Клапаны предназначены для герметизации цилиндра при тактах сжатия и рабочего хода и соединения их с трубопроводами впускной или выпускной системы при тактах впуска или выпуска в процессе газообмена.

Условия работы клапанов:

• большие динамические нагрузки;

• высокие скорости перемещения;

• неравномерный нагрев отдельных участков;

• повышенная коррозионно-активная среда.

Клапаны изготовляются из легированных сталей с высоким содержанием хрома и никеля.

|

Притирка клапанов

Притирка клапанов обеспечивают лучшую герметичность. Как проводится притирка клапанов и какие приспособления используются для притирки клапанов |

Клапан состоит из головки (или тарелки) и стержня. Различают клапаны с плоской, выпуклой и тюльпанообразной головками. Головки обычно имеют небольшой (около 2 мм) цилиндрический поясок и уплотнительную фаску, снятую под углом 45 и 30 градусов. Уплотнительные фаски клапанов шлифуют и притирают к седлам, а стержни подвергают термообработке, шлифовке, полировке и покрывают хромом. Торцы стержней (3--5 мм) закаливают. На концах стержней имеются цилиндрические, конусные или фасонные проточки для крепления клапанных пружин.

Чтобы уменьшить напряженность выпускных клапанов, возникающую вследствие высоких температур, в ряде двигателей применяют натриевое охлаждение. С этой целью клапан выполняют полым с утолщенным стержнем и примерно на 1/3 полости заполняют металлическим натрием, температура плавления которого составляет около 97 К. В рабочем состоянии расплавленный натрий, перемещаясь внутри полости при возвратно-поступательном движении клапана, увеличивает интенсивность отвода теплоты от горячей головки к более холодному стержню и далее к направляющей втулке.

Направляющие втулки обеспечивают строго перпендикулярное относительно седла перемещение клапанов. Материалом для изготовления направляющих втулок служат в основном перлитный чугун и металлокерамика, представляющая собой смесь из порошков железа, меди и графита, которые подвергаются прессованию, спеканию в печи и пропитыванию маслом. Отвозможного просачивания в цилиндры масла, стекающего по стержням впускных клапанов, последние снабжаются само подвижными манжетами.

Клапанные пружины обеспечивают плотное прилегание клапанов к седлам и своевременное их закрытие после завершения действия кулачков распределительного вала. Характеристику (жесткость) клапанных пружин подбирают из условий сохранения кинематической связи между деталями механизма газораспределения. Клапанные пружины изготовляются из стальной проволоки диаметром 4-6 мм, легированной марганцем и хромом.

Нижним концом пружина опирается на головку блока цилиндров через специальную опорную тарелку, а верхним концом соединяется двумя сухарями с клапаном через верхнюю тарелку. Для этой цели сухари на внутренней поверхности имеют выступы, которые входят в проточку клапана, а гладкая наружная поверхность сухарей выполнена в виде усеченного конуса.

Два сухаря установленные на клапан, образуют опорную коническую поверхность, которая сопрягается с опорной поверхностью проточки в верхней тарелке, и это соединение удерживается в замкнутом состоянии за счет предварительного сжатия пружины. Чтобы устранить возможность возникновения опасного для прочности пружин резонанса, на клапаны ставят по две пружины с навивкой витков в противоположные стороны или делают пружины с переменным шагом навивки.

Седла клапанов. Наиболее важным сопряжением, определяющим долговечность механизма газораспределения, является сопряжение седло - клапан, так как оно подвержено ударным нагрузкам при посадке клапана и значительным термическим перегрузкам. Седло клапана, с которым соприкасается уплотнительная фаска клапана, обрабатывают инструментом с углами заточки 15, 45 и 75 градусов таким образом, чтобы уплотнительный поясок седла имел угол 45 градусов и ширину около 2 мм. По своим размерам поясок должен подходить ближе к меньшему основанию конусной фаски клапана. Фаска клапана имеет меньший угол и соприкасается с седлом только узким пояском у своего большого основания, что обеспечивает хорошее уплотнение клапанного отверстия. Вставные седла изготовляются в виде отдельных колец из специального чугуна, легированной стали или металлокерамики.

Механизм вращения клапана. Для поддержания в рабочем состоянии контактных поверхностей уплотнительных фасок выпускных клапанов иногда применяют специальные устройства, позволяющие принудительно поворачивать клапаны в процессе работы.

Механизм вращения клапана состоит из неподвижного корпуса, в наклонных канавках которого расположены пять шариков с возвратными пружинами, дисковой пружины и опорной шайбы с замочным кольцом. Механизм вращения клапана устанавливается в расточке, сделанной в головке блока цилиндров иол опорной шайбой клапанной пружины. При закрытом клапане давление на дисковую пружину невелико, и она вогнута наружным краем вверх, а внутренним краем опирается в заплечик корпуса. Шарики отжаты пружинами в исходное положение. В момент открытия клапана усилие со стороны клапанной пружины возрастает, под действием чего дисковая пружина, выпрямляясь, перелает усилие на шарики и вызывает их перемещение в углубление. Когда клапан закрывается, сила, действующая на дисковую пружину, уменьшается, и она, выгибаясь, освобождает шарики. Шарики под действием возвратных пружин перемешаются в исходное положение, что приводит к повороту клапана на некоторый угол (клапаны совершают 20—40 оборотов в минуту).

В некоторых двигателях применяют менее эффективное, но более простое устройство, основанное на использовании способа крепления клапанной пружины на стержне клапана. Крепление пружины на клапане состоит из опорной тарелки, втулки и двух сухарей.

Неисправности ГРМ, подробнее

www.autoezda.com

В настоящее время именно 16 клапанный двигатель взят за основу работы многихавтомобилей. Это и не странно, ведь он отличается высокой степенью экономичности инадежности. Для 8 клапанного двигателя такие характеристики в плене эксплуатациипопросту недостижимы. Что касается воздействия на окружающую среду, то этиэкземпляры в процессе своей работы оказывают на нее минимальное отрицательноевлияние. Это очень важно в эпоху, когда растительность и свежий воздух становятся чем-то экстравагантным. Не стоит забывать и об экономичности 16 клапанного двигателя. Онпотребляет на несколько процентов меньше горючего, чем его 8 клапанный собрат.Именно о поколении шестнадцатиклапанных агрегатов сегодня и пойдет речь. Не забудеммы и о принципе работы этого устройства.

16 клапанный двигатель

Начать разговор, разумеется, нужно с устройства 16 клапанного двигателя. На каждыйцилиндр в моторе в данном случае будет приходиться по 2 клапана. Это не единственноеотличие данного агрегата от своего младшего собрата. Здесь монтируется целых 2распределительных вала. Для 16 клапанного двигателя это норма. Один из распредваловотвечает за управление удалением отработанных газов, то есть, по сути, осуществляетпроцесс выпуска. Второй при этом полностью берет на себя открытие впускных клапанов,которые поставляют свежую порцию горючего в цилиндры. Для этого двигателяхарактерно, что с одной стороны происходит поступление бензина или дизеля к рабочемуоргану, а с другой – удаляются все отработанные вещества. По сути, смешивания непроисходит. Благодаря этому и происходит экономия. Только для 16 клапанногодвигателя это характерно.

Распределительный вал

Так как строение цилиндров несколько изменено, это не могло сказаться на камересгорания. Она имеет некоторые отличительные особенности в своей структуре. Благодаряновому построению в цилиндрах в значительной степени снижен риск детонации.Опасность этого страшного явления практически сведена к минимуму. Это так же немогло ни сказаться на популярности двигателя данного типа. Даже если человек заливаетв бензобак горючее низкого качества, на работу двигателя это не оказывает практическиникакого влияния. Разумеется, машина будет работать не так качественно, как на хорошемгорючем, но при этом никакой детонации не произойдет. Очень важный аспект, благодарякоторому каждый водитель, который страдает невнимательностью при выборе бензина,может быть спокоен за свое существование и работу своего двигателя.Что касается системы охлаждения, то в таких моторах она работает достаточно стабильно.Это сказывается на их продолжительности жизни, которая значительно продлевается.

Здесь их вытекает огромное количество. Принцип работы шестнадцатиклапанногодвигателя говорит нам о том, что цилиндры в гораздо большей степени наполняютсясмесью горючего, а это напрямую влияет на выходную мощность агрегата. она возрастает.Причем, коэффициент полезного действия остается на высоте.Это не единственное преимущества данной модели двигателя. Как уже отмечалось ранее,построение камеры сгорания дает возможность защитить себя от случайной детонации,даже если в бак льется не совсем качественное топливо. Современная действительностьтакова, что на многих АЗС именно таковое и распространяется.Система охлаждения таких агрегатов построена уникальным образом, что позволяетдолгие годы эксплуатировать 16 клапанный двигатель без особых проблем.Компоновка устройств в камере сгорания позволяет разнести между собой такты впуска ивыпуска. Это очень сильно сказывается на КПД механизма.Еще одной отличительной чертой данной модели является улучшение тяги на большихоборотах. Принцип работы 8 клапанного агрегата не позволяет этого сделать.

Разумеется, многие люди, которые имеют в своем арсенале только 8 клапанный двигатель,рано или поздно начинают задумываться о том, чтобы увеличить его мощность иповысить КПД. Это можно сделать путем модернизации. По сути, она сводится к тому,что одна головка меняется на другую. Только на новой будет присутствовать 16 клапанов.Первая проблема, с которой придется столкнуться автолюбителю – это несоответствиедиаметров и длины болтов, которые крепят головку на ее законном месте. Здесь придетсяпроявить смекалку и хитрость. Так как для крепления 16 клапанной головки двигателяиспользуются болты с меньшим диаметром, новы модифицированные крепежи будутиметь большее значение этого параметра, то для них придется заранее подготовитьголовку, то есть попросту рассверлить уже готовые отверстия. Их длина при этом будетоставаться неизменной. Прокладку блока цилиндров так же придется поменять. Это иестественно, ведь старая предназначена для крепления другой головки. Если этого несделать, то герметизация может быть попросту нарушена.

16 клапанный двигатель с чугунным блоком цилиндров

Перед тем, как установить головку, придется внести изменения в конструкцию и самогоблока цилиндров. Конструкция поршней, которые используются для данного агрегата,несколько отличается от тех, которые использовались в 8 клапанниках. Их попростунужно заменить.Когда мы говорим о старой модели автомобиля, то вполне вероятно, что шатуны в не также имеют не те стандарты, которые необходимы для монтажа новинки. Здесь придется также потратить лишнюю копеечку, что бы произвести замену. Это характерно для машин,которые выпускались еще в 80 и 90 годах прошлого столетия. Примером могут служитьВАЗ 2108 или Ваз 2109.не может модернизация двигателя не сказываться и на проводке и работе блокауправления. Некоторые датчики в шестнадцатиклапанном варианте смещены отстандартного расположения. Придется приобрести несколько метров провода, чтобынарастить те элементы, до которых достать будет проблематично.Для тех людей, кто хочет сэкономить на монтаже, есть еще несколько вариантов того, какможно это сделать. Патрубок можно не менять, а произвести его модернизацию. Это позволит сохранить некоторое количество денежных средств, которое тратится наприобретение коллектора с катализатором.После того, как работа, связанная с тюнингом завершена, можно направиться кспециалисту по настройке двигателя. Он с помощью компьютера и соответствующегопрограммного обеспечения произведет отладку работы устройства. В противном случаемогут возникать самые разнообразные проблемы, ведь изменения самого мотора будутвесьма глобальными.Таким образом, в настоящее врем шестнадцатиклапанные двигатели становятся всеактуальнее. они устанавливаются практически на все автомобили отечественного изарубежного производства. Это позволяет увеличить коэффициент полезного действия, изначительно повысить мощностные характеристики агрегатов. Как видно,самостоятельный тюнинг так же возможен. В этом нет ничего сверхъестественного.

Похожие статьи:

autodont.ru

Изобретение может быть использовано в двигателях внутреннего сгорания. Устройство привода клапана (14) двигателя внутреннего сгорания содержит головку (1) блока цилиндров, распределительный вал (2), установленный с возможностью вращения в головке (1) блока цилиндров, кулачковый механизм, толкатель (11) клапана, клапан (14) и тарелку (13) клапана. Распределительный вал (2) выполнен сборным, состоящим из штока с жестко установленными на нем посредством переходных втулок (3) кулачками. Каждый кулачок представляет собой сборку, состоящую из постоянного магнита (4), имеющего аксиальное намагничивание, и боковых накладок (5), имеющих на площади прилегания к магниту (4) пазы (6) для фиксации магнита (4). Боковые накладки (5) выполняют функцию рабочей поверхности кулачка. Рабочие поверхности накладок (5) кулачка, имея от постоянного магнита (4) кулачка намагниченные разноименные полюса, расположенные вдоль оси вращения, разноименными полюсами находятся в постоянной магнитной и кинематической связи с рабочими поверхностями накладок (7) сборного ролика. Сборный ролик состоит из постоянного магнита (9), имеющего аксиальное намагничивание, и боковых накладок (7), имеющих на площади прилегания к магниту пазы (8) для фиксации магнита (9). Боковые накладки (7) выполнят функцию рабочей поверхности ролика, которые имея от постоянного магнита (9) намагниченные разноименные полюса, расположенные вдоль оси (10) вращения ролика, разноименными полюсами находятся в постоянной магнитной и кинематической связи с рабочими поверхностями боковых накладок (5) кулачка. Ролик толкателя встроен в толкатель (11) клапана через ось (10) вращения ролика. Толкатель (11) клапана содержит устройство (12) крепления клапана. Технический результат заключается в снижении нагрузки на детали устройства. 2 з.п. ф-лы, 3 ил.

Область техники

Изобретение относится к машиностроению, в частности к двигателестроению, и может быть использовано в конструкции газораспределительного механизма двигателя внутреннего сгорания (ДВС). В общем случае, газораспределительный механизм предназначен для обеспечения своевременной подачи в цилиндры двигателя воздуха или топливно-воздушной смеси (в зависимости от типа двигателя) и выпуска из цилиндров отработанных газов [1]. Например, на широко распространенных четырехтактных поршневых двигателях внутреннего сгорания применяются клапанные газораспределительные механизмы, устройство таких механизмов включает: клапаны, привод клапанов, распределительный вал, привод распределительного вала.

Предшествующий уровень техники

Широко известны впускные и выпускные клапаны механического принципа действия, которые открываются толкающими усилиями кулачков распределительного вала, а закрываются под воздействием возвратной запорной пружины. Недостатком таких устройств является сложность конструкции из-за упругих возвратных запорных пружин (в некоторых устройствах установлено по две возвратно запорных пружины), повышенная шумность работы от наличия динамического взаимодействия кулачков с толкателями, наличия сил трения скольжения между кулачками и толкателями, а также значительных нагрузок на детали и механизмы, обеспечивающие работу газораспределительного механизма, снижающих коэффициент полезного действия автомобиля.

Известны и являются перспективными, в части возможности управления двигателем от электронной автоматики, электромагнитные приводы газораспределительных клапанов [2], однако существенным недостатком таких устройств также является наличие возвратной запорной пружины, для преодоления усилия которой необходима значительная тяговая сила, что делает габаритные размеры электромагнита и индуктивность недопустимо большими, а потребление энергии от бортовой сети автомобиля - значительным.

Известны беспружинные десмодромные газораспределительные механизмы [3] с принудительным открытием и закрытием клапанов, применяемые в двигателях с целью обеспечения надежной работы на высоких оборотах. Принудительное открытие и закрытие клапанов осуществляется от самостоятельных кулачков. Десмодромный механизм имеет ряд существенных недостатков, сдерживающих его широкое применение: высокая стоимость конструкции, обусловленная прецизионной точностью сопрягаемых деталей, сложность технического обслуживания, обусловленная наличием большого количества движущихся частей, склонных к износу. Применение таких механизмов может быть оправдано для специальных целей, например для использования в гоночных автомобилях («Mercedes-Benz W196», «O.S.C.A. Barchetta», «Mercedes-Benz 300 SLR») и мотоциклах («Ducati»).

Известны изобретения [4, 5, 6], направленные на решение задач усовершенствования перечисленных механизмов.

Наиболее близким по совокупности существенных признаков к заявленному изобретению является раскрытый в патенте UA 75426 на полезную модель бесконтактный привод клапана ДВС [7]. Данное устройство содержит распределительный вал, толкатель, выполненный из цилиндрического постоянного магнита, полюса которого расположены диагонально. Техническим результатом является снижение шума при работе двигателя, улучшение работы и увеличение долговечности устройства.

Раскрытие изобретения

Устройство привода клапана ДВС основано на использовании силовых магнитных полей постоянного магнита.

Техническим результатом, на достижение которого направлено заявленное изобретение, является расширение функциональных возможностей привода клапана ДВС для обеспечения надежной работы на высоких оборотах, создание оригинальной конструкции привода клапана ДВС, обеспечивающего повышение эффективности системы газораспределения, снижение потребления топлива, повышение коэффициента полезного действия двигателя и автомобиля в целом, повышение технологичности изготовления и применения унифицированного устройства, снижение нагрузки в целом на детали и механизмы, обеспечивающие работу газораспределительного механизма, что влечет за собой снижение потребления топлива, снижение токсичности выхлопных газов, повышение крутящего момента ДВС.

Указанный технический результат достигается тем, что в устройстве привода клапана ДВС, содержащем головку блока цилиндров, распределительный вал, установленный с возможностью вращения в головке блока цилиндров, кулачковый механизм, толкатель клапана, клапан и тарелку клапана, согласно изобретению распределительный вал, выполнен сборным, состоящим из штока с жестко установленными на нем посредством переходных втулок кулачками, каждый из которых представляет собой сборку, состоящую из постоянного магнита, имеющего аксиальное намагничивание, и боковых накладок, имеющих на площади прилегания к магниту пазы для фиксации магнита, выполняющих функцию рабочей поверхности кулачка, причем рабочие поверхности накладок кулачка, имея от постоянного магнита кулачка намагниченные разноименные полюса, расположенные вдоль оси вращения, разноименными полюсами находятся в постоянной магнитной и кинематической связи с рабочими поверхностями накладок сборного ролика, который состоит из постоянного магнита, имеющего аксиальное намагничивание, и боковых накладок, имеющих на площади прилегания к магниту пазы для фиксации магнита, выполняющих функцию рабочей поверхности ролика, которые также имея от постоянного магнита намагниченные разноименные полюса, расположенные вдоль оси вращения ролика, разноименными полюсами находятся в постоянной магнитной и кинематической связи с рабочими поверхностями боковых накладок кулачка, при этом ролик толкателя встроен в толкатель клапана через ось вращения ролика, а толкатель клапана содержит устройство крепления клапана.

Кроме того, боковые накладки кулачка и ролика выполнены из ферромагнитного материала, а распределительный вал, переходные втулки, толкатель клапана и ось вращения ролика изготовлены из немагнитного материала.

Данное устройство содержит жестко закрепленные кулачки, каждый из которых представляет собой сборку, состоящую из постоянного магнита, имеющего аксиальное намагничивание и разноименные полюса (N и S) вдоль оси вращения, изготовленного с возможностью работы в условиях высокой температуры (рабочая температура магнита 180 градусов по Цельсию) в форме эксцентрика, и боковых накладок в форме эксцентрика, на площади прилегания к магниту накладки имеют пазы (углубление) для фиксации магнита, изготовленные из ферромагнитного материала, обладающие высокой магнитной проницаемостью, выполняющие функцию магнитного поля на рабочую поверхность кулачка и функцию рабочей поверхности кулачка. Сборный ролик толкателя состоит из постоянного магнита, изготовленного с возможностью работы в условиях высокой температуры (рабочая температура магнита 180 градусов по Цельсию) в форме кольца, и боковых несущих кольцевых накладок, на площади прилегания к магниту накладки имеют пазы (углубление) для фиксации магнита, изготовленных из ферромагнитного материала, обладающих высокой магнитной проницаемостью, также выполняющих функцию магнитного поля на рабочую поверхность ролика, и функцию рабочей поверхности ролика, встроенного в толкатель клапана через ось вращения ролика, при этом толкатель клапана и ось вращения ролика, изготовлены из немагнитных материалов, и толкатель клапана содержит устройство крепления тарелки клапана.

Причем рабочие поверхности боковых ферромагнитных накладок кулачка, обладая высокой магнитной проницаемостью и имея от постоянного магнита кулачка намагниченные разноименные полюса (N и S), расположенные вдоль оси вращения распределительного вала, и рабочие поверхности боковых ферромагнитных накладок ролика, также обладая высокой магнитной проницаемостью и имея от постоянного магнита ролика намагниченные разноименные полюса (S и N), расположенные вдоль оси вращения ролика, разноименными полюсами находятся в постоянной магнитной и кинематической связи между собой.

Сборный кулачок распределительного вала, а также сборный ролик толкателя клапана со встроенным постоянным магнитом, имеющим аксиальное намагничивание и разноименные полюса (N и S - S и N) вдоль оси вращения, через боковые несущие ферромагнитные накладки, обладающие высокой магнитной проницаемостью, соответственно магнитной силой постоянного магнита, постоянно притягиваются друг к другу исключительно разноименными полюсами, выполняют две функции, а именно, вращаясь между собой, кулачок, набегая на ролик толкателя клапана, обеспечивает открытие клапана, а затем, сбегая с ролика толкателя клапана, закрывает клапан под действием мощных магнитных сил постоянных магнитов, что функционально заменяет действие возвратно запорной пружины. Таким образом, обеспечивается своевременное открытие и закрытие клапана с минимальными механическими потерями.

Краткое описание чертежей

Сущность изобретения поясняется фиг. 1-3, где изображен разрез устройства привода клапана ДВС, расположение полюсов постоянных магнитов кулачка и ролика, расположение полюсов постоянных магнитов на площади прилегания магнита к боковым накладкам, направление магнитных полей в ферромагнитных накладках кулачка и ролика, а также расположение полюсов на рабочих поверхностях накладок кулачка и ролика, где

1 - головка блока цилиндров,

2 - распределительный вал,

3 - переходные втулки,

4 - постоянный магнит кулачка,

5 - боковые накладки кулачка,

6 - паз (углубление) для фиксации магнита кулачка,

7 - боковые накладки ролика,

8 - паз (углубление) для фиксации магнита ролика,

9 - постоянный магнит ролика,

10 - ось вращения ролика,

11 - толкатель,

12 - крепление клапана,

13 - тарелка клапана,

14 - клапан,

15 - направляющая втулка клапана.

Устройство привода клапанов газораспределительного механизма двигателя внутреннего сгорания содержит головку блока цилиндров двигателя внутреннего сгорания 1, где в подшипниках скольжения, выполненных в виде разъемных опор, расположен сборный распределительный вал 2, на оси которого посредством переходных втулок 3 жестко закреплены сборные кулачки, состоящие из постоянного магнита в форме эксцентрика 4, имеющего аксиальное намагничивание с разноименными полюсами (N и S) вдоль оси вращения, и боковых накладок кулачка 5, имеющих паз 6 для фиксации магнита, обладающих высокой магнитной проницаемостью, выполняющих функцию магнитного поля на рабочую поверхность кулачка и функцию рабочей поверхности кулачка.

Боковые накладки кулачка 5, обладающие высокой магнитной проницаемостью, с помощью магнитных сил разноименных полюсов (N и S) постоянного магнита 4 находятся в постоянной магнитной и кинематической связи с боковыми накладками ролика 7, имеющими пазы 8 для фиксации магнита, также обладающими высокой магнитной проницаемостью, с помощью магнитных сил разноименных полюсов (S и N) постоянного магнита 9, имеющего аксиальное намагничивание магнитного поля вдоль оси вращения ролика, встроенного через ось 10 в толкатель 11, имеющего крепление клапана 12 с тарелкой клапана 13, обеспечивая постоянную магнитную и кинематическую связь между собой, в целом выполняют функцию возвратно-поступательного движения толкателя 11 клапана 14 через направляющую втулку 15, проводят своевременное открытие и закрытие клапана 14.

Осуществление изобретения

Работа устройства привода клапанов газораспределительного механизма двигателя внутреннего сгорания происходит следующим образом.

Распределительный вал приводится в движение от коленчатого вала с помощью привода, который осуществляет его вращение в два раза медленнее коленчатого вала (за один цикл работы двигателя конкретный клапан открывается только один раз). В качестве привода распределительного вала используется ременная, цепная и зубчатые передачи. Распределительный вал, как основная деталь газораспределительного механизма, служит для синхронизации впуска или выпуска и тактов работы двигателя. Составной частью распределительного вала являются его кулачки, количество которых соответствует количеству впускных и выпускных клапанов двигателя.

При вращении распределительного вала намагниченные боковые ферромагнитные накладки кулачка, находясь разноименными полюсами (N и S - S и N) в постоянной магнитной и кинематической связи с намагниченными боковыми ферромагнитными накладками ролика толкателя клапана, вращаясь между собой, осуществляя возвратно-поступательное движение толкателя клапана и клапана в целом, производят своевременное открытие и закрытие клапана.

Заявленное изобретение позволяет использовать магнитную силу притяжения разноименных полюсов (S и N) постоянных магнитов для постоянного контакта между кулачком распределительного вала и роликом толкателя клапана при его открытии и закрытии, а также избавиться от упругих пружин газораспределительного механизма, что в свою очередь в целом снизит нагрузку с деталей и механизмов, которые обеспечивают работу газораспределительного механизма ДВС, при этом повысить механический КПД двигателя.

Постоянный магнит изготавливают из железа, стали, чугуна и других сплавов железа, магнит всегда имеет два магнитных полюса: северный (N) и южный (S). Взаимодействие магнитов объясняется тем, что любой магнит имеет магнитное поле, и эти поля взаимодействуют между собой. Наиболее сильное магнитное поле постоянного магнита у его полюсов.

В заявленном устройстве постоянное и неразрывное магнитное взаимодействие кулачка 4 с роликом 7 происходит за счет разноименных полюсов магнитов, а именно направленного их аксиального намагничивания (фиг. 2). Аксиальная намагниченность (от английского axial - осевая) - это намагниченность через ось вращения, для дисков - это намагниченность через центральную ось вращения. Это значит, что вектор намагниченности проходит через толщину, то есть одна сторона плоскости магнита - северный полюс, а другая поверхность - южная. Для простоты, можно называть аксиальную намагниченность - через толщину. Большинство магнитов намагничены аксиально, чтобы достичь максимальной площади соприкосновения магнита с металлической поверхностью, а значит, и лучшего сцепления.

Ферромагнетики - это вещества, изготовленные из железа, никеля, кобальта и др., которые имеет высокую магнитную проницаемость, то есть обладают самопроизвольной намагниченностью, которая сильно изменяется под влиянием внешних воздействий магнитного поля. Ферромагнетики, в отличие от слабомагнитных диа- и парамагнетиков, являются сильномагнитными веществами, внутреннее магнитное поле в них может в сотни раз превосходить внешнее поле.

Согласно гипотезе французского ученого Ампера внутри вещества существуют элементарные электрические токи (точки Ампера), которые образуются вследствие движения электронов вокруг ядер атомов и вокруг собственной оси. При движении электронов возникают элементарные магнитные поля. При внесении куска железа во внешнее магнитное поле все элементарные магнитные поля в этом железе ориентируются одинаково во внешнем магнитном поле, образуя собственное магнитное поле. Так кусок железа становится магнитом.

За счет выполнения кулачка и ролика с постоянным магнитом с аксиальным направлением намагничиваемой поверхности, а также боковых ферромагнитных накладок, которые имеют высокую магнитную проницаемость, то есть обладая малым магнитным сопротивлением по сравнению с воздушным пространством, магнитное поле концентрируется в основном по стенкам ферромагнитных накладок, а именно на рабочие поверхности кулачка и ролика, которые расположены друг к другу разноименными полюсами, в результате происходит постоянное достаточно прочное их сцепление между собой.

Поэтому следует отметить, что для исключения нарушения и искажения направления магнитных полей постоянных магнитов, концентрируемых на рабочих поверхностях ферромагнитных накладок сборных кулачков и сборных роликов, а также потерь величины магнитных сил, распределительный вал, переходные втулки, толкатель, ось вращения ролика должны быть изготовлены из немагнитного материала, то есть с отрицательной магнитной восприимчивостью (диамагнетик).

Также следует отметить, что в зависимости от необходимости получения величины магнитных сил сцепления между рабочими поверхностями боковых ферромагнитных накладок сборных кулачков и сборных роликов толкателей установленные в сборных кулачках постоянные магниты могут быть выполнены в форме колец, кулачок или ролик, как в целом, так и по отдельности, могут быть выполнены с использованием постоянных магнитов или только ферромагнитного материала.

Эксплуатация предложенного устройства удобна, оптимальна и позволяет использовать унифицированную систему магнитного привода клапанов газораспределительного механизма двигателя внутреннего сгорания в течение долгого времени.

Конструкция устройства за счет внесения минимальных изменений в конструкцию ДВС может применяться во всех ДВС и позволяет переоснастить в условиях ремонтного салона уже существующие двигатели любых марок. Предполагается использование в ДВС любых производителей в автомобилестроении, судостроении и т.д.

Источники информации

1. Учебник по двигателям внутреннего сгорания. Часть 1. Двигатели внутреннего сгорания. Устройство и работа. Под ред. М.Г. Круглова. 3-е издание, переработанное и дополненное.

2. Ютт В.Е. Электрооборудование автомобилей. Учебник для студентов вузов. 3-е изд., перераб. и доп. - М.: Транспорт, 2000.

3. Интернет. Материал из Википедии. Газораспределительный механизм своевременного распределения впуска горючей смеси и выпуска отработавших газов.

4. Патент RU 2328605. «Система привода клапанов двигателя». МПК F01L 13/00, приоритет от 21.04.2004.

5. Патент RU 2298108. «Механизм газораспределения двигателя внутреннего сгорания». МПК F02D 13/02, приоритет от 04.05.2005.

6. Патент RU 2325540. «Кулачковый механизм привода клапана двигателя внутреннего сгорания». МПК F01L 31/22, приоритет от 29.05.2006.

7. Полезная модель, патент UA 75426 U (Государственное учреждение «Луганский Национальный Университет имени Тараса Шевченко»), МПК F01L 9/00, приоритет от 26.11.2012.

1. Устройство привода клапана двигателя внутреннего сгорания, содержащее головку блока цилиндров, распределительный вал, установленный с возможностью вращения в головке блока цилиндров, кулачковый механизм, толкатель клапана, клапан и тарелку клапана, отличающееся тем, что распределительный вал выполнен сборным, состоящим из штока с жестко установленными на нем посредством переходных втулок кулачками, каждый из которых представляет собой сборку, состоящую из постоянного магнита, имеющего аксиальное намагничивание, и боковых накладок, имеющих на площади прилегания к магниту пазы для фиксации магнита, выполняющих функцию рабочей поверхности кулачка, причем рабочие поверхности накладок кулачка, имея от постоянного магнита кулачка намагниченные разноименные полюса, расположенные вдоль оси вращения, разноименными полюсами находятся в постоянной магнитной и кинематической связи с рабочими поверхностями накладок сборного ролика, который состоит из постоянного магнита, имеющего аксиальное намагничивание, и боковых накладок, имеющих на площади прилегания к магниту пазы для фиксации магнита, выполняющих функцию рабочей поверхности ролика, которые также имея от постоянного магнита намагниченные разноименные полюса, расположенные вдоль оси вращения ролика, разноименными полюсами находятся в постоянной магнитной и кинематической связи с рабочими поверхностями боковых накладок кулачка, при этом ролик толкателя встроен в толкатель клапана через ось вращения ролика, а толкатель клапана содержит устройство крепления клапана.

2. Устройство по п. 1, отличающееся тем, что накладки кулачка и ролика выполнены из ферромагнитного материала.

3. Устройство по п. 1, отличающееся тем, что распределительный вал, переходные втулки, толкатель клапана и ось вращения ролика изготовлены из немагнитного материала.

www.findpatent.ru

Настоящее изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано в механизмах газораспределения двигателей внутреннего сгорания (ДВС), в частности, в устройствах для регулирования фаз газораспределения и хода клапана. Устройство управления приводом клапана ДВС содержит распределительный вал (2) с кулачками (3), рычаг-толкатель (4) с подвижной скобой (5), шток-сердечник (6), электромагнит (7) хода клапана, направляющую (8) привода клапана, управляющий гидроцилиндр (9) и управляющий электромагнит (10) регулировки фаз газораспределения. Рычаг-толкатель (4) содержит ролик (11). Ролик (11) кинематически связан с кулачком (3). Подвижная скоба (5) соединена с сердечником (12) управляющего электромагнита (10) регулировки фаз газораспределения. Рычаг-толкатель (4) находится в контакте с клапаном (13) и через ось (14) соединен с направляющей (8) привода клапана. Ось (14) размещена в сквозном пазу штока-сердечника (6). Направляющая (8) привода клапана размещена в управляющем гидроцилиндре (9). Шток-сердечник (6) опирается на поршень (15) управляющего гидроцилиндра (9). Между направляющей (8) привода клапана и штоком-сердечником (6) установлена пружина (16). Технический результат заключается в получении оптимальной скорости воздушной или топливовоздушной смеси в различные моменты такта впуска и в осуществлении оптимального количества впрысков топлива. 5 ил.

Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано в механизмах газораспределения двигателей внутреннего сгорания (далее ДВС), в частности, в устройствах для регулирования фаз газораспределения и хода клапана.

Из описания к патенту на изобретение RU 2153586, МПК7 F01L 1/14, F02D 13/06, опубл. 27.07.2000 г. известен механизм управления клапаном газораспределения двигателя внутреннего сгорания, содержащий полый цилиндр, подводящий, дренажный и сливной каналы, подпружиненный питающий клапан и подпружиненный плунжер, частично размещенный в рабочей полости цилиндра с возможностью перемещения, наконечник, выполненный в виде стакана с днищем и скрепленный с цилиндром, подпружиненный поршень, размещенный внутри наконечника и образующий надпоршневую и подпоршневую полости. Техническим результатом изобретения является исключение нарушения фаз газораспределения и величины хода газораспределительного клапана, особенно на режимах повышенных нагрузок.

Из описания к патенту на изобретение RU 2133348, МПК7 F01L 1/34, 1/24, опубл. 20.07.1999 г. известно устройство для регулировки фаз газораспределения, состоящее из корпуса, втулки, подпружиненного штока с запорным клапаном и дополнительным плунжером внутри, позволяющим открывать запорный клапан во время работы двигателя. Изобретение направлено на повышение точности регулировки фаз газораспределения в различных условиях эксплуатации двигателя.

Кроме того, из описания к патенту на изобретение RU 2126892, МПК6 F01L 1/34, F02D 13/02, опубл. 27.02.1999 г. известен способ активного регулирования газораспределения в ДВС и распределительный вал для его реализации, направленное на повышение надежности привода клапанов ДВС и изменения фаз газораспределения.

В качестве прототипа, как наиболее близкое по технической сущности, рассматривается устройство управления клапанами механизма газораспределения, которое описано в патенте на изобретение RU 2286468, МПК7 F01L 9/02, опубликованное 10.08.2004 г., содержащее функционально связанные с каждым клапаном механизма газораспределения гидравлические исполнительные механизмы, каждый из которых имеет по одному воздействующему на клапан механизма газораспределения управляющему поршню и по две ограниченные этим управляющим поршнем рабочие полости, среди которых первая рабочая полость, создаваемое в которой давление обеспечивает перемещение клапана механизма газораспределения в направлении закрытия, постоянно заполнена находящейся под давлением рабочей жидкостью, а вторая рабочая полость, создаваемое в которой давление обеспечивает перемещение клапана механизма газораспределения в направлении открытия, выполнена с возможностью попеременного создания в ней давления рабочей жидкости и сброса из нее давления рабочей жидкости с помощью первого и второго управляющих клапанов, снабженных электроприводом. Предусмотрена возможность подачи общего электрического управляющего сигнала на объединенные предпочтительно в единый клапанный блок вторые управляющие клапаны для пары исполнительных механизмов, управляющих срабатыванием двух клапанов механизма газораспределения, используемых в качестве впускных или выпускных клапанов одного из цилиндров ДВС. Данное изобретение направлено на снижение затрат при изготовлении устройства.

К недостаткам указанных устройств необходимо отнести ограниченный диапазон регулировок хода клапана и невозможность отключения клапана в процессе работы двигателя, в течении времени, необходимого для совершения распределительным валом одного полного оборота. Указанные ограничения негативно влияют на коэффициент наполнения камеры сгорания, на эффективность КПД двигателя, на показатели удельного расхода топлива и токсичности выхлопных газов. Техническая задача, на решение которой направлено данное изобретение, заключается в устранении указанных недостатков.

Требуемый технический результат достигается тем, что в известном устройстве управления приводом клапана ДВС, содержащем распределительный вал с кулачками, механизм привода клапана, устройство состоит из рычага-толкателя с подвижной скобой, штока-сердечника электромагнита хода клапана, направляющей привода клапана, управляющего гидроцилиндра, и из управляющего электромагнита регулировки фаз газораспределения, рычаг-толкатель содержит ролик, кинематически связанный с кулачком распределительного вала, подвижная скоба соединена с сердечником управляющего электромагнита регулировки фаз газораспределения, рычаг-толкатель выполнен с возможностью контакта с клапаном, с другой стороны рычаг-толкатель через ось, размещенную в сквозном пазу штока-сердечника, соединен с направляющей привода клапана, которая размещена в управляющем гидроцилиндре, причем на поршень управляющего гидроцилиндра опирается шток-сердечник, а между направляющей привода клапана и штоком-сердечником установлена пружина.

Сущность изобретения поясняется на чертежах, где

на фиг.1 показан общий вид устройства управления,

на фиг.2 показан разрез А-А, устройства управления,

на фиг.3 показан разрез В-В, место контакта подвижной скобы с опорой-компенсатором и положение регулировочного штока,

на фиг 4 показаны графики, характеризующие зависимость величины хода клапана от величины угла поворота коленчатого вала при различных режимах работы ДВС,

на фиг.5 показаны графики, характеризующие зависимость величины хода клапана от величины угла поворота коленчатого вала при полной нагрузке на различных режимах работы ДВС.

Устройство управления приводом клапана ДВС, установленное в головке блока цилиндров 1, содержит распределительный вал 2 с кулачками 3, механизм привода клапана. При этом устройство управления состоит из рычага-толкателя 4 с подвижной скобой 5, штока-сердечника 6 электромагнита 7 хода клапана, направляющей 8 привода клапана, управляющего гидроцилиндра 9 и из управляющего электромагнита 10 регулировки фаз газораспределения, рычаг-толкатель 4 содержит ролик 11, кинематически связанный с кулачком 3 распределительного вала 2, подвижная скоба 5 соединена с сердечником 12 управляющего электромагнита 10 регулировки фаз газораспределения, рычаг-толкатель 4 выполнен с возможностью контакта с клапаном 13, с другой стороны рычаг-толкатель 4 через ось 14, размещенную в сквозном пазу штока-сердечника 6, соединен с направляющей 8 привода клапана, которая размещена в управляющем гидроцилиндре 9, причем на поршень 15 управляющего гидроцилиндра 9 опирается шток-сердечник 6, а между направляющей 8 привода клапана и штоком-сердечником 6 установлена пружина 16.

Для уменьшения изгибающих усилий, действующих на подвижную скобу 5 при подъеме кулачка 3, в головке блока цилиндров 1 установлены опора-компенсатор 17 и регулировочный шток 18, предназначенный для регулировки зазора «а» при перемещении подвижной скобы 5.

Для подачи масла в нижней части управляющего гидроцилиндра 9 выполнена распределительная магистраль 19, сообщающаяся с отводящим 20 и подводящим 21 каналами электромагнитного клапана 22, регулирующего давление в управляющем гидроцилиндре 9.

Далее рассматривается принцип работы устройства управления одним впускным клапаном газораспределения, при этом все сказанное ниже соответственно справедливо и в отношении управления остальными клапанами.

Первоначально рассматривается работа устройства управления приводом клапана двигателя внутреннего сгорания регулирующая ход клапана газораспределения.

В показанном на фиг.1 начальном или исходном положении электромагнитный клапан 22, регулирующий давление в управляющем гидроцилиндре 9, находится в открытом положении, соответственно все остальные управляющие приводы обесточены. При прокручивании стартером маховика коленчатого вала (не показаны) в гидравлической системе возрастает давление, которое начинает преобладать в распределительной магистрали 19 и подпоршневой полости управляющего гидроцилиндра 9. Одновременно с этим, электронным блоком управления двигателя после оценки показаний датчиков (не показаны), контролирующих состояние систем двигателя и окружающей среды, и в зависимости от их значений, формируются управляющие сигналы, выдаваемые на электрические входы устройств (не показаны), задействованных в пуске двигателя для приведения этих устройств в рабочее состояние. При этом в случае, когда значение давления в управляющем цилиндре 9 недостаточно для открытия клапана 13, на электрический вход электромагнита 7 хода клапана так же подается управляющий сигнал. Дальнейшее изменение управляющих сигналов, корректирующих величину перемещения хода клапана 13, осуществляется с момента завершения первого цикла газораспределения.

Под действием создаваемого в управляющем гидроцилиндре 9 давления и в соответствии со значением управляющего сигнала, выдаваемого электронным блоком управления двигателя на электрический вход электромагнита 7 хода клапана, шток-сердечник 6 и поршень 15 управляющего гидроцилиндра 9, преодолевая усилие пружины 16, направляющая 8 привода клапана перемещается на заданную величину. Кулачок 3 распределительного вала 2 начинает набегать на ролик 11 и передавая усилие на рычаг-толкателя 4, приводит в движение направляющую 8 привода клапана, преодолевая усилие пружины 16 направляющей 8 привода клапана до момента равенства усилий возвратной пружины 23 клапана 13 и пружины 16 направляющей 8 привода клапана. После этого начинается открытие клапана 13 на величину, соответствующую пусковому режиму двигателя. В период открытия клапана 13 усилие возвратной пружины 23 клапана 13 возрастает, приводя в движение направляющую 8 привода клапана, преодолевая усилие пружины 16 направляющей 8 привода клапана. Величина этих взаимных перемещений зависит от модулей упругости вышеупомянутых пружин, значения давления в управляющем гидроцилиндре 9, соотношения плеч «b» и «с» (см. фиг.1) рычага-толкателя 4, а также, значения управляющего сигнала и момента времени, в который этот сигнал выдается на электрический вход электромагнита 7 хода клапана. Изменение усилия, создаваемого пружиной 16 направляющей 8 привода клапана, посредством перемещения штока-сердечника 6, вызванного работой электромагнита 7 хода клапана, в момент, когда ролик 11 находится на тыльной поверхности кулачка 3 распределительного вала 2 приводит к заданным перемещениям клапана 13.

Далее рассматривается работа устройства управления приводом клапана ДВС при различных режимах работы двигателя и, соответственно, при различных характеристиках заданных перемещений. Характеристики заданных перемещений клапана 13 представлены на фиг.4 в виде графиков, где показана зависимость величины хода клапана Hmm от величины угла поворота коленчатого вала φ°.

Например, в режиме пуска двигателя в качестве оптимальных рассматриваются зависимости, показанные на графиках В, С и F.

На холостом ходу работа устройства управления приводом клапана ДВС происходит аналогично описанной в режиме пуска двигателя. Работа устройства управления приводом клапана ДВС на минимальном холостом ходу двигателя характеризуется зависимостями А и K. Они идентичны характеристике хода клапана В, но отличаются тем, что максимальный подъем клапана 13 не совпадает с максимальной скоростью поршня (не показан) при такте впуска. Если характеристики В, С и F могут быть получены без участия электромагнита 7 хода клапана, то А и F получаются только при помощи электромагнита 7 хода клапана и программного обеспечения электронного блока управления двигателя.

Далее рассматривается зависимость величины хода клапана Hmm от величины угла поворота коленчатого вала φ° при работе устройства управления приводом клапана ДВС на минимальном холостом ходу двигателя. Положение поршня 15 управляющего гидроцилиндра 9 соответствует большему усилию пружины 16 направляющей 8 привода клапана, чем усилию возвратной пружины 23 клапана 13, находящемуся в закрытом положении на величину, соответствующую ходу клапана 13 на минимальном холостом ходу. При этих условиях клапан 13 сразу начнет открываться, когда кулачок 3 распределительного вала 2 начинает набегать на ролик 11. Когда ход клапана 13 достигнет необходимой величины, электронный блок управления двигателя одновременно подает управляющий сигнал на электромагнитный клапан 22, регулирующий давление в управляющем гидроцилиндре 9 и на электромагнит 7 хода клапана, сердечник 24 электромагнитного клапана 22, регулирующего давление в управляющем гидроцилиндре 9, закрывает распределительную магистраль 19 и давление в управляющем гидроцилиндре падает. В это время шток-сердечник 6 электромагнита 7 хода клапана толкает поршень 15 управляющего гидроцилиндра 9, уменьшая усилие пружины 16 направляющей 8 привода клапана, и тогда под действием пружины 25, электромагнитный клапан 22 начнет закрываться. После закрытия электромагнитного клапана 22 датчик хода клапана 26 подает сигнал электронному блоку управления двигателя, который в свою очередь подает управляющий сигнал электромагнитному клапану 22 регулирования давления в управляющем гидроцилиндре 9 электромагнитный клапан 22 открывается, перекрывая отводящий канал 20, и давление в управляющем гидроцилиндре 9 достигает требуемой величины, возвращая поршень 15 управляющего гидроцилиндра 9 и если требуется, шток-сердечник 6 электромагнита 7 хода клапана в исходное состояние для осуществления очередного такта впуска.

Характеристика хода клапана, показанная на графике К фиг.4, осуществляется следующим образом. Открытие клапана 13 в фазе сбега профиля кулачка 3 осуществляется с помощью электромагнита 7 хода клапана. Шток-сердечник 6 по управляющему сигналу электронного блока управления двигателя начинает сжимать пружину 16 направляющей 8 привода клапана, замедляя движение направляющей 8 привода клапана вниз, до остановки. После этого начинается открытие клапана 13 до требуемой величины, происходит поворот рычага-толкателя 4 относительно точки контакта профиля кулачка 3 и ролика 11. Когда ход клапана 13 достигнет необходимой величины, электронный блок управления двигателем одновременно подает управляющий сигнал на электромагнитный клапан 22 управления давлением в управляющем гидроцилиндре 9 и электромагнит 7 хода клапана. Электромагнитный клапан 22 перекрывает распределительную магистраль 19, и давление в управляющем гидроцилиндре 9 падает. В это время шток-сердечник 6 электромагнита 7 хода клапана толкает поршень 15 управляющего гидроцилиндра 9, уменьшая усилие пружины 16 направляющей 8 привода клапана, и тогда под действием возвратной пружины 23 клапана, клапан 13 начинает закрываться. После закрытия клапана 13 датчик хода клапана 26 подает управляющий сигнал электронному блоку управления двигателем, который в свою очередь подает управляющий сигнал электромагнитному клапану 22, который открывается, перекрывая отводящий канал 20, и давление в управляющем гидроцилиндре 9 достигает требуемой величины, возвращая поршень 15 управляющего гидроцилиндра 9 и, если требуется, штока-сердечника 6 электромагнита 7 хода клапана в исходное состояние для осуществления очередного такта впуска.

При частичной нагрузке двигателя характеристики хода клапана показаны на графиках, представленных на фиг.4.: это D, E, F и G, то есть те характеристики, которые располагаются в пределах характеристики С. Такие характеристики могут быть получены как без участия электромагнита 7 хода клапана - например F, так и с ним - например D, E, G. Получение таких характеристик возможно в режиме полной нагрузки двигателя, например как представленной на фиг.4 - характеристики С, которая получена при максимальном давлении масла в управляющем гидроцилиндре 9. Поршень 15 управляющего гидроцилиндра сжимает пружину 16 направляющей 8 привода клапана до максимального усилия, которое превосходит усилие возвратной пружины 23 клапана 13 при максимальном ходе. Для сокращения времени перехода от частичных нагрузок при малых оборотах к максимальным нагрузкам (максимальный ход клапана) целесообразно применять электромагнит 7 хода клапана.

Режим отключения, в частности, впускного клапана 13 реализован следующим образом. Электромагнитный клапан 22 по управляющему сигналу электрического блока управления двигателем, посредством сердечника 24, перекрывает распределительную магистраль 19 и в управляющем гидроцилиндре 9 сбрасывается давление. Поршень 15 управляющего гидроцилиндра под действием пружины 16 направляющей 8 привода клапана перемещается в крайнее нижнее положение. При воздействии кулачка 3 на ролик 11 направляющая 8 привода клапана начнет перемещаться вниз, сжимая пружину 16 до полного хода поршня 15 управляющего гидроцилиндра. Ось 14 направляющей 8 привода клапана будет при этом перемещаться в сквозном продольном пазу 27 штока-сердечника 6. Максимальный ход направляющей 8 привода клапана зависит от подъема кулачка 3 и соотношения плеч рычага-толкателя 4, обозначенных на фиг.1 буквами «b» и «с», а так же от усилия пружины 16 направляющей 8 привода клапана, которое должно быть меньше усилия возвратной пружины 23 клапана 13, при закрытом положении клапана 13. Аналогичным образом можно отключить группу клапанов в цилиндрах двигателя для увеличения скорости воздуха или топливной смеси поступающей в цилиндр. Так же можно отключить все клапаны в одном или нескольких цилиндрах, с чередованием рабочих цилиндров или группы цилиндров в зависимости от необходимой мощности двигателя в данный момент работы, при этом электронный блок управления двигателя должен поддерживать необходимое количество работающих цилиндров в определенном диапазоне оборотов с минимальным удельным расходом топлива. Это позволит снизить токсичность и расход топлива, одновременно повысив мощность и крутящий момент двигателя.

Далее рассматривается работа устройства управления приводом клапана ДВС при регулировании фаз газораспределения. В условиях, при которых электронным блоком управления двигателя не выдается управляющих сигналов на электрический вход управляющего электромагнита 10 регулировки фаз газораспределения, газообмен в двигателе осуществляется по базовой характеристике, показанной на графиках фиг.5 в виде зависимостей N, O, P, Q. Так как наружная 28 и внутренняя 29 пружины управляющего электромагнита 10 регулировки фаз газораспределения удерживают подвижную скобу 5 с роликом 11 в среднем положении, усилия пружин превосходят боковые усилия, действующие на ролик 11 при работе кулачка 3.

При подаче управляющего сигнала на электрический вход управляющего электромагнита 10 сердечник 12, преодолевая усилие наружной 28 пружины, втягивается управляющим электромагнитом 10 и рычаг-толкатель 4 с роликом 11 перемещается в продольном направлении; при этом происходит опережение открытия клапана на угол (e-d)/2, что соответствует характеристикам O, P, Q, R, показанным на фиг.5. При подаче управляющего сигнала с обратным значением рычаг-толкатель 4 и ролик 11, преодолевая усилие внутренней пружины 29 управляющего электромагнита 10, перемещается в противоположном продольном направлении; при этом происходит задержка открытия клапана на угол (e-d)/2, что соответствует характеристикам М, N, O, Р, показанным на фиг.5.

При подаче управляющего сигнала на электрический вход управляющего электромагнита 10, сердечник 12, преодолевая усилие наружной 28 пружины, втягивается электромагнитом 10 и рычаг-толкатель 4 с роликом 11 перемещается в продольном направлении; при этом происходит опережение открытия клапана на угол (e-d)/2. При отключении напряжения на электрическом входе управляющего электромагнита 10 в момент подхода кулачка 3 к максимальному подъему, наружная пружина 28 управляющего электромагнита 10 вернет подвижную скобу 5 в среднее положение, что будет соответствовать характеристикам O, P, Q, показанным на фиг.5.

При подаче управляющего сигнала на электрический вход управляющего электромагнита 10, сердечник 12, преодолевая усилие наружной 28 пружины, втягивается электромагнитом 10 и рычаг-толкатель 4 с роликом 11 перемещается в продольном направлении; при этом происходит опережение открытия клапана на угол (e-d)/2. Если в момент подхода кулачка 3 к максимальному подъему подать напряжение на электрический вход управляющего электромагнита 10, то под действием наружной пружины 28 управляющего электромагнита 10 и электромагнитных сил в сердечнике 12 подвижная скоба 5, минуя среднее положение, повернет ролик 11 на угол (e-d), что будет соответствовать характеристикам O, Р, показанным на фиг.5, то есть максимальной фазе.

Подобным образом могут быть получены и другие характеристики, например, M, N, O, P, Q, R, показанные на фиг.5, соответствующие минимальной фазе.

Кроме рассмотренных дискретных характеристик фаз газораспределения, система допускает множество характеристик в диапазонах, ограниченных графиками L и S, показанными на фиг.5, которые могут быть получены за счет изменения полярности и регулирования силы тока, подаваемой на электрический вход управляющего электромагнита 10.

Таким образом, использование изобретения позволяет получить оптимальные скорости воздушной или топливовоздушной смеси в различные моменты такта впуска за счет раннего или позднего открытия и закрытия клапана, в зависимости от оборотов и нагрузки двигателя, а также, в соответствии с этим, осуществить оптимальное количество впрысков топлива в определенные моменты для улучшения процесса сгорания.

Устройство управления приводом клапана двигателя внутреннего сгорания, содержащее распределительный вал с кулачками, механизм привода клапана, отличающееся тем, что устройство состоит из рычага-толкателя с подвижной скобой, штока-сердечника электромагнита хода клапана, направляющей привода клапана, управляющего гидроцилиндра и из управляющего электромагнита регулировки фаз газораспределения, рычаг-толкатель содержит ролик, кинематически связанный с кулачком распределительного вала, подвижная скоба соединена с сердечником управляющего электромагнита регулировки фаз газораспределения, рычаг-толкатель выполнен с возможностью контакта с клапаном, с другой стороны рычаг-толкатель через ось, размещенную в сквозном пазу штока-сердечника, соединен с направляющей привода клапана, которая размещена в управляющем гидроцилиндре, причем на поршень управляющего гидроцилиндра опирается шток-сердечник, а между направляющей привода клапана и штоком-сердечником установлена пружина.

www.findpatent.ru

Изобретение может быть использовано в приводе впускного или выпускного клапанов газораспределения двигателя внутреннего сгорания. Устройство гидравлического привода клапана двигателя внутреннего сгорания содержит закрепленный на головке блока цилиндров двигателя корпус (1) гидроцилиндра, в полости которого с возможностью возвратно-поступательного перемещения установлен поршень (2), связанный с клапаном (3) двигателя внутреннего сгорания, питающий канал (6) и канал (4) слива рабочего тела. Поршень (2) представляет собой цилиндр с перемычкой меньшего диаметра в средней его части и имеет внутреннюю полость (7), открытую в верхней части. В перемычке выполнены радиальные окна (8), сообщающие внутреннюю полость (7) поршня с питающим каналом (6). При расположении поршня (2) в нижней мертвой точке его верхняя цилиндрическая часть перекрывает питающий канал (6). Раскрыт вариант выполнения устройства гидравлического привода клапана. Технический результат заключается в исключении удара клапана о поршень и в снижении шума при работе. 2 н. и 2 з.п. ф-лы, 4 ил.

Изобретение относится к двигателестроению и может быть использовано в приводе впускного или выпускного клапанов газораспределения двигателя внутреннего сгорания.

Известен механизм привода клапанов ДВС с возможностью возвратно-поступательного движения впускных или выпускных клапанов, под давлением жидкости гидравлической системы (патент US №5694893 A, МПК F01L 9/02, опубл. 1997), в котором клапан приводится в движение поршнем исполнительного механизма под воздействием усилия, развиваемого давлением жидкости гидравлической системы, и пружиной. Герметичное уплотнение полости цилиндра двигателя достигается применением в исполнительном механизме дополнительного клапана, предназначенного для передачи давления, возникающего в цилиндре двигателя, в гидравлическую полость исполнительного механизма, а также применением подпружиненного седла клапана. Точное позиционирование клапана при приближении его к седлу, а также регулировка его скорости достигается внешним управлением подачей жидкости в гидравлическую полость исполнительного механизма. Для снижения нагрузок, возникающих при встрече клапана с седлом, служит подпружиненное седло, что, во-первых, не избавляет от удара, а лишь снижает его последствия, во-вторых, такое взаимодействие клапана с седлом создает повышенный уровень шума и вибраций, в-третьих, такое решение сложно и дорого в производстве и кроме того, недостаточно надежно.

Известна электрогидравлическая система управления клапанами двигателя внутреннего сгорания (патент №2171898, МПК F01L 9/02, опубл. 10.08.2001), включающая масляную нагнетательную магистраль, гидронасос, перепускной и переливной гидравлические клапаны, гидроцилиндр с корпусом, крышкой и поршнем с юбкой, электромеханический гидрораспределитель-преобразователь, содержащий корпус, шток-золотник, жестко соединенный со штоком подвижный капиллярный элемент и выпускное отверстие, причем корпус гидроцилиндра размещен в головке блока цилиндров двигателя, а крышка гидроцилиндра совмещена с корпусом гидрораспределителя, при этом выпускное отверстие гидрораспределителя смещено во внешнюю сторону за пределы пятна контакта юбки поршня гидроцилиндра с крышкой, а в верхней части корпуса гидроцилиндра с внутренней стороны вдоль оси симметрии штока-золотника в направлении выпускного отверстия гидрораспределителя выполнен продольный паз с переменной площадью горизонтального сечения.

Известна заявка ЕР №0652355, МПК F01L 9/02, опубл. 1994, в которой исполнительный механизм привода клапана (впускного или выпускного) ДВС содержит закрепленный на головке блока цилиндров двигателя гидравлический цилиндр, в полости которого с возможностью возвратно-поступательного перемещения установлен поршень, связанный с клапаном, и в полости цилиндра установлены гидравлические демпферы, каждый демпфер содержит камеру сжатия, состоящую из двух частей и сообщенную с полостью гидравлического цилиндра посредством каналов и клапанов.

Известен механизм привода клапана двигателя внутреннего сгорания и способ управления скоростью движения клапана (патент №2338075, МПК F01L 9/02, опубл. 10.04.2006), наиболее близкий к заявляемому устройству и принятый за прототип, содержащий закрепленный на головке блока цилиндров двигателя гидравлический цилиндр, в полости которого с возможностью возвратно-поступательного перемещения установлен поршень, связанный с клапаном. В полости цилиндра установлены гидравлические демпферы. Каждый демпфер содержит камеру сжатия, состоящую из двух частей и сообщенную с полостью гидравлического цилиндра посредством каналов и клапанов. Демпфер содержит сопла, выполненные с возможностью направления потока жидкости вдоль оси поршня или под углом к ней. При этом стенки сопл отклонены под углом относительно радиуса окружности поршня привода. Однако известное устройство имеет сложную конструкцию, не решает задачу плавной безударной посадки клапана, что повышает износ клапана и седла и повышает уровень шума при работе двигателя.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении надежности работы двигателя за счет исключения удара клапана о поршень ДВС и снижения шума при работе двигателя.

Технический результат (вариант 1) достигается тем, что в устройстве гидравлического привода клапана ДВС, содержащем закрепленный на головке блока цилиндров двигателя корпус гидроцилиндра, в полости которого с возможностью возвратно-поступательного перемещения установлен поршень, связанный с клапаном ДВС, питающий канал и канал слива рабочего тела, новым является то, что поршень представляет собой цилиндр с перемычкой меньшего диаметра в средней его части и имеет внутреннюю полость, открытую в верхней части, в перемычке выполнены радиальные окна, сообщающие внутреннюю полость поршня с питающим каналом, при расположении поршня в нижней мертвой точке его верхняя цилиндрическая часть перекрывает питающий канал.

В средней части корпуса гидроцилиндра выполнена кольцевая полость, охватывающая радиальные окна и сообщенная с питающим каналом.

Технический результат (вариант 2) достигается тем, что в устройстве гидравлического привода клапана ДВС, содержащем закрепленный на головке блока цилиндров двигателя корпус гидроцилиндра, в полости которого с возможностью возвратно-поступательного перемещения установлен поршень, связанный с клапаном ДВС, питающий канал и канал слива рабочего тела, новым является то, что поршень представляет собой цилиндр, имеет внутреннюю полость, открытую в верхней части, в его средней по высоте части выполнены радиальные окна, сообщающие внутреннюю полость поршня с питающим каналом, при расположении поршня в нижней мертвой точке радиальные окна сообщают питающий канал с полостью головки блока цилиндров ДВС.

В средней части корпуса гидроцилиндра имеется кольцевая полость, охватывающая радиальные окна и сообщенная с питающим каналом.

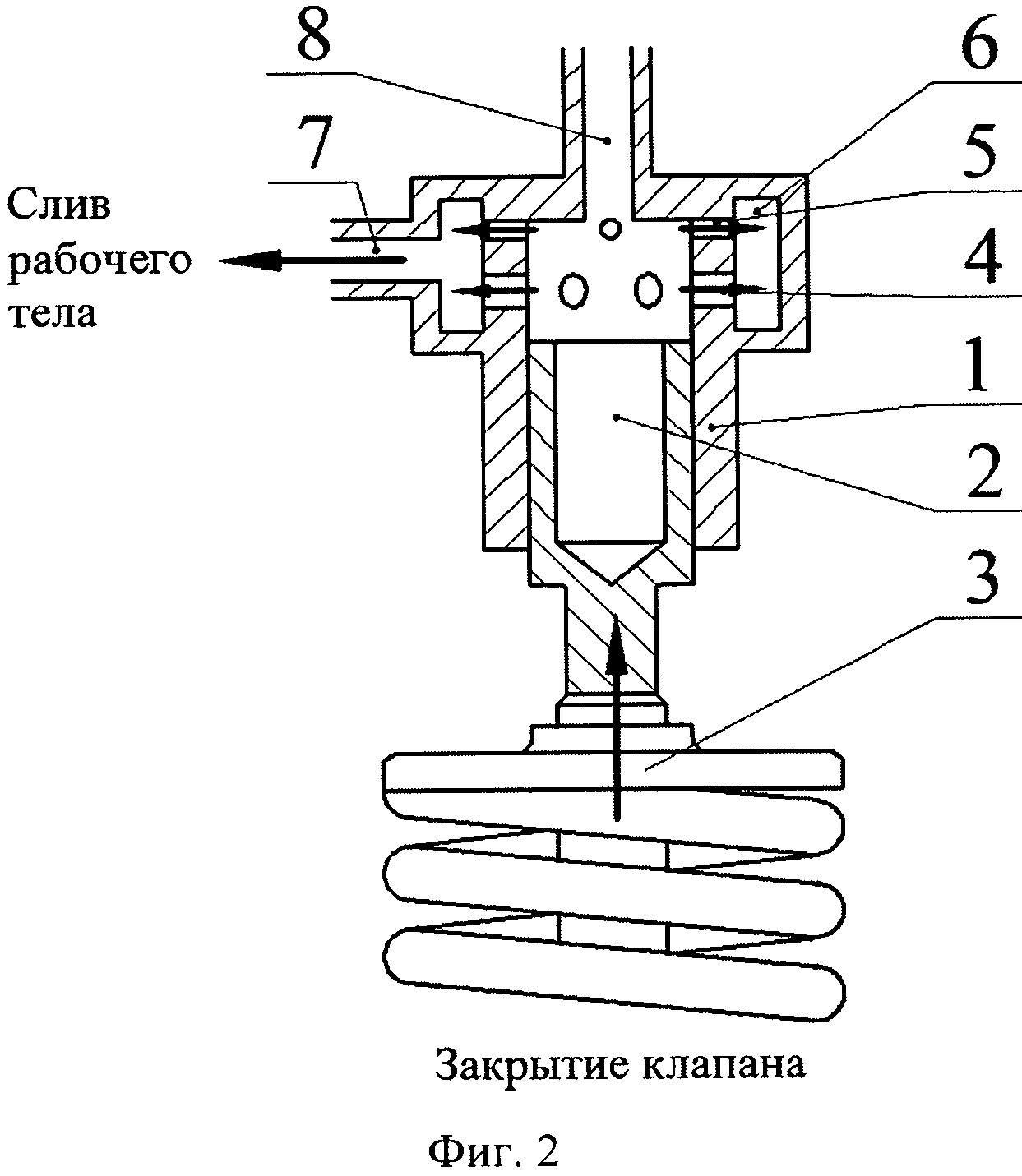

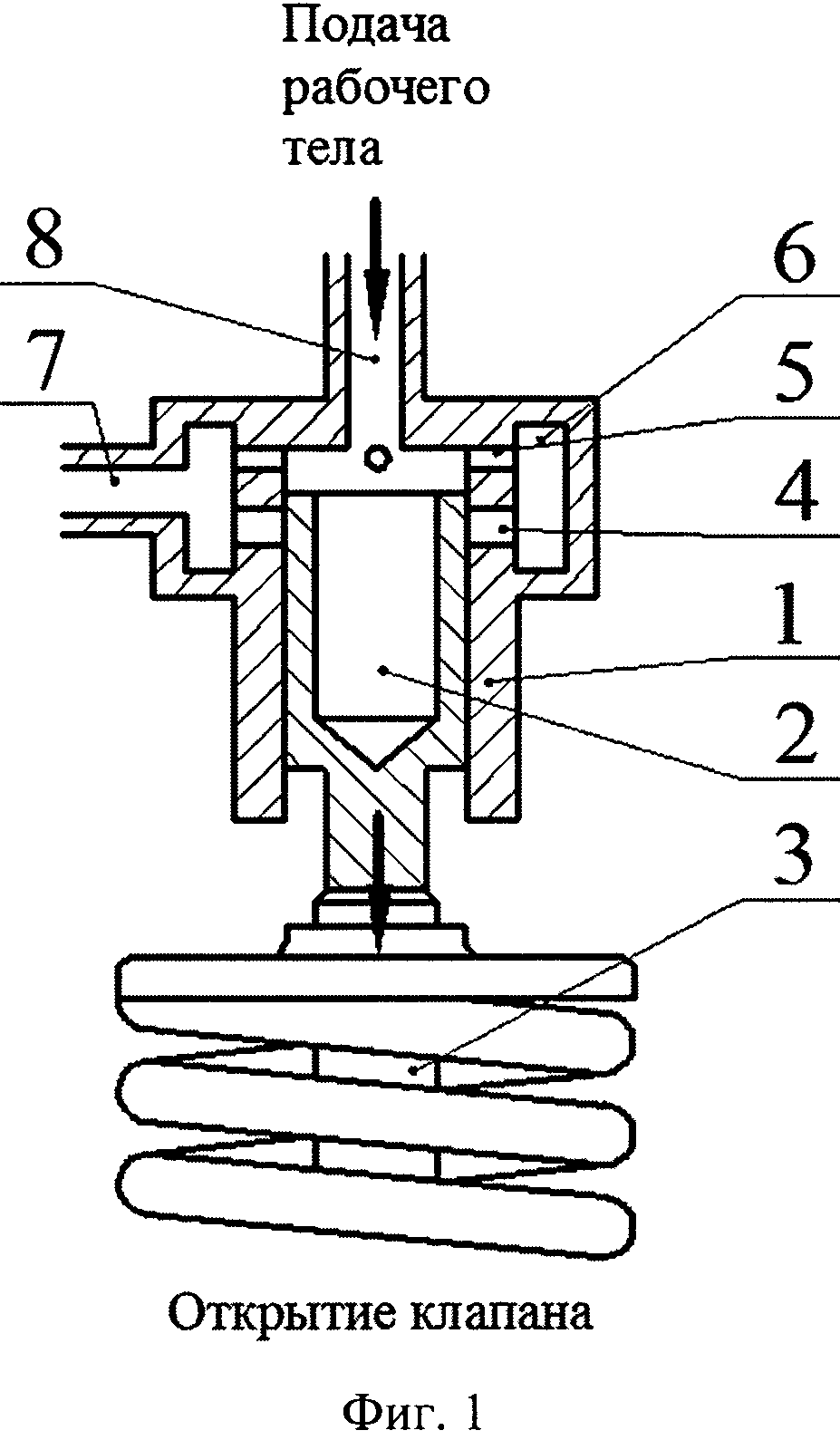

На фиг. 1 представлен продольный разрез устройства гидравлического привода клапана ДВС при положении поршня в верхней мертвой точке (вариант 1).

На фиг. 2 представлен продольный разрез устройства гидравлического привода клапана ДВС при положении поршня в нижней мертвой точке (вариант 1).

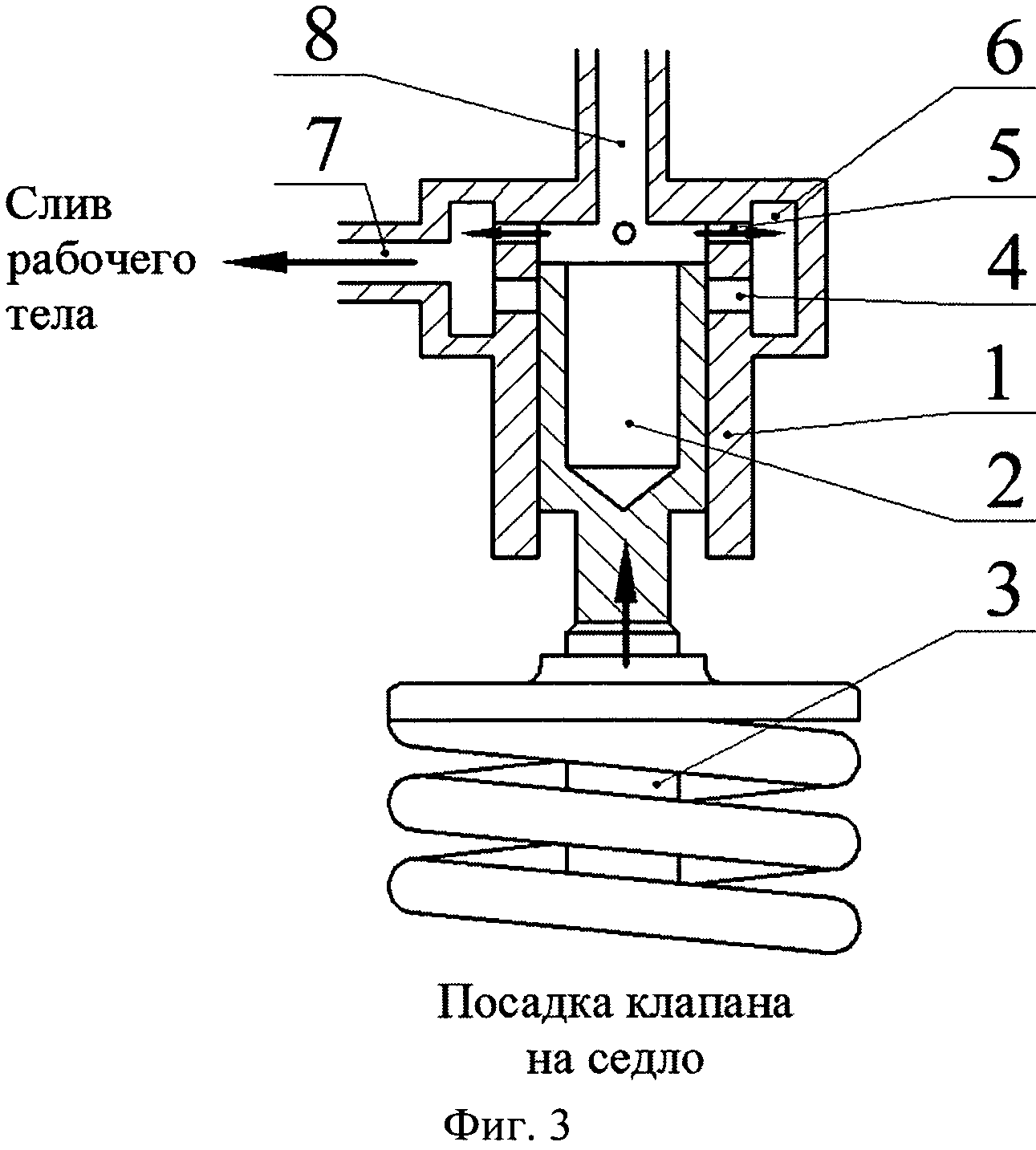

На фиг. 3 представлен продольный разрез устройства гидравлического привода клапана ДВС при положении поршня в верхней мертвой точке (вариант 2).

На фиг. 4 представлен продольный разрез устройства гидравлического привода клапана ДВС при положении поршня в нижней мертвой точке (вариант 2).

Устройство гидравлического привода клапана ДВС содержит корпус 1, полость которого образует гидроцилиндр. Корпус 1 закреплен на головке блока цилиндров двигателя (на фигуре не показан). В полости гидроцилиндра с возможностью возвратно-поступательного перемещения установлен поршень 2, связанный с клапаном 3 ДВС. Верхняя мертвая точка поршня 2 гидроцилиндра соответствует закрытому клапану 3 ДВС. Нижняя мертвая точка поршня 2 гидроцилиндра соответствует максимально открытому клапану 3 ДВС. В верхней части корпуса 1 гидроцилиндр сообщен с каналом слива рабочего тела (масла) 4. В средней части корпуса 1 гидроцилиндра имеется кольцевая полость питания 5, соединенная с питающим каналом 6.

По первому варианту поршень 2 выполнен с переменным по высоте диаметром и состоит из верхнего и нижнего цилиндров одинакового диаметра, в средней части соединенных цилиндрической перемычкой меньшего диаметра. Поршень 2 имеет внутреннюю полость 7, открытую в верхней части. В цилиндрической перемычке поршня 2 выполнены радиальные окна 8, сообщающие кольцевую полость питания 5 с внутренней полостью 7 поршня 2. Нижняя часть поршня 2 имеет цилиндрический толкатель 9 для контакта с клапаном 3 ДВС. При расположении поршня 2 в нижней мертвой точке его верхняя цилиндрическая часть перекрывает кольцевую полость питания 5 и, следовательно, питающий канал 6. Это достигается за счет того, что расстояние между нижним торцом верхней цилиндрической части поршня 2 и нижней границей полости питания 5 гидроцилиндра при положении поршня 2 в верхней мертвой точке равно ходу L клапана 3 ДВС. Такое взаимное положение элементов гидроцилиндра корпуса 1 и поршня 2 обеспечивает перекрытие канала питания 6 и полости питания 5 при положении поршня в нижней мертвой точке в момент достижения клапаном 3 ДВС максимального подъема, равного ходу L клапана 3 ДВС.

По второму варианту поршень 2 представляет собой цилиндр и имеет внутреннюю полость 7, открытую в верхней части. В средней части поршня 2 выполнены радиальные окна 8, сообщающие питающий канал 6 через кольцевую полость питания 5 с внутренней полостью 7 поршня 2. При расположении поршня 2 в нижней мертвой точке радиальные окна 8 сообщают питающий канал 6 с полостью головки блока цилиндров ДВС. Это достигается тем, что расстояние между нижней кромкой окна 8 и нижнем торцом гидроцилиндра корпуса 1 при положении поршня 2 в верхней мертвой точке равно ходу L клапана 3 ДВС. Такое взаимное положение элементов гидроцилиндра корпуса 1 и поршня 2 обеспечивает соединение внутренней полости 7 поршня 2 через радиальные окна 8 с полостью низкого давления головки блока цилиндров (на рисунке не показано) в нижней мертвой точке.

Работает устройство гидравлического привода клапана ДВС следующим образом.

Питающий канал 6 соединяется с резервуаром (на фигуре не показан), в котором рабочее тело находится с высоким давлением. Длительность соединения определяется режимом работы электромагнитного питающего клапана (на фигуре не показан). При положении поршня 2 гидроцилиндра в верхней мертвой точке (фиг. 1 и фиг. 3) рабочее тело, например масло, по питающему каналу 6 поступает в кольцевую полость питания 5, далее через радиальные окна 8 во внутреннюю полость 7 поршня 2. Давление рабочего тела в полости гидроцилиндра возрастает, в результате чего поршень 2 перемещается вниз. Поршень 2 посредством толкателя 9 воздействует на клапан ДВС 3, открывая его.

В положении поршня 2 в нижней мертвой точке (фиг. 2 вариант 1) верхняя цилиндрическая часть поршня 2 перекрывает кольцевую полость питания 5 и питающий канал 6, в результате подача рабочего тела (масла) в гидроцилиндр прекращается, что приводит к остановке поршня 2 в момент максимального открытия клапана 3 ДВС, когда между клапаном 3 ДВС и поршнем ДВС (на фигуре не показан) остается гарантированный зазор, что предотвращает механический контакт этих элементов и приводит к повышению надежности и долговечности работы гидравлического привода клапана 3 ДВС.

После остановки поршня 2 гидроцилиндра в нижней мертвой точке питающий канал 6 посредством, например, электромагнитного питающего клапана отсекается от резервуара с высоким давлением рабочего тела. Для осуществления движения поршня 2 к верхней мертвой точке канал слива 4 сообщается с полостью низкого давления головки блока цилиндров ДВС посредством, например, электромагнитного сливного клапана.

Особенность работы устройства гидравлического привода клапана 3 ДВС по второму варианту заключается в следующем (фиг. 4). При движении поршня 2 в нижнюю мертвую точку радиальные окна 8 сообщают питающий канал 6 через внутреннюю полость 7 с полостью низкого давления головки блока цилиндров ДВС, при этом осуществляется слив рабочего тела (масла) в полость головки блока цилиндров ДВС. Давление в полости гидроцилиндра снижается, что ограничивает ход поршня 2 гидроцилиндра, при этом клапан 3 ДВС не ударяется о поршень двигателя, что также приводит к повышению надежности и долговечности работы поршня и клапана 3 ДВС.

1. Устройство гидравлического привода клапана двигателя внутреннего сгорания, содержащее закрепленный на головке блока цилиндров двигателя корпус гидроцилиндра, в полости которого с возможностью возвратно-поступательного перемещения установлен поршень, связанный с клапаном двигателя внутреннего сгорания, питающий канал и канал слива рабочего тела, отличающееся тем, что поршень представляет собой цилиндр с перемычкой меньшего диаметра в средней его части и имеет внутреннюю полость, открытую в верхней части, в перемычке выполнены радиальные окна, сообщающие внутреннюю полость поршня с питающим каналом, при расположении поршня в нижней мертвой точке его верхняя цилиндрическая часть перекрывает питающий канал.

2. Устройство гидравлического привода клапана двигателя внутреннего сгорания по п. 1, отличающееся тем, что в средней части корпуса гидроцилиндра выполнена кольцевая полость, охватывающая радиальные окна и сообщенная с питающим каналом.

3. Устройство гидравлического привода клапана двигателя внутреннего сгорания, содержащее закрепленный на головке блока цилиндров двигателя корпус гидроцилиндра, в полости которого с возможностью возвратно-поступательного перемещения установлен поршень, связанный с клапаном двигателя внутреннего сгорания, питающий канал и канал слива рабочего тела, отличающееся тем, что поршень представляет собой цилиндр, имеет внутреннюю полость, открытую в верхней части, в его средней по высоте части выполнены радиальные окна, сообщающие внутреннюю полость поршня с питающим каналом, при расположении поршня в нижней мертвой точке радиальные окна сообщают питающий канал с полостью головки блока цилиндров двигателя внутреннею сгорания.

4. Устройство гидравлического привода клапана двигателя внутреннего сгорания по п. 3, отличающееся тем, что в средней части гидроцилиндра имеется кольцевая полость, охватывающая радиальные окна и сообщенная с питающим каналом.

www.findpatent.ru

Настоящее изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано в механизмах газораспределения двигателей внутреннего сгорания (ДВС), в частности, в устройствах для регулирования фаз газораспределения и хода клапана. Устройство управления приводом клапана ДВС содержит распределительный вал (2) с кулачками (3), рычаг-толкатель (4) с подвижной скобой (5), шток-сердечник (6), электромагнит (7) хода клапана, направляющую (8) привода клапана, управляющий гидроцилиндр (9) и управляющий электромагнит (10) регулировки фаз газораспределения. Рычаг-толкатель (4) содержит ролик (11). Ролик (11) кинематически связан с кулачком (3). Подвижная скоба (5) соединена с сердечником (12) управляющего электромагнита (10) регулировки фаз газораспределения. Рычаг-толкатель (4) находится в контакте с клапаном (13) и через ось (14) соединен с направляющей (8) привода клапана. Ось (14) размещена в сквозном пазу штока-сердечника (6). Направляющая (8) привода клапана размещена в управляющем гидроцилиндре (9). Шток-сердечник (6) опирается на поршень (15) управляющего гидроцилиндра (9). Между направляющей (8) привода клапана и штоком-сердечником (6) установлена пружина (16). Технический результат заключается в получении оптимальной скорости воздушной или топливовоздушной смеси в различные моменты такта впуска и в осуществлении оптимального количества впрысков топлива. 5 ил.

Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано в механизмах газораспределения двигателей внутреннего сгорания (далее ДВС), в частности, в устройствах для регулирования фаз газораспределения и хода клапана.

Из описания к патенту на изобретение RU 2153586, МПК7 F01L 1/14, F02D 13/06, опубл. 27.07.2000 г. известен механизм управления клапаном газораспределения двигателя внутреннего сгорания, содержащий полый цилиндр, подводящий, дренажный и сливной каналы, подпружиненный питающий клапан и подпружиненный плунжер, частично размещенный в рабочей полости цилиндра с возможностью перемещения, наконечник, выполненный в виде стакана с днищем и скрепленный с цилиндром, подпружиненный поршень, размещенный внутри наконечника и образующий надпоршневую и подпоршневую полости. Техническим результатом изобретения является исключение нарушения фаз газораспределения и величины хода газораспределительного клапана, особенно на режимах повышенных нагрузок.

Из описания к патенту на изобретение RU 2133348, МПК7 F01L 1/34, 1/24, опубл. 20.07.1999 г. известно устройство для регулировки фаз газораспределения, состоящее из корпуса, втулки, подпружиненного штока с запорным клапаном и дополнительным плунжером внутри, позволяющим открывать запорный клапан во время работы двигателя. Изобретение направлено на повышение точности регулировки фаз газораспределения в различных условиях эксплуатации двигателя.

Кроме того, из описания к патенту на изобретение RU 2126892, МПК6 F01L 1/34, F02D 13/02, опубл. 27.02.1999 г. известен способ активного регулирования газораспределения в ДВС и распределительный вал для его реализации, направленное на повышение надежности привода клапанов ДВС и изменения фаз газораспределения.

В качестве прототипа, как наиболее близкое по технической сущности, рассматривается устройство управления клапанами механизма газораспределения, которое описано в патенте на изобретение RU 2286468, МПК7 F01L 9/02, опубликованное 10.08.2004 г., содержащее функционально связанные с каждым клапаном механизма газораспределения гидравлические исполнительные механизмы, каждый из которых имеет по одному воздействующему на клапан механизма газораспределения управляющему поршню и по две ограниченные этим управляющим поршнем рабочие полости, среди которых первая рабочая полость, создаваемое в которой давление обеспечивает перемещение клапана механизма газораспределения в направлении закрытия, постоянно заполнена находящейся под давлением рабочей жидкостью, а вторая рабочая полость, создаваемое в которой давление обеспечивает перемещение клапана механизма газораспределения в направлении открытия, выполнена с возможностью попеременного создания в ней давления рабочей жидкости и сброса из нее давления рабочей жидкости с помощью первого и второго управляющих клапанов, снабженных электроприводом. Предусмотрена возможность подачи общего электрического управляющего сигнала на объединенные предпочтительно в единый клапанный блок вторые управляющие клапаны для пары исполнительных механизмов, управляющих срабатыванием двух клапанов механизма газораспределения, используемых в качестве впускных или выпускных клапанов одного из цилиндров ДВС. Данное изобретение направлено на снижение затрат при изготовлении устройства.

К недостаткам указанных устройств необходимо отнести ограниченный диапазон регулировок хода клапана и невозможность отключения клапана в процессе работы двигателя, в течении времени, необходимого для совершения распределительным валом одного полного оборота. Указанные ограничения негативно влияют на коэффициент наполнения камеры сгорания, на эффективность КПД двигателя, на показатели удельного расхода топлива и токсичности выхлопных газов. Техническая задача, на решение которой направлено данное изобретение, заключается в устранении указанных недостатков.

Требуемый технический результат достигается тем, что в известном устройстве управления приводом клапана ДВС, содержащем распределительный вал с кулачками, механизм привода клапана, устройство состоит из рычага-толкателя с подвижной скобой, штока-сердечника электромагнита хода клапана, направляющей привода клапана, управляющего гидроцилиндра, и из управляющего электромагнита регулировки фаз газораспределения, рычаг-толкатель содержит ролик, кинематически связанный с кулачком распределительного вала, подвижная скоба соединена с сердечником управляющего электромагнита регулировки фаз газораспределения, рычаг-толкатель выполнен с возможностью контакта с клапаном, с другой стороны рычаг-толкатель через ось, размещенную в сквозном пазу штока-сердечника, соединен с направляющей привода клапана, которая размещена в управляющем гидроцилиндре, причем на поршень управляющего гидроцилиндра опирается шток-сердечник, а между направляющей привода клапана и штоком-сердечником установлена пружина.

Сущность изобретения поясняется на чертежах, где

на фиг.1 показан общий вид устройства управления,

на фиг.2 показан разрез А-А, устройства управления,

на фиг.3 показан разрез В-В, место контакта подвижной скобы с опорой-компенсатором и положение регулировочного штока,

на фиг 4 показаны графики, характеризующие зависимость величины хода клапана от величины угла поворота коленчатого вала при различных режимах работы ДВС,

на фиг.5 показаны графики, характеризующие зависимость величины хода клапана от величины угла поворота коленчатого вала при полной нагрузке на различных режимах работы ДВС.