Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1]

Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1] 16143

16143  1

1 Если камера сгорания занимает объем над всей поверхностью днища поршня, то возникает слишком большая поверхность охлаждения. Поэтому стремятся создать компактную камеру сгорания в зоне свечи зажигания, а над днищем поршня – образовать зазор между ним и поверхностью головки цилиндра (уже упоминавшуюся ранее зону вытеснителя). Этот зазор выполняет две функции – обеспечивает компактность и малую поверхность камеры сгорания, а к концу хода сжатия способствует созданию интенсивного движения (турбулизации) заряда в ней.

Г. Р. Рикардо определил важность турбулизации заряда уже на начальном этапе развития двигателей внутреннего сгорания [2]. Камера сгорания «Рикардо», примененная в двигателях с боковыми клапанами, значительно улучшила их параметры. Компактная, расположенная над клапанами, она имела небольшую поверхность отвода теплоты к охлаждающей жидкости, а турбулентность, создаваемая вытеснителем, ускоряла сгорание. Завихривание горячего газа около стенок камеры сгорания, хотя и увеличивает отдачу теплоты в них, но при этом позволяет повысить степень сжатия, что с избытком компенсирует некоторый рост тепловых потерь в стенки.

В настоящее время двигатели внутреннего сгорания выполняются с клапанами, расположенными в головке цилиндров, и распределительными валами, размещенными в блоке цилиндров (схема OHV) или в его головке (схема OHC). Камера сгорания при этом образована над днищем поршня. Для упрощения механизма газораспределения клапаны чаще всего располагают на продольной оси двигателя и камера сгорания под ними обычно выполнена ваннообразной. Для облегчения доступа к свече зажигания иногда она расположена сбоку камеры сгорания, а на противоположной свече стороне между поршнем головкой блока цилиндров образован вытеснитель. Заряд, вытесняемый из него в конце сжатия, направлен к свече зажигания и обогащает смесь вблизи нее. Такие ваннообразные (плоскоовальные) камеры сгорания с небольшими изменениями применяют практически у всех современных двигателей.

Так называемая клиновая камера сгорания, полученная из плоскоовальной наклоном клапанов для получения лучшей формы газовых каналов, показана на рис. 1. Свеча зажигания в этом случае сдвинута в сторону выпускного клапана, движение заряда в камере направлено к свече. У клинообразной камеры сгорания большая часть ее объема сконцентрирована возле свечи, благодаря чему сначала должно сгорать наибольшее количество заряда, а в самой удаленной от свечи зоне камеры сгорания, где имеется опасность детонации, должно находиться сравнительно небольшое количество переохлажденной смеси в зазоре вытеснителя. Такая камера обеспечивает мягкое сгорание и низкие тепловые потери. Жесткость работы двигателя оценивается скоростью нарастания давления, т. е. повышением давления в цилиндре при повороте коленчатого вала на Решающее значение имеет участок поворота, соответствующий интервалу между образованием искрового разряда (воспламенение смеси) и ВМТ. Мягким считается процесс сгорания, при котором скорость нарастания давления лежит в пределах 0,2 – 0,6 МПа на 1° угла поворота коленчатого вала. Уровень шума при работе двигателя зависит также от зазоров между поршнем и цилиндром и между валом и его подшипниками.

|

Широко применявшаяся ранее полусферическая камера сгорания также претерпевает в настоящее время изменения. Камера такой формы применяется у двигателей спортивных, гоночных автомобилей для достижения высокой удельной мощности. При использовании в головке цилиндра двух распределительных валов и большом угле развала клапанов можно разместить в головке цилиндра клапаны большого диаметра. При этом поверхность камеры сгорания по отношению к ее объему достаточно мала. Обеспечивается также хорошее втекание заряда через клапаны в цилиндр, поскольку ему не препятствуют стенки цилиндра или камеры сгорания. Впускной и выпускной каналы имеют небольшую длину и малую поверхность. Двигатели с такой камерой сгорания имеют довольно высокий КПД. На рис. 2 приведен пример классического исполнения полусферической камеры сгорания.

|

У современных гоночных автомобилей эта камера сгорания значительно изменена. Для уменьшения сил инерции в клапанном механизме применяют четыре клапана в одном цилиндре, что приводит к образованию камеры сгорания так называемой шатровой формы. В ней можно разместить одну свечу зажигания непосредственно на оси цилиндра. Для получения в таких камерах высоких степеней сжатия днище поршня имеет выпуклую форму, и в нем делаются выемки для клапанов. В связи с этим поршень становится достаточно массивным, что при четырехклапанном варианте вызвало переход к шатровой камере сгорания с малым углом – около 20° между рядами клапанов. Использование такой камеры сгорания обеспечивает большое проходное сечение седел клапанов, малую массу деталей механизма газораспределения, пригодного для высоких частот вращения – до 12000 мин-1, малую поверхность камеры сгорания без больших выемок под клапаны и малую массу поршня. Если при такой конструкции клапан не закроется, то поршень ударит по нему, но не изогнет и, следовательно, не вызовет серьезного повреждения дорогостоящей головки цилиндра.

Для двигателей гоночных автомобилей важным является быстрый процесс сгорания, также обеспечиваемый сильной турбулизацией заряда. При этом ось вращения заряда должна быть параллельна оси коленчатого вала, а ось впускной трубы – максимально возможно приближена к оси впускного клапана. На рис. 3 изображена подобная камера сгорания.

|

Если применяется полусферическая камера сгорания в двухклапанном исполнении, то оси клапанов не должны пересекаться с осью цилиндра. Чаще всего клапаны слегка отклонены от оси цилиндра, расположены в сферической части камеры и их углубление в поршень в этом случае невелико. Под выпускным клапаном в днище поршня делается небольшая выемка и зазор между поршнем и головкой обеспечивает завихривание заряда, необходимое для мягкой работы двигателя. Классическая же полусферическая камера сгорания характеризуется жесткой работой двигателя.

Для сжигания сильно обедненных смесей было разработано несколько новых видов камер сгорания. Большей частью они характеризуются стремлением достичь в объеме камеры послойного распределения заряда с образованием вблизи свечи зажигания богатой смеси. Часто эти камеры имеют форму тел вращения и располагаются в днище поршня. Пример подобной камеры приведен на рис. 4. Тангенциальное расположение впускного канала относительно цилиндра обеспечивает вращение заряда вокруг оси цилиндра, усиливающегося еще больше в ВМТ после вытеснения заряда с периферии цилиндра в камеру, диаметр которой меньше диаметра цилиндра. Свеча зажигания располагается в зоне камеры, где смесь обогащена. Головка цилиндра выполнена плоской, и выход потока из клапанной щели не тормозится ни стенкой цилиндра, ни стенкой камеры сгорания. Сразу же после открывания клапана его сечение открыто для прохода газового потока, за исключением зоны вблизи стенки цилиндра, однако это не имеет принципиального значения, так как поворот впускного канала не направлен в эту сторону.

|

Поршень с расположенной в днище камерой сгорания имеет большую массу и его температура выше, чем температура стенки камеры сгорания, размещенной в головке цилиндра. Последнее вызывает ухудшение теплоотдачи от газа к головке цилиндра и уменьшение потерь теплоты в систему охлаждения.

Размер клапана в головке цилиндра обусловлен диаметром цилиндра. Тарелка клапана не должна выступать за окружность цилиндра, так как при этом растет площадь охлаждения и ухудшается очистка цилиндра. Большие размеры клапана, кроме того, непрактичны, так как значительная часть его периметра заслоняется стенкой камеры сгорания.

Увеличения диаметра впускного клапана можно достичь за счет уменьшения диаметра выпускного клапана, который может быть на 15 % меньше, чем впускной. В момент открытия выпускного клапана давление в цилиндре достаточно высокое, и хорошая очистка цилиндра может быть обеспечена и при уменьшенном сечении клапана. Кроме того, у выпускного клапана меньшего размера также меньше и деформация седла, и он быстрее охлаждается.

Клапаны наибольших размеров можно получить в полусферической камере сгорания, у которой диаметр впускного клапана может достичь 0,64, а выпускного – 0,54 диаметра цилиндра. При меньшем развале осей клапанов, а также при наличии седел клапанов у алюминиевых головок диаметры клапанов на 10 % меньше приведенных выше величин.

Последнее обновление 18.02.2012Опубликовано 19.05.2011 Камеры сгорания дизелей

Камеры сгорания дизелей В статье описано влияние особенностей процесса сгорания топливовоздушной смеси, а также конструкции камеры сгорания на экономичность дизельного двигателя.

icarbio.ru

Камера сгорания двигателя — это замкнутое пространство, полость для сжигания газообразного, или жидкого топлива в двигателях внутреннего сгорания. В камере сгорания происходит приготовление и сжигание топливовоздушной смеси.

Наряду с обеспечением оптимального смесеобразования ⭐ камеры сгорания должны способствовать получению высоких экономических показателей и хороших пусковых качеств двигателей. В зависимости от конструкции и используемого способа смесеобразования камеры сгорания дизелей делятся на две группы:

Неразделенные камеры сгорания представляют собой единый объем и имеют обычно простую форму, которая, как правило, согласуется с направлением, размерами и числом топливных факелов при впрыске. Эти камеры компактны, имеют относительно малую поверхность охлаждения, благодаря чему снижаются потери теплоты. Двигатели с такими камерами сгорания имеют приличные экономические показатели и хорошие пусковые качества.

Неразделенные камеры сгорания отличаются большим разнообразием форм. Чаще всего они выполняются в днище поршней, иногда частично в днище поршня и частично в головке блока цилиндров, реже — в головке.

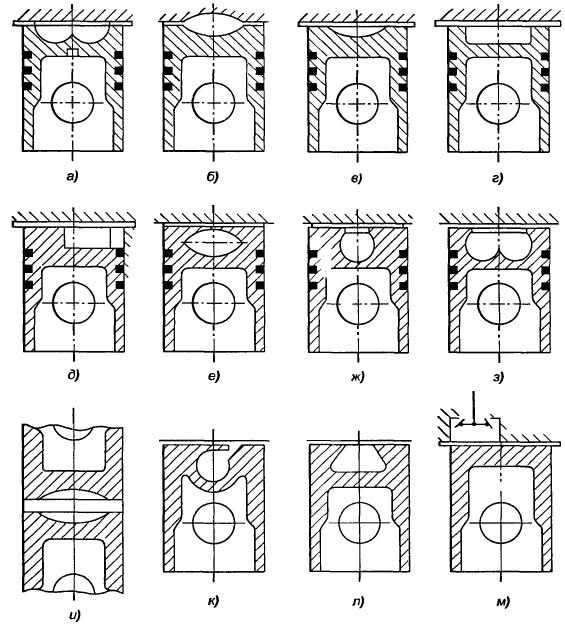

На рисунке показаны некоторые конструкции камер сгорания неразделенного типа.

Рис. Камеры сгорания дизелей неразделенного типа: а — тороидальная в поршне; б — полусферическая в поршне и головке цилиндра; в — полусферическая в поршне; г — цилиндрическая в поршне; д — цилиндрическая в поршне с боковым размещением; е — овальная в поршне: ж — шаровая в поршне; з — тороидальная в поршне с горловиной; и — цилиндрическая, образованная днищами поршней и стенками цилиндра; к — вихревая в поршне; л — трапецеидальная в поршне; м — цилиндрическая в головке под выпускным клапаном

В камерах сгорания, приведенных на рисунке, а—д качество смесеобразования достигается исключительно путем распыления топлива и согласования формы камер с формой факелов впрыска топлива. В этих камерах чаше всего применяются форсунки с многодырчатыми распылителями и используются высокие давления впрыска. Такие камеры имеют минимальные поверхности охлаждения. Для них характерна низкая степень сжатия.

Камеры сгорания, показанные на рис. е—з, имеют более развитую теплопередаюшую поверхность, что несколько ухудшает пусковые свойства двигателя. Однако путем вытеснения воздуха из надпоршневого пространства в объем камеры в процессе сжатия удается создать интенсивные вихревые потоки заряда, которые способствуют хорошему перемешиванию топлива с воздухом. При этом обеспечивается высокое качество смесеобразования.

Камеры сгорания, показанные на рисунке, к—м, находят применение в многотопливных двигателях. Для них характерно наличие строго направленных потоков заряда, обеспечивающих испарение топлива и его введение в зону сгорания в определенной последовательности. Для улучшения рабочего процесса в цилиндрической камере сгорания в головке под выпускным клапаном (рис. м) используется высокая температура выпускного клапана, который является одной из стенок камеры.

Разделенные камеры сгорания состоят из двух отдельных объемов, соединяющихся между собой одним или несколькими каналами. Поверхность охлаждения таких камер значительно больше, чем у камер неразделенного типа. Поэтому в связи с большими тепловыми потерями двигатели с разделенными камерами сгорания имеют обычно худшие экономические и пусковые качества и, как правило, более высокие степени сжатия.

Однако при разделенных камерах сгорания за счет использования кинетической энергии газов, перетекающих из одной полости в другую, удается обеспечить качественное приготовление топливно-воздушной смеси, благодаря чему достигается достаточно полное сгорание топлива и устраняется дымление на выпуске.

Рис. Камеры сгорания дизелей разделенного типа: а — предкамера; б — вихревая камера в головке; в — вихревая камера в блоке

Кроме того, дросселирующее действие соединительных каналов разделенных камер позволяет значительно уменьшить «жесткость» работы двигателя и снизить максимальные нагрузки на детали кривошипно-шатунного механизма. Некоторое снижение «жесткости» работы двигателей с разделенными камерами сгорания может также обеспечиваться путем повышения температуры отдельных частей камер сгорания.

ustroistvo-avtomobilya.ru

Конструктивно, по своей конфигурации, камера сгорания при применении наддува может и не изменяться. Однако газоплотность пространства цилиндра, в котором идёт процесс сгорания, существенно определяется работой уплотнительных (компрессионных) колец. Изменение положения камеры в поршне относительно факелов топлива из форсунки (что происходит при снижении положения поршня при снижении степени сжатия, а значит, и смещении кромок его камеры относительно положения распылителя форсунки) может существенно изменить параметры процесса сгорания. В процессе модернизации двигателя и проверочных разборок его узлов следует обратить внимание на качество процесса сгорания в цилиндре, которое отражается на появлении зон интенсивного нагарообразования, покрытия сажей участков крышки цилиндра и торца поршня. При нормальном сгорании все поверхности камеры сгорания покрываются равномерным слоем сажи. Наличие участков со значительным утолщением слоя сажи свидетельствуют о ненормальном смесеобразовании — сгорании в цилиндре, наличии зон переобогащения смеси. Зоны белого (светлого) тона говорят о полноте сгорания, о повышенном коэффициенте избытка воздуха. На эти зоны следует обращать внимание, так как именно в них возможна термическая перегрузка, окисление металла, оплавление. Следовательно, нужно принять меры к снижению интенсивности сгорания в этих зонах. Часто эти зоны располагаются вблизи выпускного клапана, что приводит к его термическим перегрузкам. Иногда они свидетельствуют о попадании факела топлива на стенку камеры сгорания. Зоны, покрытые большим количеством сажи, т. е. зоны сгорания богатых смесей, имеют пониженные температуры из-за недостатка воздуха. В результате по поверхности камеры сгорания возникает градиент температур, а значит, термические напряжения. Недогоревшее топливо в виде сажи, лаковых образований может попадать в пространства кольцевых канавок, вызывая залегание колец и последующий выход двигателя из строя. Задача такого исследования и анализа — выявить пути воздействия на процессы смесеобразования — сгорания (изменить топливную аппаратуру, изменить что-то в системе охлаждения двигателя в целом и элементов его камеры сгорания и т.д.). Одним из важнейших элементов здесь является применение компрессионных колец трапецеидальных (для первого, «огневого» кольца), использование покрытия колец хромом или молибденом (для уменьшения износов) или покрытия антифрикционным сплавом (фосфористо-оловянистой бронзой), применение прогрессивных торсионных колец. Применением антифрикционного сплава не только ускоряется приработка колец, но зеркало цилиндра покрывается плёнкой антифрикционного металла, который снижает потери на трение, а также увеличивает теплопроводность в зоне контакта кольца с зеркалом цилиндра. Одной из причин вынужденного изменения конфигурации камеры сгорания является необходимость размещения в ней клапанов в момент их открытого состояния. Причём необходимые для этого полости оказываются больше, чем в двигателе без наддува, так как изменяются фазы газообмена, увеличивается время-сечение открытия клапанов, то есть величина подъёма клапана и т.д. На рисунке показано влияние изменения фаз газообмена на возможность столкновения поршня с клапаном, а следовательно, на необходимость иметь в поршне соответствующие углубления (полости) под открытый клапан. В двигателе без наддува при опережении открытия клапана фвп=5′ до ВМТ клапан в ВМТ открывается на 7 мм. В результате лишь 2 мм утапливания клапана в поршень нужно для исключения столкновения поршня с клапаном. Рис. Влияние изменения фазы газообмена на необходимость углубления клапана в поршне В двигателе с наддувом клапан открывается за 15° до ВМТ. Полный ход, равный 10 мм, должен быть обеспечен соответствующей полостью в поршне. На рисунке показан объём, который должен быть обеспечен полостью в поршне для размещения в нём клапана. Очевидно, что этот...

ustroistvo-avtomobilya.ru

Изобретение относится к поршневым двигателям внутреннего сгорания. Камера сгорания двигателя внутреннего сгорания, ограниченная стенкой цилиндра, крышкой цилиндра и поршнем, имеет дополнительную камеру-аккумулятор воздуха, соединенную соплом с камерой сгорания, при этом дополнительная камера-аккумулятор воздуха размещена в поршне, а ось сопла направлена через центр камеры сгорания, при этом объем дополнительной камеры-аккумулятора воздуха составляет 20-30% объема камеры сгорания, причем она выполнена из материала с низкой теплопроводностью, например, из никелевой стали или керамических материалов. Рассмотрены варианты, когда дополнительная камера-аккумулятор воздуха размещена в крышке цилиндра, а ось сопла направлена через центр камеры сгорания к центру поршня, а также когда дополнительная камера-аккумулятор воздуха выполнена отдельно от крышки цилиндра, а ось сопла направлена поперек цилиндра и камеры сгорания. Изобретение направлено на повышение интенсивности перемешивания топлива с воздухом во время процесса горения топлива, обеспечение полноты сгорания топлива, повышение экономичности и моторесурса двигателя, снижение токсичности и дымности выхлопных газов на всех режимах работы двигателя. 3 н.п. ф-лы, 4 ил.

Изобретение относится к поршневым двигателям внутреннего сгорания, а именно к двигателям с камерой сгорания, разделенной на две части, и может найти применение в карбюраторных и дизельных двигателях внутреннего сгорания.

Получить качественную смесь топлива с воздухом существующими приборами смесеобразования практически невозможно. В камеру сгорания топливо попадает, в лучшем случае, в виде капель размером в один микрон, причем в этой капле находятся миллионы молекул углерода и водорода. Эти капли нужно испарить, термически разложить на отдельные атомы и перемешать с воздухом. Капля топлива в это время представляет из себя сферу с повышенным давлением внутри сферы, состоящей из газообразного водорода и атомарного негазообразного углерода. При этом внутри сферы создаются идеальные условия для образования сажи-графита и возможно очень мелких алмазов, которые частично приклеиваются к масляной пленке на стенке цилиндра и превращают постепенно масло в картере двигателя в темную протирочную пасту на основе графита и очень мелких алмазов. При хорошем перемешивании и некотором избытке воздуха все это на последнем этапе горения топлива может сгореть и двигатель при этом покажет высокую экономичность. Однако топливо в объеме камеры сгорания дизеля распределяется с большой неравномерностью, поэтому для качественного процесса сгорания приходится применять высокие коэффициенты избытка воздуха, равные 4,70-2,20 (Лебедев О.Н., Сомов В.А., Калашников С.А. Двигатели внутреннего сгорания речных судов. М.: Транспорт, 1990 г., стр.108).

Для дизелей с диаметром поршня менее 150 мм используют полуразделенные и разделенные камеры сгорания, которые обеспечивают хорошее перемешивание топлива с воздухом при коэффициенте избытка воздуха 1,5-1,7 для полуразделенных камер сгорания и 1,25-1,35 для разделенных камер сгорания (Лебедев О.Н., Сотов В.А., Калашников С.А. Двигатели внутреннего сгорания речных судов. М.: Транспорт, 1990 г., стр.114, 116, 117). Однако двигатели с этими камерами сгорания имеют повышенный расход топлива, вследствие дополнительных тепловых и аэродинамических потерь (при перетекании воздуха и газов из одной полости в другую), а также увеличенных тепловых потерь из-за большой теплоперепадающей поверхности.

Наиболее близким аналогом является камера сгорания с предкамерным смесеобразованием (Лебедев О.Н., Сомов В.А., Калашников С.А. Двигатели внутреннего сгорания речных судов. М.: Транспорт, 1990 г., стр.117), в которой объем сжатия разделен на основную камеру и предкамеру, которая размещена в крышке цилиндра. Камеры соединены между собой несколькими каналами. Предкамера имеет сравнительно небольшой объем 25-40% камеры сгорания. Рабочий процесс предкамерного дизеля протекает следующим образом. В процессе сжатия воздух из надпоршневого пространства через соединительные каналы поступает в предкамеру. Это перетекание происходит при значительных перепадах давления (300-600 кПа) и с высокими скоростями, вследствие чего в предкамере возникает интенсивное неупорядоченное движение воздушного заряда. Топливо впрыскивается навстречу воздушному потоку, при этом топливо хорошо перемешивается с воздухом, воспламеняется и частично сгорает. Давление в предкамере резко повышается и смесь топлива, продуктов сгорания и воздуха начинает выбрасываться в основную камеру, при этом давление в предкамере резко падает. В основной камере в это время происходит интенсивное струйное смешение истекающей из предкамеры среды с воздухом и сгорание основной части топлива.

Недостатки двигателей с разделенными камерами сгорания сводятся к следующему:

- низкие пусковые свойства;

- повышенный расход топлива;

- усложнена конструкция крышки цилиндра, что связано с размещением в ней дополнительной камеры.

По этой причине смесеобразование в разделенных камерах сгорания нашло применение в малоразмерных высокооборотных 4-х тактных дизелях. В 2-х тактных дизелях эти способы смесеобразования не используются ввиду трудности очистки дополнительных камер от отработанных газов.

Поставлена задача повысить интенсивность перемешивания топлива с воздухом во время сгорания с тем, чтобы обеспечить полноту сгорания топлива и соответственно повысить экономичность и моторесурс двигателя, повысить среднее индикаторное давление цикла, снизить дымность выхлопа на режиме максимальной мощности.

Эта задача решена следующим образом.

В соответствии с прототипом камера сгорания двигателя внутреннего сгорания, ограниченная стенкой цилиндра, крышкой цилиндра и поршня, имеет дополнительную камеру-аккумулятор воздуха.

Согласно изобретению:

- по первому варианту - камера-аккумулятор воздуха размещена в поршне двигателя и соединена с камерой сгорания соплом, причем ось сопла направлена через центр камеры сгорания, а объем камеры-аккумулятора воздуха равен 20-30% объема камеры сгорания, при этом камера-аккумулятор воздуха выполнена из материала с низкой теплопроводностью, например из никелированной стали или керамических материалов;

- по второму варианту - камера-аккумулятор размещена в крышке цилиндра и соединена соплом с камерой сгорания, причем ось сопла направлена через центр камеры сгорания, а объем камеры-аккумулятора воздуха равен 20-30% объема камеры сгорания, при этом камера-аккумулятор воздуха выполнена из материала с низкой теплопроводностью, например из никелированной стали или керамических материалов;

- по третьему варианту - камера-аккумулятор воздуха размещена отдельно от крышки цилиндра и соединена соплом с камерой сгорания, причем ось сопла направлена поперек цилиндра и камеры сгорания, а объем камеры-аккумулятора воздуха 20-30% объема камеры сгорания, при этом камера-аккумулятор воздуха выполнена из материала с низкой теплопроводностью, например из никелированной стали или керамических материалов.

Далее сущность изобретения поясняется чертежами, на которых изображено:

- на Фиг.1 - камера сгорания с поршнем в верхней мертвой точке с дополнительной камерой-аккумулятором воздуха, размещенной в поршне;

- на Фиг.2 поясняется, как дополнительная камера-аккумулятор воздуха по первому варианту создает вихрь, перемешивающий топливо с воздухом во время начала рабочего хода;

- на Фиг.3 - размещение дополнительной камеры-аккумулятора воздуха в крышке цилиндра 2-х тактного двигателя с петлевой продувкой;

- на Фиг.4 - размещение дополнительной камеры-аккумулятора воздуха отдельно от крышки цилиндра 4-х тактного двигателя.

Устройство и работа камеры сгорания

В цилиндре 1 надпоршневое пространство соединено с дополнительной камерой-аккумулятором воздуха 2 соплом 3. Камера сгорания 4 размещена в крышке цилиндра 5. Дополнительная камера-аккумулятор воздуха размещена в поршне 6 (Фиг.1, 2).

Камера сгорания работает следующим образом:

когда поршень 6 находится в нижней мертвой точке и в цилиндре 1 заканчивается такт продувки цилиндра 1 свежим зарядом воздуха, давления воздуха в надпоршневом пространстве и в дополнительной камере-аккумуляторе воздуха равны.

В процессе сжатия воздух из надпоршневого пространства через сопло 3 перетекает в дополнительную камеру 2, где и накапливается. В конце сжатия в камеру сгорания 4 впрыскивается топливо, где оно воспламеняется и в камере сгорания 4 резко повышаются давление и температура газов, при этом в дополнительную камеру 2 будут перетекать сгоревшие продукты топлива. Под действием высокого давления газов поршень 6 пойдет вниз и начнется такт рабочего хода. Камера сгорания 4 увеличится в объеме, давление в камере сгорания уменьшится и наступит момент, когда давления газов в камере сгорания 4 и давление воздуха в дополнительной камере-аккумуляторе воздуха сравняются. Вскоре давление в дополнительной камере 2 будет выше и воздух, аккумулированной в дополнительной камере 2, через сопло 3 пойдет через центр камеры сгорания 4, упрется в центр крышки цилиндра 5, разойдется по краям камеры сгорания 4 и свободной части цилиндра 1. При этом образуется вихревой тор (Фиг.2) из газов, нагретых в камере сгорания 4, и воздуха из дополнительной камеры 2. Перемешивание газов будет весьма интенсивным и будет способствовать полному сгоранию топлива при малом избытке воздуха. Подача воздуха из дополнительной камеры-аккумулятора воздуха 2 начнется, когда процесс горения еще не завершен, и будет продолжаться на протяжении всего рабочего хода. Однако основная часть воздуха покинет дополнительную камеру 2 до прихода поршня в среднее положение, обеспечив при этом полное сжигание топлива.

Работа камеры сгорания по Фиг.3 отличается от вышеописанной работы камеры по Фиг.1 тем, что воздух из дополнительной камеры 7, размещенной в крышке цилиндра 8, через сопло 9 пойдет к центру поршня 10, потом к стенке цилиндра 11 и в камеру сгорания 12, создав вихрь газов в виде тора с направлением вращения, указанным стрелками.

Работа камеры сгорания по Фиг.4 отличается от вышеописанных работ камер сгорания по Фиг.1 и Фиг.3 тем, что дополнительная камера-аккумулятор воздуха 13 размещена отдельно от крышки цилиндра 14 как самостоятельная деталь. В камеру сгорания 15 входит сопло 16, которое и во время начала рабочего хода создает струю воздуха поперек цилиндра 17, образуя два вихря в камере сгорания 15. Эти два вихря вращаются от струи воздуха: один - влево, а другой - вправо, обеспечивая перемешивание топлива и воздуха во время процесса сгорания.

Размещение дополнительной камеры в поршне вызывает повышение термического напряжения в поршне, поэтому можно предположить, что дополнительную камеру нужно изготавливать из никелевой стали, имеющей низкую теплопроводность, или из керамических материалов. Некоторые фирмы имеют опыт применения керамики в двигателях внутреннего сгорания.

Технический результат изобретения:

- повышение интенсивности перемешивания топлива с воздухом во время сгорания;

- обеспечение полноты сгорания топлива;

- повышение экономичности двигателя;

- повышение моторесурса двигателя;

- снижение токсичности и дымности выхлопных газов на всех режимах работы двигателя внутреннего сгорания.

1. Камера сгорания двигателя внутреннего сгорания, ограниченная стенкой цилиндра, крышкой цилиндра и поршнем, имеющая дополнительную камеру-аккумулятор воздуха, соединенную соплом с камерой сгорания, отличающаяся тем, что дополнительная камера-аккумулятор воздуха размещена в поршне, а ось сопла направлена через центр камеры сгорания, при этом объем дополнительной камеры-аккумулятора воздуха составляет 20-30% объема камеры сгорания, причем она выполнена из материала с низкой теплопроводностью, например из никелевой стали или керамических материалов.

2. Камера сгорания двигателя внутреннего сгорания, ограниченная стенкой цилиндра, крышкой цилиндра и поршнем, имеющая дополнительную камеру-аккумулятор воздуха, соединенную соплом с камерой сгорания, отличающаяся тем, что дополнительная камера-аккумулятор воздуха размещена в крышке цилиндра, а ось сопла направлена через центр камеры сгорания к центру поршня, при этом объем камеры-аккумулятора воздуха равен 20-30% объема камеры сгорания, причем выполнена она из материала с низкой теплопроводностью, например из никелевой стали или керамических материалов.

3. Камера сгорания двигателя внутреннего сгорания, ограниченная стенкой цилиндра, крышкой цилиндра и поршнем, имеющая дополнительную камеру-аккумулятор воздуха, соединенную соплом с камерой сгорания, отличающаяся тем, что дополнительная камера-аккумулятор воздуха выполнена отдельно от крышки цилиндра, а ось сопла направлена поперек цилиндра и камеры сгорания, при этом объем камеры-аккумулятора воздуха равен 20-30% объема камеры сгорания, причем она выполнена из высокопрочного материала с низкой теплопроводностью, например из никелевой стали или керамических материалов.

www.freepatent.ru

Конструктивно, по своей конфигурации, камера сгорания при применении наддува может и не изменяться. Однако газоплотность пространства цилиндра, в котором идёт процесс сгорания, существенно определяется работой уплотнительных (компрессионных) колец. Изменение положения камеры в поршне относительно факелов топлива из форсунки (что происходит при снижении положения поршня при снижении степени сжатия, а значит, и смещении кромок его камеры относительно положения распылителя форсунки) может существенно изменить параметры процесса сгорания. В процессе модернизации двигателя и проверочных разборок его узлов следует обратить внимание на качество процесса сгорания в цилиндре, которое отражается на появлении зон интенсивного нагарообразования, покрытия сажей участков крышки цилиндра и торца поршня. При нормальном сгорании все поверхности камеры сгорания покрываются равномерным слоем сажи. Наличие участков со значительным утолщением слоя сажи свидетельствуют о ненормальном смесеобразовании — сгорании в цилиндре, наличии зон переобогащения смеси. Зоны белого (светлого) тона говорят о полноте сгорания, о повышенном коэффициенте избытка воздуха. На эти зоны следует обращать внимание, так как именно в них возможна термическая перегрузка, окисление металла, оплавление. Следовательно, нужно принять меры к снижению интенсивности сгорания в этих зонах. Часто эти зоны располагаются вблизи выпускного клапана, что приводит к его термическим перегрузкам. Иногда они свидетельствуют о попадании факела топлива на стенку камеры сгорания. Зоны, покрытые большим количеством сажи, т. е. зоны сгорания богатых смесей, имеют пониженные температуры из-за недостатка воздуха. В результате по поверхности камеры сгорания возникает градиент температур, а значит, термические напряжения. Недогоревшее топливо в виде сажи, лаковых образований может попадать в пространства кольцевых канавок, вызывая залегание колец и последующий выход двигателя из строя.

Задача такого исследования и анализа — выявить пути воздействия на процессы смесеобразования — сгорания (изменить топливную аппаратуру, изменить что-то в системе охлаждения двигателя в целом и элементов его камеры сгорания и т.д.).

Одним из важнейших элементов здесь является применение компрессионных колец трапецеидальных (для первого, «огневого» кольца), использование покрытия колец хромом или молибденом (для уменьшения износов) или покрытия антифрикционным сплавом (фосфористо-оловянистой бронзой), применение прогрессивных торсионных колец. Применением антифрикционного сплава не только ускоряется приработка колец, но зеркало цилиндра покрывается плёнкой антифрикционного металла, который снижает потери на трение, а также увеличивает теплопроводность в зоне контакта кольца с зеркалом цилиндра.

Одной из причин вынужденного изменения конфигурации камеры сгорания является необходимость размещения в ней клапанов в момент их открытого состояния. Причём необходимые для этого полости оказываются больше, чем в двигателе без наддува, так как изменяются фазы газообмена, увеличивается время-сечение открытия клапанов, то есть величина подъёма клапана и т.д. На рисунке показано влияние изменения фаз газообмена на возможность столкновения поршня с клапаном, а следовательно, на необходимость иметь в поршне соответствующие углубления (полости) под открытый клапан. В двигателе без наддува при опережении открытия клапана фвп=5′ до ВМТ клапан в ВМТ открывается на 7 мм.

В результате лишь 2 мм утапливания клапана в поршень нужно для исключения столкновения поршня с клапаном.

Рис. Влияние изменения фазы газообмена на необходимость углубления клапана в поршне

В двигателе с наддувом клапан открывается за 15° до ВМТ. Полный ход, равный 10 мм, должен быть обеспечен соответствующей полостью в поршне. На рисунке показан объём, который должен быть обеспечен полостью в поршне для размещения в нём клапана. Очевидно, что этот дополнительно освобождаемый объём должен учитываться при пересчёте степени сжатия при модернизации двигателя наддувом.

Рис. Заштрихованная зона показывает зону взаимодействия клапана с поршнем, а значит, необходимость создания полости для клапана

Схема взаимодействия между поршнем и клапаном приведена на рисунке. Видно, что по мере приближения поршня к ВМТ в процессе выпуска, расстояние между его верхней плоскостью и днищем крышки цилиндра уменьшается, и поршень приближается к тарелке клапана даже при его закрытом положении. За 5° до ВМТ клапан начинает открываться (опускаться по приведённой схеме), и в точке 1, за 3,5° до ВМТ, возможно столкновение тарелки клапана с поршнем.

Рис. Схема взаимодействия между поршнем и клапанами: 1 — точка начала взаимодействия.

Это происходит несмотря на наличие повышенного зазора «е» между крышкой цилиндра и днищем поршня (для снижения Е). Следовательно на участке 1-m далее полость в поршне размером i должна обеспечивать отсутствие удара поршня о клапан.

ustroistvo-avtomobilya.ru

Количество просмотров публикации Камеры сгорания дизельных двигателей - 1281

Для хорошего смесеобразования одновременно крайне важно правильно сочетать распыливание топлива и движение воздуха в камере сгорания. Это позволит улучшить распределение топлива в камере и осуществить процесс сгорания при наименьшем количестве воздуха.

Форма камеры сгорания должна:

По конструкции дизельные двигатели разделяются на две основные категории: с неразделенными и разделенными камерами сгорания. Неразделенные камеры имеют только одно отделение, в котором происходит и смесеобразование, и сгорание топлива. Разделенные камеры разделены на две части: основную и дополнительную, соединены между собой горловиной. При этом топливо впрыскивается в дополнительную камеру.

По способу различают объёмное, пленочное и комбинированное смесеобразование.

При объёмном смесеобразовании топливо распыливается в объёме камеры сгорания и лишь небольшая часть его попадает в пристеночный слой. Объемное смесеобразование осуществляется в неразделенных камерах сгорания.

Пленочное смесеобразование применяется в ряде конструкций камер сгорания, когда почти все топливо направляется в пристеночную зону. В центральную часть камеры сгорания попадает приблизительно 5–10% впрыскиваемого форсункой топлива. Остальная часть топлива распределяется на стенках камеры сгорания в виде тонкой пленки (10–15 мкм). Первоначально воспламеняется часть топлива, попавшая в центральную часть камеры сгорания, где обычно отсутствует движение заряда и устанавливается наиболее высокая температура. В дальнейшем, по мере испарения и смешения с воздухом, горение распространяется на основную часть топлива, направленную в пристеночный слой. При пленочном смесеобразовании требуется менее тонкое распыливание топлива. Применяют форсунки с одним сопловым отверстием. Давление впрыска топлива не превышает 17–20 МПа. Пленочное смесеобразование по сравнению с объёмным обеспечивает лучшие экономические показатели двигателя, упрощает конструкцию топливной аппаратуры. Основным недостатком являются низкие пусковые свойства двигателя при низких температурах в связи с малым количеством топлива, участвующего в первоначальном сгорании. Этот недостаток устраняют путем подогрева воздуха на впуске или за счёт увеличения количества топлива, участвующего в образовании начального очага сгорания.

Комбинированное смесеобразование получается при меньших диаметрах камеры сгорания, когда часть топлива достигает ее стенки и концентрируется в пристеночном слое. Другая часть капель топлива располагается во внутреннем объёме заряда. На поверхности камеры оседает примерно 50% топлива. При впуске в камере не создается вращательного движения заряда. Заряд приводится в движение при вытеснении его из надпоршневого пространства в камеру сгорания, и создается вихрь. Скорость движения заряда достигает 40–45 м/с. Отличительной особенностью от пленочного смесеобразования является встречное движение струй топлива и заряда, вытесняемого из надпоршневого пространства, что способствует увеличению количества топлива, взвешенного в объёме камеры сгорания, и сближает процесс с объёмным смесеобразованием. Форсунки применяют с распылителями, имеющими 3–5 сопловых отверстий.

Камеры сгорания с непосредственным впрыском. В дизельных двигателях с такими камерами топливо впрыскивается непосредственно в камеру сгорания форсункой с рабочим давлением 15–30 МПа, имеющей многодырчатые распылители (5–7 отверстий) с малым диаметром сопловых каналов (0.15–0.32 мм). Столь высокие давления впрыска применяются ввиду того, что в данном случае распыливание топлива и перемешивание его с воздухом достигается главным образом за счёт кинетической энергии, сообщаемой топливу при впрыске. Для равномерного распределения топлива в камере форсунки таких двигателей часто выполняют с несколькими отверстиями.

На рис. 6.4 показаны камеры сгорания двигателей с непосредственным впрыском, обеспечивающие объёмное смесеобразование.

а б

Рис. 6.4. Неразделенные камеры сгорания для объёмного смесеобразования:

а – полусферическая, б – тороидальная

| | Для улучшения смесеобразования здесь предусмотрено вихревое движение воздуха вокруг оси цилиндра за счёт завихрителей, установленных во впускном коллекторе (рис. 6.5). Камера сгорания с непосредственным впрыском при пленочном смесеобразовании располагается соосно с цилиндром. Смещенная форсунка направляет струю топлива под острым углом на стенку камеры сгорания, имеющей сферическую форму (рис. 6.6а). Заряд приводится в интенсивное вращательное движение (тангенциальная скорость движения заряда достигает 50–60 м/с), и топливные капли распространяются на стенке камеры сгорания. |

а б

Рис. 6.6. Неразделенные камеры сгорания для пленочного смесеобразования:

а – типа дизелей МАН, б – типа “Гессельман”

Кроме указанной выше, при пленочном смесеобразовании камеру сгорания выполняют тарелкообразной (рис. 6.6б). Струя топлива из форсунки, ввиду малого расстояния, достигает дна камеры и оседает в виде пленки.

| | Камеры сгорания ЦНИДИ (Центральный научно-исследовательский дизельный институт) относят к комбинированным камерам с объёмно-пленочным смесеобразованием. Камера сгорания выполняется в поршне, имеет форму усеченного конуса с основанием меньшего диаметра у входной горловины, диаметр которой составляет 0.35–0.37 диаметра цилиндра, и со скругленными стенками у нижнего основания (рис. 6.7). |

Струи топлива попадают на стенку под острым углом и совершают сравнительно малый путь. На конической поверхности камеры оседает примерно 50% топлива.

Основное достоинство камер сгорания с непосредственным впрыском по сравнению с камерами других разновидностей состоит в следующем.

1. Простая и компактная форма камеры сгорания обеспечивает меньшие тепловые потери в процессе сгорания и более высокий эффективный КПД.

2. Менее интенсивное охлаждение воздуха в период сжатия (компактность камеры и сравнительно небольшое вихревое движение воздуха) создает условия для облегчения пуска. Время для пуска двигателя с непосредственным впрыском в 1.8–3.6 раза меньше, чем для пуска двигателей с другими камерами сгорания.

3. Конструкция головки цилиндра упрощается.

Недостатки камер сгорания с непосредственным впрыском состоят в следующем.

1. Смесеобразование происходит при больших давлениях впрыска (до 30 МПа). Это повышает требования к топливоподающей аппаратуре.

2. Процесс сгорания характеризуется значительными давлениями. Скорость нарастания давления при этом высокая. В связи с увеличением нагрузки на кривошипно-шатунный механизм приходится увеличивать запас прочности узлов двигателя.

3. Малые сопловые отверстия распылителя форсунки (0.1–0.25 мм) требуют точного исполнения и при недостаточно очищенном топливе могут засоряться. По этой причине топливо должно очищаться с большой тщательностью. Незначительные отклонения в качестве топлива от нормы ухудшают работу двигателя.

Предкамеры. Предкамерные дизельные двигатели имеют камеру сгорания, разделенную на две части (рис. 6.8). Основная камера размещается непосредственно над поршнем. Ее объём составляет 0.75–0.60отвсего объёма камеры сгорания. Предкамера выполняется в головке цилиндра. Она занимает по объёму 0.25–0.40 всего объёма камеры. Предкамера соединяется с основной камерой одним или несколькими каналами.

| | Смесеобразование у предкамерного двигателя протекает в такой последовательности. При сжатии часть сжатого воздуха поступает из цилиндра в предкамеру. В конце такта сжатия в предкамеру через форсунку впрыскивается топливо под давлением 8–12.5 МПа. Распыленное топливо, попадая в среду сжатого воздуха предкамеры, самовоспламеняется. |

При этом сгорает от 20 до 30% впрыскиваемого топлива, что соответствует количеству кислорода воздуха, содержащегося в предкамере.

При сгорании части топлива температура и давление в предкамере повышаются. Горящие газы и несгоревшее топливо устремляются из предкамеры в основную камеру. Здесь сгорание топлива продолжается и заканчивается в процессе расширения.

В предкамерных двигателях интенсивное смесеобразование достигается главным образом за счёт энергии топлива, частично сгоревшего в предкамере. Эта энергия вызывает перепад давления между предкамерой и основной камерой (обычно 1.5 МПа), что создает условия для интенсивного смесеобразования и более тонкого распыления топлива, предварительно распыленного в предкамере.

Смесеобразованию способствует образование вихревых движений воздуха при перемещении его в процессе сжатия из основной камеры в предкамеру. Форсунка таких двигателей обычно выполняется с одним отверстием.

Вихревые камеры. Двигатели с вихревыми камерами, как и предкамерные двигатели, имеют камеру, разделенную на две части (рис. 6.9). Основная камера расположена непосредственно над поршнем и имеет сравнительно небольшой объём. Вихревая камера выполнена в головке цилиндра, имеет обтекаемую форму (шара или сплющенного шара) и охлаждается водой. Ее объём составляет от 50 до 75% всего объёма камеры сгорания. Такой объём позволяет вовлечь в вихревое движение большое количество воздуха. Вихревая камера сообщается с основной посредством горловины.

| | В период сжатия воздух вытесняется из основной камеры в вихревую. Взаиморасположение камер способствует смесеобразованию. Топливо впрыскивается форсункой в вихревую камеру. Здесь струя топлива увлекается воздушным потоком, интенсивно перемешивается с ним, самовоспламеняется и частично сгорает. |

В период сгорания в вихревой камере резко повышается давление. При этом продукты сгорания и несгоревшая часть топлива устремляются в основную камеру. Здесь процесс сгорания продолжается, заканчиваясь при расширении.

В двигателях с вихревыми камерами для смесеобразования используются главным образом вихревые потоки воздуха, создаваемые в процессе сжатия в вихревой камере. Перепад давлений между камерами сравнительно небольшой (обычно 0.6 МПа). Форсунки у таких двигателей применяются обычно с одним отверстием. Давление начала подачи составляет 8–10 МПа.

В дизельных двигателях с разделенными камерами сгорания достигается бездымная работа при малых значениях коэффициента избытка воздуха. Значительно снижаются требования к качеству распыливания топлива, и применяются форсунки закрытого типа с одним сопловым отверстием большого диаметра (1–2 мм). Давление впрыска топлива составляет 12–15 МПа, и обеспечивается мягкая работа двигателя. Эти дизельные двигатели являются наиболее быстроходными из всех дизелей.

Основные недостатки раздельных камер сгорания:

referatwork.ru

Камера сгорания должна:

Эти требования взаимозависимы. Турбулентность обычно получается за счет факторов объема. Конструктивно сложные утопленные впускные клапаны или касательно направленные воздушные каналы создают препятствия воздушной струе к поэтому мало пригодны для применения на быстродействующих двигателях.

Чтобы помочь в вентилировании камеры, могут использоваться четыре или даже шесть клапанов на цилиндр. Преимущество такой конструкции состоит в сохранении центрального положения инжектора — желательной цели для двигателей прямого впрыска. Напротив, увеличение размеров клапана и связанный с этим его высокий подъем, помимо механических проблем, обычно требуют специальных пазов на поршне для создания воздушных потоков.

Полусферическая камера сгорания помогает увеличить область, доступную для клапанов, за счет использования бокового инжектора. Камеры предварительного сгорания, будь то воздушный элемент или камера «вихревою сгорания», имеют общий недостаток. Температурные нагрузки в этой области чрезвычайно высоки, и камеры склонны к отказу из-за нарушения свойств металла — по крайней мере, находятся в состоянии риска с того момента, как они обязаны создавать «горячую точку», чтобы помочь сгоранию. Не существует никакого уникального решения, и получающаяся в итоге камера сгорания — всегда компромисс.

ustroistvo-avtomobilya.ru