» Своими руками

» Своими руками

В древности люди приводили в действие простейшие механизмы руками или с помощью животных. Затем они научились использовать силу ветра, плавая на парусных кораблях. Они научились так же использовать ветер для вращения ветряных мельниц, перемалывающих зерно в муку. Позже они стали применять энергию течения воды в реках для вращения водяных колес. Эти колеса перекачивали и поднимали воду или приводили в действие различные механизмы.

1. Изучить теорию двигателей внешнего и внутреннего сгорания.

2. Сконструировать модель на основе теории ДВС.

Актуальность:

Физика и физические законы являются неотъемлемой частью нашей жизни.

Техника, здания, различные процессы, протекающие в нашем мире – все это физика. Мы не можем жить и не знать, хотя бы элементарных законов этой науки. А, следовательно, физика – это актуальная, не стареющая наука.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Значительный рост всех отраслей народного хозяйства требует перемещения большого количества грузов и пассажиров. Высокая маневренность, проходимость и приспособленность для работы в различных условиях делает автомобиль одним из основных средств перевозки грузов и пассажиров. На долю автомобильного транспорта приходится свыше 80% грузов, перевозимых всеми видами транспорта вместе взятыми, и более 70% пассажирских перевозок. За последние годы заводами автомобильной промышленности освоены многие образцы модернизированной и новой автомобильной техники, в том числе для сельского хозяйства, строительства, торговли, нефтегазовой и лесной промышленности. В настоящее время существует большое количество устройств, использующих тепловое расширение газов. К таким устройствам относится карбюраторный двигатель, дизели, турбореактивные двигатели и т. д.

Тепловые двигатели могут быть разделены на две основные группы:

1. Двигатели с внешним сгоранием.

2. Двигатели внутреннего сгорания.

Изучая тему урока #8220 Двигатели внутреннего сгорания#8221 в 8 классе мы заинтересовались этой темой. Мы живем в современном мире, в котором техника играет важную роль. Не только та техника, которую мы используем у себя дома, но и на которой ездим – автомобиль. Рассматривая машину, я убедился, что двигатели это необходимая часть автомобиля. Неважно будь это старая или новая машина. Поэтому мы решили затронуть тему двигателя внутреннего сгорания, который использовали и раньше и сейчас.

Для того, чтобы понять устройство ДВС, мы решили создать его сами и вот, что у нас получилось.

Материал: картон, клей, проволока, моторчик, шестерни, батарейка 9V.

Ход изготовления

1. Изготовили из картона коленвал (вырезали круг)

2. Изготовили шатун (сложили прямоугольный лист картона 15*8 пополам и ещё на 90градусов), на концах которого сделали отверстия

3. Из картона изготовили поршень, в котором сделали отверстия (под поршневые пальцы)

4. Поршневые пальцы сделали по размеру отверстия в поршне, свернув небольшой лист картона

5. С помощью поршневого пальца закрепили поршень на шатуне, а с помощью проволоки шатун прикрепили к коленвалу

6. По размеру поршня свернули цилиндр, а по размеру коленвала картер (Картер – коробочка под коленвал)

7. Собрали механизм вращения коленвала (с помощью шестерёнок и моторчика), так чтобы при больших оборотах моторчика вращающий механизм развивал меньшие обороты (чтобы он мог провернуть коленвал с шатуном и поршнем)

8. К коленвалу прикрепили вращающийся механизм и поместили его в картер (закрепив вр. механизм к стенке картера)

9. Поршень поместили в цилиндр и склеили цилиндр с картером.

10. Идущие два провода + и – от моторчика присоединяем к батарейке и наблюдаем движение поршня.

Видео

Вид модели внутри

Тепловое расширение нашло свое применение в различных современных технологиях. В частности можно сказать о применении теплового расширения газа в теплотехники. Так, например, это явление применяется в различных тепловых двигателях, т. е. в двигателях внутреннего и внешнего сгорания:

* Роторных двигателях

* Реактивных двигателях

* Турбореактивных двигателях

* Газотурбинные установки

* Двигателях Ванкеля

* Двигателях Стирлинга

* Ядерные силовые установки.

Тепловое расширение воды используется в паровых турбинах и т. д. Все это в свою очередь нашло широкое распространение в различных отраслях народного хозяйства. Например, двигатели внутреннего сгорания наиболее широко используются:

* Транспортные установки

* Сельскохозяйственные машины.

В стационарной энергетике двигатели внутреннего сгорания широко используются:

* На небольших электростанциях

* Энергопоезда

* Аварийные энергоустановки.

ДВС получили большое распространение также в качестве привода компрессоров и насосов для подачи газа, нефти, жидкого топлива и т. п. по трубопроводам, при производстве разведочных работ, для привода бурильных установок при бурении скважин на газовых и нефтяных промыслах.

Турбореактивные двигатели широко распространены в авиации. Паровые турбины – основной двигатель для привода электрогенераторов на ТЭС. Применяют паровые турбины также для привода центробежных воздуходувок, компрессоров и насосов.

Существуют даже паровые автомобили, но они не получили распространения из–за конструктивной сложности.

Тепловое расширение применяется также в различных тепловых реле, принцип действия, которых основан на линейном расширении трубки и стержня, изготовленных из материалов с различным температурным коэффициентом линейного расширения.

Отрицательное влияние тепловых машин на окружающую среду связано с действием различных факторов.

Во–первых, при сжигании топлива используется кислород из атмосферы, вследствие чего содержание кислорода в воздухе постепенно уменьшается.

Во–вторых, сжигание топлива сопровождается выделением в атмосферу углекислого газа.

В–третьих, при сжигании угля и нефти атмосфера загрязняется азотными и серными соединениями, вредными для здоровья человека. А автомобильные двигатели ежегодно выбрасывают в атмосферу 2–3 тонны свинца.

Выбросы вредных веществ в атмосферу – не единственная сторона воздействия тепловых двигателей на природу. Согласно законам термодинамики производство электрической и механической энергии в принципе не может быть осуществлено без отвода в окружающую среду значительных количеств теплоты. Это не может не приводить к постепенному повышению средней температуры на Земле.

Один из способов уменьшения путей загрязнения окружающей среды связан с использованием в автомобилях вместо карбюраторных бензиновых двигателей дизелей, в топливо которых не добавляют соединения свинца.

Перспективными являются разработки автомобилей, в которых вместо бензиновых двигателей применяются электродвигатели или двигатели, использующие в качестве топлива водород.

Другой способ заключается в увеличении КПД тепловых двигателей. В Институте нефтехимического синтеза им. А. В. Топчиева РАН разработаны новейшие технологии превращения углекислого газа в метанол (метиловый спирт) и диметиловый эфир, увеличивающие в 2–3 раза производительность аппаратов при значительном уменьшении электроэнергии. Здесь был создан реактор нового типа, в котором производительность увеличена в 2–3 раза.

Введение этих технологий снизит накопление углекислого газа в атмосфере и поможет не только создать альтернативное сырьё для синтеза многих органических соединений, основой для которых сегодня служит нефть, но и решить упомянутые выше экологические проблемы.

Благодаря нашей работе можно сделать следующие выводы:

Не существовало бы двигателей внутреннего сгорания без использования теплового расширения газов. И в этом мы легко убеждаемся, рассмотрев подробно принцип работы ДВС, их рабочие циклы – вся их работа основана на использовании теплового расширении газов. Но ДВС – это только одно из конкретных применений теплового расширения. И судя по тому, какую пользу приносит тепловое расширение людям через двигатель внутреннего сгорания, можно судить о пользе данного явления в других областях человеческой деятельности.

И пускай проходит эра двигателя внутреннего сгорания, пусть у них есть много недостатков, пусть появляются новые двигатели, не загрязняющие внутреннюю среду и не использующие функцию теплового расширения, но первые еще долго будут приносить пользу людям, и люди через многие сотни лет будут по доброму отзываться о них, ибо они вывели человечество на новый уровень развития, а пройдя его, человечество поднялось еще выше.

Мировые запасы воды на Земле неисчерпаемы. Мы лихорадочно ищем топливо будущего, а сами буквально купаемся в нем. Ведь чтобы пользоваться водой как топливом, надо придумать некое устройство, работающее на ней, а вернее, на ее составляющих водороде и кислороде. Из основ химии известны методы диссоциации (способы разложения) воды на водород и кислород – термическая, электрическая, под действием ионизирующих излучений, радиоволн и др.

Среди автомобилистов давно ходят рассказы о двигателях внутреннего сгорания, работающих на воде. В научно-популярной литературе периодически появляются сенсационные сообщения об успешных опытах по созданию двигателей на воде. Однако, проверить их достоверность очень трудно. Например, профессор Сапогин рассказывал, как его учитель профессор Г. В. Дудко в 1951 г. участвовал в испытаниях двигателя внутреннего сгорания, который представлял собой гибрид дизеля с карбюраторным двигателем. Для его запуска требовался всего стакан бензина, а потом зажигание отключалось, форсунками в камеры сгорания подавалась топливным насосом обыкновенная вода со специальными добавками, предварительно нагретая и сильно сжатая. Двигатель был установлен на лодке, и испытатели два дня плавали на ней по Азовскому морю, черпая вместо бензина воду из-за борта.

На вопрос, почему такие двигатели до сих пор не поставлены на серийное производство, профессор Сапогин обычно ответил журналисту: Такой вопрос может прийти в голову только человеку, не знающему жизнь!#187

Наверно, в этих рассказах есть какая-то доля истины. Также понятно, что странам международной бензиновой олигархии, как США и России такие изобретения не нужны, поэтому они неохотно пускают такого рода изобретения не только в промышленность, но и на страницы патентных бюллетней. Им, объединенным в автомобильно-бензиновый комплекс, сейчас легко бороться с разрозненными энтузиастами двигателей на воде еще и потому, что у последних нет четкого представления о том, как из воды рождается тепло, необходимое для работы двигателя. Свои разработки они делали методом проб вслепую без освещения пути к цели теорией.

На X Международном симпозиуме Перестройка естествознания#187 , состоявшемся в 1999 в г. Волгодонске, П. Мачукас из Вильнюса докладывал, что он разработал вещество, таблетка которого на ведро воды превращает воду в заменитель бензина для обычных двигателей. Себестоимость таблетки в 3 раза ниже, чем стоимость бензина на такую же продолжительность поездки. Состав таблетки изобретатель держит в секрете.

Покопавшись в подшивках научно-популярных журналов и газет, можно найти немало подобных околонаучных историй. Так, в газете Комсомольская правда#187 от 20 мая 1995 г. приведена история А. Г. Бакаева из Перми, приставка которого якобы позволяет любому автомобилю работать на воде.

Однако, что двигатели на воде прерогатива только изобретателей из стран СНГ. Например, некто Ю. Браун в США построил демонстрационный автомобиль, в бак которого заливается вода, а Р. Гуннерман в ФРГ доработал обычный двигатель внутреннего сгорания для работы на смеси газ/вода или спирт/ вода в пропорции 55/45. Дж. Грубер также пишет и о двигателе немецкого изобретателя Г. Пошля, работающем на смеси вода/ бензин в пропорции 9/1.

Но самый широкоизвестный двигатель, разлагающий воду на водород и кислород, основанный на электролизе, сконструирован американским изобретателем Стенли Мейром. Доктор Дж. Грубер из ФРГ упоминает о двигателе С. Мейера с водой в роли топлива, запатентованном в США в 1992 г. (Патент США № 5149507). Об этом двигателе была телепередача по 4-му каналу Лондонского телевидения 17 декабря 1995 г.

Обычный элекролиз воды требует тока, измеряемого в амперах, в то время как электролитический двигатель С. Мейера производит тот же эффект при милиамперах. Более того, обыкновенная водопроводная вода требует добавления электролита, например, серной кислоты, для увеличения проводимости двигатель Мэйера-же действует при огромной производительности с обычной отфильтрованной от грязи водой.

Согласно очевидцам, самым поразительным аспектом двигателя Мэйера было то, что он оставался холодным даже после часов производства газа.

![]() Эксперименты Мэйера, которые он представил к патентованию, заслужили серию патентов США, представленные под Секцией 101. Следует отметить, что представление патента под этой секцией зависит от успешной демонстрации изобретения Патентному Рецензионному Комитету.

Эксперименты Мэйера, которые он представил к патентованию, заслужили серию патентов США, представленные под Секцией 101. Следует отметить, что представление патента под этой секцией зависит от успешной демонстрации изобретения Патентному Рецензионному Комитету.

Рис. Электролитическая ячейка С. Мейера.

Электролитическая ячейка Мэйера имеет много общего с электролитической ячейкой, за исключением того, что она работает при высоком потенциале и низком токе лучше, чем другие методы. Конструкция проста. Электроды сделаны из параллельных пластин нержавеющей стали, образующие либо плоскую, либо концентрическую конструкцию. Выход газа зависит обратно пропорционально расстоянию между ними предлагаемое патентом расстояние 1.5 мм дает хороший результат.

Значительные отличия заключаются в питании двигателя. Мэйер использовал внешнюю индуктивность, которая образует колебательный контур с емкостью ячейки, чистая вода обладает диэлектрической проницаемостью около 5 ед. чтобы создать параллельную резонансную схему.

Она возбуждается мощным импульсным генератором, который вместе с емкостью ячейки и выпрямительным диодом составляет схему накачки. Высокая частота импульсов производит ступенчато увеличивающийся потенциал на электродах ячейки до тех пор, пока не достигается точка, где молекула воды распадается и возникает кратковременный импульс тока. Схема измерения тока питания выявляет этот скачок и запирает источник импульсов на несколько циклов, позволяя воде восстановиться.

![]()

Рис. Электрическая схема электролитической ячейки С. Мейера

Группа очевидцев независимых научных наблюдателей Великобритании свидетельствовал,а что американский изобретатель, Стэнли Мэйер, успешно разлагает обыкновенную водопроводную воду на составляющие элементы посредством комбинации высоковольтных импульсов, при среднем потреблении тока, измеряемого всего лишь милиамперами. Зафиксированный выход газа был достаточным, чтобы показать водородно-кислородное пламя, которое мгновенно плавило сталь(около 0.5 литров в секунду).

![]() Рис. Принципиальная схема электролитической ячейки С. Мейера

Рис. Принципиальная схема электролитической ячейки С. Мейера

По сравнению с обычным сильноточным электролизом, очевидцы констатировали отсутствие какого-либо нагревания ячейки. Мэйер отказался прокомменировать подробности, которые бы позволили ученым воспроизвести и оценить его водяную ячейку#187 . Однако, он представил достаточно детальное описание американскому Патентному Бюро, чтобы убедить их, что он может обосновать его заявку на изобретение.

Одна демонстрационная ячейка была снабжена двумя параллельными электродами возбуждения. После наполнения водопроводной водой, электроды генерировали газ при очень низких уровнях тока не больше, чем десятые доли ампера, и даже миллиамперы, как заявляет Мэйер, выход газа увеличивался, когда электроды сдвигались более близко, и уменьшался, когда они отодвигались. Потенциал в импульсе достигал десятков тысяч вольт.

Вторая ячейка содержала 9 ячеек с двойными трубками из нержавеющей стали и производила намного больше газа. Была сделана серия фотографий, показывающая производство газа при миллиамперном уровне. Когда напряжение было доведено до предельного, газ выходил в очень впечатляющем количестве.

Исследователь химик Keith Hindley описал демонстрацию работы ячейки Мэйера: После дня презентаций, Griffin комитет засвидетельствовал ряд важных свойств WFC (водяная топливная ячейка, как назвал ее изобретатель). Мы обратили внимание, что вода вверху ячейки медленно стала окрашиваться от бледно-кремового до темно-коричневого цвета, мы почти уверены в влиянии хлора в сильно хлорированной водопроводной воде на трубки из нержавеющей стали, использованные для возбуждения. Но самое удивительное наблюдение это то, что WFC и все его металлические трубки остались совершенно холодные на ощупь, даже после более чем 20 минут работы “.

![]() Рис. Механизм работы электролитической ячейки С. Мейера

Рис. Механизм работы электролитической ячейки С. Мейера

Таким образом, полученный результат свидетельствует об эффективном и управляемом производстве газа, которое безопасно в управлении и функционировании. А управлять производством газа позволяет увеличение и уменьшение напряжения электрода.

По мнению самого изобретателя, под воздействием электрического поля происходит поляризации молекулы воды, приводящему к разрыву связи.

Кроме обильного выделения кислорода и водорода и минимального нагревания ячейки, очевидцы также сообщают, что вода в внутри ячейки исчезает быстро, переходя в ее составные части в виде аэрозоли из огромного количества крошечных пузырьков, покрывающих поверхность ячейки.

Мэйер заявил, что конвертер водородно-кислородной смеси работает у него уже в течение последних 4 лет, и состоит из цепочки из 6 цилиндрических ячеек. Он также заявил, что фотонное стимулирование пространства реактора светом лазера посредством оптоволокна увеличивает производство газа.

![]() Рис. Изменения молекул воды при работе установки

Рис. Изменения молекул воды при работе установки

Эффекты, наблюдаемые при работе установки электролитического разложения воды:

-последовательность состояний молекулы воды и/или водорода/кислорода/других атомов

-ориентация молекул воды вдоль силовых линий поля

-поляризация молекулы воды

-удлиннение молекулы воды

-разрыв ковалентной связи в молекуле воды

-освобождение газов из установки.

Причём, оптимальный выход газа достигается в резонансной схеме. Частота подбирается равной резонансной частоте молекул.

Для изготовления пластин конденсатора отдается предпочтение нержавеющей стали марки Т-304, которая не взаимодействует с водой, кислородом и водородом. Начавшийся выход газа управляется уменьшением эксплуатационных параметров. Поскольку резонансная частота фиксирована, производительностью можно управлять с помощью изменения импульсного напряжения, формы или количества импульсов.

Повышающая катушка намотана на обычном тороидальном ферритовом сердечнике 1.50 дюйма в диаметре и 0.25 дюйма толщиной. Первичная катушка содержит 200 витков 24 калибра, вторичная 600 витков 36 калибра.

Диод типа 1ISI1198 служит для выпрямления переменного напряжения. На первичную обмотку подаются импульсы скважности 2. Трансформатор обеспечивает повышение напряжения в 5 раз, хотя оптимальный коэффициент подбирается практическим путем.

Дроссель содержит 100 витков калибра 24, в диаметре 1 дюйм. В последовательности импульсов должен быть короткий перерыв.

Через идеальный конденсатор ток не течет. Рассматривая воду как идеальный конденсатор, энергия не будет расходоваться на нагрев воды.

Вода обладает некоторой остаточной проводимостью, обусловленной наличием примесей. Идеально, если вода в ячейке будет химически чистой. Электролит к воде не добавляется.

В процессе электрического резонанса может быть достигнут любой уровень потенциала, поскольку емкость зависит от диэлектрической проницаемости воды и размеров конденсатора.

Однако, следует помнить, что водород – чрезвычайно опасное взрывоопасное соединение. Его детонационная составляющая в 1000 раз сильнее бензина. Помимо всего, у Стэна Мэйера было два инфаркта, после которых он скончался, возможно, от отравления водородом.

![]() Другой, совершенно отличный по конструкции двигатель внутреннего сгорания, работающей на воде, был разработан ещё в 1994 году нашим изобретателем В.С. Кащеевым.

Другой, совершенно отличный по конструкции двигатель внутреннего сгорания, работающей на воде, был разработан ещё в 1994 году нашим изобретателем В.С. Кащеевым.

На рисунке справа приведена его конструкция в разрезе.

Двигателя внутреннего сгорания на воде включает цилиндр 1, в котором размещен поршень 2, связанный, например, кривошипно-шатунным механизмом с коленчатым валом двигателя (на фиг. 1 не показаны). Цилиндр 1 снабжен головкой 3, образующей совместно со стенками цилиндра 1 и днищем поршня 2 камеру сгорания 4. Подпоршневая полость 5 сообщена с атмосферой. В головке 3 цилиндра установлены:

впускной клапан 6, сообщающий камеру сгорания 4 с атмосферой при движении поршня 2 от верхней мертвой точки к нижней и приводимый, например, от распределительного вала двигателя (на фиг. не показан)

обратные клапаны 7, обеспечивающие выхлоп в атмосферу продуктов из камеры сгорания 4 и герметизирующие камеру после осуществления выхлопа.

Камера сгорания 4 выполнена по крайней мере с одной предкамерой 8, в которой установлен приводимый, например, от распределительного вала клапан 9 подачи топливной смеси и свеча зажигания 10. Предпочтительно предкамеру 8 (или предкамеры) выполнить в боковой стенке цилиндра 1 над поршнем при его расположении в нижней мертвой точке.

Двигатель работает следующим образом:

При движении поршня 2 от верхней мертвой точки к нижней впускной клапан 6 открыт и камера сгорания 4 сообщена с атмосферой. Давление, действующее на обе стороны поршня 2, одинаково и равно атмосферному.

При приближении поршня 2 к нижней мертвой точке герметизируют камеру сгорания 4, закрывая впускной клапан 6 через клапаны 9 в предкамеры 8 подают топливную смесь и воспламеняют ее. В качестве топливной смеси используют стехиометрическую смесь водорода с кислородом, так называемый гремучий газ.

При сгорании топливной смеси резко повышается давление в камере сгорания 4 этим давлением открываются установленные в головке 3 цилиндра обратные клапаны 7 и происходит выхлоп в атмосферу продуктов из камеры сгорания. Давление в камере сгорания 4 резко понижается и обратные клапаны 7 закрываются, герметизируя камеру сгорания 4.

Поршень 2 атмосферным давлением, действующим со стороны подпоршневой полости 5, перемещается от нижней мертвой точки к верхней, совершая рабочий ход.

По достижении поршнем 2 верхней мертвой точки открывается впускной клапан 6 и цикл повторяется. Выбрасываемые из камеры сгорания продукты представляют собой увлажненный воздух.

Получение топливной смеси для силовой установки транспортного средства с предлагаемым двигателем внутреннего сгорания может осуществляться электролизом воды в электролизере, установленном на этом транспортном средстве.

Другой наш изобретатель москвич Михаил Весенгириев, лауреат премии журнала «Изобретатель и рационализатор», вообще предложил использовать в качестве устройства, разлагающего воду на кислород и водород самый что ни на есть обычный поршневой двигатель внутреннего сгорания (ДВС). Он утверждает, что существующие двигатели внутреннего сгорания можно заставить работать на обычной воде с помощью электродов вольтовой дуги.

Камера двигателя сгорания по-мнению изобретателя, идеально подходит для всех видов воздействия на воду, вызывающих ее диссоциацию и последующее образование рабочей смеси, ее воспламенение и утилизацию выделившейся энергии.

Для этого изобретатель М. Весенгириев предложил использовать четырехтактный ДВС (положительное решение по заявке на патент РФ № 2004111492). Он содержит один цилиндр с жидкостной системой охлаждения, поршень и головку цилиндра, образующие камеру сгорания, выпускной клапан, систему подачи электролита (водного раствора электролита) и систему зажигания. Система подачи электролита в цилиндр выполнена в виде плунжерного насоса высокого давления и форсунки с кавитатором (местное сужение канала). Причем насос высокого давления либо кинематически, либо через блок управления связан с кривошипно-шатунным механизмом двигателя.

Система зажигания выполнена в виде электродов и вольтовой дуги, установленных в камере сгорания. Зазор между ними можно регулировать, а ток на них идет от прерывателя-распределителя, также кинематически или через блок управления связанного с кривошипно-шатунным механизмом.

Перед пуском двигателя в работу бак заправляют электролитом (например, водным раствором едкого натра). Регулируя катод, устанавливают зазор между электродами. И, включив зажигание, на электроды подают постоянный ток. Затем стартером раскручивают вал двигателя.

Поршень от верхней мертвой точки (ВМТ) перемещается к нижней мертвой точке (НМТ). Выпускной клапан закрыт. В цилиндре создается разрежение. Насос высокого давления забирает из электролитного бака цикловую дозу электролита и через форсунку с кавитатором подает ее в цилиндр. В кавитаторе за счет повышения скорости и падения давления до критического значения происходит частичная диссоциация воды и тончайшее распыление капелек электролита. Затем в камере сгорания за счет протекания постоянного электрического тока через электролит происходит дополнительная, уже электролитическая диссоциация.

Поршень от НМТ перемещается к ВМТ – такт сжатия. Объем, занимаемый рабочей смесью, уменьшается, а ее температура возрастает: теперь идет уже термическая диссоциация. Третий такт – рабочий ход. Электрод пружиной и кулачково?распределительным валом (кинематически либо через блок управления связанный с кривошипно-шатунным механизмом) перемещается до соприкосновения с электродом, и зажигается вольтова дуга. Под воздействием ее тепла рабочая смесь в камере сгорания окончательно диссоциирует и воспламеняется. Расширяющиеся газы перемещают поршень от ВМТ к НМТ. Еще до прихода поршня к НМТ прерыватель-распределитель размыкает контакты, на короткое время прерывает подачу постоянного тока на электроды вольтовой дуги и тушит ее. Затем контакты прерывателя-распределителя вновь замыкаются, и постоянный ток опять поступает на электроды.

И, наконец, четвертый такт – выпуск. Поршень перемещается вверх от НМТ к ВМТ. Выпускной клапан открывает выпускное окно, и цилиндр освобождается от отработавших продуктов. В дальнейшем процесс работы двигателя беспрерывно повторяется. При этом цилиндр и головка цилиндра охлаждаются системой охлаждения двигателя. Таким образом, старый-новый ДВС может работать на воде.

Конструкции двигателей внутреннего сгорания на воде, реализуются на практике различными западными фирмами.

![]() Например, совсем недавно Японская компания Genepax представила в Осаке (Osaka, Япония) электромобиль, который использует воду в качестве топлива. Как сообщает агентство Reuters, всего одного литра достаточно, чтобы ехать на нем в течение часа со скоростью 80 километров в час.

Например, совсем недавно Японская компания Genepax представила в Осаке (Osaka, Япония) электромобиль, который использует воду в качестве топлива. Как сообщает агентство Reuters, всего одного литра достаточно, чтобы ехать на нем в течение часа со скоростью 80 километров в час.

Как утверждает разработчик, машина может использовать воду любого качества – дождевую, речную и даже морскую. Силовая установка на топливных ячейках получила название Water Energy System (WES). Она устроена по тому же принципу, что и другие силовые установки на топливных элементах, использующие водород в качестве топлива. Главной особенностью системы Genepax является то, что она использует коллектор электродов мембранного типа (MEA), который состоит из специального материала, способного при помощи химической реакции полностью расщепить воду на водород и кислород.

Этот процесс, как утверждают разработчики, аналогичен механизму производства водорода путем реакции металлогидрида и воды. Однако главное отличие WES – это получение водорода из воды в течение длительного времени. Кроме того, MEA не требует специального катализатора, а редкие металлы, в частности платина, необходимы в том же количестве, что и в обычных фильтрующих системах бензиновых автомобилей. Также нет необходимости использовать преобразователь водорода и водородный резервуар высокого давления.

![]() Помимо полного отсутствия вредных выбросов, силовая установка Genepax, по словам разработчика, является более долговечной, так как катализатор не портится от загрязняющих веществ.

Помимо полного отсутствия вредных выбросов, силовая установка Genepax, по словам разработчика, является более долговечной, так как катализатор не портится от загрязняющих веществ.

Автомобиль будет продолжать ехать до тех пор, пока у вас есть бутылка с водой, чтобы заправлять его время от времени#187 , сказал генеральный директор Genepax Киеси Хирасава (Kiyoshi Hirasawa). «Для пополнения энергией батарей не требуется создавать инфраструктуру, в частности, станции подзарядки, как для большинства современных электромобилей».

Продемонстрированный в Осаке автомобиль является единственным образцом, и будет использован для получения патента на изобретение. В будущем Genepax планирует начать сотрудничать с японскими автопроизводителями и снизить себестоимость топливных элементов за счет массового производства.

О.В.Мосин

Продолжение в следующей статье сайта.

загрузка.

Источники: http://livescience.ru/%D0%A1%D1%82%D0%B0%D1%82%D1%8C%D0%B8:%D0%94%D0%B2%D0%B8%D0%B3%D0%B0%D1%82%D0%B5%D0%BB%D1%8C-%D0%B2%D0%BD%D1%83%D1%82%D1%80%D0%B5%D0%BD%D0%BD%D0%B5%D0%B3%D0%BE-%D1%81%D0%B3%D0%BE%D1%80%D0%B0%D0%BD%D0%B8%D1%8F, http://problem-netu.ru/samoe-interesnoe/dvs-na-vode-svoimi-rukami/

Комментариев пока нет!restart24.ru

Производство авиационных двигателей на Уфимском моторостроительном производственном объединении. Любопытный фоторпепортаж о производстве авиационных двигателей серии АЛ-31Ф и АЛ-41Ф-1С ("117С") на ОАО "Уфимское моторостроительное производственное объединение" (УМПО).

ОАО «Уфимское моторостроительное производственное объединение» — крупнейший разработчик и производитель авиационных двигателей в России . Здесь работают более 20 тысяч человек. УМПО входит в состав Объединенной двигателестроительной корпорации.

Основными видами деятельности предприятия являются разработка, производство, сервисное обслуживание и ремонт турбореактивных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности.

УМПО серийно выпускает турбореактивные двигатели АЛ-41Ф-1С для самолетов Су-35С, двигатели АЛ-31Ф и АЛ-31ФП для семейств Су-27 и Су-30, отдельные узлы для вертолетов «Ка» и «Ми», газотурбинные приводы АЛ-31СТ для газоперекачивающих станций ОАО «Газпром».

Под руководством объединения ведется разработка перспективного двигателя для истребителя пятого поколения ПАК ФА (перспективный авиационный комплекс фронтовой авиации, Т-50). УМПО участвует в кооперации по производству двигателя ПД-14 для новейшего российского пассажирского самолёта МС-21, в программе производства вертолётных двигателей ВК-2500, в реконфигурации производства двигателей типа РД для самолётов МиГ.

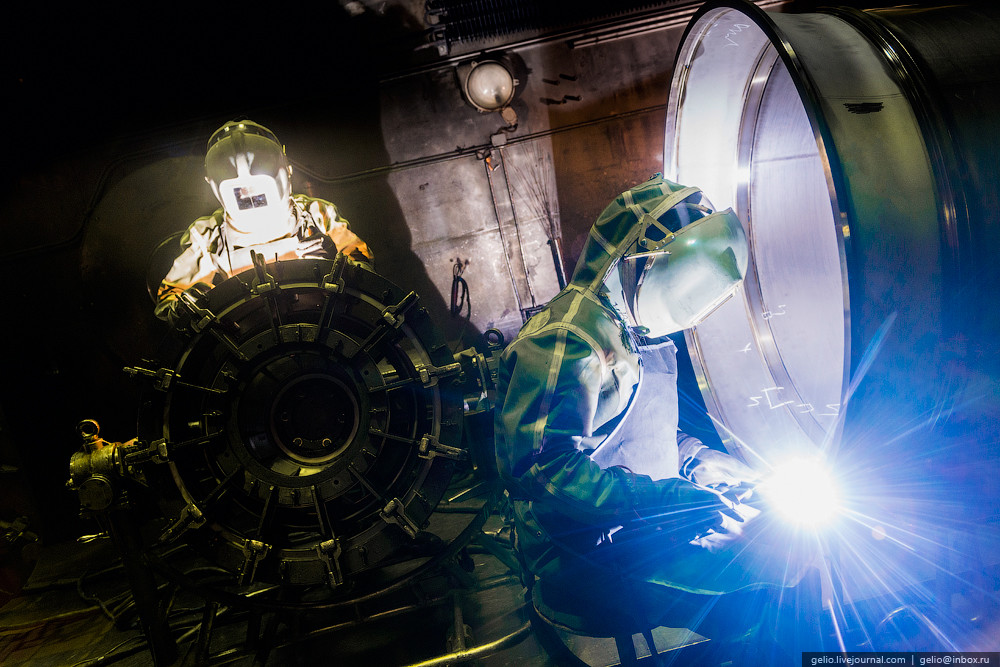

1. Сварка в обитаемой камере «Атмосфера-24»

Интереснейшим этапом производства двигателя является аргонодуговая сварка наиболее ответственных узлов в обитаемой камере, обеспечивающая полную герметичность и аккуратность сварного шва. Специально для УМПО ленинградским институтом «Прометей» в 1981 году создан один из крупнейших в России участок сварки, состоящий из двух установок «Атмосфера-24».

2. По санитарным нормам рабочий может проводить в камере не более 4,5 часов в день. С утра — проверка костюмов, медицинский контроль, и только после этого можно приступать к сварке.

3. Сварщики отправляются в «Атмосферу-24» в легких космических скафандрах. Через первые двери шлюза они проходят в камеру, им прикрепляют шланги с воздухом, закрывают двери и подают внутрь камеры аргон. После того, как он вытеснит воздух, сварщики открывают вторую дверь, заходят в камеру и начинают работать.

4. В безокислительной среде чистого аргона начинается сварка конструкций из титана.

5. Контролируемый состав примесей в аргоне позволяет получить качественные швы и повысить усталостную прочность сварных конструкций, обеспечивает возможность подварки в самых труднодоступных местах за счет применения сварочных горелок без использования защитного сопла.

6. В полном облачении сварщик, действительно, похож на космонавта. Чтобы получить допуск к работе в обитаемой камере, рабочие проходят курс обучения, вначале они в полной экипировке тренируются на воздухе. Обычно двух недель достаточно, чтобы понять, годится человек для такой работы или нет — нагрузки выдерживает далеко не каждый.

7. Всегда на связи со сварщиками — специалист, следящий за происходящим с пульта управления.

8. Оператор управляет сварочным током, следит за системой газоанализа и общим состоянием камеры и работника.

9. Ни один другой способ ручной сварки не даёт такого результата, как сварка в обитаемой камере. Качество шва говорит само за себя.

10. Электронно-лучевая сварка.

Электронно-лучевая сварка в вакууме — полностью автоматизированный процесс. В УМПО он осуществляется на установках Ebokam. Одновременно сваривается два-три шва, причём с минимальным уровнем деформации и изменением геометрии детали.

11. Один специалист работает одновременно на нескольких установках электронно-лучевой сварки.

12. Детали камеры сгорания, поворотного сопла и блоков сопловых лопаток требуют нанесения теплозащитных покрытий плазменным способом. Для этих целей используется робототехнический комплекс ТСЗП-MF-P-1000.

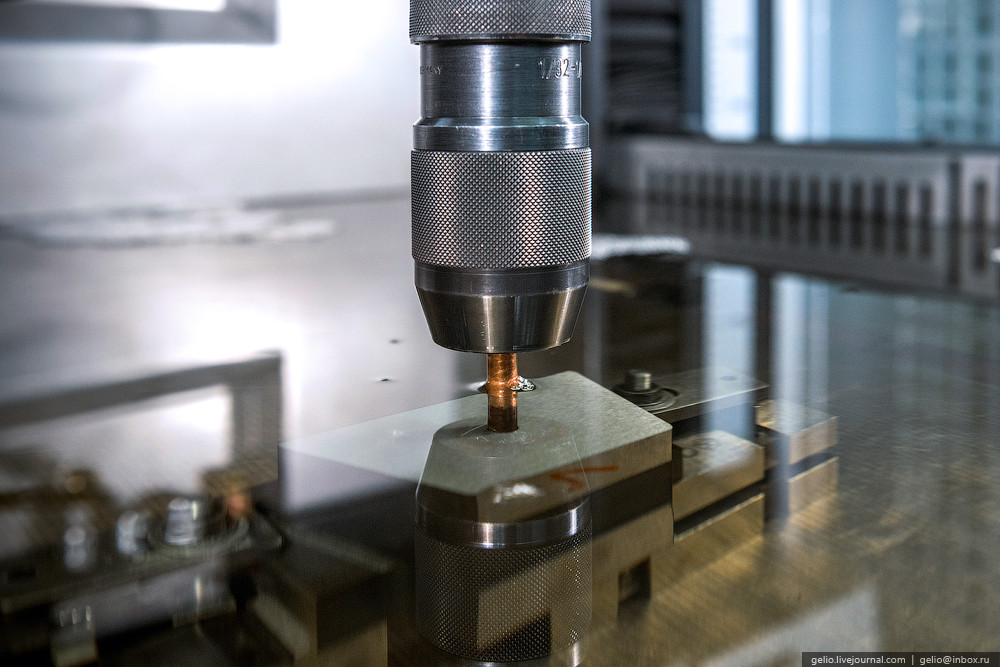

13. Инструментальное производство

В составе УМПО 5 инструментальных цехов общей численностью около 2500 человек. Они занимаются изготовлением технологического оснащения. Здесь создают станочные приспособления, штампы для горячей и холодной обработки металлов, режущий инструмент, мерительный инструмент, пресс-формы для литья цветных и черных сплавов.

14. Производство пресс-форм для лопаточного литья осуществляется на станках с ЧПУ.

15. Сейчас для создания пресс-форм нужно всего два-три месяца, а раньше этот процесс занимал полгода и дольше.

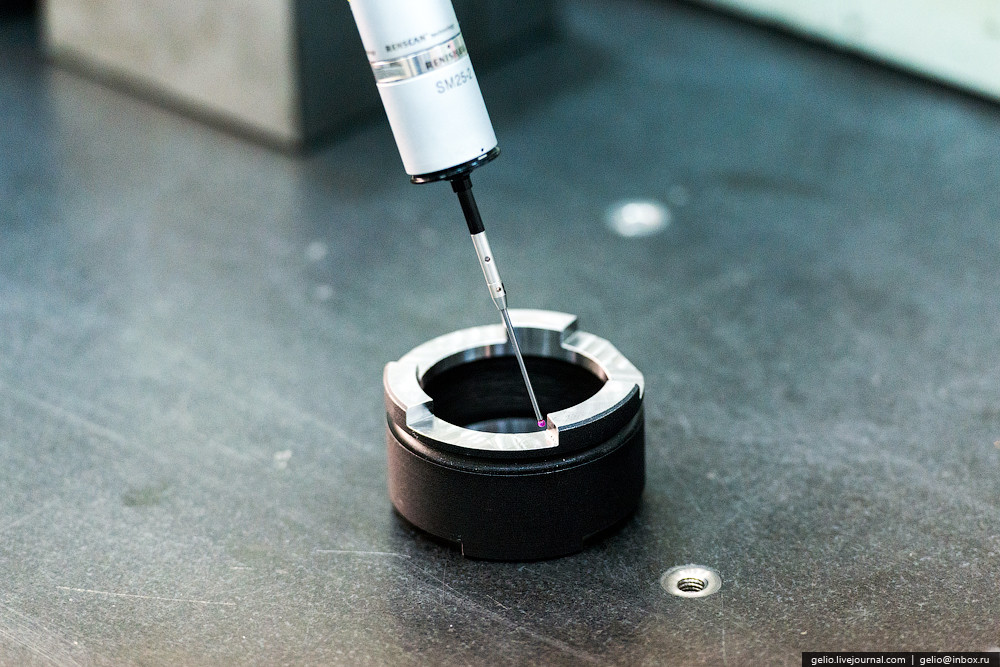

16. Автоматизированное средство измерения улавливает мельчайшие отклонения от нормы. Детали современного двигателя и инструмента должны быть изготовлены с предельно точным соблюдением всех размеров.

17. Вакуумная цементация.

Автоматизация процессов всегда предполагает уменьшение затрат и повышение качества выполняемых работ. Это относится и к вакуумной цементации. Для цементации - насыщения поверхности деталей углеродом и повышения их прочности - используются вакуумные печи Ipsen.

18. Для обслуживания печи достаточно одного работника. Детали проходят химико-термическую обработку в течение нескольких часов, после чего становятся идеально прочными. Специалисты УМПО создали собственную программу, которая позволяет осуществлять цементирование с повышенной точностью.

19. Литейное производство

Производство в литейном цехе начинается с изготовления моделей. Из специальной массы прессуются модели для деталей разных размеров и конфигураций с последующей ручной отделкой.

20. На участке изготовления выплавляемых моделей работают преимущественно женщины.

21. Облицовка модельных блоков и получение керамических форм — важная часть технологического процесса литейного цеха.

22. Перед заливкой керамические формы прокаливаются в печах.

23. Керамическая форма прокалена – далее её ждёт заливка сплавом.

24. Так выглядит залитая сплавом керамическая форма.

25. «На вес золота» - это о лопатке с монокристаллической структурой. Технология производства такой лопатки сложная, но и работает эта дорогая во всех отношениях деталь гораздо дольше. Каждая лопатка «выращивается» с использованием специальной затравки из никеле-вольфрамового сплава.

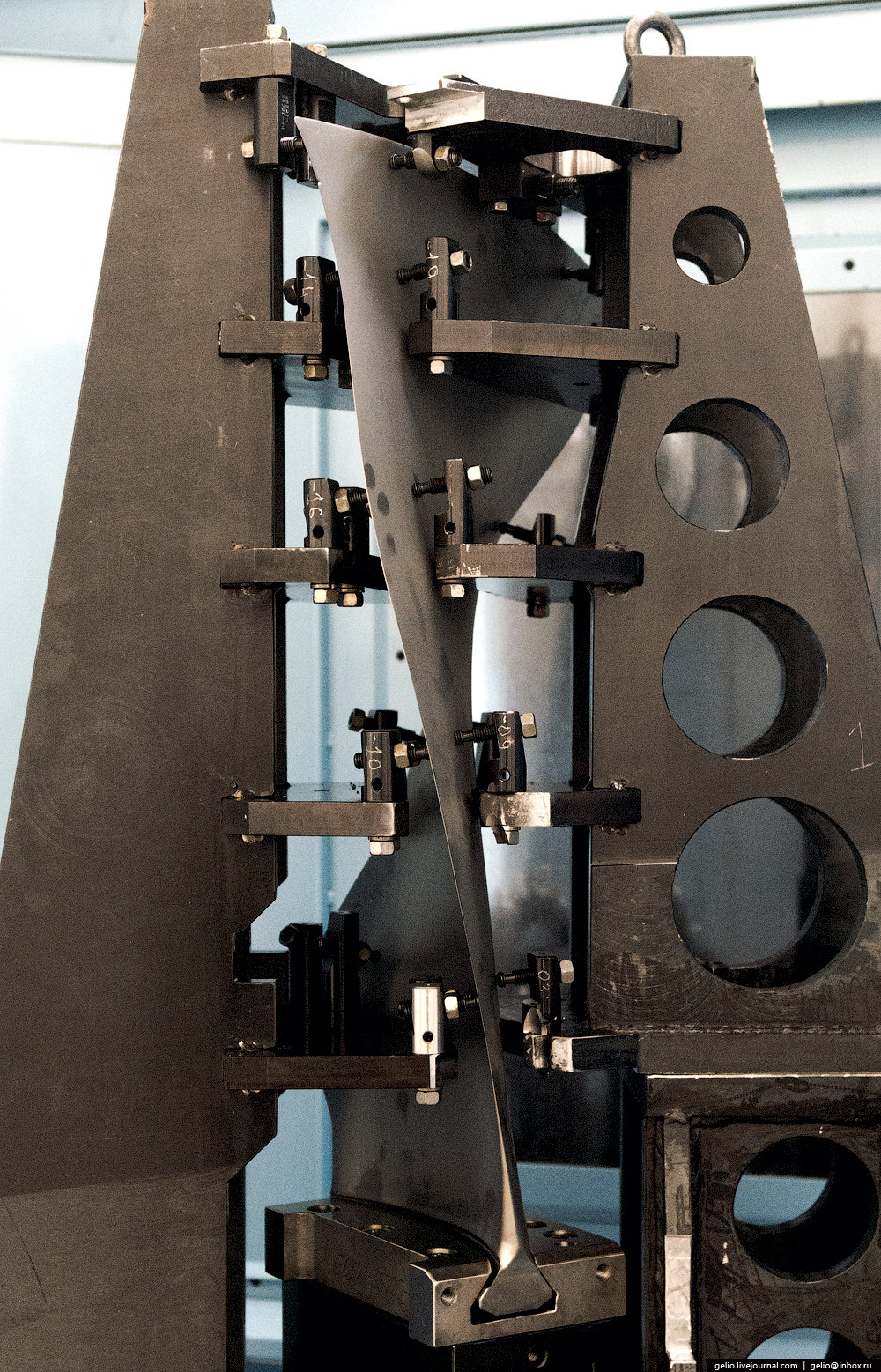

26. Участок обработки полой широкохордной вентиляторной лопатки

Для производства полых широкохордных вентиляторных лопаток двигателя

ПД-14 — движущей установки перспективного гражданского самолёта МС-21 -

создан специальный участок, где осуществляется вырезка и механическая обработка заготовок из титановых плит, окончательная механическая обработка замка и профиля пера лопатки, включая его механическую шлифовку и полировку.

27. На четырёхкоординатном горизонтальном обрабатывающем центре внедрена технология окончательной обработки торца пера лопатки на приспособлении, спроектированном и изготовленном в УМПО, - ноу-хау предприятия.

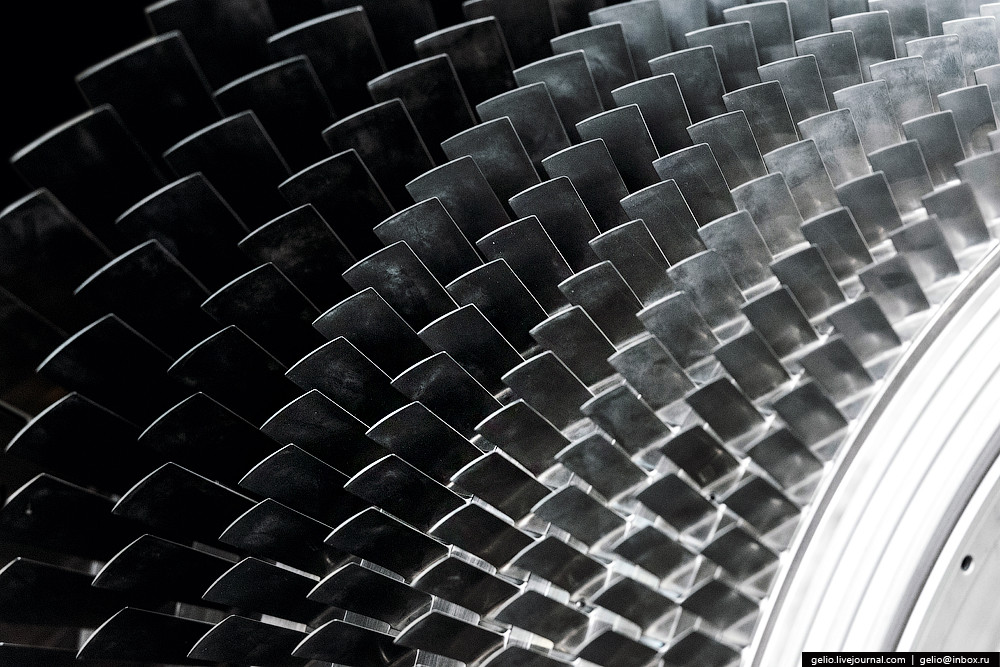

28. Комплекс производства роторов турбины и компрессора (КПРТК) — это локализация имеющихся мощностей для создания основных составляющих элементов реактивного привода.

29. Сборка роторов турбины — трудоёмкий процесс, требующий особенной квалификации исполнителей. Высокая точность обработки соединения «вал-диск-носок» - гарантия долгосрочной и надёжной работы двигателя.

30. Многоступенчатый ротор собирается в единое целое именно в КПРТК.

31. Балансировку ротора осуществляют представители уникальной профессии, которой в полной мере можно овладеть только в заводских стенах.

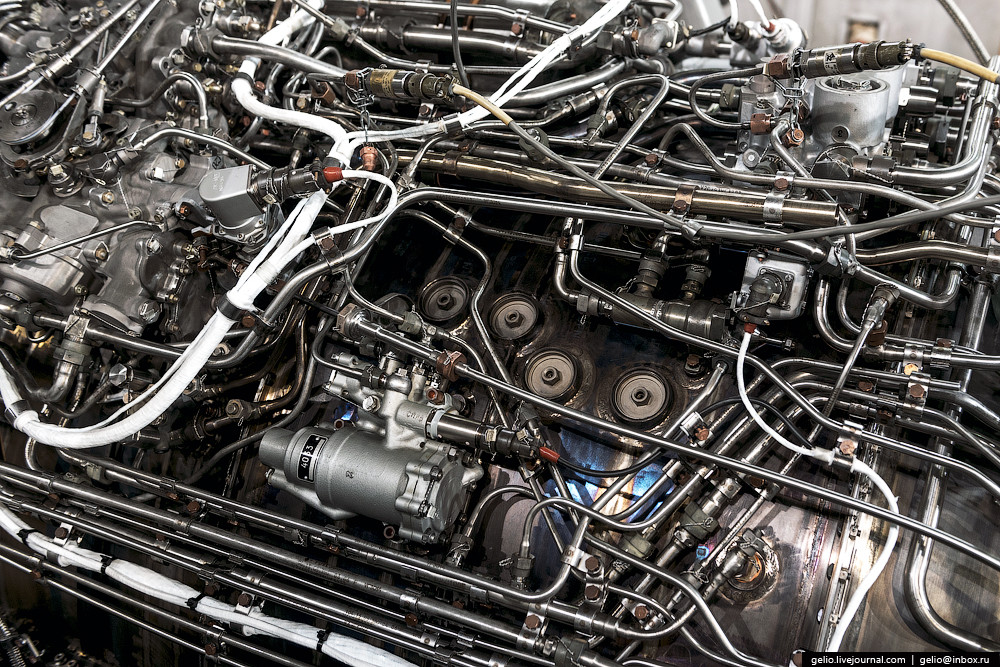

32. Производство трубопроводов и трубок

Чтобы все агрегаты двигателя слаженно функционировали — компрессор нагнетал, турбина крутилась, сопло прикрывалось или открывалось, нужно подавать им команды. «Кровеносными сосудами» сердца самолёта считаются трубопроводы — именно по ним передаётся самая разная информация. В УМПО есть цех, который специализируется на изготовлении этих «сосудов» - разнокалиберных трубопроводов и трубок.

33. На мини-заводе по производству трубок требуется ювелирная ручная работа — некоторые детали являются настоящими рукотворными произведениями искусства.

34. Многие операции по трубогибу выполняет и станок с числовым программным управлением Bend Master 42 MRV. Он гнёт трубки из титана и нержавеющей стали. Сначала определяют геометрию трубы по бесконтактной технологии с помощью эталона. Полученные данные отправляют на станок, который производит предварительное сгибание, или на заводском языке — гиб. После производится корректировка и окончательный гиб трубки.

35. Так выглядят трубки уже в составе готового двигателя — они оплетают его, как паутина, и каждая выполняет свою задачу.

36. Окончательная сборка.

В сборочном цехе отдельные детали и узлы становятся целым двигателем. Здесь трудятся слесари механосборочных работ высочайшей квалификации.

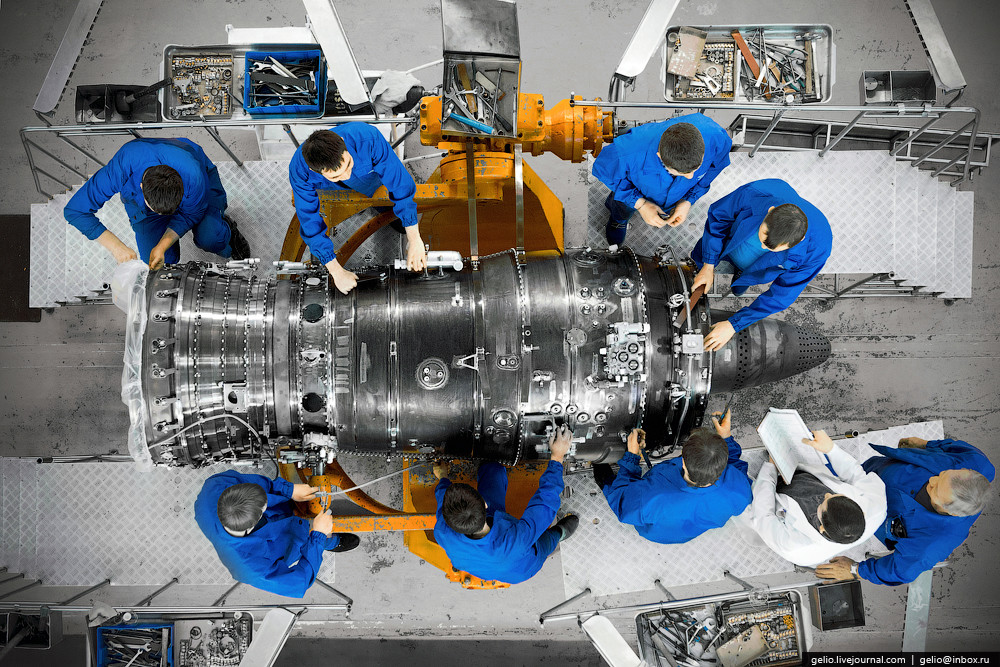

37. Собранные на разных участках цеха крупные модули стыкуются сборщиками в единое целое.

38. Конечным этапом сборки является установка редукторов с топливно-регулирующими агрегатами, коммуникаций и электрооборудования.

39. Производится обязательная проверка на соосность (для исключения возможной вибрации), центровка, так как все детали поставляются из разных цехов.

40. После предъявительских испытаний двигатель возвращается в сборочный цех на разборку, промывку и дефектацию. Сначала изделие разбирают и промывают бензином. Затем — внешний осмотр, замеры, специальные методы контроля. Часть деталей и сборочных единиц направляется для такого же осмотра в цехи-изготовители. Потом двигатель собирают вновь - на приёмо-сдаточные испытания.

41. Слесарь-сборщик собирает крупный модуль.

42. Слесари МСР выполняют сборку величайшего творения инженерной мысли XX века — турбореактивного двигателя - вручную, строго сверяясь с технологией.

43. Управление технического контроля отвечает за безупречное качество всей продукции. Контролёры работают на всех участках, в том числе — и в сборочном цехе.

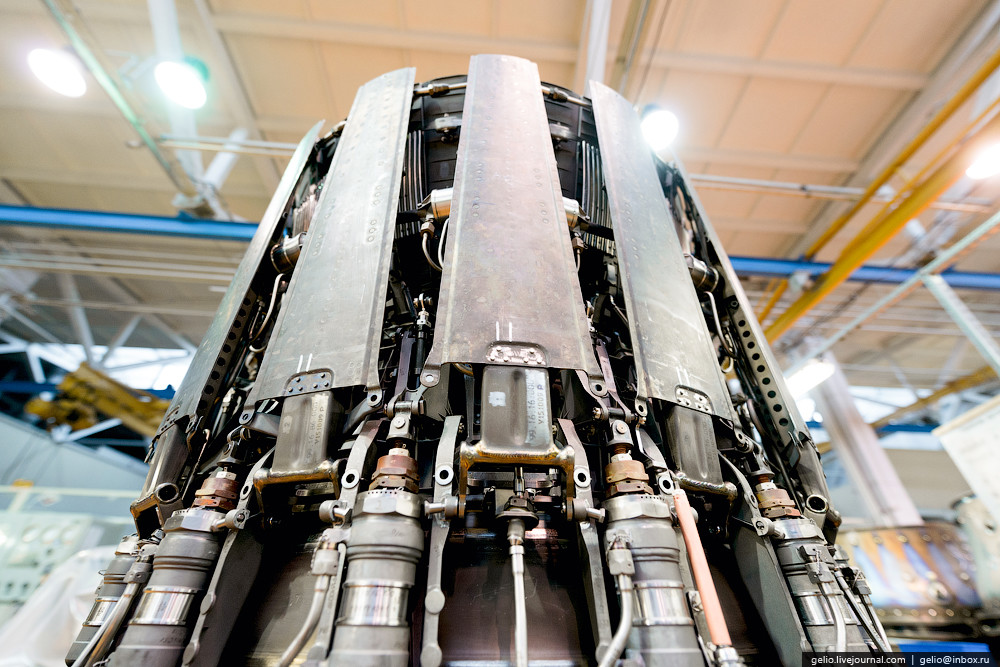

44. На отдельном участке собирают поворотное реактивное сопло (ПРС) — важный элемент конструкции, отличающий двигатель АЛ-31ФП от его предшественника АЛ-31Ф.

45. Ресурс работы ПРС — 500 часов, а двигателя — 1000, поэтому сопел нужно делать в два раза больше.

46. На специальном мини-стенде проверяют работу сопла и его отдельных частей.

47. Двигатель, оснащённый ПРС, обеспечивает самолёту большую манёвренность. Само по себе сопло выглядит довольно внушительно.

48. В сборочном цехе имеется участок, где выставлены эталонные образцы двигателей, которые изготавливались и изготавливаются последние 20-25 лет.

49. Испытания двигателей.

Испытание авиационного двигателя – завершающий и очень ответственный этап в технологической цепочке. В специализированном цехе осуществляются предъявительские и приёмо-сдаточные испытания на стендах, оснащённых современными автоматизированными системами управления технологическими процессами.

50. В ходе испытаний двигателя используется автоматизированная информационно-измерительная система, состоящая из трех компьютеров, объединенных в одну локальную сеть. Испытатели контролируют параметры двигателя и стендовых систем исключительно по показаниям компьютера. В режиме реального времени производится обработка результатов испытания. Вся информация о проведенных испытаниях хранится в компьютерной базе данных.

51. Собранный двигатель проходит испытания согласно технологии. Процесс может занимать несколько суток, после чего двигатель разбирают, промывают, дефектируют.

52. Вся информация о проведённых испытаниях обрабатывается и выдаётся в виде протоколов, графиков, таблиц, как в электронном виде, так и на бумажном носителе.

53

54. Внешний вид испытательного цеха: когда-то гул испытаний будил всю округу, теперь наружу не проникает ни один звук.

55. Цех № 40 — место, откуда вся продукция УМПО отправляется заказчику. Но не только — здесь осуществляется окончательная приёмка изделий, агрегатов, входной контроль, консервация, упаковка.

56. Двигатель АЛ-31Ф отправляется на упаковку.

57. Двигатель ожидает аккуратное обёртывание в слои упаковочной бумаги и полиэтилена, но это не всё.

58. Двигатели помещаются в спроектированную для них специальную тару, которая маркирована в зависимости от типа изделия. После упаковки идёт комплектация сопроводительной технической документацией: паспортами, формулярами и пр.

59. Двигатель в действии!

Интересные материалы:

LG показала уникальный настенный 55-дюймовый OLED-дисплей (2 фото) Крепость по имени «КВ» (9 фото)nlo-mir.ru

Cтраница 1

Изготовление двигателя требует определенных затрат ценных материалов, и желательно использовать их как можно полнее. [1]

На изготовление двигателя Стирлинга затрачивается приблизительно такое же время, как и на изготовление других двигателей, однако квалификация персонала должна быть выше по упомянутым выше причинам. Хотя время, затрачиваемое при сборке, возможно, и такое же, как при сборке других двигателей, распределение этого времени по отдельным операциям будет иным, и, разумеется, это может повлиять на общую стоимость. Соображения, высказанные в этом кратком обсуждении, подтверждаются данными, приведенными в табл. 1.13 и 1.14. Суммарное время, затрачиваемое на изготовление одного двигателя, принято равным 10 ч независимо от типа двигателя. [3]

Для изготовления двигателей электроподвижного состава применяются круглые и прямоугольные провода марки ПЭТВСД, имеющие эмалевую и стеклянную изоляцию. [4]

Процесс изготовления двигателя включает в себя намотку камеры сгорания двигателя стекловолокнистой ровницей, пропитанной эпоксидной смолой. Применяется также и продольная намотка лентами или подобным материалом. Лента представляет собой переплетенную ровницу с минимальным количеством перегибов. Камера сгорания ракеты Атлас имеет толщину стенки в среднем приблизительно 4 7 мм. [5]

Стоимость изготовления двигателя Стирлинга выше стоимости изготовления двигателя внутреннего сгорания, однако стоимость его эксплуатации меньше ( разд. [6]

При изготовлении двигателя предусматриваются такие диаметры статора и ротора, которые позволили бы иметь предварительный натяг в паре порядка 0 2 - 0 6 мм. Эта величина натяга является оптимальной, определяемой соотношением механических и гидравлических потерь в машине. [7]

При изготовлении двигателей внутреннего сгорания ( картеров и подвижных частей) алюминий применяют благодаря его хорошей пластичности и высокой теплопроводности. [9]

По договоренности возможно изготовление двигателей и на другие напряжения. [10]

Конструкция и технология изготовления двигателей - главный фактор, определяющий угар масла и общий его расход. [11]

Самой сложной операцией изготовления двигателя с печатной обмоткой является получение надежной обмотки, не отслаивающейся от диска и стойкой против изнашивания ее щетками. [12]

Самой сложной операцией изготовления двигателя с печатной обмоткой - является получение надежной обмотки, не отслаивающейся от диска и стойкой против изнашивания ее щетками. [13]

При проектировании и изготовлении двигателей и машин необходимо определить условия, при которых было бы обеспечено жидкостное трепие, и добиться их осуществления. [14]

В отдельных случаях допускается изготовление двигателей на напряжение 3000 В для мощностей, указанных в таблице для двигателей с номинальным напряжением 6000 В. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Изобретение относится к двигателестроению и может быть использовано в поршнях преимущественно автомобильных ДВС. Головка поршня имеет вставку, выполненную из каркасного композиционного материала алюминиевый сплав - тугоплавкий карбид или алюминий - тугоплавкий карбид с объемным содержанием тугоплавкого карбида 40-75 об.%. В качестве тугоплавких карбидов, входящих в состав каркасного композиционного материала, используют карбид титана или карбид бора. В одном из вариантов технического решения состав сплава в составе композиционного материала может не совпадать с составом сплава, из которого выполнены остальные части поршня, в том числе и юбка поршня. Приведен способ изготовления такого поршня. Использование изобретения обеспечивает создание поршней для ДВС, головка которого обладает высокой жаропрочностью и твердостью при высоких температурах. Тем самым открываются возможности форсирования двигателей с такими поршнями. 2 с. и 5 з.п. ф-лы, 1 табл.

Изобретение относится к металлургии и может быть использовано в автомобилестроении.

Известно, что для обеспечения эффективности работы двигателей внутреннего сгорания поршни для них целесообразно изготавливать из сплавов с низкой плотностью, прежде всего алюминиевых сплавов. Однако, кроме низкой плотности, к материалу предъявляются еще ряд дополнительных требований, таких как прочность при повышенных (до 300-400oС) температурах, повышенная твердость. Поэтому в автомобилестроении чаще используют сплавы алюминия, легированные кремнием, например, АК18, АЛ25. В конструкции поршня можно выделить две части: головку и юбку. Головка поршня, т.е. часть, непосредственно примыкающая к камере сгорания, испытывает наибольшие термические воздействия. В связи с этим в перспективных конструкциях поршней для повышения термостойкости головки поршня ее изготавливают из композиционных материалов, армируя алюминиевые сплавы тугоплавкими веществами. Так, известен поршень двигателя внутреннего собрания, описанный в патенте РФ 2116487, кл. F 02 F 3/00, опубл. 27.07.1998. Поршень, в том числе и его головка, изготовлен из матричного композиционного материала: алюминиевого сплава, армированного частицами карбида кремния или оксида алюминия. Авторы патента отмечают, что использование композиционного материала позволяет улучшить тепловое состояние поршня, уменьшить его плотность, повысить износостойкость. Однако в матричных композитах свойства в большой степени определяются металлической матрицей и, как следствие, существенно ухудшаются при повышенных температурах. В качестве наиболее близкого технического решения авторы выбрали патент США 4920864 "Reinforced piston" (кл. F 02 F 3/06, 1 мая 1990). Описанный в патенте поршень имеет головку, изготовленную из сплава (Al, Mg, Ni) и имеющую вставку, армированную волокнами из группы: силикат алюминия, оксид алюминия, карбид алюминия, нитрид алюминия, бор, карбид бора, графит. Волокна могут быть ориентированы в различных направлениях. Армирование волокнами обеспечивает повышение механических и теплофизических характеристик головки поршня. Однако жаропрочность описанных материалов недостаточна для обеспечения возрастающих требований к поршням. Описанный в патенте США 4920864 поршень получают методами литья, преимущественно с кристаллизацией под давлением. Для этого в литейную форму помещают заготовку из волокон, которой придана требуемая форма, соответствующая области армирования сплава в головке поршня. После этого форму заливают металлическим сплавом и осуществляют формование поршня с приложением давления. В ходе процесса волокнистая заготовка пропитывается алюминиевым сплавом, образуя тем самым композиционный материал алюминиевый сплав/волокна, локализованный в головке поршня, что ограничивает применение поршня. Недостатками известного технического решения является относительно невысокая жаропрочность головки поршня. Это связано с матричной структурой сформированного композиционного материала, особенности которой обсуждались ранее. Задачей изобретения является повышение жаропрочности головки поршня. Предлагаемое техническое решение состоит в том, что головка поршня имеет вставку, выполненную из каркасного композиционного материала алюминиевый сплав - тугоплавкий карбид или алюминий - тугоплавкий карбид с объемным содержанием тугоплавкого карбида 40-75 об.%. В качестве тугоплавких карбидов, входящих в состав каркасного композиционного материала, используют карбид титана или карбид бора. В одном из вариантов технического решения состав сплава в составе композиционного материала может не совпадать с составом сплава, из которого выполнены остальные части поршня, в том числе и юбка поршня. Предлагаемое техническое решение раскрывает также способ изготовления описанного поршня. Способ состоит в том, что используют вставку из каркасного композиционного материала, состав которого описан нами выше, устанавливают в литьевую форму (преимущественно для литья с кристаллизацией под давлением). Затем осуществляют литье в указанную форму. При этом предпочтительно, если вставка из композиционного материала предварительно нагрета до температуры, превышающей температуру плавления алюминиевого сплава в составе композиционного материала. В одном из вариантов реализации способа вставку из каркасного композиционного материала или одну ее сторону покрывают (плакируют) слоем алюминия или алюминиевым сплавом. Интервалы объемного содержания тугоплавкого карбида (40-75%) в составе композиционного материала связаны с технологическими возможностями изготовления вставок. При содержании карбида вне указанных интервалов возникают сложности при получении каркасного композита. Сущность предлагаемого технического решения состоит в следующем. Жаропрочную вставку в составе поршня выполняют из каркасного композиционного материала. Структура такого композита включает два взаимопроникающих каркаса - карбида и металла. То есть карбидная фаза представляет собой континуум, распространяющийся на весь объем композиционного материала, а металлическая фаза сформирована другим континуумом, также во всем объеме материала. Тем самым вставка сохраняет свою целостность даже при температурах, превышающих температуру плавления металла в его составе (в отличие от матричных композиционных материалов, описанных в известных технических решениях) за счет сохранения прочности карбидным каркасом. Каркасные композиционные материалы в данном техническом решении состоят из карбида титана или карбида бора и алюминия или его сплавов. Такая комбинация составов обеспечивает хорошее сочетание свойств в композиционном материале. Процесс получения вставки из каркасного композиционного материала указанных составов можно разбить на две основные стадии: получение пористого полуфабриката из карбидного материала и его пропитка алюминиевыми сплавами. Пористый карбидный полуфабрикат может быть получен спеканием частиц соответствующего карбида при высоких температурах, в том числе и с использованием активаторов спекания. Другим вариантом его получения является формирование заготовки из порошка металла (титан) или неметалла (бор) или их смесей с соответствующими карбидами (TiC, B4C), введение в заготовку необходимого количества пироуглерода разложением углеводородов при повышенных температурах и последующая термообработка для протекания процесса взаимодействия порошков титана или бора с образованием карбида. В последнем варианте все стадии происходят практически без изменения формы и размеров заготовки, сформованной из порошка, а полученные пористые карбидные системы обладают хорошей прочностью. После получения пористого полуфабриката его пропитывают алюминиевыми сплавами (или алюминием), например, при 1200oС в вакуумной печи, расплавляя алюминиевый сплав на поверхности карбидного полуфабриката. Изготовление поршня двигателя внутреннего сгорания осуществляют методом литья, предпочтительно литьем с кристаллизацией под давлением. Вставку из каркасного композиционного материала, изготовленную описанным выше способом, предварительно нагревают до температуры, превышающей температуру плавления алюминиевого сплава или алюминия, входящего в структуру, а затем устанавливают в форму для литья, точнее фиксируют вставку в том месте литейной формы, в котором будет формироваться головка поршня. После этого в форме реализуют процесс литья алюминиевого сплава, аналогичный описанным в известных технических решениях. Итогом этого является изготовление поршня, имеющего вставку из каркасного композиционного материала в его головке. Применение предварительного прогрева вставки обеспечивает очень высокую адгезию вставки со сплавом корпуса головки. Действительно, в этом случае происходит диффузное взаимодействие двух жидких алюминиевых сплавов: одного внутри материала, а другого - вне его, что приводит к обеспечению высокой адгезии на границе раздела вставка/сплав после кристаллизации алюминиевого сплава. Для повышения адгезии на границе раздела вставка/сплав в некоторых случаях целесообразно применять вставку, предварительно покрытую (плакированную) слоем алюминия или алюминиевого сплава. Плакирование может быть осуществлено на всей поверхности вставки или только на одной из ее сторон. Покрытие слоем алюминия осуществляют путем обработки вставки в алюминиевом сплаве или другими известными приемами. Кроме того, получение слоя алюминия на поверхности вставки может быть совмещено со стадией получения каркасного композиционного материала. В этом случае избыток алюминия или алюминиевого сплава, оставшегося на поверхности вставки после стадии пропитки, не удаляют. Важно отметить, что предлагаемый способ позволяет использовать при изготовлении вставки одни типы алюминиевых сплавов (например, те, которые лучше пропитывают пористый карбидный полуфабрикат или имеют более высокую жаростойкость), а для формирования других частей поршня применять другие алюминиевые сплавы (например, обеспечивающие низкий коэффициент трения в области юбки поршня). Введение в камеру сгорания (в составе головки поршня) карбидов переходных элементов, в частности карбида титана, может в ряде случаев приводить к повышению интенсивности сгорания топлива за счет каталитических свойств карбида титана, что выражается не только в повышении кпд двигателя, но и снижению уровня токсичных выбросов. Следующие примеры характеризуют сущность изобретения. Пример 1. Используют вставку из каркасного композиционного материала карбид титана/сплав алюминий-кремний (содержание кремния 13 мас.%) размером 50 мм, h= 5 мм. Объемное содержание карбида титана в композите 50 об.%. Вставку нагревают до температуры 750oС и затем помещают в литейную форму. В форму заливают сплав АЛ25 (Al-основа, Mg-1%,Si-12%, Mn-0.5%, Cu-2%, Ni-1%), форму закрывают и в форме с помощью пресса создают давление 175 МПа. После выдержки 30 с форму разбирают. В результате литья с кристаллизацией под давлением (жидкой штамповки) получают заготовку поршня, имеющую вставку в головке. Заготовку поршня обрабатывают на металлообрабатывающих станках до конечных размеров и формы, получая тем самым поршень, головка которого имеет на верхней поверхности вставку из каркасного композиционного материала алюминиевый сплав - карбид титана. Проведенные механические испытания прочности сцепления композиционной вставки с головкой поршня показали, что разрушение происходит по композиционной вставке, а не по границе раздела вставка/поршень. Следовательно, прочность адгезионной связи композиционной вставки с поршнем превышает прочность материала самой вставки. Для оценки свойств поверхности головки поршня из нее вырезаны образцы для проведения физико-механических испытаний. Полученные результаты представлены в таблице. Из таблицы видно, что головка поршня в соответствии с предложенным техническим решением значительно превосходит по своим свойствам материалы-аналоги. Пример 2. Пример осуществляют аналогично примеру 1, только в качестве вставки из каркасного композиционного материала используют вставку, изготовленную из каркасного композита карбид бора/алюминий-кремний (содержание кремния 13 мас.%). Свойства материала головки поршня представлены в таблице. Степень упрочнения головки поршня можно оценить по соотношению прочностей материалов вставок и самого поршня при повышенных температурах. Как видно из таблицы, для материала TiC/(Al-13%Si) параметр (

50 мм, h= 5 мм. Объемное содержание карбида титана в композите 50 об.%. Вставку нагревают до температуры 750oС и затем помещают в литейную форму. В форму заливают сплав АЛ25 (Al-основа, Mg-1%,Si-12%, Mn-0.5%, Cu-2%, Ni-1%), форму закрывают и в форме с помощью пресса создают давление 175 МПа. После выдержки 30 с форму разбирают. В результате литья с кристаллизацией под давлением (жидкой штамповки) получают заготовку поршня, имеющую вставку в головке. Заготовку поршня обрабатывают на металлообрабатывающих станках до конечных размеров и формы, получая тем самым поршень, головка которого имеет на верхней поверхности вставку из каркасного композиционного материала алюминиевый сплав - карбид титана. Проведенные механические испытания прочности сцепления композиционной вставки с головкой поршня показали, что разрушение происходит по композиционной вставке, а не по границе раздела вставка/поршень. Следовательно, прочность адгезионной связи композиционной вставки с поршнем превышает прочность материала самой вставки. Для оценки свойств поверхности головки поршня из нее вырезаны образцы для проведения физико-механических испытаний. Полученные результаты представлены в таблице. Из таблицы видно, что головка поршня в соответствии с предложенным техническим решением значительно превосходит по своим свойствам материалы-аналоги. Пример 2. Пример осуществляют аналогично примеру 1, только в качестве вставки из каркасного композиционного материала используют вставку, изготовленную из каркасного композита карбид бора/алюминий-кремний (содержание кремния 13 мас.%). Свойства материала головки поршня представлены в таблице. Степень упрочнения головки поршня можно оценить по соотношению прочностей материалов вставок и самого поршня при повышенных температурах. Как видно из таблицы, для материала TiC/(Al-13%Si) параметр ( вставки/

вставки/ АЛ25) при 300oС равен 2,8, а при 400oС - 15,5. Для материала B4C/(Al-13%Si) соответственно 2,7 и 11. В [1] описана технология изготовления отливок поршней из сплава АЛ3О (Al-основа, Mg-1%, Si-12%, Cu-1.5%, Ni-1%) с головкой, упрочненной муллитокремнеземом. Такое техническое решение аналогично описанному в патенте США 4920864. Данные по прочности, приведенные в [1], показывают, что степень упрочнения головки поршня материалом АЛ30+17% муллитокремнезем при 350oС равна 1,6, что значительно ниже значений, полученных для материалов, получаемых согласно предлагаемому техническому решению. Таким образом, использование предлагаемого технического решения обеспечивает создание поршней для двигателей внутреннего сгорания, головка которого обладает высокой жаропрочностью и твердостью при высоких температурах. Тем самым открываются возможности форсирования двигателей с такими поршнями. Источники информации 1. Хаюров С. С., Аксенов А.А., Золотаревский B.C. Волокнистые композиционные материалы на основе алюминиевых сплавов для поршней двигателей внутреннего сгорания, получаемых кристаллизацией под давлением. - Технология легких сплавов, 1993, 12, с. 68-72.

АЛ25) при 300oС равен 2,8, а при 400oС - 15,5. Для материала B4C/(Al-13%Si) соответственно 2,7 и 11. В [1] описана технология изготовления отливок поршней из сплава АЛ3О (Al-основа, Mg-1%, Si-12%, Cu-1.5%, Ni-1%) с головкой, упрочненной муллитокремнеземом. Такое техническое решение аналогично описанному в патенте США 4920864. Данные по прочности, приведенные в [1], показывают, что степень упрочнения головки поршня материалом АЛ30+17% муллитокремнезем при 350oС равна 1,6, что значительно ниже значений, полученных для материалов, получаемых согласно предлагаемому техническому решению. Таким образом, использование предлагаемого технического решения обеспечивает создание поршней для двигателей внутреннего сгорания, головка которого обладает высокой жаропрочностью и твердостью при высоких температурах. Тем самым открываются возможности форсирования двигателей с такими поршнями. Источники информации 1. Хаюров С. С., Аксенов А.А., Золотаревский B.C. Волокнистые композиционные материалы на основе алюминиевых сплавов для поршней двигателей внутреннего сгорания, получаемых кристаллизацией под давлением. - Технология легких сплавов, 1993, 12, с. 68-72.Формула изобретения

1. Поршень двигателя внутреннего сгорания, выполненный из алюминиевого сплава и содержащий головку со вставкой из композиционного материала и юбку, отличающийся тем, что вставка выполнена из каркасного композиционного материала алюминиевый сплав - тугоплавкий карбид или алюминия - тугоплавкий карбид с объемным содержанием тугоплавкого карбида 40-75 об.%. 2. Поршень по п.1, отличающийся тем, что в качестве тугоплавкого карбида используют карбид титана или карбид бора. 3. Поршень по п. 1, отличающийся тем, что состав алюминиевого сплава, входящего в материал вставки, не совпадает с составом алюминиевого сплава, из которого выполнена остальная часть поршня. 4. Способ изготовления поршня двигателя внутреннего сгорания из алюминиевого сплава, содержащего юбку и головку со вставкой из композиционного материала, методом литья в форму преимущественно с кристаллизацией под давлением, отличающийся тем, что предварительно перед началом процесса литья в форму помещают вставку из каркасного композиционного материала алюминиевый сплав - тугоплавкий карбид или алюминий - тугоплавкий карбид с объемным содержанием тугоплавкого карбида 40-75 об.%. 5. Способ по п. 4, отличающийся тем, что перед началом процесса литья вставку из каркасного композиционного материала предварительно нагревают до температуры, превышающей температуру плавления алюминиевого сплава или алюминия в составе каркасного композиционного материала. 6. Способ по п.4 или 5, отличающийся тем, что для литья используют алюминиевый сплав, состав которого не совпадает с составом алюминиевого сплава, входящего в материал вставки. 7. Способ по любому из пп.4-6, отличающийся тем, что помещаемая в форму вставка из каркасного композиционного материала или по меньшей мере одна из ее сторон покрыта слоем алюминия или алюминиевого сплава.РИСУНКИ

Рисунок 1www.findpatent.ru