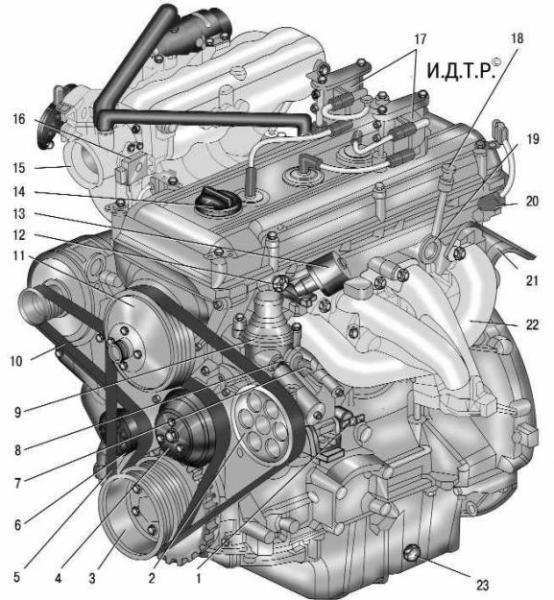

Двигатели, ЗМЗ 406 рядные, четырехцилиндровые, карбюраторные с микропроцессорным управлением зажиганием.

Ремонт двигателя 406 является серьёзной и ответственной операцией. Если у вас нет достаточно опыта, лучше обратиться на станцию. Как сделать ремонт двигателя 406 подробно написано в инструкции автомобиля.

Перечень деталей, которые подлежат замене, каждый определяет сам.

набор инструментов (ключи, головки, воротки), динамометрический ключ и др.

Для разборки мотора потребуется много места, что бы разместить все детали, это поможет при установки, когда все под « рукой ». Также запоминаем, а лучше записываем, снимаемые провода. Чтобы не мешались, снимаем капот и стеклоочистители, чтобы не повредить накрываем передние крылья . Для легкого снятия мотора из моторного можно не снимать, достаточно положить куда-нибудь.

После снятия двигателя, можно помыть под капотом и нужно осмотреть повреждения проводов.

Для того что бы сделать расточку блока, отвозим на завод с маховиком и корзинкой сцепления. Для автомобиля это совсем на лишний процесс.

Расточив, моем детали керосином, выкручиваем четыре заглушки. В глухих резьбовых отверстиях не допустимо нахождение масла, тосола, мусора - т.к. жидкость не сжимается и резьба повредиться. Проверяем ГБЦ , т.е. плоскость прилегания к блоку, клапана, направляющие клапанов, меняем маслосъёмные колпачки.

ГБЦ не лишне отвезти на шлифовку на завод, поскольку слишком муторно и не удобно притирать 16 клапанов. Когда всё готово можно приступать к сборке двигателя.

При сборке важно работать с чистыми руками и инструментами. Болты, гайки и т.д. с плохой резьбой заменяем на новые, лучше не экономить. Затягивать надо без усилий - резьба легко может сорваться, а процесс восстановления очень сложный. Не лишним будет промазать герметиком все прокладки, а места прикосновения с ними протереть обезжирить растворителем.

В итоге мотор при работе будет чистый, ничего не будет подтекать.

Ложем ГБЦ вставим упорные полукольца КВ антифрикционным слоем наружу.

Закрываем крышками коленвал. Не перепутайте крышки местами. Так же устанавливаем шатуны. Закручиваем болты крышек ключом на 10-11 кгс•м.

За противовесы прокручиваем КВ, он должен вращаться легко, от руки, а не при помощи лома.

Далее устанавливаем задний сальник в держатель и прикручиваем его к ГБЦ, не забыв про прокладку. Внешнюю часть сальника смазываем герметиком, а пространство между рабочей кромкой и пыльником заполняем литолом.

Закручиваем маховик. Маховик на КВ ставится только в одном положении. Под болты устанавливается специальная шайба. Чтобы застопорить коленвал нужно между стенкой блока и противовесом засунуть ручку молотка.

Ставим распорную шайбу и новый подшипник носка первичного вала КПП.

Дальнейший ремонт двигателя 406, удобно вести, поставив блок на маховик.

Собираем шатунно-поршневую группу. В комплект новые поршней идут входят пальцы и стопорные кольца.

Перед сборкой поршень надо нагреть и смазать палец маслом. В поршень сразу устанавливаем одно стопорное кольцо, обязательно следим, чтобы они сели в свои канавки в поршне- чтобы не установить палец дальше, чем нужно. Надпись на поршне перед и выступ на нижней головке шатуна должны быть одинаково направлены.

Ставим стопорные кольца, обязательно следим, чтобы они сели в свои канавки в поршне. На упаковках колец есть схема их установки.

Собираем шатун и крышку. Обязательно смазываем в ГБЦ маслом цилиндры, делаем обжимку для колец.

Ставим блок наружу первым и четвёртым цилиндром . И устанавливаем поршни обратно.

До затяжки шатуна не пытайтись крутить поршень, а то нарушите замки колец. Устанавливаем кольца в блок,крышки,затягивая моментом 7-8 кгс•м.

Опять разворачиваем блок на 180°.

Тоже самое проделываем со 2 и 3 цилиндрами. Результат:

Вращение блока должно быть без особых усилий.

Далее устанавливаем шпонки, звёздочки КВ,сальник.

Вставляем промежуточный вал,смазав,обратно, валик привода маслонасоса. Закрываем крышку.

Затягиваем болты звездочек привода ГРМ.

Ставим поддоном к верху блок на подставку.

Устанавливаем сцепление, не забыв отцентровать диск первичным валом.

Закрепляем успокоителя с помощью болтов.Надеваем верхнюю цепь.

Закручиваем крышку с прокладкой, водяную помпу.

Затягиваем 6-гранник масляного насоса,затем устанавливаем насос и закрываем поддон, далее картер сцепления и усилитель.

Крепим стартёр, водяной фланец и датчик детонации.

Устанавливаем кронштейны подушек, рулевого усилителя.

Ставим передний сальник, смазав аналогично заднему, передний шкив.

устанавливаем ГБЦ, затягивая болты сначала моментом 5 кгс•м, потом 15 кгс•м.

Устанавливаем на место гидравлические компенсаторы клапанов, смазав их маслом, общую переднюю крышку с пластиковыми упорными полушайбами.

Потом 3-ю и 7-ю.Не забываем: впускные - 1,2,3,4, а выпускные - 5,6,7,8.

Бобышки, на которых выбиты номера, направлены к краям головки.

Дожимаем 3-ю и 7-ю и затягиваем болтами 3 кгс•м все остальные крышки.

С помощью ключа проверяем вращение валов.

Штифты валов должны находиться на горизонтальной линии и смотреть в разные стороны.

Ставим на цепь выпускную звёздочку, не допуская провисания верхней части цепи.

Устанавливаем верхний гидравлический натяжитель, аналогично нижнему.

Закрываем крышки: переднюю и заднюю,заполняем герметиком канавки маслоотражателя в крышке, привинчиваем её обратно.

Закручиваем клапанную крышку.

Все, теперь мотор полностью готов к установке на автомобиль.

Все, на этом ремонт двигателя 406 закончен.

Остается только установить его на автомобиль.

vsepoedem.com

Cтатья посвящена тюнингу двигателя внутреннего сгорания ЗМЗ 406.

Прежде всего хотелось бы отметить какие виды тюнинга существуют для данных двигателей. И начну я именно с чип-тюнинга, может быть конечно не совсем верно, но я хочу сначала дать представление о нем и для чего он нужен. Как уже всем наверно известно - это изменение программы управления двигателем.

Вот малый экскурс в теорию управления, постараюсь рассказать на доступном всем языке. Двигатель, как известно, имеет ряд основных датчиков, на показания которых опирается блок управления, и после вычислений дает команду на исполнительные механизмы. Если быть точнее, то основным датчиком в работе является датчик положения коленвала ДПКВ. С него блок управления берет данные не только о частоте вращения коленвала, а так же о его угловом положении, чтобы определять момент впрыска топлива и момент воспламенения. Входящий через впускной тракт воздух проходит через ДМРВ, который в свою очередь дает информацию ЭБУ (блоку управления) о кол-ве поступившего воздуха. ЭБУ на основе показаний расхода воздуха и текущих оборотов коленвала выбирает режимную точку, в которой задан состав топливо-воздушной смеси, с учетом различных коррекций вычисляет момент и время открытия форсунок. Так же по заданному углу опережения зажигания в данной режимной точке блок подает команду модулю зажигания, который дает искру. Собственно это основное. Далее идут разного типа ограничения. В частности ДМРВ работает только в достоверной зоне, в зоне обратных выбросов он не работает (эта зона больших дросселей и оборотов до 3500-4000 в заводском ПО). Там входящий воздух берется не с ДМРВ, а с прописанного в прошивке ЭБУ так называемого БАЗОВОГО ЦИКЛОВОГО НАПОЛЕНИЯ (БЦН). Точно также, в моменты изменения положения дросселя показания ДМРВ не стабильны, поэтому воздух опять же берется с БЦН. Из этого можно сделать вывод, что в режиме активного вождения (постоянные изменения положения дросселя, большие дроссели) сильное влияние на расчет длительности впрыска топлива, и как результат - динамику автомобиля, оказывает БЦН. А зависит Цикловое Наполнение от многих факторов, основные из которых: качество изготовления впускных и выпускных каналов головки блока цилиндров (ГБЦ), камеры сгорания, формы клапанов, распредвалов и углов их установки, впуска и выпуска.

Как известно, качество литья ГБЦ оставляет желать лучшего, углы установки фаз распредвалов гуляют прилично от мотора к мотору - поэтому и наполнения цилиндров от двигателя к двигателю прилично отличаются. И к чему это приводит? Правильно, это приводит к тому, что БЦН прописанное в заводской прошивке и поправка циклового наполения не соответствуют реальным, отсюда вытекают в некоторых точках завалы смеси, где-то обеднения - одним словом динамика становится хуже, чем может быть. Составы смеси, прописанные в прошивке, не соответствуют тем, которые получается на самом деле. Более того, очень часто характеристика ДМРВ различается от датчика к датчику, что абсолютно так же делает не оптимальными прописанные в программе настройки. Вот поэтому вроде бы одинаковые 406 моторы, укомплектованные вроде как одними и теми же датчиками едут по разному!

Отсюда можно сделать вывод: если настроить прошивку ЭБУ четко под заданный мотор, сделать все настройки оптимальными - двигатель уже покажется другим. При динамичной езде станет выше подхват, при спокойной плавной езде - снизится расход топлива. И это реальность! После грамотной отстройки прошивки, мощность стандартного двигателя на стендовом замере выросла со 131 л.с. до 143 л.с.

Если мы все хорошо прочитали вышеописанное, то должны были понять, что чип-тюнинг - коррекция и настройка программы управления должна проводиться под определенный мотор, его конфигурацию, его набор датчиков. Отсюда можно сделать следствие - если конфигурация мотора меняется, например другие распредвалы или ГБЦ, впуск/выпуск, то газодинамика мотора начинает сильно отличаться от стандартного, мотор даже при этом может выдавать меньшую мощность - поэтому здесь просто крайне необходима настройка программы управления.

Однако, вы можете задать вопрос:а как же вот в Интернет-магазине продаются прошивки уже готовые, если только выше было написано что под каждый мотор нужна своя прошивка?

Ответ на этот вопрос такой. За время работы с автомобилями, укомплектованными двигателем ЗМЗ 4062 и ЭБУ Микас 7.1, я выявил ряд закономерностей. А именно, после отстройки состава смеси на основе показаний датчика кислорода (лямбда-зонда), выяснилось что у большинства получается довольно похожая таблица поправки состава смеси, однако встречались моторы с совсем другими поправками. То есть, не знаю почему, но ребята на ЗМЗ видимо не удосужились проделать похожую работу, когда калибровали на заводе блок управления и не узнали, что в подавляющем большинстве на всех моторах идет переобогащение состава смеси в разных режимах. То есть составы смеси прописаны в прошивке одни, а на деле получаются богаче в мощностном режиме. А, как известно,атмосферный двигатель будет достигать наибольшей мощности при составе топливо-воздушной смеси 12.8-13.3:1,а наибольшей экономичности при 15-15.4:1.Однако тут много нюансов по этому поводу. В моем понимании, правильно выстроив состав смеси, и убедившись, что он действительно на выходе такой, как прописан в программе, необходимо далее подбирать углы опережения зажигания, которые бы давали максимальный крутящий момент при заданных составах смеси.

Думаю на данный момент пока достаточно про тему чип-тюнинга. Почему я начал именно с него, хотя не раз повторял, что ЕГО НАДО ДЕЛАТЬ ПОД ОПРЕДЕЛЕННОЕ ЖЕЛЕЗО, вы поймете попозже. А сейчас перейдем к другому виду тюнинга.

Хочу сразу предупредить, что здесь есть много вариантов, поэтому я хочу рассмотреть один из самых интересных - повышение мощности. Конструктивно двигатель имеет коэффициент R/S = 1.8 - отношение длины шатуна к диаметру коленвала (ходу поршня) - !!! не путать с отношением диаметра поршня к ходу поршня!!! - что характерно для высокооборотных двигателей. Чем выше этот коэффициент, тем "крутильнее" мотор и износ на высоких оборотах ниже. К сведению, у нормального довольно оборотистого мотора этот коэффициент 1.7. С этой точки зрения для дальнейшего тюнинга подходят двигатели 406 и 4052,40522 , а вот "407" и 409, имеющие коленвал уже 94мм, вместо 86мм - занизят волшебный коэффициент. Получается , что перед нами вообще почти кольцевой по конструкции мотор, но почему-то по характеру не совсем удавшийся… Загубили на заводе эту его черту !!! Конечно, для автомобиля такого как волга, подошел бы менее оборотистый двигатель, с большим крутящим моментом, как например 409 или вообще V8. Однако тема у нас про 406 мотор, и более того, в моем понимании, нам с вами, больше важна динамика автомобиля, а она определяется уже не крутящим моментом двигателя, а мощностью, которую двигатель передает на колеса. Именно мощностью на колесах. А что такое мощность? Да по физике, грубо, это работа за определенное время, а с другой стороны, мощность пропорциональна крутящему моменту, помноженному на соответствующие обороты коленвала.

Наверное, большинство из вас знает как выглядит внешняя скоростная характеристика двигателя ЗМЗ 4062 … максимальный крутящий момент двигатель имеет на оборотах 4000-4300 об/мин, а потом начинает спадать и причем прилично после 5500 об/мин. Соответственно максимальная мощность двигателя находится от 5000-5500 об/мин и потом тоже падает. Почему именно так, раз двигатель по конструкции высокооборотник? Об этом будет далее! А теперь главный в моем понимании подход. Сильно увеличить крутящий момент в его обычном диапазоне не удастся (это уже надо 409 или 8-цилиндровый тогда или турбокомпрессор), но зато можно заставить мотор не терять крутящий момент после 4000, заставить его либо дальше расти, либо хотя бы оставаться на высоком уровне. И какой же будет результат? А результат - значительное увеличение мощности двигателя (как уже было описано вначале). А вот теперь я вам расскажу о том, что вообще можно сделать с двигателем и какой будет результат.

Это вопрос хороший конечно. Отвечу сразу, если мы будем делать железный тюнинг, то явно уж не с чип-тюнинга! А то некоторые могут :-)))

Первым делом хочу сказать, что в данной статье я не буду рассматривать варианты наддува двигателя турбиной или мех.компрессором, так как это под силу не каждому, к тому же надо хорошо готовить для этого мотор! А это, как известно, денег стоит не малых. Может в следующий раз, как-нибудь напишу статью отдельно ( статья находится в разделе Статьи - ЗМЗ Турбо 230л.с. Начало пути.).

А мы с вами будем тюнить всё ещё наш атмосферный мотор. Прежде всего, необходимо довести его уже существующую конструкцию до ума, а потом уже изобретать дальше. Как я уже упоминал вначале, существуют дефекты литья, которые очень сильно препятствуют хорошему наполнению цилиндров. И в основном, они сосредоточены в Голове Блока Цилиндров. Если заглянуть во впускные и выпускные каналы головы - можно ужаснуться заводскому качеству. И не дай вам бог пальцем внутри поводить - можно обрезаться только в путь! А теперь представьте, как там будет хорошо воздушному потоку. Как на определенных скоростях его резать будет! А камеры сгорания разного объема как вам???

Поэтому первым делом требуется доработать голову, а именно устранить все дефекты, которые препятствуют правильному наполнению. Однако тут ещё выяснилось вот что. Завод говорил, что ставил туда пружины от 2108. А вы как думаете? Правильно, опять нас обманули. Вот именно, из- за этого то на стандартном моторе начинает после 5500 об/мин падать тяга уже. Не вопрос, мотор крутится дальше, но из-за зависания клапанов опять же наполнение становится меньше. Поэтому, ставим нормальные пружины от 2108! Вроде бы дефекты устранили, довели до одного объема ещё камеры сгорания всех цилиндров. Теперь можно идти дальше. Дальше в моем понимании надо бы облегчить клапана и изменить на них фаски, сделать их совсем другими. И после доработки седел и клапанов можем получить результат, схожий с установкой верховых распредвалов, то есть, как бы увеличивается ширина фазы открытия и подъем клапана. На самом деле это конечно не так, валы то стандартные со своим профилем кулачка, но эффект этот достигается именно из-за доработки клапанов. Доведя до ума камеру сгорания можно увеличить степень сжатия. На первых моторах она была 9.5, сейчас 9.3 - однако 10 можно сделать свободно при этом даже на 92 ездить. Хотя, я бы советовал для получения большей отдачи перейти на 95 бензин, после настройки под него программы, в обычных режимах можно получить небольшого снижения расхода топлива, по сравнению с 92, из за увеличенного времени горения.

На этом с головой можно остановиться. Этого вполне хватит для приличного увеличения мощности. К сожалению, цифры привести не могу, так как объективных измерений не проводили данной доработки. Что получаем на деле? А на деле на низах получаем такой же мотор, получаем более выраженный подхват на 4000, который всё продолжается и продолжается вплоть до 6000-6500 и только потом начинает угасать. В отсечку 7000 об/мин мотор влетает очень быстро. Так что вот она, какова на деле доработка ГБЦ. Увеличив момент на верхах, мы прилично подняли мощность. Мотор по характеру получился уже не таким как был, а самое интересное, что мы не ставили верховые валы, а оставили стоковые! Но самое главное, возвращаемся в начало статьи - обязательно провести настройку блока управления. Скажу, что если оставить заводскую - станет даже хуже чем было! Не забывайте про это.

На этом тюнинг не заканчивается, переходим дальше. Следующим этапом, я бы установил ресивер, который предлагает фирма PASSIK. На мой взгляд, после испытаний, могу сказать, что этот ресивер (по ихнему "Трамбоватор") сочетает в себе довольно оптимальные параметры для 406 мотора, причем как для стандартного, так и уже доведенного. Он имеет объем 3.8 литра примерно, внутри дудки конические длиной 6-7 см. Ставится он на коллектор стандартный, после пустяковой доработки. По идее, если так посмотреть на него, общая длина впуска уменьшилась, поэтому он должен быть высокооборотным, но с другой стороны, раз он имеет увеличенный объем, он должен сгладить пульсации на впуске и приподнять "низы". На деле получился как раз ресивер, который поднимает характеристику мотора почти во всем диапазоне больше чем на 10%. Я бы сказал это довольно хорошо, очень выгодно по критерию цена/результат!

в 2007 году были проведены испытания ресиверов - оценивалось реальное цикловое наполение двигателя (оно выстраивалось с помощью MOLT с учетом поправки по ШДК LM-1) с заводским ресивером и ресивером PASSIK и сравнивались результаты. Вобщем на низах графики ЦН совпали, на средних оборотах (до 3500 гдето) с ресивером PASSIK наблюдался провал в характеристике относмительно заводского на 3-5%, максимальные наполения остались практически неизменными, и только на верхах выше 5500 об/мин появилась небольшая прибавка 3-4%. Вобщем решать вам. А если кто упрекнет меня в том, что ЦН не показатель - надо стендовый замер, только он покажет картинку - тот подчеркнет свой непрофессионализм. Графики со стенда у меня тоже есть.

%%1%%

Но опять же , это всё станет доступным после перекалибровки прошивки. На данный момент существует комплекс по настройке двигателя ЗМЗ 406 с ЭБУ микас 7.1 практически любой степени форсировки. Как бы не врали датчики (а мы знаем они любят) - есть возможность всё это дело привести в порядок. А по новой методике отстройки углов зажигания по крутящему моменту можно точно подобрать требуемы углы. Это будет сравнимо уже с настройкой на нагрузочном стенде, но сами посудите, таких очень мало, они дорогущие - да и разоришься, если будешь настраивать на чьем-нибудь!

Фильтр нулевого сопротивления можно, даже нужно поставить, чтобы мотору дышалось легче при этом. Однако нельзя забывать про пропитку - иначе можно быстро загубить мотор. Не надо забывать тоже следующее, что все конусные фильтры любят закручивать поток, ускорять его на входе в ДМРВ. При этом, реально воздушный поток увеличивается не на столько, на сколько это может показать ДМРВ. Поэтому, необходимо немного скорректировать программу управления, чтобы не допустить переобогащения смеси из-за ошибки в показаниях расходомера. Особенно, это касается моторов, оснащенных блоками Микас 7.1 - …. 01 с "ниточным" ДМРВ.

За определенное время изменилось мнение насчет воздушного фильтра. Вместо нулевика рекомендуется оставлять заводской воздушный фильтр, однако полностью удалить металлический кожух ("кастрюлю"). Из за большого объема он создает сопротивление не больше чем обычный нулевик, при этом никакое обслуживание не требуется и степень очистки не страдает. Ещё по поводу впуска можно сделать кое-что интересное. А именно удлинить впускной тракт. Например, после ресивера подключить ДМРВ, к ДМРВ сразу фильтр нулевого сопротивления конусный в кожухе, а кожух подключить к трубе длиной 0.5-0.8м и диаметром порядка 100 мм. Все наверно скажут - удлинение впуска передвинет крутящий момент на низкие обороты, тем самым снизит момент на высоких. Да, по теории так и есть, зато на практике получим прибавку крутящего момента на низах, а вот на верхах ничего не потеряем. Это так вам по секрету, для общего развития, может пригодится:

Выпуск - немаловажная часть двигателя, и если кто не знает, помимо общей функции - отвода газов от двигателя и снижения громкости выхлопа, она должна ещё не создавать сопротивления газам. Но в моем понимании, если мы подходим всё ещё к процессу повышения мощности, мы должны знать ещё об одной функции - созданию резонанса. Кто из вас самый умный - может задать вопрос: какой резонанс, если перекрытия распредвалов не такие большие и подъемы в момент перекрытия тоже? Отвечу - я тоже так думал, но когда стал заниматься выхлопами, экспериментально получил, что резонанс всё таки будет, всё зависит от того как правильно сделать резонатор.

Все наверно знают как устроен штатный выхлоп. Особенно мне всегда нравилась заглушка посередине резонатора первого (пламегасителя как многие называют). Вот ведь это гениальность инженерной мысли! Они сделали классный резонатор тем самым, получив резонанс на 4000-4500 об/мин, который создает хорошие волны ударные и разряжения. Разряжение приходит обратно к выпускным клапанам на 4000-4500 об/мин, тем самым увеличивая наполнение цилиндров в момент перекрытия валов, но зато получаем провал в районе 3000-3500 об/мин и падение момента после 5000 об/мин. Это как раз приходят ударные волны, которые на этих оборотах наоборот уменьшают наполнение цилиндров. Более того, из- за этой заглушки, скорость выпуска сильно падает, и его работа сильно снижается, снижая при этом момент и соответственно мощность двигателя. Самым простым здесь является выбить эту заглушку. На деле получим, что мотор станет заметно легче раскручиваться, характеристика выровняется из за изменения резонансной длины, так как роль резонатора будет выполнять теперь глушитель (который перед задним мостом). Громкость практически не изменится. По крайней мере, я не заметил.

Но это ещё не всё насчет выхлопа. Опять же все мы знаем про приемные трубы "штаны". Есть с кастрюльным звуком, есть без. Новые "штаны" делают с пропилом фланца. А вы знаете из за чего "штаны" звенят? А звенят они в месте соединения 2-1. Завод очень неудачно спроектировал этот узел, так как он самый нагруженный. Здесь газы набирают давление и скорость из - за уменьшения проходного сечения! Было 2 х 51мм а стала всего одна 51мм труба. Завод как всегда поступил гениально! Нет, чтобы взять пример с финской системы FENNO-SET (бывшей METPELA MEFEX), он решил пропилить "штаны". Пропилил, треск убрал. Но какой ценой? Опять похоже на его заглушку в резонаторе. Только на этот раз, из-за пропила, газы в трубе начинают перетекать из за давления через пропил, встречаться с газами от других цилиндров, тормозя при этом их - тем самым уменьшая скорость газов, уменьшая нагрузку на слабое место, которое в свою очередь перестает звенеть. Конечно, на деле не всё так просто, там не газы, а волновые процессы уже, но я специально так написал, чтобы было на доступном языке.

Мне тут видится следующий вариант. Бесспорно, приемные трубы ставить надо финские, они грамотные, из-за того, что первичная часть укорочена, наблюдается небольшой прирост крутящего момента на средних оборотах. Они не звенят, из за того сделаны грамотно. Резонатор там стоит точно так же, как и на штатном выхлопе, настроенный на 4000-4500 об/мин. Однако внутри он сделан совсем по другому, я бы его назвал больше пламегасителем. Внутри вместо заглушки там аналог шайбы, грубо говоря она создает отражение волн, при этом не создавая большого сопротивления. Но отражатель слабенький, добротность низкая у него, поэтому нет ярко выраженного резонанса. Глушитель средний и глушитель оконечный (резонаторного типа) имеют пониженное сопротивление по сравнению со штатным выхлопом, поэтому мотор значительно веселее будет крутиться. Звук немного по приятней. Да и нержавейка прослужит довольно долго.

Однако, есть ещё один вариант тюнинга выхлопной системы. Он заключается в том, чтобы сделать полностью прямоточную систему выпуска отработавших газов, настроенною в нашем случае на высокие обороты, так как мы ещё не потеряли желание повысить мощность двигателя. Сделать это не так сложно. Для начала нам нужен правильный резонатор, который я попытался изобразить ниже.

Конечно рисунок не по правилам инженерной графики, но думаю, так будет понятнее. Самым важным здесь является резонансная камера, которая имеет добротность - не ниже чем заводской резонатор, зато практически никакого противодавления не создает. Для снижения звука, можно совместить ,как показано на рисунке, со стандартным типом резонатора. Главное чтобы было резкое расширение на входе резонатора и плавное сужение. Чем сильнее расширение - тем добротность выше. Вторым этапом построения выхлопа является выбор резонансной длины, так как именно длина от ГБЦ (точнее от выпускного клапана) до резонатора является наиболее важной, нежели длина приемных труб. Для двигателя ЗМЗ 406 удобно использовать модернизированные финские "штаны" фирмы SET/FENNO/MEFEX. Целесообразно, на мой взгляд, после соединения 2-1 приварить трубу 60мм вместо 51мм, сразу разместить гайку М18х1.5 под датчик кислорода (для последующей настройки всего хозяйства, что мы сделали до этого). Затем сразу наш резонатор новый, чтобы он стоял на уровне хвостовика КПП, то есть, чтобы дальше делать выхлоп по штатному месту. Такое расположение резонатора сделает наш выхлоп настроенным на высокие обороты, порядка 6000-6500 об/мин.

Дальше всё зависит от вашего вкуса, надо разместить дополнительные резонаторы и глушители, добиваясь при этом снижения уровня звука, главное при этом не создавать дополнительного сопротивления. Если вы думаете, что это всё, что можно сделать с атмосферным 4062 мотором, то вы ошибаетесь. Про расточку, увеличения объема я писать не буду, это немножко выбивается из нашей концепции тюнинга 406 мотора. Я думаю многие из вас слышали про 4х дроссельный впуск.

Если раньше это было что то загадочное и на гране фантастики для обычного автолюбителя, и тем более обладателя а/м Волга или Газели (ох представляю Газель с дудками :), то сейчас это реальность. Правда удовольствие дорогое… Что это такое? Если кто не знает, в кратце поясню. Суть заключается в том, чтобы получить мощнейший резонанс на впуске. С ресивером такого не сделать. А вот с дросселями запросто! Дроссели ставятся сразу на коллектор без всяких ресиверов. На каждый цилиндр - свой дроссель. Естественно, организуется работа регулятора холостого хода. Резонансная частота данного впуска будет как вы наверно уже догадались определяться длинной "дудок". Можно сделать высокооборотный впуск, мотор немного потеряет низы, зато хоть до 8000-9000 об/мин крутиться будет без спада, или наоборот получить огромный момент на низких и средних оборотах (сразу вспоминается вышеупомянутая Газель ). Но одного впускного узла мало будет, обязательно придется заменить распредвалы на широкофазные, думаю из волговского ассортимента подойдут в самый раз 42 или 500 валы, но не более того.

Но встает ещё одна задача. Полностью менять ПО контроллера, так как теперь вместо ДМРВ будет использоваться датчик абсолютного давления ДАД. - Отдельная тема, испытания все покажут. На последок, хотел ещё высказать свое мнение насчет распредвалов. Если вы вспомните про доработку ГБЦ, полученный эффект, то тем кто себя гонщиками не считает я бы не советовал ставить широкофазыне валы, так как результат уже приличный (при условии, что оставляем ресиверный впуск). Однако кому этого покажется мало, советовал бы ограничиться максимум 42 валом на впуск, и меньшим на выпуск, потому что и так получится очень высокооборотный мотор. При этом, в отличии от ГБЦ, где низы почти не пострадают, от вала низы уже заметно станут хуже. Как говорится, за всё надо платить. А самый широкие валы ставить просто нет смысла, так как чтоб их использовать, мотор надо крутить будет под 8000 об/мин наверно, крутится то он будет, но я бы посоветовал перед этим его всё таки подготовить, хотя бы отбалансировать и облегчить всё что можно. Помните, мы всё таки делаем не кольцевой мотор, а для гражданской езды (даже с 4х дроссельный), поэтому так крутить его до 8500 об/мин даже я б не стал, хотя он будет крутиться: А те кто хотят поставить себе верховые валы без доработки ГБЦ, я бы не советовал, я бы советовал лучше голову сделать - эффект будет почти такой же и цена схожа. Просто как я уже говорил, те же клапанные пружинки и дефекты литья, которые устроить могут срыв потока, не дадут в полной мере получить прибавку от валов! И ещё, резко сменю тему, в такой мотор непременно просятся облегченные шатуны и легкий маховик : Любителям крутить моторы, посоветую в микас 7.1 впаять помехоподавляющие конденсаторы на 48 и 49 ноги (входы канала ДПКВ) - чтоб нормально себя вел на высоких оборотах. На этом хочу свой рассказ закончить, все что я здесь написал, это мое мнение, мой взгляд на тюнинг 4062 мотора. Если кто не согласен - ваше право. Для всего этого необходимо использовать спортивное ПО микас 7 (ДАД) и все проблемы уйдут. Заводское ПО сильно перегружено и никогда не сможет правильно работать после 5000 об/мин.

Автор статьи - Илья Jetsamnaz Назаров

www.jc-tech.ru

Страница 1 из 2

Двигатель рядный четырехцилиндровый, оборудован комплексной микропроцессорной системой управления впрыском топлива и зажиганием (КМСУД).

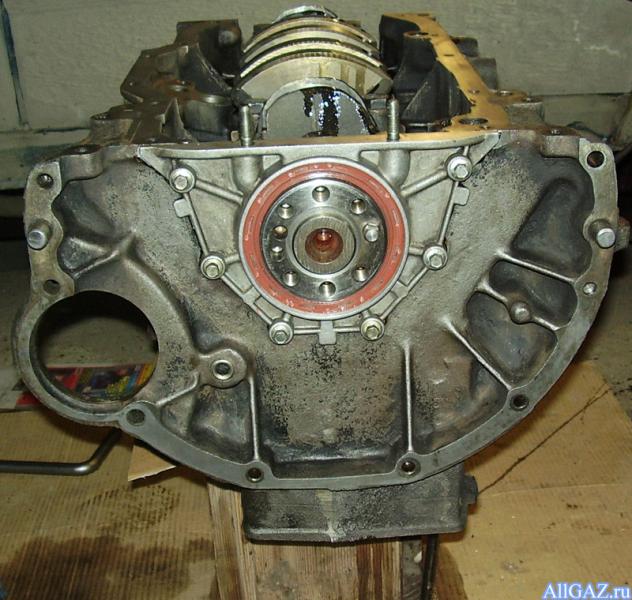

Блок цилиндров отлит из серого чугуна. Между цилиндрами имеются каналы для охлаждающей жидкости.

Цилиндры выполнены без вставных гильз.

В нижней части блока находятся пять опор коренных подшипников коленчатого вала. Крышки коренных подшипников изготовлены из ковкого чугуна и крепятся к блоку двумя болтами. Крышки подшипников растачиваются совместно с блоком, поэтому их нельзя менять местами. На всех крышках, кроме крышки третьего подшипника, выбиты их порядковые номера.

Крышка третьего подшипника совместно с блоком обработана по торцам для установки полушайб упорного подшипника.

К торцам блока болтами привернуты крышка цепи и сальникодержатель с манжетами коленвала.

Снизу к блоку крепится масляный картер.

Сверху на блоке установлена головка блока цилиндров, отлитая из алюминиевого сплава. В ней установлены впускные и выпускные клапаны. На каждый цилиндр установлены по четыре клапана, два впускных и два выпускных.

Впускные клапаны расположены с правой стороны головки, а выпускные — с левой.

Привод клапанов осуществляется двумя распределительными валами через гидравлические толкатели.

Применение гидротолкателей исключает необходимость регулировки зазоров в приводе клапанов, так как они автоматически компенсируют зазор между кулачками распределительных валов и стержнями клапанов.

Снаружи на корпусе гидротолкателя имеется канавка и отверстие для подвода масла внутрь гидротолкателя из масляной магистрали. Гидротолкатель имеет стальной корпус, внутри которого приварена направляющая втулка. Во втулке установлен компенсатор с поршнем. Компенсатор удерживается во втулке стопорным кольцом. Между компенсатором и поршнем установлена разжимная пружина. Поршень упирается в донышко корпуса гидротолкателя. Одновременно пружина поджимает корпус обратного шарикового клапана. Когда кулачок распределительного вала не нажимает на гидротолкатель, пружина прижимает через поршень корпус гидротолкателя к цилиндрической части кулачка распределительного вала, а компенсатор — к стержню клапана, выбирая при этом зазоры в приводе клапанов. Шариковый клапан в этом положении открыт, и масло поступает в гидротолкатель. Как только кулачок распределительного вала повернется и нажмет на корпус толкателя, корпус опустится вниз и шариковый клапан закроется. Масло, находящееся между поршнем и компенсатором, начинает работать как твердое тело.

avtomechanic.ru

Во время эксплуатации не избежать изменений в техническом состоянии мотора. Во время пробега до 2000 километров детали «притираются», что ведет к уменьшению потерь трения, следовательно мощность двигателя увеличивается, уменьшение расхода, снижается расход масла. После 2000 километров наступает «застой», в процессе которого состояние элементов двигателя не изменяется.

Износившиеся элементы двигателя приводят к прорыву газов сквозь кольца поршней, снижается компрессия в цилиндрах, снижается давление в масляной системе и увеличивается расход масла сквозь зазоры в сопряжениях. Что приводит к потери мощности мотора, увеличивается расход топлива и возрастает расход масла.

Для того, чтобы сделать своевременный ремонт двигателя ЗМЗ-406 важно проанализировать его техническое состояние. Вовремя принятые меры увеличат срок полезного использования двигателя и предупредят аварийные поломки.

Техническое состояние мотора определяется по показаниям приборов, таких как температура двигателя и давление масла, по характеру работы мотора: равномерно, шумовым показателям, по показателю давления в цилиндрах, отзыву автомобиля при нажатии на педаль акселератора, «тупит» или быстро реагирует.

При падении мощности мотора уменьшаются динамические качества и уменьшается приемистость. Автомобиль медленно разгоняется, на крутом подъеме нужно переключаться на понижающую передачу и невозможно достичь максимальной скорости.

Однако указанные признаки еще не показатель для того что бы сделать ремонт двигателя ЗМЗ-406, вначале нужно убедиться в правильности регулировок механизмов ходовой части.

Выбег нормального авто, при полной загрузке, на скорости 50 км/ч, должен быть не более 550 метров. Проверку стоит делать при отсутствии ветра и на сухой дороге, с твердым покрытием.

Расход топлива «по книжке» не всегда совпадает с реальными показателями, не только из-за неисправности двигателя, но и из-за манеры езды или загруженности автомобиля.Прежде чем делать ремонт двигателя ЗМЗ-406 стоит измерить компрессию в цилиндрах с помощью компрессометра на прогретом моторе с полностью открытым «подсосом», без свечей должны и без топлива в карбюраторе.

Компрессометр резиновым наконечником, обеспечивающий уплотнение по кромке отверстия, вставляется поочередно на место каждой свечи цилиндров. Далее коленвал мотора крутят при помощи стартера не более 15 секунд чтобы не спалить стартер и пока давление в цилиндре не перестанет увеличиваться. При выполнении этой операции аккумулятор автомобиля должен быть полностью заряжен.

Давление в цилиндрах мотора ЗМЗ-4063 меньше 960гПа (9,6 кгс/см.кв), говорит об:

Для точного определения причины неисправности , через свечное отверстие в каждый цилиндр заливается по 20 - 30 см/куб двигательного масла и проводят компрессию. Если компрессия увеличилась то это указывает на износ колец или цилиндра; если не увеличилась компрессия - это говорит о нарушении герметичности посадки клапанов.

Расход масла проводится замером количества масла, которое доливается до метки «П» указателя уровня масла. По мере увеличения километража, элементы двигателя изнашиваются, что приводит к увеличению расхода масла. Если расход масла больше чем 0,25 литра на 100 км, нужен ремонт двигателя ЗМЗ-406.

Давления масла в системе проверяют с помощью контрольного манометра, который устанавливается к датчику аварийного давления масла.

Давление масла на прогретом моторе при средней частоте вращения меньше 1 кгс/см.кв. и частоте холостого хода меньше 0,5 кгс/см.кв. говорит об неисправностях в системе смазки или чрезмерно плохих подшипниках коленвала или распредвала. Следует делать ремонт двигателя ЗМЗ-406.

Шумность мотора делают с помощью стетоскопа при работе на холостом ходу. Проверка проводят на прогретом моторе 70 – 85С. Прослушивают работу поршневой крупы, шатунных и коренных подшипников при резком повышении оборотов двигателя до 2500 об/мин.

Без использования стетоскопа прослушивают работу распределительного механизма: клапанов– при оборотах 600 -1200 об/мин, толкателей – при оборотах 1000 – 1500 об/мин, шестерен распредвала – при оборотах 1000 – 2000 об/мин.

При эксплуатации автомобиля могут возникнуть различного рода неисправности мотора, устранение которых не потребует иметь специальных навыков. При прослушивании работы двигателя можно сделать вывод о его техническом стоянии.

vsepoedem.com

Очищаем блок цилиндров от остатков герметика, прокладок, масляных отложений. Промываем его керосином или дизельным топливом. Вытираем ветошью и продуваем сжатым воздухом масляные каналы и внутренние полости блока.Устанавливаем блок двигателя на стенд в перевернутом положении.Протерев еще раз чистой тканью постели коренных подшипников,…

…устанавливаем в постели коренных подшипников вкладыши с канавкой и отверстием для подачи масла.

По обеим сторонам центральной постели ставим два упорных полукольца без выступов, повернув их поперечными проточками к щекам коленчатого вала.

Смазываем чистым моторным маслом вкладыши и коренные шейки коленчатого вала.

Укладываем отмытый коленчатый вал (см. Разборка двигателя) в блок цилиндров.

Установив вкладыши в крышки коренных подшипников, смазываем их чистым моторным маслом и укладываем на шейки коленчатого вала...

...в соответствии с выбитыми на них цифрами от 1 до 5, начиная с передней части блока. Третья крышка не маркируется.В ее выточки вставляем два упорных полукольца с выступами.

Смазываем, наживляем болты и, равномерно заворачивая их, запрессовываем крышки в посадочные места.Правый и левый упоры крышки имеют разную длину, поэтому перевернутая крышка в посадочное место не встанет.

Затягиваем болты крышек коренных подшипников.

Проворачиваем рукой коленчатый вал. Вращение должно быть свободным и равномерным без заеданий при небольшом усилии. Осевой люфт коленчатого вала не должен превышать 0,36 мм. В противном случае проверяем правильность сборки, разбираем и устраняем неисправности.

Проворачиваем рукой коленчатый вал. Вращение должно быть свободным и равномерным без заеданий при небольшом усилии. Осевой люфт коленчатого вала не должен превышать 0,36 мм. В противном случае проверяем правильность сборки, разбираем и устраняем неисправности.

Меняем манжету в задней крышке блока (см. Замена задней манжеты коленчатого вала).

Устанавливаем крышку с новой прокладкой на место

Устанавливаем маховик (см. Замена задней манжеты коленчатого вала).

Устанавливаем маховик (см. Замена задней манжеты коленчатого вала).

Вставляем в шатун и его крышку новые вкладыши. Смазываем их, а также поршневые кольца, стенки цилиндров и шатунные шейки чистым моторным маслом.

Надеваем на поршень приспособление и обжимаем кольца, «помогая» им сжаться легкими постукиваниями по обжимке деревянной ручкой молотка.

Поворачиваем поршень надписью «ПЕРЕД» на бобышке к передней части блока и вставляем в цилиндр, номер которого выбит на нижней головке шатуна и дублируется на его крышке.

Постукивая через деревянную проставку по днищу поршня, утапливаем его в цилиндр до упора, контролируя продвижение шатуна к шейке коленчатого вала.

Устанавливаем крышку шатуна. Номер, выбитый на крышке, должен совпадать с номером шатуна и находиться с той же стороны. При этом уступ на крышке шатуна направлен к передней части двигателя. Таким же образом устанавливаем в блок остальные поршни. Затягиваем гайки крышек шатунов.Проворачиваем коленчатый вал за маховик. Движение должно быть без заеданий, но усилие увеличится.

Устанавливаем крышку шатуна. Номер, выбитый на крышке, должен совпадать с номером шатуна и находиться с той же стороны. При этом уступ на крышке шатуна направлен к передней части двигателя. Таким же образом устанавливаем в блок остальные поршни. Затягиваем гайки крышек шатунов.Проворачиваем коленчатый вал за маховик. Движение должно быть без заеданий, но усилие увеличится.

Устанавливаем масляный насос с новой прокладкой.

Выставляем метку звездочки коленчатого вала напротив установочной метки.

Устанавливаем успокоитель нижней цепи (см. Разборка привода газораспределительного механизма).Собираем привод масляного насоса (см. Разборка привода масляного насоса), смазав приводные шестерни, втулки промежуточного вала и сам вал моторным маслом.Перед установкой окунаем обе цепи в моторное масло.

Устанавливаем успокоитель нижней цепи (см. Разборка привода газораспределительного механизма).Собираем привод масляного насоса (см. Разборка привода масляного насоса), смазав приводные шестерни, втулки промежуточного вала и сам вал моторным маслом.Перед установкой окунаем обе цепи в моторное масло.

Надев цепь на звездочку коленчатого вала, устанавливаем на ось звездочку промежуточного вала в положение, при котором совпадают установочные метки (цепь со стороны успокоителя должна быть натянута).

Затягиваем болты звездочки и загибаем края стопорной пластины; устанавливаем верхний башмак натяжителя цепи; надеваем цепь на малую звездочку промежуточного вала.Меняем манжету в передней крышке блока (см. Замена передней манжеты коленчатого вала) и устанавливаем крышку с новой прокладкой и кронштейном генератора. Подтягиваем и подвязываем верхнюю цепь привода газораспределительного механизма к кронштейну генератора.

Затягиваем болты звездочки и загибаем края стопорной пластины; устанавливаем верхний башмак натяжителя цепи; надеваем цепь на малую звездочку промежуточного вала.Меняем манжету в передней крышке блока (см. Замена передней манжеты коленчатого вала) и устанавливаем крышку с новой прокладкой и кронштейном генератора. Подтягиваем и подвязываем верхнюю цепь привода газораспределительного механизма к кронштейну генератора.

Укладываем новую прокладку и устанавливаем поддон картера.

На хвостовик коленчатого вала надеваем шкив и затягиваем храповой болт, устанавливаем натяжной ролик с кронштейном, устанавливаем гидронатяжитель нижней цепи.Устанавливаем усилитель картера сцепления, головку блока, вспомогательное оборудование и навесные агрегаты.

На хвостовик коленчатого вала надеваем шкив и затягиваем храповой болт, устанавливаем натяжной ролик с кронштейном, устанавливаем гидронатяжитель нижней цепи.Устанавливаем усилитель картера сцепления, головку блока, вспомогательное оборудование и навесные агрегаты.

www.autofizik.ru

_____________________________________________________________________________

В процессе эксплуатации, а также из-за погрешности при изготовлении деталей привода газораспределительного механизма ГРМ ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 возможно значительное отклонение фаз газораспределения от заданных значений.

В то же время известно, что правильность фаз газораспределения является одним из важнейших факторов, влияющих на мощность, крутящий момент и экономические показатели двигателя.

Поэтому при снижении тяговых свойств двигателя, повышении эксплуатационного расхода топлива и неустойчивой работе двигателя возникает необходимость проверить и, при необходимости, правильно установить фазы ГРМ.

Двигатель ЗМЗ-406 имеет два газопровода: впускной и выпускной.

Впускной газопровод состоит из впускной трубы и ресивера, отлитых из алюминиевого сплава и соединенных между собой через паронитовую прокладку пятью шпильками.

Впускная труба в сборе с ресивером через паронитовую прокладку пятью шпильками крепится к головке цилиндров справа.

Ресивер представляет собой емкость определенного объема, подобранную таким образом, чтобы вместе с газовыми каналами впускной трубы, имеющими одинаковую длину, форму и сечение для каждого цилиндра, подобранными экспериментально, обеспечить настройку впускной системы, на определенном скоростном режиме, на получение некоторого давления перед впускными клапанами и тем самым иметь более высокое наполнение цилиндров, а значит и более высокую мощность.

К фланцу ресивера через паронитовую прокладку четырьмя болтами крепится дроссельный патрубок (дроссель), в котором на горизонтальной оси установлена дроссельная заслонка, регулирующая подачу воздуха в цилиндры двигателя ЗМЗ-406.

Дроссельная заслонка управляется водителем от педали через рычаги и тросик, закрепленный на секторе рычага дроссельной заслонки.

На корпусе дроссельного патрубка установлен датчик положения дроссельной заслонки (ДПДЗ), подвижная часть которого соединена с осью дроссельной заслонки. ДПДЗ информирует электронную систему управления о величине открытия дроссельной заслонки.

На корпусе дроссельного патрубка установлены также четыре штуцера: два нижних и два верхних. К нижним штуцерам подсоединены шланги подвода и отвода охлаждающей жидкости для подогрева корпуса дроссели.

Два верхних штуцера служат: один для подсоединения трубки вентиляции картера двигателя ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302, другой для подсоединения трубки подачи воздуха к регулятору холостого хода.

Кроме того, на ресивере закреплены: двумя болтами регулятор холостого хода и двумя болтами кронштейн наконечника трубки тросика управления дроссельной заслонкой.

Рис.4. Топливопровод двигателя ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 - впускная труба; 2 - электромагнитная форсунка; 3 - штуцер; 4 - топливопровод; 5 - болт; 6 - регулятор давления топлива; I - от электробензонасоса; II - к ресиверу; III - к бензобаку

К впускной трубе двумя болтами М6 закреплен, отлитый из алюминия, топливопровод 4 (рис. 4 ) с установленными в нем четырьмя электромагнитными форсунками 2.

Другие концы электромагнитных форсунок двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 входят в отверстия впускной трубы 1. Уплотнение форсунок в отверстиях топливопровода и впускной трубы осуществляется с помощью резиновых колец круглого сечения.

Выпускной газопровод (коллектор) отлит из чугуна, через четыре стальных прокладки восемью шпильками крепится к головке цилиндров слева.

Для улучшения очистки цилиндров двигателя от отработавших газов и повышения мощностных показателей двигателя патрубки выпускного коллектора от первого и четвертого, а также от второго и третьего цилиндров попарно соединены между собой.

Распредвал двигателя ЗМЗ-406

Распредвалы ГРМ двигателя ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 отлиты из чугуна. Двигатель имеет два распределительных вала: для впускных и выпускных клапанов.

Профили кулачков распределительных валов двс одинаковые. Для достижения высокой износостойкости рабочая поверхность кулачков отбелена до высокой твердости при отливке распределительного вала.

Каждый распредвал имеет пять опорных шеек. Первая шейка имеет диаметр 42 мм, остальные - 35 мм. Валы вращаются в опорах, образованных алюминиевой головкой и алюминиевыми крышками, расточенных в сборе.

Кулачки по ширине смещены на 1 мм относительно оси гидравлических толкателей (гидрокомпенсаторов ЗМЗ-406), что при работе двигателя придает толкателю вращательное движение. В результате этого уменьшается износ торца толкателя и отверстия под гидрокомпенсатор ЗМЗ-406 и делает его равномерным.

От осевых перемещений каждый распредвал удерживается упорным стальным термоупрочненным или пластмассовым фланцем, который входит в выточку крышки передней опоры и в проточку на передней опорной шейке распределительного вала.

Распредвалы ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 обеспечивают следующие фазы газораспределения: впускные клапана открываются с опережением на 14° до прихода поршня в ВМТ, закрываются с запаздыванием на 46° после прихода поршня в НМТ, выпускные клапана открываются с опережением 46° до прихода поршня в НМТ и закрываются с запаздыванием на 14° после прихода поршня в ВМТ.

Указанные фазы газораспределения действительны при правильной установке привода распредвалов. Высота подъема клапанов 9 мм.

Привод распредвалов ЗМЗ-406

Привод распределительных валов двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 (рис. 5) - цепной, двухступенчатый. Первая ступень - от коленчатого вала на промежуточный вал, вторая ступень - от промежуточного вала на распределительные валы.

Приводная цепь ГРМ первой ступени (нижняя) имеет 70 звеньев, второй ступени (верхняя) - 90 звеньев. Цепь втулочная, двухрядная с шагом 9,525 мм.

На коленчатом валу находится звездочка 1 из высокопрочного чугуна с 23-я зубьями. На промежуточном валу находится ведомая звездочка 7 первой ступени также из высокопрочного чугуна с 38-ю зубьями и ведущая стальная звездочка 8 второй ступени с 19-ю зубьями.

На распредвалах установлены звездочки 14, 16 из высокопрочного чугуна с 23-я зубьями.

Звездочка на распределительном валу устанавливается на передний фланец и установочный штифт и крепится центральным болтом М12х1,25.

Рис.5. Привод распредвалов ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 - звездочка коленчатого вала; 2 - гидронатяжитель нижней цепи; 3 - шумоизолирующая резиновая шайба; 4 - пробка; 5 - башмак гидронатяжителя нижней цепи; 6 - нижняя цепь; 7 - ведомая звездочка промежуточного вала; 8 - ведущая звездочка промежуточного вала; 9 - башмак гидронатяжителя верхней цепи; 10 - гидронатяжитель верхней цепи, 11 - верхняя цепь; 12 - установочная метка на звездочке; 13 - установочный штифт; 14 - звездочка распределительною вала впускных клапанов; 15 - верхний успокоитель цепи; 16 - звездочка распределительного вала выпускных клапанов; 17 - верхняя плоскость головки блока цилиндров; 18 - средний успокоитель цепи; 19 - нижний успокоитель цепи; 20 - крышка цепи; М1 и М2 - установочные метки на блоке цилиндров

Распредвалы ГРМ ЗМЗ-406 вращаются в два раза медленнее коленчатого. На торцах звездочки коленчатого вала, ведомой звездочке промежуточного вала и звездочках распределительных валов имеются установочные метки, служащие для правильной установки распределительных валов и обеспечения заданных фаз газораспределения.

Гидронатяжитель ЗМЗ-406

Натяжение каждой цепи (нижней 6 и верхней 11) производится автоматически - гидронатяжителями 2 и 10.

Гидронатяжители установлены в расточенные отверстия: нижний - в крышке цепи 20, верхний - в головке цилиндров, и закрыты алюминиевыми крышками, закрепленными к крышке цепи и к головке цилиндров двумя болтами М 8 через паронитовые прокладки.

Корпус гидронатяжителя ГРМ ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 через шумоизолирующую резиновую шайбу 3 упирается в крышку, а плунжер через башмак действует на нерабочую ветвь цепи.

Кроме того, в крышке имеется отверстие с конической резьбой К 1/8" закрытое пробкой 4, через которое гидронатяжитель "разряжается".

Башмак изготовлен из пластмассы с криволинейной рабочей поверхностью и со стальной опорной площадкой, на которую давит плунжер гидронатяжителя.

Башмаки 5 и 9 установлены консольно на осях, ввернутых в передний торец блока цилиндров.

Рабочие ветви цепей проходят через успокоители 15, 18 и 19, изготовленные из пластмассы и закрепленные двумя болтами М 8 каждый: нижний -19 на переднем торце блока цилиндров, верхний 15 и средний 18 - на переднем торце головки цилиндров.

Гидронатяжитель ГРМ ЗМЗ-406 (рис. 6) стальной, выполнен в виде плунжерной пары, состоящей из корпуса 4 и плунжера 3.

Внутри плунжера установлена пружина 5, которая сжата корпусом клапана 1 с наружной резьбой, в котором расположен обратный шариковый клапан.

Корпус 4 и плунжер 3 связаны между собой через храповое устройство, состоящее из запорного кольца 2, кольцевых канавок в корпусе и канавки специального профиля на плунжере.

Гидротолкатель ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 устанавливается на двигатель в "заряженном" состоянии, когда плунжер 3 удерживается в корпусе 4 с помощью стопорного кольца 6.

Рис.6. Гидронатяжитель ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 в сборе

1 - корпус клапана в сборе; 2 - кольцо запорное; 3 - плунжер; 4 - корпус; 5 - пружина; 6 - кольцо стопорное

В рабочем состоянии гидронатяжитель "разряжен", когда стопорное кольцо 6 выведено из канавки в корпусе и не удерживает плунжер.

Гидронатяжитель работает следующим образом. Под действием пружины 5 и давления масла, поступающего из масляной магистрали, плунжер З нажимает на башмак цепи, а через него на цепь.

По мере вытяжки цепи и износа башмака плунжер выдвигается из корпуса 4, передвигая запорное кольцо 2 храпового устройства из одной канавки корпуса в другую.

При изменении скоростного режима работы двигателя и возникновении ударов со стороны цепи на башмак плунжер 3 движется назад, сжимая пружину 5, при этом шариковый клапан закрывается и происходит дополнительное демпфирование за счет перетекания масла через зазор между плунжером и корпусом.

Обратный ход плунжера ограничивается шириной канавки на плунжере.

Промежуточный вал ЗМЗ-406

Промежуточный вал двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 (рис. 7) - стальной, двухопорный, установлен в приливах блока цилиндров, справа. Наружная поверхность вала углеродоазотирована на глубину 0,2-0,7 мм и термообработана.

Рис.7. Промвал двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 - болт; 2 - стопорная пластина; 3 - ведущая звездочка; 4 - ведомая звездочка; 5 - передняя втулка вала; 6 - промежуточный вал; 7 - труба промежуточного вала; 8 - валик-шестерня; 9 - гайка; 10 - шестерня привода масляного насоса; 11 - задняя втулка вала; 12 - блок цилиндров; 13 - фланец промежуточного вала; 14 - штифт

Промежуточный вал вращается во втулках, запрессованных в отверстия в приливах блока цилиндров. Передняя 5 и задняя 11 втулки сталеалюминиевые.

От осевых перемещений промежуточный вал удерживается стальным фланцем 13, который расположен между торцем передней шейки вала и ступицей ведомой звездочки 4 с зазором 0,05-0,2 мм и закреплен двумя болтами М8 к переднему торцу блока цилиндров.

Осевой зазор обеспечивается разницей размеров между длиной уступа на валу и толщиной фланца. Для повышения износостойкости фланец закален, а для улучшения приработки торцовые поверхности фланца шлифованы и фосфатированы.

На передний цилиндрический выступ вала установлена ведомая звездочка 4. Ведущая звездочка 3 цилиндрическим выступом устанавливается в отверстие ведомой звездочки 4, а ее угловое положение фиксируется штифтом 14, запрессованным в ступицу ведомой звездочки 4.

Обе звездочки "напроход" крепятся двумя болтами 1 (М8) к промежуточному валу. Болты контрятся отгибом на их грани углов стопорной пластины 2.

На хвостовике промвала ЗМЗ-406 с помощью шпонки и гайки 9 закреплена ведущая винтовая шестерня 10 привода масляного насоса.

Свободная поверхность промежуточного вала (между опорными шейками) герметично закрыта тонкостенной стальной трубой 7, запрессованной в приливы блока цилиндров.

Клапаны ЗМЗ-406

Клапаны двс ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 приводятся от распределительных валов непосредственно через гидравлические толкатели 8 (рис. 8), для которых выпонены направляющие отверстия в головке цилиндров.

Рис.8. Привод клапанов ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 - впускной клапан; 2 - головка цилиндром; 3 - распределительный вал впускных клапанов; 4 - тарелка пружин клапана; 5 - маслоотражательный колпачок; 6 - наружная пружина клапана; 7 - распределительный вал выпускных клапанов; 8 - гидротолкатель; 9 - сухарь клапана; 10 - выпускной клапан; 11 - внутренняя пружина клапана; 12 - опорная шайба пружин клапана

Привод клапанов ЗМЗ-406 закрыт сверху крышкой, отлитой из алюминиевого сплава, с закрепленным с внутренней стороны лабиринтным масло отражателем с тремя маслоотводящими резиновыми трубками.

Крышку клапанов через резиновую прокладку и резиновые уплотнители свечных колодцев крепится к головке цилиндров восемью болтами М8.

Сверху на крышке клапанов устанавливается крышка маслозаливного отверстия и крепятся две катушки зажигания.

Клапана изготовлены из жаропрочных сталей: впускной клапан - из хромокремнистой, выпускной - хромоникельмарганцовистой и азотирован.

На рабочую фаску выпускного клапана дополнительно наплавлен жаростойкий хромоникелевый сплав.

Диаметр стержня клапанов ЗМЗ-406 - 8 мм. Тарелка впускного клапана имеет диаметр 37 мм, а выпускного - 31,5 мм. Угол рабочей фаски обоих клапанов 45°30.

На конце стержня клапана выполнены выточки для сухариков 9 (см. рис. 5) тарелки 4 пружин клапана. Тарелки пружин клапанов и сухарики изготовлены из малоуглеродистой стали и подвергнуты поверхностному нитроцементированию.

На каждый клапан устанавливается по две пружины: наружная 6 с правой навивкой и внутренняя 11 - с левой. Пружины изготовлены из термически обработанной высокопрочной проволоки и подвергнуты дробеструйной обработке.

Под пружины устанавливается опорная стальная шайба 12. Клапаны 1 и 10 работают в направляющих втулках, изготовленных из серого чугуна. Внутреннее отверстие втулок окончательно обрабатывается после их запрессовки в головку.

Втулки клапанов мотора ЗМЗ-406 снабжены стопорными кольцами, препятствующими самопроизвольному перемещению втулок в головке.

Для уменьшения количества масла, просасываемого через зазоры между втулкой и стержнем клапана, на верхние концы всех втулок напрессованы маслоотражательные колпачки 5, изготовленные из маслостойкой резины.

Детали клапанного механизма: клапаны, пружины, тарелки, сухарики, опорные шайбы и маслоотражательные колпачки взаимозаменяемы с аналогичными деталями двигателя автомобиля ВАЗ-2108.

Гидротолкатель (гидрокомпенсатор) ЗМЗ-406

Гидротолкатель ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 (рис. 9) стальной, его корпус 2 выполнен в виде цилиндрического стакана, внутри которого размещен компенсатор с обратным шариковым клапаном.

На наружной поверхности корпуса выполнена канавка и отверстие для подвода масла внутрь толкателя из магистрали в головке цилиндров. Для повышения износостойкости наружная поверхность и торец корпуса толкателя нитроцементированы.

Рис.9. Гидротолкатель (гидрокомпенсатор) ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302

1 - направляющая втулка компенсатора; 2 - корпус гидротолкателя; 3 - стопорное кольцо; 4 - корпус компенсатора; 5 - поршень компенсатора; 6 - обратный шариковый клапан; 7 - пружина

Гидрокомпенсаторы ГРМ ЗМЗ-406 устанавливаются в расточенные в головке цилиндров отверстия диаметром 35 мм между торцами клапанов и кулачками распределительных валов.

Гидротолкатель размещен в направляющей втулке 1, установленной и приваренной внутри корпуса гидротолкателя, и удерживается стопорным кольцом 3.

Гидрокомпенсатор состоит из поршня 5, опирающегося изнутри на донышко корпуса гидронатяжителя, и корпуса 4, который опирается на торец клапана.

Между поршнем и корпусом компенсатора установлена пружина 7, раздвигающая их и тем самым выбирающая возникающий зазор. Одновременно пружина 7 прижимает колпачок обратного шарикового клапана 6, размещенного в поршне.

Обратный шариковый клапан пропускает масло из полости корпуса гидротолкателя в полость компенсатора и запирает эту полость при нажатии кулачка распределительного вала на корпус гидротолкателя.

Работает гидротолкатель ЗМЗ-406 автомобилей ГАЗ-3110 Волга, Газель-3302 следующим образом: при нажатии кулачка распределительного вала на торец корпуса гидротолкателя 2 (открытие клапана) шариковый клапан 6 закрывается, запирая находящееся внутри компенсатора масло, которое становится рабочим телом, через которое передается усилие и движение от кулачка к клапану.

При этом часть масла перетекает через зазор в плунжерной паре компенсатора в полость корпуса гидротолкателя, и поршень 5 несколько вдвигается в корпус компенсатора 4.

При закрытии клапана, когда снимается усилие с гидротолкателя, пружина 7 компенсатора прижимает поршень 5 и корпус гидротолкателя 2 к цилиндрической части кулачка, выбирая зазор, шариковый клапан 6 в компенсаторе открывается, впуская в полость компенсатора масло, после чего цикл повторяется.

Гидротолкатели (гидрокомпенсатор) автоматически обеспечивают беззазорный контакт кулачков распределительных валов с клапанами, компенсируя износы сопрягаемых деталей: кулачков, торцов корпуса гидротолкателя, корпуса компенсатора, клапана, фасок седел и тарелок клапанов.

_____________________________________________________________________________

_____________________________________________________________________________

Общее устройство АКПП

_____________________________________________________________________________

_____________________________________________________________________________

CVT вариатор Ауди

Коробка автомат Toyota

_____________________________________________________________________________

_____________________________________________________________________________

АКПП Mazda/Mitsubishi

Коробка автомат ZF

Двигатели Mitsubishi

Двигатели Toyota

Двигатели ЗМЗ

avtosteh.ru