Практическая работа № 1

Тема: Исследование особенностей конструкции неподвижных деталей ДВС

Цель работы: приобретение практических навыков определения особенностей конструкции и компоновки остова ДВС, умение составить силовую схему остова, выполнить эскиз детали с натуры.

Выполнил: курсант 2- го курса СМО

Группы М- 211

Жидконогов Виктор

Проверил: Максимик Г. С

Ход работы

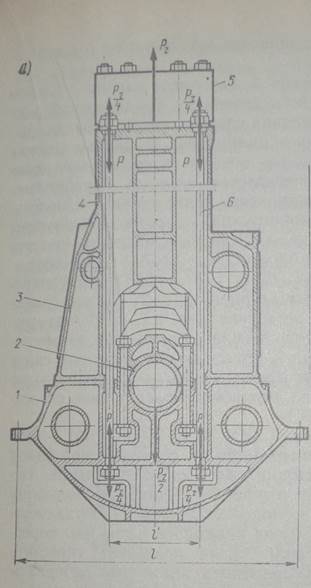

Схема остова ДВС

Остов состоит из следующих основных частей: фундаментной рамы, картера (станина), цилиндров и крышек цилиндров. Все части остова связаны между собой в единую жесткую систему во избежание деформации под действием сил давления газов, сил инерции, моментов этих сил. Части остова должны обеспечивать правильное расположение и взаимодействие деталей механизма движения.

К конструкции остова предъявляются следующие требования: наибольшая продольная и поперечная жесткость, высокая прочность, простота конструкции.

Фундаментная рама является основанием остова двигателя. Она воспринимает силу давления газов в цилиндре, силы инерции движущихся частей и силу веса всех деталей, расположенных над рамой. На рамовых подшипниках лежит коленчатый вал двигателя. Рама должна иметь достаточную продольную и поперечную жесткость, что необходимо для нормальной работы коленчатого вала.

Литые рамы изготавливаются из чугуна СЧ18- 36, СЧ21- 40, СЧ28- 48.

Сварные рамы, сварно- литые - сталь 25, сталь 30.

В быстроходных двигателях узел блок- картер- фундаментная рама отливают из алюминиевых сплавов АЛ5.

Основные преимущества сварных и сварно- литых конструкций: уменьшение массы на 20- 25%, снижение стоимости на 10- 20%, уменьшение брака при изготовлении.

Эти преимущества значительны при изготовлении мощных дизелей.

Рамовые подшипники коленчатого вала устанавливают в гнезда (постели) фундаментной рамы. Рамовый подшипник состоит из крышки, верхнего и нижнего вкладышей. Крышка крепится к раме с помощью болтов или шпилек.

Вкладыши делают толстостенными ( с радиальной толщиной стенки 1/10- 1/20 диаметра наружной поверхности) и тонкостенными ( с радиальной толщиной стенки менее 1/20 диаметра наружной поверхности).

Толстостенные вкладыши изготавливаются из чугуна СЧ 21- 40, СЧ 24- 44, стали 30 или бронзы и заливают антифрикционным сплавом, чаще всего баббитом Б83.

Тонкостенные вкладыши изготавливаются из малоуглеродистой стали марок 10, 15, 20 и бронзы. Бронзовый вкладыш обеспечивает большую надежность подшипника. Бронза хорошо отводит тепло и имеет тот коэффициент линейного расширения, как и баббит, что способствует уменьшению остаточных напряжений в баббите, возникающих при заливке вкладышей

Тонкостенные вкладыши можно заливать баббитом Б83 и свинцовистой бронзой.

Толщина заливки зависит от диаметра внутренней поверхности вкладыша.

Б83 обладает хорошей пластичностью, высокой теплопроизводительностью, стойкость к коррозии.

При высоких удельных давлениях на подшипниках ( 20МПа или 200 кг/см²), повышенных скоростях и высоких температурах усталостная прочность баббита недостаточна, поэтому в быстроходных двигателях рамовые вкладыши заливают свинцовой бронзой Бр. С30

Свинцовистая бронза сохраняет прочность при температуре 200°С.

Недостатки: меньшая пластичность и стойкость к коррозии. Для повышения работоспособности подшипников применяют гальванические покрытия из свинца, олова, индия.

Иногда применяют подшипниковые сплавы на основе алюминия АСМ, А9- 2, А20- 1. Эти сплавы наносят на стальную ленту совместной прокаткой. Из полученной биметаллической ленты изготавливают тонкостенные вкладыши.

Между плоскостями разъема укладывают набор калиброванных прокладок, которыми регулируют величину масляного зазора между шейкой коленчатого вала и подшипников. При использовании тонкостенных вкладышей применение прокладок не допускается.

Вкладыши должны быть фиксированы как от осевого, так и от продольного перемещения установкой штифтов. Крышка рамового подшипника прижимает вкладыши к гнезду фундаментной рамы. Материал крышек СЧ 21- 40 или сталь 30. Один из рамовых подшипников установочный ( упорно- опорный). Вкладыши этого подшипника снабжены торцевыми упорными поверхностями, залитыми антифрикционным сплавом.

Зазор в подшипниках 0, 0005 д.- 0, 05 мм, где д- диаметр шейки вала.

Допустимые износы: тихоходные- 0,01- 0,015 мм, через 1000 часов быстроходные -0, 02- 0,03 мм.

Станина служит для поддержания блока цилиндров и образует закрытую камеру для КШМ ( картер).

В зависимости от типа двигателя станина может быть выполнена:

· В виде отдельных А – образных стоек, установленных на поперечных балках ф. / рамы. Сечение стоек коробчатое или двутавровое. Стойки имеют особые полки для крепления параллелей. Фундаментная рама, стойки и блок цилиндров связаны анкерными связями. Такую конструкцию имеют крейцкопфные двигатели;

· Как блок- станина- цельная отливка для всех цилиндров. При большой длине двигателя блок- станина выполняется из 2- х – 3- х частей. На боковых стенках имеются отверстия для осмотра и разборки двигателя, которые закрываются съемными крышками;

· В виде общего блок- картера вместе с рубашкой цилиндров эта конструкция применяется на двигателях с диаметром цилиндров 2000- 500 мм.

Анкерные связи проходят через блок цилиндров и приливы, выполненные в станине и фундаментной раме.

При наличии анкерных связей остов двигателя разгружается от растягивающих напряжений и работает на сжатии, что особенно важно в чугунном остове. Связи изготавливают из углеродистых сталей: 35, 40, или легированных сталей 18ХНМА. Контроль затяжки производится по удлинению связи, замеряемой индикатором ( линейным) или по давлению в гидравлическом домкрате

Р = 300- 450 кг/см² I= 2, 8- 4 мм

Рабочий цилиндр двигателя состоит из рубашки и вставной рабочей втулки. Между рубашкой и втулкой расположено зарубашечное пространство, в котором циркулирует охлаждающая вода. Рубашки отливают в виде блока общего для всех цилиндров или группы цилиндров. Рубашки мощных 2- х тактных двигателей отливают для каждого цилиндра и скрепляют болтами.

Втулки испытывают значительные механические нагрузки от давления газов и тепловые напряжения от разности температур, они подвергаются коррозии и истиранию, поэтому материал должен иметь достаточно высокую прочность, стойкость к коррозии.

Внутреннюю поверхность для повышения износоустойчивости азотируют или покрывают пористым хромом, обрабатывают спец. инструментом, создающим на рабочей поверхности сеть неглубоких винтовых канавок ( глубина 0, 05- 0, 06 мм).

Толщина втулки по высоте неодинакова: наибольшая в верхней части, где она испытывает максимальные усилия, в 2- х тактных двигателях утолщение находится в средней части, где отфрезерованы выпускные и продувочные окна.

Пояс окон уплотняется от прорыва газов в зарубашечное пространство поясками из отожженной меди, закатанными в специальные канавки, а от протечек воды резиновыми кольцами ли специальной асбесто- резиновой набивкой.

В среднеоборотных 2-х и 4-х тактных двигателях с диаметром цилиндра свыше 250 мм, а также во всех крейцкопфных двигателях смазка к цилиндрам подводится при помощи специальных штуцеров, ввертываемых в стенку рабочей втулки. Количество штуцеров от 2-х до 8-ми. В 4-х тактных двигателях штуцеры устанавливаются по высоте цилиндра между 1-м и 2-м компрессионным кольцом поршня при его положении в НМТ. В 2-х тактных двигателях штуцеры должны быть снабжены невозвратными клапанами и расположены по высоте выше выхлопных окон.

Крышки цилиндров 4-х и 2-х тактных двигателей с прямоточной- клапанной продувкой наиболее сложны по конструкции. В них размещены впускные клапаны, каналы для прохода воздуха и выхлопных газов, форсунка, пусковой клапан, предохранительный клапан и индикаторный кран. Огневая доска крышки должна интенсивно охлаждаться, поэтому внутри крышки расположена полость охлаждения, Крышки вышеуказанных двигателей крепятся к блоку 4-8 шпильками.

В 2-х тактных двигателях с контурной продувкой из- за отсутствия рабочих клапанов количество шпилек может быть значительно больше ( до 20 штук). Это позволяет обеспечить более равномерное обжатие крышечной прокладки. За счет уменьшения диаметра крышечных шпилек уменьшают диаметр самой крышки. Крышечные шпильки проходят через специальные приливы в крышке, вынесенные за пределы полости охлаждения.

Для защиты фланцевого утолщения верхней части втулки от перегрева, камеру сгорания выносят из втулки и размещают между поршнем и крышкой, выше верхнего фланца втулки, применяя крышки полуколпачкого типа. Эти крышки состоят из 2-х частей: нижней, охлаждаемой, из молибденовой стали и верхней, неохлаждаемой- чугуна.

Крышки с клапанной вставкой состоит из наружной основной крышки и внутренней клапанной вставки. Значительные механические напряжения испытывает только основанная крышка, которая воспринимает силу давления, действующую на всю площадь крышки. Вставка испытывает меньшие напряжения из- за небольшой площади, что позволило применить для их изготовления чугун, который обладает хорошими литейными качествами.

Практическая работа № 1

Тема: Исследование особенностей конструкции неподвижных деталей ДВС

Цель работы: приобретение практических навыков определения особенностей конструкции и компоновки остова ДВС, умение составить силовую схему остова, выполнить эскиз детали с натуры.

Читайте также:

lektsia.com

"За рулем", №3, июнь 1928 год, стр. 19-23

Проф. Е. ЧУДАКОВ

Статья втораяВ № 2 журнала "За Рулем", в нашей первой статье был дан перечень основных механизмов автомобиля и определено их назначение; дальше в отдельных статьях мы рассмотрим вопрос о том, как работают эти механизмы, из каких частей они состоят и что требуется для правильного их действия.

В первую очередь мы рассмотрим автомобильный двигатель, являющийся источником движущей силы автомобиля.

Автомобильный двигатель представляет собой двигатель внутреннего сгорания, работающий на бензине или еще на каком нибудь легко испаряющемся топливе. Двигателем внутреннего сгорания называется такой двигатель, у которого сгорание топлива происходит внутри его рабочего цилиндра; в отличие от этого у паровых машин сгорание топлива производится под паровым котлом, и уже полученный в котле пар поступает в рабочие цилиндры машины.

| А — Цилиндры двигателяГ — Картер двигателяД — Коленчатый валД1 — МаховикК — СвечиМ — Карбюратор | П — ВентиляторС — МагнетоТ — Водяной насосУ — Подвод холодной водыФ — Отвод горячей водыЦ — Труба для отходящих газов |

На фиг. 1 представлен общий вид автомобильного двигателя с правой и с левой сторон и дан перечень основных его деталей.

На фиг. 2 дан схематический рисунок поперечного разреза автомобильного двигателя с указанием лишь основных, наиболее существенных его деталей:

Коленчатый вал четырехцилиндрового двигателя совместно с укрепленными на нем шатунами и поршнями представлен отдельно на фиг. 3. Круглые точеные части коленчатого вала, за которые хватаются шатуны, называются шатунными шейками; круглые точеные части "е" коленчатого вала, лежащие в подшипниках картера, называются коренными шейками; плоские части Д, соединяющие шатунные шейки с коренными, носят название щек коленчатого вала.

Шатун Б, общий вид которого дан на фиг. 4, имеет две головки, представляющие собой подшипники; верхняя — целая — охватывает поршневый палец, показанный сверху отдельно, а нижняя — раз'емная — шатунную шейку коленчатого вала. Таким образом, шатун подвижно соединяет между собой поршень и коленчатый вал.

Поршень представляет собой цилиндрическое тело, на которое непосредственно действуют газы в цилиндре двигателя; для того, чтобы газы, находящиеся под большим давлением, не утекали через зазор между поршнем и цилиндром, на поршень надеваются специальные пружинящие кольца, которые все время плотно прижимаются к стенкам цилиндра; на фиг. 3 дан общий вид поршня, а на фиг. 5 дан разрез через поршень, где видно соединение поршня с поршневым пальцем "в". Последний устанавливается в соответствующих выступах поршня, называемых поршневыми шашками.

Цилиндр двигателя представляет собою деталь, в которой происходит сгорание горючей смеси топлива и воздуха. Так как при этом сгорании получается очень высокая температура, могущая вредно отозваться на цилиндре, то почти во всех автомобильных двигателях цилиндры имеют водяное охлаждение. Для этой цели, как это видно из фиг. 2, цилиндр в своей верхней части — головке — имеет двойную стенку, внутри которой циркулирует вода. Наружная стенка цилиндра носит название водяной рубашки.

На фиг. 1 был дан общий вид блока четырехцилиндрового двигателя, имеющего общую водяную рубашку. Верхняя часть цилиндров носит название головки или крышки, внутренняя же его полость, где установлены клапана и электрическая свеча, называется камерой сгорания, так как здесь происходит воспламенение и горение рабочей смеси.

Цилиндры двигателя крепятся болтами на картере, устройство которого выясняется из фиг. 1 и 2. Картер представляет собой раз'емную коробку, посредине которой расположен коленчатый вал, и на который помимо цилиндров двигателя крепятся механизмы по обслуживанию двигателя, как-то: приборы зажигания, охлаждения и смазки двигателя.

Поршень движется в цилиндре вверх и вниз вдоль его оси, коленчатый вал вращается и своих подшипинках; благодаря соединению их шатуном, усилие от поршня передается коленчатому валу. Таким образом, части: цилиндр, поршень, шатун, коленчатый вал и картер образуют так называемый кривошипный механизм двигателя, служащий для изменения прямолинейного движения поршня во вращательное движение коленчатого вала.

Клапаны двигателя И служат для впуска в цилиндр свежего газа и выпуска из него сгоревшего. Как это видно из фиг. 2, клапаны поднимаются при помощи толкателей З, которые в свою очередь приводятся в движение при помощи кулачковых валиков Ж, связанных с коленчатым валом цилиндрическими шерстернями Е. Шестерни Е располагаются с переднего конца двигателя, как это показано на фиг. 6. Кулачковый вал имеет на некоторой части своей окружности выступы "к", которые при определенном положении этого валика заставляют толкатели З приподниматься, открывая тем самым клапаны. При вращении кулачкового валика эти выступы будут регулярно подходить к толкателям и таким образом осуществится регулярное поднимание клапанов. Кулачковый вал производит только под'ем клапана, а посадка его на место совершается при помощи цилиндрической пружины, обозначенной на фиг. 2 буквой Л.

В различных конструкциях двигателя применяется разное расположение клапанов, и число кулачковых валиков чаще равняется одному, как это, например, представлено на фиг. 6. На фигуре же 2 дана схема менее употребительной конструкции с двумя кулачковыми валами и с клапанами, расположенными по обе стороны цилиндра, для того чтобы с большей ясностью представить себе действие всего механизма.

На фиг. 6 представлен общий вид клапанного механизма четырехцилиндрового двигателя, из которого видно устройство его деталей. Весь клапанный механизм, включая шерстерни Е, кулачковые валики Ж, толкатели З и клапаны Е1, Е2 носит название распределения двигателя.

В автомобильном двигателе для получения от него полезной работы сжигается смесь паров бензина (или какого-либо другого соответствующего топлива) и воздуха.

Для того, чтобы эта смесь, будучи воспламенена электрической искрой, сгорала хорошо, она должна быть правильно приготовлена, а именно:

Для осуществления этой задачи в автомобильном двигателе служит особый прибор, называемый карбюратором, который на фиг. 2 обозначен буквой М.

К карбюратору М по отдельной трубке из бака подводится бензин, который внутри карбюратора и должен быть распылен и хорошо смешан с воздухом в надлежащей пропорции. Для лучшего перемешивания бензина с воздухом первый по тонкой трубке подводится к суженному сечению карбюратора, как это видно из фиг. 2; здесь, благодаря большой скорости воздуха, бензин высасывается из трубки, распыливается и хорошо смешивается с воздухом. Наиболее употребительные типы карбюраторов мы рассмотрим далее в отдельной статье.

Воспламенение горючего газа в цилиндре двигателя производится при помощи электрической искры, получающейся в свече К (фиг. 1 и 2) при пропускании через нее электрического тока высокого напряжения.

На фиг. 7 представлена отдельно такая свеча. Ток подводится к штифту "а", изолированному от других деталей свечи при помощи фарфорового изолятора "Б". Далее ток со штифта "а" проскакивает через контакты "в" к телу свечи "г", образуя между контактами электрическую искру.

Ток для зажигания получается при помощи специального прибора, называемого магнето высокого напряжения, общий вид которого дан был на фиг. 1, а детальное описание которого будет приведено при рассмотрении вопроса о зажигании в автомобильных двигателях.

Как уже сказано было выше, для предупреждения перегрева цилиндра он охлаждается водой. Для того, чтобы эта вода в свою очередь не перегрелась и не начала кипеть, она при помощи специального водяного насоса, укрепленного на картере двигателя, прогоняется как через водяную рубашку двигателя, так и через специальный прибор — радиатор, служащий для охлаждения самой воды. Все механизмы, предназначенные для охлаждения двигателя, носят общее название приборов охлаждения и будут нами рассмотрены ниже.

Наконец, для того, чтобы движущиеся части двигателя имели между собой возможно малое трение и чтобы они не могли "задрать" одна другую, или даже "заесть", между всеми движущимися частями должна быть обеспечена достаточно хорошая смазка. Для этой цели в двигателе служит обычно специальный масляный насос; этот насос через посредство трубок подводит масло к трущимся частям двигателя. Насос и все детали, служащие для смазки двигателя и носящие общее название приборов для смазки двигателя, будут нами рассмотрены в одной из последующих статей.

Таким образом, все механизмы двигателя могут быть подразделены на следующие 6 групп.

В дальнейшем в отдельных статьях мы порознь рассмотрим каждый из перечисленных механизмов в приведенном выше порядке.

Работа в автомобильном двигателе получается за счет сгорания внутри его цилиндров топлива, т.-е. за счет тепла, выделяющегося при этом сгорании.

Вся совокупность явлений, заполнение цилиндра двигателя свежей рабочей смесью, сгорание этой смеси и очищение цилиндра от получившихся продуктов сгорания — носит название рабочего процесса двигателя.

Автомобильный двигатель по своему рабочему процессу представляет собой четырехтактный двигатель внутреннего сгорания. Ниже мы рассмотрим, как протекает этот процесс и из каких отдельных явлений он слагается.

На фиг. 8, 9, 10, 11 схематически представлен автомобильный двигатель при четырех различных положениях своих механизмов (поршня, коленчатого вала и клапанов).

Автомобильный двигатель всегда имеет несколько цилиндров (от 2 до 12), но в каждом из цилиндров рабочий процесс протекает совершенно одинаково; поэтому для изучения рабочего процесса двигателя мы рассмотрим все явление, происходящее в одном цилиндре.

Из фиг. 8 мы видим, что в этот момент при вращении коленчатого вала вправо (или, как говорят, по часовой стрелке) поршень движется вниз и создает в полости цилиндра разрежение; т.-е. давление газа здесь должно получиться меньше атмосферного.

Кулачковый вал Ж1, управляющий всасывающим клапаном, в это время располагается таким образом, что под толкателем проходит кулачок, т.-е. всасывающий клапан в это время открыт. Благодаря этому, внутрь цилиндра через этот клапан начнет засасываться образовавшаяся в карбюраторе смесь бензина и воздуха.

Это явление всасывания свежей смеси будет продолжаться до тех пор, пока поршень не дойдет до своего крайнего нижнего положения; примерно в этот же момент кулачок валика Ж1 повернется настолько, что минует толкатель всасывающего клапана, и последний опустится на свое место, от'единив полость цилиндра от карбюратора и всасывающей трубы.

Все описанное явление всасывання служит для зарядки цилиндра свежей рабочей смесью и представляет собой первый такт рабочего процесса двигателя. За этот первый такт поршень пройдет один свой ход сверху вниз, а коленчатый вал сделает половину оборота.

При дальнейшем вращении коленчатого вала поршень начнет из своего нижнего положения подниматься вверх; такой момент изображен на фиг. 9. При этом оба кулачковых валика находятся в таком положении, что их кулачки не подходят к толкателям клапанов, и последние остаются закрытыми за весь ход поршня вверх. Так как при этом полость цилиндра от'единена от наружного воздуха, а об'ем ее уменьшается, то внутри цилиндра происходит сжатие смеси, засосанной за ход всасывания. К моменту верхнего положения поршня сжатие получается максимальным, и для современного автомобильного двигателя оно равно около 6—6,5 атмосфер. Этот процесс сжатия является вторым тактом рабочего процесса двигателя. Он служит для подготовки смеси к ее воспламенению; как и первый такт, он соответствует одному ходу поршня и половине оборота коленчатого вала.

Когда поршень, двигаясь вверх и сжимая рабочую смесь, подходит к своему верхнему положению, через свечу К пропускается электрическая искра, чем и вызывается воспламенение смеси.

Воспламененная горючая смесь очень быстро (почти мгновенно) сгорает, отчего повышается ее температура и давление. Последнее в современных автомобильных двигателях к концу сгорания достигает 25—30 атмосфер.

Под давлением сгоревших газов поршень движется вниз, как это показано на фиг. 10, с большой силой заставляя повертываться коленчатый вал; так как при этом движении поршня вниз об'ем полости цилиндра увеличивается, то давление газа постепенно падает и к моменту нижнего положения поршня оно равно около 4—5 атмосфер.

Этот процесс расширения сгоревших газов и отдачи их полезной работы на коленчатый вал двигателя является третьим тактом рабочего процесса двигателя. За этот такт оба клапана — И1 и И2 — остаются закрытыми.

Когда поршень будет подходить к своему нижнему положению, кулачковый валик Ж2 повернется настолько, что его кулачок поднимет выпускной клапан И2, и газы, под влиянием имеющегося внутри цилиндра давления, выбрасываются наружу. Далее клапан И2 остается открытым за все движение поршня вверх, и через него за весь этот ход поршня будет выталкиваться из цилиндра сгоревший газ, как это показано на фиг. 11.

Этот процесс очищения цилиндра от сгоревших газов представляет собой четвертый такт рабочего процесса двигателя; он так же, как и предыдущие три такта, занимает одни ход поршня или половину оборота коленчатого вала.

Когда поршень за процесс выталкивания дойдет до своего верхнего положения, выпускной клапан И2 закрывается, так как к этому времени кулачок валика Ж2 пройдет толкатель клапана И2. Кулачок же валика Ж1 к этому моменту подойдут к толкателю всасывающего клапана и откроет последний; затем все явление начнется сначала, и вновь будут чередоваться четыре такта рабочего процесса в той же последовательности — всасывание, сжатие, расширение (или рабочий ход) и выталкивание.

Весь рабочий процесс двигателя, охватывающий четыре указанных такта,протекает за четыре хода поршня, или два оборота коленчатого вала.

За это же время всасывающий и выпускной клапаны открываются по одному разу; то-есть: за 2 оборота коленчатого вала кулачки должны подойти по одному разу к толкателям всасывающего и выпускного клапанов. Отсюда следует, что за 2 оборота коленчатого вала кулачковые валы должны повернуться на 1 оборот. Это достигается тем, что шестерня Е, сидящая на коленчатом валу, вдвое меньше, чем шестерни Е1 и Е2, связанные с кулачковыми валами. При многоцилиндровом двигателе за 2 оборота коленчатого вала в каждом из цилиндров завершится полный рабочий процесс; при этом чередование работы отдельных цилиндров устанавливается таким образом, чтобы вспышки в разных цилиндрах следовали через одинаковые промежутки времени. При таком чередовании вспышек получается наибольшая равномерность работы двигателя.

Мы видели, что за 2 оборота коленчатого вала или за 4 хода поршня в цилиндре автомобильного двигателя получается только один рабочий такт; или, другими словами, из 4-х ходов поршня только за один ход получается от газа полезная работа. Другие три такта: всасывание, сжатие и выталкивание, требуют затраты работы, которая должна покрываться за счет части работы, получаемой в рабочем такте двигателя.

Получив полезную работу от поршня за один его ход, коленчатый вал, продолжая вращаться, должен часть полученной работы отдать обратно поршню, т.-е за три "нерабочих" такта (всасывание, сжатие и выталкивание) усилие передастся не от поршня к коленчатому валу, а наоборот, от последнего к первому. За эти три такта коленчатый вал несколько замедлит скорость своего вращения с тем, чтобы вновь ее поднять за рабочий такт.

Чтобы уменьшить колебания скорости вращения коленчатого вала за рабочий процесс двигателя, на коленчатый вал крепится массивная деталь — маховик, который на фиг. 1 обозначен буквой Д1. Чем тяжелее маховик, тем ровнее получается ход двигателя и тем лучше он работает на тихих оборотах.

При многоцилиндровом двигателе за 2 оборота коленчатого вала в каждом цилиндре будет по одному рабочему ходу, а всего получится столько рабочих ходов, сколько имеется цилиндров.

Здесь полезная работа, получаемая в одном цилиндре, будет итти на покрытие "нерабочих" тактов в других цилиндрах; поэтому, неравномерность хода двигателя получится меньше, и маховик может быть значительно легче. Чем больше цилиндров у двигателя, тем плавнее ход автомобиля; особенно это заметно на тихом ходу.

Проф. Е. Чудаков

sergeyhry.narod.ru

Итак, наша первая задача это понять, что же такое двигатель (Engine). Результатом работы двигателя является наличие крутящего момента на его коленчатом валу.

Двигатель состоит из двух механизмов:

1- Кривошипно-шатунный механизм (КШМ, Crank mechanism) предназначен для преобразования возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала двигателя.

2 — Газораспределительный механизм (ГРМ, gas distribution mechanism) предназначен для своевременного снабжения двигателя горючей смесью, а так же для выпуска выхлопных газов.

В данной части разберём те детали двигателя, которые относятся к КШМ. Забегая вперёд, оглашу весь список тех деталей, из которых состоит КШМ.

Итак, Кривошипно-шатунный механизм состоит из:

Если результатом работы является наличие крутящего момента на коленчатом валу, следовательно одна из деталей двигателей это Коленчатый Вал.

1. Коленчатый Вал(crankshaft)

Коленчатый вал представлен на рисунке снизу:

Коленчатый вал двигателя с маховиком состоит из:1 — коленчатый вал двигателя; 2 — маховик с зубчатым венцом;3 — шатунная шейка; 4 — коренная (опорная) шейка; 5 — противовес

Маховик (flywheel) — это массивный металлический диск, который крепится на коленчатом валу двигателя. маховик всегда пытается сохранить то состояние, из которого его выводят. Он долго набирает обороты, сглаживая тем самым скачки. Так же долго сбрасывает обороты. Короче говоря, благодаря своей инертности, создает плавность в переходах с одной частоты вращения на другую. Кроме того, его инертность играет роль аккумулятора энергии. Уж если вы раскрутили маховик, затратив при этом работу, он в состоянии такую же работу выполнить, пока не остановится. Грубо говоря, это некий стабилизатор, который предохраняет

whatisvehicle.wordpress.com

Восстановление посадки деталей весьма распространено в ремонтной практике, его осуществляют, используя регулировку сопряжения или применяя детали ремонтных размеров. Регулировку производят подтяжкой соединений с выемкой прокладок или исправлением торцовых поверхностей деталей. Однако эти способы нельзя применять для всех сопряжений. Ис-пользуя детали ремонтных размеров, можно воссоздать в сопряжении начальный зазор и восстановить геометрическую форму деталей.

В этом случае одну из деталей сопряжения заменяют деталью ремонтного размера (отличающегося от номинального), а другую оставляют при условии устранения искажений ее геометрической формы и подгонки размеров под новую деталь ремонтного размера.

Различают два вида ремонтных размеров:

Существуют определенные установленные размеры (1-й ремонтный, 2-й ремонтный и т. д.), которые распространяются на детали всей серии двигателей. Детали изготавливают заранее по установленным ремонтным размерам, поэтому при их использовании не требуется дополнительной обработки.

Детали с неустановленными ремонтными размерами могут быть изготовлены заранее, но с припуском на обработку. Вопрос о том, какая из деталей сопряжения должна подлежать замене новой деталью с ремонтными размерами, решают исходя из технологических и экономических соображений. Например, выгоднее и технологически проще при ремонте сопряжения вал — подшипник заменить подшипник, восстановив геометрическую форму шеек вала.

Восстановление начальных размеров деталей с последующим восстановлением посадки предусматривает восстановление размеров обеих деталей сопряжения при помощи электродуговой, ацетиленокислородной и виброконтактной наплавки, электролитического или химического никелирования, электролитического осталивания и ряда других способов.

Правильный выбор наиболее рациональных способов восстановления деталей двигателя при любом методе ремонта определяют исходя из требований технических условий на ремонт, фактического технического состояния деталей, их конструктивных особенностей, материала, из которого они изготовлены, вида термической обработки и условий работы.

Для наращивания поверхностей закаленных и незакаленных деталей из стали диаметром до 30 мм при износе 0,4… 1,0 мм, а также для восстановления тонкостенных гильз (втулок цилиндров) применяют электроискровую обработку деталей — автоматическую виброконтактную (электроимпульсную) наплавку.

Для восстановления корпусных деталей многих ДВС используют ацетиленокислородную и электродуговую сварку. Детали из чугуна восстанавливают с помощью электросварки используя электроды из чугуна, тонкие электроды из низкоуглеродистой или качественной стали, а также электроды из меди, облицованные жестью. При газовой сварке в качестве присадочного материала выбирают бронзу или серый чугун, чтобы в результате получился плотный шов.

Для восстановления деталей небольших размеров и несложной конфигурации при износе до 0,2 мм на сторону целесообразно применять хромирование. Этим способом можно восстанавливать шейки распределительных валов, валиков, передач, установочные поверхности некоторых подшипников и др. Для наращивания поверхностей деталей, имеющих неподвижную посадку, используют электролитическое меднение.

Осталивание представляет собой электролитический процесс покрытия железом. Электролитически осажденное железо имеет высокую твердость и прочность. Свойства этого железа аналогичны свойствам незакаленной среднеуглеродистой стали.

Тяги, вилки тяг, крепежные детали, трубопроводы и другие детали подвергают электролитическому цинкованию.

Шестерни, шпильки, валики насосов и другие детали подвергают оксидированию — покрывают оксидной пленкой толщиной 0,5…0,8 мм, которая достаточно хорошо защищает поверхность деталей от коррозии. С этой же целью применяют бакелитирование (покрытие) деталей фенольным и бакелитовым лаками.

Для черновой обработки наплавленных поверхностей деталей из стали с переменным сечением стружки или для прерывистого точения применяют резцы, оснащенные пластинами из сплава Т5К10, обладающего высоким сопротивлением ударам и вибрациям. Для чистовой обточки наплавленных поверхностей деталей из стали используют резцы с пластинами из сплава Т15К6.

Шлифование является наиболее распространенным способом чистовой обработки ремонтируемых деталей. Наплавленные поверхности шлифуют электрокорундовыми кругами зернистостью 36 — 60 и твердостью СМ1.

ustroistvo-avtomobilya.ru