Cтраница 4

При первом техническом уходе выполняют операции ежесменного технического ухода ( кроме радиатора и воздухоочистителя) и, кроме того, обмывают двигатель, проверяют уровень масла и доливают при необходимости в корпус шкива вентилятора и водяного насоса и в корпус натяжного ролика; смазывают втулку сальника водяного насоса, отжимной и задний подшипники вала главной муфты сцепления и передний подшипник ведущего вала редуктора пускового двигателя. [46]

Ведущий вал редуктора соединяется с валом электродвигателя муфтой. Вследствие неизбежной несоосности валов возникает радиальная сила FK от муфты, которая дополнительно нагружает вал. Другие муфты с неметаллическими упругими элементами ( обычно используемые для ведущего вала редуктора) оказывают при несоосности валов меньшее силовое воздействие. Расстояние от точки приложения силы до ближайшей опоры определяют по размерам выбранной муфты. [47]

Редуктор рабочего органа расположен непосредственно за кожухом ротора. Ведущий вал редуктора получает вращение от двигателя через систему карданных валов. Шестерни и подшипники, находящиеся в верхней части редуктора, смазываются с помощью шестеренчатого насоса, установленного на заднем конце ведомого вала. [48]

В правой головке находится зубчатый редуктор и паразитные зубчатые колеса для принудительного вращения всех валов. Ведущий вал редуктора выходит за пределы головки. Электродвигатель 13 укреплен в станине. Включение и выключение электродвигателя производится магнитным пускателем. Кнопочный пост укреплен в фронтовой стенке станины. Шариковые подшипники валов и шкива набиваются тавотом. [49]

Привод валков осуществляется через комбинированные редукторы, отличающиеся один от другого передаточными числами. Ведущие валы редукторов соединены с двигателями зубчатыми муфтами и промежуточными шпинделями. [51]

Вал электродвигателя размещен внутри полого конца ведомого вала редуктора. Ведущий вал редуктора соединен с нижними валами секций посредством муфты. [52]

Блокировочный механизм, имеющийся в дополнительной коробке и связанный с рычагом реверса тракторной коробки передач, исключает возможность одновременного включения двух передач в дополнительной коробке, а также не дает возможности одновременной передачи движения на вторичный вал тракторной коробки через первичный вал и через дополнительную коробку, что предупреждает поломки трансмиссии. Ведущий вал редуктора отбора мощности через систему конических шестерен 4 передает крутящий момент на выходной вал. [53]

Редуктор станка болтами крепится к средней части рамы. На ведущем валу редуктора с одного конца установлен шкив с канавками для клиновидных ремней, а на другом конце укреплен тормозной шкив с двухколодочным тормозом. [54]

При включении нижнего вала движение через карданную передачу и редуктор 23 передается барабану грузовой лебедки XI. На ведущих валах редукторов 20 и 23 и механизма поворота VIII установлены тормоза 21, 22 и 19 соответственно стреловой и грузовой лебедок и механизма поворота. [55]

Редуктор имеет специальную подвеску на подшипниках 3 и 4, из которых один устанавливается на валу 2, а второй на специальной оси, неподвижно закрепленной в корпусе редуктора. На ведущем валу редуктора внутри корпуса установлено лабиринтное уплотнение 6, исключающее протекание масла из нижней части корпуса наружу. [57]

При включении нижнего вала движение через карданную передачу и редуктор 23 передается барабану грузовой лебедки XI. На ведущих валах редукторов 20 и 23 и механизма поворота VIII установлены тормоза 21, 22 и 19, соответственно стреловой и грузовой лебедок и механизма вращения. [59]

В некоторых случаях диаметр вала при предварительном расчете назначается на основании данных практики проектирования. Например, диаметр ведущего вала редуктора принимается равным 0 8 - 1 2 яяаметра вала приводного электродвигателя; диаметр ведомого вала редуктора принимается равным 0 3 - 0 35 межосевого расстояния А каждой ступени. [60]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Cтраница 1

Ведущий вал I меандровой передачи получает вращение от сменной шестерни 3, зацепляющейся через паразитную шестерню 2 ( или через две спаренные шестерни 2 и 2) с зубчаткой 1, сидящей на валу VI передней бабки ( фиг. [1]

При разборке ведущего вала передачи следует обратить внимание на канавки под уплотнительные кольца. Канавки восстанавливаются наплавкой, которую следует вести поочередно в каждую канавку, вращая при этом вал. После наплавки канавки протачивают под исходные размеры. [2]

Частота вращения ведущего вала передачи пг 1200 об / мин, частота вращения ведомого вала передачи / г2 300 об / мин. [3]

На рис. 13.21 показан ведущий вал цилиндрической косо-зубой передачи, смонтированный на радиально-упорных конических роликоподшипниках. [4]

Представим себе, что к ведущему валу передачи подведена от двигателя мощность Nlf По отношению к передаче это мощность, затраченная на приведение ее во вращение. Тогда очевидно, что с ведомого вала можно снять мощность Nz, которая будет несколько меньше мощности Nly ибо в передаче неизбежны некоторые потери. [5]

При воздействии крутящего момента двигателя или ведущего вала передачи корпус тормоза стремится повернуться в подвижных опорах, но удерживается противодействием весов и сопротивлением в опорах. [6]

Такую же систему крепления применяют при нижнем расположении ведущего вала передачи. Подобная конструкция обеспечивает бесшумную работу передачи и допускает даже большее давление на боковые поверхности зуба по сравнению с менее жесткой установкой. [7]

Для упрощения задачи и получения достаточно общих закономерностей примем, что ведущий вал передачи вращается с постоянным числом оборотов 1 и к нему приложена постоянная мощность N. Приводной двигатель передачи, следовательно, нагружен постоянным крутящим моментом и работает в стационарном режиме, при котором меньше изнашивается двигатель, средняя эффективная мощность его повышается, а расход топлива по сравнению с режимом переменной нагрузки сокращается. [8]

Рп - окружные силы, передаваемые отдельными зубьями ремня; М - крутящий момент на ведущем валу передачи; di da-h - расчетный диаметр ведущего шкива. [10]

Для облегчения и ускорения расчета для каждого сечения ремней составляют таблицы передаваемой мощности в зависимости от диаметра шкивов, скорости вращения ведущего вала передачи и скорости ремня. Диапазон диаметров шкивов лежит в пределах от минимально допустимого до эквивалентного, поскольку дальнейшее увеличение диаметра шкива уже практически не оказывает влияния на величину передаваемой мощности. [11]

Одним из основных показателей отдельных механизмов и трансмиссии в целом является передаточное число, показывающее, во сколько раз уменьшается частота вращения ведущего вала передачи по отношению к ведомому. [12]

При использовании последней переборной группы для увеличения шага нарезаемых резьб она располагается непосредственно у шпинделя, а при одной передаче на шпиндель примыкает к ведущему валу шпиндельной передачи. [13]

Собранные зубчатые и червячные передачи в целях приработки трущихся поверхностей, контроля сборки и проверки в условиях, близких к эксплуатационным, подвергают обкатке под нагрузкой. При этом ведущий вал передачи присоединяют к электродвигателю, а выходной вал нагружают крутящим моментом в виде гидравлического или электрического тормоза. Такой метод обкатки требует значительных затрат электроэнергии. [15]

Страницы: 1 2

www.ngpedia.ru

Cтраница 1

Ведущий вал привода соединяется с валом электродвигателя посредством муфты, и, следовательно, угловая скорость ведущего вала привода пвщ или совщ равняется угловой скорости вала электродвигателя пдв или содв. [1]

К ведущему валу привода, имеющему приведенный момент инерции Iz 0 5 кг м2, от двигателя приложен постоянный момент MI 72 Н м и от ведомого вала - момент сил сопротивления MI - 0 02 со2, где о - угловая скорость ведущего вала, рад / с. [2]

Как правило, вал электродвигателя и ведущий вал привода связывают между собой соединительной муфтой или одной из передач -, ременной или зубчатой. [3]

После подбора электродвигателя и определения мощности и угловой скорости ведущего вала привода, а также передаточных чисел отдельных передач привода определяются мощность N, угловая скорость п или о и момент М каждого вала привода. [4]

В большинстве случаев вал электродвигателя, гидро - или пневмомотора и ведущий вал привода связывают между собой соединительными муфтами, ременными или зубчатыми передачами. [5]

Необходимо выдерживать горизонтальность осей валов и соосность выходного вала редуктора с ведущим валом привода, с которым соединяется редуктор. Проверку горизонтальности и соосности валов следует производить по муфтам, соединяющим валы. [7]

Деталь, которую перемещают вдоль оси вращения ступицы для разъединения ступицы с ведущим валом привода. [9]

Ведущий вал привода соединяется с валом электродвигателя посредством муфты, и, следовательно, угловая скорость ведущего вала привода пвщ или совщ равняется угловой скорости вала электродвигателя пдв или содв. [10]

Крутящий момент от гидромотора передается через зубчатую муфту на вал-шестерню редуктора транспортера, а затем через пары конических и цилиндрических шестерен - на ведущий вал привода транспортера. [12]

При рассмотрении типов приводов необходимо также упомянуть об импульсных приводах. При импульсных приводах ведущий вал привода периодически, в нужный момент, поворачивается на определенный угол. В качестве импульсных приводов широко используются различные храповые механизмы, которые применяют для периодической подачи рабочих органов станков. Конструктивные формы таких механизмов весьма многообразны. Величина подачи изменяется путем изменения угла поворота ведущего вала. [13]

Каждый из этих четырех дисков опирается круговыми бандажами 6 на две двухролико-вые балансирные опоры. Рядом с бандажами на диске укреплены зубчатые венцы, входящие в зацепление с шестернями ведущего вала привода. [15]

Страницы: 1 2

www.ngpedia.ru

- - :;а,.

« «люлина „

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (i i) 538938

Союз Советских

Сониалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 08.01.74 (21) 1985532/11 с присоединением заявки № (23) Приоритет

Опубликовано 15.12.76. Бюллетень № 46

Дата опубликования описания 17.01.77 (51) M. Кл.з В 63Н 23/06

F 16Н 21/16

Государственный комитет

Совета Министров СССР (53) УДК 629.12-8 (088.8) по делам изобретений и открытий (72) Автор изобретения

Е. М. Зейгер (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА

ОТ ВЕДУЩЕГО ВАЛА ДВИГАТЕЛЯ К ВЕДОМЫМ ВАЛАМ

ДВИ)КИТЕЛЕЙ

Изобретение относится к судостроению, в частности к устройствам для передачи крутящего момента от ведущего вала двигателя к ведомым валам движителей.

Известно устройство для передачи крутящего момента от ведущего вала двигателя к ведомым валам движителей, содержащее ведущий и ведомый коленчатые валы с шейками, соединенные с ведущим и ведомыми валами двигателя и движителей соответственно, причем шейки ведущего и ведомого коленчатых валов связаны между собой кривошипно-шатунными крейцкопфными механизмами с тягами. Однако это известное устройство не обеспечивает вращения ведомых валов движителей в разные стороны при сохранении габаритов и веса передачи.

Цель изобретения — обеспечение вращения ведомых валов движителей в разные стороны при сохранении габаритов и веса передачи.

В описываемом устройстве это достигается тем, что в нем ведомый коленчатый вал выполнен в виде отдельных соосных частей, причем шейки одной части ведомого коленчатого вала имеют одинаковое расположение по окружности по отношению к соответствующим шейкам ведущего коленчатого вала, а соответствующие шейки другой части ведомого коленчатого вала имеют обратное расположение по окружности по отношению к соответствующим шейкам ведущего коленчатого вала.

На фиг. 1 показано описываемое устройство, изометрия; на фиг. 2 схема расположения н соединения соответствующих шеек ведущего и ведомого коленчатых валов.

5 Устройство содержит ведущий коленчатый вал 1 соединенный с ведущим валом двигателя (на чертеже не показан), причем число колен ведущего коленчатого вала по условиям динамического уравновешивания и псключеIp ния мертвых положений должно быть не менее шести. Шейки 2 — 7 каждого колена этого вала связаны с соответствующими шейками

8 — 13 колен отдельных соосных частей 14 и

15 ведомого коленчатого вала, причем части

15 14 и 15 соединены с ведомыми валамп движителей (на чертеже не показаны). Кинематнческая связь между шейками ведущих и ведомых коленчатых валов осуществляется при помощи промежуточной трансмиссии в виде

20 кривошипно-шатунных крейцкопфных механизмов, состоящих из шатунов 16, 17 и ползунов 18, 19, связанных между собой тягамп 20.

Порядок расположения шеек 13, 12 и 11 ча25 сти 14 (см. фиг. 2) ведомого коленчатого вала по окружности одинаков с порядком расположения шеек 7, 6 и 5 вала 1, а порядок расположения шеек 10, 9 и 8 части 15 ведомого коленчатого вала обратный по отношению

30 к шейкам 4, 3 и 2, вала 1.

При вращении ведущего вала двигателя сое3 диненный с ним вал 1 через шатуны 16 и ползуны 18 приводит в движение тяги 20, а те через ползуны 19 и шатуны 17 передают вращение соответственно частям 14 и 15 ведомого коленчатого вала, которые передают вращение ведомым валам движителей. Поскольку направление расположения по окружности шеек частей 14 и 15 ведомого коленчатого вала различное по отношению к соответствующим шейкам ведущего коленчатого вала, то обе части ведомого коленчатого вала. вращаются в разные стороны.

Формула изобретения

Устройство для передачи крутящего момента от ведущего вала двигателя к ведомым валам движителей, содержащее ведущий и ве538938 домый коленчатые валы с шейками, соединенные с ведущим и ведомыми валами двигателя и движителей соответственно, причем шейки ведущего и ведомого коленчатых валов связа5 ны между собой кривошипно-шатунными крейцкопфными механизмами с тягами, отл ич а ю щ е е с я тем, что, с целью обеспечения вращения ведомых валов движителей в разные стороны при сохранении габаритов и ве10 са передачи, ведомый коленчатый вал выполнен в виде отдельных соосных частей, причем шейки одной части ведомого коленчатого вала имеют одинаковое расположение по окружности по отношению к соответствующим шей15 кам ведущего коленчатого вала, а соответствующие шейки другой части ведомого коленчатого вала имеют обратное расположение по окружности по отношению к соответствующим шейкам ведущего коленчатого вала.

538938 фиг. 2

Составитель В. Старых

Техред Н. Ханеева

1(орректор Е, Хмелева

Редактор Л. Тюрина

Типография, пр. Сапунова, 2

Заказ 2751/9 Изд. № 1851 Тираж 581 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

www.findpatent.ru

СОДЕРЖАНИЕ

Задание 3

1. Расчет привода технической системы с выбором электродвигателя по ГОСТу 4

2. Расчет и проверка на прочность муфты 8

3. Расчет зубчатой цилиндрической передачи 11

4. Расчет призматической шпонки со скругленными торцами 16

5. Расчет зубчатой цилиндрической передачи 17

6. Расчет призматической шпонки со скругленными торцами 22

Список литературы 23

ЗАДАНИЕ

Рассчитать привод технической системы с выбором электродвигателя по ГОСТу. Подобрать по ГОСТу и проверить на прочность муфту, соединяющую вал двигателя с передаточным механизмом. Рассчитать передаточные механизмы привода. По расчетам выполнить в соответствие с ГОСТами 3 листа чертежей формата А1. Первый лист – схема привода, второй лист – ведомая деталь первой передачи в двух проекциях, третий лист – ведущая деталь второй передачи в двух проекциях.

РАСЧЕТ ПРИВОДА

ТЕХНИЧЕСКЙ СИСТЕМЫ С ВЫБОРОМ ЭЛЕКТРОДВИГАТЕЛЯ ПО ГОСТУ

Дано:

Ft = 3.4 кН – сила привода

V

исходные данные

= 0.8 м/с – скорость приводаD = 275 мм – диаметр вала

Р3 = Ft * V = 3.4*0.8 = 2.72 кВт – мощность на третьем валу привода,

ω3 = – угловая скорость на третьем валу.

Р2 Т2 ω2 n2

Р1 Т1 ω1 n1

Р3 Т3 ω3 n3

Определение требуемой мощности двигателя

, где - КПД всех передаточных механизмов, входящих в привод

Находим общий КПД по формуле: ,

где [1, т. 1.1] – КПД цилиндрическая зубчатая передача;

[1, т. 1.1] – КПД двух подшипников качения;

[1, т. 1.1] – КПД скольжения.

ηобщ = 0.9753*0.99253*0.9853= 0.893,

кВт.

Выбор электродвигателя по ГОСТу

По требуемой мощности подбираем по ГОСТу электродвигатель так, чтобы выполнялось условие: Рдв ≥ Ртр, где Ртр = Ртр = 2.429 кВт – требуемая мощность электродвигателя.

Тип электродвигатель 112 MA6 [2, т. 5.1];

= 3 кВт – мощность электродвигателя;

= 1000 об/мин – число оборотов двигателя;

= 4.7 % - скольжение;

= 32 мм [2, т. 5.3] – диаметр вала двигателя.

Для ведущего вала привода

кВт;

Для промежуточного вала привода

Р2 = Р1* *= 3*0,951*0,985 = 2.8 кВт;

Мощность на ведомом валу

Р3 = Р2* η1 * η3* η2= 2.8*0.975*0.985*0.9925=2.7 кВт.

4. Передаточные числа привода

Общее передаточное отношение

, где - угловая частота вращения ведущего вала привода;

, где - число оборотов ведущего вала привода;

n1=nдв(1-S) = 1000*(1-0.047) = 953 об/мин;

;

.

Разбиваем общее передаточное отношение по ступеням привода

, где - передаточное число зубчатой цилиндрич6еской передачи;

U2 = 4.5 [3, с. 29] - передаточное число цилиндрической прямозубой передачи.

, что соответствует рекомендуемым значениям [3, т. 7].

5. Угловая частота вращения каждого вала привода

Для ведущего вала

ω1 = 99.7

Для промежуточного вала

Фактическое значение для ведомого привода

6. Число оборотов каждого вала привода

Для ведущего вала

n1 = nэд = 953 об/мин

Для промежуточного вала

Для ведомого вала

n1 – число оборотов на первом валу привода

- число оборотов на втором валу привода

- число оборотов на третьем валу привода

7. Вращающие моменты на каждом валу привода

Для ведущего вала

- крутящий момент на первом валу,

Где Р1, кВт – мощность на первом валу

ω1, рад/с – угловая скорость на первом валу

Для промежуточного вала

- крутящий момент на втором валу,

Где Р1, кВт – мощность на втором валу

ω1, рад/с – угловая скорость на втором валу

Для ведомого вала

- крутящий момент на третьем валу,

Где Р1, кВт – мощность на третьем валу

ω1, рад/с – угловая скорость на третьем валу

2. РАСЧЕТ И ПРОВЕРКА НА ПРОЧНОСТЬ МУФТЫ

Муфта втулочно-пальцевая с сегментной шпонкой, соединяющая вал двигателя с передаточным механизмом.

1. Выбор муфты по ГОСТу по диаметру вала и по расчетному крутящему моменту

T = Kp*T1 [2, т. 17.1];

Kp = 1.375

T = 41.25 Н*м

D = 14 мм

l1 = 80 мм

l2 = 60 мм

L1 = 165 мм

L2 = 165 мм

D0 = 100 мм

dст = 70 мм

l1 = 20 мм

l2 = 35 мм

с = 1…5

dп = 14 мм

lп = 33 мм

Резьба М10

Z = 6

dвт = 27 мм

lвт = 28 мм

1)пальцы рассчитывают на изгиб

Условие выполняется σи ≤

2)втулку рассчитывают на смятие

3)соединение муфты с валом рассчитывают на прочность

Сегментная шпонка

Сечение шпонки: b=8 мм, h= 11 мм

d = 28 мм

Глубина пазла/вала: t1 = 8 мм, t2 = 3,3 мм – втулка

l = 27.3 мм

Асм=h2*lp

h2=h-t1=11-8=3 мм

lp=l-b

lp=27,3-8=19,3 мм

Асм=3*19,3=57,9 мм2

Условие на прочность выполняется, .

Вывод: условие прочности выполняется, следовательно, муфта рассчитана правильно.

ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Мощность на валу шестерни Р1 = 3кВт;

Угловая частота вращения шестерни ω1= 99,7с-1;

Число оборотов шестерни n1 = 953 об/мин;

Вращающий момент вала шестерни T1 = 30 Н*м;

Мощность на валу шестерни Р2 = 2,8 кВт;

Угловая частота вращения шестерни ω2= 24,9 с-1;

Число оборотов шестерни n2 = 238,3 об/мин;

Вращающий момент вала шестерни T2 = 112 Н*м;

Передаточное число зубчатой цилиндрической передачи Uц= 4.

1. Назначают материал зубчатых колёс:

- для шестерни - сталь 45, твёрдостью 208 НВ, для которой допускаемое контактное напряжение [σk]1 = 442 МПа, допускаемое напряжение при изгибе [σи]1 = 250 МПа [4, т.1].

- для колеса - сталь 45, твёрдостью - 186 НВ, для которой [σk]2 = 402 МПа, [σи]2 = 195 МПа [4, т.1].

Общее допускаемое контактное напряжение для зачатых колес: в прямозубой передаче [σk] = [σk]2 = 402 МПа.

2. Межосевое расстояние

, мм,

где Т2, Н*мм; , МПа;

Ка - числовой коэффициент: Ка = 49,5;

ψва - коэффициент ширины венца зубчатого колеса, принимаем ψва = 0,4 [4, т.2].;

Кβ - коэффициент распределения нагрузки по длине зуба, принимаем

в зависимости коэффициента ;

Кβ = 1.05 [4, т.3].

Полученное значение округляют по ГОСТу а= 125 мм [4, т.4].;

3.Модуль зацепления передачи

m = (0,01...0,02)*а, мм.

m = 1.25…2.5, мм

Принимают модуль зацепления по ГОСТу m = 2 мм [4, т.5].

4.Число зубьев шестерни (рекомендуемые значения z1=17÷35)

;

число зубьев колеса z2=z1*Uц= 100.

5. Назначают угол наклона зуба:

Для прямозубой передачи β = 0°

6. Основные размеры шестерни и колеса

Диаметры делительных окружностей

- для шестерни d1=m*z1/cos β=2*25/1=50 мм;

- для колеса, d2=m*z2/cos β=2*100/1= 200 мм.

Диаметр выступов зубьев

- для шестерни da1=d1+2m=50+2*2=54 мм;

- для колеса da2=d2+2m=200+2*2=204 мм.

Диаметры впадин зубьев

-для шестерни df1=d1-2.5m=50-2.5*2=45 мм;

-для колеса df2=d2-2.5m=200-2.5*2=195 мм.

Ширина венца зубчатых колес

-для колеса b2=ψва*а=0,4*125=50 мм;

-для шестерни b1= b2+5=50+5=55 мм.

7. Окружная скорость передачи

8. Степень точности передачи в зависимости от окружной скорости вида передачи

S=9 [4, т.6].

9. Проверочный расчет передачи на контактную прочность

Kα = 1

Kz = 487

Условие выполняется

10. Эквивалентное число зубьев для шестерни

- для шестерни zv1=z1/cos3β= 25/1=25;

- для колеса zv2=z2/cos3β=100/1=100.

11. Коэффициент формы зуба

- для шестерни YF1=3.9 [4, т.9];

- для колеса YF2= 3.6 [4, т.9].

12. Находят отношения

- для шестерни ;

-для колеса.

Расчет на изгиб проводят для того колеса, у которого это отношение меньше.

13. Проверочный расчет на изгиб

где Yβ - коэффициент наклона зуба

для прямозубых колеc Yβ = 1;

Т, Н*мм;

в, мм;

т, мм.

Условие выполняется

14. Конструктивные размеры ведомого зубчатого колеса

Толщина зубчатого венца

δ = (2,5÷4) * m=5÷8 мм, принимают δ = 8 мм.

Толщина диска

С=(0.2÷0.3)b2=10÷15 мм, принимают с = 12 мм.

Диаметр вала под зубчатым колесом

где Т2, Н*мм;

Диаметр ступицы колеса

dст= 1,6dв=1,6*29=46 мм .

Длина ступицы колеса

Lст = b2+10=50+10=60 мм.

Размер фаски под вал

n=2 мм [4, т.8].

Размер фаски колеса

n1= 0,5m=0.5*2=1мм.

Диаметр расположения облегчающих отверстий

D0=0.5(df2-4δ+dст)= 0,5*(195-4*8+46)= 105 мм

Диаметр облегчающих отверстий

d0=(D0-dст)/4=(105-46)/4= 15 мм

i=4

studfiles.net

Вал – один из основных компонентов редуктора, который используется для понижения частоты вращения приводной машины в целях обеспечения заданной скорости движения лифта. Редуктор позволяет формировать необходимую скорость вращения исполнительного устройства привода лифта. Приводными машинами в лифтах являются асинхронные скоростные электродвигатели, а редуктор преобразует высокую частоту их вращения в равномерное движение канатоведущего шкива.

Ведущий и ведомый вал

Редуктор представляет собой закрытую конструкцию в виде зубчатой передачи на базе двух валов: быстроходного (ведомого) и тихоходного (ведущего). На ведущий вал крепится тормозная полумуфта, а ведомый вал обеспечивает крепление канатоведущего шкива. Для привода в движение лифтов применяются червячные редукторы, так как одноступенчатые устройства могут формировать большие передаточные числа.

Червячный вал

Рабочим элементом конструкции червячного редуктора является вал. По форме он может быть цилиндрическим или глобоидным. Они различаются друг от друга тем, что при изготовлении глобоидных «червяков» применяется принцип локализации пятен контакта с червячным колесом. Проще говоря, расстояние между сопредельными витками по длине детали может быть различным. Этим достигается уравновешенное распределение усилий на зубья червячного колеса. В отечественных лифтах в основном применяются глобоидные редукторы РГП и РГЛ.

Глобоидные редукторы для лифта

Пассажирский глобоидный редуктор (РГП) конструктивно выполнен из корпуса, двух подшипников, входного червячного вала и выходного вала-ступицы с червячным колесом, которое закреплено болтами. Вал-ступица вмонтирован в роликовые конические подшипники и фиксируется в корпусе крышкой. Редуктор лифтовой глобоидный (РГЛ) отличается от устройств серии РГП тем, что на его корпусе предусмотрен специальный фланец для соединения с электродвигателем. Также в РГЛ имеется специальный винт регулировки точности плоскости червячного колеса по отношению к оси червячного вала со стороны двигателя.

< Вернуться назад

www.podemniki-arkon.ru

Категория:

Устройство и работа двигателя

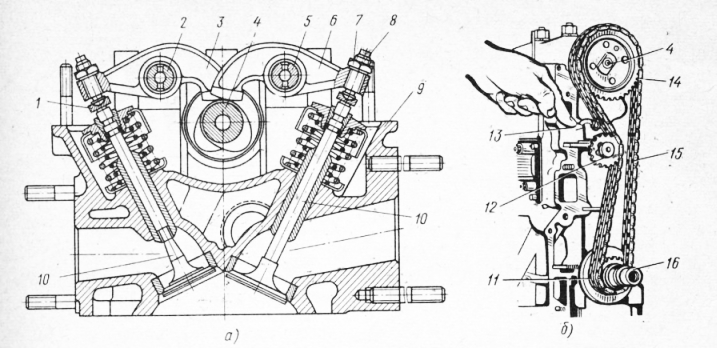

Распределительный вал и его привод

Распределительный вал и его приводРаспределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет впускные Г и выпускные Б кулачки, опорные шейки Л, шестерню Д для привода масляного насоса и распределителя системы зажигания и эксцентрик В для привода топливного насоса в карбюраторных двигателях.

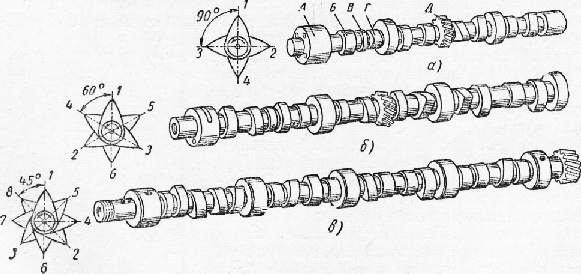

Рис. 1. Типы распределительных валов

Вал штампуют из стали; кулачки и шейки его подвергают термической обработке для получения повышенной износостойкости, после чего шлифуют. Кулачки изготовляют как одно целое с валом. Применяют также литые чугунные распределительные валы.

Для каждого цилиндра у четырехтактных двигателей имеются два кулачка: впускной и выпускной. Форма (профиль) кулачка обеспечивает плавный подъем и опускание клапана и соответствующую продолжительность его открытия. Одноименные кулачки располагают в рядном четырехцилиндровом двигателе под углом 90° (рис. 1, а), в шестицилиндровом — под углом 60° (рис. 1, б). Разноименные кулачки устанавливают под углом, величина которого зависит от фаз газораспределения. Вершины кулачков располагаются в принятом для двигателя порядке работы с учетом направления вращения вала. По длине вала впускные и выпускные кулачки чередуются в соответствии с расположением клапанов.

В V-образных двигателях расположение кулачков на общем для обеих секций блока распределительном валу зависит от чередования тактов в цилиндрах, угла развала и принятых фаз газораспределения. Распределительный вал У-образного восьмицилиндрового карбюраторного двигателя показан на рис. 1, в.

В двухтактных дизелях (ЯАЗ-М204 и ЯАЗ-М206) для каждого цилиндра имеется по два выпускных кулачка, обращенных вершинами в одну сторону, и по одному кулачку, управляющему работой насос-форсунки.

При нижнем расположении распределительного вала его устанавливают в картере на опорах, представляющих собой отверстия в стенках и перегородках картера, в которые запрессованы стальные тонкостенные биметаллические или триметаллические втулки. Вал устанавливают иногда также в специальных вкладышах. Число опор распределительного вала для двигателей разных типов различно.

Осевые перемещения распределительного вала у большинства двигателей ограничиваются упорным фланцем (рис. 2), закрепленным на блоке и расположенным с определенным зазором между торцом передней шейки вала и ступицы шестерни; зазор между опорным фланцем и торцом шейки вала устанавливают для двигателей разных марок в пределах 0,05— 0,2 мм; величина этого зазора определяется толщиной распорного кольца, закрепленного на валу между торцом шейки и ступицей шестерни. У двухтактных дизелей ЯМЗ осевые перемещения вала ограничиваются бронзовыми упорными шайбами, установленными по обеим сторонам переднего подшипника.

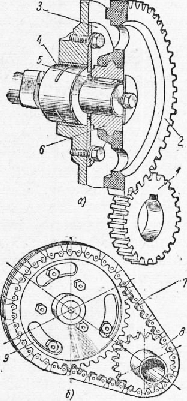

Распределительный вал приводится во вращение от коленчатого вала с помощью зубчатой или цепной передачи. При зубчатой передаче на конце коленчатого и распределительного валов закрепляют распределительные шестерни.

Для повышения бесшумности и плавности работы шестерни изготовляют с косыми зубьями; шестерню распределительного вала обычно делают из пластмассы — текстолита, а шестерню коленчатого вала — из стали.

При цепной передаче, обеспечивающей большую бесшумность работы (автомобили ЗИЛ-111), на конце коленчатого вала и на конце распределительного вала закрепляются звездочки, соединенные стальной гибкой бесшумной цепью. Зубья цепи входят в зацепление с зубьями звездочек.

Рис. 2. Типы приводов распределительного вала: а — зубчатая передача; б — цепная передача

Распределительные шестерни или звездочки при сборке устанавливают одну относительно другой по меткам, имеющимся на их зубьях.

На новых моделях двигателей получает применение верхнее расположение распределительного вала (на головке блока). Привод вала осуществляется цепной передачей (автомобиль «Москвич-412»).

—

Газораспределительный механизм обеспечивает своевременное поступление в цилиндры двигателя горючей смеси (или воздуха) и выпуск отработавших газов.

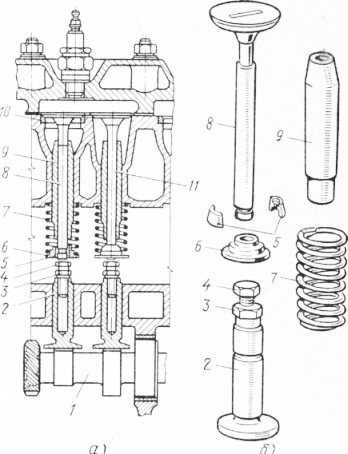

Двигатели могут иметь нижнее расположение клапанов (ГАЗ-52, ЗИЛ-157К, ЗИЛ-1Э0К), при котором клапаны размещены в блоке цилиндров, и верхнее (ЗМЗ-24, 3M3-S3, ЗИЛ-130, ЯМЗ-740 и др.), когда они расположены в головке цилиндров.

При нижнем расположении клапанов усилие от кулачка распределительного вала передается клапану или через толкатель. Клапан перемещается в направляющей втулке, запрессованной в блок цилиндров. Закрытие клапана осуществляется пружиной, упирающейся в блок и шайбу, закрепленную двумя сухариками на конце стержня клапана.

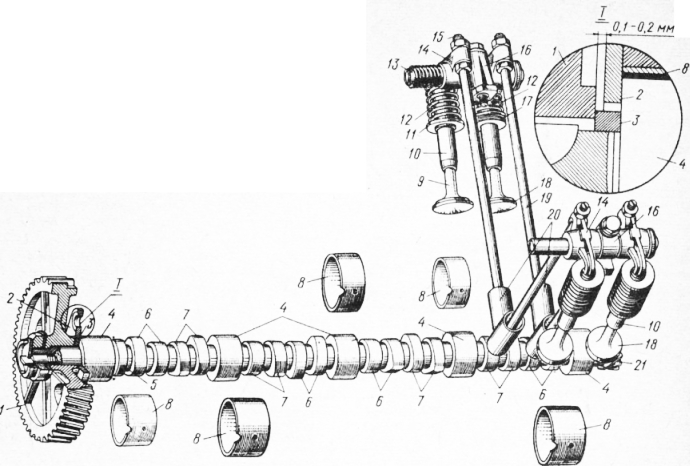

При верхнем расположении клапанов усилие от кулачка распределительного вала передается толкателю, штанге, коромыслу и клапану. Преимущественно применяется верхнее расположение клапанов, так как такая конструкция позволяет получить компактную камеру сгорания, обеспечивает лучшее наполнение цилиндров, уменьшает потери тепла с охлаждающей жидкостью и упрощает регулировку клапанных зазоров.

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Изготовляют его из стали или чугуна.

При сборке распределительный вал вставляют в отверстие торца картера двигателя, поэтому диаметры опорных шеек последовательно уменьшаются, начиная с передней шейки. Количество опорных шеек обычно равно количеству коренных подшипников коленчатого вала. Втулки 8 опорных шеек изготовляют из стали, бронзы (ЯМЗ-740) или из металлокерамики.

Внутреннюю поверхность стальных втулок заливают слоем баббита или сплава СОС-6-6.

На распределительном валу расположены кулачки, воздействующие на толкатели; шестерня привода масляного насоса и прерывателя-распределителя; эксцентрик привода топливного насоса. Кулачков имеется по два на каждый цилиндр. Углы их взаимного расположения зависят для одноименных кулачков — от числа цилиндров и чередования рабочих ходов в разных цилиндрах, для разноименных — от фаз газораспределения. Кулачки и шейки стальных распределительных валов подвергают закалке токами высокой частоты, а чугунных — отбеливанию. Кулачкам при шлифовании придают небольшую конусность, что в сочетании со сферической формой торца толкателей обеспечивает поворот толкателя во время работы.

Рис. 3. Газораспределительный механизм с нижним расположением клапанов: а—схема, 6-—детали; 1—распределительный вал, 2 — толкатель, 3— контргайка, 4— регулировочный болт, 5—сухарики, б — упорная . шайба пружины, 7— пружина клапана, 8-—выпускной клапан, 9— направляющая втулка клапана, 10 — вставное седло выпускного клапана, 11 — впускной клапан

Между шестерней распределительного вала и передней опорной шейкой установлены распорная шайба и упорный фланец, который привертывается болтами к блоку цилиндров и удерживает вал от осевых перемещений.

Распределительный вал получает вращение от коленчатого вала. В четырехтактных двигателях рабочий цикл происходит за два оборота коленчатого вала. За этот период впускные и выпускные клапаны каждого цилиндра должны открываться один раз, а следовательно, распределительный вал должен повернуться на один оборот. Таким образом, распределительный вал должен вращаться в два раза медленнее коленчатого вала. Поэтому шестерня распределительного вала имеет в два раза больше зубьев, чем шестерня на переднем конце коленчатого вала. Шестерня коленчатого вала стальная, шестерня на распределительном валу чугунная (ЗИЛ-130) или текстолитовая (ЗМЗ-24, 3M3-53). Зубья у шестерен косые.

Рис. 4. Газораспределительный механизм с верхним расположением клапанов (ЗИГМЗО): 1 — шестерня распределительного вала, 2 — упорный фланец, 3 — распорное кольцо, 4—опорные шейки, 5—эксцентрик привода топливного насоса, 6 — кулачки выпускных клапанов, 7 — кулачки впускных клапанов, 8— втул-ки, 9 — впускной клапан, 10 — направляющая втулка, 11—упорная шайба, 12 — пружина, 13 — ось коромысел, 14 — коромысло, 15 — регулировочный винт, 16—стойка оси коромысел, 17 — механизм поворота выпускного клапана, 18 — выпускной клапан, 19 — штанга, 20—толкатели, 21 — шестерня привода масляного насоса и прерывателя-распределителя

Распределительные шестерни двигателя ЯМЗ-740 расположены на заднем торце блока цилиндров.

Распределительные шестерни входят в зацепление между собой при строго определенном положении коленчатого и распределительного валов. Это достигается совмещением меток на зубе одной шестерни и впадине между зубьями другой шестерни.

В высокооборотных двигателях («Москвич-412», ВАЗ-2101 «Жигули») распределительный вал располагается в головке цилиндров и его кулачки воздействуют непосредственно на коромысла, которые, поворачиваясь на осях, открывают клапаны. В таком клапанном механизме нет толкателей и штанг, упрощается отливка блока цилиндров, снижается шум при работе.

Ведомая звездочка распределительного вала приводится во вращение втулочно-роликовой цепью от ведущей звездочки коленчатого вала. Устройство для натяжения цепи имеет звездочку и рычаг.

Рис. 5. Газораспределительный механизм с верхним расположением распределительного вала («Москвич-412»): а— газораспределительный механизм, б — привод газораспределительного механизма; 1 — наконечник клапана, 2 — ось коромысел выпускных клапанов, 3,6 — коромысла, 4 — распределительный вал, 5 — ось коромысел впускных клапанов, 7 — контргайка, 8 — регулировочный винт, 9 — головка цилиндров, 10 — клапаны, 11 — ведущая звездочка, 12—звездочка натяжного устройства, 13 — рычаг, 14 — ведомая звездочка, 15 — цепь, 16 — коленчатый вал

Читать далее: Двигатели автомобилей ЗАЗ-965а и ЗАЗ-965 «Запорожец»

Категория: - Устройство и работа двигателя

stroy-technics.ru