Cтраница 1

Топливная аппаратура дизельных двигателей может работать длительный срок без разборки и ремонта, если своевременно выполняются работы по техническому обслуживанию. Техническое обслуживание системы питания дизельных двигателей, как и карбюраторных, предусмотрено Положением о техническом обслуживании и включает работы по ЕО, ТО-1, ТО-2 и СО. [1]

Топливная аппаратура дизельных двигателей ( секции насоса высокого давления, форсунки) изготовлена с высоким классом точности, поэтому не допускается попадание воды и механических примесей в топливо. [2]

Топливная аппаратура дизельных двигателей может работать длительный срок без разборки и ремонта, если своевременно выполняются работы по техническому обслуживанию. Техническое обслуживание системы питания дизельных двигателей, как и карбюраторных, предусмотрено Положением о техническом обслуживании и включает работы по ЕО, ТО-1, ТО-2 и СО. [3]

Бесперебойная работа топливной аппаратуры дизельного двигателя определяется чисто физическими показателями качества топлива, его химическим составом, а также наличием в топливе воды и механических примесей. [5]

Поступившую в ремонт топливную аппаратуру дизельных двигателей разбирают на узлы и детали, промывают в ваннах с чистым керосином или дизельным топливом и проверяют на специальных стендах и приборах с целью выяснения степени и характера неисправности. [6]

Не менее 50 % топливной аппаратуры дизельных двигателей выходит из строя вследствие попадания загрязняющих примесей. [8]

Аналогичный прибор для диагностирования топливной аппаратуры дизельных двигателей К-268 позволяет непосредственно на автомобиле определить: действительный угол опережения подачи топлива, угол разворота автоматической муфты опережения подачи, работоспособность всережимного регулятора топливного насоса высокого давления. [10]

Положительное влияние сульфоната кальция на состояние реальной топливной аппаратуры дизельного двигателя установлено при 400-часовом испытании топлива с присадкой и без присадки. [12]

Особенно опасно присутствие загрязнений в дизельном топливе, так как топливная аппаратура дизельных двигателей имеет прецизионные пары с очень высокой чистотой поверхности и весьма малыми зазорами. Так, зазор между плужнером и гильзой нового топливного acoca составляет 1 5 - 5 мкм и в процессе эксплуатация увеличивается до 15 мкм. Попадание загрязнений в этот зазор может вызвать заклинивание плунжера. Загрязнения, попадая под иглу форсунки, нарушают плотность ее посадки в седло распылителя и вызывают подтекание топлива, а попадая в зазор между иглой и стенкой распылителя, могут привести к зависанию иглы, что вызовет прекращение подачи топлива в цилиндры двигателя. От 30 до 95 % внезапных отказов дизельных двигателей вызывается неисправностью системы питания, причем половина этих отказов - загрязненностью топлива. Содержащиеся в дизельном топливе абразивные частицы загрязнений обусловливают износ прецизионных пар и сопловых отверстий форсунок, что приводит к нарушению режима подачи топлива, ухудшению процесса его сгораний и увеличению расхода, нарушению работы дизельного двигателя на холостых оборотах и при малых нагрузках, ухудшению пусковых качеств и снижению мощности двигателя. Это, в свою очередь, вызывает перегрев двигателя и увеличение дымления, так как происходит неполное сгорание топлива. При увеличении диаметра сопловых отверстий форсунок с 250 до 300 мкм количество впрыскиваемого топлива увеличивается на 8 - 10 %, что вызывает увеличение его расхода и неполное. [13]

Кратковременность смесеобразования и малые дозы топлива, подаваемого в цилиндр, создают сложные условия работы топливной аппаратуры дизельного двигателя. Необходимо обеспечить также точность и равномерность подачи топлива и хорошее распы-ливание его. [14]

Должен знать: конструкцию и работу двигателей внутреннего сгорания; устройство, конструкцию, схему питания и работу узлов и деталей топливной аппаратуры бензиновых и дизельных двигателей машин различных назначений; основы процессов сгорания; технологию тарировки и способы чеканки жиклеров; способы регулировки карбюраторов и топливной аппаратуры дизелей на экономичную работу. [15]

Страницы: 1 2

www.ngpedia.ru

К системе питания дизелей относятся топливо- и воздухоподводящая аппаратура, выпускной газопровод и глушитель шума отработавших газов. В четырехтактных дизелях широкое распространение получила топливоподводящая аппаратура разделенного типа, у которой топливный насос высокого давления и форсунки конструктивно выполнены отдельно и соединены топливопроводами. Топливоподача осуществляется по двум основным магистралям: низкого и высокого давления. Назначение механизмов и узлов магистрали низкого давления состоит в хранении топлива, его фильтрации и подачи под малым давлением к насосу высокого давления. Механизмы и узлы магистрали высокого давления обеспечивают подачу и впрыскивание необходимого количества топлива в цилиндры двигателя.

В настоящее время для питания дизельных двигателей легковых автомобилей применяются следующие топливные системы:

Развитие систем питания дизельных двигателей с электронным управлением связано главным образом с экологическими нормами, принятыми в большинстве развитых стран мира. По европейским стандартам выбросы токсичных веществ и твердых частиц дизельными двигателями имеют тенденцию к резкому их снижению, что видно из таблице.

Таблица. Нормы выбросов токсичных веществ по Евростандартам.

| Год | Нормы | Выбросы, г/км, автотранспортными средствами, работающими на дизельном топливе | |||

| суммар- ный уг- леводо- родов и оксидов азота | оксидов углерода | оксидов азота | твёрдых частиц | ||

| 2000 2005 | «Евро-3» «Евро-4» | 0,56 0,30 | 0,64 0,50 | 0,50 0,26 | 0,05 0,025 |

В борьбе за снижение токсичности отработавших газов конструкторы столкнулись с серьезной проблемой: большинство изменений рабочего процесса дизеля снижает выбросы лишь одного из вышеназванных двух компонентов, и экологические нормы не могут быть выполнены регулировками или изменением параметров дизеля. Например, увеличение опережения угла впрыска уменьшает эмиссию твердых частиц, но увеличивает выбросы окислов азота. Разрешить эту проблему позволили высокое давление впрыска и электронное управление системой подачи топлива. Благодаря повышению давления впрыска улучшается распыление топлива, что способствует более быстрому и полному сгоранию. Это поясняет почему почти 60 лет (с 1927 по 1985) максимальное давление впрыска составляло 200…500 кгс/см2, а в последние 15 лет превысило 2000 кгс/см2.

Топливные системы с механическими регуляторами постепенно снимают с производства. Переход на новый уровень давления и электронное управление потребовал пересмотра традиционных конструкций. В ряду распределительных насосов высокого давления самая популярная в мире модель «Бош-VE», ведущая историю с 1976 года, вытесняется более современными электроуправляемыми ТНВД фирм «Бош», «Лукас», «Зексель», «Станадайн».

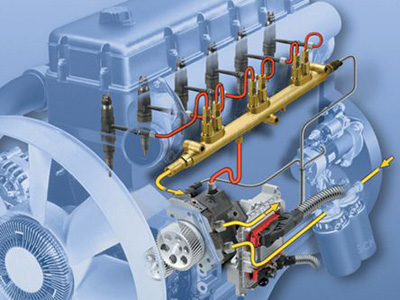

Уже сейчас ведущие производители заменили механические регуляторы Уатта электронными. Их характеризует гибкость управления, самодиагностика, использование резервных программ. Появились и собственные опции питание каждого цилиндра в соответствии с его техническим состоянием и особенностями изготовления, отключение цилиндров, управление параметрами впрыска и др. Фирма «Бош» уже к 2006 году сократила долю распределительных насосов до 15%; ранее не выпускавшиеся электроуправляемые насос-форсунки и индивидуальные ТНВД имеют 19% всего объема а 62% объема выпуска приходится на системы постоянного давления «коммон-рейл». Электронное управление позволяет на всех режимах работы дизеля гибко изменять характеристику, величину подачи, давление и опережение впрыска. В итоге снижаются вредные выбросы, шумность, расход топлива, улучшается пуск дизеля. Автомобиль становится более скоростным и динамичным.

В настоящее время критериями совершенства топливоподачи являются показатели экономичности, мощности и шумности работы, динамичности транспортного средства, надежности пуска, выбросов токсичных веществ, коэффициент приспособляемости, соблюдение ограничений по давлению в цилиндре, жесткости сгорания, тепловым нагрузкам, температуре газов перед турбиной и прочее.

Для обеспечения заданных показателей к системам питания предъявляется комплекс требований:

Эти условия вызвали самое широкое применение достижений микроэлектроники и вычислительной техники для управления ДВС, что в ряде случаев позволило осуществить управление на программно-адаптивном уровне, т.е. реализовать регулирование с обратной связью. В качестве примера можно привести способность некоторых блоков управления поддерживать стабильными выходные параметры при изменении свойств системы в процессе эксплуатации.

Дальнейшее развитие автомобильной техники неизбежно движется по пути развития комплексных систем управления, причем не только различными системами автомобиля (например, антиблокировочная система тормозов, круизконтроль, управление двигателем и трансмиссией), но также их совокупностью, а в перспективе и автомобилем как единой системой.

ustroistvo-avtomobilya.ru

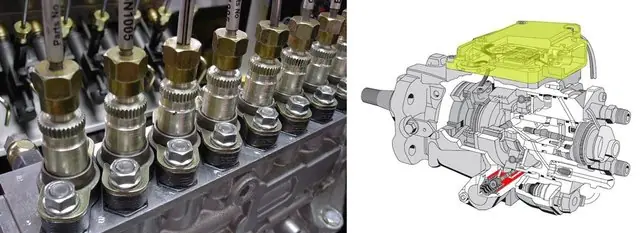

Система низкого давления в системе впрыска топлива с распределительным насосом включает в себя топливный бак, топливопроводы, топливный фильтр, топливоподающий лопастной насос, клапан управления давлением (2) и ограничитель перетока топлива (7).

Рис. 1. Приводной вал; 3. Эксцентрическое кольцо; 4. Упорное кольцо; 5. Привод регулятора; 6. Подводки (выступы) приводного вала; 8. Корпус насоса.

Топливоподающий лопастной насос втягивает топливо из топливного бака. Он подает приблизительно постоянный поток топлива за один оборот во внутреннюю часть ТНВД. Клапан управления давлением устанавливается для обеспечения того, чтобы определенное давление внутри ТНВД поддерживалось в зависимости от оборотов топливоподаюшего насоса. Пользуясь этим клапаном, возможно установить определенное давление для данного числа оборотов. Внутреннее давление насоса затем увеличивается пропорционально оборотам (другими словами, чем выше обороты насоса, тем выше внутреннее давление в насосе). Некоторое количество топлива протекает через клапан регулировки давления и возвращается к подающей стороне. Некоторое количество топлива также протекает через ограничитель перетока и обратно в топливный бак, чтобы обеспечить охлаждение и самовентиляцию ТНВД. Клапан перетока может быть установлен вместо ограничителя перетока.

Для эффективной работы ТНВД необходимо, чтобы его система высокого давления постоянно обеспечивалась топливом под давлением и без пузырьков воздуха Обычно в случае легковых автомобилей и легких грузовиков разница по высоте между топливным баком и деталями системы впрыска незначительна. Более того, топливопроводы не слишком длинные и имеют соответствующие внутренние диаметры. В результате этого топливоподающий насос в ТНВД достаточен для вытягивания топлива из топливного бака и для создания нужного давления внутри ТНВД.

В таких случаях когда разница по высоте между топ-ливным баком и ТНВД велика, а ТНВД велик и (или) топливо-провод между баком и насоссм слишком длинный, необходимо установить дополнительный насос Это помогает преодолеть сопротивления в топливопроводе и в топливном фильтре. В стационарных двигателях в основном используется подача топлива самотеком.

Топливный бак должен быть из коррозионостойкого материала и не иметь утечек при двойном рабочем давлении и. в некоторых случаях, при 0,3 бар. Должно быть обеспечено своевременное открывание или предохранительные клапаны или принять побочные меры для обеспечение стравливания избыточного давления. Топливо не должно вытекать через крышку бака или через устройства компенсации давления. Это справедливо, когда автомобиль подвергается небольшим механическим воздействиям, например, при поворотах или при остановке или движение по пересеченной местности. Топливный бак и двигатель должны быть отделены друг от друга настолько, чтобы в случае аварии не было опасности возгорания. Более того, для автомобилей с открытым кузовом, тракторов и автобусов нужно учитывать специальные правила, касающиеся высоты топливного бака и его защиты.

Как альтернатива стальным трубкам, для топливопроводов низкого давления могут быть использованы огнеустойчивые армированные сталью гибкие трубки. Они должны проходить так, чтобы обеспечить невозможность их механического повреждения, а топливо, которое сконденсировалось или испарилось не должно иметь возможности скопления или воспламенения.

Топливный фильтр

Система (контур) высокого давления ТНВД и форсунки изготавливаются с точностью в несколько тысячных долей миллиметра. Это означает, что загрязнения в топливе могут привести к поломкам. Неэффективная фильтрация может стать причиной повреждения деталей ТНВД, нагнетательных клапанов и форсунок. Это значит, что топливный фильтр, специально отвечающий требованиям системы впрыска, чрезвычайно важен для надежной и длительной работы системы впрыска топлива. Топливо может содержать воду в связанной форме (эмульсия) или в свободном виде (конденсация из-за изменения температуры). Если вода попадет в ТНВД, то могут образоваться коррозионные повреждения. В связи с этим распределительные насосы должны быть оснащены топливным фильтром с водосборником, из которого вода должна регулярно сливаться. Возрастающая популярность дизельных двигателей в легковых автомобилях привела к необходимости создания автоматических устройств контроля наличия воды и индикаций с помощью контрольной лампы необходимости слива воды.

Рис. Топливоподающий лопастной насос: 1 — вход; 2 — выход

Лопастной насос расположен вокруг приводного вала ТНВД. Его рабочий диск концентричен с валом и соединен с ним шпонкой и вращается внутри эксцентричного кольца, укрепленного в корпусе насоса.

Когда приводной вал вращается, центробежная сила прижимает четыре лопасти диска наружу к внутренней части эксцентричного кольца. Топливо между внутренними сторонами лопастей и диском служит для опоры наружного перемещения лопастей. Топливо проходит через канал поступления и выемку в форме почки в корпусе насоса и заполняет пространство, образуемое рабочим диском, лопастью и внутренней стороной эксцентричного кольца. Вращательное движение приводит к тому, что топливо между соседними лопастями нагнетается в верхнюю (выходную) выемку в форме почки и через канал во внутреннюю часть ТНВД. В то же самое время некоторое количество топлива протекает через второй канал к клапану управления давлением.

Рис. Клапан управления давлением

Клапан управления давлением соединяется через канал с верхней (выходной) выемкой почки и крепится в промежуточной области топливоподающего насоса. Это подпружиненный цилиндрический клапан, с помощью которого внутреннее давление в ТНВД может изменяться в зависимости от количества подаваемого топлива. Если давление топлива возрастет выше заданного значения, то сердечник клапана открывает возвратный канал так, что топливо может протекать обратно к впускной стороне топливоподающего насоса. Если давление топлива слишком низкое, то возвратный канал закрывается пружиной. Начальное усилие пружины может быть отрегулировано для установки давления открывания клапана.

Рис. Ограничитель перетока

Ограничитель перетока вкручен в крышку регулятора ТНВД и соединяется с внутренней частью ТНВД. Он позволяет изменяемому количеству топлива возвращаться в топливный бак через узкий канал. Для этого топлива ограничитель соответствует сопротивлению потока, которое помогает в поддержании давления внутри ТНВД. Так как точно определенное давление внутри ТНВД необходимо в зависимости от оборотов насоса, то ограничитель перетока и клапан управления потоком точно подбираются друг к другу.

ustroistvo-avtomobilya.ru

Что ни говори, а среди большинства российский автомобильных обывателей дизель до сих пор ассоциируется с грузовиками, сельхозтехникой и прочими тракторами. «Тарахтит, не едет, вонять солярой будешь всегда», — вот типичные образы моторов на тяжелом топливе, сформированные продолжительным общением с двигателями, мало чем отличающимися от того, который более века назад запатентовал Рудольф Дизель. Между тем, агрегат за время своей эволюции добрался до серьезных спортивных состязаний вроде ралли-марафонов или кольцевых гонок на выносливость типа 24 часов Ле-Мана. И если жесткая по сравнению с бензиновыми установками работа и специфический запах солярки так и остались неотъемлемыми составляющими дизеля, то мощностные показатели уже далеко не тракторные. Но и былая неприхотливость с топливной всеядностью остались в прошлом. Справедливости ради нельзя не отметить: за всю свою жизнь дизель всегда отставал в развитии от бензинового мотора. У последнего играли с количеством клапанов, с системой зажигания. Ему доставались системы изменения фаз газораспределения и различные варианты наддува. В конце концов, электронное управление подачей топлива бензиновые агрегаты в основной своей массе получили гораздо раньше. А что дизель? Мы будем не правы, если скажем, что конструкторы над ним не работали. Вспомним, что еще в конце XIX века сам Рудольф Дизель экспериментировал с каменноугольной пылью в качестве топлива. Велись работы над двухтактным мотором, перспективным с точки зрения мощности. Он применялся на бронетехнике, тепловозах, даже самолетах, в частности, бомбардировщиках люфтваффе (кстати, не обошли авиаинженеры и четырехтактный мотор; таковой, например, устанавливался на советский Пе-8). Сейчас, будучи изначально грязным по выхлопу, дизельный «двухтактник» используется только на морских судах. На них же нередко существуют агрегаты, в которых для увеличения длинноходности между поршнем и шатуном устраивается специальная вставка. Но это все «параллельные ветви эволюции». А как же установки на более привычной для нас технике?

Что ни говори, а среди большинства российский автомобильных обывателей дизель до сих пор ассоциируется с грузовиками, сельхозтехникой и прочими тракторами. «Тарахтит, не едет, вонять солярой будешь всегда», — вот типичные образы моторов на тяжелом топливе, сформированные продолжительным общением с двигателями, мало чем отличающимися от того, который более века назад запатентовал Рудольф Дизель. Между тем, агрегат за время своей эволюции добрался до серьезных спортивных состязаний вроде ралли-марафонов или кольцевых гонок на выносливость типа 24 часов Ле-Мана. И если жесткая по сравнению с бензиновыми установками работа и специфический запах солярки так и остались неотъемлемыми составляющими дизеля, то мощностные показатели уже далеко не тракторные. Но и былая неприхотливость с топливной всеядностью остались в прошлом. Справедливости ради нельзя не отметить: за всю свою жизнь дизель всегда отставал в развитии от бензинового мотора. У последнего играли с количеством клапанов, с системой зажигания. Ему доставались системы изменения фаз газораспределения и различные варианты наддува. В конце концов, электронное управление подачей топлива бензиновые агрегаты в основной своей массе получили гораздо раньше. А что дизель? Мы будем не правы, если скажем, что конструкторы над ним не работали. Вспомним, что еще в конце XIX века сам Рудольф Дизель экспериментировал с каменноугольной пылью в качестве топлива. Велись работы над двухтактным мотором, перспективным с точки зрения мощности. Он применялся на бронетехнике, тепловозах, даже самолетах, в частности, бомбардировщиках люфтваффе (кстати, не обошли авиаинженеры и четырехтактный мотор; таковой, например, устанавливался на советский Пе-8). Сейчас, будучи изначально грязным по выхлопу, дизельный «двухтактник» используется только на морских судах. На них же нередко существуют агрегаты, в которых для увеличения длинноходности между поршнем и шатуном устраивается специальная вставка. Но это все «параллельные ветви эволюции». А как же установки на более привычной для нас технике?

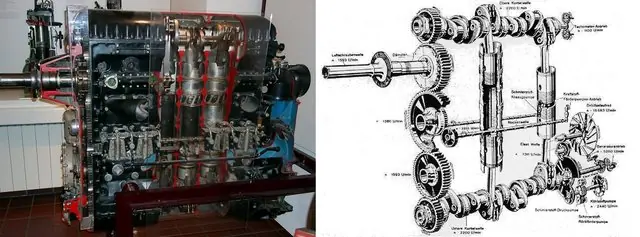

В первой половине XX века эксперименты с дизелем носили совсем уж экзотические формы. Вот двухтактный оппозитный мотор Junkers Jumo 205. 6 цилиндров, 16 с лишним литров объема, 867 сил — вроде бы ничего необычного. Однако поршней 12, расположены они вертикально, движутся навстречу друг другу и приводятся в движение двумя коленвалами

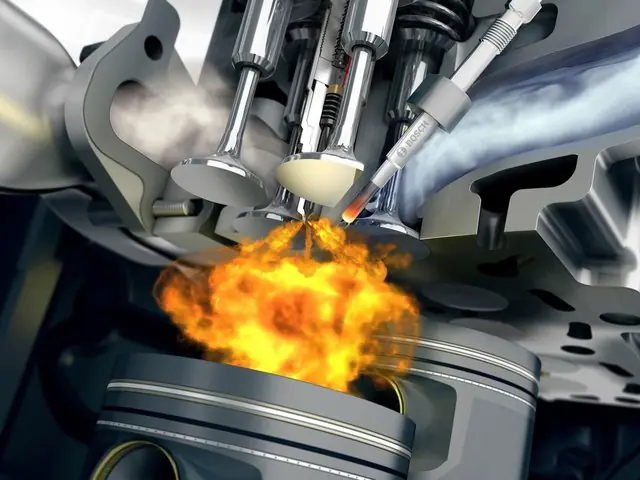

Легковые дизели отставали от своих тяжелых собратьев. Достаточно сказать, что турбонаддув, известный на крупных, включая авиационные, агрегатах с первой половины XX века, на легковых двигателях появился к концу 70-х годов. Развитию компактных дизелей отчасти поспособствовал топливный кризис и принимавшиеся в разных странах различные экологические стандарты. Ведь содержание в выхлопах оксида углерода у дизеля меньше, чем у бензинового мотора. Работы в основном велись по оптимизации смешивания и горения топливовоздушной смеси. Известно, что для этого использовалась форкамера, первой принимавшая в себя топливо. В ней оно хорошо перемешивалось с воздухом. Воспламенившись, смесь благодаря разнице давления попадала в основную камеру сгорания и поджигала воздух уже там. Противоположное решение предполагало расположение форсунки прямо в цилиндре. Однако традиционная камера сгорания у таких дизелей отсутствовала, поскольку при нахождении поршня в ВМТ пространства над ним не оставалось. Топливо впрыскивалось в выемку, выполненную в днище поршня. У каждой конструкции были свои достоинства и недостатки. Скажем, форкамерные дизели отличались мягкой работой, но худшими пусковыми характеристиками и повышенным аппетитом. При этом ни в том, ни в другом случае не удавалось добиться значительного увеличения мощности или повышения экономичности.

Дизели с непосредственным впрыском имеют камеру сгорания, выполненную в поршне. Они работают жестче форкамерных, но экономичнее их. Впрочем, форкамеры и вихрекамеры — это уже прошлое. Все форсунки современных дизелей расположены прямо в цилиндре

Как не удавалось это сделать и с помощью применения двух видов топливных систем. Ни аппаратура рядного типа, где количество плунжерных пар равнялось числу цилиндров, ни топливный насос высокого давления (ТНВД) распределительного типа с единственным плунжером не смогли принципиально улучшить процесс подачи топлива. Сделать это в конце 80-х начале 90-х годов пытались, используя так называемый двухфазный впрыск. Например, фирмы Isuzu и MAN в распылителях форсунок размещали по два отверстия. Через одно небольшой объем топлива поступал в центр камеры сгорания, через другое побольше — на ее стенки. Чуть позже благодаря развитию электронного управления удалось реализовать охлаждение камеры сгорания — впрыском солярки в конце такта сжатия. Это позволило сделать воспламенение более мягким и управляемым. И, тем не менее, старые принципы топливоподачи уже не могли отвечать предъявляемым к дизелям требованиям, в том числе по части вредных выбросов. Выход из создавшейся ситуации всем конструкторам виделся единственный — значительное увеличение подаваемого в цилиндры топлива. Но сделать это, используя традиционные решения, не представлялось возможным. Дело в том, что ТНВД не дает все время постоянное давление — он привязан к оборотам двигателя, к режиму работы. Оттого в магистралях происходит пульсация топлива. И если давление будет существенно повышено, произойдет разрушение топливопроводов.ТНВД — топливный насос высокого давления — ключевой узел топливной аппаратуры дизельных моторов. Еще на заре появления двигателей, работающих на солярке, было ясно, что для качественного смешивания с воздухом и воспламенения ее нужно подавать в камеры сгорания под большим давлениям. Первые экспериментальные ТНВД появились еще в начале прошлого века. В конце 20-х годов Bosch выпустил серийный насос для грузовых установок, а в 30-х дебютировал агрегат для легковых моторов.

Топливные аппаратуры рядного (слева) и распределительного (справа) типов не отличались по качеству распыла топлива. Хотя подача солярки во втором случае была более равномерной. Скорее, тут играли роль компоновочные решения и определенный запас необходимой надежности, по которому рядная ТА, конечно же, выигрывала

Всем хорош был 4JX1, однако когда разменивал 100 тыс. км… Форсунки форсунками, а ведь реально были случаи, при которых из-за солярки в картере владельцам приходилось не только восстанавливать топливную аппаратуру, но и капиталить двигатель

Еще одной причиной появления дизтоплива в картере со всеми вытекающими отсюда последствиями становился топливный насос. Солярка просачивалась через шток из-за его износа. Что любопытно, в середине 1999 года Opel отзывал автомобили с 4JX1 для замены уплотнителей. Через год конструкцию форсунок изменили. В 2001-02-м выпуск двигателя и вовсе прекратился.

В свое время экспортный Trooper (или его внутренний аналог Bighorn) пользовался небольшим, но устойчивым спросом. У него был определенный шарм — классическая внешность, рамная основа, торсионная передняя подвеска и бездифференциальный полный привод с демультипликатором и функцией автоматического подключения переднего моста. Вот с дизелем внедорожнику не повезло

Несмотря на недостатки, японские инженеры все-таки решили основную проблему — волн давления в системе не было, точнее, само давление топлива было низким, поскольку за впрыск отвечало масло. Иными словами, роль привычного ТНВД играл масляный насос высокого давления. А вот конструкторы VW в соавторстве с коллегами из компании Bosch пошли по другому пути. Немцы отказались не от ТНВД — от топливных магистралей.

Основная проблема насос-форсунок — это компоновка в головке блока, где они занимают много места. Поэтому в основном дизели с ним имеют по два клапана на цилиндр. Хотя у VW все-таки были двухлитровые 16-клапанные моторы. Скорее, исключение. Например, у того же Touareg на 2,5-литровой «пятерке» и пятилитровом V10 с насос-форсунками всего лишь по два клапана. Для потребителей же эти детали — мощный катализатор роста ремонтного бюджета

Впрочем, и у насос-форсунок есть врожденные конструктивные недостатки. Так, из-за их громоздкости осложнена компоновка головки блока. А привод от распредвала обуславливает такую же зависимость от оборотов двигателя, как и у прежних топливных систем.

Схема системы common rail не так сложна, как может показаться. Подкачивающий насос (не показан), ТНВД, рампа-аккумулятор давления и форсунки. Ранее реализовать подобный принцип подачи топлива не позволяли технологии обработки материалов

Объяснение в самом названии системы, ведь common rail в переводе означает «общая магистраль». Или рампа, или аккумулятор высокого давления. По сути, труба-резервуар, куда ТНВД «запрессовывает» топливо и поддерживает там постоянное давление. А уже из нее солярка поступает к форсункам (электрогидравлическим или с пьезоэлементами). Причем величину давления в зависимости от режимов работы, управляя насосом, устанавливает процессор. И она никак не зависит от последовательности и частоты впрыска. Более того, с момента появления common rail давление постоянно поднимают. В конце 90-х – начале 2000-х насосы развивали 1200-1300 атм., против 1000 атм. у обычных ТНВД. Сейчас достигнутый максимум — 2200 и даже 2500 атм. Это если и не предельное значение, то, во всяком случае, очень близкое к нему. Дальнейшее развитие впрыска с аккумулятором давления, вероятно, может развиваться только по управляющей электронике. А вот альтернативы «рэйлу» пока не видно. Что же касается дальнейшего ужесточения экологических требований, то удовлетворять их, очевидно, будут с помощью совершенствования каталитических нейтрализаторов.

Помимо более качественного распыла и более полного сгорания топлива, и насос-форсунки, и common rail помогли реализовать многоимпульсный впрыск — до 4 и более подач солярки за рабочий цикл. Это позволило сделать дизели экономичнее и экологичнее

Пьезофорсунки (слева) постепенно приходят на смену электромагнитным (справа). Скорость изменения размеров пьезокристаллов, поднимающих иглу, выше, чем у электромагнита, занимающегося тем же. Это позволяет увеличить частоту впрыска за цикл. Но когда они изнашиваются, вся топливная экономия выглядит эфемерной — разница в цене может быть четырехкратной

ТНВД живут дольше — до 200-250 тыс. км. Но в ряде случаев можно говорить о 300 000 и более тысячах км. Правда, и заплатить при замене придется больше — 40-70 тыс. руб. Некоторые насосы (впрочем, как и форсунки) можно восстановить в крупных городах страны — и сэкономить до половины суммы. Противоположная ситуация, когда металлическая стружка из поврежденного ТНВД добирается до рампы, форсунок и через обратку пробирается в бак. Некоторые производители в ремонтные процедуры включают замену последнего и магистралей.

При хорошем топливе ТНВД способны отходить чуть ли не до капиталки двигателя. С другой стороны, насос может приговорить всего лишь одна заправка. Особенно разрушительное действие на него оказывает вода

До естественного износа компонентов системы при использовании качественной солярки бывают и другие хлопоты. Например, трехлитровые Touareg первого поколения и Discovery III с дизелем 2,7 л отзывались для замены ТНВД. Двухлитровые фольксквагеновские дизели с common rail при пробеге около 100 тыс. км тревожат уплотнениями форсунок. В одних мерседесовских агрегатах (2,1 и 3,0 л) порой подводят регуляторы давления и форсунки (2,1 л, менялись за счет производителя). В других (иной 2,1 и 2,7 л) — снятие после 100 тыс. км прикипевшей форсунки может привести к замене не только ее, но и ремонту либо смене головки блока. Обрабатывать смазкой! Убивают форсунки при снятии их и на Ssang Yong. Привести к этому может мойка двигателя под давлением. Процесс ремонта также обеспечит процедура замены свечей накаливания. Они устроены в глубоких и узких колодцах. Некоторые механики научились выходить из положения. Но те, кому не хватает смекалки, вынуждены снимать форсунки — копеечная операция выливается в серьезное по финансам восстановление. Достаточно проблем доставляет владельцам Nissan Navara — отказом регулятора давления, выходом из строя одной из секций ТНВД, по всей видимости, бракованными форсунками, чьи неисправности не были напрямую связаны с качеством топлива. Схожие неприятности, за исключением насоса, преследуют и дизели Hyundai/Kia.YD25, который устанавливается на Nissan Navara и Pathfinder, а также на ряд моделей для внутреннего рынка Японии, многострадальный мотор. Обычная топливная аппаратура доставляла очень много хлопот. Ее сменили на common rail, но и в этом случае дизель остался проблемным именно по системе подачи топлива

Фильтр-сепаратор не обеспечит очистку на уровне основного оригинального фильтрующего элемента. Зато убережет от воды, которая встречается на наших заправках. А благодаря прозрачной колбе снизу можно по виду отслеживать качество залитой солярки

Виктор Ивашкевич, технический директор СТО Политех-Автоград, стаж по специальности более 10 лет

— Помимо выбора качественного топлива и установки Сепара, стоит в некоторых случаях (скажем, заправка на сомнительной АЗС в дальней поездке) проверять состояние солярки. Достаточно слить топливо с фильтра и посмотреть, есть ли там какие-нибудь инородные включения. Худший вариант — металлическая стружка. В такой ситуации уже нужно идти дальше, проводить ревизию насоса и форсунок. Последние, кстати, желательно периодически диагностировать и чистить. Все же топливо у нас далеко не везде отвечает тем требованиям, которые предъявляют к нему современные дизели Максим МаркинDrom.ruwww.mashinomania.ru

Исправная и отрегулированная топливная аппаратура долиша обеспечивать подачу мелкораспыленного топлива в одинаковых порциях и в определенное время в камеры сгорания всех цилиндров. Топливо должно поступать в таком количестве, которое необходимо для получения нужной мощности двигателя на заданных числах оборотов коленчатого вала. Несоблюдение этих требований приводит к перерасходу топлива, снижению мощности и срока службы дизеля. Если вам понадобиться дизельное топливо рекомендуем посетить сайт компании AMD Company.

В процессе эксплуатации вследствие износа деталей пормальная работа топливной аппаратуры нарушается. Чтобы вновь наладить ее, необходима проверка и регулировка в лабораторных условиях на специальных стендах.

Некоторые неисправности топливной аппаратуры могут быть обнаружены и устранены непосредственно на работающем дизеле. Ниже дана примерная последовательность, способы выявления и устранения неисправностей на тракторе в условиях работы.

Снижение мощности, дымный выпуск, трудный запуск, работа с перебоями — вот характерные и часто встречающиеся признаки неисправной работы системы питания дизеля.

Снижение мощности при бездымной работе дизеля свидетельствует об уменьшении подачи топлива в цилиндры из-за загрязнения фильтрующих элементов, неисправностей подкачивающего и перепускного клапанов насоса, износа и повреждения плунжерных пар. В этих случаях трактористы увеличивают подачу, отвинчивая на несколько оборотов винт, ограничивающий максимальную подачу, но это не всегда компенсирует неисправность и является неправильным подходом к ее устранению. Вместо этого необходимо в первую очередь проверить всю систему низкого давления, начав с проверки величины давления топлива в магистралях.

Нормальное давление по манометру (на щитке контрольных приборов) равно 0,6—1 ат. При падении давления до 0,4 ат двигатель останавливают, тщательно промывают корпуса фильтров и элемент грубой очистки топлива, а элементы тонкой очистки в случае их сильного загрязнения заменяют новыми. Если после этого давление не стало нормальным, проверяют состояние перепускного клапана, установленного в головке топливного насоса или, как, например, у двигателя КДМ-100, в корпусе подкачивающего насоса. Для насосов давление проверяют и регулируют схожим образом, в соответствии со спецификациями и УР.

Наиболее часто встречающиеся неисправности перепускного клапана — ослабление или поломка пружины, износ уплотняющей части и засорение полости клапана. При ослаблении пружины под ее торец можно поставить дополнительные прокладки толщиной до 4 мм-. В остальных случаях клапан необходимо ремонтировать: заменять hi,сшедшие из строя детали, притирать уплотняющие части, промывать детали и полость клапана.

Износ рабочих деталей подкачивающего насоса приводит к снижению давления топлива в системе. Износ можно обнаружить внешним осмотром трущихся деталей, и у некоторых насосов по вытеканию топлива из нижнего дренажного отверстия корпуса. В этих случаях насос заменяют новым. Если у насоса типа ТН-8,5Х10 ослабла пружина всасывающего клапана, то можно укоротить ее па несколько витков, что приведет к некоторому увеличению производительности насоса. Но это считается временной мерой.

Причиной снижения мощности дизеля при нормальном давлении топлива и бездымном выпуске может быть износ плунжерных пар насоса, так как при этом в момент нагнетательного хода плунжера уменьшается количество топлива, подаваемого в цилиндры, из-за перетекания части топлива из падплуижерного пространства в полость низкого давления. Такой насос снимают с двигателя и отправляют в мастерскую для ремонта, регулировок и испытаний. Можно несколько увеличить подачу топлива, если hi,[винтить на 1 — 1,5 оборота регулировочный винт ограничения максимальной подачи у насосов типа 4ТН-8,5ХЮ, предварительно убедившись в полной исправности системы низкого давления. Этот випт расположен па верхнем конце вильчатого рычага регулятора. Для доступа к нему надо снять крышку корпуса регулятора (осторожно, чтобы не повредить уплотнительную прокладку крышки и не занести в полость корпуса грязь). У других насосов подачу топлива увеличивают вращением регулирующего устройства, которое ограничивает максимальную подачу, например у дизеля КДМ-100 отвертывают на 1 —1,5 оборота муфту ограничения максимальной подачи, расположенную на переднем конце рейки насоса под колпачком. После этой регулировки номинально загруженный двигатель должен работать без дымного выпуска.

Снижение номинальных оборотов дизеля из-за неверной работы регулятора может также быть причиной уменьшения мощности двигателя при бездымном выпуске и нормальном давлении топлива. Чтобы проверить эти обороты (хотя бы приблизительно), надо: поставить рычаг управления подачей топлива в положение максимальной подачи, создать номинальную загрузку трактору и на ходу подсчитать число оборотов ведущей звездочки или ведущего колеса за 0,5 или 1 мин. Нормальное число оборотов звездочки или колеса предварительно подсчитывают делением величины номинальных оборотов двигателя, взятых из справочника, на общее передаточное число силовой передачи. Затем результаты опыта и расчета сравнивают и определяют, соответЬтвует ли фактическое значение оборотов номинальным.

Для восстановления номинальных оборотов надо у регуляторов насоса типа ТН-8,5Х10 изменить количество прокладок у болта ограничения максимальных оборотов, расположенного под колпачком наружного рычага регулятора (левый упор сектора рычага). Если общую толщину прокладок уменьшить на 0,3 мм, то число номинальных оборотов возрастет приблизительно на 15—20 об/мин. Для увеличения номинальных оборотов дизеля КДМ-100 надо торцовым ключом повернуть против часовой стрелки головку регулировочного болта, ограничивающего номинальные обороты дизеля.

У малогабаритного регулятора насосов типа ТН-8,5 X10 для повышения числа оборотов радо увеличить предварительное натяжение пружины регулятора соответствующим регулировочным винтом. Результат регулирования номинальных оборотов проверяют по частоте вращения ведущей звездочки или ведущего колеса. Эта операция требует хорошего навыка и высокой точности. В противном случае регулятор вместе с насосом направляют в мастерскую для контроля п регулирования на специальном стенде.

Дымный выпуск, сопровождающийся падением мощности двигателя, может произойти при загрязнении воздухоочистителя или при нарушении качества распыла топлива форсункой.

При загрязнении воздухоочистителя снижается степень наполнения цилиндров свежим воздухом, кислород которого необходим для сгорания топлива. Из-за недостатка воздуха смесь становится переобогащенной и часть топлива в цилиндрах не сгорает. Поэтому тракторист обязан внимательно следить прежде всего за состоянием воздухоочистителя и по потребности проводить технический уход за ним.

Причиной трудного запуска и перебоев в работе может послужить ухудшение качества распыла топлива форсункой. Часто это наблюдается при работе дизеля на малых оборотах и нагрузках. Качество распыла зависит от изменения общего технического состояния форсунки: нарушения нормальных регулировок давления впрыска и подъема иглы, закоксовывания и износа соплового отверстия распылителя и штифта (у штифтовых форсунок), загрязнения распылителя. Эти неисправности обнаруживают нри наблюдении за впрыском топлива форсункой в атмосферу. Форсунку снимают с двигателя и, не отъединяя ее от топливопровода высокого давления, пусковым двигателем прокручивают коленчатый вал дизеля, при включенной подаче.

Нормальное качество распыла характеризуется дроблением частичек топлива до тумапообразного состояния, отсутствием струй и капель нераспыленного топлива, правильным конусом распыла, направлением его по оси форсунки, а также четким прекращением (отсечкой) впрыска. По окончании работы форсунки на торцовой поверхности ее распылителя не должно быть капель топлива (допускается незначительное увлажнение). При неисправной работе форсунку разбирают, промывают в бензине, тщательно очищают, а затем промывают в дизельном топливе и вновь собирают и регулируют. Если нет необходимости в разборке, форсунку проверяют на давление впрыска при помощи эталонной форсунки или максиметра.

Для этого эталонную форсунку соединяют с испытываемой параллельно, а затем впрыскивают топливо в атмосферу, прокручивая коленчатый вал дизеля при включенной подаче. Если у испытываемой форсунки будет впрыск, а у эталонной нет, то у первой давление впрыска меньше нормального. Для регулировки отвинчивают колпачок проверяемой форсунки, ослабляют контргайку регулировочного винта и, постепенно завинчивая отверткой регулировочный винт, доводят давление впрыска до требуемого. После этого затягивают контргайку, еще раз проверяют одновременность впрыска и ставят на место колпачок форсунки.

При помощи максиметра давление впрыска проверяют так же, только испытываемую форсунку соединяют с мак-симетром последовательно.

Эти способы регулирования давления впрыска, как показали лабораторные опыты, недостаточно точны, поэтому ими можно пользоваться лишь в случае необходимости в полевых условиях. Точные комплексные испытания, проверку и регулировку форсунок проводят в лабораторных условиях.

Трудность запуска, перебои, дымление, снижение мощности дизеля при исправных форсунках могут быть также вызваны попаданием воздуха в систему питания. Поэтому надо тщательно следить за герметичностью соединений топливопроводов, не допускать подтекания топлива, регулярно проверять и подтягивать крепления соединительных штуцеров и гаек. Для удаления попавшего в систему воздуха надо перед запуском отвинтить на 2—3 оборота вентиль в корпусе фильтра тонкой очистки и, нагнетая топливо насосом ручной подкачки, удалить воздух до появления из сливной трубки вентиля струи топлива без пузырьков воздуха. После этого следует завинтить вентиль до отказа. Если в конструкции двигателя не предусмотрен насос ручной подкачки топлива, то надо повернуть коленчатый вал дизеля пусковым устройством и привести в действие подкачивающий насос. Затем при положении акселератора на выключенной подаче удалить воздух из системы.

Часто во время запуска двигателя воздух проникает в надплунжерное пространство. У насосов двигателей типа КДМ-100 против каждой секции предусмотрены топливовоздушные вентили, ослабив которые, можно удалить воздух из надплунжерных пространств (после этого вентили надо до отказа завинтить). У других топливных насосов таких вентилей нет, поэтому у них воздух из надплунжерных пространств удаляют кратковременным ослаблением накидной гайки топливопроводов высокого давления в месте подсоединения их к секциям насоса. Этим способом можно пользоваться в исключительных случаях, так как частые отвинчивания накидных гаек ослабляют соединение, изнашивают резьбу, что приводит к их негодности.

Нередко в процессе работы плунжерной пары наблюдается заедание («зависание») плунжера в гильзе. Чтобы обнаружить эту неисправность, надо на неработающем двигателе рукой плавно перемещать рейку насоса. Если рейка не перемещается, значит, она задерживается «за-ппешим» плунжером. При такой неисправности топливный насос отправляют в ремонт.

Герметичность пары обратный клапан — седло можно проверить в следующем порядке: отсоединить топливопро-иод высокого давления от насосной секции, снять крышку бокового люка насоса и, проворачивая коленчатый вал дизеля, установить плунжер проверяемой секции в нижнее положение, поставив рейку насоса на пулевую пода-чу. В этом положении надплунжерное пространство сообщается с П-образным каналом в головке насоса через каналы в головке плунжера и поэтому заполняется топливом из магистрали низкого давления. Наблюдая за уровнем топлива’ в надклапанном пространстве (в канале соединительного штуцера), определяют герметичность обратного клапана. При необходимости клапан и седло заменяют. Надежным способом проверки изношенности этой нары является гидравлическое испытание ее в лабораторных условиях.

В процессе эксплуатации часто угол опережения пн рыска топлива становится больше допустимого, вслед-| тние чего работа дизеля нарушается. Признаками слишком раннего впрыска являются трудный запуск, а также дымный выпуск под нагрузкой и на холостом ходу (с увеличением нагрузки дымление возрастает). Кроме того, дингатель работает с резким выпуском и стуками на малых оборотах. При слишком позднем впрыске (угол опережения меньше нормального) двигатель также плохо напускается, на максимальных оборотах холостого хода работает с перебоями, быстро перегревается при полной нагрузке, по звуку выпуска напоминает работу карбюраторного двигателя (мягкая работа). При нагрузке выпуск сопровождается черным дымом, а без нагрузки — синим. При необходимом угле опережения впрыска «допускается незначительное дымление в период больших кратковременных перегрузок. Нормальный угол впрыска можно восстановить непосредственно на дизеле.

Перечисленные выше способы устранения неисправностей работы топливной аппаратуры на двигателе не всегда дают положительные результаты. Дело в том, что операциям по регулировке должны сопутствовать точные методы контроля регулируемых величин. Для точного контроля требуются точные приборы, специальные приемы. На тракторе в поле нет ни соответствующих приспособлений и приборов, ни условий для нормальной работы, и выполнить регулировку высококачественно нельзя.

Не имея возможности точно проконтролировать результат регулирования, нельзя считать регулировку законченной. Поэтому как технические уходы, так и регулировки топливной аппаратуры надо выполнять в специализированных лабораториях.

sxteh.ru