Изобретение относится к двигателестроению, в частности к системам впуска двигателей внутреннего сгорания. Изобретение позволяет повысить мощность и экономичность одноцилиндровых двигателей внутреннего сгорания. Впускная система двигателя внутреннего сгорания содержит впускной ресивер и, по меньшей мере, одну пару индивидуальных впускных патрубков, образующих впускной трубопровод. Открытые торцы патрубков обращены друг к другу и размещены в ресивере с зазором и соосно. Впускной трубопровод выполнен с закрытым торцем впускного патрубка трубопровода. 1 ил.

Изобретение относится к машиностроению, а именно к двигателестроению, в частности к системам впуска двигателей внутреннего сгорания (ДВС).

Известна впускная система ДВС (заявка №93031475, F02B 31/00 от 27.12.1995 года), содержащая общую горловину, в которой начинаются патрубки, подводящие воздух ко всем цилиндрам двигателя.

Однако ее конструктивные особенности (наличие узлов разветвлений трубопроводов, несогласование длины впускных патрубков с частотой рабочих циклов) не позволяют эффективно использовать волновые явления, возникающие в системах впуска ДВС.

Известна впускная система ДВС (Патент Великобритании №1094877, кл. F02В 27/00, 1967), содержащая впускной ресивер, по меньшей мере, одну пару индивидуальных впускных патрубков цилиндров, открытые торцы которых сообщены с ресивером, расположены на одной оси и обращены друг к другу, в отверстии, выполненном между входными сечениями впускных патрубков, размещено устройство перекрытия его проходного сечения, патрубки выполнены с увеличением диаметра проходного сечения в направлении открытого торца.

Такая система имеет следующие недостатки: невозможно обеспечить плавный вход во впускные патрубки (по лемнискате Бернулли), так как отверстие между впускными патрубками загромождено лепестковыми клапанами, необходим тщательный расчет частотных и силовых характеристик лепестковых клапанов. С учетом таких требований, как масса, стоимость, доступность материала клапанов, удовлетворение одновременно частотным и силовым требованиям может оказаться невозможным, а также невозможность его использования в одноцилиндровых ДВС.

Известна также впускная система ДВС (Патент РФ №2034164, F02B 27/02 от 30.04.1995 года), содержащая впускной ресивер, по меньшей мере, одну пару индивидуальных впускных патрубков цилиндров, открытые торцы которых сообщены с ресивером, расположены на одной оси и обращены друг к другу, в отверстии, выполненном между входными сечениями впускных патрубков, размещено устройство перекрытия его проходного сечения, патрубки выполнены с увеличением диаметра проходного сечения в направлении открытого торца. Устройство перекрытия выполнено в виде участка трубопровода и установлено с возможностью перемещения, при этом система дополнительно содержит механизм управления фазами перекрытия проходного сечения отверстия.

Недостатком указанного изобретения является сложность механизма управления фазами перекрытия проходного сечения впускных патрубков, представляющего собой центробежный регулятор, в котором волны сжатия и разрежения являются носителями командного импульса для регулятора, а это приводит к потерям интенсивности исходных и отраженных волн, и, следовательно, к снижению эффективности газодинамического наддува, а также невозможность его использования в одноцилиндровых ДВС.

Наиболее близким по технической сущности и достигаемым результатам к заявляемому является впускная система двигателя внутреннего сгорания (Авторское свидетельство СССР №1359449, кл. F02B 27/00, 15.12.87), содержащая впускной ресивер и, по меньшей мере, одну пару индивидуальных впускных патрубков цилиндров, открытые концы которых размещены в ресивере. Система дополнительно снабжена V-образным трубопроводом перепуска воздуха, причем открытые концы этого трубопровода размещены в ресивере с зазорами и соосно с открытыми концами индивидуальных патрубков пары цилиндров.

Недостатком указанного изобретения является невозможность его использования в одноцилиндровом двигателе.

Задачей изобретения является повышение мощности и экономичности одноцилиндровых двигателей внутреннего сгорания за счет повышения эффективности газодинамического наддува и расширения пределов его эффективной работы.

Задача достигается тем, что впускная система двигателя внутреннего сгорания содержит впускной ресивер и, по меньшей мере, одну пару индивидуальных впускных патрубков, образующих впускной трубопровод, открытые торцы которых обращены друг к другу, размещены в ресивере с зазором и соосно. В отличие от прототипа впускной трубопровод выполнен с закрытым торцем впускного патрубка трубопровода.

При этом повышение давления и плотности заряда перед впускным органом производится на двух настроенных частотах вращения вала двигателя (на двух режимах работы) за счет прихода к впускному органу волны, возникающей при отражении от открытого торца патрубка (разрыва) на первом режиме, и при отражении от открытого торца патрубка далее от закрытого впускного органа, при прохождении разрыва и отражении от тупика на втором режиме. Оптимальные длины индивидуальных впускных патрубков подобраны таким образом, чтобы фронт отраженной волны успевал дойти к впускному органу до его закрытия [Рудой Б.П. "Прикладная нестационарная гидрогазодинамика" Уфа, 1988 г., стр.142], что обеспечивает максимально высокое наполнение цилиндра свежим зарядом, что позволяет значительно повысить эффективную мощность и крутящий момент двигателя.

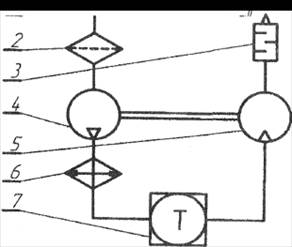

На чертеже представлена схема впускной системы.

Впускная система ДВС содержит впускной ресивер 1, одну пару индивидуальных впускных патрубков 2 и 3, цилиндра 4. Открытые торцы 5 и 6 впускных патрубков размещены в ресивере соосно с воздушным зазором 7 между ними, при этом патрубок 2 сообщается с цилиндром 4, патрубок 3 имеет закрытый торец 8.

Система работает следующим образом.

Волна разрежения [Рудой Б.П. "Прикладная нестационарная гидрогазодинамика". Уфа, 1988 г., стр.20], генерируемая рабочим объемом цилиндра 4, при открытии его впускного органа движется по индивидуальному впускному патрубку 2 в направлении ресивера 1, отражаясь от открытого конца 7 волной сжатия. Последняя движется в обратном направлении и на настроенном режиме осуществляет повышение давления и плотности заряда перед впускным органом. При увеличении частоты вращения вала двигателя волна разрежения, генерируемая рабочим объемом цилиндра 4, при открытии его впускного органа движется по индивидуальному впускному патрубку 2 в направлении ресивера 1, отражаясь от открытого торца 7 волной сжатия, движется в обратном направлении. Далее волна сжатия подходит к закрытому впускному органу цилиндра, отражаясь от него волной сжатия, вновь проходит по индивидуальному патрубку 2, преодолевая воздушный зазор 7 и попадает в тупиковый патрубок 3, отражаясь от стенки тупика 8 волной сжатия, движется в сторону впускного органа по индивидуальным патрубкам 3 и 2, преодолевая воздушный зазор 7. Достигнув органа впуска цилиндра 4, волна на данном режиме работы вновь осуществляет повышение давления и плотности заряда.

Таким образом, расширяются эффективные режимы работы двигателя и обеспечивается повышение наполнение цилиндров свежим зарядом.

Впускная система двигателя внутреннего сгорания, содержащая впускной ресивер и, по меньшей мере, одну пару индивидуальных впускных патрубков, образующих впускной трубопровод, открытые торцы которых обращены друг к другу, размещены в ресивере с зазором и соосно, отличающаяся тем, что впускной трубопровод выполнен с закрытым торцем впускного патрубка трубопровода.

www.findpatent.ru

Изобретение относится к системам впуска двигателей внутреннего сгорания (ДВС), снабженным средствами для подогрева рабочего тела. Устройство включает воздухоочиститель, к камере которого подключена труба смешанного воздуха, к открытому концу которой подключены патрубки подвода холодного и подогретого воздуха, причем входной срез последнего снабжен дефлектором, охватывающим наружную стенку выпускного трубопровода. Дефлектор выполнен в виде сплошного кожуха из шумовибродемпфирующего, пористого, газопроницаемого материала, беззазорно, или с образованием замкнутого кольцевого зазора, охватывающего по крайней мере часть наружной стенки выпускного трубопровода. При этом проводимость структуры кожуха может дифференциально увеличиваться от среза в сторону наиболее удаленной от среза части пористого кожуха. Система обеспечивает снижение шума впуска. 5 з.п ф-лы. 4 ил.

Изобретение относится к двигателестроению, в частности к системам воздухоснабжения двигателей внутреннего сгорания, /далее ДВС/, оборудованным средствами для подогрева рабочего тела, с целью улучшения пусковых качеств и токсических показателей двигателя в условиях пониженных эксплуатационных температур окружающей среды и улучшения экономических и экологических показателей двигателей на режимах частичных нагрузок.

Известны системы впуска ДВС, как с искровым зажиганием карбюраторные версии и версии с впрыском топлива/, так и с воспламенением от сжатия /дизельные версии/, обеспечивающие количественное и качественное наполнение цилиндров горячей смесью /воздухом и топливом/. Одной из самых ответственных функций любой конструкции системы впуска является качественная подготовка горючей смеси до ее поступления в цилиндры двигателя. Она подразумевается как обеспечение подачи необходимого количества воздуха и топлива в зависимости от скоростного и нагрузочного режима работы двигателя, так и необходимую подготовку этой смеси для ее качественного воспламенения в цилиндрах. В данном случае, подразумевается гомогенизация топливовоздушной смеси за устройством подачи топлива до момента ее поступления в цилиндр, турбулизацию смеси путем организации направленных вихрей, обеспечение заданной температуры смеси поступающей в цилиндр и т.д. Таким образом, ведется подготовка смеси для ее наиболее полного и качественного сгорания с тем, чтобы получить высокие мощностные показатели, высокую экономичность, низкую токсичность выхлопа. В качестве другой важной проблемы, необходимой решать при проектировании систем впуска ДВС, является обеспечение низких уровней шума в процессе наполнения цилиндров, вызванных возбуждением газодинамических пульсаций в системе, вследствие перепада давлений в цилиндре двигателя и в зоне свободного среза воздухозаборного патрубка воздухоочистителя в момент открытия и закрытия впускного клапана. Возникающие газодинамические пульсации во впускной системе ДВС не только оказывают отрицательное влияние на окружающую среду в виде излучаемого системой шума впуска, но и неблагоприятно влияют на процессы наполнения цилиндров, вызывая образования резонансных стоячих волн в отдельных элементах впускной системы, и в первую очередь, во впускных трубах впускного коллектора, что в свою очередь вызывает увеличение гидравлических сопротивлений, ухудшение наполнения и неравномерности наполнения отдельных цилиндров двигателя, это в свою очередь, ухудшает мощностные, экономические токсические показатели ДВС. Следует подчеркнуть, что в современных конструкциях впускных ДВС, за счет применения различных конструктивных решений и использования различных дополнительных управляемых систем, в первую очередь пытаются обеспечить высокие экономические показатели, низкую токсичность выхлопа и низкий шум. Предлагаемое решение технической задачи как раз и касается достижения низкого уровня шума на впуске системы воздухоснабжения ДВС. Известны различные технические решения, позволяющие в той или иной степени решить данную проблему. Так, в патенте России, 2055754, кл. B 60 K 13/02, 1996, воздухоподводящие патрубки термостатированной системы впуска и корпус воздухоочистителя заключены в герметичные кожуха, во внутренних полостях которого создано разрежение /вакуум/, что позволяет с одной стороны обеспечить большую стабильность температуры поступающего в карбюратор воздуха, а с другой стороны вакуумированные полости обеспечивают более надежную звукоизоляцию. Однако, такое решение отличается повышенной сложностью, а также имеются проблемы с компоновкой кожухов на патрубках и корпусе в стесненном пространстве моторного отсека автомобиля. В авторских свидетельствах СССР 1453074 и 1539366, оба по классу F 02 M 35/12, описаны устройства для подачи подогретого воздуха в ДВС, в которых патрубки подогретого воздуха снабжены определенным образом выполненными воздухозаборниками, охватывающими с зазором стенку выхлопного коллектора /газоприемных труб/. Названные воздухозаборники фактически представляют собой интерференционные глушители, который эффективны для подавления шума в весьма ограниченном частном диапазоне. В качестве прототипа выбрана система воздухоснабжения ДВС, содержащая воздухоочиститель, к камере которого подключена труба смешанного воздуха, к открытому концу которой подключены патрубки холодного и подогретого воздуха, причем входной срез последнего снабжен дефлектором, охватывающим с зазором наружную стенку выпускного трубопровода. С целью снижения шума впуска, дефлектор выполнен в виде замкнутого кожуха с торцевыми стенками и боковым впускным окном, причем ось кожуха перпендикулярна оси канала, боковое впускное окно смещено относительно оси последнего по поверхности кожуха на угол 90o, а ось патрубка смещена относительно плоскости, проходящей через ось выпускного трубопровода, в сторону впускного окна, и торцевые стенки выполнены каждая с окном для впускного трубопровода с образованием зазора между кожухом и выпускным трубопроводом переменной величины по дуге, при этом участок зазора с максимальной площадью заключен между боковыми окном кожуха и выходным срезом патрубка и выполнен расширяющимся от входного среза к боковому впускному окну. Впускное окно кожуха может быть снабжено дополнительным заборным патрубком. Устройство такого воздухозаборника так же представляет собой классическую схему интерференционного остронастроенного глушителя, чем и объясняется эффективность глушения шума в узком частотном диапазоне. Можно отметить и то, что являясь тонкостенной /металлической/, с развитой поверхностью деталью, такой заборник является достаточно виброактивным элементом и является, таким образом, эффективным излучателем структурного /вибрационного/ шума. Задача изобретения снижения шума впуска. Сущность изобретения заключается, в том, что в известной системе воздухоснабжения ДВС, содержащей воздухоочиститель, к камере которого подключена труба смешанного воздуха, к открытому концу которой подключены патрубки холодного и подогретого воздуха, причем входной срез последнего снабжен дефлектором, охватывающим, по крайней мере часть наружной стенки выпускного трубопровода, названный дефлектор выполнен в виде сплошного кожуха из шумофибродемпфирующего газопроницаемого материала. При этом кожух может беззазорно охватывать наружную стенку выпускного трубопровода, или только часть этой стенки. В другом варианте, между кожухом и стенкой может быть образован зазор. Этот зазор может быть заполнен вставкой из пористой металлической путанки, величина образованных пор которой может превышать величину пор материала кожуха. Дополнительно, входной срез патрубка может быть выполнен в виде развитого фланца, частично охватывающего наружную стенку кожуха. Кожух выполняется из пористого, газопроницаемого, металлического сетчатого или волокнистого, прессованного или спеченного материала /ПСМ, металлорезина/, причем газопроницаемость кожуха 6, в одном из вариантом конструктивного исполнения, может увеличиваться от входного среза патрубка в сторону наиболее удаленной от среза части дефлектора. На фиг.1 показана система воздухоснабжения двигателя внутреннего сгорания; на фиг. 2 - кожух, в сечении А-А, смонтированный в развитом фланце входного среза патрубка и беззазорно охватывающий стенку выпускного трубопровода; на фиг. 3 - кожух, в сечении А-А, с зазором охватывающий выпускной трубопровод, причем в зазоре размещены вставки из пористой металлической путанки; на фиг. 4 - кожух, в сечении А-А, с дифференциально именующейся проводимостью своей структуры. Система воздухоснабжения ДВС содержит воздухоочиститель 1, к камере которого подключена труба 2 смешанного воздуха, к открытому концу которой подключены патрубки 3 и 4, соответственно подвода холодного им подогретого воздуха. Входной срез 5 патрубка 4 снабжен дефлектором 6, охватывающим стенку выпускного трубопровода 7. Дефлектор 6 выполнен в виде сплошного кожуха из пористого, газопроницаемого металлического материала, например пористого сетчатого материала "ПСМ/, металлорезины /МР "Сойферит"/, или других аналогичных по своим физико-механическим свойствам материалов. В варианте показанном на фиг. 2 входной срез 5 выполнен в виде развитого фланца 8, который частично охватывает наружную поверхность кожуха 6. В варианте показанном на фиг.3 кожух 6 выпускной трубопровод 7 с образованием кольцевого зазора 9, в котором может быть размещена вставка 10 из пористой металлической путанки, причем ее пористость превышает пористость газопроницаемого материала кожуха 6. Дополнительно на фиг.1, показаны: глушитель шума впуска 11, терморегулятор воздушного потока 12, смесеобразующее устройство /карбюратор/ 13 и впускной коллектор 14. Величина пористости материала кожуха 6, равно как и вставки 10 может дифференциально увеличиваться от среза 5 в сторону наиболее удаленной части дефлектора 6. Это может быть достигнуто двумя путями: либо пористая структура кожуха однородная, фиг.4, но толщина его стенки уменьшается от среза 5 и становится минимальной с противоположной срезу 5 стороны стенки выпускного трубопровода 7, либо величина пор структуры кожуха 6 дифференциально увеличивается от среза 5 в противоположную от него сторону. Хотя возможна и одновременная реализация и комбинация описанных выше приемов. Работает система воздухоснабжения ДВС обычным образом. При этом, обозначенная выше проблема снижения шума, впуска решается за счет применения дефлектора 6 измененной конструкции, у которого отсутствует связанное с атмосферой открытое впускное отверстие /окно/, и выполнения его из шумовибродемпфирующего газонепроницаемого материала, обладающего высоким декрементом затухания колебаний. При этом, наряду с улучшением процесса теплосъема непосредственно со стенки выпускного трубопровода 7, обеспечивается незначительные гидросопротивления /поскольку забор воздуха осуществляется во всей поверхности дефлектора, а не через локальную зону впускного отверстия, что имеет место в прототипе/, хорошее заглушение аэродинамического шума и слабое излучение структурного шума стенкой. Эффект шумоподавлений в кожухе 6 из ПСМ обеспечивается за счет продавливания колеблющего газа /воздуха/ в мелких и длинных /протяженных / отверстиях по пути многократного увеличения суммарного активного периметра и пути трения /работы на трение/ в многочисленных мелких и длинных отверстиях пор. В мелкопористой воздухопроницаемой структуре кожуха 6, в результате трения пульсирующего на резонансе с высокими амплитудами газа /воздуха / происходит эффективное преобразование энергии упругих звуковых волн и пульсаций в их тепловую энергию трения. В предлагаемой системе имеется возможность целенаправленно подбирать необходимую степень заглушения шума впуска и оптимизировать одновременно с этим величину гидросопротивлений впускного тракта. Т.е. при проектировании конкретного двигателя имеется возможность, путем подбора необходимой пористости материала кожуха, или толщины его стенок, или введением в зазор 9 специальной вставки 10, обеспечивать оптимальную проводимость канала подвода подогретого воздуха с низким гидравлическим сопротивлением тракта.Формула изобретения

1. Система воздухоснабжения двигателя внутреннего сгорания, содержащая воздухоочиститель, к камере которого подключена труба смешанного воздуха, к открытому концу которой подключены патрубки холодного и подогретого воздуха, причем входной срез последнего снабжен дефлектором, охватывающим по крайней мере часть наружной стенки выпускного трубопровода, отличающаяся тем, что дефлектор выполнен в виде сплошного кожуха из шумовибродемпфирующего газопроницаемого материала. 2. Система по п.1, отличающаяся тем, что кожух беззазорно охватывает наружную стенку выпускного трубопровода. 3. Система по п. 1, отличающаяся тем, что кожух охватывает наружную стенку выпускного трубопровода с образованием замкнутого кольцевого зазора. 4. Система по пп. 1 - 3, отличающаяся тем, что входной срез патрубка подогретого воздуха выполнен в виде развитого фланца, частично охватывающего наружную стенку кожуха. 5. Система по пп.1, 3 и 4, отличающаяся тем, что в замкнутом кольцевом зазоре размещена вставка из пористой металлической путанки, газопроницаемость структуры которой превышает газопроницаемость структуры кожуха. 6. Система по пп.1 - 5, отличающаяся тем, что газопроницаемость кожуха дифференциально увеличивается от среза патрубка подогретого воздуха к его наиболее удаленной от среза части.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4Похожие патенты:

Изобретение относится к автомобильным двигателям внутреннего сгорания и позволяет улучшить акустические и другие эксплуатационные характеристики автомобилей

Изобретение относится к машиностроению, в частности к двигателестроению, и позволяет снизить уровень шума двигателей легковых автомобилях

Изобретение относится к двигателестроению, в частности к многоцилиндровым двигателям внутреннего сгорания с впрыском топлива в цилиндры

Изобретение относится к двигателестроению и может быть использовано в системах впуска и выпуска ДВС для активного подавления шума

Изобретение относится к двигателестроению, в частности к многоцилиндровым двигателям внутреннего сгорания с впрыском топлива в цилиндры

Изобретение относится к двигателестроению, в частности к многоцилиндровым двигателям внутреннего сгорания с впрыском топлива в цилиндры

Изобретение относится к двигателестроению, в частности к многоцилиндровым двигателям внутреннего сгорания с впрыском топлива в цилиндры

Изобретение относится к двигателестроению, частности к многоцилиндровым двигателям внутреннего сгорания с впрыском топлива в цилиндры

Изобретение относится к транспорту, а именно к созданию транспортных средств, например автомобилей, с низким шумовым излучением в окружающую среду

Изобретение относится к машиностроению , в частности к двигателестроению

Изобретение относится к двигателестроению, в частности к многоцилиндровым двигателям внутреннего сгорания (ДВС) с впрыском топлива в цилиндры

Изобретение относится к области машиностроения, в частности энергетического машиностроения, а именно к глушителям шума, преимущественно энергетических установок, например двигателей внутреннего сгорания, и является усовершенствованием известного устройства, описанного в авторском свидетельстве 1590611 [1]

Изобретение относится к двигателестроению, а именно к устройствам для улучшения наполнения многоцилиндровых двигателей внутреннего сгорания

Изобретение относится к двигателестроению, а именно к устройствам для улучшения наполнения многоцилиндровых двигателей внутреннего сгорания

Изобретение относится к двигателестроению, а именно к двигателям внутреннего сгорания

Изобретение относится к двигателестроению, в частности к многоцилиндровым двигателям внутреннего сгорания с впрыском топлива в цилиндры

Изобретение относится к машиностроению, в частности двигателестроению, а именно к двигателям внутреннего сгорания (далее ДВС), оборудованным средствами снижения шума в системе впуска

Изобретение относится к машиностроению, преимущественно к двигателестроению, и может быть использовано в системах впуска и выпуска ДВС для активного подавления шума

Изобретение может быть использовано при проектировании автомобилей высокого класса для информирования водителя о режиме работы двигателя внутреннего сгорания (ДВС). Воздухоочиститель (ВО) системы впуска ДВС содержит воздухонепродуваемые мембраны с упругими элементами, собственные частоты колебаний которых образуют возрастающую последовательность частот (f1, f2, f3…fm), в которой каждая последующая большая частота отличается от предыдущей меньшей не более чем на половину октавы, группирующуюся вокруг центральной частоты настройки (fc). Собственные частоты колебаний мембран образуют геометрическую прогрессию со знаменателем «q», не превышающим q=2в/m, где m - число мембран, и группируются вокруг центральной частоты fc настройки в соответствии с формулами (1-3) где: N - порядковый номер мембраны, f1 (Гц) - низшая собственная частота, определяемая по формуле (2) где B - ширина полосы усиления звука в октавах. При этом угол потерь (Fi) в их упругих элементах мембран составляет . Технический результат заключается в повышении информативности звуков ДВС в пассажирском пространстве автомобиля при сохранении комфортных уровней общего шума. 4 з.п. ф-лы, 5 ил.

Изобретение может быть использовано в устройствах контролирования звука для систем впуска воздуха двигателей внутреннего сгорания транспортных средств. Система впуска воздуха для транспортного средства, содержащего двигатель внутреннего сгорания, включает в себя первый впуск (234) для воздуха, второй впуск (246) для воздуха и выпуск (220) для воздуха, сообщающиеся по текучей среде с устройством (130) управления впуском двигателя. Система впуска воздуха включает в себя также и первый канал (230), который пропускает воздух, принятый во впуск для воздуха системы впуска воздуха, к выпуску для воздуха системы впуска воздуха. Воздух проходит внутри системы впуска воздуха через внутренность первого канала и по существу в противоположном направлении вдоль наружной стороны первого канала при его прохождении от впуска для воздуха системы впуска воздуха к выпуску для воздуха системы впуска воздуха. Воздух от первого впуска для воздуха и от второго впуска для воздуха проходит вдоль наружной стороны первого канала. Технический результат заключается в снижении уровня шума, испускаемого системой впуска воздуха. Раскрыты варианты выполнения системы впуска воздуха, транспортное средство, имеющее двигатель с системой впуска воздуха, и способ контролирования звука, испускаемого системой впуска воздуха. 6 н. и 23 з.п. ф-лы, 19 ил.

Изобретение относится к системам впуска двигателей внутреннего сгорания, снабженным средствами для подогрева рабочего тела

www.findpatent.ru

Дви́гатель вну́треннего сгора́ния (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую энергию.

Несмотря на то, что двигатель внутреннего сгорания относится к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и так далее), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте.

В 1799 году французский инженер Филипп Лебон открыл светильный газ. В 1799 году он получил патент на использование и способ получения светильного газа путём сухой перегонки древесины или угля, однако светильный газ годился не только для освещения.

В 1801 году Лебон взял патент на конструкцию газового двигателя. Принцип действия этой машины основывался на известном свойстве открытого им газа: его смесь с воздухом взрывалась при воспламенении с выделением большого количества теплоты. Продукты горения, стремительно расширяясь, оказывали сильное давление на окружающую среду — таким образом, оставалось только найти способ использования выделившейся энергии. В двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора. Затем газовоздушная смесь поступала в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания, однако в 1804 году он погиб, так и не успев воплотить в жизнь своё изобретение.

В последующие годы изобретатели из разных стран пытались создать работоспособный двигатель на светильном газе. Однако все эти попытки не привели к появлению на рынке двигателей, которые могли бы успешно конкурировать с паровой машиной.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения — была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

ДВС классифицируют:

а) По назначению — делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси — внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, "двойной веер", ромбовидные, трехлучевые и некоторые другие.

Смесь топлива с воздухом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — гомогенность.

Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно — рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется под управлением электронного блока управления (ЭБУ), управляющим электрическими бензиновыми вентилями.

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый от сжатия воздух (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топлива происходит его распыливание, а затем вокруг отдельных капель топлива возникают очаги сгорания. Т. к. дизельные двигатели не подвержены явлению детонации, характерному для двигателей с принудительным воспламенением, в них допустимо использование более высоких степеней сжатия (до 26), что благотворно сказывается на КПД данного типа двигателей, который может превышать 50% в случае с крупными судовыми двигателями.

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Дизельное топливо является более дешевым, нежели бензин. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжелых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счет пневматической схемы с запасом сжатого воздуха, либо в случае с инверторными генераторными установками, от присоединенной электромашины, которая при обычной эксплуатации выполняет роль генератора.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера-Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряженностью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю.

Предложен изобретателем Ванкелем в начале ХХ века. Основа двигателя — треугольный ротор (поршень), вращающийся в камере особой 8-образной формы, исполняющий функции поршня, коленвала и газораспределителя. Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя. Строился серийно фирмой НСУ в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 "Жигули", ВАЗ-416, ВАЗ-426, ВАЗ-526), в настоящее время строится только Маздой (Mazda RX-8). При своей принципиальной простоте имеет ряд существенных конструктивных сложностей, делающих его широкое внедрение весьма затруднительным. Основные трудности связаны с созданием долговечных работоспособных уплотнений между ротором и камерой и с построением системы смазки.

В Германии в конце 70х годов ХХ века существовал анекдот: «Продам НСУ, дам в придачу два колеса, фару и 18 запасных моторов в хорошем состоянии».

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения. Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ) до 20—30 градусов до нижней мёртвой точки (НМТ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД. В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил, увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс — Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

biograf.academic.ru

Дви́гатель вну́треннего сгора́ния (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую энергию.

Несмотря на то, что двигатель внутреннего сгорания относится к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и так далее), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте.

В 1799 году французский инженер Филипп Лебон открыл светильный газ. В 1799 году он получил патент на использование и способ получения светильного газа путём сухой перегонки древесины или угля, однако светильный газ годился не только для освещения.

В 1801 году Лебон взял патент на конструкцию газового двигателя. Принцип действия этой машины основывался на известном свойстве открытого им газа: его смесь с воздухом взрывалась при воспламенении с выделением большого количества теплоты. Продукты горения, стремительно расширяясь, оказывали сильное давление на окружающую среду — таким образом, оставалось только найти способ использования выделившейся энергии. В двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора. Затем газовоздушная смесь поступала в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания, однако в 1804 году он погиб, так и не успев воплотить в жизнь своё изобретение.

В последующие годы изобретатели из разных стран пытались создать работоспособный двигатель на светильном газе. Однако все эти попытки не привели к появлению на рынке двигателей, которые могли бы успешно конкурировать с паровой машиной.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения — была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

ДВС классифицируют:

а) По назначению — делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси — внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, "двойной веер", ромбовидные, трехлучевые и некоторые другие.

Смесь топлива с воздухом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — гомогенность.

Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно — рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется под управлением электронного блока управления (ЭБУ), управляющим электрическими бензиновыми вентилями.

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый от сжатия воздух (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топлива происходит его распыливание, а затем вокруг отдельных капель топлива возникают очаги сгорания. Т. к. дизельные двигатели не подвержены явлению детонации, характерному для двигателей с принудительным воспламенением, в них допустимо использование более высоких степеней сжатия (до 26), что благотворно сказывается на КПД данного типа двигателей, который может превышать 50% в случае с крупными судовыми двигателями.

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Дизельное топливо является более дешевым, нежели бензин. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжелых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счет пневматической схемы с запасом сжатого воздуха, либо в случае с инверторными генераторными установками, от присоединенной электромашины, которая при обычной эксплуатации выполняет роль генератора.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера-Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряженностью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю.

Предложен изобретателем Ванкелем в начале ХХ века. Основа двигателя — треугольный ротор (поршень), вращающийся в камере особой 8-образной формы, исполняющий функции поршня, коленвала и газораспределителя. Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя. Строился серийно фирмой НСУ в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 "Жигули", ВАЗ-416, ВАЗ-426, ВАЗ-526), в настоящее время строится только Маздой (Mazda RX-8). При своей принципиальной простоте имеет ряд существенных конструктивных сложностей, делающих его широкое внедрение весьма затруднительным. Основные трудности связаны с созданием долговечных работоспособных уплотнений между ротором и камерой и с построением системы смазки.

В Германии в конце 70х годов ХХ века существовал анекдот: «Продам НСУ, дам в придачу два колеса, фару и 18 запасных моторов в хорошем состоянии».

Поршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения. Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ) до 20—30 градусов до нижней мёртвой точки (НМТ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД. В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил, увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс — Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

med.academic.ru

Изобретение относится к двигателестроению, в частности к системам подготовки топлива в двигателях внутреннего сгорания. Технический результат направлен на снижение токсичности отработавших газов по СО, СН, NOx и дымности, а также расхода топлива. Система питания двигателя внутреннего сгорания содержит устройство питания топливом, устройство приготовления и подачи топливно-воздушной смеси в камеры сгорания двигателя, воздушный фильтр, устройство подготовки воздуха, выполненное в виде основной емкости с водой и дополнительной, входной и выходной патрубки, регулятор температуры воды, устройство поддержания уровня воды в емкости и бачок с водой. Система снабжена водяным насосом, соединенным входом с бачком, а выходом с дополнительной емкостью, и устройством направления воздуха через пазы в дополнительной емкости, выполненное в виде плоского кольца с выступом, расположенным на выходе входного патрубка над поверхностью воды. Устройство поддержания уровня воды выполнено в виде полого цилиндра, пропускная способность которого больше пропускной способности водяного насоса, расположено на дне основной емкости по ее оси, входом винтом соединено с дополнительной емкостью. Регулятор температуры воды выполнен в виде трубчатого спирального нагревателя с наружным диаметром, равным внутреннему диаметру дополнительной емкости, шагом спирали, равным 1,2 диаметра трубки, расположен в воде вблизи ее поверхности и соединен параллельно через регулируемый дроссель с жидкостным регулятором температуры двигателя. 5 з.п. ф-лы, 4 ил.

Изобретение относится к машиностроению, в частности к двигателям внутреннего сгорания, в которых в качестве горючего используется топливно-воздушная смесь с добавлением воды.

Известно множество патентов и разработок систем питания двигателя внутреннего сгорания как в Российской Федерации, так и за рубежом, в которых к топливу или к топливно-воздушной смеси добавляется вода. Однако несмотря на большой положительный эффект, получаемый от добавления воды к топливу (значительное снижение токсичности по СО, СН и NOx, экономия топлива, повышение мощности двигателя и др.), данные разработки не нашли широкого практического применения из-за значительного различия по физическим параметрам топлива и воды (по поверхностному натяжению, по удельному весу и др.). Эти различия приводят к большому числу трудно и сложно разрешаемых недостатков данных систем.

Хорошее совмещение имеется между частицами воды (водяным паром) на молекулярном уровне с воздухом до точки его насыщения, что и стали в последнее время использовать в новых разработках систем питания двигателей внутреннего сгорания.

Известна система питания двигателя внутреннего сгорания (патент США № 3557763, опубл. 26.01.1971).

Система содержит устройство питания топливом, воздушный фильтр, карбюратор, устройство подготовки всасываемого из атмосферы воздуха, путем насыщения его частицами воды и кислородом при барботаже через водяной слой и подачи его во впускной коллектор двигателя.

При работе такой системы происходит более полное использование теплоты в цикле двигателя, а следовательно, и более полное сгорание топлива, в результате чего значительно снижается токсичность отработавших газов по СО, СН, NOx и их дымность. Кроме того, повышается экономичность и мощность двигателя. Экономия топлива происходит за счет подачи в камеру сгорания вместо части топлива дополнительного рабочего тела - частиц воды, а повышение мощности двигателя - за счет увеличения коэффициента наполнения при охлаждении воздуха испаряющейся водой и за счет увеличения октанового числа топлива.

Кроме того, при температуре в камере сгорания выше 800°С происходит взаимодействие сажистых остатков топлива с парами воды, выделяется водород

При температуре выше 1000°С протекает термохимический процесс взаимодействия водяного пара и углеводородного топлива с выделением водорода

.

.

При температуре выше 2500°С протекает термохимический процесс разложения воды на водород и кислород

Весь выделяемый водород сжигается как топливо, способствуя повышению мощности двигателя.

Однако данная система эффективна только при работе двигателя на холостом ходу, т.к. на других режимах его работы основная масса воздуха не проходит через устройство его подготовки, а следовательно, не насыщается частицами воды и кислородом.

Система также не эффективна из-за непостоянства уровня воды в устройстве подготовки воздуха и температуры подготовленного воздуха, т.к. от их изменения изменяется и насыщенность воздуха частицами воды и кислородом. Эта неэффективность системы обусловлена отсутствием в ней регуляторов уровня воды и температуры подготовляемого воздуха.

Кроме того, вода в зимний период в устройстве подготовки воздуха и в бачке при неработающем двигателе замерзает, что приводит к эксплуатационным неудобствам.

Известна система питания двигателя внутреннего сгорания (авторское свидетельство СССР № 1060803, опубл. 30.06.1990).

Система содержит устройство питания топливом, воздушный фильтр, бачок с водой, устройство подготовки всасываемого из атмосферы воздуха, путем насыщения его водой и кислородом при барботаже через водяной слой и подачи его во входной воздушный патрубок карбюратора, устройство снабжения и дозирования водой, испаритель воды, устройство вспенивания и нагревания воды и три крана, управляемые электронным устройством.

Система частично обеспечивает повышение эффективности своей работы на всех режимах двигателя за счет насыщения водой и кислородом всего необходимого для сгорания топлива воздуха. Однако эта эффективность системы достигается значительным ее усложнением, увеличением габаритов, повышением стоимости и снижением надежности ее работы за счет использования большого количества сложных электромеханических и электронных устройств.

Вместе с тем система не обеспечивает эффективность своей работы при переменных уровне воды в устройстве подготовки воздуха и температуре подготовленного воздуха, т.к. при их изменении изменяется насыщенность воздуха частицами воды и кислородом. Эта неэффективность системы обусловлена отсутствием в ней регуляторов уровня воды и температуры подготовленного воздуха.

Кроме того, при насыщении воздуха водой и кислородом путем барботажа через слой воды при его больших скоростях и объемах, капли воды уносятся им, попадая в камеры сгорания, нарушая нормальную работу двигателя. Устранение данного недостатка достигается только значительным увеличением габаритов устройства подготовки воздуха, а следовательно, и всей системы питания двигателя, что приводит к невозможности практического использования данной системы.

К недостаткам системы относится и то, что вода в зимний период в устройстве подготовки воздуха и в бачке замерзает при неработающем двигателе, что приводит к эксплуатационным неудобствам.

Известна система питания двигателя внутреннего сгорания (патент на изобретение Российской Федерации № 2192558, опубл. 10.11.2002), которая по совокупности признаков наиболее схожа с совокупностью существенных признаков предлагаемого изобретения. Эта система принята за прототип.

Система содержит устройство питания топливом, устройство приготовления и подачи топливно-воздушной смеси в камеры сгорания двигателя, воздушный фильтр, устройство подготовки всасываемого из атмосферы воздуха путем насыщения его водой и кислородом при барботаже через водяной слой, выполненное в виде основной емкости с водой и дополнительной, входной и выходной патрубки, регулятор температуры воды, устройство поддержания уровня воды и бачок с водой.

Система частично обеспечивает повышение эффективности своей работы за счет поддержания постоянными уровня воды и ее температуры и за счет частичного упрощения конструкции - отсутствует большое количество сложных электромеханических устройств и электронное устройство.

Вместе с тем система имеет большие габариты из-за процесса насыщения воздуха водой путем его барботажа через воду, что в большинстве случаев не позволяет ее практическое использование. При малых же габаритах и больших скоростях воздуха вода уносится в воздушный фильтр и далее в камеры сгорания двигателя, что недопустимо.

Кроме того, система сложна по конструкции, дорога и малонадежна из-за наличия электромагнитного реле, электромагнитного клапана, поплавкового устройства поддержания уровня воды и автономного регулятора температуры воды.

Задачей изобретения является повышение эффективности работы системы, уменьшение габаритов, упрощение конструкции, уменьшение стоимости, увеличение надежности ее работы.

Поставленная задача решается тем, что система питания двигателя внутреннего сгорания, содержащая устройство питания топливом, устройство приготовления и подачи топливно-воздушной смеси в камеры сгорания двигателя, воздушный фильтр, устройство подготовки воздуха, выполненное в виде основной емкости с водой и дополнительной, входной и выходной патрубки, регулятор температуры воды, устройство поддержания уровня воды в емкости и бачок с водой, согласно изобретению она снабжена водяным насосом, соединенным входом с бачком, а выходом с дополнительной емкостью, и устройством направления воздуха через пазы в дополнительной емкости, выполненным в виде плоского кольца с выступом, расположенным на выходе входного патрубка над поверхностью воды, а устройство поддержания уровня воды выполнено в виде полого цилиндра, пропускная способность которого больше пропускной способности водяного насоса, расположено на дне основной емкости по ее оси, входом винтом соединено с дополнительной емкостью, при этом регулятор температуры воды выполнен в виде трубчатого спирального нагревателя с наружным диаметром, равным внутреннему диаметру дополнительной емкости, шагом спирали, равным 1,2 диаметра трубки, расположен в воде вблизи ее поверхности и соединен параллельно через регулируемый дроссель с жидкостным регулятором температуры двигателя.

Устройство подготовки воздуха снабжено вторым водяным насосом, который соединен входом с выходом устройства поддержания уровня воды в основной емкости, а выходом с бачком.

Такое решение позволит размещать бачок с водой выше уровня воды в основной емкости устройства.

Бачок снабжен трубчатым нагревателем воды, соединенным параллельно с жидкостным регулятором температуры двигателя, и поплавковым с магнитом и герконом указателем уровня воды.

Устройство подготовки воздуха снабжено датчиком влажности, который расположен в дополнительной емкости и подключен к микропроцессору, который управляет регулируемым дросселем.

В этом случае влажность воздуха по режимам работы двигателя поддерживается постоянной, что способствует увеличению эффективности работы двигателя как по токсичности, так и по экономии топлива.

Устройство подготовки воздуха снабжено фильтрующим элементом, расположенным на входе входного патрубка (на чертеже не указан).

В этом случае отпадает необходимость использования штатного воздушного фильтра двигателя.

В устройстве подготовки воздуха дно основной емкости выполнено съемным.

В этом случае облегчается очистка воды от грязи и солей при использовании морской воды.

Предлагаемое техническое решение существенно отличается от прототипа. Существенное отличие заключается в том, что в устройстве подготовки воздуха насыщение воздуха водой происходит путем протекания его над поверхностью подогретой воды, а не барботажом, как в прототипе, при котором при больших скоростях воздуха и малых габаритах устройства подготовки воздуха уносятся капли воды в камеры сгорания, что недопустимо. В результате такого решения значительно уменьшаются габариты системы и повышается эффективность ее работы.

Другим существенным отличием является то, что в системе устройство подготовки воздуха снабжено водяным насосом и устройством направления воздуха, а устройство поддержания уровня воды выполнено в виде полого цилиндра, пропускная способность которого больше пропускной способности водяного насоса, расположено на дне основной емкости по ее оси. Такое решение значительно упрощает конструкцию системы, снижает ее стоимость и повышает надежность работы за счет исключения из конструкции электромагнитного реле, клапана, поплавкового устройства поддержания уровня воды и автономного регулятора температуры воды.

Дополнительно предлагаемое техническое решение существенно отличается от прототипа тем, что нагревательный элемент воды выполнен трубчатым в виде спирали с наружным диаметром, равным внутреннему диаметру дополнительной емкости, шагом спирали, равным 1,2 диаметра трубки, и расположением в воде вблизи ее поверхности. В результате такого выполнения и расположения нагревательного элемента обеспечивается сохранение горизонтального уровня воды при резком торможении или ускорении транспортного средства, и, как следствие этого, устраняется недопустимый унос воды в камеры сгорания.

Существо изобретения поясняется фиг.1-3, где на фиг.1 приведена блок-схема выполнения системы, на фиг.2 приведен пример конструктивного выполнения устройства подготовки воздуха, на фиг.3 приведена принципиальная электрическая схема устройства подготовки воздуха.

Предлагаемая система питания двигателя внутреннего сгорания (фиг.1) включает в себя двигатель 20, устройство 21 питания топливом, устройство 22 приготовления и подачи топливно-воздушной смеси в камеры сгорания двигателя 20, воздушный фильтр 23, устройство 24 подготовки воздуха, жидкостный регулятор 25 температуры двигателя 20 и бачок 9 с водой.

Устройство 24 подготовки воздуха (фиг.2) включает в себя основную емкость 1 с водой, дополнительную емкость 2, опертую краями в дно основной емкости 1, которые соединены между собой винтом 3, входной патрубок 4, выходной патрубок 5, устройство направления воздуха 6, пазы 7 в дополнительной емкости 2, устройство 8 поддержания уровня воды, выполненное в виде полого цилиндра, соединенного с бачком 9, водяной насос 10, соединенный входом с бачком 9, а выходом с дополнительной емкостью 2, трубчатый спиральный нагреватель 11, соединенный параллельно со штатным жидкостным регулятором 25 температуры двигателя 20, с наружным диаметром, равным внутреннему диаметру дополнительной емкости 2, шагом спирали, равным 1,2 диаметра трубки нагревателя 11, и расположен в воде в близи ее поверхности, регулируемый дроссель 12, кран слива воды 13, поплавковое устройство 14 показания уровня воды в бачке 9, трубчатый нагреватель воды 15, соединенный со штатным жидкостным регулятором 25 температуры (не показан) двигателя 20 и дренажная трубка 16 для выравнивания давления в дополнительной емкости 2 и бачке 9.

Водяной насос 10, регулируемый дроссель 12, кран 13 слива воды, бачок 9 с устройством 14 показания уровня воды и датчик влажности используются стандартные. Например, бачок 9 с водяным насосом 10 и поплавковым устройством 14 показания уровня воды используются от устройства смывания ветрового стекла автомобилей завода ВАЗ, датчик влажности типа SHT71 WWW.Sensorica.ru.

Электрическая схема устройства 24 подготовки воздуха (фиг.3) включает в себя обмотку 17 водяного насоса 10, геркон 18 поплавкового устройства 14 показания уровня воды в бачке 9 и сигнальную лампу 19.

Система работает следующим образом.

В исходном положении двигатель 20 не запущен. Все штатные устройства, обеспечивающие его работу, находятся в своем обычном состоянии кроме настройки системы его питания на бедную смесь. Для бензиновых двигателей оптимальный коэффициент избытка воздуха  должен составлять 1,15-1,2, для дизельных двигателей ~1,8-1,9, для газовых двигателей ~1,45-1,5. В устройство 24 подготовки воздуха и в бачок 9 налита чистая вода, и оно в соответствии с электрической схемой (фиг.3) включено в электросеть двигателя 20.

должен составлять 1,15-1,2, для дизельных двигателей ~1,8-1,9, для газовых двигателей ~1,45-1,5. В устройство 24 подготовки воздуха и в бачок 9 налита чистая вода, и оно в соответствии с электрической схемой (фиг.3) включено в электросеть двигателя 20.

Запускается двигатель 20, включаются водяной насос 10 и устройство 14 показания уровня воды в бачке 9. Начинают работать все устройства, обеспечивающие работу двигателя. Водяной насос 10 качает воду из бачка 9 в устройство 24 подготовки воздуха. Вода из основной емкости 1 по трубке через устройство 8 поддержания уровня воды самотеком сливается в бачок 9. При наличии в устройстве второго водяного насоса, который на чертеже не указан, вода сливается в бачок 9 принудительно. В этом случае бачок 9 может быть размещен выше уровня воды в основной емкости 1.

Весь забираемый из атмосферы воздух, необходимый для сжигания топлива, через входной патрубок 4, выходной патрубок 5 и воздушный фильтр 23 за счет разряжения в дополнительной емкости 2, создаваемого двигателем 20, проходит над поверхностью воды основной емкости 1, насыщаясь частицами (молекулами) воды и кислородом на молекулярном уровне.