Hi-News.ru

Hi-News.ru

Французский изобретатель и любитель экстремального спорта Фрэнк Запата не расстаётся со своей мечтой: сделать компактное и максимально удобное устройство, позволяющее человеку взмывать в воздух и парить над поверхностью земли, словно птица. Когда-то он спроектировал и создал Flyboard, позволяющий человеку летать благодаря реактивной струе воды, затем на свет появилась его новая разработка — реактивный ховерборд Flyboard Air. Теперь же он представил миру некое подобие летающего сегвея под названием Ezfly.

Читать далее →

Hi-News.ru

Hi-News.ru

Аэрокосмическое агентство NASA сообщило, что одной из надежнейших частей ее новой огромной ракеты-носителя сверхтяжелого класса Space Launch System («Система космических запусков») является ее первый разгонный блок, который частично использует технологии, хорошо проверенные временем, пишет портал Ars Technica. Например, такими технологиями являются движки, которые использовались еще во время программы космических шаттлов, а также два боковых вспомогательных ускорителя первой ступени, благодаря которым агентство может быть уверено в том, что когда ракета SLS взлетит, то сделает она это уверенно.

Читать далее →

Hi-News.ru

Hi-News.ru

На дворе уже давно 2017-й год, а летающие автомобили лишь начинают совершать свои первые робкие тестовые полёты. Вместо того чтобы включиться в гонку по созданию лучшего летающего авто, американская компания Boeing вдруг вспомнила, что есть ещё такая штуковина, как джетпак. По такому случаю она учредила конкурс, победителем которого станет тот, кто сумеет создать наиболее удобный и эффективный прототип джетпака. Призовой фонд конкурса составит 2 000 000 долларов.

Читать далее →

Hi-News.ru

Hi-News.ru

Очень часто можно встретить новости о тех или иных вещах, напечатанных при помощи 3D-принтера. Благодаря этой технологии уже успешно создаются гаджеты, мосты и даже целые здания. Но ученые из университета Монаша (Австралия) совместно со специалистами компании Amaero недавно провели испытания первого в мире реактивного двигателя, созданного при помощи технологий 3D-печати.

Читать далее →

Hi-News.ru

Hi-News.ru

На страницах нашего сайта мы уже писали о строительстве суперскоростного автомобиля Bloodhound Supersonic Car (SSC), предназначенного для установки нового мирового рекорда скорости среди наземного транспорта. Как стало известно, в 2018 году этот автомобиль совершит попытку разгона до скорости 1000 миль в час, но первый пробный запуск состоится гораздо раньше – 26 октября 2017 года.

Читать далее →

Hi-News.ru

Hi-News.ru

В течение последнего года, пожалуй, только уж совсем не интересующийся технологиями человек не слышал о «невозможном» электромагнитном двигателе EM Drive – бестопливной альтернативе ныне используемым химическим реактивным двигателям, который якобы нарушает третий закон Ньютона и способен генерировать реактивную тягу. Интереснее эта история стала в декабре прошлого года, когда китайское правительство заявило, что уже проводит испытания EM Drive в космосе. Чуть позже появилась информация о том, что и США проводят аналогичные испытания на борту секретного космоплана X-37B. Пять месяцев спустя эти слухи по-прежнему циркулируют в Сети, поэтому давайте разбираться.

Читать далее →

Hi-News.ru

Hi-News.ru

Всегда мечтали летать не только в авиасимуляторах и во сне, но и наяву? Отлично, тогда эта штука создана специально для вас! Дэвид Майман долго тестировал свою разработку, примерялся, улучшал конструкцию, и вот, наконец, всё полностью готово — первый реактивный ранец JB-10!

Читать далее →

4 Июля 2016 в 20:30, Hi-News.ru 9 086 просмотров

9 086 просмотров  Hi-News.ru

Hi-News.ru

Специалисты Всероссийского научно-исследовательского института авиационных материалов (ВИАМ) завершили первый отечественный проект по производству газотурбинного двигателя с помощью аддитивных технологий. Изготовленный функциональный прототип представляет собой перспективную разработку малогабаритного двигателя для беспилотных летательных аппаратов. Как отметил генеральный директор ВИАМ Евгений Каблов, некоторых уникальных характеристик, включая конструкцию камеры сгорания с толщиной стенок всего в 0,3 мм, удалось добиться только благодаря использованию 3D-печати. Напомним, что ранее ВИАМ изготовил 3D-печатные завихрители фронтовых устройств камер сгорания для двигателей ПД-14, разработанных для эксплуатации на перспективных магистральных авиалайнерах МС-21 и в настоящее время проходящих летные испытания.

Читать далее →

Hi-News.ru

Hi-News.ru

Производитель реактивных двигателей, американская компания Aerojet Rocketdyne объявила о проведении критического анализа проекта нового ракетного двигателя AR1, который разрабатывается по заказу предприятия United Launch Alliance (ULA) — одного из основных поставщиков военной промышленности США. Это означает, что компания продолжит разработку двигателя и подготовит его к полномасштабным испытаниям в 2017 году. Однако, несмотря на разработку AR1 для ракет ULA, сама ULA пока официально не говорила о том, собирается ли она его вообще использовать.

Читать далее →

Hi-News.ru

Hi-News.ru

Забудьте о пароме, чтобы посетить статую Свободы в Нью-Йорке. Как насчёт реактивного ранца за плечами? Основатель JetPack Aviation Дэвид Мэймен стал первым человеком, пролетевшим вокруг символа Соединённых Штатов с помощью реактивного ранца. Этот полёт стал своего рода рекламной кампанией перед появлением в продаже ориентированного на широкую публику реактивного ранца JB-9.

Читать далее →

Hi-News.ru

Hi-News.ru

Одно дело создать с помощью 3D-печати что-то очень высокотехнологичное (как, например, ракетный двигатель), и совсем другое — подать на эту штуку топливо и нажать кнопку запуска. Но именно это компания GE Aviation недавно проделала, когда провела на одном из арендуемых тестовых стендов испытания простого и компактного реактивного двигателя, полностью состоящего из 3D-напечатанных частей.

Читать далее →

Hi-News.ru

Hi-News.ru

Британцы разрабатывают ракету, способную за 4 часа доставить своих пассажиров в любую точку мира, а также выйти в открытый космос за 15 минут. Технико-экономический анализ, проведенный Европейским космическим агентством (ESA), показал, что новый тип двигателя соответствует требованиям программы по уменьшению стоимости космических запусков, осуществляемых Европой.

Читать далее →

Hi-News.ru

Hi-News.ru

Американская компания Orbital Sciences заявила, что после недавнего взрыва ракеты-носителя Antares с космическим кораблем Cygnus, который должен был доставить на МКС более 2 тонн полезного груза, она собирается отказаться от использования модернизированных советских двигателей AJ-26. Предварительное расследование показало, что именно эти агрегаты стали причиной аварии на космодроме NASA на острове Уоллопс.

Читать далее →

Hi-News.ru

Hi-News.ru

Только мы писали о том, что компания Rolls Royce собирается использовать технологию 3D-печати для создания некоторых частей для своих реактивных двигателей, как такой же идеей загорелся другой производитель, General Electric (GE), американская многоотраслевая корпорация, занимающаяся производством различной техники и заканчивая авиационными двигателями.

Читать далее →

Hi-News.ru

Hi-News.ru

Технология 3D-печати стала невероятно популярной. С кустарного производства она начинает потихоньку обретать индустриальные масштабы, переходя от производства пластиковых побрякушек для хипстеров, к производству частей реактивных двигателей. Знаменитый производитель последних, компания Rolls Royce, объявила о том, что собирается начать производство некоторых частей реактивных двигателей для самолетов на основе технологии 3D-печати.

Читать далее →

hi-news.ru

Hi-News.ru

Hi-News.ru

Одно дело создать с помощью 3D-печати что-то очень высокотехнологичное (как, например, ракетный двигатель), и совсем другое — подать на эту штуку топливо и нажать кнопку запуска. Но именно это компания GE Aviation недавно проделала, когда провела на одном из арендуемых тестовых стендов испытания простого и компактного реактивного двигателя, полностью состоящего из 3D-напечатанных частей.

Двигатель был создан подразделением Additive Development Center компании GE Aviation в рамках одного из сторонних проектов. Главная цель проекта заключалась в проверке технологии послойного аддитивного наращивания, когда та или иная часть создается с помощью нанесения металлического порошка, слои которого соединяют с помощью лазера.

Начало процесса печати детали реактивного двигателя

Готовые детали ждут своей сборки

Начало испытаний 3D-напечатанного двигателя

В GE Aviation отмечают, что простота конструкции этого двигателя была выбрана неспроста. Все потому, что в нынешнее время строительство коммерческих двигателей является настолько сложным процессом, что он практически сродни технологическому искусству. В основу 3D-напечатанного двигателя легла модель настоящего компактного двигателя, который используется в радиоуправляемых моделях. Полученный образец совершает 33 000 оборотов в минуту.

«Технология аддитивной печати действительно обладает рядом преимуществ, по сравнению с традиционными методами», — говорит представитель компании GE Aviation Мэтт Бенви.

«Во-первых, это быстрее. Вам не нужно использовать множество разных и сложных инструментов — все делается на одном станке из той 3D-модели, что находится на вашем компьютере. Во-вторых, при помощи этой технологии можно получить геометрии, которые невозможно было бы получить при создании детали обычными способами».

hi-news.ru

Одно дело создать с помощью 3D-печати что-то очень высокотехнологичное (как, например, ракетный двигатель), и совсем другое — подать на эту штуку топливо и нажать кнопку запуска. Но именно это компания GE Aviation недавно проделала, когда провела на одном из арендуемых тестовых стендов испытания простого и компактного реактивного двигателя, полностью состоящего из 3D-напечатанных частей.

Одно дело создать с помощью 3D-печати что-то очень высокотехнологичное (как, например, ракетный двигатель), и совсем другое — подать на эту штуку топливо и нажать кнопку запуска. Но именно это компания GE Aviation недавно проделала, когда провела на одном из арендуемых тестовых стендов испытания простого и компактного реактивного двигателя, полностью состоящего из 3D-напечатанных частей.----------------------<cut>----------------------

Двигатель был создан подразделением Additive Development Center компании GE Aviation в рамках одного из сторонних проектов. Главная цель проекта заключалась в проверке технологии послойного аддитивного наращивания, когда та или иная часть создается с помощью нанесения металлического порошка, слои которого соединяют с помощью лазера.

***

***

***

***

В GE Aviation отмечают, что простота конструкции этого двигателя была выбрана неспроста. Все потому, что в нынешнее время строительство коммерческих двигателей является настолько сложным процессом, что он практически сродни технологическому искусству. В основу 3D-напечатанного двигателя легла модель настоящего компактного двигателя, который используется в радиоуправляемых моделях. Полученный образец совершает 33 000 оборотов в минуту.

«Технология аддитивной печати действительно обладает рядом преимуществ, по сравнению с традиционными методами», — говорит представитель компании GE Aviation Мэтт Бенви.

«Во-первых, это быстрее. Вам не нужно использовать множество разных и сложных инструментов — все делается на одном станке из той 3D-модели, что находится на вашем компьютере. Во-вторых, при помощи этой технологии можно получить геометрии, которые невозможно было бы получить при создании детали обычными способами».***

txapela.ru

15 мая 2015 Автор: nlo-mir Новые технологии 0

Одно дело создать с помощью 3D-печати что-то очень высокотехнологичное (как, например, ракетный двигатель), и совсем другое — подать на эту штуку топливо и нажать кнопку запуска. Но именно это компания GE Aviation недавно проделала, когда провела на одном из арендуемых тестовых стендов испытания простого и компактного реактивного двигателя, полностью состоящего из 3D-напечатанных частей.

Двигатель был создан подразделением Additive Development Center компании GE Aviation в рамках одного из сторонних проектов. Главная цель проекта заключалась в проверке технологии послойного аддитивного наращивания, когда та или иная часть создается с помощью нанесения металлического порошка, слои которого соединяют с помощью лазера.

Начало процесса печати детали реактивного двигателя

Готовые детали ждут своей сборки

Начало испытаний 3D-напечатанного двигателя

В GE Aviation отмечают, что простота конструкции этого двигателя была выбрана неспроста. Все потому, что в нынешнее время строительство коммерческих двигателей является настолько сложным процессом, что он практически сродни технологическому искусству. В основу 3D-напечатанного двигателя легла модель настоящего компактного двигателя, который используется в радиоуправляемых моделях. Полученный образец совершает 33 000 оборотов в минуту.

«Технология аддитивной печати действительно обладает рядом преимуществ, по сравнению с традиционными методами», — говорит представитель компании GE Aviation Мэтт Бенви.

«Во-первых, это быстрее. Вам не нужно использовать множество разных и сложных инструментов — все делается на одном станке из той 3D-модели, что находится на вашем компьютере. Во-вторых, при помощи этой технологии можно получить геометрии, которые невозможно было бы получить при создании детали обычными способами».

Другие статьи:

nlo-mir.ru

Поставьте такой опыт. Надуйте воздушный шарик, а потом, не завязывая, отпустите его. Шарик начнет беспорядочно летать по вашей комнате.

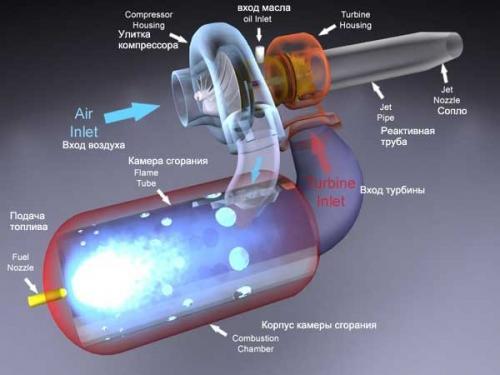

Какая сила движет шарик? Сила сжатого воздуха. Его молекулы, вылетая через отверстие в шаре,согласно третьему закону Ньютона, который гласит, что действие равно противодействию, толкают оболочку в обратную сторону. На этом же принципе работают и реактивные двигатели.

Рассмотрение их конструкций начнем с прямоточного воздушно-реактивного двигателя — ПВРД. Он имеет наиболее простую схему работы.

Представьте себе металлическую трубку, движущуюся в воздушном потоке. Передний край трубки вбирает в себя воздух, — это воздухозаборник. Из сопла — задней части трубки — выходят отработанные газы. Средняя часть — камера сгорания.

Для разгона попадающего в трубку воздуха сделаем в средней ее части маленькое отверстие и вставим в него тонкую трубочку — форсунку. Через форсунку будем впрыскивать в камеру какое-нибудь топливо (лучше всего керосин) и подожжем керосино-воздушную смесь электрическим разрядом.

Теперь все части ПВРД стали оправдывать свои названия. Воздухозаборник всасывает воздушный поток. В камере сгорания горит воздушно-топливная смесь. Температура газа при этом повышается, возрастает скорость его движения. Раскаленные газы с силой выбрасываются через сопло, создавая реактивную тягу.

ПВРД может работать лишь тогда, когда на входе имеется скоростной поток воздуха. Значит, стартовать с таким двигателем самостоятельно самолет не может. Его нужно предварительно разогнать.

Обычный самолет разгоняется при помощи воздушного винта. Но ведь таким винтом-пропеллером можно разогнать и поток воздуха на входе двигателя. Так появился ТРД — турбореактивный двигатель. Чтобы запустить его к компрессору присоединяют стартер, и компрессор создает первоначальный напор воздуха на входе. Затем уже начинает работать сам реактивный двигатель.

Теперь стартер можно и исключить, поскольку конструкторы предусмотрели в конструкции ТРД такую техническую хитрость. На пути раскаленных газов они поставили газовую турбину и соединили ее с компрессором единым валом. Выходящие газы вращают турбину, соединенный с ней компрессор нагнетает воздушный поток в камеру сгорания, топливно-воздушная смесь горит, горячие газы вытекают из сопла, и цикл повторяется.

С помощью мощного и компактного турбореактивного двигателя самолеты очень скоро превысили скорость звука. Тяга турбореактивного двигателя может быть увеличена путем дополнительного сжигания топлива в форсажной камере, расположенной между турбиной и реактивным соплом.

Однако такие двигатели далеко не всегда выгодны экономически. Для огромных транспортных самолетов, которые летают со скоростями 650—700 км/ч и поднимают в воздух одновременно десятки тонн груза, лучше использовать турбовинтовые двигатели — ТВД. Турбина может вращать и обычный воздушный винт. Для этого нужно удлинить вал, соединяющий ее с компрессором, добавить редуктор (см. Механизм), который снизит частоту вращения винта (иначе воздушный поток станет срываться с лопастей и пропеллер в основном будет вращаться вхолостую).

enciklopediya-tehniki.ru

Одно дело создать с помощью 3D-печати что-то очень высокотехнологичное (как, например, ракетный двигатель), и совсем другое — подать на эту штуку топливо и нажать кнопку запуска. Но именно это компания GE Aviation недавно проделала, когда провела на одном из арендуемых тестовых стендов испытания простого и компактного реактивного двигателя, полностью состоящего из 3D-напечатанных частей.

Двигатель был создан подразделением Additive Development Center компании GE Aviation в рамках одного из сторонних проектов. Главная цель проекта заключалась в проверке технологии послойного аддитивного наращивания, когда та или иная часть создается с помощью нанесения металлического порошка, слои которого соединяют с помощью лазера.

Начало процесса печати детали реактивного двигателя

Готовые детали ждут своей сборки

Начало испытаний 3D-напечатанного двигателя

В GE Aviation отмечают, что простота конструкции этого двигателя была выбрана неспроста. Все потому, что в нынешнее время строительство коммерческих двигателей является настолько сложным процессом, что он практически сродни технологическому искусству. В основу 3D-напечатанного двигателя легла модель настоящего компактного двигателя, который используется в радиоуправляемых моделях. Полученный образец совершает 33 000 оборотов в минуту.

«Технология аддитивной печати действительно обладает рядом преимуществ, по сравнению с традиционными методами», — говорит представитель компании GE Aviation Мэтт Бенви.

«Во-первых, это быстрее. Вам не нужно использовать множество разных и сложных инструментов — все делается на одном станке из той 3D-модели, что находится на вашем компьютере. Во-вторых, при помощи этой технологии можно получить геометрии, которые невозможно было бы получить при создании детали обычными способами».

https://youtube.com/devicesupport

https://youtube.com/devicesupporthttp://m.youtube.com

24hitech.ru

Top Blogs 15.05.2015 Наука и техника 59 Просмотров

Одно дело создать с помощью 3D-печати что-то очень высокотехнологичное (как, например, ракетный двигатель), и совсем другое — подать на эту штуку топливо и нажать кнопку запуска. Но именно это компания GE Aviation недавно проделала, когда провела на одном из арендуемых тестовых стендов испытания простого и компактного реактивного двигателя, полностью состоящего из 3D-напечатанных частей.

Двигатель был создан подразделением Additive Development Center компании GE Aviation в рамках одного из сторонних проектов. Главная цель проекта заключалась в проверке технологии послойного аддитивного наращивания, когда та или иная часть создается с помощью нанесения металлического порошка, слои которого соединяют с помощью лазера.

Начало процесса печати детали реактивного двигателя

Готовые детали ждут своей сборки

Начало испытаний 3D-напечатанного двигателя

В GE Aviation отмечают, что простота конструкции этого двигателя была выбрана неспроста. Все потому, что в нынешнее время строительство коммерческих двигателей является настолько сложным процессом, что он практически сродни технологическому искусству. В основу 3D-напечатанного двигателя легла модель настоящего компактного двигателя, который используется в радиоуправляемых моделях. Полученный образец совершает 33 000 оборотов в минуту.

«Технология аддитивной печати действительно обладает рядом преимуществ, по сравнению с традиционными методами», — говорит представитель компании GE Aviation Мэтт Бенви.

«Во-первых, это быстрее. Вам не нужно использовать множество разных и сложных инструментов — все делается на одном станке из той 3D-модели, что находится на вашем компьютере. Во-вторых, при помощи этой технологии можно получить геометрии, которые невозможно было бы получить при создании детали обычными способами».

https://youtube.com/devicesupporthttps://youtube.com/devicesupport http://m.youtube.com

Российские космонавты Олег Артемьев и Сергей Прокопьев завершили второй в этом году выход в открытый ...

topblognews.ru