Изобретение относится к ракетной технике. В двухкамерном жидкостном ракетном двигателе с управляемым вектором тяги, содержащем две камеры с возможностью качания каждой в своей плоскости стабилизации в цапфах и траверсах относительно оси качания, проходящей через плоскость минимального сечения сопла камеры, перпендикулярной продольной оси двигателя, и расположенный вдоль продольной оси двигателя общий для двух камер турбонасосный агрегат с турбиной и патрубком отвода генераторного газа, соединенный выходом с помощью последовательных на каждую камеру криволинейного жесткого патрубка, газоводов, а в районе минимального сечения сопла - гибкого трубопровода, перпендикулярного оси качания, с полостью смесительной головки, и установленные на трубопроводах генераторного газа теплообменники для нагрева газа наддува баков, гибкий трубопровод ориентирован и установлен входом генераторного газа по направлению к смесительной головке камеры, а выходной частью, соединенной газоводом со смесительной головкой, в обратном от смесительной головки камеры направлении, причем теплообменники установлены на газоводах на участках от гибкого трубопровода до смесительной головки камеры. Изобретение обеспечивает уменьшение радиальных габаритов жидкостного ракетного двигателя, уплотнение компоновки двигателя в радиальном направлении и за счет этого уменьшение массы двигателя. 11 ил.

Изобретение относится к ракетной технике, в которой создание жидкостных ракетных двигателей с минимально возможными массой, продольными и радиальными габаритами, является всегда актуальным, особенно для жидкостных ракетных двигателей верхних ступеней ракет-носителей, а более конкретно к устройству двухкамерного жидкостного ракетного двигателя с управляемым вектором тяги с дожиганием генераторного газа

Известны однокамерные жидкостные ракетные двигатели с дожиганием генераторного газа с управляемым вектора тяги за счет качания камеры в шарнирном узле, расположенном в верхней части двигателя над смесительной головкой камеры, содержащие турбонасосный агрегат, газогенератор, магистраль изменяемого направления подвода генераторного газа с избытком одного из компонентов к смесительной головке камеры, расположенную выходной частью вдоль продольной оси камеры, и магистраль подвода недостающего в генераторном газе компонента, например горючего, к камерам (см. патент РФ по МПК F02K 9/66 №2409754 за 2009 г.)

В таком жидкостном ракетном двигателе размещение узла качания над смесительной головкой камеры требует значительных радиальных габаритов двигательного отсека из-за значительной амплитуды перемещения среза сопла при качании камеры. Наиболее значительные амплитуды перемещения среза сопла получаются в жидкостных ракетных двигателях верхних ступеней ракет-носителей с длинными соплами высоких степеней расширения. Кроме того, в однокамерном жидкостном ракетном двигателе для управления по крену необходимо использовать отдельные сопла крена, что сопряжено с потерей экономичности двигателя, например, из-за необходимости использования низкотемпературного генераторного газа после турбины турбонасосного агрегата.

Известны двухкамерные жидкостные ракетные двигатели с дожиганием генераторного газа с управляемым вектором тяги за счет качания каждой камеры в карданных подвесах, расположенных в верхней части двигателя над смесительными головками камер, содержащие общий для двух камер турбонасосный агрегат, газогенератор, гибкие магистрали в виде сильфонов подвода генераторного газа с избытком одного из компонентов к смесительным головкам камер и магистрали подвода недостающего в генераторном газе компонента, например горючего, к камерам для их охлаждения (см. двигатель РД-180).

В этом двухкамерном жидкостном ракетном двигателе кроме управления вектором тяги по тангажу и рысканию возможно управление по крену без дополнительных сопел крена. Кроме того, такой двухкамерный двигатель, обладающий преимуществами перед однокамерным, предназначен для двигательной установки первой ступени ракеты-носителя и позволяет создавать на его основе четырехкамерные двигательные установки из таких двух двигателей с заменой карданного подвеса каждой камеры на подвес с использованием траверс и качанием камер только в одной плоскости. Важным преимуществом двухкамерного двигателя, предназначенного для комплектации форсированной по тяге четырехкамерной "спарки" двух двухкамерных двигателей, является упрощение стендовой наземной отработки на существующей стендовой базе, предназначенной для наземной отработки двигателей меньших тяг, например половину тяги форсируемого двигателя.

Недостатком же двигательных установок верхних ступеней ракет-носителей с размещением узла качания над смесительными головками камер и заданными углами качания камер в карданном подвесе является то, что это приводит к необходимости увеличивать радиальные габариты отсека размещения двигателей из-за значительных размеров выходных сечений сопел и их "размаха" при качании. Форсирование по тяге с одновременным увеличением давлений в камерах сгорания всегда ограничивается охлаждением камер. При форсировании по тяге таких двигателей с ограничением давления продуктов сгорания в камерах в заданных радиальных габаритах двигательного отсека существует ограничение по уровню форсирования и по достижимым степеням расширения сопел (по экономичности) или по углам качания камер, что не всегда приемлемо.

Известен также двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги с дожиганием генераторного газа, содержащий две камеры с возможностью качания каждой в своей плоскости стабилизации в цапфах и траверсах относительно оси качания, проходящей через плоскость минимального сечения сопла камеры, перпендикулярной продольной оси двигателя, и расположенный вдоль продольной оси двигателя общий для двух камер турбонасосный агрегат с турбиной и патрубком отвода генераторного газа, соединенный выходом с помощью последовательных на каждую камеру криволинейного жесткого патрубка, газоводов, а в районе минимального сечения сопла - гибкого трубопровода, перпендикулярного оси качания, с полостью смесительной головки, и установленные на трубопроводах генераторного газа, теплообменники для нагрева газа наддува баков (см. патент РФ по МПК F02k 9/97, патент РФ №2524483 от 27.07.2014 - прототип).

В известном двухкамерном жидкостном ракетном двигателе с дожиганием гибкий трубопровод для подачи генераторного газа от турбины турбонасосного агрегата к смесительным головкам камер расположен в районе минимального сечения камер, что значительно уменьшает требуемый размах сопел камер при качании и улучшает размещение форсируемого двигателя в существующих радиальных габаритах двигательного отсека. В известном двухкамерном жидкостном ракетном двигателе трубопровод подвода генераторного газа к смесительным головкам подсоединен к гибкому трубопроводу в его верхней, ориентированной к смесительной головке, части, в то время как трубопровод подвода генераторного газа от турбины турбонасосного агрегата к гибкому трубопроводу подсоединен к нему в его нижней, ориентированной к соплу, части. При вертикальном расположении турбонасосного агрегата, обеспечивающем минимальные радиальные габариты в отсеке, и верхнем расположении турбины приходится удлинять этот трубопровод для уменьшения кривизны двух поворотов трубопровода (увеличения радиусов изгиба трубопровода) для уменьшения потерь давления генераторного газа и удлинять прямолинейный участок для размещения на нем теплообменников для нагрева газа наддува баков, что требует значительных радиальных габаритов. Применение высокотемпературного наддува баков гелием, предварительно нагретым в теплообменниках двигателя, снижает общую массу газа наддува и массу двигателя в целом за счет уменьшения емкостей хранения газа наддува. Еще более жесткие условия накладываются на радиальные габариты отсека размещения жидкостного ракетного двигателя при выполнении сопла камеры из многих выдвижных коаксиальных секций. Сопло в этом случае состоит из первой неподвижной скрепленной с камерой сгорания части сопла, следующей за минимальным сечением сопла, и из второй, следующей по потоку газа, части, содержащей одну или несколько выдвижных тонкостенных охлаждаемых за счет радиационного излучения обечаек сопла, которые в исходном положении находятся в сложенном состоянии, а в выдвинутом положении обеспечивают высокую степень расширения продуктов сгорания в сопле и получение высокого удельного импульса тяги двигателя при малой массе сопла. Из-за расположения выдвижных секций многосекционного сопла по периферии двигателя только центральная часть отсека может быть использована для размещения других агрегатов, составляющих пневмогидравлическую схему двигателя. Это требует размещения агрегатов в минимально достижимых радиальных габаритах, что не всегда может быть обеспечено даже при уплотненном размещении агрегатов при компоновке. Выбор материала сдвигаемой части сопла для обеспечения радиационного охлаждения стыкуемой с охлаждаемой частью сопла в настоящее время ограничен даже при наличии современных жаростойких и жаропрочных сплавов и композиционных материалов, что не позволяет по требованиям обеспечения работоспособности приблизить стык охлаждаемой радиационным излучением части сопла вплотную к минимальному сечению сопла, однако, для минимизации осевых размеров двигателя расположение стыков охлаждаемого и неохлаждаемого участков сопла необходимо выполнять как можно ближе к минимальному сечению сопла камеры. При этом радиальные габариты двигателя и отсека ракеты-носителя остаются неприемлемо большими при применении сопел с выдвижными насадками, что приводит к увеличению не только массы двигателя, но и массы ракеты-носителя.

Указанное техническое решение не обеспечивает минимальные радиальные габариты двигателя, которые накладывают ограничения на выбор минимального отсека и на обеспечение применения двигателя в стесненных условиях модернизируемых ракет-носителей при их форсировании в прежних размерах, что очень важно для удешевления форсирования при использовании уже существующих агрегатов, не требующих полного цикла отработки.

Целью предлагаемого изобретения является устранение вышеуказанных недостатков и уменьшение радиальных габаритов жидкостного ракетного двигателя, уплотнение компоновки двигателя в радиальном направлении и за счет этого уменьшение массы двигателя.

Приведенные выше недостатки исключены в предлагаемом изобретении.

Указанная выше цель изобретения достигается тем, что в двухкамерном жидкостном ракетном двигателе с управляемым вектором тяги, содержащем две камеры с возможностью качания каждой в своей плоскости стабилизации в цапфах и траверсах относительно оси качания, проходящей через плоскость минимального сечения сопла камеры, перпендикулярной продольной оси двигателя, и расположенный вдоль продольной оси двигателя общий для двух камер турбонасосный агрегат с турбиной и патрубком отвода генераторного газа, соединенный выходом с помощью последовательных на каждую камеру криволинейного жесткого патрубка, газоводов, а в районе минимального сечения сопла - гибкого трубопровода, перпендикулярного оси качания, с полостью смесительной головки, и установленные на трубопроводах генераторного газа теплообменники для нагрева газа наддува баков, гибкий трубопровод ориентирован и установлен входом генераторного газа по направлению к смесительной головке камеры, а выходной частью, соединенной газоводом со смесительной головкой, в обратном от смесительной головки камеры направлении, причем теплообменники установлены на газоводах на участках от гибкого трубопровода до смесительной головки камеры.

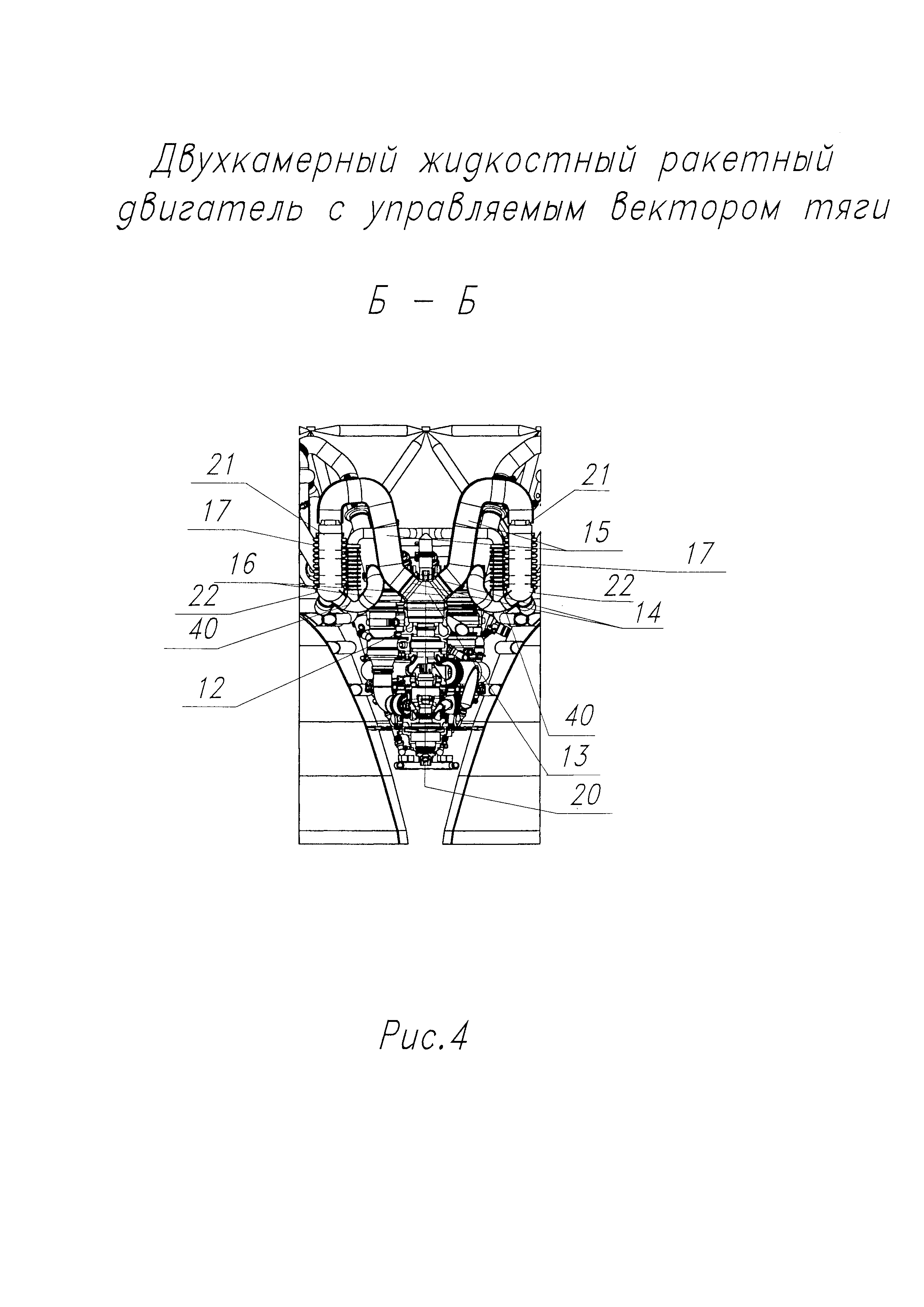

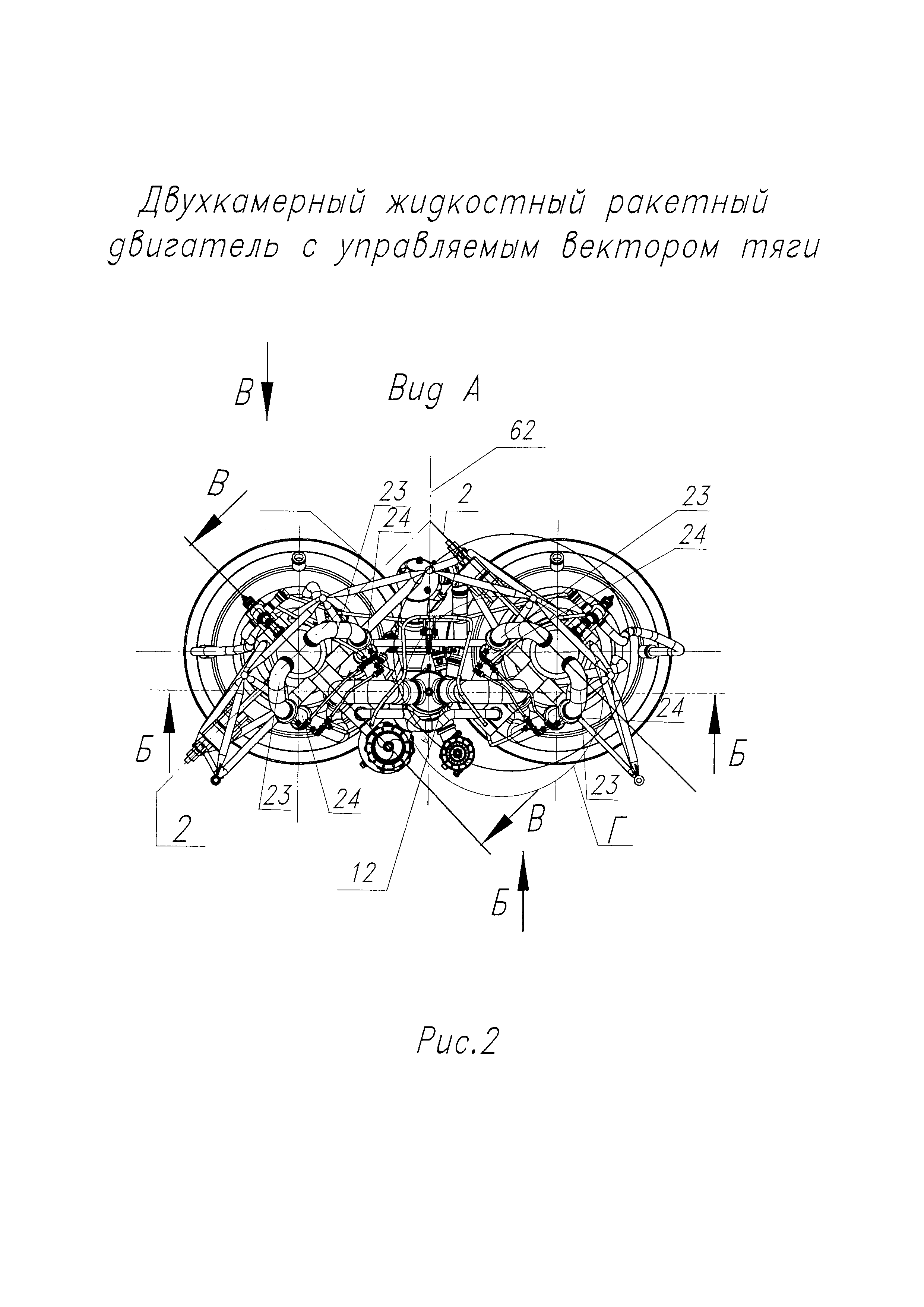

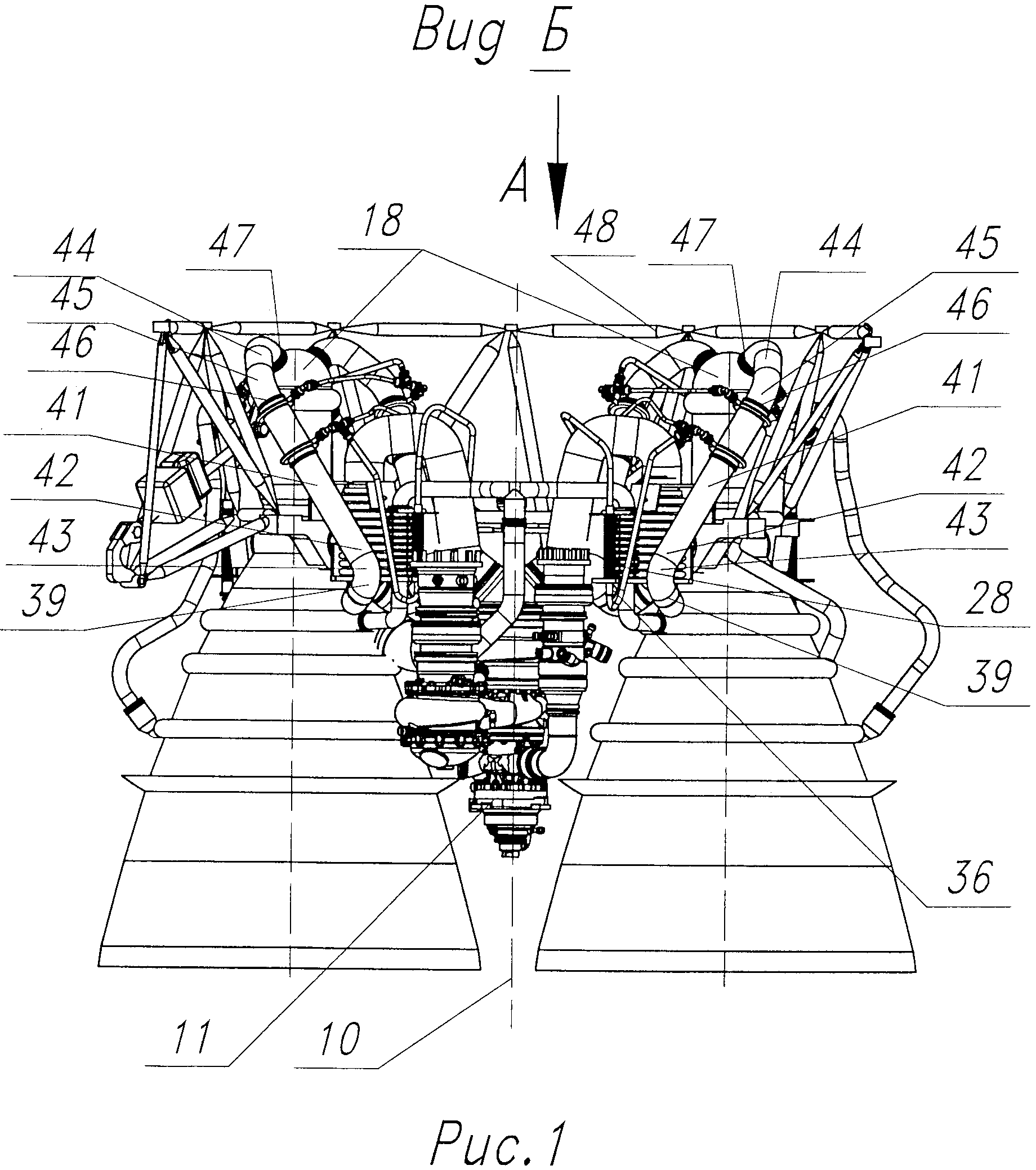

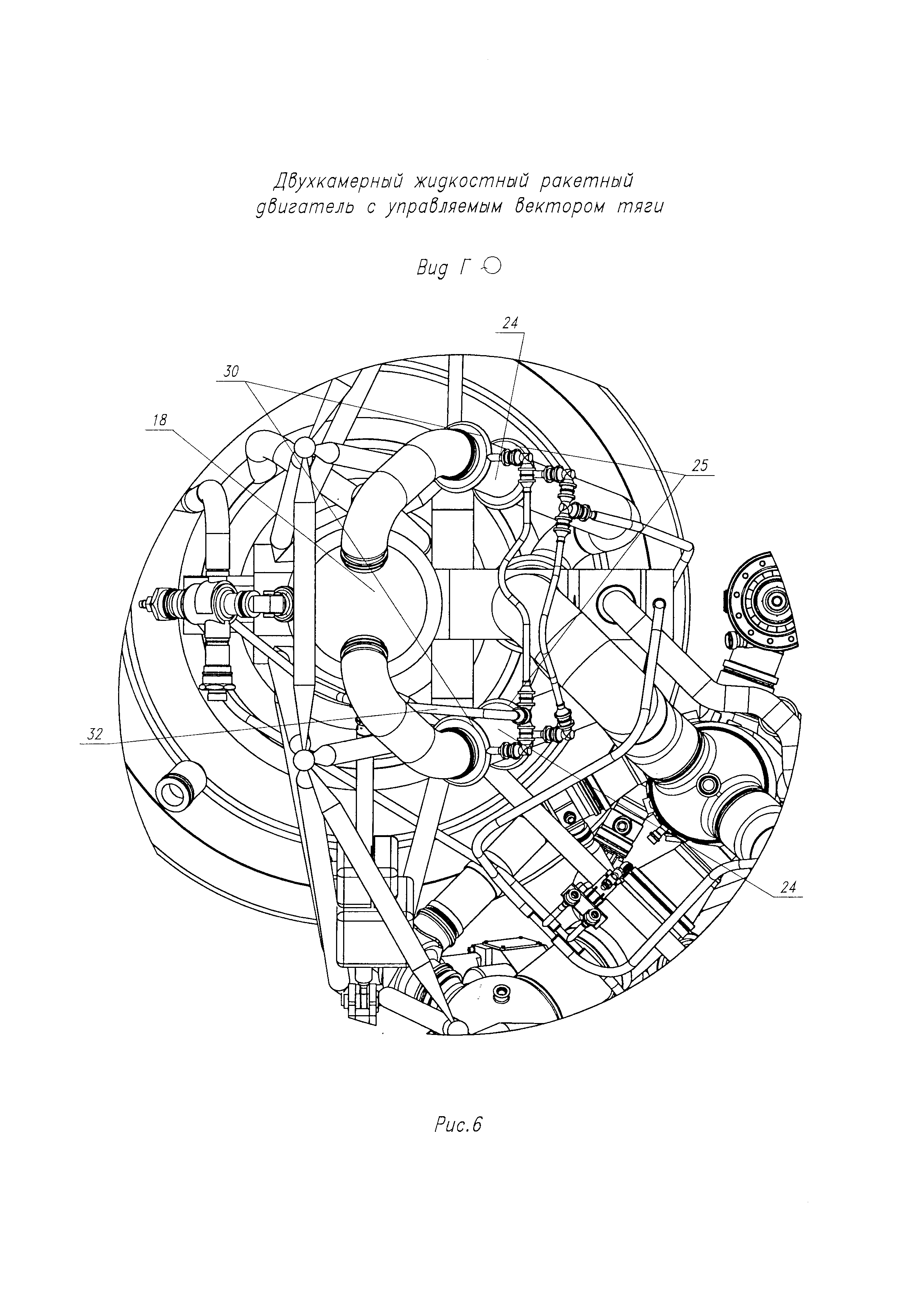

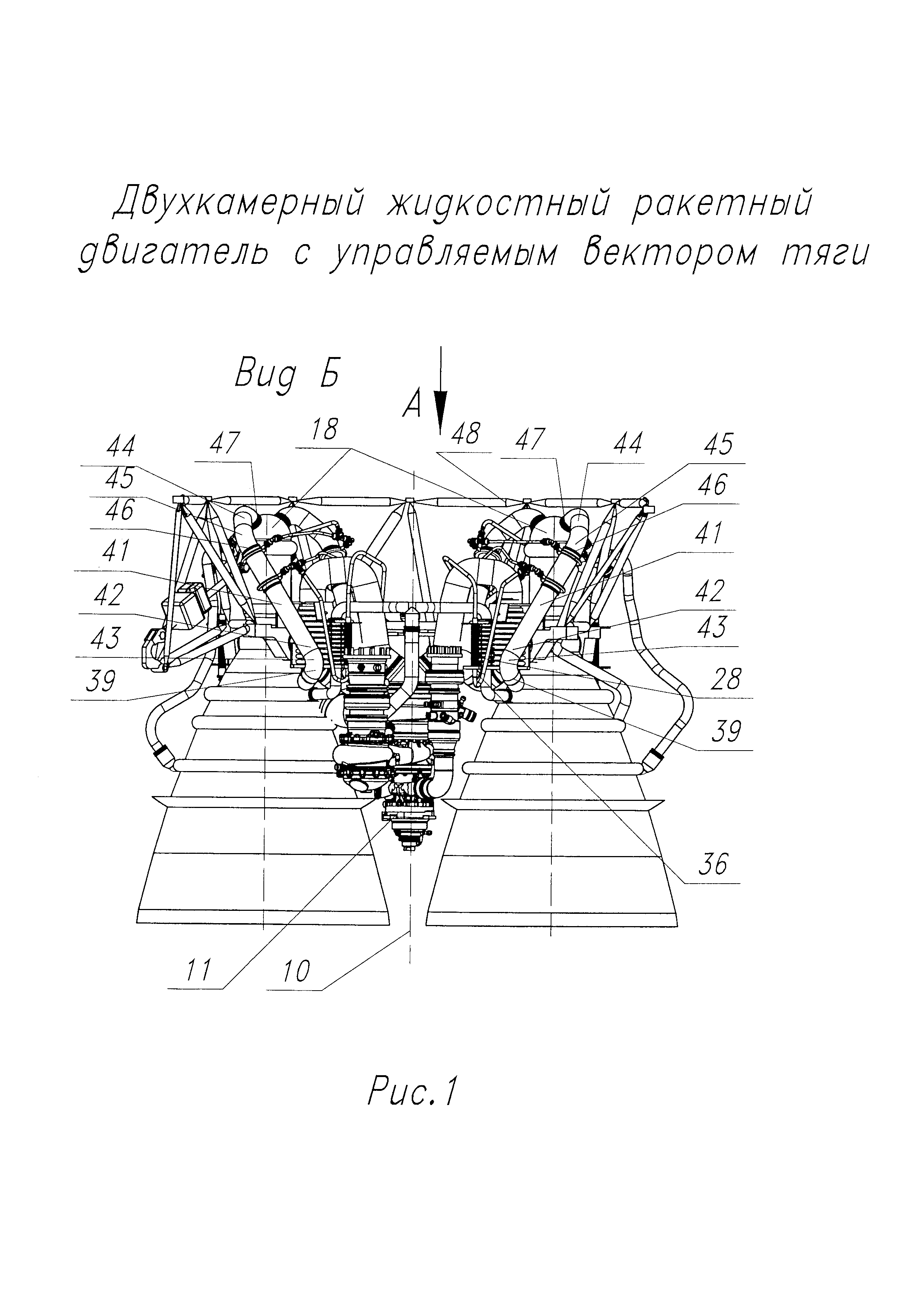

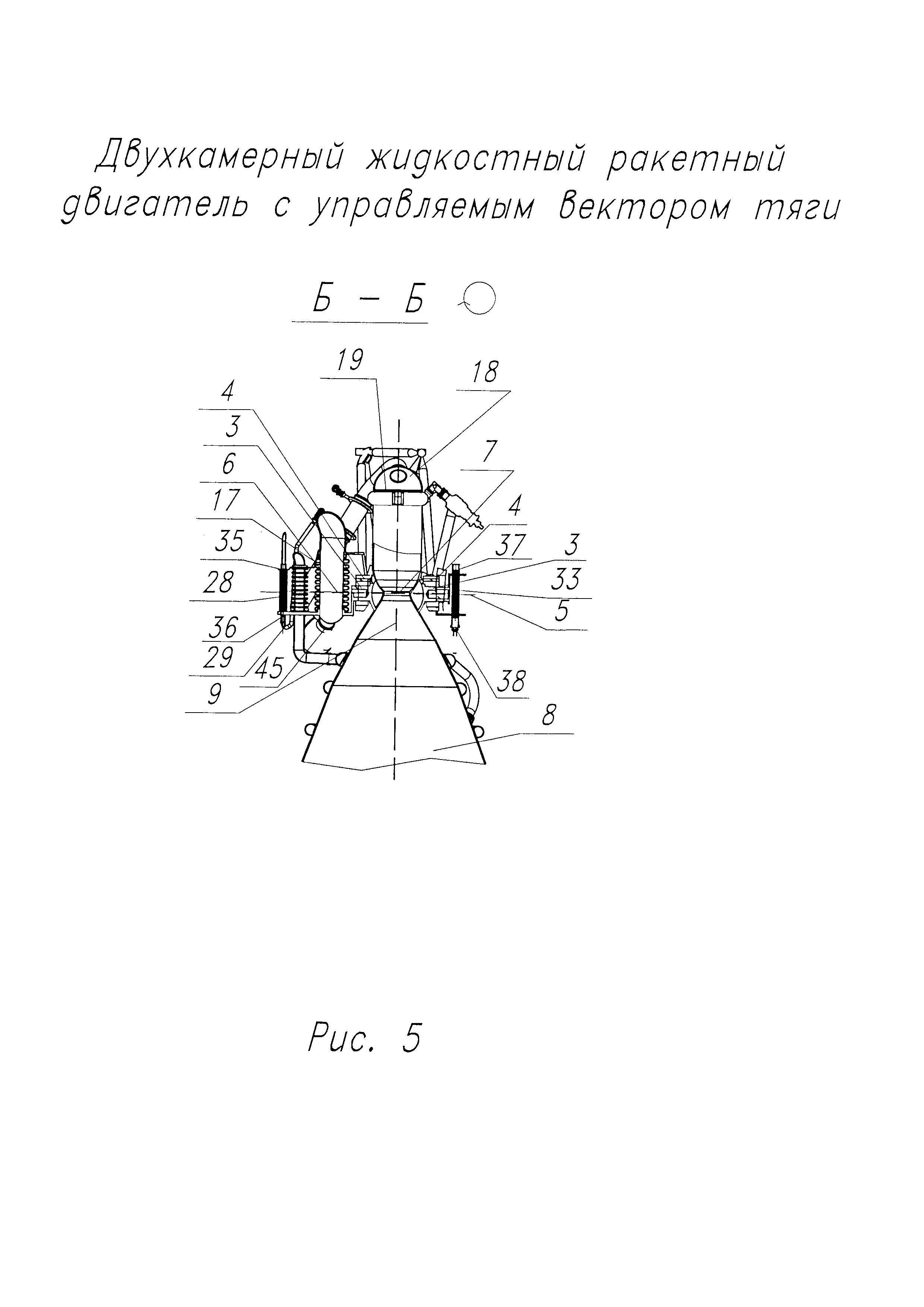

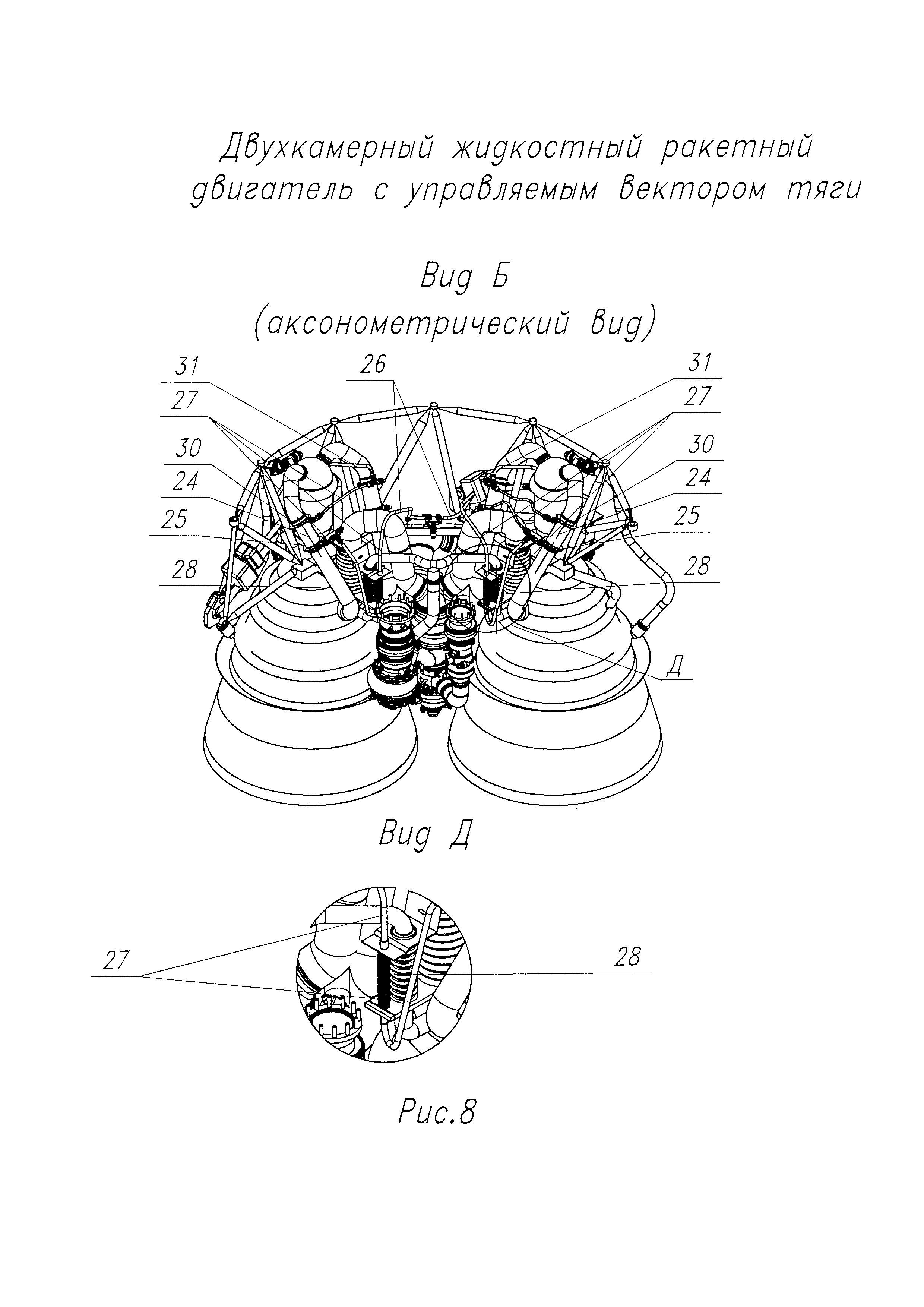

Предлагаемое изобретение представлено на рис. 1-11, где показаны следующие агрегаты:

1 Камера;

2 Плоскость качания камеры;

3 Цапфа;

4 Траверса;

5 Ось качания;

6 Плоскость минимального сечения сопла;

7 Минимальное сечение сопла;

8 Сопло камеры;

9 Ось симметрии камеры;

10 Продольная ось симметрии двигателя;

11 Турбонасосный агрегат;

12 Турбина турбонасосного агрегата;

13 Патрубок отвода генераторного газа от турбины;

14 Выход патрубка отвода генераторного газа;

15 Криволинейный жесткий патрубок;

16 Газовод;

17 Гибкий трубопровод;

18 Полостью подачи генераторного газа смесительной головки камеры;

19 Смесительная головка;

20 Продольная ось симметрии турбонасосного агрегата;

21 Вход гибкого трубопровода;

22 Выход гибкого трубопровода;

23 Криволинейный трубопровод;

24 Теплообменник;

25 Коллектор входа газа наддува теплообменника;

26 Магистраль подвода газа наддува;

27 Трубопровод;

28 Сильфон;

29 Продольная ось симметрии сильфона;

30 Коллектор выхода газа надува;

31 Магистраль отвода газа наддува;

32 Трубопровод;

33 Сильфон;

34 Продольная ось симметрии сильфона;

35 Вход сильфона;

36 Выход сильфона;

37 Вход сильфона;

38 Выход сильфона;

39 Первый криволинейный патрубок газовода;

40 Вход криволинейного патрубка газовода;

41 Прямолинейный патрубок газовода;

42 Вход прямолинейного патрубка;

43 Выход криволинейного патрубка газовода;

44 Второй криволинейный патрубок газовода;

45 Вход криволинейного патрубка газовода;

46 Выход прямолинейного патрубка газовода;

47 Выход второго криволинейного патрубка газовода;

48 Рама;

49 Втулка;

50 Втулка;

51 Стержень рамы;

52 Стержень рамы;

53 Заторцовка;

54 Заторцовка;

55 Выборка материала;

56 Выборка материала;

57 Высота втулки;

58 Привалочная плоскость двигателя;

59 Высота втулки;

60 Болт;

61 Шпангоут ракеты-носителя;

62 Плоскость симметрии.

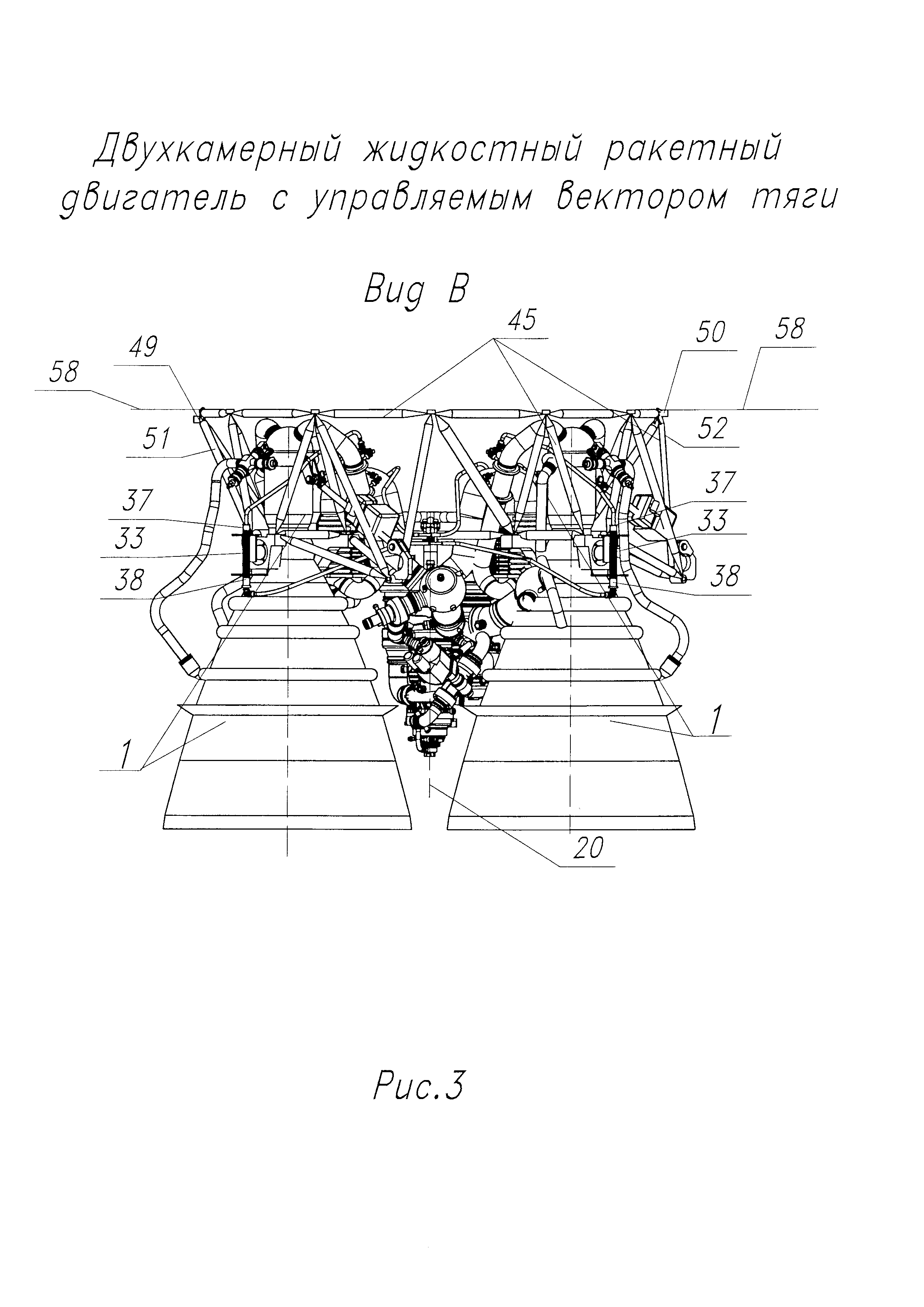

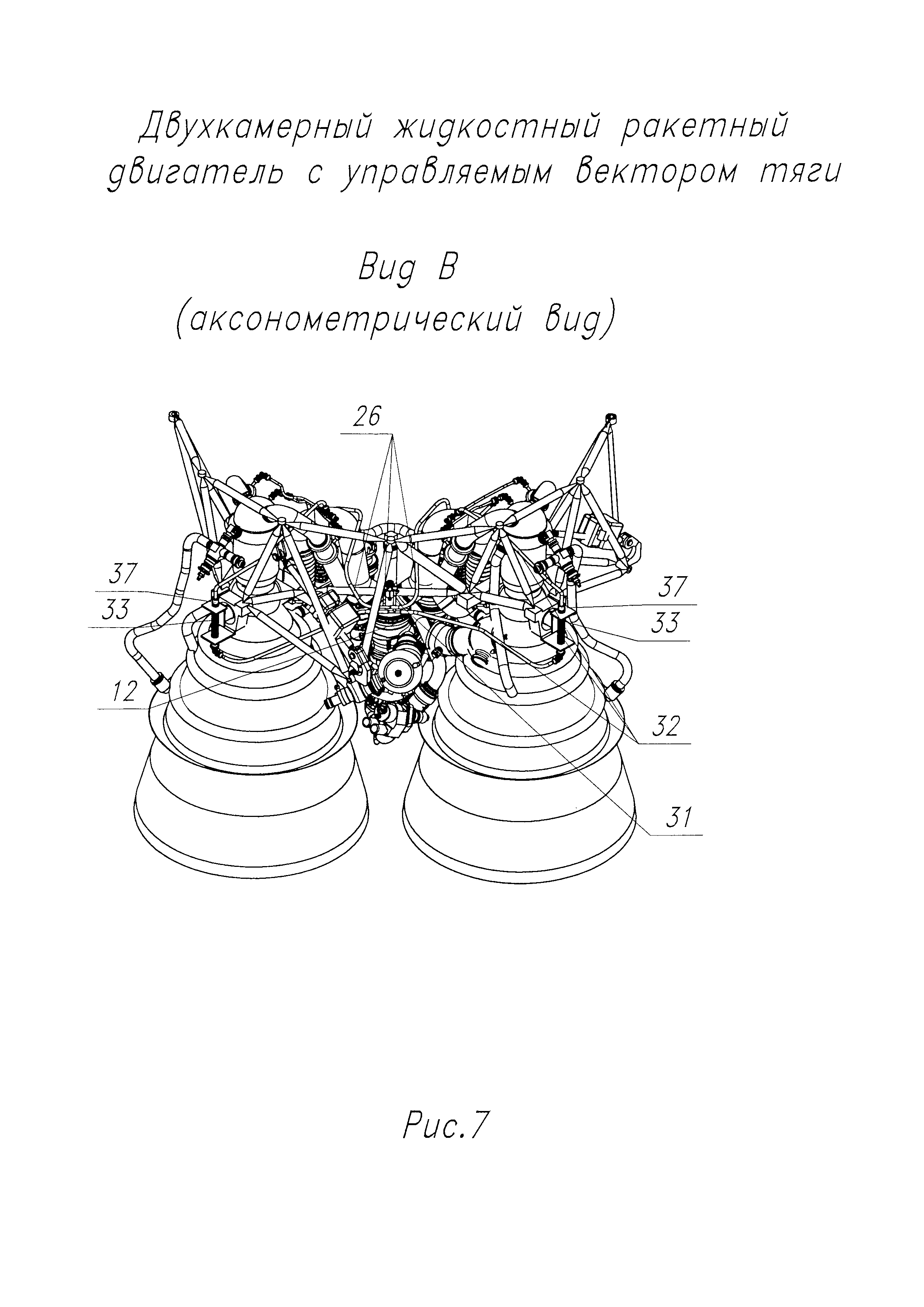

Двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги с дожиганием генераторного газа содержит две камеры 1 с возможностью качания каждой в своей плоскости качания 2, цапфах 3 и траверсах 4 относительно осей качания 5, проходящих через плоскость 6 минимального сечения 7 сопла 8 камеры 1, перпендикулярной продольной оси симметрии 9 камеры 1. Расположенный вдоль продольной оси симметрии двигателя 10 общий для двух камер 1 турбонасосный агрегат 11 выполнен с турбиной 12 и патрубком отвода генераторного газа 13, соединенным выходом 14 с помощью последовательных на каждую камеру 1 криволинейного жесткого патрубка 15, газоводов 16, а в районе минимального сечения 7 сопла 8 гибкого трубопровода 17, перпендикулярного оси качания 5, с полостью подачи 18 генераторного газа смесительной головки 19. Турбонасосный агрегат 11 установлен своей продольной осью симметрии 20 вдоль продольной оси симметрии двигателя 10 и ориентирован турбиной 12 и патрубком отвода генераторного газа 13 в обратную от сопел 8 камер 1 сторону. Гибкий трубопровод 17 ориентирован и установлен входом 21 генераторного газа по направлению к смесительной головке 19 камеры 1, а выходом 22 по направлению к соплу 8 камеры 1. Патрубок отвода генераторного газа от турбины 13 соединен криволинейным трубопроводом 23 с входом 21 гибкого трубопровода 17 и выполнен минимальной длины за счет ориентации входа 21 в ту же сторону, что и патрубок отвода генераторного газа 13 турбины 12, так как в данном случае нет необходимости выполнение его зигзагообразной формы. В связи с этим сближение камер 1 и турбонасосного агрегата 11 в радиальном направлении при компоновке возможно на минимальные расстояния, ограничиваемые только размахом сопла 8 камеры 1 при его качании для управления вектором тяги двигателя. Расположение криволинейных жестких патрубков 15, газоводов 16 камер 1 не связано с ограничением радиальных габаритов двигателя, так как их выполнение возможно в аксиальном направлении, то есть в перпендикулярном от радиального направлении, что и приведено на рис. 2 и 3. На трубопроводах (газоводах) 16 генераторного газа установлены теплообменники 24 для нагрева газа наддува баков. Коллекторы входа газа наддува 25 теплообменников 24 соединены с магистралью подвода газа наддува 26 двигателя с помощью трубопроводов 27, содержащих сильфоны 28, перпендикулярные своими продольными осями 29 плоскости качания 2 камеры 1 и совпадающие поперечными осями с осью качания 5 камеры 1. Коллекторы выхода газа наддува 30 теплообменников 24 соединены с магистралью отвода газа наддува 31 двигателя с помощью трубопроводов 32, содержащих сильфоны 33, перпендикулярные своими продольными осями 34 плоскости качания 2 камеры 1 и совпадающие поперечными осями с осью качания 5 камеры 1. Входы 35 сильфонов 28 прикреплены неподвижно к траверсам 4, а выходы 36 сильфонов 28 прикреплены неподвижно к цапфам 3 камеры 1. Входы 37 сильфонов 33 прикреплены неподвижно к цапфам 3 камеры 1, а выходы 38 сильфонов 33 прикреплены неподвижно к траверсам 4, тем самым обеспечивая изгиб сильфонов 28 и 33 при качании камеры 1. Гибкий трубопровод 17 закреплен входом 21 генераторного газа за неподвижную траверсу 4 и ориентирован входом 21 по направлению к смесительной головке 19 камеры 1, а выходом 22 генераторного газа закреплен за цапфы 3 камеры 1 и выходом 22 ориентирован в обратном от смесительной головки 19 камеры 1 направлении. К выходу 22 гибкого трубопровода 17 прикреплены газоводы 16, представляющие собой первые криволинейные патрубки 39, примыкающие непосредственно своими входами 40 к выходу гибкого трубопровода 22. Прямолинейные патрубки 41 входами 42 соединены с выходами 43 первых криволинейных патрубков 39. На прямолинейных патрубках 41 установлены теплообменники 24. Вторые криволинейные патрубки 46 соединены своими входами 45 с выходами 46 прямолинейных патрубков 41. Выходы 47 вторых криволинейных патрубков 44 соединены со смесительной головкой 19 камеры 1. За счет парного симметричного выполнения газоводов 16 удается сократить радиальные габариты в каком-то одном радиальном направлении от оси симметрии 9 камеры 1, обеспечив установку двух теплообменников 24 на каждой камере 1. Турбонасосный агрегат 11 установлен неподвижно вдоль оси симметрии двигателя 10 и связан с траверсами 4 и общей рамой 48, предназначенной для передачи силы тяги от камер 1 через траверсы 4 на шпангоут 61 ракеты-носителя. Плоскость симметрии 62 между камерами 1 двухкамерного двигателя является геометрическим местом расположения продольной оси симметрии 20 турбонасосного агрегата 11 при его перемещении в процессе компоновки с целью достижения минимальных потерь давления в криволинейных жестких патрубках 15 и минимальной их массы за счет возможности выполнения криволинейных жестких патрубков 15 только с однократным изгибом за счет ориентации в одну сторону (в сторону смесительной головки 19 камеры) как патрубка отвода генераторного газа 13 от турбины 12 турбонасосного агрегата 11, так и входа 21 гибкого трубопровода 17.

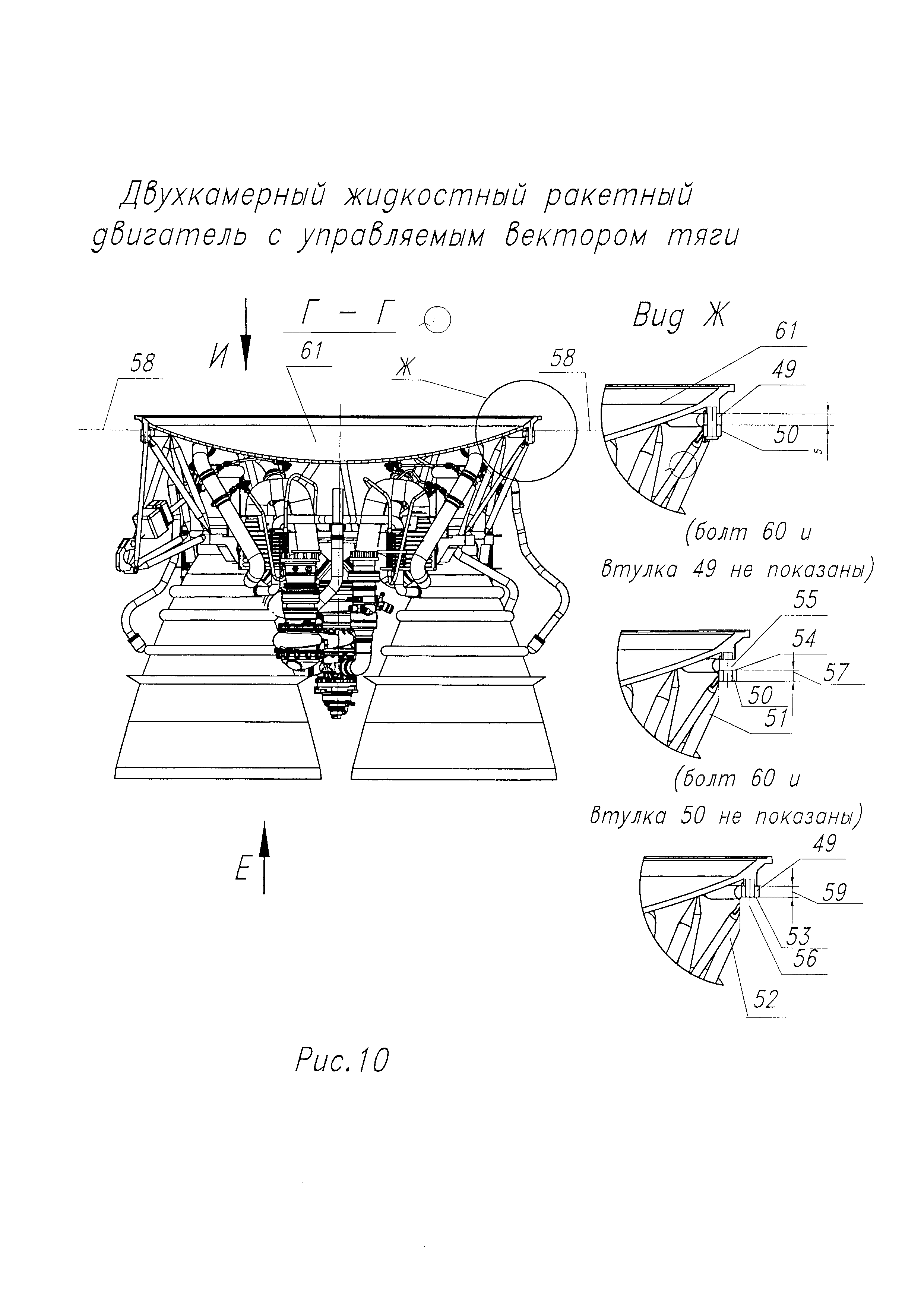

Для обеспечения унификации рамы 48, предназначенной для каждого из стыкуемых двух одинаковых двухкамерных жидкостных ракетных двигателей, входящих в четырехкамерную двигательную установку, крайние втулки 49 и 50 опорных узлов стержней 51 и 52 рамы 48 выполнены одинаковой высоты полыми с заторцовками 53 и 54 и выборками 55 и 56 металла вдоль продольной оси симметрии двигателя: у втулки 49, расположенной с одной стороны рамы 48 каждого двухкамерного двигателя, заторцовка 53 выполнена на половину высоты 57 втулки 50 в сторону привалочной плоскости 58; у крайней втулки 50, расположенной с другой стороны рамы 50, заторцовка 54 выполнена на половину высоты 59 втулки 49 начиная от верхней части втулки в сторону сопла 8 камеры 1. Две однотипные рамы 48 двухкамерных жидкостных ракетных двигателей, собираемые в одну общую раму связки четырехкамерных двигателей, собраны таким образом, что часть втулки 49 соосно смонтирована с втулкой 50, занимая место в последней, освобожденное заторцовкой 54, а часть втулки 50 соосно смонтирована с втулкой 49, занимая место в последней, освобожденное заторцовкой 53. Соосные втулки 49 и 50 рам 48 каждого из двух двухкамерных жидкостных ракетных двигателей скреплены болтами 60 друг с другом и с шпангоутом 61 ракеты-носителя.

При таком расположении в двухкамерном жидкостном ракетном двигателе с управляемым вектором тяги входов 21 и выходов 22 гибких трубопроводов 17 подвода генераторного газа 17 по отношению к смесительной головке 19 камеры 1, а именно: входом 21 - к смесительной головке 19, выходом 22 - в обратную от смесительной головки 19 сторону, и при расположении выхода турбонасосного агрегата 11 и входов 21 гибких трубопроводов 17 криволинейных жестких патрубков 15 и патрубка отвода генераторного газа 13 в одну сторону (в сторону смесительной головки) обеспечиваются минимальные радиальные размеры жидкостного ракетного двигателя.

Двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги работает следующим образом.

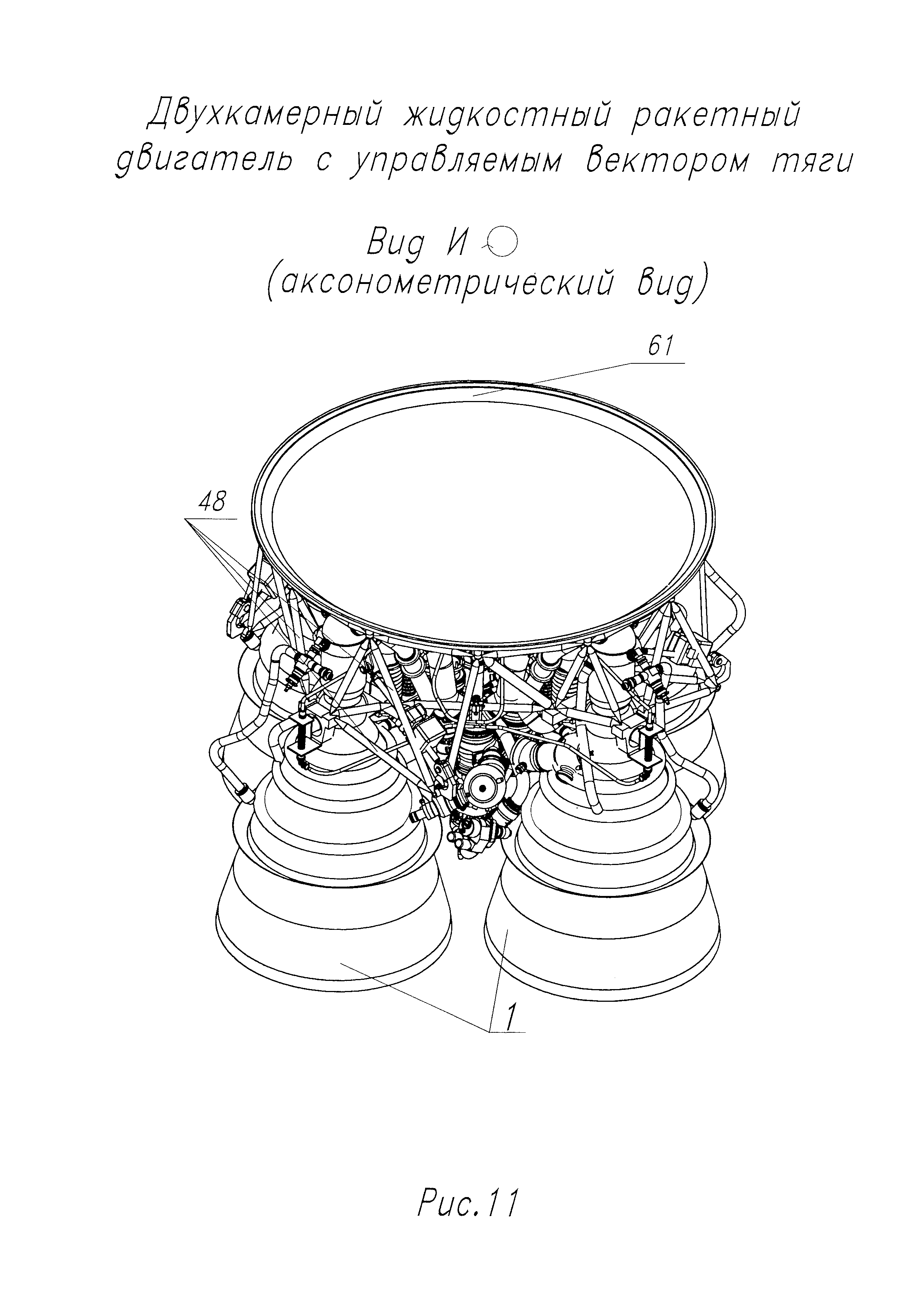

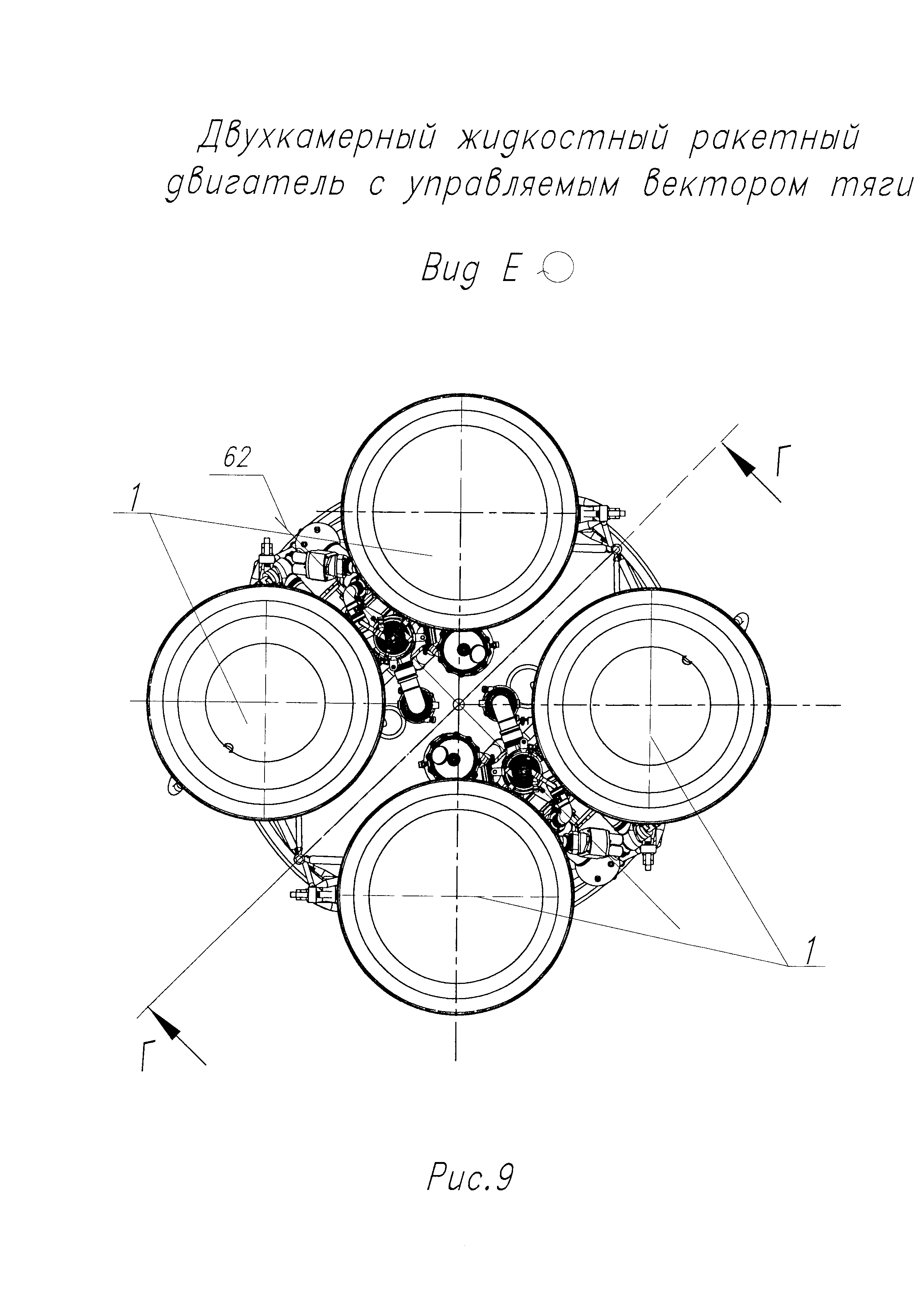

При запуске и работе на режиме генераторный газ после турбины 12 турбонасосного агрегата 11 поступает в патрубок отвода генераторного газа 13, далее от выхода патрубка отвода генераторного газа 14 поступает в криволинейный трубопровод 23, совершая в нем только один поворот до поступления в гибкий трубопровод 17. Далее генераторный газ поступает на вход 21 гибкого трубопровода 17 со стороны, ориентированной в сторону смесительной головки 19 камеры 1, и далее через гибкий трубопровод 17 на его выход 22, где разветвляется на два параллельных потока, поступая через газоводы 16 в полость смесительной головки 19 камеры. При поступлении высокотемпературного генераторного газа через прямолинейный патрубок газовода 41 происходит теплоотдача от генераторного газа к газу, предназначенному для наддува топливных баков, в теплообменнике 24. Далее генераторный газ поступает через второй криволинейный патрубок газовода 44 в полость смесительной головки 19 камеры 1. Сила тяги камеры 1 передается через цапфы 3 на траверсы 4 и далее на раму 48, а от нее на шпангоут ракеты-носителя 61. При качании камеры в плоскости 2 происходит управление вектором тяги. За счет минимальных радиальных габаритов размещения камер 1 в двухкамерном двигателе качание камер 1 возможно на увеличенные углы, обеспечивая заданную маневренность и управляемость ракеты-носителя. Но более эффективным сказывается использование запаса по радиальным габаритам для увеличения тяги двух камер в пределах радиальных размеров располагаемого двигательного отсека с использованием турбонасосного агрегата 11, предназначенного для работы четырех камер четырехкамерного двигателя, а также для увеличения диаметра среза сопла 8, обеспечив увеличение степени расширения сопла 8 и повышение экономичности двигателя с последующей комплектацией четырехкамерной двигательной установки этими двухкамерными двигателями. В четырехкамерном двигателе, укомплектованном двумя двухкамерными двигателями (рис. 9-11), качание в процессе работы четырех камер 1, каждой в своей плоскости качания 2, обеспечивает управление вектором тяги по тангажу, рысканию и крену.

Такой двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги позволяет с использованием траверс и качанием камер только в одной плоскости качания 2 создавать на его основе четырехкамерные двигательные установки, позволив при этом обеспечить управление вектором тяги по крену, тангажу и рысканию с обеспечением минимальных радиальных габаритов, что является существенным при форсировании двухкамерного жидкостного ракетного двигателя в прежних габаритах двигательного отсека.

Двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги, содержащий две камеры с возможностью качания каждой в своей плоскости стабилизации в цапфах и траверсах относительно оси качания, проходящей через плоскость минимального сечения сопла камеры, перпендикулярной продольной оси двигателя, и расположенный вдоль продольной оси двигателя общий для двух камер турбонасосный агрегат с турбиной и патрубком отвода генераторного газа, соединенный выходом с помощью последовательных на каждую камеру криволинейного жесткого патрубка, газоводов, а в районе минимального сечения сопла - гибкого трубопровода, перпендикулярного оси качания, с полостью смесительной головки, и установленные на трубопроводах генераторного газа теплообменники для нагрева газа наддува баков, отличающийся тем, что гибкий трубопровод ориентирован и установлен входом генераторного газа по направлению к смесительной головке камеры, а выходной частью, соединенной газоводом со смесительной головкой, в обратном от смесительной головки камеры направлении, причем теплообменники установлены на газоводах на участках от гибкого трубопровода до смесительной головки камеры.

www.findpatent.ru

Изобретение относится к ракетной технике, в которой создание жидкостных ракетных двигателей с минимально возможными массой, продольными и радиальными габаритами, является всегда актуальным, особенно для жидкостных ракетных двигателей верхних ступеней ракет-носителей, а более конкретно к устройству двухкамерного жидкостного ракетного двигателя с управляемым вектором тяги с дожиганием генераторного газа

Известны однокамерные жидкостные ракетные двигатели с дожиганием генераторного газа с управляемым вектора тяги за счет качания камеры в шарнирном узле, расположенном в верхней части двигателя над смесительной головкой камеры, содержащие турбонасосный агрегат, газогенератор, магистраль изменяемого направления подвода генераторного газа с избытком одного из компонентов к смесительной головке камеры, расположенную выходной частью вдоль продольной оси камеры, и магистраль подвода недостающего в генераторном газе компонента, например горючего, к камерам (см. патент РФ по МПК F02K 9/66 №2409754 за 2009 г.)

В таком жидкостном ракетном двигателе размещение узла качания над смесительной головкой камеры требует значительных радиальных габаритов двигательного отсека из-за значительной амплитуды перемещения среза сопла при качании камеры. Наиболее значительные амплитуды перемещения среза сопла получаются в жидкостных ракетных двигателях верхних ступеней ракет-носителей с длинными соплами высоких степеней расширения. Кроме того, в однокамерном жидкостном ракетном двигателе для управления по крену необходимо использовать отдельные сопла крена, что сопряжено с потерей экономичности двигателя, например, из-за необходимости использования низкотемпературного генераторного газа после турбины турбонасосного агрегата.

Известны двухкамерные жидкостные ракетные двигатели с дожиганием генераторного газа с управляемым вектором тяги за счет качания каждой камеры в карданных подвесах, расположенных в верхней части двигателя над смесительными головками камер, содержащие общий для двух камер турбонасосный агрегат, газогенератор, гибкие магистрали в виде сильфонов подвода генераторного газа с избытком одного из компонентов к смесительным головкам камер и магистрали подвода недостающего в генераторном газе компонента, например горючего, к камерам для их охлаждения (см. двигатель РД-180).

В этом двухкамерном жидкостном ракетном двигателе кроме управления вектором тяги по тангажу и рысканию возможно управление по крену без дополнительных сопел крена. Кроме того, такой двухкамерный двигатель, обладающий преимуществами перед однокамерным, предназначен для двигательной установки первой ступени ракеты-носителя и позволяет создавать на его основе четырехкамерные двигательные установки из таких двух двигателей с заменой карданного подвеса каждой камеры на подвес с использованием траверс и качанием камер только в одной плоскости. Важным преимуществом двухкамерного двигателя, предназначенного для комплектации форсированной по тяге четырехкамерной "спарки" двух двухкамерных двигателей, является упрощение стендовой наземной отработки на существующей стендовой базе, предназначенной для наземной отработки двигателей меньших тяг, например половину тяги форсируемого двигателя.

Недостатком же двигательных установок верхних ступеней ракет-носителей с размещением узла качания над смесительными головками камер и заданными углами качания камер в карданном подвесе является то, что это приводит к необходимости увеличивать радиальные габариты отсека размещения двигателей из-за значительных размеров выходных сечений сопел и их "размаха" при качании. Форсирование по тяге с одновременным увеличением давлений в камерах сгорания всегда ограничивается охлаждением камер. При форсировании по тяге таких двигателей с ограничением давления продуктов сгорания в камерах в заданных радиальных габаритах двигательного отсека существует ограничение по уровню форсирования и по достижимым степеням расширения сопел (по экономичности) или по углам качания камер, что не всегда приемлемо.

Известен также двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги с дожиганием генераторного газа, содержащий две камеры с возможностью качания каждой в своей плоскости стабилизации в цапфах и траверсах относительно оси качания, проходящей через плоскость минимального сечения сопла камеры, перпендикулярной продольной оси двигателя, и расположенный вдоль продольной оси двигателя общий для двух камер турбонасосный агрегат с турбиной и патрубком отвода генераторного газа, соединенный выходом с помощью последовательных на каждую камеру криволинейного жесткого патрубка, газоводов, а в районе минимального сечения сопла - гибкого трубопровода, перпендикулярного оси качания, с полостью смесительной головки, и установленные на трубопроводах генераторного газа, теплообменники для нагрева газа наддува баков (см. патент РФ по МПК F02k 9/97, патент РФ №2524483 от 27.07.2014 - прототип).

В известном двухкамерном жидкостном ракетном двигателе с дожиганием гибкий трубопровод для подачи генераторного газа от турбины турбонасосного агрегата к смесительным головкам камер расположен в районе минимального сечения камер, что значительно уменьшает требуемый размах сопел камер при качании и улучшает размещение форсируемого двигателя в существующих радиальных габаритах двигательного отсека. В известном двухкамерном жидкостном ракетном двигателе трубопровод подвода генераторного газа к смесительным головкам подсоединен к гибкому трубопроводу в его верхней, ориентированной к смесительной головке, части, в то время как трубопровод подвода генераторного газа от турбины турбонасосного агрегата к гибкому трубопроводу подсоединен к нему в его нижней, ориентированной к соплу, части. При вертикальном расположении турбонасосного агрегата, обеспечивающем минимальные радиальные габариты в отсеке, и верхнем расположении турбины приходится удлинять этот трубопровод для уменьшения кривизны двух поворотов трубопровода (увеличения радиусов изгиба трубопровода) для уменьшения потерь давления генераторного газа и удлинять прямолинейный участок для размещения на нем теплообменников для нагрева газа наддува баков, что требует значительных радиальных габаритов. Применение высокотемпературного наддува баков гелием, предварительно нагретым в теплообменниках двигателя, снижает общую массу газа наддува и массу двигателя в целом за счет уменьшения емкостей хранения газа наддува. Еще более жесткие условия накладываются на радиальные габариты отсека размещения жидкостного ракетного двигателя при выполнении сопла камеры из многих выдвижных коаксиальных секций. Сопло в этом случае состоит из первой неподвижной скрепленной с камерой сгорания части сопла, следующей за минимальным сечением сопла, и из второй, следующей по потоку газа, части, содержащей одну или несколько выдвижных тонкостенных охлаждаемых за счет радиационного излучения обечаек сопла, которые в исходном положении находятся в сложенном состоянии, а в выдвинутом положении обеспечивают высокую степень расширения продуктов сгорания в сопле и получение высокого удельного импульса тяги двигателя при малой массе сопла. Из-за расположения выдвижных секций многосекционного сопла по периферии двигателя только центральная часть отсека может быть использована для размещения других агрегатов, составляющих пневмогидравлическую схему двигателя. Это требует размещения агрегатов в минимально достижимых радиальных габаритах, что не всегда может быть обеспечено даже при уплотненном размещении агрегатов при компоновке. Выбор материала сдвигаемой части сопла для обеспечения радиационного охлаждения стыкуемой с охлаждаемой частью сопла в настоящее время ограничен даже при наличии современных жаростойких и жаропрочных сплавов и композиционных материалов, что не позволяет по требованиям обеспечения работоспособности приблизить стык охлаждаемой радиационным излучением части сопла вплотную к минимальному сечению сопла, однако, для минимизации осевых размеров двигателя расположение стыков охлаждаемого и неохлаждаемого участков сопла необходимо выполнять как можно ближе к минимальному сечению сопла камеры. При этом радиальные габариты двигателя и отсека ракеты-носителя остаются неприемлемо большими при применении сопел с выдвижными насадками, что приводит к увеличению не только массы двигателя, но и массы ракеты-носителя.

Указанное техническое решение не обеспечивает минимальные радиальные габариты двигателя, которые накладывают ограничения на выбор минимального отсека и на обеспечение применения двигателя в стесненных условиях модернизируемых ракет-носителей при их форсировании в прежних размерах, что очень важно для удешевления форсирования при использовании уже существующих агрегатов, не требующих полного цикла отработки.

Целью предлагаемого изобретения является устранение вышеуказанных недостатков и уменьшение радиальных габаритов жидкостного ракетного двигателя, уплотнение компоновки двигателя в радиальном направлении и за счет этого уменьшение массы двигателя.

Приведенные выше недостатки исключены в предлагаемом изобретении.

Указанная выше цель изобретения достигается тем, что в двухкамерном жидкостном ракетном двигателе с управляемым вектором тяги, содержащем две камеры с возможностью качания каждой в своей плоскости стабилизации в цапфах и траверсах относительно оси качания, проходящей через плоскость минимального сечения сопла камеры, перпендикулярной продольной оси двигателя, и расположенный вдоль продольной оси двигателя общий для двух камер турбонасосный агрегат с турбиной и патрубком отвода генераторного газа, соединенный выходом с помощью последовательных на каждую камеру криволинейного жесткого патрубка, газоводов, а в районе минимального сечения сопла - гибкого трубопровода, перпендикулярного оси качания, с полостью смесительной головки, и установленные на трубопроводах генераторного газа теплообменники для нагрева газа наддува баков, гибкий трубопровод ориентирован и установлен входом генераторного газа по направлению к смесительной головке камеры, а выходной частью, соединенной газоводом со смесительной головкой, в обратном от смесительной головки камеры направлении, причем теплообменники установлены на газоводах на участках от гибкого трубопровода до смесительной головки камеры.

Предлагаемое изобретение представлено на рис. 1-11, где показаны следующие агрегаты:

1 Камера;

2 Плоскость качания камеры;

3 Цапфа;

4 Траверса;

5 Ось качания;

6 Плоскость минимального сечения сопла;

7 Минимальное сечение сопла;

8 Сопло камеры;

9 Ось симметрии камеры;

10 Продольная ось симметрии двигателя;

11 Турбонасосный агрегат;

12 Турбина турбонасосного агрегата;

13 Патрубок отвода генераторного газа от турбины;

14 Выход патрубка отвода генераторного газа;

15 Криволинейный жесткий патрубок;

16 Газовод;

17 Гибкий трубопровод;

18 Полостью подачи генераторного газа смесительной головки камеры;

19 Смесительная головка;

20 Продольная ось симметрии турбонасосного агрегата;

21 Вход гибкого трубопровода;

22 Выход гибкого трубопровода;

23 Криволинейный трубопровод;

24 Теплообменник;

25 Коллектор входа газа наддува теплообменника;

26 Магистраль подвода газа наддува;

27 Трубопровод;

28 Сильфон;

29 Продольная ось симметрии сильфона;

30 Коллектор выхода газа надува;

31 Магистраль отвода газа наддува;

32 Трубопровод;

33 Сильфон;

34 Продольная ось симметрии сильфона;

35 Вход сильфона;

36 Выход сильфона;

37 Вход сильфона;

38 Выход сильфона;

39 Первый криволинейный патрубок газовода;

40 Вход криволинейного патрубка газовода;

41 Прямолинейный патрубок газовода;

42 Вход прямолинейного патрубка;

43 Выход криволинейного патрубка газовода;

44 Второй криволинейный патрубок газовода;

45 Вход криволинейного патрубка газовода;

46 Выход прямолинейного патрубка газовода;

47 Выход второго криволинейного патрубка газовода;

48 Рама;

49 Втулка;

50 Втулка;

51 Стержень рамы;

52 Стержень рамы;

53 Заторцовка;

54 Заторцовка;

55 Выборка материала;

56 Выборка материала;

57 Высота втулки;

58 Привалочная плоскость двигателя;

59 Высота втулки;

60 Болт;

61 Шпангоут ракеты-носителя;

62 Плоскость симметрии.

Двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги с дожиганием генераторного газа содержит две камеры 1 с возможностью качания каждой в своей плоскости качания 2, цапфах 3 и траверсах 4 относительно осей качания 5, проходящих через плоскость 6 минимального сечения 7 сопла 8 камеры 1, перпендикулярной продольной оси симметрии 9 камеры 1. Расположенный вдоль продольной оси симметрии двигателя 10 общий для двух камер 1 турбонасосный агрегат 11 выполнен с турбиной 12 и патрубком отвода генераторного газа 13, соединенным выходом 14 с помощью последовательных на каждую камеру 1 криволинейного жесткого патрубка 15, газоводов 16, а в районе минимального сечения 7 сопла 8 гибкого трубопровода 17, перпендикулярного оси качания 5, с полостью подачи 18 генераторного газа смесительной головки 19. Турбонасосный агрегат 11 установлен своей продольной осью симметрии 20 вдоль продольной оси симметрии двигателя 10 и ориентирован турбиной 12 и патрубком отвода генераторного газа 13 в обратную от сопел 8 камер 1 сторону. Гибкий трубопровод 17 ориентирован и установлен входом 21 генераторного газа по направлению к смесительной головке 19 камеры 1, а выходом 22 по направлению к соплу 8 камеры 1. Патрубок отвода генераторного газа от турбины 13 соединен криволинейным трубопроводом 23 с входом 21 гибкого трубопровода 17 и выполнен минимальной длины за счет ориентации входа 21 в ту же сторону, что и патрубок отвода генераторного газа 13 турбины 12, так как в данном случае нет необходимости выполнение его зигзагообразной формы. В связи с этим сближение камер 1 и турбонасосного агрегата 11 в радиальном направлении при компоновке возможно на минимальные расстояния, ограничиваемые только размахом сопла 8 камеры 1 при его качании для управления вектором тяги двигателя. Расположение криволинейных жестких патрубков 15, газоводов 16 камер 1 не связано с ограничением радиальных габаритов двигателя, так как их выполнение возможно в аксиальном направлении, то есть в перпендикулярном от радиального направлении, что и приведено на рис. 2 и 3. На трубопроводах (газоводах) 16 генераторного газа установлены теплообменники 24 для нагрева газа наддува баков. Коллекторы входа газа наддува 25 теплообменников 24 соединены с магистралью подвода газа наддува 26 двигателя с помощью трубопроводов 27, содержащих сильфоны 28, перпендикулярные своими продольными осями 29 плоскости качания 2 камеры 1 и совпадающие поперечными осями с осью качания 5 камеры 1. Коллекторы выхода газа наддува 30 теплообменников 24 соединены с магистралью отвода газа наддува 31 двигателя с помощью трубопроводов 32, содержащих сильфоны 33, перпендикулярные своими продольными осями 34 плоскости качания 2 камеры 1 и совпадающие поперечными осями с осью качания 5 камеры 1. Входы 35 сильфонов 28 прикреплены неподвижно к траверсам 4, а выходы 36 сильфонов 28 прикреплены неподвижно к цапфам 3 камеры 1. Входы 37 сильфонов 33 прикреплены неподвижно к цапфам 3 камеры 1, а выходы 38 сильфонов 33 прикреплены неподвижно к траверсам 4, тем самым обеспечивая изгиб сильфонов 28 и 33 при качании камеры 1. Гибкий трубопровод 17 закреплен входом 21 генераторного газа за неподвижную траверсу 4 и ориентирован входом 21 по направлению к смесительной головке 19 камеры 1, а выходом 22 генераторного газа закреплен за цапфы 3 камеры 1 и выходом 22 ориентирован в обратном от смесительной головки 19 камеры 1 направлении. К выходу 22 гибкого трубопровода 17 прикреплены газоводы 16, представляющие собой первые криволинейные патрубки 39, примыкающие непосредственно своими входами 40 к выходу гибкого трубопровода 22. Прямолинейные патрубки 41 входами 42 соединены с выходами 43 первых криволинейных патрубков 39. На прямолинейных патрубках 41 установлены теплообменники 24. Вторые криволинейные патрубки 46 соединены своими входами 45 с выходами 46 прямолинейных патрубков 41. Выходы 47 вторых криволинейных патрубков 44 соединены со смесительной головкой 19 камеры 1. За счет парного симметричного выполнения газоводов 16 удается сократить радиальные габариты в каком-то одном радиальном направлении от оси симметрии 9 камеры 1, обеспечив установку двух теплообменников 24 на каждой камере 1. Турбонасосный агрегат 11 установлен неподвижно вдоль оси симметрии двигателя 10 и связан с траверсами 4 и общей рамой 48, предназначенной для передачи силы тяги от камер 1 через траверсы 4 на шпангоут 61 ракеты-носителя. Плоскость симметрии 62 между камерами 1 двухкамерного двигателя является геометрическим местом расположения продольной оси симметрии 20 турбонасосного агрегата 11 при его перемещении в процессе компоновки с целью достижения минимальных потерь давления в криволинейных жестких патрубках 15 и минимальной их массы за счет возможности выполнения криволинейных жестких патрубков 15 только с однократным изгибом за счет ориентации в одну сторону (в сторону смесительной головки 19 камеры) как патрубка отвода генераторного газа 13 от турбины 12 турбонасосного агрегата 11, так и входа 21 гибкого трубопровода 17.

Для обеспечения унификации рамы 48, предназначенной для каждого из стыкуемых двух одинаковых двухкамерных жидкостных ракетных двигателей, входящих в четырехкамерную двигательную установку, крайние втулки 49 и 50 опорных узлов стержней 51 и 52 рамы 48 выполнены одинаковой высоты полыми с заторцовками 53 и 54 и выборками 55 и 56 металла вдоль продольной оси симметрии двигателя: у втулки 49, расположенной с одной стороны рамы 48 каждого двухкамерного двигателя, заторцовка 53 выполнена на половину высоты 57 втулки 50 в сторону привалочной плоскости 58; у крайней втулки 50, расположенной с другой стороны рамы 50, заторцовка 54 выполнена на половину высоты 59 втулки 49 начиная от верхней части втулки в сторону сопла 8 камеры 1. Две однотипные рамы 48 двухкамерных жидкостных ракетных двигателей, собираемые в одну общую раму связки четырехкамерных двигателей, собраны таким образом, что часть втулки 49 соосно смонтирована с втулкой 50, занимая место в последней, освобожденное заторцовкой 54, а часть втулки 50 соосно смонтирована с втулкой 49, занимая место в последней, освобожденное заторцовкой 53. Соосные втулки 49 и 50 рам 48 каждого из двух двухкамерных жидкостных ракетных двигателей скреплены болтами 60 друг с другом и с шпангоутом 61 ракеты-носителя.

При таком расположении в двухкамерном жидкостном ракетном двигателе с управляемым вектором тяги входов 21 и выходов 22 гибких трубопроводов 17 подвода генераторного газа 17 по отношению к смесительной головке 19 камеры 1, а именно: входом 21 - к смесительной головке 19, выходом 22 - в обратную от смесительной головки 19 сторону, и при расположении выхода турбонасосного агрегата 11 и входов 21 гибких трубопроводов 17 криволинейных жестких патрубков 15 и патрубка отвода генераторного газа 13 в одну сторону (в сторону смесительной головки) обеспечиваются минимальные радиальные размеры жидкостного ракетного двигателя.

Двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги работает следующим образом.

При запуске и работе на режиме генераторный газ после турбины 12 турбонасосного агрегата 11 поступает в патрубок отвода генераторного газа 13, далее от выхода патрубка отвода генераторного газа 14 поступает в криволинейный трубопровод 23, совершая в нем только один поворот до поступления в гибкий трубопровод 17. Далее генераторный газ поступает на вход 21 гибкого трубопровода 17 со стороны, ориентированной в сторону смесительной головки 19 камеры 1, и далее через гибкий трубопровод 17 на его выход 22, где разветвляется на два параллельных потока, поступая через газоводы 16 в полость смесительной головки 19 камеры. При поступлении высокотемпературного генераторного газа через прямолинейный патрубок газовода 41 происходит теплоотдача от генераторного газа к газу, предназначенному для наддува топливных баков, в теплообменнике 24. Далее генераторный газ поступает через второй криволинейный патрубок газовода 44 в полость смесительной головки 19 камеры 1. Сила тяги камеры 1 передается через цапфы 3 на траверсы 4 и далее на раму 48, а от нее на шпангоут ракеты-носителя 61. При качании камеры в плоскости 2 происходит управление вектором тяги. За счет минимальных радиальных габаритов размещения камер 1 в двухкамерном двигателе качание камер 1 возможно на увеличенные углы, обеспечивая заданную маневренность и управляемость ракеты-носителя. Но более эффективным сказывается использование запаса по радиальным габаритам для увеличения тяги двух камер в пределах радиальных размеров располагаемого двигательного отсека с использованием турбонасосного агрегата 11, предназначенного для работы четырех камер четырехкамерного двигателя, а также для увеличения диаметра среза сопла 8, обеспечив увеличение степени расширения сопла 8 и повышение экономичности двигателя с последующей комплектацией четырехкамерной двигательной установки этими двухкамерными двигателями. В четырехкамерном двигателе, укомплектованном двумя двухкамерными двигателями (рис. 9-11), качание в процессе работы четырех камер 1, каждой в своей плоскости качания 2, обеспечивает управление вектором тяги по тангажу, рысканию и крену.

Такой двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги позволяет с использованием траверс и качанием камер только в одной плоскости качания 2 создавать на его основе четырехкамерные двигательные установки, позволив при этом обеспечить управление вектором тяги по крену, тангажу и рысканию с обеспечением минимальных радиальных габаритов, что является существенным при форсировании двухкамерного жидкостного ракетного двигателя в прежних габаритах двигательного отсека.

Двухкамерный жидкостный ракетный двигатель с управляемым вектором тяги, содержащий две камеры с возможностью качания каждой в своей плоскости стабилизации в цапфах и траверсах относительно оси качания, проходящей через плоскость минимального сечения сопла камеры, перпендикулярной продольной оси двигателя, и расположенный вдоль продольной оси двигателя общий для двух камер турбонасосный агрегат с турбиной и патрубком отвода генераторного газа, соединенный выходом с помощью последовательных на каждую камеру криволинейного жесткого патрубка, газоводов, а в районе минимального сечения сопла - гибкого трубопровода, перпендикулярного оси качания, с полостью смесительной головки, и установленные на трубопроводах генераторного газа теплообменники для нагрева газа наддува баков, отличающийся тем, что гибкий трубопровод ориентирован и установлен входом генераторного газа по направлению к смесительной головке камеры, а выходной частью, соединенной газоводом со смесительной головкой, в обратном от смесительной головки камеры направлении, причем теплообменники установлены на газоводах на участках от гибкого трубопровода до смесительной головки камеры.

edrid.ru

1) Engineering: twin-chamber rocket engine

2) Astronautics: dual rocket-engine assembly, dual-chamber rocket engine, partitioned rocket engine, twin barrel, twin-combustion-chamber engine, two-chamber rocket engine

Универсальный русско-английский словарь. Академик.ру. 2011.

Стратегический ракетный комплекс Р-16 с ракетой 8К64 (Р-16У/8К64У) — 1961 13 мая 1959 года специальным совместным постановлением ЦК КПСС и Правительства коллективу ОКБ 586 (КБ «Южное») академика М.К. Янгеля поручили разработать межконтинентальную ракету на высококипящих компонентах топлива. Впоследствии… … Военная энциклопедия

Противотанковый ракетный комплекс «Малютка-2» — Противотанковый ракетный комплекс «Малютка 2» 1999 Противотанковый ракетный комплекс (ПТРК) «Малютка 2» представляет собой модернизированный вариант комплекса 9К14 «Малютка» и отличается от последнего применением… … Военная энциклопедия

Пойда, Фёдор Николаевич — Пойда Фёдор Николаевич (15 февраля 1906(19060215) 20 сентября 1979, Москва, СССР) старший инженер конструктор РНИИ, полковник инженер инженерно артиллерийской службы, один из создателей установки залпового огня БМ 13 («Катюша»),… … Википедия

РД-701 — Тип: ЖРД Топливо: водород/керосин Окислитель: кислород Камер сгорания: 2 Страна: Россия Производство: Конструктор: Россия Варианты: РД 704 … Википедия

РД-704 — РД 701 РД 701 на демонстрационном стенде. Тип: ЖРД Топливо: водород/керосин Окислитель: кислород Камер сгорания: 1 Страна … Википедия

БМД-20 — (8У33) … Википедия

Lark — Ракета Lark с присоединенным ускорителем Ларк (англ. Lark жаворонок) ранняя американская зенитная управляемая ракета морского базирования, н … Википедия

Р-14 — Индекс ГРАУ: 8К65 по классификации МО США и НАТО: SS 5 Skean … Википедия

Крылатая ракета КСР-5 (комплекс К-26) — 1969 Крылатая ракета КСР 5 предназначена для поражения радиолокационно контрастных морских (надводные корабли) или наземных (мосты, плотины, электростанции) целей. Комплекс К 26 был разработан в МКБ «Радуга», начало разработки –… … Военная энциклопедия

Ту-160 — Ту 160, 2011 год. Тип … Википедия

universal_ru_en.academic.ru

Стратегический ракетный комплекс Р-16 с ракетой 8К64 (Р-16У/8К64У) — 1961 13 мая 1959 года специальным совместным постановлением ЦК КПСС и Правительства коллективу ОКБ 586 (КБ «Южное») академика М.К. Янгеля поручили разработать межконтинентальную ракету на высококипящих компонентах топлива. Впоследствии… … Военная энциклопедия

Противотанковый ракетный комплекс «Малютка-2» — Противотанковый ракетный комплекс «Малютка 2» 1999 Противотанковый ракетный комплекс (ПТРК) «Малютка 2» представляет собой модернизированный вариант комплекса 9К14 «Малютка» и отличается от последнего применением… … Военная энциклопедия

Пойда, Фёдор Николаевич — Пойда Фёдор Николаевич (15 февраля 1906(19060215) 20 сентября 1979, Москва, СССР) старший инженер конструктор РНИИ, полковник инженер инженерно артиллерийской службы, один из создателей установки залпового огня БМ 13 («Катюша»),… … Википедия

РД-701 — Тип: ЖРД Топливо: водород/керосин Окислитель: кислород Камер сгорания: 2 Страна: Россия Производство: Конструктор: Россия Варианты: РД 704 … Википедия

РД-704 — РД 701 РД 701 на демонстрационном стенде. Тип: ЖРД Топливо: водород/керосин Окислитель: кислород Камер сгорания: 1 Страна … Википедия

БМД-20 — (8У33) … Википедия

Lark — Ракета Lark с присоединенным ускорителем Ларк (англ. Lark жаворонок) ранняя американская зенитная управляемая ракета морского базирования, н … Википедия

Р-14 — Индекс ГРАУ: 8К65 по классификации МО США и НАТО: SS 5 Skean … Википедия

Крылатая ракета КСР-5 (комплекс К-26) — 1969 Крылатая ракета КСР 5 предназначена для поражения радиолокационно контрастных морских (надводные корабли) или наземных (мосты, плотины, электростанции) целей. Комплекс К 26 был разработан в МКБ «Радуга», начало разработки –… … Военная энциклопедия

Ту-160 — Ту 160, 2011 год. Тип … Википедия

translate.academic.ru

Изобретение относится к ракетной технике и может быть использовано преимущественно в жидкостных ракетных двигателях дя управления вектором тяги. Жидкостный ракетный двигатель с управляемым вектором тяги, содержащий силовую раму, камеру сгорания, имеющую головку, цилиндрическую часть и сопло, которая закреплена на силовой раме при помощи узла подвески, обеспечивающего возможность качания посредством приводов в двух плоскостях, газогенератор и турбонасосный агрегат, содержащий в свою очередь, турбину, насос окислителя, насос горючего, газовод, соединяющий выход из турбины с головкой камеры сгорания через сильфон, согласно изобретению газогенератор прикреплен к силовой раме при помощи шарнира, турбонасосный агрегат прикреплен к силовой раме при помощи не менее чем двух шарнирных тяг, узел подвески выполнен в виде сферического шарнира, газовод выполнен прямолинейным и перпендикулярно продольной оси камеры сгорания, головка которой имеет патрубок, выполненный также перпендикулярно продольной оси камеры сгорания, а между этим патрубком и газоводом установлен сильфон. Предложен узел подвески камеры сгорания ЖРД, содержащий вешнюю неподвижную часть, жестко соединенную с силовой рамой, и внутреннюю подвижную часть, жестко соединенную с головкой камеры сгорания, причем обе части образуют сферическое шарнирное соединение, имеющее сферические уплотнительные поверхности, при этом его внешняя неподвижная часть выполнена из двух деталей: верхней и нижней, стянутых болтовым соединением через регулировочную прокладку, сферические уплотнительные поверхности дополнительно уплотнены, как минимум, двумя уплотнительными кольцами, установленными в кольцевых канавках обеих деталей. Изобретение обеспечивает повышение надежности узла подвески камеры сгорания для ЖРД с регулируемым вектором тяги. 2 н. и 1 з.п. ф-лы, 2 ил.

Изобретение относится к ракетной технике, конкретно к жидкостным ракетным двигателям, выполненным по закрытой схеме, с дожиганием газогенераторного газа, работающим на окислителе и горючем, например на углеводородном горючем и жидком кислороде, и предназначено для управления вектором тяги.

Известен жидкостный ракетный двигатель по патенту РФ на изобретение №2232915,

опубл. 10.09.2003 г., который содержит камеру, турбонасосный агрегат, газогенератор, систему запуска, средства для зажигания компонентов топлива и топливные магистрали. Выход насоса окислителя соединен с входом в газогенератор. Выход первой ступени насоса горючего соединен с каналами регенеративного охлаждения камеры и со смесительной головкой. Выход второй ступени насоса горючего соединен с регулятором расхода с электроприводом.

Недостаток - двигатель не имеет систем регулирования вектора тяги и управления по крену.

Известен жидкостный ракетный двигатель и узел подвески камеры сгорания по патенту РФ №2159352, опубл. 20.11.2000 г., прототип, содержащий камеру сгорания, газогенератор, ТНА, узел подвески камеры сгорания и два привода, например гидроцилиндры, для управления вектором тяги двигателя. Узел подвески выполнен в виде карданного соединения, внутри которого размещен сильфон.

Недостатки двигателя и узла подвески камеры сгорания

1. Сложность конструкции узла подвески камеры сгорания ЖРД и ее низкая надежность из-за того, что подшипники карданного соединения при работе двигателя имеют температуру такую же, что и газогенераторный газ, т.е. 500…800 градусов Цельсия. Кроме того, этот узел достаточно сложный, содержит значительное количество деталей и имеет большой вес, что нежелательно для ЖРД.

2. Подвеска ТНА недостаточно проработана и при жестком креплении ТНА на силовой раме возможно при сборке и в процессе работы двигателя возникновение монтажных и температурных напряжений

Задачи создания изобретения - упрощение конструкции узла подвески камеры сгорания ЖРД и повышение его надежности.

Решение указанных задач достигнуто за счет того, что жидкостный ракетный двигатель с управляемым вектором тяги, содержащий силовую раму, камеру сгорания, имеющую головку, цилиндрическую часть и сопло, которая закреплена на силовой раме при помощи узла подвески, обеспечивающего возможность качания посредством приводов в двух плоскостях, газогенератор и турбонасосный агрегат, содержащий в свою очередь турбину, насос окислителя, насос горючего, газовод, соединяющий выход из турбины с головкой камеры сгорания через узел подвески, при этом газогенератор прикреплен к силовой раме при помощи шарнира, турбонасосный агрегат прикреплен к силовой раме при помощи не менее чем двух шарнирных тяг. Приводы могут быть выполнены в виде гидроцилиндров, прикрепленных щарнирно к силовой раме, на камере сгорания выполнено силовое кольцо, к которому прикреплены штоки приводов.

Решение указанных задач достигнуто в узле подвески камеры сгорания ЖРД, содержащем неподвижную часть, жестко соединенную с газоводом, и подвижную часть, жестко соединенную с головкой камеры сгорания, тем, что обе части образуют сферическое шарнирное соединение, имеющее сферические уплотнительные поверхности, и полость внутри, при этом его часть, соединенная с газоводом, выполнена как внешняя и состоит из двух деталей, верхней и нижней, стянутых болтовым соединением через регулировочную прокладку, сферические уплотнительные поверхности дополнительно уплотнены уплотнительными кольцами, установленными в кольцевых канавках обеих деталей. На верхней детали может быть выполнен опорный фланец, жестко соединенный с силовой плитой. Верхняя деталь может быть прикреплена к силовой раме не менее чем при помощи трех шарнирных тяг.

Сущность изобретения поясняется на чертежах, где:

на фиг.1 приведена схема жидкостного ракетного двигателя,

на фиг.2 приведена конструкция узла подвески.

Жидкостный ракетный двигатель (фиг.1 и 2) содержит силовую раму 1, камеру сгорания 2, выполненную с возможностью качания в двух плоскостях, газогенератор 3 и турбонасосный агрегат ТНА 4, подстыкованный к газогенератору 3 посредством газовода 5. ТНА 4 содержит турбину 6, насос окислителя 7 и насос горючего 8. ТНА 4 может содержать дополнительный насос горючего 9. Выход насоса горючего 8 соединен трубопроводом 10 с входом дополнительного насоса горючего 9.

Камера сгорания 2 содержит головку 11, цилиндрическую часть 12 и сопло 13. Газогенератор 3 закреплен на силовой раме 1 шарниром 14, а ТНА 4 - при помощи не мене чем двух шарнирных тяг 15 (фиг.1). Между газоводом 5 и головкой 11 установлен узел подвески 16, обеспечивающий поворот камеры сгорания 2 при управлении вектором тяги R. Между газоводом 5, выполненным прямолинейным, и головкой 11 установлен сильфон 17, подстыкованный с одной стороны к газоводу 5, а с другой - к патрубку 18, выполненному на головке 11 перпендикулярно оси камеры сгорания 2. Патрубок 18 имеет такой же диаметр, как газовод 5 и сильфон 17, и выполнен соосно для уменьшения потерь давления газа.

Обеспечивают управление вектором тяги два привода, выполненные, например, в виде гидроцилиндров 19 со штоками 20. Приводы 19 установлены во взаимно-перпендикулярных плоскостях, проходящих через продольную ось камеры сгорания 2. Приводы 19 закреплены при помощи шарниров 14 к силовой раме 1, а штоки 20 - к цилиндрической части 12 камеры сгорания 2. Выход из насоса горючего 8 трубопроводом 21, в котором установлены пускоотсечной клапан 22 и сильфон 23, соединен с главным коллектором 24. Выход из насоса окислителя 7 соединен трубопроводом 25, содержащим пускоотсечной клапан 26, с газогенератором 3, выход из дополнительного насоса горючего 9 трубопроводом 27, содержащим пускоотсечной клапан 28, соединен также с газогенератором 3.

На газогенераторе 3 и на камере сгорания 1 установлены, по меньшей мере, по одному запальному устройству 29.

Кроме того, двигатель оборудован блоком управления 30, который электрическими связями 31 соединен с запальными устройствами 29 и с пускоотсечными клапанами 22, 26, и 28.

Особенностью двигателя является то, что газогенератор 3 закреплен на силовой раме 1 при помощи шарнира 14, а ТНА 4 закреплен на силовой раме 1 при помощи не менее двух шарнирных тяг 15. Камера сгорания 2 напрямую не связана с силовой рамой 1, а соединена с ней через узел подвески 16, позволяющий ей поворачиваться в любой плоскости относительно точки «О», а сильфон 17 позволяет отклонять камеру сгорания 2.

Конструкция узла подвески 16 приведена на фиг.2. Узел подвески 16 камеры сгорания 2 ЖРД (фиг.2) содержит две части: неподвижную 32 и подвижную 33. Неподвижная часть 32 жестко соединена с силовой рамой 1, а подвижная часть 33 жестко соединена с головкой 11 камеры сгорания 2 за счет того, что обе части образуют сферическое шарнирное соединение 34, при этом неподвижная часть 32, выполнена из двух деталей, верхней 35 и нижней 36, с горизонтальным разъемом «А-А» по максимальному диаметру сферы, стянутых болтовым соединением 37 через регулировочную прокладку 38, установленную во фланцевом соединении 39. В верхней части узла подвески 16 выполнен фланец 40.

Двигатель запускается следующим образом.

В исходном положении все клапаны двигателя закрыты. При запуске ЖРД на горючем с блока управления 30 по электрическим каналам связи 31 подается команда на открытие пускоотсечных клапанов 22, 26 и 28. Окислитель и горючее поступают в газогенератор 3, где воспламеняются при помощи запальника 29. Газогенераторный газ по газоводу 5 через узел подвески 16 подается в головку 11 камеры сгорания 2. Горючее охлаждает камеру сгорания 2, проходя через зазор между оболочками ее сопла 13, образующими регенеративный тракт охлаждения (фиг.1), выходит во внутреннюю полость камеры сгорания 2 для дожигания газогенераторного газа, идущего из газогенератора 3. Воспламенение этих компонентов осуществляется также запальным устройством 29, установленным на камере сгорания 2. После запуска турбонасосного агрегата 4 газогенераторный газ подается из газогенератора 3 в турбину 6, раскручивается ротор ТНА (не показано), давление на выходах насосов 7, 8 и 9 возрастает.

Для управления вектором тяги R при помощи привода 19, воздействуя штоком 20 на силовое кольцо, поворачивают камеру сгорания 2 относительно узла подвески 16 (точка «О» на угол 5…7°). При этом направление вектора тяги R1 отклоняется относительно первоначального положения RO продольной оси симметрии камеры сгорания 2 и относительно ракеты, на которой этот двигатель установлен (ракета не показана). При вращении нижней детали 36 (фиг.2) она прижимается к верхней детали 35 реактивной тягой камеры сгорания 2, что герметизирует этот стык и не позволяет газогенераторному газу, имеющему температуру от 500 до 800°С и давление 300…400 атм, прорываться через эти стыки и вызывать пожар в двигательном отсеке. Герметизацию стыка при транспортировке камеры сгорания и при подготовке ракеты к запуску и в первоначальный момент запуска, пока реактивная сила не превысит вес сопла, осуществляет нижняя часть шарнирного соединения 34 под действием собственного веса.

Применение изобретения позволило следующее.

1. Значительно повысить надежность работы узла подвески камеры сгорания из-за отсутствия ненадежного сильфона и применения простого по конструкции сферического пустотелого шарнира, выполненного из жаропрочных материалов. Применение двух кольцевых уплотнений, подпружиненных в сторону сферической уплотнительной поверхности, также обеспечивает герметизацию узла при транспортировке, в момент запуска двигателя и при работе двигателя.

2. Предложенная схема подвески ТНА и газогенератора исключила монтажные и температурные напряжения при сборке двигателя и в процессе работы ЖРД из-за высокой температуры его основных узлов (камеры сгорания, турбины и газогенератора) и низкой температуры насоса окислителя и насоса горючего, особенно, если они работают на криогенных компонентах, например жидкие кислород и водород.

1. Жидкостный ракетный двигатель с управляемым вектором тяги, содержащий силовую раму, камеру сгорания, имеющую головку, цилиндрическую часть и сопло, которая закреплена на силовой раме при помощи узла подвески, обеспечивающего возможность качания посредством приводов в двух плоскостях, газогенератор и турбонасосный агрегат, содержащий, в свою очередь, турбину, насос окислителя, насос горючего, газовод, соединяющий выход из турбины с головкой камеры сгорания через сильфон, отличающийся тем, что газогенератор прикреплен к силовой раме при помощи шарнира, турбонасосный агрегат прикреплен к силовой раме при помощи не менее чем двух шарнирных тяг, узел подвески выполнен в виде сферического шарнира, газовод выполнен прямолинейным и перпендикулярно продольной оси камеры сгорания, головка которой имеет патрубок, выполненный также перпендикулярно продольной оси камеры сгорания, а между этим патрубком и газоводом установлен сильфон.

2. Жидкостный ракетный двигатель по п.1, отличающийся тем, что приводы выполнены в виде гидроцилиндров, прикрепленных шарнирно к силовой раме, на цилиндрической части камеры сгорания выполнено силовое кольцо, к которому щарнирно прикреплены штоки приводов.

3. Узел подвески камеры сгорания ЖРД, содержащий внешнюю неподвижную часть, жестко соединенную с силовой рамой, и внутреннюю подвижную часть, жестко соединенную с головкой камеры сгорания, отличающийся тем, что обе части образуют сферическое шарнирное соединение, имеющее сферические уплотнительные поверхности, при этом его внешняя неподвижная часть выполнена из двух деталей: верхней и нижней, стянутых болтовым соединением через регулировочную прокладку, сферические уплотнительные поверхности дополнительно уплотнены, как минимум, двумя уплотнительными кольцами, установленными в кольцевых канавках обеих деталей.

www.findpatent.ru

Освоение космоса — самое удивительное из мероприятий, когда-либо проводимых человечеством. И большую часть удивления составляет сложность. Освоение космоса осложняется массой проблем, которые нужно решить и преодолеть. Например, безвоздушное пространство, проблема с температурой, проблема повторного входа в атмосферу, орбитальная механика, микрометеориты и космический мусор, космическая и солнечная радиация, логистика в условиях невесомости и другое. Но самая сложная проблема — это просто оторвать космический корабль от земли. Здесь не обойтись без ракетного двигателя, поэтому в этой статье мы рассмотрим именно это изобретение человечества.

С одной стороны, ракетные двигатели настолько просто устроены, что за небольшую копейку вы сможете построить ракету самостоятельно. С другой стороны, ракетные двигатели (и их топливные системы) настолько сложны, что доставкой людей на орбиту, по сути, занимаются только три страны мира.

Когда люди задумываются о двигателе или моторе, они думают о вращении. К примеру, бензиновый двигатель автомобиля производит энергию вращения, чтобы двигать колеса. Электродвигатель производит энергию вращения для движения вентилятора или диска. Паровой двигатель делает то же самое, чтобы вращать паровую турбину.

Ракетные двигатели принципиально отличаются. Ракетные двигатели — это реактивные двигатели. Основной принцип движения ракетного двигателя — это знаменитый принцип Ньютона, «на каждое действие есть равное противодействие». Ракетный двигатель выбрасывает массу в одном направлении, а благодаря принципу Ньютона движется в противоположном направлении.

Понятие «выбрасывания массы и движения по принципу Ньютона» может быть сложно понять с первого раза, потому что ничего не разобрать. Ракетные двигатели, кажется, работают с огнем, шумом и давлением, а не «толкают вещи». Давайте рассмотрим несколько примеров, чтобы получить более полную картину реальности.

Если вы когда-нибудь стреляли из оружия, желательно из дробовика 12-го калибра, то вы знаете, что такое отдача. Когда вы стреляете из оружия, оно отдает вам в плечо, достаточно ощутимо. Этот толчок и есть реакция. Дробовик выпуливает около 30 грамм металла в одном направлении со скоростью больше 1000 км/ч, и ваше плечо чувствует отдачу. Если бы вы стояли на скейтборде или были в роликах, то выстрел из дробовика сработал бы как реактивный двигатель, и вы покатились бы в противоположном направлении.

Если вы когда-либо наблюдали за работой пожарного шлага, вы наверняка заметили, что его достаточно сложно удержать (иногда пожарные вдвоем и втроем его держат). Шланг работает как ракетный двигатель. Он выбрасывает воду в одном направлении, а пожарные используют свою силу, чтобы противостоять реакции. Если они упустят рукав, он будет метаться повсюду. Если бы пожарные стоял на скейтбордах, пожарный рукав разогнал бы их до приличной скорости.

Когда вы надуваете воздушный шарик и выпускаете его, он летает по всей комнате, испуская воздух, — так работает ракетный двигатель. В данном случае вы выпускаете молекулы воздуха из шара. Многие считают, что молекулы воздуха ничего не весят, но это не так. Когда вы выпускаете их из шарика, шарик летит в противоположном направлении.

Еще один сценарий, который поможет объяснить действие и противодействие, — это космический бейсбол. Представьте, что вы вышли в скафандре в космос недалеко от своего космического судна, и у вас в руке бейсбольный мяч. Если вы его бросите, ваше тело среагирует в противоположном направлении от мяча. Допустим, он весит 450 гр, а ваше тело вместе со скафандром весит 45 кг. Вы бросаете бейсбольный мяч весом почти в полкило со скоростью 34 км/ч. Таким образом, вы ускоряете полукилограммовый мяч своей рукой так, что он набирает скорость 34 км/ч. Ваше тело реагирует в противоположном направлении, но весит в 100 раз больше мяча. Таким образом, оно принимает одну сотую ускорения мяча, или 0,34 км/ч.

Если вы хотите создать большую тягу от своего бейсбольного мяча, у вас есть два варианта: увеличить его массу или увеличить ускорение. Вы можете бросить мячик потяжелее или бросать мячи один за другим, либо бросить мяч быстрее. Но на этом все.

Ракетный двигатель, как правило, выбрасывает массу в форме газа под высоким давлением. Двигатель выбрасывает массу газа в одном направлении, чтобы получить реактивное движение в противоположном направлении. Масса идет от веса топлива, которое сгорает в двигателе ракеты. Процесс горения ускоряет массы топлива так, что они выходят из сопла ракеты на высокой скорости. Тот факт, что топливо превращается из твердого тела или жидкости в процессе сгорания, никак не меняет его массу. Если вы сожжете килограмм ракетного топлива, вы получите килограмм выхлопа в виде горячих газов на высокой скорости. Процесс сжигания ускоряет массу.

«Сила» ракетного двигателя называется тягой. Тяга измеряется в ньютонах в метрической системе и «фунтах тяги» в США (4,45 ньютона тяги эквивалентны одному фунту тяги). Фунт тяги — это количество тяги, необходимое для удержания 1-фунтового объекта (0,454 кг) неподвижным относительно силы тяжести Земли. Ускорение земной гравитации составляет 9,8 м/с².

Одной из забавных проблем ракет является то, что топливный вес, как правило, в 36 раз больше полезной нагрузки. Потому что помимо того, что двигателю нужно поднимать вес, этот же вес и способствует собственному подъему. Чтобы вывести крошечного человека в космос, нужна огромная ракета и много-много топлива.

Обычная скорость для химических ракет составляет от 8000 до 16 000 км/ч. Топливо горит около двух минут и вырабатывает 3,3 миллиона фунтов тяги на старте. Три основных двигателя космического шаттла, например, сжигают топливо в течение восьми минут и вырабатывают около 375 000 фунтов тяги каждый в процессе горения.

Далее мы рассмотрим топливные смеси твердотопливных ракет.

Ракетные двигатели на твердом топливе — это первые двигатели, созданные человеком. Они были изобретены сотни лет назад в Китае и используются до сих пор. О красных бликах ракет поется в национальном гимне (написанном в начале 1800-х) — имеются в виду небольшие боевые ракеты на твердом топливе, используемые для доставки бомб или зажигательных устройств. Как видите, такие ракеты существуют уже давненько.

Идея, которая лежит в основе ракеты на твердом топливе, довольно проста. Вам нужно создать нечто, что будет быстро гореть, но не взрываться. Как вы знаете, порох не подходит. Оружейный порох на 75 % состоит из нитрата (селитры), 15 % угля и 10 % серы. В ракетном двигателе взрывы не нужны — нужно, чтобы топливо горело. Можно изменить смесь до 72 % нитрата, 24 % угля и 4 % серы. Вместо пороха вы получите ракетное топливо. Эта смесь будет быстро гореть, но не взорвется, если правильно ее загрузить. Вот типичная схема:

Слева вы видите ракету до зажигания. Твердое топливо отображается зеленым цветом. Оно в форме цилиндра с трубой, просверленной по центру. При зажигании горючее сгорает вдоль стенки трубы. По мере горения оно выгорает к корпусу, пока не сгорит полностью. В небольшой модели ракетного двигателя или крошечной ракетке процесс горения может длиться в течение секунды или того меньше. В большой ракете же топливо горит не менее двух минут.

Читая описание для современных твердотопливных ракет, часто можно найти вот такое:

«Ракетное топливо состоит из перхлората аммония (окислитель, 69,6 % по весу), алюминия (топливо, 16 %), оксида железа (катализатор, 0,4 %), полимера (связующей смеси, удерживающей топливо вместе, 12,04 %) и эпоксидный отверждающий агент (1,96 %). Перфорация выполнена в форме 11-конечной звезды в переднем сегменте двигателя и в форме дважды усеченного конуса в каждом из остальных сегментов, включая конечный. Такая конфигурация обеспечивает высокую тягу при розжиге, а затем уменьшает тягу примерно на треть спустя 50 секунд после старта, предотвращая перенапряжение аппарата во время максимального динамического давления». — NASA

Здесь объясняется не только состав топлива, но и форма канала, пробуренного в центре топлива. «Перфорация в виде 11-конечной звезды» может выглядеть вот так:

Смысл в том, чтобы увеличить площадь поверхности канала, а значит, увеличить площадь выгорания, а значит — тягу. По мере того, как топливо сгорает, форма меняется к кругу. В случае с космическим шаттлом такая форма дает мощную начальную тягу и чуть послабее — в середине полета.

Твердотопливные двигатели обладают тремя важными преимуществами:

Но есть и два недостатка:

Недостатки означают, что твердотопливные ракеты полезны для непродолжительных задач (ракеты) или систем ускорения. Если вам понадобится управлять двигателем, вам придется обратиться к системе жидкого топлива.

В 1926 году Роберт Годдард испытал первый двигатель на основе жидкого топлива. Его двигатель использовал бензин и жидкий кислород. Также он пытался решить и решил ряд фундаментальных проблем в конструкции ракетного двигателя, включая механизмы накачки, стратегии охлаждения и рулевые механизмы. Именно эти проблемы делают ракеты с жидким топливом такими сложными.

Основная идея проста. В большинстве жидкотопливных ракетных двигателях топливо и окислитель (например, бензин и жидкий кислород) закачиваются в камеру сгорания. Там они сгорают, чтобы создать поток горячих газов с высокой скоростью и давлением. Эти газы проходят через сопло, которое еще больше их ускоряет (от 8000 до 16 000 км/ч, как правило), а после выходят. Ниже вы найдете простую схему.

Эта схема не показывает фактические сложности обычного двигателя. К примеру, норальное топливо — это холодный жидкий газ вроде жидкого водорода или жидкого кислорода. Одной из крупных проблем такого двигателя является охлаждение камеры сгорания и сопла, поэтому холодная жидкость сначала циркулирует вокруг перегретых частей, чтобы охладить их. Насосы должны генерировать чрезвычайно высокое давление, чтобы преодолеть давление, которое создает в камере сгорания сжигаемое топливо. Вся эта подкачка и охлаждение делает ракетный двигатель больше похожим на неудачную попытку сантехнической самореализации. Давайте посмотрим на все виды комбинаций топлива, используемого в жидкотопливных ракетных двигателях:

Мы привыкли видеть химические ракетные двигатели, которые сжигают топливо для производства тяги. Но есть масса других способов для получения тяги. Любая система, которая способна толкать массу. Если вы хотите ускорить бейсбольный мячик до невероятной скорости, вам нужен жизнеспособный ракетный двигатель. Единственная проблема при таком подходе — это выхлоп, который будет тянуться через пространство. Именно эта небольшая проблема приводит к тому, что ракетные инженеры предпочитают газы горящим продуктам.

Многие ракетные двигатели крайне малы. К примеру, двигатели ориентации на спутниках вообще не создают большую тягу. Иногда на спутниках практически не используется топливо — газообразный азот под давлением выбрасывается из резервуара через сопло.

Новые конструкции должны найти способ ускорить ионы или атомные частицы до высокой скорости, чтобы сделать тягу более эффективной. А пока будем пытаться делать электромагнитные двигатели и ждать, что там еще выкинет Элон Маск со своим SpaceX.

hi-news.ru

Жидкостный ракетный двигатель включает две камеры, закрепленные на раме, прикрепленный к раме турбонасосный агрегат, имеющий турбину, насосы окислителя и горючего, трубопроводы подачи окислителя и горючего в газогенератор и камеры двигателя. Рама выполнена разборной и содержит по меньшей мере две зеркально симметричные секции. Указанная рама снабжена опорами для восприятия усилий от двигателя и пятами для крепления рамы к корпусу ракеты. Пяты и опоры расположены в плоскостях, перпендикулярных продольной оси двигателя. Плоскость расположения пят находится между плоскостью расположения опор и корпусом ракеты. Двигатель содержит раздвоенный изогнутый трубопровод подачи высокотемпературного окислительного газа, единый концевой участок которого соединен с выходом турбины. Два других его колена соединены с соответствующими камерами через сильфонные компенсаторы, являющиеся узлами качания камер. Указанные колена, кроме того, прикреплены к двум указанным секциям. Каждый из трубопроводов подачи горючего к камерам содержит два сильфонных компенсатора. Изобретение позволяет улучшить использование пространства двигательного отсека ракеты, упростить процесс сборки двигателя. Изобретение также позволяет уменьшить осевой габарит двигателя и осевой габарит и массу ракетоносителя. 8 з.п.ф-лы, 10 ил.

Изобретение относится к ракетной технике и может быть использовано при изготовлении ракетных установок с жидкостным ракетным двигателем.