3 октября 2017 г. в Центральном институте авиационного моторостроения имени П.И. Баранова (входит в состав НИЦ «Институт имени Н.Е. Жуковского) состоялась Научно-техническая конференция «Технические концепции и проекты создания авиационных двигателей для малой и региональной авиации».

Организаторами мероприятия выступили Технологическая платформа «Авиационная мобильность и авиационные технологии», НИЦ «Институт имени Н.Е. Жуковского» и ЦИАМ.

Конференц-зал Института был заполнен до отказа: участников мероприятия собралось более 170. Среди них – представители Министерства промышленности и торговли Российской Федерации, предприятий и компаний - разработчиков и производителей воздушных судов и двигателей лёгкой и малой авиации, НИИ, фондов поддержки научно-технической деятельности, институтов развития и др.

Открывая конференцию, советник руководителя департамента авиационной промышленности Минпромторга России Алексей Ляшенко рассказал о проектах, которые уже реализуются под руководством Минпромторга России, и отметил наличие позитивной тенденции, идущей «снизу»: ряд предприятий за собственные средства реализуют интересные разработки в области двигателестроения. Свое выступление Алексей Ляшенко подытожил тем, что Минпромторг России ждёт предложений по формированию программы развития двигателестроения для малой и региональной авиации и готов приложить все усилия для её согласования.

Генеральный директор ЦИАМ Михаил Гордин, поприветствовав собравшихся, отметил, что конференция служит площадкой для консолидации интересов участников и выработки общего видения перспектив развития малой и региональной авиации. Со своей стороны, ЦИАМ готов оказывать поддержку предприятиям - разработчикам и производителям двигателей и силовых установок.

Председатель правления Технологической платформы «Авиационная мобильность и авиационные технологии» Алексей Ким рассказал о работе по подготовке к выработке концепции развития двигателестроения для малой и региональной авиации в РФ. Участниками и экспертами Платформы предложены конкретные исследовательские и технологические проекты, а также механизмы государственной поддержки их практической реализации.

Директор департамента стратегии и методологии управления созданием научно-технического задела НИЦ «Институт имени Н.Е. Жуковского» Владислав Клочков рассказал о требованиях к перспективным воздушным судам (ВС) малой и региональной авиации и о приоритетах развития их силовых установок. Основываясь на результатах оценочного математического моделирования, он сделал выводы о том, что на данном этапе стоимость пассажиро-километра крейсерского полета в сегменте ВС местных воздушных линий (МВЛ) не должна превышать стоимость магистральных перевозок более чем в 1,5-2 раза. Это требование должно выполняться при малой вместимости ВС, в т.ч. до 3-5 мест. Актуально и сокращение потребности ВС МВЛ в дорогостоящем авиатопливе, завозимом, в т.ч., в районы Крайнего Севера.

Приоритетное направление технологического развития региональных ВС – создание технологий, которые при пассажировместимости не более 20-30 мест сохранят себестоимость пассажиро-километра, крейсерскую скорость, уровень комфорта и безопасности полетов, достигнутые для современных магистральных ВС. Ожидаемый многократный рост подвижности на МВЛ и региональных линиях требует пропорционального сокращения выбросов вредных веществ в атмосферу.

Удовлетворение этих требований возможно лишь при разработке новых технологий – в первую очередь в части силовых установок, включая электрические и гибридные. «Именно самолеты малой авиации, а в перспективе и региональные воздушные суда могут стать стартовыми сегментами для перехода на новые типы силовых установок», – подчеркнул Владислав Клочков.

В докладе начальника отдела ЦИАМ Юрия Фокина были представлены результаты анализа современного состояния и тенденций развития малоразмерных газотурбинных двигателей для ВС малой и региональной авиации и определены основные направления работ по их созданию.

В настоящее время в России применяются три типа авиационных малоразмерных ГТД:

Отсутствие современных отечественных серийных ГТД для применения на самолётах и вертолётах малой и региональной авиации вынуждает использовать иностранные двигатели. В разработке сейчас находятся только два отечественных двигателя: ТВ7-117СТ-01 для самолёта Ил-114-300 и ВК-800С для ремоторизации самолёта Л-410.

Актуальной задачей на ближайшую перспективу является создание отечественных малоразмерных ГТД в классах мощности от 300 до 600 л.с., конкурентоспособных по сравнению с серийными зарубежными аналогами.

Для обеспечения конкурентоспособности отечественных малоразмерных ГТД следующего поколения необходимо создание научно-технического задела по технологиям «неметаллического» (с применением композитных материалов), «сухого» (без смазки), «электрического», «умного» (с использованием интеллектуальных систем управления, контроля и диагностики технического состояния) двигателя. Исследования по этим направлениям ведутся в ЦИАМ совместно с отраслевыми ОКБ. Реализация создаваемых технологий должна обеспечить к 2035 году «прорывное» улучшение показателей МГТД: снижение удельного расхода топлива на 15-20 %, снижение удельной массы на 25-30 %, повышение надёжности и ресурса в 2-3 раза.

Ключевой задачей является повышение доступности (в 2-3 раза) перспективных двигателей за счёт снижения стоимости их разработки, производства и уменьшения затрат на эксплуатацию.

Начальник отдела ЦИАМ Лев Финкельберг представил типоразмерный ряд авиационных поршневых двигателей (АПД), необходимый для ЛА авиации общего назначения, а также возможные пути создания АПД и сложности, с которыми сталкиваются их разработчики. Он озвучил результаты работы ЦИАМ по различным направлениям совершенствования АПД, позволяющим снизить удельный вес и удельный расход топлива, повысить литровую мощность и ресурс двигателей. Еще одним важным направлением исследований ЦИАМ Лев Финкельберг назвал работы по разработке односекционного экспериментального роторно-поршневого двигателя, на базе которого возможно создание модельного ряда авиационных РПД мощностью от 100 до 400 л.с.

Он отметил, что реализация этих проектов будет возможна при принятии единой федеральной программы развития двигателестроения для малой и региональной авиации.

О проектах МГТД, которые разрабатываются в АО «НПЦ газотурбостроения «Салют», рассказал заместитель генерального конструктора предприятия Сергей Родюк. Он отметил, что технические решения создаваемого турбореактивного двухконтурного двигателя СМ-100 для учебно-боевого самолета Як-130 позволяют с минимальными затратами адаптировать его для нужд гражданской авиации, а также для использования в составе БПЛА. На базе газогенератора этого двигателя специалистам «Салюта» удалось получить оптимальные расчетные характеристики двигателя для регионального самолета на 20-30 мест.

Кроме этого, докладчиком были представлены результаты разработки турбовального двигателя ТВ-500С для самолёта малой авиации СМ-92Т на 6 мест.

Начальник отдела ЦИАМ Леонид Яновский рассказал о положении дел, связанных с производством авиационного бензина в России. В силу ряда причин, прежде всего запрета производства этиловой жидкости, «производство авиационного бензина в нашей стране отсутствует», – подчеркнул он. Потребности поршневой авиации покрываются за счет импорта бензина или использования автомобильного бензина АИ-95 взамен авиационного. «Для исключения зависимости от импорта и оперативного обеспечения отечественным авиабензином парка малой авиации с поршневыми двигателями» необходимо возобновление в России промышленного производства этилированного бензина марки Б91/115 по ГОСТ-1012-2013.

По итогам мероприятия была сформирована рабочая группа экспертов для подготовки пакета согласованных мер и рекомендаций, направленных на развитие авиационного двигателестроения в области малой и региональной авиации в Российской Федерации, включая меры в области научно-технической политики, производственного развития, государственной поддержки развития авиационной промышленности и воздушного транспорта.

Для справки:

ФГУП «ЦИАМ им. П.И. Баранова» – единственная в стране научно-исследовательская организация, осуществляющая комплексные научные исследования и научное сопровождение разработок в области авиадвигателестроения – от фундаментальных исследований физических процессов до совместной работы с ОКБ по созданию, доводке и сертификации новых двигателей, в том числе наземных газотурбинных установок. Все отечественные авиационные двигатели создавались при непосредственном участии института и проходили доводку на его стендах.

Национальный исследовательский центр «Институт им. Н.Е. Жуковского» создан в соответствии с Федеральным законом №326-ФЗ от 4 ноября 2014 года для организации и выполнения научно-исследовательских работ, разработки новых технологий по приоритетным направлениям развития авиационной техники, ускоренного внедрения в производство научных разработок и использования научных достижений в интересах отечественной экономики. В состав центра входят Центральный аэрогидродинамический институт имени профессора Н.Е. Жуковского (ЦАГИ), Центральный институт авиационного моторостроения имени П.И. Баранова (ЦИАМ), Государственный научно-исследовательский институт авиационных систем (ГосНИИАС), Сибирский научно-исследовательский институт авиации имени С.А. Чаплыгина (СибНИА) и Государственный казенный научно-испытательный полигон авиационных систем (ГкНИПАС).

Загрузка...

Загрузка...

aviation21.ru

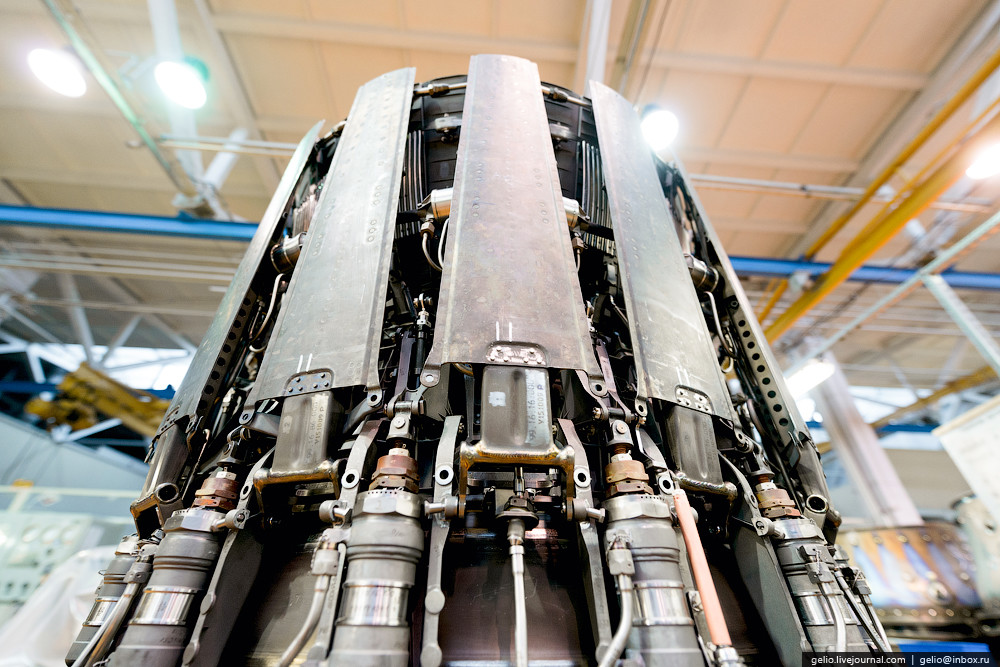

Производство авиационных двигателей на Уфимском моторостроительном производственном объединении. Любопытный фоторпепортаж о производстве авиационных двигателей серии АЛ-31Ф и АЛ-41Ф-1С ("117С") на ОАО "Уфимское моторостроительное производственное объединение" (УМПО).

ОАО «Уфимское моторостроительное производственное объединение» — крупнейший разработчик и производитель авиационных двигателей в России . Здесь работают более 20 тысяч человек. УМПО входит в состав Объединенной двигателестроительной корпорации.

Основными видами деятельности предприятия являются разработка, производство, сервисное обслуживание и ремонт турбореактивных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности.

УМПО серийно выпускает турбореактивные двигатели АЛ-41Ф-1С для самолетов Су-35С, двигатели АЛ-31Ф и АЛ-31ФП для семейств Су-27 и Су-30, отдельные узлы для вертолетов «Ка» и «Ми», газотурбинные приводы АЛ-31СТ для газоперекачивающих станций ОАО «Газпром».

Под руководством объединения ведется разработка перспективного двигателя для истребителя пятого поколения ПАК ФА (перспективный авиационный комплекс фронтовой авиации, Т-50). УМПО участвует в кооперации по производству двигателя ПД-14 для новейшего российского пассажирского самолёта МС-21, в программе производства вертолётных двигателей ВК-2500, в реконфигурации производства двигателей типа РД для самолётов МиГ.

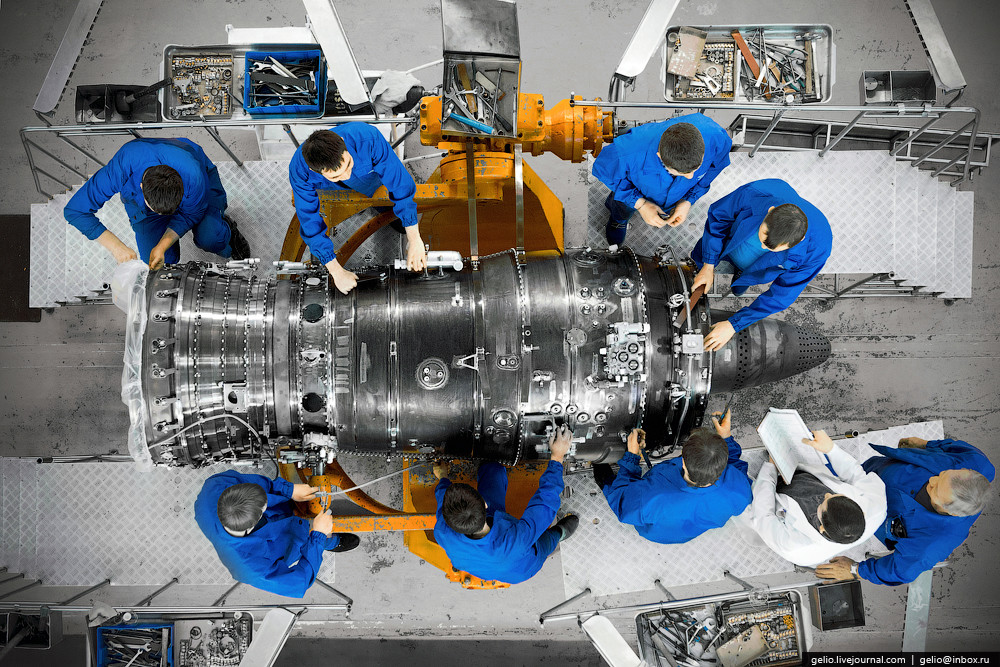

1. Сварка в обитаемой камере «Атмосфера-24»

Интереснейшим этапом производства двигателя является аргонодуговая сварка наиболее ответственных узлов в обитаемой камере, обеспечивающая полную герметичность и аккуратность сварного шва. Специально для УМПО ленинградским институтом «Прометей» в 1981 году создан один из крупнейших в России участок сварки, состоящий из двух установок «Атмосфера-24».

2. По санитарным нормам рабочий может проводить в камере не более 4,5 часов в день. С утра — проверка костюмов, медицинский контроль, и только после этого можно приступать к сварке.

3. Сварщики отправляются в «Атмосферу-24» в легких космических скафандрах. Через первые двери шлюза они проходят в камеру, им прикрепляют шланги с воздухом, закрывают двери и подают внутрь камеры аргон. После того, как он вытеснит воздух, сварщики открывают вторую дверь, заходят в камеру и начинают работать.

4. В безокислительной среде чистого аргона начинается сварка конструкций из титана.

5. Контролируемый состав примесей в аргоне позволяет получить качественные швы и повысить усталостную прочность сварных конструкций, обеспечивает возможность подварки в самых труднодоступных местах за счет применения сварочных горелок без использования защитного сопла.

6. В полном облачении сварщик, действительно, похож на космонавта. Чтобы получить допуск к работе в обитаемой камере, рабочие проходят курс обучения, вначале они в полной экипировке тренируются на воздухе. Обычно двух недель достаточно, чтобы понять, годится человек для такой работы или нет — нагрузки выдерживает далеко не каждый.

7. Всегда на связи со сварщиками — специалист, следящий за происходящим с пульта управления.

8. Оператор управляет сварочным током, следит за системой газоанализа и общим состоянием камеры и работника.

9. Ни один другой способ ручной сварки не даёт такого результата, как сварка в обитаемой камере. Качество шва говорит само за себя.

10. Электронно-лучевая сварка.

Электронно-лучевая сварка в вакууме — полностью автоматизированный процесс. В УМПО он осуществляется на установках Ebokam. Одновременно сваривается два-три шва, причём с минимальным уровнем деформации и изменением геометрии детали.

11. Один специалист работает одновременно на нескольких установках электронно-лучевой сварки.

12. Детали камеры сгорания, поворотного сопла и блоков сопловых лопаток требуют нанесения теплозащитных покрытий плазменным способом. Для этих целей используется робототехнический комплекс ТСЗП-MF-P-1000.

13. Инструментальное производство

В составе УМПО 5 инструментальных цехов общей численностью около 2500 человек. Они занимаются изготовлением технологического оснащения. Здесь создают станочные приспособления, штампы для горячей и холодной обработки металлов, режущий инструмент, мерительный инструмент, пресс-формы для литья цветных и черных сплавов.

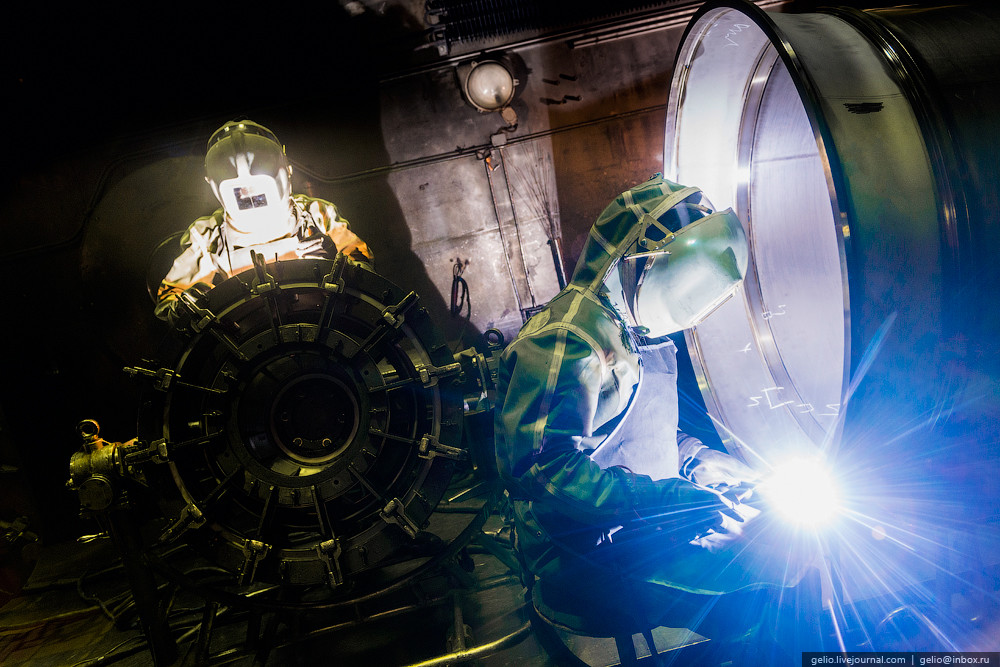

14. Производство пресс-форм для лопаточного литья осуществляется на станках с ЧПУ.

15. Сейчас для создания пресс-форм нужно всего два-три месяца, а раньше этот процесс занимал полгода и дольше.

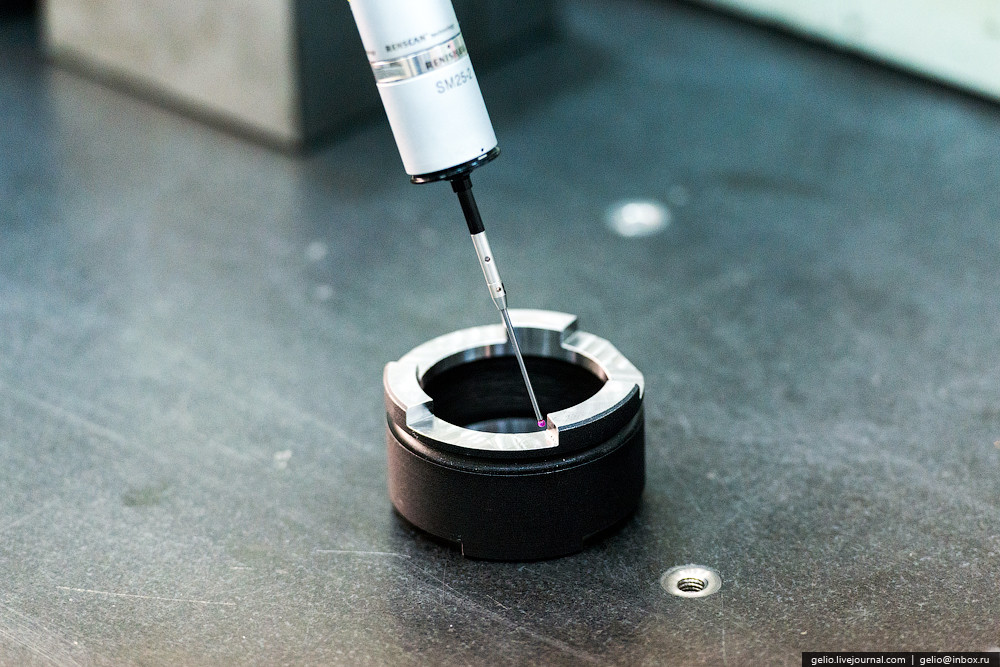

16. Автоматизированное средство измерения улавливает мельчайшие отклонения от нормы. Детали современного двигателя и инструмента должны быть изготовлены с предельно точным соблюдением всех размеров.

17. Вакуумная цементация.

Автоматизация процессов всегда предполагает уменьшение затрат и повышение качества выполняемых работ. Это относится и к вакуумной цементации. Для цементации - насыщения поверхности деталей углеродом и повышения их прочности - используются вакуумные печи Ipsen.

18. Для обслуживания печи достаточно одного работника. Детали проходят химико-термическую обработку в течение нескольких часов, после чего становятся идеально прочными. Специалисты УМПО создали собственную программу, которая позволяет осуществлять цементирование с повышенной точностью.

19. Литейное производство

Производство в литейном цехе начинается с изготовления моделей. Из специальной массы прессуются модели для деталей разных размеров и конфигураций с последующей ручной отделкой.

20. На участке изготовления выплавляемых моделей работают преимущественно женщины.

21. Облицовка модельных блоков и получение керамических форм — важная часть технологического процесса литейного цеха.

22. Перед заливкой керамические формы прокаливаются в печах.

23. Керамическая форма прокалена – далее её ждёт заливка сплавом.

24. Так выглядит залитая сплавом керамическая форма.

25. «На вес золота» - это о лопатке с монокристаллической структурой. Технология производства такой лопатки сложная, но и работает эта дорогая во всех отношениях деталь гораздо дольше. Каждая лопатка «выращивается» с использованием специальной затравки из никеле-вольфрамового сплава.

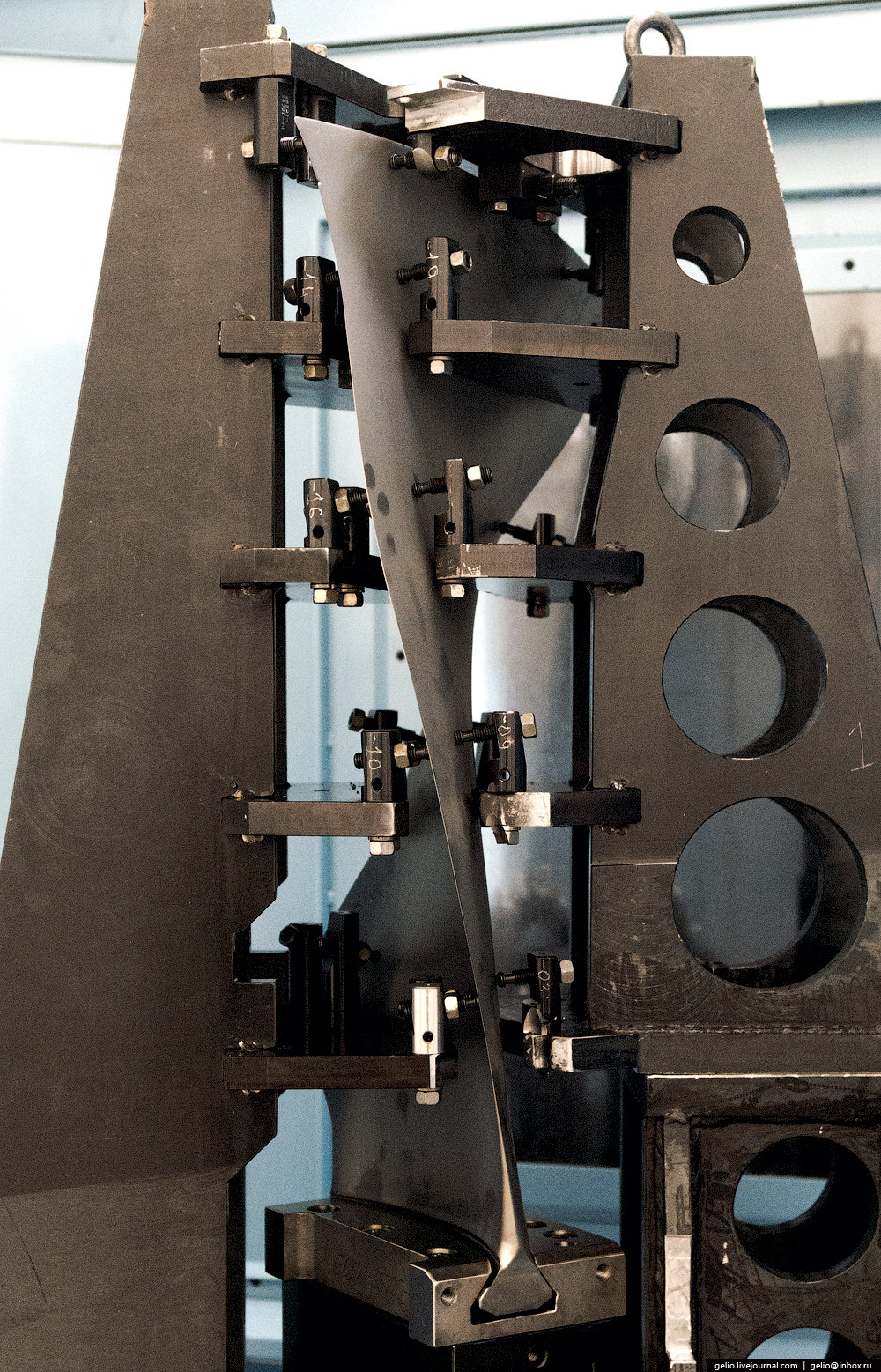

26. Участок обработки полой широкохордной вентиляторной лопатки

Для производства полых широкохордных вентиляторных лопаток двигателя

ПД-14 — движущей установки перспективного гражданского самолёта МС-21 -

создан специальный участок, где осуществляется вырезка и механическая обработка заготовок из титановых плит, окончательная механическая обработка замка и профиля пера лопатки, включая его механическую шлифовку и полировку.

27. На четырёхкоординатном горизонтальном обрабатывающем центре внедрена технология окончательной обработки торца пера лопатки на приспособлении, спроектированном и изготовленном в УМПО, - ноу-хау предприятия.

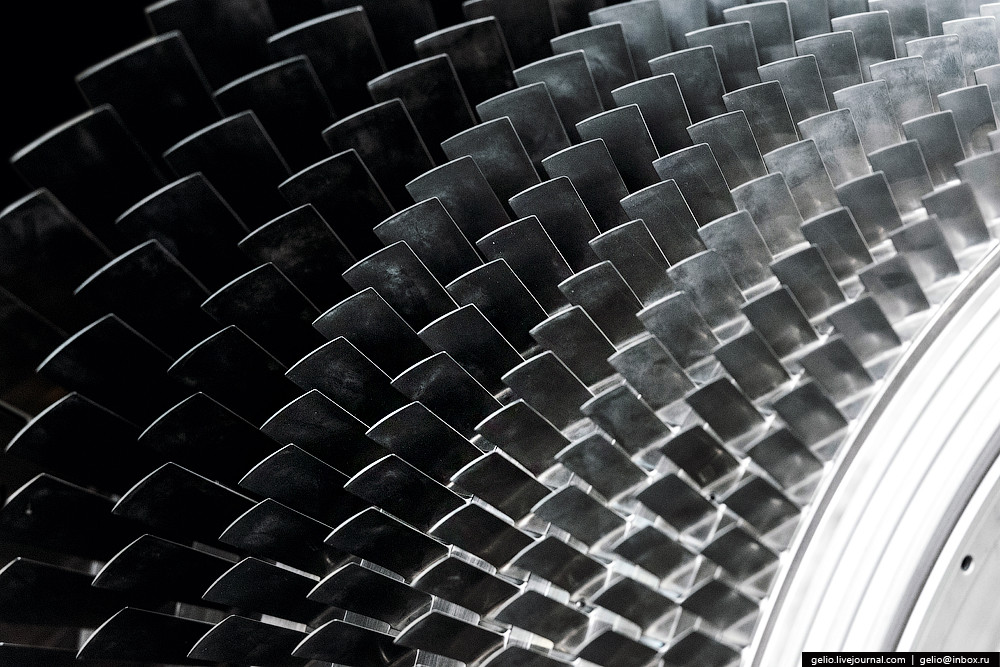

28. Комплекс производства роторов турбины и компрессора (КПРТК) — это локализация имеющихся мощностей для создания основных составляющих элементов реактивного привода.

29. Сборка роторов турбины — трудоёмкий процесс, требующий особенной квалификации исполнителей. Высокая точность обработки соединения «вал-диск-носок» - гарантия долгосрочной и надёжной работы двигателя.

30. Многоступенчатый ротор собирается в единое целое именно в КПРТК.

31. Балансировку ротора осуществляют представители уникальной профессии, которой в полной мере можно овладеть только в заводских стенах.

32. Производство трубопроводов и трубок

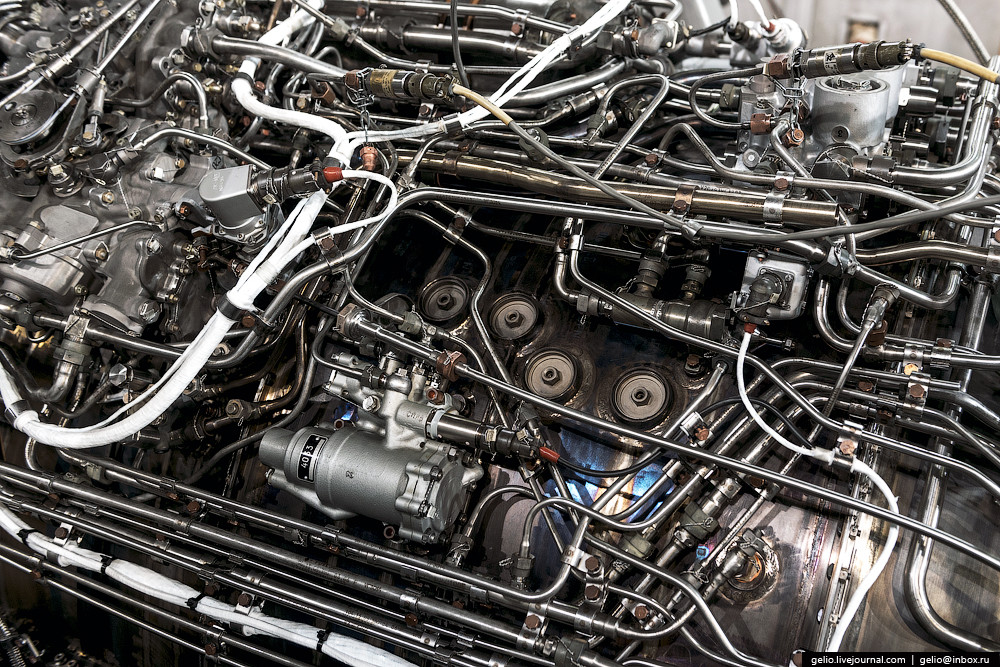

Чтобы все агрегаты двигателя слаженно функционировали — компрессор нагнетал, турбина крутилась, сопло прикрывалось или открывалось, нужно подавать им команды. «Кровеносными сосудами» сердца самолёта считаются трубопроводы — именно по ним передаётся самая разная информация. В УМПО есть цех, который специализируется на изготовлении этих «сосудов» - разнокалиберных трубопроводов и трубок.

33. На мини-заводе по производству трубок требуется ювелирная ручная работа — некоторые детали являются настоящими рукотворными произведениями искусства.

34. Многие операции по трубогибу выполняет и станок с числовым программным управлением Bend Master 42 MRV. Он гнёт трубки из титана и нержавеющей стали. Сначала определяют геометрию трубы по бесконтактной технологии с помощью эталона. Полученные данные отправляют на станок, который производит предварительное сгибание, или на заводском языке — гиб. После производится корректировка и окончательный гиб трубки.

35. Так выглядят трубки уже в составе готового двигателя — они оплетают его, как паутина, и каждая выполняет свою задачу.

36. Окончательная сборка.

В сборочном цехе отдельные детали и узлы становятся целым двигателем. Здесь трудятся слесари механосборочных работ высочайшей квалификации.

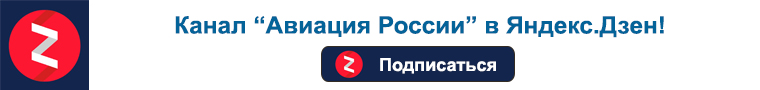

37. Собранные на разных участках цеха крупные модули стыкуются сборщиками в единое целое.

38. Конечным этапом сборки является установка редукторов с топливно-регулирующими агрегатами, коммуникаций и электрооборудования.

39. Производится обязательная проверка на соосность (для исключения возможной вибрации), центровка, так как все детали поставляются из разных цехов.

40. После предъявительских испытаний двигатель возвращается в сборочный цех на разборку, промывку и дефектацию. Сначала изделие разбирают и промывают бензином. Затем — внешний осмотр, замеры, специальные методы контроля. Часть деталей и сборочных единиц направляется для такого же осмотра в цехи-изготовители. Потом двигатель собирают вновь - на приёмо-сдаточные испытания.

41. Слесарь-сборщик собирает крупный модуль.

42. Слесари МСР выполняют сборку величайшего творения инженерной мысли XX века — турбореактивного двигателя - вручную, строго сверяясь с технологией.

43. Управление технического контроля отвечает за безупречное качество всей продукции. Контролёры работают на всех участках, в том числе — и в сборочном цехе.

44. На отдельном участке собирают поворотное реактивное сопло (ПРС) — важный элемент конструкции, отличающий двигатель АЛ-31ФП от его предшественника АЛ-31Ф.

45. Ресурс работы ПРС — 500 часов, а двигателя — 1000, поэтому сопел нужно делать в два раза больше.

46. На специальном мини-стенде проверяют работу сопла и его отдельных частей.

47. Двигатель, оснащённый ПРС, обеспечивает самолёту большую манёвренность. Само по себе сопло выглядит довольно внушительно.

48. В сборочном цехе имеется участок, где выставлены эталонные образцы двигателей, которые изготавливались и изготавливаются последние 20-25 лет.

49. Испытания двигателей.

Испытание авиационного двигателя – завершающий и очень ответственный этап в технологической цепочке. В специализированном цехе осуществляются предъявительские и приёмо-сдаточные испытания на стендах, оснащённых современными автоматизированными системами управления технологическими процессами.

50. В ходе испытаний двигателя используется автоматизированная информационно-измерительная система, состоящая из трех компьютеров, объединенных в одну локальную сеть. Испытатели контролируют параметры двигателя и стендовых систем исключительно по показаниям компьютера. В режиме реального времени производится обработка результатов испытания. Вся информация о проведенных испытаниях хранится в компьютерной базе данных.

51. Собранный двигатель проходит испытания согласно технологии. Процесс может занимать несколько суток, после чего двигатель разбирают, промывают, дефектируют.

52. Вся информация о проведённых испытаниях обрабатывается и выдаётся в виде протоколов, графиков, таблиц, как в электронном виде, так и на бумажном носителе.

53

54. Внешний вид испытательного цеха: когда-то гул испытаний будил всю округу, теперь наружу не проникает ни один звук.

55. Цех № 40 — место, откуда вся продукция УМПО отправляется заказчику. Но не только — здесь осуществляется окончательная приёмка изделий, агрегатов, входной контроль, консервация, упаковка.

56. Двигатель АЛ-31Ф отправляется на упаковку.

57. Двигатель ожидает аккуратное обёртывание в слои упаковочной бумаги и полиэтилена, но это не всё.

58. Двигатели помещаются в спроектированную для них специальную тару, которая маркирована в зависимости от типа изделия. После упаковки идёт комплектация сопроводительной технической документацией: паспортами, формулярами и пр.

59. Двигатель в действии!

Интересные материалы:

LG показала уникальный настенный 55-дюймовый OLED-дисплей (2 фото) Крепость по имени «КВ» (9 фото)nlo-mir.ru

Главная страница / Кабинет ТП / Новый виток в развитии двигателестроения для легкой и малой авиации / Научно-техническая конференция

Научно-техническая конференция«Технические концепции и проекты создания авиационных двигателей для малой и региональной авиации»

В рамках мероприятия планировалось представить и обсудить состояние работ (проектов) в области создания перспективных двигателей для малой и региональной авиации, реализуемых в Российской Федерации, как с помощью мер государственной поддержки, так и за счет собственных средств организаций и инвесторов; оценить их возможные перспективы, а также потребности (возможности) кооперационного взаимодействия; сформировать общее видение (концепцию) развития авиационного двигателестроения для малой и региональной авиации в Российской Федерации, включая необходимые меры государственной поддержки.

На Конференцию были приглашены представители компаний (организаций), занимающихся разработкой и производством воздушных судов малой и региональной авиации, с целью информирования их о состоянии работ (проектов) по созданию перспективных авиационных двигателей, получения их экспертных оценок о возможностях применения тех или иных разработок на практике, а также информации о потребностях в авиационных двигателях, их номенклатуре и количестве в обозримом будущем. В соответствии с достигнутой договоренностью мероприятие было решено провести на площадке ФГУП «ЦИАМ им. П.И. Баранова».

В процессе подготовки и планирования мероприятия обсуждались основные параметры (границы) типоразмерного ряда двигателей, которые предполагается рассматривать в качестве объектов будущих работ. В результате, было достигнуто общее понимание того, что в качестве ключевого экспертного мнения следует рассматривать позицию основных потребителей – конструкторских организаций, осуществляющих разработку перспективных летательных аппаратов.

Также достаточно бурно осуждалась программа Конференции – какие доклады, и в какой последовательности следует предусмотреть. В итоге было принято решение провести дополнительное согласование этого вопроса с ведущими конструкторскими, производственными и научными организациями, по итогам которого была сформирована базовая программа мероприятия.

В качестве дальнейшего развития данного направления планируется разработка и согласование программы развития авиационного двигателестроения для малой и региональной авиации в Российской Федерации, представление и обоснование ее в федеральных органах государственной власти, включение наиболее перспективных проектов (разработок) в реализуемые государственные и федеральные целевые программы.

Основные участники (приглашенные):

С приветственным словом выступили: Советник Департамента авиационной промышленности Министерства промышленности и торговли Российской Федерации А.И. Ляшенко и Генеральный директор ФГУП «ЦИАМ им. П.И. Баранова» М.В. Гордин. В своем выступлении А.И. Ляшенко отметил значимость авиационного двигателестроения для развития всей авиационной отрасли, необходимость ведения непрерывной работы по созданию научно-технического задела. В числе наиболее значимых работ (проектов), связанных с развитием двигателей для малой и региональной авиации, А.И. Ляшенко назвал работы по двигателю ВК-800, который планируется в т.ч. для установки на самолет для местных воздушных линий Л-410; двигателю ТВ7-117СТ, предназначенному для установки на самолеты Ил-114 и Ил-112; а также поршневому двигателю мощностью 200-300 л.с., которые ведутся с 2007 года. Кроме того, А.И. Ляшенко обратил внимание на необходимость продолжения работ по газомоторному топливу, для внедрения которого в авиации необходимо параллельно вести работы по созданию соответствующей наземной инфраструктуры. Завершая свое выступления, А.И. Ляшенко отметил особую значимость и объективную необходимость развития малой и региональной авиации в нашей стране, учитывая ее социально-экономические и географические особенности; и пожелал успеха участникам Конференции.

С постановочным докладом выступил Председатель Правления ТП «Авиационная мобильность и авиационные технологии» А.А. Ким, который кратко охарактеризовал суть предстоящего мероприятия, рассказал о предыстории его ор

aviatp.ru

Вице-премьер РФ отметил важность создания двигателя ПД-35, который станет базовым для перспективного авиационного комплекса. Из материалов на портале госзакупок следует, что Объединенная двигателестроительная корпорация (ОДК) заключила с «ОДК-Авиадвигатель» договор стоимостью 64,3 миллиарда рублей на выполнение научно-исследовательских и опытно-конструкторских работ по перспективному авиационному двигателю ПД-35. Целью работ, в частности, является разработка эскизного и технического проектов двигателя-демонстратора технологий ПД-35. Указывается, что работы начались 25 декабря прошлого года. Завершение намечено на 5 декабря 2023 года. Работы будут финансироваться из федерального бюджета. Согласно материалам, на текущий год запланированы средства в размере 1,8 миллиарда рублей, на 2019 год — 4,5 миллиарда, на 2020 — 8 миллиардов, на 2021 год — 15,5 миллиарда, на 2022 — 16,6 миллиарда и на 2023 — 17,9 миллиарда рублей. «Создание авиационного двигателя тягой более 30 тонн — крайне важная для развития нашей авиации задача. В советское время она так и не была решена. Сейчас мы к ней подошли, опираясь на опыт создания базового генератора для двигателя ПД-14 для лайнера МС-21. Двигатель ПД-35 нужен не только для российско-китайского широкофюзеляжного пассажирского самолёта. Он позволит уйти от четырехмоторной схемы на ИЛ-476, ИЛ-478, ИЛ-96-400, а также станет базовым двигателем для перспективного авиационного комплекса военно-транспортной авиации. Короче, он нам крайне нужен», — заявил чиновникk, комментируя сделку. В середине ноября прошлого года официальный представитель ОДК сообщил, что корпорация планирует завершить разработку двигателя ПД-35 в 2025 году. Двигатель предполагается использовать для перспективных широкофюзеляжных дальнемагистральных самолетов. Такой самолет намерены совместно разрабатывать Россия и Китай.

sdelanounas.ru