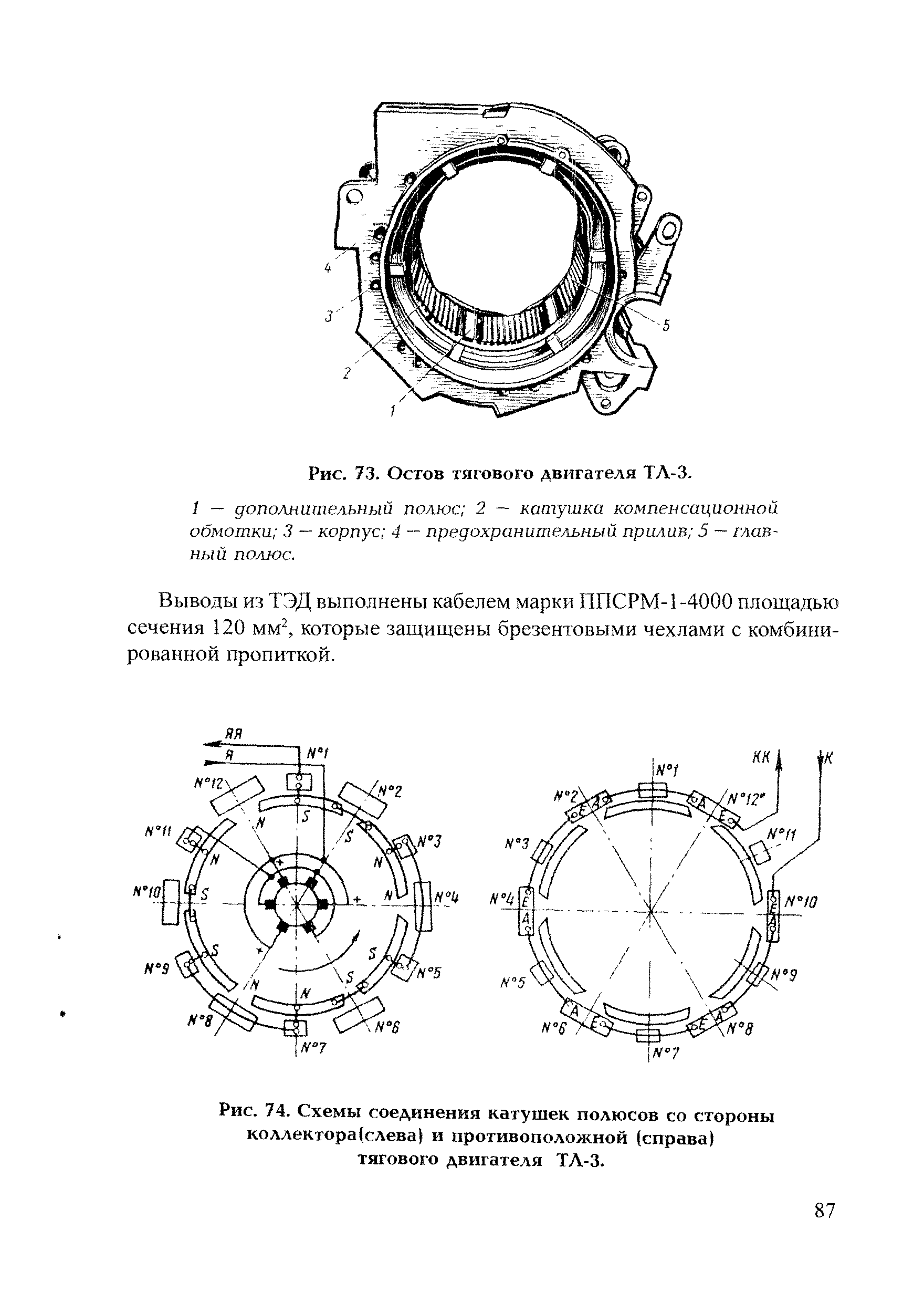

НАЗНАЧЕНИЕ: является корпусом двигателя и одновременно магнитопроводом.

УСТРОЙСТВО: остов литой конструкции, круглый, изготовлен из электротехнической стали, средняя часть утолщена. На остове расположено 12 рядов из 3-х отверстий для болтов крепления полюсов. С боков у остова полукруглые приливы для установки и крепления моторно-осевых подшипников, а с противоположной стороны – прилив для крепления кронштейна маятниковой подвески. В верхней части остова расположен прилив для клеммной коробки, в которой смонтированы выводы обмоток, закрытые крышкой с уплотнением. По торцам остова находятся круглые расточки для подшипниковых щитов, которые по периметру имеют отверстия: резьбовые для болтов крепления щитов, два отверстия 1 для стопорных болтов и отверстие 2 для фиксаторного болта которыми крепится траверса. В верхней части находится валик с шестерней 3 для поворота зубчатой траверсы. Со стороны коллектора находятся два смотровых люка закрытых крышками с войлочными уплотнениями. Верхняя крышка снабжена пружинным замком и легко снимается. Вверху остова, со стороны коллектора расположен прямоугольный прилив для крепления воздуховода, подходящего от кузова, а с другой стороны прилив для кожуха, через который выбрасывается воздух после охлаждения ТЭД. На остове имеются кронштейны с отверстиями для крепления кожухов зубчатой передачи и для транспортировки и крепления предохранительной планки от падения на путь. В нижней части остова есть два сливных отверстия диаметром 20 мм.

Подшипниковые щиты

НАЗНАЧЕНИЕ: служат для установки подшипников, в которых вращается вал якоря.

УСТРОЙСТВО: щиты литые, с внутренней стороны снабжены ребрами жесткости. По наружной окружности имеют обточки для установки с натягом в остов и ряд отверстий для болтов крепления, а также три резьбовых отверстия для выпрессовки щита из остова.

Средняя часть щитов уширена, имеет лабиринтные уплотнения с кольцами 4 и 6, которые напрессованы на вал якоря. В средней части имеется расточка для установки в ней наружной обоймы якорного роликового однорядного подшипника, а по окружности отверстия для болтов. В щитах имеются каналы с трубками, для добавления смазки.

В нижней части, под подшипником имеется камера Г, закрытая крышкой 3, она сообщается каналом Б с полостью подшипника В для стекания отработанной смазки, которая удаляется при ремонте. Смазка ЖРО или «Буксол», заполняется на 2/3 объема камеры. В подшипниковом щите со стороны коллектора (а), в верхней части находятся два овальных отверстия закрытых крышками для демонтажа и монтажа изолированных пальцев щеткодержателей. В щите с другой стороны (б), вверху находятся два отверстия закрытых кожухом для выброса воздуха под кузов после охлаждения ТЭД. В обеих щитах сделаны резьбовые отверстия под кронштейны нижней половины кожуха.

Главный полюс

НАЗНАЧЕНИЕ: служит для создания основного магнитного потока, который пересекает обмотку якоря и сердечник.

УСТРОЙСТВО: электромагнит состоит из сердечника и катушки.

Сердечник 3 выполнен шихтованным и набран из отдельных листов электротехнической стали толщиной 0,5 мм, крайние листы сердечника утолщены. В листах сердечника имеется квадратное отверстие 45 Х 45 мм, семь круглых отверстий для шпилек и с внутренней стороны шесть наклонных вырезов 13 Х 44 мм. Сердечник набирается на шпильках, в среднее квадратное отверстие запрессовывается квадратный стержень с тремя резьбовыми отверстиями М30. После сборки сердечника, концы шпилек расклепываются, а вырезы листов образуют шесть наклонных пазов для укладки активных сторон компенсационной обмотки.

Катушка 1 состоит из 11 витков шинной меди 4 Х 65 мм, намотана на узкое ребро (плашмя) и изогнута по радиусу остова. Имеет межвитковую, корпусную и покровную (защитную) изоляцию. Катушка надевается на сердечник, между сердечником и катушкой укладывается предохранительный фланец 4, который не допускает повреждение изоляции, также укладывается уплотняющий клин 2, который не допускает ослабление катушки на сердечнике.

Сердечник крепится к остову 3-я болтами М30. Головки крепительных болтов заливаются гудроном, чтобы не попадала влага в сердечник полюса.

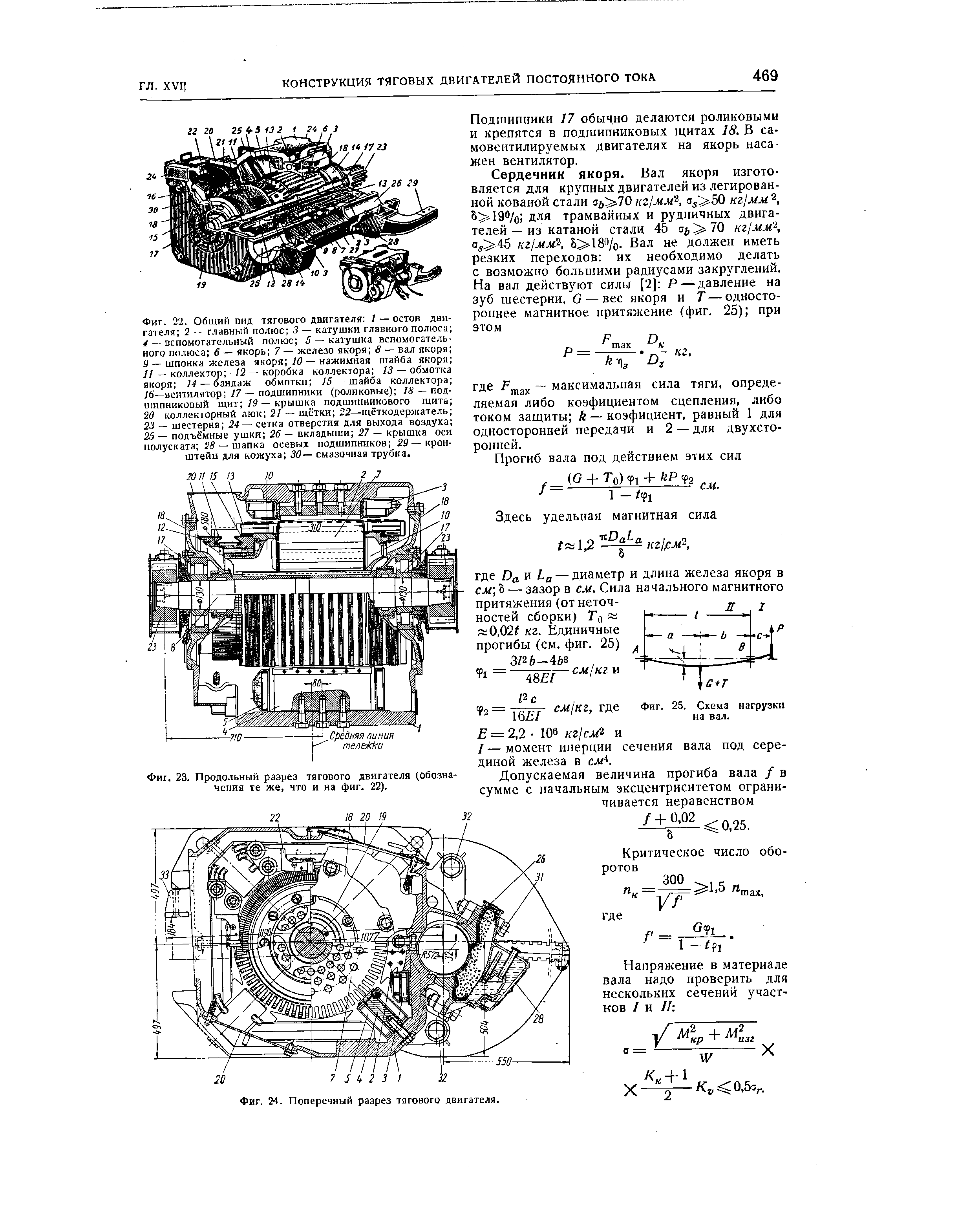

Катушки главных полюсов соединяются последовательно внутри остова, со стороны коллектора. При этом полярность главных полюсов чередуется, образуя обмотку возбуждения, концы которой выведены на клеммную коробку и обозначены буквами «К» - начало и «КК» - конец.

Дополнительный полюс

НАЗНАЧЕНИЕ: служит для устранения вредных последствий реакции якоря и улучшения коммутации.

УСТРОЙСТВО: электромагнит состоит из сердечника и катушки

Сердечник выполнен шихтованным, из листов стали толщиной 0,5 мм. В листах сердечника выполнены прямоугольные отверстия для стержня прямоугольной формы, в котором сделаны 3-и резьбовых отверстия с резьбой М20. Полукруглые боковины сердечника утолщены. Сердечник набирается на шпильки, концы которых расклепываются. Боковины с каждой стороны крепятся к сердечнику винтом. Снизу к сердечнику приклепываются уголки из силумина, которые удерживают катушку.

Катушка состоит из 8-и витков и выполнена из меди квадратного сечения 12,5 Х 12,5 мм. Имеет межвитковую, корпусную и покровную изоляцию и пропитывается лаком. Катушка надевается на сердечник с прокладкой из листового железа.

Дополнительный полюс крепится к остову 3-я болтами, между сердечником и остовом установлена немагнитная прокладка из гетинакса толщиной 7 мм и стальная прокладка толщиной 2 мм,

для защиты от смятия гетинаксовой прокладки, которая увеличивает сопротивление для дополнительного магнитного потока и обеспечивает прямо пропорциональное изменение потока при изменении тока якоря (не допускает насыщение сердечника полюса при рабочих значениях тока якоря – до 1500 А).

megaobuchalka.ru

Экипажная часть

Под экипажной частью электровоза понимают колесную пару с буксовыми узлами, систему буксового рессорного подвешивания, рамы тележек, тяговый привод, систему связи тележек с кузовом, сам кузов. Предназначена для восприятия и передачи веса локомотива на рельсы, а так же для создания силы тяги, преодоления сопротивления движению.

Кузов- самый крупный по массе и объему узел локомотива, служит для размещения оборудования, бригады и защиты их от внешних воздействий. На ВЛ10 установлен кузов вагонного типа - боковые стенки разнесены на максимальное расстояние, допускаемое габаритом подвижного состава, локомотивная бригада может обслуживать оборудование не выходя из кузова.

Рама тележки- передача всех вертикальных, продольных и поперечных сил между кузовом и колесными парами, а также передача сил тяги и торможения. К раме крепится тяговый привод и тормозные устройства.

Колесная пара- для передачи нагрузок от электровоза на путь и обратно, участвует в создании сил тяги и торможения.

Подшипниковый узел- служит для беспрепятственного вращения колесной пары относительно не вращающихся частей.

Тяговый привод- для создания силы тяги, включающий в себя тяговый двигатель с устройствами управления и тяговую передачу, приводящую во вращение движитель - колесную пару.

Упряжные приборы- для передачи силы тяги на прицепную часть поезда.

Тормозные устройства- для создания тормозных сил.

Требования к экипажной части.

1. Прочность и надежность эксплуатации, как в целом, так и отдельных узлов; 2. Выдерживать нагрузки статического, динамического и ударного характера; 3. Должна обеспечивать определенные, научно-обоснованные показатели динамического качества локомотивов; 4. Должна обеспечивать удобство эксплуатации и ремонта отдельных элементов; 5. Должна обеспечивать заданный срок службы как верхнего строения пути, так и отдельных своих элементов; 6. Ее конструкция не должна быть чрезмерно сложной и дорогой.

Электрооборудование

В каждой секции электровоза со стороны их сочленения расположены машинные помещения, затем идут высоковольтные камеры, небольшие поперечные проходы и кабины машиниста.

На электровозах ВЛ10 до №011 включительно установлено по восемь тяговых электродвигателей ТЛ-2. Остов электродвигателя цилиндрической формы. На нем укреплены шесть главных и шесть добавочных полюсов и подшипниковые щиты с роликовыми подшипниками для вала якоря. Обмотка якоря волновая. Изоляция обмоток полюсов класса Н, обмоток якоря-класса В; изоляция рассчитана на номинальное напряжение 3000 В. С электровоза № 012 начали устанавливать электродвигатели ТЛ-2К1, имеющие компенсационные обмотки и больший (на 300 кгс) вес по сравнению с электродвигателями ТЛ-2.

При напряжении на выводах 1500 В и количестве воздуха, прогоняемого для охлаждения машины, 95 м3/мин тяговые электродвигатели ТЛ-2К1 имеют следующие основные данные:

| Режим | Мощность, квт | Ток, а | Скорость вращения якоря, Об/мин | КПД, % |

| Часовой | 650 | 466 | 770 | 93,4 |

| Длительный | 560 | 400 | 825 | 93,6 |

Максимальная частота вращения якоря 1690 об/мин, вес электродвигателя без шестерен 5000 кгс.

Размыкание и замыкание силовых цепей тяговых электродвигателей под током производится электропневматическими контакторами ПК различных исполнений, а силовых цепей вспомогательных машин - электромагнитными контакторами МК-310. Защита тяговых электродвигателей от токов короткого замыкания в режиме рекуперации осуществляется быстродействующим контактором БК-2В.

Переключение тяговых электродвигателей с последовательного на последовательно-параллельное соединение осуществляется двухпозиционным групповым переключателем ПКГ-4Б; переключение с последовательно-параллельного на параллельное - двумя (в каждой секции своим) двухпозиционными переключателями ПКГ-6Г. Эти переключателя имеют по шесть контакторных элементов, кулачковый вал и пневматический привод, управляемый двумя электропневматическими вентилями.

В качестве пусковых, переходных резисторов и резисторов ослабления возбуждения применены элементы из фехралевой ленты. Для защиты силовых цепей от токов короткого замыкания на электровозе установлен быстродействующий выключатель ВВП-5, рассчитанный на максимальный разрывной ток 13600 А и длительный ток 1850 А.

Для защиты вспомогательных цепей от токов короткого замыкания служит малогабаритный быстродействующий выключатель БВЭ-ЦНИИ, рассчитанный на номинальный ток 150 А. На электровозах с № 616 взамен быстродействующего выключателя установлены контактор КВЦ и высоковольтный плавкий предохранитель. Частота вращения якорей тяговых электродвигателей регулируется путем различного их соединения (все восемь последовательно, две параллельные группы по четыре электродвигателя последовательно и четыре параллельные группы по два последовательно). На всех этих соединениях при выведенных из цепи электродвигателей пусковых резисторах возможно получить четыре ступени ослабления возбуждения 75, 55, 43 и 36%. На последовательном соединении имеется 15 пусковых (реостатных) позиций, на последовательно-параллельном - 10 и на параллельном - 9.

Так как на последовательном соединении в одну цепь включены все восемь тяговых электродвигателей, а ряд аппаратов в каждой секции не дублирован, то отдельные секции электровоза самостоятельно работать не могут.

Электровоз оборудован рекуперативным торможением. Как и на тяговом режиме, при рекуперативном торможении якоря тяговых электродвигателей соединяются последовательно (низкая скорость движения), последовательно-параллельно (средняя скорость) и параллельно (высокая скорость).

Контроллер машиниста КМЭ-8 имеет три рукоятки: главную, тормозную и реверсивно-селективную. Главная рукоятка, кроме нулевой, имеет 37 позиций, из которых 16-я, 27-я и 37-я ходовые, а остальные - пусковые.

У тормозной рукоятки всего 21 позиция: нулевая, 16 тормозных (в одну сторону от нулевой) и четыре ослабления возбуждения (в другую сторону). Реверсивно-селекторная рукоятка, кроме нулевой, имеет четыре позиции вперед и четыре назад; в число четырех входят позиции "М" (тяговый режим), "П", "СП" и "С" (рекуперативное торможение). На электровозе установлены два мотор-вентилятора, два мотор-компрессора и вращающийся преобразователь. Каждый мотор-вентилятор состоит из электродвигателя ТЛ-110 и центробежного вентилятора Ц13-50 №8, подающего воздух для охлаждения тяговых электродвигателей и пусковых резисторов. На валу мотор-вентилятора посажен также якорь генератора цепей управления ДК-405К. Мотор-компрессор состоит из электродвигателя НБ-431А и компрессора КТ-6Эл.

Преобразователь НБ-436А служит для питания обмоток тяговых электродвигателей при рекуперативном торможении; он состоит из электродвигателя и генератора, имеющих общий вал. Основные данные вспомогательных машин приведены в таблице:

| Параметры | ТЛ-110 | НБ-436А | ДК-405К | |

| электродвигатель | генератор | |||

| Мощность, кВт | 53,1 | 40,7 | 30,4 | 4,5 |

| Напряжение, В | 3000 | 3300 | 38 | 50 |

| Ток якоря, А | 20,6 | 15 | 809 | 90 |

| Частота вращения, об/мин | 990 | 1200 | 990 | |

| К. п. д % | 86,4 | 82,4 | 72,8 | 81,5 |

| Вес, кгс | 1590 | 1900 | 274 | |

Для питания обмоток возбуждения тяговых электродвигателей на нескольких электровозах ВЛ10 (на электровозе №239 выпуска 1970 г. и после получения опыта его эксплуатации на электровозах №1528, 1529 выпуска 1973 г.) Тбилисский завод в виде опыта установил статические преобразователи постоянного тока 3000 В в постоянный ток низкого напряжения до 38 В.

Цепи управления и освещения питаются постоянным током с номинальным напряжением 50 В. При неработающих генераторах тока управления эти цепи питаются от щелочной аккумуляторной батареи 33 НК-125.

Основные тяговые параметры электровоза при часовом и продолжительном режиме - сила тяги 39200 и 32000 кгс; скорость 47,3 и 50,0 км/ч. Конструкционная скорость электровоза 100 км/ч (ограничивается тяговыми электродвигателями, по ходовой части 110 км/ч, как и у электровоза ВЛ80к). Электровоз ВЛ10-021 в 1968 г. был подвергнут тягово-энергетическим испытаниям, которые проводились ЦНИИ МПС.

В процессе выпуска электровозов ВЛ10 в их конструкцию вводились отдельные изменения. С середины 1974 г. электровозы ВЛ10 стали выпускать с люлечным подвешиванием кузова (с электровоза №1297 Новочеркасского и с №1707 Тбилисского заводов). Статический прогиб рессорного подвешивания у этих электровозов составил 121,5 мм, из которых 67 мм приходится на люлечное подвешивание.

С 1983 г. началось оборудование электровозов ВЛ10 устройствами СМЕТ (Система Многих Единиц Телемеханическая), позволяющими управлять двумя сцепленными электровозами одним машинистом.

Принцип работы

От внешней электрической сети (электростанции), которая вырабатывает переменный трехфазный ток промышленной частоты (50 ГЦ), ток поступает на повышающие трансформаторы, которые повышают напряжение от 200 тыс. до более 1 млн. В. Далее этот переменный трехфазный ток по линиям электропередач поступает на тяговые подстанции, расположенные вдоль железнодорожного пути на расстоянии 50 – 100 км.

В тяговых подстанциях это высокое напряжение поступает на тяговый понижающий трансформатор, который понижает напряжение до 3000 В и подает его на выпрямительное устройство, где по двухполупериодной схеме переменный трехфазный ток преобразуется в постоянный ток напряжением 3000 В. Этот ток по двухпроводной схеме подводится одной полярностью к рельсам, а другой – к контактному проводу, расположенному выше электровоза посередине рельсов вдоль всего железнодорожного пути.

При поднятом пантографе постоянное высокое напряжение поступает в высоковольтные камеры, где расположены контакторы и пусковые реостаты. Машинист с помощью контроллера, расположенного в кабине машиниста, подключает пусковые реостаты к тяговым электродвигателям постоянного тока, расположенным на осях тележек. От тяговых электродвигателей через заземляющие шины электрический ток поступает на колесные пары, а от них – в рельсы, а по рельсам – возвращается на тяговую подстанцию. Электрическая цепь оказывается замкнутой и по тяговым электродвигателям начинает протекать постоянный ток. Якоря электродвигателей начинают вращаться, преобразуя электроэнергию постоянного тока в механическую работу вращения якорей. На валу якоря закреплена ведущая шестерня, которая находится в постоянном зацеплении с ведомой шестерней, закрепленной на оси колесной пары. Ведомая шестерня вращается и вращает ось колесной пары и колеса электровоза начинают вращаться. Передаточное отношение зубчатых колес 23:88=1:3,826.

Благодаря наличию сил трения, между колесами и рельсами возникает касательная сила тяги:

Fк = Nд * Fkg = Nд (3,6 * С * Ф * Ig – ΔF), Н

где:

Fkg – касательная сила тяги одного тягового электродвигателя, Н

Nд – число движущихся осей или тяговых электродвигателей локомотива

С – постоянная электроподвижного состава, которая зависит от передаточного отношения зубчатой передачи, диаметра движущих колес локомотива, конструктивной постоянной тягового электродвигателя, включающая в себя число пар полюсов, число параллельных ветвей и активных проводников обмотки якоря

Ф – магнитный поток тягового электродвигателя, Вб

Ig– переменный ток тягового электродвигателя, А

ΔF – сила, возникающая из-за механических и магнитных потерь в тяговом электродвигателе и потерь в зубчатой передаче.

Благодаря наличию касательной силы тяги электровоз движется вперед. Скорость движения электровоза регулируется машинистом с помощью контроллера, который расположен в кабине машиниста. Контроллер при изменении машинистом положения его ручки изменяет величину сопротивления пусковых реостатов. Чем меньше их сопротивление, тем больше величина тока Ig, протекающего по тяговым электродвигателям, тем больше частота вращения якорей тягового электродвигателя и тем больше скорость электровоза.

Направление движения машинист изменяет с помощью специального переключателя, который изменяет полярность тока одновременно у всех электродвигателей одной из двух обмоток на обратное и якоря начинают вращаться в обратную сторону и электровоз движется назад.

studfiles.net

Остов тягового двигателя является одновременно магнитопроводом и корпусом машины и представляет собой стальную отливку цилиндрической формы. Многие тяговые двигатели имеют остов восьмигранной формы. Внутри него размещаются все основные детали и узлы двигателя. Вверху и внизу над коллектором остов имеет два люка, закрываемых крышками с пружинными замками. Через них осматривают и щеточные аппараты. Со стороны коллекторной камеры в остове имеется раструб, через который подается воздух для охлаждения тягового двигателя. [c.37]

При запыленном и влажном воздухе внутри двигателя или при загрязненных изоляторах кронштейнов щеткодержателей дуга перебрасывается на остов тягового двигателя. Для электровозов постоянного тока это соответствует полному (или частичному) короткому замыканию контактной сети на рельсы (рис. И, а), а на электровозах переменного тока вызывает короткое замыкание вторичной обмотки силового трансформатора (рис. 11,6) через остов двигателя. При недостаточно четком действии аппаратов защиты в этом случае возможны сильные повреждения тяговых двигателей, а на электровозах переменного тока также обмоток силового трансформатора и выпрямителей. [c.16] Полый вал вращается в моторно-осевых подшипниках, вмонтированных в остов тягового двигателя. Зазор между осью и полым валом 40—50 мм на сторону. [c.133]Группа первая — двустороннее, когда остов тягового двигателя крепится к раме тележки с двух сторон. [c.137]

При опорно-осевом подвешивании эти функции выполняет остов тягового двигателя. [c.148]

Остов тягового двигателя [c.88]

Остов тягового двигателя (фиг. 126) служит для укрепления на нём главных и дополнительных полюсов, подшипниковых щитов, пружинной подвески и моторно-осевых подшипников и является магнитопроводом. Поэтому остов отливается из стали, имеющей большую механическую прочность и обладающей хорошей магнитной проницаемостью. [c.88]

Остов тягового двигателя имеет восьмигранную форму, позволяющую лучше использовать внутреннее пространство машины для расположения главных и дополнительных полюсов, чем при круглом остове. Расположений осей главных полюсов по вертикали н горизонтали, а дополнительных под углом 45 [c.88]

Для этого необходимо отвернуть контргайки и гайки у восьми болтов 5 (см. фиг. 159), удерживающих шапки 6 моторно-осевых подшипников, затем с помощью четырёх отжимных болтов отодвинуть остов тягового двигателя от шапки и подшипников на величину, достаточную для вывода из зацепления зубчатой передачи, а в зазоры между шапками моторно-осевых подшипников и остовом двигателя вложить подковообразные прокладки, охватывающие болты, и затянуть болты. [c.113]

| Рис. 73. Остов тягового двигателя ТЛ-3. |  |

Часто тяговые двигатели выполняются с нормальным рабочим напряжением, равным половине напряжения сети. В этом случае на параллельном соединении двигатели остаются соединёнными попарно последовательно. [c.447]

На фиг. 70 изображена принципиальная схема главной цепи отечественного тепловоза ТЭ-1. Тепловоз имеет шесть тяговых двигателей М1 — Мб, питающихся от генератора Г. На тепловозе применено автоматическое регулирование дизель-генератора по схеме фиг. 65, но без реле скорости РС. Возбудитель В с расщеплёнными полюсами и вспомогательный генератор ВГ имеют общий вал и остов и приводятся от конца вала генератора клиновым ремнём. Вспомогательны-генератор ВГ служит для питания цепи возбуждения возбудителя, заряда аккумуляторной батареи и питания цепей управления и освещения. Его напряжение поддерживается постоянным во всём диапазоне изменения скорости вращения дизеля при помощи регулятора напряжения PH. Включение вспомогательного генератора для заряда батареи и отключение его при остановке дизеля производятся автоматически посредством реле обратного тока РОТ и контактора 10. Включение обмотки НИ возбуждения возбудителя осуществляется контактором 7, обмотки Н возбуждения генератора — контактором 6. Вспомогательное реле РУ служит для увеличения сопротивления в цепи возбуждения при трогании тепловоза с места. При нормальном движении поезда контакты реле РУ замкнуты. [c.583]

После этого передвижением тормозной рукоятки на 1-ю и последующие тормозные позиции (до 15-й) напряжение на зажимах тяговых двигателей доводится до напряжения контактной сети и автоматически начинается процесс рекуперации, который в последующем может быть регулируемым с целью увеличения или уменьшения тормозного эффекта, при этом главная рукоятка на все время рекуперации остается на 1-й позиции. Наибольший допустимый ток якорей не должен превышать 500 а, что наблюдается по амперметру 4. [c.200]

Серьезное вни.мание обращают также на состояние подводящих проводов, их чехлов и деревянных зажимов (клиц). Провода должны быть прочно закреплены в клипах, а место их ввода в остов надежно уплотнено во избежание попадания влаги внутрь машины. Потертые места чехлов подводящих проводов на линии защищают намоткой слоя изоляционной или смоляной ленты с последующим покрытием изоляционным лаком. Провода тяговых двигателей при движении вагона могут касаться деталей тележки или оси колесной пары, что может привести к повреждению оси электрической дугой. Поэто.му провода подвязывают друг к другу. Расстояние от пучка проводов до оси колесной пары под тарой вагона должно быть не менее 100 мм. [c.59]

Изменение скорости движения поезда. Скорость движения поезда увеличивают переводом главной рукоятки контроллера из первого во второе, из второго в третье или из третьего в четвертое положения. Если движение электропоезда ЭР2 проходило при четвертом положении главной рукоятки контроллера, то для снижения скорости ее можно перевести в третье положение. При этом осуществится переход с ослабленного на полное возбуждение тяговых двигателей. При переводе главной рукоятки из третьего положения непосредственно во второе или первое скорость не уменьшается, так как при этом вал реостатного (силового) контроллера своего положения не изменяет и соединение тяговых двигателей остается прежним. [c.102]

Подшипниковые щиты служат для размещения в них роликовых подшипников, на которые опирается якорь. Щиты с плотной посадкой монтируют в горловинах остова и крепят болтами. Подшипниковые щиты передают на остов усилия от веса якоря и усилия, возникающие в тяговом и тормозном режимах электровоза. Смазка подшипников консистентная, подается через отверстия в крышке. Камеры подшипников имеют лабиринтно-щелевые уплотнения. В щите, расположенном с противоположной стороны от коллектора, сделаны окна для выхода охлаждающего воздуха. Скользящий контакт между неподвижными электрическими цепями и вращающейся обмоткой якоря тягового двигателя осуществляют щетки, которые вставлены в щеткодержатели. [c.39]

После установки главной рукоятки контроллера машиниста на маневровое положение РК остается на 1-й позиции. При этом все четыре двигателя соединены последовательно, а пусковые резисторы полностью введены. При установке главной рукоятки контроллера машиниста в первое положение кулачковый вал РК поворачивается под контролем РУ до 9-й позиции. Эта позиция является ходовой на последовательном соединении тяговых двигателей и полном возбуждении (ПП). Промежуточные позиции являются реостатными. [c.284]

Действие силовой цепи при маневровом положении контроллера машиниста. После установки главной рукоятки контроллера машиниста на маневровую позицию реверсор автоматически переключается в положение, соответствующее положению реверсивной рукоятки контроллера машиниста (например. Вперед), после чего автоматически включаются линейные контакторы ЛК1-2 и мостовой контактор М. Кулачковый вал РК остается на 1-й позиции (замкнуты его кулачковые контакторы 7 и 8). Таким образом, собирается цепь из четырех последовательно включенных двигателей с полностью введенными пусковыми резисторами при полном поле возбуждения тяговых двигателей (рис. 250, а). [c.285]

Действие силовой цепи при положении 3 контроллера машиниста. После установки главной рукоятки в положение 3 кулачковый вал РК поворачивается под контролем РУ до 16-й позиции. В начале поворота вала РК на 12-ю позицию включаются контакторы П1 я П2 (см. рис- 249 и рис. 250, г), а затем контактор М (см. рис. 249 и рис. 250, (9). Образуются две параллельные группы, в каждой из которых включено по два двигателя и по резистору сопротивлением 8,83 Ом. Это положение соответствует 12-й позиции РК. Поскольку на 12-и позиции РК контакторы Ш1 и Ш2 остаются включенными, то переход на параллельное соединение происходит при ослабленном возбуждении. Так как при переходе на 12-ю позицию ток тяговых двигателей не увеличился (см. рис. 143), то вал РК переходит на 13-ю позицию, контакторы 1 ч 2 почти одновременно включаются, индивидуальные контакторы Ш1 и Ш2 выключаются. [c.287]

После отключения тяговых двигателей сигнал от датчика боксования ДБ исчезает. Однако благодаря наличию цепи ДМ—R54 транзистор ТЮ не закрывается и реле РРБ остается в отключенном состоянии. Восстановить эту защиту можно только отключением цепей питания. Предварительно необходимо выяснить причину срабатывания. [c.377]

Значительную угрозу для изоляции двигателя представляет влага. Она может попадать в остов как извне — через неплотности, таки выделяться внутри машины, конденсируясь из воздуха. Происходит это при резких изменениях температуры окружающего воздуха, например в зимнее время при повышении температуры выше нуля или вводе холодного локомотива с деповских путей в теплое помещение цеха. Влагу, скопившуюся в тяговом двигателе, удаляют салфетками. [c.81]

Если это требование не выполнить, то при следовании по подъему в момент подачи напряжения возникнет круговой огонь на коллекторах тяговых двигателей или переброс электрической дуги по изоляторам кронштейнов щеткодержателей, в результате чего сработает защита. Происходит это потому, что после снятия напряжения частота вращения якорей успевает упасть, и, когда оно будет подано снова, возникнет резкий бросок тока, нарушающий нормальную коммутацию тяговых двигателей. Причина нарушения коммутации — повышенная плотность тока под щетками, отставание восстановления магнитного потока полюсов от нарастания потока якоря по времени, так как остов выполнен сплошным, а сердечник якоря шихтованным. [c.190]

Целесообразно ферму применять и для передач вертикальных сил. По реко-.мендации В. А. Ракова следует использовать в качестве элемента фермы остов тягового двигателя. Этот стальной литой остов представляет собой кольцо диаметром около 800 мм и сечением 550 х 50 мм (для двигателя ДК-106Б), что по сравнению с продольной балкой 280 х 260 мм является весьма мощным звеном. [c.317]

Остов тягового двигателя в качестве несущей конструкции применен в электровозе Форда, в электровозе Жакмена и других локомотивных тележках. Применить ферму в конструкциях тележек предлагают также И. В. Астахов и А. И. Кравченко. Для передачи тягового усилия ферма применена Жакменом и А. А. Шацилло (ВЛ-40 № 002). [c.317]

При опорно-осевой подвеске (рис., 13.7) остов. тягового двигателя с одной стороны опирается на ось колесной пары с помощью двух мОтЪрно-осевых подшипников, а с другой подвешен на поперечную балку рамы тележки с помощью пружинного устройства, Передача тягового усилия осуществляется через зубчатое зацепление, при этом большое зубчатое колесо насаживается на ось цли колесный центр, а малое (ведущее) — на вал Тягового элект- родвигателя. Опорно-осевая подвес-ка вредно воздействует на путь, так как электродвигатель- подрессорен не [c.107]

Остов тягового двигателя представляет собой стальную отливку четырёхугольной формы со слегка срезанными углами. В верхней части остова имеется два прямоугольных отверстия, из которых одно служит для подачи охлаждающего воздуха, а другое для осмотра коллектора и щёткодержателей (смотровой люк). Для осмотра щёткодержателей из канавы смотровой люк устроен также и на нижней стороне остова. [c.113]

Остов. Остов / тягового двигателя (рис. 62) является несущим узлом конструкции машины, так как к нему крепятся главные и дополнительные полюсы, подшипниковые щиты, кронштейны щеткодержателей, и является магнитопрово-дом. Остов неразъемный и отливается из специальной стали марки 25Л11. Материал остова должен обладать высокими магнитными свойствами,, зависящими от качества стали и отжига, а также иметь хорошую внутреннюю структуру после литья, быть без раковин, трещин, песочниц, окалин и других дефектов, так как они сильно влияют на характеристику и работу машины и прочность ее остова. [c.78]

| Фиг. 22. Общий вид тягового двигателя 1 — остов двигателя 2 -- главный полюс 3 — катушки главного полюса 4 — вспомогательный полюс 5 — катушка вспомогательного полюса 6 — якорь 7 — железо якоря 8 — вал якоря 9 шпонка железа якоря — нажимная шайба якоря II — коллектор 2 — коробка коллектора 13 — обмотка якоря — бандаж обмотки /5 — шайба коллектора /6—вентилятор /7 — подшипники (роликовые) М — под-ишпниковый щит /Р — крышка подшипникового щита 2Р—коллекторный люк 21 — щётки 22—щёткодержатель 23 — шестерня 24 — сетка отверстия для выхода воздуха 25 — подъёмные ушки 26 — вкладыши 2 — крышка оси полуската — шапка осевых подшипников 2Р—кронштейн для кожуха 30— смазочная трубка. |  |

По прибытии в депо остов машины очищают от снега, проверяют мегаомметром сопротивление изоляции и просушивают при необходимости обмотки якоря и полюсов, пропуская по ним ток от источника низкого напряжения или подводя к остову подогретый воздух от стационарных калориферов. Особенно тщательно очищают снег с проводов тяговых двигателей, их клиц и изоляционных трубок (коллекторов) во время оттепелей, так как отсыревание проводов зачастую приводит к пробою их изоляции. [c.144]

Конструкция тягового двигателя в значительной степени определяется системой его подвески на локомотиве и системой привода. Однако все тяговые двигатели постоянного тока имеют очень много общего. Их делают с последовательным возбуждением и закрытого типа. Тяговые двигатели, установленные на электровозах, как правило, имеют независимую вентиляцию. Основными частями тягового двигателя (см. рис. 113) являются остов, главные и дополнительные полюсы, якорь, щеткодержатели с кронштейнахми, два подшипниковых щита и шапки моторно-осевых подшипников (при опорно-осевой подвеске двигателей). [c.209]

Тяговые двигатели электропоездов имеют последовательное возбуждение и в отличие от тяговых двигателей электровозов самовентилируются. Для этого у каждого тягового двигателя с противоположной стороны коллектора на якоре имеются вентиляционные лопатки 5 вентилятора (рис. 121). При вращении якоря центробежные силы отбрасывают воздух, находящийся между вентиляционными лопатками, к наружной части полости вентилятора, где он через выходные отверстия остова выбрасывается наружу. Поэтому в полости вентилятора создается разрежение, которое вызывает перемещение воздуха, попадающего в остов со стороны коллектора через воздухоподающие каналы. Чем больше скорость вращения якоря, тем интенсивнее вентиляция. [c.221]

В дорогах легчайшего типа вместо зубчатой передачи иногда применяют клиноременную передачу и открытую тихоходную пару зубчатых колес. Но наиболее распространенным видом механической трансмиссии остается закрытая зубчатая передача, работающая в масляной ванне. Схема подобной передачи с первичным двигателем трехфазного переменного тока изображена на рис. 2.14, а. КПД зубчатой передачи изменяется в зависимости от передаваемого момента. Наибольшее его значение соответствует М = Л1 ум- С увеличением передаваемого момента происходит плавное падение КПД передачи. Наиболее резко КПД передачи падает при малых нагрузках. Зависимость т] от отношения М Мцом для одноступенчатой, двухступенчатой и трехступенчатой зубчатых цилиндрических передач, работающих в масляной ванне, показана на рис. 2.14, б. Прямые механические передачи с постоянным передаточным числом неприемлемы при тяговых двигателях внутреннего сгорания из-за неустойчивых характеристик последних. В этом случае необходимо устройство коробки передач и му( ы сцепления. При наличии муфты сцепления и коробки передач КПД передачи равен 0,8—0,85. Более гибкой передачей при первичном двигателе внутреннего сгорания является электрическая передача, принципиальная схема которой дана на [c.33]

Кроме того, в передаче с двумя промежуточными колесами остается больше места для размещения тягового двигателя, что при росте мощностей имеет большое значение. Конечно, в такой передаче необходимо обеспечить равномерное распределение усилий между промежуточными колесами. При реверсировании меняется соотношение сил, действующих на промежуточные колеса, что осложняет задачу выравнивания нагрузок. Лучше всего выровнять нагрузки можно с помошью уравнительного механизма (см. рис. 4.27), обеспечивающего равенство усилий О, передаваемых зубьями этих колес. Для этого рассмотрим силы, действующие на опоры промежуточных колес [c.200]

Магнитная система двигателя ЭД-118Б (рис. 3.15) образуется из остова (корпуса), главных и добавочных полюсов моноблочной конструкции, межполюсных соединений и выводных проводов. Остов восьмигранной формы одновременно служит магнитопроводом, поэтому он отлит из стали с небольшим содержанием углерода. Электродвигатель к раме тележки подвешен при помощи двух опорных приливов (носиков) со сменными накладками 24, между которыми помещена траверса подвески. Над основными носиками сделаны предохранительные приливы, исключающие возможность падения тягового двигателя на путь в случае поломки пружинной подвески двигателя. [c.63]

Различны диаметры зубчатых колес на электровозах ВЛ60" и ВЛбО , на электровозах ВЛ22 разных выпусков. Однако для сохранения однотипности механической части локомотивов, исходя из условий размещения тягового двигателя на тележке и неизменной развески оборудования, приходится изменять диаметр и число зубьев малой шестерни при этом централь О —Оз остается неизменной. Ясно, что одновременное увеличение диаметра большого зубчатого колеса и уменьшение диаметра шестерни также приводят к снижению частоты вращения колесной пары и увеличению силы тяги при неизменной частоте вращения якоря двигателя. [c.6]

mash-xxl.info

Тяговый двигатель предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую, передаваемую с вала двигателя на колесную пару. Привод каждой колесной пары электровоза индивидуальный. Малые шестерни смонтированы на концах вала двигателя, а большие— на оси колесной пары.

Конструкция. Двигатель защищенного исполнения состоит из остова, якоря, траверсы, подшипниковых щитов и кожуха Остов двигателя стальной цилиндрической формы служит одновременно магнитопроводом (рис. 29). На нем укреплены по шесть главных и дополнительных полюсов, поворотная траверса и щиты с роликовыми подшипниками, в которых вращается якорь двигателя. С наружной поверхности остов имеет приливы для крепления букс моторно-осевых подшипников, подвески двигателя, коробки выводов и предохранительные. На остове имеются рым-болты для транспортировки двигателя и кантования остова при монтаже и демонтаже. Со стороны коллектора имеются два люка, предназначенных для осмотра щеточного аппарата и коллектора, и один вентиляционный люк для входа воздуха. Выход вентилирующего воздуха осуществлен со стороны, противоположной коллектору, через специальный кожух, укрепленный на подшипниковом щите и остове.

Крышка верхнего коллекторного люка укреплена на остове специальным пружинным замком, нижнего — болтами М20 и специальным с цилиндрической пружиной.

Рис. 29. Продольный (а) и поперечный (б) разрезы тягового электродвигателя

НБ-418К6:

1,5 — щиты подшипниковые; 2 — поворотная траверса щеткодержателей, 3 — остов, 4 — якорь, С — сердечник гл мото полюса; 7 — катушка дополнительного полюса; 8 — катушка главного полюса

На остове смонтирована коробка выводов Электрический мон* таж этой коробки выполнен проводами марки РКТМ-4000 сечением 95 мм2 с одним наконечником на два провода. Кабели укреплены на пальцах (опорных изоляторах), опрессованных пресс-массой АГ-4. Крепление пальцев к остову резьбовое на белилах цинковых густотертых МА-011 ГОСТ 482—67. Пальцы монтируют специальным ключом. Условное обозначение выводных кабелей выбито на металлической пластинке стеклопластиковой крышки. Внутри коробки выводов со стороны входа силовых кабелей условное обозначение написано красной эмалью, высота букв не менее 20 мм. После монтажа силовых кабелей коробку выводов закрывают стеклопластиковой крышкой с уплотняющими резиновыми клицами.

Сердечники главных полюсов, шихтованные из листовой электротехнической стали толщиной 0,5 мм, скреплены заклепками и укреплены на остове" каждый тремя болтами МЗО. Катушка главного полюса, имеющая 11 витков, намотана на ребро из мягкой шинной меди размером 4X65 мм, изогнута по радиусу для обеспечения прилегания к внутренней поверхности остова.

Между сердечником главного полюса и остовом имеется одна стальная прокладка толщиной 0,5 мм, которая предохраняет изоляцию катушки от механических повреждений. Корпусная изоляция состоит из пяги слоев стеклоыикаленты толщиной 0,13 мм и одного слоя стеклоленты толщиной 0,2 мм, уложенных с перекрытием в половину ширины лепты (вполуперекрышу). Межвитковая изоляция — асбестовая бумага толщиной 0,3 мм в два слоя.

Для улучшения рабочих характеристик двигателя применена компенсационная обмотка, расположенная в пазах, проштампованных в наконечниках главных полюсов, и соединенная последовательно с обмоткой якоря. Компенсационная обмотка состоит из шести катушек по шесть витков каждая, намотанных из прямоугольной проволоки МГМ сечением 4,4X35 мм. В каждом пазу расположено по два стержня. Корпусная изоляция состоит из четырех слоев мика тенты толщиной 0,1 мм и одного слоя стеклоленты толщиной 0,1 мм, уложенных вполуперекрышу. Витковая изоляция— один слой микаленты 0,1 мм, уложенной вполуперекрышу. Крепление обмотки в пазах — клиньями из текстолита марки Б.

Сердечники дополнительных полюсов, шихтованные из листов электротехнической стали толщиной 0,5 мм, скреплены заклепкой и укреплены на остове каждый тремя болтами М20. Для обеспечения надежной коммутации двигателя в переходных режимах между остовом и сердечниками дополнительных полюсов предусмотрены текстолитовые прокладки толщиной 7 мм". Катушки дополнительных полюсов намотаны из медной проволоки размером 12,5X12,5 мм по восемь витков каждая. Изоляция этих катушек аналогична изоляции катушек главных полюсов. Схема электрических соединений полюсьых катушек электродвигателя приведена на рис. 30.

Щеточный аппарат тягового двигателя состоит из траверсы с поворотным механизмом, шести кронштейнов и шести щсткодержате-

лей Траверса стальная швеллерного сечения, разрезная, имеет по наружному ободу зубчатый венец, входящий в зацепление с шестерней поворотного механизма. В остове траверса застопорена фиксатором, установленным против верхнего коллекторного люка, и прижата к подшипниковому щиту двумя стопорными устройствами (рис. 31).

Электрическое соединение траверсы с обмотками электродвигателя выполнено двойным проводом РКГМ-4000 сечением 95 мм2 и гибким шунтом. Кронштейны щеткодержателя разъемные (из двух половин) закреплены болтами М16 на двух изоляционных пальцах, установленных на траверсе. Изоляционные пальцы представляют собой шпильки, опрессованные пресс-массой АГ-4. Щеткодержатель имеет три цилиндрические пружины растяжения, закрепленные одним концом на оси, вставленной в отверстие корпуса щеткодержателя, другим — на оси на нажимном пальце с помощью регулирующего винта, которым одновременно регулируют натяжение пружины. Кинематика нажимного механизма выбрана так, что нажимной палец обеспечивает практически постоянное нажатие на щетку. Кроме того, при наибольшем допустимом износе щетки давление нажимного пальца на нее автоматически прекращается. Это позволяет предотвратить повреждение рабочей поверхности коллектора шунтами сработанных щеток. В окна щеткодержателя вставлены три разрезные щетки ЭГ-61.

Крепление щеткодержателя к кронштейну осуществлено шпилькой и гайкой. Для более надежного крепления и регулировки положения кронштейна относительно рабочей поверхности по высоте при износе коллектора на корпусе щеткодержателя и кронштейне предусмотрены гребенки.

Якорь двигателя состоит из коллектора, обмотки, вложенной в пазы сердечника, набранного в пакет из лакированных листов электротехнической стали толщиной 0,5 мм, стальной втулки, зад-

ней и передней нажимных шайб, вала. В сердечнике есть два ряда аксиальных отверстий для прохода вентилирующего воздуха. Передняя нажимная шайба одновременно служит корпусом коллектора. Все детали якоря собраны на общей втулке коробчатой формы, запрессованной на вал, что обеспечивает возможность замены якоря

Обмотка якоря состоит из 87 катушек и 58 секционных уравнителей, концы которых впаяны в петушки коллектора. В каждой катушке имеется четыре отдельных стержня из медной прямоугольной проволоки МГМ сечением 3,53X6,9 мм, изолированных одним слоем вполуперекрышу микаленты толщиной 0,1 мм. Корпусная изоляция катушки в пазовой части — четыре слоя вполуперекрышу микаленты толщиной 0,1 мм. Покровная изоляция — один слой встык стеклоленты толщиной 0,1 мм.

Уравнители изготовлены из медной прямоугольной проволоки МГМ сечением 1,68X4,7 мм. Каждая секция уравнителя имеет три стержня, изолированных друг от друга одним слоем вполуперекрышу микаленты толщиной 0,1 мм. Покровная изоляция секции уравнителей выполнена одним слоем вполуперекрышу стеклоленты толщиной 0,1 мм. Пазовая часть обмотки якоря укреплена текстолитовыми клиньями, лобовые части — стеклобандажами.

Коллектор тягового двигателя с диаметром рабочей поверхности 520 мм набран из 348 медных пластин, изолированных друг от друга миканитовыми прокладками. Коллекторная пластина имеет приварной петушок От нажимного конуса и корпуса коллектора пластины изолированы миканитовыми манжетами и цилиндром.

megaobuchalka.ru