Разрез по цилиндру двигателя с двухвальным ГРМ типа DOHC

Разрез по цилиндру двигателя с двухвальным ГРМ типа DOHC Газораспределительный механизм (ГРМ) — механизм управления газовыми потоками в цилиндре двигателя внутреннего сгорания с изменяемыми фазами газораспределения.

Состоит из распределительного вала — или нескольких валов — и механизмов привода к ним, клапанов, открывающих и закрывающих впускные и выпускные отверстия в камерах сгорания, и передаточных звеньев — толкателей, штанг, коромысел и некоторых вспомогательных деталей (регулировочных элементов, клапанных пружин, системы поворота клапанов и проч.) В некоторых конструкциях система распределения представлена вращающимися или качающимися распределительными гильзами или золотниками.

Система привода распределительного вала четырёхтактного двигателя в любом случае обеспечивает его вращение с угловой скоростью, равной 1/2 угловой скорости коленвала.

Классификация механизмов газораспределения производится в зависимости от того, каким образом в них осуществляется управление впуском и выпуском. Обычно выделяют четыре типа механизмов управления впуском и выпуском — поршневые, золотниковые, клапанные и гильзовые.

Цикл работы двухтактного двигателя. Слева направо: продувка, сжатие, воспламенение, рабочий ход. Газообмен происходит через впускные и выпускные окна, открываемые и закрываемые самим поршнем.

Цикл работы двухтактного двигателя. Слева направо: продувка, сжатие, воспламенение, рабочий ход. Газообмен происходит через впускные и выпускные окна, открываемые и закрываемые самим поршнем. Механизм газораспределения с поршневым управлением впуском и выпуском (он же — оконный газораспределительный механизм) применяется на двухтактных двигателях с кривошипно-камерной продувкой. В нём фазы газораспределения задаются за счёт осуществляемого непосредственно поршнем открытия и закрытия окон в стенке цилиндра.

Впускное окно обычно открывается при положении коленчатого вала, в котором поршень не доходит 40—60° до нижней мёртвой точки (по углу поворота коленвала), а закрывается спустя 40—60° после её прохождения, что даёт достаточно узкую фазу впуска — не более 130—140°. На высокофорсированных спортивных моторах открытие впускного окна может производиться за 65—70° до НМТ, что расширяет фазу впуска, но при этом работа двигателя на малых и средних оборотах становится неустойчивой, значительно увеличивается непроизводительный расход топлива из-за обратного выброса топливной смеси в атмосферу.

Выпускное окно открывается примерно за 80-85° до достижения поршнем нижней мёртвой точки, а закрывается спустя 80-85° после её прохождения, что даёт длительность фазы выпуска около 160—165°. Фаза продувки имеет длительность около 110…125°.

Симметричность фаз газораспределения при поршневом управлении впуском и выпуском обусловлена тем, что взаимное расположение поршня и окон в стенке цилиндра одинаково как при ходе вверх, так и при ходе вниз. Это является недостатком, поскольку для оптимальной работы двигателя как минимум фаза впуска должна быть асимметрична, что при чистом поршневом управлении газораспределением недостижимо. Для получения таких характеристик в малых двухтактных двигателях с кривошипно-камерной продувкой используются золотниковое газораспределение или лепестковый клапан на впуске (см. ниже).

В двухтактных двигателях большого объёма (тепловозные, морские, авиационные, танковые) либо на один цилиндр два поршня, движущихся навстречу друг другу, один из которых открывает впускные окна, а второй — выпускные (прямоточная продувка), либо через окна в стенке цилиндра производится только впуск, а выпуск осуществляется с помощью клапана в головке цилиндров (клапанно-щелевая продувка), при этом также достигается более оптимальная продувка.

В роторно-поршневых двигателях также как правило используется управление газораспределением поршнем (ротором), играющим в данном случае роль золотника.[1]

Газораспределительный механизм двухтактного двигателя с вращающимся дисковым золотником, установленным в задней части картера, под золотником видно частично открытое впускное окно.

Газораспределительный механизм двухтактного двигателя с вращающимся дисковым золотником, установленным в задней части картера, под золотником видно частично открытое впускное окно.  Управление газораспределением поршневым золотником на четырёхтактном двигателе.

Управление газораспределением поршневым золотником на четырёхтактном двигателе.  Золотниковое газораспределение со вращающимся золотником на четырёхтактном двигателе, каждый золотник обслуживал по два соседних цилиндра (Itala, 1910-е годы).

Золотниковое газораспределение со вращающимся золотником на четырёхтактном двигателе, каждый золотник обслуживал по два соседних цилиндра (Itala, 1910-е годы). Золотниковое газораспределение было применено ещё на двухтактном газовом двигателе Ленуара, считающемся первым в мире коммерчески успешным двигателем внутреннего сгорания (1859 год). Его газораспределительный механизм с двумя коробчатыми золотниками был полностью скопирован с парораспределительного механизма паровых машин, причём при помощи золотников осуществлялся как впуск газовоздушной рабочей смеси, так и выпуск отработанных газов. Однако впоследствии развитие двухтактных двигателей пошло по пути использования поршневого (на лёгких двигателя) либо клапанного газораспределения.

Применение золотникового газораспределения на лёгких двухтактных двигателях современного типа (с кривошипно-камерной продувкой) прослеживается как минимум с 1920-х годов, однако по-настоящему удачная реализация этого принципа была осуществлена лишь в начале 1950-х годов восточногерманским инженером Даниэлем Циммерманом на спортивно-гоночных мотоциклах MZ, а затем в 1960-х — 70-х годах схожие решения стали появляться и на некоторых серийных мотоциклах марок Jawa, Yamaha, Suzuki, Kawasaki и других.

На двухтактных моторах с золотниковым управлением газораспределением для управления впуском используется золотник с приводом от коленчатого вала — вращающийся дискового или цилиндрического (кранового) типа либо имеющий возвратно-поступательное движение пластинчатого типа. Золотник тем или иным образом осуществляет открывание и закрывание впускного канала двигателя, управляя тем самым длительностью впуска. Благодаря этому удаётся сделать фазу впуска асимметричной относительно НМТ (как правило, начинается за 130—140° до НМТ и заканчивается за 40—50° после) и увеличить её длительность до 180—200°, тем самым улучшив наполнение цилиндра. Некоторые варианты реализации золотникового управления газораспределением позволяют даже изменять фазы газораспределения непосредственно во время работы двигателя. Выпуском как правило продолжает управлять поршень, открывающий выпускное окно (окна).

С аналогичной целью во впускном тракте двигателя может устанавливаться автоматически срабатывающий на перепад давления клапан лепесткового или мембранного типа (Yamaha и др.).

В начале 1950-х годов на пермском моторостроительном заводе № 19 под руководством В. В. Полякова были разработаны и выпущены небольшой серией двухтактные пятицилиндровые звездообразные авиамоторы ВП-760, ВП-1300 и ВП-2650 с газораспределением установленным в картере вращающимся золотником и продувкой двухступенчатыми поршнями в форме перевёрнутой буквы Т (узкая часть рабочая, широкая — нагнетательная), которые предназначались для применения в легкомоторной авиации.[2][3]

Опыты с газораспределением вращающимся золотником велись в начале 1990-х годов фирмой Lotus применительно к двухтактному автомобильному двигателю с продувкой от приводного компрессора, причём, в отличие от обычного двухтактного двигателя с клапанно-щелевой продувкой, свежий воздух подавался в верхнюю часть цилиндра через золотник, а отработавшие газы удалялись через окна в нижней части цилиндра (у обычного двигателя с клапанно-щелевой продувкой воздух подаётся через окна в средней части цилиндра, а газы удаляются через клапан в головке блока). Золотник имел вид постоянно вращающегося вокруг своей оси полого цилиндра — ротора — с окнами в стенках, внутри которого располагался также имевший вид полого цилиндра статор с продольной перегородкой, поворот которого относительно ротора, осуществляемый электронной системой, управлял фазами газораспределения. Такое устройство газораспределения позволило вместо обычно используемого на дизелях с клапанно-щелевой продувкой непосредственного впрыска использовать более дешёвый вариант системы питания, с форсункой низкого давления, распыляющей топливо внутрь золотника, откуда рабочая смесь вдувалась внутрь цилиндра через впускное окно. Завершились эти работы безрезультатно, одной из причин чего было резкое ужесточение экологических стандартов в середине 1990-х годов, поставившее крест на использовании двухтактных двигателей на автомобильном транспорте.

Золотниковое газораспределение с коробчатыми, поршневыми или вращающимися (крановыми) золотниками, так или иначе связанными с распределительным валом и осуществляющими открытие и закрытие впускных и выпускных окон, использовалось на некоторых четырёхтактных двигателях, но не получило широкого распространения из-за целого ряда трудностей на пути практической реализации данного принципа, в частности — проблемы с уплотнением золотников, особенно работающего на выпуск и в силу этого находящегося под большим давлением горячих отработанных газов.

Газораспределение коробчатым золотником, аналогичным золотникам паровых машин, было применено ещё на первом в мире четырёхтактном двигателе внутреннего сгорания, сконструированном Н. Отто (1861 год), и достаточно широко использовалось на тихоходных стационарных двигателях XIX — самого начала XX века.

Управление газораспределением имеющими возвратно-поступательное движение поршневыми золотниками является фактически стандартным на паровых машинах и мощных поршневых насосах, некоторые конструкторы пытались приспособить его и к двигателю внутреннего сгорания, однако без большого успеха — перемещение золотника оказывалось весьма затруднено из-за большого давления газов, создававшего огромную силу трения между золотником и стенками золотниковой коробки, не говоря уже о проблемах с прорывом газов через уплотнения.

Несколько больший успех выпал на долю газораспределительных механизмов с вращающимся (крановым) золотником. Этот вариант газораспределения привлекал конструкторов благодаря бесшумности работы по сравнению с обычными тарельчатыми клапанами (стук которых при работе ГРМ был большой проблемой для двигателей начала XX века), возможности получить потенциально более высокую пропускную способность по сравнению с клапанным газораспределением и упростить ГРМ за счёт использования одного золотника на цилиндр, работающего и на впуск, и на выпуск, или даже одного на каждую пару цилиндров, а также устранить из камеры сгорания один из наиболее опасных очагов детонации — выпускной клапан (что, опять же, было весьма актуально в начале XX века, когда доступное топливо имело очень низкое октановое число).

Первый патент на газораспределение вращающимся золотником был получен британской фирмой Crossley в середине 1880-х годов. Основанные на нём тихоходные газовые двигатели пользовались популярностью в качестве стационарных и выпускались этой фирмой с 1886 по 1902 год.

Пик популярности данной конструкции в автомобильных двигателях пришёлся на начало 1910-х годов, когда, следуя последней моде, свои варианты золотникового газораспределения представил целый ряд фирм, выпускавших дорогостоящие автомобили, таких, как Itala (Италия, 1911), Darraq (Франция, 1912), впоследствии Minerva (Бельгия, 1925).

Сравнительно удачные конструкции двигателей с газораспределением коническим вращающимся золотником создавались британцами Р. Кроссом и Ф. Аспином в 1930-х — 1950-х годах, находили применение на гоночных автомобилях, однако в массовое производство так и не попали, в том числе — из-за нерешённых проблем с уплотнением и смазкой золотника. В те же годы экспериментировал с золотниковым газораспределением германский инженер Ф. Ванкель в сотрудничестве с фирмами BMW, DVL, Daimler-Benz, Lilienthal и Junkers, однако, не добившись решительного успеха, он переключился на работу над проектом роторно-поршневого двигателя, в чём весьма преуспел.

В 1950-х годах в СССР были построены опытные двигатели с золотниковым газораспределением на базе серийных моторов «Москвич-400» (4-цил.) и ЗИС-120 (6-цил.), имевшие крановые золотники, установленные в головке блока и вращающиеся вокруг оси, параллельной оси коленчатого вала. По сравнению с нижнеклапанными, двигатели с золотниковым газораспределением имели лучшую наполняемость цилиндров и, соответственно, более высокую удельную мощность — например, на двигателе «Москвича» прибавка в мощности по сравнению с серийным составила 8 %. Однако при этом ощутимо увеличивался расход масла из-за проблем с уплотнением золотника, двигатель работал с заметным дымлением. Кроме того, в конце такта сжатия и во время рабочего хода поршня золотник испытывал большое трение из-за давления на него уплотняющего башмака, находящегося под давлением выхлопных газов, что значительно повышало потери на трение, а на шестицилиндровом двигателе даже привело к обрыву трёхрядной цепи привода ГРМ в ходе испытаний. Обеспечить требуемый моторесурс двигателям с золотниковым газораспределением так и не удалось.[1]

Примерно тогда же британская фирма Norton выпустила некоторое количество гоночных мотоциклов с золотниковым газораспределением, но в 1954 году полностью прекратила работы в этом направлении.

Необычный автомобильный двигатель с Х-образным расположением цилиндров и газораспределением вращающимися золотниками разработала в середине 1970-х годов компания Esso, которая привлекла к работам Р. Кросса, однако двигатель не показал значительных преимуществ перед традиционными.

Разновидностью золотникового иногда считают гильзовое газораспределение, рассмотренное отдельно ниже по тексту.

Схематическое изображение выпускного клапана на примере двигателя с нижнеклапанным ГРМ. Клапан имеет выпуклую форму головки. d — диаметр седла клапана, h — высота его подъёма, a — путь выхлопных газов.

Схематическое изображение выпускного клапана на примере двигателя с нижнеклапанным ГРМ. Клапан имеет выпуклую форму головки. d — диаметр седла клапана, h — высота его подъёма, a — путь выхлопных газов. Управление газораспределением осуществляется при помощи тарельчатых клапанов, как правило имеющих привод от распределительного вала. Эта система наиболее распространена на современных четырёхтактных двигателях, а также мощных двухтактных (с клапанно-щелевой продувкой, имеются только выпускные клапана).

В данной конструкции ГРМ используется клапан, состоящий из тарелки (головки) и стержня (стебля), который служит для открытия и закрытия впускных и выпускных каналов. Главное преимущество тарельчатого клапана, позволившее ему достичь преимущественного распространения в данной области — простота обеспечения герметичности: под воздействием давления в камере сгорания его тарелка плотно прижимается к седлу, поэтому для исключения утечки газов вполне достаточно тщательно притереть эти детали друг к другу, причём усилие, создаваемое давлением в камере сгорания, направлено по оси стержня клапана и не мешает ему перемещаться вдоль направляющей. При открытии клапана он смещается относительно седла на расстояние, называемое высотой подъёма клапана. При этом открывается определённое проходное сечение, определяемое величиной высоты подъёма, размерами и формой клапана. В большинстве случаев впускные клапана имеют большее проходное сечение, чем выпускные.

Ранее, примерно до 1950-х годов, клапаны обычно изготавливали из обычной углеродистой или низколегированной инструментальной стали (например, хромистой 40Х), однако по мере совершенствования двигателей и повышения их степени форсирования появилась необходимость применения как минимум для выпускных клапанов, температура которых может достигать 600—850 °С, специальных легированных жаростойких сталей, например сильхромовой (40Х10С2М / ЭИ107, 40Х9С2 / ЭСХ8), X45CrNiW189, X53CrMNi219, и т. п. Впускные клапана обычно имеют температуру не выше 300—400 °С и выполняются из хромистой, хромованадиевой или хромоникелевой сталей. Иногда с целью удешевления из жаростойкой стали изготавливается только тарелка (головка) клапана, а стержень — из обычной инструментальной, также на тарелках выпускных клапанов иногда может производиться дополнительная наплавка слоя твёрдого жаростойкого сплава, повышающего срок службы клапана. В двигателях с большой тепловой напряжённостью камеры сгорания могут применяться клапана с полыми стержнями, заполненными натрием — при работе двигателя натрий плавится и, испаряясь, улучшает теплоотвод от клапана. В последнее время могут использоваться клапана из титановых сплавов, сочетающие жаростойкость с лёгкостью, что позволяет уменьшить инерцию деталей ГРМ. Изготавливаются клапаны путём горячей высадки (объёмной штамповки) стального прутка, после чего подвергаются механической и термической обработке.[4][5][1]

Тарелка (головка) клапана может иметь плоскую (Т-образную), выпуклую или тюльпанообразную (обтекаемую, с плавным переходом к стержню) форму. Клапана с выпуклой головкой иногда используются в качестве выпускных благодаря большой жёсткости и лучшей обтекаемости со стороны цилиндра, что особенно актуально в нижнеклапанном моторе. Тюльпанообразные клапана ранее часто устанавливались на впуске при большом диаметре клапана, так как считалось, что обтекаемая форма головки снижает сопротивление потоку воздуха, но впоследствии, примерно с 1980-х годов, от их использования отказались, так как они не давали значительного эффекта, или даже при той же величине подъёма ухудшали наполнение цилиндров по сравнению с обычными, при большей сложности изготовления.

Головка клапана имеет коническую рабочую поверхность — запорную фаску, плотно притёртую к ответной фаске седла (гнезда) клапана. Фаска на головке клапана выполняется под углом 30° или 45°. Фаска в 45° даёт меньшее проходное сечение при том же подъёме, чем фаска в 30°, однако облегчает центровку клапана в седле и способствует повышению его жёсткости, поэтому 30-градусная фаска применяется ограниченно, обычно на впускных клапанах высокофорсированных и спортивных двигателей. В некоторых случаях может применяться двойная фаска. Фаска подвергается шлифовке, а затем плотно притирается к седлу (гнезду). На нижнем (хвостовом) конце стержня клапана выполняются кольцевые проточки, предназначенные для крепления тарелок клапанных пружин, обычно осуществляемого при помощи конических сухарей (реже — поперечной шпилькой или на резьбе). Иногда для повышения срока службы клапана тарелка клапанной пружины оснащается упорным подшипником, допускающим свободное вращение клапана вокруг своей оси при работе двигателя. Ранее на хвостовой части стержня клапана иногда также выполняли кольцевую выточку под предохранительное кольцо, не дающее клапану провалиться в цилиндр, если лопнет его пружина или произойдёт случайное выпадение сухарей при работе двигателя.[4][5]

Клапан, его седло, направляющая втулка, опорная шайба пружин, сдвоенные клапанные пружины и тарелка пружин. Справа вверху показаны различные способы крепления тарелки пружин на стержне клапана — сухарями, поперечной шпилькой и резьбовое.

Клапан, его седло, направляющая втулка, опорная шайба пружин, сдвоенные клапанные пружины и тарелка пружин. Справа вверху показаны различные способы крепления тарелки пружин на стержне клапана — сухарями, поперечной шпилькой и резьбовое. Сёдла (гнёзда) клапанов выполняются либо непосредственно в материале блока цилиндров (у нижнеклапанных моторов) или головки цилиндров, либо в виде запрессованных в них отдельных деталей из легированного чугуна, бронзы или жаростойкой стали (только выпускных клапанов, либо и впускных, и выпускных), иногда с наплавкой износостойкого кобальтового сплава типа сормайт.[4] Обычно седло имеет одну фаску с углом в 45°, или две фаски — верхнюю с углом в 30°, служащую переходом от основной фаски к стенке камеры сгорания, и основную в 45°. Иногда выполняется также нижняя фаска с углом порядка 60°, применение которой снижает сопротивление седла потоку воздуха. Особенное значение имеет проработка формы фаски сёдел впускных клапанов, через которые осуществляет наполнение цилиндров рабочей смесью.[5]

Направляющие втулки клапанов служат для обеспечения их точной посадки в сёдла, изготавливаются из чугуна, алюминиевой бронзы или металлокерамических антифрикционных композиций (бронзографитовой и других). Для уменьшения расхода масла через зазор между направляющей клапана и его стержнем либо на сам стержень клапана одевается маслоотражательный колпачок из маслостойкой резины, либо на его направляющую устанавливается сальник с кольцевой пружинкой (маслосъёмный колпачок).[4][5]

Клапанные пружины обеспечивают закрытие клапана и его плотную посадку в седло, воспринимают усилия, возникающие при работе ГРМ. При сборке клапанного механизма пружина получает предварительную затяжку, величина которой является важным параметром, влияющим на качество работы двигателя. Если пружина в засухаренном состоянии не развивает должного усилия, указанного в технической документации — возникают отставание («подвисание») и подскакивание клапана при его закрытии, нарушающие фазы газораспределения и ухудшающие наполнение цилиндров горючей смесью, из-за чего двигатель не будет развивать полной мощности и не обеспечит паспортных динамических характеристик автомобиля. При полностью закрытом клапане остаточной силы пружины должно хватать для удержания контакта между кулачком распределительного вала и контактирующей с ним деталью ГРМ (толкателем, коромыслом, рокером), что позволяет сохранить заданную конструкторами продолжительность открытия клапана и устранить ударные нагрузки в приводе клапанов, быстро выводящие его из строя. Как правило, клапанные пружины изготавливаются из легированной высокоуглеродистой стали (марганцовистой, кремнемарганцовистой, хромоникелеванадиевой) холодной навивкой с последующими термообработкой и дробеструйным наклёпом для повышения срока службы. Могут быть цилиндрическими или коническими, иметь постоянный или переменный шаг навивки. Для предотвращения износа опорной поверхности головки цилиндров и фиксации пружины под неё подкладываются стальные опорные шайбы.[4][5][6][1]

Иногда применяются по две пружины на клапан, расположенные одна внутри другой, причём наружная и внутренняя пружина имеют разное направление витков для предотвращения заклинивания внутренней пружины витками внешней. Применение таких сдвоенных пружин позволяет несколько уменьшить габариты узла за счёт меньшей общей высоты двух пружин по сравнению с одинарной при том же усилии, а также служит в качестве страховки на случай поломки одной из пружин, тем самым повышая надёжность и безотказность работы двигателя. Также иногда клапанная пружина может устанавливаться не на самом клапане, а в толкателе (пример — дизель ЯАЗ-204).[4]

В очень редких случаях вместо винтовых клапанных пружин могут применяться торсионные в виде работающих на скручивание стержней (некоторые моторы фирмы Panhard, также некоторые мотоциклетные двигатели Honda), плоские, спиральные или витые шпилечные пружины (некоторые мотоциклетные двигатели).

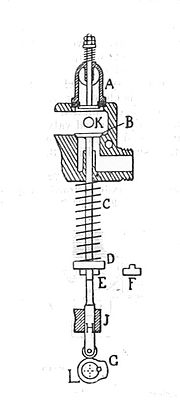

Газораспределительный механизм двигателя начала XX века. Впускной клапан A — автоматически действующий, выпускной В — с приводом от кулачка G распредвала L, осуществляемого через роликовый толкатель H.

Газораспределительный механизм двигателя начала XX века. Впускной клапан A — автоматически действующий, выпускной В — с приводом от кулачка G распредвала L, осуществляемого через роликовый толкатель H. В большинстве случаев в клапанном механизме для управления клапанами используется выполненный из чугуна или легированной стали кулачковый распределительный вал, имеющий опорные шейки, служащие для установки вала в подшипниках его постели, и кулачки с различным профилем, определяющим фазы газораспределения двигателя. Обычно на один цилиндр приходится по два кулачка распределительного вала (один впускной и один выпускной), однако встречаются и иные варианты. Кроме того, распределительных валов может быть более одного. Привод распределительного вала осуществляется от коленчатого вала двигателя, причём у четырёхтактных моторов его частота обращения равна половине частоты обращения коленчатого вала, а у двухтактных — равна ей. Вал вращается в подшипниках скольжения, от осевого смещения удерживается обычно упорными полукольцами из стали, иногда с алюминиевым покрытием на рабочей поверхности, бронзы, антифрикционной металлокерамики или пластмассы.

В двигателях старого выпуска от распределительного вала часто осуществлялся привод других агрегатов двигателя — масляного и топливного насосов, прерывателя-распределителя зажигания, иногда даже стеклоочистителя. На современных двигателях топливный насос имеет электропривод, прерыватель-распределитель отсутствует и полностью заменён на электронную систему управления, а масляный насос обычно приводится непосредственно от коленчатого вала цепью или шестерней.

В двигателях начала XX века иногда могли использоваться автоматически действующие впускные клапана, срабатывающие за счёт перепада давления между атмосферой и разрежением во впускном коллекторе, однако на высоких оборотах они работали неудовлетворительно, и вскоре вышли из употребления (выпускные клапана сохраняли привод от распредвала).[7]

Между кулачками распределительного вала и стержнями клапанов для передачи усилия устанавливаются передаточный звенья, конструкция которых зависит от типа газораспределительного механизма двигателя.

В двигателях с нижним расположением распределительного вала для снятия усилия с его кулачков используются толкатели, установленные в отверстия в блоке цилиндров, выполненные над постелью распредвала. От толкателя усилие может передаваться непосредственно на стержень клапана (в нижнеклапанных моторах) или через приводную штангу на приводящее в действие стержень клапана коромысло, меняющее направление усилия на противоположное (в верхнеклапанных моторах со штанговым приводом клапанов).[5]

Различают толкатели цилиндрические, тарельчатые (грибовидные) и роликовые. У первых двух типов опорная поверхность, находящаяся в контакте с кулачком распредвала, плоская либо сферическая, у роликовых толкателей же в контакте с кулачком распредвала находится ролик из твёрдой стали с высокими противоизносными свойствами, что позволяет значительно увеличить долговечность узла и снизить требования к противозадирным качествам смазочного масла — такая конструкция ранее применялась в основном на дизелях, но начиная с 1980-х годов получила широкое распространение. Толкатель с плоской или сферической опорной поверхностью для предотвращения преждевременного износа должен при работе вращаться вокруг своей вертикальной оси, что при плоской опорной поверхности достигается его смещением относительно оси кулачка, а при сферической — использованием кулачков со скошенной поверхностью.[5]

В дизельных двигателях большого рабочего объёма иногда применяются качающиеся роликовые толкатели, представляющие собой качающийся рычажок с отверстием под ось с одного конца и находящимся в контакте с кулачком распредвала роликом с другого, усилие снимается с расположенной на рычажке сверху стальной пяты, на которую опирается штанга коромысла, что позволяет за счёт наличия у такого толкателя некоего передаточного отношения получить большое усилие, требуемое для привода газораспределительного механизма такого двигателя.[5]

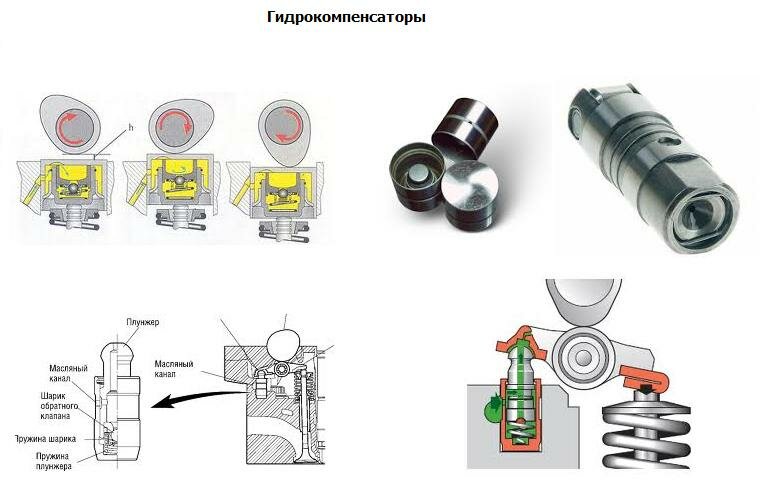

В легковых моторах в толкателях часто размещают гидравлические компенсаторы клапанного зазора, в таком случае толкатели иногда называют гидравлическими. Они обеспечивают постоянн

wikiredia.ru

Клапаны в ДВС - это детали газораспределительного механизма. В современных двигателях клапаны располагаются сверху цилиндров в головке блока (на старых возможно и нижнее расположение). Впускные и выпускные клапаны отличаются друг от друга.

Впускные клапаны, открываясь, пропускают в цилиндры воздух или топливовоздушную смесь (в зависимости от конструкции топливной системы). Воздух внутрь цилиндров засасывает из-за разрежения: поршень, двигаясь вниз, создает в цилиндре пониженное давление, и воздух с улицы стремится внутрь, потому как атмосферное давление снаружи существенно выше. Подробнее об этом читайте в разделе "Система впуска". Закрываясь, впускные клапаны не дают топливовоздушной смеси попасть обратно, когда поршень начинает движение наверх.

Выпускные клапаны, открываясь, пропускают в выпускной коллектор отработавшие газы, а закрываясь, опять же не дают горючей смеси вырваться из камеры сгорания под давлением поршня.

Впускные клапаны открываются в самом конце четвертого такта, когда поршень находится в верхней мертвой точке и собирается идти вниз. Наполнив цилиндры, клапаны закрываются - заканчивается первый такт.

Далее поршень идет наверх, сжимая и нагревая смесь - в это время (второй такт) все клапаны закрыты. Смесь воспламеняется и толкает поршень вниз - это третий такт. Выпускные клапаны открываются в конце третьего такта, когда поршень находится в нижней мертвой точке. Далее, в течение четвертого такта, поршень через выпускные клапаны выталкивает из цилиндра отработавшие газы.

В современных двигателях моменты открытия и закрытия клапанов слегка смещаются для того, чтобы оптимизировать расход топлива на малых оборотах и увеличить мощность на высоких - подробнее об этом можно прочитать в разделе "Системы изменения фаз газораспределения".

knowcar.ru

Категория:

Автомобили и трактора

Детали клапанного механизма газораспределения

Детали клапанного механизма газораспределенияКлапаны служат для периодического открытия и закрытия отверстий, сообщающих впускной или выпускной трубопровод с цилиндром.

Клапан состоит из головки и стержня. Плавный переход от головки к стержню увеличивает прочность клапана, улучшает отвод тепла и уменьшает сопротивление потоку газа.

Форма головки клапана может быть плоской, выпуклой и тюльпанообразной. При этом головке необходимо обеспечить хорошую сопротивляемость короблению, так как температура выпускных клапанов дости— гает 600—850 °С, а впускных — 300— 400 °С. Головка имеет уплотняющую конусную поверхность (фаску), которая обеспечивает центровку клапана при его посадке в седло. Фаска клапана выполняется под углом 30° или 45°.

Клапан с фаской под углом 45° при одинаковом подъеме имеет меньшие проходные сечения, чем клапан с фаской под углом 30°, однако обеспечивает лучшую центровку в седле и большую жесткость головки; поэтому фаску под углом 30° применяют главным образом для впускных клапанов форсированных двигателей. Фаску клапана шлифуют, а затем притирают к седлу. Нижний конец стержня может быть различной формы в зависимости от способа крепления клапанных пружин. Для уменьшения износа торец стержня закаливают или на него надевают защитный каленый колпачок.

Иногда для лучшего охлаждения в стержне выпускного клапана высверливают канал, который частично заполняется натрием. При нагреве натрий плавится и, испаряясь, отнимает тепло от головки клапана, передавая его через направляющую втулку стенкам головки цилиндров. С целью увеличения срока службы выпускного клапана производят жаростойкую наплавку слоем твердого сплава.

Пружина клапана закрепляется на конце стержня клапана чаще всего посредством двух конических сухариков, для которых на стержне сделана выточка. Применение дополнительной промежуточной детали в креплении опорной шайбы втулки сухариков позволяет клапану при работе поворачиваться от вибрации двигателя и усилия коромысла, что уменьшает износ клапана. Поворот возможен ввиду незначительного трения между торцами втулки и шайбы. Для устранения подсоса масла в цилиндр двигателя через зазор между стержнем клапана и втулкой на стержне клапана помещают колпачок из маслостойкой резины.

Рис. 28. Клапан и формы его головок

Рис. 29. Способы крепления клапанных пружин на клапане

Рис. 30. Выпускной клапан и механизм его вращения двигателя ЗИЛ-130: а — Механизм вращения клапана; б — выпускной клапан в сборе

Увеличение срока службы и равномерный износ выпускного клапана двигателя ЗИЛ-130 достигается вращением его при работе двигателя. Для этой цели выпускной клапан снабжен специальным механизмом, который состоит из неподвижного корпуса (рис. 30), установленного на площадке в головке блока и на направляющей втулке клапана, пяти шариков с возвратными пружинами, расположенными по дуге в наклонных углублениях в корпусе, конической дисковой пружины, свободно надетой на выступ корпуса, упорной шайбы, нагруженной клапанной пружиной, и замочного кольца, удерживающего весь механизм в сборе.

При закрытом клапане дисковая пружина внутренней кромкой лежит на заплечике корпуса, а на наружную ее кромку опирается упорная шайба; шарики под воздействием пружины свободно лежат в мелкой части канавок корпуса. По мере открытия клапана усилие клапанной пружины, воздействующей на упорную шайбу, возрастает настолько, что дисковая пружина распрямляется и становится плоской; между ее внутренней кромкой и заплечиком корпуса появляется зазор; при этом усилие клапанной пружины передается на шарики; они перекатываются по наклонному дну канавок, увлекая за собой дисковую пружину и упорную шайбу, а вместе с ними поворачивается на некоторый угол и выпускной клапан с клапанной пружиной. Во время закрытия клапана усилие клапанной пружины уменьшается; дисковая пружина, прогибаясь, садится на заплечик корпуса, освобождает шарики и они под действием возвратных пружин занимают свое первоначальное положение, заклиниваясь между шайбой и наклонной‘Поверхностью корпуса. Клапан при этом не вращается. Установлено, что за каждые сто оборотов коленчатого вала клапан поворачивается на один оборот.

Материалы, применяемые для изготовления клапанов, должны обладать повышенными механическими характеристиками, высокой устойчивостью против износа и коррозии.

Впускные клапаны, имеющие сравнительно невысокие температуры, изготовляют из хромистой, хромованадиевой или хромоникелевой сталей. Выпускные клапаны изготовляют из легированных жаростойких сталей.

Седло клапана у большинства двигателей выполнено непосредственно в головке цилиндров или блок-картере. Чтобы увеличить срок службы и облегчить ремонт, у некоторых двигателей седла клапанов изготовлены в виде вставных колец, которые запрессовываются в головку цилиндров или блок-картеров. Двигатели, головки которых выполнены из алюминиевых сплавов, имеют вставные седла для всех клапанов.

Клапанные седла изготавливают из серых перлитовых или отбеленных чу-гунов; такие седла хорошо противостоят ударной нагрузке и химическому воздействию газов.

Направляющие втулки клапанов обеспечивают точную посадку клапанов в седла. Они запрессовываются в головку цилиндров или блок-картер. Втулки изготовляют обычно из чугуна, реже из алюминиевой бронзы или металлокерамики.

Клапанные пружины служат для закрытия клапанов и плотной посадки их в седла, а также воспринимают инерционные усилия, возникающие при работе механизма газораспределения. Для предотвращения самопроизвольного отрыва закрытого выпускного клапана от седла при такте впуска пружине (при установке ее на место) сообщают предварительную затяжку. Сила пружины при полностью открытом клапане должна быть достаточной для удержания толкателя прижатым к кулачку распределительного вала, сохраняя этим установленную продолжительность открытия клапана.

В некоторых двигателях (ЯМЭ-236, ЯМЭ-238 и др.) устанавливаются две пружины (одна в другой) с различным направлением их витков; этим предотвращается заклинивание витков внутренней ‘пружины витками внешней. Установка двух пружин уменьшает общую их высоту, устраняет возможность возникновения опасного для прочности пружин резонанса и гарантирует большую надежность в работе, так как при поломке одной из пружин клапан будет удерживаться другой.

Рис. 31. Детали механизма газораспределения

Клапанная пружина одним концом упирается в тело блок-картера или головки цилиндров двигателя, другим — в шайбу , соединенную с концом стержня клапана.

Пружины клапанов изготовляют методом холодной навивки и обычно подвергают дробеструйному наклепу для повышения усталостной прочности. Для изготовления пружин используется проволока из высокоуглеродистой марганцовистой; кремнемарганцовистой и хро-моникелеванадиевой стали диаметром 3—5 мм.

Толкатели служат для передачи усилия от кулачков распределительного вала к стержням клапанов или штангами восприятия боковых усилий, возникающих при вращении кулачка.

Применяются следующие виды толкателей: качающиеся роликовые (рис.31, а), роликовые (рис. 31,6), тарельчатые (рис. 31, г, е) и цилиндрические (рис. 31, д). Качающиеся роликовые толкатели применяются преимущественно на дизельных двигателях. Толкатель представляет собой стальной качающийся рычажок, в отверстие которого запрессована бронзовая втулка. Ролик вращается на оси игольчатого подшипника. Сверху в толкатель запрессована стальная пята со сферической поверхностью, на которую опирается пустотелая штанга, передающая движение кромыслу.

Для более равномерного износа толкатель одновременно с прямолинейным движением совершает вращательное, которое (при плоской опорной поверхности толкателя) достигается смещением его оси относительно оси кулачка распределительного вала (см. рис. 31, г), а при сферической опорной поверхности — применением кулачков распределительного вала, имеющих небольшой наклон (см. рис. 31,5, е).

В случае нижнего расположения клапанов в торец толкателя ввернут регулировочный болт (см. рис. 31, е) с контргайкой. Изменением положения этого болта по высоте можно регулировать зазор между клапаном и толкателем.

Кроме толкателя с регулировочным болтом, применяют толкатели с гидравлическим устройством, обеспечивающим автоматическое устранение зазоров и бесшумность работы клапанного механизма.

Направляющими толкателей чаще всего служат отверстия, расточенные непосредственно в блоке цилиндров. В некоторых случаях в эти отверстия запрессовывают направляющие втулки. Иногда эти направляющие привертываются болтами к блоку цилиндров. Толкатели изготовляют из легированных или углеродистых сталей, чугуна, а направляющие втулки также из чугуна.

Штанги служат для передачи усилия от толкателей к коромыслам при верхнем расположении клапанов. Они должны обладать достаточной продольной жесткостью и иметь минимальную массу. В большинстве случаев штанги (рис. 31, в) изготовляют трубчатыми. С обоих концов штанги крепят (напрессовывают или приваривают) наконечники, один из которых (шаровой) опирается на сферическую поверхность толкателя, а другой (в виде сферической чашечки) упирается в шаровую головку регулировочного винта, ввертываемого в коромысло. Шарниры выполняют в форме шара, так как верхний конец штанги при движении описывает дугу с радиусом, равным плечу коромысла.

Материалом для штанги служит сталь или алюминиевый сплав. Наконечники изготовляют из стали, цементируют и закаливают, а их сферическую поверхность полируют.

Коромысло служит для передачи усилия от штанги к клапану. Коромысло (см. рис. 31, в) — это стальной двуплечий рычаг. На коротком его плече имеется отверстие с резьбой, в которое ввертывают винт, фиксируемый гайкой. На конце длинного плеча коромысла имеется утолщение (боек), контактирующее с клапаном. Поверхность бойка термически обрабатывают и шлифуют. В средней части коромысла имеется отверстие с запрессованной втулкой или в ряде случаев игольчатый подшипник. Коромысло устанавливают на пустотелых валиках, закрепленных в стойках. Стойки крепят к головке цилиндров шпильками с гайками. Продольное перемещение коромысел по валику предотвращается распорными пружинами. Внутренняя полость валиков коромысел используется как канал для подвода масла, смазывающего втулки коромысел и трущиеся поверхности регулировочных винтов, штанг и толкателей. Масло к указанным деталям поступает при совпадении отверстий в стенках валиков со сверлениями в коромыслах.

Коромысла изготовляют штамповкой из углеродистых или легированных сталей.

Распределительный вал служит для своевременного открытия и закрытия клапанов. Вал имеет опорные шейки (рис. 32, а), впускные и выпускные кулачки, эксцентрик для привода топливного насоса и шестерню привода масляного насоса и распределителя зажигания. Спереди с помощью шпонки и болта на валу укреплена шестерня привода распределительного вала. Распределительный вал вращается в подшипниках, залитых антифрикционным сплавом и запрессованных в передней и задней стенках и перегородках блок-картера.

Количество кулачков на распределительном валу соответствует удвоенному числу цилиндров двигателя. Кулачки расположены на нем в определенном порядке под разными углами в соответствии с порядком работы цилиндров двигателя. Между шестерней и передней опорной шейкой установлены распорное кольцо и упорный фланец, удерживающий вал от осевых смещений.

Фиксация вала в осевом направлении осуществляется специальными торцовыми ограничителями. У большинства двигателей осевые перемещения ограничиваются упорным фланцем (рис. 32, б), прикрепленным болтами к блок-картеру. Распорное кольцо, зажатое между ступицей шестерни и передней опорной шайбой, толще упорного фланца, что обеспечивает необходимый осевой зазор между торцом шейки и ступицей шестерни.

Распределительные валы изготовляют штамповкой или отливают из углеродистых и легированных сталей или из чугуна. Для увеличения износоустойчивости кулачки и шейки стальных валов подвергают цементации или поверхностной закалке токами высокой частоты, а чугунные — отбеливанию.

Распределительный вал приводится во вращение от коленчатого вала посредством шестерен или бесшумной цепи. В первом случае ведущая шестерня укреплена на переднем конце коленчатого вала и находится в зацеплении с ведомой шестерней распределительного вала. При этом у четырехтактных двигателей шестерня коленчатого вала имеет вдвое меньшее число зубьев, чем шестерня распределительного вала, так как частота вращения распределительного вала должна быть в раза меньше частоты вращения коленчатого вала. У двухтактных двигателей эти шестерни имеют одинаковое число зубьев.

Для большей плавности хода и уменьшения шума шестерни изготовляют с косыми зубьями, причем шестерню коленчатого вала изготовляют стальной, а шестерню распределительного вала — текстолитовой или чугунной.

Количество распределительных шестерен зависит от расстояния между коленчатым и распределительным валами; если оно велико, то привод осуществляется через промежуточную шестерню.

Рис. 32. Распределительный вал и его привод

Рис. 33. Цепной привод распределительного вала двигателя «Москвич-412»: а — привод; б — натяжное устройство

При цепной передаче на концех коленчатого и распределительного валов закрепляют звездочки, соединенные гибкой бесшумной цепью. В последнее время все большее распространение получают передачи к верхнему распределительному валу наружными зубчатыми ремнями, изготовленными из синтетических невытягивающихся материалов.

Для согласования работы узлов и деталей механизма распределительные шестерни или звездочки при сборке должны устанавливаться так, чтобы метки А, нанесенные на них, находились друг против друга.

Рис. 34. Схемы декомпрессионных механизмов

Вдвигателе СМД-14 распределительные шестерни расположены в картере шестерен. Вращение от шестерен (рис. 32, в) коленчатого вала передается промежуточной шестерне, которая свободно вращается на опорном пальце. На ступице шестерни напрессована прямозубая шестерня, которая приводит во вращение шестерню валика масляного насоса. Промежуточная шестерня находится в зацеплении с шестерней распределительного вала и шестерней привода топливного насоса и счетчика моточасов.

От шестерни распределительного вала приводится во вращение шестерня привода гидравлического насоса. Все шестерни (кроме шестерен привода масляного насоса) косо-зубые. Шестерни при сборке устанавливаются по имеющимся на Них меткам К, Р и Т.

Двигатель «Москви ч-412» имеет цепной привод, состоящий из звездочки (рис. 33) коленчатого вала, звездочки распределительного вала и роликовой цепи. Для натяжения цепи привод имеет натяжное устройство, состоящее из зубчатого ролика, расположенного на одном плече двуплечего рычага. Другое плечо этого рычага упирается в плунжер. Рычаг свободно сидит на оси, запрессованной в головку цилиндров. Под действием пружины плунжер через рычаг прижимает ролик к ведомой ветви цепи. Плунжер имеет продольный паз, в который входит сухарь, фиксирующий положение плунжера. Сухарь закреплен болтом. Для уменьшения вибрации ведущей ветви цепь имеет успокоитель из пластмассы.

Читать далее: Декомпрессионный механизм

Категория: - Автомобили и трактора

stroy-technics.ru

Механизм содержит клапан со штоком, возвратную пружину с подшипником, ведомое кольцо (5), закрепленное на упорной тарелке клапана, с концентрической канавкой (7) на внутренней поверхности, подпружиненный толкатель (8) на оси качания (9) кронштейна (10). Рабочий конец толкателя посредством прецизионного узла соединен с роликом (11), помещенным в канавку (7) с возможностью прямого и обратного хода. Прецизионный узел имеет плунжер (12) с роликом (11) на конце и втулку (13) с калиброванным отверстием (15) в донышке, в которую плунжер установлен на пружине (14). Такое выполнение повысит долговечность и безотказность работы механизма. 3 ил.

Изобретение относится к машиностроению, в частности к двигателестроению, а конкретно к конструкциям клапанных механизмов двигателей внутреннего сгорания.

Многие современные типы двигателей внутреннего сгорания (дизелей) содержат в составе выпускных клапанных механизмов устройства для вращения клапана (УВК) различных конструкций. Они предназначены для повышения надежности клапанов клапанных механизмов двигателей внутреннего сгорания. Известно множество их разновидностей.

Известно устройство вращения «Ротокап» (патент США № 2397502, МПК F01L 1/32, публ. 1946 г.). Последующие усовершенствования конструкции этого известного устройства вращения в настоящее время в составе клапанных механизмов используются на некоторых типах судовых дизелей и на дизелях других видов транспорта.

Известные типы УВК «Ротокап» содержат тарельчатую пружину Бельвиля и несколько подпружиненных шариков, расположенных в концентрических канавках переменной глубины, выполненных в корпусе устройства. Пульсирующие повороты клапана, связанного с корпусом УВК, происходят в моменты нажатия клапанного коромысла, т.е. при открывании клапана, когда шарики, сжимая возвратные пружинки, скатываются по углубляющимся концентрическим канавкам, спрямляя коническую пружину Бельвиля. При закрывании клапана шарики под действием возвратных пружинок мгновенно возвращаются в исходное положение. При этом (при закрывании) вращения клапана не происходят, а пружина Бельвиля принимает исходную коническую форму.

Известным устройствам вращения «Ротокап» присущи ряд недостатков, обуславливающих недостатки клапанных механизмов двигателей. Они сложны по своему устройству, трудоемки и дороги в изготовлении, не подлежат регулировке, имеют практически нулевую ремонтопригодность и низкую надежность. Их работа лишь в малой степени улучшает условия работы выпускного клапана: за счет вращения в периоды открывания клапана выравнивается температурное поле клапанной тарелки, предотвращается ее коробление, а также улучшаются условия смазки штока клапана во втулке, уменьшается его износ, предотвращаются зависания. Технический эффект использования в составе клапанного механизма двигателя известного УВК «Ротокап» имеется лишь при работе дизелей на легких сортах топлива. Однако при работе на средне- и высоковязких мазутах известные УВК неэффективны, т.к. они не устраняют в этих случаях главных причин частых отказов и прогораний выпускных клапанов двигателей внутреннего сгорания - интенсивных отложений. Они не уменьшают при таком использовании слоя нагара на рабочих поверхностях клапана и седла и поэтому не снижают интенсивную натрий-ванадиевую коррозию, происходящую на них.

Эти недостатки частично устранены в составе известного клапанного механизма для двигателя внутреннего сгорания путем использования в нем устройства для вращения клапана газораспределения храпового типа (см. а.с. СССР № 1104308, МПК F01L 1/32, 1984 г.) Этот известный клапанный механизм для двигателя внутреннего сгорания является наиболее близким техническим решением заявляемому.

Известный клапанный механизм для двигателя внутреннего сгорания содержит тарельчатый клапан со штоком в направляющей втулке, размещенной в крышке цилиндра двигателя, возвратную пружину клапана, опирающуюся на упорный шарикоподшипник, размещенный на крышке цилиндра двигателя, а над ней - упорную тарелку клапана, жестко соединенную со штоком клапана фиксирующими сухариками, а также включает устройство вращения клапана храпового типа, содержащее ведомое косозубое храповое колесо, закрепленное на упорной тарелке клапанной пружины, -ведомая часть - и находящийся с ним в непосредственном зацеплении стержневой подпружиненный толкатель с осью качания, закрепленной на кронштейне, прикрепленном к крышке цилиндра двигателя. Свободный рабочий конец толкателя имеет спрофилированный по зубу храпового колеса упорный зуб треугольного профиля - ведущая часть.

В работе вращение клапана производится за счет чередующихся ударно-толчковых воздействий упорного зуба толкателя последовательно на зубья храпового колеса при каждом закрывании клапана. При открывании клапана он вместе с упорной тарелкой пружины и храповым колесом опускается и упорный конец подпружиненного толкателя перескакивает на следующий зуб храпового колеса. При закрывании клапана зуб толкателя, перемещаемый по дуге в исходное верхнее положение, толчкообразно воздействует на очередной зуб и заставляет поворачиваться храповое колесо и, следовательно, жестко соединенный с ним (через упорную тарелку пружины и ее фиксирующие на штоке клапана сухарики) сам клапан, причем на угол, кратный числу зубьев храпового колеса. Чередующиеся пульсирующие повороты клапана, происходящие в периоды его опускания на седло, осуществляют процесс самоприработки, самообновления, постоянной полировки рабочих поверхностей клапана и седла, сброс с них излишков оседающего нагара, оставляя лишь тончайший активный слой, предотвращающий натрий-ванадиевую коррозию. Непрерывное вращение клапана в одну сторону еще и выравнивает температуру в клапанной тарелке, предотвращая коробление тарелки клапана, а также зависание клапана во втулке.

Известный клапанный механизм для двигателя внутреннего сгорания может быть использован на мало- и среднеоборотных (до 600 об/мин) судовых дизелях, работающих на средне- и высоковязких мазутах. Однако у 4-тактных двигателей с частотой вращения коленвала достаточно высокой - до 600 об/мин - совершается 300 двойных ходов выпускного клапана в минуту, т.е. происходит по 5 динамичных толчков в секунду толкателя по зубьям храпового колеса, т.о. более 400000 толчков за сутки работы. Опыт эксплуатации и проведенные исследования показали, что при такой высокой оборотности двигателя использование известной зубчатой храповой муфты в составе известного клапанного механизма является предельным. Усталостные напряжения, возникающие в упорном зубе толкателя известного механизма, ограничивают его (зуба) и механизма в целом долговечность. На современных же форсированных по оборотности двигателях известный клапанный механизм для двигателя внутреннего сгорания храпового типа использования практически не нашел из-за снижения показателей долговечности.

Технической задачей, на которую направлено заявляемое изобретение, является устранение данных недостатков, а именно повышение долговечности и безотказности клапанного механизма для двигателя внутреннего сгорания при безусловном сохранении его известных достоинств в улучшении условий работы механизма в высокодинамичных режимах работы двигателя. Это, в свою очередь, позволит расширить область использования создаваемых более надежных клапанных механизмов для двигателя внутреннего сгорания за счет применения их на современных двигателях повышенной и высокой оборотности.

Поставленная техническая задача достигается тем, что в известном клапанном механизме для двигателя внутреннего сгорания, содержащем тарельчатый клапан со штоком в направляющей втулке, размещенной в крышке цилиндра двигателя, возвратную пружину, опирающуюся на упорный шарикоподшипник, размещенный на крышке цилиндра двигателя, а над ней - упорную тарелку пружины, жестко соединенную со штоком клапана фиксирующими сухариками, и устройство вращения клапана, включающее ведущую и ведомую части, первая из которых содержит стержневой подпружиненный толкатель со свободным рабочим концом и осью качания, неподвижно закрепленной на кронштейне, установленном на крышке цилиндра двигателя, а вторая часть содержит ведомое кольцо с контактной поверхностью, закрепленное на упорной тарелке пружины, в отличие от него в заявляемом на внутренней поверхности ведомого кольца выполнена концентрическая канавка, и контактная поверхность образована этой канавкой. Свободный рабочий конец стержневого толкателя посредством прецизионного узла соединен с роликом, помещенным в концентрическую канавку ведомого кольца с возможностью прямого и обратного хода. Прецизионный узел выполнен в виде пары из плунжера и втулки с донышком. Причем плунжер установлен во втулку на разжимающейся пружине, а на его конце закреплен упомянутый ролик. При этом втулка жестко закреплена на свободном конце данного подпружиненного толкателя, а в ее донышке выполнено сквозное калиброванное отверстие для оптимизации перепада давлений дросселируемого воздуха в надплунжерном пространстве при прямом и обратном ходе ролика.

Поставленная техническая задача достигается заменой жесткого вида зацепления с ударным характером взаимодействия силовых элементов храповой зубчатой муфты на мягкое фрикционное перекатывание ведущего элемента - ролика по ведомому элементу - концентрической канавке ведомого кольца, при котором возникновение чрезмерных напряжений в элементах устройства исключается.

Так, в заявляемом клапанном механизме ведомая часть устройства выполнена в виде ведомого кольца с концентрической канавкой на его внутренней поверхности, и контактная поверхность образована этой канавкой. Это кольцо жестко закреплено на упорной тарелке возвратной пружины клапана, жестко соединенной с его штоком через фиксирующие сухарики. Стержневой подпружиненный толкатель воздействует на ведомую часть устройства не непосредственным образом, а через посредство ролика, перекатывающегося по канавке ведомого кольца. Связь ролика со стержневым подпружиненным толкателем осуществляется через прецезионный узел, выполненный в виде пары из плунжера и втулки и закрепленный на свободном рабочем конце стержневого подпружиненного толкателя. В его втулке выполнено сквозное калиброванное отверстие, предназначенное для оптимизации перепада давлений дросселируемого через это отверстие в надплунжерном пространстве воздуха при прямом и обратном ходе ролика. За счет этого в надплунжерном пространстве при сбегающем движении ролика по кольцу создается разрежение, а при набегающем движении - повышенное давление воздуха. В работе это создает различные по величине усилия прижатия ролика к ведомому кольцу при его движении в прямом и обратном направлениях, вследствие чего происходит поступательное вращение жестко скрепленного с ведомым кольцом через фиксирующие сухарики самого клапана, причем только в одном направлении - при его закрывании. (Используется известный принцип вращения обруча «Хула-Хуп»). Поскольку устройство вращения, входящее в состав заявляемого клапанного механизма, не содержит деталей, испытывающих при его работе высокодинамичных ударных, крутильных и изгибающих нагрузок, а взаимодействие силовых деталей устройства вращения, особенно в момент закрывания клапана, носит мягкий, гармонизированный характер, то показатели надежности устройства вращения улучшаются, достигают достаточно высоких значений, а известные его достоинства в улучшении условий работы в высокодинамичных режимах работы двигателей в силу наличия общности признаков с прототипом сохраняются. Следовательно, повышается надежность всего клапанного механизма в целом. Таким образом достигается поставленная техническая задача, а именно повышение долговечности и безотказности силовых элементов клапанного механизма для двигателя внутреннего сгорания при сохранении его известных достоинств улучшения условий работы механизма в высокодинамичных режимах работы двигателей. Это позволяет эффективно использовать заявляемый клапанный механизм на двигателях высокой оборотности и достигать эффекта самообновления выпускных клапанов при работе на любых сортах топлива, что весьма существенно.

На фиг.1 изображен клапанный механизм для двигателя внутреннего сгорания в сборе, вид сбоку в положении открытого клапана.

На фиг.2 - вид сверху в том же положении клапана.

На фиг.3 - фрагмент устройства вращения клапана в двух крайних положениях ролика на ведомом кольце.

Заявляемый клапанный механизм для двигателя внутреннего сгорания содержит тарельчатый клапан 1 со штоком 2, возвратную пружину 3 клапана с расположенным под ней упорным шарикоподшипником 4. Клапанный механизм содержит также устройство вращения клапана, состоящее из ведущей и ведомой частей. Ведомая часть устройства представляет собой ведомое кольцо 5, закрепленное на упорной тарелке 6 возвратной пружины с выполненной на его внутренней поверхности концентрической канавкой 7. Ведущая часть содержит стержневой подпружиненный толкатель 8 с осью качания 9, которая неподвижно установлена на кронштейне 10. Свободный рабочий конец стержневого подпружиненного толкателя 8 посредством прецизионного узла соединен с роликом 11, который помещен в концентрическую канавку 7 ведомого кольца 5, которая является контактной поверхностью, сопрягаемой с роликом 11, причем ролик 11 имеет возможность прямого и обратного хода (перекатывания) по канавке 7. Прецизионный узел выполнен в виде пары (фиг 2) из плунжера 12 и втулки 13, в которую на разжимающейся пружине 14 установлен плунжер 12 с закрепленным на его конце роликом 11 и которая имеет в донышке сквозное калиброванное отверстие 15. Причем втулка 13 жестко закреплена на свободном рабочем конце толкателя 8. Кроме того, заявляемый механизм включает: на фиг.1 позицией 16 обозначено седло клапана 1 в крышке цилиндра 17 двигателя и позицией 18 - опорный конец традиционного рычажного коромысла клапанного привода, сопряженный с подпятником 19 штока 2 клапана с тепловым зазором (не показано), установленным на торце штока клапана 1. Шток 2 клапана 1 расположен в его направляющей втулке 20, размещенной в крышке цилиндра 17 двигателя, на которой установлены также кронштейн 10 стержневого подпружиненного толкателя 8 и упорный шарикоподшипник 4 возвратной пружины 3 клапана 1. Причем упорная тарелка 6 возвратной пружины 3 клапана жестко соединена с его штоком 2 посредством фиксирующих сухариков 21.

Клапанный механизм для двигателя внутреннего сгорания работает следующим образом. При работе двигателя открытие и закрытие клапана 1 под действием коромысла 18, надавливающего на шток клапана 2, и возвратной пружины 3 производится традиционным путем и энергия вращения клапана в момент его закрывания исходит от движения этих же деталей. Легкость вращательных движений клапана со штоком обеспечивается установленным на крышке цилиндра двигателя упорным шарикоподшипником, расположенным под возвратной пружиной 3 тарелки клапана. При этом циклические пульсирующие повороты его вращения осуществляются только в процессе посадки клапана 1 на его седло 16, а в периоды подъема клапана с седла повороты не происходят. Работа клапанного механизма разделяется на два периода, связанные с периодом открывания клапана и периодом его закрывания. В первом периоде - периоде открывания клапана - под воздействием коромысла 18, надавливающего на шток 2 с его сухариками 21, упорная тарелка 6, ведомое кольцо 5 вместе с роликом 11 и прецизионным узлом толкателя 8 перемещаются вниз. При этом ролик 11 описывает траекторию сложного движения и, помимо траектории вниз, он за счет толкателя 8 перекатывается по концентрической канавке 7 кольца слева направо (фиг 3). Под действием разжимающейся пружины 14 происходит частичное выдвижение плунжера 12 из втулки 13. Высокодинамичное движение прецизионно выполненного плунжера, происходящее за сотые доли секунды, вызывает разрежение в надплунжерном пространстве втулки 13, несмотря на подтекание дросселируемого воздуха через ее калиброванное отверстие 15. За счет этого при сбегающем ходе ролика 11 его силовое воздействие на ведомое кольцо 5 минимизируется. Это воздействие не в состоянии преодолеть суммарную силу сопротивления вращения: трений в подшипнике 4, в парах трения «шток клапана - его направляющая втулка» и «опорный конец рычажного коромысла 18 - подпятник 19 штока клапана», в связи с чем ролик 11 свободно скатывается по канавке 7, не приводя во вращение ведомое кольцо 5 и связанный с ним клапан 1 при его открывании. Затем после выдержки паузы - основной фазы газовыхлопа цилиндра двигателя - начинается второй период работы клапанного механизма - период закрывания клапана, когда коромысло 18 на подпятнике 19 освобождает клапан 1, и пружина 3 возвращает его и ведомое кольцо 5 в исходное верхнее положение. При этом прецизионный узел, движущийся со свободным концом стержневого подпружиненного толкателя 8 по дуге, перемещает теперь ролик 11 по этой канавке ведомого кольца 5 влево до того момента, пока клапан 1 не сядет на свое седло 16 и его осевое перемещение закончится. При этом движении происходит сжатие пружины 14 и воздуха в надплунжерном пространстве втулки 13, и их суммарная сила дополняет упорное воздействие стержневого подпружиненного толкателя 8 на ролик 11. Усиленное воздействие движущегося по восходящей траектории ролика 11 на ведомое кольцо 5, преодолевая указанные силы сопротивления, поворачивают его и вместе с ним закрывающийся, садящийся на седло клапан. (Здесь работает известный принцип вращения обруча «Хула-Хуп»). При этом диаметр сквозного калиброванного отверстия 15 - это регулировочный параметр для установки необходимой частоты вращения клапана, от его величины зависит создаваемый градиент сил прижатия перекатывающегося по канавке ролика в прямом и обратном направлениях.

Изложенный характер движений клапана обеспечивает при его посадке на седло процессы очистки от патогенного нагара, непрерывного самообновления и самополировки рабочих поверхностей (фасок) клапана и седла. При этом полирующим средством здесь становится сама образующаяся тончайшая активная прослойка сажи, всегда присутствующая между клапаном и седлом. Таким естественным путем, без применения дополнительных средств, технологий и затрат формируется трибосопряжение рабочих фасок, характеризующееся высоким классом чистоты и максимальным коэффициентом контактной теплоотдачи от клапана в крышку цилиндра двигателя. Это и обеспечивает наилучшую работоспособность трибосопряженного клапана, постоянно находящегося в таком состоянии и имеющего минимальный трибоизнос фасок.

Использование заявляемого клапанного механизма в качестве газовыпускного органа среднеоборотного двигателя внутреннего сгорания, в особенности при его работе на средне- и высоковязких сортах топлива, позволит перевезти этот орган из разряда недостаточно надежных узлов в число высоконадежных. Отличительным положительным свойством заявляемого клапанного механизма является достаточно высокая надежность и долговечность его главной составной части - устройства вращения клапана, что главным образом и приводит к существенному повышению надежности всего клапанного механизма в целом независимо от оборотности двигателя и сорта используемого топлива. Достигается же это, как изложено, применением мягкой безударной связи ведущей части с ведомой посредством установки между ними прецизионного узла с роликом на конце его подпружиненного плунжера, перекатывающегося по канавке ведомого кольца, воздействуя на последнее разными по величине усилиями на прямом и обратном ходу.

Клапанный механизм для двигателя внутреннего сгорания, содержащий тарельчатый клапан со штоком в направляющей втулке, размещенной в крышке цилиндра двигателя, возвратную пружину, опирающуюся на упорный шарикоподшипник, размещенный на крышке цилиндра двигателя, а над ней - упорную тарелку пружины, жестко соединенную со штоком клапана фиксирующими сухариками, и устройство вращения клапана, включающее ведущую и ведомую части, первая из которых содержит стержневой подпружиненный толкатель со свободным рабочим концом и осью качания, неподвижно закрепленной на кронштейне, установленном на крышке цилиндра двигателя, а вторая часть содержит ведомое кольцо с контактной поверхностью, закрепленное на упорной тарелке пружины, отличающийся тем, что на внутренней поверхности ведомого кольца выполнена концентрическая канавка, и контактная поверхность образована этой канавкой, свободный рабочий конец стержневого толкателя посредством прецизионного узла соединен с роликом, помещенным в концентрическую канавку ведомого кольца с возможностью прямого и обратного хода, прецизионный узел выполнен в виде пары из плунжера и втулки с донышком, причем плунжер установлен во втулку на разжимающейся пружине, а на его конце закреплен упомянутый ролик, втулка жестко закреплена на свободном конце данного подпружиненного толкателя, а в ее донышке выполнено сквозное калиброванное отверстие для оптимизации перепада давлений дросселируемого воздуха в надплунжерном пространстве при прямом и обратном ходе ролика.

www.freepatent.ru

Система привода клапанов газораспределительного механизма

Система привода клапанов газораспределительного механизма В зависимости от расположения клапанов относительно цилиндров двигатели делятся на верхнеклапанные (с их расположением в головке цилиндров) и нижнеклапанные. Для отечественных автомобилей нижнеклапанные двигатели применялись в моделях 1940-60 гг.

Их основные недостатки: меньший коэффициент наполнения, ограниченная степень сжатия.

У верхнеклапанных автомобильных двигателей с номинальной частотой вращения до 5000-5500 об/мин распределительный вал устанавливался в блоке цилиндров (нижнее расположение) или в картере в развале между цилиндрами. Привод клапанов производился толкателями, штангами и коромыслами.

Недостаток такого привода: повышенная масса поступательно движущихся частей, возникновение колебаний в системе привода. Все это ограничивало максимально допустимую частоту вращения. Поэтому распределительные валы современных высокооборотных двигателей легковых автомобилей располагаются в головках цилиндров. Привод распределительного вала (или двух, а иногда и четырех валов и пяти) осуществляется шестернями, цепью, зубчатым ремнем.

Привод шестернями применяется преимущественно в старых моделях двигателей при расположении распределительного вала в блоке цилиндров или в двигателях с V-образным расположением цилиндров.

Основные недостатки: усложнение конструкции, увеличение момента инерции, высокий уровень шума, особенно после большого пробега. Для снижения уровня шума шестерню распределительного вала выполняют из пластмассы. Зацепление делается с косым зубом и по возможности с малым модулем.

На большинстве автомобильных двигателей используется привод одной или несколькими однорядными или двухрядными втулочно-роликовыми цепями или зубчатыми ремнями. Привод цепью более надежный, хотя и несколько более шумный, чем привод зубатым ремнем. Конструкция двигателя с приводом зубчатым ремнем упрощается, т.к. не требуется смазки и появляется возможность использования его для привода внешних агрегатов (насоса охлаждающей жидкости, генератора компрессора кондиционера и др.). Несмотря на использование в зубчатых ремнях синтетических материалов со стекловолоконным или проволочным кордом, недостатком привода зубчатым ремнем, является необходимость менять ремни через заданный пробег (обычно 50-100 тыс. км). При износе сальника распределительного вала масло попадает на зубчатый ремень, что приводит к его выходу из строя. Кроме того, бывают случаи обрыва ремня из-за попадания в привод посторонних предметов.

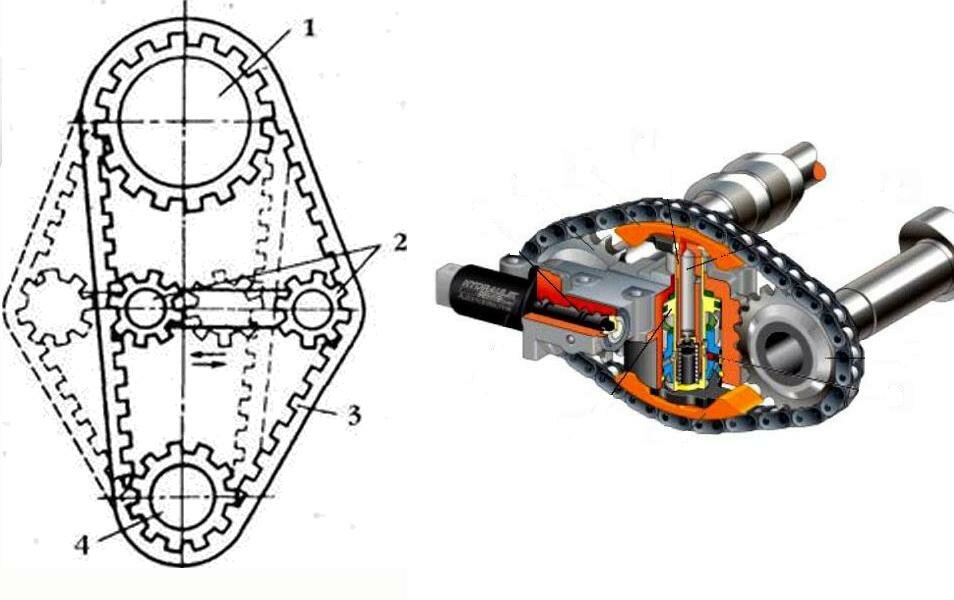

Системы привода распределительного вала (валов) зубчатым ремнем или цепью оснащаются натяжителем с механическим или гидравлическим приводом для компенсации производственных отклонений и износа в процессе эксплуатации. Натяжители цепей выполняются в виде пластмассового башмака или с натяжными звездочками или роликами. С цепью предотвращения колебаний на участках ведущих участков цепи устанавливаются успокоители, как правило, из пластмассы.

В зависимости от количества клапанов и их расположения выбирается конструкция системы привода. При однорядном параллельном расположении клапанов их привод осуществляется непосредственно через толкатель, либо рычаг (рокер). При двухрядном расположении клапанов и одном распределительном вале привод клапанов выполняется обычно при помощи коромысел. Для повышения наполнения в широком диапазоне частот вращения коленчатого вала двигатели оснащаются системами с изменяемыми фазами газораспределения (в основном с изменением фаз впускного клапана).

Существуют следующие способы изменения фаз газораспределения:

Система управления газораспределением с изменением длины набегающей ветви ремня: 1,4 — зубчатые шестерни; 2 — зубчатые звездочки; 3 — зубчатый ремень с натяжной звездочкой, изменяющей длину ведущего участка цепи — при помощи муфты с винтовыми шлицами или зубьями, связанной с ведомой звездочкой распределительного вала;— при помощи муфты с роторным механизмом, поворачивающим распределительный вал относительно ведомой звездочки;— трехрокерным механизмом (Honda), позволяющим изменять продолжительность открытия клапана, с отключаемым рокером.

— при помощи муфты с винтовыми шлицами или зубьями, связанной с ведомой звездочкой распределительного вала;— при помощи муфты с роторным механизмом, поворачивающим распределительный вал относительно ведомой звездочки;— трехрокерным механизмом (Honda), позволяющим изменять продолжительность открытия клапана, с отключаемым рокером.

Существуют механизмы для изменения высоты подъема клапана. Оригинальный механизм привода создан фирмой БМВ у 4-х и 8-ми цилиндровых двигателей для регулирования фаз газораспределения, высоты подъема впускных клапанов, а также длины впускных каналов.

Схема управления фазами газораспределения, высотой подъема впускных клапанов и длиной впускных каналов на двигателе BMW Walvetronic

Схема управления фазами газораспределения, высотой подъема впускных клапанов и длиной впускных каналов на двигателе BMW Walvetronic

При повороте электромотором эксцентрикового вала изменяется угол наклона нижней рабочей поверхности промежуточного рычага. При набегании кулачка на средний ролик этого рычага изменяется ход рокера и соответственно, ход клапана. Снижение наполнения цилиндров и соответственно, мощности двигателя, достигается уменьшением высоты подъема впускных клапанов от 9,7 мм до необходимой величины (0,5-2,0 мм на малых нагрузках и холостом ходу). При малой высоте подъема клапана, кроме снижения потерь на газообмен, повышаются скорости прохождения смеси через клапанную щель до критических. Это улучшает смесеобразование, снижаются механические потери на привод клапанного механизма, шум двигателя, износ деталей. В случае регулирования мощности высотой подъема клапана нет затрат времени на заполнение ресивера и впускных патрубков, а соответственно, ошибок в показаниях датчика расхода воздуха в начальный период разгона автомобиля. Время срабатывания механизма — 300 мс. Получаемый эффект по экономии расхода топлива достигает 14%, кроме того, удается обеспечить выполнение перспективных норм токсичности Евро-4. Существенно улучшаются и динамические качества автомобиля.

Профиль кулачка и величина теплового зазора для предотвращения стука выбираются таким образом, чтобы момент касания кулачка толкателя или рычага привода при любом тепловом режиме соответствовал зоне минимальных ускорении. На тихоходных двигателях профиль кулачка выполнялся по двум или трем дугам окружности. Для современных быстроходных двигателей существуют методики выбора безударного профиля кулачка с учетом обеспечения надежной работы газораспределительного механизма при максимальных частотах вращения. В некоторых двигателях кулачки распредвалов делаются с несимметричным профилем.

Профиль кулачка и величина теплового зазора для предотвращения стука выбираются таким образом, чтобы момент касания кулачка толкателя или рычага привода при любом тепловом режиме соответствовал зоне минимальных ускорении. На тихоходных двигателях профиль кулачка выполнялся по двум или трем дугам окружности. Для современных быстроходных двигателей существуют методики выбора безударного профиля кулачка с учетом обеспечения надежной работы газораспределительного механизма при максимальных частотах вращения. В некоторых двигателях кулачки распредвалов делаются с несимметричным профилем.

Клапанные пружины выбираются расчетом так, чтобы в зоне отрицательных ускорений обеспечивали необходимый запас суммарных усилий пружин для безопасной работы клапанного механизма. Стремление повысить мощностные показатели двигателей ограничивалось возможностями привода клапанного механизма. Для расширения этих возможностей требовалось увеличение усилия клапанных пружин, что приводило к повышенному износу пар трения и увеличению механических потерь. Кроме того, в результате резонансных явлений в клапанных пружинах нарушалась работа всего механизма.

Клапанные пружины выбираются расчетом так, чтобы в зоне отрицательных ускорений обеспечивали необходимый запас суммарных усилий пружин для безопасной работы клапанного механизма. Стремление повысить мощностные показатели двигателей ограничивалось возможностями привода клапанного механизма. Для расширения этих возможностей требовалось увеличение усилия клапанных пружин, что приводило к повышенному износу пар трения и увеличению механических потерь. Кроме того, в результате резонансных явлений в клапанных пружинах нарушалась работа всего механизма.

После посадки в седло клапан один или два раза подпрыгивает, что резко снижает наполнение цилиндров. Для смещения зоны резонансных колебаний пружины в сторону повышенных частот вращения они выполняются с переменным шагом или внутри основной пружины устанавливается пружина из плоской ленты, выполняющая функцию демпфера. Чтобы обеспечить работу системы газораспределения без клапанных пружин, разработаны различные варианты систем принудительного открытия и закрытия клапанов, так называемые десмодромные механизмы. Открытие и закрытие клапана производится со значительно большими ускорениями, что позволяет значительно увеличить «время-сечение» открытого состояния клапана и, следовательно, повысить наполнение на высоких частотах вращения. При работе десмодромного механизма двигателя Mercedes-Benz на режиме 10 ООО об./мин максимальные положительные ускорения клапана достигают значений 17 ООО м/с2, а отрицательные — 8000 м/с2, что в пять-девять раз больше

Десмодромный механизм газораспределения двигателя Mercedes-Benz тина GP:

соответствующих ускорений у обычных газораспределительных механизмов. Существуют и другие варианты десмодромных механизмов. Основной проблемой при создании этих механизмов является обеспечение компенсации зазоров, образующихся при износе, что ограничивает применение их для автомобилей массового производства.

соответствующих ускорений у обычных газораспределительных механизмов. Существуют и другие варианты десмодромных механизмов. Основной проблемой при создании этих механизмов является обеспечение компенсации зазоров, образующихся при износе, что ограничивает применение их для автомобилей массового производства.

Регулирование теплового зазора.

В системе привода клапана должен сохраняться так называемый тепловой зазор. При максимальной мощности температура выпускного клапана доходит до 750-850 "С, в то время как температура остальных деталей головки цилиндра двигателей с жидкостным охлаждением не превышает 100-120 °С. Стержень клапана удлиняется на большую величину, чем остальные детали головки, при этом тепловой зазор уменьшается. Если при перегреве клапана (например, из за позднего зажигания), износе седла и фаски клапана или неправильной регулировке зазора нарушится герметичность и прижатие клапана к седлу, то произойдет прогар клапана. Профиль кулачка и величина теплового зазора для предотвращения стука выбираются таким образом, что бы момент касания кулачка толкателя или рычага привода при любом тепловом режиме соответствовал зоне минимальных ускорений.

На практике тепловой зазор двигателей с жидкостным охлаждением определяется при помощи плоского щупа. При этом приходится учитывать конструктивные особенности двигателя, износ контактирующих поверхностей и др. Наименьшую массу поступательно движущихся частей удается добиться в приводе клапана от кулачка непосредственно через толкатель. В этом случае регулирование теплового зазора осуществляется путем замены цилиндрических вставок для всех клапанов. При износе контактных поверхностей фактический тепловой зазор получается больше замеренного плоским щупом. Поэтому наиболее точным способом является замер зазора специальным приспособлением с использованием индикатора.  Для исключения необходимости проверки и реагирования теплового зазора, а также предотвращения прогара клапана при износе седел и фасок клапанов большинство современных двигателей оборудуются системой автоматического регулировании теплового зазора. В случае привода клапана при помощи рычага в его опоре делается гидравлический регулируемый элемент. В двигателях с приводом через толкатель его выполняют с гидравлическим компенсатором теплового зазора (гидротолкатель). Гидротолкатели применяются на двигателях с нижним расположением распредвала со штанговым приводом и на двигателях с непосредственным приводом от распределительного вала. Масло из системы смазки подается сначала во внутреннюю полость толкателя, а затем через шариковый или пластинчатый клапан во внутреннюю полость между наружным и внутренним плунжером. Под давлением масла толкатель прижимается к кулачку. При набегании кулачка на толкатель внутри плунжерной пары создастся высокое давление, обеспечивая открытие клапана. После длительной остановки двигателя масло из гидротолкателя открытого клапана вытекает, что после пуска приводит к стуку клапанов в течение нескольких секунд. При сильном износе плунжерных пар в гидравлических толкателях или упорах рычага привода время работы со стуком клапанов увеличивается. В случае попадания в масло воздуха (при вспенивании масла) находящийся внутри толкателя воздух выдавливается и не нарушает работу толкателя.