Твердое ракетное топливо представляет собой твёрдое вещество (смесь веществ), которое способно гореть без воздуха и при этом выделять много газообразных соединений, разогретых до высокой температуры. Такие составы используют для создания реактивной тяги в двигателях ракет.

Ракетное топливо используется как источник энергии для ракетных двигателей. Кроме твердого горючего, существуют ещё гелеобразные, жидкие и гибридные аналоги. У каждой разновидности горючего имеются свои преимущества и недостатки. Жидкие топлива бывают однокомпонентными и двухкомпонентными (горючее + окислитель). Гелеобразные топлива представляют собой составы, загущенные до состояния геля с помощью органических кислот. Гибридные топлива - это системы, которые включают в себя твердое горючее и жидкий окислитель.

Ракетное топливо используется как источник энергии для ракетных двигателей. Кроме твердого горючего, существуют ещё гелеобразные, жидкие и гибридные аналоги. У каждой разновидности горючего имеются свои преимущества и недостатки. Жидкие топлива бывают однокомпонентными и двухкомпонентными (горючее + окислитель). Гелеобразные топлива представляют собой составы, загущенные до состояния геля с помощью органических кислот. Гибридные топлива - это системы, которые включают в себя твердое горючее и жидкий окислитель.

Первые разновидности ракетного горючего были именно твердыми. В качестве рабочего вещества применялся порох и его аналоги, которые использовались в военном деле и для создания фейерверков. Сейчас эти соединения применяются лишь для изготовления небольших модельных ракет, как ракетное топливо. Состав позволяет запускать небольшие (до 0,5 м) ракеты на несколько сотен метров в высоту. Двигателем в них выступает маленький цилиндр. Он начинен твердой горючей смесью, которая поджигается раскаленной проволокой и горит всего несколько секунд.

Ракетное топливо твердого типа чаще всего состоит из окислителя, горючего и катализатора, позволяющего поддерживать стойкое горение после воспламенения состава. В исходном состоянии данные материалы порошкообразные. Чтобы сделать из них ракетное топливо, необходимо создать плотную и однородную смесь, которая будет гореть долго, ровно и непрерывно. В твердотопливных двигателях ракет используются: нитрат калия в качестве окислителя, древесный уголь (углерод), как горючее, и сера, как катализатор. Это состав черного пороха. Второй комбинацией материалов, которые применяются, как ракетное топливо являются: бертолетова соль, алюминиевая или магниевая пудра и хлорат натрия. Данный состав называют ещё белым порохом. Твердые горючие наполнители для военных ракет подразделяются на баллиститные (нитроглицериновые спрессованные пороха) и смесевые, которые применяют в форме канальных шашек.

Ракетное топливо твердого типа чаще всего состоит из окислителя, горючего и катализатора, позволяющего поддерживать стойкое горение после воспламенения состава. В исходном состоянии данные материалы порошкообразные. Чтобы сделать из них ракетное топливо, необходимо создать плотную и однородную смесь, которая будет гореть долго, ровно и непрерывно. В твердотопливных двигателях ракет используются: нитрат калия в качестве окислителя, древесный уголь (углерод), как горючее, и сера, как катализатор. Это состав черного пороха. Второй комбинацией материалов, которые применяются, как ракетное топливо являются: бертолетова соль, алюминиевая или магниевая пудра и хлорат натрия. Данный состав называют ещё белым порохом. Твердые горючие наполнители для военных ракет подразделяются на баллиститные (нитроглицериновые спрессованные пороха) и смесевые, которые применяют в форме канальных шашек.

Твердотопливный ракетный двигатель работает следующим образом. После воспламенения топливо начинает гореть с заданной скоростью, выбрасывая через сопло горячее газообразное вещество, что обеспечивает тягу. Горючее в двигателе горит, пока не кончится. Поэтому остановить процесс и выключить двигатель невозможно, пока наполнитель не сгорит до конца. Это один из серьезных минусов твердотопливных двигателей, по сравнению с другими аналогами. Однако в настоящих космических баллистических носителях твердотопливные материалы применяются только на начальном этапе полета. На следующих этапах используются другие типы ракетного горючего, поэтому недостатки твердотопливных составов существенной проблемы не представляют.

fb.ru

Топливо для жидкостных ракетных двигателей, применяемых в составе космических разгонных блоков и ступеней ракетоносителей, содержит горючее на основе метана и окислитель, при этом в качестве горючего используется смесь метана и этилена с мольным содержанием метана от 5 до 25%. Применение предлагаемого топлива на ракетоносителях среднего класса с общим запасом топлива 300 т позволит снизить массу конструкции ракетоносителя по сравнению с применением топлива метан + кислород на ~2%, что эквивалентно увеличению массы выводимого полезного груза на ~ 6,5%. По сравнению с использованием топлива керосин + кислород масса выводимого полезного груза увеличится на ~ 7,5%.

Предлагаемое топливо предназначено для использования в жидкостных ракетных двигателях (ЖРД), применяемых в составе космических разгонных блоков (РБ) и ступеней ракетоносителей (РН).

Аналогом данного топлива является топливо керосин+кислород [1, 3, 6]. Жидкий кислород в настоящее время является одним из наиболее распространенных окислителей в топливах ЖРД. Это связано с тем, что жидкий кислород является экологически безопасным компонентом топлива. При этом он дешев, не токсичен, умеренно пожароопасен и обеспечивает достаточно высокие энергетические характеристики топлив. Например, топливо керосин+кислород при давлении в КС 70 ата и геометрической степени расширения сопла 40 обеспечивает удельный пустотный импульс на ~ 8% больший, чем топливо керосин+AT, где в качестве окислителя используется азотный тетраксид. Керосин представляет собой углеводородное горючее, являющееся смесью природных углеводородов, получаемых при перегонке нефти. Получение керосина из природной нефти обусловливает его относительную дешевизну. Кроме того, керосин является малотоксичным веществом, относящимся к 4-ому (низшему) классу опасности, умеренно пожароопасен и обладает достаточно высокой плотностью, что положительно сказывается на его эксплуатационных достоинствах. В целом топливо керосин+кислород, является эффективным топливом с достаточно высокой плотностью ~ 1000 кг/м3 и достаточно высоким удельным импульсом истечения продуктов его сгорания, что позволяет достаточно эффективно решать существующие задачи, стоящие перед современными средствами выведения. К недостаткам топлива керосин+кислород относятся: относительно большая разница температур эксплуатации жидкого кислорода (~ 90 К) и керосина (~ 290 К), что требует принятия специальных мер, компенсирующих температурные напряжения, возникающие в баке хранения окислителя при заправке его жидким кислородом, и необходимость использования баков хранения компонентов с раздельными днищами и значительной теплоизоляцией между баками. Это ведет к существенному увеличению массы баков хранения компонентов и к увеличению объема, занимаемого баками хранения компонентов топлива в двигательной установке, что также увеличивает массовые затраты на хранение топлива. Прототипом предлагаемого топлива является топливо метан+кислород [2]. Метан является основной составляющей природных газов, поэтому его производство, по оценкам, будет даже дешевле, чем производство керосина. По энергетическим характеристикам это топливо превосходит топливо керосин+кислород: при указанных выше давлениях в КС и геометрической степени расширения сопла удельный импульс топлива метан+кислород будет выше удельного импульса топлива керосин+кислород на ~ 4%. Однако метан даже при температуре 91 К (температура его плавления 90,66 К) обладает низкой плотностью 455 кг/м3, при этом плотность топлива метан+кислород всего 830 кг/м3, что приводит к увеличению массовых затрат на его хранение ввиду необходимости увеличения объема баков хранения компонентов. Низкая плотность топлива метан+кислород и невозможность переохлаждения кислорда при использовании баков хранения компонентов топлива с совмещенными днищами ведут к тому, что для космических РБ существенно (на 20% по сравнению с керосин+кислород) снижается время возможного хранения топлива в околоземном пространстве. Поскольку температура плавления метана выше температуры кипения кислорода при давлении 1 ата (т.е. выше 90 К), то использование баков хранения компонентов топлива с совмещенными днищами даже для кипящего при 1 ата кислорода (а тем более при использовании переохлажденного кислорода, который кипит при более низком давлении) невозможно без использования межбаковой теплоизоляции. Кроме того, поскольку бак горючего заправлен криогенным метаном, то его надо теплоизолировать от внешних теплопритоков, что дополнительно увеличивает массовые затраты на хранение топлива. Все это ведет к существенному по сравнению с топливом керосин+кислород увеличению массы и габаритов баков хранения топлива метан+кислород, что значительно, а в некоторых случаях вплоть до нуля, снижает эффект, который можно было бы получить от более высокого удельного импульса прототипа. Задачей изобретения является увеличение плотности топлива и, как следствие, массовых затрат на его хранение в топливных баках. Энергетические характеристики топлива при этом не ухудшаются по сравнению с прототипом. Это достигается при применении топлива, содержащего горючее и окислитель, где в качестве горючего используется смесь метана и этилена с мольным содержанием метана от 5 до 25%. При указанном содержании метана температура затвердевания такого горючего менее 90 К, т.е. при использовании в качестве окислителя, например, кипящего жидкого кислорода баки окислителя и горючего могут иметь общее днище, не покрытое теплоизоляцией. Кроме того, предлагаемое топливо для указанного интервала мольного соотношения метан - этилен будет иметь плотность от 900 до 970 кг/см3, что сравнимо с плотностью топлива керосин+кислород, а с учетом большой теплоемкости горючего в предлагаемом топливе возможное время пребывания космических РБ в околоземном пространстве будет таким же, как при использовании топлива керосин+кислород. При этом проведенные термодинамические расчеты показали, что удельный импульс продуктов истечения предлагаемого топлива будет таким же, как для топлива метан+кислород. Применение предлагаемого топлива на РН среднего класса с общим запасом топлива 300 т позволит снизить массу конструкции РН по сравнению с применением топлива метан+кислород на ~ 2%, что эквивалентно увеличению массы выводимого полезного груза на ~ 6,5%. По сравнению с использованием топлива керосин+кислород масса выводимого полезного груза увеличится на ~ 7,5%. Метан, как уже отмечалось выше, является основной составляющей природных газов, а этилен является широко распространенным сырьем для химической промышленности (например, при производстве полиэтилена), поэтому производство горючего для такого топлива не потребует создания новых производств и может быть освоено в достаточно короткие сроки. Стоимость предлагаемого топлива по оценкам будет сравнима со стоимостью топлива керосин+кислород. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Основы теории и расчета жидкостных ракетных двигателей /в 2-х книгах/ под ред. В. М. Кудрявцева, изд. 4-е перераб. и доп. - М. "Высшая школа", 1993. - кн.1, стр.130-134. 2. Паушкин Я. М. Химический состав и свойства реактивных топлив. - М. Издательство академии наук СССР, 1958.- 376 с., ил. стр.302. 3. Синярев Г.Б. Жидкостные ракетные двигатели. - М. Государственное издательство оборонной промышленности. 1955. -488 стр., ил. стр.159 - 161. 4. Справочник по физико-техническим основам криогеники. /М.П.Малков.- 3-е изд., перераб. и доп. - М.:Энергоатомиздат, 1985, -432 с., ил. стр.217. 5. Справочник по разделению газовых смесей методом глубокого охлаждения. /И. И. Гельперин. - 2-е изд., перераб. - М. Государственное научно-техническое издательство химической литературы, 1963. - 512 с., ил. стр.232. 6. Термодинамические и теплофизические свойства продуктов сгорания /в 3-х томах/ под ред. В.П. Глушко, - М. Всезоюзный институт научной и технической информации. 1968, т. 2, стр.177-308.Формула изобретения

Топливо для жидкостных ракетных двигателей, содержащее горючее на основе метана и окислитель, отличающееся тем, что в качестве горючего используется смесь метана и этилена с мольным содержанием метана от 5 до 25%.www.findpatent.ru

Горючее может быть использовано в жидкостных ракетных двигателях. В качестве горючего применен раствор лития в аммиаке. Это горючее имеет преимущества, характерные для известных металлосодержащих горючих, такие, как высокая теплотворная способность и высокий удельный импульс тяги, получаемый при их применении. А кроме того это горючее имеет такие положительные особенности чисто жидких горючих, как высокая простота, надежность и эффективность их подачи в камеру сгорания, низкая вязкость, полное отсутствие опасности засорения магистралей и форсунок (при отсутствии примесей), отсутствие эффекта расслаивания и высокая стабильность состава.

Предлагаемое техническое решение относится к области ракетной техники, а именно - к горючим для жидкостных ракетных двигателей.

Известно применение аммиака Nh4 в качестве горючего для жидкостных ракетных двигателей - см., например, стр.217 в книге "Теория ракетных двигателей" - авторы В.Е.Алемасов, А.Ф.Дрегалин, А.П.Тишин, Москва изд. "Машиностроение", 1980 г. Недостатком этого горючего является невысокий удельный импульс тяги, получаемый при его использовании даже с высокоэффективными криогенными окислителями. Так, например, при использовании в жидкостном ракетном двигателе (ЖРД) в качестве топлива жидкого аммиака и жидкого кислорода получают удельный импульс тяги в пустоте (Iу.п.), равный 3472 м/с (при давлении в камере сгорания (Рк.), равном 10000 кПа, степени расширения продуктов сгорания ( ), равной 1000, и при коэффициенте избытка окислителя (

), равной 1000, и при коэффициенте избытка окислителя ( oк), равном 1,0). Наиболее близким к заявляемому объекту является металлосодержащее горючее, состоящее из жидкого горючего компонента и суспензии или геля лития, бериллия или алюминия - см. стр.222-224 в указанной выше книге. Недостатками такого горючего являются невысокая стабильность, связанная с расслаиванием его составных частей, и сложность его подачи в камеру сгорания. Целью предлагаемого технического решения является совмещение преимуществ, характерных для известных металлосодержащих горючих, - таких как высокая теплотворная способность и высокий удельный импульс тяги, получаемый при их применении, - с такими положительными особенностями чисто жидких горючих компонентов, как высокая эффективность, простота и надежность их подачи в камеру сгорания ЖРД, низкая вязкость, полное отсутствие опасности засорения магистралей, отсутствие эффекта расслаивания и высокая стабильность состава. Указанная цель достигается в результате применения раствора лития (Li) в жидком аммиаке (Nh4) в качестве горючего для жидкостных ракетных двигателей. Известно применение раствора лития в жидком аммиаке в качестве высокоэффективного восстановителя (см. книгу "Современная неорганическая химия" (том 2), Ф.Коттон, Дж.Уилкинсон, М. изд. "Мир", 1969г., стр.166), а также в качестве среды для осуществления разнообразных химических реакций и получения на этой основе различных органических и неорганических соединений (см. книгу "Курс неорганической химии" (том II), Г.Реми, М., изд. "Мир", 1974г., стр.715). Раствор лития в жидком аммиаке существует при нормальном атмосферном давлении не только в области температур существования жидкого аммиака (от -77,8oС до -33,4oС,), но и при температурах от -33,4oС до температуры плавления лития (+180,54oС), а также в диапазоне температур от -77,8oС до -183oС. При температуре, равной -33,4oС, в аммиаке растворяется примерно 15% (мольных) лития. С повышением температуры растворимость лития в Nh4 быстро возрастает и становится бесконечно большой при температуре плавления щелочного металла (при этом литий смешивается с аммиаком в любых отношениях). Аммиак из концентрированных растворов испаряется, медленно, так как давление его насыщенных паров стремится к нулю при увеличении концентрации металла. (Удельный вес концентрированного раствора лития в жидком аммиаке при +20oС равен 0,48 г/см3). В предлагаемом горючем концентрация лития может задаваться (меняться) в широких пределах - от долей процента (по массе) до практически 100%. Поэтому указывать предельные значения минимальной и максимальной концентрации лития в его растворе в аммиаке нецелесообразно, так как диапазон возможных рабочих концентраций равен практически ста процентам. Следует, однако, отметить, что наиболее целесообразно, естественно, применение в качестве горючего концентрированных растворов. Как отмечается выше, растворимость лития в аммиаке существенно зависит от температуры, поэтому характерной особенностью предлагаемого горючего является достаточно широкий рабочий температурный диапазон - от примерно минус 40oС до плюс 60 - 90oС. Если в предлагаемом горючем концентрация лития равна 30 - 70% (мольных), то в ЖРД возможен режим горения лития и термического разложения аммиака (без горения водорода), что обеспечивает существенное уменьшение средней молекулярной массы продуктов сгорания и, следовательно, дополнительное увеличение удельного импульса тяги. Для увеличения эффективности указанного процесса в состав одного из компонентов может вводиться дополнительно катализатор для каталического разложения (в камере сгорания и/или в сопле) аммиака в количестве, равном нескольким десятым доли процента от массы аммиака в предлагаемом горючем. Этот катализатор может либо входить в состав выбранного компонента, либо вводиться в его состав непосредственно перед его поступлением (подачей) в камеру сгорания. В качестве такого катализатора могут быть использованы, например, вещества, используемые для каталитического разложения гидразина или для синтеза аммиака. Следует отметить, что использование в качестве горючего чистого (со 100% концентрацией) лития требует либо решения проблемы его подачи в камеру сгорания в твердом виде (например, в виде порошка), либо решения проблемы его хранения и подачи в камеру сгорания в расплавленном состоянии при температуре +190 - 200oС. Вероятность положительного решения этих 2-х проблем представляется крайне незначительной, поэтому использование раствора лития в аммиаке является, вероятно, достаточно близким к оптимальному решением проблемы создания эффективного металлосодержащего горючего для ЖРД. Оценка величины удельного импульса тяги, который может быть получен при использовании предлагаемого горючего (без учета изменения энтальпии при образовании раствора), показывает, что применение раствора лития в аммиаке в качестве горючего для ЖРД позволяет существенно - до 10 - 15% - увеличить удельный импульс тяги двигателя по сравнению с удельным импульсом тяги, получаемым при использовании в качестве горючего аммиака (окислитель при этом используется один и тот же). В качестве окислителя вместе с предлагаемым горючим могут использоваться практически все известные окислители - как криогенные, так и не криогенные, например, O2, F2, OF2, NF3, N2F4, ClF5 и др. В приципе, при определенных условиях в качестве горючего для ЖРД или иных двигателей (например для ПВРД, ТРД и т.п.) могут быть использованы растворы в аммиаке и иных щелочных или щелочноземельных элементов, а также их смеси. Итак, предлагаемое металлосодержащее горючее позволяет не только увеличить удельный импульс тяги, но и обеспечивает получение эксплуатационных характеристик, свойственных обычным жидким горючим, - простоты и надежности их подачи в камеру сгорания, низкой вязкости, отсутствия опасности засорения магистралей и форсунок, что определяется стабильностью состава и отсутствием опасности расслоения компонента.

oк), равном 1,0). Наиболее близким к заявляемому объекту является металлосодержащее горючее, состоящее из жидкого горючего компонента и суспензии или геля лития, бериллия или алюминия - см. стр.222-224 в указанной выше книге. Недостатками такого горючего являются невысокая стабильность, связанная с расслаиванием его составных частей, и сложность его подачи в камеру сгорания. Целью предлагаемого технического решения является совмещение преимуществ, характерных для известных металлосодержащих горючих, - таких как высокая теплотворная способность и высокий удельный импульс тяги, получаемый при их применении, - с такими положительными особенностями чисто жидких горючих компонентов, как высокая эффективность, простота и надежность их подачи в камеру сгорания ЖРД, низкая вязкость, полное отсутствие опасности засорения магистралей, отсутствие эффекта расслаивания и высокая стабильность состава. Указанная цель достигается в результате применения раствора лития (Li) в жидком аммиаке (Nh4) в качестве горючего для жидкостных ракетных двигателей. Известно применение раствора лития в жидком аммиаке в качестве высокоэффективного восстановителя (см. книгу "Современная неорганическая химия" (том 2), Ф.Коттон, Дж.Уилкинсон, М. изд. "Мир", 1969г., стр.166), а также в качестве среды для осуществления разнообразных химических реакций и получения на этой основе различных органических и неорганических соединений (см. книгу "Курс неорганической химии" (том II), Г.Реми, М., изд. "Мир", 1974г., стр.715). Раствор лития в жидком аммиаке существует при нормальном атмосферном давлении не только в области температур существования жидкого аммиака (от -77,8oС до -33,4oС,), но и при температурах от -33,4oС до температуры плавления лития (+180,54oС), а также в диапазоне температур от -77,8oС до -183oС. При температуре, равной -33,4oС, в аммиаке растворяется примерно 15% (мольных) лития. С повышением температуры растворимость лития в Nh4 быстро возрастает и становится бесконечно большой при температуре плавления щелочного металла (при этом литий смешивается с аммиаком в любых отношениях). Аммиак из концентрированных растворов испаряется, медленно, так как давление его насыщенных паров стремится к нулю при увеличении концентрации металла. (Удельный вес концентрированного раствора лития в жидком аммиаке при +20oС равен 0,48 г/см3). В предлагаемом горючем концентрация лития может задаваться (меняться) в широких пределах - от долей процента (по массе) до практически 100%. Поэтому указывать предельные значения минимальной и максимальной концентрации лития в его растворе в аммиаке нецелесообразно, так как диапазон возможных рабочих концентраций равен практически ста процентам. Следует, однако, отметить, что наиболее целесообразно, естественно, применение в качестве горючего концентрированных растворов. Как отмечается выше, растворимость лития в аммиаке существенно зависит от температуры, поэтому характерной особенностью предлагаемого горючего является достаточно широкий рабочий температурный диапазон - от примерно минус 40oС до плюс 60 - 90oС. Если в предлагаемом горючем концентрация лития равна 30 - 70% (мольных), то в ЖРД возможен режим горения лития и термического разложения аммиака (без горения водорода), что обеспечивает существенное уменьшение средней молекулярной массы продуктов сгорания и, следовательно, дополнительное увеличение удельного импульса тяги. Для увеличения эффективности указанного процесса в состав одного из компонентов может вводиться дополнительно катализатор для каталического разложения (в камере сгорания и/или в сопле) аммиака в количестве, равном нескольким десятым доли процента от массы аммиака в предлагаемом горючем. Этот катализатор может либо входить в состав выбранного компонента, либо вводиться в его состав непосредственно перед его поступлением (подачей) в камеру сгорания. В качестве такого катализатора могут быть использованы, например, вещества, используемые для каталитического разложения гидразина или для синтеза аммиака. Следует отметить, что использование в качестве горючего чистого (со 100% концентрацией) лития требует либо решения проблемы его подачи в камеру сгорания в твердом виде (например, в виде порошка), либо решения проблемы его хранения и подачи в камеру сгорания в расплавленном состоянии при температуре +190 - 200oС. Вероятность положительного решения этих 2-х проблем представляется крайне незначительной, поэтому использование раствора лития в аммиаке является, вероятно, достаточно близким к оптимальному решением проблемы создания эффективного металлосодержащего горючего для ЖРД. Оценка величины удельного импульса тяги, который может быть получен при использовании предлагаемого горючего (без учета изменения энтальпии при образовании раствора), показывает, что применение раствора лития в аммиаке в качестве горючего для ЖРД позволяет существенно - до 10 - 15% - увеличить удельный импульс тяги двигателя по сравнению с удельным импульсом тяги, получаемым при использовании в качестве горючего аммиака (окислитель при этом используется один и тот же). В качестве окислителя вместе с предлагаемым горючим могут использоваться практически все известные окислители - как криогенные, так и не криогенные, например, O2, F2, OF2, NF3, N2F4, ClF5 и др. В приципе, при определенных условиях в качестве горючего для ЖРД или иных двигателей (например для ПВРД, ТРД и т.п.) могут быть использованы растворы в аммиаке и иных щелочных или щелочноземельных элементов, а также их смеси. Итак, предлагаемое металлосодержащее горючее позволяет не только увеличить удельный импульс тяги, но и обеспечивает получение эксплуатационных характеристик, свойственных обычным жидким горючим, - простоты и надежности их подачи в камеру сгорания, низкой вязкости, отсутствия опасности засорения магистралей и форсунок, что определяется стабильностью состава и отсутствием опасности расслоения компонента.Формула изобретения

Применение раствора лития в аммиаке в качестве горючего для жидкостных ракетных двигателей.Похожие патенты:

Изобретение относится к области газодинамических устройств и может быть использовано для летательных аппаратов, при проведении монтажных работ по закреплению нефте- и газопроводов на местности при постановке в грунт на глубину до 10 метров анкерных устройств с телескопическим соединительным звеном, в горнодобывающей отрасли при добыче строительных материалов в карьерах или на других участках открытой местности (для прошивки шпуров и скважин), в строительной отрасли для установки в грунт крепежных и фундаментных свай или даже при необходимости при проходке (выработке) тоннелей, для переброски средств пожаротушения непосредственно в сам очаг пожара (особенно при пожарах лесных массивов, пожарах на нефтепромыслах или других крупномасштабных очагов пожара), для переброски и одновременного закрепления в грунте несущих тросовых канатов при наведении временных переправ, для быстроходных тележек испытательных треков, для эффективного использования периода последействия гладкоствольных систем

Изобретение относится к космической технике, а точнее к области проектирования и эксплуатации реактивных двигательных установок (РДУ) космических летательных аппаратов (КЛА)

Изобретение относится к области ракетной техники, а именно к конструкциям твердотопливных зарядов, предназначенных для обеспечения ступенчатого изменения тяги ракетного двигателя, и может быть использовано для твердотопливных изделий различного назначения

Изобретение относится к области ракетостроения и может быть использовано в кислородно-водородных ЖРД

Изобретение относится к ракетостроению, в частности к способу очистки внутренних полостей жидкостных ракетных двигателей после огневых испытаниях, и может найти применение в ракетостроении, а также в производстве авиационных двигателей

Изобретение относится к ракетной технике и может быть использовано при создании РДТТ с командным регулированием величины тяги в полете в широких пределах

Изобретение относится к области энергетики

Изобретение относится к способу изготовления охлажденного ниже температуры окружающей среды твердого топлива для ракетных двигателей в криогенных монергольных системах из гетерогенных жидкостно-твердых топлив, у которых, по меньшей мере, один из реактантов, окислитель или горючее, содержит при стандартной температуре жидкую или газообразную фазы, при этом, по меньшей мере, одну жидкую или газообразную фазу, являющуюся реактантом в форме горючего или окислителя, переносят в твердую, имеющую соединенные между собой полости структуру, выполненную из реактанта по отношению к жидкой фазе, и переводят жидкую или газообразную фазу внутри твердой структуры путем замораживания в устойчивую ниже стандартной температуры криогенную твердую фазу

Изобретение относится к ракетным топливам для жидкостных, твердотопливных и гибридных ракетных двигателей. Ракетное топливо содержит горючее, которое представляет собой боразин, и окислитель. При наличии в окислителе связанного азота топливо дополнительно содержит бор или его соединения, например, диборан, тетраборан, декаборан, боргидрид бериллия, бориды металлов. В качестве одного из вариантов ракетное топливо содержит в качестве горючего 62,65±15,0% боразина и окислитель кислород 37,35±15,0%. В качестве другого варианта ракетное топливо содержит 34,56±13,0% боразина, 51,52±13,0% кислорода и 13,02±13,0% бора. При этом во всех случаях сумма соотношений компонентов должна составлять 100%. Изобретение позволяет получить высокоэнергетическое топливо и уменьшить конфузор сопла, т.е. облегчить ракетный двигатель. 3 н. и 1 з.п. ф-лы.

Изобретение относится к ракетному топливу для ракетного двигателя. Ракетное топливо содержит горючее и окислитель. Варианты ракетного топлива имеют следующий состав при следующем соотношении компонентов в мас.%: боргидрид бериллия - 34,63±10%, динитрамид аммония - 55,50±10%, гидрид бериллия - 9,87±5%, или боргидрид бериллия - 23,78±10%, динитрамид аммония - 76,22±10%, или боргидрид лития - 35,85±10%, динитрамид аммония - 51,06±10%, гидрид лития - 13,09±5%, или боргидрид алюминия - 23,66±10%, динитрамид аммония - 57,76±10%, гидрид алюминия - 18,58±5%, или декаборан - 39,64±10%, динитрамид аммония - 60,36±10%. Другие варианты ракетного топлива получены с использованием реакции с аммиаком (мас.%): боргидрида бериллия - 44,61±10%, динитрамида аммония - 35,75±10%, аммиака - 19,63±5%. Все эти реакции возможны также с другим окислителем - шестиокисью азота N3O6. Двигатель с таким топливом из газов выделяет только чистый водород. 11 н.п. ф-лы.

Изобретение относится к ракетному топливу для ракетного двигателя. Ракетное топливо содержит горючее и окислитель. Варианты топлива содержат горючее и окислитель при следующих соотношениях компонентов: боргидрид бериллия - 35,26%+-10%, динитрамид аммония - 56,52%+-10%, бериллий - 8,22%+-5% или боргидрид лития - 36,45%+-10%, динитрамид аммония - 51,93%+-10%, литий - 11,62%+-5%,или боргидрид алюминия - 24,1%+-10%, динитрамид аммония - 58,84%+-10%, алюминий - 17,06%+-5%. Ракетный двигатель с этим топливом из газов выделяет только чистый водород. 3 н.п. ф-лы.

Изобретение относится к ракетным топливам для жидкостных, твердотопливных и гибридных ракетных двигателей, содержащих окислитель и горючие вещества. Окислитель ракетного топлива содержит нитрат бора. Ракетное топливо содержит указанный окислитель и горючие вещества, такие как чистый или связанный бор, например бораны (диборан), боргидрид бериллия, карбид бора, бориды металлов. Кроме большого выделения водорода бор реагирует с выделяющимся азотом с образованием нитрида бора и с тепловыделением 252,6 кДж/моль. 2 н. и 2 з.п. ф-лы.

Изобретение относится к ракетным топливам для жидкостных, твердотопливных и гибридных ракетных двигателей, а также для поршневых, турбореактивных двигателей. По приведенной теплотворной способности (на единицу истраченного кислорода) лучшими ракетными топливами являются некоторые металлы. Ракетное топливо (и его варианты) содержит металлорганические соединения, в состав которых уже входят связанные металлы, это, например, гидриды металлов, бориды металлов. В качестве окислителя топливо содержит нитросоединения, например динитрамид аммония. В качестве горючего целесообразно использовать смесь металлорганического соединения с жидким или твердым соединением бора или с бором, чтобы увеличить тепловыделение реакции за счет образования нитрида бора. Бор также может быть в ракетном топливе в виде нитрата бора. В качестве горючего использованы триметилалюминий, диметилбериллий, боргидрид бериллия, борид алюминия. В качестве окислителя также используют: нитрат бора, нитрат бериллия. Желательно наличие в топливе мелкодисперсного (желательно наноразмеров) угля, сажи, графита, графена. 8 н. и 1 з.п. ф-лы.

Настоящее изобретение относится к топливной композиции, в состав которой входит нитрат полиспирта, флегматизатор и стабилизатор, при этом в качестве флегматизатора применяется гетероциклическое соединение, выбранное из группы пятичленных гетероциклических соединений: 3,4,5-триметилизоксазол, 3-метил-5-пропил-1,2,4-оксадиазол, 3,4-диметилфуразан, 3,4-диметилфуроксан, 3-этокси-4-метилфуроксан, 3-пропокси-4-метилфуроксан, 3-бутокси-4-метилфуроксан, 3-амокси-4-метилфуроксан, 3-изоамокси-4-метилфуроксан, 3-циклогексилокси-4-метилфуроксан, 3-(2′-метоксиэтокси)-4-метилфуроксан, 3-(2′-этоксиэтокси)-4-метилфуроксан или циклогексилнитрат при следующем соотношении компонентов, мас. %: нитрат полиспирта 35-75; флегматизатор 20-65; стабилизатор -2. Изобретение относится также к способу получения указанной топливной композиции. Техническим результатом является получение топлива с температурой замерзания до (-50)÷(-60)ºС, что позволяет использовать его в условиях холодной зимы и в торпедах, сбрасываемых с самолетов. 2 н. и 19 з.п. ф-лы, 18 пр.

Изобретение относится к ракетно-комической технике, а именно к самовоспламеняющимся (гипергольным) топливным системам, которые применяются для решения широкого спектра задач, например в маршевых двигателях, для ориентации космических аппаратов. Гипергольное ракетное топливо, самовоспламеняющееся при контакте с окислителем, состоит из горючего с пиротехнической добавкой и окислителя, в котором в качестве окислителя используют водные растворы пероксида водорода с концентрацией 81,5-98 мас.%, а в качестве горючего используют керосин с растворенной в нем пирофорной высокоактивной добавкой, содержание которой составляет 10-15 мас.% от веса горючего. Добавка представляет собой смесь, в состав которой входит 87 мас.% триэтилбора и 13 мас.% триэтилалюминия. Использование топлива позволяет повысить устойчивость сгорания компонентов, облегчить запуск и упростить конструкцию жидкостного ракетного двигателя из-за отсутствия системы зажигания. 3 ил., 1 табл., 2 пр.

Изобретение относится к электрически управляемым реактивным топливам в жидком состоянии. Жидкая электрически инициируемая и управляемая композиция содержит окислитель и топливную добавку, а также добавки для усиления химических или баллистических свойств: стабилизатор, секвестрант, со-окислитель, поверхностно-активное вещество, воду, усилитель горения и буфер. Для генерирования газа обеспечивают контакт композиции с электродом. При подаче электрического напряжения на электрод можно осуществлять многократное возобновление горения указанной композиции, а путем прекращения подачи напряжения – прекращать горение композиции. Жидкофазное состояние делает возможным течение в трубопроводах или в трубках, идущих от баков, резервуаров или других контейнеров, через дозирующее клапаны, с последующей модуляцией воспламенения или сгорания при стимуляции электродами в статическом или динамическом режимах. 3 н. и 20 з.п. ф-лы, 6 ил.

Изобретение относится к области ракетной техники

Горючее для жидкостных ракетных двигателей

www.findpatent.ru

Изобретение относится к ракетной технике, а именно к области получения пастообразных горючих для прямоточных воздушно-реактивных двигателей с камерой дожигания. Предлагается композиция, содержащая нанодисперсные порошки металлов. В качестве нанодисперсных порошков применяют порошок бора или смесь порошков боридов алюминия с содержанием 34-62% алюминия, средний размер частиц порошка составляет 60-350 нм, полученные методом переконденсации в плазменном электродуговом реакторе. В качестве растворителя используют растворитель децилин общей формулы С10Н16, загущенный полиэтиленом в количестве 2-10% при следующем соотношении компонентов, мас.%:

Децилин 30-40

Полиэтилен 2,5-10

Нанодисперсный порошок

бора или смесь боридов

алюминия, содержащая

34-62% Al 15-35

Перхлорат аммония 15-35.

Композиция данного пастообразного ракетного горючего обладает высокой скоростью сгорания, высокой теплотой и полнотой сгорания. 5 табл., 1 пр.

Изобретение относится к ракетной технике, а именно к области получения пастообразных горючих для прямоточных воздушно-реактивных двигателей (ПВРД) с камерой дожигания.

Объемная теплота сгорания известных жидких ракетных горючих, используемых в прямоточных воздушно-реактивных двигателях (ПВРД) и жидкостных ракетных двигателях (ЖРД), не превышает 9500 ккал/кг.Для повышения энергоемкости в жидкое горючее вводят компоненты с более высокой объемной теплотой сгорания, например мелкодисперсные порошки металлов таких, как алюминий, бор, титан, их сплавы и др. Для предотвращения седиментации частиц порошка металлов горючее загущают, т.е. переводят в гелеобразное или пастообразное состояние при сохранении его тиксотропных свойств. Такое горючее, подобно жидким, можно передавливать по трубам, распылять через форсунки, а также можно заправлять ракеты на старте и сравнительно просто регулировать модуль тяги. Кроме того, использование пастообразного горючего позволяет снизить потери на испарение и повысить пожаробезопасность.

Известно гелеобразное ракетное монотопливо, полученное диспергированием алюминия с размером частиц до 0,15 мкм в жидком окислителе - тетраоксиде азота (N2O4). Это топливо имеет удельный импульс близкий к 400 с (патент РФ №2309140, МПК С06В 47/04, C06D 5/10, 2007).

К недостаткам данного ракетного монотоплива относится высокая токсичность и химическая агрессивность окислителя - тетраоксида азота.

Гелеобразные горючие, содержащие 36-40% монометилгидразина в качестве жидкой фазы, до 60% порошка различных энергоемких металлов и их гидридов с размером частиц порошка металлов 6-10 мкм и от 1 до 3% гелеобразователя, в качестве которого применяют диметилмочевину или диоксид кремния, описаны в патентах США №4039360, МПК С06В 47/08, 1977; США №5438824, МПК F02K 9/00, 1995; США №5597947, МПК C10L 7/00, 1997. Седиментация металлов не происходит даже при нагрузке в несколько сотен g.

К недостаткам известных пастообразных горючих можно отнести большой размер диспергированных в горючих частиц порошков различных энергоемких металлов и их гидридов, что приводит к уменьшению скорости горения и неполному сгоранию.

В патенте США №4090895, МПК С06В 43/00, 1978 г. описывается пастообразное (суспензионное) горючее, в котором в качестве жидкой фазы используют низшие спирты с числом атомов углерода от 1 до 3. В качестве высокоэнергетического компонента применяют тонкодисперсные порошки бора, алюминия, боридов алюминия, титана, циркония с размером частиц 0,1-10 мкм, гелеобразователем служит гидроксипропилцеллюлоза.

В примерах, приведенных в патенте, гелеобразные композиции содержат только аморфный бор, сферический алюминий, цирконий и борид циркония с размером частиц 1-10 мкм. Полученные композиции гелеобразного горючего отличаются термостабильностью, устойчивы при хранении и действием силы тяжести до 100 g.

Известные композиции предназначены для использования в жидкостном реактивном двигателе, в котором в качестве окислителя предложены фториды хлора F3Cl и F5Cl. Соотношение окислитель: горючее составляет 6:1. Композиции являются гипергольными. Необходимость большого количества окислителя в топливных баках ЖРД не дает никакого преимущества по сравнению с ПВРД, где в качестве окислителя используется атмосферный воздух. Кроме того, предложенные окислители являются весьма агрессивными и токсичными.

Для использования в ПВРД с камерой дожигания предложено твердое горючее (пат. США №6736912, МПК С06В 45/10, 2004), содержащее органическую матрицу, в которой диспергированы частицы металлов и частицы фторсодержащего окислителя, способного реагировать с частицами металлов с образованием субфторидов. Причем композиция содержит окислитель в количестве, достаточном для поддержания горения, но недостаточном для полного окисления горючих компонентов. Продукты неполного сгорания эжектируются в камеру дожигания, в которую вводится подогретый воздух для полного сгорания органической части и металлов.

К недостаткам композиции, предложенной в пат. США №6736912, принятом нами за прототип, можно отнести сравнительно невысокую теплоту сгорания, невысокую скорость сгорания композиции в первой камере сгорания, что затрудняет получение сверхзвуковых скоростей полета.

Об использовании в ПВРД с камерой дожигания пастообразных горючих нами сведений в патентной литературе не обнаружено.

Следует отметить, что в известных композициях гелеобразньгх горючих в качестве энергоемких компонентов заявлена широкая гамма различных металлов: Al, Sb, Be, В, Са, Со, Cu, Au, Fe, Mg, Zr и других, а также их сплавов, полученных электровзрывом электропроводящей проволоки, при этом указывается, что размер частиц не превышает 1 мкм. Однако этим методом нельзя получить порошки металлов, обладающих наиболее высокой теплотой сгорания, например бора, боридов алюминия, кремния, так как из них нельзя изготовить электропроводящую проволоку.

Задачей данного изобретения является получение композиции пастообразного ракетного горючего, обладающей высокой скоростью сгорания, высокой теплотой и полнотой сгорания, применяющейся в прямоточных воздушно-реактивных двигателях с камерой дожигания.

Для решения поставленной задачи предложена композиция пастообразного ракетного горючего для прямоточных воздушно-реактивных двигателей с камерой дожигания, содержащая нанодисперсные порошки металлов, отличающаяся тем, что в качестве нанодисперсных порошков применяют порошок бора или смесь порошков боридов алюминия с содержанием 34-62% алюминия, при этом средний размер частиц порошков составляет 60-350 нм, полученные методом переконденсации в плазменном электродуговом реакторе, причем в качестве дисперсионной фазы используют растворитель децилин общей формулы C10h26, загущенный полиэтиленом в количестве 2-10%, при следующем соотношении компонентов, мас.%:

| Децилин | 30-40 |

| Полиэтилен | 2,5-10 |

| Нанодисперсный порошок | |

| бора или смесь боридов | |

| алюминия, содержащая | |

| 34-62% Al | 15-35 |

| Перхлорат аммония | 15-35 |

Высокая теплота сгорания композиции и высокая скорость горения композиции обеспечиваются введением в нее нанодисперсных порошков бора и боридов алюминия, полученных методом переконденсации в плазменном электродуговом реакторе, позволяющим получать нанодисперсные порошки элементов, которые не являются электропроводящими или из которых нельзя изготовить проволоку.

В качестве жидкой фазы выбран растворитель децилин общей формулы C10h26, обладающий высокой плотностью и высокой объемной теплотой сгорания. Для загущения углеводорода используют полиэтилен в количестве 2,5-10%. В композицию вводят перхлорат аммония в количестве, достаточном для поддержания горения, но недостаточном для полного сгорания горючих компонентов. При горении за счет взаимодействия нанодисперсных металлов с перхлоратом аммония происходит газификация и пиролиз углеводородной части, и продукты сгорания, обогащенные горючим, а также несгоревшее пастообразное горючее, обладающее тиксотропными свойствами, поступают в камеру дожигания, где они смешиваются с воздухом, поступающим из атмосферы при полете ракеты. В камере дожигания происходит полное сгорание горючего.

Пример.

Гранулы полиэтилена растворяют в децилине при нагревании и перемешивании. Полученный раствор переносят в двухшнековый смеситель типа Вернера-Пфлейдерера и при перемешивании вносят нанодисперсный порошок металла, затем добавляют перхлорат аммония. После чего для гомогенизации смесь перемешивают 1,5 часа при комнатной температуре.

По описанному методу были получены все пастообразные горючие. Горючие отличаются термостойкостью, стабильностью при хранении, расслаивания не происходит при ускорении до 100 g.

Состав, некоторые физико-химические свойства и скорости сгорания композиций приведены в таблицах 1-4, в которых использованы следующие обозначения: АСД-4 порошок сферического алюминия с частицами микронного размера, н-Al - порошок наноразмерного алюминия со средним размером частиц 150 - 200 нм, н-В - порошок наноразмерного бора со средним размером частиц 90-120 нм, БА - смесь наноразмерных порошков боридов алюминия со средним размером частиц 120-150 нм, Вам - порошок бора аморфного, цифры при БА означают содержание алюминия в смеси боридов алюминия, ПХА - перхлорат аммония, ТП - децилин, загущенный полиэтиленом, L0 - количество воздуха, необходимое для дожигания композиции горючего.

| Таблица 1 | |||||

| Влияние металла на скорость горения композиции, содержащей: 50% ТП, 30% ПХА и 20% металла | |||||

| Композиция | Металл (средний размер частиц) | Плотность композиции, г/см3 | Теплота сгорания, ккал/л | Скорость сгорания, мм/с | L0, кг/кг |

| П-8 | АСД-4 (5-10 мкм) | 1,30 | 8590 | 1,1 | 7,4 |

| П-9 | н-Al (200 нм) | 1,30 | 8590 | 1,2 | 7,4 |

| П-4 | БА-52 (110) | 1,30 | 9380 | 4,0 | 7,95 |

Скорость горения композиции П-4, содержащей борид алюминия, в три с лишним раза выше скорости горения композиций, содержащих микронный и наноразмерный порошки алюминия. Кроме того, эта композиция превосходит композиции П-8 и П-9 по теплоте сгорания и количеству необходимого для полного сгорания воздуха.

| Таблица 2 | |||||

| Влияние металла на скорость горения композиции, содержащей: 50% ТП, 20% ПХА и 30% металла | |||||

| Композиция | Металл (средний размер частиц) | Плотность композиции, г/см3 | Теплота сгорания, ккал/л | Скорость сгорания, мм/с | L0, кг/кг |

| П-21 | АСД-4 (5-10 мкм) | 1,33 | 9730 | 1,0 | 7,9 |

| П-20 | н-Al (200 нм) | 1,33 | 9730 | 3,2 | 7,9 |

| П-12 | В ам (5-7 мкм) | 1,30 | 12060 | 2,8 | 9,69 |

| П-13-1 | н-В (90 нм) | 1,30 | 12060 | 7,5 | 9,69 |

| П-13-2 | н-В (120 нм) | 1,30 | 12060 | 7,4 | 9,69 |

| П-14 | н-Al/B ам 50/50 | 1,31 | 10790 | 3,0 | 8,8 |

| П-15 | н-Al/н-В 50/50 | 1,31 | 10790 | 3,4 | 8,8 |

| П-5 | БА-52 (110 нм) | 1,31 | 10780 | 6,2 | 8,72 |

В этой серии композиции с наноразмерными бором и боридом алюминия также имеют более высокую скорость горения, чем композиции с их микронными аналогами или даже с механическими смесями нано-алюминия и нано-бора.

Как следует из табл.3, на скорость горения влияет и массовое соотношение между окислителем и металлом, наиболее предпочтительным является соотношение окислителя к металлу, равное 20/30-25/25.

| Таблица 3 | ||||||

| Влияние соотношения ПХА и БА-52 в композиции на скорость ее горения. Содержание ТП в композиции 50%. | ||||||

| Композиция | Содержание, % | Плотность композиции, г/см3 | Теплота сгорания, ккал/л | Скорость сгорания, мм/с | L0, кг/кг | |

| ПХА | БА-52 | |||||

| П-7 | 15 | 35 | 1,32 | 11530 | 4,4 | 10,07 |

| П-5 | 20 | 30 | 1,31 | 10780 | 6,2 | 8,72 |

| П-2 | 25 | 25 | 1,30 | 10035 | 5,3 | 8,52 |

| П-4 | 30 | 20 | 1,30 | 9380 | 4,0 | 7,95 |

| П-6 | 35 | 15 | 1,28 | 8590 | 1,9 | 7,15 |

В то же время соотношение между алюминием и бором в бориде алюминия в композициях с БА-34 до БА-62 не оказывает существенного влияния на скорость горения (табл.4). Однако дальнейшее увеличение или снижение содержания алюминия приводит к уменьшению скорости горения. Поэтому предпочтительно использовать бориды алюминия с содержанием алюминия от 34 до 62%.

| Таблица 4 | ||

| Влияние содержания алюминия в смеси боридов алюминия на скорость горения композиции, содержащей 50% ТП, 25% ПХА, 25% БА | ||

| Композиция | Количество алюминия в БА, % | Скорость сгорания, мм/с |

| П-БА-65 | 65 | 4,9 |

| П-БА-62 | 62 | 5,2 |

| П-БА-52 | 52 | 5,5 |

| П-БА-43 | 43 | 5,7 |

| П-БА-34 | 34 | 5,8 |

| П-БА-30 | 30 | 5,1 |

На технологию изготовления пастообразного горючего и на его седиментационную устойчивость влияет также загущенность децилина полиэтиленом. В таблице 5 приведены скорости горения паст с разным соотношением децилина и полиэтилена.

Из приведенных данных в таблицах 1-5 следует, что по сравнению с обычно используемыми в ракетных топливах порошками алюминия АСД-4 и широко исследуемого в настоящее время наноалюминия нанодисперсные порошки боридов алюминия и нанобора более эффективны по скорости горения, они имеют высокую теплоту сгорания при сравнительно большом значении L0.

Композиция пастообразного ракетного горючего для прямоточных воздушно-реактивных двигателей с камерой дожигания, содержащая нанодисперсные порошки металлов, отличающаяся тем, что в качестве нанодисперсных порошков применяют порошок бора или смесь порошков боридов алюминия с содержанием 34-62% алюминия, средний размер частиц порошка составляет 60-350 нм, полученные методом переконденсации в плазменном электродуговом реакторе, причем в качестве растворителя используют растворитель децилин общей формулы C10h26, загущенный полиэтиленом в количестве 2-10% при следующем соотношении компонентов, мас.%:

| Децилин | 30-40 |

| Полиэтилен | 2,5-10 |

| Нанодисперсный порошок | |

| бора или смесь боридов | |

| алюминия, содержащая 34-62% Аl, | 15-35 |

| Перхлорат аммония | 15-35 |

www.findpatent.ru

В ракетных двигателях широко используются различные виды углеводородных горючих. К ним относятся продукты переработки нефти керосин, лигроин и др., скипидар — продукт переработки живицы — сока хвойных деревьев. [c.109]

УГЛЕВОДОРОДНОЕ ГОРЮЧЕЕ ДЛЯ РАКЕТНЫХ ДВИГАТЕЛЕЙ [c.77]

Углеводородное горючее для ракетных двигателей отличается от реактивных топлив типа керосина значительно более высокой температурой начала кристаллизации (—38 °С), малым допустимым содержанием ароматических (5%) и олефиновых (1%) углеводородов и общей серы (0,05%). [c.77]

В данное время трудно провести принципиальную грань между газотурбинными керосинами и углеводородными горючими для ракетных двигателей. Последние отличаются от первых лучшей очисткой, более четким фракционным составом, а в некоторых случаях включают непредельные углеводороды или являются синтетическими углеводородными продуктами нафтенового характера. [c.46]

Углеводородные горючие для ракетных двигателей [c.54]

Целесообразность применения борных горючих в жидкостных ракетных двигателях считается сомнительной. Основной недостаток этих горючих в этом случае можно объяснить большим молекулярным весом продуктов сгорания бора (например, у В2О3 молекулярный вес 60), вследствие чего эффективность топлив с борсодержащими горючими компонентами ненамного превосходит эффективность топлив с обычными углеводородными горючими. [c.87]

В настоящее время технически доступными веществами, пригодными для приготовления горючих суспензий, считаются алюминий, бор и магний. Магний обладает повышенной химической активностью, вследствие чего он имеет и наиболее высокую скорость сгорания в камере двигателя. Он с большей легкостью, чем другие металлы, подвергается тонкому измельчению, что является одним из главных условий возможности приготовления суспензий с приемлемыми свойствами (подвижность, стабильность, полнота сгорания в двигателе). Поэтому суспензии магния в углеводородных горючих представляют наибольший интерес. Отмечается, что горючие суспензии металлов могут дать хорошие результаты только при использовании их в воздушно-реактивных двигателях. Применение их в ракетных двигателях из-за высокой температуры кипения окислов металлов н значительного молекулярного веса продуктов сгорагшя едва ли будет целесообразно. [c.88]

Условия применения углеводородных топлив в ракетных двигателях и в сверхзвуковых самолетах существенно различаются. Например, в советском ракетном двигателе РД-107 с тягой в пустоте 102 т топливо проходит следующий путь по системе топливопитания [8]. Из бака под наддувом газифицированного азота горючее поступает в центробежный насос, откуда через главный клапан — в зарубашечное пространство двигателя. Часть топлива после главного клапана горючего отбирается в систему автоматического управления рабочим процессом, где имеются узлы с зазорами трущихся нар П—20 мк. [c.9]

Самый интенсивный нагрев топлива происходит в системе охлаждения. Температура топлива перед поступлением в камеры сгорания составляет 180—220° С [63, 64]. Ракетные двигатели работают от 2 до 8 мин [8], за это время в топливе может образоваться твердая фаза, которая, откладываясь в каналах охлаждающего тракта, вследствие низкого коэффициента теплопроводности, может нарушить нормальную передачу тепла из камеры сгорания. Казалось бы, что при использовании азота в качестве наддувающего газа, не будет наблюдаться значительного окисления тонлИва и образования в нем осадков и смол. Однако эхо не так. В хранящемся в обычных условиях углеводородном топливе растворено около 25% воздуха (от объема горючего). Даже десятой доли этого воздуха достаточно, чтобы образовалось значительное количество смол и осадков [14]. [c.10]

Т. с. углеводородных топлив с разными окислителями. В ракетных двигателях углеводородные горючие могут применяться с разными окислителями. Ниже приводится по данным М. Е. Резникова теплота сгорания основных групп углеводородов с применением в качестве окислителей 1сислорода и фтора. [c.636]

Космические исследования спали возмояагы в результате научно-технической революции во всех от аслях народного хозяйства, в частности химии и химической технологии, на основе которых разработаны и вошли в практику новые компонепт),г и топлива для ракетных двигателей жидкие кислород и водород, углеводородные горючие, гидразин и его производные, не])екись водорода, четырехокись азота, твердые смесевые ракетные топлива и др. [c.5]

Двигатель Паулета является, Повидимому, первым образцом ракетного двигателя, работавшим на Двухкомпонентном топливе, где окислитель и углеводородное горючее находятся в различных баках и их смешение происходит только в камере сгорания. Использование в качестве окислителя двуокиси азота явилось, таким образом, предвестником современных ракетных топлив, а конструкция примененного Паулетом испытательного стенда почти не отличается от современной. Использовавшийся Паулетом периодический вирыск горючего в современных двигателях не применяется. В последних почти всегда имеет место непрерывное сгорание при постоянном давлении. [c.52]

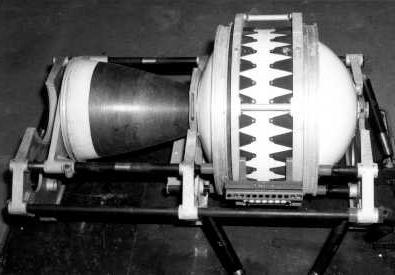

Высокооборотные лопаточные насосы, т. е. насосы с угловой скоростью от 300 до 6000 рад/с применяются в авиации [4], ракетостроении [43] и в ряде случаев в химическом и общем машиностроении, энергетике и других областях техники. Они просты по конструкции, имеют малые массы и габариты, обладают высокой экономичностью. Благодаря повышенной угловой скорости вращения приводом для этих насосов без применения редуктора могут быть такие агрегаты, как газовые турбины или высокооборотные электрические машины. Весь агрегат насос-привод. получается довольно компактным, относительно малой массы и достаточно экономичным. При этом, чем выше частота вращения вала, тем больший эффект может быть достигнут по всем указанным выше показателям. Не случайно такие агрегаты нашли наиболее широкое применение в ракетостроении и авиации. В качестве примера на рис. 1 показан турбонасосный агрегат отечественного жидкостного ракетного двигателя РД-107, используемого на первой ступени ракеты-носителя для вывода космических аппаратов на околоземную орбиту и к ближайшим планетам Солнечной системы [21]. Этот агрегат обеспечивает подачу топлива (жидкого кислорода и углеводородного горючего) из баков ракеты в камеру сгорания двигателя под высоким давлением. Приводом для насосов является газовая турбина, работающая на продуктах разложения концентрированной лерекиси водорода. [c.8]

chem21.info

Изобретение относится к области ракетной техники, а именно - к ракетному топливу для жидкостных ракетных двигателей. Ракетное топливо для жидкостных ракетных двигателей, состоящее из жидкого окислителя, предпочтительнее жидкого кислорода, и горючего в виде раствора горючего компонента в жидком аммиаке, согласно изобретению, в качестве горючего компонента применен ацетилен, при этом концентрация раствора ацетилена в жидком аммиаке составляет от 40% до 90% по массе. Изобретение обеспечивает повышение удельного импульса тяги двигателей на 15-25 кгс·с/кг. 1 ил., 1 табл.

Область применения

Предлагаемое техническое решение относится к области ракетной техники, а именно - к ракетному топливу для жидкостных ракетных двигателей.

Предшествующий уровень техники

Широко известно, что в настоящее время наилучшим топливом для двигательных установок первых ступеней ракетоносителей является топливо, состоящее из жидкого кислорода и углеводородного горючего - керосина. Это топливо является эффективным топливом с достаточно высокой плотностью порядка 1 г/см3 и достаточно высоким удельным импульсом тяги, что позволяет достаточно эффективно решать существующие задачи, стоящие перед современными средствами выведения.

Однако в случае двигателей многоразового включения или многоразового использования проблемой является очистка топливных магистралей от остатков керосина. Для двигателей космических аппаратов проблемой является также возрастание вязкости при захолаживании керосина.

Известно также топливо для жидкостного ракетного двигателя, состоящее из углеводородного горючего, в качестве которого используется дициклобутил (C8h20) в паре с окислителем - жидким кислородом, которое позволило обеспечить увеличение удельного импульса тяги двигателей от 2 до 4,8 кгс·с/кг (см. патент RU №2146334 МКИ F02K 9/42).

Недостатком этого топлива, токсичного и весьма дорогого, является относительно невысокий выигрыш в удельном импульсе тяги двигателя.

Известно также топливо для жидкостных ракетных двигателей с использованием в качестве углеводородного горючего 1-метил-1,2-дициклопропилциклопропана (C10h26) в паре с жидким окислителем - кислородом.

Использование этого топлива дает возможность получить большую плотность ракетного топлива по сравнению с топливами на основе керосина и дициклобутила, а также получить более высокий прирост удельного импульса. Однако его использование также ограничивается чрезмерно высокой стоимостью.

Известно применение в жидкостных ракетных двигателях топливной пары, включающей жидкий кислород и жидкий аммиак - см., например, стр.217 в книге «Теория ракетных двигателей» - авторы В.А.Алемасов, А.Ф.Дрегалин, А.П.Тишин, М.: Машиностроение, 1980. Недостатком этого топлива является невысокий удельный импульс тяги, получаемый при его использовании даже с высокоэффективным криогенным окислителем. Так, например, при использовании в жидкостном ракетном двигателе в качестве топлива жидкого аммиака и жидкого кислорода получают удельный импульс тяги в пустоте (Iп), равный 354,3 кгс·с/кг (при давлении в камере сгорания (pк), равном 100 МПа, степени расширения продуктов сгорания (J), равной 1000, и при коэффициенте избытка окислителя (Lок), равном 1,0).

Применение указанной топливной пары приводит к снижению удельного импульса тяги двигателя по сравнению с импульсом тяги, достигаемой в кислородно-керосиновом двигателе ~ до 10 кгс·с/кг. Однако из-за хороших теплосъемных свойств аммиака позволяет существенно повысить надежность работы двигателя. Кроме того, он дешев и широко освоен в химической промышленности,

Наиболее близким к заявляемому объекту является топливная пара, представляющая собой окислитель - жидкий кислород с горючим, представляющим раствор лития в жидком аммиаке (см. патент RU №2133367 МПК F02K 9/00, 1999). Указанное горючее обладает высокой энергоэффективностью и надежностью подачи в камеру сгорания жидкостных ракетных двигателей, имеет низкую вязкость и высокую стабильность состава. Концентрация лития в аммиаке, как отмечено в описании к указанному патенту, может задаваться в широких пределах от долей процента (по массе) и выше, однако наиболее целесообразно применение в качестве горючего концентрированных растворов. Оценка величины удельного импульса тяги, который может быть получен при использовании этого горючего, показывает, как отмечается в описании указанного изобретения, что применение раствора лития в аммиаке в качестве горючего для ЖРД позволяет существенно - до 10-15% увеличить удельный импульс тяги по сравнению с удельным импульсом тяги, получаемой в качестве горючего аммиака (окислитель при этом используется один и тот же).

Недостатком такой топливной пары является опасность засорения магистралей и форсунок смесительных головок газогенератора и камеры сгорания двигателя, а также внутренней поверхности сопла камеры двигателя твердыми фрагментами окиси лития.

Раскрытие изобретения

Задачей предлагаемого технического решения является создание ракетного топлива, состоящего из жидкого окислителя - предпочтительно жидкого кислорода, и углеводородного горючего, позволяющего существенно повысить удельный импульс тяги кислородных двигателей.

Указанная задача решена за счет того, что в ракетном топливе для жидкостных ракетных двигателей, состоящем из жидкого окислителя, предпочтительнее из жидкого кислорода, и горючего - раствора горючего компонента в жидком аммиаке, в качестве горючего компонента применен ацетилен.

Другим отличием является то, что концентрация раствора ацетилена в жидком аммиаке составляет от 40% до 90% по массе, остальное - аммиак.

Технический результат состоит в том, что продукты сгорания предлагаемого горючего образуют летучие окислы (не имеющие твердых фрагментов) с высоким аэродинамическим качеством. При этом получаемый выигрыш в удельном импульсе тяги (от 15 до 25 кгс·с/кг) столь значителен, что соответствующие ракетные системы по массе выводимого полезного груза приближаются к кислородно-водородным двигателям. Это определяется существенно большей - 0,7 против 0,07 г/см3 - плотностью предлагаемого горючего, по сравнению с жидким водородом, что радикально снижает объем и массу ракетного бака.

Краткое описание графика

На чертеже представлен график зависимости расчетных значений удельного импульса тяги и массовых соотношений компонентов для кислородно-ацетилено-аммиачного топлива при различной относительной доле ацетилена и аммиака в топливе сравнительно с кислородно-керосиновым топливом.

Из графика видно, что сравнительно с кислородно-керосиновым топливом (кривая А) использование кислородно-ацетилено-аммиачной пары при различном содержании ацетилена относительно аммиака (кривая В) - 50 вес.%, 60 и 70 - дает значительный прирост удельного импульса тяги (~ на 20 кгс·с/кг) - от ~376 кгс·с/кг до ~397 кгс·с/кг.

В табл.1 для тех же значений проведено сравнение ряда важных для оценки ракетных ступеней характеристик современных топлив на основе кислорода и различных горючих - керосина (РГ-1), водорода и предлагаемого горючего 50/50, 60/40, 70/30.

При этом для полноты охвата возможных ситуаций соответствующие данные приведены для крайних значений геометрической степени расширения сопла r=6 и r=25, т.е. для двигателей бустерных и высотных ступеней ракет.

| Таблица 1 | ||||||

| Керосин РГ-1 | Водород h3 | Ац.-амм. 50/50 | Ац.-амм. 60/40 | Ац.-амм. 70/30 | ||

| Kм гор | Kм гор | Kм гор | ||||

| 1,0 | 1,5 | 2,5 | ||||

| Kм опт | r=25 | 3,14 | 6,16 | 2,087 | 2,1290 | 2,1585 |

| γу.п опт | 1042,97 | 365,97 | 876,38 | 868,97 | 859,69 | |

| Jу.п опт | 399,59 | 489,52 | 414,63 | 418,15 | 421,81 | |

| ΔJу.п опт | 0,0 | 89,93 | 15,04 | 18,56 | 22,22 | |

| Kм опт | r=6,0 | 2,76 | 4,72 | 1,785 | 1,7930 | 1,7964 |

| γу.п опт | 1034,57 | 312,66 | 855,30 | 845,21 | 833,58 | |

| Jу.п опт | 356,83 | 453,52 | 372,85 | 376,26 | 380,07 | |

| ΔJу.п опт | 0,00 | 96,69 | 16,02 | 19,43 | 23,34 |

В целом видно, что предлагаемое горючее позволяет поднять импульс тяги на 15-25 кгс·с/кг, уступая лишь водороду. По результатам табл.1 более представительный интегральный расчет по массе выводимого полезного груза показывает, что предлагаемое горючее практически водороду не уступает.

Таким образом, использование предлагаемого горючего позволяет сохранить простоту и освоенность кислородно-керосиновых двигателей и в то же время приблизиться по эффективности к кислородно-водородным.

Промышленная применимость

Использование раствора ацетилена в аммиаке в качестве ракетного горючего для жидкостных ракетных двигателей не требует существенных конструктивных переделок существующих жидкостных ракетных двигательных установок, работающих на топливах на основе керосина и окислителя - жидкого кислорода.

Ракетное топливо для жидкостных ракетных двигателей, состоящее из жидкого окислителя, предпочтительнее жидкого кислорода, и горючего в виде раствора горючего компонента в жидком аммиаке, отличающееся тем, что в качестве горючего компонента применен ацетилен с содержанием в аммиаке от 40 до 90 мас.%.

www.findpatent.ru

Ракетное топливо — компонент веществ питания ракетного двигателя для создания им тяги и движения ракеты в заданном направлении. С развитием ракетной техники идет развитие новых видов ракетных двигателей, например ядерный ракетный двигатель, или ионный и т. д. Ракетное топливо может быть химическим (жидким и твёрдым), ядерным, термоядерным.

Жидкое ракетное топливо делится на окислитель и горючее. Эти компоненты находятся в ракете в жидком состоянии в разных баках. Смешивание происходит в камере сгорания, обычно с помощью форсунок. Давление создается за счет работы турбонасосной или вытеснительной системы. Также компоненты топлива используются для охлаждения сопла ракетного двигателя.

Также применяются так называемые ракетные монотоплива, в которых и окислителем и восстановителем является одно и то же вещество. При работе ракетного двигателя на монотопливе происходит химическая реакция самоокисления-самовосстановления, либо двигатель работает только за счёт фазового перехода вещества монотоплива, например из жидкого состояния в газообразное.

Твёрдое ракетное топливо тоже состоит из окислителя и горючего, но они находятся в смеси твёрдых веществ.

Вывод космических аппаратов за пределы земной атмосферы и разгон до орбитальных скоростей требует огромных энергозатрат. Используемые в настоящее время топлива и конструкционные материалы ракет обеспечивают соотношение масс на старте и на орбите не лучше 30:1. Поэтому масса космической ракеты на старте составляет сотни и даже тысячи тонн. Отрыв такой массы от стартового стола требует превосходящей реактивной тяги двигателей. Поэтому основное требование к топливу первой ступени ракет - возможность создания значительной тяги при приемлемых габаритах двигателя и запасах топлива. Тяга прямо пропорциональна удельному импульсу и массовому расходу топлива. Т.е. топлива с высоким удельным импульсом требуется меньше для вывода на орбиту равной нагрузки. Удельный импульс обратно пропорционален молекулярному весу продуктов горения, что означает низкую плотность высокоэффективного топлива и, соответственно, значительный объем и вес конструкции двигателя и топливной системы. Поэтому при выборе топлив ищут компромисс между весом конструкции и весом топлива. На одном конце этого выбора находится топливная пара водород+кислород с наивысшим удельным импульсом и низкой плотностью. На другом конце находится твердое топливо на основе перхлората аммония с низким удельным импульсом, но высокой плотностью.

Помимо тяговых возможностей топлива, учитываются и другие факторы. Неустойчивость горения некоторых топлив зачастую приводила к взрывам двигателей. Высокая температура горения некоторых топлив предъявляла повышенные требования к конструированию, материалам и технологии двигателей. Криогенные топлива утяжеляли ракету теплоизоляцией, затрудняли выбор хладостойких материалов, усложняли проектирование и отработку. Поэтому на заре космической эры получило широкое распространение такое легкое в получении, хранении и использовании топливо как несимметричный диметилгидразин (НДМГ). При этом оно имело вполне приемлемые тяговые характеристики, поэтому довольно широко используется и в наше время.

Помимо технических факторов важны экономические, исторические и социальные. Криогенные топлива требуют дорогой сложной специфической инфраструктуры космодрома для получения и хранения криогенных материалов, таких как жидкие кислород и водород. Высокотоксичные топлива, такие как НДМГ, создают экологические риски для персонала и мест падения ступеней ракет, экономические риски последствий заражения территорий при аварийных ситуациях.

В ракетах для запуска космических аппаратов в настоящее время, в основном, используются четыре вида топлива:

Наблюдается также высокий интерес к перспективной топливной паре метан + жидкий кислород.[1]

ru-wiki.org