Главная идея векторного управления заключается в том, чтобы контролировать не только величину и частоту напряжения питания, но и фазу. Другими словами контролируется величина и угол пространственного вектора [1]. Векторное управление в сравнении со скалярным обладает более высокой производительностью. Векторное управление избавляет практически от всех недостатков скалярного управления.

Общая функциональная схема векторного управления

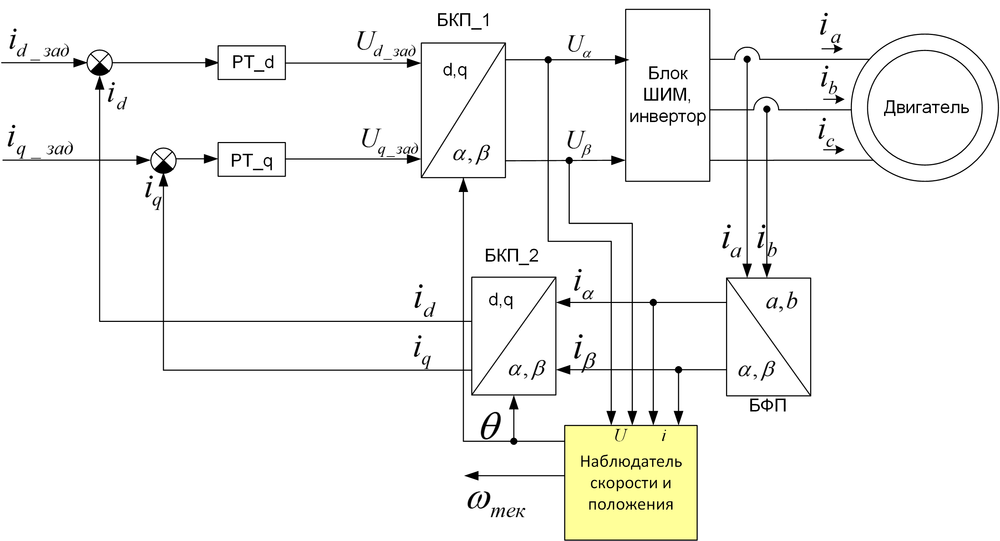

Общая блок-диаграмма высокопроизводительной системы управления скорости бесщеточного двигателя переменного тока показана на рисунке выше. Основой схемы являются контуры контроля магнитного потокосцепления и момента вместе с блоком оценки, который может быть реализован различными способами. При этом внешний контур управления скоростью в значительной степени унифицирован и генерирует управляющие сигналы для регуляторов момента М* и магнитного потокосцепления Ψ* (через блок управления потоком). Скорость двигателя может быть измерена датчиком (скорости / положения) или получена посредством оценщика, позволяющего реализовать бездатчиковое управление.

Начиная с семидесятых годов двадцатого века было предложено множество способов управления моментом. Не все из них нашли широкое применение в промышленности. Поэтому, в данной статье рассматриваются только самые популярные методы управления. Обсуждаемые методы контроля момента представлены для систем управления асинхронными двигателями и синхронными двигателями с постоянными магнитами с синусоидальной обратной ЭДС.

Существующие методы управления моментом могут быть классифицированы различным способом.

| 1:101 | 5-10 | Не доступно | Низкий | Очень низкая | Имеет медленный отклик при изменении нагрузки и небольшой диапазон регулирования скорости, но при этом прост в реализации. |

| >1:2002 | 0 | Высокий | Высокая | Позволяет плавно и быстро управлять основными параметрами двигателя - моментом и скоростью. Для работы данного метода требуется информация о положении ротора. | |

| >1:2002 | 0 | Высокий | Высокая | Гибридный метод, разработанный для того чтобы объединить преимущества ПОУ и ПУМ. | |

| >1:2002 | 0 | Высокий | Высокая | Имеет высокую динамику и простую схему, но характерной особенностью его работы являются высокие пульсации тока и момента. | |

| >1:2002 | 0 | Высокий | Высокая | Имеет частоту переключения инвертора ниже чем у других методов и предназначен для уменьшения потерь при управлении электродвигателями большой мощности. |

Примечание:

Среди векторного управления наиболее широко используются полеориентированное управление (FOC - field oriented control) и прямое управление моментом (DTC - direct torque control).

Линейные регуляторы момента работают вместе с широтно-импульсной модуляцией (ШИМ) напряжения. Регуляторы определяют требуемый вектор напряжения статора усредненный за период дискретизации. Вектор напряжения окончательно синтезируется методом ШИМ, в большинстве случаев используется пространственно векторная модуляция (ПВМ). В отличие от нелинейных схем управления моментом, где сигналы обрабатываются по мгновенным значениям, в линейных схемах контроля момента, линейный регулятор (ПИ) работает с значениями усредненными за период дискретизации. Поэтому частота выборки может быть уменьшена с 40 кГц у нелинейных регуляторов момента до 2-5 кГц в схемах линейных регуляторов момента.

Полеориентированное управление, предложенное в 1970 году Блашке [3] и Хассе [4] основано на аналогии с механически коммутируемым коллекторным двигателем постоянного тока с независимым возбуждением. В этом двигателе разделены обмотки возбуждения и якоря, потокосцепление контролируется током возбуждения индуктора, а момент независимо управляется регулировкой тока якоря. Таким образом, токи потокосцепления и момента электрически и магнитно разделены.

Общая функциональная схема бездатчикового полеориентированного управления1

С другой стороны бесщеточные электродвигатели переменного тока (АДКР, СДПМ) чаще всего имеют трехфазную обмотку статора, и вектор тока статора Is используется для контроля и потокосцепления и момента. Таким образом, ток возбуждения и ток якоря объединены в вектор тока статора и не могут контролироваться раздельно. Разъединение может быть достигнуто математически - разложением мгновенного значения вектора тока статора Is на две компоненты: продольную составляющую тока статора Isd (создающую поле) и поперечную составляющую тока статора Isq (создающую момент) во вращающейся dq системе координат ориентированной по полю ротора (R-FOC – rotor flux-oriented control) - рисунок выше. Таким образом, управление бесщеточным двигателем переменного тока становится идентичным управлению КДПТ с независимым возбуждением и может быть осуществлено используя инвертер ШИМ с линейным ПИ регулятором и пространственно-векторной модуляцией напряжения.

В полеориентированном управлении момент и поле контролируются косвенно посредством управления составляющими вектора тока статора.

Мгновенные значения токов статора преобразовываются к dq вращающейся системе координат с помощью преобразования Парка αβ/dq, для выполнения которого также требуется информации о положении ротора. Поле контролируется через продольную составляющую тока Isd, в то время как момент контролируется через поперечную составляющую тока Isq. Обратное преобразование Парка (dq/αβ), математический модуль преобразования координат, позволяет вычислить опорные составляющие вектора напряжения Vsα* и Vsβ*.

Формы сигналов на разных этапах преобразования

Для определения положения ротора используется либо датчик положения ротора установленный в электродвигателе либо реализованный в системе управления бездатчиковый алгоритм управления, который вычисляет информацию о положении ротора в режиме реального времени на основании тех данных, которые имеются в системе управления.

Блок-схема прямого управления моментом с пространственно векторной модуляцией с регулировкой момента и потокосцепления с обратной связью работающей в прямоугольной системе координат ориентированной по полю статора представлена на рисунке ниже. Выходы ПИ регуляторов момента и потокосцепления интерпретируются как опорные составляющие напряжения статора Vψ* и VM* в системе координат dq ориентированной по полю статора (англ. stator flux-oriented control, S-FOC). Эти команды (постоянные напряжения) затем преобразуются в неподвижную систему координат αβ, после чего управляющие значения Vsα* и Vsβ* поступают на модуль пространственно векторной модуляции.

Функциональная схема прямого управления моментом с пространственно векторной модуляцией напряжения

Обратите внимание, что данная схема может рассматриваться как упрощенное управление ориентированное по полю статора (S-FOC) без контура управления током или как классическая схема прямого управления моментом с таблицей включения (ПУМ-ТВ, англ. switching table DTC, ST DTC) в которой таблица включения заменена модулятором (ПВМ), а гистерезисный регулятор момента и потока заменены линейными ПИ регуляторами.

В схеме прямого управления моментом с пространственно векторной модуляцией (ПУМ-ПВМ) момент и потокосцепление напрямую управляются в замкнутом контуре, поэтому необходима точная оценка потока и момента двигателя. В отличии от классического алгоритма гистерезисного прямого управления моментом, ПУМ-ПВМ работает на постоянной частоте переключения. Это значительно повышает характеристики системы управления: уменьшает пульсации момента и потока, позволяет уверенно запускать двигатель и работать на низких оборотах. Но при этом снижаются динамические характеристики привода.

Представленная группа регуляторов момента отходит от идеи преобразования координат и управления по аналогии с коллекторным двигателем постоянного тока, являющегося основой для полеориентированного управления. Нелинейные регуляторы предлагают заменить раздельное управление на непрерывное (гистерезисное) управление, которое соответствует идеологии работы (включено-выключено) полупроводниковых устройств инвертора.

В сравнении с полеориентированным управлением схемы прямого управления моментом имеют следующие характеристики:

Впервые метод прямого управления моментом с таблицей включения был описан Такахаси и Ногучи в статье IEEJ представленной в сентябре 1984 года и позже в статье IEEE опубликованной в сентябре 1986 года [5]. Схема классического метода прямого управления моментом (ПУМ) на много проще, чем у метода управления по полю (ПОУ), так как не требуется преобразования систем координат и измерения положения ротора. Схема метода прямого управления моментом (рисунок ниже) содержит оценщик момента и потокосцепления статора, гистерезисные компараторы момента и потокосцепления, таблицу включения и инвертор.

Принцип метода прямого управления моментом заключается в выборе вектора напряжения для одновременного управления и моментом и потокосцеплением статора. Измеренные токи статора и напряжение инвертора используются для оценки потокосцепления и момента. Оцененные значения потокосцепления статора  и момента

и момента  сравниваются с управляющими сигналами потокосцепления статора ψs* и момента двигателя M* соответственно посредством гистерезисного компаратора. Требуемый вектор напряжения управления электродвигателем выбирается из таблицы включения исходя из оцифрованных ошибок потокосцепления dΨ и момента dM генерируемых гистерезисными компараторами, а также исходя из сектора положения вектора потокосцепления статора

сравниваются с управляющими сигналами потокосцепления статора ψs* и момента двигателя M* соответственно посредством гистерезисного компаратора. Требуемый вектор напряжения управления электродвигателем выбирается из таблицы включения исходя из оцифрованных ошибок потокосцепления dΨ и момента dM генерируемых гистерезисными компараторами, а также исходя из сектора положения вектора потокосцепления статора  полученного исходя из его углового положения

полученного исходя из его углового положения  . Таким образом, импульсы SA, SB и SC для управления силовыми ключами инвертора генерируются посредством выбора вектора из таблицы.

. Таким образом, импульсы SA, SB и SC для управления силовыми ключами инвертора генерируются посредством выбора вектора из таблицы.

Классическая схема прямого управления моментом с таблицей включения с датчиком скорости

Имеется множество вариаций классической схемы ПУМ-ТВ нацеленых на улучшение пуска, условий перегрузки, работы на очень низких скоростях, уменьшение пульсаций момента, работу на переменной частоте переключения и уменьшение уровня шумов.

Недостатком классического метода прямого управления моментом является наличие высоких пульсаций тока и момента в установившемся состоянии. Проблема устраняется повышением рабочей частоты инвертора выше 40кГц, что увеличивает общую стоимость системы управления [1].

Заявка на патент метода прямого самоуправления была подана Депенброком в октябре 1984 года [6]. Блок схема прямого самоуправления показана ниже.

Основываясь на командах потокосцепления статора ψs* и текущих фазовых составляющих ψsA, ψsB и ψsC компараторы потокосцепления генерируют цифровые сигналы dA, dB и dC, которые соответствуют активным состояниям напряжений (V1 – V6). Гистерезисный регулятор момента имеет на выходе сигнал dM, который определяет нулевые состояния. Таким образом, регулятор потокосцепления статора задает отрезок времени активных состояний напряжений, которые перемещают вектор потокосцепления статора по заданной траектории, а регулятор момента определяет отрезок времени нулевых состояний напряжений, которые поддерживают момент электродвигателя в определенном гистерезисом поле допуска.

Схема прямого самоуправления

Заметьте, что работа метода прямого самоуправления может быть воспроизведена с помощью схемы ПУМ-ТВ при ширине гистерезиса потока 14%.

engineering-solutions.ru

Использование частотного преобразователя направлено на решение важных задач. Они заключаются в осуществлении управления моментом и скоростью электродвигателя. Данные требования указывают на необходимость ограничивать ток двигателя, а также момент значениями, которые являются допустимыми. Это выполняется в процессах пуска, торможения, а также при изменениях нагрузки.

Использование частотного преобразователя направлено на решение важных задач. Они заключаются в осуществлении управления моментом и скоростью электродвигателя. Данные требования указывают на необходимость ограничивать ток двигателя, а также момент значениями, которые являются допустимыми. Это выполняется в процессах пуска, торможения, а также при изменениях нагрузки.

Делать это требуется для того, чтобы ограничивать динамические ударные нагрузки в механизме преобразователя частоты. При этом отмечаются перегрузки при работе и потребность в регулировке момента двигателя, которая выполняется непрерывно. Также выполнение таких действий требуется, когда необходимо точно поддержать усилия на мехнизме, который является рабочим. Примером в данном случае становятся приводы, используемые в станках для обработки металла.

Сущестуют различные методы частотного управления, которые позволяют решить различные задачи при регулировке скорости и измененения момента, среди которых- два основных метода – векторный и скалярный. Каждый из них имеет свои характерные особенности, на которых следует остановиться более подробно.

Первый метод управления – скалярный. Особенность скалярного управления заключается в его распространенности, а область применения связана с приводами насосов и вентиляторов. Кроме этого, частотные преобразователи со скалярным методом управления используют там, где важно поддерживать определенный технологический параметр. Им может быть, например, давление в трубопроводе. Изменение амплитуды, а также частоты питающего напряжения выступает в качестве основного принципа, на котором основывается данный метод. При этом используется закон U/f. Наибольший диапазон для регулирования скорости составляет 1:10.Дополнительные особенности скалярного метода заключаются в свойственной ему легкости при реализации. Существует также и недостаток, который заключается в том, что нет возможности точно регулировать скорость вращения вала. Еще одна особенность – на валу двигателя частотный преобразователь со скалярным управлением не дает возможности контролировать момент.

Первый метод управления – скалярный. Особенность скалярного управления заключается в его распространенности, а область применения связана с приводами насосов и вентиляторов. Кроме этого, частотные преобразователи со скалярным методом управления используют там, где важно поддерживать определенный технологический параметр. Им может быть, например, давление в трубопроводе. Изменение амплитуды, а также частоты питающего напряжения выступает в качестве основного принципа, на котором основывается данный метод. При этом используется закон U/f. Наибольший диапазон для регулирования скорости составляет 1:10.Дополнительные особенности скалярного метода заключаются в свойственной ему легкости при реализации. Существует также и недостаток, который заключается в том, что нет возможности точно регулировать скорость вращения вала. Еще одна особенность – на валу двигателя частотный преобразователь со скалярным управлением не дает возможности контролировать момент.

Второй метод, используемый в частотных преобразователях – векторный. Это такой метод управления синхронными и асинхронными двигателями, при котором формируются не только гармонические токи (напряжения) фаз, но и обеспечивается управление магнитным потоком ротора,а именно, моментом на валу электродвигателя. Векторное управление применяется в случае, когда в процессе эксплуатации нагрузка может меняться на одной и той же частоте, т.е. нет четкой зависимости между моментом нагрузки и скоростью вращения, а также в случаях, когда необходимо получить расширенный диапазон регулирования частоты при номинальных моментах.

Системы векторного управления разделяются на два класса – это бездатчиковые и с обратной связью. Область применения позволяет определить применение определенного метода. Применение бездатчиковых систем возможно, когда скорость изменяется не больше чем 1:100, а точность поддержания составляет не больше чем ±0,5 %. При аналогичных показателях, составляющих 1:1000 и ±0,01 % соответственно принято использовать системы с обратной связью.

Преимуществами векторного метода управления является быстрота реакции относительно изменения нагрузки, а в области малых частот вращение двигателя характеризуется плавностью, отсутствием рывков. Внимание привлекает обеспечение на валу при условии нулевой скорости номинального момента, если имеется датчик скорости. Регулировка скорости выполняется при достижении высокой точности. Все эти преимущества становятся важными на практике.

ВЫВОДЫ:

1. Если в скалярных преобразователях частоты объектом контроля и управления является только магнитное поле статора, то в векторных моделях объектом контроля и управления является и магнитное поле статора, и ротора, а точнее - их взаимодействие с целью оптимизации момента вращения на различных скоростях. Что касается методов контроля и управления, то когда применяется скалярный метод управления- используется выходная частота и ток частотного преобразователя, а в случае с векторным управлением - выходная частота, ток и его фаза.

2. Векторные модели точнее в работе, но при этом требуется наличие более точных измерений, однако, они имеют более высокую стоимость.

3. Если Вам необходимо выбрать частотный преобразователь, в первую очередь, необходимо смотреть на область применения привода, и, исходя из условий его эксплуатации, определится с выбором метода управления в частотном преобразователе.

Если Вам сложно определится с выбором, Вы можете оставить заявку на помощь в подборе преобразователя частоты, либо позвонить нашим специалистам для получения консультации.

По вопросам приобретения преобразователей частоты звоните по телефонам:

| 8(495) 983-59-03 8(496) 758-71-28 |

tehpromcomplect.ru

Отношение В/Гц вычисляется на основе номинальных значений (напряжения и частоты) контролируемого электродвигателя переменного тока. Поддерживая постоянным значение отношения В/Гц мы можем поддерживать относительно постоянным магнитный поток в зазоре двигателя. Если отношение В/Гц увеличивается тогда электродвигатель становится перевозбужденным и наоборот если отношение уменьшается двигатель находится в недовозбужденном состоянии.

Зависимость частоты питания двигателя от времени при скалярном упрравлении

Изменение напряжения питания электродвигателя при скалярном управлении

На низких оборотах необходимо компенсировать падение напряжения на сопротивлении статора, поэтому отношение В/Гц на низких оборотах устанавливают выше чем номинальное значение. Скалярный метод управления наиболее широко используется для управления асинхронными электродвигателями.

При скалярном методе управления, скорость асинхронного электродвигателя контролируется установкой величины напряжения и частоты статора, таким образом, чтобы магнитное поле в зазоре поддерживалось на нужной величине. Для поддержания постоянного магнитного поля в зазоре, отношение В/Гц должно быть постоянным на разных скоростях.

Скалярное управление без датчика скорости

При увеличении скорости напряжение питания статора так же должно пропорционально увеличиваться. Однако синхронная частота асинхронного двигателя не равна частоте вращения вала, а скольжение асинхронного двигателя зависит от нагрузки. Таким образом система контроля со скалярным управлением без обратной связи не может точно контролировать скорость при наличии нагрузки. Для решения этой задачи в систему может быть добавлена обратная связь по скорости, а следовательно и компенсация скольжения [2].

Скалярное управление с датчиком скорости

Скалярное управление электродвигателями переменного тока - хорошая альтернатива для приложений, где нет переменной нагрузки и не требуется хорошая динамика (вентиляторы, насосы). Для работы скалярного управления не требуется датчик положения ротора, а скорость ротора может быть оценена по частоте питающего напряжения. Когда используется скалярное управление, не требуется высокопроизводительный цифровой сигнальный процессор как в случае с векторным управлением.

При скалярном управлении электродвигателем токи статора не контролируются напрямую.

СДПМ со скалярным методом управления может легко стать неуправляемым (выйти из синхронного состояния) особенно когда момент нагрузки превышает значение предельного момента электропривода. Скалярный метод не подходит для контроля СДПМ на низких оборотах для приложений, требующих высокую динамику [1].

Скалярное управление достаточно для большинства задач в которых применяется электропривод с диапазоном регулирования частоты вращения двигателя до 1:10.

Когда требуется максимальное быстродействие, возможность регулирования в широком диапазоне скоростей и возможность управления моментом электродвигателя используется векторное управление.

engineering-solutions.ru

Как известно, полная управляемость электропривода обеспечивается, если обеспечивается управление электромагнитным моментом двигателя. В случае АД для построения системы управления можно использовать выражения (1.5.5)–(1.5.6) и другие производные от этих выражений. Для этого требуется независимо управлять координатами векторов, входящих в выбранное уравнение электромагнитного момента. Выбор уравнения для построения системы управления играет большую роль, т.к. многие величины, в особенности у короткозамкнутых АД, не могут быть измерены. Кроме того, этот выбор существенно влияет на сложность передаточных функций системы, иногда в несколько раз увеличивая порядок уравнений. Однако при любом выборе структура выражения электромагнитного момента будет аналогичной (1.5.7) и общий принцип моделирования и построения системы управления АД заключается в том, что для этого используется система координат, постоянно ориентированная по направлению какого-либо вектора, определяющего электромагнитный момент. Тогда проекция этого вектора на другую ось координат и соответствующее ей слагаемое в выражении для электромагнитного момента будут равны нулю, и формально оно принимает вид, идентичный выражению для электромагнитного момента двигателя постоянного тока, который пропорционален по величине току якоря и основному магнитному потоку.

Выбор вектора, по направлению которого ориентируется координатная система, произволен и определяется только простотой и возможностью реализации модели АД. Например, в случае ориентации по потокосцеплению ротора ( ) момент можно представить как

) момент можно представить как

|

|

(2.1.1) |

Очевидно, что первое выражение для управления короткозамкнутым АД не представляет интереса, т.к. включает практически неподдающийся измерению и управлению ток ротора, в то время как второе, позволяет при условии постоянства потокосцепления ротора управлять электромагнитным моментом изменением проекции тока статора на поперечную ось i1q.

Таким образом, для построения системы векторного управления АД нужно выбрать вектор, относительно которого будет ориентирована система координат, и соответствующее выражение для электромагнитного момента, а затем определить, входящие в него величины из уравнений (1.5.3) для цепи статора и/или ротора.

Если в качестве опорного вектора выбрать потокосцепление ротора и ориентировать по нему координатную систему так, чтобы ее вещественная ось совпадала с направлением 2,то угловая частота вращения системы координат (mn)= (dq) будет равна угловой частоте питания статора 1, т.к. векторы потокосцеплений статора и ротора вращаются с одинаковой частотой. Тогда из уравнения (1.5.3) для цепи ротора и с учетом того, что 1 = 2, уравнение ротора имеет вид

|

|

(2.2.1) |

В это уравнение в качестве переменной входит неконтролируемый ток ротора. Поэтому из выражения (1.2.8 б) для потокосцепления 2 найдем  и заменим его в выражении (2.2.1). Тогда, опуская далее индексы системы координат, получим

и заменим его в выражении (2.2.1). Тогда, опуская далее индексы системы координат, получим

|

|

(2.2.2) |

Преобразуем уравнение (2.2.2) по Лапласу и введем в него электромагнитную постоянную времени ротора  ,

,

|

|

(2.2.3) |

Отсюда найдем проекции вектора тока статора с учетом того, что 2q=0

|

|

(2.2.4) |

а также потокосцепление и угловую частоту ротора

|

| (2.2.5) |

Таким образом, с помощью проекции тока статора i1d можно управлять потокосцеплением ротора и передаточная функция этого канала соответствует апериодическому звену с постоянной времени равной постоянной времени ротора; а с помощью проекции i1q можно независимо и безинерционно управлять частотой ротора 2.

Подставляя i1q в выражение (2.1.1), получим

|

| (2.2.6) |

т.е. частота токов ротора при заданном потокосцеплении определяет электромагнитный момент АД.

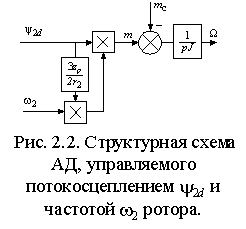

Выражения (2.2.5) и (2.2.6) совместно с уравнением движения электропривода позволяют построить структурную схему АД (рис. 2.1). Входными величинами структурной схемы являются проекции вектора тока статора i1d и i1q в координатной системе ориентированной по потокосцеплению ротора, а также момент сопротивления на валу АД mc. Выходными величинами – угловая частота токов ротора 2 и вращения вала , а также соответствующая им частота статора 1= + 2.

Из выражения (2.2.6) следует, что при постоянном потокосцеплении и частоте ротора электромагнитный момент АД также является константой и не зависит от частоты вращения, т.е. при изменении частоты вращения в любых пределах частота статора 1 изменяется таким образом, чтобы выполнялось условие – 1– = 2=const. При этом АД обладает абсолютно мягкой механической характеристикой.

В реальном АД ток статора формируется в неподвижной системе координат, поэтому его модель содержит внутренний блок вращения вектора тока илиротатор (

реальном АД ток статора формируется в неподвижной системе координат, поэтому его модель содержит внутренний блок вращения вектора тока илиротатор ( рис. 2.1), с помощью которого осуществляется переход от неподвижной системы координат - к системе d-q, ориентированной по потокосцеплению. Текущий угол поворота вектора тока определяется частотой статора

рис. 2.1), с помощью которого осуществляется переход от неподвижной системы координат - к системе d-q, ориентированной по потокосцеплению. Текущий угол поворота вектора тока определяется частотой статора  .

.

Выражения (2.2.4)–(2.2.6) определяют связь между проекциями тока статора на оси координат, потокосцеплением, частотой ротора и электромагнитным моментом АД. Из выражения (2.2.6) и уравнения движения следует, что управление моментом может осуществляться безинерционно двумя входными сигналами: потокосцеплением и частотой ротора в соответствии со структурной схемой рис. 2.2. Но эти сигналы связаны с проекциями вектора тока статора выражениями (2.2.5). Поэтому, если построить блок управления, реализующий передаточные функции в соответствии с выражениями (2.2.4), и называемый блоком развязки координат (РК), а также ротатор, вращающий вектор тока статора в направлении противоположном действию внутреннего ротатора АД (рис. 2.3), то входными сигналами для этого устройства управления будут потокосцепление и частота ротора. Название блока развязки координат происходит от выполняемой им функции формирования сигналов, соответствующих независимым (развязанным, разделённым) проекциям вектора тока статора.

По структурной схеме нетрудно проследить, что передаточная функция блоков, включенных между точками схемы соответствующими сигналам поотоксцепления и частоты ротора равна единице ( ), т.е.устройство управления по существу является частью модели АД с обратными передаточными функциями. Поэтому формально структура рис. 2.3 полностью идентична структуре рис. 2.2, однако с помощью моделирования легко убедиться, что переходные процессы в этих структурах существенно различаются. Это связано с тем, что в структуре рис. 2.2 исключены инерционные звенья, присутствующие в реальной машине и в устройстве управления, которые реализуют операции интегрирования и дифференцирования за конечный промежуток времени.

), т.е.устройство управления по существу является частью модели АД с обратными передаточными функциями. Поэтому формально структура рис. 2.3 полностью идентична структуре рис. 2.2, однако с помощью моделирования легко убедиться, что переходные процессы в этих структурах существенно различаются. Это связано с тем, что в структуре рис. 2.2 исключены инерционные звенья, присутствующие в реальной машине и в устройстве управления, которые реализуют операции интегрирования и дифференцирования за конечный промежуток времени.

Из выражения для электромагнитного момента (2.2.6) и общего уравнения движения можно получить передаточную функцию АД по каналу управления частотой ротора

|

| (2.2.7) |

где  – механическая постоянная времени. Этапередаточная функция полностью соответствует двигателю постоянного тока, поэтому построение систем электропривода с векторным управлением АД ничем не отличается от приводов постоянного тока.

– механическая постоянная времени. Этапередаточная функция полностью соответствует двигателю постоянного тока, поэтому построение систем электропривода с векторным управлением АД ничем не отличается от приводов постоянного тока.

Следует отметить, что устройство управления рис. 2.3 может выполнять свои функции только при условии, что параметры АД, входящие в передаточные функции его звеньев соответствуют истинным значениям, в противном случае потокосцепление и частота ротора в АД и в устройстве управления будут отличаться друг от друга. Это обстоятельство создает значительные трудности при реализации систем векторного управления на практике, т.к. параметры АД изменяются в процессе работы. В особенности это относится к значениям активных сопротивлений.

studfiles.net

Наиболее известный метод экономии энергии – сокращение частоты вращения электродвигателя переменного тока. Поскольку мощность пропорциональна кубу скорости вращения вала, то небольшое снижение скорости может привести к значительной экономии электричества. Насколько это актуально для производства, понимает каждый. Но как этого достичь? На этот и другие вопросы мы ответим, но прежде, поговорим о видах управления асинхронными двигателями.

Электрический привод переменного тока – это электромеханическая система, которая служит основой большинству технологических процессов. Важная роль в ней принадлежит преобразователю частоты (ПЧ), отвечающему заглавную «игру главной скрипки дуэта»–асинхронного двигателя (АД).

Со школьной скамьи мы имеем ясное представление о том, что напряжение – это разность потенциалов между двумя точками, а частота – это величина, равная количеству периодов, которые ток успевает пройти буквально за секунду.

В рамках технологического процесса часто приходится изменять рабочие параметры сети. Для этой цели существуют преобразователи частоты: скалярный и векторный. Почему их так называют? Начнём с того, что особенные черты каждого типа становятся понятными из их названия. Вспомним основы элементарной физики и позволим себе называть ПЧ для упрощения короче. «Векторник» имеет определённое направление и подчиняется правилам векторов. «Скалярник» ничего этого не имеет, поэтому алгоритм метода управления им, естественно, очень простой. С названиями, кажется, определились. Теперь о том, как различные физические величины из математических формул связаны между собой.

Помните, что как только скорость уменьшается, вращающий момент увеличивается и наоборот? Значит, чем больше вращение ротора, тем больший поток пойдет через статор, и, следовательно,будет наводиться большее напряжение.

Тоже самое лежит в принципе действия в рассматриваемых нами системах, только в«скалярнике» управляется магнитное поле статора, а в «векторнике»играет роль взаимодействие магнитных полей статора и ротора.В последнем случае технология позволяет улучшать технические параметры работы двигательной установки.

Отличий существует много, выделим самые основные, и без научной паутины слов. У скалярного (бездатчикового) частотника зависимость U/F – линейная и диапазон скоростного регулирования довольно небольшой. Кстати сказать, поэтому на низких частотах недостаёт напряжения для поддержания крутящего момента, и приходится порой настраивать вольт-частотную характеристику (ВЧХ) под рабочие условия, то же самое происходит при максимальной частоте выше 50 Гц.

При вращении вала в широком скоростном и низкочастотном диапазоне, а также выполнении требований авторегулирования момента, используют метод векторного управления с обратной связью. В этом проявляется еще одно различие: у «скалярника» обычно такой обратной связи нет.

Какие же выбрать ЧП? В применении того или другого устройства, главным образом, руководствуются сферой использования электрического привода. Однако в особых случаях выбор типа преобразователя частоты становится безвариантным. Во-первых: есть явная, заметная разница в цене (скалярные стоят намного дешевле, нет надобности в дорогостоящих вычислительных ядрах). Поэтому удешевление производства порой перевешивает в принятии решения по выбору. Во-вторых: есть сферы применения, в которых возможно только их использование, к примеру, в конвейерных линиях, где несколько электродвигателей синхронно управляются от одного частотно-регулируемого привода (ЧРП).

Асинхронный электропривод со скалярным управлением скоростью (т. е. по ВЧХ) так и остаётся по сегодняшнее время самым распространенным. В основе метода лежит то, что скорость двигателя является функцией выходной частоты.

Скалярное управление двигателями – оптимальный выбор для случаев, когда нет переменной нагрузки, и в хорошей динамике нет также потребности. Для работы «скалярника» не требуются какие-либо датчики. При использовании рассматриваемого метода, нет необходимости в дорогостоящем цифровом процессоре, как в случае с векторным управлением.

Метод часто применяется для автоуправления насосными, вентиляторными, компрессорными и иными агрегатами.Здесь требуется, чтобы поддерживалась или скорость вращения вала движка с применением датчика, или иной заданный показатель (к примеру, температура жидкости, контролируемая по соответствующему прибору слежения).

При скалярном управлении частотно-амплитудное изменение напряжения питания определяется по формуле U/fn = const. Это позволяет обеспечить постоянный магнитный поток в двигателе. Способ достаточно простой, легко реализуется, но не без некоторых существенных недостатков:

А что собой представляет векторный метод?

Он возник в процессе усовершенствования, и применяется при требовании реализовать максимальное быстродействие, регулирование в широком скоростном диапазоне и управляемость момента на валу.

В новейших моделях электрических приводов в систему управления (СУ) по этому типу внедряется математическая модель двигателя, которая способна рассчитать момент движка и скорость вращения вала. При этом требуется лишь установка датчиков тока фаз статора.

Частотные преобразователи с векторным управлением сегодня обладают достаточным числом достоинств:

Плюсы, безусловно, очевидны, но метод векторного управления не лишён и недостатков, таких, как вычислительная многосложность и потребность в знании технических показателей АД. Помимо этого, наблюдаются большие, чем у «скалярника», амплитуды скоростных колебаний при постоянной нагрузке. Главная задача при изготовлении частотного преобразователя(«векторника») – обеспечение высокого момента при небольшой скорости вращения.

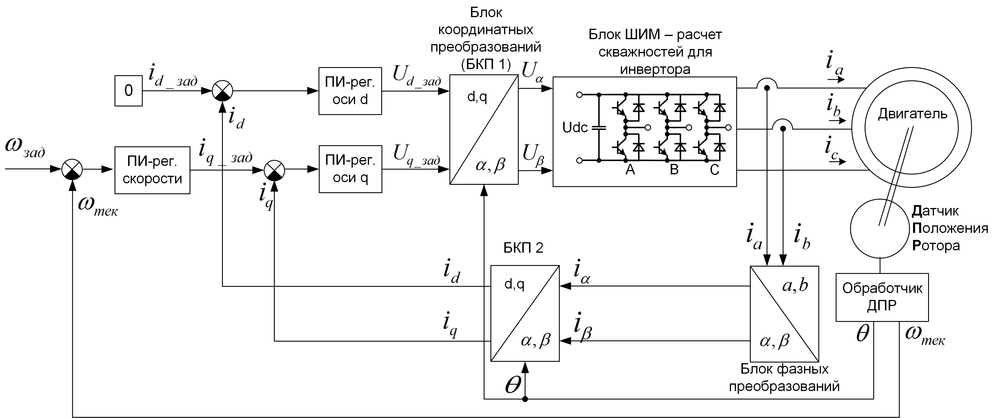

Схема векторного СУ с блоком широтно-импульсной модуляции (АИН ШИМ) выглядит примерно так:

На изображённой схеме контролируемым объектом является асинхронный двигатель, имеющий связь с датчиком (ДС) на валу. Изображённые блоки – это в действительности звенья цепи СУ, реализуемой на контроллере. Блок БЗП задаёт значения переменных. Логические блоки (БРП) и (БВП) регулируют и вычисляют переменные уравнения. Сам контроллер и другая механическая часть системы находится в электрическом шкафу.

Частотный преобразователь тока/напряжения предназначен для плавного регулирования основных величин, а также других показателей работы оборудования. Он функционирует как «скалярник» и «векторник» одновременно, используя математические модели, запрограммированные во встроенном микроконтроллере. Последний монтируется в специальный щиток и является одним из узлов информационной сети системы автоматизации.

Блочный контроллер/преобразователь частоты последнее слово техники, в схеме с ними используют дросселя и ЕМС фильтры, уменьшающие интенсивность входных помех. Надо отметить, что за рубежом данному вопросу уделяется особое внимание.В отечественной же практике использование ЕМС фильтров пока остаётся слабым звеном, так как даже не существует толковой нормативной базы. Сами фильтры у нас применяются чаще там, где они не нужны, и где они действительно необходимы, про них почему-то забывают.

Дело в том, что электродвигателю в обычном режиме работы от сети свойственно иметь стандартные параметры, это не всегда приемлемо. Устраняется сей факт путём ввода различных редукторных механизмов для снижения частоты до необходимой. На сегодня сформировались две СУ: бездатчиковая и датчиковая система с обратной связью. Их основное отличие в точности контроля. Наиболее точная, конечно, вторая.

Существующие рамки расширяются с помощью использования разных современных СУ АД, обеспечивающих повышенное качество регулирования, высокую перегрузочную способность. Для рентабельного производства, продолжительности срока службы оборудования и экономичного расхода энергии эти факторы имеют большое значение.

Асинхронный управляемый электропривод. Скалярное и векторное управление

Watch this video on YouTube

Watch this video on YouTube chistotnik.ru

— Что такое векторное управление?— Держать ток под 90 градусов.

Термин «векторное управление» электродвигателями знаком всем, кто хоть как-то интересовался вопросом, как с помощью микроконтроллера управлять двигателем переменного тока. Однако обычно в любой книге по электроприводу глава про векторное управление находится где-нибудь ближе к концу, состоит из кучи волосатых формул с отсылками ко всем остальным главам книги. Отчего разбираться в этом вопросе совсем не хочется. И даже самые простые объяснения всё равно держат путь через дифференциальные уравнения равновесия, векторные диаграммы и кучу другой математики. Из-за чего появляются примерно вот такие вот попытки как-то закрутить двигатель без использования мат.части. Но на самом деле векторное управление – это очень просто, если понимать принцип его работы «на пальцах». А там уже и с формулами разбираться в случае надобности будет веселее.

Термин «векторное управление» электродвигателями знаком всем, кто хоть как-то интересовался вопросом, как с помощью микроконтроллера управлять двигателем переменного тока. Однако обычно в любой книге по электроприводу глава про векторное управление находится где-нибудь ближе к концу, состоит из кучи волосатых формул с отсылками ко всем остальным главам книги. Отчего разбираться в этом вопросе совсем не хочется. И даже самые простые объяснения всё равно держат путь через дифференциальные уравнения равновесия, векторные диаграммы и кучу другой математики. Из-за чего появляются примерно вот такие вот попытки как-то закрутить двигатель без использования мат.части. Но на самом деле векторное управление – это очень просто, если понимать принцип его работы «на пальцах». А там уже и с формулами разбираться в случае надобности будет веселее.

Рассмотрим принцип работы самого простого двигателя переменного тока – синхронной машины с постоянными магнитами. Удобный пример – компас: его магнитная стрелка представляет из себя ротор синхронной машины, а магнитное поле Земли – магнитное поле статора. Без внешней нагрузки (а в компасе её нет, если не считать трение и жидкость, гасящую колебания стрелки) ротор всегда ориентируется по полю статора. Если мы будем держать компас и вращать под ним Землю, то стрелка будет крутиться вслед, совершая работу по перемешиванию жидкости внутри компаса. Но есть и чуть более простой способ – можно взять внешний магнит, например, в виде стержня с полюсами на концах, поле которого значительно сильнее магнитного поля Земли, поднести его к компасу сверху и вращать магнит. Стрелка будет двигаться вслед за вращающимся магнитным полем. В настоящем синхронном двигателе поле статора создается электромагнитами – катушками с током. Схемы обмоток там сложные, но принцип один – они создают статором магнитное поле, направленное в нужную сторону и имеющее нужную амплитуду. Посмотрим на следующий рисунок (Рисунок 1). В центре изображен магнит – ротор синхронного двигателя («стрелка» компаса), а по бокам два электромагнита – катушки, создающие каждая свое магнитное поле, одна в вертикальной оси, другая в горизонтальной.

Рисунок 1. Принцип действия синхронной электрической машины

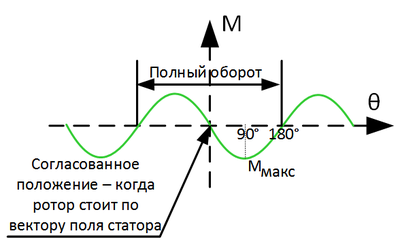

Магнитный поток катушки пропорционален току в ней (в первом приближении). Нас будет интересовать магнитный поток от статора в том месте, где расположен ротор, т.е. в центре рисунка (краевыми эффектами, рассеянием и всем прочим пренебрегаем). Магнитные потоки двух перпендикулярно расположенных катушек векторно складываются, образуя для взаимодействия с ротором один общий поток. Но так как поток пропорционален току в катушке, удобно рисовать непосредственно вектора токов, сонаправив их с потоком. На рисунке показаны некоторые токи Iα и Iβ, создающие магнитные потоки по осям α и β соответственно. Суммарный вектор тока статора Is создает сонаправленый ему магнитный поток статора. Т.е. по сути Is символизирует внешний магнит, который мы подносили к компасу, но созданный электромагнитами – катушками с током.На рисунке ротор расположен в произвольном положении, но из этого положения ротор будет стремиться повернуться согласно магнитному потоку статора, т.е. по вектору Is (положение ротора в этом случае показано пунктирной линией). Соответственно, если подать ток только в фазу α, скажем, Iα = 1А, ротор встанет горизонтально, а если в β, вертикально, а если приложить Iβ = -1А то перевернется на 180 градусов. Если запитать ток Iα по закону синуса, а Iβ по закону косинуса от времени, то будет создано вращающееся магнитное поле. Ротор будет следовать за ним и крутиться (как стрелка компаса следует за вращением магнита руками). Это базовый принцип работы синхронной машины, в данном случае двухфазной с одной парой плюсов.Давайте нарисуем график момента двигателя в зависимости от углового положения вала ротора и вектора тока Is статора – угловую характеристику синхронного двигателя. Эта зависимость синусоидальная (Рисунок 2).

Рисунок 2. Угловая характеристика синхронной машины (здесь есть некоторая историческая путаница со знаками момента и угла, из-за чего часто рисуют характеристику перевернутой относительно горизонтальной оси).

Чтобы получить этот график на практике, можно поставить на вал ротора датчик вращающего момента, затем включить любой вектор тока, например, просто подать ток в фазу α. Ротор повернется в соответствующее положение, которое нужно принять за ноль. Потом через датчик момента «руками» нужно поворачивать ротор, фиксируя на графике в каждой точке угол θ, на который повернули, и момент, который показал датчик. Т.е. нужно растягивать «магнитную пружину» двигателя через датчик момента. Самый большой момент окажется при угле в 90 градусов от вектора тока (от начала). Амплитуда получившегося максимального момента Ммакс пропорциональна амплитуде приложенного вектора тока. Будет приложен 1А, получим, скажем, Ммакс = 1 Н∙м (ньютон*метр, единица измерения вращающего момента), если подадим 2А, получим Ммакс = 2 Н∙м.

Из этой характеристики следует, что двигатель развивает наибольший момент, когда ротор находится под 90° к вектору тока. Так как мы при создании системы управления на микроконтроллере хотим получить от двигателя наибольший момент при минимуме потерь, а потери, в первую очередь, это ток в обмотках, то рациональнее всего ставить вектор тока всегда под 90° к магнитному полю ротора, т.е. перпендикулярно магниту на рисунке 1. Нужно поменять всё наоборот – не ротор едет к задаваемому нами вектору тока, а мы задаем вектор тока всегда под 90° к ротору, как бы он там не вращался, т.е. «прибить» вектор тока к ротору. Регулировать же момент двигателя будем амплитудой тока. Чем больше амплитуда – тем выше момент. А частота вращения, частота тока в обмотках это уже «не наше» дело – какая получится, как ротор будет вращаться, так и будет – мы управляем моментом на валу. Как ни странно, именно это и называется векторным управлением – когда мы управляем вектором тока статора так, чтобы он был под 90° к магнитному полю ротора. Хотя некоторые учебники дают более широкие определения, вплоть до такого, что векторным управлением называют вообще любые законы управления, где задействованы «вектора», но обычно под векторным управлением понимается именно приведенный выше способ управления.

Но как векторное управления достигается на практике? Очевидно, для начала понадобится знать положение ротора, чтобы было относительно чего отмерять 90°. Это проще всего сделать установив, собственно, датчик положения на вал ротора. Потом нужно разобраться, как создать вектор тока, поддерживая желаемые токи в фазах α и β. На двигатель-то мы прикладываем напряжение, а не ток… Но раз мы хотим что-то поддерживать, то нужно это измерять. Поэтому для векторного управления понадобятся датчики токов фаз. Далее нужно собрать структуру векторного управления в виде программы на микроконтроллере, которая будет делать всё остальное. Чтобы такое объяснение не было похоже на инструкцию «как нарисовать сову», давайте продолжим погружение.Поддерживать ток микроконтроллером можно использовав программный ПИ (пропорционально-интегральный) регулятор тока и ШИМ. Например, структура с регулятором тока для одной фазы α показана ниже (Рисунок 3).

Рисунок 3. Замкнутая по току структура управления для одной фазы

Здесь задание тока iα_зад – некая константа, тот ток, который мы хотим поддерживать для этой фазы, например 1А. Задание поступает на сумматор регулятора тока, раскрытая структура которого показана выше. Если читатель не знает, как работает ПИ-регулятор – то увы и ах. Могу лишь посоветовать что-то из этого. Регулятор тока на выходе задает напряжение фазы Uα. Напряжение поступает на блок ШИМ, который рассчитывает задания скважностей (уставок сравнения) для таймеров ШИМ микроконтроллера, формирующих ШИМ на мостовом инверторе из четырех ключей, чтобы сформировать это Uα. Алгоритм может быть разный, например, для положительного напряжения ШИМим правой стойкой пропорционально заданию напряжения, на левой замкнут нижний ключ, для отрицательного ШИМим левой, на правой замкнут нижний. Не забываем добавить мёртвое время! В итоге такая структура делает программный «источник тока» за счет источника напряжения: мы задаем нужное нам значение iα_зад, а данная структура с определенным быстродействием его реализует.

Дальше, возможно, некоторые читатели уже подумали, что до векторной структуры управления осталось дело за малым – нужно поставить два регулятора тока, на каждую фазу по регулятору, и формировать на них задание в зависимости от угла с датчика положения ротора (ДПР), т.е. сделать что-то типа такой структуры (Рисунок 4):

Рисунок 4. Неправильная (наивная) структура векторного управления

Так делать нельзя. При вращении ротора переменные iα_зад и iβ_зад будут синусоидальными, т.е. задание на регуляторы тока будет всё время меняться. Быстродействие регулятора не бесконечно, поэтому при изменении задания он не мгновенно его отрабатывает. Если задание постоянно менять, то регулятор будет всё время его догонять, никогда не достигая. И с ростом скорости вращения двигателя отставание реального тока от заданного будет всё больше и больше, пока желаемый угол в 90° между током и магнитом ротора совсем не перестанет на него быть похожим, а векторное управления не перестанет быть таковым. Поэтому делают по-другому. Правильная структура следующая (Рисунок 5):

Рисунок 5. Структура векторного датчикового управления для двухфазной синхронной машины

Здесь добавились два блока – БКП_1 и БКП_2: блоки координатных преобразований. Они делают очень простую вещь: поворачивают вектор на входе на заданный угол. Причем БПК_1 поворачивает на +ϴ, а БКП_2 на -ϴ. Это вся разница между ними. В иностранной литературе их называют преобразованиями Парка (Park transformation). БКП_2 делает преобразование координат для токов: от неподвижных осей α и β, привязанных к статору двигателя, к вращающимся осям d и q, привязанных к ротору двигателя (используя для этого угол положения ротора ϴ). А БКП_1 делает обратное преобразование, от задания напряжения по осям d и q делает переход к осям α и β. Формул для преобразования координат не привожу, но они простые и очень легко ищутся. Собственно, в них нет ничего сложнее школьной геометрии (Рисунок 6):

Рисунок 6. Координатные преобразования из неподвижных осей α и β, привязанных к статору двигателя, к вращающимся осям осям d и q, привязанных к ротору

То есть вместо «вращения» задания регуляторов (как было в прошлой структуре), вращаются их входы и выходы, а сами регуляторы работают в статическом режиме: токи d, q и выходы регуляторов в установившемся режиме постоянны. Оси d и q вращаются вместе с ротором (так их вращает сигнал с датчика положения ротора), при этом регулятор оси q регулирует как раз тот ток, который в начале статьи я называл «перпендикулярным полю ротора», то есть это моментообразующий ток, а ток d сонаправлен с «магнитом ротора», поэтому он нам не нужен и мы задаём его равным нулю. Такая структура избавлена от недостатка первой структуры – регуляторы токов даже не знают, что что-то где-то крутится. Они работают в статическом режиме: отрегулировали каждый свой ток, вышли на заданное напряжение – и всё, как ротор от них не убегай, они про это даже не узнают: всю работу по повороту делают блоки координатных преобразований.

Для объяснения «на пальцах» можно привести какую-нибудь аналогию.Для линейного движения пусть это будет, например, городской автобус. Он всё время то разгоняется, то тормозит, то едет назад и вообще ведёт себя как хочет: это ротор двигателя. Также есть вы на автомобиле рядом, едете параллельно: ваша задача быть ровно посредине автобуса: «держать 90°», вы – это регуляторы тока. Если автобус все время меняет скорость – вы тоже должны соответственно менять скорость и всё время её отслеживать. Но теперь сделаем для вас «векторное управление». Вы залезли внутрь автобуса, встали посередине и держитесь за поручень – как автобус не убегай, вы легко справляетесь с задачей «быть посередине автобуса». Аналогично и регуляторы токов, «катаясь» во вращающихся осях d, q ротора, живут легкой жизнью.

Приведенная выше структура действительно работает и используется в современных электроприводах. Только в ней не хватает целой кучи мелких «улучшалок», без которых её уже не принято делать, типа компенсации перекрестных связей, разных ограничений, ослабления поля и т.п. Но базовый принцип именно такой.

А если нужно регулировать не момент привода, а всё-таки скорость (по правильному угловую скорость, частоту вращения)? Ну тогда ставим еще один ПИ-регулятор – регулятор скорости (РС). На вход подаем задание скорости, а на выходе имеем задание момента. Так как ток оси q пропорционален моменту, то можно для упрощения выход регулятора скорости подать сразу на вход регулятора тока оси q, вот так (Рисунок 7):

Рисунок 7. Регулятор скорости для векторного управленияЗдесь ЗИ – задатчик интенсивности, плавно изменяет свой выход, чтобы двигатель разгонялся с нужным темпом, а не гнал на полном токе до задания скорости. Текущая частота вращения ω взята из обработчика датчика положения ротора, так как ω это производная от углового положения ϴ. Ну или можно просто время между импульсами датчика засекать…

Как сделать тоже самое для трехфазного двигателя? Ну, собственно, ничего особенного, добавляем еще один блок и меняем модуль ШИМ (Рисунок 8).

Рисунок 8. Структура векторного датчикового управления для трехфазной синхронной машины

Трехфазные токи, точно так же как и двухфазные, служат для одной цели – создать вектор тока статора Is, направленный в нужную сторону и имеющий нужную амплитуду. Поэтому трехфазные токи можно просто пересчитать в двухфазные, а дальше оставить ту же систему управления, что уже была собрана для двухфазной машины. В англоязычной литературе такой «пересчёт» называют преобразованиями Кларк – Clarke transformation (Эдит Кларк – это она), у нас — фазными преобразованиями. В структуре на рисунке 8, соответственно, это делает блок фазных преобразований. Делаются они опять при помощи курса школьной геометрии (Рисунок 9):

Рисунок 9. Фазные преобразования – из трех фаз к двум. Для удобства принимаем равенство амплитуды вектора Is амплитуде тока в фазе

Думаю, комментарии не нужны. Немного слов про ток фазы C. Туда можно не ставить датчик тока, так как три фазы двигателя соединены в звезду, и по закону Кирхгофа всё, что втекло через две фазы, должно вытечь из третьей (если, конечно, у вас в двигателе не пробита изоляция, и половина не утекла куда-то на корпус), поэтому ток фазы C вычисляют как скалярную сумму токов фаз A и B со знаком минус. Хотя третий датчик иногда ставят чтобы снизить погрешность измерений.

Также нужна полная переделка модуля ШИМ. Обычно для трехфазных двигателей используют трехфазный шестиключевой инвертор. На рисунке задание напряжения поступает всё еще в двухфазных осях. Внутри модуля ШИМ с помощью обратных фазных преобразований можно пересчитать это в напряжения фаз A, B, C, которые надо приложить в этот момент к двигателю. А вот что делать дальше… Возможны варианты. Наивный метод – это задать на каждую стойку инвертора скважность, пропорциональную желаемому напряжению плюс 0.5. Это называется синусоидальной ШИМ. Именно такой метод применил автор в habrahabr.ru/post/128407. В этом методе всё хорошо, кроме того, что таким методом будет недоиспользован инвертор по напряжению – т.е. максимальное напряжение, которое будет получено, окажется меньше, чем вы могли бы получить, если бы использовали более совершенный метод ШИМ.

Посчитаем. Пусть у вас есть классический преобразователь частоты, питающийся от промышленной трехфазной сети 380В 50Гц. Здесь 380В это линейное (между фазами) действующее напряжение. Так как в преобразователе стоит выпрямитель, он выпрямит это напряжение и на шине постоянного тока окажется напряжение, равное амплитудному линейному напряжению, т.е. 380∙√2=540В постоянного напряжения (по крайней мере без нагрузки). Если мы применим синусоидальный алгоритм расчета в модуле ШИМ, то амплитуда максимального фазного напряжения, которое получится у нас сделать, окажется равной половине от напряжения на шине постоянного тока, т.е. 540/2=270В. Пересчитаем в действующее фазное: 270/√2=191В. А теперь в действующее линейное: 191∙√3=330В. Теперь можем сравнить: вошло нам 380В, а вышло 330В… И больше с этим типом ШИМ никак нельзя. Для исправления этой проблемы используется так называемый векторный тип ШИМ. В нем на выходе будут снова 380В (в идеальном случае без учета всех падений напряжения). Векторная ШИМ никакого отношения к векторному управлению электродвигателем не имеет. Просто в его обосновании снова используется немного школьной геометрии, поэтому он и называется векторным. Однако его работу на пальцах не объяснить, поэтому отправлю читателя к книжкам (в конце статьи) или к википедии. Могу еще привести картинку, которая немного намекает на разницу в работе синусоидальной и векторной ШИМ (Рисунок 10):

Рисунок 10. Изменение потенциалов фаз для скалярной и векторной ШИМ

Кстати, а какие датчики положения используются для векторного управления? Чаще всего используются четыре типа датчиков. Это квадратурный инкрементальный энкодер, датчик на основе элементов Холла, абсолютный датчик положения и сельсинный датчик. Квадратурный энкодер не выдает абсолютного положения ротора – по своим импульсам он позволяет лишь определить, сколько вы проехали, но не куда и откуда (как начало и конец связаны с расположением магнита ротора). Поэтому для векторного управления синхронной машиной сам по себе он не подходит. Немного спасает ситуацию его реперная метка (индекс) – она одна на механический оборот, если до неё доехать, то абсолютное положение становится известно, а от неё можно уже отсчитывать сколько проехали квадратурным сигналом. Но как до этой метки доехать в начале работы? В общем, это не всегда неудобно. Датчик на основе элементов Холла – это грубый датчик. Он выдает всего несколько импульсов на оборот (в зависимости от кол-ва элементов Холла, для трехфазных двигателей их обычно три, т.е. шесть импульсов), позволяя знать положение в абсолютной величине, но с низкой точностью. Точности обычно хватает, чтобы держать угол вектора тока так, чтобы двигатель по крайней мере ехал вперед, а не назад, но момент и токи будут пульсировать. Если двигатель разогнался, то можно начать программно экстраполировать сигнал с датчика по времени – т.е. строить из грубого дискретного угла линейно изменяющийся угол. Это делается на основе предположения, что двигатель вращается с примерно постоянной скоростью, как-то так (Рисунок 11):

Рисунок 11. Работа датчика положения на элементах Холла для трехфазной машины и экстраполяция его сигнала

Часто для серводвигателей используется сочетание энкодера и датчика Холла. В этом случае можно сделать единый программный модуль их обработки, убирая недостатки обоих: делать экстраполяцию угла, приведенную выше, но не по времени, а по меткам с энкодера. Т.е. внутри от фронта до фронта датчика Холла работает энкодер, а каждый фронт Холла чётко инициализирует текущее абсолютное угловое положение. В этом случае неоптимальным (не под 90°) окажется лишь первое движение привода, пока он не доехал до какого-нибудь фронта датчика Холла. Отдельную проблему в этом случае представляет обработка неидеальности и того и другого датчика — симметрично и равномерно элементы Холла редко кто располагает…

В еще более дорогих применениях используют абсолютный датчик положения с цифровым интерфейсом (абсолютный энкодер), который сразу выдает абсолютное положение и позволяет не испытывать описанных выше проблем.

Если в электродвигателе очень жарко, а также когда требуется повышенная точность измерения угла, используют «аналоговый» сельсинный датчик (резольвер, вращающийся трансформатор). Это маленькая электрическая машина, используемая как датчик. Представьте, что в рассмотренной нами синхронной машине на рисунке 1 вместо магнитов стоит еще одна катушка, на которую мы подаем высокочастотный сигнал. Если ротор стоит горизонтально, то сигнал наведется только в катушку статора фазы α, если вертикально – то только в β, если перевернуть его на 180 – то изменится фаза сигнала, а в промежуточных положениях наводится и туда и сюда по закону синуса/косинуса. Соответственно, измеряя амплитуду сигнала в двух катушках, по соотношению этой амплитуды и по фазовому сдвигу можно также определять положение. Установив такую машину как датчик к основной, можно узнавать положение ротора.Есть еще много экзотических датчиков положения, особенно для сверхвысокоточных применений, например, для изготовления электронных чипов. Там в ход идут уже любые физические явления, чтобы только узнать положение наиболее точно. Их рассматривать не будем.

Как вы поняли, векторное управление достаточно требовательное – и датчиков положения ему наставь, и датчиков тока, и ШИМ ему векторную, и микроконтроллер не абы какой, чтобы всю эту математику обсчитывать. Поэтому для простых применений его упрощают. Для начала можно исключить датчик положения, сделав бездатчиковое векторное управление. Для этого используют немного больше математической магии, находящейся в желтом прямоугольнике (Рисунок 12):

Рисунок 12. Структура бездатчикового векторного управления

Наблюдатель – это такой блок, на который подается информация о приложенном к двигателю напряжении (например, из задания на модуль ШИМ) и о токах в двигателе с датчиков. Внутри наблюдателя работает модель электродвигателя, которая, грубо говоря, пытается подстроить свои токи в статоре под измеренные с реального двигателя. Если у неё это получилось, то можно считать, что и положение моделируемого внутри вала ротора тоже совпадает с реальным и им можно пользоваться для нужд векторного управления. Ну это, конечно, совсем упрощённо. Видов наблюдателей таких – не пересчитать. Каждый аспирант по специальности «электропривод» пытается изобрести именно свой, который чем-то лучше других. Основной принцип – отслеживание ЭДС электродвигателя. Поэтому чаще всего бездатчиковая система управления работоспособна только на относительно высокой частоте вращения, где ЭДС большая. А также имеет еще ряд недостатков по сравнению с наличием датчика: нужно знать параметры двигателя, быстродействие привода ограничено (если частота вращения резко меняется, наблюдатель может не успеть её отследить и какое-то время «врать», а то и «развалиться» совсем), настройка наблюдателя – это целая процедура, для его качественной работы нужно точно знать напряжение на двигателе, точно измерять его токи и т.п.

Есть и другой вариант упрощения. Например, можно сделать так называемую «автокоммутацию». В этом случае для трехфазного двигателя отказываются от сложного метода ШИМ, отказываются от сложной векторной структуры и начинают просто включать фазы двигателя по датчику положения на элементах Холла, даже иногда без всякого токоограничения. Ток в фазах получается не синусоидальный, а трапецеидальный, прямоугольный или еще более искаженный. Но стараются сделать так, чтобы средний вектор тока был всё равно под 90 градусов к «магниту ротора» выбором момента включения фаз. При этом, включая фазу под напряжение, неизвестно, когда же в фазе двигателя нарастет ток. На низкой частоте вращения он это делает быстрее, на высокой, где мешает ЭДС машины, медленнее, еще темп нарастания тока зависит от индуктивности двигателя и т.п. Поэтому, даже включая фазы точно в нужный момент времени, совсем не факт, что средний вектор тока окажется в нужном месте и с нужной фазой – он может как опережать, так и запаздывать относительно оптимальных 90 градусов. Поэтому в таких системах вводят настройку «опережения коммутации» – по сути просто время, насколько раньше нужно на фазу двигателя подавать напряжение, чтобы в итоге фаза вектора тока получилась более близка к 90 градусам. По-простому это называют «настройка таймингов». Так как ток в электродвигателе при автокоммутации не синусоидальный, то, если взять рассмотренную выше синусоидальную машину и управлять ей таким вот образом, момент на валу будет пульсировать. Поэтому в двигателях, предназначенных для автокоммутации, часто специальным образом меняют магнитную геометрию ротора и статора, чтобы они стали более подходящими к такому типу управления: ЭДС таких машин делают трапецеидальной, благодаря чему в режиме автокоммутации они работают лучше. Синхронные машины, оптимизированные для автокоммутации, получили название бесколлекторных двигателей постоянного тока (БДПТ) или по-английски BLDC (Brushless Direct Current Motor). Режим автокоммутации также часто называют вентильным режимом, а двигатели с ним работающие – вентильные. Но это всё просто разные названия, ничем не влияющие на суть (но матёрые электроприводчики часто страдают СПГС в вопросах, связанных с этими названиями). Есть неплохое видео, иллюстрирующее принцип работы таких машин. На нем показан обращенный двигатель, где ротор снаружи, а статор внутри: А вот здесь есть курс статей по таким двигателям и аппаратной части системы управления.

Можно пойти даже на еще большее упрощение. Коммутировать обмотки так, чтобы одна фаза всё время оказывалась «свободна» и к ней не прикладывался ШИМ. Тогда в ней можно измерять ЭДС (наведенное в катушке фазы напряжение), и, когда это напряжение переходит через ноль, использовать это как сигнал датчика положения ротора, потому что фаза этого наведенного напряжения зависит как раз от положения ротора. Получается бездатчиковая автокоммутация, что широко используется в различных простеньких приводах, например, в «регуляторах» для пропеллеров авиамоделей. При этом надо помнить, что ЭДС машины появляется только на относительно высокой частоте вращения, поэтому для старта такие системы управления просто не спеша перебирают фазы, надеясь, что ротор двигателя будет следовать за подаваемым током. Как только ЭДС появилась, включается режим автокоммутации. Поэтому бездатчиковая система (такая простая, да и сложная чаще всего тоже) не подходит для задач, где двигатель должен уметь развивать момент на околонулевых частотах вращения, например, для тягового привода автомобиля (или его модели), сервопривода какого-то механизма и т.п. Зато бездатчиковая система с успехом подходит для насосов и вентиляторов, где как раз и применяется.

Но иногда делают даже и еще большее упрощение. Можно совсем отказаться от микроконтроллера, ключей, датчиков положения и прочего, осуществляя переключение фаз специальным механическим коммутатором (Рисунок 13):

Рисунок 13. Механический коммутатор для переключения обмоток

При вращении ротор сам переключает свои части обмоток, меняя приложенное к ним напряжение, при этом ток в роторе протекает переменный. Коммутатор располагают таким образом, чтобы магнитный поток ротора и статора снова оказывался близким к 90 градусам, дабы достичь максимума момента. Такие двигатели по наивности называют двигателями постоянного тока, но совершенно незаслуженно: внутри-то, после коллектора, ток все равно переменный!

Все электрические машины работают схожим образом. В теории электропривода даже существует понятие «обобщенная электрическая машина», к которой сводят работу других. Показанные в статье объяснения «на пальцах» никоим образом не могут служить практическим руководством к написанию кода микроконтроллера. В статье рассмотрен хорошо если один процент информации, которая требуется для реализации настоящего векторного управления. Чтобы сделать что-то на практике, нужно, во-первых, знать ТАУ, хотя бы на уровне понимания, как работает ПИ-регулятор. Потом нужно всё-таки изучить математическое описание как синхронной машины, так и синтеза векторного управления. Также изучить векторную ШИМ, узнать, что такое пары полюсов, познакомиться с типами обмоток машин и прочее. Это можно сделать в свежей книге «Анучин А. С. Системы управления электроприводов. МЭИ, 2015», а также в «Калачев Ю. Н. Векторное регулирование (заметки практика)». Следует предостеречь читателя от погружения в формулы «старых» учебников по приводу, где основной упор сделан на рассмотрение характеристик электродвигателей при питании напрямую от трехфазной промышленной сети, без всяких микроконтроллеров и датчиков положения. Поведение двигателей в этом случае описывается сложными формулами и зависимостями, но для задачи векторного управления они почти никакой пользы не несут (если только изучить для саморазвития). Особенно следует с осторожностью относиться к рекомендациям старых учебников, где, например, сказано, что синхронная машина не должна работать на максимуме своего момента, так как там работа неустойчива и грозит опрокидыванием – для векторного управления всё это «вредные советы».

На каком микроконтроллере можно сделать полноценное векторное управление, читайте, например, в нашей статье Новый отечественный motor-control микроконтроллер К1921ВК01Т ОАО «НИИЭТ», а как это отлаживать в статье Способы отладки ПО микроконтроллеров в электроприводе. Также заходите на наш сайт: там, в частности, выложено два занудных видео, где показано на практике, как настроить ПИ-регулятор тока, а также как работает замкнутая по току и векторная бездатчиковая структура управления. Кроме того, можно приобрести отладочный комплект с готовой датчиковой векторной структурой управления на отечественном микроконтроллере.

P.S.У специалистов прошу прощения за не совсем корректное обращение с некоторыми терминами, в частности с терминами «поток», «потокосцепление», «магнитное поле» и другими – простота требует жертв…

Автор: НПФ ВЕКТОР

Источник

www.pvsm.ru

1.5.1 Управление асинхронным электродвигателем в частотном режиме до недавнего времени было большой проблемой, хотя теория частотного регулирования была разработана еще в тридцатых годах. Развитие частотно-регулируемого электропривода сдерживалось высокой стоимостью преобразователей частоты. Появление силовых схем с IGBT-транзисторами, разработка высокопроизводительных микропроцессорных систем управления позволило различным фирмам Европы, США и Японии создать современные преобразователи частоты доступной стоимости. Известно, что регулирование частоты вращения исполнительных механизмов можно осуществлять при помощи различных устройств: механических вариаторов, гидравлических муфт, дополнительно вводимыми в статор или ротор резисторами, электромеханическими преобразователями частоты, статическими преобразователями частоты. Применение первых четырех устройств не обеспечивает высокого качества регулирования скорости, неэкономично, требует больших затрат при монтаже и эксплуатации. Статические преобразователи частоты являются наиболее совершенными устройствами управления асинхронным приводом в настоящее время.

Принцип частотного метода регулирования скорости асинхронного двигателя заключается в том, что, изменяя частоту f1 питающего напряжения, можно в соответствии с выражением

.

.

неизменном числе пар полюсов p изменять угловую скорость магнитного поля статора. Этот способ обеспечивает плавное регулирование скорости в широком диапазоне, а механические характеристики обладают высокой жесткостью. Регулирование скорости при этом не сопровождается увеличением скольжения асинхронного двигателя, поэтому потери мощности при регулировании невелики. Для получения высоких энергетических показателей асинхронного двигателя – коэффициентов мощности, полезного действия, перегрузочной способности – необходимо одновременно с частотой изменять и подводимое напряжение.

Закон изменения напряжения зависит от характера момента нагрузки Mс. При постоянном моменте нагрузки Mс=const напряжение на статоре должно регулироваться пропорционально частоте:

.

.

Для вентиляторного характера момента нагрузки это состояние имеет вид:

.

При моменте нагрузки, обратно пропорциональном скорости:

.

Таким образом, для плавного бесступенчатого регулирования частоты вращения вала асинхронного электродвигателя, преобразователь частоты должен обеспечивать одновременное регулирование частоты и напряжения на статоре асинхронного двигателя.

При скалярном управлении по определенному закону изменяют амплитуду и частоту приложенного к двигателю напряжения. Изменение частоты питающего напряжения приводит к отклонению от расчетных значений максимального и пускового моментов двигателя, к.п.д., коэффициента мощности. Поэтому для поддержания требуемых рабочих характеристик двигателя необходимо с изменением частоты одновременно соответственно изменять и амплитуду напряжения.

В существующих преобразователях частоты при скалярном управлении чаще всего поддерживается постоянным отношение максимального момента двигателя Ммакск моменту сопротивления на валу Мс. То есть при изменении частоты амплитуда напряжения изменяется таким образом, что отношение максимального момента двигателя к текущему моменту нагрузки остается неизменным. Это отношение называется перегрузочная способность двигателя.

При постоянстве перегрузочной способности номинальные коэффициент мощности и к.п.д. двигателя на всем диапазоне регулирования частоты вращения практически не изменяются.

Основная особенность при регулировании АД заключается в том, что необходимо изменять напряжение U на статоре как в функции момента статических Mс сопротивлений, так и в соответствии с изменением частоты.

Таким образом, при скалярном методе управления зависимость напряжения питания от частоты определяется характером нагрузки на валу электрического двигателя. При этом для постоянного момента нагрузки всегда поддерживается отношение U/f = cоnst, и, по сути, обеспечивается постоянство максимального момента двигателя. Вместе с тем на малых частотах, начиная с некоторого значения частоты, максимальный момент двигателя начинает падать. Для компенсации этого и для увеличения пускового момента используется повышение уровня напряжения питания.

Используя зависимость максимального крутящего момента от напряжения и частоты, можно построить график для U от f для любого типа нагрузки.

Важным достоинством скалярного метода является возможность одновременного управления группой электродвигателей.

Скалярное управление достаточно для большинства практических случаев применения частотно - регулируемого электропривода с диапазоном регулирования частоты вращения двигателя до 1:40.

Векторное управление позволяет существенно увеличить диапазон управления, точность регулирования, повысить быстродействие электропривода. Этот метод обеспечивает непосредственное управление вращающим моментом двигателя.

Вращающий момент определяется током статора, который создает возбуждающее магнитное поле. При непосредственном управлении моментом необходимо изменять кроме амплитуды и фазу статорного тока, то есть вектор тока. Этим и обусловлен термин «векторное управление».

Для управления вектором тока, а, следовательно, положением магнитного потока статора относительно вращающегося ротора требуется знать точное положение ротора в любой момент времени. Задача решается либо с помощью выносного датчика положения ротора, либо определением положения ротора путем вычислений по другим параметрам двигателя. В качестве этих параметров используются токи и напряжения статорных обмоток.

Менее дорогим является частотно - регулируемый электропривод с векторным управлением без датчика обратной связи скорости, однако векторное управление при этом требует большого объема и высокой скорости вычислений от преобразователя частоты.

Кроме того, для непосредственного управления моментом при малых, близких к нулевым скоростям вращения работа частотно регулируемого электропривода без обратной связи по скорости невозможна.

Векторное управление с датчиком обратной связи скорости обеспечивает диапазон регулирования до 1:1000 и выше, точность регулирования по скорости – сотые доли процента, точность по моменту – единицы процентов.

В синхронном частотно-регулируемом приводе применяются те же методы управления, что и в асинхронном.

Управляющая часть ПЧ выполняется на цифровых микропроцессорах и обеспечивает управление силовыми электронными ключами, а также решение большого количества вспомогательных задач (контроль, диагностика, защита). При этом на выходе преобразователя частоты формируется трехфазное (или однофазное) переменное напряжение изменяемой частоты и амплитуды ( ивых= vаr, ƒвых= vаr).

Механические характеристики асинхронного двигателя при частотном регулировании скорости для различных объектов управления имеют вид представленный на рисунке 1.2.

Итак, при объектах управления с постоянным моментом статической нагрузки Mc = Const, напряжение источника питания должно изменяться пропорционально его частоте U/f = const в объектах управления, требующих регулирования скорости при постоянстве мощности Pc=Const закон управления, будет: U/f = const, при вентиляторной нагрузке закон управления соответствует U/f2 = const. По этим соображениям наибольшее распространение метод регулирования получил для механизмов Mс = Const, хотя в принципе использование функциональных преобразователей позволяет реализовать любой из этих законов.

До последнего времени системы электроприводов прямоточных волочильных станов строились исключительно на базе двигателей постоянного тока. Причиной этому являлось отсутствие надежных преобразователей частоты. При этом системы тиристорный преобразователь двигатель (ТП-Д) имеют такие недостатки, как:

- ограничение темпа нарастания тока якоря, повышенный момент инерции электропривода, приводящие к снижению быстродействия систем автоматического регулирования;

- высокие массогабаритные показатели;

- трудоемкость в обслуживании.

Перечисленные недостатки обусловлены наличием коллектора и соответственно процессов коммутации и могут быть исключены при построении системы электропривода на основе асинхронного короткозамкнутого двигателя.

В настоящее время имеется достаточный опыт промышленного применения электроприводов по системе ПЧ-АД в диапазоне мощностей 35...100 кВт.

Таким образом, система ПЧ-АД имеющая диапазон регулирования до 1:1000 и выше, точность регулирования по скорости – сотые доли процента и точность по моменту – единицы процентов может обеспечивать необходимую синхронизацию скоростей приводных электродвигателей в прямоточном волочильном стане с целью безобрывного волочения и заданной величиной противонатяжения проволоки.

1.5.2 Насосные станции с частотными электроприводами. В насосной станции №1 в г. Талдыкорган обычный короткозамкнутый асинхронный электродвигатель насоса мощностью 110 кВт/ч включен через преобразователь ПЧТ, разработанный в НИИ ХЭМЗ. Система управления электроприводом построена аналогично ранее описанным, за исключением того, что в качестве преобразователя уровня в системе использован ультразвуковой уровнемер ЭХО3. Применение частотного электропривода в этой установке уменьшает потребление электроэнергии на 60 тыс. кВт - ч в год, Т.о. примерно на 5 %.

В насосных станциях г. Талдыкорган используются также частотные преобразователи типа ПЧР-2 и производства финской фирмы Stromberg, на основе которых созданы и работают свыше 10 систем автоматического регулирования режима работы насосных станций с агрегатами мощностью от 75 до 160 кВт.

Частотные преобразователи фирмы Stromberg - высоконадежные и достаточно компактные средства регулирования насосных агрегатов. Для обеспечения равномерного использования насосных агрегатов предусматривается устройство, с помощью которого они могут поочередно подключаться к одному преобразователю.

1.5.3 Многоскоростные электродвигатели в насосных установках. Циркуляционные насосные станции некоторых талдыкорганских ТЭЦ укомплектованы вертикальными насосными агрегатами с двухскоростными двигателями марки ДВДА215/64-16-20К. Из семи насосов каждой станции два приводятся во вращение этими электродвигателями. Номинальная мощность двигателей 1400 кВт, частота вращения 375 и 300 об/мин. Наличие таких насосных агрегатов позволяет лучше приспосабливать режим работы насосной установки к режиму работы теплосети. Применяются двухскоростные электродвигатели и в водопроводных насосных установках.

studfiles.net