Содержание

Техническое обслуживание системы смазки — «Lincoln»

Своевременное техническое обслуживание системы смазки двигателя является важной процедурой для поддержания нормального функционирования мотора.

Она включает в себя следующие виды работ:

- проверка уровня масла;

- проверка крепления и очистка фильтрующих элементов;

- замена фильтров;

- смена масла.

Также следует время от времени менять содержимое масляной ванны воздушного фильтра и смазывать механизмы, обладающие самостоятельными смазывающими устройствами, такие как подшипники генератора, вентилятора и водяного насоса. Если техническое обслуживание и ремонт системы смазки проводится недостаточно регулярно, качество масла будет ухудшаться, что приведет к снижению работоспособности всех приборов системы. Причиной ухудшения качества масла является его химическая нестабильность, изменение физико-механических свойств, а также загрязнение продуктами износа и абразивами. Последние попадают в масло через топливо и воздух, просачивающийся через системы питания.

Последние попадают в масло через топливо и воздух, просачивающийся через системы питания.

Одним из наиболее важных этапов технического обслуживания системы смазки является систематическая проверка уровня масла в картере. Как правило, ее производят с помощью специального масломерного щупа. Уровень моторного масла находится в пределах нормы, если он не выходит за пределы границ «Min» и «Max». Следует серьезно отнестись к этой простой на первый взгляд операции, так как нерегулярное ее выполнение может привести к значительному материальному ущербу. Низкий уровень масла приводит к снижению давления в системах подачи масла и, как следствие, к повышенному износу оборудования.

Заказать обслуживание системы

[]

Имя

person e7fd

Номер

phone e0cd

Вопрос

keyboard_arrow_leftPrevious

Nextkeyboard_arrow_right

Ухудшение работы системы смазки может быть вызвано следующими причинами:

- низкий уровень масла в поддоне или засорение сетчатого фильтра;

- снижение вязкости масла из-за перегрева;

- недостаточная плотность соединения маслопроводов;

- износ подшипников;

- неправильная регулировка редукционного клапана;

- засорение.

Регулярное техническое обслуживание системы охлаждения и смазки поможет избежать или своевременно обнаружить все неисправности и сэкономить средства на ремонте оборудования.

Системы Lincoln, которые предлагает наша компания, помогут сократить затраты на ремонт смазочного оборудования. Они уменьшают износ деталей и увеличивают производительность системы. Ассортимент продукции включает в себя широкий выбор больших производственных установок и компактных систем для подачи смазки. Возможна индивидуальная разработка систем под конкретные потребности заказчика.

7 важных преимуществ централизованных систем смазки

Повышение производительности и увеличение времени безотказной работы являются ключевыми для современной экономики. Автоматические системы смазки предназначены для увеличения времени безотказной работы оборудования и транспортных средств. Кроме того, автоматическое смазывание обеспечивает больше преимуществ с точки зрения экономии затрат, долговечности, производительности и безопасности.

Увеличение времени безотказной работы является важной темой для современной индустрии. Автоматическое смазывание (автоматическая подача смазки) было разработано для увеличения времени безотказной работы оборудования. Рассмотрим основные преимущества перехода на систему автоматической подачи смазки для вашего производства, промышленного оборудования или парка.

1. Увеличение срока службы оборудования

Подача точного объема смазочного материала через заданные промежутки времени в точки оборудования, требующие смазывания, позволяет сократить износ и увеличить срока службы оборудования. Автоматическая смазка образует тонкий слой между движущимися частями машины, снижая трение между этими элементами Благодаря отсутствию прямого контакта металлические компоненты меньше изнашиваются и служат дольше. Подробнее о том, как работают централизованные системы смазки, читайте в статье Что такое смазывание и почему оно важно?

2. Снижение расхода смазочного материала

Автоматические системы смазки подают небольшое количество смазочного материала через частые промежутки времени, снижая расход смазочного материала. Это не только сокращает расходы на масло или консистентную смазку , но и защищает окружающую среду.

Это не только сокращает расходы на масло или консистентную смазку , но и защищает окружающую среду.

3. Снижение расходов на техническое обслуживание

Поскольку автоматическая смазка продлевает срок службы оборудования за счет снижения износа, вы экономите на запасных частях. Кроме того, техническим специалистам не придется смазывать оборудование вручную в каждой точке, что позволяет значительно сократить расходы на обслуживание. Смазывание смазочным пистолетом — это более утомительная задача для техников по сравнению с 15-минутной проверкой и заполнением системы автоматической смазки.

4. Сокращение простоев оборудования

Предотвращение простоя оборудования — это ключ к повышению общей производительности. В отличие от смазывания вручную, автоматические системы смазки не требуют остановки оборудования для добавления масла. Можно избежать процедур блокировки и опломбирования оборудования, при этом машины могут продолжать работать, в то время как система смазки позаботится о подаче нужного количества смазки для оптимального смазывания. Таким образом, автоматические системы смазки значительно сокращают трудозатраты и время простоя.

Таким образом, автоматические системы смазки значительно сокращают трудозатраты и время простоя.

5. Более безопасные и здоровые рабочие условия

При смазке вручную технический специалист по обслуживанию машины смазывает все детали оборудования пистолетом для смазки. Некоторые критические важные части машины очень труднодоступны и требуют подъема оператора на работающее оборудование. Это создает большой риск для безопасности, которого можно избежать при установке автоматической системы смазки. Автоматическая подача смазки также предотвращает контакт человека со смазочными материалами и предотвращает проливание масла на пол, исключая опасность подскальзывания.

6. Улучшение экологической обстановки

Автоматические системы точно дозируют объем необходимой смазки. Существенно снижается количество отходов, загрязнений готовой продукции и проблем, связанных с хозяйственным обеспечением. Улучшенная смазка подшипников, зубчатых передач и цепей позволяет снизить трение и потребление энергии.

7. Подходит для любых областей применения

Автоматические системы смазки бывают разных типов, например: однолинейные параллельные, прогрессивные, двухлинейные и многолинейные. Каждая система обладает своими преимуществами для соответствующих областей применения. Благодаря большому количеству вариантов, автоматические системы смазки подойдут для смазывания любого оборудования.

Что такое система смазки?

Смазка

Что такое система смазки – Объяснения HLS

Что такое система смазки? Система смазки — это средство, при котором материал помещается между двумя трющимися поверхностями для уменьшения трения и, следовательно, износа. Например, если вы потрите руки друг о друга, они нагреются из-за трения, и в конечном итоге ваша кожа обожжется. Однако, если вы намоете руки, вы уменьшите трение и, следовательно, предотвратите повреждение.

То же самое относится ко всем поверхностям, которые трутся друг о друга, и если нет смазки в движущихся металлических машинах, это означает замену деталей, а также регулярно в быстро движущихся машинах, таких как транспортные средства, производственное оборудование, поршни, насосы, кулачки, подшипники, турбины, режущие инструменты, цепи и двигатели.

Чтобы остановить этот износ, вещество, называемое смазкой, помещают между поверхностями, чтобы нести или помогать нести нагрузку. Смазка чаще всего представляет собой масло или консистентную смазку. Удержать смазку между движущимися поверхностями сложно, и здесь на помощь приходит система смазки.

В зависимости от применения используется другая система смазки

Тяжелая техника

Более крупная техника, такая как экскаваторы, грузовики, тракторы, с большим количеством движущихся частей, больше, чем двигатель, требует регулярной смазки. Подшипники работают под большой нагрузкой, в грязных и влажных условиях, и все точки поворота на гидравлических рычагах должны быть достаточно смазаны.

Так что же такое система смазки на JCB? Ну нет ни одного, все эти точки приходится смазывать вручную. После каждых нескольких часов работы водителю приходится подъезжать к 30 точкам и закачивать смазку.

Мы можем установить автоматическую систему смазки. Наши автоматические системы смазки могут смазывать машины любого размера. Мы установили испытанный и надежный насос Lincoln с резервуаром подходящего размера, который впрыскивает смазку во все требуемые точки.

Мы установили испытанный и надежный насос Lincoln с резервуаром подходящего размера, который впрыскивает смазку во все требуемые точки.

Эти автомасленки делают это по строгому графику, что означает, что цикл смазки никогда не пропускается, что приводит к выходу из строя и поломке деталей.

Хотите узнать больше. У нас есть обширная информация обо всех наших автоматических системах смазки на www.hls.ie/services/automatic-lubrication-systems

Смазка для этих деталей чаще всего представляет собой консистентную смазку. Смазки намного гуще, чем масло, и их труднее перемещать, но они служат намного дольше и смазывают лучше, чем масло.

Существуют различные смазки для различных областей применения. Например, смазка для экстремального давления (EP2), высокотемпературная смазка, водостойкая смазка или даже смазка FLM2 с дисульфидом молибдена для экстремальных условий.

Тяжелая промышленность

Крупные заводы или другие места с крупными промышленными машинами также нуждаются в аналогичной смазке. Но у них также есть сложность, связанная с необходимостью смазки других предметов. Цепи, шестерни или рельсы могут изнашиваться или заедать без постоянной смазки.

Но у них также есть сложность, связанная с необходимостью смазки других предметов. Цепи, шестерни или рельсы могут изнашиваться или заедать без постоянной смазки.

Здесь также используется наша автоматическая система смазки. От одного насоса смазочные трубки перекачивают смазку к подшипникам или к щетке для смазки цепи, к распылителю для рельсов или к специальной шестерне, которая равномерно распределяет смазку по поверхности шестерни.

На сайте www.hls.ie/services/automatic-lubrication-systems можно найти более подробную информацию о конкретных системах, используемых в конкретных ситуациях.

Системы смазки двигателя

Что такое система смазки на моем автомобиле? В двигателе внутреннего сгорания так много движущихся частей, что для него требуется довольно сложная система смазки, но при этом от владельца требуется, чтобы владелец держал только один бак смазочного материала.

Смазка, используемая в автомобильных двигателях, представляет собой моторное масло, продаваемое во многих местах, чаще всего в емкостях от 5 до 10 литров. Современные автомобильные двигатели, изготовленные с очень строгими допусками, требуют очень специфического моторного масла. Точное масло, используемое для каждого автомобиля, можно найти в руководстве по эксплуатации автомобиля.

Современные автомобильные двигатели, изготовленные с очень строгими допусками, требуют очень специфического моторного масла. Точное масло, используемое для каждого автомобиля, можно найти в руководстве по эксплуатации автомобиля.

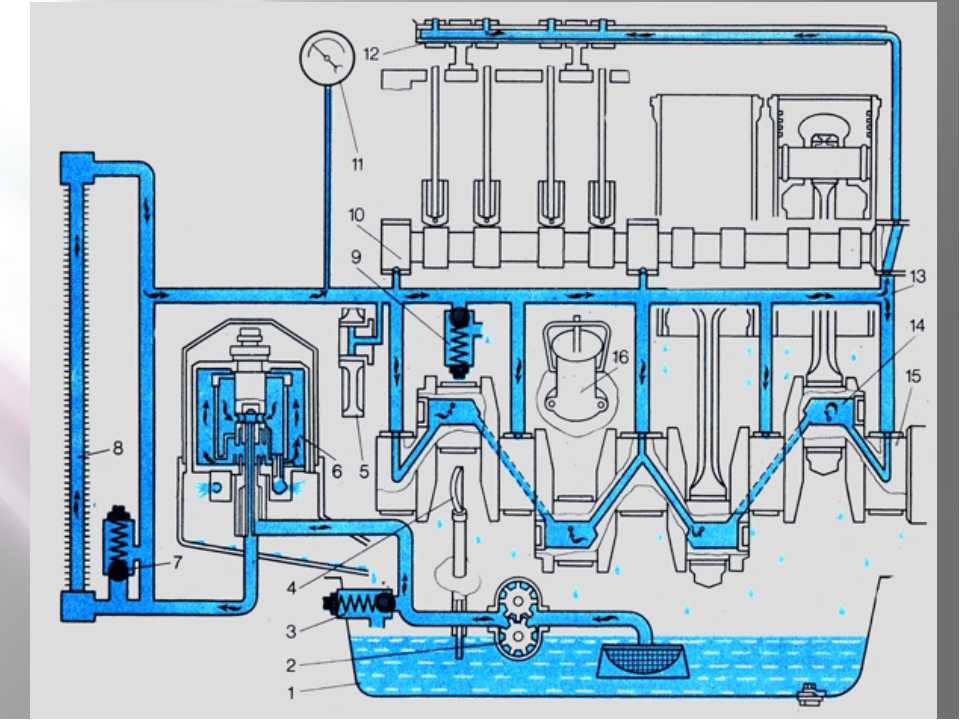

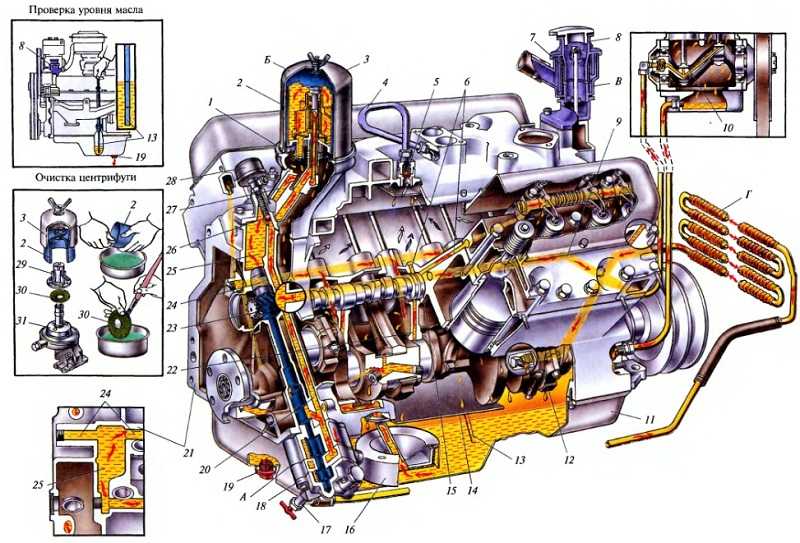

Система смазки двигателя начинается в масляном баке, также называемом масляным поддоном. Отсюда моторное масло всасывается масляным насосом и прокачивается через масляный фильтр, чтобы удалить все, что в нем плавает. Затем он перекачивается ко всем подшипникам и через распределительный вал (вращающийся стержень в верхней части двигателя) и коленчатый вал (рейка в нижней части двигателя). Затем в этих двух стержнях есть отверстия, из которых масло разбрызгивается и падает на кулачки и движущиеся части двигателя, сохраняя их смазку. Затем неиспользованное масло падает обратно в масляный поддон на дне, где фильтруется и используется повторно.

Двухтактные двигатели имеют гораздо более простую систему смазки, позволяющую снизить вес кусторезов, газонокосилок и лодочных двигателей. Топливно-воздушной смеси просто позволяют обтекать все поршни в двигателе. Затем в топливо добавляется присадка, это смазка, которая позволяет воздушно-топливной смеси смазывать все движущиеся части, когда она проходит через двигатель. Эту добавку обычно называют двухтактной смесью, поскольку она смешивается с топливом перед заправкой машины.

Топливно-воздушной смеси просто позволяют обтекать все поршни в двигателе. Затем в топливо добавляется присадка, это смазка, которая позволяет воздушно-топливной смеси смазывать все движущиеся части, когда она проходит через двигатель. Эту добавку обычно называют двухтактной смесью, поскольку она смешивается с топливом перед заправкой машины.

ВОЗДУШНО-МАСЛЯНЫЕ СИСТЕМЫ СМАЗКИ || СМАЗОЧНЫЕ ТЕХНОЛОГИИ

Надежная и экономичная инновационная технология смазывания высокоскоростных шпинделей воздухом/маслом. Основным применением этих систем является смазка и охлаждение внутренних подшипников шпинделя. Системы микропневматических насосов оснащены индуктивным датчиком. Это позволяет реально проверить поступление смазки к точкам смазки. Эта проверка происходит при каждом разряде.

Структура системы

При масляно-воздушной смазке количество масла, объемно дозируемое насосом или распределителем, растягивается непрерывным потоком воздуха в трубе и переносится по стенке трубы в направлении потока сжатого воздуха. Количество масла импульсами подается в воздушный поток в точке смешивания (смесительном клапане). Создается почти непрерывный поток масла, который выходит из выпускного патрубка в виде мелких капель и бесконтактно подается к подшипнику качения. Это означает, что корпус подшипника находится под небольшим избыточным давлением, что предотвращает попадание грязи на чувствительные подшипники. Несущий воздух покидает подшипник практически без масла. Эта концепция не создает масляного тумана или масляного тумана, что также делает ее экологически чистой.

Количество масла импульсами подается в воздушный поток в точке смешивания (смесительном клапане). Создается почти непрерывный поток масла, который выходит из выпускного патрубка в виде мелких капель и бесконтактно подается к подшипнику качения. Это означает, что корпус подшипника находится под небольшим избыточным давлением, что предотвращает попадание грязи на чувствительные подшипники. Несущий воздух покидает подшипник практически без масла. Эта концепция не создает масляного тумана или масляного тумана, что также делает ее экологически чистой.

CME Электрический насос для объемных систем смазки маслом и мягкой смазкой

Электронасосы CME были разработаны для однолинейных систем смазки, оснащенных объемными дозирующими клапанами или воздушно-масляными смесителями.

Агрегат состоит из шестеренчатого насоса, электродвигателя, реле низкого уровня, электронной платы управления (по запросу), зеленого светодиода

(указывает на включение питания), желтый светодиод (указывает на работу насоса), манометр, кнопку для промежуточной смазки и

реле давления. В качестве альтернативы, реле давления также может быть установлено в конце основной линии.

В качестве альтернативы, реле давления также может быть установлено в конце основной линии.

Пластмассовая крышка защищает электрические компоненты от таких условий окружающей среды, как грязь или пыль. Прозрачный ударопрочный резервуар емкостью 2 или 3 литра.

Комплект клапанов, обеспечивающих функции декомпрессии и байпаса, соединен с шестеренчатым насосом.

В качестве смазочных материалов можно использовать масло с вязкостью в диапазоне от 50 до 1000 сСт (CME-O) или мягкую смазку с консистенцией NLGI.

000-00 (CME-G). Две модели оснащены разными датчиками для контроля уровня (см. техническое описание).

ЭЛЕКТРИЧЕСКИЕ НАСОСЫ MPT ДЛЯ МАСЛА И МЯГКОЙ СМАЗКИ

Электронасосы МПТ предназначены для питания систем смазки маслом или мягкой пластичной смазкой, в которых установлены объемные дозирующие клапаны.

Блок электродвигателя насоса крепится к угловой пластине из листового металла, выполняющей роль крышки бака. Клапанный блок применяется к шестеренчатому насосу,

который выполняет заправку (автоматический сброс воздуха на этапе запуска) – декомпрессию (автоматический сброс давления в

контур в конце рабочего цикла) и безопасностью (автоматический слив смазки внутрь бака при максимальном рабочем

давление достигнуто) работает. Также установлены электрическое предупреждение о минимальном уровне и манометр, а впускной фильтр и

Также установлены электрическое предупреждение о минимальном уровне и манометр, а впускной фильтр и

загрузочный фильтр предназначен только для масляной версии.

СМЕСИТЕЛЬ X СМЕСИТЕЛЬНЫЕ КЛАПАНЫ ДЛЯ СИСТЕМ СМАЗКИ ВОЗДУХОМ И МАСЛОМ

Клапаны MIXER-X представляют собой воздушно-масляные смесители в комплекте с высокоточными объемными дозаторами. Они структурированы в индивидуальном

элементы, которые могут быть собраны максимум до 8 элементов (для блоков с большим количеством коммуникаций проконсультируйтесь с нашим техническим

офис).

Головные элементы правая (правая) и левая (левая), включающие в себя посадочные места для подачи воздуха и масла, расположены на торцах.

Дозирование можно выбрать для каждой точки смазки в диапазоне от 10 до 160 мм³/цикл.

Помимо дозатора, в Mixer X предусмотрен винт регулировки расхода воздуха.

Соединения трубопроводов для основной и вторичной линии поставляются с быстроразъемными фитингами или с компрессионными фитингами и используются

с трубами диаметром 6 или 8 мм (основная магистраль) и 4 или 6 мм (второстепенная магистраль). Модель MIXER-X.C сочетает в себе характеристики

описанный выше с реальным управлением потоком смазки от дозатора до смесительной камеры, и доступен для потока

производительность от 10 до 30 мм³/цикл.

Регулятор цикла состоит из блока ПММ, установленного непосредственно в корпус смесителя. Датчик приближения и управляющий поршень, приводимый в движение

непосредственно потоком смазки, размещены внутри него.

Каждая операция схемы соответствует движению поршня, которое вызывает изменение состояния датчика. Любая аномалия

предотвращение движения поршня вызывает сигнал тревоги. Аварийный сигнал будет присутствовать во время запуска, если в контуре есть пузырьки воздуха и

будет продолжать применяться до полной деаэрации.

Приложения

- Смазка подшипников, особенно подшипников электрических шпинделей.