Содержание

ᐉ Двигатель. Классификация и направления совершенствования

СОДЕРЖАНИЕ:

- Двигатели легковых автомобилей классифицируются по следующим признакам:

- Совершенствование двигателей идет по следующим основным направлениям:

Двигатель – устройство, преобразующее любой вид энергии в механическую работу. В легковых автомобилях широкое применение нашли двигатели, преобразующие тепловую энергию в механическую работу. Назначением двигателя является создание энергии, необходимой для обеспечения движения автомобиля в различных дорожных условиях.

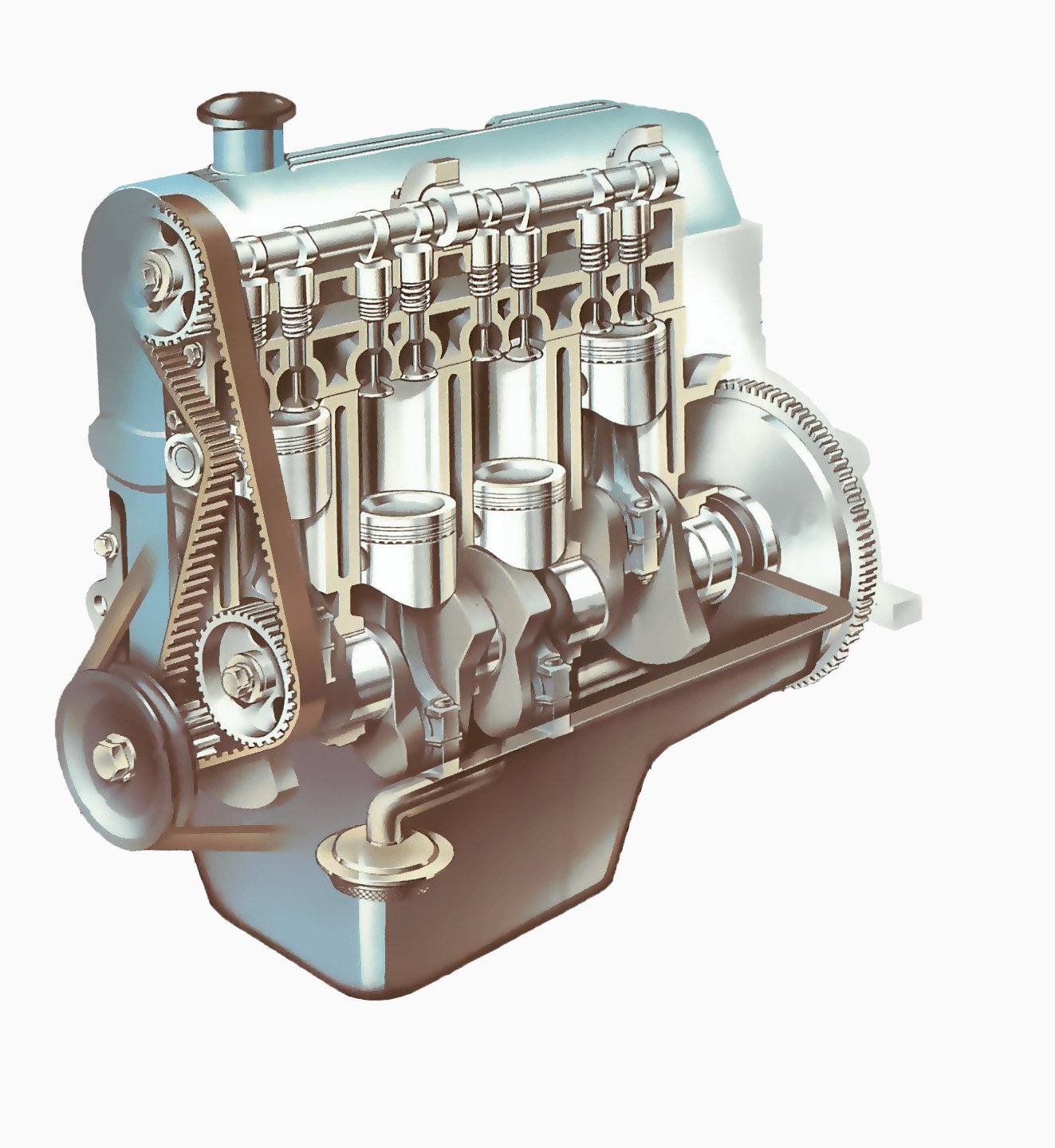

Двигатель внутреннего сгорания представляет собой установку, состоящую из основного источника энергии механизмов и систем, обслуживающих и обеспечивающих необходимый режим его работы. Работа двигателя основана на преобразовании тепловой энергии, возникающей при горении топливно-воздушной смеси, в механическую энергию В легковых автомобилях наибольшее распространение получили двигатели поршневого типа, тепловая энергия в которых преобразуется в возвратно-поступательное движение поршня, превращаемое затем во вращательное движение коленчатого вала.

Двигатели легковых автомобилей классифицируются по следующим признакам:

- по способу образования горючей смеси и ее воспламенения – с внешним смесеобразованием и принудительным воспламенением от электрической искры (бензиновые и газовые – карбюраторные и с впрыском топлива во впускной трубопровод), с внутренним смесеобразованием и принудительным воспламенением от электрической искры (бензиновые с впрыском топлива в цилиндры двигателя) и с внутренним смесеобразованием и самовоспламенением от соприкосновения с нагретым в результате сильного сжатия воздухом (дизельные)

- по способу осуществления рабочего цикла – четырехтактные и двухтактные

- по числу и расположению цилиндров – одно и многоцилиндровые, однорядные с вертикальным или наклонным расположением цилиндров и V-образные двухрядные с расположением рядов цилиндров под углом друг к другу

- по способу охлаждения – с жидкостным и воздушным охлаждением

Совершенствование двигателей идет по следующим основным направлениям:

- повышение надежности и снижение массы при увеличении мощности

- снижение выбросов токсичных веществ и шума с одновременным уменьшением расхода топлива

Снижение массы и повышение надежности двигателя осуществляется применением легких сплавов металлов, уменьшением размеров отдельных деталей двигателя и новых способов соединения деталей двигателя между собой.

К основным мероприятиям по повышению мощности и снижению токсичности при сохранении или улучшении экономических характеристик можно отнести:

- изменение степени сжатия, фаз газораспределения и высоты подъема клапана

- применение турбонаддува и охлаждения воздуха, поступающего в цилиндры двигателя

- новые подходы к смесеобразованию и воспламенению топливовоздушных смесей

- совершенствование систем охлаждения, смазки и питания двигателя

Рис. Рабочий цикл четырехтактного четырехцилиндрового двигателя: 1 — впуск; 2 — сжатие; 3 — рабочих ход; 4 — выпуск

Рубрика:Двигатель автомобиляМетки: Двигатель

Совершенствование двигателей внутреннего сгорания

В настоящее время исследовательские и практические работы по совершенствованию существующих двигателей проводятся по следующим основным направлениям:

- улучшение системы зажигания,

- изменение процессов подачи топлива в цилиндры двигателей,

- установка дополнительных приборов,

- уменьшающих содержание вредных компонентов в отработавших газах.

Система зажигания оказывает существенное влияние на процессы сгорания топлива. Известно, что система искрового зажигания рабочей смеси с помощью традиционного распределителя-прерывателя не всегда удовлетворяет современным требованиям, связанным с полнотой сгорания топливу. Этот прибор достаточно «капризен». В условиях эксплуатации он не всегда надежно осуществляет зажигание смеси, а это сопровождается повышением в выхлопе продуктов неполного сгорания: окиси углерода и несгоревшего топлива.

Существенное улучшение в этом отношении дает применение бесконтактного электронного зажигания, которое обеспечивает более мощный разряд на свечах зажигания и отличается большей стабильностью работы. В последнее время система электронного зажигания получает все большее распространение. На некоторых новейших моделях зарубежных автомобилей эта система дополняется микро-ЭВМ, которая автоматически изменяет момент опережения, зажигания смеси в зависимости от нагрузки на двигатель и скорости движения, оптимизирует расход топлива и состав отработавших газов.

Для улучшения процесса сгорания топлива в цилиндре широкое применение находит так называемое форкамерное, или факельное, зажигание. Сущность форкамерного зажигания состоим в том, что в малой форкамере богатая смесь поджигается как обычно электрической искрой, а образующийся при этом мощный факел пламени зажигает основную часть более бедной рабочей смеси в цилиндре, что сопровождается улучшением сгорания топлива. Такие двигатели позволяют уменьшить выброс всех токсичных компонентов, включая и окислы азота, и при этом экономить до 10% топлива. Названная система применяется, в частности, на двигателях новой модели автомобиля «Волга-3102».

Изменение процессов подачи топлива в цилиндры достигается рядом приемов. Первый из них — это попытка установки на двигателе двух карбюраторов вместо одного. Выше отмечалось, что при работе двигателя на холостом ходу содержание в выхлопе ряда токсичных веществ увеличивается. Чтобы сократить количество этих веществ при работе двигателя на холостом режиме, нужно отрегулировать карбюратор на обедненную или бедную смесь (1 ч. бензина примерно на 20 ч. воздуха), но тогда двигатель не будет развивать необходимой мощности при работе с нагрузкой и не обеспечит надлежащей тяги и скорости. Выход из этого положения дает установка второго карбюратора, который регулируется на нормальную смесь (1 ч. топлива на 15 ч. воздуха) и питает двигатель на рабочих режимах.

бензина примерно на 20 ч. воздуха), но тогда двигатель не будет развивать необходимой мощности при работе с нагрузкой и не обеспечит надлежащей тяги и скорости. Выход из этого положения дает установка второго карбюратора, который регулируется на нормальную смесь (1 ч. топлива на 15 ч. воздуха) и питает двигатель на рабочих режимах.

Позднее были разработаны новые, более сложные конструкции карбюраторов, способных в одном блоке совмещать указанные функции и готовить необходимый состав рабочей смеси на любой режим работы двигателя.

Второй прием состоит в изменении клапанного механизма с целью более тонкого распыления и лучшего перемешивания смеси при поступлении ее в цилиндры. В ряде новых конструкций предусматривается регулирование высоты подъема впускных клапанов в зависимости от нагрузки, что улучшает процесс заполнения цилиндров смесью и сгорания ее.

Третий прием состоит в отказе от традиционного карбюратора и замене его приборами (форсунками) для непосредственного впрыска топлива во впускной трубопровод или в цилиндры. Эта система, впервые примененная в 1934 г.-на спортивных автомобилях, обеспечивает наилучшее распыление топлива и перемешивание его с воздухом, а также равномерное распределение смеси по отдельным цилиндрам. При этом способе не наблюдается оседания топлива в виде капель на стенках впускного трубопровода.

Эта система, впервые примененная в 1934 г.-на спортивных автомобилях, обеспечивает наилучшее распыление топлива и перемешивание его с воздухом, а также равномерное распределение смеси по отдельным цилиндрам. При этом способе не наблюдается оседания топлива в виде капель на стенках впускного трубопровода.

Система непосредственного впрыска особенно эффективна в сочетании с электронным управлением, которое автоматически дозирует топливо в зависимости от режима работы двигателя. Установлено не только снижение токсичности газов и экономия топлива, но и повышение мощности двигателей на 10—20%.

Некоторые устройства впрыска позволяют образовывать в зоне свечи обогащенную смесь (легко воспламеняемую от искры), а в остальной полости камеры сгорания — бедную. Такое послойное смесеобразование обеспечивает надежную работу двигателя при результирующей обедненной смеси. Указанное послойное разделение заряда получают различными конструкционными решениями, но чаше всего это направленный впрыск топлива в камеру сгорания. Система широко применяется на новых автомобилях за рубежом.

Система широко применяется на новых автомобилях за рубежом.

Разрабатываются и другие приемы для снижения токсичности отработавших газов на существующих типах двигателей. Однако многие разработки не полечили пока не только распространения, но и общего признания.

Отмечая положительные качества упомянутых выше конструкционных изменений, следует все же признать, что они не дают кардинального решения задачи. Кроме того, нужно иметь в виду, что подобные предложения можно осуществить на вновь выпускаемых автомобилях. Переделка же двигателей на действующих автомобилях практически не реальна. Поэтому важным направлением признается разработка различных типов нейтрализаторов токсичности отработавших газов, которые можно устанавливать не только на новых, но и на эксплуатируемых автомобилях с небольшими переделками.

Методы обезвреживания отработавших газов начали разрабатывать в СССР и за рубежом еще в 30-х годах, но практическое применение нейтрализаторы получили лишь 30 лет спустя.

Нейтрализатор — это небольшой прибор, предназначенный для снижения токсичности отработавших газов путем дожигания продуктов неполного сгорания (СО, СН, С) и разложения окислов азота на составные элементы — азот и кислород.

Первоначально полагали, что такие приборы будут просты в изготовлении, эксплуатации и дешевы. В Калифорнии (США) в 1959 г. был принят штатный закон, устанавливающий сроки оборудования всех действующих автомобилей этими приборами. Подобные предложения позднее были разработаны и в ряде других штатов США, а также в некоторых странах Европы. Однако реализация этих предложений оказалась не простой и существенно повысила стоимость автомобилей и расходы по эксплуатации.

Различают два типа нейтрализаторов: термические и каталитические.

В термореакторе, устанавливаемом за выпускным трубопроводом, осуществляется процесс пламенного дожигания окиси углерода СО и превращения ее в углекислый газ СО2, а также сжигание несгоревших в цилиндре углеводородов и альдегидов. Для интенсификации процесса дожигания в камеру термореактора подается дополнительный воздух. Реакция окисления проходит при температуре 500—600°С и снижает наличие углеводородов примерно в 2 раза, а окиси углерода — в 2—3 раза.

Для интенсификации процесса дожигания в камеру термореактора подается дополнительный воздух. Реакция окисления проходит при температуре 500—600°С и снижает наличие углеводородов примерно в 2 раза, а окиси углерода — в 2—3 раза.

Термический реактор

На новых автомобилях термореакторы стали делать встроенными в выпускную систему двигателя с соответствующими изменениями в этой части конструкции двигателя. Каталитические нейтрализаторы, помимо окисления СО и СН, могут осуществлять еще и разложение окислов азота NOx.

В Советском Союзе в основном разрабатывается семейство каталитических нейтрализаторов. В Центральной научно-исследовательской лаборатории токсичности двигателей (ЦНИИЛТД) Министерства тракторного и сельскохозяйственного машиностроения СССР — одном из ведущих исследовательских учреждений страны в этой области спроектированы и испытаны нейтрализаторы марок Н-13 для автомобилей «Волга», ГАЗ-24 и Н-32 для автобусов ЛИАЗ-677. Расширенные испытания, проведенные на базе одного из московских таксопарков, показали, что разработанная система снижает уровень СО в отработавших газах на 80%, СН — на 70%, а NO — на 50%. В целом токсичность выхлопа уменьшается в 10 раз. Сконструированы подобные системы для грузовых автомобилей ЗИЛ и ГАЗ, а также для автопогрузчиков. Нейтрализаторы, разработанные в ЦНИИЛТД, позволяют достичь уровня токсичности отработавших газов, удовлетворяющего самым строгим требованиям. Процесс окисления СО и СН по существу беспламенный и протекает при прохождении отработавших газов через слой носителя (например, керамических гранул) катализатора.

В целом токсичность выхлопа уменьшается в 10 раз. Сконструированы подобные системы для грузовых автомобилей ЗИЛ и ГАЗ, а также для автопогрузчиков. Нейтрализаторы, разработанные в ЦНИИЛТД, позволяют достичь уровня токсичности отработавших газов, удовлетворяющего самым строгим требованиям. Процесс окисления СО и СН по существу беспламенный и протекает при прохождении отработавших газов через слой носителя (например, керамических гранул) катализатора.

Лучшим катализатором оказалась платина, но этот дорогой и дефицитный материал не может широко применяться. Предприняты поиски других, более дешевых и доступных катализаторов. Исследования показали, что в известной степени платину могут заменить палладий, радий, рутений, а также окись меди, окись хрома, окись никеля, двуокись марганца и др.

В нейтрализаторах советского производства используется окись алюминия.

Как и в термореакторе, процесс окисления СО и СН требует подачи дополнительного воздуха, а процесс восстановления окиси азота NOx не требует подачи воздуха. Современные каталитические нейтрализаторы выполняются в виде двухкамерного реактора. В одной из них осуществляется окисление СО и СН, а во второй — восстановление NOx.

Современные каталитические нейтрализаторы выполняются в виде двухкамерного реактора. В одной из них осуществляется окисление СО и СН, а во второй — восстановление NOx.

Схема двухкамерного каталитического нейтрализатора

Эти нейтрализаторы применяются на автомобилях с бензиновыми и дизельными двигателями. Одна из трудностей состоит в том, что в отработавших газах дизелей содержится 10% и более кислорода, в присутствии которого реакция восстановления окиси азота не происходит, а для окисления СО этого кислорода недостаточно. Поэтому обычные каталитические реакторы без дополнительных устройств обеспечивают у дизелей нейтрализацию несгоревших углеводородов и альдегидов, а также небольшую долю окиси углерода.

По мере эксплуатации созданных приборов обнаружились и другие неблагоприятные факторы. Так, при наличии бензинового двигателя с высокой степенью сжатия и поэтому работающего на этилированном бензине, поверхность катализатора быстро обволакивается свинцом. У дизелей на катализаторе осаждается сажа и сера, что существенно ослабляет действие катализатора и после определенного пробега он практически выходит из строя. Эффективность действия каталитического нейтрализатора существенно зависит от температуры в реакторе. Низкотемпературные реакторы работают при 100—300°С, а высокотемпературные — при 300—600°С и более. На первых моделях из-за высокой температуры корпус реактора достаточно быстро прогорал и требовал замены. Позднее этот дефект был устранен, для чего потребовалось усложнение и удорожание реактора.

Эффективность действия каталитического нейтрализатора существенно зависит от температуры в реакторе. Низкотемпературные реакторы работают при 100—300°С, а высокотемпературные — при 300—600°С и более. На первых моделях из-за высокой температуры корпус реактора достаточно быстро прогорал и требовал замены. Позднее этот дефект был устранен, для чего потребовалось усложнение и удорожание реактора.

Работы по созданию новых типов и конструкций нейтрализаторов продолжают во многих странах, но требования надежности и долговечности привели пока лишь к усложнению подобных приборов.

Одно из направлений состоит в снижении токсичности отработавших газов в результате их рециркуляции, т. е. повторного засасывания в цилиндры (вместе с порцией новой горючей смеси) с целью дожигания СО и СН и снижения количества окислов азота непосредственно в цилиндрах двигателя. Однако это ведет к некоторому ухудшению характеристик двигателя, не говоря уже об усложнении конструкции двигателя.

Источник: И. Я. Аксенов, В.И. Аксенов. Транспорт и охрана окружающей среды. Изд-во «Транспорт». Москва. 1986

Я. Аксенов, В.И. Аксенов. Транспорт и охрана окружающей среды. Изд-во «Транспорт». Москва. 1986

7 способов улучшить характеристики двигателя

Существует множество причин, по которым вам может потребоваться более плавная и мощная работа вашего автомобиля. Вам не обязательно нужен спортивный автомобиль или вы хотите взять его на гоночную трассу, и вам не обязательно быть механиком, чтобы получить максимальную отдачу от вашего автомобиля. Если вы хотите получить больше удовольствия от ежедневных поездок на работу или увеличить выносливость и мощность во время вождения для удовольствия, вот несколько способов сделать поездку более мощной и приятной за счет повышения производительности вашего двигателя.

(Тим Моссхолдер/unsplash)

Понимание вашего двигателя

Если вы хотите больше мощности, вы должны сначала узнать, как работает двигатель. Короче говоря, двигатель смешивает топливо и воздух, вызывая его сгорание, которое затем превращается в мощность. Чем плавнее и лучше двигатель пропускает холодный воздух и топливо через выхлопные газы из автомобиля, тем больший крутящий момент и мощность он сможет производить. Существует множество небольших настроек и более крупных изменений, которые вы можете сделать в зависимости от того, какую мощность вы хотите получить от вашего двигателя, что позволит вам повысить производительность двигателя вашего автомобиля.

Чем плавнее и лучше двигатель пропускает холодный воздух и топливо через выхлопные газы из автомобиля, тем больший крутящий момент и мощность он сможет производить. Существует множество небольших настроек и более крупных изменений, которые вы можете сделать в зависимости от того, какую мощность вы хотите получить от вашего двигателя, что позволит вам повысить производительность двигателя вашего автомобиля.

1. Используйте качественные синтетические смазочные материалы

Смазочные масла

обеспечивают бесперебойную работу компонентов вашего двигателя и минимизируют износ компонентов и общее трение. Моторное масло бывает разных видов. Но если вы хотите что-то прочное для использования при любых температурах, вам следует выбрать синтетический сорт.

Синтетические смазочные материалы

работают лучше и не разрушаются так быстро, как обычное масло, когда двигатель нагревается. Таким образом, они являются лучшим смазочным материалом для высокопроизводительных автомобилей с большим пробегом. Кроме того, вы также можете использовать масляную присадку для улучшения некоторых аспектов смазочных материалов в вашем двигателе.

Кроме того, вы также можете использовать масляную присадку для улучшения некоторых аспектов смазочных материалов в вашем двигателе.

2. Обеспечьте хорошее сжатие

По мере того, как детали вашего двигателя начинают изнашиваться, ваш двигатель теряет давление сжатия. Эта потеря приведет к снижению производительности и мощности вашего автомобиля. Одним из способов, которым вы можете помочь восстановить компрессию и устранить износ между компонентами двигателя, является использование присадки к маслу, предназначенной для ремонта компрессии, которая может помочь устранить утечки и восстановить исходное давление сжатия деталей вашего двигателя. Может быть трудно сказать, теряет ли ваш автомобиль давление сжатия, но вот некоторые возможные признаки.

- Утечка масла: Если уровень масла падает, это означает, что где-то может быть утечка.

- Уменьшение расхода бензина: Если расход топлива уменьшился, но стиль вождения остался прежним, необходимо проверить двигатель.

- Синий выхлопной дым: Если ваш двигатель не полностью сжигает топливо, возможно некоторое снижение компрессии.

- Странные шумы: Если вы слышите необычные шумы в двигателе, которые сопровождаются какой-либо из вышеперечисленных проблем, возможно, вам стоит подумать об улучшении компрессии двигателя.

3. Проверьте зажигание

Ваша система зажигания должна работать правильно, чтобы ваш двигатель достиг максимальной производительности. В частности, если свечи зажигания установлены неправильно, это приведет к снижению мощности двигателя. Однако, если в системе зажигания не возникает серьезной проблемы, ваш автомобиль может не отправлять код ошибки. Если вы считаете, что это может быть проблемой, посетите своего доверенного специалиста по ремонту автомобилей в Юте сегодня.

4. Установка системы впуска холодного воздуха (CAI)

Более холодный воздух плотнее теплого. Поскольку двигатели лучше сжигают более холодный и плотный воздух, подача холодного воздуха в двигатель увеличивает мощность двигателя. Чтобы ваш двигатель работал более мощно, вы можете установить систему впуска холодного воздуха, которая включает в себя воздушный фильтр, который подает более холодный воздух в двигатель.

Чтобы ваш двигатель работал более мощно, вы можете установить систему впуска холодного воздуха, которая включает в себя воздушный фильтр, который подает более холодный воздух в двигатель.

5. Уменьшите нагрузку на автомобиль

Простым косметическим решением, позволяющим максимально увеличить производительность двигателя вашего автомобиля, является очистка салона и багажника вашего автомобиля. Чем больше грузит ваш автомобиль, тем больше должен работать двигатель, чтобы не отставать. Удалив из багажника и салона автомобиля то, что вам не нужно, вы можете помочь своему автомобилю работать легче.

Если у вас есть съемные задние сиденья для дополнительного места для хранения, вы можете снять их, чтобы ваш автомобиль стал еще легче. Если вы обычно перевозите в своем автомобиле много лишнего веса, это может существенно повлиять на производительность вашего двигателя.

6. Используйте высококачественные жидкости

Использование высококачественных жидкостей, а также дополнительных продуктов для обработки может иметь большое значение для обеспечения бесперебойной работы вашего двигателя с высокой производительностью. Типы жидкостей, которые вы заливаете в свой автомобиль, в том числе качество моторного масла или бензина, могут существенно повлиять на то, насколько хорошо будет работать ваш автомобиль. Использование специальных продуктов для обработки также может помочь обычным жидкостям функционировать как высококачественные продукты. Вы также можете найти другие продукты, помогающие удалять отложения и улучшать детали двигателя, чтобы помочь старым автомобилям работать так же хорошо, как и раньше.

Типы жидкостей, которые вы заливаете в свой автомобиль, в том числе качество моторного масла или бензина, могут существенно повлиять на то, насколько хорошо будет работать ваш автомобиль. Использование специальных продуктов для обработки также может помочь обычным жидкостям функционировать как высококачественные продукты. Вы также можете найти другие продукты, помогающие удалять отложения и улучшать детали двигателя, чтобы помочь старым автомобилям работать так же хорошо, как и раньше.

7. Сохраняйте хорошие привычки ухода

Техническое обслуживание вашего автомобиля является ключом к заботе о вашем двигателе, чтобы он мог работать наилучшим образом. Следите за тем, правильно ли работают детали вашего двигателя. Обязательно регулярно меняйте масло. Старое масло загрязняется и со временем может привести к повреждению двигателя. Содержите фильтры двигателя в чистоте и регулярно меняйте их. Если вы этого не сделаете, забитый фильтр снизит эффективность вашего автомобиля. Проверьте в руководстве интервалы технического обслуживания и придерживайтесь их.

Проверьте в руководстве интервалы технического обслуживания и придерживайтесь их.

Помните, что пренебрежение базовым обслуживанием вашего автомобиля приведет к повышенному повреждению вашего двигателя, а использование лучших присадок или других продуктов не обязательно нейтрализует ущерб, которого вы могли бы избежать, выполняя базовое обслуживание. Если вы хотите, чтобы ваш автомобиль работал наилучшим образом, позаботьтесь о нем с помощью простого технического обслуживания и ухода.

Видео

Руководство по усилению внутренних компонентов двигателя | Fast Car

Мы все хотим настроить наши двигатели на большую мощность, но как при этом обеспечить надежность? Вот где нужно усилить внутренности двигателя!

Сила и качество вращающейся массы вашего двигателя — это ключ к тому, чтобы ваш двигатель производил мощность в течение необходимого периода времени.

Стандартные поршни, шатуны и коленчатый вал могут выдерживать большую мощность и обороты достаточно долго, чтобы зафиксировать прогон мощности. Но при длительном интенсивном использовании подавляющее большинство двигателей эффектно выйдет из строя при увеличении мощности.

Усовершенствованные компоненты прочнее, часто легче и могут иметь другие преимущества. В совокупности они позволяют вашему двигателю выживать при выработке большой мощности. Вот наше руководство по усилению внутренних компонентов двигателя.

В каких случаях требуется усиление двигателя автомобиля?

Существует так много переменных при определении пределов внутренних частей двигателя, что есть три варианта ответа, когда вам нужно подумать об усилении внутренних частей двигателя. Ни один из них не идеален. Вы можете учиться у других, ломая детали. Вы можете учиться, ломая свои собственные части; или метод SWAG (научная дикая догадка!). Причина этих далеко не идеальных решений заключается в том, что даже гоночные команды с большим бюджетом никогда не могут точно определить истинные пределы стандартных компонентов. Вы можете делать обоснованные предположения, но часто они могут быть далеки от истины. Вы также точно знаете только тогда, когда часть выходит из строя или действительно не выходит из строя. Это палка о двух концах во многих отношениях.

Вы можете делать обоснованные предположения, но часто они могут быть далеки от истины. Вы также точно знаете только тогда, когда часть выходит из строя или действительно не выходит из строя. Это палка о двух концах во многих отношениях.

На всякий случай люди часто меняют ненужные компоненты. Однако, если вы просто толкаете их до тех пор, пока они не выйдут из строя, детали часто могут унести с собой другие компоненты. Не все компоненты в одном двигателе также могут быть на пределе одновременно. Есть много двигателей, в которых поршни или шатуны могут находиться на безопасном пределе на гораздо более низком уровне, чем другие детали. Кроме того, на удивление много автомобилей имеют коленчатые валы, мощность которых более чем в три раза выше. В редких случаях бывают автомобили, в которых блок двигателя может выйти из строя раньше, чем внутренности. Если это произойдет, то переоценивать внутренности вообще бесполезно. Примером мощного заводского двигателя с некоторыми ограничивающими деталями является знаменитый двигатель RB26DETT.

Коленчатый вал

Коленчатый вал — самый большой вращающийся компонент любого двигателя. Это часть, которая передает мощность от цилиндров к колесам через трансмиссию. Вы могли бы подумать, что из-за того, что он потребляет объединенную мощность всех цилиндров, ему потребуется больше всего усиления, но кривошип часто является последним компонентом, который нужно заменить при переходе на большую мощность. Это не значит, что нет необходимости в форсированном коленчатом валу, как это есть. Наиболее распространенной причиной увеличения мощности коленчатого вала является увеличение мощности двигателя за счет увеличения хода двигателя. Это дает лучшую управляемость и, возможно, большую мощность.

Однако не все чудики так сильны, как другие. Из-за того, что большинство шатунов вторичного рынка изготавливаются из высококачественной кованой или стальной заготовки, это означает, что они могут выдерживать всю мощность, которую вы можете на них направить, не ломаясь. Другим большим преимуществом шатунов из стальных заготовок является то, что их можно сделать легче и лучше сбалансировать для любой заданной силы. Это, в свою очередь, означает, что он может безопасно вращаться на более высоких оборотах, оказывая при этом меньшую нагрузку на подшипники и другие компоненты двигателя.

Другим большим преимуществом шатунов из стальных заготовок является то, что их можно сделать легче и лучше сбалансировать для любой заданной силы. Это, в свою очередь, означает, что он может безопасно вращаться на более высоких оборотах, оказывая при этом меньшую нагрузку на подшипники и другие компоненты двигателя.

Шатуны

Шатун – это сокращение от шатуна. Угадай, что? Это стержень, который соединяет вещи; поршни к коленчатому валу, если быть точным. На шатуны оказывается огромное давление, так как вы не только получаете взрыв воздушно-топливной смеси в цилиндрах, толкая их вниз с невероятной силой. У вас также есть вращающийся коленчатый вал, толкающий их обратно вверх так же сильно. По мере увеличения мощности и оборотов это напряжение существенно возрастает. Из-за этих нагрузок стандартные удилища обычно довольно прочны и часто хорошо справляются с увеличением мощности. Однако увеличение оборотов, которое идет рука об руку с увеличением мощности, может привести к выходу из строя стандартных шатунов. Когда стержни выходят из строя, это катастрофа. Обычно это заканчивается разрушением блока цилиндров, после чего от двигателя почти ничего не остается.

Когда стержни выходят из строя, это катастрофа. Обычно это заканчивается разрушением блока цилиндров, после чего от двигателя почти ничего не остается.

Еще одной распространенной причиной выхода из строя шатунов тюнингованных турбодвигателей является детонация. Если вы можете себе представить, как коленчатый вал перемещает шток обратно вверх по цилиндру, в то время как детонация, возникающая в камере сгорания, заставляет поршень двигаться вниз. Когда это происходит, на шатун воздействуют невероятные силы одновременно с двух сторон. Если что-то еще, например прокладка головки блока цилиндров или поршень, не выйдет из строя первым, шток может погнуться или даже сломаться. Как и в случае с коленчатым валом, усиленные шатуны обычно изготавливаются из высококачественной кованой или стальной заготовки. Они также часто легче и лучше сбалансированы, чем стандартные, но для удилищ наиболее важным фактором является прочность.

Два термина, которые вы часто слышите, когда говорите о удилищах повышенной мощности, — это двутавровая балка и двутавровая балка. Буквы H и I обозначают их общую форму, если смотреть сбоку. Не вдаваясь в подробности, двутавровые балки в целом прочнее. Однако у двутавровых балок есть свое применение, особенно потому, что они часто меньше.

Буквы H и I обозначают их общую форму, если смотреть сбоку. Не вдаваясь в подробности, двутавровые балки в целом прочнее. Однако у двутавровых балок есть свое применение, особенно потому, что они часто меньше.

Поршни

Это компоненты, которые чаще всего переоцениваются в тюнингованных дорожных автомобилях, особенно в автомобилях с турбонаддувом. Это потому, что они находятся на переднем крае возгорания; вещи, с которыми непосредственно соприкасаются взрывы топливного воздуха в цилиндрах. По мере увеличения мощности эти взрывы становятся сильнее. В конце концов они становятся слишком большими для стандартных поршней, но это не единственная причина, по которой поршни заменяют более прочными элементами. Ближайшая секунда — отрегулировать степень сжатия. Либо поднимите его, чтобы увеличить мощность на определенных двигателях, либо уменьшите, чтобы автомобиль мог безопасно работать с высоким наддувом на других двигателях.

Есть и другие соображения, поскольку поршни на двигателях N/A, как правило, не предназначены для рассеивания тепла, а также для двигателя с турбонаддувом. Двигатели с особенно дикими кулачками должны иметь вершины особой формы, чтобы очищать кулачки. Особенно высокооборотные двигатели часто нуждаются в укреплении определенных деталей из-за высоких скоростей и задействованных усилий. Например, поршень в двигателе с ходом 88 мм при 6000 об/мин пройдет вниз по цилиндру и обратно всего за 0,005 секунды!

Двигатели с особенно дикими кулачками должны иметь вершины особой формы, чтобы очищать кулачки. Особенно высокооборотные двигатели часто нуждаются в укреплении определенных деталей из-за высоких скоростей и задействованных усилий. Например, поршень в двигателе с ходом 88 мм при 6000 об/мин пройдет вниз по цилиндру и обратно всего за 0,005 секунды!

Большинство стандартных поршней являются литыми. Однако толщина, стиль и тип алюминиевого сплава, используемого для изготовления поршней, влияют на мощность и пределы оборотов поршня больше, чем отливка или нет. А некоторые литые поршни используются на двигателях очень большой мощности. Какими бы хорошими потенциально ни были литые поршни, в высокопроизводительных и гоночных двигателях почти всегда используются кованые или цельные поршни. Эти элементы изготавливаются из высокопрочных алюминиевых сплавов, а не из стали.

Обязательно ознакомьтесь с нашим руководством по поршням, чтобы узнать все о том, как они работают и когда вам нужно их обновить.

Должен ли я покупать литые, кованые или цельные детали при усилении внутренних частей двигателя?

Большинство стандартных компонентов отлиты. Хотя некоторые автомобили с завода имеют кованые внутренние детали, они редко бывают такими прочными, как кованые внутренние детали на вторичном рынке. Последнее слово, которое вы слышите, когда речь заходит о внутренних компонентах, — это слово «заготовка». Все три слова описывают процесс их создания и оказывают большое влияние на прочность компонентов.

Самый дешевый, но и самый слабый — литье. Железо, сталь или сплав нагревают до тех пор, пока они не превратятся в расплавленную жидкость, а затем оставляют затвердевать при атмосферном или низком давлении внутри формы. Хотя литье никогда не следует рассматривать как слабое, в конечном счете, кованые или заготовочные компоненты имеют более высокий потенциал при прочих равных условиях.

Кованые детали — самое распространенное название, когда думают об усилении внутренних частей двигателя. Обычно это алюминий или сталь, нагретые до тех пор, пока они не станут мягкими, а не расплавленными, а затем сжаты в пресс-форме под очень высоким давлением для изготовления компонента. Как вы можете себе представить, этот процесс делает их очень плотными и, следовательно, невероятно прочными для их размера.

Обычно это алюминий или сталь, нагретые до тех пор, пока они не станут мягкими, а не расплавленными, а затем сжаты в пресс-форме под очень высоким давлением для изготовления компонента. Как вы можете себе представить, этот процесс делает их очень плотными и, следовательно, невероятно прочными для их размера.

Последним типом является заготовка, что означает, что деталь изготовлена из цельного куска высококачественной заготовки из алюминия или стали. Обычно это материал, который либо теряет слишком много прочности при ковке, либо его просто слишком сложно подделать. Чтобы сделать компоненты заготовки, они используют оборудование, чтобы разрезать твердую заготовку на правильную форму. Это может быть трудоемким процессом, который также приводит к потере большей части металла. По этим причинам компоненты заготовки могут быть очень дорогими. С другой стороны, для специализированных одноразовых внутренних деталей машинная работа для заготовки детали меньше, чем для изготовления штампа для поковки. В результате внутренности заготовок часто зарезервированы для автоспорта с большими деньгами.

В результате внутренности заготовок часто зарезервированы для автоспорта с большими деньгами.

Усиление компонентов двигателя

После изготовления компонента или даже для улучшения стандартной детали существуют процессы, которые могут его укрепить. Наиболее распространены дробеструйная обработка и азотирование. Дробеструйная обработка, которая в основном применяется к шатунам, включает дробеструйную обработку шатунов стальной дробью. Это упрочняет металл и удаляет любые приподнятые точки литья, которые обычно были бы слабым местом стержня. Говорят, что этот процесс увеличивает прочность стержня до 30%. Азотирование — это процесс, обычно применяемый к поверхностям подшипников коленчатого вала. Это сложная процедура с использованием газа, богатого азотом (отсюда и название), для придания металлу сверхтвердого поверхностного слоя.

Балансировочные компоненты

Вращающаяся масса двигателя должна быть сбалансирована, если вы хотите, чтобы он прожил какое-то серьезное время. Чем выше вы планируете увеличить обороты автомобиля, тем это важнее. Например, при 7500 об/мин кривошип вращается со скоростью 125 раз в секунду. Даже на холостом ходу кривошип вращается примерно 16 раз в секунду. Вы можете себе представить вибрации, возникающие, если компоненты двигателя из тяжелого металла выходят из равновесия на этой скорости. Напряжения достаточно, чтобы изнашивать подшипники и даже ломать компоненты пополам за короткий промежуток времени! Шатуны сбалансированы вдоль их вращения, как и следовало ожидать. Поршни сбалансированы, чтобы все имели одинаковый вес. Шатуны сбалансированы, чтобы иметь равный вес, но также сбалансированы встык.

Чем выше вы планируете увеличить обороты автомобиля, тем это важнее. Например, при 7500 об/мин кривошип вращается со скоростью 125 раз в секунду. Даже на холостом ходу кривошип вращается примерно 16 раз в секунду. Вы можете себе представить вибрации, возникающие, если компоненты двигателя из тяжелого металла выходят из равновесия на этой скорости. Напряжения достаточно, чтобы изнашивать подшипники и даже ломать компоненты пополам за короткий промежуток времени! Шатуны сбалансированы вдоль их вращения, как и следовало ожидать. Поршни сбалансированы, чтобы все имели одинаковый вес. Шатуны сбалансированы, чтобы иметь равный вес, но также сбалансированы встык.

Кроме того, на конце кривошипа установлен противовес для поглощения вибрации. Когда дело доходит до повышения производительности внутренних компонентов двигателя, специалисты могут сбалансировать его до уровней, намного превышающих заводскую балансировку. Также доступны усиленные демпферы кривошипа, которые работают намного лучше, чем стандартные элементы.