Содержание

Схемы, устройство и работа масляных систем

Смазка трущихся поверхностей деталей дизеля или различных узлов тепловоза необходима для уменьшения сопротивления трения, уменьшения износа и нагрева деталей. Подачу смазочного масла в узлы трения дизеля, а на некоторых дизелях и для охлаждения поршней осуществляют масляные системы, состоящие из масляного насоса, трубопроводов, фильтров тонкой и грубой очистки, воздухомасляных и водо-масляных теплообменников (холодильники и подогреватели), а также контрольных и регулирующих устройств. Трубопроводы системы смазки на тепловозах окрашивают в коричневый цвет.

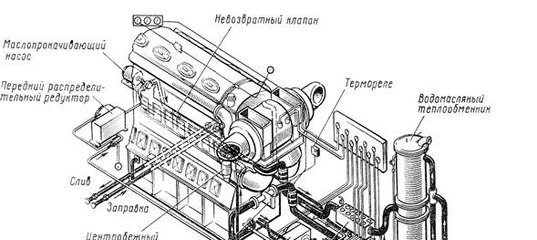

Система смазки тепловоза состоит из двух частей: системы смазки дизеля, включающей в себя пути подвода масла внутри дизеля, и внешней системы смазки, которая обеспечивает циркуляцию, охлаждение и очистку смазки. Кроме того, в систему смазки как самостоятельное звено обязательно входит маслопрокачивающий агрегат, который создает необходимое давление масла в системе смазки до начала работы дизеля, чтобы уменьшить износ его деталей.

Смазка дизелей (внутренняя часть системы смазки тепловоза) подробно рассмотрена в разделе II. В этом же разделе дано описание масляных систем тепловозов, оборудованных дизелями 6Д49 и 211Д1 (6ЧН21/21).

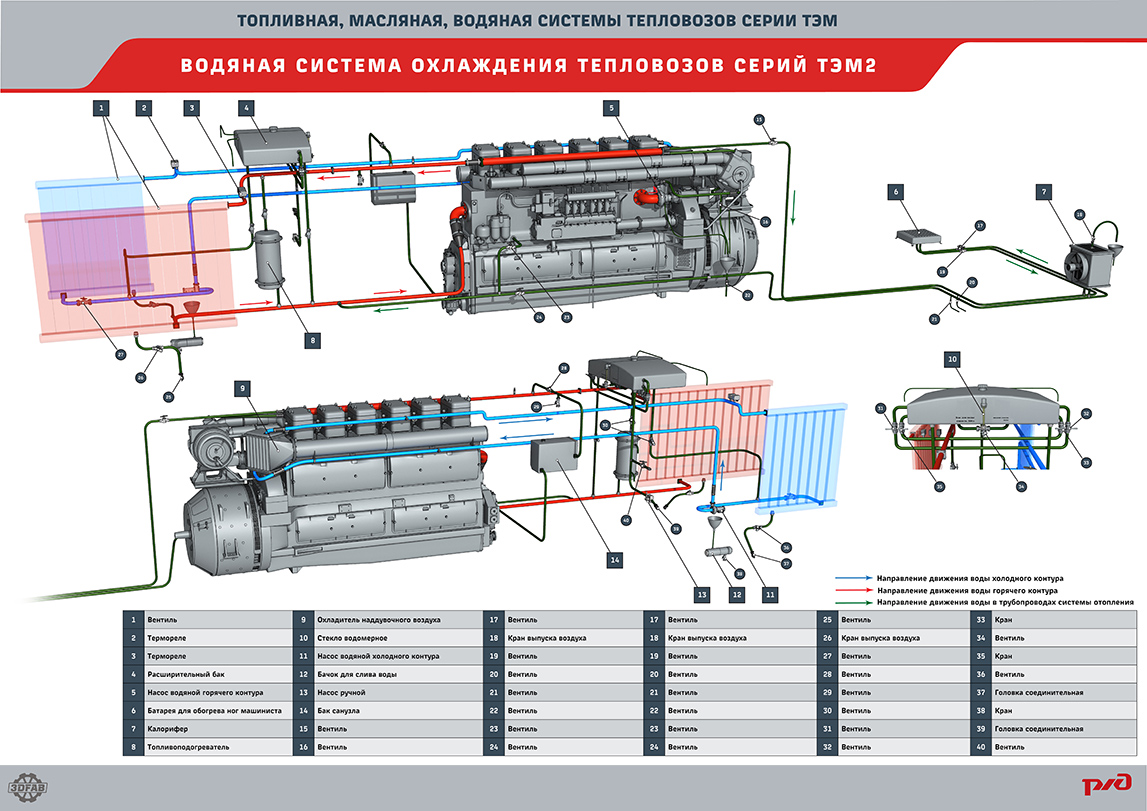

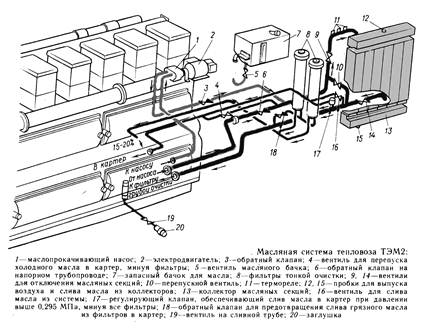

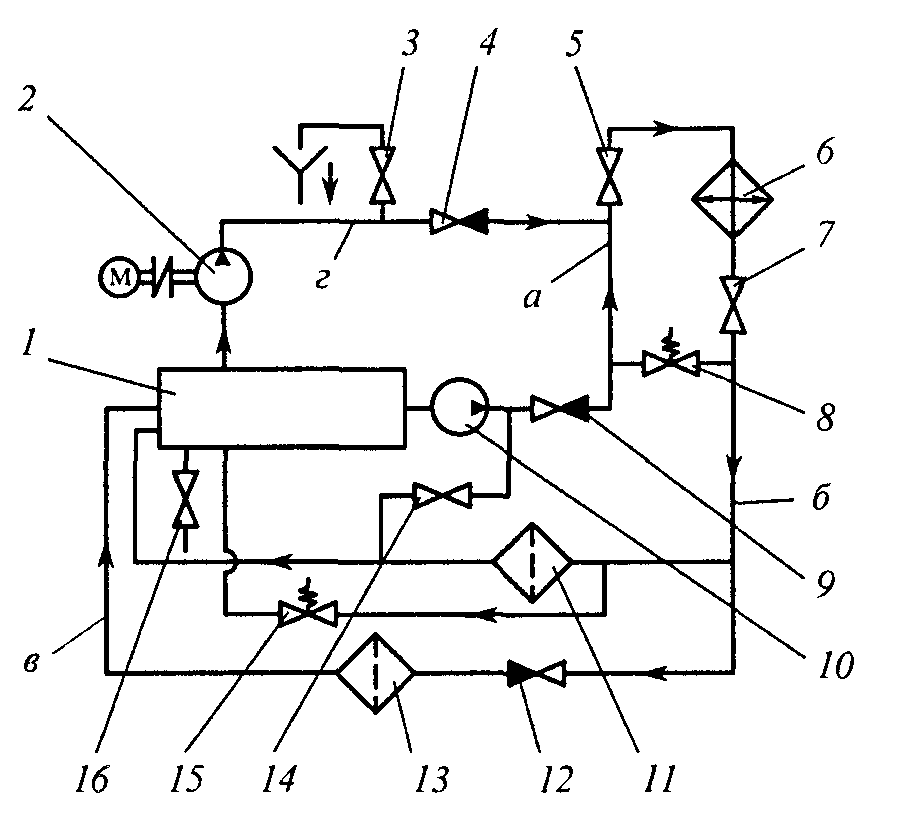

Масляная система тепловоза ТЭМ2 (рис. 118, а) имеет один основной контур последовательной циркуляции масла. Циркуляцию масла обеспечивает масляный насос 21 шестеренного типа, установленный на дизеле 14. Масло из поддона рамы дизеля через отверстие в стенке масляного кармана корпуса привода масляного насоса поступает в масляный насос, а из него — в нагнетательный трубопровод 23 и через обратный клапан 26 нагнетается в воздухомасляные секции масляного холодильника 3. Охлажденное масло по трубопроводу 31 поступает сначала в фильтр грубой очистки, который находится внутри корпуса привода масляного насоса, а затем проходит во внутреннюю масляную магистраль дизеля, по которой оно подается на смазку его узлов и деталей, после чего стекает в поддон рамы дизеля.

Трубопроводы 23 и 31 перед холодильником 3 соединены перепускным клапаном 33, который отрегулирован на давление 1,65 кгс/см2. Клапан 33 перепускает часть масла из трубопровода 23 в трубопровод 31 при возникновении избыточного давления в трубопроводе 23, что возможно при пуске дизеля при густой смазке или когда засорится часть трубок секций холодильника 3. Кроме того, при пуске дизеля в холодное время года с целью быстрого прогрева масла в системе дизеля вентилями 1 и 5 отключают холодильник 3; в этом случае масло идет через клапан 33 Вентилями 1 и 5 отключают холодильник от масляной системы тепловоза в случае ремонта холодильника.

Клапан 33 перепускает часть масла из трубопровода 23 в трубопровод 31 при возникновении избыточного давления в трубопроводе 23, что возможно при пуске дизеля при густой смазке или когда засорится часть трубок секций холодильника 3. Кроме того, при пуске дизеля в холодное время года с целью быстрого прогрева масла в системе дизеля вентилями 1 и 5 отключают холодильник 3; в этом случае масло идет через клапан 33 Вентилями 1 и 5 отключают холодильник от масляной системы тепловоза в случае ремонта холодильника.

Для нормальной работы щелевых фильтров грубой очистки масла дизеля в трубопроводе 31, по которому масло поступает к фильтрам, регулирующий клапан 30 поддерживает нормальное давление масла

3 кгс/см2. В случае превышения давления клапан 30 перепускает избыточное масло по трубопроводу 27 в картер дизеля.

В сетчато-набивные фильтры тонкой очистки масло поступает через обратный клапан 32, который отрегулирован на давление 2,9 кгс/см2, т. е. немного меньше, чем у регулирующего клапана 30. Этим достигается практически постоянное прохождение 15-20% масла через фильт-• ры тонкой очистки. Очищенное масло по трубопроводу 22 поступает в картер дизеля 14.

Этим достигается практически постоянное прохождение 15-20% масла через фильт-• ры тонкой очистки. Очищенное масло по трубопроводу 22 поступает в картер дизеля 14.

Кроме того, тонкая очистка масла производится центробежным фильтром (центрифугой) 20, к которому по трубопроводу 17 масло нагнетает шестеренный насос 15 центрифуги, засасывая его из картера дизеля по трубопроводу 16. Очищенное масло стекает по каналам в корпусе дизеля в картер.

Маслопрокачивающий насос 10 установлен для того, чтобы заполнить систему маслом и подвести смазку ко всем трущимся частям дизеля перед его пуском. Маслопрокачивающий насос включается на 30 с до начала подачи масла масляным насосом дизеля и по истечении этого времени автоматически отключается. Маслопрокачивающий насос 10 засасывает масло по трубопроводу 25 из картера дизеля 14 и подает его через обратный клапан 9 (пропускающий масло только в этом направлении) в холодильник 3 по трубопроводу 23 и по трубопроводу 31 через фильтр грубой очистки в масляную магистраль дизеля. При этом обратный клапан 26 на трубопроводе 23 не пропускает масло через масляный насос 21. Во время работы дизеля обратный клапан 9 не пропускает масло через маслопрокачивающий насос 10 в трубопровод 25 и по нему в картер дизеля.

При этом обратный клапан 26 на трубопроводе 23 не пропускает масло через масляный насос 21. Во время работы дизеля обратный клапан 9 не пропускает масло через маслопрокачивающий насос 10 в трубопровод 25 и по нему в картер дизеля.

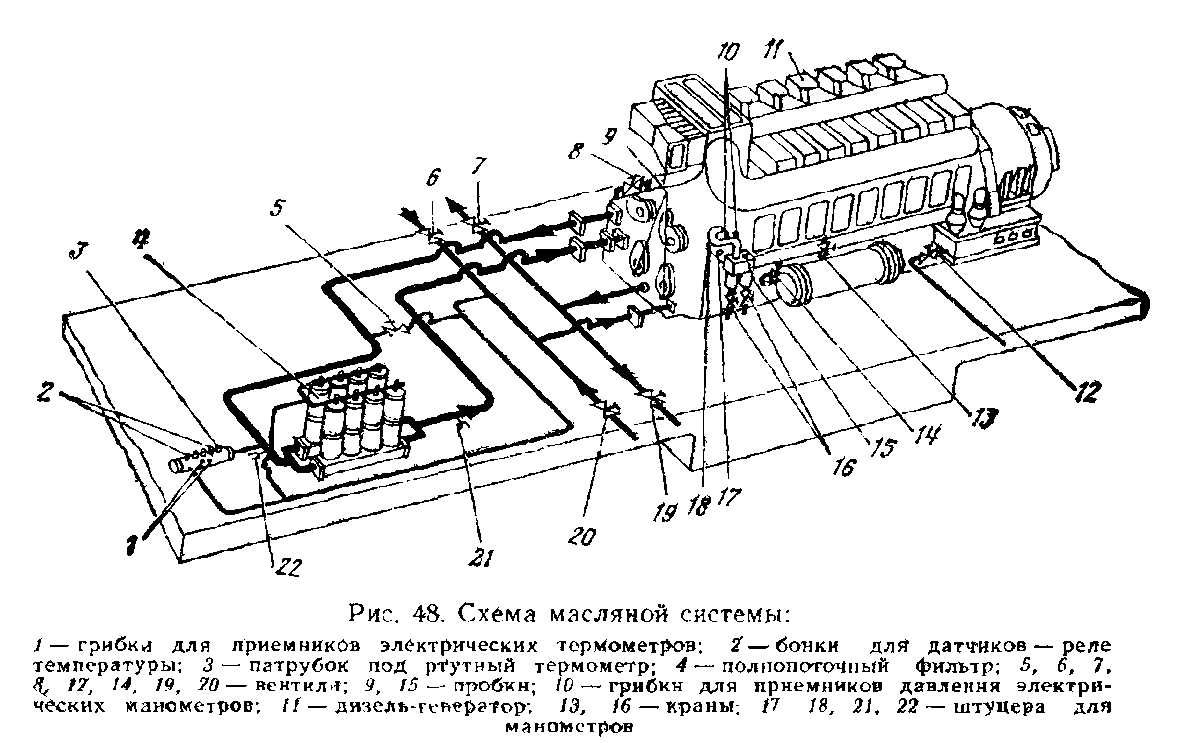

К регулятору вентилятора тепловоза смазку подает специальный масляный насос, встроенный в редуктор. На трубопроводах в бонках установлены датчик электротермометра 1/, контролирующий температуру масла, и датчик термореле, которое регулирует температуру масла в системе. Датчик давления масла электроманометра 12 установлен через демпфер на седьмой опоре распределительного вала дизеля.

Систему заправляют маслом при остановленном дизеле через горловину 19 с сетчатым#фильтром. Разрешается заправлять систему маслом под давлением через сливную масляную трубу с вентилем 18 Для заполнения всей системы необходимо открыть вентили 1 н 5, пробку

4 на коллекторе охлаждающих секций и включить маслопрокачивающий насос 10. Появление струи масла из отверстия в пробке 4 на коллекторе охлаждающих секций указывает на заполнение всей системы мас. -~ч При полностью заправленной системе уровень масла в картере дизеля должен соответствовать верхней риске маслоизмерителя. Сливают млело из дизеля и масляной системы через патрубок с вентилем 18 и при открытых вентилях 29 и 24 и кранах 7 и 13, а также вывернутой пробке 4 на верхнем коллекторе охлаждающих секций. Кран 7 предназначен для отбора проб масла. В бачке 8 емкостью 90 л хранят запас масла, необходимый для периодического долива масла в картер дизеля.

-~ч При полностью заправленной системе уровень масла в картере дизеля должен соответствовать верхней риске маслоизмерителя. Сливают млело из дизеля и масляной системы через патрубок с вентилем 18 и при открытых вентилях 29 и 24 и кранах 7 и 13, а также вывернутой пробке 4 на верхнем коллекторе охлаждающих секций. Кран 7 предназначен для отбора проб масла. В бачке 8 емкостью 90 л хранят запас масла, необходимый для периодического долива масла в картер дизеля.

Схема масляной системы тепловоза ТЭМ1 отличается от вышеописанной схемы тепловоза ТЭМ2 следующим: предусмотрена смазка редуктора вентилятора холодильной камеры; отсутствует центробежная очистка масла; давление срабатывания перепускного клапана 33 равно 1 кгс/см2; давление срабатывания регулирующего клапана 30 равно 2,6 кгс/см2, давление срабатывания обратного клапана 32 равно

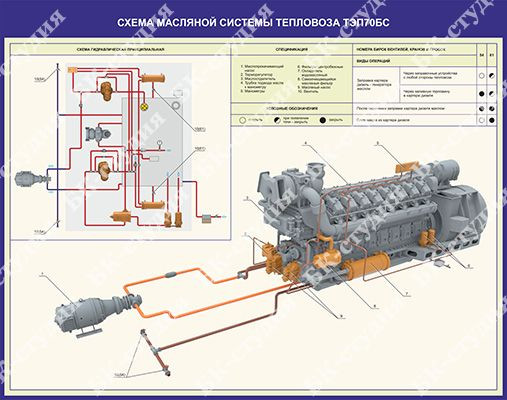

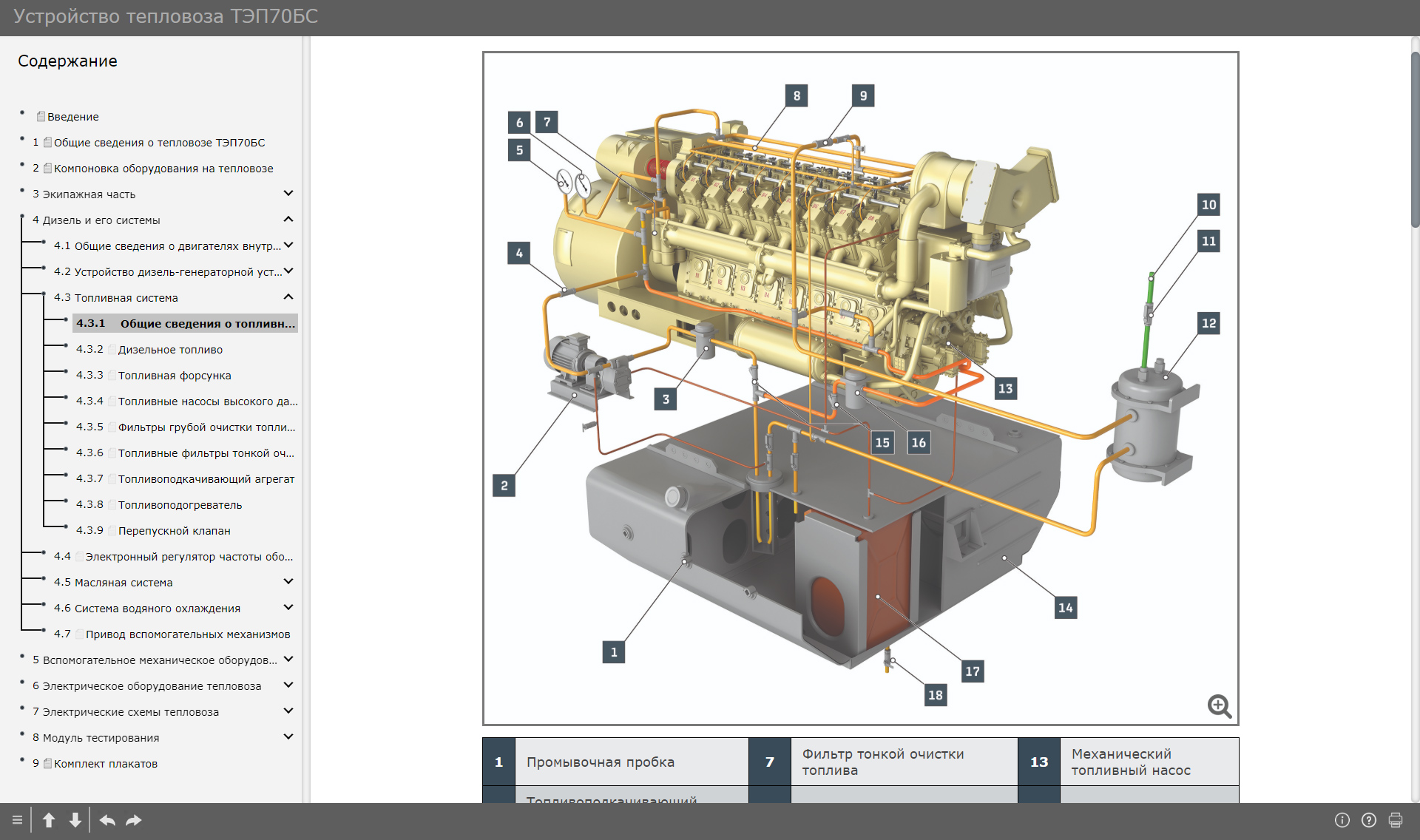

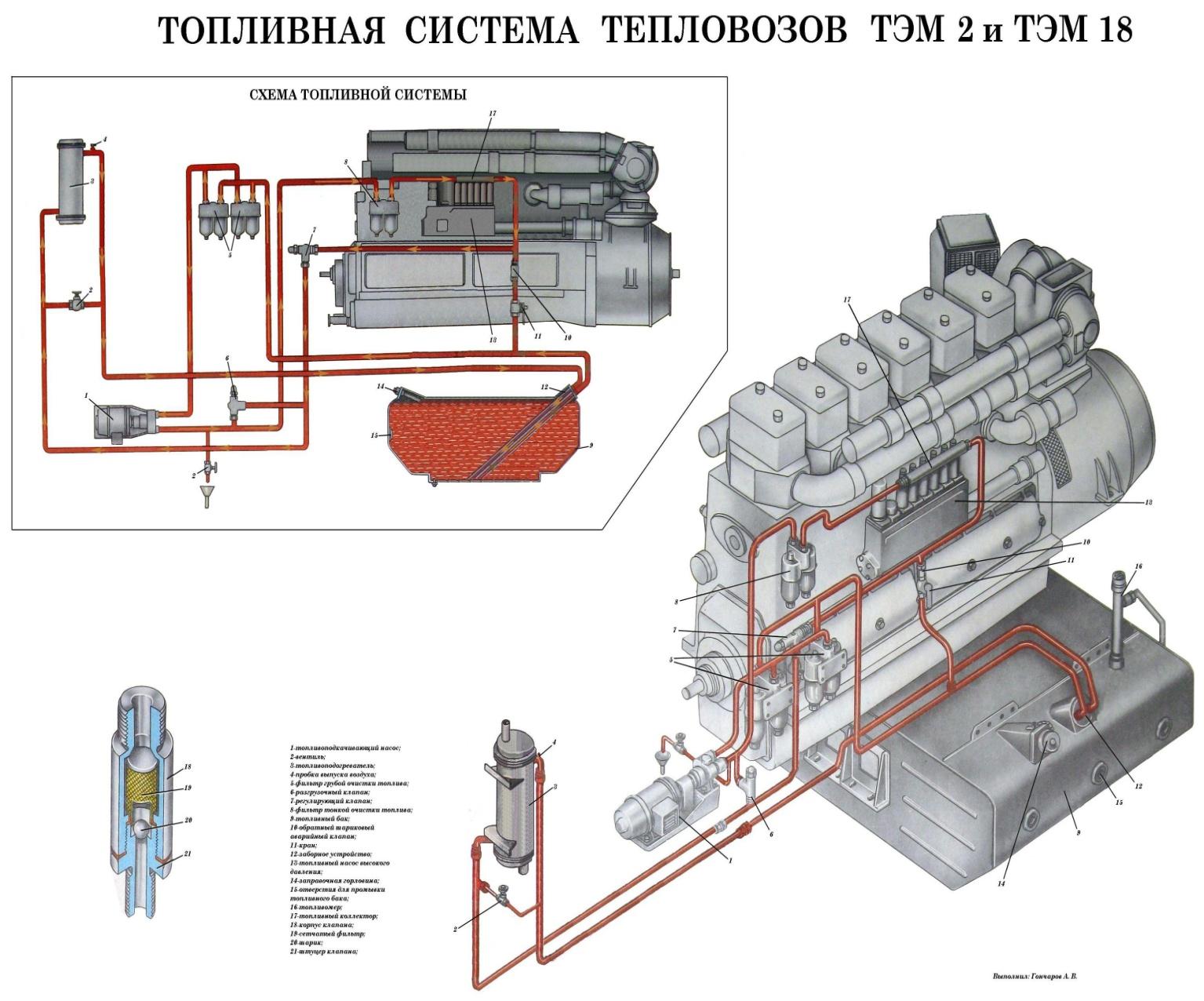

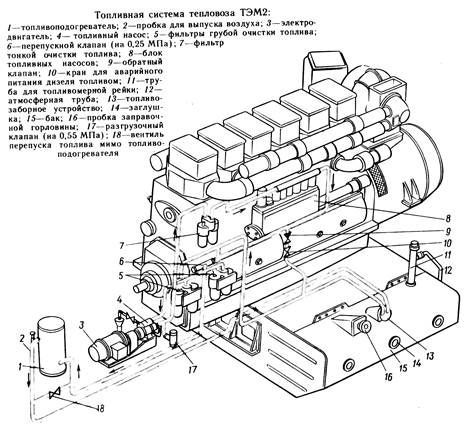

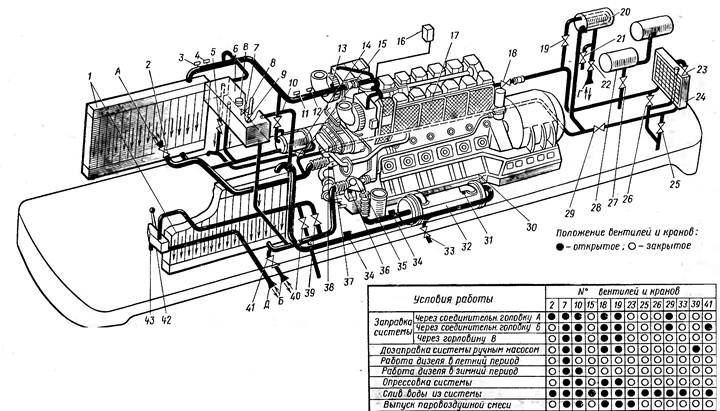

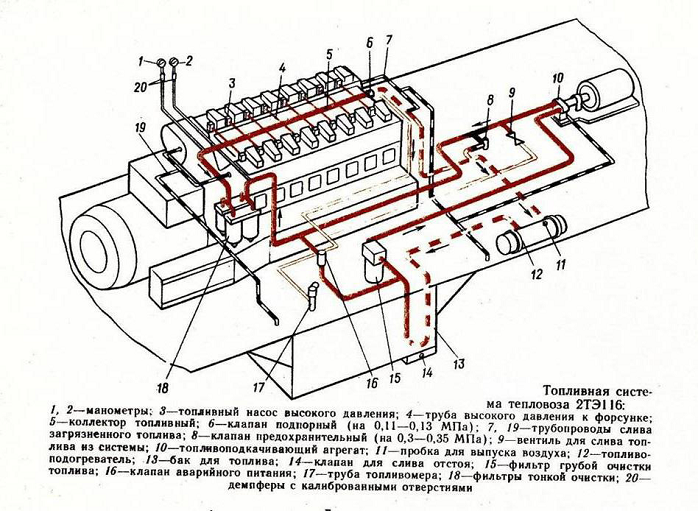

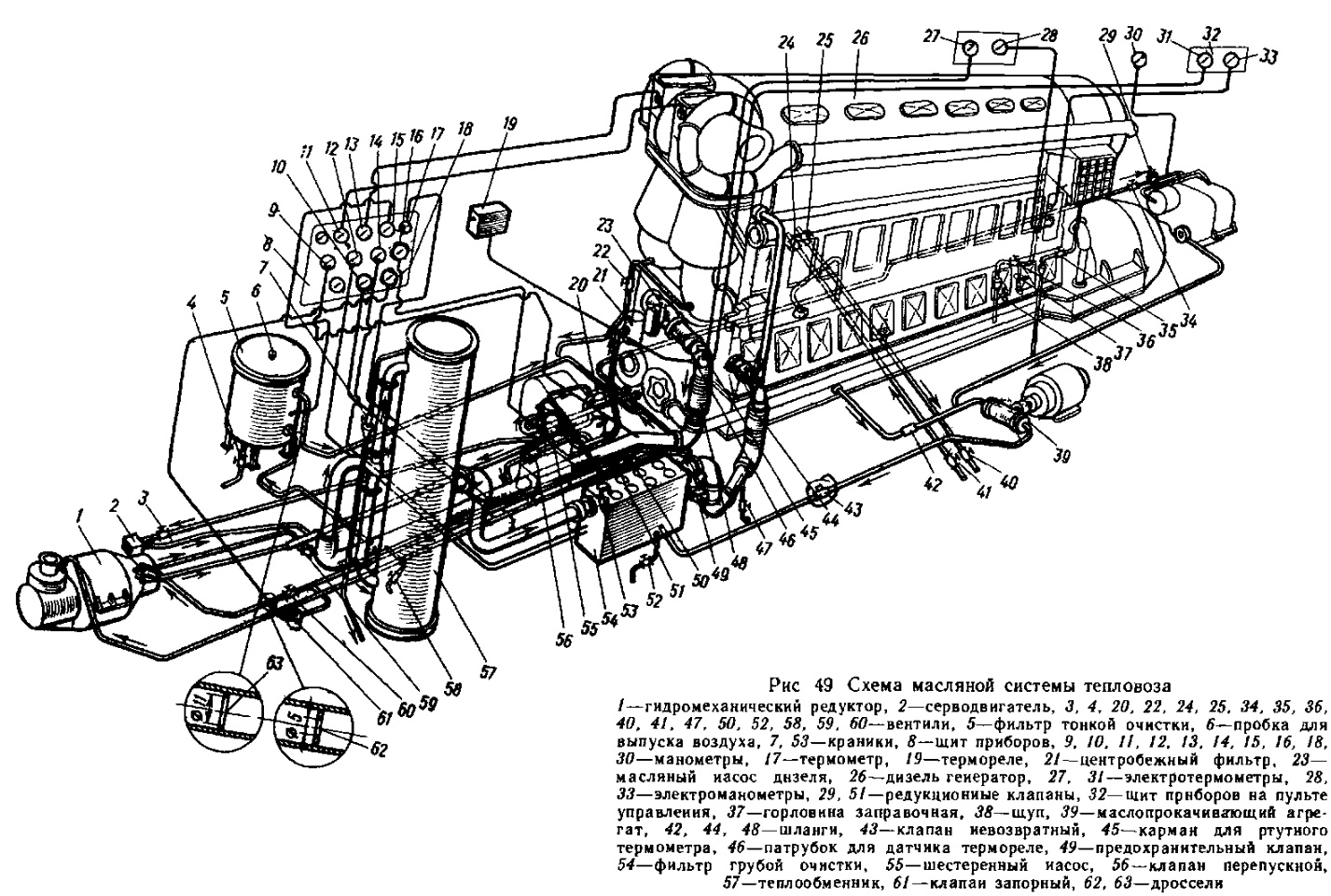

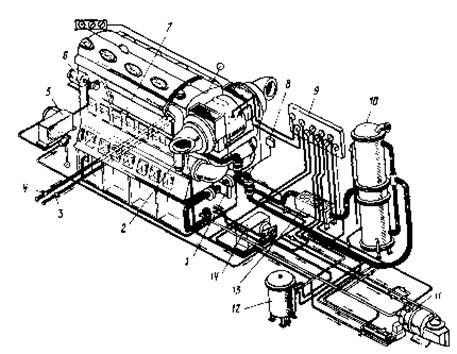

Рис. 118 Масляные системы тепловозов а — ТЭМ2; б — ТГМ23, е — ТГМЗ, ), 5, 18, 24, 29 — вентили, 2 — термореле, 3 — холодильник масляной системы дизеля; 4 — пробка выпуска воздуха, 6- фильтр тонкой очистки масла, 7, 13 — краны сливные, 8 — бачок запасной, 9, 26, 32, 61, 63 — клапаны обратные, 10 — маслопрокачивающий насос, 1/—термометры; 12 — манометры, N — дизель; 15, 21 — иасосы масляные, 16 — трубопровод всасывающий; 17 — трубопровод нагнетательный; 19 — горловина заливная; 20 — центрифуга, 22, 23, 25, 27, 28, 31, 40, 41, 45-48 — трубопроводы, 30 — клапан регулирующий, 33, 62, 65 — клапаны перепусь-ные, 34 — пробка для слива масла, 35 холодильник масляной системы гидропередачи, 36 — бак масляный, 37— змеевик, 38 — фильтр масляный; 39 — реле давления масла; 42 — гидропередача, 43, 64 — кран трехходовой, 44 — гидромуфта вентилятора, 49, 54, 55 — фильтры масляные, 50 — клапан подпорный, 51 — выход масла на смачку шестерен и подшипников, 52 — насос маслонагиетающий; 53 — насос маслооткачиваю-щий; 56 — теплообменник масляного бака, 57 — насос ручной масляный, 58 — теплообменник масляной системы гидропередачи, 59 — насос питательный, 60 ~- трубка сливная

2. 5 кгс/см2; масляная система заполняется через заправочную горловину; масляная система имеет котел-подогреватель, циркуляцию масла через который обеспечивает маслопрокачивающий насос.

5 кгс/см2; масляная система заполняется через заправочную горловину; масляная система имеет котел-подогреватель, циркуляцию масла через который обеспечивает маслопрокачивающий насос.

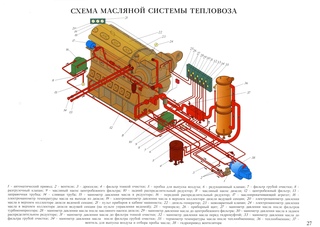

Схема масляной системы тепловоза ТГМ23 (рис. 118, б) имеет два независимых контура последовательной циркуляции и охлаждения масла: масляную систему дизеля и масляную систему гидропередачи. Для смазки дизеля 14 масло по трубопроводу 23 отсасывается из бака 36 нагнетающей секцией масляного насоса 21 и через масляный фильтр 38 поступает на смазку в дизель. После смазки трущихся узлов и деталей дизеля 14 и турбокомпрессоров масло стекает в передний и задний маслосборники картера дизеля, откуда оно забирается откачивающими секциями масляного насоса 21 и по трубопроводу 22 через трехходовой кран 43 направляется в коллектор холодильника масла 3. Охлажденное масло из холодильника 3 по трубопроводам 48 и 31 попадает в бак 36.

В верхней части масляного бака вварена заливная горловина 19 и перегородка, по которой масло стекает вниз, очищаясь от пены и воздуха, а в нижней части масляного бака 36 установлен змеевик 37 для подогрева масла. В зимнее время, когда возникает необходимость быстрого прогрева масла в контуре масляной системы дизеля, трехходовой кран 43 перекрывают, и масло сразу попадает по трубопроводу 31 в масляный бак 36, минуя холодильник масла 3. При прогреве масла в масляной системе дизеля циркуляцию масла обеспечивает маслопрокачивающий насос 10, который подключен к системе дизеля трубопроводами 40 и 41.

В зимнее время, когда возникает необходимость быстрого прогрева масла в контуре масляной системы дизеля, трехходовой кран 43 перекрывают, и масло сразу попадает по трубопроводу 31 в масляный бак 36, минуя холодильник масла 3. При прогреве масла в масляной системе дизеля циркуляцию масла обеспечивает маслопрокачивающий насос 10, который подключен к системе дизеля трубопроводами 40 и 41.

В случае когда только прогревают масло в системе, открывают вентиль 18, и масло, минуя дизель 14, идет в бак 36. Маслопрокачивающик насос автоматически включается при пуске дизеля, а при срабатывании реле давления масла 39, когда в системе создано давление 2,5- 3 кгс/см2, включается стартер дизеля. В системе смазки имеется трехходовой кран 43 с перепускным клапаном, давление срабатывания которого равно 1,5-1,8 кгс/см2. При засорении секций холодильника 3 срабатывает перепускной клапан и масло из трехходового крана 43 поступает не в трубопровод 47, а в трубопровод 31 и бак 36, минуя холодильник 3.

Температуру масла в системе смазки дизеля контролируют по электротермометру 11, а давление масла — по манометру 12, подсоединенному к главной масляной магистрали дизеля. Давление масла в масляной магистрали дизеля под нагрузкой должно быть в пределах 5- 10,5 кгс/см2 (на холостом — ходу 2,5 кгс/см2), а в турбокомпрессорах не менее 2 кгс/см2 под нагрузкой и 1,2 кгс/см2 на холостом ходу. Температуру масла поддерживают в определенных пределах два термореле 2, одно из которых (реле номинального режима) при работе на автоматическом режиме управления вентилятором сблокировано с вентилятором и жалюзи, а второе термореле (максимального режима) сблокировано с механизмом включения гидропередачи. При нагреве масла до 90° С включается вентилятор и открываются жалюзи, а при достижении 110° С гидропередача отключается.

Давление масла в масляной магистрали дизеля под нагрузкой должно быть в пределах 5- 10,5 кгс/см2 (на холостом — ходу 2,5 кгс/см2), а в турбокомпрессорах не менее 2 кгс/см2 под нагрузкой и 1,2 кгс/см2 на холостом ходу. Температуру масла поддерживают в определенных пределах два термореле 2, одно из которых (реле номинального режима) при работе на автоматическом режиме управления вентилятором сблокировано с вентилятором и жалюзи, а второе термореле (максимального режима) сблокировано с механизмом включения гидропередачи. При нагреве масла до 90° С включается вентилятор и открываются жалюзи, а при достижении 110° С гидропередача отключается.

К системе охлаждения масла гидропередачи относятся: холодильник 35, трубопровод 27 подвода масла к холодильнику, трубопровод 25 подвода масла к гидропередаче 42 и трубопровод 45 подвода масла к гидромуфте 44 привода вентилятора. Холодильник объединяет верхний, средний и нижний коллекторы и восемь радиаторных секций с турбулиза-цией потока масла. На трубопроводе 27 установлены два термореле 2 и термометр 11 сопротивления. Как грубая, так и тонкая очистка масла производятся фильтром. Для ликвидации возможных мешков в трубопроводах, секциях холодильников и их коллекторах в масляной системе тепловоза имеются спускные краники. Заправляют системы через пробку слива 34 и сливные краны 13.

Как грубая, так и тонкая очистка масла производятся фильтром. Для ликвидации возможных мешков в трубопроводах, секциях холодильников и их коллекторах в масляной системе тепловоза имеются спускные краники. Заправляют системы через пробку слива 34 и сливные краны 13.

Схема масляной системы тепловоза ТГМ1 отличается от вышеописанной схемы тепловоза ТГМ23 тем, что на нем нет трубопровода 45, так как вентилятор приводится от фрикционной муфты; масло подогревается в теплообменнике 56, а не * баке 36 змеевиком 37, как на тепловозе ТГМ23, н отсутствует термореле (как в системе дизеля, так и в системе гидропередачи) для включения вентилятора и открытия жалюзи и выключения гидропередачи.

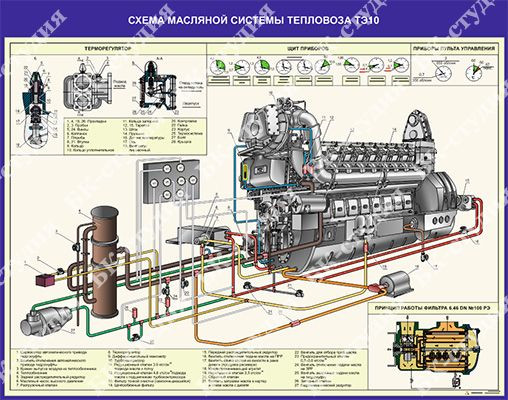

Схема масляной системы тепловозов ТГМЗА и ТГМЗБ (рис. 118, в) имеет два основных раздельных контура принудительной цирукля-ции масла — дизеля и гидропередачи. Циркуляцию масла в масляной системе дизеля 14 осуществляют два насоса 52 и 53. При работе дизеля 14 масло из бака 36 забирается и через вентиль 5, масляный фильтр 55, обратный клапан 63, трубопровод и трехходовой кран 43 попадает в ма-слонагнетающий насос 52. После смазки дизеля масло попадает в ма-слооткачивающий насос 53 и, пройдя обратный клапан 32, масляный фильтр 54, по трубопроводу попадает в холодильник 3, откуда охлажденным поступает в масляный бак 36. При засорении секции холодильника 3 или густом масле возникает повышенное давление масла (свыше 2,5 кгс/см2). Это приводит к срабатыванию перепускного клапана 62, который пропускает масло в бак 36, минуя холодильник 3. Для того чтобы дизель при пуске был с «сухим» картером, необходимо при его остановке закрывать вентиль 5, а перед пуском масло из нижнего картера откачивают в масляный бак 36 ручным насосом 57. Окончание откачки определяют по легкости поворота рукоятки насоса, работающего вхолостую.

После смазки дизеля масло попадает в ма-слооткачивающий насос 53 и, пройдя обратный клапан 32, масляный фильтр 54, по трубопроводу попадает в холодильник 3, откуда охлажденным поступает в масляный бак 36. При засорении секции холодильника 3 или густом масле возникает повышенное давление масла (свыше 2,5 кгс/см2). Это приводит к срабатыванию перепускного клапана 62, который пропускает масло в бак 36, минуя холодильник 3. Для того чтобы дизель при пуске был с «сухим» картером, необходимо при его остановке закрывать вентиль 5, а перед пуском масло из нижнего картера откачивают в масляный бак 36 ручным насосом 57. Окончание откачки определяют по легкости поворота рукоятки насоса, работающего вхолостую.

Перед началом работы давление масла в масляной системе создает маслопрокачивающий насос 10. Насос засасывает масло из масляного бака 36 по трубопроводу через вентиль 5 и фильтр 55, нагнетает его через трехходовой кран 43 и обратный клапан 9 на смазку трущихся частей дизеля, к всережимному регулятору и создает необходимое давление перед поршнем регулятора, перемещающим рейку топливного насоса. Предохранительный клапан 33 защищает маслопрокачивающий насос 10 от перегрузки. Невозвратный клапан 32 закрывается при работе маслопрокачивающего насоса 10 создаваемым им давлением и открывается при создании в трубопроводе разрежения маслооткачивающим насосом 53, приводимым от дизеля 14.

Предохранительный клапан 33 защищает маслопрокачивающий насос 10 от перегрузки. Невозвратный клапан 32 закрывается при работе маслопрокачивающего насоса 10 создаваемым им давлением и открывается при создании в трубопроводе разрежения маслооткачивающим насосом 53, приводимым от дизеля 14.

Давление масла в масляной системе дизеля контролируют по манометру 12, а температуру — по электротермометру 11, которые установлены на пульте управления в кабине машиниста. В масляный бак 36 встроен теплообменник 56, через который проходит горячая вода. Если трехходовой кран 43 установить в положение, перекрывающее доступ масла в дизель, и включить маслопрокачивающий насос 10, то создается циркуляция масла, подогретого в баке 36, через фильтр 54 секции холодильника 3 и снова в бак, т. е. подогревается почти все масло системы.

Циркуляцию масла в контуре масляной системы гидропередачи обеспечивает питательный насос 59, который нагнетает масло в гидроаппараты и теплообменник 58 через трубопровод 23, обратный клапан 26 и трехходовой кран 64. Охлажденное масло, пройдя по трубопроводу 22 в фильтр 49, через обратный клапан 61 поступает на смазку шестерен и подшипников. Давление масла в системе поддерживается подпорным клапаном 50 в пределах 1,5-2 кгс/см2, а избыток масла поступает по сливной трубке 60 в питательный насос 59. Перепускной клапан 65 служит для разгрузки теплообменника 58, который можно отключить трехходовым краном 64.

Охлажденное масло, пройдя по трубопроводу 22 в фильтр 49, через обратный клапан 61 поступает на смазку шестерен и подшипников. Давление масла в системе поддерживается подпорным клапаном 50 в пределах 1,5-2 кгс/см2, а избыток масла поступает по сливной трубке 60 в питательный насос 59. Перепускной клапан 65 служит для разгрузки теплообменника 58, который можно отключить трехходовым краном 64.

⇐ | Водяной и масляный насосы. Охлаждение и смазка дизеля | | Маневровые тепловозы Под редакцией Л. С. НАЗАРОВА | | Схемы, устройство и работа водяных систем | ⇒

Масляная система

Главная » Литература по ремонту и обслуживанию тепловозов » Тепловозы: Основы теории и конструкция

Масляная система (система смазки) дизеля на тепловозе выполняет несколько функций. Главная из них- поддержание необходимого давления масла для обеспечения жидкостного режима трения в подшипниках коленчатого вала и других трущихся узлах дизеля, а также для возможности смазки его цилиндро-поршневой группы.

Кроме того, масляная система служит для охлаждения поршней дизеля и отвода теплоты, образующейся при трении, от смазываемых узлов дизеля и его агрегатов, а также для удаления от рабочих поверхностей трущихся узлов дизеля продуктов их износа.

Для выполнения этих функций масляная система должна быть замкнутой, циркуляционной. Она состоит из внутренней смазочной системы дизеля (она рассмотрена в предыдущей главе) и внешней системы, которая обеспечивает циркуляцию, охлаждение и очистку масла.

Условия работы масляной системы характеризуются несколькими особенностями.

Масло отводит от дизеля значительные количества теплоты, эквивалентные примерно 25 % эффективной его мощности (табл. 6.1) В то же время температура масла не должна быть слишком высокой (обычно 60-80, максимально до 85 °С).

Таблица 6.1

| Тип дизеля (мощность) | Интенсивность отвода тепла, кВт | ||

в сма- | в ох- | от | |

зочное | лаж- | надду- | |

масло. | даю- | вочно- | |

Р. | іцую | го воз- | |

воду, | духа. | ||

Р. | Р возд | ||

ПД1М | |||

2Д100 | — | ||

10Д100 | |||

11Д45А | |||

14Д40 | — | ||

1А-5Д49 (2210 кВт) | |||

2А-5Д49 (2940 кВт) | |||

20ДГ (4400 кВт) | |||

Для возможности отвода тепла масло должно интенсивно циркулировать в системе.

Поэтому подача масляного насоса, обеспечивающего циркуляцию масла, определяется из уравнения теплового баланса: количество тепла Р„, выделяемого в масло в единицу времени, должно равняться количеству тепла, воспринимаемого маслом с учетом его теплоемкости см [кДж/(кг-Ю]:

где р„ — плотность масла, кг/м3; Q* — объемный расход масла (теоретически необходимая подача насоса), м,!/с; Atu- разность температур масла на выходе из дизеля и на входе в него.

Для нормальной работы дизеля необходимо, чтобы разность температур А/м была бы не больше 8-15 °С. Тогда, например, для дизеля 10Д100 при см = 2,05 кДж/(кгХ ХК), рм = 900 кг/м3 и Д/=Н0°С

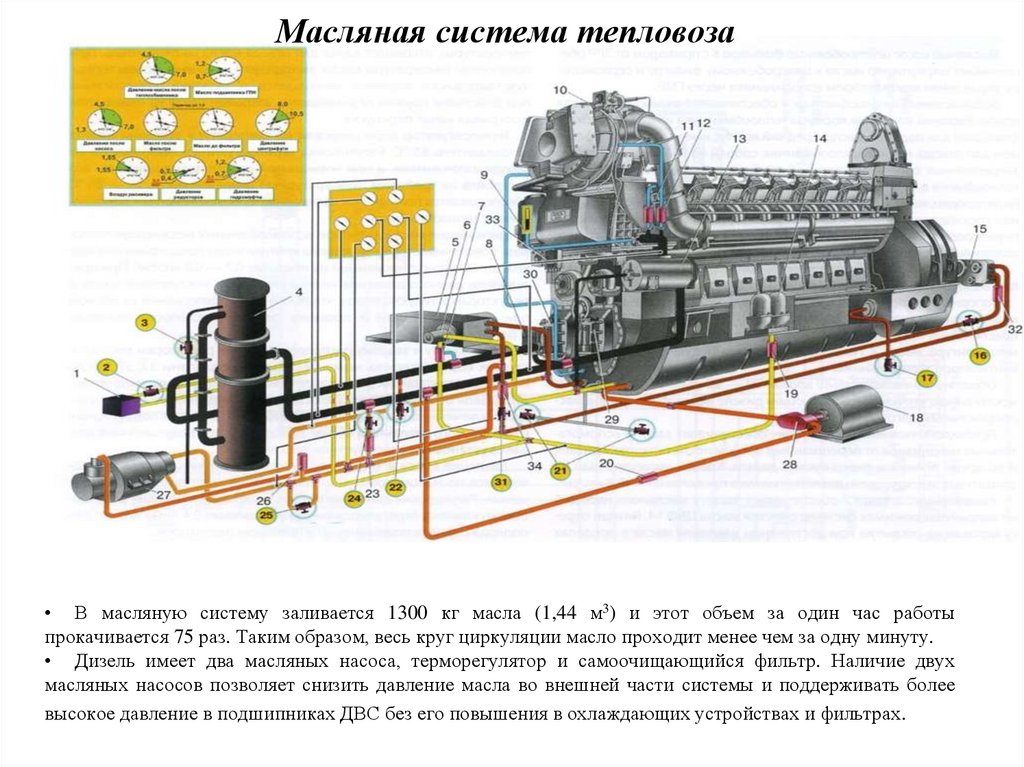

В действительности, насос дизеля имеет расход 120 м3/ч. Так как в масляную систему тепловоза 2ТЭ10В заливается примерно 1500 кг масла (1,67 м3), то весь объем масла за час перекачивается 120/1,67 = 72 раза. Таким образом, весь круг циркуляции масло проходит менее чем за одну минуту. При такой интенсивной циркуляции в масле со временем протекают различные физико-химические процессы, ухудшающие его свойства («старение» масла).

Масло работает в дизеле в очень тяжелых условиях. В цилиндрах оно соприкасается с горячими газами (температура 1700-2000 °С) нагретыми поверхностями цилиндров и поршней (температура 300-400 °С). При этом масло частично сгорает и коксуется. Часть масла запекается в виде тонкой лаковой пленки на стенках цилиндров и днищах поршней, образуя нагар. При работе дизеля частицы нагара, кокса, сажи, золы под давлением газов из камеры сгорания через зазоры между гильзами, поршнями и поршневыми кольцами попадают в картерное масло и накапливаются в нем.

Масло, в процессе циркуляции стекающее из поршней в картер, разбрызгивается и в мелкораздробленном капельном состоянии, соприкасаясь с воздухом картера, окисляется. При окислении масла в нем образуются как твердые частицы, так и густые смолистые осадки, которые, отлагаясь на стенках маслопроводов, стесняют их сечения и затрудняют циркуляцию масла.

Кроме того, в масло постоянно попадают мелкие металлические частицы, являющиеся результатом износа, истирания поверхностей деталей дизеля и его агрегатов. Они усиливают износ трущихся деталей при циркуляции масла.

Важной особенностью всех твердых частиц любого происхождения, накапливающихся в смазочном масле, является их высокая дисперсность- большинство их имеют размеры не более 1-2 мкм.

В результате накопления твердых частиц, продуктов сгорания и окисления масло ухудшает свои смазочные свойства. Так называемое «старение» масла в процессе работы требует периодической его замены, так как «состарившееся» масло не только не уменьшает износа трущихся деталей дизеля, но и может способствовать его усилению из-за высокого содержания абразивных частиц.

Для продления срока службы масла, для того чтобы оно отвечало своему назначению — уменьшению трения и износа деталей дизеля,- из него необходимо отделять накапливающиеся твердые частицы и осадки. При хорошей очистке срок службы масла может быть продлен в два-три раза с одновременным уменьшением износа деталей дизеля.

Очистка масла в системах смазки тепловозных дизелей осуществляется путем непрерывной его фильтрации. Для надежности очистки система фильтрации масла состоит обычно из нескольких различных фильтров, включенных последовательно или параллельно.

Таким образом, масляная система тепловоза должна включать в себя масляные насосы, охлаждающие устройства, фильтры, трубопроводы, контрольные, регулирующие и защитные приборы. Из-за сложности системы масляные насосы должны развивать достаточно высокое давление (до 0,5-0,8 МПа).

Типы масляных систем. Отдельные элементы масляной системы (насосы, фильтры,теплообменники) могут соединяться между собой по-разному, в зависимости от особенностей их конструкции.

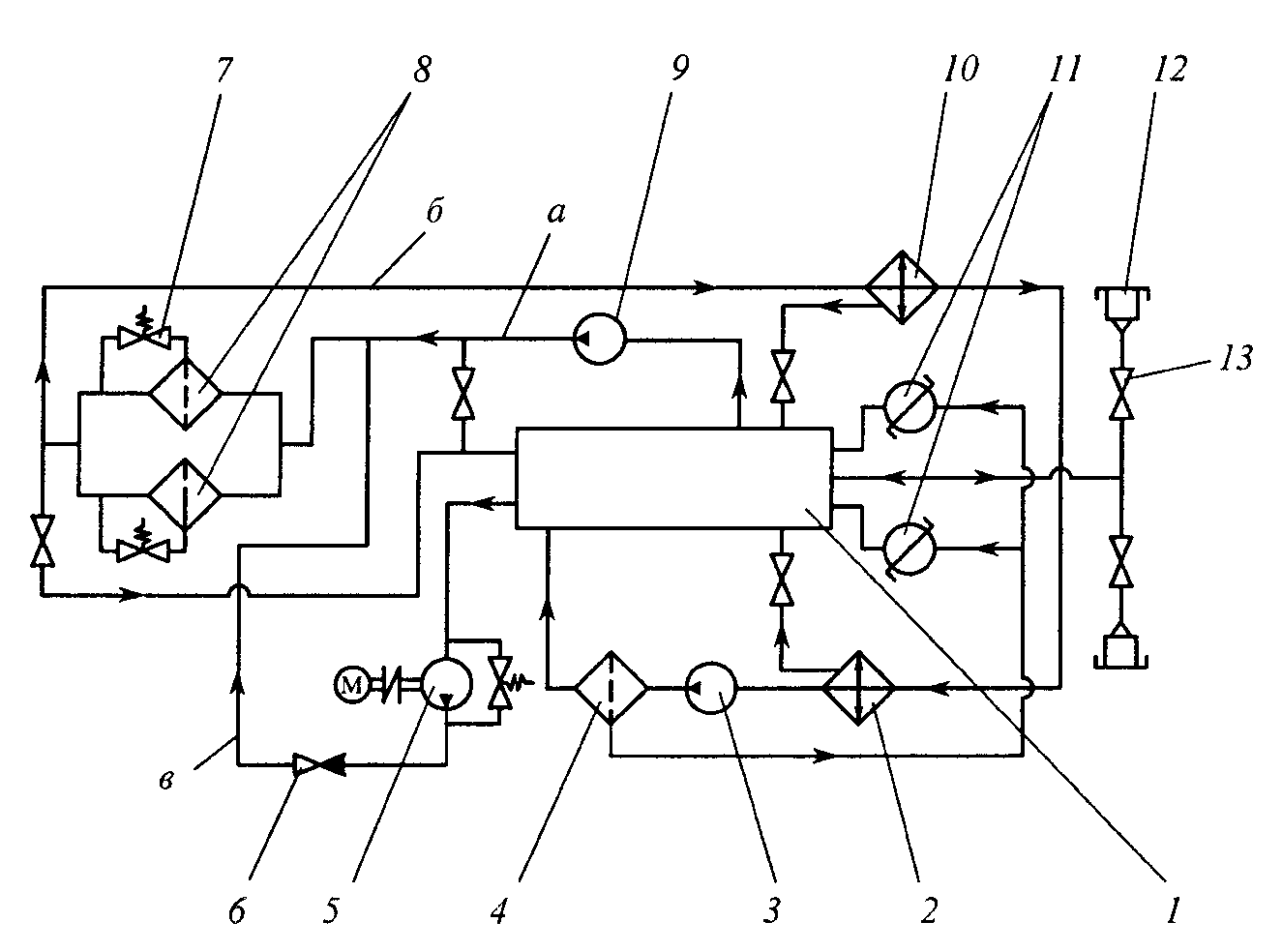

Обычно в системе используется один масляный насос. В этом случае основной поток масла, используемый для смазки дизеля, из масляной ванны дизеля 1 (рис. 6.7, а) засасывается насосом 3, проходит последовательно через охлаждающее устройство 4 (радиатор или теплообменник) и фильтр грубой очистки 2 и поступает в раздаточные коллекторы внутренней системы смазки дизеля. Стекая из узлов дизеля в масляную ванну, масло замыкает свой круг циркуляции. В этой схеме весь поток циркулирующего масла проходит лишь через фильтр грубой очистки 2. Фильтр тонкой очистки 5 включен в систему параллельно основному потоку, поэтому в нем за каждый цикл циркуляции очищается лишь небольшая часть потока масла (3- 5 %). Однако высокая интенсивность циркуляции приводит к тому, что и в этих условиях фильтр тонкой очистки непрерывно уменьшает содержание механических примесей в циркулирующем масле.

В данной схеме давление, развиваемое одним насосом, должно быть достаточным, чтобы преодолеть все гидравлические сопротивления элементов системы.

Протяженный путь циркуляции масла затрудняет надежную смазку всех узлов ввиду ограниченного давления насоса.

С целью снижения общего уровня давления масла в системе могут быть применены два последовательно включенных циркуляционных насоса. Этим достигается возможность поддержания более высокого давления масла в подшипниках без повышения его в охлаждающих устройствах и фильтрах.

Рис. 6.7. Принципиальные схемы масляных систем тепловозных дизелей: а — с одним насосом; б и в — с двумя насосами

В дизеле типа Д70 тепловоза ТЭ40 масляная ванна картера разделена на два отсека. Из отсека а (рис. 6.7, б) нагретое в дизеле масло откачивается насосом 3 и через фильтр грубой очистки 2 и охлаждающее устройство 4 нагнетается в отсек б картера дизеля 1. Из отсека б насосом 3′ охлажденное масло через фильтр 2′ нагнетается во внутреннюю систему смазки дизеля. В этой схеме каждый насос работает в своем контуре.

В масляной системе дизеля 2А-5Д49 тепловоза ТЭП70 оба насоса 3 и 3′ (рис. 6.7, в) включены последовательно в одном общем контуре: масляная ванна картера дизеля 1, насос 3, теплообменник 4, насос 3′, фильтр 2 и раздаточный коллектор дизеля.

6.7, в) включены последовательно в одном общем контуре: масляная ванна картера дизеля 1, насос 3, теплообменник 4, насос 3′, фильтр 2 и раздаточный коллектор дизеля.

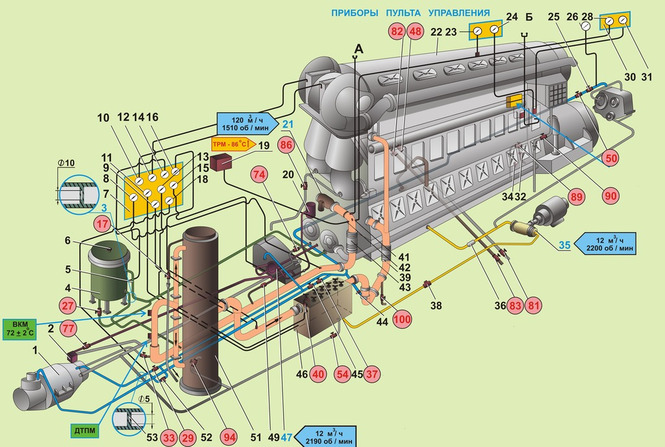

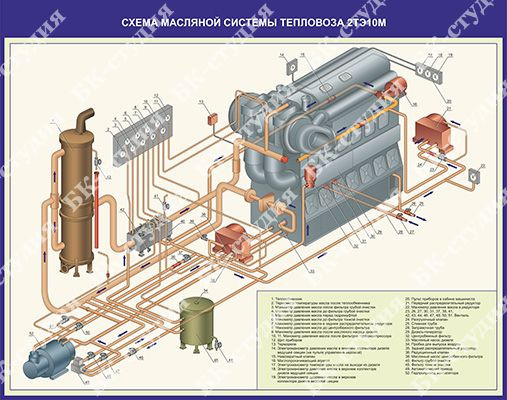

Масляная система тепловоза 2ТЭ10В. В системе установлен один масляный насос, и в основном контуре смазки дизеля масло циркулирует в полном соответствии со схемой рис. 6.7, а. Однако действительная схема масляной системы тепловоза 2ТЭ10В (рис. 6.8) выглядит значительно сложнее, главным образом за счет наличия ряда вспомогательных ветвей.

Главный масляный насос 25 подает масло из поддона дизеля по трубе 52 в охлаждающее устройство- водомасляный теплообменник 11. Далее по трубе 55 охлажденное масло проходит в фильтр грубой очистки 44 и по трубе 41 поступает в раздаточные коллекторы 28 дизеля. Давление масла после насоса при полной мощности дизеля составляет 0,5 МПа и может колебаться от 0,35. до 0,6 МПа в зависимости от состояния системы и температуры масла. В случаях переохлаждения масла и увеличения сопротивления его протеканию через теплообменник или при загрязнении последнего, когда перепад давлений на нем превышает 0,15 МПа, перепускные клапаны 8 и 10 открывают прямой путь для Рис. 6.8. Схема масляной системы тепловоза 2ТЭ10В масла из трубы 52 в трубу 55 в обход теплообменника 11.

6.8. Схема масляной системы тепловоза 2ТЭ10В масла из трубы 52 в трубу 55 в обход теплообменника 11.

С основным контуром смазки дизеля связаны и другие части системы: контуры тонкой очистки масла и прокачивания его перед пуском, а также контур смазки редукторов и т. д.

Система имеет два независимых друг от друга контура тонкой очистки масла. От трубы 52 при циркуляции масла в системе небольшая часть потока масла (до 4 %) через дроссель диаметром 10 мм отводится в фильтр тонкой очистки 51. Пройдя фильтр, масло возвращается в поддон дизеля. Второй контур тонкой очистки масла не связан с контуром смазки дизеля и имеет собственный циркуляционный насос 24, размещенный конструктивно на заднем распределительном редукторе 49. Насос 24 засасывает масло из поддона дизеля и направляет его в центрифугу 26, откуда очищенное масло сливается снова в поддон. Необходимость установки отдельного насоса в этом контуре вызвана тем, что давление главного насоса (0,5 МПа) недостаточно для эффективной работы центрифуги. Для надежности ее работы производительность насоса 24 (12 м3/ч) выбрана больше пропускной способности центрифуги (около 5 м3/ч). Давление насоса 24 поддерживается на уровне 0,85- 1,04 МПа при помощи разгрузочного клапана 53, который перепускает избыток масла в нагнетательную трубу 52 основного контура.

Для надежности ее работы производительность насоса 24 (12 м3/ч) выбрана больше пропускной способности центрифуги (около 5 м3/ч). Давление насоса 24 поддерживается на уровне 0,85- 1,04 МПа при помощи разгрузочного клапана 53, который перепускает избыток масла в нагнетательную трубу 52 основного контура.

Для того чтобы заполнить систему маслом перед пуском дизеля и подвести смазку ко всем трущимся частям до начала работы, в масляную систему включен маслопрокачиваю-щий агрегат, состоящий из насоса 39 и индивидуального электродвигателя. Маслопрокачивающий насос 39 по трубе 40 засасывает масло из поддона дизеля и подает его через обратный клапан 42 (пропускающий масло лишь в этом направлении) и фильтр грубой очистки 44 к дизелю. До пуска дизеля для надежной смазки его узлов агрегат должен проработать не менее 90 с. Во время работы дизеля трубопровод масло-прокачивающего насоса отключается от системы клапаном 42.

Смазка редукторов привода вспомогательных механизмов осуществляется на тепловозе от основного контура смазки дизеля через предохранительный клапан 43, подключенный к трубе 41 за фильтром грубой очистки 44. (Клапан 43 предохраняет редукторы от переполнения маслом при прокачивании смазки. Он отрегулирован на давление 0,07- 0,08 МПа, в то время как маслопро-качивающий насос развивает давление лишь до 0,05 МПа. Поэтому при работе этого насоса редукторы отключены от системы.) От клапана 43 масло разводится к переднему редуктору 34 (по трубе 38, через вентиль 37 и редукционный клапан 36), к угловому редуктору 3 привода вентилятора холодильника и заднему редуктору 49 (через вентиль 47 и редукционный клапан 48 и далее соответственно по трубе 2 или 50), а также к гидромуфте вентилятора холодильника (по трубе 1 через запорный клапан 45, связанный с системой автоматического регулирования температуры охлаждающих жидкостей и дроссель диаметром 5 мм). Вентиль 46 дублирует клапан 45 на случай его поломки. По трубе 4 масло сливается в поддон дизеля.

(Клапан 43 предохраняет редукторы от переполнения маслом при прокачивании смазки. Он отрегулирован на давление 0,07- 0,08 МПа, в то время как маслопро-качивающий насос развивает давление лишь до 0,05 МПа. Поэтому при работе этого насоса редукторы отключены от системы.) От клапана 43 масло разводится к переднему редуктору 34 (по трубе 38, через вентиль 37 и редукционный клапан 36), к угловому редуктору 3 привода вентилятора холодильника и заднему редуктору 49 (через вентиль 47 и редукционный клапан 48 и далее соответственно по трубе 2 или 50), а также к гидромуфте вентилятора холодильника (по трубе 1 через запорный клапан 45, связанный с системой автоматического регулирования температуры охлаждающих жидкостей и дроссель диаметром 5 мм). Вентиль 46 дублирует клапан 45 на случай его поломки. По трубе 4 масло сливается в поддон дизеля.

Редукционные клапаны 36 и 48 понижают давление масла, идущего в редукторы, до 0,04-0,07 МПа, в то время как на питание гидромуфты масло поступает через дроссель под давлением 0,07-0,12 МПа.

Из картеров редукторов нагретое масло возвращается в поддон дизеля по трубе 56 (от переднего редуктора — по трубам 35 и 40) под напором встроенных в редукторы лопастных масляных насосов, обеспечивающих работу их внутренних систем смазки.

Защитные и измерительные устройства в масляной системе. Для защиты дизеля от работы при недостаточном давлении масла предусмотрены два реле давления масла 27, подключенные к верхнему коллектору 28. От чрезмерного повышения температуры масла дизель защищает термореле 23, снимающее при температуре масла 85 °С нагрузку с главного генератора.

На схеме системы наглядно показано размещение измерительных приборов. Давление масла контролируется в нагнетательной трубе 52 манометром 13, до фильтра грубой очистки — манометром 20, после фильтра — манометром 14, до фильтра тонкой очистки — манометром 17. Аэротермометр 18 показывает температуру масла после охлаждающего устройства. Давление масла перед редукторами измеряется манометрами 12 и 33, перед центрифугой — манометром 21, давление питания гидромуфты — манометром 22. Манометры 15 и 16 показывают давление масла в турбокомпрессорах. Оно должно быть не ниже 0,22 МПа.

Манометры 15 и 16 показывают давление масла в турбокомпрессорах. Оно должно быть не ниже 0,22 МПа.

Перепад давлений между манометрами 20 и 14 более 0,15 МПа указывает на загрязнение фильтра грубой очистки. Манометры 12-17, 20-22 и аэротермометр 18 установлены на щите приборов 19 в дизельном помещении тепловоза.

Электроманометр 32 на щите приборов 29 пульта управления контролирует давление масла в коллекторах дизеля, оно должно быть не ниже 0,18 МПа. Указатель электроманометра 9, показывающий это же давление, вынесен на пульт управления второй секции. Аналогично электроманометр 31 показывает давление масла в коллекторах дизеля второй секции. На пульте также помещен указатель электротермометра 30 (температура масла на выходе из дизеля должна быть в пределах 65- 80 °С).

К масляной системе подключен также терморегулятор 5 системы автоматического регулирования температуры охлаждающих жидкостей. Горячее масло из трубы 52 по трубе 54 проходит через термочувствительный элемент регулятора, нагревая его, в трубу 55. К. сервомотору 6 терморегулятора для его работы масло подводится от насоса 24 центрифуги по трубе 7 и отводится в трубу 56.

К. сервомотору 6 терморегулятора для его работы масло подводится от насоса 24 центрифуги по трубе 7 и отводится в трубу 56.

Особенности масляных систем других тепловозов. Схемы масляных систем тепловозов ТЭЗ, ТЭП60, ТЭМ2 принципиально не отличаются от описанной выше.

Большая часть оборудования масляных систем дизелей типа Д49 (насосы, фильтры, центрифуги и теплообменники) размещается непосредственно на дизеле. Поэтому внешняя часть этих систем состоит только из контура для прокачивания масла и трубопроводов для ее заправки, а также при применении бумажных фильтров включает и контур тонкой очистки масла.

Трубопроводы и оборудование масляных систем на тепловозах окрашиваются в оранжево-желтый цвет. Технические данные масляных систем тепловозов приведены в табл. 6.2.Б.

Таблица 6.2

Параметр | 2ТЭ10В(Л) | тэз | Значение па ТЭП60 | >эметров дл ТЭМ2 | я тепловозов ТГМЗА | 2ТЭ116 | ТЭП70 |

Подача масляного на- | ПО | ПО | |||||

соса, м3/ч: | |||||||

Подача маслопрокачи- | 1,6 | 1,6 | |||||

вающего насоса, м3/ч | |||||||

Тип фильтра грубой | Пластинчато-ще- | Сетча- | Пластинчато-то- | Сетча тый | |||

очистки | левой | тый | ле вой | ||||

Тип фильтра тонкой | Центробежный | Центро- | Сетча- | Сетча- | Центробежный | ||

очистки | и бумажный | бежный | то-на- | тый | и бумажный | ||

бивнон | |||||||

Масса масла в системе, | |||||||

кг | |||||||

Масляные насосы. Насосы обеспечивают циркуляцию масла в системе или в отдельных ее частях. На современных тепловозных дизелях все масляные насосы шестеренного типа. Принцип действия такого насоса рассмотрен в гл. 2.

Насосы обеспечивают циркуляцию масла в системе или в отдельных ее частях. На современных тепловозных дизелях все масляные насосы шестеренного типа. Принцип действия такого насоса рассмотрен в гл. 2.

Рабочими элементами главного масляного насоса дизелей типов Д49, Д70 и Д100 (рис. 6.9) служат косозубые шестерни 11 и 12, выполненные заодно со своими валами. Шестерни размещены в литом чугунном корпусе 10 и своими цапфами опираются на роликоподшипники 9, установленные в подшипниковых планках 5 и 6, ограничивающих корпус с торцов. Корпус насоса своими фланцами соединяется с трубопроводами системы смазки.

Ведущая шестерня приводится во вращение от нижнего коленчатого вала дизеля через систему шестерен привода насосов: поводок 4, наса-

Рис. 6.9. Главный масляный насос женный на шлицах на цапфу ведущей шестерни, соединяется зубчатой муфтой с валиком привода масляного насоса. Рабочие шестерни насоса находятся в зацеплении, т. е. ведущая вращает ведомую. В косозубом зацеплении неизбежно появление осевых сил из-за наклона зубьев.

В масляном насосе с косозу-быми шестернями на ведущую шестерню действует не только эта сила, но и осевая составляющая сил противодавления масла. Для компенсации осевых сил насос имеет разгрузочное устройство, состоящее из поршня 7, установленного в расточке крышки 8. Полость М между крышкой и поршнем через канал в первой сообщается с нагнетательной полостью насоса Н. В результате сила давления нагнетаемого масла на поршень 7, передаваемая через упорный шарикоподшипник на цапфу ведущей шестерни 11, препятствует ее перемещению в осевом направлении. Масло, просачивающееся как из рабочей полости насоса, так Рис. 6.10. Секция пластинчато-щелевого фильтра грубой очистки масла и из полости М разгрузочного устройства в полость крышки 8, отводится по каналам в планке 6 и корпусе 10.

Давление масла, нагнетаемого насосом в систему смазки, ограничивается предохранительным клапаном, состоящим из корпуса 2, поршня 3 и пружин 1. Клапан отрегулирован на давление 0,55 МПа.

Дизели Д49 и Д70 имеют по два масляных насоса аналогичной конструкции, отличающихся размерами.

Вспомогательные маслопрокачи-вающие насосы имеют принципиально такую же, как и главные, конструкцию. Эти насосы выполняются в виде отдельных агрегатов с индивидуальными электродвигателями и имеют небольшую производительность.

Масляные фильтры. В масляных системах дизелей тепловозов серий ТЭ10, ТЭЗ и ТЭМ2 применяются следующие конструктивные типы фильтров: пластинчато-щелевые и сетчатые (грубой очистки), фильтры тонкой очистки с бумажными элементами, а также центробежные очистители масла (центрифуги).

Для грубой очистки масла на тепловозах обычно применяют пластинчато-щелевые фильтры. Фильтры дизелей типа Д100 состоят из десяти элементов — секций 3 (рис. 6.10), смонтированных в горизонтальную перегородку корпуса фильтра. Каждая секция фильтра имеет цилиндрический стержень 2, на который надето несколько сотен стальных пластин 5 толщиной 0,3 мм и промежуточных пластин (проставок) 6 толщиной 0,15 мм. Пластины поставлены, чередуясь через одну.

Рабочий элемент секции пластинчато-щелевого фильтра представляет собой цилиндрическую поверхность со щелями, высота которых равна толщине проставок, т. е. 0,15 мм. Принцип работы фильтра состоит в пропуске масла через щели между пластинами. Твердые частицы, имеющие размеры более высоты щелей, задерживаются на наружной поверхности фильтрующего элемента, меньше — проходят через него. Частицы, имеющие размеры, близкие к высоте щели, могут застревать в щелях, забивая фильтрующую поверхность. Поэтому в щель между каждой парой рабочих пластин вставлена с одной стороны небольшая пластинка — нож 7-толщиной 0,1 мм. Набор ножей на квадратном стержне 8 образует своеобразную неподвижную щетку. При поворачивании набора пластин за рукоятку на стержне 4 все щели прочищаются.

е. 0,15 мм. Принцип работы фильтра состоит в пропуске масла через щели между пластинами. Твердые частицы, имеющие размеры более высоты щелей, задерживаются на наружной поверхности фильтрующего элемента, меньше — проходят через него. Частицы, имеющие размеры, близкие к высоте щели, могут застревать в щелях, забивая фильтрующую поверхность. Поэтому в щель между каждой парой рабочих пластин вставлена с одной стороны небольшая пластинка — нож 7-толщиной 0,1 мм. Набор ножей на квадратном стержне 8 образует своеобразную неподвижную щетку. При поворачивании набора пластин за рукоятку на стержне 4 все щели прочищаются.

Масло, поступившее под давлением в нижнюю полость корпуса фильтра, проходит в щели между пластинами 5 внутрь секций и через окна в них — в верхнюю полость корпуса фильтра.

При сильном загрязнении фильтра давлением масла открывается перепускной клапан, установленный в перегородке корпуса фильтра. В этом случае в систему дизеля будет поступать неочищенное масло. Чтобы не допустить этого, необходимо периодически проворачивать стержни 2 секций фильтров (за рукоятку 1) на несколько оборотов и этим удалять загрязнения из щелей между пластинами.

Сетчатые дисковые фильтры грубой очистки (рис. 6.11, а) применяются на тепловозах с дизелями типов 11Д45 и 5Д49 Коломенского тепловозостроительного завода.

Секция фильтра состоит из набора двусторонних сетчатых дисковых элементов 1, установленных на центральной трубе 2. Масло, проходя через элементы снаружи, поступает в трубу 2.

Сетчатый элемент (рис. 6.11, б) состоит из гофрированной диафрагмы 3 с отверстиями для прохода масла, двух двойных сеток (с каждой стороны), внешней 4 (фильтрующей) и внутренней 6 (более редкой, несущей), завальцованных во внутренние 7 и наружный 5 ободки. Качество очистки определяется размером ячейки фильтрующей сетки, он равен 0,14 мм.

Сетчатые дисковые фильтры обладают большой величиной площади поверхности на единицу объема и поэтому имеют меньшие габариты по сравнению с пластинчато-щелевыми. Однако их недостатками является трудность очистки от загрязнений и невозможность очистки без разборки фильтра.

Фильтр тонкой очистки с бумажными элементами (рис. 6.12) представляет сварной цилиндрический корпус 7 с двойным дном. Сквозь перегородку 9 проходят семь пустотелых стержней 4. На каждый стержень надето по четыре фильтрующих элемента 8. Элемент состоит из картонной ленты 6 с отверстиями, свернутой спиралью и обтянутой с обеих сторон согнутыми вдвое двумя полосами фильтровальной бумаги 3. Бумажные полосы по краям склей-

6.12) представляет сварной цилиндрический корпус 7 с двойным дном. Сквозь перегородку 9 проходят семь пустотелых стержней 4. На каждый стержень надето по четыре фильтрующих элемента 8. Элемент состоит из картонной ленты 6 с отверстиями, свернутой спиралью и обтянутой с обеих сторон согнутыми вдвое двумя полосами фильтровальной бумаги 3. Бумажные полосы по краям склей-

Рис. 6.12. Бумажный фильтр тонкой очистки масла ваются при навивке. Весь элемент для жесткости охвачен картонной полоской 2.

Масло входит в корпус фильтра через патрубок 1 и просачивается через бумажные поверхности элементов. Очищенное масло проходит по отверстиям в ленте 6 внутрь стержней 4, а из них в нижнюю полость фильтра. Для предупреждения чрезмерного возрастания перепада давлений между полостями неочищенного и очищенного масла (при низкой температуре масла), что может привести к разрыву бумаги, например, при пуске дизеля, в корпусе фильтра установлен перепускной клапан 5, отрегулированный на давление 0,25 МПа.

Бумажные фильтры задерживают частицы загрязнений размерами крупнее 20-30 мкм. Бумажные элементы не подлежат очистке и повторному использованию после загрязнения (пробега примерно 50 тыс. км), они должны быть заменены новыми (при выполнении текущего ремонта ТР1).

На тепловозах 2ТЭ116 в опытном порядке применяются фильтры тонкой очистки из синтетических фильтрующих материалов. Элементы фильтра (типа «Нарва-6») конструктивно выполнены по типу рассмотренного выше фильтрующего элемента тонкой очистки топлива ФЭТО (см. рис. 6.6). Их гофрированная фильтрующая штора также защищена наружной и внутренней цилиндрическими обечайками из перфорированного картона. Эти фильтры также не восстанавливаются и подлежат замене после загрязнения.

Фильтрующий слой элементов типа «Нарва-6» менее плотен, чем фильтровальная бумага. Его гидравлическое сопротивление значительно ниже, что позволяет включать такие фильтры в масляную систему последовательно на полный поток масла (полнопоточный фильтр).

Центробежная очистка масла. Действие рассмотренных фильтров грубой и тонкой очистки основано на использовании именно процесса фильтрации, т. е. процеживания жидкости через пористую перегородку или среду. При этом все частицы, имеющие размеры больше размеров пор фильтра, им задерживаются. Чем мельче поры, тем меньшие частицы задерживает фильтр, но, естественно, и тем большее сопротивление он оказывает протеканию масла. Именно поэтому и приходится включать бумажные фильтры тонкой очистки масла параллельно, а не последовательно.

Однако и этими самыми плотными фильтрами невозможно отфильтровать из масла мельчайшие металлические частицы, образующиеся при изнашивании подшипников, поршневых колец и т. п. Их размеры, как уже говорилось, в основном меньше 1-2 мкм. Такие частицы свободно проходят через поры в фильтровальной бумаге. Для их отделения можно использовать силы тяжести, так как любая металлическая частица весит примерно в 10 раз больше, чем вытесняемый ею объем масла. Однако из-за большой вязкости масла процесс отстаивания протекает долго, а при движении масла вообще невозможен. Поэтому для возможности отделения твердых частиц необходимо поместить поток масла в поле действия сил, во много раз превышающих поле сил тяготения. Такими силами могут быть центробежные силы во вращающемся с большой скоростью цилиндре. Так и работают центробежные очистители. Их нельзя называть фильтрами. Они не фильтруют масло, а «сепарируют» его, выделяя из него более тяжелые твердые частицы.

Поэтому для возможности отделения твердых частиц необходимо поместить поток масла в поле действия сил, во много раз превышающих поле сил тяготения. Такими силами могут быть центробежные силы во вращающемся с большой скоростью цилиндре. Так и работают центробежные очистители. Их нельзя называть фильтрами. Они не фильтруют масло, а «сепарируют» его, выделяя из него более тяжелые твердые частицы.

Центробежный очиститель (рис. 6.13) представляет собой центрифугу, в которой масло проходит через вращающийся с очень большой частотой (более 6000 об/мин на дизелях типа Д100) ротор. В результате взвешенные в масле частицы под действием поля центробежных сил, в тысячи раз превышающих их силы тяжести, выделяются в виде плотного слоя на внутренней поверхности ротора.

Масло нагнетается во входной штуцер 8 фильтра. Вокруг неподвижного стержня 4 на двух подшипниках 5 вращается ротор. Ротор состоит из корпуса 2, крышки 6 и двух трубок 3, в нижней части которых имеются сопла 1, выступающие наружу ротора на его днище. Нижняя часть стержня 4 выполнена пустотелой и имеет три отверстия 7. Масло под давлением 0,8-1,0 МПа проходит в полость стержня 4 и по отверстиям 7 поступает в полость ротора, заполняя ее. При движении масла вверх во вращающемся роторе проходит процесс сепарации частиц к внутренней поверхности ротора. Затем масло попадает в трубки ротора и проходит к двум соплам 1. При истечении масла из сопел создается реактивный момент, под действием которого и вращается ротор. Очищенное масло стекает из корпуса центрифуги через фланец 9 в поддон дизеля.

Нижняя часть стержня 4 выполнена пустотелой и имеет три отверстия 7. Масло под давлением 0,8-1,0 МПа проходит в полость стержня 4 и по отверстиям 7 поступает в полость ротора, заполняя ее. При движении масла вверх во вращающемся роторе проходит процесс сепарации частиц к внутренней поверхности ротора. Затем масло попадает в трубки ротора и проходит к двум соплам 1. При истечении масла из сопел создается реактивный момент, под действием которого и вращается ротор. Очищенное масло стекает из корпуса центрифуги через фланец 9 в поддон дизеля.

Реле давления масла. Реле защищают дизель от возможности ускоренного износа при снижении давления масла в системе ниже предельного уровня, гарантирующего смазку подшипников. Причины падения давления могут быть разными (разжижение масла топливом или при повышении его температуры, утечки, увеличение зазоров в подшипниках и т. п.).

В масляных системах дизелей тепловозов 2ТЭ10В(Л) и ТЭЗ применены по два реле давления масла: реле сброса нагрузки с главного генератора (РДМ2) и реле остановки дизеля (РДМ1). Эти реле однотипны и различаются лишь конструкцией электрических контактов и режимом настройки. Оба реле установлены на блоке дизеля около первого цилиндра.

Эти реле однотипны и различаются лишь конструкцией электрических контактов и режимом настройки. Оба реле установлены на блоке дизеля около первого цилиндра.

Реле остановки дизеля регулируется на отключение при давлении масла в верхнем коллекторе ниже 0,05 МПа и на включение при 0,06 МПа, реле сброса нагрузки- соответственно на 0,1 и 0,12 МПа (нагрузка снимается при работе на позициях контроллера выше 12-й).

В масляных системах дизелей тепловозов 2ТЭ116 и ТЭП70 реле сброса нагрузки настроены на более высокие давления масла (0,3 МПа), действуют они тоже только на высоких позициях рукоятки контроллера. При падении давления до 0,1 МПа и малых нагрузках дизеля третье реле давления масла включает сигнальную лампу «Давление масла» на пульте машиниста.

Кроме того, имеется и четвертое реле давления масла — пусковое, допускающее пуск дизеля при давлении масла не менее 0,01 — 0,03 МПа.

Устройства для охлаждения масла. Для отвода тепла от масла к воздуху в масляных системах используются водомасляные теплообменники, а также масловоздушные радиаторы, применяемые на некоторых тепловозах. Принцип действия и особенности конструкции этих узлов рассмотрены ниже (см. «Охлаждающие устройства для воды, масла и воздуха»).

Принцип действия и особенности конструкции этих узлов рассмотрены ниже (см. «Охлаждающие устройства для воды, масла и воздуха»).

⇐ | Топливная система | | Тепловозы: Основы теории и конструкция | | Водяная система | ⇒

International DT466 — СИСТЕМЫ ДВИГАТЕЛЯ — Система смазки двигателя — Схема потока масла

Героторный масляный насос, приводимый в действие коленчатым валом двигателя, всасывает нефильтрованное масло из масляного поддона через маслозаборную трубку

во впускное отверстие передней крышки. Нефильтрованное масло (под давлением) поступает через выходное отверстие в передней крышке в канал нефильтрованного масла в картере.

Галерея нефильтрованного масла имеет одно выходное отверстие к коллектору масляного радиатора. Затем масло отводится внутрь пакета пластин масляного радиатора или в обход модуля масляного радиатора/фильтра.

Клапан контроля температуры масла в коллекторе масляного радиатора/фильтра измеряет температуру масла на входе. Во время запуска двигателя, когда масло холодное, клапан управления температурой масла пропускает нефильтрованное масло в обход пакета пластин масляного радиатора. Когда нефильтрованное масло достигает рабочей температуры двигателя, клапан регулирования температуры масла направляет нефильтрованное масло в масляный радиатор. Масло проходит как через сердцевину маслоохладителя, так и через перепускную магистраль, когда клапан частично открыт.

Во время запуска двигателя, когда масло холодное, клапан управления температурой масла пропускает нефильтрованное масло в обход пакета пластин масляного радиатора. Когда нефильтрованное масло достигает рабочей температуры двигателя, клапан регулирования температуры масла направляет нефильтрованное масло в масляный радиатор. Масло проходит как через сердцевину маслоохладителя, так и через перепускную магистраль, когда клапан частично открыт.

Нефильтрованное масло при полном расходе проходит через пластины маслорадиатора. Охлаждающая жидкость двигателя проходит через пластины, охлаждая окружающее масло.

Охлажденное нефильтрованное масло, выходящее из маслоохладителя, смешивается с неохлажденным нефильтрованным маслом (которое прошло мимо маслоохладителя). Масляная смесь проходит через масляный фильтр (от наружного элемента к внутреннему). Перепускной клапан масляного фильтра в коллекторе обеспечивает полный поток масла в двигатель в случае засорения фильтрующего элемента. Перепуск масла происходит внутри модуля, когда перепад давления на фильтре достигает 345 кПа (50 фунтов на кв. дюйм).

дюйм).

Охлажденное отфильтрованное масло поступает к предохранительному клапану регулятора давления масла и проходит мимо него в модуле маслоохладителя. Клапан регулятора давления масла поддерживает правильное рабочее давление масла.

Клапан регулятора давления открывается при давлении 379 кПа (55 фунтов на кв. дюйм) и сбрасывает излишки масла в картер.

Отфильтрованное масло направляется в главную масляную галерею для распределения по двигателю.

Шатунные подшипники подаются через просверленные каналы в коленчатом валу от коренных шеек к шатунным шейкам, которые получают масло под давлением от коренных подшипников.

Шейки распределительных валов проходят через отверстия, просверленные вертикально в шейках коренных подшипников. Масло под давлением из главной галереи через трубки охлаждения поршней смазывает и охлаждает поршни.

Коромысел клапанов смазывается через кольцевое кольцо на внешней стороне задней втулки распределительного вала. Масло проходит вверх и через вертикальный канал в задней части картера через канал в головке блока цилиндров. Масло проходит через опору вала коромысла в вал коромысла. Масло продолжает течь через отверстия в оси коромысел к коромыслам. Затем масло стекает в поддон масляного поддона через отверстия толкателя.

Масло проходит через опору вала коромысла в вал коромысла. Масло продолжает течь через отверстия в оси коромысел к коромыслам. Затем масло стекает в поддон масляного поддона через отверстия толкателя.

Отфильтрованное масло из главной магистрали через канал в передней части картера и передней крышке поступает вверх в масляный резервуар для масляного насоса высокого давления.

Турбокомпрессор получает отфильтрованное масло по внешней трубе, соединенной с коллектором маслоохладителя.

Масло стекает обратно в поддон масляного поддона через трубку, соединенную с картером.

Воздушный компрессор (при наличии) получает отфильтрованное масло из главного масляного канала через внешнюю трубу

, соединенную с левой стороной картера. Масло стекает на переднюю крышку и обратно в масляный поддон.

Передняя зубчатая передача смазывается разбрызгиванием масла, сливаемого из ресивера высокого давления и воздушного компрессора (при наличии).

Опубликовано в Международный DT466

Просмотреть все сообщения Сэмюэля

Расход смазочного масла

Расход смазочного масла

Ханну Яаскеляйнен, Кент Фроелунд

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

- Конструкция вкладыша поршневого кольца для низкого расхода масла

- Измерение расхода смазочного масла

Abstract : Основными источниками потребления моторного масла являются система поршень-кольцо-гильза, турбокомпрессор, штоки клапанов и вентиляция картера. На потребление смазочного масла также влияет работа двигателя, например переходные процессы, и состав смазочного масла. Значительное сокращение выбросов ТЧ в дизельных двигателях было достигнуто за счет контроля расхода смазочного масла. Контроль расхода смазочного масла в двигателях, оснащенных сложными системами доочистки, имеет еще более важное значение, чем в тех случаях, когда он осуществляется исключительно для снижения выбросов твердых частиц на выходе из двигателя.

- Баланс смазочного масла

- Источники потребления нефти

- Переходные эффекты двигателя

- Эффект состава смазочного масла

Расход смазочного масла может оказывать существенное влияние на ряд аспектов, связанных с выбросами двигателя, его производительностью и техническим обслуживанием. В дизельных двигателях с системой нейтрализации отработавших газов смазочное масло может оказывать ряд негативных воздействий на системы и компоненты системы нейтрализации выхлопных газов. Некоторые причины контроля расхода смазочного масла приведены в Таблице 1.

В дизельных двигателях с системой нейтрализации отработавших газов смазочное масло может оказывать ряд негативных воздействий на системы и компоненты системы нейтрализации выхлопных газов. Некоторые причины контроля расхода смазочного масла приведены в Таблице 1.

| Снижение затрат на обслуживание двигателя | Замена масла, израсходованного двигателем, является дополнительным пунктом технического обслуживания, увеличивающим стоимость обслуживания двигателя. В некоторых случаях чрезмерное потребление масла может привести к сокращению интервалов замены масла. Расход смазочного масла также может влиять на скорость образования отложений в двигателе. |

| Снижение выбросов | Смазочное масло может способствовать увеличению выбросов при выходе из двигателя. В частности, смазочное масло может быть значительным источником:

|

| Снижение влияния на стоимость и производительность системы доочистки | Накопление золы при потреблении смазочного масла может оказать значительное влияние на сажевые фильтры (DPF). Большая часть золы, накапливающейся в DPF, связана с расходом смазочного масла в двигателе. Низкий расход смазочного масла позволяет:

Чрезмерное накопление углеводородов нефтяного происхождения в сажевом фильтре также может привести к неконтролируемой регенерации и последующему повреждению сажевого фильтра. Все каталитические нейтрализаторы выбросов должны быть рассчитаны — с точки зрения размера и содержания драгоценных металлов — с учетом потери активности катализатора из-за воздействия каталитических ядов, полученных из нефти, и, в случае катализаторов SCR, из-за углеводородов, полученных из нефти. |

Все производители двигателей понимают необходимость выпуска продукции с низким расходом масла. Однако обеспечение того, чтобы производители двигателей и их поставщики деталей предприняли все необходимые шаги для достижения этой цели, является серьезной проблемой. В то время как технические знания существуют, чтобы предоставить инженерам понимание технологии, необходимой для разработки продукта с низким расходом масла, необходимо успешно реализовать множество других шагов, помимо приобретения технических знаний, для массового производства двигателя с постоянным и надежно низким расходом масла. . Упущения в процессе проектирования, выбор материалов с неадекватными свойствами износа, проблемы с контролем качества производства и непредвиденные условия эксплуатации — вот лишь некоторые из возможных причин, которые могут привести к чрезмерному расходу масла. В некоторых случаях источник проблемы может быть совершенно не связан со смазкой двигателя, но в результате ряда событий это может в конечном итоге привести к чрезмерному расходу масла.

В масляном насосе с косозу-быми шестернями на ведущую шестерню действует не только эта сила, но и осевая составляющая сил противодавления масла. Для компенсации осевых сил насос имеет разгрузочное устройство, состоящее из поршня 7, установленного в расточке крышки 8. Полость М между крышкой и поршнем через канал в первой сообщается с нагнетательной полостью насоса Н. В результате сила давления нагнетаемого масла на поршень 7, передаваемая через упорный шарикоподшипник на цапфу ведущей шестерни 11, препятствует ее перемещению в осевом направлении. Масло, просачивающееся как из рабочей полости насоса, так Рис. 6.10. Секция пластинчато-щелевого фильтра грубой очистки масла и из полости М разгрузочного устройства в полость крышки 8, отводится по каналам в планке 6 и корпусе 10.

В масляном насосе с косозу-быми шестернями на ведущую шестерню действует не только эта сила, но и осевая составляющая сил противодавления масла. Для компенсации осевых сил насос имеет разгрузочное устройство, состоящее из поршня 7, установленного в расточке крышки 8. Полость М между крышкой и поршнем через канал в первой сообщается с нагнетательной полостью насоса Н. В результате сила давления нагнетаемого масла на поршень 7, передаваемая через упорный шарикоподшипник на цапфу ведущей шестерни 11, препятствует ее перемещению в осевом направлении. Масло, просачивающееся как из рабочей полости насоса, так Рис. 6.10. Секция пластинчато-щелевого фильтра грубой очистки масла и из полости М разгрузочного устройства в полость крышки 8, отводится по каналам в планке 6 и корпусе 10.