Содержание

САУ (БАРК) — АО «ОДК-Климов»

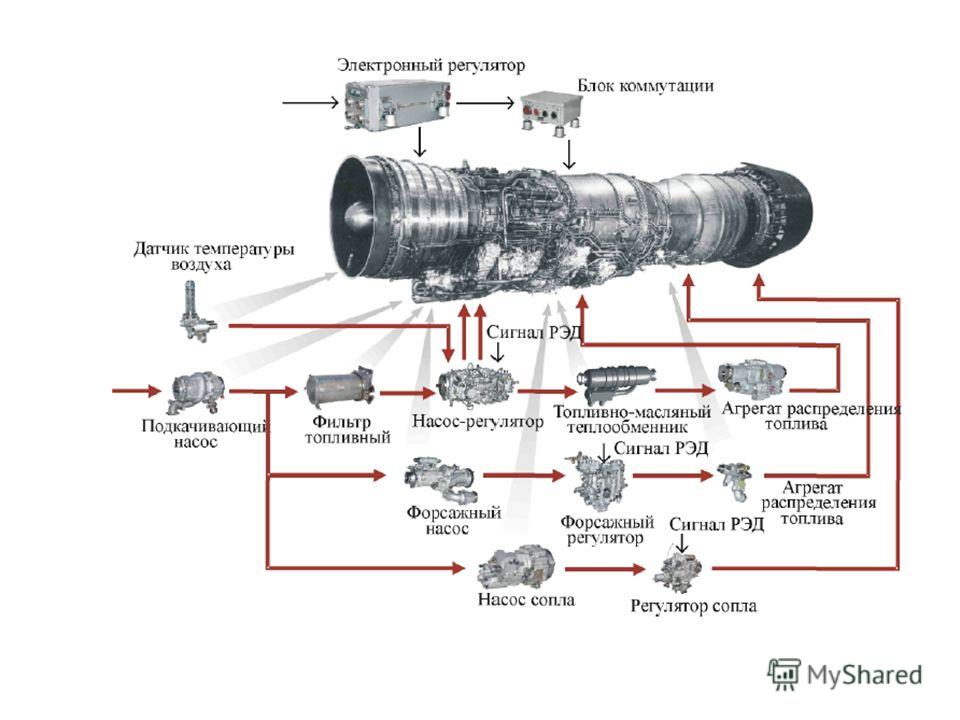

АО «ОДК-Климов» имеет научный центр и отдельное производство систем автоматического управления, которые осуществляют разработку, производство и сервисное обслуживание электронных блоков БАРК для всех типов современных и перспективных двигателей.

КАЧЕСТВА ПРОДУКЦИИ

Блоки БАРК позволяют:

Увеличить ресурс горячих частей двигателя.

Увеличить запасы газодинамической устойчивости двигателя на переменных режимах и эволюциях летательного аппарата.

Повысить точность поддержания параметров двигателя и качество управления.

Адаптировать управление двигателем к внешним условиям.

Компенсировать инерционность датчиков, измеряющих контролируемые и регулируемые параметры.

Увеличить глубину контроля двигателя для обеспечения его эксплуатации по техническому состоянию.

Существенно уменьшить массу и объем агрегатов электронной части системы и соединительных кабелей самолета.

МОДИФИКАЦИИ

Для различных типов двигателей разработаны:

БАРК-19 — для морского газотурбинного двигателя ТВ7-117К

БАРК-6В — для турбовальных двигателей ТВ7-117В

БАРК-6В-7С — для турбовального двигателя ВК-2500ПС

БАРК-60 — для турбовинтового двигателя ВК-1500

БАРК-65 — для турбовинтового двигателя ТВ7-117СМ

БАРК-78 — для турбовальных двигателей семейства ТВ3-117 и ВК-2500.

БАРК-42 — для турбореактивного двигателя РД-33МК

БАРК-93 — для турбореактивного двигателя РД-93

- БАРК-88 — для модернизации систем управления двигателей РД-33 самолётов МиГ-29

Сегодня идет работа над созданием:

СЕРВИС И ПОДДЕРЖКА

АО «ОДК-Климов» разрабатывает, производит, а также осуществляет весь комплекс сервисного обслуживания систем автоматического регулирования БАРК.

ФАКТЫ

Применение цифровых систем управления в двигателях позволяет повысить надежность, снизить расход топлива и уменьшить массу конструкции. Сегодня АО «ОДК-Климов» серийно производит электронные блоки для вертолётных двигателей ВК-2500 (блок автоматического регулирования БАРК-78 и счетчик наработки и контроля СНК-78-1), ТВ7-117В (блок автоматического регулирования БАРК-6В), ВК-2500ПС (блок автоматического регулирования БАРК-6В-7С), реактивного двигателя РД-93 (блок автоматического регулирования БАРК-93), РД-33МК (блок автоматического регулирования БАРК-42), РД-33 (блок автоматического регулирования БАРК-88). К настоящему моменту изготовлено более 2500 электронных блоков.

Электронный блок БАРК-78 в составе двигателя ВК-2500 устанавливается практически на все типы вертолётов марок Ми и Ка. Применение современных электронных блоков позволило существенно улучшить характеристики двигателя и вертолётов.

Разрабатываемый с 2015 года электронный блок БАРК-65СТМ впервые реализует функционал управления не только двигателем (ТВ7-117СТ), но и воздушным винтом (АВ-112), что позволяет максимально полно использовать потенциал силовой установки. Изделие было разработано с применением электронной компонентной базы отечественного производства с использованием имеющегося научно-технического задела, полученного при разработке изделия БАРК-6В для двигателя ТВ7-117В.

Изделие было разработано с применением электронной компонентной базы отечественного производства с использованием имеющегося научно-технического задела, полученного при разработке изделия БАРК-6В для двигателя ТВ7-117В.

Основные технические характеристики БАРК:

| Модификации БАРК | БАРК-6В, БАРК-65 * | БАРК-78 | БАРК-42, 93, 88 |

| Масса, кг | 5 | 3 | не более 10 |

| Габаритные размеры, мм | 360х235х80 | 196х160х78 | 375х240х255 |

| Потребляемая мощность (не более), Вт | 60 | 20 | Без учета исполнительных механизмов 40. С учетом потребления датчиков 50 |

| Количество входов | 26 | 6 | 27 |

| Количество выходов | 22 | 8 | 48 |

| Интерфейсы | RS-232, RS-422 CAN ГОСТ 18977-79 (ARINC) | RS-232 | RS-232, RS-422 ГОСТ 18977-79 (ARINC) |

* Изделия БАРК-6В, БАРК-6В-7С, БАРК-6В-7П и семейства БАРК-65(СТМ, СМ) отличаются программным обеспечением и схемой подключения к объектовым системам. Изделия БАРК-65СТМ и БАРК-65СМ дополнительно отличаются применением преимущественно отечественной элементной базы.

Изделия БАРК-65СТМ и БАРК-65СМ дополнительно отличаются применением преимущественно отечественной элементной базы.

Двигатель ПД-14 для МС-21 получил сертифицированную систему управления

Новости

23 октября 2018 ATO.ru

Теги:

Новости, Промышленность, Разработки, Объединенная двигателестроительная корпорация (ОДК), ОДК-СТАР (Пермь)

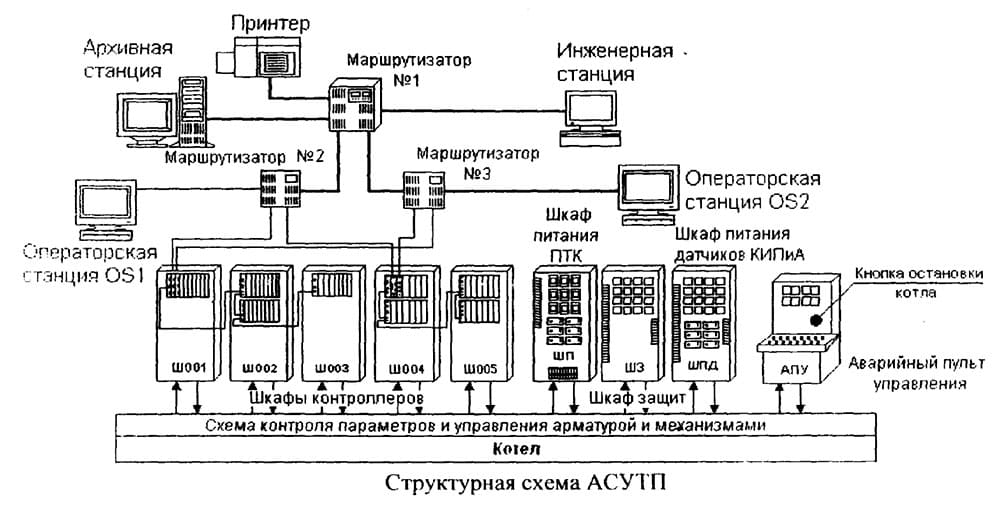

Система автоматического управления (САУ) двигателя ПД-14 для самолетов МС-21 успешно прошла испытания и сертифицирована Росавиацией, сообщило АО «ОДК-СТАР» (входит в ОДК). Это пермское предприятие готовится к серийному производству САУ ПД-14.

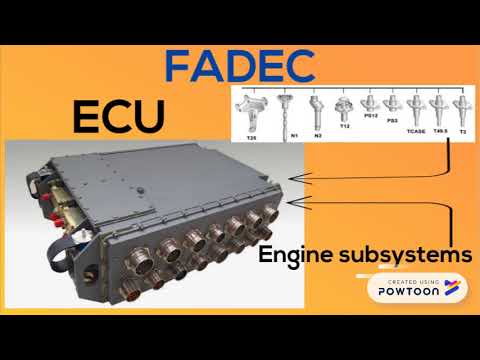

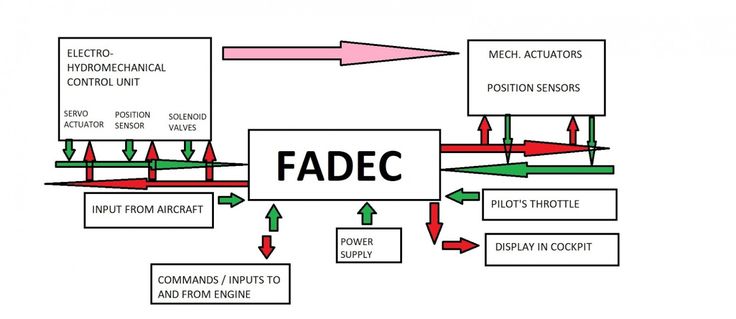

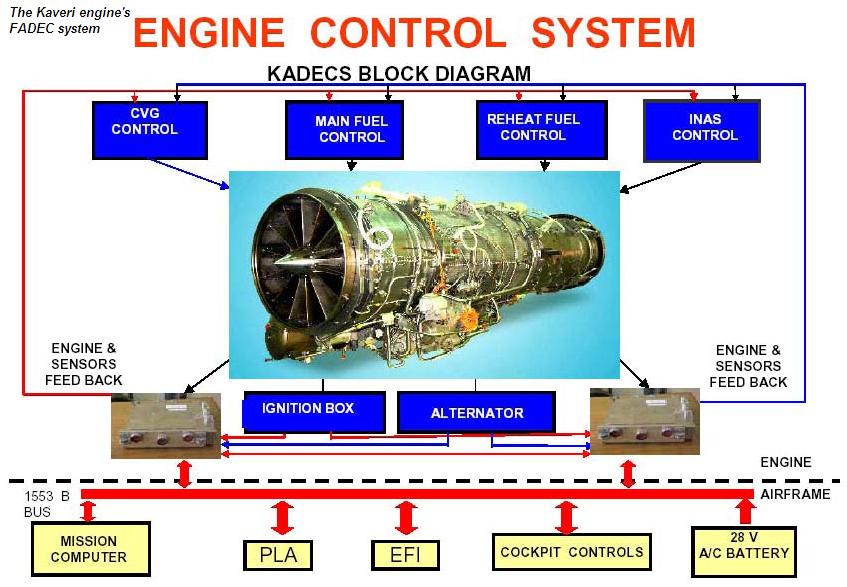

Росавиация выдала свидетельство о годности комплектующего изделия категории А на электронный регулятор двигателя РЭД-14. Он входит в состав комплексной электронно-гидромеханической САУ ПД-14 с полной ответственностью (типа FADEC — Full Authority Digital Engine Control System). По другим агрегатам САУ завершены все квалификационные испытания, получено одобрение «ОДК-Авиадвигатель» на использование агрегатов в составе ПД-14.

САУ для ПД-14 была сертифицирована незадолго до самого двигателя, рассказали ATO.ru в ОДК. О том, что российский двигатель ПД-14 для перспективного российского узкофюзеляжного самолета МC-21 получил сертификат типа от Росавиации, стало известно 18 октября.

«Создание и успешная сертификация сложнейшей системы управления двигателем ПД-14 — это качественный скачок вперед для всей отрасли агрегатостроения России и серьезный задел для перспективных разработок, — прокомментировал Сергей Остапенко, управляющий директор «ОДК-СТАР». — В настоящий момент мы готовимся к серийному производству САУ ПД-14″.

Система управления двигателем ПД-14 обладает огромными показателями надежности; она способна работать без гидромеханического резерва (когда электроника отвечает за все режимы работы двигателя — от запуска до остановки). В конструкции агрегатов САУ ПД-14 применяются только современные российские компоненты и элементная база, указано в сообщении ОДК.

По словам руководителя Росавиации Александра Нерадько, успешно пройденная «ОДК-СТАР» сертификация САУ ПД-14 «дает перспективный «зеленый свет» российскому двигателю ПД-14 не только в РФ, но и за ее пределами».

Ссылки по теме

|

Прочностные испытания пилона двигателя для самолета МС-21-310 провели в ЦАГИ

|

Российский двигатель для самолета Superjet прошел стендовые испытания

|

|

Европейский регулятор выдал бесполезный сертификат на канадский двигатель для российского вертолета

|

SSJ-New с гондолами российского двигателя подтвердил аэродинамические характеристики

|

|

Завершены летные испытания китайского среднемагистрального лайнера C919, впереди сертификация

|

Airbus A320neo проходит испытания с еще более эффективным двигателем

|

|

В «Шереметьево Хэндлинг» разработали и внедрили передовую систему управления предприятием

|

«Газпромнефть-Аэро» запустила интеллектуальную систему управления аэродромными топливозаправщиками

|

23 октября 2018 ATO. ru

ru

Понравился материал?

Google предполагает, что вам это будет интересно

Цифровое управление двигателем — HIREX ENGINEERING

от Media ATN

Авиационные двигатели становятся все тише и экологичнее благодаря цифровым технологиям. HIREX ENGINEERING, член Alter Technology, помогает обеспечить надежную работу электронной системы управления двигателем FADEC.

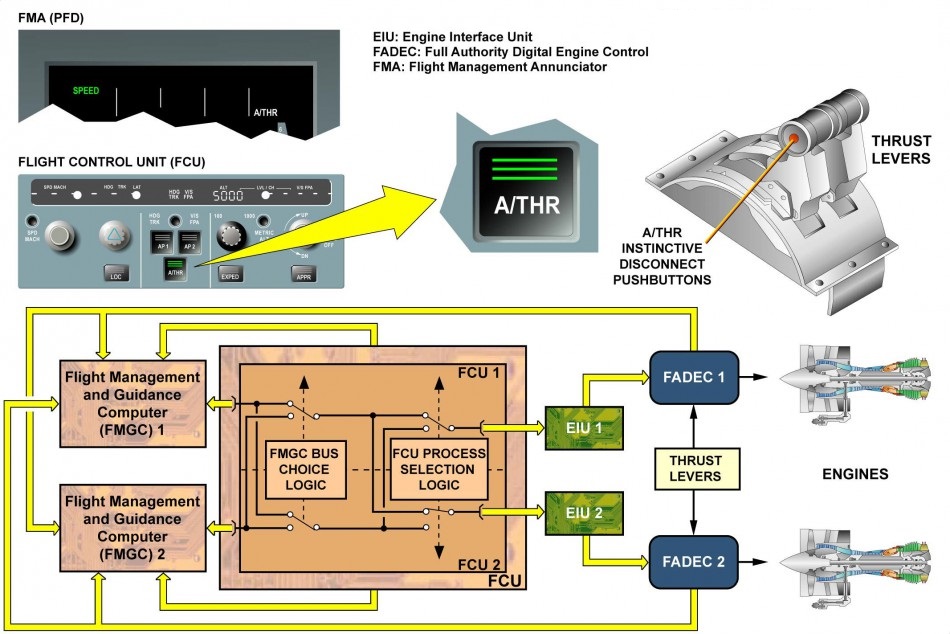

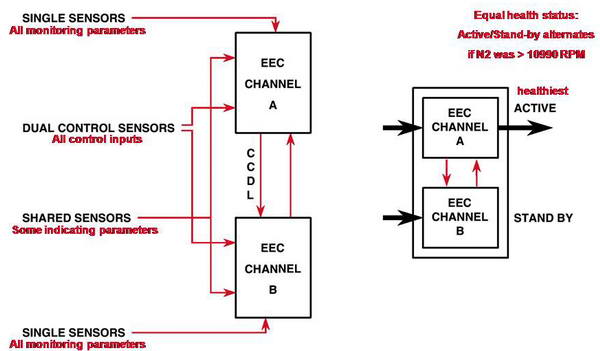

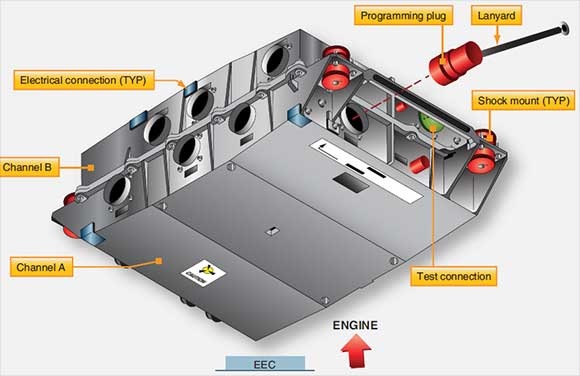

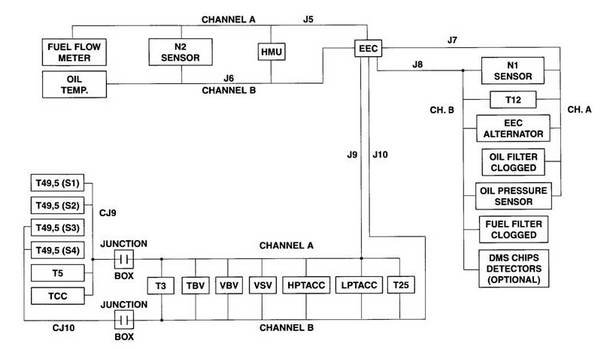

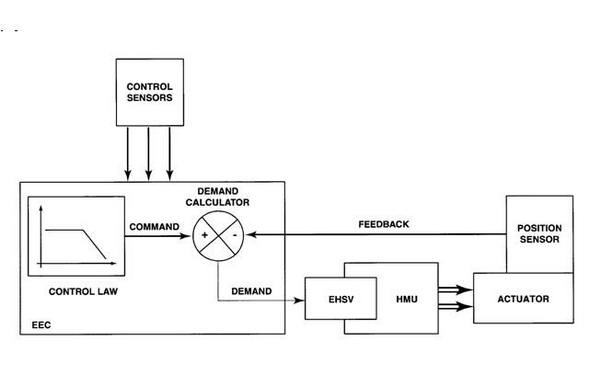

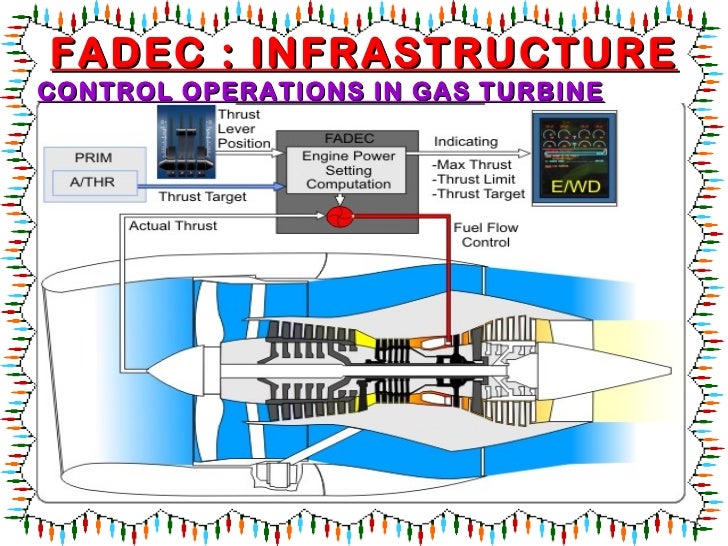

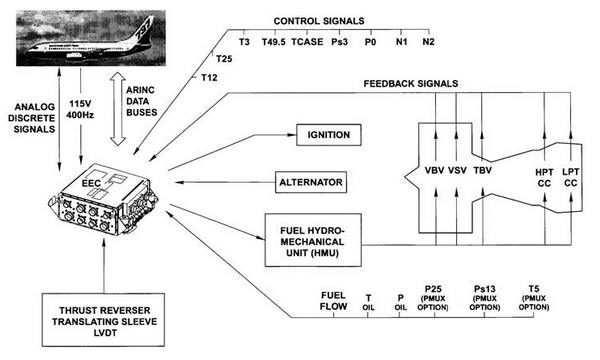

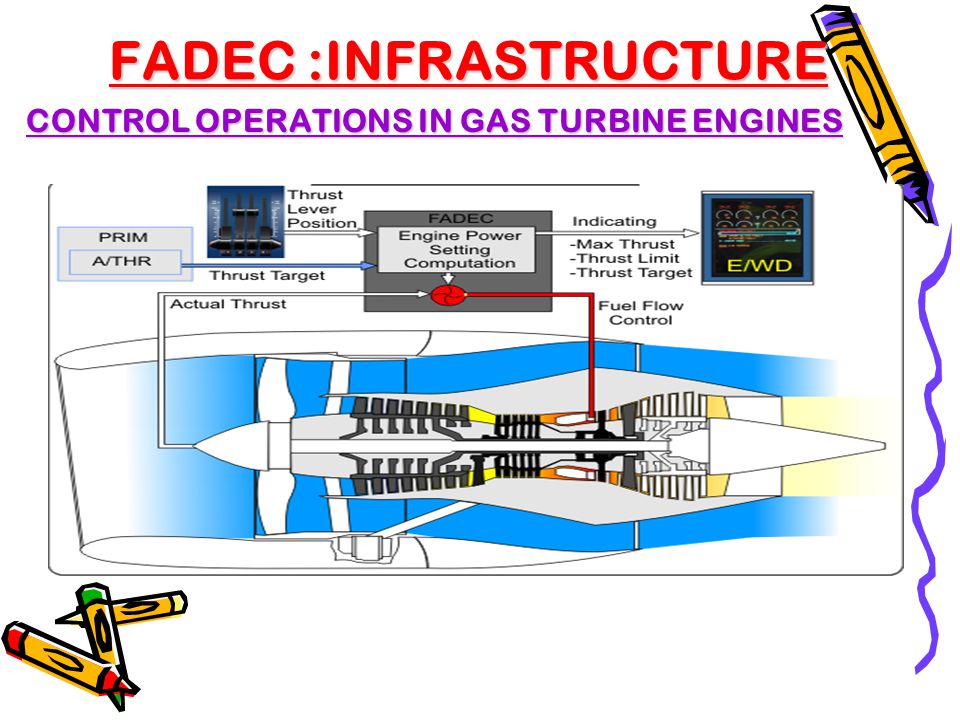

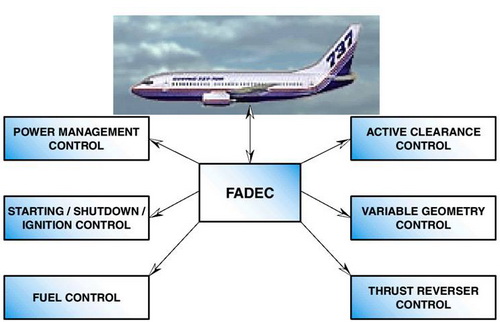

Когда в 1980-х годах производители самолетов начали устанавливать в кабинах авиалайнеров всего два кресла вместо трех, это было чем-то вроде мини-революции. С тех пор самолетами обычно управляли только пилот и второй пилот. Бортинженер, третий член экипажа, в обязанности которого входило следить за приборами, стал лишним. Сейчас эту работу выполняют цифровые технологии. Возьмем, к примеру, авиационные двигатели: датчики собирают любой объем информации, такой как плотность воздуха и давление в двигателе, в некоторых случаях чаще, чем раз в секунду. На основе этих данных цифровая система управления, такая как Full Authority Digital Engine Control (FADEC), отслеживает и регулирует такие переменные, как, например, подача топлива, скорость и реверсоры тяги, поэтому силовая установка всегда работает с оптимальной эффективностью и минимальной потребление топлива. Система также позволяет контролировать работу двигателей с земли. Техники могут, например, определить, какие компоненты вскоре нужно будет заменить или отремонтировать.

Система также позволяет контролировать работу двигателей с земли. Техники могут, например, определить, какие компоненты вскоре нужно будет заменить или отремонтировать.

КАК HIREX ENGINEERING ПРОВОДИТ СВОИ ИСПЫТАНИЯ

В процессе выбора компоненты FADEC должны пройти строгие испытания в лабораториях HRX. и влажность в барокамере. Таким образом, HRX проверяет, насколько эффективно защитный кожух защищает технологию, чтобы она могла надежно работать в экстремальных условиях.

СТАРЕНИЕ ТЕСТ : Срок службы моделирует приложение в реальном времени, так сказать, в быстром движении, чтобы ускорить старение компонентов. Это подтверждает, насколько они могут быть уверены в непрерывной работе. ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ: При поочередном воздействии на компоненты очень высоких и очень низких температур становится очевидным, в какой степени компоненты способны выдерживать механические нагрузки.

Компоненты электронной памяти должны выдерживать температуру от –55° до +125°C.

Затем они просто обновляются на следующей остановке, экономя время и деньги. «FADEC является неотъемлемой частью концепции больших данных в авиационной отрасли», — объясняет Янник Солер, менеджер по качеству в HIREX ENGINEERING (HRX), дочерней компании ALTER TECHNOLOGY TÜV NORD, расположенной в Тулузе.

Пластмассовые компоненты подвергаются воздействию тепла и влаги в тесте HAST.

Hirex уже более десяти лет работает на производителя FADEC Sagem. Принадлежит группе Safran, производящей, среди прочего, авиационные двигатели. «Мы выбираем подходящие компоненты для производства FADEC — от скромных пластиковых деталей до сложных модулей памяти», — объясняет Фредерик Тилхак, руководитель испытательной лаборатории HRX. Однако обычно эти компоненты не предназначены для использования в самолетах. FADEC устанавливается на двигатель и должен надежно работать даже при экстремальных температурах, в условиях влажности или вибрации, а также в соленом воздухе. «Компоненты должны выдерживать, например, температуру от –55° до +125° C, в некоторых случаях до 175° C. С помощью всесторонних испытаний и анализов мы имитируем реальные условия эксплуатации и удостоверяемся, что компоненты соответствуют всем требованиям. наших клиентов», — говорит инженер-микроэлектронщик.

«Компоненты должны выдерживать, например, температуру от –55° до +125° C, в некоторых случаях до 175° C. С помощью всесторонних испытаний и анализов мы имитируем реальные условия эксплуатации и удостоверяемся, что компоненты соответствуют всем требованиям. наших клиентов», — говорит инженер-микроэлектронщик.

Анализ материалов компонентов с использованием электронного микроскопа и рентгеновской технологии.

ОБНАРУЖЕНИЕ ПОДДЕЛОК

45 сотрудников HRX тестируют более 200 000 деталей в год для дюжины клиентов в авиационной промышленности. HRX также внимательно следит за тем, чтобы использовались только оригинальные детали. «Проекты в авиастроении часто выполняются на 30 лет и дольше. Вот почему компоненты иногда приходится покупать у посредников. Мы заботимся о том, чтобы наши клиенты не получали устаревшие или контрафактные детали на протяжении всего жизненного цикла производства», — говорит Солер.

Интегральная схема на испытательном стенде.

НОВЫЕ ДВИГАТЕЛИ, НОВОЕ ИСПЫТАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Hirex Engineering также участвует в разработке и производстве двигателей LEAP последнего поколения Группы Safran. Он потребляет на 15% меньше топлива, чем его предшественник, работает намного тише и экологичнее, благодаря ему такие самолеты, как Airbus A320neo и Boeing 737 MAX, поднимаются в воздух. «Поскольку все больше и больше функций в самолете переходят на электронное управление, генерируемые потоки данных растут», — объясняет Тилхак. «Поэтому мощность бортовых компьютеров увеличивается. Устройствам и носителям приходится справляться со все более сложными задачами и работать быстрее. Чтобы мы могли оценивать новые типы компонентов, мы постоянно обновляем наши испытательные стенды и наши ноу-хау».

Иногда, однако, даже цифровая технология и тщательный подбор компонентов не могут полностью исключить возможность возникновения неисправностей. В 2015 году, например, пришлось приостановить полеты различных авиалайнеров по всему миру. Причина: компонент, который преобразовывал гидравлическое давление в электрическую величину, вышел из строя в холодных условиях. Компания HRX смогла помочь и здесь: «Мы провели специальное испытание при температуре –65°C и обнаружили неисправность в детали», — сообщает менеджер по качеству Солер. Таким образом, HRX помогает оптимизировать работу цифрового третьего человека в самолете.

Причина: компонент, который преобразовывал гидравлическое давление в электрическую величину, вышел из строя в холодных условиях. Компания HRX смогла помочь и здесь: «Мы провели специальное испытание при температуре –65°C и обнаружили неисправность в детали», — сообщает менеджер по качеству Солер. Таким образом, HRX помогает оптимизировать работу цифрового третьего человека в самолете.

- Автор

- Последние сообщения

Media ATN

Последние сообщения Media ATN (см. все)

Tagged as:hirex engineering Радиографический контроль Температура и влажность

GE Catalyst: Đột phá mới cho thị trường động cơ tuabin cánh quạt

Hơn 100 năm trước, khi Sanford Moss được mấng cấngấngấng thiết kế tuabin khí mới, ong hy vọng thiet bị này sẽ thay đổi thế giới. Và nó thực sự đã лам được điều đó, chỉ là khác so với cách mà ông Hình dung ban đầu.

Tuabin khí của Moss sử dụng nhiều nhiên liệu nhưng tạo ra quá it điện nên ong đã tạm gác lại dự án này. Ян Нам 1917, Эй Бан Цу Ван Ханг Кхонг Куок Гия (Тьен Тхан Куок НАСА) yêu Cầu Онг Тиоп Ток Нгиен Ку. Lúc đó, Thế Chiến I — cuộc xung đột quân sự lớn đầu tiên sử dụng may Bay đang diễn ra dữ dội và chính phủ Mỹ họphi cốn GE ạt động tốt hơn khi bay trong không khí loãng ở độ cao lớn. Kỹ sư Moss của GE đã phủi bụi tấm bằng sáng chế của mình và tạo ra một tuabin hướng tâm có khả năng nén khong khí đi cƑi vàong ạo ra luồng khí gieng như dưới mặt đất. Thiet bị này được gọi la турбокомпрессор (bộ siêu tăng áp), giúp máy Bay phục hồi lực đẩy đồng thờg thờghi danh Moss vào Đại Quọi sợng vợnh Danh gia Hoa Kỳ cũng Như mở đường cho GE gia nhập thị trường hàng khong. «Về cơ bản, ong ấy gần như đã nang một sân Bay từ dưới mặt đất lên đến độ cao hơn 4.000 m so với bi mớn bớn bỰớn êu tăng áp» — Пол Коркери, Тонг Джам Док Фо Трач Донг Ц Туабин Кан Кут tại GE Aviation cho biet.

Ян Нам 1917, Эй Бан Цу Ван Ханг Кхонг Куок Гия (Тьен Тхан Куок НАСА) yêu Cầu Онг Тиоп Ток Нгиен Ку. Lúc đó, Thế Chiến I — cuộc xung đột quân sự lớn đầu tiên sử dụng may Bay đang diễn ra dữ dội và chính phủ Mỹ họphi cốn GE ạt động tốt hơn khi bay trong không khí loãng ở độ cao lớn. Kỹ sư Moss của GE đã phủi bụi tấm bằng sáng chế của mình và tạo ra một tuabin hướng tâm có khả năng nén khong khí đi cƑi vàong ạo ra luồng khí gieng như dưới mặt đất. Thiet bị này được gọi la турбокомпрессор (bộ siêu tăng áp), giúp máy Bay phục hồi lực đẩy đồng thờg thờghi danh Moss vào Đại Quọi sợng vợnh Danh gia Hoa Kỳ cũng Như mở đường cho GE gia nhập thị trường hàng khong. «Về cơ bản, ong ấy gần như đã nang một sân Bay từ dưới mặt đất lên đến độ cao hơn 4.000 m so với bi mớn bớn bỰớn êu tăng áp» — Пол Коркери, Тонг Джам Док Фо Трач Донг Ц Туабин Кан Кут tại GE Aviation cho biet.

Giờ đây, Corkery cung đang nối tiếp bước chân của Moss. 15 năm đầu tiên trong hơn ba thap kỷ лам việc tại GE, Corkery tập trung vào nghien cứu tuabin khí. Còn hiện nay, ông đang điều hành nhóm 400 kỹ sư hàng không trong một dự án phát triển đng cơ tuabin cánh quạt mới có tđt mêthn Catalyst — ầu tiên trên thị trường này trong 50 năm qua. Họ олово rằng động cơ nay sẽ nâng ngành повесить không lên một tầm cao mới.

Còn hiện nay, ông đang điều hành nhóm 400 kỹ sư hàng không trong một dự án phát triển đng cơ tuabin cánh quạt mới có tđt mêthn Catalyst — ầu tiên trên thị trường này trong 50 năm qua. Họ олово rằng động cơ nay sẽ nâng ngành повесить không lên một tầm cao mới.

Bước đột phá cho động cơ tuabin cánh quạt

Catalyst kế thừa công nghệ và bi quyết từ cac động cơ phản lực thương mại cỡ lớn của GE đồng thời được mtợc sung thổc sung sung inh năng mới như hệ thống điều khiển kỹ thuật số. Nó được kỳ vọng sẽ thay đổi hoàn toàn cách phi cong điều khiển động cơ tuabin cánh quạt, tiết kiem nhiên liu và giệm lượm lượm lượm lượm lượm lượm lượm lượm lượm ới 20% так với cac động cơ hiện có trên thị trường. Катализатор Кон Со Дунг Нхиен Лиу Ханг Кхонг Бон Вонг (SAF) Хай Нхиен Лиу Синх Хок Донг Тхи Цунг Ко Тх Бай вон Хань Мут Сонг Мукху Тхин ời lái và máy Bay điện lai mới. «Về mặt công nghệ, nó thực sự sẽ mở ra nhiều cơ hội mới cho cac công ty sản xuất máy Bay» — Corkery nói. «5 năm trước, khi bắt đầu phát triển động cơ này, chung tôi đã đưa ra rất nhiu quyết định và những quyến đđỿt đỿt chúng tôi chuẩn bị tốt cho tương lai».

«5 năm trước, khi bắt đầu phát triển động cơ này, chung tôi đã đưa ra rất nhiu quyết định và những quyến đđỿt đỿt chúng tôi chuẩn bị tốt cho tương lai».

Paul Corkery (trái) và Milan Slapak Mang một mo Hình động cơ GE Catalyst đến triển lãm hàng Khong tại Oshkosh thang 7 vừa qua. Ảnh: Alex Schroff/GE Reports.

Để đạt được những thành quả này, Corkery và cac đồng nghiep đã vận dụng nhong công nghệ tiên tiến chong thỰa tng ệm trên động cơ tuabin cánh quạt. Điển hình như thay đổi Hình dạng tuabin — tính năng vốn dĩ được GE và huyền thoại hàng khong Gerhard Neumann phát triển cho thanh độn cƣn cƒ phợn Neumann đã тим ра cách xoay cánh stato của động cơ khi Bay лам тай đổi áp suất бен trong tuabin và giup máy Bay đạt vận tốc siêu thanh. Khi ứng dụng vào dự án Catalyst, thiết kế nay cho phép kỹ sư tăng áp suất và nhiệt độ ben trong ng cơ, tiêu thệnhiuu, hảun liợn gia tăng lực đẩy và tốc độ khi đạt tầm cao. «Lực đẩy cao hơn cho phép công ty sản xuất máy Bay có thể thiết kế khoang hành khach rộng rãi, thoải mái hơn và tạo ra chiạn hên háy Bay Bay n» Кери Чо Бит. «Khong chỉ bay nhanh hơn, nó còn tiêu thụ it nhiên liệu đồng thời thải ra it khí CO2 hơn. Chung tôi biết cách lam điều đó vì đã thực hiện thành công trên những động cơ lớn khac».

«Khong chỉ bay nhanh hơn, nó còn tiêu thụ it nhiên liệu đồng thời thải ra it khí CO2 hơn. Chung tôi biết cách lam điều đó vì đã thực hiện thành công trên những động cơ lớn khac».

Năm ngoái, GE cam kết sẽ «trung hoà carbon» trong cac hoạt động công ty vào năm 2030. ng thời, trong Báo cáo Phát triển Bền vong thong 7 cong 2020 a qua, công ty còn đặt ra một mục tiêu cao hơn: năm 2050, GE sẽ «không phát thai» trong cả qua trình sử dụng nhung giải pháp của повесить. Trên lộ trình thực hiện điều đó, Khi nghiên cứu và phát triển động cơ Catalyst, GE cung phối hợp với nhiều ben — trong Man dó ván có Cleaning эстро trong khuôn khổ sáng kiến. Đay la chương trình nghiên cứu lớn nhất châu Âu về giảm phát thải trong ngành повесить кхонг.

Trước Catalyst, nhiều động cơ khac của GE cung được triển khai thành công tại nhiều quốc gia với mục tiêu giảmng phát thợi нг. Tại Việt Nam, những động cơ tiết kiệm nhiên liệu của GE Aviation như GEnx, GE90 hay LEAP của liên doanh CFM đã được cac hang hang vcàn ƛn thong thong thong sử dụng vì tính hiệu quả cao. Những công nghệ này đã được chứng minh giup giảm đến 40% mức tiêu thụ nhiên liệu và lượng khí thải CO2 9 cho ngành hàng 9.0 089]

Những công nghệ này đã được chứng minh giup giảm đến 40% mức tiêu thụ nhiên liệu và lượng khí thải CO2 9 cho ngành hàng 9.0 089]

Cuối tháng 7, GE đã mang một mô hình của động cơ Catalyst đến triển lãm hàng khng EAA tại Ошкош, Висконсин — một trong nhong lung sớn hong kiự ất thế giới. «Чунг Той Ко Мут Той Ошкош ви Джай ла Трунг Там Куа Нган Конг Нгхип Ханг Кхонг. Mọi người đều đến tham dự và chung tôi mang tới cong nghệ mới». Một động cơ Catalyst thật đã được lắp trên May Bay thử nghiệm Beechcraft King Air ở Berlin và đang chờ Bay chuyến đầu tiên.

Долг cơ GE Catalyst Дружелюбный от майского залива Beechcraft Denali của hang Textron. Ảnh: Текстрон.

Bên cạnh hiệu suất cao kế thừa từ nhung mẫu động cơ lớn tiền nhiệm, GE Catalyst còn sở hữu một bộ lộ nốo tinh vi n ADEC ( полное цифровое управление двигателем — tạm dịch: hệ thống điều khiển động cơ kỹ thuật số toàn quyền). FADEC giúp Phi Cong có thể điều Khiển cả động cơ và Cánh Quạt. Hệ thống lái này gồm hai máy tính dự phòng có khả năng thu thập dữ liu từ các cám biến tốc độ, cao độ, nhiệt vđộ Онг Кхи Конг Нхиу Юу Ту Хак, Джуп Пхи Конг Джу Кхиун Май Бэй Тео Кач Туи ưu nhất.

Hệ thống lái này gồm hai máy tính dự phòng có khả năng thu thập dữ liu từ các cám biến tốc độ, cao độ, nhiệt vđộ Онг Кхи Конг Нхиу Юу Ту Хак, Джуп Пхи Конг Джу Кхиун Май Бэй Тео Кач Туи ưu nhất.

Бунглай Куа Май Бэй Бичкрафт Денали. «Фи Конг Чо Кон Дийу Чон Мот Кон Гут Дуй Нхот Нхо Кхи Лай Май Бэй Пхан Люк Вой» — Corkery giải thích. Ảnh: Текстрон.

Hệ thống này đã được sử dụng rộng rãi trong cac loại máy Bay phản lực trong 10 năm qua nhưng chưa từng đượn thợc thợc Ай Бэй Кан Кут Тхонг Мой. Hệ thống FADEC của Catalyst sẽ Giup Phi Cong Có Nhiều Thời Gian Lái May Bay Hơn Thay Vì phai điều Chỉnh CAC Thong Số động Cơ. «Hệ thống FADEC biết tình trạng cụ thể của May Bay, sau đó sẽ tối ưu độ nghiêng cánh quạt và lưu lượng nhiên liệnhtru dựna đó» — Corkery giải thích. «Пхи Конг Кхонг Конг Пхи Ксем Бью Дай Той Туи ưu Хоа Хан Чын Бэй Рой Цай Дот Тонг Сон Чин Хак Банг Бан Кон Гат Ня. Tất cả sẽ được số hoá. Họ sẽ chỉ cần điều chỉnh một cần gạt duy nhất như khi lái máy bay phản lực vậy».

Нанг Нгань Ханг Кхонг Лен Мут Том Цао Муи

Тео Милан Слапак, Джам Дьяк Дийу Хань Куа GE Aviation CH Séc tại Прага — Трунг Там Нгиен Ку Дунг Цы Туабин Кан Кут Куа GE, Хой Бай Тхонг Фадек Цо Су Ца Мэн хан. «Nó không giống như việc có ai đó bi mật điều khiển thiết bị từ xa. Thay vào đó, chúng ta có thể sử dụng công nghệ tri tu nhân tạo AI ra lệnh cho FADEC, sau đó FADEC sẽ tự lái» — Slapak cho biết.

Textron Aviation là cong ty sản xuất máy Bay đầu tiên sử dụng động cơ Catalyst. Họ đã hợp tác với GE để phát triển một động cơ tuabin cánh quạt hiệu suất cao mới cho chuyên cơ Beechcraft Denali. Chiếc máy Bay một động cơ nay do kiến có vận tốc hành trình 285 hải lý/h (528 км/ч), tải trọng đầy bình nhiên liu (14900 фунтов9 кг) và tầm Bay 1600 морских миль (2963 км) khi chở 4 hành khach và một phi công. «Khi nhìn vào qua trình phát triển chiếc Beechcraft Denali cũng như động cơ GE Catalyst, ta sẽ thấy sự song hành» — Алекс Хант, cố vấn marketing mảng kỹ thuật cật cật cật. «Ге Джанг Гиуп Чон Той Дат Док Нхонг Ю Ку Дунг Кон Тхит Дюй Трю Кхунг Май Бэй Чо Мут Чиок Чуйен Ку Кьен Ку Киун

«Ге Джанг Гиуп Чон Той Дат Док Нхонг Ю Ку Дунг Кон Тхит Дюй Трю Кхунг Май Бэй Чо Мут Чиок Чуйен Ку Кьен Ку Киун

Khoang hành khach theo phong cách may bay phản lực của chiếc Denali la một minh hoạ tốt cho dự án hợp tác này. Cac kỹ sư của Textron chế tạo khoang hành khach từ nhôm nguyên khối để gia tăng độ bền và mở rộng kích thước кабина. Tương tự như trong cac mẫu may bay phản lực lớn hơn của hang, Textron Aviation thường sử dụng vật liu nguyên khối được gia cong cao tốốt trọng lượng, chi phí và tăng khong gian кабина. Луунг Кхи Дюок Хут Вао Донг Цонг Куа Мут Хой Тонг Дийу Ап Ку Тут Сот Дю Дюу Ап Чо Кхоанг каюта, Гиуп Хан Хач 9 ở đ.144m có thể hít thở dễ dàng như đang ở độ cao chỉ 1.829m so với mực nước bien. Đây la trải nghiệm chỉ có ở những dòng May Bay phản lực chở khach thế hệ mới nhất như chiếc Boeing 777X. «Hành khach sẽ cảm thấy rất dễ chịu. Họ kết thúc chuyến bay với cảm giác thư thái và sảng khoai» — Охота на чо бит.

“ Khi nhìn vào quá trình phát triển chiếc Beechcraft Denali cũng như động cơ GE Catalyst, ta sẽ thấy sằ song hành” — Алекс Хант, cốốn thựn vố маркетинг ật của Textron Chia Sẻ. Ảnh: Alex Schroff/GE Reports.

Ảnh: Alex Schroff/GE Reports.

Như nhiều công ty sản xuất máy bay và hang hang không ngai nay, Hunt kha hứng thú với hiệu suất và khả năng sử dụng nhiung bệung h liện нг của động cơ Catalyst. «Một trong những khoản đầu tư lớn nhất gần đây của Textron Aviation là nhiên liệu bền vững» — Hunt nói. «Toàn bộ máy bay của chúng tôi đều có thể sử dụng nhiên liệu SAF và chung tôi rất vui khi có thể tiếp tục điều đó đó vớới cđi chuyên cơ Beechcraft Denali. Nhiên liệu hàng không bền vững thực sự giup giảm phát thải carbon».

Ngoại trừ một số thử nghiệm trên băng tại Canada, Corkery và đồng nghiệp đã nghiên cứu và phát triển động cơ GE Catalyst gạnhoân nhƧn у ау. Các kỹ sư Italia của Avio Aero — một cong ty con thuộc GE Aviation — thiết kế động cơ và nhung chi tiết chính như hộp số, hệ thống FADEC và các tiốt Nhóm nghiên cứu tại Ba Lan và Đức chế tế tế máy nén khí và cac chi tiết khac còn CH Séc là nơi đặt trụ sở, tiến hanh thửà nghiet mở ặt nhà может lắp рэп. «Tuyển dụng nhanh 400 nhân sự phù hợp cho dự án không phải việc dễ dàng nên chung tôi đã đến nơi có nhiều htiền năng năng су.

Động cơ có thể điều áp khoang кабина, giúp hành khach ở độ cao 9.144m có thể hít thở dễ dàng như 1 ỿ ễ ễ ễ ễ ở ᑉ ộ ộ ộ ộ cao 9.144m 829 м, поэтому với mực nước bien. Ảnh: Текстрон.

GE Aviation cũng hợp tác với Đại học Kỹ phát cộng hoà Séc (CVUT) để phát triển một phương pháp bảo dưỡng dựn phtuc cong cong mới chong cánh quạt hiện đại như Catalyst. May Bay của CVUT sẽ thực hiện cac chuyến Bay thử nghiệm để tạo dữ liệu nghiên cứu. Chuyến Bay đầu tiên sẽ diễn ra tại Đức, sau đó phần lớn thử nghiệm sẽ được thực hiện tại Cộng hoà Séc. «Mỗi ộng cơ mới ược phat triển vào thời hiện ại ều cần các mô hình theo dõi và dự đoán hiệu suất tiên tiến nhất» — Slapak nói. «CVUT chọn chiếc King Air 350 la mẫu thử nghiem lý tưởng để cung cấp du liệu cho việc nghien cứu và phát triểun mô hình, đửng vong cing th привет май бэй của trường sẽ thực hiện chuyến Bay đầu tiên sử dụng động cơ Катализатор».

Kết luận lại, thiết kế tuabin của Sanford Moss thực sự đã thay đổi thế giới.