Содержание

Высоковольтный провод нулевого сопротивления

Высоковольтный провод нулевого сопротивления

Мощность искрового разряда влияет на КПД двигателя, его мощность, стабильность, надежный пуск, расход топлива, экологичность. Электрический ток, проходя через все составляющие системы зажигания, так и норовит куда-нибудь улизнуть. К падению мощности искры приводят: неплотные контакты, трещины, отсыревание, замасленность компонентов, один из которых — высоковольтный провод. Для уменьшения утечки применяют, в частности, силиконовую изоляцию. Однако, дело не только в утечке. Жила в принципе имеет сопротивление, снижающее мощность искры.

Что делать?

Величина сопротивления

Распределенное сопротивление высоковольтных проводов составляет несколько тысяч Ом.

Следует проверять сопротивление провода в диапазоне до 20 кОм. Судя по информации в сети, допускается сопротивление провода от 0 до 15 кОм. Не иметь сопротивления провод не может в принципе. Так называемое, нулевое сопротивление провода составляет порядка 0. 5 Ом. Конечно, оно ничтожно.

5 Ом. Конечно, оно ничтожно.

Зачем нужно, и от чего зависит сопротивление провода

Необходимость ощутимого сопротивления высоковольтных проводов возникла, когда на автомобилях стали применять радиоприемники. Распределенное сопротивление провода препятствует появлению помех при работе радиоприбора. Сопротивлением стали снабжать свечи зажигания и бегунки трамблера, а также наконечники свечей.

Однако, в штатных системах провода также применяются с распределенным сопротивлением.

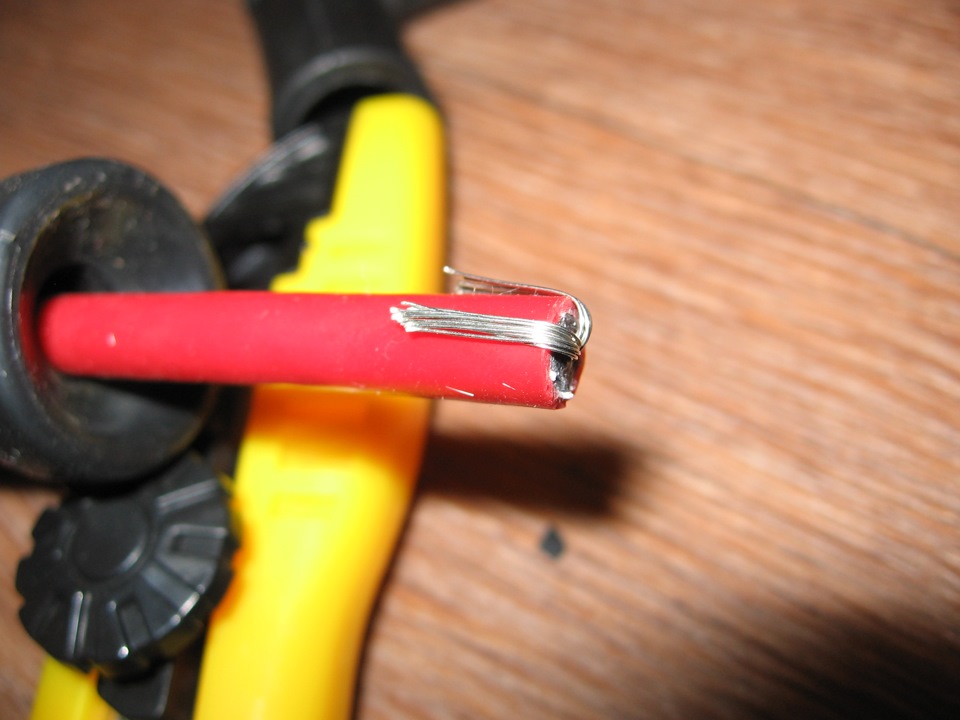

Сопротивление проводника зависит от его длины, диаметра и материала. Поэтому, для создания провода условно нулевого сопротивления используют медную жилу. Высоковольтный провод с медной жилой ломкий, и поэтому он заменяется проводом с проводником из множества тонких медных нитей.

За и против

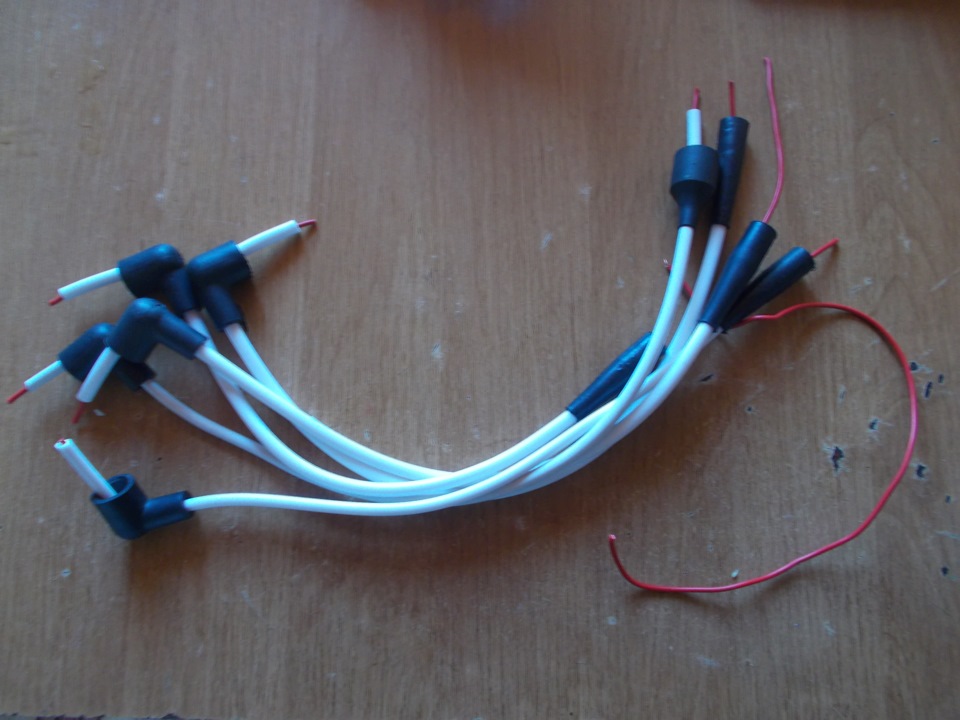

Увлеченные идеей сохранения мощности искры, энтузиасты небезуспешно изготавливают высоковольтные провода своими руками. Тем более это несет экономию средств. Для изготовления применяют специальный провод, а наконечники и колпачки можно использовать от старых проводников. Важно все операции провести качественно, обеспечить надежный контакт, прочность соединения, глубину установки провода в колпачке. Качество самоделки не должно уступать заводскому.

Важно все операции провести качественно, обеспечить надежный контакт, прочность соединения, глубину установки провода в колпачке. Качество самоделки не должно уступать заводскому.

Сторонники применения таких проводов отмечают улучшение пусковых качеств, динамики разгона, отсутствии провалов, экономию топлива.

Основной довод консерваторов — наличие радиопомех при использовании радиоприемника.

Также помехи могут влиять и на компоненты микропроцессорной системы управления зажиганием и топливоподачей. Например, на щитке приборов может загореться «check engine», а расшифровка подскажет сбой показаний датчика положения коленчатого вала. Однако, и при штатном режиме помеха все равно существует. Она не прослушивается на FM диапазоне, но слышна в других режимах.

Возможен ли компромисс

Некий компромисс находится. Высоковольтный провод зажигания применяется совместно со свечой, в которую вставлен помехоподавляющий резистор. По результатам некоторых исследований уровень помехи снижается, «check engine» не загорается, сбои в работе двигателя отсутствуют. Радиопомеха не слышна в FM диапазоне, но так же как и с обычным проводом ощущается на других волнах.

Радиопомеха не слышна в FM диапазоне, но так же как и с обычным проводом ощущается на других волнах.

Получается, при установке высоковольтных проводов нулевого сопротивления нужны свечи с сопротивление. Свечи, имеющие сопротивление маркируются латинской буквой R. Отечественные свечи с резистором обозначаются русской буквой «Р».

Обязательно посмотри это видео

Высоковольтные провода

Как выбрать комплект высоковольтного провода

Высоковольтные провода, использующиеся в автомобильных системах зажигания, постепенно вытесняются с рынка. Дело в том, что автоконцерны активно продвигают технологию зажигания без использования проводов, в которых катушка зажигания ставится прямо на свечу. Тем не менее, такие проводники показали себя хорошо: крайней устойчивые к внешним воздействиям, долговечные, простые в изготовлении. Значительное число автомобилей на дорогах оснащено именно такими проводами. Разберемся, как же их эксплуатировать и правильно выбирать.

Место проводов в системах автомобильного зажигания

Сегодня высоковольтный провод используется вместе с трамблером или электронным блоком управления. Первый вариант часто называют просто механическим, а второй – системой статического энергораспределения. Вот как это работает:

- Система с трамблером. При помощи катушки зажигания энергия от 12-вольтного аккумулятора преобразуется в несколько тысяч вольт, которые распределяются при помощи механического распределителя. Здесь всегда имеется один провод от катушки к трамблеру и то количество проводов, которое соответствует числу свечей зажигания;

- Система с ЭБУ. Доработанная система оснащается свечами, на каждой из которых имеется катушка. Количество проводов диктуется тем, на какое количество катушек будет подаваться напряжение с блока управления. Отметим лишь, что катушка может обеспечить работу одной свечи или сразу двух, как это бывает в двухискровых системах DIS.

Неизменен лишь один факт: высоковольтный провод должен подать напряжение от катушки к свече. В соответствии с этим выбираются провода с заданными характеристиками. Попробуем разъяснить.

В соответствии с этим выбираются провода с заданными характеристиками. Попробуем разъяснить.

Технические характеристики проводников

При изготовлении провода больше всего внимания уделяется сердечнику и изоляции. В качестве сердечника может использоваться медь, специальная графитовая нить, нить из льна или стекловолокна. Хорошо себя показывают проводники из неметаллов, так как им не требуются дополнительные резисторы.

Изоляция практически всегда многослойная. Внешний защитный слой делает весь провод устойчивым к механическим и химическим воздействия, середина провода выполнена из диэлектрика, а оплетка токопроводящей жилы намеренно делается достаточно жесткой. В итоге мы получаем крайней прочный и не слишком гибкий провод. Он не боится температуры, воздействия автомобильной химии, пыли и влаги. По стандарту, изоляция должна справляться с напряжением 40 000 V.

Подробнее о проводах нулевого сопротивления

На стареньких автомобилях часто можно встретить высоковольтные медные провода нулевого сопротивления. У них есть целый ряд недостатков:

У них есть целый ряд недостатков:

- Электромагнитные помехи. Мы уже рассказывали о том, что современные свечи зажигания могут требовать до 35 000 V. При работе системы наблюдается так называемый скин-эффект и распределение энергии в пространстве вокруг проводника. Конечно, потери энергии не слишком велики, однако их достаточно, чтобы то же радио начало работать с помехами. Проблема частично решается установкой дополнительных резисторов для подавления помех;

- Воздействие на изоляцию. К несчастью, в проводе нулевого сопротивления слишком сильно падает качество изоляции по мере его эксплуатации. На это нельзя закрывать глаза по ряду причин, одной из которых является ухудшение работы свечи зажигания. Как результат: грязный выхлоп, падение мощности вследствие неполного сгорания топливной смеси.

Впрочем, эти недостатки не всегда проявляют себя в полной мере. Попросту приходящие на замену «нулевикам» провода с нейлоновыми или хлопковыми нитями, имеющими сажевую пропитку, оказываются ощутимо лучше. Самые современные провода внутри имеют стекловолокно, на которое напылен графит.

Самые современные провода внутри имеют стекловолокно, на которое напылен графит.

Достоинства и недостатки каждого вида

Теперь попробуем резюмировать информацию о каждом из видов проводов:

- Медные. Могут иметь дополнительное внутреннее сопротивление, а могут создаваться и без него. Если их внутреннее сопротивление равно нулю, т.е. внутри обычный сердечник из медной проволоки, требуется установка добавочных сопротивлений;

- С распределенным сопротивлением. Состоят из нескольких слоев. Сами по себе сложны в изготовлении, однако в них доработана изоляция (имеется сложный внутренний и внешний слой) и сердечник. В европейских проводах распределенное сопротивление равно 9-25 кОм/м. Как результат, радиотелепомехи не создаются вовсе. Поставили провод – поехали;

- С индуктивным реактивным сопротивлением. Весьма интересное решение. В проводе возникает так называемое пульсирующее магнитное поле. Катушка зажигания при работе накапливает энергию, после чего отдает ее.

За счет этого индуктивное напряжение в кабеле может повышаться. В таких проводах сопротивление является переменной величиной, которая зависит от той частоты, с которой работает двигатель. Самое современное решение, но, увы, дорогостоящее.

За счет этого индуктивное напряжение в кабеле может повышаться. В таких проводах сопротивление является переменной величиной, которая зависит от той частоты, с которой работает двигатель. Самое современное решение, но, увы, дорогостоящее.

Наиболее простые медные провода используются до сих только потому, что их изготовление, равно как дополнительных помехоподавляющих резисторов, не требует больших денежных затрат. По этой причине в мастерских вам запросто могут сделать высоковольтный провод, имея клеммы и бухту обычного китайского провода с голубой силиконовой оболочкой.

Подробнее о клеммах высоковольтных проводов

Клемма нужна для качественного и долговечного контакта. Поскольку место соединения провода с потребляющим энергию устройством можно назвать слабым, его укрывают специальным колпачком. Как результат, система будет надежно работать даже в агрессивной среде. Автомобильные клеммы обычно защищаются колпачками из силикона. Этот материал не боится ни воды, ни пыли, ни автохимии.

Различают следующие разъемы под автомобильные свечи зажигания: SCREW/VRUT, M4, SAE, DIN, D4. Как правило, в современных автомобилях клеммы съемные, так что там имеется SAE-разъем под защелку и M4 под резьбу.

Разбираемся со временем замены проводов

Учтите, что регламента по замене ВВ проводов нет. Ориентироваться нужно по ходу дела. Учитывать нужно многое:

- Двигатель начал «троить», работать с рывками, повысился расход топлива. Вероятнее всего, произошел разрыв провода. Двигатель на высоких оборотов замирает, так как уменьшился электромагнитный импульс в системе зажигания и искра или слабая, или ее нет вовсе;

- Провод начал искрить, светиться. Вы сможете пронаблюдать за этим явлением, если заглянете под капот работающего автомобиля. Проблема в изоляции или контактах. Такой провод идет только под замену;

- Осмотр показал наличие внешних повреждений. Проще всего просто заменить провод на новый.

Как правило, высоковольтные провода выходят из строя без чьего-либо вмешательство, хотя иногда их «убивает» мастер, который неаккуратно снимает свечу зажигания. Точно определить их неисправность можно наблюдая за работой двигателя на холостом ходу, а также при помощи тестера. Если он показывает обрыв цепи (сопротивление равно бесконечности), провод нужно будет менять.

Точно определить их неисправность можно наблюдая за работой двигателя на холостом ходу, а также при помощи тестера. Если он показывает обрыв цепи (сопротивление равно бесконечности), провод нужно будет менять.

Отметим также, что незнающие люди путают неисправности проводки с таковыми у свечи. Да, высоковольтный провод определяют работу свечи зажигания. Однако без «эксперимента» не получится определить сломавшуюся деталь. Поскольку проверка свечей зажигания дело весьма хлопотное, целесообразнее снять провод и проверить его мультиметром, выставив предел измерения 20 000 Ом.

Правильная установка

Если ВВ провода устанавливаются правильно, дальнейший вмешательств в свою работу они не требуют. Конечно, имеет смысл проверят чистоту подкапотного пространства. А вот при установке нужно следить вот за чем:

- Качество закрепления контактов должно быть высоким;

- Защитные силиконовые колпачки должны закрывать клеммы;

- Не должно наблюдаться ни натяжения, ни провисания проводов.

Советуем все же поддерживать «товарный вид» проводов. Очищайте их пыли и автомобильной химии при помощи влажной тряпки и моющих средств. Не стоит прилагать силу, если при попытках заменить провод клемму припекло и она не отсоединяется.

Разбираемся с выбором

Вы уже наверняка догадались, что комплект высоковольтного провода включает в себя сам проводник определенной длины и оснащенный определенной клеммой с дополнительной защитой. Так что выбирать придется ориентируясь или на VIN-код транспортного средства, или на инструкцию к автомобилю, или на его технические параметры. Новые провода должны иметь ту же длину и тот же тип разъема, что и старые.

Дабы не повышать износ старых проводов, стоит менять сразу все. Так вы уменьшите риск выхода из строя одной из свечей зажигания. Если у вас новый автомобиль, придется брать самые дорогие и современные провода. Дело в том, что свечи зажигания в новых моделях транспорта потребляют до 35 000 V, а значит, имеют высокие требования к качеству изоляции проводников. Обычно под капотом иномарок находятся провода с распределенным сопротивлением с силиконовой изоляцией.

Обычно под капотом иномарок находятся провода с распределенным сопротивлением с силиконовой изоляцией.

Практические рекомендации

Дабы купить лучшую проводку, вам не стоит забывать о некоторых вещах. В процессе выбора вам всегда стоит ориентироваться даже не на рекомендации автопроизводителя, а на рекомендации производителя двигателя. Уместно будет также:

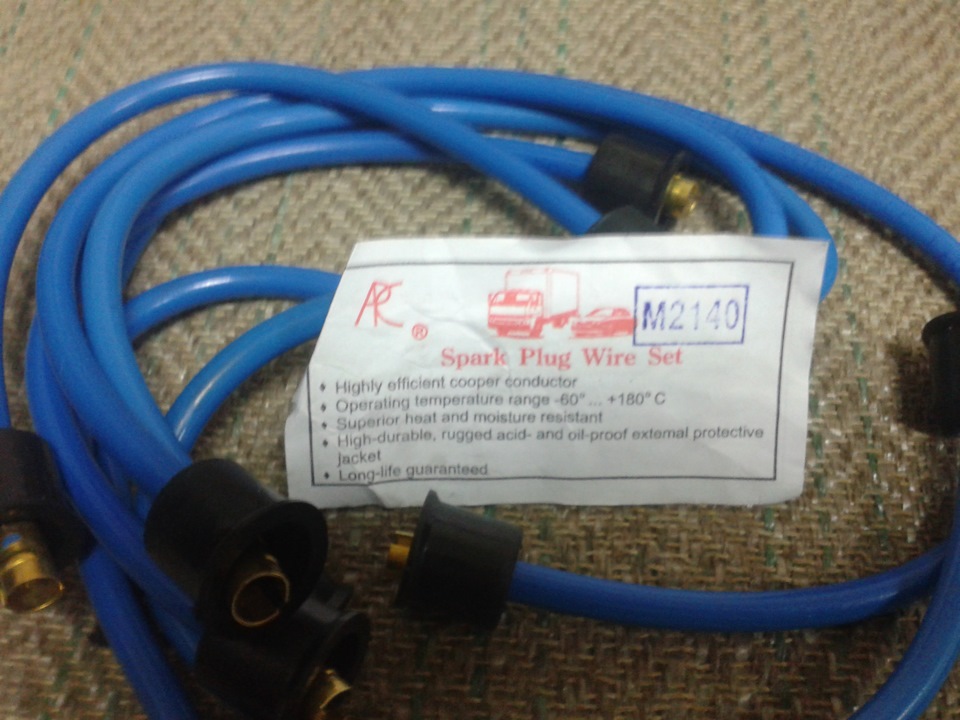

- Изучить упаковку. На ней изложена очень важная информация: данные завода-производителя, модели двигателей и автомобилей. Также не отдельной наклейке указано соответствие продукта стандарту ISO 3808, если это провод с зарубежного завода, или ГОСТ 28827-90, если с отечественного. Указанный диапазон рабочих температур: от -40°C до 200°C;

- Проверить, ни подделка ли перед вами. Изготовление поддельного провода не слишком выгодно, чего не скажешь о колпачках и клеммах. Если и то, и другое качества отвратительного, передача разряда может ухудшиться в полтора раза.

Хоть подробно вам о некоторых элементах провода может рассказать только мастер, дабы не купить подделку стоит получить общее впечатление о товаре: клеммы не должны быть перекошенными, иметь следы ржавчины, а колпачки не должны вам показаться «дубовыми» на ощупь;

Хоть подробно вам о некоторых элементах провода может рассказать только мастер, дабы не купить подделку стоит получить общее впечатление о товаре: клеммы не должны быть перекошенными, иметь следы ржавчины, а колпачки не должны вам показаться «дубовыми» на ощупь; - Проверить изоляцию. Указывают на длительное хранение и малую пригодность изделия появившиеся на нем трещины и неоднородный цвет изоляции.

Если вы решили перейти к другому типу провода, вам придется замерить параметр сопротивления. Существует и другой, более грубый и крайней неточный метод: если автомагнитола после замены проводов стала работать с помехами, вы подобрали изделие с небольшим добавочным сопротивлением.

Экскурс по брендам

Советуем по VIN-коду вашего авто выбирать оригинальные OEM-провода, которые удовлетворяют всем параметрам.

Что до альтернативных запчастей, то с ним дела обстоят хорошо. Те производители, что поставляют качественные свечи зажигания, также поставляют отличный высоковольтный провод. Можно отметить Magneti Marelli из Италии, а также немецкую фирму Beru и французскую Valeo.

Можно отметить Magneti Marelli из Италии, а также немецкую фирму Beru и французскую Valeo.

Наибольшей популярностью среди автомобилистов пользуется немецкий Bosch, чешский Tesla и небезызвестный японский NGK. Из бюджетных решений выбираем продукцию датской фирмы JP Group и чешской Profit.

Вывод

В случае с высоковольтными проводами, проблемы выбора как таковой нет. Во-первых, вы всегда можете купить оригинал или аналог. Во-вторых, чуть ли не в домашних условиях можно создать автомобильный провод согласно руководствам в интернете, причем еще и серьезно сэкономить. Однако мы не рекомендуем вам заниматься такими экспериментами, особенно если вашим транспортом является новая иномарка. Высоковольтный провод стоит не так дорого, чтобы экономить на нем и подвергать риску поломки другие узлы системы зажигания.

Кабели — E-Mobility Engineering

Производство кабелей для электромобилей сопряжено со сложностью, которую некоторые могут удивить. Рори Джексон знает подробности.

Рори Джексон знает подробности.

Особое внимание следует уделить моделированию внутренних характеристик электрических и гибридных транспортных средств, чтобы определить оптимальные конфигурации и маршруты, по которым должны проходить кабели

(любезно предоставлено Champlain Cable) Важность кабелей для передачи энергии и данных через электрические и гибридные автомобили в течение тысяч часов невозможно переоценить. Однако прежде чем выбирать и указывать требования к кабелю, необходимо сначала учесть механические нагрузки, с которыми они могут столкнуться, а также температурные требования, химические допуски, уровни электромагнитных помех и другие факторы.

В зависимости от транспортного средства, его рабочего профиля и характеристик рассматриваемого кабеля могут выполняться различные модели моделирования и методы испытаний. Они часто требуются для сертификации ключевых характеристик кабелей в соответствии со стандартами UL и NEC для зарядки, а также стандартами SAE и ISO для внутренних кабелей.

И хотя существует определенная универсальность с точки зрения качества медного материала или процессов намотки, существует множество различных материалов и подходов, которые можно использовать для изоляции и экранирования каждого проводника в зависимости от его применения.

Высоковольтная изоляция

Кабели, проложенные внутри транспортных средств, обычно можно разделить на две категории напряжения: низкое напряжение, от 0 до 60 В, и высокое напряжение, что обычно означает все, что выше 60 В (и обычно работает до 600, 800 или до 1500 В в секторе электромобилей).

Основной причиной этого различия является безопасность. Контакт человека с чем-либо с напряжением выше 60 В обычно считается смертельным (хотя смертоносность любого провода или кабеля может быть увеличена такими факторами, как здоровье человека, величина тока, проходящего через проводник, или если это соединение постоянного тока). вместо источника переменного тока).

Поэтому стандарты требуют, чтобы внешние оболочки высоковольтных кабелей были окрашены в узнаваемый оранжевый цвет, чтобы владелец транспортного средства, техники и спасатели могли легко идентифицировать эту опасность на месте аварии.

Чтобы защитить людей и окружающие компоненты от электроснабжения все более высокого напряжения, разработчик транспортного средства может выбрать более толстую изоляцию. Это может надежно обеспечить более высокие электрические характеристики, хотя это может увеличить материальные затраты и сделать кабель тяжелее и жестче, и, следовательно, его труднее прокладывать через транспортное средство.

Различные материалы обеспечивают разный уровень изоляции. Один из основных стандартов, по которому их можно различать, — это требуемый температурный режим.

Например, фторполимеры широко используются в промышленности для высоковольтных и высокотемпературных применений. К ним относятся ETFE (этилентетрафторэтилен) и FEP (фторированный этиленпропилен), оба из которых рассчитаны на температуру 155°C. PFA (перфторалкоксиалкан), другой фторполимер, рассчитан на температуру 180°C, хотя также было обнаружено, что он показывает нормальные характеристики при 250 С.

Куртки из силиконового каучука также популярны, и для электромобилей они обычно рассчитаны на температуру до 180 C, хотя их состав может быть разработан для работы при более высоких температурах. Каучуки EPDM (этилен-пропилен-диеновый мономер), используемые в кабелях для электромобилей и гибридных электромобилей, могут быть рассчитаны на работу при температурах от 100 до 150 °C и, возможно, выше в зависимости от области применения.

У разных поставщиков разные рецепты и подходы к изменению рабочих характеристик, таких как термостойкость их изоляционных полимеров. В основном это означает, что нужно начинать с основного полимера и добавлять такие ингредиенты, как антиоксиданты, для увеличения способности к тепловому старению.

Производитель кабелей может также добавить антиозонанты, например, для защиты материала от озона, что является общей проблемой в средах с высоким напряжением.

Однако необходимо учитывать ряд других спецификаций и эксплуатационных характеристик изоляции, многие из которых неразрывно связаны с используемым полимером и не могут быть существенно изменены независимо от изменения состава.

Возможно, наиболее важно то, что электрическое сопротивление данного материала обычно можно увеличить только за счет увеличения толщины (и эти факторы имеют тенденцию увеличиваться прямо пропорционально друг другу). Но если изоляция кабеля слишком толстая, он становится негибким и, следовательно, его трудно проложить через кузов автомобиля.

Разработчики электромобилей также должны учитывать, как данный материал работает в различных химических средах. Например, силиконы без проблем широко используются для высоковольтных кабелей в электрических и гибридных автомобилях. Они чрезвычайно гибкие, идеально работают при высоких температурах и устойчивы к воздействию широкого спектра химических веществ.

Однако они могут выйти из строя при контакте с сильными аккумуляторными кислотами. Если герметизация аккумуляторной батареи нарушена, это может привести к значительному повреждению близлежащих кабелей с силиконовой изоляцией.

Силиконы также могут быть механически менее прочными, чем некоторые другие изоляционные материалы. Это может вызвать проблемы, если они проложены между несколькими компонентами трансмиссии с острыми краями, которые в конечном итоге могут разорвать резину и повредить проводник внутри.

Это может вызвать проблемы, если они проложены между несколькими компонентами трансмиссии с острыми краями, которые в конечном итоге могут разорвать резину и повредить проводник внутри.

Производители все чаще опасаются использования силиконов (и аналогичных резиновых смесей) из-за опасений по поводу газовыделения. Вещества, выделяемые из резины во время дегазации, могут повредить другую электронику в автомобиле, конденсируясь на корпусах и просачиваясь в них, если они вызваны воздействием тепла на изолятор на основе силикона, например, при использовании термоусадочных трубок или ультразвуковой сварки.

Вероятность выделения газа и других химических или механических неисправностей можно уменьшить, если изолирующий материал (такой как силикон или другие) экструдируют и термически закрепляют в емкости для отверждения. Это гарантирует, что, в отличие от термопласта, вновь изготовленная термореактивная изоляция никогда больше не расплавится, что позволяет ей выдерживать различные условия и оставаться неповрежденной.

В качестве альтернативы, некоторые кабели в электромобилях имеют изоляцию из полимеров, в которых используется радиационное сшивание. В этом процессе ускоритель электронов создает поток электронов с достаточной энергией, чтобы удалить атомы водорода из молекулярных цепей термопласта.

Затронутые точки молекулярных цепей могут затем образовывать углеродные поперечные связи друг с другом, фиксируя многие молекулярные связи на месте и превращая термопласт в термореактивный.

Это делает облученные сшитые полимеры более диэлектрически и физически стабильными, наряду с другими преимуществами, такими как температурный диапазон от 150 до 225 C и более высокая стойкость к истиранию, чем у многих резиновых материалов.

Более высокая диэлектрическая стабильность облученных полимеров с поперечными связями и EPDM (по сравнению с термопластичными эластомерами) позволяет изготавливать кабели с более тонкими изоляционными стенками без риска прокола или повреждения материала высоким напряжением. Производители транспортных средств все чаще отдают предпочтение более тонким стенкам из-за их преимуществ, например, с точки зрения снижения веса, маршрутизации и обработки.

Производители транспортных средств все чаще отдают предпочтение более тонким стенкам из-за их преимуществ, например, с точки зрения снижения веса, маршрутизации и обработки.

Изоляционные материалы также должны проверяться на их номинальный срок службы. Чем дольше это значение при данной температуре, тем больше интервал между обслуживанием транспортного средства и возможной заменой кабелей.

Стандарт ISO 6722-1, например, определяет 3000 часов испытаний на тепловое старение при заданной температуре. Поскольку эта температура всегда будет экстремальной для окружающей среды автомобиля, квалифицированный материал должен прослужить десятки тысяч часов, прежде чем его придется заменить.

Хотя для транспортных средств, таких как автобусы и грузовые автомобили, может потребоваться больше часов, но производители кабелей могут предусмотреть и это.

Силиконовые каучуки широко используются в качестве изоляционного материала благодаря таким качествам, как их механическая гибкость и высокая термостойкость

(любезно предоставлено Elkem) побочные эффекты на окружающие системы. Электрические и гибридные транспортные средства, использующие мощные электродвигатели с системами широтно-импульсной модуляции (ШИМ), например, могут подвергаться особому риску из-за электромагнитного «шума», создаваемого высоковольтными кабелями, поскольку проводка может действовать как антенна и излучать этот шум по всей машине.

Электрические и гибридные транспортные средства, использующие мощные электродвигатели с системами широтно-импульсной модуляции (ШИМ), например, могут подвергаться особому риску из-за электромагнитного «шума», создаваемого высоковольтными кабелями, поскольку проводка может действовать как антенна и излучать этот шум по всей машине.

Эти электромагнитные помехи могут нарушить сигналы, управляющие бортовыми двигателями тяги и другими механическими системами. И по мере того, как транспортные средства становятся «умнее» — в их архитектуре устанавливается все больше и больше датчиков, компьютерных процессоров, радиочастотных систем и подключений, — потребность в экранировании становится критически важной для безопасности.

В результате кабели для электрических и гибридных транспортных средств могут варьироваться от относительно простых конструкций с одним изолятором до кабелей с более чем одним уровнем изоляции, со встроенной оплеткой или экраном для снижения электромагнитных излучений и защитной оболочкой.

Это значительно увеличивает сложность и толщину кабеля, но снижает его механическую гибкость, что вызывает дополнительные вопросы, касающиеся затрат, прокладки, упаковки и удобства использования в автомобиле.

Однако при работе с высоким напряжением в чувствительных зонах автомобиля не может быть случайных электромагнитных помех или образования электрических дуг, так как это может нарушить работу жизненно важных систем.

Защита от электромагнитных помех требуется не во всех частях автомобиля. Например, кабели, обеспечивающие стабильное питание постоянным током от аккумуляторов на ранней стадии силового агрегата, могут не нуждаться в экранировании.

Однако, как указано, электродвигатели, использующие ШИМ, генерируют много электромагнитных помех, поэтому для них требуются экранированные кабели. Это касается любого устройства с индуктивной обратной связью и переменной частотой.

Кроме того, если высоковольтные кабели расположены рядом с важными цепями безопасности для таких элементов, как датчики приближения, они должны быть экранированы, чтобы предотвратить искажение информации о безопасности. А автономное транспортное средство, использующее сигналы GNSS для обновления местоположения, также должно защищать свои спутниковые приемники и соответствующие кабели.

А автономное транспортное средство, использующее сигналы GNSS для обновления местоположения, также должно защищать свои спутниковые приемники и соответствующие кабели.

Тип защиты может варьироваться, например, с помощью оплетки. Это сделано из переплетения металлических нитей вокруг изоляционного слоя.

Как правило, оловянная медь используется в качестве материала для оплетки из-за ее коррозионной стойкости, хотя алюминий становится популярным благодаря его легкому весу по сравнению с другими металлами. Однако работать с алюминием может быть сложно и дорого, учитывая его склонность к свободному окислению на воздухе, что затрудняет формирование соединений с ним.

Вместо оплетки можно использовать слой металлической фольги (обычно алюминиевой), который обеспечивает 100% физическое покрытие для экранирования от электромагнитных помех по всей площади кабеля. Покрытие оплетки обычно составляет от 70% до 95% кабеля, чего может быть достаточно для кабелей, проходящих мимо второстепенной электроники, но некоторые стандарты все чаще требуют минимального покрытия 80% или даже 95% для сертификации целостности систем автомобиля.

Это означает, что оплетка с покрытием 95 % имеет меньшие зазоры и больше металлического материала, чем оплетки с покрытием 80 % и 70 %, что увеличивает размер и стоимость кабеля (и снижает гибкость) без обязательного повышения эффективности работы экранирования. . Поэтому интегратор транспортных средств должен тщательно проанализировать требования к защите (и сертификации) своих автомобильных систем, прежде чем определять оптимальную конфигурацию для своих нужд.

Другое ключевое различие между оплеткой и фольгой заключается в том, что они работают в разных диапазонах частот. Однако в зонах транспортного средства с широкополосными частотами или несколькими электронными системами, работающими в разных диапазонах частот, кабели могут быть изготовлены как с фольгой, так и со встроенной оплеткой, зажатой между слоями изоляции.

Это может быть особенно важно для частей транспортного средства, которые будут подвергаться регулярным повышенным скачкам тока, когда конструкторам транспортных средств необходимо обеспечить целостность подсистем с точки зрения способности транспортного средства работать без воздействия электромагнитных помех.

Экранирование автомобильных кабелей будет приобретать все большее значение, поскольку достижения в области датчиков и автономии подчеркивают необходимость защиты данных и связи от электромагнитных помех

(любезно предоставлено Acome)

Низковольтные кабели

Автомобильная электроника для таких систем, как радио , кондиционеры, датчики и т. д. все чаще разрабатываются как системы на 48 В, заменяющие традиционные архитектуры на 12 и 24 В. Хотя этот уровень мощности намного ниже, чем напряжение, связанное с батареями и тяговыми двигателями, он по-прежнему вызывает много беспокойства, поскольку требования к конструкции транспортного средства становятся все более строгими.

Например, система на 48 В требует гораздо большего внимания к коррозионной стойкости, устойчивости к дуге и безопасности, чем система на 12 В. Хотя 48 В можно считать «низким напряжением» по сравнению, например, с кабелями аккумуляторной батареи, подключение 48 В постоянного тока по-прежнему достаточно мощное, чтобы вызвать смертельные травмы.

В относительном выражении кабель 12–48 В может быть изготовлен с использованием менее дорогих материалов и конструкций, чем кабель высокого напряжения, без риска для безопасности, электромагнитных помех и т. д. Например, использование кабеля со смещением от центра нежелательно в высоковольтных установках, поскольку шум и тепловые излучения могут распределяться неравномерно, а на одну сторону изоляции оказывается большее электрическое давление, чем на другую. Однако в низковольтном кабеле это менее проблематично, и все же можно использовать кабель со смещением от центра.

В качестве альтернативы дефекты изоляции, такие как неравномерное распределение какого-либо ингредиента или частицы или механический дефект, вероятно, не перерастут в проблему в низковольтном кабеле. Однако в высоковольтном кабеле такие недостатки крайне нежелательны, учитывая большие риски.

Более низкие уровни электрического, теплового и электромагнитного излучения от кабелей 12–48 В также означают, что они могут использовать менее дорогостоящие изоляционные материалы, такие как ПВХ или другие термопласты, поскольку вероятность плавления и риски, связанные с воздействием на проводник, ниже. . Использование реактопластов значительно превысило бы требования к изоляции таких проводов и сделало бы эти в остальном тонкие провода бессмысленно толстыми и трудными для прокладки.

. Использование реактопластов значительно превысило бы требования к изоляции таких проводов и сделало бы эти в остальном тонкие провода бессмысленно толстыми и трудными для прокладки.

Для высокочастотных соединений, например, для передовых датчиков в приложениях безопасности, автономии или контроля производительности, используются все более тонкие кабели. Поскольку рабочие частоты превышают 1 МГц, автомобили разрабатываются для использования проводов тоньше 48–50 AWG (0,03160–0,02504 мм).

Такие диаметры крайне сложно надежно изготовить, поскольку они требуют высокоточного оборудования и контроля натяжения. Они также могут выдержать только граммы напряжения, прежде чем сломаться.

Отдельный провод, работающий на очень высоких рабочих частотах, также может быть подвержен потерям. Поверхностный эффект, при котором плотность переменного тока имеет тенденцию быть выше у поверхности проводника, вызывает увеличение сопротивления проводника с частотой, уменьшая эффективное поперечное сечение провода и вызывая эти потери.

Близость к другим проводникам, передающим питание переменного тока в том же направлении, также может «загромождать» ток, увеличивая сопротивление с частотой и вызывая дополнительные потери, которые могут нарушить работу системы в электромобиле.

Поэтому разработчики электромобилей и гибридных электромобилей могут выбрать для своих высокочастотных применений специально сплетенный литцендрат, который состоит из нескольких прядей эмалированных магнитных проводов, соединенных в пучки или скрученных вместе. По сравнению с обычным проводом для обмотки, литцендратный провод снижает рабочие температуры и потери за счет распределения тока между несколькими независимыми изолированными жилами. Он также обладает большей механической гибкостью, чем одиночная сплошная проволока того же диаметра.

Использование литцендрата в кабелях позволяет распределять ток по множеству независимо изолированных жил

(любезно предоставлено Rubadue Wire)

Зарядные кабели

Многожильный провод также полезен для зарядных устройств, учитывая, что он снижает потери на высоких частотах для переменного тока, а также при использовании постоянного тока. Спецификации для типов зарядных кабелей изложены в стандартах UL и NEC и допускают некоторые различия в выборе проводника и изоляции.

Спецификации для типов зарядных кабелей изложены в стандартах UL и NEC и допускают некоторые различия в выборе проводника и изоляции.

Например, зарядные кабели типа EV рассчитаны на напряжение 600 В и содержат два или более проводника 18 AWG (1,024 мм) или 240 мм2 с термореактивной изоляцией; они также могут включать один или несколько изолированных заземляющих проводников. 9Кабели типа 0006 EV также могут использоваться для гибридных кабелей передачи данных, связи или оптоволоконных кабелей любого размера AWG.

Кабели типа EVE и EVT аналогичны кабелям типа EV, за исключением того, что в первом вместо термореактивной изоляции используется термопластичный эластомер, а во втором используется ПВХ.

Для зарядных кабелей на 300 В стандарты NEC и UL предписывают использование кабелей типа EVJ, которые содержат от двух до шести 18–12 AWG (1,024–2,053 мм) проводников с термореактивной изоляцией, а также один или несколько изолированных заземляющих проводников. .

.

Типы EVJE и EVJT аналогичны EVJ, но используют изоляцию и кожух из термопластичного эластомера, а тип EVJT имеет изоляцию из ПВХ.

В стандартах также указывается номинальная толщина изоляции. Для типов ЭВ, ЭВЭ и ЭВТ толщина материала может составлять от 0,76 до 2,41 мм, при этом степень изоляции увеличивается с увеличением диаметра и объема проводников. Все типы на 300 В номинально имеют толщину стенок 0,76 мм.

Стандарты также предписывают, чтобы все эти зарядные кабели имели маслостойкую внешнюю оболочку, могли использоваться во влажной среде и, при необходимости, имели нейлоновую изоляцию, а также экранирование.

Помимо соблюдения стандартов, разработчики зарядных станций для автомобилей должны учитывать простоту использования при выборе кабеля. Если кабель зарядного устройства недостаточно гибкий, некоторым людям может быть сложно подключить его к своему автомобилю, что может привести к незначительному повреждению автомобиля или травме пользователя, а гибкость не предусмотрена стандартом.

Прежде чем кабели могут быть сертифицированы, они отправляются в UL для тестирования. При этом будут рассмотрены такие области, как устойчивость к раздавливанию (например, если транспортное средство наезжает на зарядный кабель) и другие формы механических характеристик, а также аспекты электрических характеристик и химической стойкости.

Контроль качества

Такие стандарты, как ISO 6722-1, определяют широкий спектр испытаний, которые автомобильные провода и кабели должны пройти для сертификации.

Испытание на искрообразование важно для обеспечения безотказной изоляции. Это осуществляется путем пропускания кабеля через завесу из металлических шариков, которые находятся под напряжением до определенного напряжения, как указано в стандартах (и они могут работать до 10 000 В или выше). Искрение произойдет, если где-то вдоль изоляции есть неисправность, которую затем можно найти и устранить перед отправкой.

Испытания по измерению диаметра выполняются с использованием двухосевых лазерных датчиков, чтобы убедиться, что кабель остается в пределах заданных физических размеров. В зависимости от провода или кабеля допустимые пределы их размеров могут достигать 0,05 мм.

В зависимости от провода или кабеля допустимые пределы их размеров могут достигать 0,05 мм.

Кроме того, изоляция должна пройти два основных испытания на истирание. Один из них исследует стойкость материала к контакту с песком и грязью и включает в себя использование куска наждачной бумаги в механизме с катушкой на катушке (или аналогичном) для трения о внешнюю стенку кабеля. Затем команда, проводящая испытание, записывает, сколько миллиметров или сантиметров требуется для протирания изоляции.

Другой тест проверяет изоляцию на царапание, что важно для прокладки кабелей через транспортные средства и оценки того, насколько хорошо материал может выдерживать принудительный и повторяющийся контакт с острыми или выступающими металлическими поверхностями.

В этом испытании на проводник подается небольшое напряжение из-за того, что кусок металла трется взад и вперед по изоляции, и когда провод замыкается, испытание прекращается, и регистрируются циклы или миллиметры, необходимые для пробоя стенки кабеля.

Аналогичные тесты могут быть проведены на защемление и раздавливание изоляции, чтобы учесть, как движение транспортного средства или авария могут повлиять на кабели.

Кабели должны быть надежно обжаты к разъемам; здесь важна легкость, с которой изоляционный материал может быть разрезан и зачищен. На самом базовом уровне компания должна проводить испытания на наличие воды и аккумуляторной кислоты как двух наиболее распространенных жидкостей, с которыми может соприкасаться кабель. Однако, как уже упоминалось, некоторые стандарты и ситуации требуют, чтобы кабели также были маслостойкими, несмотря на то, что для аккумуляторных электромобилей не обязательно требуется очень много масла.

Компании также могут захотеть проверить свои кабели на то, как они справляются с контактом со смазкой, бензином, трансмиссионной жидкостью и другими химическими веществами, чтобы понять риски того, что может произойти, когда электромобили и гибриды будут работать вместе с автомобилями со старыми, более традиционными трансмиссиями.

Разработчики электромобилей и гибридных электромобилей иногда также запрашивают дополнительные испытания на термостойкость, испытания изоляции на растяжение и испытания на прилипание (чтобы увидеть, насколько хорошо изоляция прилегает к проводнику) сверх того, что обычно требуют стандарты.

Испытания на термостойкость могут просто включать нагрев образца проволоки до температуры выше номинальной рабочей температуры в течение определенного периода времени (например, дня или недели). Затем проволоке дают остыть, и снова проводят тесты на электрические и физические свойства, чтобы увидеть, как тепловое старение повлияло на ее характеристики.

Испытания на прочность на растяжение могут включать снятие части изоляции с проводника и ее растяжение до разрыва. В зависимости от типа материала существуют определенные минимальные требования к прочности на разрыв и относительному удлинению.

Испытание на прилипание проверяет, какое усилие требуется для снятия изоляции с конца проводника.

Это может оказать существенное влияние на работу автоматизированного оборудования для резки и зачистки, а также на возможность качественного обжима соединителя.

Производители кабелей и проводов также могут получить выгоду от инвестиций в лучшее доступное оборудование для автоматизации.

Это позволит им поддерживать стабильный уровень качества в своих партиях кабелей, уменьшая количество проблем, которые могут быть обнаружены (и вызванные сбоями) во время тестирования, и позволит поставлять большое количество кабелей, изготовленных по индивидуальному заказу, для новых электромобилей и электромобилей. Проекты HEV в кратчайшие сроки.

Кроме того, сочетание автоматизированного производственного оборудования с ручными процессами сборки может иметь решающее значение для оптимизации качества и производительности кабеля.

Например, ручная укладка проводов позволяет создавать жгуты проводов в противоположном направлении, которые намного тоньше, легче и гибче, чем стандартные кабельные сборки машинной скрутки. Затем вокруг ткацких станков может быть экструдирована изоляция, а соединители обжаты на их концах с помощью машин, чтобы обеспечить постоянство от одной партии к другой.

Затем вокруг ткацких станков может быть экструдирована изоляция, а соединители обжаты на их концах с помощью машин, чтобы обеспечить постоянство от одной партии к другой.

В дополнение к испытаниям самих кабелей, производители транспортных средств получат пользу от анализа конструкций своих транспортных средств и моделирования теплового, электромагнитного и вибрационного воздействия, ожидаемого во время эксплуатации. Это может дать представление о том, где должны быть проложены кабели или какая изоляция или экранирование им требуются, чтобы избежать чрезмерных концентраций тепла или электромагнитных излучений в чувствительных частях автомобиля.

Это также может помочь избежать размещения кабеля в местах, которые могут превысить пределы его допусков на царапание или прокалывание металлических компонентов. И это может помочь показать, где лучше всего расположить зажимы и зажимы для удержания кабелей на месте или отдельно друг от друга.

Компании могут также смоделировать, где вода и другие жидкости будут течь в случае проникновения воды, протечки батареи или других подобных проблем, чтобы определить, где больше всего необходимы различные типы допусков жидкости для изоляционных материалов. Гибридным автомобилям, в частности, может потребоваться, чтобы некоторые кабели находились в постоянном контакте с маслом или топливом, в то время как другие в кузове автомобиля оставались сухими.

Гибридным автомобилям, в частности, может потребоваться, чтобы некоторые кабели находились в постоянном контакте с маслом или топливом, в то время как другие в кузове автомобиля оставались сухими.

Автоматизированное оборудование для обработки кабеля достигло такого уровня, что для выполнения многих производственных операций можно использовать всего одну машину

(любезно предоставлено Komax)

Заключение

По мере развития технологий электрических и гибридных транспортных средств стандарты и запросы, вероятно, будут развиваться, чтобы отражать новые требования безопасности и инновации, которые должны учитывать кабельные технологии. К счастью, существует широкий спектр материалов и подходов к проектированию и производству кабелей, и поставщики могут быстро адаптироваться к запросам конечных пользователей.

Задача, как и в случае с большинством проблем проектирования электромобилей и гибридных электромобилей, будет заключаться не в расширении пределов рабочих характеристик кабелей, а в обеспечении того, чтобы они сохраняли баланс электрических, тепловых, электромагнитных и других свойств в каждом транспортном средстве.

Благодарности

Автор хотел бы поблагодарить Фреда Келли из General Cable, Дэйва Декстера из Champlain Cable, Кайла Дженсена из Rubadue Wire, Винсента Чартрона из Elkem, Натали Ласко из Acome, Юрга Вебера из Komax и Дакса Уорда из St Cross Electronics за помощь в подготовке этой статьи.

Измерение высокого напряжения на гибридных транспортных средствах

Технология гибридных транспортных средств находится в зачаточном состоянии, но эта область быстро развивается. Каждый крупный производитель автомобилей и грузовиков разрабатывает гибриды, и гибридная технология является ступенькой к передовым компонентам электропривода, которые будут использоваться как в транспортных средствах на водородных топливных элементах, так и в чисто электрических транспортных средствах. Сложность и изощренность современных гибридов намного выше, чем у обычного автомобиля или грузовика.

Нигде это так не очевидно, как при сравнении гибридных и негибридных электрических цепей. В то время как электрическая система обычного автомобиля почти полностью управляется напряжением от двенадцати до четырнадцати вольт, современный гибридный автомобиль может создавать пять или более различных напряжений цепи в диапазоне от 12 до 650 вольт. Используются как переменный, так и постоянный токи, и переменное напряжение является обычным явлением.

В то время как электрическая система обычного автомобиля почти полностью управляется напряжением от двенадцати до четырнадцати вольт, современный гибридный автомобиль может создавать пять или более различных напряжений цепи в диапазоне от 12 до 650 вольт. Используются как переменный, так и постоянный токи, и переменное напряжение является обычным явлением.

Гибриды предназначены для сведения к минимуму необходимости непосредственного измерения действующих высоковольтных цепей. Однако бывают случаи, когда опытному специалисту по гибридным автомобилям нужно будет сделать именно это. Хотя статьи, подобные этой, могут только дополнять информацию об обслуживании OEM, существуют некоторые общие меры предосторожности, которые должен соблюдать профессиональный технический специалист при работе с высоковольтной цепью.

Для целей данной статьи высокое напряжение определяется как напряжение в цепи более 50 вольт. Хотя системы высокого напряжения (ВН) большинства гибридов обычно не нужно отключать при проведении планового технического обслуживания, системы ВН необходимо отключать перед отсоединением или удалением высоковольтных кабелей или компонентов. Например, отключение высоковольтных компонентов может быть полезно при диагностике замыкания на землю гибридного автомобиля. Такая работа требует использования миллиомметра или тестера изоляции, о чем будет рассказано в следующей статье.

Например, отключение высоковольтных компонентов может быть полезно при диагностике замыкания на землю гибридного автомобиля. Такая работа требует использования миллиомметра или тестера изоляции, о чем будет рассказано в следующей статье.

Потенциально опасные электрические токи могут создаваться или передаваться любым из четырех различных типов гибридных компонентов: (1) блок высоковольтной батареи , (2) конденсаторы внутри инверторно-выпрямительного узла автомобиля, (3 ) электродвигатель или двигатели, также известные как мотор-генераторы , и (4) высоковольтные кабели , обычно оранжевого цвета, которые соединяют эти основные элементы вместе.

Одним из наиболее распространенных измерений высоковольтной системы гибридного автомобиля является измерение напряжения, которое снимается после отключения системы для проверки правильности ее отключения. Давайте пройдемся по стандартным шагам, которые обычно требуются для того, чтобы установить, что система высокого напряжения гибрида была безопасно отключена.

Подготовка

Прямые измерения потенциально находящихся под напряжением высоковольтных сильноточных цепей требуют планирования и внимания. Хотя ожидается, что во время следующей процедуры напряжение будет незначительным или отсутствовать, если система была должным образом отключена и не имеет неисправностей, всегда предполагайте, что цепь находится под напряжением. Сообщите другим, что вы будете работать над высоковольтной схемой. Снимите все украшения, а также все металлические предметы, которые могут выпасть из любого кармана.

Поверните ключ зажигания автомобиля в положение OFF и извлеките ключ. Если автомобиль оснащен функцией «запуск без ключа», отключите ее и убедитесь, что брелок находится вне зоны действия автомобиля. Отсоедините обычную 12-вольтовую свинцово-кислотную аккумуляторную батарею автомобиля. Прежде чем продолжить, подождите указанное время — которое может достигать десяти минут, в зависимости от требований OEM — для разрядки высоковольтных конденсаторов системы.

Чтобы безопасно отключить или изолировать высоковольтные цепи гибрида, вам потребуется:

- понимание одобренных изготовителем транспортных средств процедур отключения высоковольтной системы для конкретного обслуживаемого автомобиля которые свободны от недостатков;

- цифровой мультиметр, рассчитанный как минимум на 1000 вольт, CAT III или CAT IV, и

- электрические провода, рассчитанные как минимум на 1000 вольт, CAT III или CAT IV, оснащенные по крайней мере одним изолированным крокодилом клип.

Автомобильные счетчики и провода Fluke 88 и 1587 рассчитаны на напряжение 1000 вольт, категории III и CAT IV. Перчатки, измеритель и провода должны иметь номинальное напряжение, превышающее максимальное напряжение, которое вы планируете измерять. Резиновые изолирующие перчатки должны проверяться перед каждым использованием в соответствии со спецификациями производителя перчаток и периодически проверяться. Большинство производителей перчаток также рекомендуют или требуют надевать кожаные протекторы поверх изолирующих перчаток для их защиты.

Поскольку все механизмы выключения гибридных автомобилей напрямую подключены к высоковольтным кабелям, необходимо надевать изолирующие перчатки при снятии сервисной вилки высокого напряжения гибридного автомобиля (Ford, Toyota, Lexus) или отключении защитного выключателя высокого напряжения (Honda).

Убедившись, что ключ зажигания автомобиля извлечен, функция запуска без ключа (при наличии) отключена, а аккумулятор 12 В отсоединен, вы обычно надеваете пару резиновых изолирующих перчаток, а затем отключаете систему высокого напряжения автомобиля, либо сняв сервисную вилку или перевод предохранительного выключателя в положение OFF в соответствии с рекомендациями производителя. Отсоединяя 12-вольтовую аккумуляторную батарею автомобиля, вы гарантируете, что правильно работающая система будет механически изолировать аккумуляторную батарею гибридного автомобиля до тех пор, пока 12-вольтовая аккумуляторная батарея не будет снова подключена.

Если транспортное средство было правильно заглушено и в его электрической системе нет неисправностей:

- его мотор-генераторы не будут производить ток, так как они не будут вращаться механически и не будут иметь доступа к внешние источники тока;

- не будет тока на его конденсаторах, которые были разряжены в течение заданного интервала времени;

- в высоковольтных кабелях автомобиля не будет тока, НО:

- Высоковольтная аккумуляторная батарея автомобиля БУДЕТ оставаться заряженной и, таким образом, является потенциальным источником тока, хотя и будет изолирована от остальной системы

показания напряжения с помощью соответствующего измерителя, чтобы убедиться, что все источники высокого напряжения изолированы или разряжены.

Снятие показаний

Если предположить, что высоковольтная система автомобиля правильно отключена, а вы надели изолирующие перчатки, можно снять показания напряжения. Прежде чем сделать это, включите измеритель, выберите «Vults DC» и убедитесь, что измеритель работает, измерив известный низковольтный источник тока, такой как 12-вольтовая аккумуляторная батарея автомобиля. Неисправные счетчики или провода могут давать ложные показания «нулевого напряжения»!

Поскольку высоковольтные цепи гибридного автомобиля изолированы от массы шасси, показания снимаются непосредственно с соединений высокого напряжения. Сервисная информация OEM предоставит инструкции о том, что и где измерять. Это показание обычно снимается с «нормально выключенных» реле безопасности высокого напряжения, которые связывают аккумуляторную батарею гибридного автомобиля с остальной частью системы. Однако, если для проведения работ по обслуживанию требуется оголение или отсоединение высоковольтных кабелей, вам необходимо убедиться в отсутствии напряжения, замерив показания между концами высоковольтного кабеля, а также между каждым концом высоковольтного кабеля и массой автомобиля.

Ветераны высоковольтных работ традиционно используют «правило одной руки» при работе на высоковольтной цепи. Это означает, что одновременно можно использовать только одну руку для работы с высоковольтной цепью. Целью этого правила является снижение риска поражения электрическим током, который может вызвать остановку сердца, из-за прохождения тока через техника. Такая дисциплина добавляет уровень безопасности к защите, уже обеспечиваемой резиновыми изолирующими перчатками.

Чтобы придерживаться «правила одной руки» при прямом измерении высоковольтной цепи, важно, чтобы у вас был хотя бы один электрический провод с изолированным зажимом типа «крокодил». Одной рукой подсоедините провод с зажимом типа «крокодил» к одному из выводов цепи, затем поместите другой провод в контакт с другим выводом, чтобы снять показания. Не более чем одна рука должна держать поводок или касаться земли транспортного средства в любой момент времени.

Не подвергайте обратному контакту высоковольтные разъемы, так как это может их повредить. Не используйте какие-либо аэрозоли, в том числе чистящие аэрозоли, вокруг высоковольтных цепей, так как это может привести к возбуждению воздуха, окружающего цепь, что сделает ее проводящей. Помните, что цепь на 600 вольт имеет гораздо большую способность создавать электрическую дугу, чем цепь на 12 вольт. Используйте изоленту, чтобы немедленно изолировать все оголенные клеммы высокого напряжения, которые были отсоединены.

Не используйте какие-либо аэрозоли, в том числе чистящие аэрозоли, вокруг высоковольтных цепей, так как это может привести к возбуждению воздуха, окружающего цепь, что сделает ее проводящей. Помните, что цепь на 600 вольт имеет гораздо большую способность создавать электрическую дугу, чем цепь на 12 вольт. Используйте изоленту, чтобы немедленно изолировать все оголенные клеммы высокого напряжения, которые были отсоединены.

Сборка

Любое высоковольтное соединение, закрепленное болтом или гайкой с резьбой, должно быть затянуто в соответствии со спецификацией производителя. Качество электрического соединения, а также его устойчивость к коррозии зависят от надлежащего крутящего момента.

Убедитесь, что вы не оставили деталь или инструмент в области, над которой работаете. Если в системе высокого напряжения автомобиля есть съемная сервисная заглушка, убедитесь, что она плотно и правильно установлена при повторной установке. Не подсоединяйте 12-вольтовую аккумуляторную батарею до тех пор, пока штепсельная вилка или переключатель высоковольтного оборудования автомобиля не будут возвращены в исходное положение, а все снятые крышки доступа не будут установлены на место.

После повторной сборки автомобиля и подключения его 12-вольтовой батареи запустите его и проверьте наличие кодов и/или состояние ГОТОВО. Некоторые гибридные системы будут устанавливать коды всякий раз, когда система была нарушена или отключена, поэтому коды, возможно, придется очистить, а затем проверить, не возвращаются ли они. При необходимости инициализируйте электрические системы, такие как электрические стеклоподъемники. Проведите тест-драйв автомобиля, чтобы убедиться в его нормальной работе. Наконец, проверьте свои изолирующие перчатки на наличие дефектов, прежде чем убрать их.

Что нужно помнить

Безопасное измерение высоковольтных сильноточных цепей требует дисциплины и осведомленности. Легких путей нет: необходимы правильные процедуры и оборудование. Помните, что после того, как автомобиль был выключен, отсоединение 12-вольтовой батареи является первым шагом в процедуре измерения высокого напряжения, а повторное подключение — последним шагом перед повторным включением автомобиля.

За счет этого индуктивное напряжение в кабеле может повышаться. В таких проводах сопротивление является переменной величиной, которая зависит от той частоты, с которой работает двигатель. Самое современное решение, но, увы, дорогостоящее.

За счет этого индуктивное напряжение в кабеле может повышаться. В таких проводах сопротивление является переменной величиной, которая зависит от той частоты, с которой работает двигатель. Самое современное решение, но, увы, дорогостоящее.

Хоть подробно вам о некоторых элементах провода может рассказать только мастер, дабы не купить подделку стоит получить общее впечатление о товаре: клеммы не должны быть перекошенными, иметь следы ржавчины, а колпачки не должны вам показаться «дубовыми» на ощупь;

Хоть подробно вам о некоторых элементах провода может рассказать только мастер, дабы не купить подделку стоит получить общее впечатление о товаре: клеммы не должны быть перекошенными, иметь следы ржавчины, а колпачки не должны вам показаться «дубовыми» на ощупь;