Содержание

Производство электрических двигателей

Электродвигатель — это чрезвычайно востребованный агрегат, применяемый в самых разных областях промышленности. Устройствами, отвечающими за преобразование энергии (электрической в механическую), комплектуется почти вся техника: от станков до холодильников. На рынке представлено множество установок данного типа, обладающих уникальными рабочими характеристиками.

Необходимое оборудование

Компании, отвечающие за выпуск электрических двигателей, закупают исключительно комплексные и автоматизированные технологические линии. В комплект оборудования, позволяющего производить рассматриваемые машины, входят:

- узлы для сборки и сварки статоров;

- станки для создания роторов;

- устройства, изолирующие статорные пазы;

- аппараты, наматывающие катушки;

- прессы, размещающие обмотки в пазах;

- конструкции для разжима катушек;

- агрегаты для бондажа обмоток;

- техника для пропитки и сушки катушек.

Проблема заключается в том, что все представленные устройства необходимо размещать в цехах, на малом удалении друг от друга. Заводские территории разрастаются до невероятных размеров, заставляя предпринимателей тратить деньги на покупку земли, оснащение локаций, диагностику приборов и, например, эксплуатационное обслуживание.

Проще говоря, производство электродвигателей — это отрасль, в рамках которой действуют исключительно крупные игроки. Небольшие организации могут заниматься только поставкой деталей или перепродажей чужих силовых машин, из-за отсутствия должных бюджетов.

Технологический процесс

Производство электродвигателей — это череда технологичных процессов, нуждающихся во всецелой оптимизации. Каждая операция носит поэтапный характер, а за работой следят не только рядовые мастера, но и эксперты из отдела контроля качества.

Сначала завод приобретает материалы и комплектующие, затем ответственные лица инспектируют детали по нормам ОТК, и только потом конструкции отправляются на временное хранение. Любой, даже самый маленький элемент, не соответствующий заявленным эксплуатационным характеристикам, станет причиной неработоспособности, казалось бы, только что собранного двигателя.

Любой, даже самый маленький элемент, не соответствующий заявленным эксплуатационным характеристикам, станет причиной неработоспособности, казалось бы, только что собранного двигателя.

Производство электрифицированных силовых машин, в самой классической итерации, выглядит так:

- Изготовление металлических комплектующих. В работу идет, преимущественно, чугун, отливаемый в специализированных печах.

- Выпуск легких алюминиевых деталей. Здесь применяются методы штамповки и прессования.

- Получение всевозможных полимеров. Тут в операцию вступают термопластавтоматы.

- Подготовка вала. Изделие изготавливается из металлопроката, а затем нарезается на участки нужной длины.

- Закупка или производство крепежно-фиксационных элементов. Дополнительная обработка метизов.

- Изготовление листовых деталей статоров и роторов. Применение высокоуглеродистой рулонной электротехнической стали.

- Обработка листов ротора.

Использование прессов и покрытие деталей алюминиевой обливкой.

Использование прессов и покрытие деталей алюминиевой обливкой. - Подготовка и укладка изолирующих материалов. Посадка обмотки (как автоматическая, так и ручная).

- Проведение испытаний и итоговая пропитка конструкции (в частности — сердечников).

- Финальные этапы — сборка и обработка роторной группы, балансировка фаз напряжения.

В самом конце аппарат вновь поступает на контроль к сотрудникам ОТК. Эксперты проводят всевозможные тесты, убеждаясь в том, что электрический двигатель полностью соответствует заявленным эксплуатационным характеристикам. Нарушения выявляются посредством специализированного измерительного оборудования, а также в ходе запуска устройства под реальной рабочей нагрузкой.

Балансировка электродвигателей | Статьи Первый ампер

Балансировка: что это и для чего нужна эта операция?

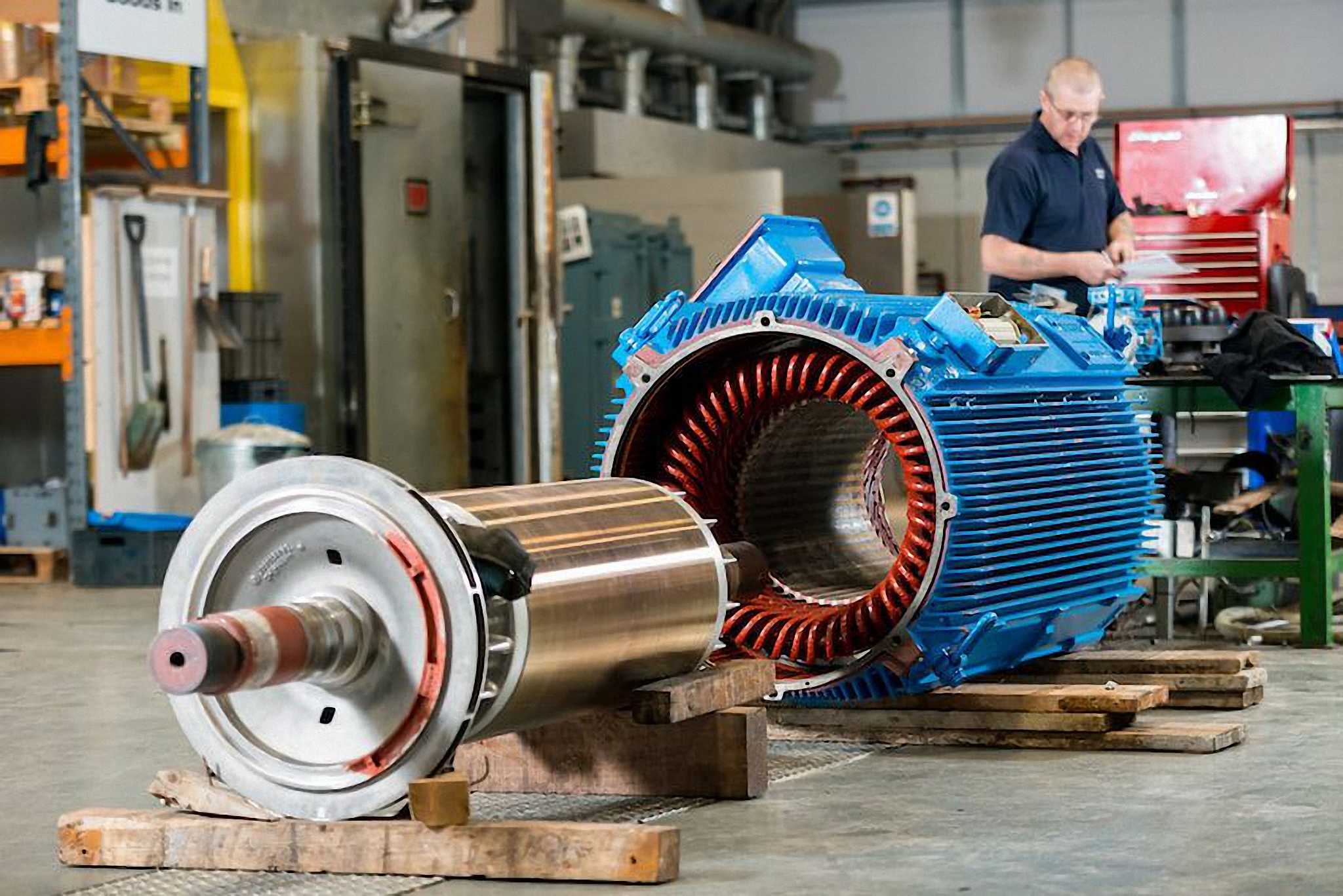

Нормальная работа электрооборудования невозможна без идеально сбалансированной вращающейся части или ротора. Даже в абсолютно новом оборудовании ротор электродвигателя может стать причиной серьезной аварии и остановки рабочего процесса. Поэтому уже на стадии первичной сборки огромное внимание уделяется визуальному осмотру деталей ротора и тщательной балансировке его частей.

Даже в абсолютно новом оборудовании ротор электродвигателя может стать причиной серьезной аварии и остановки рабочего процесса. Поэтому уже на стадии первичной сборки огромное внимание уделяется визуальному осмотру деталей ротора и тщательной балансировке его частей.

Балансировка электродвигателя — это процедура по уравновешиванию вращающихся элементов электродвигателя с целью снижения вибрации и достижения совпадения оси инерции и оси вращения. Для этого производятся многочисленные измерения, корректировка и регулирование. В процессе достигается оптимальный баланс в сечениях тела ротора, что значительно улучшает работу двигателя, предотвращает разрушение подшипников и способствует безопасной работе техники.

Если балансировку производил опытный мастер со специальной подготовкой, долгая безаварийная работа обеспечена. Далее достаточно постоянного контроля состояния двигателя.

Тревожный сигнал способен распознать даже непрофессионал без технического образования. Характерными признаками дисбаланса является появление повышенной вибрации и необычных шумов. Эти симптомы говорят о необходимости срочной балансировки электродвигателя. Промедление грозит разрушением подшипников и повреждением фундамента или креплений оборудования.

Характерными признаками дисбаланса является появление повышенной вибрации и необычных шумов. Эти симптомы говорят о необходимости срочной балансировки электродвигателя. Промедление грозит разрушением подшипников и повреждением фундамента или креплений оборудования.

Сам процесс балансировки кажется понятным и целесообразным только для технического персонала, например, главного инженера завода. Но выгоды и для владельца предприятия очевидны. Сбалансированный электродвигатель повышает КПД промышленного оборудования, снижает энергопотребление, предотвращает сбой в работе линии и незапланированный простой предприятия.

Причины и последствия дисбаланса. Показания к балансировке

Классический ротор (или якорь) имеет сложную структуру и состоит из многочисленных частей, имеющих свои нормативные показатели. Малейший перекос элементов внутри устройства приводит к взаимному нарушению положения их масс в узлах или деталях. Это провоцирует смещение центра тяжести, увеличение центробежной силы и увеличение вибрации. Со временем отклонения от нормы становятся всё больше, и начинается разрушение подвижной и неподвижной части двигателя. Повреждаются муфты, обрываются анкерные болты, происходит утечка смазочных материалов и разрушение подшипников. Поэтому, проводя работы по балансировке в нашей лаборатории, мы всегда устанавливаем новые подшипники.

Со временем отклонения от нормы становятся всё больше, и начинается разрушение подвижной и неподвижной части двигателя. Повреждаются муфты, обрываются анкерные болты, происходит утечка смазочных материалов и разрушение подшипников. Поэтому, проводя работы по балансировке в нашей лаборатории, мы всегда устанавливаем новые подшипники.

Причин для появления дисбаланса много. К нарушению штатной работы агрегата приводит одна причина или иногда целый комплекс.

Причины дисбаланса ротора электродвигателей:

- Заводские и приобретенные в процессе эксплуатации дефекты деталей

- Погрешности сборки ротора или валопривода из нескольких валов

- Разболтавшиеся или незастопоренные крепления внутри узла

- Смещенные и поврежденные фрагменты обмоток

- Воздействие на элементы ротора коррозии

- Образование наростов из-за налипания пыли и микрочастиц сырья

- Наличие во внутренних полостях деталей осколков оборудования

- Естественный неравномерный износ частей ротора

- Ошибки при первичном монтаже и перекос массы по осям

- Особенности эксплуатации и воздействие внешней среды

- Неправильное хранение или транспортировка ротора

- Несимметричное крепление деталей после ремонта

После ремонта балансировка производится всегда. В процессе эксплуатации необходимо внимательное наблюдение за работой электрооборудования. Достаточно смещения на десятую долю миллиметра, и увеличивается сила трения, нагрузка на двигатель увеличивается, а потребление энергии возрастает. Это приводит в быстрому износу электродвигателя, повреждению составных частей ротора и выходу из строя техники. При критических показателях возможны масштабное разрушение оборудования. Кроме того, техника с неисправным двигателем выдает нестабильный результат, что приводит к большому количеству брака выпускаемой продукции.

В процессе эксплуатации необходимо внимательное наблюдение за работой электрооборудования. Достаточно смещения на десятую долю миллиметра, и увеличивается сила трения, нагрузка на двигатель увеличивается, а потребление энергии возрастает. Это приводит в быстрому износу электродвигателя, повреждению составных частей ротора и выходу из строя техники. При критических показателях возможны масштабное разрушение оборудования. Кроме того, техника с неисправным двигателем выдает нестабильный результат, что приводит к большому количеству брака выпускаемой продукции.

Ситуацию исправляет своевременная балансировка. Чем выше класс измерительного оборудования и уровень специалистов, проводящих эту процедуру, тем качественнее результат балансировки и дольше период бесперебойной работы. Регулярная балансировка роторов или балансировка якорей электродвигателей является стандартной операцией, существенно продлевающей срок службы техники.

Виды и этапы балансировки вращающихся тел

Ротор или якорь двигателя можно балансировать в двух режимах:

- статическом

- динамическом

Статический режим подходит только для маломощных двигателей и имеет ряд недостатков, главными из которых является сложность расчетов, длительность процедуры и недостаточное снижение дисбаланса. Статическая балансировка ротора электродвигателя без динамической применяется для дискообразных деталей, например, тонких дисков.

Статическая балансировка ротора электродвигателя без динамической применяется для дискообразных деталей, например, тонких дисков.

Динамический режим применяется для всех видов роторов электродвигателей и позволяет достигать наибольшей точности при компенсации неуравновешенности. Этот способ устраняет все виды дисбаланса: динамический, моментный и статический. Такой метод позволяет достигать максимальных показателей компенсации и устранять даже ничтожный дисбаланс, поэтому, как правило, он всегда дополняет статическую балансировку.

Балансировка вала электродвигателя производится в несколько этапов:

- Осматривается поверхность и элементы ротора

- Подготавливается инструментарий и грузы для каждого участка

- Балансируемое изделие укладывается на опоры балансировочного станка и раскручивается

- Проводится измерение параметров сил и вибрации

- Выявляется дисбаланс ротора

- Рассчитывается масса и углы установки корректирующих грузов

- Устанавливаются уравновешивающие грузы

- На измерительном приборе замеряется остаточная вибрация

- Далее изделие балансируется до достижения максимального снижения дисбаланса

- В завершении процесса оформляется протокол

Режимы и особенности балансировки вращающихся частей

Балансировку можно проводить на месте эксплуатации, но для высокоточной балансировки этого недостаточно. Поэтому для максимального устранения дисбаланса профессионалы используют балансировочный станок или балансировочную машину. Станок состоит, как правило, из станины, опор, на которые устанавливается вал двигателя, привода и измерительного блока, определяющего место и величину вибрации ротора.

Поэтому для максимального устранения дисбаланса профессионалы используют балансировочный станок или балансировочную машину. Станок состоит, как правило, из станины, опор, на которые устанавливается вал двигателя, привода и измерительного блока, определяющего место и величину вибрации ротора.

В процессе балансировки ротор с опорами станка образует единую колебательную систему с собственной частотой. Силы инерции неуравновешенных масс ротора во время вращения ротора вокруг своей оси создают колебания опор станка. Когда частота вращения ротора совпадает с частотой колебательной системы, происходит резонанс.

Существует три типа балансировочных станков: дорезонансный, резонансный и зарезонансный. Они различаются конструкцией, режимом работы и областью применения.

Например, компания «Первый ампер» использует самые современные станки дорезонансного типа, которые позволяют достичь точности балан сировки вплоть до 0,05 гхмм/кг.

Чередование опор и передвижение стоек и системы натяжения на балансировочном станке дают возможность перенастраивать систему с учетом новых задач для высокоточной балансировки роторов разных типов.

Конструкция станка предусматривает работу с консольными и межопорными роторами, требующими разного размещения в процессе операции. Система позволяет перестраиваться за считанные минуты и размещать узел натяжения ремня и приводов как между стойками, так и за пределами опор. Это учитывает особенности расположения приводной поверхности на роторах любого типа и делает станок универсальным.

Балансировочные станки последнего поколения оснащены системой автоматического доворота якоря. Встроенный лазер указывает лучом место коррекции для добавления или уменьшения корректирующей массы. Благодаря этому оператор может оперативно находить слабые места, и время процедуры значительно сокращается. .

Измерительная система современного дорезонансного станка позволяет устранить даже существенный дисбаланс агрегата за 1-3 запуска с высокоточным результатом.

По методу расчета корректирующих масс различают одноплоскостную и многоплоскостную балансировки. При одноплоскостной расчет производится для каждой плоскости коррекции последовательно. При многоплоскостной корректирующая масса рассчитывается одновременно для всех плоскостей.

Как производится балансировка ротора (якоря) электродвигателей?

На балансировочном станке закрепляется вал ротора. Станок раскручивает цилиндрический вал и определяет, по какой из осей есть перекос массы. При динамической балансировке все измерения и корректировки предлагаются специальной компьютерной программой. Высокоточный измерительный прибор самостоятельно, без трудоемких вычислений, как это бывает при статическом методе, определяет тип и массу корректирующего груза до достижения оптимального соотношения.

Вибрация признается минимальной тогда, когда совпадают 3 оси: ось инерции, ось вращения и геометрическая ось.

Балансировка якоря (ротора) электродвигателя

Каждая деталь ротора или якоря имеет свою геометрию, массу и толщину. Масса внутри детали может распределяться неравномерно из-за изъянов или износа. В собранном роторе неуравновешенные массы всех деталей суммируются или компенсируют друг друга в зависимости от расположения.

Масса внутри детали может распределяться неравномерно из-за изъянов или износа. В собранном роторе неуравновешенные массы всех деталей суммируются или компенсируют друг друга в зависимости от расположения.

Задача балансировки ротора — определить место и величину необходимой массы для общей корректировки неуравновешенности и достичь совмещения оси инерции с осью вращения.

Этого добиваются с помощью добавления корректирующих грузов, рекомендованных высокоинтеллектуальным оборудованием. В момент оптимального уравновешивания стрелка индикатора на приборе показывает ноль, то есть идеальный баланс.

Особенности и преимущества этих работ в Первый ампер

В компании «Первый ампер» работы по балансировке якоря электродвигателя начинаются в день заявки и сдаются заказчику в кратчайшие сроки с полным комплектом документации.

В нашей компании используются новые современные станки дорезонансного типа, предназначенные для высококачественной динамической балансировки различных роторов массой 0,5 кг до 4 тонн. В арсенале лаборатории готовые алгоритмы для механизмов любого типа и сложности, а статистика насчитывает сотни отбалансированных якорей.

В арсенале лаборатории готовые алгоритмы для механизмов любого типа и сложности, а статистика насчитывает сотни отбалансированных якорей.

Наши специалисты делают распечатку технических характеристик до и после начала ремонта, где наглядно показан результат операции. При необходимости мы устанавливаем новые подшипники, что повышает качество балансировки. Подшипники любого вида и размера всегда есть на нашем складе.

Как работает электродвигатель в автомобиле

Трехфазный четырехполюсный асинхронный двигатель состоит из двух основных частей: статора и ротора. Статор состоит из трех частей: сердечника статора, токопроводящего провода и каркаса. Сердечник статора представляет собой группу стальных колец, изолированных друг от друга, а затем склеенных между собой.

Внутри этих колец есть прорези, вокруг которых наматывается токопроводящий провод, образуя катушки статора. Проще говоря, в трехфазном асинхронном двигателе есть три разных типа проводов. Вы можете назвать эти типы проводов Фаза 1, Фаза 2 и Фаза 3.

Вы можете назвать эти типы проводов Фаза 1, Фаза 2 и Фаза 3.

Провода каждого типа наматываются на пазы на противоположных сторонах внутренней части сердечника статора. Как только токопроводящий провод находится внутри сердечника статора, сердечник помещается в раму.

Как работает электродвигатель?

Из-за сложности темы ниже приводится упрощенное объяснение того, как четырехполюсный трехфазный асинхронный двигатель переменного тока работает в автомобиле. Он начинается с аккумулятора в автомобиле, который подключен к двигателю. Электроэнергия подается на статор через автомобильный аккумулятор. Катушки внутри статора (сделанные из проводящего провода) расположены на противоположных сторонах сердечника статора и действуют как магниты. Поэтому, когда электрическая энергия от автомобильного аккумулятора подается на двигатель, катушки создают вращающиеся магнитные поля, которые тянут за собой проводящие стержни снаружи ротора. Вращающийся ротор создает механическую энергию, необходимую для вращения шестерен автомобиля, которые, в свою очередь, приводят во вращение шины. Теперь в типичном автомобиле, т. е. неэлектрическом, есть и двигатель, и генератор. Аккумулятор питает двигатель, который питает шестерни и колеса. Вращение колес — это то, что затем приводит в действие генератор в автомобиле, а генератор заряжает аккумулятор. Вот почему вам советуют некоторое время ездить на машине после прыжка: аккумулятор необходимо перезарядить, чтобы он функционировал должным образом. В электромобиле нет генератора.

Теперь в типичном автомобиле, т. е. неэлектрическом, есть и двигатель, и генератор. Аккумулятор питает двигатель, который питает шестерни и колеса. Вращение колес — это то, что затем приводит в действие генератор в автомобиле, а генератор заряжает аккумулятор. Вот почему вам советуют некоторое время ездить на машине после прыжка: аккумулятор необходимо перезарядить, чтобы он функционировал должным образом. В электромобиле нет генератора.

Так как тогда заряжается батарея? Хотя отдельного генератора переменного тока нет, двигатель в электромобиле действует как двигатель и генератор переменного тока.

Рис. 1. Термин «переменный ток» определяет тип электричества, характеризующийся напряжением и током, которые изменяются во времени.

Это связано с переменным характером сигнала переменного тока, который позволяет легко повышать или понижать напряжение до различных значений. Это одна из причин, по которой электромобили настолько уникальны.

Как упоминалось выше, аккумулятор запускает двигатель, который подает энергию на шестерни, вращающие колеса. Этот процесс происходит, когда ваша нога находится на педали акселератора — ротор притягивается вращающимся магнитным полем, что требует большего крутящего момента. Но что происходит, когда вы отпускаете акселератор? Когда ваша нога отпускает педаль акселератора, вращающееся магнитное поле останавливается, и ротор начинает вращаться быстрее (в отличие от магнитного поля). Когда ротор вращается быстрее, чем вращающееся магнитное поле в статоре, это действие перезаряжает батарею, действующую как генератор переменного тока.

Этот процесс происходит, когда ваша нога находится на педали акселератора — ротор притягивается вращающимся магнитным полем, что требует большего крутящего момента. Но что происходит, когда вы отпускаете акселератор? Когда ваша нога отпускает педаль акселератора, вращающееся магнитное поле останавливается, и ротор начинает вращаться быстрее (в отличие от магнитного поля). Когда ротор вращается быстрее, чем вращающееся магнитное поле в статоре, это действие перезаряжает батарею, действующую как генератор переменного тока.

Переменный ток и постоянный ток

Концептуальные различия между этими двумя типами тока должны быть очевидны; в то время как один ток (постоянный) постоянен, другой (переменный) более прерывистый. Однако все немного сложнее, чем простое объяснение, поэтому давайте разберем эти два термина более подробно.

Постоянный ток (DC)

Непрерывный ток относится к постоянному и однонаправленному электрическому потоку. Кроме того, напряжение сохраняет полярность во времени. Фактически, на батареях четко обозначены положительные и отрицательные полюса. Они используют постоянную разность потенциалов для создания тока всегда в одном и том же направлении. В дополнение к батареям, топливным элементам и солнечным батареям, скольжение между конкретными материалами также может производить постоянный ток.

Кроме того, напряжение сохраняет полярность во времени. Фактически, на батареях четко обозначены положительные и отрицательные полюса. Они используют постоянную разность потенциалов для создания тока всегда в одном и том же направлении. В дополнение к батареям, топливным элементам и солнечным батареям, скольжение между конкретными материалами также может производить постоянный ток.

Переменный ток (AC)

Термин «переменный ток» определяет тип электричества, характеризующийся напряжением (например, давлением воды в шланге) и силой тока (например, скоростью потока воды через шланг), которые изменяются во времени ( рисунок 1). Когда напряжение и ток сигнала переменного тока изменяются, они чаще всего следуют синусоидальной форме. Из-за того, что форма волны представляет собой синусоидальную волну, напряжение и ток чередуются между положительной и отрицательной полярностью при просмотре с течением времени. Синусоидальная форма сигналов переменного тока обусловлена тем, как генерируется электричество.

Еще один термин, который вы можете услышать при обсуждении переменного тока, — это частота. Частота сигнала — это количество полных волновых циклов, совершенных за одну секунду времени. Частота измеряется в герцах (Гц), а в Соединенных Штатах стандартная частота электросети составляет 60 Гц. Это означает, что сигнал переменного тока колеблется со скоростью 60 полных возвратно-поступательных циклов каждую секунду.

Почему это важно?

Электричество переменного тока — лучший способ передачи полезной энергии от источника генерации (например, плотины или ветряной мельницы) на большие расстояния.

Рис. 2. Многофазная система использует несколько напряжений для сдвига фаз отдельно друг от друга, чтобы намеренно выйти из строя.

Это связано с переменным характером сигнала переменного тока, который позволяет легко повышать или понижать напряжение до различных значений. распределительный трансформатор, который подает электроэнергию в район (эти цилиндрические серые коробки, которые вы видите на опорах линий электропередач), может иметь напряжение до 66 кВА (66 000 вольт переменного тока).

Энергия переменного тока позволяет нам создавать генераторы, двигатели и распределительные системы на электричестве, которые намного более эффективны, чем постоянный ток, поэтому переменный ток является наиболее популярным источником энергии для питания приложений.

Как работает трехфазный четырехполюсный асинхронный двигатель?

Большинство крупных промышленных двигателей — это асинхронные двигатели, которые используются для питания дизельных поездов, посудомоечных машин, вентиляторов и многих других устройств. Однако что именно означает «асинхронный двигатель»?

С технической точки зрения это означает, что обмотки статора индуцируют ток, протекающий по проводникам ротора.

Проще говоря, это означает, что двигатель запускается, потому что электричество индуцируется в ротор магнитными токами, а не прямым подключением к электричеству, как в других двигателях, таких как коллекторный двигатель постоянного тока.

Что означает полифаза? Всякий раз, когда у вас есть статор, содержащий несколько уникальных обмоток на полюс двигателя, вы имеете дело с многофазностью (рис. 2).

2).

Чаще всего предполагается, что многофазный двигатель состоит из трех фаз, но есть двигатели, использующие две фазы. А многофазная система использует несколько напряжений для фазового сдвига отдельно от каждого, чтобы намеренно выйти из строя.

Рис. 3. Три фазы относятся к токам электрической энергии, которые подаются на статор через автомобильный аккумулятор.

Что означает трехфазный ? Основываясь на основных принципах Николы Теслы, определенных в его многофазном асинхронном двигателе, представленном в 1883 году, «три фазы» относятся к токам электрической энергии, которые подаются на статор через аккумулятор автомобиля (рис. 3).

Эта энергия приводит к тому, что катушки проводящего провода начинают вести себя как электромагниты. Простой способ понять три фазы — рассмотреть три цилиндра в форме буквы Y, использующие энергию, направленную к центральной точке, для выработки энергии. По мере создания энергии ток течет в пары катушек внутри двигателя таким образом, что он естественным образом создает северный и южный полюс внутри катушек, позволяя им действовать как противоположные стороны магнита.

Лучшие электромобили

По мере того, как эта технология продолжает развиваться, производительность электромобилей начинает быстро догонять и даже превосходить их бензиновые аналоги. Хотя до электромобилей еще далеко, скачки, которые сделали такие компании, как Tesla и Toyota, вселили надежду на то, что будущее транспорта больше не будет зависеть от ископаемого топлива. На данный момент мы все знаем об успехе, который Tesla добилась в этой области, выпустив седан Tesla Model S, который способен проезжать до 288 миль, развивать скорость до 155 миль в час и имеет крутящий момент 687 фунт-футов.

Тем не менее, есть десятки других компаний, которые добились значительного прогресса в этой области, например, Ford Fusion Hybrid, Toyota Prius и Camry-Hybrid, Mitsubishi iMiEV, Ford Focus, BMW i3, Chevy Spark и Mercedes B-Class Electric. (рис. 4).

Электромобили и окружающая среда

Электрические двигатели воздействуют на окружающую среду как напрямую , так и косвенно на микро- и макроуровне. Это зависит от того, как вы хотите воспринимать ситуацию и сколько энергии вы хотите. С индивидуальной точки зрения, электромобилям не требуется бензин для работы, что приводит к тому, что автомобили без выбросов заполняют наши дороги и города. Хотя это создает новую проблему, связанную с дополнительным бременем производства электроэнергии, это снижает нагрузку на миллионы автомобилей, густонаселяющих города и пригороды, и выбрасывающие в воздух токсины (рис. 5).

Это зависит от того, как вы хотите воспринимать ситуацию и сколько энергии вы хотите. С индивидуальной точки зрения, электромобилям не требуется бензин для работы, что приводит к тому, что автомобили без выбросов заполняют наши дороги и города. Хотя это создает новую проблему, связанную с дополнительным бременем производства электроэнергии, это снижает нагрузку на миллионы автомобилей, густонаселяющих города и пригороды, и выбрасывающие в воздух токсины (рис. 5).

Примечание. Значения MPG (миль на галлон), указанные для каждого региона, представляют собой комбинированный рейтинг экономии топлива в городе/шоссе для бензинового транспортного средства, которое будет иметь глобальное потепление, эквивалентное вождению электромобиля. Региональные рейтинги выбросов глобального потепления основаны на данных электростанций за 2012 год из базы данных EPA eGrid 2015. Сравнения включают выбросы при производстве бензина и электроэнергии. Средний показатель расхода топлива в 58 миль на галлон в США — это средневзвешенное значение продаж, основанное на том, где электромобили были проданы в 2014 году. С крупномасштабной точки зрения рост электромобилей дает несколько преимуществ.

С крупномасштабной точки зрения рост электромобилей дает несколько преимуществ.

Рис. 5. Значения количества миль на галлон для каждого региона страны представляют собой комбинированный рейтинг экономии топлива в городе/шоссе для автомобиля с бензиновым двигателем, который в условиях глобального потепления был бы эквивалентен вождению электромобиля.

Во-первых, снижается шумовое загрязнение, поскольку шум, издаваемый электрическим двигателем, намного тише, чем шум двигателя, работающего на газу. Кроме того, поскольку электрические двигатели не требуют такого же типа смазочных материалов и технического обслуживания, как газовый двигатель, количество химикатов и масел, используемых в автосервисах, будет сокращено из-за меньшего количества автомобилей, нуждающихся в проверках.

Заключение

Электрический двигатель меняет ход истории так же, как паровой двигатель и печатный станок изменили прогресс. Хотя электрический двигатель не прокладывает новые пути в том же ключе, что и эти изобретения, он открывает совершенно новый сегмент транспортной отрасли, который ориентирован не только на стиль и производительность, но и на внешнее воздействие . Таким образом, хотя электрический двигатель может и не реформировать мир из-за внедрения какого-то совершенно нового изобретения или создания нового рынка, он переопределяет то, как мы, как общество, определяем прогресс. Если больше ничего не выйдет из достижений с электрическим двигателем, по крайней мере, мы можем сказать, что наше общество продвинулось вперед благодаря нашему осознанию нашего воздействия на окружающую среду. Это новое определение прогресса, определяемое электрическим двигателем.

Таким образом, хотя электрический двигатель может и не реформировать мир из-за внедрения какого-то совершенно нового изобретения или создания нового рынка, он переопределяет то, как мы, как общество, определяем прогресс. Если больше ничего не выйдет из достижений с электрическим двигателем, по крайней мере, мы можем сказать, что наше общество продвинулось вперед благодаря нашему осознанию нашего воздействия на окружающую среду. Это новое определение прогресса, определяемое электрическим двигателем.

(Jill Scott)

Конструкция электродвигателя: форма и характеристики

Конструкция электродвигателя: баланс формы и характеристик

Конструкция электрической машины в лучшем случае сложна. Это всегда компромисс между формой, технологичностью, производительностью и стоимостью, при этом технологичность и стоимость часто имеют приоритет над производительностью и формой.

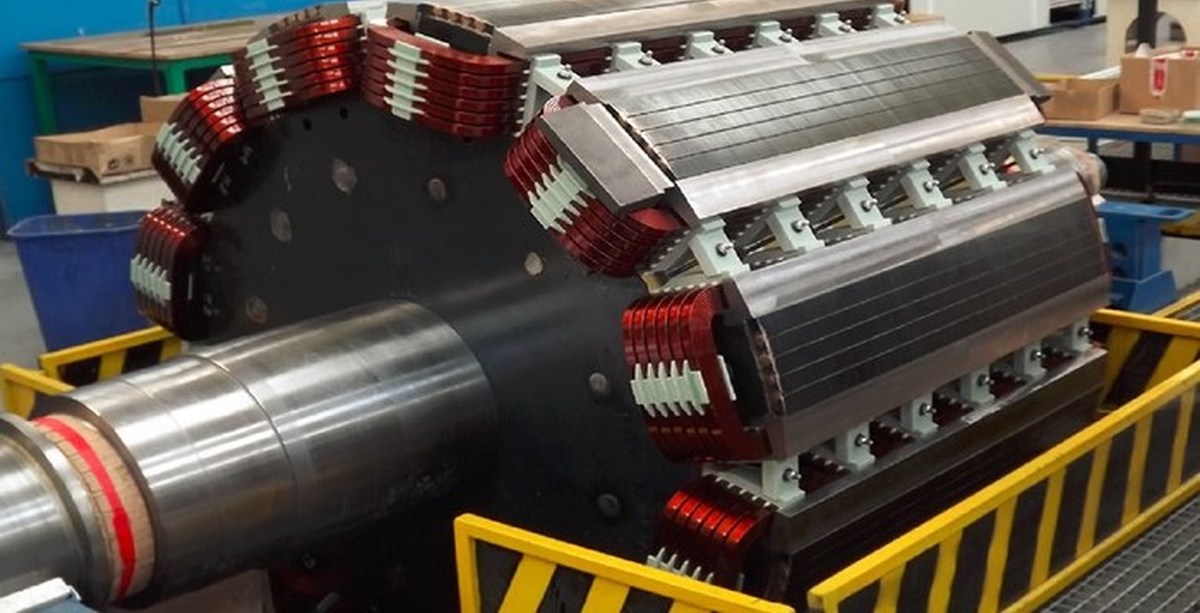

Традиционные конструкции двигателей используют концепцию радиальной топологии потока. Поток флюса в этой конструкции идеально подходит для вертикальной сборки ламинирования. Решение для ламинирования стали — это метод производства. Однако эта концепция конструкции имеет ограничения по плотности крутящего момента и чрезмерным потерям в сердечнике (нагреву) при повышении частоты коммутации выше 400/1000 Гц.

Поток флюса в этой конструкции идеально подходит для вертикальной сборки ламинирования. Решение для ламинирования стали — это метод производства. Однако эта концепция конструкции имеет ограничения по плотности крутящего момента и чрезмерным потерям в сердечнике (нагреву) при повышении частоты коммутации выше 400/1000 Гц.

Когда Никола Тесла впервые изобрел двигатель с радиальным потоком, он распознал эти ограничения формы и производительности. Вскоре после получения патента на радиальный поток он придумал и запатентовал конструкцию с осевым потоком. Недавние исследования показали, что эта конструкция обеспечивает больший крутящий момент (до 3 раз). При конструкции с осевым потоком поток магнитного потока был бы перпендикулярен обычным вертикальным многослойным пластинам радиальной конструкции: это не идеальная магнитная цепь. Создание статора из вертикальных пластин часто является компромиссом между использованием материала и технологичностью, а иногда даже производительностью.

Сегодня разработчики двигателей и конечные пользователи переходят к нетрадиционным конструкциям из-за возросших требований к:

- Более высокой плотности крутящего момента

- Более эффективное охлаждение двигателя

- Уменьшенный размер двигателя

- Оптимизированное или сокращенное использование медной проволоки и магнитного материала.

В любом случае, топология, которую вы выберете для своей следующей конструкции двигателя, зависит от характеристик двигателя и имеющегося у вас проектного пространства. Но если традиционное производство ламинирования не дает вам того, что вам нужно с точки зрения производительности, что делать дальше…?

Материал электродвигателя: альтернативы

Промышленные электрические двигатели и двигатели электромобилей требуют материалов с высокими эксплуатационными характеристиками для эффективного преобразования электрической энергии в механическую. Как отмечалось ранее, в конструкции с радиальным флюсом переменного тока преобладают многослойные стальные ламинированные сборки. Тем не менее, меняющаяся динамика производительности в сочетании с уникальными формами и устройствами меньшего размера вынуждает новые конструкции двигателей выходить на передний план развития. Порошковая металлургия (ПМ) с ее уникальной возможностью создания трехмерных форм дает возможность производить ключевые компоненты электродвигателя. В частности, магнитомягкие композиты (SMC) упрощают производство новых концепций конструкции двигателей переменного тока.

В частности, магнитомягкие композиты (SMC) упрощают производство новых концепций конструкции двигателей переменного тока.

Одним из очень интересных усовершенствований во многих новых конструкциях двигателей является использование более высоких частот переключения; более высокие частоты способствуют более высокой эффективности двигателя. Однако в традиционных ламинированных конструкциях по мере увеличения рабочей частоты потери в сердечнике (выделяемое тепло) также увеличивают функцию до квадрата частоты. Таким образом, если предотвращение потерь в сердечнике имеет решающее значение для вашей конструкции, пластины из электротехнической стали могут быть не оптимальным выбором. Также ламинаты страдают от 2D личности. Пластина статора Пластина статора может дать хорошую плоскую деталь, поток потока оптимален только в плоскости пластины. Какой двигатель вы могли бы разработать, разблокировав ограничения формы, одновременно участвуя в трехмерном пути потока.

Вспышка новостей! SMC позволяют иметь как 3D-форму, так и 3D-поток, раскрывая ваше дизайнерское воображение.

SMC представляют собой нишу технологии порошковой металлургии. Давайте кратко рассмотрим, как производится деталь SMC. Железный порошок высокой чистоты, используемый в качестве исходного материала, конформно покрыт уникальным изолирующим составом, который сводит к минимуму образование чрезмерных вихревых токов при работе на более высоких частотах. После покрытия порошок затем уплотняют аналогично спеченной порошковой металлургии; однако этап спекания заменяется низкотемпературным термическим процессом, который дополнительно улучшает осажденный изоляционный слой.

Конечный результат: новый материал сердечника двигателя с трехмерной формой и потоком, расширение традиционных конструкций с радиальным потоком до новых топологий, таких как осевые конструкции, осевые конструкции без ярма, конструкции с поперечным потоком и кто знает, что будет дальше? SMC могут использовать магнитные характеристики в соответствии с вашими конкретными потребностями благодаря высокой индукции насыщения, низким потерям, заданной магнитной проницаемости и т. д.

д.

и настройка магнитных свойств для ряда приложений, таких как:

- Электромобили

- Электромобили

- Электроинструмент

- Бытовая техника

- ОВКВ

- Газон и сад

- Применение в аэрокосмической отрасли и беспилотных летательных аппаратах

- И многое другое

Мы обсудили, как SMC могут помочь вам переосмыслить новую конструкцию двигателя, но что, если вы привязаны к своей текущей конструкции. Могут ли еще помочь SMC, ответ ДА. Мы можем предложить гибридную конструкцию, в которой используется как ламинированная, так и SMC-часть. Представьте себе создание статора с использованием как пластин, так и SMC, чтобы свести к минимуму эффект концевого витка или упростить намотку статора. Использование настраиваемого подхода SMC/PM может сделать ваше устройство более эффективным и простым в производстве.

Могут ли еще помочь SMC, ответ ДА. Мы можем предложить гибридную конструкцию, в которой используется как ламинированная, так и SMC-часть. Представьте себе создание статора с использованием как пластин, так и SMC, чтобы свести к минимуму эффект концевого витка или упростить намотку статора. Использование настраиваемого подхода SMC/PM может сделать ваше устройство более эффективным и простым в производстве.

Мир SMC не статичен. Новые области применения открывают двери для новых технологий уплотнения и еще более совершенного формообразования. Ведутся экспериментальные работы по созданию порошков SMC с более высокой проницаемостью, меньшими потерями и лучшей термостойкостью. Следите за этими новыми разработками и узнайте, как SMC начинают решать некоторые проблемы производительности и формы, связанные с новыми и существующими конструкциями кондиционеров.

Роль традиционных PM в магнитных устройствах:

В транспортном пространстве SMC представляют собой один из потенциальных инструментов для ваших электромагнитных приложений. Однако, если вы ищете устройство постоянного тока, вы можете рассмотреть возможность использования спеченных магнитомягких ПМ. Спеченный магнитомягкий PM имеет трехмерную форму и хорошие магнитные характеристики постоянного тока.

Однако, если вы ищете устройство постоянного тока, вы можете рассмотреть возможность использования спеченных магнитомягких ПМ. Спеченный магнитомягкий PM имеет трехмерную форму и хорошие магнитные характеристики постоянного тока.

PM хорошо зарекомендовал себя в конструкциях соленоидов, датчиков и двигателей постоянного тока. Опять же, PM может предложить настраиваемую производительность, низкую стоимость и уникальную трехмерную форму при почти 100% использовании материала. Он зарекомендовал себя в датчиках антиблокировочной системы колес, клапанах EGR, быстродействующих соленоидах, статорах двигателей постоянного тока. Существует возможность использования спеченной детали с ПМ в роторе двигателя переменного тока с постоянными магнитами. Таким образом, открывается дверь для действительно уникального двигателя переменного тока.

Больше не нужно соглашаться на традиционные конструкции или материалы электродвигателей

Компоненты электродвигателя не должны быть компромиссом — по крайней мере, не в том виде, к которому вы привыкли.

Использование прессов и покрытие деталей алюминиевой обливкой.

Использование прессов и покрытие деталей алюминиевой обливкой.