Содержание

Ретроспектива развития тягового привода железнодорожных экипажей / Хабр

Формальной причиной появления этой статьи стала недавняя замечательная публикация «Электрический путь в век скоростей», в которой автор изложил исторические факты о первых, весьма не робких, шагах в развитии высокоскоростного железнодорожного сообщения, предпринятых в Германии в конце XIX начале XX века. Мне, как человеку некоторым образом связанному с железнодорожным транспортом, упомянутая статья понравилась тем, что она осветила, пусть и в публицистической форме, историю первого применения асинхронного двигателя в качестве тягового двигателя железнодорожного экипажа. Впечатляет и масштаб рекорда скорости, достигнутого электровагоном AEG — ведь, на минуточку, дело было в 1903 году! Такой успех технически во многом обусловлен применением именно бесколлекторного двигателя переменного тока.

Возникает вопрос — почему, показав столь впечатляющий результат, асинхронный тяговый двигатель исчез со сцены почти на столетие, уступив место коллекторному двигателю постоянного тока? Причин этому много, и главная из них — отнюдь не тройной токоприемник, как могло бы показаться. На этот вопрос я и постараюсь ответить в этой статье.

На этот вопрос я и постараюсь ответить в этой статье.

1. Двигатель, как преобразователь механической энергии

Начнем, как положено, с определения: двигатель — это преобразователь энергии первичного источника в энергию механического движения. Вне зависимости от того, что является первичным источником энергии, эффективность любого двигателя определяется двумя основными показателями — его номинальной мощностью и коэффициентом полезного действия (КПД). Между КПД η и мгновенной механической мощностью P2, развиваемой двигателем, существует весьма любопытная зависимость

говорящая нам о том, что максимальный КПД ηм, а соответственно и минимальные потери энергии, потребляемые от первичного источника, достигается обычно при реализации двигателем мощности, близкой к номинальной.

Отсюда легко делается вывод, что идеальным, с точки зрения минимизации потерь, является работа двигателя в режиме реализации постоянной мощности, близкой к номинальной. Этот принцип хорошо подходит для приводов, работающих в постоянном диапазоне скоростей и нагрузок. Подавляющее большинство промышленных механизмов, в которых требуется применение электрического привода удовлетворяют этому условию.

Этот принцип хорошо подходит для приводов, работающих в постоянном диапазоне скоростей и нагрузок. Подавляющее большинство промышленных механизмов, в которых требуется применение электрического привода удовлетворяют этому условию.

Иначе дело обстоит в тяговом приводе транспортных средств (в том числе и железнодорожных экипажей), где диапазон реализуемых скоростей движения и нагрузок может варьироваться в весьма широких пределах. Учитывая, что большинство эксплуатируемых двигателей преобразуют энергию первичного источника во вращательное движение, можно рассмотреть известную со школьной скамьи зависимость

где P2 — мгновенная механическая мощность на валу двигателя; M — мгновенный момент, развиваемый двигателем; ω — угловая скорость вращения вала двигателя. Тогда, исходя из условия обеспечения постоянной механической мощности, равной номинальной, мы придем к выводу, что момент, развиваемый двигателем должен находиться в обратной пропорции к скорости вращения его вала

которая выражается в виде гиперболической части кривой, приведенной на графике ниже.

Если обеспечить регулирование момента двигателя в соответствии с зависимостью (1), то на гиперболическом участке данной характеристики, увеличение нагрузки на привод будет приводить к снижению угловой скорости его вращения, с одновременным увеличением развиваемого момента, и наоборот — уменьшение нагрузки приведет к увеличению скорости вращения двигателя при пропорциональном снижении момента. При этом будет обеспечиваться наиболее эффективный режим работы на постоянной мощности.

Безусловно, при этом существуют как минимум два ограничения — по максимальному моменту, который способен развить двигатель данного типа, а так же по максимальной скорости вращения его вала, которую обуславливают динамические свойства самого двигателя, и того механизма, который он приводит в движение. Зависимость, изображенную на рисунке принято называть тяговой характеристикой привода.

При внешней похожести и смысле, не следует путать тяговую и естественную механическую характеристики двигателя, хотя по сути это одно и то же, с той лишь разницей, что тяговая характеристика является искусственной механической характеристикой, форма которой обусловлена законом управления двигателем в приводе. Естественная механическая характеристика, которая для электрического двигателя рассчитывается и строится при условии его прямого включения в питающую сеть может существенно отличатся от тяговой характеристики, которую следует обеспечить. Более того, для большинства известных типов электрических машин так оно и есть, за одним, очень важным, исключением. Это исключение и определило, на долгие годы, вектор развития тягового привода железнодорожных экипажей, но обо всем по порядку.

Естественная механическая характеристика, которая для электрического двигателя рассчитывается и строится при условии его прямого включения в питающую сеть может существенно отличатся от тяговой характеристики, которую следует обеспечить. Более того, для большинства известных типов электрических машин так оно и есть, за одним, очень важным, исключением. Это исключение и определило, на долгие годы, вектор развития тягового привода железнодорожных экипажей, но обо всем по порядку.

Для тягового привода наземного транспорта, в том числе и железнодорожного, в тяговой характеристике может присутствовать еще одно ограничение — ограничение по сцеплению движителя с опорной поверхностью. Для железнодорожной техники — ограничение по сцеплению колес с рельсами. В этом случае, типовая тяговая характеристика железнодорожного экипажа будет иметь такой вид

Такая форма тяговой характеристики характерна для мощных локомотивов, в большинстве случаев грузовых, или пассажирских, предназначенных для вождения длинных поездов по сложному профилю, и имеющих тяговые возможности, достаточные для нарушения сцепления колес с рельсами. Для большинства серий моторвагонного подвижного состава, в виду применения распределенной по всему поезду тяги, ограничение по сцеплению, чаще всего, лежит выше ограничения по максимальному моменту, и тогда в качестве тяговой характеристики мы имеем кривую с предыдущего рисунка.

Для большинства серий моторвагонного подвижного состава, в виду применения распределенной по всему поезду тяги, ограничение по сцеплению, чаще всего, лежит выше ограничения по максимальному моменту, и тогда в качестве тяговой характеристики мы имеем кривую с предыдущего рисунка.

В любом случае, приведенные кривые, характеризуют главные свойства тягового привода подвижного состава — обеспечивать регулирование тягового момента, в зависимости от текущей скорости движения, с целью обеспечения постоянной мощности на валах тяговых двигателей. Вопрос только в том, какой двигатель вполне удовлетворяет этим условиям?

2. «Жесткая» и «мягкая» механические характеристики двигателя

Двигатели (будем понимать под двигателем теперь, разумеется электрический двигатель) можно классифицировать по характеру изменения скорости при изменении нагрузки на валу, разделяя их таким образом на двигатели с «жесткой» и «мягкой» естественной механической характеристикой.

Механическая характеристика называется «жесткой», если изменение момента нагрузки на валу двигателя приводит к незначительному изменению угловой скорости его вращения, что можно выразить условием

Механическая характеристика называется «мягкой», если изменение момента нагрузки на валу двигателя, приводит к существенному изменению и скорости его вращения

Нетрудно показать, что на гиперболической ветви тяговой характеристики, о которой мы говорили выше, в режиме реализации постоянной номинальной мощности, для малых отклонений момента и угловой скорости от номинального режима справедливо

что говорит нам о том, что тяговая характеристика является «мягкой». Соответственно, для её реализации на практике, с применением в приводе двигателя с «жесткой» естественной механической характеристикой, неизбежно применение системы управления приводом.

Соответственно, для её реализации на практике, с применением в приводе двигателя с «жесткой» естественной механической характеристикой, неизбежно применение системы управления приводом.

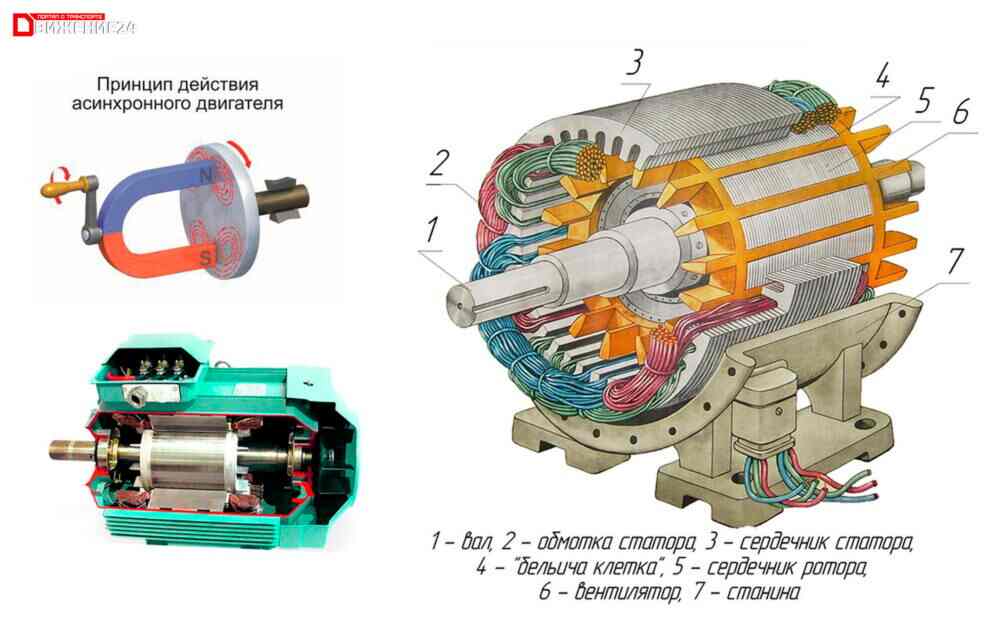

3. Асинхронный электродвигатель в качестве тягового в начале XX века

В теме асинхронной электрический машины, её конструкции и теории, отметились масса ученых и инженеров, в том числе и легендарный Никола Тесла, получивший в 1888 году в США патент на машину такого типа. Однако, жизнь идея такого двигателя получила после получения немецким ученым русского происхождения Михаилом Осиповичем Доливо-Добровольским патента на трехфазный асинхронный двигатель с короткозамкнутым ротором типа «беличья клетка» в 1889 году. Чуть позже, в 1890 году, им же разработана и система трехфазного тока для питания такого двигателя. Работал Михаил Осипович в той самой немецкой фирме AEG, за которой закрепился рекорд скорости электровагона в 210,2 км/ч, достигнутой в 1903 году.

Появление этого двигателя перевернуло мировую промышленность. Простая конструкция, а значит и высокая надежность, широкие возможности по реализации высоких мощностей сделали трехфазный асинхронный двигатель самым распространенным в промышленном электроприводе. Естественно, что железнодорожные инженеры сразу схватились за идею применения этого двигателя в качестве тягового. Однако, до массовой реализации их идей в конце XIX начале XX века было ещё далеко, и вот почему.

Простая конструкция, а значит и высокая надежность, широкие возможности по реализации высоких мощностей сделали трехфазный асинхронный двигатель самым распространенным в промышленном электроприводе. Естественно, что железнодорожные инженеры сразу схватились за идею применения этого двигателя в качестве тягового. Однако, до массовой реализации их идей в конце XIX начале XX века было ещё далеко, и вот почему.

В простейшем случае, для установившихся режимов работы, естественная механическая характеристика асинхронного тягового двигателя (АТЭД) описывается так называемой формулой Клосса

где

так называемое скольжение ротора, вращающегося с угловой скоростью ω относительно магнитного поля статора, вращающегося с угловой скоростью ω0. Графически данную зависимость легко выразить кривой

Участок OA — является рабочей частью характеристики, и характеризуется малой величиной скольжения s << 1. Участок BA двигатель быстро пролетает при пуске, при прямом включении в сеть, что обычно и реализуется для машин малой мощности. На участке BA работа двигателя обычно неустойчива, и характеризуется высокими потерями. Пусковому моменту соответствует точка B со скольжением равным 1.

На участке BA работа двигателя обычно неустойчива, и характеризуется высокими потерями. Пусковому моменту соответствует точка B со скольжением равным 1.

Как нетрудно догадаться, рабочая часть механической характеристики асинхронного двигателя является «жесткой». Кроме того, при увеличении нагрузки на валу более Mmax, происходит потеря устойчивости привода, двигатель быстро останавливается, как принято говорить — «опрокидывается».

Поэтому, обеспечить режим реализации постоянной мощности на естественной характеристике АТЭД невозможно, а значит он непригоден для использования в качестве тягового без применения специальной системы управления моментом, которая позволила бы обеспечить требуемую для железнодорожного подвижного состава тяговую характеристику.

Управление же моментом АТЭД реализуется, в силу принципа его действия, путем регулирования амплитуды и мгновенной фазы питающего напряжения. По состоянию на 1903 год в распоряжении железнодорожников не было эффективных силовых преобразователей электрического напряжения, пригодных для решения этой задачи. Идею использовать асинхронную машину в качестве тяговой инженерам пришлось положить на полку.

Идею использовать асинхронную машину в качестве тяговой инженерам пришлось положить на полку.

4. Коллекторный двигатель постоянного тока, в качестве тягового

Коллекторная машина постоянного тока обладает различными свойствами, в зависимости от того, какая схема возбуждения используется при её работе.

При независимом (обмотки возбуждения и обмотки якоря питаются от разных источников) и параллельном возбуждении (когда обмотка возбуждения включена параллельно обмотке якоря), двигатель постоянного тока (ДПТ) имеет «жесткую» естественную механическую характеристику, и так же мало пригоден в качестве тяговой машины. Но всё меняется, если обмотку возбуждения и обмотку якоря соединить последовательно

На рисунке справа показана естественная механическая характеристика для ДПТ с последовательным (сериесным) возбуждением. Ничего не напоминает? Нет, конечно же это не гипербола, но кривая достаточно близкая к ней. Соответственно, при прямом включении в сеть, ДПТ с последовательным возбуждением приблизительно обеспечивает требуемый режим работы тягового привода. Конечно, при пуске тягового двигателя, он не сразу включается в сеть, а работает на искусственных, реостатных характеристиках — напряжение, подаваемое на двигатель ограничивается пусковыми реостатами, выводимыми из цепи, по мере разгона двигателя. К тому же, при использовании на локомотиве нескольких ТЭД, используют группировку тяговых двигателей, соединяя их последовательно (С-соединение), последовательно-параллельно (СП-соединение) и параллельно (П-соединение). В дополнение ко всему, на каждом виде соединения двигателей применяют несколько ступеней ослабления возбуждения ТЭД, путем шунтирования обмотки возбуждения резисторами.

Конечно, при пуске тягового двигателя, он не сразу включается в сеть, а работает на искусственных, реостатных характеристиках — напряжение, подаваемое на двигатель ограничивается пусковыми реостатами, выводимыми из цепи, по мере разгона двигателя. К тому же, при использовании на локомотиве нескольких ТЭД, используют группировку тяговых двигателей, соединяя их последовательно (С-соединение), последовательно-параллельно (СП-соединение) и параллельно (П-соединение). В дополнение ко всему, на каждом виде соединения двигателей применяют несколько ступеней ослабления возбуждения ТЭД, путем шунтирования обмотки возбуждения резисторами.

Такая технология была доступна железнодорожным инженерам начала XX века. Она позволила достаточно гибко управлять мощностью тягового привода на электровозах и электропоездах. Именно поэтому первые линии, где эксплуатировался электрический подвижной состав стали электрифицировать постоянным током. В нашей стране напряжение в контактной сети постоянного тока было приято на уровне 1,5 кВ, по величине номинального напряжения ДПТ работавших в качестве ТЭД. Затем, довольно быстро, его подняли до 3 кВ. Были планы электрификации участков железных дорог на постоянном токе напряжением 6 кВ, но тут подоспели ртутные выпрямители (игнитроны), и железная дорога быстро перебралась на электрификацию однофазным переменным током с напряжением 25 кВ, как более перспективную для участков большой протяженности. Но трудился в электровозах переменного тока по прежнему старый добрый ДПТ с последовательным возбуждением.

Затем, довольно быстро, его подняли до 3 кВ. Были планы электрификации участков железных дорог на постоянном токе напряжением 6 кВ, но тут подоспели ртутные выпрямители (игнитроны), и железная дорога быстро перебралась на электрификацию однофазным переменным током с напряжением 25 кВ, как более перспективную для участков большой протяженности. Но трудился в электровозах переменного тока по прежнему старый добрый ДПТ с последовательным возбуждением.

ДПТ с последовательным возбуждением, дешево и сердито, без применения сложной системы управления позволял реализовывать требуемые подвижному составу тяговые свойства. Но при этом он обладает массой недостатков.

Сериесный тяговый двигатель, из-за своей «мягкой» естественной механической характеристики склонен к резкому увеличению скорости вращения, при снижении нагрузки на его валу. Без нагрузки такой двигатель вообще нельзя запускать — он пойдет «вразнос».

На железнодорожном транспорте это приводит к тому, что при снижении сцепления колес с рельсами начинается лавинообразный процесс проскальзывания колес — как говорят железнодорожники — «боксование». Сериесный ТЭД склонен к боксованию, именно поэтому локомотив везет на борту запас песка, который подают под колеса специальными песочными форсунками. Кроме того, применяют и меры по ликвидации боксования со стороны схемы управления приводом.

Сериесный ТЭД склонен к боксованию, именно поэтому локомотив везет на борту запас песка, который подают под колеса специальными песочными форсунками. Кроме того, применяют и меры по ликвидации боксования со стороны схемы управления приводом.

Другой недостаток этого двигателя связан с тем, что он коллекторный. Коллекторно-щеточный узел и так является довольно сложной и капризной частью двигателя. А при увеличении мощности, неизбежно увеличение и габаритов этого узла, а конкретно — диаметра коллектора. В противном случае возникают проблемы коммутации на коллекторе, приводящие в конечном счете к быстрому выходу всего узла из строя. Коллекторный ТЭД невозможно бесконечно масштабировать по мощности — настанет момент, когда двигатель просто не впишется в габарит тележки. Этот момент наступает при мощностях ТЭД свыше 1000 кВт.

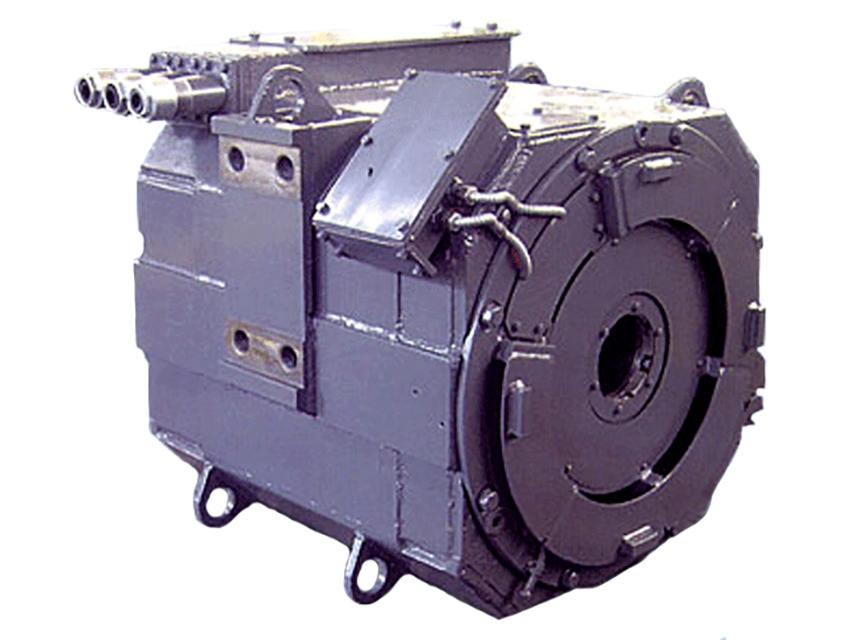

Электровоз ЧС200, часовой мощностью 8400 кВт, оснащен восемью сериесными ТЭД мощностью 1050 кВт

Из того подвижного состава, что эксплуатируют наши железные дороги, к этому пределу подошел электровоз ЧС200. Он оснащен поистине монструозными сериесными ДПТ мощностью аж 1050 кВт. Чешский двигатель 1AL-4741FLT является двигателем предельных для ж/д транспорта параметров. Дальнейшего ресурса увеличения осевой мощности у подвижного состава с коллекторными ТЭД нет и не может быть.

Он оснащен поистине монструозными сериесными ДПТ мощностью аж 1050 кВт. Чешский двигатель 1AL-4741FLT является двигателем предельных для ж/д транспорта параметров. Дальнейшего ресурса увеличения осевой мощности у подвижного состава с коллекторными ТЭД нет и не может быть.

Инженерам стало понятно, хотя во времена электромоторисы AEG они наверняка и догадывались, что перешагнуть предел в тысячу киловатт способен только бесколлекторный тяговый двигатель переменного тока.

5. Возвращение джедая

Глазами инженера наших дней, цепочка преобразования энергии, пригодная для реализации управления моментом многофазного двигателя переменного тока выглядит элементарно.

Однофазный переменный ток из контактной сети преобразуется к требуемой величине напряжения тяговым трансформатором

Пониженное напряжение выпрямляется, обеспечивая так называемое «звено постоянного тока» напряжением 3 кВ. За это отвечает либо управляемый тиристорный выпрямитель, но чаще — 4-квадрантный преобразователь.

Постоянное напряжение преобразуется в трехфазное напряжение с регулированием амплитуды и мгновенной фазы. Это реализуется с помощью управляемого автономного инвертора напряжения (АИН)

Если же линия, на которой эксплуатируется подвижной состав электрифицирована на постоянном токе, то это постоянное напряжение сразу подается на вход АИН.

Одна беда — реализация АИН крайне трудна без использования так называемых двухоперационных силовых ключей. Двухоперационными они называются, потому, что обеспечивают возможность как открытия, так и закрытия в любой момент времени, по желанию системы управления преобразователем.

Исторически первым полупроводниковым управляемым ключем стал силовой тиристор — но это ключ однооперационный, так открыть его можно, а вот закрыть — надо ещё постараться, ибо тиристор закрывается только при снижении прямого тока ниже порогового значения. Однако, после появления достаточно качественных силовых тиристоров, на них стали строить автономные инверторы тока (АИТ) и автономные инверторы напряжения (АИН), которые сразу стали пытаться применять на подвижном составе для питания АТЭД. И эта вторая итерация, произошедшая спустя полвека после рекорда AEG, хоть и оказалась довольно неудачной, но принесла понимание того, что внедрение АТЭД на подвижной состав не за горами.

И эта вторая итерация, произошедшая спустя полвека после рекорда AEG, хоть и оказалась довольно неудачной, но принесла понимание того, что внедрение АТЭД на подвижной состав не за горами.

В нашей стране, традиционно отстававшей в области силовой электроники, тем не менее так же предпринимались попытки внедрить АТЭД на подвижной состав. Первой попыткой стал электровоз ВЛ80а, содержавший в себе макетную секцию с асинхронными тяговыми двигателями.

Электровоз ВЛ80а-751 содержал в себе макетную секцию с асинхронным тяговым приводомСтруктурная схема силовых цепей макетной секции электровоза ВЛ80а

С появлением двухоперационных силовых ключей, которыми стали GTO-тиристоры, как за рубежом, так и в нашей стране, интерес к асинхронному тяговому приводу вспыхнул с новой силой. У нас это выразилось в создании (совместно с финской фирмой Кюми-Стрёмберг, поставлявшей тяговые преобразователи) опытного электровоза ВЛ86ф

Электровоз ВЛ86ф-001 — самый мощный грузовой электровоз в мире, на момент своего создания

Этот электровоз пал жертвой распада СССР, так и не войдя в серию. Ваш покорный слуга имел честь лицезреть и трогать своими руками одну из его секций на испытательной станции НЭВЗ в 2008 году. В 2013 году эту секцию порезали на металлолом. Секция, оставшаяся на Щербинке прожила на 6 лет дольше и была утилизирована в 2019 году.

Ваш покорный слуга имел честь лицезреть и трогать своими руками одну из его секций на испытательной станции НЭВЗ в 2008 году. В 2013 году эту секцию порезали на металлолом. Секция, оставшаяся на Щербинке прожила на 6 лет дольше и была утилизирована в 2019 году.

Тем не менее, за рубежом применение асинхронного привода на подвижном составе встало на широкую ногу. Не отставали и мы, с использованием опыта и при сотрудничестве с компанией Bombardier было построено 12 пассажирских электровозов ЭП10, с асинхронным тяговым приводом, с применением всё тех же GTO-тиристоров.

Электровоз ЭП10-007 до сих пор эксплуатируется ОАО РЖД

Судьба этих машин неоднозначна. Электровоз в целом хорошо показал себя в эксплуатации и полюбился локомотивным бригадам. Но это касалось его характеристик как локомотива и качества системы управления. Существовал ряд проблем, из-за которых большая часть этих машин отставлены от работы. Две из них я наблюдаю за забором станции Ростов Главный на территории Ростовского электровозоремонтного завода.

В 2012 году в строй вступил электровоз ЭП20, который показан на КДПВ, но я приведу его фото ещё раз.

ЭП20-001 — первая машина в серии

Этот электровоз создан в консорциуме с французской компанией Alstom. В его силовой схеме уже содержатся 4-квадрантные преобразователь и АИН, построенные на наиболее перспективных на сегодняшний день силовых ключах — IGBT-транзисторах.

ЭП20 был готов стать платформой для создания серии отечественных электровозов переменного и постоянного тока, как грузовых так и пассажирских, с асинхронным приводом. Одна машина, а именно грузовой электровоз 2ЭС5 «Скиф», в виде опытной серии в 5 единиц, была создана.

2ЭС5-005 «Скиф» приписки депо Тимашевск

Дороговизна импортной силовой электроники вынудила РЖД отказаться от «Скифа». Созданные машины успешно эксплуатируются по сей день в депо Тимашевская.

Намного больше повезло электровозу 2ЭС10 «Гранит», созданному компанией «Группа Синара» совместно с концерном Siemens. В разных модификациях на сегодняшний день выпущено 248 машин, успешно эксплуатируемых на участках железных дорог, электрифицированных постоянным током с напряжением в контактной сети 3 кВ.

Электровоз 2ЭС10 «Гранит»

На смену ему уже создан и проходит испытания электровоз 2ЭС8 и его трехсекционный собрат 3ЭС8 («Малахит»), созданный уже с применением отечественных асинхронных двигателей и силовых преобразователей.

3ЭС8 «Малахит» на испытаниях

Для линий переменного тока, на смену электровозу 2ЭС5 «Скиф» разработаны и проходят испытания электровозы 2ЭС5С и 3ЭС5С «Атаман»

2ЭС5С на обкатном кольце Новочеркасского электровозостроительного завода

К сожалению, на сегодняшний день, среди парка отечественных электровозов, доля машин с двигателями переменного тока крайне низкая — выпущено серийно и эксплуатируется чуть более 300 машин. Однако, коллекторный двигатель начинает сдавать свои позиции, в пользу асинхронного, обладающего жесткой механической характеристикой, а значит менее склонного к боксованию. Легко достижимы мощности свыше 1000 кВт. Тяговые двигатели НТА-1200 (ЭП10) и ДТА-1200 (ЭП20) впервые превысили этот порог, развив осевую мощность в 1200 кВт. В этой связи, препятствием к повышению осевой мощности и силы тяги локомотива в нашей стране становится путь — рельс Р65 используемый повсеместно допускает максимальную нагрузку от колесной пары на рельсы не боле 24 тонн, что накладывает ограничение на так называемый сцепной вес — масса локомотива, приходящаяся на обмоторенные колесные пары. Восьмиосный грузовой электровоз не может весить более 192 тонн, что дает предел к развиваемому им тяговому усилию. Так что кроме проблемы управления, на пути развития асинхронного привода встают и проблемы инфраструктуры, которая не готова к серьезному повышению тяги локомотивов.

Восьмиосный грузовой электровоз не может весить более 192 тонн, что дает предел к развиваемому им тяговому усилию. Так что кроме проблемы управления, на пути развития асинхронного привода встают и проблемы инфраструктуры, которая не готова к серьезному повышению тяги локомотивов.

Заключение

Как видно, путь асинхронного двигателя, как тяговой электрической машины, во многом определялся развитием силовой электроники. Надежный и неприхотливый по конструкции, он оказался крайне капризным в плане управления, и прошел довольно тернистый путь к внедрению на подвижной состав.

Сейчас, как и почти 120 лет назад, понятно, что будущее принадлежит бесколлекторному приводу переменного тока и рано или поздно, сериесный ДПТ уйдет в прошлое.

Асинхронный тяговый двигатель ДТА-1200А — О поездах и железной дороге

Книга 3

Описание и работа.

Электрические машины

3ТС. 085.003 РЭ3

085.003 РЭ3

СОДЕРЖАНИЕ

1

Асинхронный тяговый двигатель ДТА-1200А

1.1

Назначение

1.2

Техническая характеристика

1.3

Устройство и конструктивные особенности основных узлов

1.4

Работа тягового двигателя

В настоящей книге руководства по эксплуатации магистрального электровоза двойного питания типа ЭП20 приведено описание и работа асинхронного тягового двигателя ДТА-1200А, основные технические данные, особенности конструкции основных узлов и общие требования к их обслуживанию в эксплуатации.

Текстовый материал иллюстрирован рисунками, позволяющими более наглядно представить конструктивные особенности описываемого тягового двигателя.

Описание и работа вспомогательных электрических машин изложена в технических описаниях и инструкции по эксплуатации заводов-изготовителей блоков и агрегатов, в которые эти машины входят.

-

Электровоз пассажирский ЭП2К. Руководство по эксплуатации: ЭП2К.00 РЭ Часть 1. Техническое описание

ЭП2К.00 РЭ-1 Часть 2. Инструкция по эксплуатации

ЭП2К.00 РЭ-2 Часть 3. Инструкция по техническим обслуживаниям и текущим ремонтам

Магистральный электровоз двойного питания ЭП20. Руководство по эксплуатации:

3ТС.085.003РЭ1 Описание и работа. Электрические схемы.

3ТС.085.003РЭ2 Описание и работа. Компоновка оборудования. Монтаж электрический. Системы охлаждения.

3ТС.085.003РЭ3 Описание и работа. Электрические машины.

Асинхронный тяговый двигатель ДТА-1200А

.

3ТС.085.003РЭ4 Описание и работа. Электрические аппараты и оборудование.

3ТС.

085.003РЭ5 Описание и работа. Электронное оборудование. Преобразователи.

085.003РЭ5 Описание и работа. Электронное оборудование. Преобразователи.3ТС.085.003РЭ6 Описание и работа. Система управления и диагностики.

3ТС.085.003РЭ7 Описание и работа. Механическая часть.

3ТС.085.003РЭ8 Использование по назначению.

3ТС.085.003РЭ9 Техническое обслуживание. Текущий ремонт.

3ТС.085.003РЭ10 Описание и работа. Пневматическая часть.

Э3234 ИС — Инструкция специальная. Руководство по техническому обслуживанию и текущему ремонту электровоза ЭП1 в/и (Распоряжение ОАО «РЖД» № 2807р от 02.12.2015 года).

Руководство по техническому обслуживанию, текущему и среднему ремонту электровозов ЭП1.

ПКБ ЦТ.25.0009 — Инструкция по ТР-3 колесно-редукторного блока электровоза ЭП1.

ПКБ ЦТ.25.0011 — Техническое обслуживание и ремонт асинхронных электродвигателей НВА-22, НВА-55 электровоза ЭП1.

Технологическая инструкция.

Технологическая инструкция.ЦАРВ.066.00.00.000 РК — Руководство по среднему и капитальному ремонту электровозов ЭП10 (Утверждено Распоряжением ОАО «РЖД» от 07.11.2012 года №2217р).

ЦАРВ.068.00.00.000 РК — Руководство по среднему и капитальному ремонту электровозов ЭП2К (Утверждено Распоряжением ОАО «РЖД» от 28.05.2012 года №1036р).

ЦАРВ.068.01.00.000 РК — Руководство на ремонт пары колесной черт. ЭП2К.31.15.000СБ при среднем и капитальном ремонте электровозов ЭП2К.

ЦАРВ.068.02.00.000 РК — Руководство по ремонту вала полого черт. ЭП2К.31.15.011СБ колесной пары электровоза ЭП2К (Утверждено Распоряжением ОАО «РЖД» от 30.10.2012 года №2339р).

1 Асинхронный тяговый двигатель ДТА-1200А

1.1 Назначение

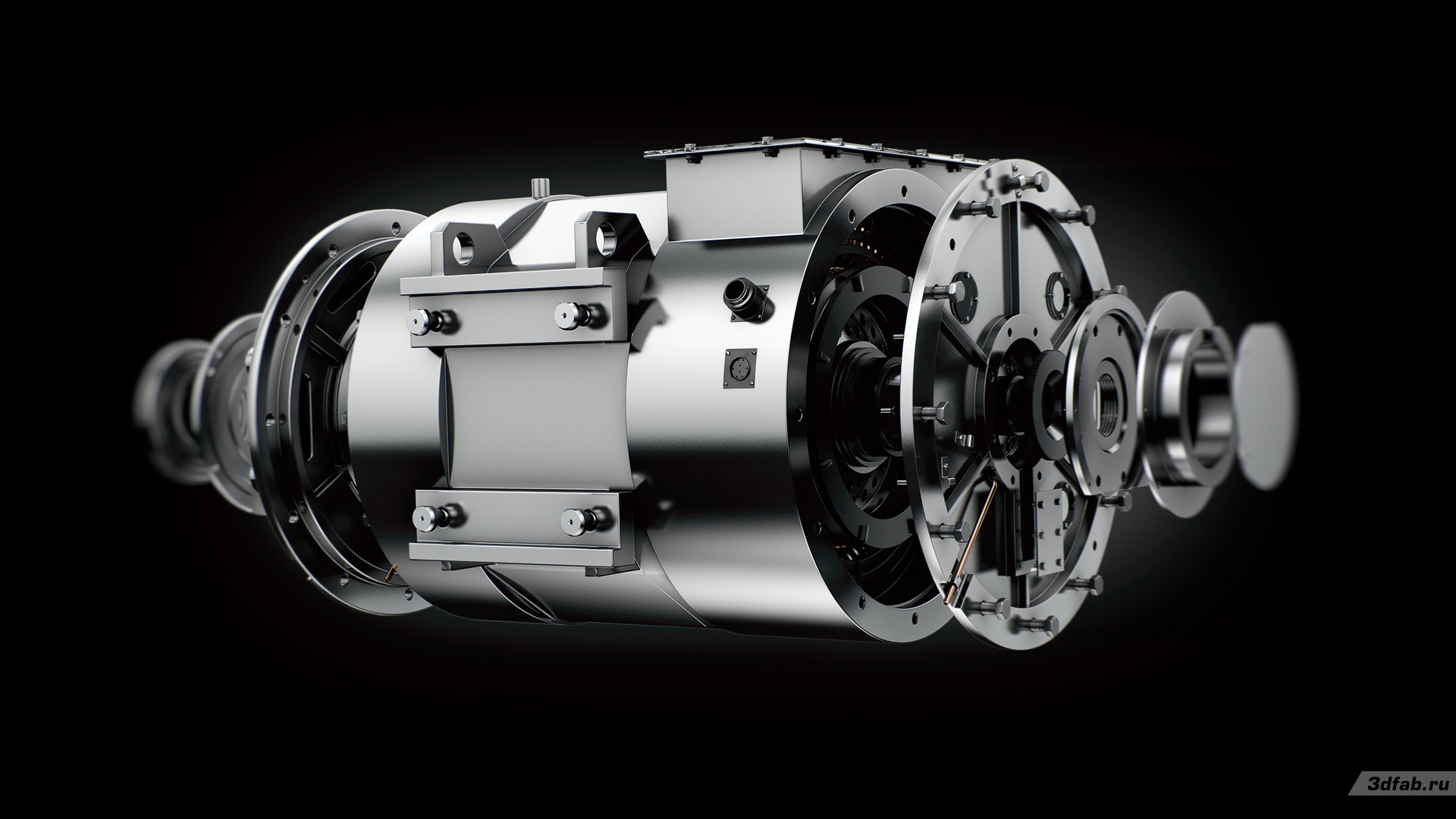

Асинхронный тяговый двигатель ДТА-1200А (в дальнейшем «тяговый двигатель») предназначен для преобразования электрической энергии, получаемой из контактной сети через преобразователь, в механическую энергию, передаваемую колесной паре через передаточный механизм.

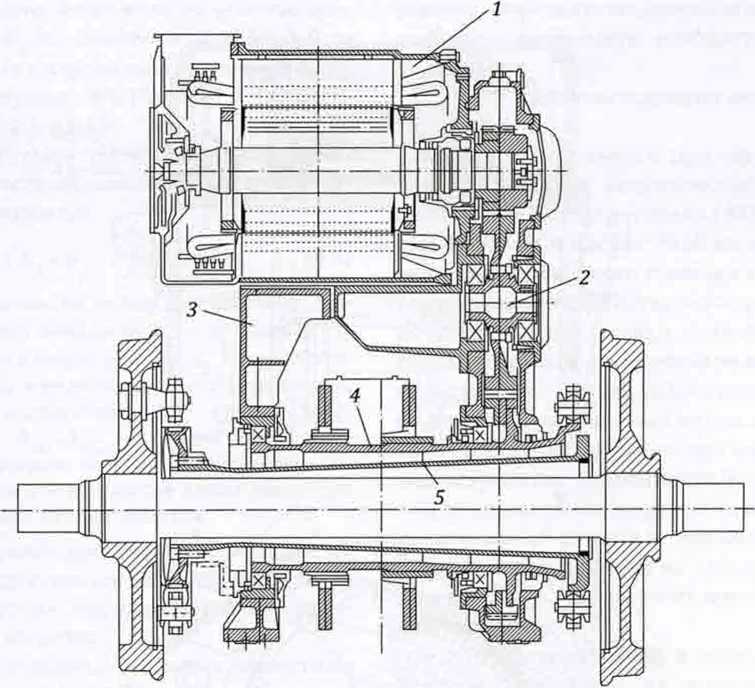

Тяговый двигатель конструктивно объединен с тяговым редуктором в моторно-редукторный блок, устанавливаемый на тележку как единая сборочная единица с тремя точками крепления: две на редукторе и одна на тяговом двигателе. В зависимости от исполнения электровоза по максимальной скорости тяговый двигатель собирается в моторно-редукторный блок с редуктором, имеющим, при расчетной централи 560 мм, исполнения по величине передаточного отношения:

— для скорости 160 км/ч – 93:18=5,167;

— для скорости 200 км/ч – 89:22=4,05.

При этом все габаритные, установочные и присоединительные размеры блока сохраняются.

Вид климатического исполнения — Уl по ГОСТ 15150-69.

Максимальная высота эксплуатации над уровнем моря 1200 м.

Тяговый двигатель рассчитан для работы в условиях эксплуатации при воздействии механических факторов внешней среды в части вибрационных и ударных нагрузок в соответствии с ГОСТ 2582-81 для группы М26 по ГОСТ 17516.1-90.

1. 2 Техническая характеристика

2 Техническая характеристика

Техническая характеристика тягового двигателя ДТА-1200А при питании синусоидальным напряжением, представлена в таблице 1.

Таблица 1 – Техническая характеристика

1.3 Устройство и конструктивные особенности основных узлов

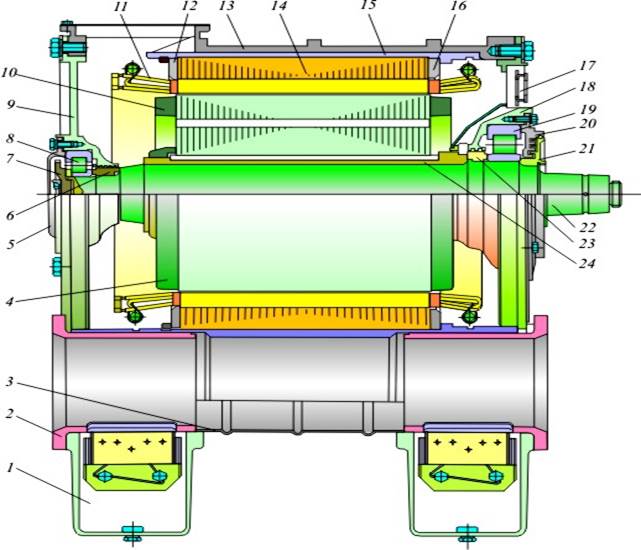

Тяговый двигатель ДТА-1200А является трехфазной асинхронной электрической машиной с короткозамкнутым ротором с регулируемой частотой вращения. Регулирование осуществляется изменением величины частоты питающего напряжения.

Двигатель имеет бескорпусное исполнение. Как неотъемлемая составная часть моторно-редукторного блока двигатель имеет только одну собственную подшипниковую опору ротора со стороны, противоположной редуктору. Второй вращающейся опорой ротора является упругая мембранная муфта вала-шестерни редуктора, с которой вал двигателя соединен фланцевым соединением.

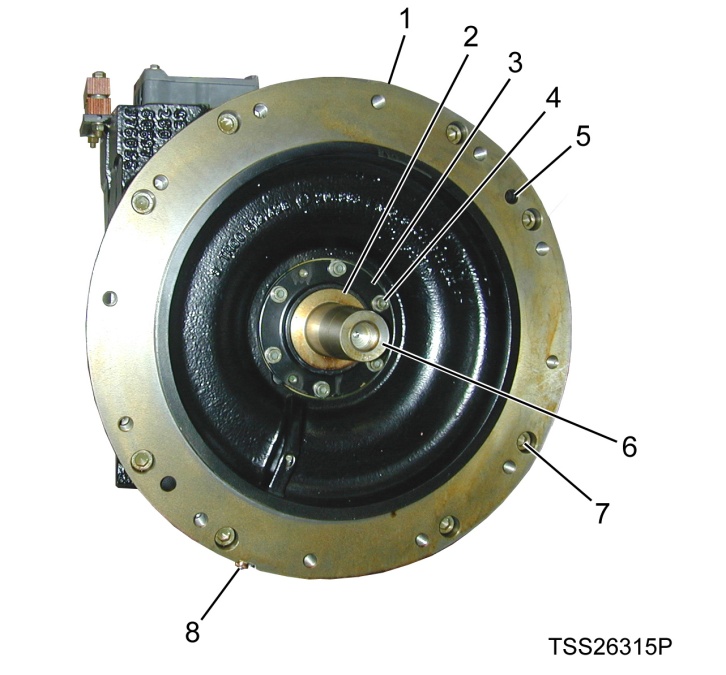

В соответствии с рисунком 1 статор тягового двигателя со стороны привода фланцем 1 соединяется с корпусом тягового редуктора, а ротор фланцем 2 с металлической мембранной муфтой вала-шестерни, имеющей собственные подшипниковые опоры. На статоре тягового двигателя предусмотрены отверстия 5 для вкручивания транспортировочных рымов, страховочный кронштейн 6 и кронштейн 7, как одна из трех точек подвески моторно-редукторного блока на тележке через резинометаллическую втулку (сайлентблок).

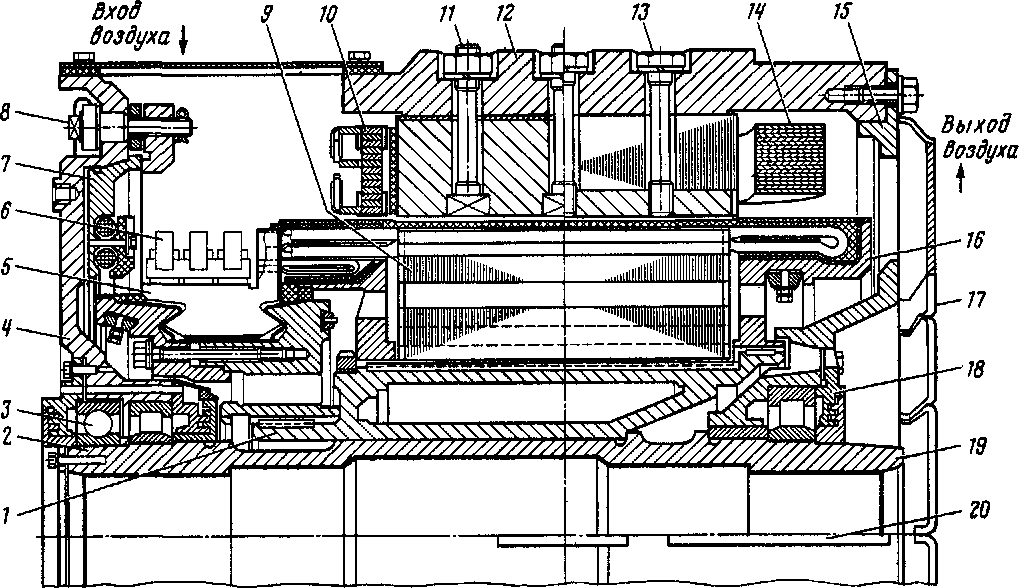

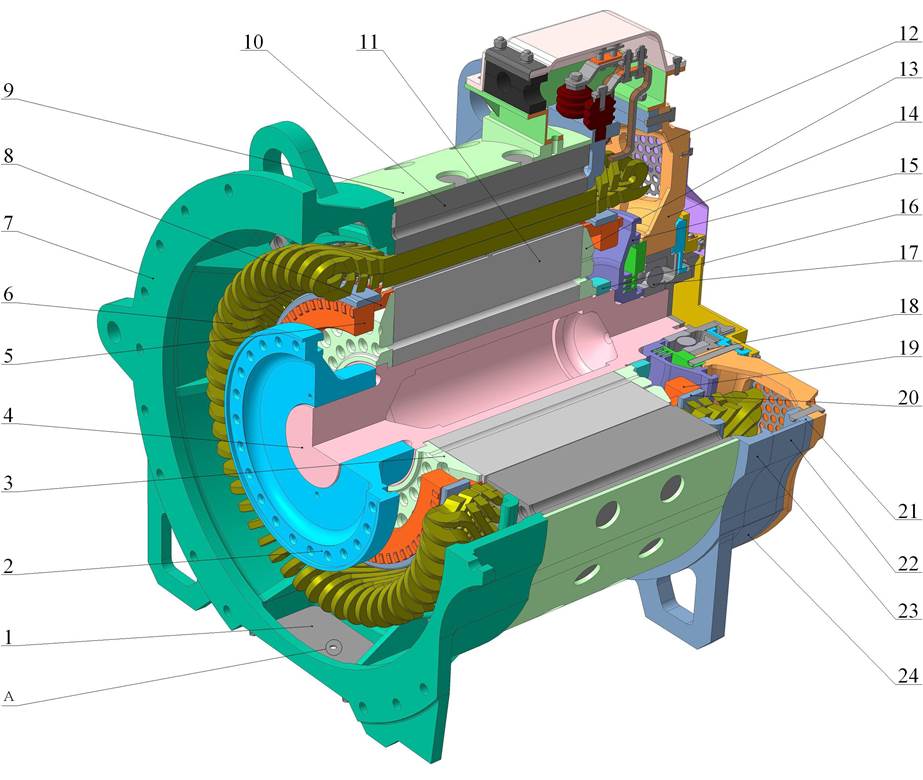

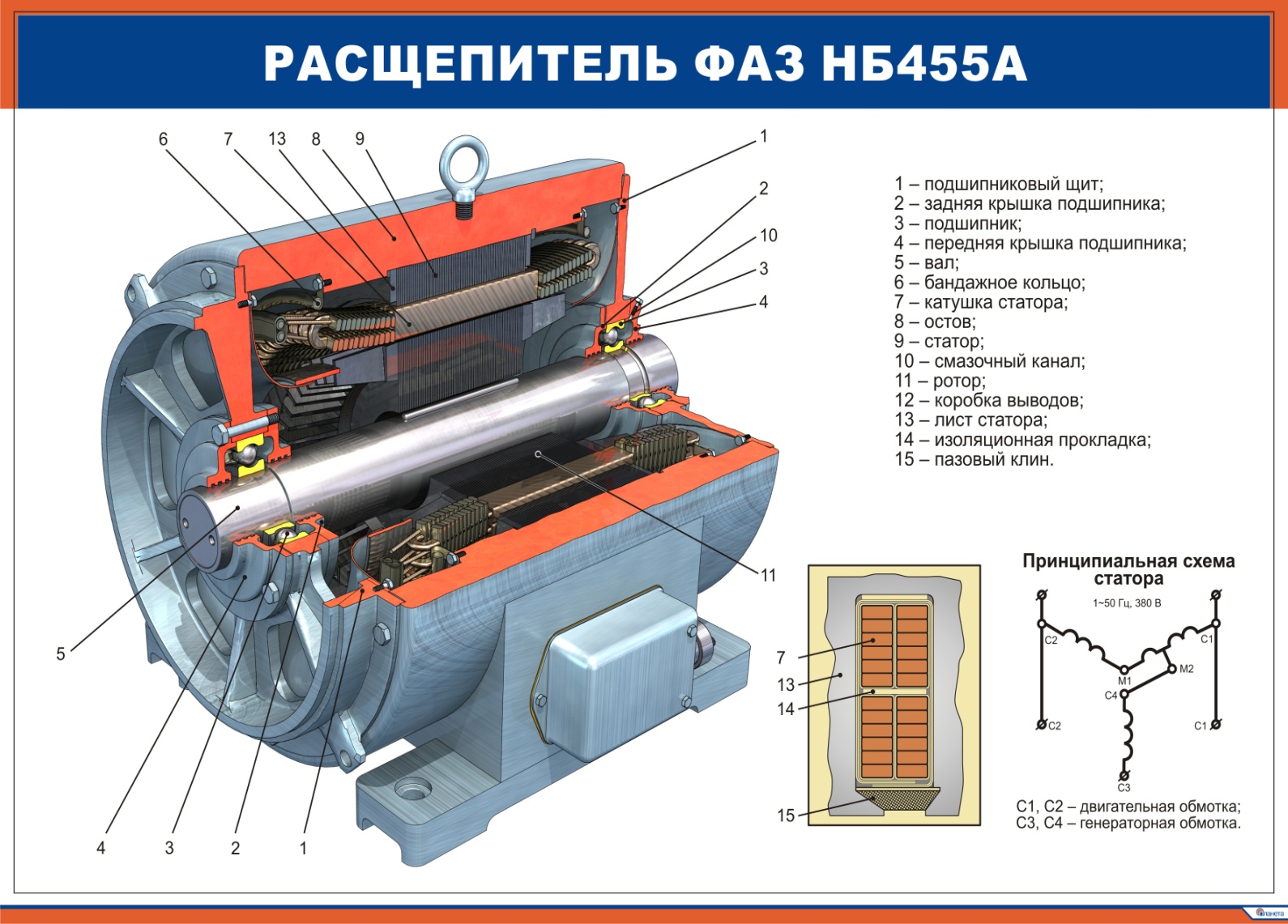

Тяговый двигатель в соответствии с рисунком 2 конструктивно состоит из статора 10, ротора 11, подшипникового щита 14, узла датчиков температуры статора и датчика температуры подшипникового щита.

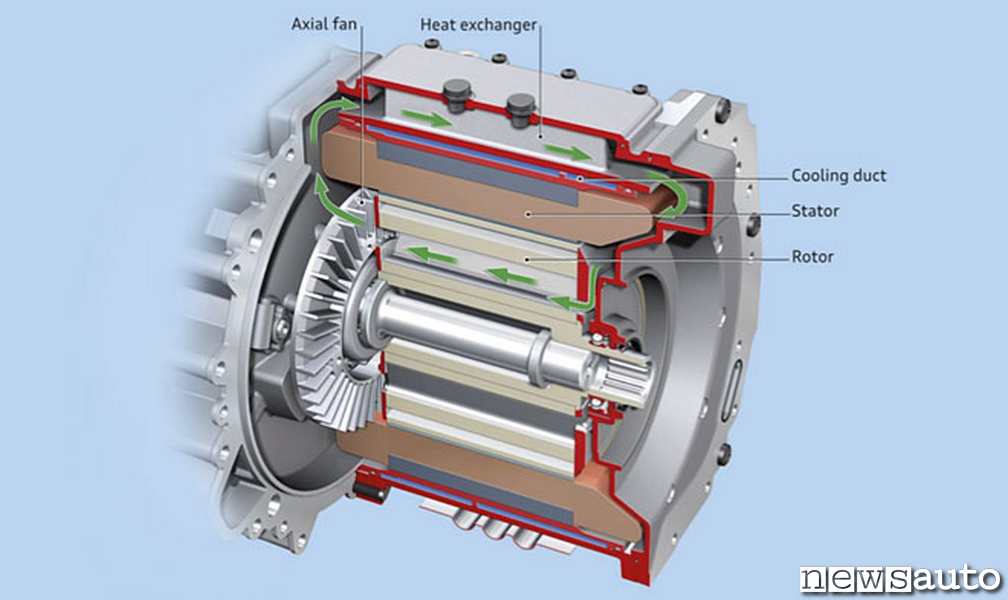

Конструкция узлов тягового двигателя более подробно описывается ниже. Входной патрубок вентилирующего тяговый двигатель воздуха расположен на корпусе редуктора. Выход воздуха осуществляется через перфорированные крышки 12 подшипникового щита.

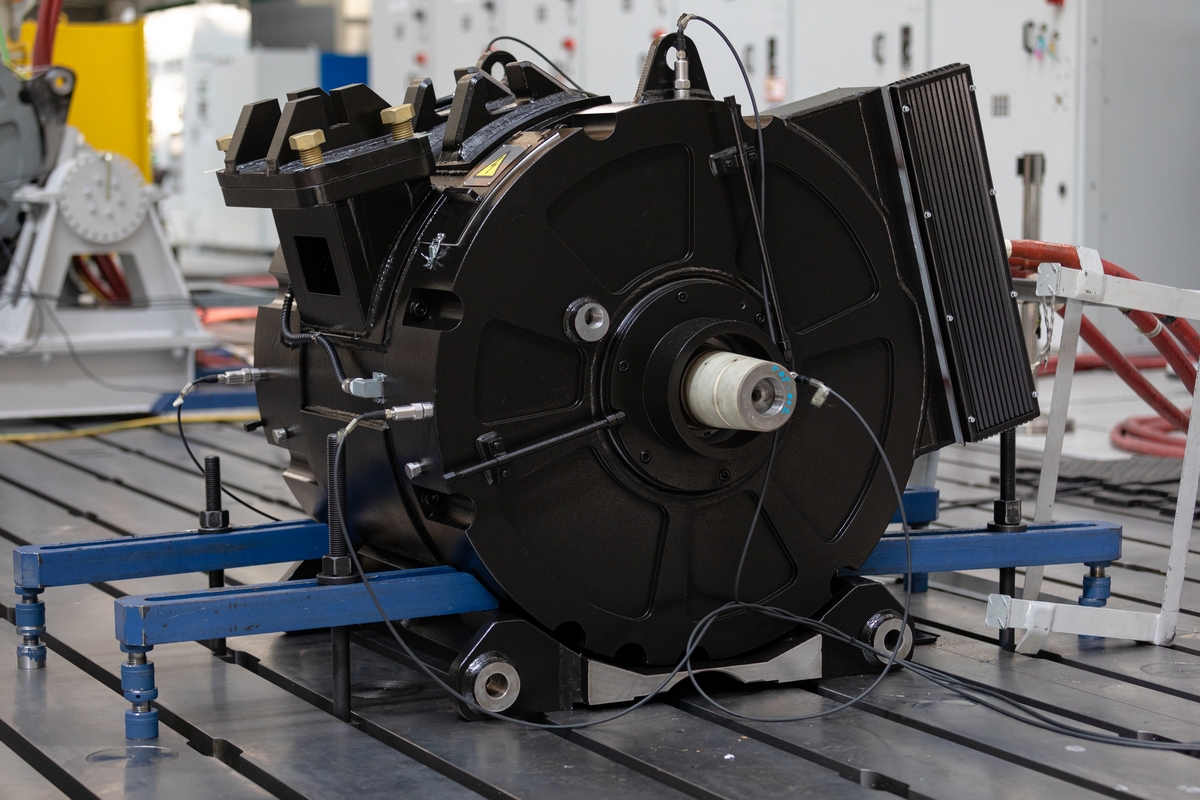

Рисунок 1 — Общий вид тягового двигателя ДТА-1200А

1 – присоединительный фланец статора; 2 – присоединительный фланец ротора; 3 – крышка коробки силовых выводов; 4 – крышка коробки выводов датчиков;

5 – отверстия для вкручивания транспортировочных рымов; 6 – страховочный кронштейн; 7 – кронштейн подвески; 8 – маслозаправочная трубка; 9 – крышка маслосборника; 10 – кожух датчика.

1.3.1 Статор выполнен в бескорпусном исполнении. При этом пакет железа статора в соответствии с рисунком 2 в спрессованном состоянии зажат между двумя боковинами 7 и 24 коробчатой формы, соединенными между собой сваркой шестью стальными накладками 9 толщиной 8мм, которые образуют замкнутое кольцо вокруг сердечника. Боковины являются несущей основой конструкции двигателя. Боковина со стороны тягового редуктора выполнена литейным способом. В ее нижней части предусмотрен люк 1 для установки технологического приспособления фиксирующего ротор при сборке, в крышке которого имеется отверстие для слива конденсата а, в торцевой части – фланец для крепления и центровки тягового редуктора. Боковина с противоположной стороны выполнена сваркой литого фланца 23 с фланцем 21, изготовленным из проката, и с установленными между ними накладками 22 и ребрами жесткости. В ее нижней части расположено отверстие для слива конденсата, в торцевой части – горловина для напрессовки подшипникового щита. Одновременно боковины являются камерами для размещения лобовых частей обмотки статора 6, и воздуховодами для равномерного распределения вентилирующего воздуха по поперечному сечению двигателя.

Одновременно боковины являются камерами для размещения лобовых частей обмотки статора 6, и воздуховодами для равномерного распределения вентилирующего воздуха по поперечному сечению двигателя.

1.3.2 Сердечник статора набран из пакета штампованных листов электротехнической стали толщиной 0,5 мм. В сердечнике статора имеются открытые пазы прямоугольного сечения для укладки обмотки и аксиальные каналы для прохода вентилирующего воздуха. Пазы статора перед укладкой катушек изолируются гильзами из синтофлекса 828 и имидофлекса 292.

1.3.3 Обмотка статора петлевая, в соответствии с рисунком 2 состоит из 54 жестких шаблонных катушек 6, укладываемых в пазы пакета железа статора и закрепляемых клиньями из специального профильного стеклопластика. Катушки наматываются из медного изолированного прямоугольного провода. Корпусная изоляция катушек – комбинированная лента Элмикатерм, покровная изоляция –стеклолента ЛЭС. Соединение обмотки выполнено по схеме «звезда» с глухой нейтралью.

После укладки и расклиновки катушки соединяются между собой в катушечные группы и фазы шинными перемычками в соответствии с рисунком 3 методом пайки припоем ПСР-25Ф. Соединения изолируются стеклослюдинитовой лентой ЛСЭК-5СПл и стеклолентой ЛЭСБ. Шинные перемычки выполнены из медной проволоки прямоугольного сечения и изолированы стеклослюдинитовой лентой ЛСЭК-5СПл и стеклолентой ЛЭСБ. Комплект шинных перемычек и нулевая шина закреплены на головках катушек шнуром электротехническим ЖЭС, который после пропитки составляет жесткую конструкцию. Фазные шины расположены на жестких скобах, привариваемых изнутри к боковине статора, и закрепляется специальными изоляционными пальцами, выполненными из пресс-материала АГ-4В. Выводы фазных шин выводятся в корпус коробки выводов в соответствии с рисунком 4 и крепятся к изоляторам.

Обмотанный статор вместе с шинными перемычками подвергается вакуум-нагнетательной пропитке в пропиточной смоле 3551 фирмы Isola (Швейцария).

1. 3.4 Короткозамкнутый ротор 11 в соответствии с рисунком 2 содержит пакет железа, выполненный из листовой электротехнической стали толщиной 0,5 мм, с двух сторон зажатый нажимными шайбами 3 и 13, имеющими прессовую посадку на вал. Со стороны запирающей шайбы на валу 4 тягового двигателя нарезана резьба М185х3, на которую навинчена гайка 16, удерживающая нажимную шайбу.

3.4 Короткозамкнутый ротор 11 в соответствии с рисунком 2 содержит пакет железа, выполненный из листовой электротехнической стали толщиной 0,5 мм, с двух сторон зажатый нажимными шайбами 3 и 13, имеющими прессовую посадку на вал. Со стороны запирающей шайбы на валу 4 тягового двигателя нарезана резьба М185х3, на которую навинчена гайка 16, удерживающая нажимную шайбу.

Пакет железа, имеющий вентиляционные отверстия и пазы для роторной обмотки, напрессован на полый вал 4, представляющий собой трубу, в которую вварены хвостовики вала, один из которых служит опорой для подшипника 17, второй – опорой для фланцевой втулки 2 привода. Втулка 2 имеет 24 отверстия М16 для соединения с мембранной муфтой тягового редуктора и, на обратной стороне, кольцевую канавку для установки балансировочных грузов. Со стороны подшипникового узла на вал двигателя напрессована втулка 15, имеющая кольцевую канавку для установки балансировочных грузов и являющейся одновременно второй плоскостью коррекции динамической балансировки и лабиринтным уплотнением подшипникового узла.

Роторная короткозамкнутая обмотка выполнена медными прямоугольными стержнями 8, соединенными по торцам медными короткозамыкающими кольцами 5 и 19 пайкой серебросодержащим припоем ПСР-25Ф. В средней части стержни защемлены в пакете железа ротора методом керновки. Отсутствие центрирующих элементов короткозамыкающих колец, а также наличие по краям пакета железа листов ротора с расширенными размерами паза позволяет стержням свободно перемещаться при тепловых деформациях как в аксиальном направлении от места керновки , так и в радиальном направлении в консольной части от места фиксации в пазу.

Для обеспечения прочности короткозамыкающих колец и их соединений со стержнями на них напрессованы бандажные кольца 20, которые выполнены из специальной высокопрочной немагнитной стали. Для исключения появления дополнительного шума работающего двигателя от вибрации листов в зубчатой зоне ротор пропитан в кремнийорганическом лаке КО-916К.

Окончательно собранный ротор подвергается динамической балансировке с допустимым остаточным дисбалансом не более 50 г·см на каждую сторону.

1.3.5 Подшипниковый щит выполняет роль опоры ротора и изготовлен из стального литья. В соответствии с рисунком 5 подшипниковый узел состоит из подшипникового щита 1, напрессованного на горловину статора, подшипниковых крышек 3 и 4, шарикоподшипника 6, запрессованного в капсулу 5, маслозаправочной трубки 2, лабиринтной балансировочной втулки 8 и маслосборника 9, закрытого крышкой. В двигателе применен специальный шариковый подшипник с увеличенным радиальным зазором 6322-M-C5-J20AA-R115-140, производства фирмы FAG, Германия. С целью защиты подшипников тягового двигателя и тягового редуктора от протекания по ним «подшипниковых токов», возникающих от магнитной несимметрии машины, наружное кольцо подшипника 6322-M-C5-J20AA-R115-140 по посадочной и боковым поверхностям выполнено с изоляционным покрытием, что обеспечивает разрыв цепи «подшипниковых токов».

Для компенсирования неточностей изготовления подшипниковые крышки 3 и 4 установлены таким образом, что обеспечивается осевой зазор между их привалочными поверхностями и капсулой 5 подшипника. Это позволяет ротору с напрессованным на него подшипником в капсуле свободно перемещаться в осевом направлении на ± 2 мм относительно статора. В моторно-редукторном блоке фиксация ротора относительно статора в осевом направлении обеспечивается упорным подшипником, установленном в тяговом редукторе. Капсула 5 оборудована дозирующим кольцом А, регулирующим уровень смазки в подшипнике.

Это позволяет ротору с напрессованным на него подшипником в капсуле свободно перемещаться в осевом направлении на ± 2 мм относительно статора. В моторно-редукторном блоке фиксация ротора относительно статора в осевом направлении обеспечивается упорным подшипником, установленном в тяговом редукторе. Капсула 5 оборудована дозирующим кольцом А, регулирующим уровень смазки в подшипнике.

Подшипниковый узел заполняется пластичной смазкой ARCANOL-MULTITOP, закладываемой при сборке двигателя. Дозаправка подшипникового узла производится через маслозаправочную трубку 2, расположенную в нижней части двигателя со стороны подвески. Смазка через канал в подшипниковой крышке 3 заполняет подшипник и смазочную камеру подшипникового узла. Из-лишки смазки сбрасываются в канал подшипниковой крышки 4 диском запорной втулки 7, и далее в маслосборник.

ВНИМАНИЕ:

ЧИСТИТЬ МАСЛОСБОРНИК ПРИ КАЖДОЙ ДОЗАПРАВКЕ ПОДШИПНИКОВОГО УЗЛА!

1.3.6 Двигатель оборудован датчиками температурного контроля обмотки статора и подшипника. Датчик статора, в соответствии с рисунком 7 представляет собой два терморезистора 1 в виде капсул, установленных в специальные гнезда в одном из зубцов сердечника статора и залитых компаундом «Виксинт К 68» марки А. Выход проводов датчика из сердечника расположен в клеммной коробке, в рамке 4, и уплотнен резиновыми прокладками 6 и крышкой 5. Датчик подшипника 1, в соответствии с рисунком 4 расположен в нижней части подшипникового щита со стороны оси колесной пары. Установка датчика подшипника показана на рисунке 8. Канал датчика залит компаундом «Виксинт К 68» марки А.. Провода датчиков в клеммной коробке подсоединены к разъему типа WAGO и далее выведены на вилку в соответствии со схемой соединений, изображенной на рисунке 6.

Датчик статора, в соответствии с рисунком 7 представляет собой два терморезистора 1 в виде капсул, установленных в специальные гнезда в одном из зубцов сердечника статора и залитых компаундом «Виксинт К 68» марки А. Выход проводов датчика из сердечника расположен в клеммной коробке, в рамке 4, и уплотнен резиновыми прокладками 6 и крышкой 5. Датчик подшипника 1, в соответствии с рисунком 4 расположен в нижней части подшипникового щита со стороны оси колесной пары. Установка датчика подшипника показана на рисунке 8. Канал датчика залит компаундом «Виксинт К 68» марки А.. Провода датчиков в клеммной коробке подсоединены к разъему типа WAGO и далее выведены на вилку в соответствии со схемой соединений, изображенной на рисунке 6.

1.3.7 Коробка выводов, в соответствии с рисунком 1, расположена в верхней части двигателя и закрыта стеклопластиковой крышкой 3. Внутри коробки выводов, в соответствии с рисунком 4 расположены три изолятора 13, на которые установлены кронштейны 10. Каждый вывод фазных шин 12 представляет собой пакет из четырех медных пластин 1,0х22,0 мм, спаянных между собой на концах. Это обеспечивает одновременно его прочность и эластичность. Выводы фазных шин выведены в коробку выводов через люк в ее нижней части, подсоединены к кронштейнам 10 изоляторов и закреплены гайками М12 с пружинными шайбами. Под пружинные шайбы установлены стальные планки 11, предназначенные для улучшения распределения прижатия наконечников подводящих кабелей к выводам фазных шин.

Каждый вывод фазных шин 12 представляет собой пакет из четырех медных пластин 1,0х22,0 мм, спаянных между собой на концах. Это обеспечивает одновременно его прочность и эластичность. Выводы фазных шин выведены в коробку выводов через люк в ее нижней части, подсоединены к кронштейнам 10 изоляторов и закреплены гайками М12 с пружинными шайбами. Под пружинные шайбы установлены стальные планки 11, предназначенные для улучшения распределения прижатия наконечников подводящих кабелей к выводам фазных шин.

ВНИМАНИЕ:

ОТСУТСТВИЕ ПЛАНОК ПРИВЕДЕТ К УХУДШЕНИЮ КОНТАКТА МЕЖДУ НАКОНЕЧНИКАМИ, ИХ ПЕРЕГРЕВУ И ВЫХОДУ ИЗ СТРОЯ!

На входе в коробку выводов подводящих кабелей установлены две резиновые клицы 9. При установке крышки коробки выводов клицы сжимаются и обжимают кабели, защищая коробку выводов от попадания пыли и влаги.

Клеммная коробка в соответствии с рисунком 1, расположена в верхней части двигателя со стороны оси колесной пары и закрыта стеклопластиковой крышкой 4. В соответсвии с рисунком 4 в клеммной коробке расположена съемная панель 7, на которой установлены вилка 8 типа 2РМТ22Б10Ш1А1В, подсоединенная к разъему WAGO 6. На панели предусмотрена возможность установки двух дополнительных вилок типа 2РМТ22Б10Ш1А1В. Провода датчика температурного контроля обмотки статора, выходя из отверстия в крышке 5, подсоединяются к контактам разъема WAGO в соответствии с рисунком 6.

В соответсвии с рисунком 4 в клеммной коробке расположена съемная панель 7, на которой установлены вилка 8 типа 2РМТ22Б10Ш1А1В, подсоединенная к разъему WAGO 6. На панели предусмотрена возможность установки двух дополнительных вилок типа 2РМТ22Б10Ш1А1В. Провода датчика температурного контроля обмотки статора, выходя из отверстия в крышке 5, подсоединяются к контактам разъема WAGO в соответствии с рисунком 6.

Провода датчика 1 температурного контроля роторного подшипника, в соответствии с рисунком 4, проложены в металлической трубке 2 закреплены скобами 3 и введены в клеммную коробку. Излишек длины проводов закреплен на скобе крышки 5. Провода датчика подключены к контактам разъема WAGO в со-ответствии с рисунком 6.

Вход и выход проводов датчиков в клеммной коробке уплотнены резиновыми прокладками 4 и подмоткой ленты ЛЭТСАР КФ.

1.3.8 В тяговом двигателе предусмотрена возможность установки одного или двух резервных датчиков частоты вращения типа GEL 247 X F 1 M 100 0, на случай выхода из строя датчика частоты вращения, установленного в тяговом ре-дукторе. Узел датчика в соответствии с рисунком 4 представляет собой зубчатое колесо 16, установленное на роторе и крышку датчика 14, установленную на наружной подшипниковой крышке. Отверстия в крышке датчика закрыты заглушками 15. Установку датчика необходимо производить по рекомендациям книги 9 3ТС.085.003 РЭ9

Узел датчика в соответствии с рисунком 4 представляет собой зубчатое колесо 16, установленное на роторе и крышку датчика 14, установленную на наружной подшипниковой крышке. Отверстия в крышке датчика закрыты заглушками 15. Установку датчика необходимо производить по рекомендациям книги 9 3ТС.085.003 РЭ9

Рисунок 2 — Тяговый двигатель ДТА-1200А

1 – сборочный люк статора; 2 – фланцевая втулка привода; 3- передняя шайба нажимная ротора; 4 – вал ротора; 5 – переднее корокозамыкающее кольцо; 6 – катушка статора; 7 – передняя боковина статора; 8 – стержень обмотки ротора; 9 – накладка статора; 10 – статор; 11 – ротор; 12 – перфорированная крышка подшипникового щита; 13 – задняя нажимная шайба ротора; 14 – подшипниковый щит; 15 – балансировочная втулка; 16 – запорная гайка сердечника ротора; 17 – шариковый подшипник; 18 – капсула подшипника; 19 – заднее короткозамыкающее кольцо; 20 – бандажное кольцо; 21 – фланец задней боковины статора; 22 – накладка задней боковины; 23 – литой фланец задней боковины; 24 боковина задняя статора.

Рисунок 3 – Схема обмотки статора

Рисунок 4 — Коробка выводов и клеммная коробка тягового двигателя

1 – провод датчика температуры подшипника; 2 – защитная трубка провода датчика; 3 – скоба крепления провода датчика; 4 – уплотнительная прокладка клеммной коробки; 5 – крышка узла датчика температуры обмотки статора; 6 – разъем WAGO; 7 – панель; 8 – вилка 2РМТ22Б10; 9 – уплотнительная клица;

10 – кронштейн; 11 — прижимная планка; 12 – вывод фазной шины обмотки

статора; 13 изолятор; 14 – крышка датчика; 15 – зубчатое колесо; 16 –

заглушка.

Рисунок 5 — Подшипниковый узел тягового двигателя

1 – подшипниковый щит; 2 – маслозаправочная трубка; 3 – внутренняя подшипниковая крышка; 4 – наружняя подшипниковая крышка; 5 – капсула подшипника; 6 – шариковый подшипник; 7 – запорная втулка подшипника; 8 – балансировочная и лабиринтная втулка; 9 – маслосборник.

Рисунок 6 — Схема соединений датчиков в клеммной коробке

Рисунок 7 — Установка датчиков температурного контроля обмотки статора

1 – терморезистор; 2 – резиновая предохранительная

трубка; 3 – провода терморезистора; 4 – рамка; 5 – крышка рамки; 6 –

резиновые уплотнения.

Рисунок 8 — Установка датчика температурного контроля подшипника в подшипниковый щит

1 – терморезистор; 2 – резиновая предохранительная

трубка; 3 – провода терморезистора.

1.4 Работа тягового двигателя

При питании обмотки статора трехфазным током возникает вращающееся магнитное поле, которое наводит в короткозамкнутой обмотке ротора электро-движущую силу. При этом в стержнях обмотки ротора появляются токи, от взаимодействия которых с вращающимся полем статора создается электромагнитный вращающий момент, приводящий ротор во вращение.

Лист регистрации изменений

Тяговый электродвигатель ЭД-118А

.

Тяговый электродвигатель ТЛ-2К

.

Тяговый электродвигатель ТЛ-2К1

.

Тяговый электродвигатель ДТК-800А

.

Асинхронный тяговый двигатель ДТА-1200А

(

3ТС.085.003РЭ

).

Каталог тяговых электродвигателей, типа НБ и НТ

.

ТИ 752 Технологическое обслуживание и ремонт ТЭД НБ-514

(

Чертежи двигателя ТЭД НБ-514

АвиаЭНТ-037

%PDF-1.4

%

1 0 объект

>>>]/ON[67 0 R]/Порядок[]/RBGroups[]>>/OCGs[67 0 R 124 0 R]>>/Страницы 3 0 R/Тип/Каталог>>

эндообъект

123 0 объект

>/Шрифт>>>/Поля 128 0 R>>

эндообъект

66 0 объект

>поток

GPL Ghostscript 9. 022018-08-24T17:05:55+02:002018-07-18T02:02:27+08:00PDFCreator Версия 1.2.12018-08-24T17:05:55+02:0012495769-8c47-11e8-0000- 747fefb0e0f3uuid:173bfc2d-5ccd-4108-b0e0-8600c5832927application/pdf

022018-08-24T17:05:55+02:002018-07-18T02:02:27+08:00PDFCreator Версия 1.2.12018-08-24T17:05:55+02:0012495769-8c47-11e8-0000- 747fefb0e0f3uuid:173bfc2d-5ccd-4108-b0e0-8600c5832927application/pdf

конечный поток

эндообъект

3 0 объект

>

эндообъект

4 0 объект

>/Шрифт>/ProcSet[/PDF/Text]/XObject>>>/Повернуть 0/Тип/Страница>>

эндообъект

12 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageB]/XObject>>>/Повернуть 0/Тип/Страница>>

эндообъект

30 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/Повернуть 0/Тип/Страница>>

эндообъект

38 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/Повернуть 0/Тип/Страница>>

эндообъект

45 0 объект

>/ExtGState>/Font>/ProcSet[/PDF/Text/ImageC/ImageI]/XObject>>>/Rotate 0/Type/Page>>

эндообъект

53 0 объект

>/Шрифт>/ProcSet[/PDF/Text/ImageC]/XObject>>>/Повернуть 0/Тип/Страница>>

эндообъект

185 0 объект

>поток

HWmoF_o’B$($MVplيKvlEofvfv뇃aIy{frq˾d xs?Y_^xN+?/Vbf~QUneigmϺ+;:[|stITٳ = ̏*eKRkVMִtihw, RE]lVu^*fe^4 }^ GRbTJZ0SF\YU5ow9W@`l8G и 1·wx/rcf[\١G>:%>d H{/m(B

SeSYa{

Тяговые двигатели ABB — Тяговые двигатели и генераторы ABB

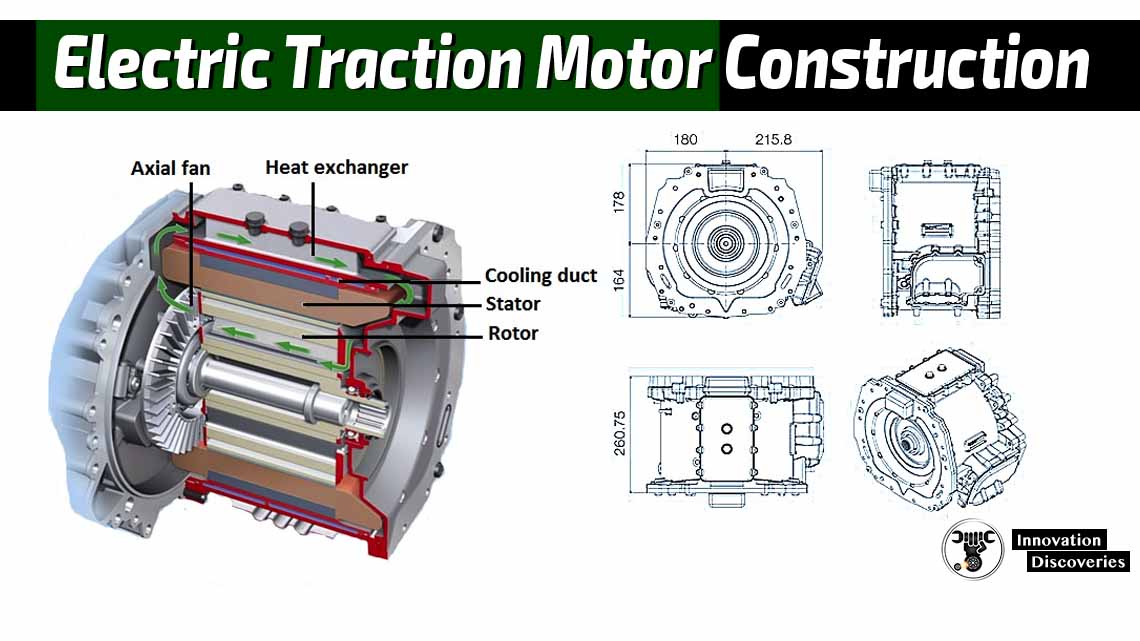

Каждому поезду для своего назначения нужен уникальный двигатель. АББ располагает полным и гибким ассортиментом тяговых двигателей, что позволяет нам создавать идеальные решения для операторов поездов — независимо от типа поезда, диапазона мощности или географического положения.

АББ располагает полным и гибким ассортиментом тяговых двигателей, что позволяет нам создавать идеальные решения для операторов поездов — независимо от типа поезда, диапазона мощности или географического положения.

Каждый двигатель изготавливается на заказ в соответствии с требованиями заказчика и условиями эксплуатации каждого поезда, который он приводит в движение; обеспечивая превосходную эффективность, низкое энергопотребление и высокую надежность.

Тяговые двигатели включают как модульные, так и бескаркасные тяговые двигатели.

Основные моменты

Электрическая трансмиссия для тяжелых рабочих машин

Двигатели для тяжелых электромобилей

Оптимизированная моторная платформа e-Drivetrain с использованием нашего широкого набора технологий, обеспечивающая максимальную производительность и надежность.

Тяговые двигатели

Каждый двигатель изготавливается с учетом требований заказчика и условий эксплуатации каждого поезда, который он приводит в движение.

Приложения

Тяговые двигатели ABB для электропоездов

Несколько или несколько ведущих осей — АББ поставляет тяговые двигатели для обеих концепций конструкции.

Тяговые двигатели ABB для легкорельсового транспорта

Каждый LRV уникален, и его двигатели должны быть уникальными — каждый двигатель имеет свою собственную конструкцию.

Тяговые двигатели АББ для локомотивов

АББ проектирует двигатели локомотивов с учетом условий эксплуатации поезда.

085.003РЭ5 Описание и работа. Электронное оборудование. Преобразователи.

085.003РЭ5 Описание и работа. Электронное оборудование. Преобразователи. Технологическая инструкция.

Технологическая инструкция.