Основные подвижные детали ДВС входят в состав кривошипно-шатунного механизма, назначением которого является преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. В зависимости от конструкции кривошипно-шатунного механизма двигатели, как и их поршни, бывают тронковые и крейцкопфные, простого и двойного действия. В отличие от тронковых крейцкопфные двигатели имеют наряду с поршнем, шатуном и коленчатым валом поршневой шток и ползун (крейцкопф), перемещающийся вдоль поперечины.

Тронковый поршень одновременно является как бы ползуном, поэтому он имеет длинную направляющую часть, называемую юбкой или тронком. Примером такого поршня может служить поршень четырехтактного дизеля, изображенный на рис. 43. Поршень состоит из головки 1 и тронка 7, имеющего внутри камеру. Головка поршня включает в себя донышко и боковую поверхность, на которой расположены канавки для поршневых уплотнительных 2 и маслосъемных 3 колец. Такая же. канавка для маслосъемных колец расположена на нижней части тронка.

Направляющая часть поршня имеет устройство для соединения его с шатуном, состоящее из поршневого пальца 5, втулок 6 и заглушек 4. В практике распространены два способа установки поршневого пальца в бобышках направляющей части поршня: палец закрепляется в бобышках жестко, шатун посажен на него неподвижно; палец не закрепляется в бобышках, шатун также имеет возможность поворота вокруг него (так называемый плавающий палец). В последнем случае конструкция пальца (рис. 43, поз. 5) имеет несомненные преимущества, так как износ пальца уменьшается и происходит более равномерно, улучшаются условия работы пальца.

Рис. 43. Тронковый поршень четырехтактного двигателя.

Рис. 43. Тронковый поршень четырехтактного двигателя.

При диаметре цилиндра более 400 мм поршни тронковых двигателей изготовляют разъемными.

Поршни крейцкопфных двигателей отличаются от тронковых тем, что имеют жесткое соединение поршня со штоком. Поршневой шток обычно заканчивается фланцем, который соединяется с поршнем посредством шпилек.

Во избежание перегрева донышка поршня у двигателей с ползунами, как и у тронковых двигателей с цилиндрами больших диаметров, применяют искусственное охлаждение донышек. Для этой цели используют пресную или забортную воду и масло.

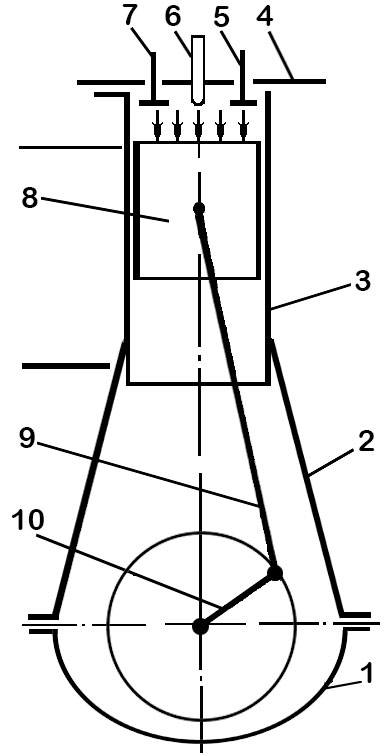

На рис. 44 показан укороченный поршень современного двухтактного дизеля с наддувом. В таких дизелях нижняя полость цилиндра используется в качестве продувочного насоса, поэтому направляющая часть поршня значительно сокращается (короткий или укороченный поршень). Кованая стальная головка поршня 4 имеет снаружи канавки для уплотнительных колец 3, а внутри головки поршня расположен вытеснитель 5, предназначенный для ускорения движения охлаждающего масла. В направляющей части поршня 1, изготовленной из чугуна, предусмотрены канавки для направляющих колец 2. Внутри направляющей части находятся шпильки 7 для крепления штока поршня 8 с головкой поршня через отверстия в направляющей части. Донышко поршня охлаждается маслом, которое подводится по каналу 9 в штоке поршня, а отводится из верхней полости по трубе 6. Наиболее нагруженная часть поршней всех видов — головка поршня. На донышко головки в процессе работы двигателя давят горячие газы, которые нагревают его и, кроме того, стремятся прорваться внутрь двигателя. Вследствие этого донышко головки поршня имеет особую конфигурацию, обусловленную требуемой формой камеры сгорания, и охлаждаемую внутреннюю поверхность.

Рис. 44. Укороченный поршень двухтактного дизеля с наддувом.

Рис. 44. Укороченный поршень двухтактного дизеля с наддувом.

Высота боковой поверхности головки поршня зависит от размеров и числа поршневых уплотнительных колец. Поршневые кольца обеспечивают не только уплотнения цилиндра от прорыва газов, но и передачу тепла от головки поршня к стенкам рабочей втулки цилиндра. Эти функции обычно выполняют два-три верхних кольца, а остальные являются как бы вспомогательными, повышая надежность их работы. В тихоходных двигателях обычно ставят пять — семь поршневых колец, а в быстроходных, благодаря уменьшению времени протекания газа через неплотности между поршнем и стенками цилиндра, достаточно трех— пяти.

Поршневые кольца изготовляют прямоугольного или реже трапециевидного сечения из более мягкого металла, чем втулка цилиндра. Для возможности установки колец в пазы поршня их делают разрезными, а место стыка, называемое замком, выполняют с косым, ступенчатым (внахлестку) или прямым срезом. Благодаря разрезной конструкции и пружинящим свойствам материала поршневые кольца плотно прижимаются к стенкам втулки цилиндра, предотвращая трение о них поршня. Тем самым улучшаются условия работы поршня и уменьшается износ втулки.

В отличие от уплотнительных маслосъемные кольца служат для предотвращения попадания масла в камеру сгорания и снятие его излишка со стенок цилиндровой втулки.

Шатун двигателя предназначен для передачи усилия от поршня коленчатому валу. Он состоит из трех основных частей (рис. 45): нижней головки I, стержня II и верхней головки III. Шатуны, как и поршни, бывают тронковые и крейцкопфные. Их различие определяется в основном конструкцией верхней головки и расположением шатуна по отношению к поршню.

Рис. 45. Шатун тронкового двигателя.

Рис. 45. Шатун тронкового двигателя.

Верхняя головка шатуна тронковых двигателей (двигатели малой и средней мощности) выполняется неразъемной. В отверстие головки 1 (рис. 45) запрессовывают бронзовую втулку 2, которая выполняет роль головного подшипника и служит для соединения шатуна с поршнем при помощи поршневого пальца. Втулка 2 имеет по внутренней поверхности кольцевую канавку 3 и отверстия 4 для подвода смазки из центрального канала 5, просверленного в стержне.

Шатуны крейцкопфных двигателей, к которым относятся в основном двигатели большой мощности (как правило, двухтактные дизели с цилиндровой мощностью более 300 э.л.с.), изготовляют с разъемной верхней головкой. Такая головка крепится болтами к верхней части шатуна, имеющей форму развилки или прямоугольного фланца. Стержень 6 шатуна выполняют круглого сечения с центральным каналом 5, что характерно для тихоходных двигателей.

Стержни шатунов быстроходных двигателей имеют обычно кольцевую или двутавровую форму сечений, часто изготовляются заодно с верхней половиной нижней головки, что способствует уменьшению веса шатуна. Нижняя головка шатуна служит для расположения в ней мотылевого подшипника, посредством которого шатун соединяется с мотылевой шейкой коленчатого вала. Головка состоит из двух половин, снабженных бронзовыми или стальными взаимозаменяемыми вкладышами, внутренняя поверхность которых заливается слоем баббита.

В тихоходных двигателях шатун выполняют с отъемной нижней головкой 9, состоящей из двух стальных половин — отливок без вкладышей. В этом случае слоем баббита заливают рабочую поверхность каждой половины головки. Такая конструкция нижней головки позволяет быстро ее заменять в случае выхода из строя и дает возможность регулировать высоту камеры сжатия цилиндра двигателя путем изменения толщины компрессионной прокладки 7 между пяткой шатуна и верхней частью головки. Для центровки нижней головки со стержнем шатуна на верхней ее части предусмотрен выступ 11.

Обе половины мотылевого подшипника стягиваются двумя шатунными болтами 8, которые имеют по два посадочных пояска, крепятся с помощью корончатых гаек и шплинтуются. Набор прокладок 10 в разъеме подшипника необходим для регулирования масляного зазора между мотылевой шейкой коленчатого вала и антифрикционной заливкой. Прокладки фиксируются в разъеме шпильками и винтами.

Коленчатый вал — одна из наиболее ответственных, сложных в изготовлении и дорогостоящих деталей двигателя. Коленчатый вал при работе испытывает значительные нагрузки, поэтому для его изготовления применяют качественные углеродистые и легированные стали, а также модифицированный и легированный чугуны. Ввиду сложности конструкции изготовление коленчатого вала связано с выполнением трудоемких и сложных процессов, а его стоимость, включая материал, ковку и механическую обработку, составляет иногда более 10% стоимости всего двигателя.

Коленчатые валы быстроходных двигателей малой и средней мощности изготовляют цельноковаными или цельноштампованными, валы двигателей средней и большой мощности — составными из двух и более частей, соединенных фланцами. При большом диаметре шеек валы изготовляют с составными кривошипами.

В зависимости от конструкции и числа цилиндров двигателя коленчатый вал может иметь разное число колен (кривошипов): в однорядных двигателях — равное числу цилиндров, а в двухрядных (V-образных)— равное половине числа цилиндров. Колена вала развертывают по отношению друг к другу на определенный угол, величина которого зависит от числа цилиндров и порядка их работы (порядка вспышки у двигателей с числом цилиндров четыре, шесть и более).

Основными элементами коленчатого вала (рис. 46, а) являются: мотылевые (или шатунные) шейки 2, рамовые (или коренные) шейки I и щеки 3, соединяющие шейки между собой.

Иногда для уравновешивания центробежных сил колена к щекам 1 крепят противовес 2 (рис. 46,6). Мотылевые шейки охватываются подшипником нижней головки шатуна, а рамовые шейки лежат в рамовых подшипниках, размещенных в фундаментной раме или картере двигателя и являющихся опорами коленчатого вала. Смазка шеек осуществляется следующим образом. К рамовым шейкам масло подается под давлением через сверления в крышке и в верхнем вкладыше рамового подшипника, затем через сверления в щеке (рис. 46, в) подводится к мотылевой шейке. В пустотелых коленчатых валах быстроходных двигателей масло поступает в полость вала и попадает на рабочие поверхности шеек через полости и радиальные отверстия, выполненные в них.

Рис. 46. Коленчатый вал двигателя.

Рис. 46. Коленчатый вал двигателя.

Рамовые подшипники воспринимают все нагрузки, передающиеся на коленчатый вал. Каждый рамовый подшипник состоит из двух половин: корпуса, отлитого заодно с рамой, и крышки, закрепленной на корпусе болтами. Внутри подшипника закрепляется стальной вкладыш, состоящий из двух взаимозаменяемых половин (верхней и нижней), залитых по рабочей поверхности антифрикционным сплавом — баббитом. Длина вкладыша выбирается обычно меньше длины рамовой шейки вала. Один из рамовых подшипников (первый от передачи вращения распределительному валу) выполняется как установочный (рис. 47).

Рис. 47. Установочный рамовый подшипник коленчатого вала.

Рис. 47. Установочный рамовый подшипник коленчатого вала.

Длина вкладыша 7 установочного подшипника равна длине шейки вала; он имеет антифрикционную заливку 1 не только внутри, но и с торцевой поверхности. В свою очередь рамовая шейка вала в месте посадки этого подшипника имеет выступающие кольцевые бурты. Таким образом, установочный подшипник обеспечивает вполне определенное положение коленчатого вала относительно фундаментной рамы. Вкладыш 7 подшипника стопорится от проворачивания и осевого перемещения вставкой 5, расположенной между крышкой 3 подшипника и верхней половиной вкладыша. Плоскость разъема вкладыша совпадает с плоскостью, проходящей через ось вала, которая находится ниже плоскости соединения рамы со станиной двигателя. В плоскости разъема устанавливают на двух контрольных штифтах прокладки 6, предназначенные для регулирования масляного зазора между вкладышем и шейкой вала.

Крышка 3 подшипника выполняется стальной литой. Она имеет в центре сквозное вертикальное отверстие для подвода смазки к шейке вала. В верхней половине вкладыша расположено такое же соосное отверстие, из которого масло попадает в кольцевую масляную канавку 4 на поверхность антифрикционной заливки, а затем — в масляный холодильник 2.

На кормовом конце коленчатого вала обычно крепится маховик, предназначенный для уменьшения и выравнивания угловой скорости вращения вала. Кроме того, инерция маховика облегчает переход шатуна с поршнем через мертвые точки. Размер и вес маховика находятся в обратной зависимости от числа цилиндров двигателя: чем больше число цилиндров, тем меньше должен быть вес Маховика. Нередко маховик, в частности его диск, используют для соединения с гребным валом, валом редуктора или валом электрогенератора при помощи эластичной муфты.

www.stroitelstvo-new.ru

Двигателем внутреннего сгорания (ДВС) называется тепловая машина, в цилиндре которой химическая энергия топлива превращается в тепловую энергию газов, которая, в свою очередь, преобразуется в механическую работу.

Принципиальное устройство двигателя показано на рисунке. На фундаментной раме 1 установлена станина 2, на которой расположен цилиндр 3, закрытый цилиндровой крышкой 4. Объем цилиндра представляет пространство, ограниченное цилиндровой крышкой, стенками цилиндра и поршнем 8. На крышке цилиндра располагаются впускной клапан 7, форсунка 6 и выпускной клапан 5.

При сгорании топлива в цилиндре выделяются газы, обладающие высоким давлением и температурой, т.е. значительной тепловой энергией. За счет этого поршень перемещается вниз. При перемещении поршня давление и температура, как и тепловая энергия газов, уменьшаются (газы расширяются), в результате чего совершается механическая работа. Поступательное движение поршня через шатун 9 передается на кривошип 10 коленчатого вала, который начинает вращаться.

Судовой двигатель внутреннего сгорания состоит из узлов, систем и устройств, основными из которых являются: остов двигателя, кривошипно-шатунный механизм (КШМ), механизм газораспределения, топливная и масляная системы, системы охлаждения, впуска и выпуска, пост управления, пусковое и реверсивное устройства, средства контроля и защиты.

Метки: Принцип действия двигателей, ДВС, Станина, Фундаментная рама, Цилиндр, Цилиндровая крышка, Поршень, Впускной клапан, Форсунка, Выпускной клапан, Шатун, Кривошипно-шатунный механизм, Топливная система, Масляная система, Судовой двигатель

mirmarine.net

В последние годы стратегия изготовителей судовых двигателей была направлена на увеличение удельной мощности, что в свою очередь, неизбежно предполагает увеличение динамической нагрузки на подшипники коленчатого вала и другие высоконапряженные узлы. Важность эффективной смазки во избежание возникновения абразивного взаимодействия между движущимися узлами и отвода генерируемого при этом тепла приобрела ещё большее значение. Контроль над качеством смазочного масла и поддержание его в надлежащем состоянии представляет собой предмет особой важности, поскольку продукты сгорания или утечки топлива могут существенно увеличить риск возникновения «зоны перегрева» и вытекающих из этого последствий.

Регулярный анализ смазочного масла даёт возможность техническому персоналу судна судить о качестве смазочного масла в двигателе. Применяемое топливо оказывает значительное влияние на изменение качества масла в период эксплуатации. Низкосортные топлива требуют более тщательного и объёмного технического обслуживания, как масляных систем, так и двигателей в целом. Анализ взрывов в картерах показывает, что ряд случаев произошёл вследствие упущений в процессе выполнения работ по техническому обслуживанию, причём как по срокам, так и по содержанию.

Информация, собранная на протяжении ряда лет, показывает, что крупногабаритные тронковые, чаще — четырёхтактные, двигатели в большей степени подвержены взрывам в картерах, а более безопасными являются двигатели с V-образным расположением поршней. Причиной этого может быть относительно малая цилиндровая мощность в V-образных двигателях, так как зачастую зоны перегрева возникают вследствие повышенного трения между поршнем и втулкой. Восьмицилиндровый двигатель с продольным расположением поршней может заклинить с гораздо большей вероятностью, чем, скажем шестнадцати цилиндровый с V-образным расположением. Увеличение трения в одном цилиндре шестнадцатицилиндрового двигателя не вызывает каких-либо заметных изменений в состоянии работающего двигателя в течение значительного времени, тогда как аналогичная неисправность в одном из цилиндров восьмицилиндрового двигателя с рядным расположением поршней вызовет отклонения и по температуре уходящих газов и по числу оборотов. Поэтому и времени на образование взрывоопасной среды в картере, у рядного двигателя значительно меньше, а, следовательно, необходимость в срочном принятии действенных мер вплоть до останова увеличивается.

Генерируемый термическим путём масляный туман, как упоминалось ранее,обладает довольно плотной формой и, поэтому, легко определим. В настоящее время на основании требований Конвенции СОЛАС на судовых двигателях мощностью 2250 КВт и более с безвахтенным обслуживанием применение детекторов масляного тумана обязательно. В детекторах масляного тумана идёт постоянное сравнивание непрерывно извлекаемых проб атмосферы в картере с базовой или нормальной характеристикой фотоэлектрических ячеек. Фотоэлементы чувствительны к масляному туману и при его отсутствии будут находиться в состоянии электрического равновесия, однако, по мере того как масляный туман усиливается измерительный прибор, осуществит запись и вывод показаний несбалансированного тока на панель сигнализации. Система может быть отрегулирована таким образом, что, при определённом уровне отклонения показаний измерительного прибора будут срабатывать сигнал тревоги и защитные функции (снижение нагрузки, уменьшение оборотов, останов). Следует, однако, не забывать о том, что детектор контролирует наличие масляного тумана потенциально опасного характера по отсекам картера и его эффективность зависит от концентрации паров масла вблизи точки отбора проб. Аппаратура для отбора проб требует установки относительно длинных трубопроводов между анализатором и точками отбора проб в картере. Если воздухонепроницаемость трубопровода нарушена, то будет проникать свежий воздух к измерительному прибору и показания искажаться. Очевидно, что детектор масляного тумана является важнейшим средством по обеспечению безопасности и в связи с этим, по меньшей мере, ежедневно должен тщательно проверяться обслуживающим персоналом.

Необычный шум двигателя часто может являться предвестником взрыва в картере, так как характеризует ухудшение работы подшипников либо других трущихся частей механизма. Анализ таких аномалий в сочетании с показаниями детектора масляного тумана позволяет своевременно принять неотложные меры по снижению оборотов или останове механизмов. Естественное любопытство, в сочетании с настойчивыми потребностями восстановить ход, часто приводит к тому, что персонал машинного отделения открывает лазы доступа в картер почти сразу после останова двигателя. При наличии масляного тумана это может представить собой смертельную опасность, мгновенно создавая идеальную взрывоопасную атмосферу. Прежде, чем предпринять какие-либо действия по проникновению в картер, необходимо дать время на охлаждение внутри картерной среды в течение не менее 20-ти минут.

При воспламенении взрывчатой смеси давление в картере значительно повышается. Пик повышения давления зависит от множества комплексно действующих факторов: от количественных характеристик масляного тумана, размеров картера, выделяющегося тепла и темпов распространения пламени. Некоторые взрывы весьма незначительны и не ведут к сколько-нибудь значительному подъёму давления, прочие могут нести опустошительные последствия, сопряжённые с гибелью людей и серьёзными повреждениями механизмов. Подъём давления может возрастать в течение весьма кратковременного периода времени (микросекунды) и сопровождаться продолжительным спадом. После сгорания смеси из масляного тумана и воздуха и затухания первоначальной взрывной волны давление внутри картера снижается ниже атмосферного, в результате чего происходит засасывание внутрь воздуха и незакреплённых вблизи находящихся предметов. В прошлые годы после таких взрывов внутри картеров находили части металлического настила и различные предметы, находившиеся первоначально рядом с двигателем. Во время самого взрыва, пламя и отработанные горячие газы могут вырываться из картера наружу, представляя угрозу возникновения пожара, для чего современные судовые двигатели оснащены разгрузочными устройствами. Смачиваемая маслом сетка (проволочная «канитель»), устанавливаемая в разгрузочном устройстве, служит для поглощения тепла, выделяющегося при взрыве, предотвращает выброс пламени и обеспечивает определённую безопасность обслуживающему персоналу. В прошлом взрывы в картерах сопровождались выбросами большого количества горячего смазочного масла, что приводило к самым жутким увечьям среди обслуживающего персонала и вызывало сопутствующие пожары в помещении машинного отделения. Британской Международной Ассоциацией Исследований в области Двигателей Внутреннего Сгорания (BICERA) проведены обширные исследовательские работы в области создания предохранительных устройств, результатом которых явилось создание разгрузочного устройства BICERA, которое нашло общее применение на судах и эффективно снижает или исключает поступление жидкости и пламени из картера двигателя в машинное отделение.

Взрывы в картерах как бы незначительны они ни были нельзя игнорировать. Как показывает опыт, необходимым условием для возникновения взрывоопасной ситуации является наличие горячей зоны в двигателе, а они появляются в результате недостаточной смазки. Поэтому важно установить источник проблемы при первой же возможности и устранить его. Во многих случаях лабораторных исследований при тщательных внутренних осмотрах картеров четырёхтактных дизель генераторов примыкающие к зоне перегрева детали (цилиндровые втулки, поршни, вкладыши подшипников и т.п.) выглядели сухими на ощупь со следами нагара на поверхностях, тогда как остальная окружающая поверхность покрыта масляной плёнкой. В случаях со среднеоборотными дизель генераторными комплексами причины взрывов в картерах крылись в «сухом» трении поршня во втулке. В процессе эксплуатации обнаруженные аналогичные аномалии на деталях движения могут указывать на зарождающиеся «горячие точки» и своевременно выявлять источники. При отсутствии более явных дефектов таковые могут оказаться полезными для механика при выявлении неисправного участка.

Среди судовых механиков проходят бурные обсуждения того, какими должны быть наиболее безопасные и более действенные меры при обнаружении в картере масляного тумана. Принятие решения о снижении оборотов или останове двигателя требует от механика глубокого понимания протекающего процесса и должно основываться на индивидуальном суждении в конкретной ситуации. Исследования показали, что масляный туман, возникающий за счёт вспенивающего действия движущихся частей редукторов, цепных передач и шатунов может быстро снизить концентрацию (поглотить более опасный масляный туман, возникающий вследствие действия термических факторов) взрывоопасной среды картера. В ходе экспериментов туман, образовавшийся за счёт термических факторов, вводился внутрь картера остановленного двигателя. При запуске наблюдалось, быстрое рассасывание термического масляного тумана. В эксплуатации более крупные частицы тумана, которые естественным образом возникают в картере работающего двигателя, оказывают очищающее воздействие на более мелкие и легковоспламеняющиеся капли тумана. Результаты экспериментов подтверждают целесообразность снижения мощности или оборотов двигателя, снижая при этом температуру в горячей точке, а не его останов, сохраняя при этом эффект поглощающего действия более крупных капель масла. На практике способность создания более крупных капель масла различна для различных участков картера. В горячих зонах, прилегающих к редукторам или цепным приводам, где вспенивающий эффект максимальный, вероятность возникновения более высоких концентраций взрывоопасной смеси выше, чем в иных областях. Однако поглощающий эффект от образующихся крупных капель в работающем двигателе, даже с пониженной мощностью или оборотами, нейтрализует опасный термический масляный туман. Разумеется, необходимость останова двигателя будет зависеть и от прочих факторов безопасности. В случае же аварийного останова необходимо предусмотреть достаточное время (не менее 20 минут) для охлаждения атмосферы внутри картера во избежание повторного взрыва.

mirznanii.com

Техническое развитие в эксплуатации судовых двигателей

Развитие современного мирового транспортного теплоходостроения характеризуется непрерывным ростом суммарной мощности. Наименьшая себестоимость эксплуатации судовых дизелей является определяющим фактором в развитии теплоходостроения. Широкий диапазон агрегатной мощности выпускаемых судовых дизелей (от 3 до 50 000 э. л. с.) полностью обеспечивает потребность судостроительной промышленности. На судах внутреннего плавания главным образом применяются четырехтактные дизели с газотурбинным наддувом среднеоборотные (275—750 об/мин) и многооборотные (больше 750 об/мин). При одинаковых рабочих объемах и мощности и, следовательно, разных средних эффективных давлениях тепловая нагрузка цилиндра у двухтактных дизелей на 30% больше, а поршня на 50%, чем у четырехтактных дизелей. Таким образом, четырехтактные дизели при одинаковой литровой мощности с двухтактными имеют меньшую тепловую нагрузку стенок цилиндра, чем двухтактные дизели. При форсировке современных дизелей по среднему эффективному давлению последнее обстоятельство имеет весьма важное значение

Двухтактные среднеоборотные дизели с контурными системами продувки вследствие худшей очистки цилиндра имеют более высокий удельный расход топлива, чем четырехтактные дизели.

Указанные преимущества и определили более широкое применение- четырехтактных дизелей на судах внутреннего плавания как у нас в Советском Союзе, так и за границей.

Следует отметить, что в качестве судовых находят применение и тепловозные дизели, форсированные как по среднему эффективному давлению, так и по числу оборотов. Малые габаритные размеры и малый вес тепловозных дизелей с мощностью 3000—4000 л. с. определяют перспективу их применения на мощных буксирах-толкачах. Наряду с дизелями с однорядным расположением цилиндров находят применение дизели с многорядным расположением цилиндров. При таком расположении цилиндров число их достигает 16, 18, 24 и больше. Дизели с таким большим числом цилиндров имеют малые размеры цилиндра, а потому допускают высокое максимальное давление цикла, сохраняя допустимые удельные давления на подшипники шатунно-мотылевого механизма. Высокое максимальное давление цикла, как результат интенсификации процесса сгорания, позволяет увеличить теплоиспользование в цилиндре и тем самым снизить удельный расход топлива.

Средняя скорость поршня в значительной мере определяет срок службы дизеля (моторесурс). С повышением средней скорости поршня возрастают тепловые и динамические напряжения в деталях его. Однако в последние годы наблюдается некоторый рост средней скорости поршня судовых дизелей.

Дизели с непосредственной передачей мощности на гребной винт имеют среднюю скорость от 5,5 до 6,6 м/сек.

Дизели с промежуточной передачей мощности на гребной винт имеют среднюю скорость поршня от 6 до 9 м/сек.

Увеличение плотности воздушного заряда путем повышения давления и понижения температуры наддувочного воздуха не только позволяет увеличить цикловую подачу топлива и соответственно увеличить среднее эффективное давление, но и повышает теплоиспользование в цилиндре, а следовательно, также способствует увеличению среднего эффективного давления. У современных дизелей с наддувом среднее эффективное давление достигает значения 18 кГ/см2.

Применение газотурбинного наддува и совершенствование процессов смесеобразования и сгорания топлива позволили в судовых дизелях значительно снизить удельный расход топлива.

У современных четырехтактных дизелей с газотурбинным наддувом удельный эффективный расход топлива составляет 0,140—0,155 кг/э. л. с. ч и у двухтактных малооборотных дизелей с наддувом — 0,155— 0,160 кг/э. л. с. ч.

Применение наддува позволило значительно снизить удельный вес судового дизеля.

Современные судовые дизели имеют следующий удельный вес

Дальнейшее совершенствование процессов смесеобразования и сгорания топлива, теплоизоляционные покрытия донышка поршня и крышки цилиндра повысят теплоиспользование в цилиндре дизеля.

Использование тепла выпускных газов в газотурбонагнетателе, а затем в утилизационном котле повышает к. п. д. дизеля и всей установки судна. Применение повышенных давлений наддувочного воздуха (Рк = 1,8? 2,5 кГ/см2) позволит повысить механический к. п. д. дизеля и соответственно снизить удельный эффективный расход топлива.

Наметившееся осуществление автоматической оптимизации режимов работы судового дизеля (самонастраивающийся дизель) значительно повысит технико-экономические показатели работы его.

Важнейшей задачей судового дизелестроения на ближайшие годы является повышение моторесурса быстроходных дизелей до 10 тыс.—12 тыс. ч и дизелей средней оборотности до 35 тыс. —45 тыс. ч.

Моторесурс дизелей в значительной степени обусловливается сортом используемого в них топлива. В настоящее время все дизели судов внутреннего плавания эксплуатируются на дизельном, сернистом топливе (за исключением двигателей судов на подводных крыльях). Это обстоятельство, вместе с увеличением форсировки двигателей является серьезным препятствием на пути повышения их моторесурса. Проведенные исследования на серийных дизелях средней оборотности с замкнутой системой охлаждения показали, что при увеличении содержания серы в топливе с 0,2 до 0,7% скорость изнашивания основных деталей возрастает примерно на 30%.

Поэтому для повышения моторесурса судовых дизелей является необходимым правильный выбор сорта смазочного масла и топлива. Примером этого могут служить результаты исследований, выполненных на кафедре судовых ДВС ЛИВТа по подбору масел с высокоэфффективными присадками для дизелей 8NVD36, получивших широкое распространение на флоте. При переводе этих дизелей с масла ДСП-11 на масло М-12В с присадками 1-й серии скорости изнашивания цилиндровых втулок и поршневых колец снижаются в среднем соответственно в 2,1 и 1,6 раза. Нагароотложение на деталях снижается также примерно в 2 раза, а угар масла — на 10—15%. Помимо этого, в отличие от масла ДСП-1, масло М-12В обеспечивает нормальную подвижность поршневых колец в течение всей навигации.

В общем случае выбор сорта масла производится на основании результатов лабораторных (с применением радиоиндикаторного метода контроля скоростей изнашивания деталей) и последующих натурных испытаний по указанным выше четырем показателям: антиизносным и моющим свойствам, величине угара и влиянию на состояние поршневых колец. При этом для однотипных дизелей, эксплуатируемых в различных условиях, могут быть рекомендованы разные сорта масел. В частности, для судовых вспомогательных двигателей, эксплуатируемых преимущественно на долевых нагрузках, целесообразно применять масло ДС-11+4% БФК-1 : 0,25% ЛАНИ-317, которое обеспечивает на этих режимах меньшие скорости изнашивания деталей цилиндро-поршневой группы по сравнению с маслом М-12В (с присадкой ВНИИ НП-370) при одинаковых моющих свойствах, величинах угара и влияния на состояние поршневых колец с последним.

Улучшение качества смазочного масла обусловливает возможность продления службы в дизелях, что является в настоящее время весьма важным, так как стоимость высококачественных современных масел в 5—6 раз выше стоимости дизельного топлива.

Результаты исследования возможности продления сроков службы масел в дизелях заставили пересмотреть установившиеся взгляды на изменение их эксплуатационных качеств в процессе работы. Анализ скоростей изнашивания деталей показал, что в процессе работы масел с высокоэффективными присадками антиизносные свойства их до определенного периода улучшаются за счет возрастания количества смолистых веществ при практически неизменных моющих свойствах. Это позволило увеличить для главных судовых двигателей средней оборотности сроки службы масел до 24000 ч и тем самым обеспечить их работу без смены масла в течение навигации.

Значительного снижения скоростей изнашивания деталей можно достигнуть путем уменьшения скорости нарастания давления в процессе сгорания топлива в цилиндре дизеля. Для судовых дизелей последнее наиболее целесообразно осуществлять применением двухфазного способа подачи топлива, уменьшением на долевых нагрузках угла опережения подачи топлива и применением форсунок с гидравлическим закрытием игл, так как эти мероприятия одновременно обеспечивают заметное повышение экономичности.

Исследования, проведенные на дизелях 6NVD48 и 6ЧС15/18, показали, что при осуществлении подачи топлива в цилиндр в две фазы скорость нарастания давления снижается до 20%, а удельный расход топлива уменьшается до 10%. При сохранении удельного расхода топлива неизменным скорость нарастания давления уменьшается более значительно.

В последние годы двухфазная подача топлива все больше и больше находит применение в судовом дизелестроении, так как наряду с указанными выше достоинствами она обеспечивает вполне удовлетворительное сжигание в дизелях средней оборотности дешевых топлив повышенной вязкости.

Результаты испытаний главного судового двигателя 6NVD48 позволили установить, что за счет уменьшения угла опережения подачи топлива до оптимальных для каждого скоростного режима работы значений можно добиться на долевых нагрузках снижения удельного расхода топлива до 5% и скорости нарастания давления до 30% Уменьшение угла опережения подачи топлива с 26 до 16—18° п. к. в. у вспомогательных двигателей типа Ч10,5/13 обеспечило на режиме 25% нагрузки, при практически неизменной экономичности, снижение скоростей изнашивания деталей цилиндро-поршневой группы на 20—25%. Приведенные цифры свидетельствуют о том, что в ближайшее время судовые дизели необходимо снабдить устройствами, обеспечивающими автоматическое поддержание оптимальных величин углов опережения подачи топлива на всех эксплуатационных режимах работы.

Большой экономический эффект дает внедрение на флоте форсунок с гидравлическим закрытием игл. Испытания в лабораторных и натурных условиях позволили установить, что замена ими штатных пружинных форсунок позволяет повысить экономичность работы серийных дизелей до 5%, значительно уменьшить скорости изнашивания деталей цилиндро-поршневой группы и во много (8—10) раз увеличить срок службы распылителей форсунок. Одновременно, что очень важно, применение указанных форсунок позволяет значительно снизить минимально-устойчивое число оборотов судового дизеля.

Большое положительное влияние на экономичность и моторесурс дизелей, особенно эксплуатируемых на сернистом топливе, оказывает поддержание высоких (75—80° С на выходе из двигателя) температур охлаждающей воды на всех режимах их работы.

Исследования, выполненные на наиболее распространенных на флоте дизелях, показали, что при работе на топливе с содержанием серы до 1% повышение температуры воды примерно с 50 до 80° С на выходе из двигателя (переход с проточных систем охлаждения на замкнутые) снижает скорости изнашивания деталей цилиндро-поршневой группы в среднем на 35— 40%. Одновременно с этим наблюдается уменьшение удельного расхода топлива, причем тем значительнее, чем ниже нагрузка дизеля. Например, у дизелей типа Ч10,5/13 при повышении температуры охлаждающей воды с 50 до 80° С удельный расход топлива на номинальном режиме снизился примерно на 5,5%, а на режиме 25% нагрузки — на 10,2%.

Следует отметить, что в последние годы вообще вопросам улучшения показателей работы дизелей на долевых нагрузках уделяется большое внимание. Связано это с тем, что в ряде бассейнов главные судовые двигатели значительную часть времени эксплуатируются на долевых нагрузках, а для судовых вспомогательных двигателей указанные режимы являются преобладающими. Исследования, выполненные на вспомогательных двигателях,

показали, что, помимо отмеченных выше повышения температуры охлаждающей воды и уменьшения угла опережения подачи топлива, эффективными путями повышения экономичности и моторесурса дизелей на долевых нагрузках являются подогрев подаваемого в цилиндры топлива, регулирование по нагрузке величины затяга пружины форсунки и «утепление» камеры сгорания. В частности, для дизелей 4NVD24 подогрев воздушного заряда с 30 до 50° С путем перепуска части отработавших газов на всасывание позволили снизить часовой расход топлива на режиме 25% нагрузки с 6,16 до 5,84 кг/ч. Одновременно с этим, перепуск части отработавших газов на всасывание в период подогрева двигателя уменьшает его примерно в 2 раза и тем самым оказывает большое положительное влияние на срок службы деталей. Приведенные данные свидетельствуют о необходимости создания в ближайшие годы судовых дизелей, снабженных устройствами для автоматического поддержания оптимальных показателей работы на всех эксплуатационных режимах.

Значительное влияние на экономичность малоразмерных вспомогательных двигателей без наддува оказывает замена в них разделенных камер сгорания на полуразделекные. Так, например, замена вихревой камеры сгорания в дизелях 64 12/14 на камеру в поршне обеспечила снижение расхода топлива на номинальном режиме с 200 до 180 г/э. л. с. ч.

В рассмотренных выше направлениях совершенствования судовых дизелей в настоящее время ведутся большие работы. Одновременно с этим успешно разрешается ряд важных проблем по улучшению надежности отдельных узлов, пусковых качеств некоторых двигателей, снижению уровня их шума и т. д. Поэтому есть все основания полагать, что в ближайшие годы на судах внутреннего плавания будут эксплуатироваться дизели, полностью отвечающие современным требованиям.

Специфическими особенностями эксплуатации судовых дизелей являются широкий диапазон изменения чисел оборотов и нагрузки, непрерывная и длительная работа при мощности, соответствующей полному ходу судна, длительная работа на задний ход, а также при кренах и дифферентах, пуск в ход под нагрузкой и при низких температурах воздуха, быстрые и частые пуски и реверсы при маневрировании и расположение двигателей в стесненных условиях машинных отделений.

Эффективным средством, способствующим обнаружению недостатков в работе силовых установок и разработке мер по их устранению, а также поддержанию нормальных заданных режимов работы и эксплуатационно- технических показателей судов, является их теплотехнический контроль.

Необходимым условием нормальной эксплуатации двигателей являются планово-предупредительные осмотры, профилактические работы и ремонты. Поэтому осмотры, вскрытия, проверки, дефектация, ремонт и замена изношенных деталей и узлов должны производиться систематически и своевременно. В то же время необходимо иметь в виду, что необоснованно частые разборки отдельных узлов, как и преждевременный ремонт и замена деталей, вредны, так как при этом приработанные поверхности подвижных деталей меняют свое взаимное положение, увеличивается вероятность возрастания отдельных погрешностей сборки, недоиспользуется располагаемый моторесурс деталей и увеличиваются объем и стоимость ремонта.

Наиболее объективным критерием для оценки уровня технической эксплуатации дизелей является скорость изнашивания их деталей. Одновременно она является одним из основных критериев, определяющих необходимость и объем ремонта.

В настоящее время планирование ремонта двигателей осуществляется по суммарному количеству отработанных им часов. При этом количество часов работы двигателя на разных нагрузках и удельный вес последних в общей продолжительности работы во внимание не принимаются. Это приводит к необоснованному сокращению межремонтных периодов у ряда двигателей. В частности, у вспомогательных двигателей, эксплуатируемых на

теплоходах ряда проектов, вследствие преимущественной их работы на долевых нагрузках скорости износа деталей значительно выше, чем предусмотрены установленными заводами-изготовителями сроками службы деталей. Поэтому моторесурс этих двигателей (и сроки между их ремонтами) должны быть увеличены примерно в 1,5 раза.

Наиболее достоверным показателем, на который можно ориентироваться при нормировании сроков ремонта двигателей, следует считать величины предельно допустимых износов основных деталей, а также обусловленное ими отклонение параметров работы двигателей от номинальных, и в первую очередь изменение величины коэффициента избытка воздуха при сгорании.

Выполненные исследования показывают, что минимально допустимое значение коэффициента избытка воздуха при сгорании на номинальном режиме работы дизеля равно

Коэффициент ?ном? находится по значению суммарного коэффициента избытка воздуха ??, определяемого по анализу выпускных газов:

Производя анализ выпускных газов и определяя суммарный коэффициент избытка воздуха, можно осуществлять контроль технического состояния дизеля и, не вскрывая цилиндров, установить срок ремонта деталей его. Контроль за работой дизеля по изменению коэффициента избытка воздуха при сгорании топлива не только позволяет объективно оценить его техническое состояние, но и значительно увеличить период его работы до ремонта. Для этого необходимо, чтобы дизель работал на номинальном режиме при неизменном ?ном. По мере изменения технического состояния судового дизеля (вследствие износа деталей цилиндро-поршневой группы и деталей топливной системы) сохранение ?ном неизменным достигается уменьшением цикловой подачи топлива. Уменьшение мощности дизеля при этом на 5—8% не имеет существенно практического значения, а продолжительность работы его до ремонта значительно возрастет.

В заключение необходимо отметить, что дальнейшее совершенствование технической эксплуатации судовых дизелей имеет большое значение в повышении рентабельности работы транспортного флота.

vdvizhke.ru

Техническая эксплуатация судовых двигателей внутреннего сгорания

Под технической эксплуатацией подразумевают весь комплекс операций и работ по управлению, наблюдению, уходу и ремонту судовых ДВС, который позволяет содержать их в исправном состоянии и эффективно использовать для движения судов и снабжения вспомогательных механизмов энергией.

Специфическими особенностями технической эксплуатации судовых двигателей являются широкий диапазон изменения чисел оборотов и нагрузки, непрерывная и длительная работа при мощности, соответствующей полному ходу судна, длительная работа на задний ход, а также при кренах и дифферентах, пуск в ход под нагрузкой и при низких температурах воздуха, быстрые и частые пуски и реверсы при маневрировании и расположение двигателей в стесненных условиях машинных отделений.

В последние годы отечественный речной флот, впервые в мировой практике, перешел на принципиально новую систему технической эксплуатации теплоходов и их силовых установок. К навигации 1966 г. все серийные суда, за исключением крупных пассажирских, были оборудованы средствами комплексной автоматизации, что позволило снять постоянную вахту в машинном отделении и обеспечить перевод экипажа на работу с совмещением профессий и сокращением его численности. Так, например, на судах грузоподъемностью 2000 т, составляющих основное ядро грузового флота, численность команды уменьшена с 20 до 11 человек. Одновременно это потребовало значительного повышения квалификации судовой команды, ответственной за качественную эксплуатацию силовой установки судна.

Техническая эксплуатация судовых двигателей осуществляется в соответствие с указаниями, содержащимися в заводских инструкциях или в специально разработанных руководствах. Однако указанные руководства не могут предусмотреть всех случаев, встречающихся при эксплуатации двигателей. Поэтому эффективная эксплуатация их возможна только в том случае, если обслуживающий персонал имеет четкое представление о физических процессах, происходящих в двигателе, и может правильно оценить влияние на них различных факторов.

Основную роль в технической эксплуатации двигателей выполняет экипаж судна, возглавляемый в этих работах механиком.

Судовыми командами непосредственно руководят и оказывают им необходимую помощь групповые механики и другие инженерно-технические работники.

Текущий, оперативный контроль технического состояния работающего флота осуществляет служба судового хозяйства пароходства через линейных механиков, механиков-наставников и теплотехнические партии.

Выполнение на судах определенных технических правил и требований, обеспечивающих безопасность работы флота, контролирует через своих представителей Речной Регистр РСФСР.

Для обеспечения длительной и безотказной работы судовых двигателей с возможно лучшими технико-экономическими показателями при эксплуатации необходимо:

1. Технически правильное управление их работой, для чего необходимо хорошо знать достоинства и недостатки судовых ДВС, предельные возможности и оптимальные режимы для различных условий плавания.

2. Систематическое и внимательное наблюдение за исправным состоянием и ежедневный технический уход.

3. Поддержание оптимальной регулировки работы отдельных узлов, систем и всего двигателя в целом.

4. Своевременное и тщательное выполнение рекомендуемых профилактических работ (периодических уходов), предупреждающих поломки и отказы в работе двигателя, назревающие вследствие износа отдельных деталей или действия каких-либо случайных причин.

5. Эксплуатация двигателей на определенных, рекомендованных сортах топлива и смазочного масла при соблюдении соответствующих условий хранения и очистки их судовыми средствами.

6. Своевременное и высококачественное проведение необходимых ремонтов.

Выполнение указанных условий зависит от квалификации плавсостава, степени автоматизации дизельных установок, материально-технического снабжения судов и от организации технической оснащенности и технологического уровня береговых ремонтных баз.

vdvizhke.ru

Судовая энергетическая установка — комплекс машин, механизмов, теплообменных аппаратов, источников энергии, устройств и трубопроводов и прочих систем — предназначенных для обеспечения движения судна, а также снабжения энергией различных его механизмов.

Судовая энергетическая установка — бортовой комплекс систем и агрегатов, преобразующий первичную энергии органического (химического) или атомного топлива в тепловую энергию, с последующим частичным преобразованием её: а) в механическую энергию — потребную для приведения в действие движителя судна и бортовых механических систем и устройств; б) в электрическую энергию — потребляемую различными бортовыми системами, устройствами и аппаратурой.

Судовая энергетическая установка обеспечивает: необходимые условия для нормальной жизнедеятельности экипажа; потребные скорость хода, дальность плавания и маневренность судна; потребное функционирование систем бортового оборудования и вооружения;

В состав энергетической установки входят:

В зависимости от принципов работы и типов главных двигателей и источников энергии судовые энергетические установки подразделяются на:

На судне энергетическую установку размещают в специальных помещениях:

По способу передачи мощности движителю распределяют:

wikiredia.ru

Лит.: Петровский Н. В., Судовые двигатели внутреннего сгорания и их эксплуатация, М., 1966; Гаврилов В. С., Камкин С. В., Шмелев В. П., Техническая эксплуатация судовых дизельных установок, М., 1967; Плаксионов Н. П., Берете А. Г., Судовые турбинные установки, М., 1973; Справочник судового механика, под ред. Л. Л. Грицая, т. 1—2, М., 1973—74.

Г. И. Белозерский, В. В. Маслов.

dal.academic.ru