Наддув — увеличение количества свежего заряда горючей смеси, подаваемой в двигатель внутреннего сгорания, за счёт повышения давления при впуске. Наддув обычно применяют с целью повышения мощности (на 20-45 %) без увеличения массы и габаритов двигателя, а также для компенсации падения мощности в условиях высокогорья. Наддув с «качественным регулированием» может применяться для снижения токсичности и дымности отработавших газов. Агрегатный наддув осуществляется с помощью компрессора, турбокомпрессора или комбинировано. Наибольшее распространение получил наддув с помощью турбокомпрессора, для привода которого используется энергия отработавших газов.

Агрегатный наддув применяют почти на всех видах транспортных дизелей (судовых, тепловозных, тракторных). Наддув на карбюраторных двигателях ограничивается возникновением детонации. К основным недостаткам агрегатного наддува относят:

К безагрегатному наддуву относят:

Всё большее распространение на транспортных двигателях внутреннего сгорания получает динамический наддув, который при несущественных изменениях в конструкции трубопроводов приводит к повышению коэффициента наполнения до  в широком диапазоне изменения частоты вращения двигателя.

в широком диапазоне изменения частоты вращения двигателя.

при наддуве позволяет форсировать дизель по энергетическим показателям в случае одновременного увеличения цикловой подачи топлива или улучшить экономические показатели при сохранении мощностных (при той же цикловой подаче топлива). Динамический наддув повышает долговечность деталей цилиндро-поршневой группы благодаря более низким тепловым режимам при работе на бедных смесях.

при наддуве позволяет форсировать дизель по энергетическим показателям в случае одновременного увеличения цикловой подачи топлива или улучшить экономические показатели при сохранении мощностных (при той же цикловой подаче топлива). Динамический наддув повышает долговечность деталей цилиндро-поршневой группы благодаря более низким тепловым режимам при работе на бедных смесях. dic.academic.ru

При наддуве двигателя модификация его конструкции не ограничивается только установкой турбокомпрессора. Очевидно, что в той или иной степени требуется изменение систем топливоподачи, охлаждения, смазки, впуска и выпуска отработавших газов, камеры сгорания, клапанов, фаз газообмена, системы пуска.

Как отмечено выше, возможны принципиально две разные цели применения наддува. Если он применяется для повышения экономичности и улучшения экологических показателей, т. е. не происходит повышения мощности, то не требуется модификация системы топливоподачи, да и большинства других систем. Если же происходит повышение мощности двигателя, то приходится проводить модернизацию, модифицировать разные системы. Прежде всего, при повышенном наддуве штатный топливный насос, как правило, не может обеспечить необходимой производительности, поэтому приходится заменять штатный ТНВД насосом с большей производительностью. Как правило, при наддуве дизеля требуется уменьшать (на 1 — 2 градуса) угол опережения впрыскивания топлива для снижения жёсткости сгорания.

Установка турбокомпрессора приводит к росту температурной напряжённости всего двигателя, сам ТК имеет повышенные температуры, смазка ТК требует более тонкой очистки масла. В результате этого необходимо изменять систему смазки, необходимо устанавливать дополнительные фильтры тонкой очистки масла, повышать производительность масляного насоса (с целью увеличения скорости смены масла), выполнять дополнительные отстойники или холодильники масла.

Наибольших изменений при применении наддува требуют впускные и выпускные трубопроводы двигателя.

Рис. Силовая установка, с дизелем с газотурбинным наддувом:ТК — турбокомпрессор,М — подвод масла к турбокомпрессору,ТМ — трубопровод слива масла из турбокомпрессора в картер двигателя.

На рисунке ниже показано сравнение внешнего вида выпускных коллекторов двигателя без наддува и с наддувом. В последнем случае выпускной коллектор становится сложнее. Выпуск из первых трёх цилиндров и остальных разделён на два канала. Это делается для сохранения энергии выпускных газов, т. е. для повышения мощности, развиваемой турбиной. Для рассмотренного 6-цилиндрового двигателя с порядком работы цилиндров 1-5-3-6-2-4 такое разделение коллектора позволяет организовать поступление волн давления выпускных газов в коллектор из цилиндров через 240 градусов поворота коленчатого вала.

Рис. Шестицилиндровый дизель до модернизации (1) и после модернизации (2) установкой турбонаддува:А — выпускной коллектор,ВХ — вход сжатого воздуха,Ф — фильтр масляный,Охл — вход воды охлаждения головки цилиндров.

В результате волны давления (импульсы) не накладываются на соответствующие волны снижения давления, не усредняются, энергия газов сохраняется высокой.

Для сохранения импульса давления в этом случае объём коллектора должен быть достаточно мал. Газовая турбина получается импульсной, наддув называют импульсным. Если же коллектор не разделяют, специально повышают его объём, то давление газов в коллекторе усредняется, становится практически постоянным, наддув называют наддувом при постоянном давлении. Система становится проще, но эффективность газовой турбины снижается.

Впускные коллекторы также претерпевают определённые изменения, поскольку по ним теперь приходится подавать большее количество воздуха. В коллекторах приходится устанавливать холодильники воздуха и т. д. Выпускные системы могут включать в себя также элементы преобразования импульсов давления выпускных газов (преобразователи импульсов, рисунок ниже), позволяющие сохранить высокую импульсность газов и поднять мощность газовой турбины.

Рис. Схема преобразователя импульсов:А — каналы выпуска отработавших газов из головки цилиндров,В — зона повышения скорости газов,С — вход газов в газовую турбину,D — компенсатор термических расширений.

Камера сгорания дизеля при применении наддува низкого уровня может и не изменяться. Однако при достаточно высоком наддуве, когда при исходной степени сжатия чрезмерно повышается максимальное давление в цилиндре, приходится идти на уменьшение конструктивной степени сжатия (е). Чрезмерное повышение максимального давления (Pz) в цилиндре приводит к росту нагрузок на подшипники, на сам коленчатый вал. А значит, нужно практически полностью менять конструкцию дизеля. Чтобы этого избежать, приходится увеличивать объём сжатия Vc для уменьшения степени сжатия и снижения максимального давления. Несмотря на снижение степени сжатия в поршневой части машины, что в соответствии с термодинамикой должно привести к потере экономичности, к. п. д. дизеля с таким наддувом возрастает, т. к. можно сохранить суммарную степень сжатия, т. е. в турбокомпрессоре, а затем в поршневой части. Кроме того, благодаря сжиганию в цилиндре большего количества топлива сохраняется достаточно высоким максимальное давление, т. е. возрастает степень повышения давления при сгорании и растёт экономичность двигателя. Увеличение камеры сгорания приводит к увеличению «мёртвого» пространства над поршнем, увеличивается количество остаточных газов, ухудшается очистка цилиндра, снижается его наполнение. Необходимо оптимизировать фазы газообмена.

Поскольку в двигателе с наддувом в цилиндрах сжигается повышенное количество топлива, то термонапряжённость двигателя возрастает, возрастают температуры клапанов, особенно выпускного. Повышенный расход воздуха и газа требует большего времени на очистку, продувку, наполнение цилиндра. Необходимо увеличивать время перекрытия клапанов для лучшего охлаждения выпускного клапана, а также для лучшей продувки камеры сгорания, на что, конечно, затрачивается дополнительное количество воздуха. Фазы перекрытия клапанов должны быть согласованы с давлениями перед клапанами, чтобы избежать возможного выброса выпускных газов во впускной коллектор. Как правило, у двигателей с наддувом открытие впускных клапанов надо проводить раньше, а закрытие выпускных — позже, чем у двигателя без наддува. При этом закрытие впускных клапанов надо делать более поздним, а открытие выпускных — существенно более ранним. Всё это требует изменения профилей кулачков механизма привода клапанов. Аналогичные изменения надо проводить и в фазах газообмена двухтактных двигателей, что требует существенного изменения конструкции дизеля.

Система охлаждения двигателя с наддувом при низком уровне наддува может сохраняться без изменения. Но при повышенном наддуве, при необходимости охлаждения турбокомпрессоров, необходимости отвода большего количества тепла приходится увеличивать производительность системы.

Понижение степени сжатия приводит к проблемам с запуском дизеля, особенно при низких температурах окружающего воздуха. При пуске в камеру сгорания поступает воздух при параметрах, характерных для двигателя без наддува, а значит, давление и температуры сжатия оказываются чрезмерно низкими, не обеспечивающими самовоспламенение смеси при пуске. Для повышения температуры воздуха применяют специальные пусковые нагреватели во впускном коллекторе двигателя. Это усложняет двигатель, ухудшает наполнение цилиндра при нормальной работе. Существуют и другие методы повышения эффективности пуска двигателей с пониженными степенями сжатия.

ustroistvo-avtomobilya.ru

Основные достоинства применения наддува заключаются, конечно, в повышении мощности при практически неизменных показателях массы и габаритов. Однако имеются и другие достоинства (которые оцениваются в условиях одинаковой развиваемой мощности как двигателем с наддувом, так и без наддува). К ним относятся следующие.

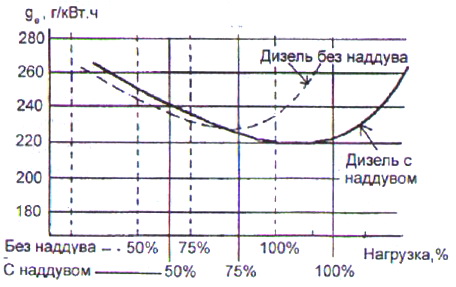

Повышение топливной экономичности, т.е. снижение удельного эффективного расхода топлива. Дизель с наддувом имеет более низкий удельный расход топлива, чем аналогичный дизель с естественным всасыванием, в диапазоне повышенных нагрузок, т.е. тогда, когда особенно существенно сказывается давление наддува.

Рис. Сравнение нагрузочных характеристик по удельному расходу топлива дизелей с наддувом и без наддува

При пониженных нагрузках, когда двигатель с наддувом приближается по этому показателю к двигателю без наддува, экономичность их сравнивается или даже ухудшается у наддувного двигателя. И всё же при 100% нагрузки безнаддувного двигателя его удельный расход превышает удельный расход дизеля с наддувом (при той же мощности) на величину, превышающую 7 %.

Основными причинами повышения экономичности дизеля с наддувом являются следующие:

Можно сказать, что моторесурс дизеля с наддувом превышает моторесурс аналогичного безнаддувного двигателя. Это связано со следующими факторами. Период задержки воспламенения в наддувном двигателе, как правило, уменьшается, т. к. впрыскивание топлива происходит в среду с повышенной температурой. В результате этого снижается фактор динамичности цикла, сгорание становится более мягким, пропадают характерные для дизеля ударные нагрузки.

Повышение температуры и давления заряда в цилиндре позволяют на двигателе с наддувом применять нетрадиционные (альтернативные) топлива, как правило, более дешёвые. Их особенностью как правило, является пониженная воспламеняемость (низкие цетановые числа), повышенная вязкость и т. д.

Повышенный коэффициент избытка воздуха позволяет лучше охлаждать камеру сгорания. Благодаря повышенному коэффициенту избытка воздуха отработавшие газы имеют более низкую температуру, т. е. не перегружают термическими нагрузками выпускной клапан и т. д. Благодаря наддуву среднее эффективное давление дизеля становится выше, но максимальное давление не возрастает в такой же степени, т.е. не возрастают нагрузки на подшипники и другие детали, что повышает срок их службы.

В нестандартных условиях, например, в условиях высокогорья, двигатель с турбонаддувом менее чувствителен к снижению плотности воздуха с ростом высоты над уровнем моря. Снижение плотности автоматически в определённой степени компенсируется повышением эффективности работы турбонагнетателя.

Практические достоинства применения наддува заключаются в следующем. Целесообразно применять наддув, если требуется повысить мощность силовой установки, практически не меняя конструкции самого двигателя. Целесообразно применять наддув, когда нужно сэкономить пространство, например, пространство внутри судна для увеличения полезного объёма перевозимого груза. Цена на двигатель с наддувом остаётся ниже, чем цена на двигатель без наддува (при одинаковой мощности).

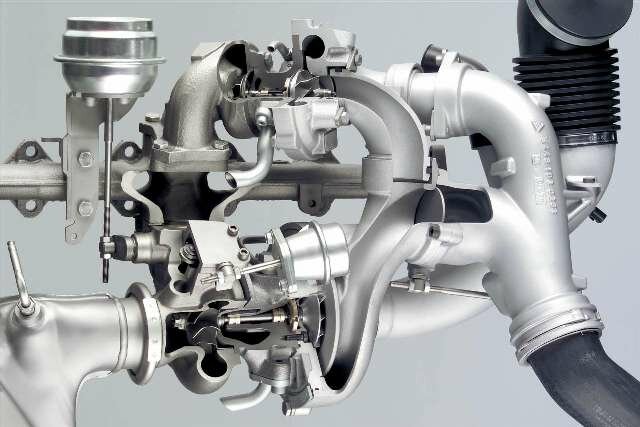

При всех указанных достоинствах применение наддува обладает и рядом недостатков, которые зависят прежде всего от применяемых схем наддува, методов наддува, принципов его организации, конструктивного оформления системы наддува. На рисунке показано, что двигатель со свободным турбокомпрессором имеет номинальную мощность на 10 — 15 % выше, чем двигатель без наддува. Однако при этом коэффициент приспособляемости (К) по моменту снизился на 4,3 %, а по частоте (Кп) — на 7,5 %. Это является недостатком двигателя силовой установки транспортного назначения. Известно, что бензиновый двигатель более приспособлен для использования в качестве двигателя для транспортного средства благодаря высоким значениям коэффициентов приспособляемости по моменту. Такой двигатель обладает лучшей тяговой характеристикой.

Рис. Изменение внешней скоростной характеристики дизеля (характеристика крутящего момента) в вариантах без наддува и с наддувом

Спрямление внешней скоростной характеристики по моменту при применении наддува объясняется изменением (спрямлением) кривой относительного коэффициента наполнения.

В условиях эксплуатации двигатели различных назначений работают преимущественно на неустановившихся режимах. Двигатели со свободным турбокомпрессором обладают худшей приёмистостью, чем двигатели с приводными нагнетателями или другими специальными схемами наддува. То есть из-за отставания разгона турбокомпрессора от разгона коленчатого вала, происходит отставание процесса снабжения цилиндров воздухом, снижаются эксплуатационные экономические и мощностные показатели.

В целом, говоря о достоинствах дизелей с наддувом, можно отметить следующее:

К недостаткам наддува относятся более высокие механические и тепловые нагрузки, чем у двигателей без наддува. При определённых условиях двигатель с турбонаддувом имеет менее благоприятное протекание кривой крутящего момента двигателя, особенно при высоких степенях наддува. Двигатель со свободным турбонаддувом имеет худшую приёмистость.

ustroistvo-avtomobilya.ru

Системы наддува

В последнее время большинство ведущих фирм при выпуске новой модели двигателей предусматривает создание их модификаций с наддувом. Существовавшие ранее проблемы по герметизации карбюраторной системы питания и дозированию топлива при переходе на системы с распределенным впрыскиванием бензина в основном отпали. Поэтому сейчас выпускаются двигателя с наддувом только в сочетании с системой впрыскивания топлива. Однако остались проблемы, присущие всем двигателям с наддувом: необходимость охлаждения наддувочного воздуха, снижение степени сжатия для предотвращения аномальных процессов сгорания и соответствующее ухудшение экономических показателей на частичных нагрузках, обеспечение надежности двигателя при увеличении нагрузок на несущие детали двигателя при наддуве, повышение потерь с охлаждающей жидкостью, увеличение выброса оксидов азота.

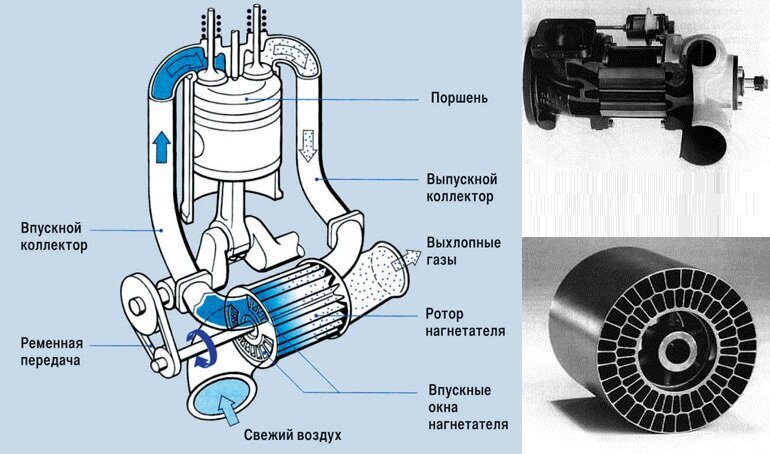

Нагнетатели с механическим приводом

Существуют три основных типа систем наддува: турбонаддув, нагнетатель с механическим приводом и система с волновым обменником давления типа компрекс. Ротор этого компрессора имеет аксиально расположенные камеры, или ячейки. При вращении ротора в ячейку поступает свежий воздух, после чего она подходит к отверстию в корпусе, через которое в нее попадают горячие отработавшие газы двигателя. При их взаимодействии с холодным воздухом образуется волна давления, фронт которой, движущийся со скоростью звука, вытесняет воздух в отверстие впускного трубопровода, к которому ячейка за это время успевает подойти. Поскольку ротор продолжает вращаться, отработавшие газы в это отверстие попасть не успевают, а выходят в следующее по ходу ротора. При этом в ячейке образуется волна разряжения, которая всасывает следующую порцию свежего воздуха и т. д.

Большинство модификации форсированных серийных бензиновых двигателей выполняются с турбонаддувом. При этом не требуется изменять конструкцию базового двигателя для привода нагнетателя. Использование энергии отработавших газов не вызывает увеличения внутренних потерь на привод нагнетателя. Основным недостатком турбонаддува является инерционность его ротора. Это сказывается на динамике автомобиля при разгоне, особенно у бензиновых двигателей, работающих при минимальной частоте вращения холостого хода на режиме глубокого дросселирования и, следовательно, ротор нагнетателя за доли секунды должен разогнаться от минимальной частоты вращения до 120 000-150 000 об/мин. Максимально допустимая частота вращения ротора турбонаддува доходит до 200 000 об/мин. При резком закрытии дроссельной заслонки происходит увеличение перепада давления, что приводит- к повышению частоты вращения ротора и компрессор может оказаться в помпажном режиме работы. Одним из способов устранения этих недостатков является установка перепускного клапана между воздушными каналами до и посте компрессора.

Существуют две схемы расположения элементов впускной системы с установкой дроссельной заслонки до и после турбонагнетателя. При положении дроссельной заслонки перед турбонагнетателем частота вращения его ротора выше, поэтому при ее резком открытии время выхода на рабочие режимы сокращается и, соответственно, улучшается динамика разгона автомобиля. С целью уменьшения момента инерции ротора он иногда выполняется из титана вместо никелевого сплава, что позволяет облегчить ето примерно на 40%.

Регулирование давления наддува может производиться не только перепуском воздуха, но и перепуском отработавших газов, в обход турбины через специальный клапан, управляемый электронным блоком по сигналу от датчика детонации.

КПД компрессора находится в пределах 0,7-0,74, а турбины 0,7 Однако в отдельных случаях за счет оптимизации геометрии колес компрессора КПД удастся увеличить до 0,82-0,83

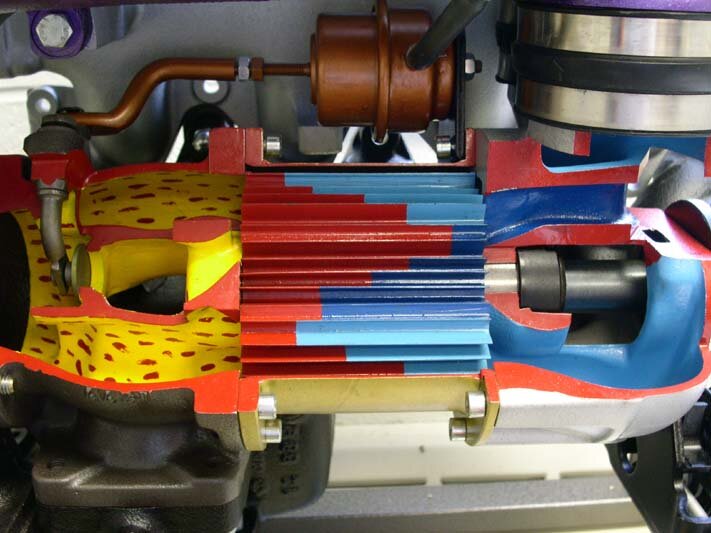

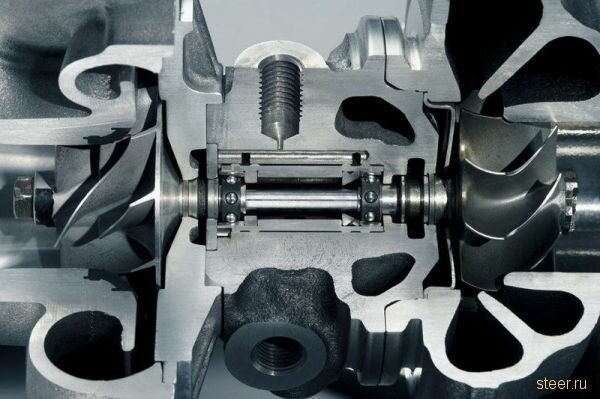

Важной проблемой при совершенствовании турбокомпрессора является разработка новых типов подшипников, которые можно классифицировать следующим образом:

—подшипники скольжения с плавающими не вращающимися втулками;—подшипники скольжения с плавающими вращающимися втулками;—подшипники качения;—комбинированные узел—газовые подшипники.

Подшипники турбонаддувов двух первых групп относительно просты по конструкции, но у них повышенные потери на трение. Применение подшипников качения с фитильной смазкой уменьшает угар масла, упрощается узел уплотнения, снижаются потери на трение. Газовые подшипники имеют высокий механический КПД, но требуют источника сжатого воздуха.Для улучшения динамики автомобиля используются комбинированные системы с инерционным наддувом и турбонаддувом.

Отдельную группу представляют системы с механическим приводом нагнетателя в сочетании с приводом через вариатор, изменяющий передаточное число, с использованием электромагнитных и других типов муфт для отключения нагнетателя. Механический привод используется для нагнетателей следующих типов:

—роторные нагнетатели типа Рутс двух или трехлопастные;—роторно-поршневой нагнетатель с внутренней осью;—лопаточный (шиберный) нагнетатель;—роторный нагнетатель с винтовыми лопастями;—центробежный нагнетатель.

Роторные нагнетатели типа Рутс могут обеспечивать достаточно высокое давление (до 3 бар и выше). Поэтому они применяются в основном для двухтактных двигателей, чтобы обеспечить высокую эффективность продувки. Роторно-поршневые нагнетатели с внутренней осью имеют достаточно высокий КПД (от 0,63 до 0,69). Разработанная фирмой Pierburg серия нагнетателей имеет один диаметр наружного ротора (100 мм) и роторы различной длины (от 90 до 200 мм) при относительно невысокой массе (от 5,7 до 10,7 кг). При номинальном числе оборотов ротора (12 000 об /мин) они, соответственно, обеспечивают производительность от 400 до 1050 кг/ч. Номинальная мощность двигателей с этими нагнетателями находится в пределах от 104 до 272 кВт.

Центробежные нагнетатели с механическим приводом. Чтобы обеспечить высокую частоту вращения крыльчатки компрессора (до 80 000 об /мин), передаточное число редуктора для их привода приходится увеличивать до 1:15. Фирмой ZF для этого используется многоступенчатая планетарная передача и электромагнитная муфта сцепления.

Лопаточные нагнетатели применяются в системах с невысоким давлением, например для подачи дополнительного воздуха в выпускную систему двигателя с окислительным нейтрализатором или в двухтактных двигателях с кривошипно-камерной продувкой. При повышении давления воздуха увеличивается давление на лопатки, что приводит к их поломке.

Общие знания о двигателях внутреннего сгорания Улучшение технических характеристик двигателя Тюнинг автомобилей

на главную 0-100 км/ч 0-100

zero-100.ru

http://turbinna.ru/informatsiya/nadduv-v-dvigatelyakh-vnutrennego-sgoraniya

Наддув в двигателях внутреннего сгорания

Задача повышения мощности и крутящего момента двигателя была актуальна всегда. Мощность двигателя напрямую связана с рабочим объемом цилиндров и количеством подаваемой в них топливо-воздушной смеси. Т.е., чем больше в цилиндрах сгорает топлива, тем более высокую мощность развивает силовой агрегат. Однако самое простое решение - повысить мощность двигателя путем увеличения его рабочего объема приводит к увеличению габаритов и массы конструкции. Количество подаваемой рабочей смеси можно поднять за счет увеличения оборотов коленчатого вала (другими словами, реализовать в цилиндрах за единицу времени большее число рабочих циклов), но при этом возникнут серьезные проблемы, связанные с ростом сил инерции и резким увеличением механических нагрузок на детали силового агрегата, что приведет к снижению ресурса мотора. Наиболее действенным способом в этой ситуации является наддув.

Представим себе такт впуска двигателя внутреннего сгорания: мотор в это время работает как насос, к тому же весьма неэффективный - на пути воздуха находится воздушный фильтр, изгибы впускных каналов, в бензиновых моторах - еще и дроссельная заслонка. Все это, безусловно, снижает наполнение цилиндра. Ну а что требуется, чтобы его повысить? Поднять давление перед впускным клапаном - тогда воздуха в цилиндре "поместится" больше. При наддуве улучшается наполнение цилиндров свежим зарядом, что позволяет сжигать в цилиндрах большее количество топлива и получать за счет этого более высокую агрегатную мощность двигателя.

Виды наддува

В ДВС применяют три типа наддува:

- резонансный –при котором используется кинетическая энергия объема воздуха во впускных коллекторах (нагнетатель в этом случае не нужен)

- механический – в этом варианте компрессор приводится во вращение ремнем от двигателя

- газотурбинный (или турбонаддув) – турбина приводится в движение потоком отработавших газов.

У каждого способа свои преимущества и недостатки, определяющие область применения.

http://azbukadvs.ru/jekonomichnost/1083-prakticheskie-metody-snizhenija-detonacii-v-dvigateljah-chast-3.html

Приготовление топливовоздушной смеси. Для работы двигателя в условиях, близких к условиям начала детонационного сгорания, важно, чтобы коэффициент избытка воздуха во всех цилиндрах был одинаковым. В карбюраторных двигателях и в двигателях, у которых смесь образуется во впускном трубопроводе, практически невозможно добиться равномерного распределения жидкого топлива и его паров [156]. Неравномерное распределение смеси может стать причиной детонационного сгорания при работе двигателя на бедной смеси, поскольку в одном или нескольких цилиндрах отношение количества воздуха к количеству топлива может достичь значения, соответствующего максимальной для детонационного сгорания концентрации топлива в смеси. Кроме того, тетраэтиловый свинец (с точкой кипения 200 °С) и стойкие к детонационному сгоранию фракции топлива (кипящие при 100—200 °С) частично отделяются от более легких углеводородов (кипящих при 30—100 °С), у которых октановое число, определенное исследовательским методом, меньше; оно называется октановым числом при 100 °С, или октановым числом первой части смеси [1571. При разгоне в цилиндры может поступать в основном <первая часть» бензина и возникнуть сильная детонация. Значительно облегчить ситуацию может применение тетраметилсвинца, кипящего при 110°С.

Действенным средством против указанного явления мог бы быть впрыск топлива за впускным клапаном или непосредственно в цилиндр, но это может потребовать значительных затрат мощности на работу насоса [155] и поэтому не всегда является наилучшим решением проблемы [158]. Одним из препятствий на пути отыскания лучших топливных смесей в прошлом было отсутствие безынерционных средств контроля состава отработавших газов и непосредственного определения значений коэффициента избытка воздуха. В настоящее время это препятствие преодолено 1159]. Обычные карбюраторы и простые системы впуска не позволяют обеспечить нормальное сгорание при значениях отношения количества воздуха к количеству топлива в смеси, превышающих 17 : 1 [160]. Для достижения отношения 22 : 1 необходимо использовать полностью испарившееся или распыленное топливо. Эта возможность обеспечивается применением ряда систем, наиболее распространенными из которых являются карбюраторы с переменным сечением диффузора [161 ], примером может служить система «Дрессерейтор» [162]. В системах такого типа избегают изменения направления потока смеси с помощью дроссельной заслонки, роль дросселя обычно выполняет золотник, изменяющий проходное сечение потока, который движется со звуковой скоростью.

studfiles.net

Наддув является эффективным способом повышения мощности двигателя при сохранении его объема. Мощность двигателя с наддувом на 30-40% выше, чем у современных — без наддува.

Содержание статьи:

а — турбоннадув; б- приводным компрессором; в- волновым обменником давления;

1 — форсунка подачи топлива; 2 — компрессор; 3,7 — клапан максимального давления наддува; 4 — турбина; 5 — передача клиновым ремнем; 6 — приводной компрессор; 8 — передача зубчатым ремнем; 9 — ротор волнового обменника.

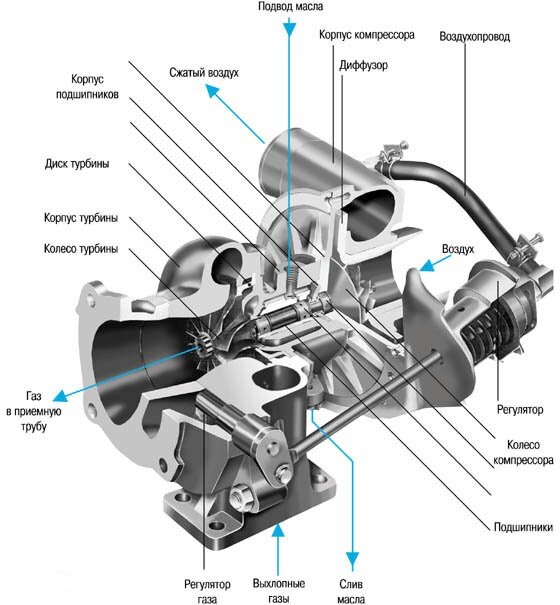

Основным агрегатом системы является турбокомпрессор, включающий турбину и компрессор, расположенные на одном валу. В турбину поступают отработавшие газы из цилиндров, имеющие повышенное давление и температуру, в результате чего турбина вращает компрессор. Компрессор засасывает воздух из окружающей среды и сжимает его, то есть подает к цилиндрам двигателя с повышенным давлением (избыточное давление порядка 0,10-0,15 МПа). Чтобы создать даже такое небольшое давление, колесо компрессора должно иметь частоту вращения 80000-120000 мин-1, а в некоторых турбокомпрессорах для двигателей малого объема — даже до 180000 мин-1.

Давление наддува всегда ограничивают максимальной величиной порядка 0,15-0,25 МПа из-за опасности повреждения деталей двигателя. С этой целью на турбокомпрессоре устанавливают клапан, открывающий дополнительный канал и перепускающий часть выхлопных газов мимо турбины на выхлоп в случае превышении максимального давления наддува. Помимо этого, перепускной клапан обеспечивает устойчивую работу двигателя на режимах больших нагрузок и частот вращения.

Двигатели с турбонаддувом как правило оснащены системой впрыска топлива, так как карбюраторное смесеобразование плохо сочетается с наддувом и не позволяет реализовать всех возможностей форсирования двигателя.

Поскольку количество топливовоздушной смеси увеличивается при сохранении рабочего объема, то увеличивается и количество выделившегося при сгорании тепла. Это приводит к необходимости усиливать детали двигателя, так как возрастает температура и давление в цилиндрах. В первую очередь увеличивают толщину стенок поршня и, особенно, его днища, изменяют головку блока цилиндров, фазы газораспределения, применяют клапаны из более жаропрочных материалов, а подшипники коленчатого вала увеличенной ширины и диаметра. Чем выше давление наддува, тем больше изменений требует конструкция. Применяются радиаторы системы охлаждения увеличенного объема и площади, а также масляное охлаждение поршней, для чего приходится ставить масляный насос повышенной производимости и радиатор в системе смазки.

Очень высокая частота вращения ротора и теплонапряженность турбокомпрессора приводят к тому, что он становиться «слабым» элементом двигателя. Именно при турбонаддуве приходиться применять специальные сорта масел, в том числе синтетические, обеспечивающие эффективную смазку подшипников ротора и их работу в тяжелых условиях. И если в случае неисправности системы смазки или некачественного масла у обычных двигателей в первую очередь выходят из строя, как правило, шатунные подшипники, то в двигателях с наддувом — подшипники ротора турбокомпрессора. Разрушение подшипников ротора практически сразу приводит к потере герметичности его масляных уплотнений. Из-за чего масло под давлением может попасть во впускной трубопровод. Если масла окажется много, то в одном из цилиндров может произойти гидроудар, в результате которого разрушается шатун со всеми вытикающими отсюда последствиями.

Воздух на выходе из компрессора имеет не только повышенное давление, но и температуру, снижающую плотность заряда, что неблагоприятно отражается на наполнении и, следовательно, мощности двигателя. Поэтому на многих двигателях с турбонаддувом с целью повышения плотности воздуха и улучшения наполнения цилиндров, применяют промежуточное охлаждение наддувочного воздуха — интеркулер. Для этого, после компрессора, воздух направляется в специальный «воздухо-воздушный» радиатор. Обычно, он устанавливается рядом с радиатором системы охлаждения.

razvar.ru

Существует несколько систем наддува. В первую очередь к ним следует отнести самый распространенный вид - турбонаддув - наддув за счет использования энергии выхлопных газов (рис. а). Этот вид наддува более подробно рассмотрим далее.

Второй вариант наддува - это наддув от приводного нагнетателя - так называемый SUPERCHARGER. На современных двигателях данная схема применяется редко из-за сложности конструкции нагнетателя и его недостаточной надежности. Преимуществом его по сравнению с турбонаддувом является более высокое давление наддува на пониженных режимах, а также отсутствие так называемой "турбоямы", т.е. характерного "провала" мощности при резком открытии дроссельной заслонки. Это определяет область применения приводного нагнетателя - в основном на не слишком быстроходных двигателях (FORD, GM), хотя в последние годы наметилась тенденция их использования и на высокооборотных двигателях (MERCEDES).

На дизелях автомобилей MAZDA установлен волновой обменник давления COMPREX, обеспечивающий наддув за счет взаимодействия волн давления и разрежения, распространяющихся в каналах вращающегося ротора. Этот тип наддува позволяет достичь более высокого форсирования, чем другие системы наддува, но пока не получил распространения из-за сложности конструкции (рис в).

|

|

|

Турбонаддув 1 - форсунка подачи топлива; 2 - компрессор; 3 - регулятор давления наддува; 4 - турбина; |

Приводной компрессор 5 - передача клиновым ремнем; 6 - приводной компрессор; 7 - регулятор давления наддува; |

Волновой обменник давления 8 - передача зубчатым ремнем; 9 - ротор волнового обменника; |

Сравнение различных систем наддува по крутящему моменту двигателя на различных частотах вращения:

1. базовый двигатель без наддува; 2. двигатель с турбонаддувом; 3. двигатель с приводным нагнетателем; 4. двигатель с волновым обменником давления.

Oснова турбонаддува Основой системы турбонаддува двигателя, и в то же время наиболее сложным ее элементом, является турбокомпрессор. Принцип работы турбокомпрессора заключается в том, что энергия оставшаяся в выхлопных газах не уходит в атмосферу, а идет на повышение давления и плотности воздуха поступающего в двигатель.

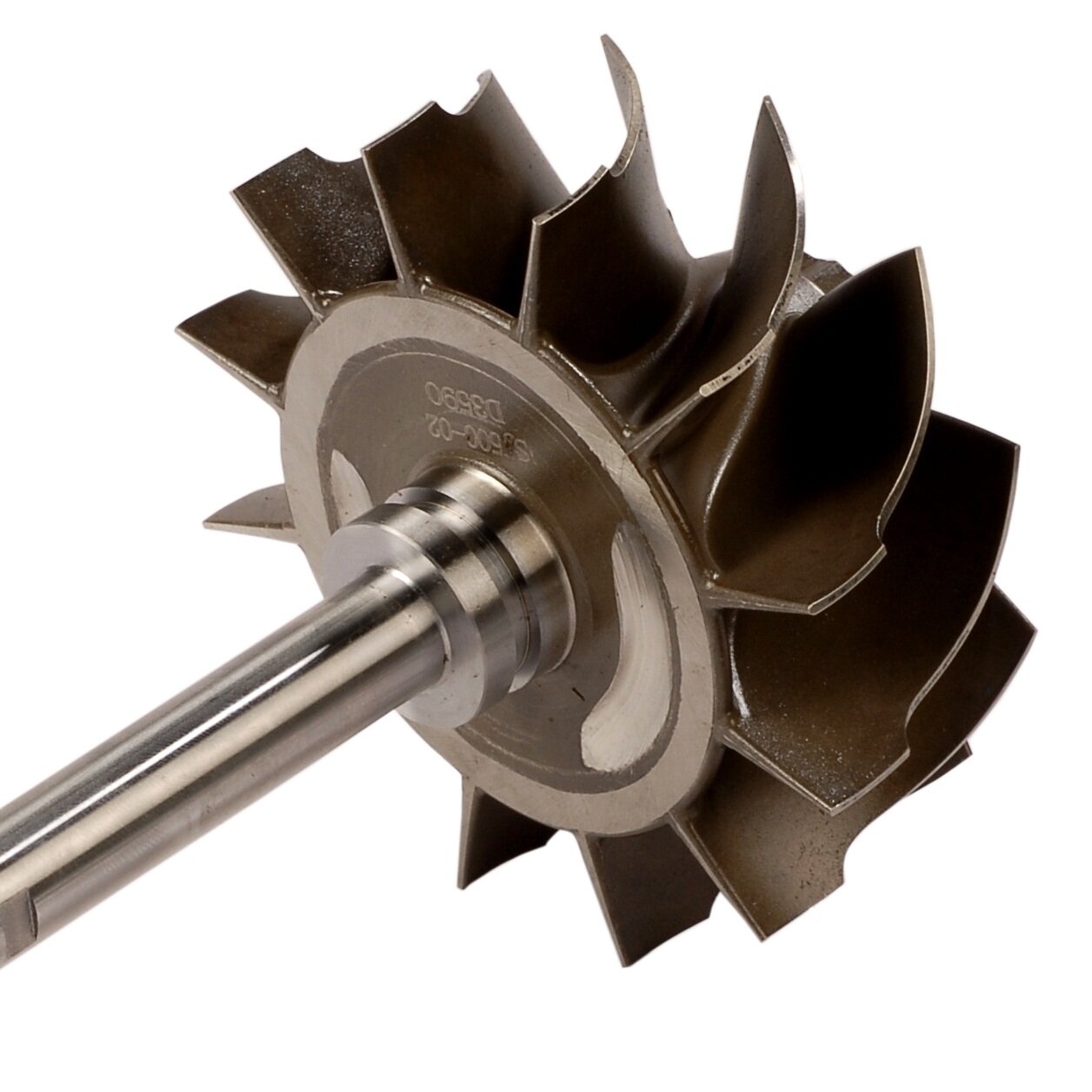

Отработанные двигателем газы через выпускной коллектор попадают в корпус турбины (горячая улитка). Давление газов и тепловая энергия газов вращают колесо турбины (горячая крыльчатка), которое, в свою очередь, вращает колесо компрессора (холодная крыльчатка). После этого выхлопные газы выбрасываются в атмосферу.

При вращении колесо компрессора всасывает воздух через воздушный фильтр. Лопасти колеса компрессора ускоряют и выталкивают воздух в корпус компрессора (холодная улитка), где воздух сжимается и во впускной коллектор двигателя. Воздух на выходе из компрессора имеет не только повышенное давление, но и температуру, снижающую плотность заряда, что неблагоприятно отражается на наполнении и, следовательно, мощности двигателя. Поэтому на многих двигателях с турбонаддувом с целью повышения плотности воздуха и, соответственно, улучшения наполнения цилиндров применяют промежуточное охлаждение наддуваемого воздуха (intercooler). Для этого, после компрессора воздух направляют в специальный "воздухо-воздушный" радиатор, установленный рядом с радиатором системы охлаждения.

Особенности работы двигателя с наддувом

Наддув является эффективным способом повышения мощности двигателя при сохранении его объема. Если степень форсирования двигателя характеризовать литровой мощностью Nn = N/Vh, где N - максимальная мощность; Vh -рабочий объем, то у двигателей с наддувом литровая мощность достигает порядка 85-90 кВт/л (110-120 л.с./л), что на 30-40% выше, чем у современных двигателей без наддува.

Двигатели с наддувом имеют меньшую геометрическую степень сжатия. Если в двигателях без наддува (бензиновых) ее значение порядка 9,5-10,0, то с наддувом степень сжатия, как правило, не превышает 8,5. Дело в том, что при увеличении давления смеси в начале сжатия (что и дает наддув) на величину степени повышения давления в компрессоре = Рк/Ро , где Рк - давление за компрессором, пропорционально увеличивается и давление в конце сжатия. Если его не уменьшить увеличением объема камеры сгорания (т.е. уменьшением геометрической степени сжатия , то в конце сжатия давление будет больше на величину Это равносильно тому, что двигатель будет иметь степень сжатия , что при даст увеличение на 1-1,5 единицы. Такой двигатель не сможет надежно работать из-за детонации на основных рабочих режимах. Наддув, таким образом, дает увеличение мощности за счет увеличения количества топливо-воздушной смеси, поступившей в цилиндр на такте впуска при сохранении давления в цилиндре в конце сжатия приблизительно на прежнем уровне.

Поскольку количество топливовоздушной смеси увеличивается при сохранении рабочего объема, то увеличивается и количество выделившегося при сгорании тепла. Это приводит к необходимости усиливать детали двигателя, т.к. возрастает температура и давление в цилиндрах. В первую очередь увеличивают толщину стенок поршня и, особенно, его днища, изменяют головку блока цилиндров, фазы газораспределения, применяют клапаны из более жаропрочных материалов, а подшипники коленчатого вала увеличенной ширины и диаметра. Чем выше давление наддува, тем больше изменений требует конструкция. Применяются радиатор системы охлаждения увеличенного объема и площади, а также масляное охлаждение поршней, для чего приходится ставить масляный насос повышенной производительности и радиатор в системе смазки.

Очень высокая частота вращения ротора и теплонапряженность турбокомпрессора приводят к тому, что он становится "слабым" элементом двигателя. Именно при турбонаддуве приходится применять специальные сорта масел, обеспечивающие эффективную смазку подшипников ротора и их работу в тяжелых условиях. И если в случае неисправности системы смазки или некачественного масла у обычных двигателей в первую очередь выходят из строя, как правило, шатунные подшипники, то в двигателях с наддувом - подшипники ротора турбокомпрессора. Кстати, следует отметить, что разрушение подшипников ротора практически сразу приводит к потере герметичности его масляных уплотнений. А это весьма опасно, т.к. из турбокомпрессора масло под давлением может попасть во впускной трубопровод. Если масла окажется много, то в одном из цилиндров может произойти гидроудар, в результате которого разрушается шатун со всеми вытекающими отсюда последствиями.www.turbocenter.com.ua