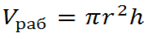

Формула расчета цилиндра известна еще со школьной программы – объем равен произведению площади основания на высоту. И для того чтобы вычислить объем двигателя автомобиля либо мотоцикла также нужно воспользоваться этими множителями. Рабочий объём любого цилиндра двигателя рассчитывается так:

где,

h — длина хода поршня мм в цилиндре от ВМТ до НМТ (Верхняя и Нижняя мёртвая точки)

r — радиус поршня мм

п — 3,14 не именное число.

Для расчета рабочего объема двигателя вам будет нужно посчитать объем одного цилиндра и затем умножить на их количество у ДВС. И того получается:

Vдвиг = число Пи умножено на квадрат радиуса (диаметр поршня) умноженное на высоту хода и умноженное на кол-во цилиндров.

Поскольку, как правило, параметры поршня везде указываются в миллиметрах, а объем двигателя измеряется в см. куб., то для перевода единиц измерения, результат придется разделить еще на 1000.

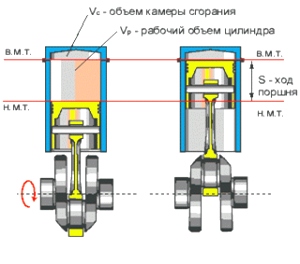

Заметьте, что полный объем и рабочий, отличаются, так как поршень имеет выпуклости и выточки под клапана и в него также входить объем камеры сгорания. Поэтому не стоит путать эти два понятия. И чтобы рассчитать реальный (полный) объем цилиндра, нужно суммировать объем камеры и рабочий объем.

Определить объем двигателя можно обычным калькулятором, зная параметры цилиндра и поршня, но посчитать рабочий объем в см³ нашим, в режиме онлайн, будет намного проще и быстрее, тем более, если вам расчеты нужны, дабы узнать мощность двигателя, поскольку эти показатели напрямую зависят друг от друга.

Объем двигателя внутреннего сгорания очень часто также могут называть литражом, поскольку измеряется как в кубических сантиметрах (более точное значение), так и литрах (округленное), 1000 см³ равняется 1 л.

Чтобы посчитать объем интересующего вас двигателя нужно внести 3 цифры в соответствующие поля, — результат появится автоматически. Все три значения можно посмотреть в паспортных данных автомобиля или тех. характеристиках конкретной детали либо же определить, какой объем поршневой поможет штангенциркуль.

Таким образом, если к примеру у вас получилось что объем равен 1598 см³, то в литрах он будет обозначен как 1,6 л, а если вышло число 2429 см³, то 2,4 литра.

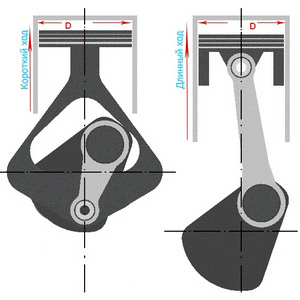

Длинноходный и короткоходный поршень

Также замете, что при одинаковом количестве цилиндров и рабочем объеме двигатели могут иметь разный диаметр цилиндров, ход поршней и мощность таких моторов так же будет разной. Движок с короткоходными поршнями очень прожорлив и имеет малый КПД, но достигает большой мощности на высоких оборотах. А длинноходные стоят там, где нужна тяга и экономичность.

Следовательно, на вопрос «как узнать объем двигателя по лошадиным силам» можно дать твердый ответ – никак. Ведь лошадиные силы хоть и имеют связь с объемом двигателя, но вычислить его по ним не получится, поскольку формула их взаимоотношения еще включает много разных показателей. Так что определить кубические сантиметры двигателя можно исключительно по параметрам поршневой.

Чаще всего узнают объем двигателя когда хотят увеличить степень сжатия, то есть если хотят расточить цилиндры с целью тюнинга. Поскольку чем больше степень сжатия, тем больше будет давление на поршень при сгорании смеси, а следовательно, двигатель будет более мощным. Технология изменения объема в большую сторону, дабы нарастить степень сжатия, очень выгодна — ведь порция топливной смеси такая же, а полезной работы больше. Но всему есть свой предел и чрезмерное её увеличение грозит самовоспламенением, вследствие чего происходит детонация, которая не только уменьшает мощность, но и грозит разрушением мотора.

etlib.ru

Рассмотрим 5 популярных способа как вычислить мощность двигателя автомобиля используя такие данные как:

Каждая из формул, по которой будет производиться расчет мощности двигателя автомобиля довольно относительная и не может со 100% точностью определить реальную лошадиную силу движущую машину. Но произведя подсчеты каждым из приведенных гаражных вариантов, опираясь не те или иные показатели, можно рассчитать, по крайней мене, среднее значение будь-то стоковый или тюнингованный движок, буквально с 10-ти процентной погрешностью.

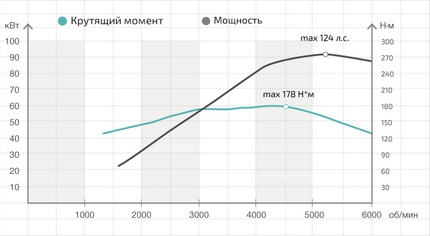

Мощность — энергия, вырабатываемая двигателем, она преобразуется в крутящий момент на выходном валу ДВС. Это не постоянная величина. Рядом со значениями максимальной мощности всегда указываются обороты, при которых можно её достигнуть. Точкой максимума достигается при наибольшем среднее эффективном давлении в цилиндре (зависит от качества наполнения свежей топливной смесью, полноты сгорания и тепловых потерь). Наибольшую мощность современные моторы выдают в среднем при 5500–6500 об/мин. В автомобильной сфере измерять мощность двигателя принято в лошадиных силах. Поэтому поскольку большинство результатов выводятся в киловаттах вам понадобится калькулятор перевода кВт в л.с.

Самый простой расчет мощности двигателя авто можно определить по зависимости крутящего момента и оборотов.

Сила, умноженная на плечо ее приложения, которую может выдать двигатель для преодоления тех или иных сопротивлений движению. Определяет быстроту достижения мотором максимальной мощности. Расчетная формула крутящего момента от объема двигателя:

Мкр = VHхPE/0,12566, где

Скорость вращения коленчатого вала.

Формула для расчета мощности двигателя внутреннего сгорания автомобиля имеет следующий вид:

P = Mкр * n/9549 [кВт], где:

Поскольку по формуле, результат получим у кВт, то при надобности также можно конвертировать в лошадиные силы или попросту умножать на коэффициент 1,36.

Использование данных формул — это самый простой способ перевести крутящий момент в мощность.

А дабы не вдаваться во все эти подробности быстрый расчет мощности ДВС онлайн, можно произвести, используя наш калькулятор.

Но, к сожалению, данная формула отражает лишь эффективную мощность мотора которая не вся доходит именно до колес автомобиля. Ведь идут потери в трансмиссии, раздаточной коробке, на паразитные потребители (кондиционер, генератор, ГУР и т.п.) и это без учета таких сил как сопротивление качению, сопротивление подъему, аэродинамическое сопротивление.

Если же вы не знаете крутящий момент двигателя своего автомобиля, то для определения его мощности в киловаттах также можно воспользоваться формулой такого вида:

Ne = Vh * pe * n/120 (кВт), где:

Для получения мощности движка в «лошадках», а не киловаттах, результат следует разделить на 0,735.

Такой же приблизительный расчет мощности двигателя можно определять и по расходу воздуха. Функция такого расчета доступна тем, у кого установлен бортовой компьютер, поскольку нужно зафиксировать значение расхода, когда двигатель автомобиля, на третьей передаче, раскручен до 5,5 тыс. оборотов. Полученное значение с ДМРВ делим на 3 и получаем результат.

Формула как рассчитать мощность ДВС по расходу воздуха в итоге выглядит так:

Gв [кг]/3=P[л.с.]

Такой расчет, как и предыдущий, показывает мощность брутто (стендовое испытание двигателя без учета потерь), которая выше на 10—20% от фактической. А еще стоит учесть, что показания датчика ДМРВ сильно зависят от его загрязненности и калибровок.

Еще один интересный способ как рассчитать мощность двигателя на любом виде топлива, будь-то бензин, дизель или газ – по динамике разгона. Для этого используя вес автомобиля (включая пилота) и время разгона до 100 км. А чтобы Формула подсчета мощности была максимально приближена к истине нужно учесть также потери на пробуксовку в зависимости от типа привода и быстроту реакции разных коробок передач. Приблизительные потери при старте для переднеприводных составит 0,5 сек. и 0,3-0,4 у заднеприводных авто.

Используя этот калькулятор мощности ДВС, который поможет определить мощность двигателя исходя из динамики разгона и массы, вы сможете быстро и достаточно точно узнать мощь своего железного коня не вникая в технические характеристики.

Не менее эффективным показателем мощности автомобильного двигателя является производительность форсунок. Ранее мы рассматривали её расчет и взаимосвязь, поэтому, труда, высчитать количество лошадиных сил по формуле, не составит. Подсчет предполагаемой мощности происходит по такой схеме:

Где, коэффициент загруженности не более 75-80% (0,75…0,8) состав смеси на максимальной производительности где-то 12,5 (обогащенная), а коэффициент BSFC будет зависеть от того какой это у вас двигатель, атмосферный или турбированный (атмо — 0.4-0.52, для турбо — 0.6-0.75).

Узнав все необходимые данные, водите в соответствующие ячейки калькулятора показатели и по нажатию кнопки «Рассчитать» Вы сразу же получаете результат, который покажет реальную мощность двигателя вашего авто с незначительной погрешностью. Заметьте, что вам совсем не обязательно знать все представленные параметры, можно расчищать мощность ДВС отдельно взятым методом.

Ценность функционала данного калькулятора заключается не в расчете мощности стокового автомобиля, а если ваш автомобиль подвергся тюнингу и его масса и мощность притерпели некоторые изменения.

etlib.ru

Содержание

Введение

Задание

1. Анализ основных параметров двигателя прототипа

2. Определение индикаторных показателей рабочего цикла прототипа двигателя

2.1 Определение индикаторных показателей рабочего цикла прототипа двигателя

2.2 Определение индикаторных показателей рабочего цикла рассчитываемого двигателя

3. Расчет процесса впуска

4. Расчет процесса сжатия

5. Расчет процесса сгорания

6. Расчет процесса расширения

7. Определение индикаторных показателей цикла

8. Определение эффективных показателей цикла

9. Определение экономических показателей

10. Оценка влияния продолжительности сгорания на индикаторные показатели рабочего цикла

Литература

Приложение

ВВЕДЕНИЕ

Основными задами курса является улучшение показателей топливной экономичности, повышение мощности двигателей и крутящего момента, снижение показателей токсичности двигателя.

Выполнение данных задач требует от специалистов, связанных с производством и эксплуатацией автомобильных и тракторных двигателей, глубокого знания теории, конструкции и расчета двигателей внутреннего сгорания.

В основе теплового расчета двигателей внутреннего сгорания заложены представления о закономерном характер скорости сгорания топлива. Тепловой расчет двигателя позволяет определить индикаторный и эффективные показатели и основные показатели и основные размеры цилиндров проектируемого двигателя.

При выполнении теплового расчета студенты углубляют свои знания по теории рабочего цикла и приобретают практические навыки в выборе исходных данных в проведении расчетов.

ЗАДАНИЕ

на курсовую работу по теории рабочих процессов двигателей

студента группы АТ – 441

1. Тема курсовой работы – «Расчет двигателя внутреннего сгорания» 2/+10/0/4,6/17

2. Исходные данные к работе:

- двигатель прототип – КамАЗ-740;

- требуется увеличить эффективную мощность на 10 кВт;

- увеличить частоту вращения двигателя не требуется;

- модернизация осуществляется путем увеличения рабочего объёма цилиндра;

- требуется оценить влияние угла опережения воспламенения на показатели рабочего процесса.

1. Анализ основных параметров двигателя прототипа

КамАЗ-740 представляет собой четырехтактный восьмицилиндровый V-образный дизельный двигатель, с углом развала цилиндров 90°.

Техническая характеристика:

Марка КамАЗ-740

Эффективная мощность, кВт 154

Частота вращения при номинальной мощности, мин-1 2600

Удельный расход топлива, г/кВт∙ч 178

Диаметр цилиндра, мм 120

Ход поршня, мм 120

Рабочий объем цилиндров, л 10,85

Степень сжатия 17

2. Определение индикаторных показателей рабочего цикла прототипа двигателя

2.1 Определение индикаторных показателей рабочего цикла прототипа двигателя

Среднее эффективное давление:

(2.1)

(2.1) где Nе – эффективная мощность, кВт;

τ – тактность двигателя;

Vh – рабочий объём одного цилиндра, л;

n – номинальная частота вращения, мин-1 ;

i – число цилиндров.

;

; Давление механических потерь:

(2.2)

(2.2) где а, в – эмпирические коэффициенты [1, стр. 43], а = 0,04 и в = 0,0135;

Сп – средняя скорость поршня;

м/с (2.3)

м/с (2.3)

тогда

рм = 0,04+0,0135∙10,4 = 0,1804;

Среднее индикаторное давление:

рi = рм + рe , МПа (2.4)

рi = 0,655+0,1804 = 0,8354;

Индикаторная мощность:

кВт (2.5)

кВт (2.5)  ;

; Индикаторный расход топлива:

г/кВт∙ч (2.6)

г/кВт∙ч (2.6)

Выбор исходных данных для теплового расчёта

Расчет выполняем применительно к использованию двигателя в нормальных атмосферных условиях:

1. Давление окружающей среды р0 = 0,1013 МПа;

2. Давление перед впускными клапанами рк , учитывая относительно небольшие потери во впускной трассе, для двигателя без наддува можно принять равным атмосферному рк = р0 = 0,1013 МПа;

3. Температура окружающей среды Т0 = 293 К;

4. Температура свежего заряда перед впускными клапанами также может быть принята равной температуре окружающей среды Тк = Т0 = 293 К;

5. Степень сжатия принимаем ε = 17 [1];

6. Коэффициент наполнения ηv для дизельных двигателей находится в пределах ηv = 0,8…0,9. Примем ηv = 0,86;

7. Для четырехтактных безнаддувных дизелей давление остаточных газов принимаем рr = 0,11 МПа [1];

8. Применительно к номинальному режиму работы температура остаточных газов Тr для четырехтактных дизельных двигателей колеблется в пределах 700…800 К, принимаем Тr = 750 К [1];

9. Величина подогрева свежего заряда от нагретых деталей двигателя ΔТ зависит, главным образом, от типа двигателя и скоростного режима, для четырехтактных дизелей ΔТ = 10…20 градусов, принимаем ΔТ = 15 градусов;

10. Массовая доля углерода в топливе С = 0,855;

11. Массовая доля водорода в топливе Н = 0,13

12. Массовая доля кислорода в топливе О = 0,01

13. Коэффициент избытка воздуха принимаем a = 1,8;

14. отношение радиуса кривошипа к длине шатуна λ = R/Lш . λ = 1/3,8 = 0,263 [1];

15. Средний показатель политропы сжатия n1 выберем равным n1 = 1,37[1];

16. Для принятого элементарного химического состава дизельного топлива полагаем низшую теплотворную способность Hu равной 42,5 МДж/кг.

17. Характер сгорания m в дизельных двигателях находится в пределах m = 0,03…3, примем m = 0,3;

18. Условная продолжительность сгорания φz для дизелей находится в пределах 80…120 град. ПКВ. Примем φz = 100 град. ПКВ;

19. Средний показатель политропы расширения n2 выберем равным n2 = 1,4;

20. Коэффициент использования теплоты ψ учитывает потери теплоты в стенки, на перетекание газов, для дизельных двигателей ψ = 0,8…0,9. Выбираем ψ = 0,86;

21. Понижение температуры в охладителе надувочного воздуха ΔТохл . Так как охладитель надувочного воздуха отсутствует, примем ΔТохл = 0;

22. Показатель политропы сжатия воздуха в компрессоре примем nн = 1, т.к. компрессор отсутствует;

23. Угол опережения зажигания Θ выберем по номограмме, Θ = 10 град. ПКВ [1, стр. 23, рис. 2.1];

24. Шаг расчета процессов сжатия и расширения примем

;

; 25. Шаг расчета процесса сгорания примем

.

. 2.2 Определение индикаторных показателей рабочего цикла рассчитываемого двигателя

Среднее эффективное давление:

Давление механических потерь:

где а, в – эмпирические коэффициенты ([1] стр.43), а = 0,04 и в=0,0135;

Сп – средняя скорость поршня;

Сп = Sn/30, [м/с]

Сп = 0,12∙2600/30 = 10,4;

тогда

рМ = 0,09+0,0135∙10,4 = 0,1804;

Индикаторное давление:

рi = рм + рe , [МПа]

рi =0.1804+0,5941=0,7745;

Индикаторная мощность:

;

; Индикаторный расход топлива:

3. Расчет процесса впуска

Давление рабочего тела в конце такта впуска:

, [МПа](3.1)

, [МПа](3.1) где ε – степень сжатия двигателя;

ηv – коэффициент наполнения;

рк – давление перед впускными клапанами, МПа;

Тк - температура перед впускными клапанами, МПа;

рr – давление остаточных газов, МПа;

Коэффициент остаточных газов:

(3.2)

(3.2)

Температура рабочего тела в конце впуска:

Та = (Тк+ΔТ+γТr)/(1+γ), [К] (3.3)

Ta = (293+15+0,0331∙750)/(1+ 0,0331) = 322,1615 [K]

Теоретически необходимое количество воздуха для сгорания одного килограмма ДТ:

(3.4)

(3.4)

Удельный объем рабочего тела в конце такта впуска:

(3.5)

(3.5)

4. Расчет процесса сжатия

Параметры рабочего тела в процессе сжатия определяются по уравнениям политропного процесса.

Текущие давления (с шагом Δα=10 град ПКВ):

(4.1)

(4.1) где V – текущие значения удельного объема, определяемые по зависимости:

(4.2)

(4.2) mirznanii.com

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное образовательное учреждение

высшего профессионального образования

ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ

Филиал г. Салехард

Кафедра АТХ

Курсовая работа

По дисциплине:

«Теория, расчет и конструкция тепловых двигателей и энергетических установок»

На тему: «Расчет двигателя»

Салехард 2009г.

ЗАДАНИЕ

Выполнить расчет четырехтактного дизельного двигателя по следующим исходным данным:

1. Тепловой расчет двигателя

При тепловом расчете вновь проектируемого двигателя предварительно рассчитывают параметры действительного цикла, строят индикаторную диаграмму и определяют основные размеры: диаметр и ход поршня.

Исходными данными для расчета являются: Ре - мощность (номинальная),

nн - частота вращения (номинальная), e - степень сжатия.

В ходе расчета необходимо задаваться некоторыми коэффициентами, принимая во внимание данные по существующим двигателям. Порядок расчета следующий.

1.1Процессы впуска и выпуска

а). Задаемся значениями: То ; ро ; Тr ; рr ; DТ; ра .

Температура То и давление ро окружающей среды принимаются в соответствии со стандартными атмосферными условиями: То =273+15=298 К; ро =0,1 МПа.

Температура Тr и давление рr остаточных газов зависят от частоты вращения и нагрузки двигателя, сопротивления выпускного тракта, способа наддува.

Для двигателей с газотурбинным наддувом:

рr =( 0,75…0,95 )рк = ( 0,75ч0,95 )Ч0,22 = 0,165 ч 0,209 МПа, рr =0,209 МПа

давление надувочного воздуха рк для существующих двигателей:

рк =(1,5…2,2)ро. = (1,5…2,2)Ч0,1 = 0,15 ч 0,22 МПа, рк =0,22 МПа

Температура остаточных газов зависит в основном от коэффициента избытка воздуха a, степени сжатия e, частоты вращения коленчатого вала, нагрузки.

DТ-степень подогрева свежего заряда во впускном тракте зависит от частоты вращения, наличия наддува и принимается для дизельных с наддувом 0…10

. Принимаем значение DТ =100 .

. Принимаем значение DТ =100 . Давление в конце впуска ра принимается из следующих соотношений

ра = рх - Dра = 0,22 – 0,022 = 0,198 МПа

У двигателей потери давления Dра за счет сопротивления впускного тракта находятся: Dра = ( 0,03 ч 0,1 )Ч рх = 0,0066 ч 0,022 МПа,Dра = 0,022МПа

б). Определяем величины: gr (коэффициент остаточных газов), Тa (температура конца наполнения) и hv (коэффициент наполнения) по следующим формулам:

Температура воздуха за компрессором:

,

, где nк - показатель политропы сжатия в компрессоре, принимается в пределах 1,4…2. Примем nк = 1,6.

в). В зависимости от принятого значения коэффициента избытка воздуха a определяем массу свежего заряда, введенного в цилиндры двигателя (ориентировочно):

М1 = alо / 29, кмоль,

где lo = 14,5 кг. воздуха/ кг. топлива – для дизельного двигателя.

М1 = 1,7*14,5/ 29=0,85 кмоль

Для принятия значения a необходимо учесть способ смесеобразования, примем 1,7.

Масса воздуха в кмолях: Lo =lo /29 = 14,5/29 = 0,5 кмоль

1.2Процесс сжатия

Определяем параметры процесса сжатия: n1 ; рс ; Тс ; Мс .

а). Показатель политропы сжатия п1 определяется из соотношения:

n1 = 1,41 – 100/nн =1,41 – 100/2300=1,366 ,

где nн – номинальная частота вращения коленчатого вала двигателя.

б). Давление конца сжатия:

.

. в). Температура конца сжатия:

г). Масса рабочей смеси в конце сжатия:

, кмоль

, кмоль д). Теплоемкость рабочей смеси в конце сжатия:

Сv.c =20,16+1,74×10 -3 Тс =20,16+1,74×10 -3. 1149,58=22,16,

кДж/(кмоль.град).

1.3 Процесс сгорания

а). Определяют массу продуктов сгорания в цилиндрах двигателя.

где С = 0,87; Н = 0,125 – соответственно элементарный состав топлива для дизтоплива (ориентировочно).

б). Определяют температуру газов в цилиндре в конце процесса сгорания из уравнений:

Сrz – теплоемкость продуктов сгорания при постоянном давлении:

Сrz =(20,2 + 0,92/a) + (15,5 + 13,8/a) 10 –4 Тz + 8,314 ,

m -коэффициент молекулярного изменения рабочей смеси в ходе сгорания

m=

x - коэффициент использования теплоты в ходе сгорания, для дизелей - x=0,7…0,9, примем 0,8.

Нu - низшая теплотворная способность топлива: для дизтоплива -

;

; Подставим и после преобразования получим:

0,00244ЧTz2 +30.04ЧTz + ( - 66192.74 ) = 0

Tz1 = 2220.46 K

Тz2 = отрицательная температура, а она не может быть такой в конце процесса сгорания.

в). Определяют максимальное давление газов в цилиндре по формулам:

рz = l× рc = 1,5Ч8,96 = 13,44 МПа

где lстепень повышения давления, которое примем равным 1,5.

1.4 Процесс расширения

Определяем параметры процесса расширения: n2 ; рb ; Тb .

а). Показатель политропны расширения n2 определяется из соотношения:

n2 = 1,22 + 130 / nн .=1,22+130/2300=1,276

б). Давление и температура конца расширения:

где

- степень последующего расширения,

- степень последующего расширения,  - степень предварительного расширения.

- степень предварительного расширения. Полученные расчетные значения (указанны в скобках) термодинамических параметров процессов цикла необходимо сопоставить с данными табл. 1.

Таблица 1 Предельные значения параметров процессов цикла

1.5 Индикаторные показатели цикла

а). Определяем среднее индикаторное давление (теоретическое) газов

МПа

МПа б). Определяют среднее индикаторное давление (действительное) газов:

pi = jп р11 ,

где jп – коэффициент полноты индикаторной диаграммы, учитывающий ее скругление в ВМТ и НМТ, как результат наличия фаз газораспределения, угла опережения впрыскивания топлива или зажигания, а также скорости сгорания топлива. Значения jп принимаются для дизельных двигателей 0,9…0,96.

pi =0,96Ч1,26=1,2096 МПа

в). Определяем индикаторный КПД цикла:

,

, г). Определяем индикаторный удельный расход топлива:

1.6 Эффективные показатели двигателя

а). Определяем среднее давление механических потерь:

,

, где

- средняя скорость поршня, принимается по двигателю-прототипу (сп = 9,8

- средняя скорость поршня, принимается по двигателю-прототипу (сп = 9,8  ),

),  и

и  - эмпирические коэффициенты, приведенные в табл. 2.

- эмпирические коэффициенты, приведенные в табл. 2. Таблица 2 Значения коэффициентов

и

и

mirznanii.com

Министерство образования и науки РФ

Московский Государственный Открытый Университет

Чебоксарский институт

Кафедра

Автомобили и автомобильное хозяйство

( наименование кафедры)

Специальность190601

(шифр специальности)

КУРСОВОЙ ПРОЕКТ

По дисциплине Автомобильные двигатели

(наименованиедисциплины)

КПАД 08.96.00 ПЗ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Дата проверки

Выполнил студент Иванов С.В.

Результат проверки

Учебный шифр 705196

Курс 3

Проверил Казаков Ю.Ф.

Замечания

2008

СОДЕРЖАНИЕ

Содержание

Задание на курсовое проектирование

Введение

Параметры рабочего тела

Параметры отработавших газов

Расчёт первого такта

Расчёт второго такта

Расчёт участка подвода тепла

Расчёт третьего такта

Расчёт четвёртого такта

Индикаторные параметры рабочего цикла

Эффективные параметры рабочего цикла

Построение индикаторных диаграмм в координатах (P-V

Тепловой баланс

Скоростная характеристика двигателя

Расчёт сил, действующих в КШМ

Результаты динамического расчёта

Построение полярной диаграммы сил, действующих на шатунную шейку

Расчёт поршня

Расчет поршневого кольца

Расчёт поршневого пальца

Расчёт стержня шатуна

Расчет системы смазки

Схема системы смазки двигателя

Расчёт системы охлаждения

Схема системы охлаждения двигателя

5. Конструктивная разработка двигателя

Список использованной литературы

|

Чебоксарский институт (филиал) МГОУ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Техническое задание на курсовой проект по автомобильным двигателям Родионовой А. В. |

КПАД 08. 96.00 ПЗ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Дата выдачи |

2.02.2008 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Консультант |

Казаков Ю.Ф. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Введение.

Современные наземные виды транспорта обязаны своим развитием главным образом применению в качестве силовых установок поршневых двигателей внутреннего сгорания. Именно поршневые ДВС до настоящего времени являются основным видом силовых установок, преимущественно используемых на автомобилях, тракторах, сельскохозяйственных, дорожно-транспортных и строительных машинах. Эта тенденция сохраняется сегодня и будет еще сохранятся в ближайшей перспективе.

Курсовое проектирование – заключительная часть учебного процесса по изучению дисциплины, раскрывающее степень усвоения необходимых знаний, творческого использования их для решения конкретных инженерных задач. Оно служит одновременно начальным этапом самостоятельной работы молодого специалиста, сокращающий период его адаптации на производстве. Целью данного курсового проектирования является расчет проектируемого автомобильного двигателя.

1.ТЕПЛОВОЙ РАСЧЕТ ДВИГАТЕЛЯ

1.1.Параметры рабочего тела

1.1.1. Теоретически необходимое количество воздуха для сгорания 1 кг топлива:

кмоль воздуха/кг топлива;

кг воздуха/ кг топлива;

1.1.2.Рассчитываем количество свежего заряда :

кмоль воздуха /кг топлива;

1.1.3.Рассчитываем количество горючей смеси:

кмоль/кг;

1.2. Параметры отработавших газов

1.2.1. При α=1 количество отдельных компонентов продуктов сгорания в расчете на 1 кг топлива равно:

оксида углеродакмоль;

углекислого газа кмоль;

водорода кмоль;

водяного пара , кмоль;

азота кмоль;

кислорода кмоль.

1.2.2. Общее количество продуктов сгорания бензина:

кмоль/кг.

1.2.5. Коэффициент молекулярного изменения горючей смеси:

1.3. Расчет первого такта (впуск )

1.3.1. Определяем потери давления во впускном тракте при впуске:

МПа,

Плотность воздуха: , кг/;

1.3.2. Рассчитываем давление в конце впуска в цилиндре двигателя:

МПа;

1.3.3. Рассчитываем коэффициент остаточного газа в двигателе:

,

Принимаем ;

1.3.4. Определяем температуру в конце впуска в двигателе:

К;

1.3.5. Рассчитываем коэффициент наполнения двигателя:

,;

1.4. Расчёт второго такта ( впуск )

1.4.1. Давление в конце сжатия:

, МПа;

1.4.2. Температура в конце сжатия:

, К,

,,

где - показатель политропы сжатия;

1.4.3 Показатель политропы сжатия определяется по эмпирической зависимости:

;

1.5. Расчёт участка подвода тепла

В результате расчёта этого участка определяем значения и после подвода тепла.

1.5.1. Уравнение сгоранияимеет вид:

1.5.2. - средняя молярная теплота сгорания свежего заряда при постоянном объёме:

1.5.3. - средняя мольная теплоёмкость продуктов сгорания:

Коэффициент использования тепла принимаем

1.5.4.Коэффициент действительного молекулярного изменения рабочей смеси определяем из уравнения:

1.5.5.- потери тепла в связи с неполнотой сгорания из-за недостатка кислорода определяются по уравнению:

Обозначим через левую (известную) часть уравнения и подставим значениеиз уравнения сгорания, тогда получаем:

или

Решаем квадратное уравнение и находим :

1.5.6. Определяем давление в цилиндре после подвода тепла:

Степень повышения давления принимаем=3,4, при МПа

1.6. Расчёт третьего такта (расширение )

1.6.1. Давление и температура в конце расширения:

1.6.2. Показатель политропы расширения определяем по эмпирической зависимости:

1.6.3. Для оценки точности теплового расчёта проводим проверку ранее принятой температуры отработавших газов :

К

Определяем погрешность:

, что допустимо.

1.7. Расчёт четвёртого такта (очистка цилиндра )

,

1.8. Индикаторные параметры рабочего цикла

1.8.1. Теоретическое индикаторное давление равно:

Действительное среднее индикаторное давление:

,

где - коэффициент, учитывающий «скругление» индикаторной диаграммы.

1.8.3. Рассчитываем индикаторную мощность и индикаторный крутящий момент двигателя:

Н*м

Для 4-х тактного двигателя коэффициент тактности

1.8.4. Определяем индикаторный КПД и удельный расход топлива:

г/кВт*ч

1.9. Эффективные параметры рабочего цикла

1.9.1. Рассчитываем среднее давление механических потерь:

где - коэффициенты, зависящие от числа цилиндров (i=4

Средняя скорость поршня:

1.9.2. Рассчитываем среднее эффективное давление:

1.9.3. Рассчитываем механический КПД:

1.9.4. Определяем эффективную мощность:

1.9.5. Определяем эффективный КПД:

1.9.6. Определяем эффективный удельный расход топлива:

1.9.7. Эффективный крутящий момент:

1.9.8. Расход топлива:

1.9.9. Литровая мощность:

1.10. Построение индикаторной диаграммы в координатах (P-V)

Строим теоретическую индикаторную диаграмму в координатах P-V. На оси абсцисс откладываем значение объёма камеры сгорания .

За масштаб давления принимаемзначение .

Далее в принятом масштабе откладываем объём: мм

Параметры необходимые для построения диаграммы:

Через точки z, r, a - проводим прямые, параллельные оси абсцисс. Точки c, b, a - соединяем прямыми, параллельными оси ординат. Точки а и с соединяем линией процесса политропы сжатия, а точки z и b- линией процесса политропы расширения. Построение линий процессов сжатия и расширения выполняем аналитическим методом.

Для построения линий процессов сжатия a - c и расширения z – b определим давление в нескольких промежуточных точках. Для этого зададимся несколькими промежуточными значениями объёма в интервале рабочего хода поршня.

Тогда давление для значений объёмов составляем:

для процесса политропы сжатия

|

|

40 |

60 |

80 |

100 |

120 |

140 |

160 |

180 |

|

|

21,2 |

12,08 |

8,1 |

6 |

4,6 |

3,7 |

3 |

2,6 |

для процесса политропы расширения

|

|

40 |

60 |

80 |

100 |

120 |

140 |

160 |

180 |

|

|

82,3 |

49 |

34 |

25,5 |

20,2 |

16,6 |

14,02 |

12,07 |

Через точки а, с и полученные промежуточные точки для процесса политропы сжатияпроводим плавную прямую – политропу сжатия. Через точки b, zиполученные точки дляпроцесса политропы расширения проводим другую плавную прямую – политропу расширения.

1.11. Тепловой баланс.

1.11.1. Из пункта 1.9.5. известно, что доля теплоты, затраченная на полезную работу

1.11.2. Доля теплоты, потерянная в ДВС из-за недогорания топливаприα=1:

1.11.3. Доля теплоты, унесённая отработавшими газами :

Определяем энтальпию отработавших газов при температурах 0..1143°C:

Из таблицы 4 с учётом α=1 и принимаем .

При и α=1:

Определяем энтальпию топливо-воздушной смеси в конце пуска:

1.11.4. Доля тепла, передаваемая охлаждающей среде:

1.12. Скоростная характеристика двигателя.

Построение внешней скоростной характеристики ведём в интервале , предварительно задавшись шагом , где ;

.

1.12.1. Мощность двигателя:

При ,

1.12.2. Крутящий момент:

При ,

1.12.3 Среднее эффективное давление четырёхтактного двигателя:

При ,

1.12.4. Среднее давление механических потерь:

При ,

1.12.5. Среднее индикаторное давление:

При ,

1.12.6. Удельный эффективный расход топлива:

При ,

1.12.7. Часовой расход топлива:

При ,

Остальные данные приведены в таблице результатов расчета внешней скоростной характеристики.

Результаты расчёта внешней скоростной характеристики:

|

, об/мин |

кВт |

Нм |

МПа |

МПа |

, МПа |

г/кВт*ч |

кг/ч |

|

|

11,358 |

112,980 |

0,961 |

0,059

|

1,02 |

322,013 |

3,675 |

|

1960 |

24,933 |

121,476 |

1,033 |

0,086 |

1,119 |

354,451 |

8,83 |

|

2960 |

38,459 |

124,073 |

1,055 |

0,112 |

1,167 |

265,440 |

10,209 |

|

3960 |

50,082 |

120,770 |

1,027 |

0,138 |

1,165 |

265,067 |

13,275 |

|

4960 |

57,947 |

111,563 |

0,949 |

0,165 |

1,114 |

283,303 |

16,417 |

|

5960 |

60,199 |

96,453 |

0,820 |

0,191 |

1,011 |

320,147 |

19,273 |

|

|

60,293 |

99,268 |

0,844 |

0,187 |

1,031 |

313 |

18,872 |

|

|

54,987 |

75,482 |

0,641 |

0,218 |

0,859 |

375,6 |

20,653 |

2. ДИНАМИЧЕСКИЙ РАСЧЕТ

Динамический расчет автомобильного двигателя производится на режиме максимальной мощности по результатам теплового расчета. В результате расчета необходимо определить следующие силы и моменты, действующие в кривошипно-шатунном механизме двигателя:

-избыточное давление газов над поршнем , МПа;

-удельную суммарнуюсилу,действующуюнапоршень, МПа;

-удельную суммарную силу, воспринимаемую стенками цилиндра (нормальное давление) , МПа;

-удельную силу инерции от возвратно-поступательно движущихся масс , МПа

- удельную силу, действующую вдоль шатуна, МПа;

- удельную силу, действующую вдоль шатуна, МПа;

- удельную силу, дейст-вующую вдоль кривошипа , МПа;

- удельную силу, направ-ленную по касательной к окружности радиуса криво-шипа , МПа;

- крутящий момент от одного цилиндра , Нм;

- крутящий момент от i цилиндров , Нм;

- удельную центробежную силу инерции от неуравно-вешенных вращающихсямасс, сосредоточенныхнарадиусекривошипа, МПа;

- удельную силу, дей-ствующую на шатунную шейку,МПа.

2.1. Расчет сил, действующих в КШМ

2.1.1. Построение развернутой индикаторной диаграммы в координатах р-α.

Перестройку индикаторной диаграммы из p-V в развернутую диаграмму удельных давлений (в координатах р-α), действующих на поршень, проще выполнить графическим методом Брикса. Метод Брикса заключается в том, что на длине хода поршня построенной индикаторной диаграммы в координатах p-V описывают полуокружность с центром в точке О.

Для учета влияния длины шатуна откладывают от центра полуокружности (точки О) по направлению нижней мертвой точки бицентровуюпоправкуБриксавмасштабедиаграммы:

a= ход поршня (мм)(по заданию) / ход поршня(мм) (по индикаторной диаграмме)=70/176=0,398

Тогда:

,

где - радиус кривошипа;

- отношение радиуса кривошипа к длине шатуна.

Из точки O1 проводим ряд лучей под углами до пересечения с полуокружностью. Проекции концов этих лучей на линии процесса всасывания, сжатия, расширения и выпуска указывают, какие точки рабочего процесса соответствуют тем или иным углам поворота коленчатого вала.

2.1.2. Рассчитываем избыточное давление газов над поршнем:

,

при α=370°

2.1.3. Определяем удельное значение силы инерции от возвратно-поступательного движения масс поршневой группы:

,

при α=370°

Здесь , где конструктивные массы:

- поршневой группы ( поршень из алюминиевого сплава),

- шатуна ,

- неуравновешенные части одного колена вала без противовесов (чугунный литой вал с полыми шейками).

2.1.4. Рассчитываем удельную суммарную силу, действующую вдоль оси цилиндра:,

при α=370°

2.1.5. Рассчитываем удельную суммарную силу, действующую на стенку цилиндра:,

при α=370°

2.1.6. Рассчитываем удельную суммарную силу, действующую вдоль шатуна:

,

при α=370°

2.1.7. Определяем удельную силу, действующую вдоль кривошипа:

,

при α=370°

2.1.8. Рассчитываем удельную суммарную силу, действующую по касательной к кривошипу:,

при α=370°

2.1.9. Определяем крутящий момент от одного цилиндра: ,

где - площадь цилиндра,

при α=30°

Результаты расчета суммарного крутящего момента (порядок работы цилиндров 1342)

|

α, град |

Цилиндры |

, Нм |

|||||||

|

1 |

2 |

3 |

4 |

||||||

|

α° |

М, Нм |

α° |

М, Нм |

α° |

М, Нм |

α° |

М, Нм |

||

|

0 |

0 |

0 |

540 |

0 |

180 |

0 |

360 |

0 |

0 |

|

30 |

30 |

-201,25 |

570 |

-91 |

210 |

-85,75 |

390 |

320,3 |

-57,75 |

|

60 |

60 |

-117,3 |

600 |

-159 |

240 |

-154 |

420 |

126 |

-304,5 |

|

90 |

90 |

85,75 |

630 |

-99,75 |

270 |

-106,8 |

450 |

211,75 |

91 |

|

120 |

120 |

148,75 |

660 |

103,25 |

300 |

68,25 |

480 |

206,5 |

526,75 |

|

150 |

150 |

85,75 |

690 |

192,5 |

330 |

119 |

510 |

112 |

509,25 |

|

180 |

180 |

0 |

720 |

0 |

360 |

0 |

540 |

0 |

0 |

2.1.10. Определяем средний индикаторный момент:

2.1.11. Рассчитываем удельную центробежную силу инерции от вращающейся массы шатуна, сосредоточенной на радиусе кривошипа:

,

где

2.1.12. Рассчитываем силу, действующую на поверхность шатунной шейки:

при α=370 ,

2.2. Построение полярной диаграммы сил, действующей на шатунную шейку

2.3.1. Строим координатную системуи с центром в точке 0, в которой отрицательная ось направлена вверх.

2.3.2. В таблице результатов динамического расчёта каждому значению α=0, 30°, 60°…70° соответствует точка с координатами. Наносим на плоскостьиэти точки. Последовательно соединяя точки, получим полярную диаграмму. Вектор. соединяющий центр 0 с любой точкой диаграммы, указывает направление вектора и его величину в соответствующем масштабе.

2.3.3. Строим новый центр отстоящий от 0 по оси на величину удельной центробежной силы от вращающейся массы нижней части шатуна. В этом центре условно располагают шатунную шейку с диаметром .

2.3.4. Вектор, соединяющий центр с любой точкой построенной диаграммы, указывает направление действия силы на поверхность шатунной шейки иее величину в соответствующем масштабе.

2.3.5. Касательные линии из центра к верхней и нижней частям полярнойдиаграммы отсекают наиболее нагруженную от наименее нагруженной части поверхности шатунной шейки.

2.3.6. Масляное отверстие располагают в середине наименее нагруженнойчасти поверхности шатунной шейки, для чего восстанавливают перпендикуляр к хорде, соединяющей точки пересечения касательных к верхней и нижней частям полярной диаграммы.

3. РАСЧЁТ ДЕТАЛЕЙ ДВИГАТЕЛЯ НА ПРОЧНОСТЬ

Рассчитываем на прочность четыре детали: поршень, поршневые кольца, поршневой палец, стержень шатуна. Все расчёты производим на основе данных теплового и динамического расчётов.

3.1. Расчёт поршня

3.1.1. Рассчитываем напряжение изгиба на днище поршня от газовой силы:

,

где

принимаем относительную толщину стенки головки поршня ; относительную радиальную толщину кольца ; радиальный зазор кольца в канавке поршня ; относительную толщину днища поршня .

- из таблицы результатов динамического расчёта.

. Допустимое напряжение для алюминиевых поршней при наличии рёбер жесткости: .

3.1.2. Рассчитываем напряжение сжатия от газовых сил в сечении Х-Х:

,

где - относительная площадь расчётного сечения поршня с учётом ослабления его отверстиями для отвода масла:

где относительный диаметр поршня по дну канавки:,

диаметр масляного кольца ,

.

Число масляных отверстий .

Допустимое напряжение сжатия для алюминиевых сплавов.

3.1.3. Рассчитываем напряжение разрыва в сечении Х-Х от максимальной инерционной силы (при φ=0):

Допустимое напряжение на разрыв для алюминиевых сплавов.

3.1.4. Напряжение в верхней кольцевой перемычке:

- напряжение среза:

,

где - относительная толщина первой кольцевой перемычки

- напряжение изгиба:

Cложное напряжение по третьей теории прочности:

3.1.5. Удельное давление поршня, отнесённое к высоте юбки поршня:

,

где относительная высота юбки поршня

3.1.6. Удельное давление поршня, отнесённое ко всей высоте поршня:

.

3.2. Расчёт поршневого кольца

3.2.1. Рассчитываем среднее давление на стенку цилиндра:

, где - модуль упругости для стали,

- относительная величина разности между величинами зазоров замка кольца в свободном и рабочем сечении.

3.2.2. Рассчитываем эпюру давления кольца в различных точках окружности:

, где - коэффициент для различных углов ψ по окружности кольца.

При

Результаты расчёта эпюры удельного давления кольца:

|

Ψ, град |

0 |

30 |

60 |

90 |

120 |

150 |

180 |

|

|

1,06 |

1,06 |

1,14 |

0,90 |

0,46 |

0,67 |

2,85 |

|

|

0,138 |

0,138 |

0,148 |

0,117 |

0,0598 |

0,087 |

0,34 |

По полученным данным строим эпюру давления кольца на стенку цилиндра.

3.2.3. Рассчитываем напряжение кольца в рабочем состоянии:

3.2.4. Рассчитываем напряжение изгиба при надевании кольца на поршень:

,

где m=1,57 – экспериментальный коэффициент, зависящий от способа надевания кольца.

Допустимое напряжение .

3.3. Расчёт поршневого пальца

3.3.1. Рассчитываем удельное давление пальца на втулку верхней головки шатуна:

,

где - относительная длина втулки поршневой головки шатуна,

- относительный наружный диаметр пальца.

,

где k=0,86 – коэффициент, учитывающий уменьшение инерционной силы за счётвычета массы поршневого пальца.

3.3.2. Рассчитываем удельное давление пальца на бобышку:

где - относительное расстояние между бобышками,

- относительная длина пальца.

3.3.3. Напряжение от изгиба поршневого пальца:

где .

znakka4estva.ru

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ ИМ. А. Н. ТУПОЛЕВА.

КАФЕДРА АД и С

Расчетно-пояснительная записка к курсовой работе

«Тепловой расчет ДВС»

по дисциплине «Автомобильные двигатели»

Выполнил: студент гр. 1372

Маркин А.В.

Руководитель:

Березовский А.Б.

Казань 2007

ОГЛАВЛЕНИЕ.

1. Выбор расчетных режимов. 3

2. Топливо. 4

3. Параметры рабочего тела. 4

4. Параметры окружающей среды и остаточные газы. 5

5. Процесс пуска. 5

6. Процесс сжатия. 7

7. Процесс сгорания. 8

8. Процесс расширения. 10

9. Процесс выпуска. 10

10. Индикаторные параметры рабочего цикла. 11

11. Эффективность параметров двигателя. 11

12. Основные параметры цилиндров и двигателей. 12

13. Построение внешней скоростной характеристики (график). 18-19

14. Построение расчетной индикаторной диаграммы (график). 20

15. Скругление расчетной индикаторной диаграммы (график). 20

16. Список используемой литературы. 21

Исходные данные.

1. Мощность двигателя, Ne = 87 кВт;

2. Частота вращения коленчатого вала, nN = 6000 об/мин;

3. Тактность двигателя, τ = 4;

4. Количество цилиндров, i = 4;

5. Степень сжатия, ε = 10,3;

6. Тип охлаждения – жидкостное.

Режимы для проведения теплового расчета:

а) режим минимальной частоты вращения nmin = 1000об./мин.

б) режим максимального крутящего момента nM =0,53nN = 3200 об./мин.

в) режим максимальной (номинальной) мощности nN = 6000об./мин.

г) режим максимальной скорости движения автомобиля

nmax = 1.05nN = 6300 об./мин.

Подбор аналогов

Тепловой расчет двигателя

Расчет проводится для заданной частоты вращения коленчатого вала карбюраторного двигателя n = 6000об/мин.

Топливо. В соответствии с заданной степенью сжатия ε = 10,3 можно использовать бензин марки АИ-93. ПРЕМИУМ-95 и АИ-98 ЭК

Средний элементарный состав и молекулярная масса бензина

С = 0,855; Н = 0,145; mт = 115 кг/кмоль.

Определим низшую теплоту сгорания топлива

Нu = 33,91С+125,60Н-10,89(O-S)-2,51(9H+W) = 33,91*0,855+125,6*0,145-2,51*9*0,145 = 43,93 МДж/кг = 43930кДж/кг.

Параметры рабочего тела. Теоретическое необходимое количество воздуха для сгорания 1кг. топлива

кмоль возд/кг топл.

кмоль возд/кг топл.  кмоль

кмоль возд./кг топл.

Коэффициент избытка воздуха α = 0,96 на основных режимах

(литература 1). На режимах минимальной частоты вращения α = 0,86.

Количество горючей смеси.

кмоль гор.см./кг. топл.

кмоль гор.см./кг. топл. Количество отдельных компонентов продуктов сгорания при К = 0,5

кмольСО2/кгтопл.

кмольСО/кгтопл.

кмольСО/кгтопл.

кмольН2О/кгтопл.

кмольН2/кгтопл.

кмольN2/кгтопл.

кмольN2/кгтопл. Общее количество продуктов сгорания:

М2 = МСО2 + МСО + МН2О + МН2 + МN2 = C/12 + H/2 + 0,79αL0 = 0,0655 + 0,0057 + 0,0696 + 0,0029 + 0,3923 = 0,5361 кмоль пр.сг/кг топл.

Результаты занесем в таблицу

Параметры окружающей среды и остаточные газы.

Давление и температура окружающей среды при работе двигателей без наддува

Рк = Ро = 0,1 МПа и Тк = То = 293 К

Температура остаточных газов.

(рис. 5.1 литература 1 принимаем).

При номинальных режимах карбюраторного двигателя Тr = 1070 К

Давление остаточных газов.

Для карбюраторного двигателя на номинальном скоростном режиме:

PrN = 1,18 Po = 1,18*0,1 = 0,118 МПа.

Процесс пуска.

Температура подогрева свежего заряда. С целью получения хорошего наполнения карбюраторных двигателей на номинальных скоростных режимах принимается Δ ТN = 8єС. (1)

Плотность заряда на выпуске.

Ρr = Ро *106 / (RBTO) = 0,1*106 / (287*293) = 1,189 кг / м3,

где RB – 287 Дж / (кг.град.) – удельная газовая постоянная для воздуха.(1)

Потери давления на впуске.

При учете качественной обработки внутренних поверхностей впускных систем для карбюраторного двигателя можно принять β2 + ξВП = 2,8 и

ωВП = 95 м/с.

β – коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра.

ξВП – коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению.

ωВП – средняя скорость движения заряда в наименьшем сечении впускной системы. (1)

Тогда ΔРа на всех скоростных режимах двигателя рассчитывается по формуле:

ΔРа = (β2 + ξвп) А2nn2ρо10-6/2, где Аn = ωвп / nN

Аn = 95 / 6000 = 0,0158

ΔРа = 2,8 * 0,01582 * 60002 * 1,189 * 10-6 / 2 = 0,0150

Давление в конце пуска.

В карбюраторном двигателе при nN = 6000 мин-1.

Ра = Ро – ΔРа = 0,1 – 0,0150 = 0,085 Мпа.

Коэффициент остаточных газов.

При nN = 6000 мин-1.

φоч = 1 – коэффициент очистки.

φдоз = 1,12 – коэффициент дозарядки на номинальном скоростном режиме.

Температура в конце впуска.

Та = (То + ΔТ + γr * Tr) / (1 + γr) = (293+8+0,0385*1070) / (1+0,0385) = 329

Коэффициент наполнения.

Результаты вычислений занесем в таблицу.

Процесс сжатия.

При ε = 10,3 и Та = 329 К, nN = 6000 мин-1 определяем по монограмме средний показатель адиабаты сжатия к1 = 1,3765 и средний показатель политропы сжатия n1 = 1,37. (1)

Давление в колнце сжатия.

При nN = 6000 мин-1

Рс = Раεn = 0,085*10,31,376 = 2,1036 Мпа.

Температура в конце сжатия.

Тс = Таεn-1 = 329*10,31,376-1 = 792 К.

Средняя мольная теплоемкость в конце сжатия.

а) свежей смеси (воздуха)

20,6 + 2,638 * 10-3 * tc , где tc = Тс - 273 єС

20,6 + 2,638 * 10-3 * tc , где tc = Тс - 273 єС  20,6 + 2,638 * 10-3 * 519 = 21,969 кДж / (кмоль град).

20,6 + 2,638 * 10-3 * 519 = 21,969 кДж / (кмоль град). б) остаточных газов

определяется методом интерполяции по табл. 3.8 при nN = 6000 мин-1 , α = 0,96 и tc = 519 єС.

определяется методом интерполяции по табл. 3.8 при nN = 6000 мин-1 , α = 0,96 и tc = 519 єС. (1)

(m

)

) = 24,014+(24,150 – 24,014)*0,01/0,05 = 24,0412 кДж/(кмоль град).

= 24,014+(24,150 – 24,014)*0,01/0,05 = 24,0412 кДж/(кмоль град). (m

)

) = 24,44+(24,586 – 24,44)* 0,01/0,05 = 24,469 кДж/(кмоль град).

= 24,44+(24,586 – 24,44)* 0,01/0,05 = 24,469 кДж/(кмоль град). (m

)

) = 24,041+(24,469 – 24,041)* 19/100 = 24,122 кДж/(кмоль град).

= 24,041+(24,469 – 24,041)* 19/100 = 24,122 кДж/(кмоль град). в) рабочей смеси

кДж/(кмоль град).

кДж/(кмоль град). (m

)

) =

=  кДж/(кмоль град).

кДж/(кмоль град). Результаты вычислений заносим в таблицу.

Процесс сгорания.

mirznanii.com

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Автотракторный факультет

Кафедра “Двигатели внутреннего сгорания”

Курсовая работа

по дисциплине “Автомобильные двигатели”

Тема: “Тепловой и динамический расчет двигателя”

Минск 2009

Содержание

Введение

1. Исходные данные для теплового расчета поршневого двигателя внутреннего сгорания

2. Тепловой расчет и определение основных размеров двигателя

2.1 Процесс наполнения

2.2 Процесс сжатия

2.3 Процесс сгорания

2.4 Процесс расширения

2.5 Процесс выпуска

2.6 Индикаторные показатели

2.7 Эффективные показатели

2.8 Размеры двигателя

2.9 Сводная таблица результатов теплового расчетa

2.10 Анализ полученных результатов

3. Динамический расчет

3.1 Построение индикаторной диаграммы

3.2 Развертка индикаторной диаграммы в координатах

3.3 Построение диаграмм сил

3.4 Построение диаграммы суммарного крутящего момента

4. Расчет и построение внешней скоростной характеристики двигателя

5. Воздушный фильтр ЗИЛ-433100

Заключение

Литература

Введение

Тепловой расчет двигателя служит для определения параметров рабочего тела в цилиндре двигателя, а также оценочных показателей рабочего процесса, для оценки мощностных и экономических показателей, позволяющих оценить мощность и расход топлива.

В основе методики расчета лежит метод В.И. Гриневецкого, в дальнейшем усовершенствованный Е.К. Мазингом, Н.Р. Брилингом, Б.С. Стечкиным и др.

Задачей динамического расчета является определение сил, действующих в механизмах преобразования энергии рабочего тела в механическую работу двигателя.

В настоящей работе тепловой и динамический расчеты выполняются для режима номинальной мощности.

1. Исходные данные для теплового расчета поршневого двигателя внутреннего сгорания

Прототип двигателя ЗИЛ - 645

Номинальная мощность

145

145 Частота вращения коленчатого вала

2900

2900 Число цилиндров

8

8 Степень сжатия

18,5

18,5 Тактность

4

4 Коэффициент избытка воздуха

1,73

1,73 Отношение хода поршня к диаметру цилиндра

1,05

1,05 2. Тепловой расчет и определение основных размеров двигателя

2.1 Процесс наполнения

В результате данного процесса цилиндр двигателя (рабочая полость) наполняется свежим зарядом. Давление и температура окружающей среды принимаются:

,

,  .

. Давление остаточных газов в зависимости от типа двигателя

. Принимаем

. Принимаем  .

. Температура остаточных газов выбирается в зависимости от типа двигателя с учетом того, что для дизельных двигателей она изменяется в пределах

. Принимаем

. Принимаем  .

. В зависимости от типа двигателя температура подогрева свежего заряда

.

. Принимаем

.

. Давление в конце впуска

. Принимаем

. Принимаем  .

. Величина потери давления на впуске

, для дизелей, колеблется в пределах

, для дизелей, колеблется в пределах  . Принимаем

. Принимаем

Коэффициент остаточных газов

.

. Величина коэффициента остаточных газов

для дизеля изменяется в пределах

для дизеля изменяется в пределах  .

. Температура в конце впуска

.

. Величина

для двигателей с наддувом находится в пределах

для двигателей с наддувом находится в пределах  .

. Коэффициент наполнения

2.2 Процесс сжатия

Давление в конце сжатия

.

. Температура в конце сжатия

.

. В этих формулах

- показатель политропы сжатия, который для автотракторных двигателей находится в пределах

- показатель политропы сжатия, который для автотракторных двигателей находится в пределах  .

. 2.3 Процесс сгорания

Теоретически необходимое количество воздуха для сгорания 1 кг жидкого топлива

.

. Средний элементарный состав дизельного топлива принимают:

Количество свежего заряда для дизельного двигателя

.

. Количество продуктов сгорания при работе двигателей на жидком топливе при

.

. Теоретический коэффициент молекулярного изменения

.

. Действительный коэффициент молекулярного изменения

.

. Низшую теплоту сгорания дизельного топлива принимаем:

.

. Средняя мольная теплоемкость свежего заряда

.

. Средняя мольная теплоемкость продуктов сгорания для дизелей

Значения коэффициента использования теплоты при работе дизельного двигателя на номинальном режиме следующие

. Принимаем

. Принимаем  .

. Максимальная температура сгорания подсчитывается по уравнению

(1)

(1) Степень повышения давления

.

. Величину степени повышения давления для дизелей с неразделенными камерами сгорания и объемным смесеобразованием выбирают в следующих пределах:

. Принимаем

. Принимаем  .

. Решая уравнение (1), находим

:

:  ,

,  ,

,  .

. Величина теоретического максимального давления цикла и степень повышения давления:

Численное значение степени повышения давления k при неразделенной камере сгорания

. Принимаем

. Принимаем  .

. Действительное давление

,

,  .

. 2.4 Процесс расширения

Степень предварительного расширения для дизельных двигателей

mirznanii.com