Седла клапанов отвечают за три основных функции: обеспечивают герметичность в закрытом положении, обеспечение оптимального воздушного потока, когда клапан открывается, и для передачи тепла от клапана к головке, когда клапан закрыт. Седла клапанов должны быть достаточно твердыми, чтобы выполнять основные функции достаточно длительный период, достаточно мягкими, чтобы предотвратить повреждение клапана, и иметь достаточную теплопроводность для отвода тепла от клапана. Расположение и высота седла клапанов в головке блока цилиндров является определяющим фактором для достижения правильной согласованной работы всех цилиндров.

Давайте разберемся на бумаге в чем минусы разной высоты посадки клапанов в их седлах. Допустим вы считаете, что степень сжатия вашего двигателя составляет 11.25:1, но на самом деле из-за разности посадки клапанов изменился объем камеры сгорания и теперь степень сжатия может быть в пределах от 11.15:1-11.37:1. На практики такая разность в камере сгорания плохо сказывается на производительности двигателя, разное наполнение горючей смесью, сильно проточенные в результате ремонта седла просаживают клапан очень глубоко и это приводит к ухудшению продувки. Если седла уже на раз протачивались и клапан глубоко располагается относительно камеры сгорания, об этом я немного писал в предыдущей статье Дефектовка клапанов, лучше заменить седло, но есть вариант переточить его под больший диаметр клапана, это позволит вернуть исходное положение, но соответственно появляется необходимость в подходящем клапане. Тут уже можно использовать специальные тюнинг клапаны, в продаже можно найти высоко производительные и имеющие специальные напыления, о таких клапанах я напишу в следящей статье. Обдумывая замену седла можно присмотреться к разным материалам, в зависимости от ваших целей. Седла изготавливаются из бериллия, меди, чугуна, стеллита, хрома, сплавов никеля, кобальта, и порошковый металл.

Много разговоров в сети как это делать и способов не меньше. Приведу пример как быстро и качественно, без повреждения головки вынуть седло клапана и для этого понадобится старый клапан и сварочный аппарат.

Глядя на картинку все становится понятным.

Глядя на картинку все становится понятным.

Берем старый клапан и протачиваем его тарелку до внутреннего диаметра седла, вставляем его в направляющую и утапливаем почти до самого края седла, не доходя примерно 2-3 мм. Заклеиваем каналы охлаждения с боков головки если таковые имеются, устанавливаем головку горизонтально камерами сгорания вверх и наливаем холодную воду в рубашку охлаждения. Это следует сделать обязательно потому что мы будем пользоваться сваркой и это неизбежно будет нагревать камеру сгорания что может привести к ее деформации. Прихватываем в нескольких местах вставленный клапан. Нет необходимости капитально сваривать детали, это только увеличит вероятность деформации и потом сложнее будет отделить наш проточенный клапан, который пригодится для следующего седла. И так клапан приварен и остается только выбить его молотком с обратной стороны после того как все остынет, кто боится слова «молоток», могут плавно выпрессовать нехитрыми приспособлениями. Если седла изготовлены из сплава, например бериллий-медь, то сварка становится мало вероятна. В таком случае чтобы не утруждаться вытачиванием седла на станке, что не всегда доступно, можно нарезать резьбу на седле большим метчиком и также нарезать резьбу на подходящей толстостенной трубе заблаговременно приварив к ней клапан в районе резьбы и таким же образом выбить.

Натяг седел клапанов. Для установки в алюминиевые головки блока цилиндров, натяг (разница в диаметрах) должен быть в следующем диапазоне:

Чугунные/порошковые 0.08-0.12 мм

Бериллий медь 0.10-0.11 мм

Установка седла намного проще чем его демонтаж, изготавливается подходящая оправка по диаметру седла, направляющей для центровки, послужит так же старый клапан, головка блока предварительно очищается и нагревается до 80-90 градусов, в несколько движений молотком быстро запрессовывается седло.

Разберемся какие седла с какими клапанами используются и для чего это нужно.

Бериллий-медь, рекомендуется к использованию с титановыми клапанами. Этот сплав седла около 98% меди обеспечивает достойный уровень теплообмена, обладает высоким сопротивлением усталости и износу при высоких температурах. Бериллий медь обеспечивает лучшую тепло передачу, чем, скажем, бронзы или железа. Недавно был разработан медно-никелевый сплав, возможно даже лучше, чем бериллий-медь. Это было сделано во многом из-за токсичности бериллия во время его обработки. Титановые клапаны, хотя и легче по весу, но имеют тенденцию к сильному нагреванию, поэтому возникает необходимость в седле способного быстро отводить тепло. Твердые сплавы как стеллит, хром подходят для большинства случаев, но это не лучший вариант для высоко форсированного мотора. Хоть эти сплавы как- то и адаптируются производителями по теплопроводности всё же возникает сложность в их обработке.

enginepower.pro

Изобретение может быть использовано при восстановлении или изготовлении клапанов двигателей внутреннего сгорания (ДВС). После очистки поверхности под седло и дефектоскопии осуществляют механическую обработку. Седло изготавливают путем электродуговой наплавки поверхности клапана под седло. Наплавляют подслой никеля короткой дугой током прямой полярности в среде сварочного газа с проковкой наплавленного валика со скоростью, не позволяющей металлу остыть. Проводят механическую обработку наплавленной никелем поверхности. Наплавляют рабочий слой жаропрочной аустенитной стали плавящимся электродом током обратной полярности с проковкой каждого валика со скоростью, не позволяющей металлу остыть. Осуществляют окончательную механическую обработку рабочей поверхности седла. Способ позволяет полностью исключить вероятность выпадения седел из головок цилиндров в процессе эксплуатации ДВС, повысить термоусталостную прочность головок цилиндров, увеличить прочность и износостойкость наплавленных седел клапанов. 4 ил.

Изобретение относится к двигателям внутреннего сгорания (ДВС), а именно к седлам клапанов головок цилиндров ДВС.

Современные транспортные ДВС характеризуются высокой литровой мощностью. Повышение литровой мощности достигается, главным образом, за счет повышения среднего эффективного давления путем увеличения цикловой подачи топлива. При этом неизбежно возрастают тепловые нагрузки на детали, формирующие камеру сгорания, особенно поршни, головки цилиндров и клапаны, причем именно их работоспособность ограничивает дальнейшее увеличение мощности.

Головка цилиндров является самой сложной по конструкции и наиболее нагруженной в тепловом отношении деталью двигателя. Сложность конструкции приводит к большой неравномерности тепловых нагрузок на ее отдельные элементы. Неблагоприятными являются и условия работы, т.к. головка цилиндров не имеет возможности свободного теплового расширения.

Наиболее часто встречающиеся эксплуатационные дефекты головок цилиндров - это неисправности седел клапанов: трещины на внутренней поверхности, катастрофический износ рабочей поверхности, разрушение и выпадение.

В современных отечественных и зарубежных двигателях седла клапанов выполняют вставными [стр.249-250. Орлин, А.С. Конструирование и расчет на прочность поршневых и комбинированных двигателей. / А.С.Орлин, М.Г.Круглов, Д.Н.Вырубов и др. - М.: Машиностроение, 1984. - 384 с.]. В гнезда головок цилиндров седла или запрессовывают с относительным натягом, или вставляют охлажденными. Метод запрессовки седел клапанов с натягом в головку цилиндров наиболее распространен. В этом случае следует отметить один существенный недостаток - возможность выпадения седла из гнезда головки.

При выпадении седла клапана и последующей его замене при ремонте необходимо устанавливать седла большего диаметра для обеспечения требуемой величины натяга, а для этого нужно расточить диаметры впускных и выпускных каналов головки цилиндров под больший диаметр, что приведет к уменьшению размера межклапанной перемычки, являющейся наиболее нагруженной зоной головки цилиндров.

Следует также отметить, что напрессовка в связи со значительными напряжениями предполагает изготовление массивного седла.

На судовых, тепловозных и стационарных дизелях большой размерности применяются чугунные головки цилиндров, у которых отверстия для клапанов не оснащаются вставными седлами [Возницкий, И.В. Судовые двигатели внутреннего сгорания. / И.В.Возницкий, Н.Г.Чернявская, Е.Г.Михеев. - М.: Транспорт, 1979. - 413 с.], [Ржепецкий, К.Л. Судовые двигатели внутреннего сгорания. / К.Л.Ржепецкий, Е.А.Сударева. - Л.: Судостроение, 1984. - 168 с.]. Поэтому при достижении предельного износа отверстий необходимо либо отправлять головку в металлолом, либо растачивать отверстия и запрессовывать в них вставные седла. Оба эти варианта не являются оптимальными.

В первом случае теряется еще вполне работоспособная головка цилиндра и появляется необходимость в приобретении новой дорогостоящей детали.

Во втором случае расточка в головке цилиндра отверстий под установку седел приводит к уменьшению ее поперечных сечений в самых термически и механически нагруженных участках на днище и тем самым провоцирует образование трещин термической усталости по межклапанным перемычкам и между отверстиями для клапанов и форсунки. Кроме того, нельзя исключить и вероятность выпадения вставленных седел в процессе эксплуатации дизеля.

Таким образом, задачей предлагаемого изобретения является создание способа получения седла клапанов чугунных головок цилиндров ДВС при их изготовлении или восстановлении методом электродуговой наплавки. Предлагаемый способ изготовления или восстановления позволит устранить вышеперечисленные недостатки, возникающие при запрессовке седел клапанов в головку цилиндров, и позволит оптимально решить проблему восстановления работоспособности головки цилиндров. Кроме этого при использовании предлагаемого способа полностью исключается возможность выпадения седла, происходит повышение термоусталостной прочности головки цилиндров.

Поставленная задача достигается тем, что при изготовлении или восстановлении седел клапанов чугунных головок цилиндров ДВС используется способ электродуговой наплавки, который обеспечит получение новых свойств рабочей поверхности седла за счет выбора различной стали для наплавки. Также головка цилиндров становится в дальнейшем более ремонтопригодна.

Способ получения седла клапанов чугунных головок цилиндров двигателей внутреннего сгорания при их изготовлении или восстановлении, включающий очистку поверхностей под седло, дефектоскопии, ее механической обработки и изготовления седла, производится методом электродуговой наплавки упомянутой поверхности короткой дугой током прямой полярности с наплавкой подслоя никеля, в среде сварочного газа, с проковкой наплавленного валика-шва со скоростью, не позволяющей металлу остыть, механической обработки наплавленной никелем поверхности, а затем наплавки рабочего слоя жаропрочной аустенитной сталью плавящимся электродом током обратной полярности с проковкой каждого валика-шва со скоростью, не позволяющей металлу остыть, и окончательной механической обработки рабочей поверхности седла.

На фиг.1, 2, 3, 4 представлены схемы для проведения работ по получению седла клапанов чугунных головок цилиндров ДВС при их изготовлении или восстановлении.

Способ получения седла клапанов чугунных головок цилиндров ДВС при их изготовлении или восстановлении состоит из подготовки головки цилиндра 1 к наплавке путем выпрессовки седел 2 (фиг.1), очистки, расточки посадочных поверхностей 3 седел клапанов для наплавки подслоя никеля в соответствии с фиг.2 и зачистки прилегающих к седлам клапанов поверхностей металлической щеткой до металлического блеска.

Плохая технологическая свариваемость серого чугуна приводит к появлению следующего дефекта: отбеливание, т.е. появление участков с выделениями цементита в той или иной форме. Высокая твердость отбеленных участков практически лишает возможности обрабатывать чугуны режущим инструментом. Наплавка подслоя никеля устраняет образование данных участков.

Наплавка подслоя производится короткой дугой на токе прямой полярности в среде сварочного газа с проковкой каждого валика-шва со скоростью, не позволяющей металлу остыть, легкими ударами металлического молотка. Расходные материалы - проволока сварочная ПАНЧ, в состав которой входят: Cu - 2,3-3%, Mn - 5-6%, Fe - до 2%, Ni - остальное. Примеси не более: Si - 0,3%, C - 0,3%, газ сварочный (Ar 80%, CO2 20%).

После наплавки расточить посадочные поверхности 4 седел клапанов в соответствии с фиг.3.

Далее осуществляется наплавка рабочей поверхности седла клапана жаропрочной аустенитной сталью, плавящимся электродом (выбор наплавочного материала обусловлен уникальным сочетанием свойств: высокой пластичности, прочности, коррозионной стойкости и способности наклепываться в процессе эксплуатации под действием ударов клапана при посадке в седло). Перед наплавкой необходимо прокалить электроды при температуре 330-350°C в течение одного часа. Наплавка рабочего слоя производится на токе обратной полярности с проковкой каждого валика-шва со скоростью, не позволяющей металлу остыть. После этого можно производить окончательную механическую обработку посадочных поверхностей 5 седел клапанов в соответствии с фиг.4.

Способ получения седла клапанов чугунных головок цилиндров двигателей внутреннего сгорания при их изготовлении или восстановлении, включающий очистку поверхности под седло, дефектоскопию, механическую обработку и изготовление седла, отличающийся тем, что седло изготавливают путем электродуговой наплавки поверхности клапана под седло, при этом наплавляют подслой никеля короткой дугой током прямой полярности в среде сварочного газа с проковкой наплавленного валика со скоростью, не позволяющей металлу остыть, проводят механическую обработку наплавленной никелем поверхности, затем наплавляют рабочий слой жаропрочной аустенитной стали плавящимся электродом током обратной полярности с проковкой каждого валика со скоростью, не позволяющей металлу остыть, и осуществляют окончательную механическую обработку рабочей поверхности седла.

www.freepatent.ru

www.freepatent.ru

Категория:

Тракторы-2

Клапаны газораспределительного механизма двигателя

Клапаны газораспределительного механизма двигателяКлапаны подвергаются воздействию высоких температур и давлений, их изготавливают из жаростойких сталей. Клапан состоит из стержня и головки с фаской А, обычно наклоненной под углом 45°. Для улучшения наполнение цилиндра воздухом или горючей смесью диаметр головки впускных клапанов больше, чем у выпускных. По этой же причине в некоторых двигателях (СМД-62) делают уменьшенный угол наклона фаски (до 30°) к плоскости головки.

Клапаны должны плотно прилегать к седлу. Для этого их фаски взаимно притирают. Для большей жаростойкости на фасках выпускных клапанов имеется специальная наплавка.

Плавный переход от головки к стержню придает клапану большую прочность, способствует лучшему отводу теплоты и уменьшает сопротивление движению газов. Стержни клапанов точно обработаны по всей длине, а иногда еще покрыты графитом. Торец стержня закален или к нему приварен встык наконечник (Д-240 и КамАЗ-740) из специальной стали. Это уменьшает изнашивание торца под действием бойка коромысла.

На верхней части стержня выполнена кольцевая выточка под два сухаря, с помощью которых клапан удерживается в тарелке пружин. В нее снизу упираются одна (в карбюраторных автомобильных двигателях) или две (в дизелях) клапанные пружины, прижимающие тарелку клапана к седлу.

Фаски головки и седла изнашиваются дольше, если клапан поворачивается во втулке. Для этого сухари зажимаются не в тарелке пружин, а в закаленной втулке, которая опирается на тарелку узким торцом (на всех двигателях кроме Д-240 и Д-144). При такой опоре трение между деталями мало, и под действием коромысла, а также вибрации пружин, клапан, опускаясь и поднимаясь, поворачивается вместе с втулкой относительно тарелки. В дизеле СМД-18Н втулка удлинена и слегка охватывается верхним витком внутренней пружины. При возвратно-поступательяом движении клапана эта пружина поворачивает втулку, а с ней и клапан относительно тарелки. Механизм принудительного поворота выпускного клапана двигателя ЗИЛ-130 состоит из неподвижного корпуса (рис. 28, в), пяти шариков с возвратными пружинами, тарельчатой пружины, упорной шайбы и замочного кольца. Корпус надет на втулку клапана и входит в углубление головки цилиндров. Шайба и пружина установлены на ступицу корпуса с зазором.

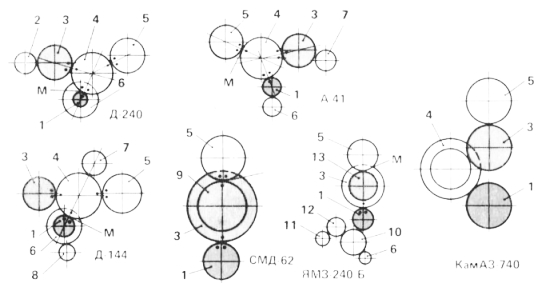

Рис. 1. Клапанные механизмы дизелей: 1 — сухари; 2 — тарелка пружины; 3 — клапан; 4 — втулка клапана; 5 — втулка тарелки; 6 — пружина; 7 — опорная шайба; 8 — манжета уплотнения

Когда клапан закрыт и давление его пружины невелико, тарельчатая пружина выгнута наружной кромкой вверх, а внутренней кромкой опирается в заплечик неподвижного корпуса. При этом шарики отжаты пружинами в крайнее положение. Когда клапан открывается, давление его пружины возрастает. Под повышенным давлением тарельчатая пружина выпрямляется (выпуклость ее уменьшается) и опирается на шарики, как двуплечий рычаг. Поэтому, когда ее наружная кромка опускается, внутренняя отходит от заплечика корпуса. С этого момента давление клапанной пружины воспринимается только шариками, они перекатываются по наклонным канавкам и поворачивают (силой трения) тарельчатую пружину, а с ней — шайбу, пружину и клапан.

Когда клапан закрывается, сила давления его пружины уменьшается, пружина принимает первоначальную форму (выпуклую вниз), опирается в заплечик корпуса и перестает давить на шарики. Освобожденные от давления шарики возвращаются пружинами по наклонным канавкам вверх, занимая исходное положение. За один ход клапан поворачивается на небольшой угол, но за 1 мин работы двигателя успевает совершить до 30 оборотов.

В стержнях выпускных клапанов двигателей 3M3-53 и ЗИЛ-130 сверлят глухие каналы, наполняют их на 50…60% легкоплавким металлом (натрием), а затем приваривают заглушку. Во время работы двигателя натрий плавится и, взбалтываясь, отводит часть теплоты от головки к стержню и его втулке.

Стержни клапанов с небольшим зазором перемещаются в направляющих втулках, запрессованных в головку цилиндров. Эти втулки бывают чугунные, биметаллические с бронзой на рабочей поверхности или металлокерамические. Пористая поверхность последних и графитовое покрытие стержней (СМД-62, ЯМЗ-240Б, КамАЗ-740) способствуют лучшей приработке сопрягаемых деталей. На верхней части втулок впускных клапанов (ЯМЗ-240Б, Д-245 и автомобильные двигатели) установлены резиновые втулки, предотвращающие подсос масла в камеру сгорания через зазор между трущейся парой.

Рис. 3. Клапанные механизмы карбюраторных двигателей: а — впускного клапана: б — выпускного клапана; в — детали поворотного механизма; г — положение механизма при закрытом клапане; д— положение механизма при открытом клапане; 1 — впускной клапан; 2 — колпачок-маслоотражатель; 3 — пружина клапана; 4 — втулка тарелки; 5 — втулка клапана; 6 — заглушка; 7 — впускной клапан; 8 — легкоплавкий металл; 9 — механизм поворота клапана; 10 — замочное кольцо; 11 — упорная шайба; 12 — тарельчатая пружина; 13 — корпус; 14 — шарик; 15 — возвратная пружина

Рис. 29. Распределительные валы и сопряженные детали: 1 — распределительный вал; 2 — штанга; 3 — валик привода центробежного датчика; 4 — шайба; 5 — гайка; 6 — замочная шайба; 7 — упорный фланец; 8 — распорное кольцо; 9 — пружина валика; 10 — корпус валика привода; 11 — шестерни привода распределителя зажигания и масляного насоса; 12 — валик привода; 13 — шестерня распределительного вала; 14 — кулачок привода бензонасоса; 15 — противовес; 16 — эксцентрик; 17 — болт крепления шестерни

Клапанные пружины прижимают головку клапана к седлу. Чтобы витки одной пружины не западали между витками другой, направление навивки у них различное. В некоторых двигателях применяют пружины с различным шагом витков и ставят их так, чтобы витки с большим шагом были обращены вверх. Такие пружины меньше вибрируют.

Распределительный вал необходим для управления клапанами. На нем имеются кулачки, опорные шейки и посадочные места для крепления шестерен. Шейки и кулачки цементованы, закалены на небольшую глубину и отшлифованы. В рядных двигателях вал расположен сбоку цилиндров, а V-образных — в развале между рядами.

Валы разных двигателей отличаются размерами, расположением, числом и профилем кулачков, числом опорных шеек. На каждый цилиндр приходится два кулачка: для управления впускным и выпускным клапанами. Форма и взаимное расположение их зависят от порядка работы цилиндров и фаз газораспределения, а высота кулачка определяет продолжительность открытия клапана. При разных (по времени) фазах носок выпускных кулачков делают шире носка впускных.

На распределительном валу имеются от двух до семи опорных шеек. Они опираются на расточки в блоке или на бронзовые, стальные с баббитовой заливкой или чугунные втулки, закрепленные в нем.

В двигателях 3M3-53 и ЗИЛ-130 на распределительный вал установлена косозубая шестерня привода масляного насоса и прерывателя-распределителя зажигания, а также выполнен заодно с валом или закреплен на нем эксцентрик привода топливного насоса.

Осевое перемещение вала ограничивается фланцем 7, привинченным к блоку (в СМД-18Н — упорным винтом). На переднем или заднем конце вала, как правило, крепят одну (иногда две) шестерню.

Распределительные шестерни бывают стальные, чугунные или текстолитовые (3M3-53). Для плавности передачи вращения и уменьшения шума применяют косозубые шестерни, а для уменьшения изнашивания сопрягаемые шестерни иногда изготавливают из разных материалов.

Шестерни коленчатого и распределительного валов рядных дизелей, а также КамАЗ-740 и ЯМЗ-240Б соединены через промежуточную шестерню, а СМД-62 и карбюраторных двигателях — непосредственно, т. е. без промежуточной шестерни.

К распределительным условно относят и шестерни привода насосов: масляного, водяного, гидросистемы. Точное взаимное расположение шестерен достигается соединением их по меткам, как показано на рисунке. Только при выполнении этого условия клапаны будут открываться и закрываться в соответствии с диаграммой фаз газораспределения.

Рис. 4. Схема расположения распределительных шестерен дизелей: 1 — шестерня коленчатого вала; 2 — привод насоса гидроусилителя рулевого управления; 3 — шестерня распределительного вала; 4 — промежуточная шестерня; 5 — привод топливного насоса; 6 — привод масляного насоса дизеля; 7 — привод насоса гидросистемы; 8 — ведомая шестерня привода насоса дизеля; 9 промежуточная шестерня привода топливного насоса; 10 — промежуточная шестерня привода масляного насоса; 11 — привод водяного насоса; 12 — промежуточная шестерня привода водяного насоса; 13 — ведомая шестерня привода топливного насоса

Передаточные детали (толкатели, штанги и коромысла) нужны для преобразования вращения кулачков распределительного вала в возвратно-поступательное движение клапанов.

Цилиндрические и грибовидные толкатели перемещаются в чугунных втулках. Трущиеся поверхности толкателей шлифуют.

Чтобы изнашивание торца и цилиндрической поверхности было равномерным, толкатель, перемещаясь вверх и вниз, одновременно поворачивается вокруг своей оси. Это достигается смещением середины кулачка относительно центра плоского толкателя или изготовлением торцевой поверхности толкателя с небольшой выпуклостью, а кулачка — с небольшим скосом.

Роликовый толкатель (А-41, ЯМЗ-240Б) — качающийся рычажный. На нем имеются ролик, вращающийся в игольчатых подшипниках, и закаленная пята, в которую упирается штанга.

Рычаг шарнирно надет на трубчатую ось.

Штанги изготавливают из трубок, в которых запрессованы стальные наконечники сферической формы, или из стального прутка, но тоже со сферическими концами. Наконечники и концы штанг закаливают и шлифуют.

Коромысло представляет собой неравноплечий рычаг, с помощью которого можно увеличить ход клапана по сравнению с подъемом штанги. Коромысло отштамповано из стали и в нем обычно имеется бронзовая втулка. На коротком плече расположен регулировочный винт 9, в который упирается штанга, а длинное плечо заканчивается закаленным полированным бойком, прилегающим к торцу клапана. Винтом с контргайкой регулируют зазор между бойком и торцом клапана.

Коромысла поворачиваются на осях, закрепленных в чугунных стойках. Оси — стальные и, как правило, трубчатые. Если канал оси используется для подачи масла к коромыслам, то в торцах имеются пробки, а в оси — радиальные отверстия, расположенные против втулок коромысел.

Стойки коромысел прикреплены к головке цилиндров. Распорные пружины, надетые на ось между коромыслами, удерживают их от продольного перемещения. Коромысла и клапанные механизмы закрыты крышками или колпаками головки цилиндров и уплотнены на ней прокладками.

Рис. 5. Передаточные детали распределительного механизма (а) и схема поворота толкателей (б): 1 — втулка; 2 — роликовый толкатель; 3 — пята; 4 — ролик; 5 — ось ролика; 6 — толкатель с выпуклым днищем; 7 — штанга; 8 — толкатель с плоским днищем; 9 — регулировочный винт; 10 — контргайка; 11 — коромысло; 12 — втулка коромысла; 13 — ось коромысел; 4 — стойка оси; 15 — распорная пружина; 16 — втулка толкателя; 17 — грибовидный толкатель с плоским днищем; 18 — кулачковый вал; 19 — толкатель с кольцевой выточкой

Читать далее: Компрессионный механизм двигателя

Категория: - Тракторы-2

stroy-technics.ru