Область применения дизелей в судовых установках непрерывно расширяется, а потому повышение мощности их является одним из важнейших вопросов современного судового дизелестроения. Для выявления возможных путей повышения агрегатной мощности судовых дизелей рассмотрим выражение эффективной мощности

Как показывает эта формула, эффективная мощность двигателя зависит от диаметра цилиндра, средней скорости поршня, числа рабочих ходов поршней всех цилиндров двигателя за один оборот вала (i = kz), среднего индикаторного давления и механического к. п. д. Увеличение каждого из указанных параметров повышает агрегатную мощность двигателя.

Увеличение диаметра цилиндра, как это мы отмечали и ранее, повышает тепловую нагрузку стенок цилиндра, повышает нагрузку на поршень и на подшипники шатунно-мотылевого механизма, увеличивает массы движущихся деталей, а следовательно, силы инерции их; увеличивает габаритные размеры и вес двигателя, а значит и стоимость. Кроме этого, изготовление цилиндров с большими диаметрами связано с технологическими трудностями. Вот почему увеличение максимального диаметра цилиндра в судовом дизелестроении происходило медленно. Значительный период времени наибольший диаметр, равный 900 мм, имел двухтактный дизель фирмы «Зульцер» с ходом поршня 1550 мм и с цилиндровой мощностью 2000 э. л. с.

Несмотря на это, последнее время некоторые дизелестроительные заводы приступили к выпуску судовых дизелей с увеличенными диаметрами цилиндра.

Фирма «Бурмейстер и Вайн» с 1967 г. строит судовые двухтактные дизели с диаметром цилиндра 980 мм и ходом поршня 2000 мм. Цилиндровая мощность этого дизеля составляет 3570 л. с. при п = 100 об/мин и ре = 10,8 кГ 1см2. Агрегатная мощность указанного дизеля в двенадцатицилиндровом исполнении равна 42 800 л. с. и является наибольшей мощностью в данное время.

Фирма «Зульцер» также приступила к выпуску двухтактных судовых дизелей с диаметром цилиндра 1050 мм и ходом поршня 1800 мм. Цилиндровая мощность дизеля 3200 л. с. (п = 103 об/мин, ре = 9,84 кГ/см).

Фирмы МАН и «Фиат» в 1967 г. начали испытания судовых двухтактных дизелей с диаметрами цилиндра 1050 и 1060 мм; их цилиндровая мощность 3500—4000 л. с.

Увеличение средней скорости поршня повышает тепловую и динамическую напряженность двигателя и износ трущихся деталей его. По мере повышения средней скорости поршня срок службы двигателя сокращается, что вызывает увеличение стоимости его эксплуатации. Наибольшее число выпускаемых в данное время судовых дизелей имеет среднюю скорость поршня 6—6,5 м/сек. Более высокую скорость имеют двигатели многооборотные с небольшими размерами цилиндров. Дальнейшее повышение средней скорости поршня связано с успехами в области повышения износостойкости трущихся поверхностей деталей двигателя. Следует заметить, что в последние годы наблюдается тенденция к расширению области применения среднеоборотных судовых дизелей. Так, фирмы «Пилстик», «Зульцер», МАН, «Фербенкс-Морзе» стали выпускать дизели с агрегатной мощностью до 12 000 л. с. при 400—475 об/мин.

Увеличение числа рабочих ходов поршня за один оборот вала определяется увеличением числа цилиндров и тактностью двигателя. Применение двухтактных двигателей позволяет значительно повысить агрегатную мощность. Современные мощные судовые дизели строятся только двухтактными. Число цилиндров при однорядном расположении достигает 12. В быстроходных двигателях (с малыми размерами цилиндра) при неоднорядном расположении цилиндров число их доходит до 18; 24; 30 и больше.

Дальнейшее увеличение механического к. п. д. судовых двигателей возможно как за счет повышения качества изготовления и сборки деталей двигателя, улучшения смазки трущихся деталей, так и за счет уменьшения мощности механических потерь двигателя в целом.

Наиболее эффективным средством увеличения мощности двигателя является повышение среднего индикаторного давления его. Среднее индикаторное давление может быть повышено за счет улучшения протекания рабочего цикла двигателя и за счет повышения весового заряда воздуха, поступающего в цилиндр, или, как последнее называют, за счет наддува двигателя.

Совершенствование рабочего цикла двигателя может быть осуществлено различными путями, к числу которых относятся: повышение степени сжатия у двигателя, улучшение качества смесеобразования и повышение интенсификации процесса сгорания топлива. Выполненные исследования показывают, что повышение степени сжатия примерно до 12 значительно увеличивает среднее индикаторное давление. При дальнейшем повышении степени сжатия рост среднего индикаторного давления происходит медленно, а максимальное давление цикла возрастает быстро.

Наряду с глубокими исследованиями в области общей теории процессов сгорания у нас в Советском Союзе выполнено большое количество работ по интенсификации процесса сгорания топлива, протекающего в цилиндре дизеля. В результате этих исследований установлено влияние испаряемости топлива, физико-химических свойств топлива, интенсифицирующих присадок к топливу, газовых присадок к воздуху на процесс сгорания топлива в цилиндре дизеля. Меньше была исследована возможность повышения мощности дизеля и его экономичности путем присадок к воздуху горючих природных газов или различных фракций жидкого топлива.

Особенность цикла с присадкой топлива к сжимаемому заряду воздуха заключается в том, что в период процесса сжатия имеет место подготовка к низкотемпературному многостадийному процессу самовоспламенения. Характер, или, вернее, интенсивность этой подготовки в цилиндре дизеля зависит от концентрации и природы добавочного топлива (присадки).

Момент самовоспламенения (образование «горячего» взрыва) при этом будет определяться накоплением необходимой концентрации активных продуктов окисления. Топливо, вводимое в цилиндр через форсунку (основное топливо) в конце процесса сжатия, увеличивает необходимую концентрацию активных продуктов и тем самым определяет момент самовоспламенения смеси. Протекание процесса сгорания происходит с лучшим использованием воздуха, т. е. с меньшим коэффициентом избытка воздуха. Нами выполнено исследование работы судового дизеля с присадкой к воздуху горючего газа (пропан-бутановая смесь) и жидкого дизельного топлива [24]. Исследования проводились с судовым дизелем марки ЗД6. Добавочное топливо (присадка) вводилось во всасывающий коллектор двигателя. Горючий газ (пропан-бутановая смесь) вводился во всасывающий коллектор непосредственно из баллона, где он находился под давлением в жидком виде. Дизельное добавочное топливо специальным насосом вначале впрыскивалось в камеру (трубу), расположенную в выпускном коллекторе, где оно испарялось, и потом пары его оттуда поступали (засасывались) во всасывающий коллектор двигателя. Результаты выполненных нами исследований позволили сделать следующие заключения.

Впрыскивание жидкого добавочного дизельного топлива в камеру (трубу), расположенную в выхлопном коллекторе, вполне обеспечивает образование однородной смеси паров топлива с воздухом во впускном тракте двигателя.

Присадка как газообразного топлива, так и паров жидкого топлива к воздушному заряду цилиндра интенсифицирует процесс сгорания топлива, сокращая его продолжительность. При этом степень сокращения продолжительности процесса сгорания в основном зависит от количества и свойств добавочного топлива. Чем больше цетановое число дизельного топлива, тем значительнее степень сокращения продолжительности процесса сгорания при одинаковом количестве добавочного топлива. Для дизельного топлива наивыгоднейшее количество добавочного топлива (присадки к воздуху) составляет примерно 50% от суммарного расхода топлива.

При наивыгоднейшем количестве добавочного топлива и неизменной мощности двигателя температура отработавших газов уменьшается, окраска их почти полностью исчезает и отсутствуют отложения нагара на стенках камеры сгорания цилиндра. У исследуемого двигателя ЗД6 удельный эффективный расход дизельного топлива при этом снизился с 0,163 до 0,159 кг/э. л. с·ч.

Степень форсирования мощности двигателя данным методом зависит от значения допустимого максимального давления цикла и скорости нарастания давления при сгорании. При умеренных значениях максимального давления цикла (рz? 70 кГ/см2) и скорости нарастания давления (?p / ?? = 4,0 ? 4,5 кГ/см2/°п. к. в.) мощность двигателя 3Д6 путем присадки дизельного топлива к воздушному заряду может быть повышена па 25—30% за счет уменьшения коэффициента избытка воздуха при горении до 1,65; удельный эффективный расход топлива при этом остается примерно без изменения.

Если добавить к воздушному заряду пропан-бутановую газовую смесь, мощность двигателя повышается до 35%; при этом эффективный к. п. д. повышается.

Для осуществления данного метода не нужны сложные специальные агрегаты, как, например, наддувочные агрегаты, и не требуется конструктивных изменений самого двигателя.

Применение присадки топлива к воздушному заряду особенно может повысить эффективность работы судовых дизелей на вязких сортах жидкого топлива.

На рис. 115 приведена осциллограмма рабочего процесса дизеля ЗД6 с присадкой оптимального количества дизельного топлива к воздушному заряду (50% от всего расхода топлива). Наличие окисления топлива в период сжатия определяет плавный переход от линии сжатия к процессу сгорания на приведенной осциллограмме. Максимальное давление у рассматриваемой осциллограммы равно рz = 73 кГ/см2, и скорость нарастания давления (?p / ??)ср = 3,6 кГ/см2/°п. к. в.

Наиболее распространенным и эффективным способом повышения мощности двигателя в настоящее время является увеличение весового заряда воздуха, т. е. наддув двигателя.

Количественную оценку наддува определяют степенью наддува, представляющую собой отношение давления в начале сжатия при работе двигателя с наддувом pан к давлению в начале сжатия без наддува ра.

Величина форсировки мощности двигателя при наддуве и неизменном числе оборотов вала определяется отношением среднего эффективного давления при наддуве рен к среднему эффективному давлению двигателя без наддува ре.

Наддув называют умеренным, когда давление наддувочного воздуха не больше рк ? 1,8—2,0 кГ/см2 и ре = 10—12 кГ/см2, и высоким, когда рк ? 2 кГ/см2 и ре ? 12 кГ/см2.

Значение параметров рабочего цикла дизеля с наддувом в основном определяется величиной давления наддувочного воздуха и степенью сжатия у двигателя.

Температура воздуха в начале сжатия при работе двигателя с наддувом Тан, при охлаждении его после нагнетателя примерно равняется температуре воздуха в начале сжатия Та при работе без наддува.

При равных степенях сжатия и при работе с наддувом и без наддува ?н = ?, температура в конце сжатия при наддуве будет равна

где среднее значение показателя политропы сжатия п1 принято в том и другом случае одинаковым.

Давление в конце сжатия при наддуве рс.н будет равно

т. е. возрастает пропорционально степени наддува.

Максимальное давление цикла при наддуве рzн при условии ?н = ? и ?н = ?, возрастет также пропорционально степени наддува:

Таким образом, при рассматриваемых условиях ?н = ?; ?н = ?; ?и = ? среднее индикаторное давление четырехтактного дизеля с наддувом возрастает пропорционально степени наддува.

При этом увеличение рi происходит за счет увеличения рz (площадь индикаторной диаграммы возрастает за счет увеличения высоты ее). Удельный индикаторный расход топлива примерно остается без изменения, а удельный эффективный расход зависит от способа привода в действие наддувочного агрегата, т. е. от системы наддува и от степени повышения мощности при наддуве. При газотурбинном наддуве удельный эффективный расход топлива уменьшается за счет увеличения механического к. п. д., как это было показано ранее в формуле (140). Тепловая нагрузка стенок цилиндра при наддуве возрастает вследствие увеличения коэффициента теплоотдачи от газов к стенке цилиндра.

Степень наддува, а следовательно, и степень повышения мощности ограничивается максимально допустимым значением давления рzн, а особенно при условиях ?н = ?; ?н = ?.

В целях возможного повышения степени наддува и снижения роста давления рzn при этом в практике осуществления наддува дизелей степень сжатия ?н и степень повышения давления при сгорании несколько уменьшают. Величина степени повышения давления ?н снижается путем уменьшения угла опережения подачи топлива. При указанных условиях ?н < ? и ?н < ?, найдем значение степени наддува:

Приведем пример, из которого будет видно, насколько можно повысить степень наддува ?н при уменьшении степени сжатия и степени повышения давления.

Имеем: ? = 1,5; ? = 15; рz = 55 кГ/см2; п1 = 1,37 и по условиям прочности и удельных давлений допустимо рzн = 65 кГ/см2 и, соответственно, ?н = 1,25. Примем ?н = 12,8, находим

Значение ?н равно принятому ранее.

Таким образом, путем снижения степени сжатия и степени повышения давления при сгорании можно значительно повысить степень наддува. Однако работа двигателя при этом будет происходить при более высоком значении температуры выпускных газов и средней температуры цикла, т. е. с худшим теплоиспользованием в цилиндре. По этой причине в дизелях с наддувом с однокамерным смесеобразованием степень сжатия применяют равной 13—15.

На рис. 116 приведены результаты испытаний быстроходного четырехтактного дизеля с наддувом (D = 127 мм, S =127 мм и п = 1 250 об/мин), с вихрекамерным смесеобразованием (рк = 1,69 кГ/см2 и tк = 60° С) при различных углах опережения подачи топлива 0 по насосу [18]. Приведенные результаты испытаний показывают, что с увеличением угла опережения подачи топлива выше оптимального (9° до ВМТ) удельный эффективный расход топлива ge снижается незначительно, тогда как максимальное давление цикла повышается довольно значительно. Данные испытания подтверждают целесообразность применения малых углов опережения подачи топлива при работе двигателя с наддувом, и во всяком случае меньших, чем при работе двигателя без наддува.

На рис. 117 показаны сравнительные результаты испытаний однотипного двигателя с предыдущим (D = 120, 5 мм, S = 139,7 мм и п = 1 250 об/мин), но только с неразделенной камерой сгорания [ 18]. Давление и температура наддувочного воздуха, как и в предыдущем случае, равны рк = 1,69 кГ/см2 и tк = 60° С, Наименьший удельный эффективный расход топлива двигатель имеет при угле опережения подачи топлива около 13° и максимальном давлении цикла около 85,5 кГ/см2.

vdvizhke.ru

Основными показателями автомобильного двигателя является его мощность, крутящий момент, количество оборотов коленчатого вала, КПД.

Что касается мощности двигателя, то есть наиболее часто применяемой характеристики двигателя, то следует различать так называемую «индикаторную» мощность и «эффективную» мощность.

Индикаторной называется мощность, которую развивают газы внутри цилиндров, во время работы двигателя, а эффективной является мощность, которая образуется на коленчатом валу двигателя и передается трансмиссии.

Как известно, в автомобильном двигателе за время рабочего цикла, энергия топлива переходит в тепловую энергию, а затем в механическую. Работа по преобразованию одного вида энергии (химической) в другую (тепловую), выполненная за цикл, называется индикаторной работой. В свою очередь, индикаторная работа, выполненная за одну секунду, называется индикаторной мощностью двигателя.

Индикаторная мощность двигателя всегда пропорциональна его литражу, числу оборотов коленвала и среднему индикаторному давлению, то есть такому условному среднему давлению, которое воздействуя на поршень в течение лишь одного такта расширения, может выполнить работу, равную работе газов выполненных за весь цикл. Определяют это давление с помощью специальных приборов, устанавливаемых на двигатель и регистрирующих давление в цилиндрах во время всех четырех циклов работы.

Эффективная мощность двигателя всегда меньше, чем индикаторная. Это связано с механическими потерями в двигателе на трение поршней, шеек коленвала, затратами энергии на работу газораспределительного механизма, генератора, вентилятора охлаждения, топливного и водяного насоса и так далее.

От величины этих потерь зависит механический КПД (коэффициент полезного действия) двигателя. Собственно говоря, КПД определяет соотношение эффективной мощности двигателя к индикаторной. В современных двигателях эта величина может достигать 0,9 и более. Практически эффективную мощность двигателя определяют, как правило, на специальных стендах.

Крутящим моментом или моментом силы называется векторная величина, равная произведению силы, которая вращает коленвал, на радиус кривошипа.

Эффективная мощность двигателя не остается постоянной, а может изменяться в зависимости от оборотов коленвала.

При увеличении оборотов мощность увеличивается, но только до определенного предела. При дальнейшем росте числа оборотов мощность двигателя уменьшается, так как цилиндры не успевают наполняться необходимым количеством горючей смеси, топливо не успевает сгорать полностью, а также возрастают потери на трение деталей. Также, с изменением частоты оборотов коленвала, кроме мощности двигателя изменяются и другие его показатели, такие как крутящий момент и удельный расход топлива (расход топлива за определенный период времени).

Видео: от чего зависит мощность двигателя.

На величину основных показателей автомобильных двигателей влияют и эксплуатационные факторы, такие как техническое состояние самого двигателя, качество применяемого топлива, состояние приборов системы питания и зажигания, а также другие факторы.

Загрузка...

Загрузка... avto-i-avto.ru

Индикаторная работа, развиваемая газами в цилиндре двигателя, передается посредством поршня и шатунно-мотылевого механизма на коленчатый вал двигателя; Указанная передача работы сопровождается затратой некоторой работы на преодоление внутренних сопротивлений в двигателе, которые называются механическими потерями. Если механические потери отнести к квадратному сантиметру площади поршня, то среднее давление механических потерь будет равно

Если среднее индикаторное давление уменьшить на величину среднего давления механических потерь, то получим так называемое среднее эффективное давление ре:

Таким образом, средним эффективным давлением называется такое условное постоянное давление на поршень, работа которого за один ход поршня равна работе действительного переменного давления газов на поршень, развиваемой на фланце коленчатого вала за один цикл.

Соответственно мощность, развиваемая двигателем на фланце коленчатого вала, называемая эффективной мощностью Ne , определится как разность между индикаторной мощностью двигателя и мощностью механических потерь:

Величина эффективной мощности двигателя зависит от значения индикаторной мощности и мощности механических потерь.

Как было указано ранее, мощность механических потерь определяется наличием в двигателе различных внутренних сопротивлений. Наиболее существенное значение имеют потери на трение. Потери на трение в различных деталях двигателя различны. Потери на трение поршня и поршневых колец примерно составляют 50—60 % от всей потери на трение; потери на трение в подшипниках коленчатого вала составляют порядка 30—35 % и потери на трение в распределительном механизме равны примерно 10—12%.

Наибольшие потери на трение поршня и поршневых колец объясняются высоким удельным давлением колец на стенки цилиндра и неблагоприятными условиями смазки. Испытания быстроходного дизеля показали (по данным Рикардо), что при рz = 56 кГ/см2 среднее давление потерь на трение составляет: первого уплотнительного поршневого кольца 0,175— 0,21 кГ/см2; второго кольца 0,07—0,105 кГ/см2; третьего кольца 0,035— 0,07 кГ/см2 и маслосъемочного кольца 0,035 кГ/см2, а всего комплекта поршневых колец 0,315—0,42 кГ/см2. При разгрузке поршневых колец от давления газов (проворачивание вала двигателя при снятых цилиндровых крышках) среднее давление потерь трения комплекта этих же колец составляет всего 0,105 кГ/см2. Таким образом, потери трения поршневых колец зависят от величины давления газа за цикл, т. е. чем больше это давление, тем больше потери трения поршневых колец о стенки цилиндра.

Потери трения самого поршня зависят от значения нормального (бокового) давления поршня на стенку цилиндра, которое зависит также от давления цикла и от силы инерции масс поступательно движущихся деталей двигателя. Чем больше давление газов, тем больше боковое давление, а потому будут больше потери трения самого поршня. Потери трения поршня также зависят от вязкости масляной пленки на стенках цилиндра. Сопротивление сдвигу масляной пленки определяет собой значительную часть потери трения поршня и зависит от скорости поршня и от вязкости смазочного масла. С увеличением числа оборотов двигателя и вязкости смазочного масла потери вязкостного трения поршня возрастают; они почти не зависят от давления газов.

Потери трения в подшипниках коленчатого вала в основном определяются сопротивлением сдвигу масляного слоя (вязкостное трение), а потому они скорее зависят от скорости скольжения шейки вала относительно стенок вкладыша подшипника, чем от давления на шейку вала.

Потери на привод в действие вспомогательных механизмов: водяных, масляных и топливных насосов, регулятора — составляют 1,5—3% от рi. Кроме того, на привод продувочных и наддувочных насосов потери составляют 5—10% от pi.

Насосные потери в четырехтактных двигателях без наддува, затрачиваемые на осуществление процессов впуска и выпуска, нормально составляют 1,5—2,5 % от рi. При длинных впускных и выпускных трубопроводах, а также при выпуске отработавших газов в воду или при установке специальных устройств в выпускном тракте насосные потери могут оказаться значительными.

Вентиляционные потери, определяемые силами сопротивления воздуха движению деталей двигателя, ввиду их малости не учитывают.

У тихоходных судовых дизелей рмeх ? 1,0?1,8 кГ/см2. Для определения рмех быстроходных дизелей рекомендуется следующая формула:

где ст — средняя скорость поршня.

Величина достигнутого среднего эффективного давления у различных судовых двигателей составляет:

Эффективная мощность двигателя, так же как и индикаторная, может определяться по выведенным ранее формулам с заменой pi на ре:

Эффективная мощность двигателя — полная расчетная мощность, гарантируемая заводом-строителем при длительной непрерывной работе в определенных условиях, называется номинальной. Номинальная мощность и номинальное число оборотов вала указываются заводом-строителем в паспорте двигателя.

Наибольшая мощность, которую двигатель может развивать, называется максимальной эффективной мощностью двигателя.

Эффективная мощность, при которой двигатель имеет наименьший удельный эффективный расход топлива, называется нормальной эффективной мощностью. Наиболее продолжительный эксплуатационный режим работы двигателя на судне должен соответствовать нормальной эффективной мощности его, или близкой к этой мощности, так как при любой другой мощности удельный эффективный расход топлива будет больше. Минимальная эксплуатационная мощность — наименьшая мощность двигателя, на которой он может длительно работать без ограничения времени. Величина этой мощности определяет малый ход судна.

Для оценки степени использования рабочего объема цилиндра двигателя применяется литровая (удельная) мощность.

Литровой мощностью называется отношение эффективной номинальной мощности двигателя к сумме рабочих объемов всех цилиндров, выраженной в литрах (к литражу двигателя):

Из данной формулы следует, что при одинаковых ре и п литровая мощность двухтактных двигателей в два раза больше литровой мощности четырехтактных двигателей. Указанное соотношение значений литровых мощностей объясняется большей частотой циклов у двухтактных двигателей. С увеличением среднего эффективного давления и числа оборотов двигателя литровая мощность его возрастает, удельный вес и габаритные размеры двигателя уменьшаются. Таким образом, повышение литровой мощности сопровождается увеличением форсировки двигателя.

О степени форсировки двигателя судят по величине kре ст, кГм/см2сек. С увеличением крест, как это будет показано в дальнейшем, возрастает тепловая нагрузка стенок цилиндра, что требует применения более качественного смазочного масла и более частых периодических ремонтов.

Если обозначим Ке = кре ст, то

где S—ход поршня.

Отсюда следует, что, уменьшая ход поршня (делая двигатель более короткоходным»), можно, увеличивая литровую мощность двигателя, степень форсировки его оставить без изменения или во всяком случае уменьшить ее рост.

Выполненные судовые дизели имеют следующие значения Nc и Ke:

vdvizhke.ru

Полезная мощность или эффективная мощность Ре является мощностью, которая передается от двигателя через сцепление на коробку передач. Она меньше, чем индикаторная мощность, на величину мощности трения (т.е. мощности, требуемой для преодоления трения в движущихся деталях двигателя). Мощность трения складывается из:

Эффективная мощность измеряется с помощью динамометрического стенда, иначе именуемого тормозом-замедлителем. Полученные данные измерений зависят от рабочего состояния двигателя.

Мощность двигателя измеряется в его рабочем состоянии, т.е. с фильтром на впуске, системой выпуска отработавших газов и с собственными приводами всего навесного оборудования.

Страной происхождения данного метода измерения считается США (SAE = Society of Automotive Engineers (Общество инженеров автомобильной промышленности)). При измерении согласно старому стандарту SAE получали значения, которые были на 15-20% выше значений по стандарту DIN. Двигатели тестировались без серийных систем впуска и выпуска, а все навесное оборудование приводилось в действия не от двигателя, а посредством внешних источников. Кроме того, карбюратор и система зажигания настраивались для получения максимальной мощности. Согласно новому стандарту SAE двигатель приводится в действие так же, как и по стандарту DIN, с фильтром на впуске, смонтированной системой выпуска отработавших газов и с собственными приводами всего навесного оборудования. Соответственно, значения мощности между измерениями по новому стандарту SAE и по стандарту DIN незначительно различаются за счет несовпадения исходных параметров (например, давления и температуры воздуха) используемой формулы снижения мощности. Значения мощности при измерении по стандарту SAE лишь незначительно меньше, чем значения, измеренные по стандарту DIN.

ustroistvo-avtomobilya.ru

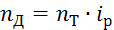

Частота вращения коленчатого вала двигателя

,

,

об/мин:

об/мин:

где  частота вращения вала тормоза, об/мин ;

частота вращения вала тормоза, об/мин ;  передаточное отношение редуктора.

передаточное отношение редуктора.

Эффективный крутящий момент:

где P- показания весов устройства тормоза, кг;  длина плеча весового устройства;

длина плеча весового устройства;  КПД редуктора.

КПД редуктора.

Индикаторная мощность двигателя

Эффективная мощность двигателя:

Мощность механических потерь

Индикаторная мощность отключенного цилиндра

,

,

где  эффективная мощность двигателя при работе всех цилиндров;

эффективная мощность двигателя при работе всех цилиндров;  эффективная мощность при работе двигателя с одним выключенным цилиндром.

эффективная мощность при работе двигателя с одним выключенным цилиндром.

Индикаторная мощность двигателя определяется как сумма индикаторных мощностей отдельных цилиндров:

Мощность механических потерь:

.

.

Среднее индикаторное давление

где  рабочий объем одного цилиндра двигателя,

рабочий объем одного цилиндра двигателя,  ;

;  тактность двигателя;

тактность двигателя;  число цилиндров двигателя.

число цилиндров двигателя.

Среднее эффективное давление

Среднее давление механических потерь

Часовой расход топлива

где  расход топлива за опыт, г;

расход топлива за опыт, г;  время расхода топлива, с.

время расхода топлива, с.

Часовой расход воздуха

где  расход воздуха за время измерения,

расход воздуха за время измерения,  ;

;  время расхода воздуха, с;

время расхода воздуха, с;  плотность воздуха при измерениях, кг/

плотность воздуха при измерениях, кг/ .

.

где  барометрическое давление при испытаниях, кПа;

барометрическое давление при испытаниях, кПа;  температура окружающего воздуха при испытаниях, град. Цельсия.

температура окружающего воздуха при испытаниях, град. Цельсия.

Индикаторный удельный расход топлива

Эффективный удельный расход топлива

Индикаторный КПД двигателя:

где  низшая теплота сгорания топлива, кДж/кг,

низшая теплота сгорания топлива, кДж/кг,

Эффективный КПД двигателя:

КПД механических потерь:

Коэффициент наполнения:

Коэффициент наполнения:

Коэффициент избытка воздуха:

где  кг возд./кг топл.

кг возд./кг топл. теоретически необходимое количество воздуха для сгорания 1 кг топлива двигателей с искровым зажиганием;

теоретически необходимое количество воздуха для сгорания 1 кг топлива двигателей с искровым зажиганием;

Коэффициент равномерности работы цилиндров двигателя:

где  наименьшее значение индикаторной мощности одного цилиндра испытуемого двигателя;

наименьшее значение индикаторной мощности одного цилиндра испытуемого двигателя;  наибольшее значение индикаторной мощности одного цилиндра испытуемого двигателя.

наибольшее значение индикаторной мощности одного цилиндра испытуемого двигателя.

vunivere.ru

Страница 1 из 2

Измерение эффективной мощности двигателя

Важнейшим объектом измерения при испытании двигателя является его эффективная мощность. Для измерения крутящего момента, а следовательно, и эффективной мощности двигателя при стендовых испытаниях применяют тормозные динамометры или просто тормозы. С помощью тормозов осуществляется поглощение работы, совершаемой двигателем, и одновременное измерение среднего значения крутящего момента.

Таким образом, тормозы могут быть применимы при установившемся режиме работы двигателя. Работа двигателя, при осуществлении нагрузки его тормозом, тратится на преодоление гидравлического сопротивления в гидравлических тормозах и сил электромагнитного взаимодействия в электрических тормозах. Наибольшее применение в стендовых испытаниях двигателей имеют гидравлические тормозы.

На рис. 181 показана принципиальная схема гидравлического тормоза. На валу тормоза 2, который соединяется с валом двигателя, имеются диски 1, вращающиеся вместе с ним. Корпус тормоза 3, опираясь на подшипники 5, может поворачиваться относительно оси вала тормоза. Полость корпуса тормоза заполняется водой. При вращении вала тормоза 2 вода, увлекаемая дисками 1, стремится повернуть корпус тормоза в том же направлении, а момент РL, создаваемый грузом Р, подвешенным на рычаге 4, противодействует этому.

Таким образом, при установившемся режиме работы двигателя тормозной момент, направленный против вращения ротора тормоза, уравновешивает равный ему, но противоположно направленный крутящий момент, приложенный к валу тормоза. Совершаемая при этом работа превращается в теплоту, которая нагревает воду, протекающую через тормоз. Груз 6 уравновешивает вес рычага 4.

На рис. 182 приведена конструкция гидравлического тормоза с регулированием величины тормозного момента величиной наполнения корпуса его водой. Вода подводится в этом тормозе по трубе 2 и гибкому шлангу 5,а отводится по трубе 3. Груз подвешивается к рычагу 6 на тарелку 1, вес рычага уравновешивается грузом 4. Наряду с указанным рычажным измерением тормозного момента применяется измерение и с помощью маятниковых весов.

Как известно, эффективная мощность двигателя выражается через крутящий момент М и число оборотов вала его n следующей формулой:

Если градуировка шкалы (весом) тормоза отнесена к плечу, равному 716,2 мм, то формула для подсчета эффективной мощности двигателя принимает вид

где Р — показание тормоза в кГ.

Каждый тормоз имеет свою характеристику — зависимость между мощностью, поглощаемой тормозом, и числом оборотов ротора. Начальный _ участок этой характеристики при максимальном заполнении тормоза приближается к кубической параболе. Верхняя точка участка характеристики соответствует максимальному значению крутящего момента. Кроме того, на характеристике указываются точки, соответствующие максимальной мощности, поглощаемой тормозом, и максимально допустимому числу оборотов ротора его.

Тормозы с регулируемым слоем воды более просты по конструкции, но имеют непостоянство величины тормозного момента, возникающее в результате самопроизвольных колебаний толщины слоя воды. Поэтому за показания такого тормоза надо принимать среднее значение из нескольких следующих один за другим отсчетов. Гидравлические тормозы, правильно подобранные и находящиеся в хорошем состоянии, позволяют производить измерение крутящего момента вала двигателя с относительной ошибкой, не превышающей 1—2%.

Для измерения эффективной мощности двигателя, установленного на судне, применяются торсионные динамометры (торсиометры), с помощью которых производится измерение угла закручивания вала, передающего крутящий момент двигателя. Зависимость между углом закручивания вала, т. е. угла относительного поворота двух сечений вала, взятых на расстоянии l между ними, и крутящим моментом, приложенным к этому валу, выражается формулой:

Величина относительного смещения фланцев муфт торсиометра в зависимости от типа его измеряется механическим, оптическим или электрическим путем. Существует большое разнообразие конструкций торсиометров, но все они обладают громоздкостью и малой точностью измерения, а потому в практике все они нашли весьма малое применение. Наиболее перcпективными являются торсиометры, основанные на применении электрических методов измерения угла закручивания вала. Из их числа следует назвать электротензометрический торсиометр и фотоэлектронный торсиометр. Электротензометрический торсиометр основан на измерении мгновенных значений крутящего момента и числе оборотов вала с помощью метода проволочной тензометрии. Тензомост составляется из четырех датчиков, наклеиваемых на поверхность вала под углом 45° к образующей. Деформация поверхностных волокон вала при его скручивании, а следовательно, и деформация проволоки датчиков вызывает разбаланс моста. Напряжение с измерительной диагонали моста подается на усилитель и регистрируется после усиления с помощью осциллографа или самописца. В результате измерения определяются касательные напряжения на поверхности вала по формуле

Схемы наклейки проволочных датчиков на вал и включения их в цепь усилителя показаны на рис. 183, а и б.

Фотоэлектронный торсиометр основан на измерении сдвига фаз между сигналами двух датчиков, закрепленных в двух сечениях вала. Специальная электронная схема позволяет преобразовать сигналы от датчиков в прямоугольные импульсы. Средняя величина тока в цепи регистрирующего прибора пропорциональна сдвигу фаз токов датчиков, а следовательно, пропорциональна углу закручивания вала.

Рассмотрим схему установки торсиометра ЛИВТа. На вал 3 с помощью стяжных болтов устанавливаются растры 1 (рис. 184). Они выполняются разъемными, что позволяет монтировать их на валу без разборки валопровода. К поверхности вала растры прижимаются базовыми ножами 2.

Малая поверхность опоры уменьшает погрешность определения базы прибора до ± 0,5 мм. Края растров имеют прямоугольные радиальные прорези шириной 1 мм, через которые луч света от осветителя 4 проходит к фотосопротивлению 5.

При вращении вала прорези растра через определенные промежутки времени пропускают луч света на фотосопротивление, которое в эти моменты генерирует фототок. Таким образом возникают импульсы тока. Нетрудно видеть, что ширина прорезей и расстояние между ними являются основными параметрами прибора, влияющими на точность измерения. Действительно, с уменьшением расстояния между прорезями возрастает число импульсов, что обеспечивает более точное определение угла сдвига фаз.

Кроме того, на точность измерения влияет скорость кромки прорези. Чем больше скорость, тем быстрее будет открываться источник света и тем быстрее во времени возрастает фототок от нуля до своего максимума, иначе, получаем более крутой фронт импульса. Последнее необходимо потому, что триггер, входящий в электрическую схему, срабатывает при достаточной крутизне переднего фронта импульса.

Высота прорезей принимается примерно в 2 раза больше высоты рабочего поля фотосопротивления, что исключает влияние радиальных колебаний вала на работу прибора. В корпусе осветителя помещена лампочка мощностью 15 вт. Объектив от микроскопа служит для получения отчетливого изображения нити накаливания на поле фотосопротивления. Возникающие импульсы тока не являются строго прямоугольными и не имеют достаточно большую амплитуду для работы измерительного прибора. Поэтому предварительно эти импульсы усиливаются и преобразуются в прямоугольные импульсы с достаточной крутизной переднего фронта. Эту функцию выполняет усилительно-формирующий блок на полупроводниках. Для нормальной работы триггера сформированные импульсы дифференцируются, в результате чего получаем импульсы с малой длительностью. Эти импульсы поступают на вход триггера. Триггер — это импульсное устройство, имеющее два устойчивых состояния равновесия, которое может переходить от одного состояния равновесия в другое с помощью внешнего воздействия (импульса). Причем при переходе триггера (срабатывании) из одного состояния в другое изменяется величина напряжения на коллекторах полупроводников. При подаче импульсов от двух датчиков в общей цепи триггера в зависимости от фазового сдвига между импульсами течет различный ток, который воздействует на измерительный прибор, вызывая отклонение стрелки последнего. По отклонению стрелки определяют угол закручивания вала.

Этот тип торсиометра позволяет измерить в широком диапазоне скоростей крутящий момент с допустимой погрешностью.

Вследствие того что в эксплуатации судовых дизелей до сих пор еще не получил широкого применения прибор для замера крутящего момента гребного вала, определение эффективной мощности производится по косвенным

показателям. В качестве косвенных показателей мощности, развиваемой двигателем, приняты его часовой расход топлива и температура отработавших газов. Основано это на том, что эффективная мощность и крутящий момент двигателя являются функцией расхода топлива, количественная оценка которой определяется следующими выражениями:

На основании стендовых испытаний головного двигателя указанные зависимости при различных числах оборотов вала представляются графически, как это показано на рис. 185 и 186.

Как следует из предыдущего, температура отработавших газов (за выпускным коллектором) зависит от мощности двигателя, количественную оценку которой, также по данным стендовых испытаний, представляют графически (рис. 187).

При испытании судна и его силовой установки данные графические зависимости используются как паспортные характеристики, по которым и определяют мощность, развиваемую двигателем. Для этого в испытываемый период работы судна измеряют часовой расход топлива и число оборотов коленчатого вала двигателя, работающего на гребной винт. Откладывая по оси ординат значения Gт на графике (см. рис. 185) или Gт/n на графике (см. рис. 186), на оси абсцисс найдем искомыe Ne или Ме. В качестве дополнения и проверки эффективную мощность двигателя определяют и по замеренной температуре отработавших газов tг, для чего пользуются графиком, приведенным на рис. 187.

vdvizhke.ru

| Количество используемой теплоты для получения эффективной работы (работы на коленчатом валу) определяется эффективным к. п. д. ?е, который равен отношению количества тепла, превращенного в эффективную работу, к количеству тепла, затраченному на совершение этой работы. Таким образом, ?е учитывает все потери двигателя, т. е. как тепловые, так и механические. Если ?i характеризует собой совершенство индикаторного процесса двигателя, т. е. совершенство рабочего цикла, то ?е является показателем экономичности работы двигателя и характеризует совершенство рабочего цикла и конструкции двигателя.

Выражение (150) позволяет сделать заключение, что эффективный к. п. д., так же, как и индикаторный к. п. д., в основном зависит от ? и pi, кроме того, от механического к. п. д. ?т. Значения ?е и ge у выполненных двигателей при номинальной мощности и числе оборотов составляют:

Наибольшие удельные расходы топлива и соответственно наименьшие значения эффективного к. п. д. как для четырехтактных, так и для двухтактных дизелей относятся к быстроходным типам двигателя. Приведенные значения ?m, ?i и ?е, а соответственно gi и ge, имеют двигатели при нормальном техническом состоянии. При длительной работе двигателя, вследствие изнашивания трущихся деталей и увеличения зазоров, происходит снижение параметров конца процесса сжатия, ухудшение условий смазки, ухудшение качества смесеобразования и др. Все это приводит к снижению тепло- использования в двигателе, а следовательно, к уменьшению це и повышению стоимости эксплуатации двигателя. Для предотвращения этого двигатели подвергаются, согласно инструкции по обслуживанию, профилактическому ремонту и периодическим контрольным теплотехническим испытаниям. |

vdvizhke.ru