Двигателем внутреннего сгорания называется тепловой двигатель поршневого типа, в котором химическая энергия топлива преобразуется в тепловую непосредственно внутри рабочего цилиндра. В результате химической реакции топлива с кислородом воздуха образуются газообразные продукты сгорания с высокими давлением и температурой, которые являются рабочим телом двигателя. Продукты сгорания оказывают давление на поршень и вызывают его перемещение. Возвратно-поступательное движение поршня с помощью кривошипно-шатунного механизма превращается во вращательное движение коленчатого вала.

Двигатели внутреннего сгорания работают по одному из трех циклов: изохорному (цикл Отто), изобарному (цикл Дизеля) и смешанному (цикл Тринклера), различающихся характером протекания процесса сообщения тепла рабочему телу. В смешанном цикле часть тепла сообщается при постоянном объеме, а остальная часть при постоянном давлении. Отвод тепла во всех циклах совершается по изохоре.

Совокупность последовательных и периодически повторяющихся процессов, необходимых для движения поршня — наполнение цилиндра, сжатие, сгорание с последующим расширением газов и очистка цилиндра от продуктов сгорания — называется рабочим циклом двигателя. Часть цикла, проходящая за один ход поршня, называется тактом.

Двигатели внутреннего сгорания делятся на четырехтактные и двухтактные; в четырехтактных двигателях рабочий цикл совершается за четыре хода поршня, а в двухтактных — за два.

Судовые двигатели внутреннего сгорания в основном работают по смешанному циклу. Крайние предельные положения поршня в цилиндре называются соответственно верхней и нижней мертвыми точками (в. м. т., н. м. т.). Расстояние по оси цилиндра, проходимое поршнем от одного до другого крайнего положения, называется ходом поршня S (рис. 125). Объем, описываемый поршнем при его движении между в. м. т. и н. м. т., называется рабочим объемом цилиндра Vs. Объем цилиндра над поршнем, когда последний находится в н. м. т., называется объемом камеры сжатия Vс. Объем цилиндра при положении поршня в н. м. т. называется полным объемом цилиндра Vа : Va= Vс + Vs.

Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия ? = Va / Vc.

Величина степени сжатия зависит от типа двигателя. Для судовых дизелей степень сжатия равна 12—18. Главными конструктивными характеристиками двигателя являются диаметр цилиндра, ход поршня, число цилиндров и габаритные размеры.

Четырехтактный двигатель.

На рис. 125 показана схема устройства четырехтактного дизеля. Фундаментная рама 15 дизеля покоится на судовом фундаменте 1. Блок цилиндров 11 закрепляется на станине двигателя 14. Поршень 9 под действием газов совершает возвратно-поступательное движение по зеркалу цилиндровой втулки 10 и с помощью шатуна 13 вращает коленчатый вал 2. Верхняя головка шатуна с помощью поршневого пальца 3 соединена с поршнем, а нижняя охватывает мотылевую шейку коленчатого вала. В крышке 7 цилиндра размещены впускной клапан 4, выпускной клапан 8 и топливная форсунка 6. Впускной и выпускной клапаны приводятся в действие через систему штанг и рычагов 5 от кулачных шайб распределительных валов 12. Последние получают вращение от коленчатого вала.

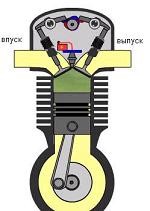

Рабочий цикл в четырехтактном двигателе происходит за два оборота коленчатого вала — за четыре хода (такта) поршня. Из четырех ходов (тактов) три хода (такта) являются подготовительными, а один рабочим. Каждый такт носит название основного процесса, происходящего во время данного такта.

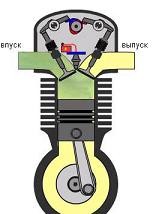

Первый такт — впуск. При движении поршня вниз (рис. 126) над поршнем в цилиндре создается разрежение, и через принудительно открытый впускной клапан а атмосферный воздух заполняет цилиндр. Для лучшего заполнения цилиндра свежим зарядом воздуха впускной клапан а открывается несколько раньше, чем поршень достигнет в. м. т.—точка 1; имеет место предварение впуска (15—30° по углу поворота коленчатого вала). Заканчивается впуск воздуха в цилиндр в точке 2. Впускной клапан а закрывается с углом запаздывания 10—30° после н. м. т. возможность использовать инерцию входящего с большой скоростью воздуха, что приводит к более полной зарядке цилиндра. Продолжительность впуска соответствует углу поворота коленчатого вала на 220—250° и на рисунке показана заштрихованным углом 1—2, а па диаграмме р—? — линией впуска 1—2.

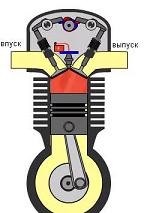

Второй такт — сжатие. С момента закрытия впускного клапана а (точка 2) при движении поршня вверх начинается сжатие. Объем уменьшается, температура и давление воздуха увеличиваются. Продолжительность сжатия составляет угол 140—160° поворота коленчатого вала и заканчивается в точке 3. Давление в конце сжатия достигает 3—4,5 Мн/м2, а температура 800—1100° К. Высокая температура заряда воздуха обеспечивает самовоспламенение топлива. В конце хода сжатия, когда поршень .немного не дошел до в. м. т. (точка 3), производится впрыск топлива через форсунку б. Опережение подачи топлива (угол предварения 10—30°) дает возможность к приходу поршня в в. м. т. подготовить рабочую смесь к самовоспламенению.

Третий такт — рабочий ход. Происходит горение топлива и расширение продуктов сгорания. Продолжительность сгорания топлива составляет 40—60° поворота коленчатого вала (процесс 3—4 на рисунке). В конце горения внутренняя энергия газов увеличивается, давление газов достигает значительной величины 5—8 Мн/м2, а температура 1500—2000° К. Точка 4 — начало расширения газов. Под давлением газов поршень движется вниз, совершая полезную механическую работу. В конце расширения (угол опережения 20—40° до н. м. т.) — точка 5 — открывается выпускной клапан в, давление в цилиндре резко падает и по достижении поршнем н. м. т. оказывается равным 0,1—0,11 Мн/м2, а температура 600—800° К. Предварение выпуска обеспечивает минимальное сопротивление движению поршня вверх в последующем такте. Рабочий ход совершается за 160—180° угла поворота коленчатого вала.

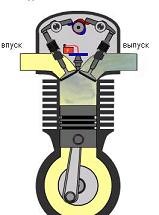

Четвертый такт — выпуск. Продолжается от точки 5 до точки 6. При выпуске поршень, двигаясь вверх от н. м. т., выталкивает отработавшие продукты сгорания. Выпускной клапан закрывается с некоторым запозданием (на 10—30° угла поворота коленчатого вала после в. м. т.). Это улучшает удаление отработавших продуктов горения за счет отсасывающего действия газов, тем более что в это время впускной клапан уже открыт. Такое положение клапанов называется «перекрытием клапанов». Перекрытие клапанов обеспечивает более совершенное удаление продуктов сгорания. Выпуск осуществляется в течение 225—250° угла поворота коленчатого вала.

Двухтактный двигатель.

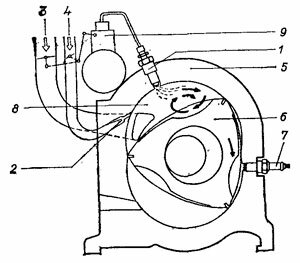

На рис. 127 показана схема работы двухтактного дизеля. Газораспределение в двухтактных двигателях осуществляется через продувочные окна П и выпускные окна В. Продувочные окна соединены с продувочным ресивером Р, в который продувочным насосом Н нагнетается чистый воздух под давлением 0,12—0,16 Мн/м2. Выпускные окна, несколько выше расположенные, чем продувочные, соединяются с выпускным коллектором. Топливо подается в цилиндр форсункой Ф. Рабочий цикл двухтактного двигателя осуществляется за два хода поршня, за один оборот коленчатого вала. Открытие и закрытие выпускных и продувочных окон производится поршнем.

Рассмотрим последовательность процессов в цилиндре.

Первый такт — горение, расширение, выпуск и продувка. Поршень движется вниз от в. м. т. к н. м. т. В начале такта происходит бурное горение с повышением давления газов до 5—10 Мн/м2 и температуры до 1700—1900° К для тихоходных двигателей и 1800—2000° К для быстроходных. Горение заканчивается в точке 4 и затем происходит расширение продуктов сгорания (участок 4—5) до давления 0,25—0,6 Мн/м2 и температуры 900—1200° К. При положении мотыля в точке 5 (за 50—70° до н. м. т.) открываются выпускные окна, давление в цилиндре резко падает и начинается выпуск отработавших газов выпускного коллектора в атмосферу. Высота продувочных окон подбирается таким образом, чтобы к моменту их открытия давление газов в цилиндре было бы близко к давлению продувочного воздуха в продувочном ресивере. После открытия продувочных окон (точка 6) продувочный воздух, поступая в цилиндр, вытесняет продукты сгорания через выпускные окна, при этом часть воздуха уходит с отработавшими газами. При открытых продувочных окнах происходит принудительная очистка цилиндра и заполнение его свежим зарядом; этот процесс называется продувкой.

Второй такт. Процесс продувки продолжается также при движении поршня вверх от н. м. т. до закрытия продувочных окон (точка 1). После закрытия поршнем выпускных окон (точка 2) процесс выпуска заканчивается и начинается процесс сжатия свежего заряда воздуха. В конце сжатия (в. м. т.) давление воздуха равно 3,5—5 Мн/м2, а температура составляет 750—800° К. Высокая температура воздуха в конце сжатия обеспечивает самовоспламенение топлива. Затем цикл повторяется.

По тем же соображениям, что и для четырехтактных дизелей, топливо в цилиндр подается с опережением в 10—20° поворота коленчатого вала до в. м. т. (точка 3).

В настоящее время на судах применяют как двухтактные, так и четырехтактные дизели. Для крупнотоннажных грузовых и пассажирских судов основным является двухтактный двигатель. Тихоходные двухтактные крейцкопфного типа дизеля долговечны, отличаются высокой экономичностью, но имеют большой вес и габариты. При одной и той же частоте вращения и одинаковых размерах цилиндров мощность двухтактного двигателя теоретически вдвое больше мощности четырехтактного. Увеличение мощности двухтактного двигателя обусловлено сгоранием вдвое большего количества топлива, чем в четырехтактном, но так как объем рабочего цилиндра (из-за наличия выпускных и продувочных окон) используется неполностью, а часть мощности (4—10%) затрачивается на приведение в действие продувочного насоса, то фактическое превышение мощности в двухтактном двигателе над мощностью четырехтактного составляет 70—80%.

Четырехтактный двигатель при одинаковых мощности и частоте вращения с двухтактным имеет большие размеры и вес. Двухтактный двигатель при одинаковых частоте вращения и числе цилиндров с четырехтактным вследствие удвоенного числа рабочих циклов работает более равномерно. Минимальное число цилиндров, обеспечивающее надежный пуск для двухтактного двигателя — четыре, а для четырехтактного — шесть.

Отсутствие клапанов и приводов к ним у двухтактного двигателя со щелевой продувкой упрощает его конструкцию. Однако на изготовление деталей требуются более прочные материалы, так как двухтактные двигатели работают при более высоких температурных условиях.

В двухтактных двигателях очистка, продувка и зарядка свежим воздухом цилиндра осуществляется на протяжении части одного хода, поэтому качество этих процессов ниже, чем у четырехтактного двигателя.

Четырехтактные двигатели удобнее в отношении повышения их мощности путем наддува. Для них используют более простую схему наддува, теплонапряженность цилиндров меньше, чем у двухтактных дизелей. Для современных четырехтактных дизелей с газотурбинным наддувом удельный эффективный расход топлива составляет 0,188—0,190 кг/(квт ? ч), а для двухтактных тихоходных дизелей с наддувом 0,204—0,210 кг/(квт?ч).

vdvizhke.ru

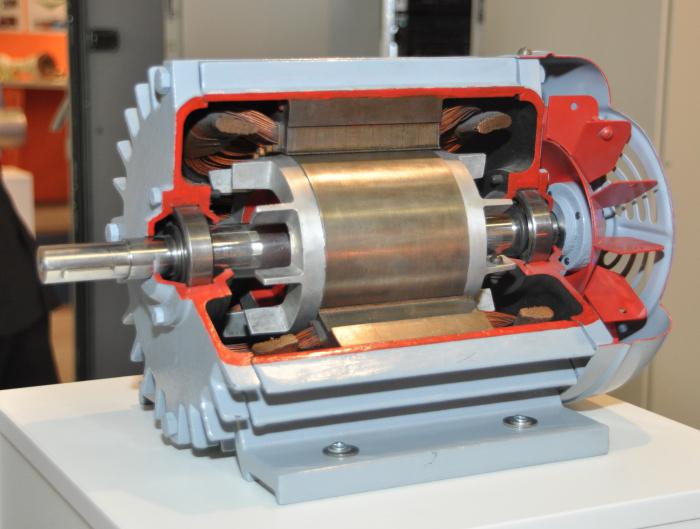

Электромагнитные двигатели - это устройства, которые работают по принципу индукции. Некоторые люди называют их электромеханическими преобразователями. Побочным эффектом данных устройств считается обильное выделение тепла. Существуют модели постоянного и переменного типа.

Также устройства различают по типу ротора. В частности, есть короткозамкнутые и фазные модификации. Сфера применения электромагнитных двигателей очень широкая. Встретить их можно в бытовых приборах, а также промышленных агрегатах. Активно используются они и в самолетостроении.

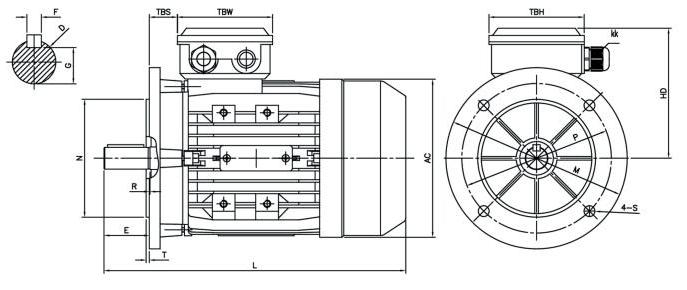

Схема электромагнитного двигателя включает в себя статор, а также ротор. Коллекторы, как правило, применяются щеточного типа. Ротор состоит из вала, а также наконечника. Для охлаждения системы часто устанавливаются вентиляторы. Для свободного вращения вала имеются роликовые подшипники. Также существуют модификации с магнитопроводами, которые являются неотъемлемой частью статора. Над ротором располагается контактное кольцо. В мощных модификациях используется втягивающее реле. Непосредственно подача тока осуществляется через кабель.

Как говорилось ранее, принцип действия построен на электромагнитной индукции. При подключении модели образуется магнитное поле. Затем на обмотке возрастает напряжение. Под силой действия магнитного поля в действие приводится ротор. Частота вращения устройства в первую очередь зависит от количества магнитных полюсов. Коллектор в данном случае играет роль стабилизатора. Подача тока в цепь происходит через статор. Также важно отметить, что для защиты двигателя используются кожухи и уплотнители.

Сделать обычный электромагнитный двигатель своими руками довольно просто. В первую очередь следует заняться ротором. Для этого придется найти металлический стержень, который будет играть роль вала. Также потребуется два мощных магнита. На статоре должна находиться обмотка. Далее останется лишь установить щеточный коллектор. Электромагнитные двигатели-самоделки подсоединяются к сети через проводник.

Электромагнитные двигатели для автомобилей изготавливаются только коллекторного типа. Мощность их в среднем составляет 40 кВт. В свою очередь, параметр номинального тока равняется 30 А. Статоры в данном случае используются двухполюсные. У некоторых модификаций имеется клеммная коробка. Для охлаждения системы применяются вентиляторы.

Также в устройствах предусмотрены специальные отверстия для циркуляции воздуха. Роторы в двигателях устанавливаются с металлическими сердечниками. Для защиты вала используются уплотнители. Статор в данном случае находится в кожухе. Электромагнитные двигатели для машин с втягивающими реле встречаются редко. В среднем диаметр вала не превышает 3.5 см.

Работа двигателей данного типа построена на принципе электромагнитной индукции. Для этого статоры применяются трехполюсного типа. Также электромагнитные двигатели летательных аппаратов включают в себя бесщеточные коллекторы. Клеммные коробки в устройствах располагаются над контактными кольцами. Неотъемлемой частью статора является якорь. Вал вращается благодаря роликовым подшипникам. У некоторых модификаций применяются щеткодержатели. Также важно упомянуть о различных типах клеммных коробок. В данном случае многое зависит о мощности модификации. Электромагнитные двигатели для самолетов с целью охлаждения оборудуются вентиляторами.

Электромагнитные двигатели-генераторы выпускаются со специальными бендиксами. Также схема устройства включает в себя втягивающие реле. Для запуска ротора применяются сердечники. Статоры в устройствах используются двухполюсного типа. Непосредственно вал у них крепится на роликовых подшипниках. У большинства двигателей имеется резиновая заглушка. Таким образом, ротор изнашивается медленно. Еще есть модификации с щеткодержателями.

Электромагнитный двигатель с короткозамкнутым ротором часто устанавливается в бытовых приборах. Мощность моделей в среднем равняется 4 кВт. Непосредственно статоры используются двухполюсного типа. Роторы крепятся в задней части двигателя. Вал у моделей применяется небольшого диаметра. На сегодняшний день чаще всего выпускаются асинхронные модификации.

Клеммные коробки в устройствах отсутствуют. Для подачи тока используются специальные полюсные наконечники. Также схема двигателя включает в себя магнитопроводы. Крепятся они возле статоров. Еще важно отметить, что выпускаются устройства с щеткодержателями и без них. Если рассматривать первый вариант, то в данном случае устанавливаются специальные зубчатые передачи. Таким образом, статор ограждается от магнитного поля. Устройства без щеткодержателя имеют уплотнитель. Бендиксы в двигателях устанавливаются за статором. Для их фиксации применяются шпонки. Недостатком данных устройств считается быстрый износ сердечника. Возникает он из-за повышенной температуры в двигателе.

Электромагнитный двигатель с фазным ротором устанавливается на станки и часто используется в тяжелой промышленности. Магнитопроводы в данном случае имеются с якорями. Отличительной чертой устройств принято считать большие валы. Непосредственно напряжение на обмотку подается через статор. Для вращения вала используется щеткодержатель. В некоторых из них установлены контактные кольца. Также важно отметить, что мощность моделей в среднем составляет 45 кВт. Непосредственно питание двигателей может осуществляться только от сети с переменным током.

Коллекторные модификации активно применяются для электроприводов. Принцип действия у них довольно простой. После подачи напряжения в цепь задействуется ротор. Электромагнитное поле запускает процесс индукции. Возбуждение обмотки заставляет вал ротора вращаться. Тем самым приводится в действие диск устройства. Для уменьшения силы трения используются подшипники. Также важно отметить, что в моделях устанавливаются щеткодержатели. В задней части устройств часто имеется вентилятор. Для того чтобы вал не терся об уплотнитель, применяется защитное кольцо.

Бесколлекторные модификации в наше время не являются распространенными. Используются они для вентиляционных систем. Отличительной их особенностью считается бесшумность. Однако следует учитывать, что модели выпускаются небольшой мощности. В среднем указанный параметр не превышает 12 кВт. Статоры в них часто устанавливаются двухполюсного типа. Валы используются короткие. Для ограждения ротора применяются специальные уплотнители. Иногда двигатели заключаются в кожух, у которого имеются вентиляционные каналы.

Модификации данного типа отличаются клеммными магнитопроводами. В данном случае устройства работают в сети только с переменным током. Непосредственно напряжение в первую очередь подается на статор. Роторы у моделей изготавливаются с коллекторами. У некоторых модификаций мощность достигает 55 кВт.

По типу якорей устройства отличаются. Щеткодержатели часто устанавливаются на стопорном кольце. Также важно отметить, что коллекторы в устройствах используются с уплотнителями. Диски в данном случае располагаются за статорами. У многих двигателей бендиксы отсутствуют.

Электромагнитные двигатели данного типа способны похвастаться высокой мощностью. В данном случае обмотки имеются высоковольтного типа. Подача напряжения происходит через клеммные контакты. Непосредственно ротор крепится за щеткодержателем. Уровень рабочего тока в устройствах составляет 30 А. В некоторых модификациях применяются якоря с щеткодержателями.

Также есть устройства с однополюсными статорами. Непосредственно вал находится в центре двигателя. Если рассматривать устройства большой мощности, то у них применяются вентилятор для охлаждения системы. Также на кожухе располагаются небольшие отверстия.

Электромагнитные двигатели данного типа изготавливаются на базе щеточных коллекторов. Якоря в данном случае отсутствуют. Вал в устройствах крепится на роликовых подшипниках. Также для уменьшения силы трения используются специальные лапы. У некоторых конфигураций есть магнитопроводы. Подключаться модели могут только к сети с постоянным током.

Еще важно отметить, что на рынке в основном представлены трехтактные модификации. Щеткодержатели в устройствах выполнены в форме цилиндров. По мощности модели отличаются. В среднем параметр рабочего тока на холостом ходе не превышает 50 А. Для усиления электромагнитного поля применяются роторы с высоковольтной обмоткой. У некоторых конфигураций используются наконечники на магнитопроводах.

Принцип работы двигателей данного типа довольно простой. Непосредственно напряжение подается на статор. Далее ток проходит по обмотке ротора. На данном этапе происходит возбуждение первичной обмотки. Вследствие этого приводится в действие ротор. Однако следует учитывать, что работать двигатели способны только в сети с переменным током. Наконечники в данном случае применяются с магнитопроводом.

Некоторые устройства оснащены щеткодержателями. Мощность моделей колеблется от 20 до 60 кВт. Для фиксации вала используются стопорные кольца. Бендиксы в данном случае располагаются в нижней части конструкции. Клеммники отсутствуют. Также важно отметить, что вал устанавливается различного диаметра.

Электромагнитные двигатели данного типа могут использоваться только для приводов. Ротор здесь чаще всего устанавливается с первичной обмоткой. В данном случае показатель мощности не превышает 40 кВт. Номинальная перегрузка системы составляет около 30 А. Статор в устройствах применяется трехполюсного типа. Подключать указанный двигатель можно только в сеть с переменным током. Клеммные коробки у них используются с контактами.

Некоторые модификации оснащены щеткодержателями. Также на рынке представлены устройства с вентиляторами. Уплотнители чаще всего располагаются над статорами. Действуют устройства по принципу электромагнитной индукции. Первичное возбуждение осуществляется на магнитопроводе статора. Также важно отметить, что в устройствах применятся высоковольтная обмотка. Для фиксации вала используются защитные кольца.

Схема модели данного типа включает статор двухполюсного типа. В среднем мощность устройства равняется 40 кВт. Ротор здесь применяется с первичной обмоткой. Также есть модификации, у которых имеются бендиксы. Устанавливаются они у статора и играю роль стабилизатора электромагнитного поля.

Для вращения вала применяется ведущая шестерня. В данном случае лапы устанавливаются для уменьшения силы трения. Также используются полюсные наконечники. Для защиты механизма применяются кожухи. Магнитопроводы у моделей устанавливаются лишь с якорями. В среднем рабочий ток в системе поддерживается на уровне 45 А.

Схема синхронного двигателя включает в себя двухполюсный статор, а также щеточный коллектор. В некоторых устройствах применяется магнитопровод. Если рассматривать бытовые модификации, то в них используются щеткодержатели. В среднем параметр мощности составляет 30 кВт. Устройства с вентиляторами встречаются редко. У некоторых моделей применяются зубчатые передачи.

Для охлаждения двигателя на кожухе имеются вентиляционные отверстия. В данном случае стопорное кольцо устанавливается у основания вала. Обмотка используется низковольтного типа. Принцип работы синхронной модификации построен на индукции электромагнитного поля. Для этого в статоре устанавливаются магниты разной мощности. При возбуждении обмотки вал начинается вращаться. Однако частотность у него невысокая. Мощных модели имеют коллекторы с реле.

Асинхронные модели являются компактными и часто используются в бытовых приборах. Однако в тяжелой промышленности они также являются востребованными. В первую очередь следует отметить их защищенность. Роторы в устройствах применяются только однополюсного типа. Однако статоры устанавливаются с магнитопроводами. В данном случае обмотка применяется высоковольтного типа. Для стабилизации электромагнитного поля есть бендикс.

Крепится он в устройстве благодаря шпонке. Втягивающее реле в них располагается за якорем. Вал устройства вращается на специальных роликовых подшипниках. Также важно отметить, что есть модификации с бесщеточными коллекторами. Используются они в основном для приводов различной мощности. Сердечники в данном случае установлены удлиненные, и располагаются они за магнитопроводами.

fb.ru

В основе принципа работы любого двигателя внутреннего сгорания лежит воспламенение небольшого количества топлива, обязательно высокоэнергетического, в небольшом замкнутом пространстве. При этом выделяется большое количество энергии, в виде теплового расширения нагретых газов. Так как давление под поршнем равно нормальному атмосферному, а компрессия в цилиндре намного превышает его, то под действием разницы давлений поршень совершает движение.

Бензиновый двигатель внутреннего сгорания: принцип работы

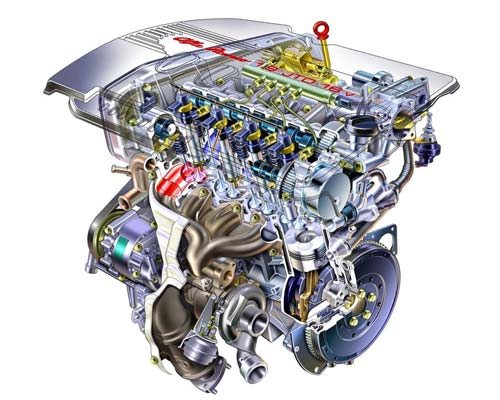

Бензиновый двигатель внутреннего сгорания: принцип работы Для того чтобы двигатель внутреннего сгорания постоянно производил полезную механическую энергию, камеру сгорания цилиндра необходимо циклично заполнять новыми дозами воздушно-топливной смеси. В результате, поршень приводит в действие коленчатый вал, который и придает движение колесам автомобиля.

Двигатели почти всех современных автомобилей являются четырёхтактными по своему циклу работы, и энергия, полученная от сжигания бензина, почти полностью преобразовывается в полезную. Цикл Отто, так называется подобный принцип, по имени Николауса Отто, изобретателя двигателя внутреннего сгорания (1867 год).

Схема работы бензинового двигателя внутреннего сгорания:

- такт впуска;

- такт сжатия;

- рабочий такт;

- такт выпуска.

Главным элементом двигателя внутреннего сгорания является поршень, который связан шатуном с коленчатым валом. Так называемый, кривошипно-шатунный механизм, преобразующий прямолинейное возвратно-поступательное движение поршня в радиальное движение коленвала.

Ниже более подробно расписан рабочий цикл бензинового двигателя:

1. Такт впуска

Поршень опускается из верхней крайней точки в нижнюю крайнюю точку, при этом кулачки распределительного вала открывают впускной клапан, и через него воздушно-топливная смесь поступает из карбюратора в камеру сгорания цилиндра. Когда поршень доходит до нижней мертвой точки, впускной клапан закрывается.

Поршень опускается из верхней крайней точки в нижнюю крайнюю точку, при этом кулачки распределительного вала открывают впускной клапан, и через него воздушно-топливная смесь поступает из карбюратора в камеру сгорания цилиндра. Когда поршень доходит до нижней мертвой точки, впускной клапан закрывается. 2. Такт сжатия

Поршень возвращается из нижней мертвой точки в верхнюю, сжимая топливную смесь. При этом существенно увеличивается температура смеси. Когда поршень доходит до верхней крайней точки, свеча зажигания воспламеняет сжатую рабочую смесь.

Поршень возвращается из нижней мертвой точки в верхнюю, сжимая топливную смесь. При этом существенно увеличивается температура смеси. Когда поршень доходит до верхней крайней точки, свеча зажигания воспламеняет сжатую рабочую смесь. 3. Рабочий такт

Воспламененная горючая смесь сгорает при высокой температуре, образовавшиеся газы моментально расширяются и толкают поршень вниз. Впускной и выпускной клапаны, во время этого такта, закрыты.

Воспламененная горючая смесь сгорает при высокой температуре, образовавшиеся газы моментально расширяются и толкают поршень вниз. Впускной и выпускной клапаны, во время этого такта, закрыты.

4. Такт выпуска

Коленвал продолжает вращаться по инерции, поршень идет в верхнюю мертвую точку. В то же время открывается клапан выпуска, и поршень вытесняет отработанные газы в выхлопную трубу. Когда он достигает верхней крайней точки, выпуск закрывается.

Коленвал продолжает вращаться по инерции, поршень идет в верхнюю мертвую точку. В то же время открывается клапан выпуска, и поршень вытесняет отработанные газы в выхлопную трубу. Когда он достигает верхней крайней точки, выпуск закрывается.

Следующий такт необязательно должен начинаться после окончания предыдущего. Такая ситуация, когда одновременно открыты оба клапана (впуска и выпуска), называется перекрытием клапанов. Это необходимо для эффективного наполнения цилиндра воздушно-топливным соединением, а также для более результативной очистки цилиндров от выхлопных газов. После этого рабочий цикл повторяется.

Отличительной особенностью двигателя внутреннего сгорания является то, что поршень двигается прямолинейно, а движение, осуществляющееся при сгорании топливной смеси, - вращательное. Линейный ход поршней преобразовывается в поворотное движение, необходимое для работы колес автомобиля, при помощи коленчатого вала.

Ниже рассмотрены основные элементы двигателя, которые принимают участие в преобразовании тепловой энергии в механическую.

1. Свеча зажигания

Искровая свеча вырабатывает электрическую искру, которая воспламеняет воздушно-топливную смесь. Для равномерной и бесперебойной работы поршня искра должна появляться в заданный момент времени.

2. Клапаны

Выпускные и впускные клапаны закрываются и открываются в заданный момент, впуская воздух в цилиндр и выпуская отработанные газы. Во время процесса горения топливной смеси оба клапана закрыты. Клапан выпуска открывается до достижения поршня крайней нижней точки и остается открытым до прохождения поршня к верхней крайней точке. К этому моменту впускной уже будет открыт.

3. Поршень

Образующиеся во время сгорания топливной смеси горячие газы выдавливают поршень, передавая энергию через шатун и палец коленвалу. Для сохранения компрессии в цилиндрах на поршень устанавливаются уплотняющие кольца, изготовленные из высокопрочного чугуна. Для повышения износостойкости поршневые кольца покрываются тонким слоем пористого хрома. К основным характеристикам колец относятся следующие показатели: высота, наружный диаметр, радиальная толщина, форма разреза в стыке и упругость. Внешний диаметр поршневого кольца должен соответствовать внутреннему диаметру цилиндра. В настоящее время применяются узкие кольца (высотой - 1,5-2 мм) и широкие (высотой - 2,5-3 мм). Первые более надежны при частом движении поршня. Радиальная толщина увеличивается с возрастанием диаметра цилиндра. Износ поршневых колец происходит, в среднем, через каждые 3 тысячи километров пробега.

4. Шатун

Шатун соединяет коленчатый вал с поршнем. Вращение шатуна является двухсторонним, это нужно для того, чтобы его угол мог изменяться в зависимости от местоположения поршня, обеспечивая движение коленвала. Обычно шатуны бывают стальными, иногда - алюминиевыми.

5. Коленчатый вал

Поворот коленчатого вала осуществляется вследствие вертикального хода поршня. Коленвал приводит в движение колеса автомобиля.

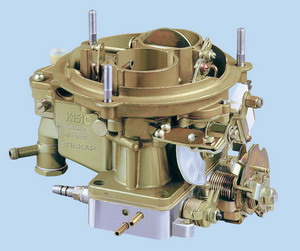

Современные двигатели внутреннего сгорания делятся на два типа: карбюраторные и инжекторные.

В карбюраторном двигателе процесс приготовления воздушно-топливной смеси происходит в специальном устройстве - карбюраторе. В нем, используя аэродинамическую силу, горючее смешивается с воздушным потоком, засасываемым двигателем.

В инжекторном типе двигателя топливо впрыскивается под давлением в поток воздуха при помощи специальных форсунок. Дозировка горючего происходит при помощи электронного блока управления, который открывает форсунку электрическими импульсами. В двигателях устаревшей конструкции, этот процесс происходит с использованием специфической механической системы. Последний тип почти полностью вытеснил устаревшие карбюраторные силовые агрегаты. Это произошло из-за современных экологических стандартов, которые устанавливают высокие нормы чистоты выхлопных газов. Что повлекло за собой внедрение новых эффективных нейтрализаторов выхлопа (каталитических конвертеров или катализаторов). Такие системы нейтрализации требуют постоянного состава отработанных газов, который могут обеспечить только инжекторные системы впрыска топлива, контролируемые электронным блоком управления. Нормальная работа катализатора обеспечивается исключительно при соблюдении стабильного состава выхлопных газов. Необходимостью этого является то, что он требует содержания определенных пропорций кислорода в отработанных газах. Для соблюдения подобных условий в таких системах катализации обязательно устанавливается кислородный датчик (лямбда-зонд), который анализирует процент содержания кислорода в выхлопных газах и контролирует точность пропорций оксида азота, несгоревших остатков топлива и углеводородов.

Основными вспомогательными системами являются:

Система зажигания. Отвечает за поджигание топливной смеси в нужный момент. Она бывает контактной, бесконтактной и микропроцессорной. Система контактного типа состоит из распределителя-прерывателя, катушки, выключателя зажигания и свечей. Бесконтактная система аналогична предыдущей, только вместо прерывателя стоит индукционный датчик. Управление системой зажигания микропроцессорного типа осуществляется специальным компьютерным блоком, в ее состав входит датчик положения коленвала, коммутатор, блок управления зажиганием, катушки, датчик температуры двигателя и свечи. В двигателях с инжекторной системой к ней добавляется еще датчик положения дроссельной заслонки и термоанемометрический датчик массового расхода воздуха.

Система запуска двигателя. Состоит из специального электромотора (стартера), подключенного к аккумулятору, или механического стартера, использующего физические усилия человека. Применение этой системы объясняется тем, что для запуска рабочего цикла двигателя необходимо, чтобы коленчатый вал произвел хотя бы один оборот.

Система выпуска выхлопных газов. Обеспечивает своевременное удаление продуктов горения топливной смеси из цилиндров. Включает в себя выпускной коллектор, катализатор и глушитель.

Система приготовления воздушно-топливной смеси. Предназначена для приготовления и впрыска смеси горючего с воздухом, в камеру сгорания цилиндров двигателя. Может быть карбюраторной или инжекторной.

Система охлаждения. Современная система состоит из вентилятора, радиатора, термостата, расширительного бачка, жидкостного насоса, датчика температуры, рубашки и головки охлаждения блока цилиндров. Предназначена для создания и поддержания приемлемого температурного режима работы ДВС. Обеспечивает отвод тепла от цилиндров клапанной системы и поршневой группы. Может быть воздушной, жидкостной или гибридной.

Система смазки. Состоит из масляного фильтра, маслонасоса с маслоприемником, каналов в блоке и головках цилиндров для впрыска масла под высоким давлением, поддона картера. Предназначена для подачи автомобильного масла с целью уменьшения трения и охлаждения, к взаимодействующим деталям двигателя. Также циркуляция масла смывает нагар и продукты механического износа.

Источник: Авто Релиз.ру.autorelease.ru

Для того чтобы решать задачи по контролю современных прецизионных систем, все чаще используется вентильный двигатель. Это характеризуется большим преимуществом таких приборов, а также активным формированием вычислительных возможностей микроэлектроники. Как известно, они могут обеспечить высокую плотность длительного момента и энергоэффективности по сравнению с другими видами двигателей.

Двигатель состоит из следующих деталей:

1. Задняя часть корпуса.2. Статор.3. Подшипник.4. Магнитный диск (ротор).5. Подшипник.6. Статор с обмоткой.7. Передняя часть корпуса.

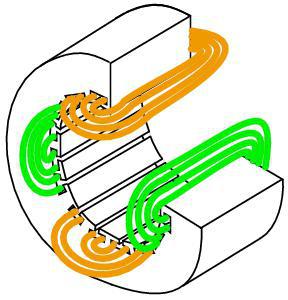

У вентильного двигателя имеется взаимосвязь между многофазной обмоткой статора и ротора. У них присутствуют постоянные магниты и встроенный датчик положения. Коммутация прибора реализовывается при помощи вентильного преобразователя, вследствие чего он и получил такое название.

Схема вентильного двигателя состоит из задней крышки и печатной платы датчиков, втулки подшипника, вала и самого подшипника, магнитов ротора, изолирующего кольца, обмотки, трельчатой пружины, промежуточной втулки, датчика Холла, изоляции, корпуса и проводов.

В случае соединения обмоток «звездой» устройство имеет большие постоянные моменты, поэтому такую сборку применяют для управления осями. В случае скрепления обмоток «треугольником» их можно использовать для работы с большими скоростями. Чаще всего количество пар полюсов вычисляется численностью магнитов ротора, которые помогают определить соотношение электрических и механических оборотов.

Статор может быть изготовлен с безжелезным или железным сердечником. Используя такие конструкции с первым вариантом, можно обеспечить отсутствие притяжения магнитов ротора, но и в это же мгновение снижается на 20% эффективность двигателя из-за уменьшения значения постоянного момента.

Со схемы видно, что в статоре ток образуется в обмотках, а в роторе создается при помощи высокоэнергетических постоянных магнитов.Условные обозначения:- VT1-VT7 - транзисторные коммуникаторы;- A, B, C – фазы обмоток;- M – момент двигателя;- DR – датчик положения ротора;- U – регулятор напряжения питания двигателя;- S (south), N (north) – направление магнита;- UZ – частотный преобразователь;- BR – датчик частоты вращения;- VD – стабилитрон;- L – катушка индуктивности.

Схема двигателя показывает, что одним из основных преимуществ ротора, в котором установлены постоянные магниты, является уменьшение его диаметра и, как следствие, сокращение момента инерции. Такие приспособления могут быть встроенными в сам прибор или расположенными на его поверхности. Понижение этого показателя очень часто приводит к небольшим значениям баланса момента инерции самого двигателя и приведенного к его валу нагрузки, который и усложняет работу привода. По этой причине производители могут предложить стандартный и повышенный в 2-4 раза момент инерции.

На сегодняшний день становится очень популярным вентильный двигатель, принцип работы которого основан на том, что контролер устройства начинает коммутировать обмотки статора. Благодаря этому вектор магнитного поля остается всегда сдвинутым на угол, приближающийся к 900 (-900) относительно ротора. Контролер рассчитан на управление током, который движется через обмотки двигателя, в том числе и величиной магнитного поля статора. Следовательно, можно регулировать момент, который воздействует на прибор. Показатель угла между векторами может определить направление вращения, которое действует на него.

Нужно учитывать, что речь идет об электрических градусах (они значительно меньше геометрических). Для примера приведем расчет вентильного двигателя с ротором, который в себе имеет 3 пары полюсов. Тогда оптимальным его углом будет 900 /3=300. Эти пары предусматривают 6 фаз обмоток коммутации, тогда получается, что вектор статора может перемещаться скачками по 600. Из этого видно, что настоящий угол между векторами обязательно будет варьироваться в пределах от 600 до 1200, начиная с вращения ротора.

Вентильный двигатель, принцип работы которого основывается на обороте фаз коммутации, из-за которых поток возбуждения поддерживается относительно постоянным движением якоря, после их взаимодействия начинает формировать вращающийся момент. Он устремляется повернуть ротор таким способом, чтобы все потоки возбуждения и якоря совпали воедино. Но во время его разворота датчик начинает переключать обмотки, и поток перемещается на следующий шаг. В этот момент результирующий вектор сдвинется, но останется полностью неподвижным сравнительно с потоком ротора, что в итоге и создаст вращающий момент вала.

Применяя вентильный двигатель в работе, можно отметить такие его достоинства:

- возможность применения широкого диапазона для модифицирования частоты вращения;

- высокая динамика и быстродействие;

- максимальная точность позиционирования;

- небольшие затраты на техническое обслуживание;

- устройство можно отнести к взрывозащищенным объектам;

- имеет способность переносить большие перегрузки в момент вращения;

- высокий КПД, который составляет более 90%;

- имеются скользящие электронные контакты, которые существенно увеличивают рабочий ресурс и срок службы;

- при длительной работе нет перегрева электродвигателя.

Несмотря на огромное количество достоинств, вентильный двигатель также имеет и недостатки в эксплуатации:- довольно сложное управление электродвигателем;- относительно высокая цена устройства из-за применения в его конструкции ротора, который имеет дорогостоящие постоянные магниты.

Вентильно-индукторный двигатель – это устройство, в котором предусмотрено переключающееся магнитное сопротивление. В нем преобразование энергии происходит за счет изменения индуктивности обмоток, которые располагаются на явно выраженных зубцах статора при передвижении зубчатого магнитного ротора. Питание устройство получает от электрического преобразователя, поочередно переключающего обмотки двигателя в строгости по перемещению ротора.

Вентильно-индукторный двигатель представляет собой комплексную сложную систему, в которой работают совместно разнообразные по своей физической природе компоненты. Для удачного проектирования таких устройств необходимы углубленные знания в области конструирования машин и механики, а также электроники, электромеханики и микропроцессорной техники.

Современное устройство выступает как электродвигатель, действующий совместно с электронным преобразователем, который изготавливается по интегральной технологии с использованием микропроцессора. Он позволяет осуществить качественное управление двигателем с наилучшими показателями переработки энергии.

Такие устройства обладают высокой динамикой, большой перегрузочной способностью и точным позиционированием. Благодаря тому что в них отсутствуют движущие части, их использование возможно во взрывоопасной агрессивной среде. Такие моторы также называют и бесколлекторными, их основным преимуществом, по сравнению с коллекторными, является скорость, которая зависит от напряжения питания нагружающего момента. Также еще одним немаловажным свойством считается отсутствие истираемых и трущихся элементов, которые переключают контакты, благодаря чему вырастает ресурс пользования аппаратом.

Все двигатели постоянного тока можно назвать бесколлекторными. Они работают от сети с постоянным током. Щеточный узел предусмотрен для электрического объединения цепей ротора и статора. Такая деталь является самой уязвимой и достаточно сложной в обслуживании и ремонте.

Вентильный двигатель постоянного тока работает по тому же принципу, что и все синхронные устройства такого типа. Он представляет собой замкнутую систему, включающую силовой полупроводниковый преобразователь, датчик положения ротора и координатор.

Такие устройства получают свое питание от сетей переменного тока. Скорость вращения ротора и движения первой гармоники магнитной силы статора полностью совпадают. Данный подтип двигателей можно использовать при высоких мощностях. К этой группе относятся шаговые и реактивные вентильные аппараты. Отличительной особенностью шаговых устройств является дискретное угловое смещение ротора при его работе. Питание обмоток формируется при помощи полупроводниковых компонентов. Управление вентильным двигателем осуществляется при последовательном смещении ротора, которое и создает переключение его питания с одних обмоток на другие. Это устройство можно разделить на одно-, трех- и многофазные, первые из которых могут содержать пусковую обмотку или фазосдвигающую цепь, а также запускаться вручную.

Вентильный синхронный двигатель работает на основе взаимодействия магнитных полей ротора и статора. Схематически магнитное поле при вращении можно изобразить плюсами этих же магнитов, которые движутся со скоростью магнитного поля статора. Поле ротора также возможно изобразить как постоянный магнит, который делает обороты синхронно с полем статора. В случае отсутствия внешнего вращающего момента, который прикладывается к валу аппарата, оси полностью совпадают. Воздействующие силы притяжения проходят вдоль всей оси полюсов и могут компенсировать друг друга. Угол между ними приравнивается к нулю.

В случае если на вал машины будет воздействовать тормозной момент, то ротор перемещается в сторону с запаздыванием. Благодаря этому силы притяжения разбиваются на составляющие, которые направляются вдоль оси плюсовых показателей и перпендикулярно к оси полюсов. Если будет прикладываться внешний момент, который создает ускорение, то есть начинает действовать по направлению вращения вала, картинка по взаимодействию полей полностью изменится на обратную. Направленность углового смещения начинает трансформироваться на противоположное, и в связи с этим меняется направление тангенциальных сил и воздействие электромагнитного момента. При таком раскладе двигатель становится тормозным, а аппарат работает как генератор, который подводимую к валу механическую энергию преобразует в электрическую. Далее она перенаправляется в сеть, питающую статор.

Когда будет отсутствовать внешний, явнополюсный момент начнет принимать положение, при котором ось полюсов магнитного поля статора будет совпадать с продольной. Это размещение станет соответствовать минимальному сопротивлению потока в статоре.

В случае воздействия на вал машины тормозного момента ротор отклонится, при этом магнитное поле статора будет деформированным, так как поток стремится замкнуться по наименьшему сопротивлению. Для его определения необходимы силовые линии, направленность которых в каждой из точек будет соответствовать движению действия силы, поэтому изменение поля приведет к появлению тангенциального взаимодействия.

Рассмотрев все эти процессы в синхронных двигателях, можно выявить демонстративный принцип обратимости разнообразных машин, то есть возможность любого электрического аппарата изменить направленность преобразованной энергии на противоположную.

Вентильный двигатель с постоянными магнитами используется для решения серьезных оборонных и промышленных задач, так как такое устройство имеет большой запас мощности и эффективности.

Эти приборы чаще всего применяются в отраслях, где необходимы сравнительно низкие потребляющие мощности и небольшие габариты. Они могут иметь самые разные габариты, без технологических ограничений. В то же время большие аппараты не являются совершенно новыми, их чаще всего производят компании, которые стремятся преодолеть экономические трудности, ограничивающие ассортимент этих приборов. У них есть свои преимущества, среди которых можно отметить высокую эффективность из-за потерь в роторе и большую плотность мощности. Для управления бесколлекторными двигателями нужен частотно-регулируемый привод.

Анализ по затратам и результатам показывает, что устройства с постоянными магнитами намного предпочтительнее, по сравнению с другими, альтернативными технологиями. Чаще всего они используются для отраслей промышленности с достаточно тяжелым распорядком работы судовых двигателей, в военной и оборонной отрасли и других подразделениях, число которых непрерывно возрастает.

Вентильно-реактивный двигатель работает с использованием двухфазных обмоток, которые установлены вокруг диаметрально противоположных полюсов статора. Подача питания продвигается к ротору в соответствии с полюсами. Таким образом, его противодействие полностью сводится к минимуму.

Вентильный двигатель, своими руками созданный, обеспечивает высокоэффективную скорость привода при оптимизированном магнетизме для работы с реверсом. Информация о месторасположении ротора используется для того, чтобы управлять фазами подачи напряжения, так как это является оптимальным для достижения непрерывного и плавного крутящего момента и высокой эффективности.

Сигналы, которые выдает реактивный двигатель, накладываются на угловую ненасыщенную фазу индуктивности. Минимальное сопротивление полюса полностью соответствует максимальной индуктивности устройства.

Положительный момент можно получить только при углах, когда показатели позитивные. На небольших скоростях фазный ток обязательно должен быть ограниченным, чтобы произвести защиту электроники от высоких вольт-секунд.Механизм преобразования можно иллюстрировать линией реактивной энергии. Мощностная сфера характеризует собой питание, которое преобразовывается в механическую энергию. В случае его резкого отключения избыточная или остаточная сила возвращается к статору. Минимальные показатели влияния магнитного поля на производительность устройства являются основным его отличием от похожих устройств.

fb.ru

Категория:

Общие сведения об автогрейдерах

Принцип работы двигателя внутреннего сгорания

Принцип работы двигателя внутреннего сгоранияДвигателем внутреннего сгорания (ДВС) называется такой поршневой тепловой двигатель, в котором тепловая энергия, возникающая в цилиндрах при сгорании горючей смеси, преобразуется в механическую за счет воздействия на поршни газообразных продуктов сгорания, обладающих высоким давлением и температурой (до 2400° С и 8 МПа). При этом поршни, перемещаясь под давлением продуктов сгорания, приводят во вращение через кривошипно-шатунный механизм коленчатый вал двигателя, а от него — трансмиссию машины.

Принципиальная схема ДВС представлена на рис. 6.1. Из нее видно, что поршень может перемещаться в цилиндре из крайнего верхнего положения, или верхней мертвой точки (ВМТ), в крайнее нижнее положение, или до нижней мертвой точки (НМТ), на расстояние, соответствующее ходу поршня.

От НМТ поршень может перемещаться только вверх до ВМТ. Таким образом, двойной ход поршня (вниз и вверх) соответствует полному обороту вала. Значит, если обеспечить своевременное попадание в цилиндр горючей смеси, ее сжатие и сгорание, а затем удаление продуктов сгорания и новое заполнение цилиндра горючей смесью, можно добиться постоянного вращения коленчатого вала двигателя. На этом основана работа ДВС. А сама совокупность повторяющихся в определенной последовательности процессов впуска горючей смеси, ее сжатия, сгорания с последующим расширением и выпуска продуктов сгорания в атмосферу носит название рабочего цикла ДВС. Часть рабочего цикла, соответствующая перемещению поршня из одного крайнего положения в другое, называется тактом.

Если полный рабочий цикл ДВС совершается за четыре такта (4 хода поршня), т. е. за два полных обо рота коленчатого вала, то такой двигатель называется четырехтактным; если же рабочий цикл состоит из двух тактов (2 хода поршня), то двигатель считается двухтактным. На рис. 6.1 видно, что полость цилиндра сообщается с внешней средой с помощью двух отверстий, закрываемых клапанами или другим образом. Одно из отверстий является впускным и предназначено для впуска горючей смеси или воздуха, другое — выпускным и служит для выпуска продуктов сгорания. Впускное и выпускное отверстия могут либо полностью перекрываться, либо закрываться попеременно.

Когда поршень занимает крайнее верхнее положение, над ним остается свободное пространство объемом Ус, которое является так называемой камерой сгорания. При перемещении поршня в НМТ в цилиндре освобождается объем Ур, называемый рабочим, который вместе с объемом камеры сгорания Vc образует полный объем цилиндра: V„= Ус+ Vp. Таким образом, поршень, перемещаясь в обратном направлении от НМТ до ВМТ, изменяет объем цилиндра с V„ до VQ, т. е. многократно сжимает газообразные вещества. Поэтому отношение полного объема цилиндра V„ к объему камеры сгорания VQ показывает так называемую степень сжатия в цилиндре е= Vn/Vc, т. е. величину сжатия горючей смеси в момент ее воспламенения. Эта величина зависит от конструкции ДВС. Так, у дизельных двигателей она достигает величины 14…22, а у карбюраторных 6… 10. Когда рабочий объем одного цилиндра Vp умножается на их число, получается рабочий объем двигателя Ул.

Рис. 6.1. Принципиальная схема ДВС

В зависимости от вида применяемого топлива ДВС могут быть дизельными (используется дизельное топливо) и карбюраторными (топливом являются бензин, газ). На автогрейдерах основными двигателями являются многоцилиндровые четырехтактные дизельные двигатели, в качестве пусковых на них используются одноцилиндровые двухтактные бензиновые двигатели. В общем, принципы работы дизельных и карбюраторных двигателей подобны. Основное отличие состоит в том, что в карбюраторных двигателях для воспламенения рабочей смеси (смеси паров топлива, воздуха, остаточных газов) в цилиндрах используется специальная электрическая система зажигания, а на дизельных двигателях — воспламенение топлива, впрыскиваемого под высоким давлением в камеру сгорания, происходит от высокой температуры воздуха, превышающей температуру вспышки смеси топлива и воздуха, сжатого в камере сгорания поршнем. Кроме того, в дизельных двигателях вначале цилиндры наполняются воздухом, а не горючей смесью (смесь мелкораспыленного жидкого или газообразного топлива с воздухом), как у карбюраторных, и сжимается воздух, а не горючая смесь (поэтому-то степень сжатия, температура и давление в цилиндрах у дизельных двигателей выше, чем у карбюраторных). В связи с этим для дизельных двигателей требуется специальная система впрыска топлива под давлением, в то время как у карбюраторных двигателей горючая смесь поступает за счет разрежения, создаваемого поршнями.

Принцип работы четырехтактного дизельного двигателя. Первый такт — впуск воздуха (рис. 6.2, а) производится при движении поршня от ВМТ до НМТ за счет создаваемого в цилиндре разрежения через открытый впускной клапан, который открывается с опережением до прихода поршня в ВМТ и закрывается с запаздыванием после достижения поршнем НМТ.

Рис. 6.2. Принцип работы четырехтактного дизельного двигателя: а — первый такт — впуск воздуха; 6 — второй такт — сжатие воздуха; в — третий такт — рабочий ход; 4— четвертый такт — выпуск отработавших газов; 1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — впускной клапан; 5 — форсунка; 6 — выпускной клапан; 7 — цилиндр

Второй такт — сжатие воздуха (рис. 6.2,6) происходит при движении поршня от НМТ к ВМТ при закрытых впускном и выпускном клапанах. В конце сжатия давление воздуха достигает 3…4 МПа при температуре выше 500° С. В момент, когда поршень несколько не доходит до ВМТ, с помощью форсунки производится впрыск топлива под давлением 20…40 МПа. В нагретом воздухе распыленное топливо самовоспламеняется и сгорает.

Третий такт — рабочий ход (рис. 6.2,в) происходит при заканчивающемся сгорании топлива и расширении продуктов сгорания, сопровождающемся перемещением поршня от ВМТ к НМТ. С целью лучшей последующей очистки полости цилиндра от отработавших газов выпускной клапан открывается до момента подхода поршня в НМТ.

Четвертый такт — выпуск отработавших газов (рис. 6.2, г) производится при движении поршня от НМТ к ВМТ, когда выпускной клапан открыт. После этого рабочий цикл двигателя повторяется.

Принцип работы двухтактного карбюраторного двигателя. В отличие от дизельного двигателя для образования горючей смеси в нем использован карбюратор, а система зажигания со свечой, вставленной в головку цилиндра, служит для зажигания горючей смеси (рис. 6.3). В отличие от четырехтактного карбюраторного двигателя в двухтактном двигателе с кривошип- но-камерной продувкой отсутствуют клапаны, а впускное и выпускное отверстия перекрываются самим поршнем. Кроме того, имеется продувочное отверстие и для подачи горючей смеси от карбюратора в цилиндр используется герметичный картер двигателя.

В одном такте двухтактного двигателя сосредоточены не один, а два описанных выше процесса.

Первый такт — рабочий ход поршня (рис. 6.3, а, б) начинается, когда поршень, перекрыв выпускное и продувочное отверстия и открыв впускное отверстие, подходит к ВМТ. Тогда срабатывает свеча, искра от которой воспламеняет сжатую рабочую смесь, в камере сгорания резко повышается температура и давление (до 2,5 МПа). Поршень, под давлением перемещаясь вниз, сначала закрывает впускное отверстие и начинает сжимать рабочую смесь в картере 8 двигателя, а затем открывает выпускное отверстие 2 и продувочное, через которые под давлением (0,1 МПа) рабочей смеси из картера производится удаление отработавших газов и продувка рабочей полости цилиндра. При этом отражатель, установленный на головке поршня, направляет рабочую смесь по всей полости цилиндра, способствуя его очистке от продуктов сгорания. Когда поршень достигает НМТ, начинается его движение вверх.

Рис. 6.3. Принцип работы двухтактного карбюраторного двигателя: а — начало рабочего хода поршня; б—конец рабочего хода поршня; 1 — впускное отверстие; 2 — выпускное отверстие; 3 — шатун; 4 — цилиндр; 5 — поршень; 6 — свеча; 7 — продувочное отверстие; 8 — картер; 9—коленчатый вал; 10—карбюратор

Второй такт — сжатие рабочей смеси начинается с продолжающегося удаления отработавших газов и впуска в надпоршневое пространство рабочей смеси. По мере движения поршня вверх сначала перекрывается продувочное отверстие, а затем и выпускное, после чего рабочая смесь сжимается в течение всего движения поршня до ВМТ. В тот момент, когда нижний край поршня открывает впускное отверстие, начинается впуск горючей смеси в полость картера (в подпоршневое пространство). Затем рабочий цикл повторяется.

Принцип и особенности работы поршневых ДВС определили наличие у них следующих основных механизмов и систем: кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня под воздействием давления газов во вращательное движение коленчатого вала; механизм газораспределения, предназначенный для своевременного наполнения цилиндров горючей смесью или воздухом и выпуска отработавших газов в атмосферу; система смазки, предназначенная для очистки и подачи к трущимся сопряженным поверхностям двигателя необходимого для смазки и охлаждения этих поверхностей количества масла; система охлаждения, служащая для охлаждения всех нагреваемых деталей двигателя путем отвода от них тепла; система питания, предназначенная для подачи в цилиндры дозированного количества топлива или горючей смеси в распыленном состоянии; система зажигания (у карбюраторных двигателей), служащая для принудительного воспламенения рабочей смеси в цилиндрах; система пуска, предназначенная для быстрого и уверенного запуска двигателя при любых температурных условиях.

Работу ДВС характеризует такой параметр, как эффективная мощность N3, являющаяся мощностью, снимаемой с коленчатого вала двигателя для производства полезной работы. Мощность указана в паспорте на двигатель. Кроме того, в паспорте дается и регуляторная характеристика двигателя, т. е. зависимости мощности и крутящего момента на валу двигателя от частоты его вращения.

Читать далее: Классификация и техническая характеристика ДВС автогрейдера

Категория: - Общие сведения об автогрейдерах

stroy-technics.ru

Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1]

Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1] 10506

10506  0

0 Несмотря на постоянно сокращающиеся возможности совершенствования современных поршневых двигателей, большое внимание, по-прежнему, уделяется наиболее широко применяемому четырехтактному рядному бензиновому двигателю внутреннего сгорания. При этом характерно использование богатого опыта разработок современных ДВС, а также стремление улучшить способы их размещения в автомобиле.

С точки зрения повышения КПД двигателя, целесообразно использовать большой объем цилиндра. В этой связи наиболее предпочтителен одноцилиндровый двигатель, обычно применяемый в мопедах и мотоциклах. Большим недостатком одноцилиндрового двигателя является его неуравновешенность, особенно поступательно движущихся масс. У малоразмерных двигателей масса поршня невелика и вызываемые ею действующие по оси цилиндра силы инерции, частично могут быть уравновешены противовесами на коленчатом валу. Вращающиеся противовесы вызывают силы инерции, действующие в горизонтальной плоскости, однако при вертикальном положении оси цилиндра мотоцикла они относительно невелики и такой способ уравновешивания двигателя вполне приемлем.

В двигателях с цилиндром большего размера требуется, однако, хорошее уравновешивание сил инерции I и II порядка возвратно-поступательно движущихся масс. Это осуществляется двумя парами противовесов, вращающихся в противоположном направлении, причем для уравновешивания сил инерции II порядка частота вращения противовесов должна быть в 2 раза больше частоты вращения коленчатого вала. Уравновешивание сил инерции I порядка существенно усложняет двигатель, а сил инерции II порядка — неприемлемо с позиции стоимости автомобиля.

Существуют конструкции одноцилиндровых двигателей без кривошипно-шатунного механизма с одним возвратно-поступательно движущимся поршнем. В этом случае для уравновешивания сил инерции поршня необходима другая масса, движущаяся также поступательно в противоположном направлении по той же оси. Это привело к размещению противовеса по оси цилиндра и приводу его кривошипно-шатунным механизмом. В двухтактных двигателях противовес использовался в качестве нагнетателя. Такая схема нашла применение в двигателе мотоцикла «DKW» и дизелях «Юнкерс» (ФРГ).

При размещении обоих поршней по одной оси получается длинный двигатель со сложным кривошипно-шатунным механизмом. При несоосности поршней, кроме того, возникают неуравновешенные моменты от их сил инерции.

Поэтому гораздо чаще применяют конструкцию двухцилиндрового двигателя с противолежащими цилиндрами (оппозитный двигатель), в которых поршни движутся навстречу друг другу. Условие соосности цилиндров можно выполнить путем применения, например, вильчатого шатуна в одном из цилиндров. При традиционной конструкции шатунов возникающий момент сил инерции I порядка снижают минимизацией величины несоосности цилиндров. Такое решение с успехом применяется в легковых автомобилях особо малого класса («Ситроен», «Татра 12» и др.) и в качестве примера на рис. 1 представлена силовая установка автомобиля «Ситроен 2CV», в которой использован оппозитный двухцилиндровый бензиновый двигатель воздушного охлаждения с цилиндрами из алюминиевого сплава, имеющими износостойкое покрытие на никелевой основе «Никозил». За вентилятором системы охлаждения расположен масляный радиатор.

|

Следующее ближайшее число цилиндров двигателя равно трем. До последнего времени такое число цилиндров встречалось только у двухтактных двигателей. В этом случае речь идет не столько об уравновешивании, сколько о трудностях охлаждения двухтактных цилиндров с рабочим объемом более 350 см3. У цилиндров с большим объемом возникает неравномерное поле температур днища поршня, пригорание поршневых колец, большие температурные деформации цилиндра, выпучивание перегородок между цилиндровыми окнами и т. д.

|

Интерес к трехцилиндровым четырехтактным двигателям появился в процессе поиска повышения индикаторного КПД путем увеличения размера цилиндра. Трехцилиндровый рядный двигатель плохо уравновешен. Наименее уравновешены моменты сил инерции I порядка. Так как требования к уровню вибраций и шуму в автомобиле постоянно возрастают, то у трехцилиндрового двигателя, применяется дополнительный вал для уравновешивания моментов сил инерции I порядка с помощью вращающихся в противоположные стороны противовесов на коленчатом и уравновешивающем валах. Такой способ уравновешивания трехцилиндрового японского двигателя «Дайхатсу» показан на рис. 2.

В четырехцилиндровом рядном двигателе не уравновешены силы инерции II порядка. Однако они относительно невелики и могут быть погашены до приемлемого значения подвеской двигателя.

У тракторов с четырехцилиндровым двигателем, который образует часть рамы, вибрация двигателя через нее переносится на сиденье тракториста, поэтому силы инерции II порядка необходимо уравновесить.

У автомобилей с четырехцилиндровым двигателем, которые по уровню вибраций и шума должны конкурировать с автомобилями, оснащенными шестицилиндровым двигателем, также необходимо уравновесить силы инерции II порядка. На рис. 3 показана такая система уравновешивания, в которой применены два вспомогательных уравновешивающих вала, приводимые коленчатым валом и вращающиеся с удвоенной по отношению к нему частотой вращения. В приводе одного из валов размещена пара шестерен, обеспечивающих различные направления вращения валов. Противовесы расположены в середине двигателя, что не вызывает каких-либо дополнительных неуравновешенных моментов.

|

Целесообразность применения пятицилиндровых двигателей была рассмотрена ранее; шестицилиндровый рядный двигатель полностью уравновешен. Двигатели с другим расположением цилиндров, например, четырехцилиндровые и шестицилиндровые двигатели с V-образным расположением цилиндров уравновешиваются рассмотренными выше способами. Обычно они применяются в тех случаях, когда к двигателю предъявляются такие требования, как небольшая его длина или высота. Двигатели со звездообразным расположением цилиндров имеют небольшую массу и длину, но их конструкция не подходит для применения в автомобилях вследствие сложного устройства механизма газораспределения, впускного трубопровода, слива масла, доступности при обслуживании и. д.

Несколько лет назад появился роторно-поршневой двигатель Ванкеля, имеющий оригинальную конструкцию с треугольным ротором, вращающимся относительно эксцентрикового вала. Ротор через зубчатую передачу с внутренним зацеплением приводит в движение эксцентриковый вал, частота вращения которого втрое больше частоты вращения ротора. Форма внутренней полости корпуса двухэпитрохоидная, так что между ротором и корпусом образуются три камеры, в которых осуществляется цикл, аналогичный циклу поршневых двигателей. В части уравновешенности речь идет о силах инерции вращающихся масс, которые можно полностью уравновесить противовесами эксцентрикового вала. При создании конструкции этого двигателя возникали трудности с герметизацией уплотняющих пластин ротора, с каналами систем газообмена, смесеобразованием и т. д. Двигатель обладает преимуществами в части уравновешенности, имеет небольшое число деталей и малую массу. Однако у него неблагоприятная с позиции тепловых потерь форма камеры сгорания, что является причиной относительно низкого индикаторного КПД и большого удельного расхода топлива. Отсутствие поступательно движущихся масс, больших поверхностей трения и большого числа подшипников улучшает механический КПД, что несколько компенсирует большие тепловые потери. Следует иметь в виду, что хотя роторно-поршневой двигатель находится в начале своего развития, он уже достаточно хорошо зарекомендовал себя [2].

В части содержания вредных веществ в отработавших газах роторно-поршневой двигатель имеет как преимущества, так и недостатки. Преимущества состоят в том, что в связи с наличием более низких температур сгорания в роторно-поршневом двигателе образуется меньшее количество NOx. Условия образования CO и CHx аналогичны условиям в поршневых двигателях. Однако большая поверхность камеры сгорания и смазывание рабочей поверхности ротора добавлением масла в топливо (как у двухтактных двигателей) приводят к повышенному содержанию CO и CHx, устраняемых в термическом реакторе. Чтобы при характерной для этого двигателя пониженной температуре отработавших газов температура в реакторе сохранялась на нужном уровне, короткие выпускные трубопроводы имеют теплоизоляцию, как это показано на поперечном разрезе двигателя японской фирмы «Тойо Когё» (Япония) на рис. 4.

|

|

| 1 — топливная форсунка; 2 — входное отверстие дополнительного впускного канала; 3 — основной впускной канал; 4 — дополнительный впускной канал; 5 — корпус двигателя; 6 — ротор; 7 — свеча зажигания; 8 — камера; 9 — насос. |

Дальнейшие разработки двигателя Ванкеля этой фирмой (см. рис. 5) вызывают большой интерес, особенно системы создания расслоенного заряда ROSCO и CISC. При частичной нагрузке воздух подается в камеру не через основной канал, а по малому дополнительному впускному каналу. Это улучшает перемешивание смеси, позволяет получить более бедную смесь и снизить расходы топлива. В системе ROSCO впрыск бензина осуществляется непосредственно в камеру механическим насосом через установленную в корпусе двигателя форсунку. При таком смесеобразовании в камере сгорания ротора к моменту подачи искры свечой зажигания может образоваться расслоенный заряд, если основная часть воздуха поступает по впускному каналу, а через дополнительный малый канал с тангенциальным входом воздух, вдуваемый с большой скоростью в камеру сгорания, завихривает рабочую в смесь в ней.

Как видно, двигатель Ванкеля может быть улучшен, и, по-видимому, он займет надлежащее место в ряду двигателей внутреннего сгорания [2].

Каждый из типов двигателей имеет свои достоинства и недостатки: один двигатель ценится за достаточно хорошую систему охлаждения, другой — за ее отсутствие вовсе. В одном типе двигателей предпочтение отдается только поступательному движению поршня, в другом — только вращательному. На практике применение находят равно как двенадцатицилиндровый, так и одноцилиндровый четырехтактный двигатели.

Подробнее о двигателях нетрадиционных типов:

Последнее обновление 24.03.2014Опубликовано 14.03.2014 Активный или адаптивный круиз-контроль

Активный или адаптивный круиз-контроль Активный или адаптивный круиз-контроль (ACC) служит для автоматического управления скоростью движения автомобиля. Статья раскрывает назначение, устройство, принцип работы адаптивного круиз-контроля.

icarbio.ru