Любой двигатель внутреннего сгорания имеет аналогичные по конструкции основные узлы и детали, а также механизмы и системы. Все они могут быть сгруппированы следующим образом (рис. 38): неподвижные детали, образующие остов двигателя — фундаментная рама 1, станина (картер) 2, блок цилиндров 3 и крышка цилиндров 4; подвижные детали, или кривошипно-шатунный механизм,— поршень 9, поршневые кольца 8, поршневой палец 10, шатун 11, коленчатый вал 16, маховик и др.; механизм газораспределения — впускные и выпускные клапаны 6 с пружинами, детали привода клапанов (толкатель) 7, 12, 13, 14, шестерни 15 и 17 привода распределительного вала и т. д.; топливоподающая система — топливный бак, фильтры, топливо-подкачивающий насос, топливный насос высокого давления, регуляторы топлива, трубопроводы, форсунки и др.; система смазки и охлаждения двигателей — масляный бак, трубопроводы, фильтры, масляные насосы (приводные и ручные), маслоподкачивающие насосы, охлаждающие водяные насосы и т. д.; система наддува и продувки свежим воздухом (для двухтактных двигателей) —продувочные насосы, компрессоры, газовые турбины и др.

Рис. 38. Устройство двигателя внутреннего сгорания.

Рис. 38. Устройство двигателя внутреннего сгорания.

Кроме этого, двигатель оснащается различными пусковыми и реверсивными устройствами, измерительными приборами и арматурой.

Остов двигателя. Остов двигателя служит для соединения в один жесткий блок всех неподвижных деталей двигателя, для расположения в нем подвижных частей, на нем — всех навешиваемых механизмов и для крепления двигателя к судовому фундаменту.

Основанием двигателя является фундаментная рама. Она состоит из двух продольных балок коробчатого или двутаврового сечения, на которые устанавливаются обычно стойки и станины, и нескольких поперечных балок специальной формы с расточками для установки рамовых подшипников. Фундаментные рамы современных судовых двигателей изготовляют литыми (чугунными или стальными) или сварными. Они бывают закрытые и открытые, цельные и составные.

Нижняя часть закрытой фундаментной рамы, т. е. поддон, представляет собой одно целое с продольными и поперечными балками. Между поперечными балками располагаются кривошипы коленчатого вала, поэтому пространство между ними и продольными балками называется мотылевым колодцем. В нижней части поперечных балок имеются отверстия для перетекания масла из одного мотылевого колодца в другой.

В целях облегчения обработки, транспортировки и монтажа на судне фундаментные рамы двигателей большой мощности выполняют по длине составными из двух и более частей. Отдельные части пригоняют друг к другу и соединяют болтами. Для двигателей средней мощности фундаментные рамы изготовляют открытыми. В этом случае поддон изготовляют отдельно из тонкой листовой стали и крепят шпильками к нижней части рамы. Рама становится более легкой, но менее жесткой. В быстроходных и легких двигателях применяют так называемые картерные рамы, позволяющие устанавливать блок цилиндров непосредственно на раме, в результате чего отпадает необходимость в станинах.

На рис. 39 показан общий вид закрытой фундаментной рамы с уложенным на нее коленчатым валом и с закрепленными крышками рамовых подшипников. В нижней части рамы виден поддон и отверстие для стока отработанного масла. С боков рама имеет по всей длине горизонтальные полки с приливами, в которых находятся отверстия для болтов, соединяющих раму с судовым фундаментом.

Рис. 39. Общий вид закрытой фундаментной рамы.

Рис. 39. Общий вид закрытой фундаментной рамы.

Станина двигателя присоединяется к фундаментной раме на болтах. Станины изготовляют цельными и составными, литыми (из чугуна или стали) и сварными. Для двигателей большой мощности станины выполняют открытого типа в виде отдельно стоящих, соединенных между собой вверху и внизу колонн, которые обычно располагают в плоскости рамовых подшипников и крепят к фундаментной раме. Такая конструкция значительно увеличивает жесткость остова двигателя и обеспечивает свободный доступ к движущимся деталям и подшипникам. Колонны чаще всего выполняют двутаврового сечения с поперечными ребрами жесткости. Сверху на колонны устанавливают цилиндры двигателя.

Если станина мощного двигателя отлита из чугуна, применяют так называемые анкерные связи — длинные стяжные болты 1, соединяющие цилиндры 2, станину 3 и фундаментную раму 4 в одно целое (рис. 40). Это позволяет уменьшить толщину стенок станины, повысить прочность и жесткость всей конструкции.

Рис. 40. Литая станина мощного двигателя.

Рис. 40. Литая станина мощного двигателя.

В двигателях малой и средней мощности применяют станины закрытого (коробчатого) типа. Такая станина представляет собой цельную отливку в виде коробки, открытой снизу (см. рис. 38). Полость, образуемая станиной 2 и фундаментной рамой/, носит название картерного пространства, а сама станина, присоединенная на болтах к фундаментной раме, называется картером. К верхней части картера крепят рабочие цилиндры 3 двигателя. Такая конструкция остова двигателя увеличивает его продольную жесткость, позволяет иметь отдельные, не собранные в блок цилиндры и облегчает фундаментную раму.

В последнее время в двигателях средней мощности широко применяют сварные блочные конструкции фундаментных рам и станин, которые обладают значительной жесткостью и меньшим весом по сравнению с литыми чугунными станинами.

Рабочие цилиндры современных двигателей изготовляют или каждый в отдельности, или чаще всего в виде блочной конструкции. Преимущество блочной отливки цилиндров в том, что она повышает жесткость конструкции, уменьшает вес и габарит двигателя, снижает стоимость изготовления цилиндров. Дизели малой и средней мощности имеют обычно блочную конструкцию цилиндров, и только двухтактные (изредка — четырехтактные) двигатели большой мощности — отдельные цилиндры.

Конструкция отдельного цилиндра четырехтактного двигателя показана на рис. 41. Цилиндр состоит из наружной рубашки 1 (цилиндра) и рабочей втулки 2, запрессованной в цилиндр и опирающейся буртиком 9 на кольцевой выступ, имеющийся в верхней части наружного цилиндра. Между наружной рубашкой и втулкой образуется полость — зарубашечное пространство, куда поступает непрерывно циркулирующая охлаждающая вода. От охлаждающего насоса через отверстие 3 вода вначале попадает в нижнюю часть зарубашечного пространства, а затем поднимается вверх и переходит в полость охлаждения крышки цилиндра через отверстие 8- Внутренняя поверхность рабочей втулки при работе двигателя смазывается. Смазка осуществляется при помощи штуцеров, ввернутых в цилиндр, через которые масло под давлением попадает на внутреннюю поверхность втулки. Вторым способом смазки является смазка разбрызгиванием (для быстроходных двигателей), когда масло фонтанирует из торцевых зазоров подшипников коленчатого вала и разносится при движении поршня по всей рабочей поверхности втулки.

Рис. 41. Цилиндр четырехтактного двигателя.

Рис. 41. Цилиндр четырехтактного двигателя.

Наружная рубашка имеет фланец 4, которым цилиндр крепится к станине двигателя. В нижней части рубашки расположен поясок 5 для фиксирования положения втулки. В пояске выполняют кольцевую выточку, в которую укладывается резиновое кольцо 6 круглого сечения, что обеспечивает плотность соединения, т. е. предотвращает проникновение охлаждающей воды из зарубашечного пространства в картер двигателя. Для осмотра и очистки зарубашечного пространства в наружной рубашке предусмотрены горловины 7, плотно закрываемые крышками.

Конструктивные особенности рабочих цилиндров двухтактных двигателей обусловлены системой продувки и расположением продувочных и выпускных окон. В отличие от цилиндров четырехтактных двигателей в стенках этих рабочих цилиндров расположены каналы для подвода продувочного воздуха и удаления отработавших газов. Это обстоятельство приводит к необходимости уплотнения между вставной втулкой и рубашкой не только в ее нижней части, но и в районе продувочных и выпускных окон. В канавки, прилегающие к окнам, закладывают кольца из красной меди, а в остальные — резиновые кольца.

В быстроходных дизелях для уменьшения их веса рабочую втулку изготовляют заодно с крышкой цилиндра из легированной кованой стали, а рубашку из листовой нержавеющей стали приваривают к втулке. Применение отдельных вставных втулок благоприятно отражается на работе и ремонте двигателя: уменьшаются тепловые напряжения в металле цилиндра и втулки, так как последняя может удлиняться при нагреве; достигается возможность изготовления втулок из более прочного и износоустойчивого материала, чем стенки наружного цилиндра. Основное преимущество — возможность замены втулки при износе ее рабочей поверхности, что упрощает изготовление и ремонт цилиндров.

Крышка, или головка, цилиндра — наиболее ответственная и сложная по конфигурации деталь остова двигателя. Она крепится к верхнему фланцу цилиндра при помощи шпилек. Для обеспечения плотности соединения в кольцевую выточку 10 буртика 9 (см. рис. 41) втулки рабочего цилиндра закладывают красно-медную или медно-асбестовую прокладку, которая обжимается выступающим буртиком крышки.

По геометрической форме крышка цилиндра напоминает пустотелую круглую или прямоугольную коробку, имеющую два днища и боковые стенки. Нижнее днище находится в наиболее тяжелых условиях работы, оно подвержено высоким давлениям и температуре газов, образующихся в цилиндре. В полости между верхним и нижним днищами циркулирует охлаждающая вода, поступающая из зарубашечного пространства цилиндра. Таким образом, крышка является не только наиболее ответственной, но и наиболее нагруженной деталью остова двигателя, так как в ней возникают как механические, так и тепловые напряжения, вызываемые неравномерным нагревом ее стенок.

В крышке цилиндра четырехтактного двигателя (рис. 42) предусмотрены отверстия 1 для размещения двух впускных клапанов, в центре — отверстие 3 для форсунки и сбоку от него — отверстие 2 для пускового клапана. Кроме того, крышка имеет вертикальный индикаторный канал 4, а внизу — горизонтальную перегородку 5, которая служит для улучшения охлаждения нижнего днища. Охлаждающая вода омывает вначале нижние днища, а затем по мере нагревания по специальным переходам в горизонтальной перегородке перетекает в верхнюю часть плоскости крышки. Крышка цилиндра двухтактного двигателя отличается более простым устройством.

Рис. 42. Крышка цилиндра четырехтактного двигателя.

Рис. 42. Крышка цилиндра четырехтактного двигателя.

Вследствие тяжелых условий работы цилиндровых крышек материалы, из которых они изготовляются, должны отличаться высокой механической прочностью, жаростойкостью, хорошими литейными свойствами и незначительным коэффициентом линейного расширения.

www.stroitelstvo-new.ru

Cегодня мы узнаем, что называется автомобильным двигателем с системой газораспределения DOHC, каков принцип работы и в чем заключается отличие мотора от других типов силовых установок

ЧТО ТАКОЕ ДВИГАТЕЛЬ DOHC. ОСОБЕННОСТИ, КОНСТРУКЦИЯ, ПРЕИМУЩЕСТВА И НЕДОСТАТКИ

Добрый день, сегодня мы узнаем, что называется автомобильным двигателем с системой газораспределения DOHC, каков принцип работы и в чем заключается отличие мотора от других типов силовых установок. Кроме того, расскажем про то, какими особенностями, конструкцией обладает двигатель с системой DOHC, что относится к его преимуществам и недостаткам, а также, насколько ремонтопригоден мотор такого типа. В заключении поговорим о том, на какие современные автомобили устанавливают мотор с системой DOHC, из каких основных компонентов состоит двигатель, а также выгодна ли в эксплуатации и обслуживании силовая установка с двумя газораспределительными валами.

Почти каждый автомобилист хоть бы раз да видел под капотом той или иной машины, как там красиво и гордо красуется аббревиатура - DOHC. Но что она означает, знает не каждый автолюбитель. Сокращенное понятие DOHC расшифровывается, как Double Over Head Camshaft, то есть это говорит о том, что в силовой установке вверху газораспределительной системы, расположенной над блоком цилиндров имеется 2 отдельных распределительных вала. Двигатель оснащенный системой "ДОХС", как называют ее автомеханики, оснащен двумя валами, один из которых идет с кулачком. Распредвал с кулаком при вращении открывает клапана, которые нужны двигателю для такта работы, то есть для впуска топливно-воздушной смеси и выпуска отработанных газов. Справочно заметим, что предшественником данного двигателя в автомобилестроении была система SOHC, которая расшифровывается, как Single Over Head Camshaft, то есть мотор оснащенный одним единственным распредвалом.

ЧТО ТАКОЕ ХОНИНГОВАНИЕ ЦИЛИНДРОВ ДВИГАТЕЛЯ

ЧТО ТАКОЕ ХОНИНГОВАНИЕ ЦИЛИНДРОВ ДВИГАТЕЛЯ

Итак, что же все таки в более детальном понятии из себя представляет система газораспределения DOHC? Двигатели оборудованные системой DOHC, кроме того, что оснащены 2-мя распределительными валами в головке блока цилиндров, как правило, еще имеют по 4 клапана на каждый цилиндр, то есть в большинстве случаев такие силовые установки идут с общим количеством клапанов в количестве 16 единиц. Мотор такого типа зачастую имеет маркировку, например 2.0 DOHC 16v, где первые цифры - это объем двигателя, затем идет наименование системы газораспределения и общее количество клапанов (не на цилиндр, а именно общее). Справочно заметим, что само понятие DOHC пришло к нам из западных стран Европы, а если точнее то из Франции и Италии. Считается, что родоначальником системы SOHC, предшественницы DOHC, была компания Fiat и ее модели автомобилей.

{banner_adsensetext}

По мнению большинства автовладельцев система газораспределения DOHC более популярна и распространена, чем SOHC, так как эффективность с отдачей двигателя намного лучше с двумя распределительными валами и кулаками, чем с одним. Заметим, что в движение оба вала приводятся ременной или цепной передачей, которая исходит от коленчатого вала силовой установки. Как мы отметили ранее зачастую газораспределительная система двигателя DOHC оснащается 4-мя клапанами на цилиндр, однако имеются еще и другие модификации. Кроме 4-ех клапанов на цилиндр встречаются еще модели моторов оснащенные от 2-ух до 5-ти и даже более клапанами на цилиндр. Но такие системы газораспределения считаются больше экспериментальными и сильной редкостью.

1. Особенности, конструкция и принцип работы двигателей с системой DOHC

Конструкторской особенностью всех двигателей с системой газораспределения DOHC является то, что распредвал расположен непосредственно над каждым рядом клапанов силовой установки, то есть над впускными и выпускными. Кроме того, такая система полностью лишена деталей-посредников, на примере штанг, разных рокеров и коромысел. С целью того, чтобы максимально облегчить каждый клапан, было решено изготовителем устанавливать на цилиндр не 2, а 4 клапана, причем облегченных. Таким образом, в случае увеличения оборотов двигателем в 1,5 раза, на пружины системы будут приходиться значительно меньшие нагрузки.

Кроме того, благодаря 2-ум впускным клапанам малого диаметра в цилиндр поступит почти в 1,5 раза больше горючей смеси, чем если бы был один, но большой. Таким образом, горючая смесь исходя из такой специфической конструкции узлов двигателя будет более эффективней сгорать в камерах цилиндра, а также повысится коэффициент полезного действия с экономичностью силовой установки. Также заметим, что того, чтобы привести в движение 2 распределительных вала, в голове блока цилиндров зачастую используют зубчатый ремень, набор шестерен или цепь.

Кроме того, благодаря 2-ум впускным клапанам малого диаметра в цилиндр поступит почти в 1,5 раза больше горючей смеси, чем если бы был один, но большой. Таким образом, горючая смесь исходя из такой специфической конструкции узлов двигателя будет более эффективней сгорать в камерах цилиндра, а также повысится коэффициент полезного действия с экономичностью силовой установки. Также заметим, что того, чтобы привести в движение 2 распределительных вала, в голове блока цилиндров зачастую используют зубчатый ремень, набор шестерен или цепь. Если брать в расчет приводной ремень, то он, как расходный элемент довольно дешев, не требует смазки и почти бесшумно функционирует. Однако в отличие от цепи, при обрыве ремня газораспределительного механизма - это сразу же будет означать "смерть" клапанам и поршням двигателя, а затем красивый выход на капиталку движка. Почему так происходит? Потому что клапан ударяется о поршень и происходит их "дружественная встреча", то есть разрушение двух деталей, причем еще повреждается гильза цилиндра и сам блок.

Если брать в расчет приводной ремень, то он, как расходный элемент довольно дешев, не требует смазки и почти бесшумно функционирует. Однако в отличие от цепи, при обрыве ремня газораспределительного механизма - это сразу же будет означать "смерть" клапанам и поршням двигателя, а затем красивый выход на капиталку движка. Почему так происходит? Потому что клапан ударяется о поршень и происходит их "дружественная встреча", то есть разрушение двух деталей, причем еще повреждается гильза цилиндра и сам блок.

Поэтому цепь выглядит намного надежней и долговечней ремня, но при этом является более шумной в работе. Недостатком цепи системы является постепенное ее вытягивание и растягивание. Растягивание цепи легко решается ее подтягиванием при прохождении планового технического обслуживания автомобиля. Также цепь, в отличие от ремня нуждается в герметичном картере, так как функционирует в масляном "тумане". Что касается следующего вида приводной системы газораспределения - набора шестерен, то этот элемент довольно дорог в обслуживании и чрезмерно шумный при работе двигателя, но самый надежный.

Не стоит также забывать про такой показатель любой силовой установки, как степень сжатия. Дек вот, чем выше степень сжатия двигателя, тем больше будет его коэффициент полезного действия. И это даже не удивляет, так как большинство современных моторов функционируют с высокими степенями сжатия. Вот поэтому самой оптимальной формой камеры сгорания силовой установки является шаровой сегмент. Однако сделать такую камеру сгорания не всегда представляется возможным изготовить, поэтому ищется определенный компромисс в производстве.

Не стоит также забывать про такой показатель любой силовой установки, как степень сжатия. Дек вот, чем выше степень сжатия двигателя, тем больше будет его коэффициент полезного действия. И это даже не удивляет, так как большинство современных моторов функционируют с высокими степенями сжатия. Вот поэтому самой оптимальной формой камеры сгорания силовой установки является шаровой сегмент. Однако сделать такую камеру сгорания не всегда представляется возможным изготовить, поэтому ищется определенный компромисс в производстве.

Делается это для того, чтобы изготовить шарообрузную камеру сгорания с одной стороны и при этом постараться сохранить конусообразную форму с другой стороны. Такой формы производители добиваются при помощи уменьшения угла между впускными, а также выпускными клапанами мотора. Таким образом, получается такая картина: повышаем степень сжатия, за счет уменьшения угла между клапанами.

Чтобы двигатель выдавал наибольший коэффициент полезного действия при 4-х клапанах на цилиндр, необходимо также изменить месторасположение свечей зажигания, которые в двигателях с системой DOHC располагаются в самой камере сгорания, причем в ее центре. Специально созданные длинные каналы увеличивают высоту головок цилиндров, в связи с чем свечи располагаются в колодцах довольно глубоко. При замене данных расходных элементов применяется специальный свечной ключ.

Чтобы двигатель выдавал наибольший коэффициент полезного действия при 4-х клапанах на цилиндр, необходимо также изменить месторасположение свечей зажигания, которые в двигателях с системой DOHC располагаются в самой камере сгорания, причем в ее центре. Специально созданные длинные каналы увеличивают высоту головок цилиндров, в связи с чем свечи располагаются в колодцах довольно глубоко. При замене данных расходных элементов применяется специальный свечной ключ. Кроме определенного расположения свечей зажигания силовые установки с системой газораспределения DOHC имеют еще одну особенность, которой является наличие специального гидравлического компенсатора зазора. Этот компонент располагается между задней частью клапана и толкателем. Задачей компенсатора зазора является подача моторного масла под давлением из системы смазки. Причем данный зазор у двигателей "ДОХС" меняется в зависимости от того, холодный мотор ли горячий, а также изношено гнездо клапана или нет.

Кроме определенного расположения свечей зажигания силовые установки с системой газораспределения DOHC имеют еще одну особенность, которой является наличие специального гидравлического компенсатора зазора. Этот компонент располагается между задней частью клапана и толкателем. Задачей компенсатора зазора является подача моторного масла под давлением из системы смазки. Причем данный зазор у двигателей "ДОХС" меняется в зависимости от того, холодный мотор ли горячий, а также изношено гнездо клапана или нет.{banner_yandexblokrtb1}

2. Преимущества и недостатки силовых установок с системой газораспределения DOHC

К преимуществам двигателей с системой газораспределения DOHC относят то, что все усилия мотора распределяются поровну на два вала и благодаря этому происходит увеличение мощности установки примерно на 10-25 лошадиных сил. Кроме того, улучшается динамичность работы систем двигателя, что позволяет в конечном итоге сокращать расход масла, а если в моторе применяются еще гидрокомпенсаторы, то это позволяет в добавок снижать шум от работы силовой установки.

Кроме увеличения мощности и снижения шума двигателя, улучшается еще плавность хода автомобиля, мотор работает без каких либо вибраций, как бы равномерно. Также к преимуществам системы DOHC нередко относят тот факт, что силовая установка становится способной быстро раскручиваться и как следствие приобретает лучшие характеристики по разгону и динамике в целом.

К недостаткам системы газораспределения с 2-мя распредвалами в первую очередь относят сложность конструкции. Эта сложность заключается в регулировании узлов системы газораспределения и следовательно это сказывается на общей ремонтопригодности мотора. Таким образом, обслуживание силовой установки с системой DOHC будет обходится дороже, чем например у предшественника SOHC с 1-им распредвалом. На этом недостатки не заканчиваются и переходим к нюансам, которые также важно учитывать при эксплуатации и обслуживании таких двигателей. Силовые установки с системой "ДОХС", которые в добавок оборудованы гидрокомпенсаторами, нуждаются исключительно в синтетических моторных маслах, причем очень высокого качества, а также их частой замене.

Кроме вышеописанных моментов, также необходимо учитывать тот факт, что система "DOHC" нуждается в периодической регулировке клапанных зазоров. Чтобы осуществить их настройку, нужно вынимать распредвалы, нарушать установку фаз газораспределения, а также подбирать толщину регулировочных шайб, которые располагаются между толкателем и кулаком. А затем нужно производить обратную сборку узлов двигателя, делать снова измерение зазора, а если не получилось его подобрать, то опять необходимо будет все разбирать.

В заключении отметим, что если сопоставлять все положительные стороны относящиеся к силовым установкам с системой DOHC и негативные моменты, которые увеличивают их стоимость эксплуатации мотора, то можно под итожить, что данные двигатели однозначно имеют право на свое существование. Все дополнительные расходы образующиеся в процессе эксплуатации мотора, можно почти полностью компенсировать неплохой экономией топлива и очень выразительной динамикой силовой установки. Также справочно заметим, что двигатели с системой DOHC в последние годы все чаще устанавливают на свои автомобили корейские и японские производители, на примере компаний Kia, Hyundai, Toyota и Honda.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ. ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

dohc что такое особенности принцип работы система газораспределения 16 клапанов двигатель dohc 2.4 dohc 16v двигатель dohc mpi строение конструкция как работает срок службы ресурс что называется какой двигатель чем отличается двсbazliter.ru

Конструкция основных элементов двигателя

К основным элементам конструкции авиационного поршневого Двигателя относятся: цилиндры, поршни, шатуны, коленчатый вал, редуктор, механизм газораспределения, нагнетатель и картер.

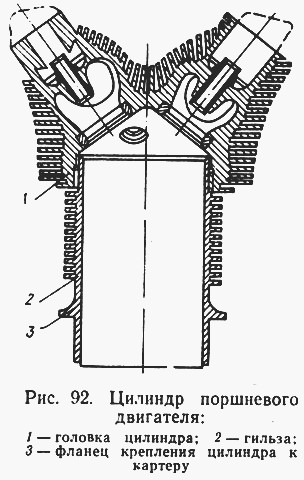

Цилиндр двигателя, представляющий собой рабочую камеру, состоит из головки и гильзы (рис. 92), соединенных с помощью резьбы. Для лучшего oxлаждения цилиндра на головке и гильзе выполняется оребрение, что значительно увеличивает площадь поверхности отвода тепла.

В головке цилиндра имеются отверстия под впускной и выпускной клапаны.

Внутренняя поверхность гильзы цилиндра, называемая зеркалом цилиндра, тщательно обработана и отполирована. Крепление цилиндра к картеру осуществляется с помощью фланца, выполненного в нижней части гильзы.

Восприятие давления газов в цилиндре осуществляется поршнем. Дальнейшая передача сил газа на коленчатый вал происходит через шатун. Поршень (рис. 93) выполняется полым и имеет поперечное отверстие под поршневой палец, с помощью которого поршень соединяется с шатуном. На боковой поверхности поршня проточены четыре канавки в верхней части и одна — в нижней. В трех верхних канавках расположены уплотнительные кольца, герметизирующие внутреннюю полость цилиндра. В четвертой канавке (с отверстиями) устанавливаются два маслоуплотнительных кольца,

а в нижней — одно маслоуплотнительное кольцо. Эти кольца предотвращают попадание масла из картера в цилиндр. Образование же масляной пленки благодаря такому расположению маслоуплотнительных колец способствует уменьшению сил трения при возвратно-поступательном движении поршня в цилиндре.

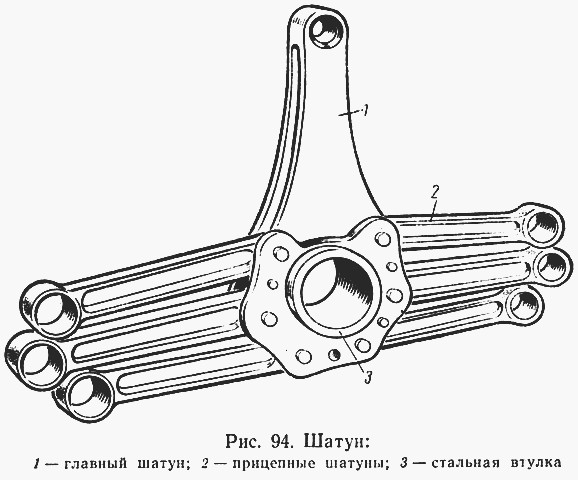

Связующим звеном между коленчатым валом и поршнем является шатун (рис. 94). Шатун звездообразного двигателя состоит из одного главного и нескольких прицепных шатунов. Прицепные шатуны соединяются с главным шатуном шарнирно на пальцах. Пальцы размещаются в отверстиях двух щек, расположенных на нижней головке главного шатуна, под равными углами. Главный шатун выполняется неразъемным и представляет собой стержень двутаврового сечения, соединяющий верхнюю (поршневую) и нижнюю (кривошипную) головки с отверстиями. В отверстие нижней головки вставляется втулка кривошипа коленчатого вала.

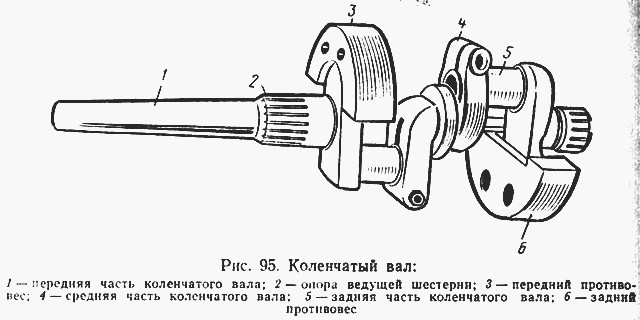

Коленчатый вал двигателя (рис. 95) служит для передачи работы поршня на воздушный винт через редуктор и обеспечивает перемещение поршней во время нерабочих ходов. Кроме того, коленчатый вал приводит в действие агрегаты, обеспечивающие работу двигателя и самолетных систем (гидронасосы, генераторы и др.). Коленчатый вал двигателя с двумя рядами цилиндров состоит из передней, средней и задней частей и имеет два колена. Вал изготовляется полым. Внутренняя полость используется в качестве масломагистрали.

На валу имеются противовесы, предназначенные для уравновешивания сил инерции двигателя. Установка коленчатого вала в картере осуществляется на трех подшипниках.

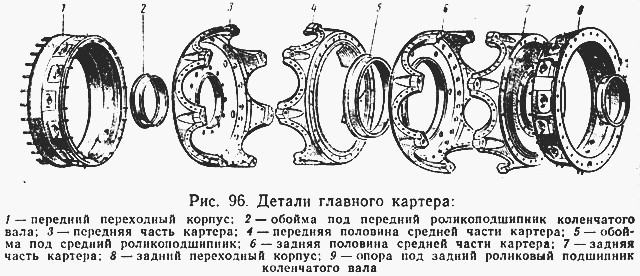

Картер является силовым корпусом двигателя (рис. 96). К нему снаружи крепятся цилиндры и агрегаты, обеспечивающие работу двигателя. Картер состоит из нескольких частей, количество которых зависит от числа рядов цилиндров. Внутри картера устанавливаются подшипники (опоры) коленчатого вала.

На картере имеются кронштейны, с помощью которых двигатель крепится к подмоторной раме на самолете.

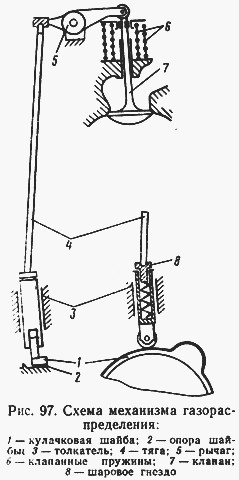

Механизм газораспределения предназначен для обеспечения своевременного открытия и закрытия впускных и выпускных клапанов в соответствии с определенным порядком работы цилиндров двигателя. Схема механизма газораспределения приведена на рис. 97.

Механизм газораспределения состоит из кулачковой шайбы с опорой, толкателей, перемещающихся в направляющих, тяг, рычагов и клапанов. Кулачковая шайба приводится в движение от коленчатого вала при помощи зубчатой передачи, размещенной на картере. Заданный режим работы клапанов обеспечивается выбором профиля и расположением кулачка на кулачковой шайбе.

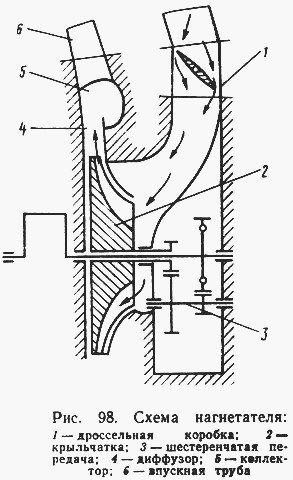

Для поддержания мощности двигателя на необходимом уровне с подъемом летательного аппарата на высоту на двигателях устанавливаются нагнетатели, позволяющие подавать воздух в цилиндры под давлением выше атмосферного. Нагнетатель состоит из крыльчатки, диффузора и механизма привода (рис. 98). Воздух, поступающий в двигатель, подводится к крыльчатке, которая приводится во вращение коленчатым валом через шестеренчатую передачу. Далее воздух поступает в диффузор, коллектор и в цилиндры.

При вращении крыльчатки под действием центробежных сил скорость и давление воздуха увеличиваются. На выходе из крыльчатки воздух обладает большой кинетической энергией. Для превращения кинетической энергии воздуха в потенциальную энергию давления устанавливается диффузор, где происходит снижение скорости воздуха и, следовательно, увеличение его давления. Окончательное давление наддува устанавливается в коллекторе, где происходит дальнейшее уменьшение скорости воздуха. Для получения большей мощности стремятся увеличить число оборотов коленчатого вала. Если эти обороты передать на воздушный винт, то коэффициент полезного действия (к. п. д.) последнего будет незначительным, так как высокий к. п. д. достигается при скорости концов лопастей, меньшей скорости звука. Для снижения числа оборо-

тов воздушного винта по сравнению с числом оборотов коленчатого вала предназначен редуктор. Редуктор состоит из неподвижной шестерни, сателлитов и ведущей шестерни (рис. 99).

При работе двигателя ведущая шестерня поворачивает сателлиты, заставляя их обкатываться вокруг неподвижной шестерни и вести за собой оси и, следовательно, вал воздушного винта. Из-за сложного движения сателлитов, напоминающего движение планет солнечной системы, редуктор такого типа получил название «планетарного». Такие редукторы отличаются компактностью и их габариты хорошо вписываются в размеры носка картера.

Используемая литература: "Основы авиации" авторы: Г.А. Никитин, Е.А. Баканов

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Двигатели внутреннего сгорания (ДВС)-это поршневые тепловые двигатели, в которых сгорание топлива и превращение тепловой энергии в механическую происходит непосредственно внутри рабочего цилиндра. Рабочим телом в этом случае является смесь газов, образующихся при сгорании топлива. Расширяясь в цилиндре, газы давят на поршень, который, перемещаясь под давлением газов вниз, с помощью шатуна передает движение коленчатому валу; последний преобразует возвратно-поступательное движение поршня во вращательное, передаваемое гребному валу с насаженным на него гребным винтом. В верхней части цилиндра размещается распределительный механизм, состоящий из клапанов с приводами и предназначенный для обеспечения всасывания воздуха и выпуска отработавших газов. Неподвижная часть ДВС на которую опираются цилиндры, называется станиной. Станина, в свою очередь, опирается на фундаментальную раму, Нижняя часть станины вместе с фундаментальной рамой образует картер. Рабочий процесс, совершающийся в цилиндре ДВС, состоит из последовательно сменяющих друг друга процессов всасывания воздуха в цилиндр, сжатия воздуха в цилиндре, впрыска топлива, воспламенения и расширения горячих газов в цилиндре (рабочий ход) и выхлопа отработавших газов.

Если один рабочий процесс двигателя совершается за четыре хода поршня из одного крайнего положения в другое (сверху вниз и наоборот), то такой двигатель называют четырехтактным, если за два хода-двухтактным.

Охлаждение двигателя двухконтурное с автоматическим поддержанием заданных температурных режимов. Охлаждение турбокомпрессоров, цилиндровых втулок и крышек, поршней и форсунок осуществляется пресной водой, а охлаждение воздухоохладителей и маслоохладителей-забортной водой. Все системы, обслуживающие главный двигатель, снабжены аварийно-предупредительной сигнализацией по давлению и температуре.

Рис. 83Главный двигатель

1-коленчатый вал; 2-анкерные стойки; 3-предохранительный клапан картера;

4-распорный болт крышки рамового подшипника; 5-направляющие крейцкопфа;

6-шарнирное устройство; 7-гайка штока; 8-хвостовик штока; 9-сальник штока;

10-диафрагма; 11-ресивер; 12-воздухоохладитель; 13-выпускная заслонка;

14-турбокомпрессор; 15, 18-шпильки; 16-блок цилиндров; 17-опорное кольцо;

19-крышка цилиндра; 20-вставка; 21-отливной патрубок; 22-втулка цилиндра;

23-поршень; 24-отводной трубопровод; 25-смотровое окно; 26 -телескопическое устройство; 27-подводной трубопровод; 28-шток поршня; 29-болты; 30-поперечина крейцкопфа; 31-топливный насос высокого давления; 32-канал; 33-шатун; 34-«компрессионная» прокладка;

35-отливной трубопровод; 36-анкерная связь; 37-решетка; 38-фундаментная рама.

Главный двигатель приспособлен к дистанционному управлению из рулевой рубки и ЦПУ. Установлена оригинальная пневматическая система управления фирмы «Зульцер», Кроме этого, полностью сохранена возможность непосредственного управления с нормального местного поста управления на двигателе.

Двигатель имеет контурную петлевую схему продувки, двухступенчатый импульсивный газотурбинный наддув с использованием в качестве второй ступени наддува подпоршневых полостей. Двигатель предусмотрен для работы на тяжелом топливе; Nе=5000 э. л. с. (3676 кВт), n= 135 об/мин, gе = 157 г/э. л. с ч (216 г/кВт*ч).

Остов двигателя

Остов двигателя, включающий фундаментную раму, А-образные стойки (станину) и блоки цилиндров, соединен при помощи анкерных связей в единую жесткую конструкцию и тем самым разгружает эти детали от воздействия растягивающих сил, развивающихся в цилиндре.

Примерно 70% массы двигателя приходится на массу узлов остова.

В современных ДВС остов двигателя не всегда включает все перечисленные элементы; в некоторых конструкциях они попарно образуют одну деталь, совмещающую их функции. В зависимости от состава остова двигателя можно выделить шесть основных принципиальных схем. На рисунке 86 изображена конструкция, состоящая из изготовленных раздельно фундаментной рамы, станины (картера), блока цилиндров и крышки.

Такая схема характерна для крейцкопфных малооборотных двигателей, а также для тронковых МОД большой мощности. По этой схеме выполнены все отечественные двухтактные крейцкопфные малооборотные двигатели (ДКРН 74/160 и др.), а также многие МОД зарубежных фирм («Зульцер», МАН, «Нохаб» и др.).

Некоторые современные ДВС имеют совершенно другую схему. Например, у двигателей с противоположно движущимися поршнями отсутствуют крышки, так как камера сгорания в них располагается в средней части втулки цилиндра, у двигателей Н-образной конструкции имеется своеобразный остов, обусловленный горизонтальным расположением цилиндров.

Основными элементами остова двигателя, как следует из рисунка, могут быть фундаментная рама, станина, блок цилиндров, крышка, рама-картер и моноблок. Конструкции этих элементов в современных двигателях весьма разнообразны, что обусловлено различными компоновочными схемами двигателей, количеством и размером цилиндровых втулок, и величиной действующих на них сил.

Рис. 84 Схема остова двигателя

а-разделенная фундаментальная рама 1, картер 2, блок цилиндров 3 и крышка 4;

б-совмещенные картер и блок цилиндров-блок-картер 5;

в-совмещенные фундаментальная рама и картер-рама-картер 6;

г-фундаментальная рама отсутствует, ее заменяет несущий картер 2, снизу закрытый поддоном 7;

д-фундаментальную раму заменяет несущий блок-картер 5;

е-картер 2 с поддоном 7, блок совмещен с крышкой-моноблок 8

Фундаментальная рама

Фундаментная рама-основание двигателя, опирающееся на судовой фундамент.

Конструкция рамы может быть цельнолитая или сварная. Фундаментальная рама сварной конструкции изготавливается из стали 25 и 30. Применение сварнолитых конструкций позволяет снизить массу раму на 20-30%, а стоимость ее изготовления на 10-20%. К судовому фундаменту раму крепят после центровки дизеля относительно оси валопровода. При этом между опорными полками рамы и фундаментом устанавливают стальные клинья или регулируемые клиновые прокладки.

Различают фундаментные рамы закрытого типа (нижняя часть рамы является масляным поддоном для сбора стекающего масла) и открытого типа (к нижней части рамы крепится отдельный поддон). Вкладыши рамовых подшипников толщиной до 15мм изготавливают из стали 25 и заливают баббитом (Б 83, Б89).

Фундаментная рама малооборотного двигателя фирмы «Бурмейстер и Вайн

Рис. 85 Фундаментальная рама малооборотного двигателя

Картер

Картер обычно анкерными связями соединяет цилиндры двигателя с фундаментной рамой в единую жесткую систему. Картер двигателя и рабочие цилиндры отделены друг от друга перегородкой (диафрагмой) с уплотнительными сальниками для штоков поршней. Так как двигатель имеет крейцкопфную конструкцию и соответственно малую длину рабочего хода существует возможность доступа к продувочным и выхлопным окнам при положении поршня в мертвой точке.

В боковых стенках картера делаются отверстия, закрываемые щитами, для доступа к шатунному механизму и осмотра внутренних полостей двигателя. Картер может воспринимать растягивающие и сжимающие усилия, в крейцкопфных двигателях он подвергается действию изгиба от давления на направляющую ползуна. Картер должен обладать герметичностью для паров масла и газов. При работе двигателя скапливающиеся в картере пары масла образуют взрывоопасную смесь. Для защиты двигателя от разрушения при возможном взрыве в картере устанавливается предохранительный клапан. Чтобы защитить людей при выбросе пламени во время срабатывания клапана, предусматривается устройство, исключающее поражение обслуживающего персонала. Картеры изготовляют из чугунных отливок, свариваемых стальных заготовок или алюминиевых сплавов.

Блок цилиндров

Цилиндры являются одним из силовых элементов остова и служат для образования полостей (вместе с поршнями и крышками), в которых осуществляется рабочий цикл дизеля.

Рабочий цилиндр двигателя состоит из рубашки и вставленной в нее втулки (гильзы). Рубашки цилиндров выполняют трех основных типов: отдельная рубашка для каждого цилиндра; рубашки одного ряда объединяются в общий цилиндровый блок; общий блок, состоящий из секций, объединяющих часть рубашек. Между рубашкой (или блоком цилиндров) и втулкой циркулирует охлаждающая вода.

Материалом для блока цилиндров (отдельных рубашек) служит чугун, сталь или алюминиевые сплавы.

Рубашка цилиндра должна обеспечивать возможность продольного и поперечного расширения втулки от нагревания. Втулки цилиндров изготовляют из стали или чугуна. Повышение износостойкости втулок достигается азотированием (стальные втулки) или хромированием (чугунные втулки) их внутренней поверхности. Для предохранения внешней стороны втулки (омываемой водой) от коррозии в полости охлаждения устанавливают протекторы.

Цилиндровые блоки (рубашки) на УПС «Профессор Хлюстин» изготовлены из чугуна СЧ24-44 и служат для посадки и направления цилиндровых втулок. Отдельные блоки соединены болтами в один жесткий общий цилиндровый блок. В блоках отлиты необходимые каналы для продувочного воздуха и выпускных газов, также для охлаждающей воды. В нижней части блока находятся сальники поршневого штока и сальники охлаждения поршней. Днище блока наклонено для облегчения стока загрязненного масла.

Втулка

Цилиндровые втулки вместе с поршнем и крышкой образуют полость рабочего цилиндра. Втулка воспринимает высокое давление газов и подвергается неравномерному нагреву. Для снижения тепловых напряжений втулка охлаждается водой. Для изготовления втулок обычно применяются высококачественных легированные чугуны С28-48 и С32-52

Цилиндровые втулки УПС «Профессор Хлюстин» цельные, чугунные. Верхний бурт цилиндровых втулок прижимается цилиндровыми крышками к промежуточным кольцам для улучшения охлаждения верхних частей втулок и увеличения ее подвижности в тепловом и механическом отношениях.

Втулки имеют возможность теплового удлинения вниз. Между цилиндровыми крышками и втулками имеются стальные уплотнительные прокладки. Кольцеобразные ребра верхней части цилиндровых втулок предназначены для прохода охлаждающей воды, а также для придания жесткости наиболее нагруженной части втулки. В области кругового опорного фланца цилиндровые втулки уплотнены медными кольцами со стороны выпускных газов, а со стороны охлаждающей воды теплостойкими резиновыми кольцами для предотвращения попадания охлаждающей воды из полости охлаждения втулок в подпоршневое пространство и газовые каналы.

Для смазки рабочих поверхностей цилиндровых втулок установлено восемь масляных штуцеров, расположенных по окружности. По поверхности стенок втулок масло распределяется посредством смазочных канавок. Для предотвращения попадания газов в масляные насосы (лубрикаторы) штуцера снабжены невозвратными клапанами.

Стальное опорное кольцо втулки имеет каналы для охлаждающей воды и служит дополнительным круговым укреплением ее верхней части. Опорные кольца фиксируются, на цилиндровых блоках штифтами, определяющими одновременно положение цилиндровых крышек.

Рис. 86 Конструкция цилиндровой втулки двухтактного МОД

1-выпускные окна, 2-продувочные окна

Рис. 87 Цилиндровая втулка УПС «Профессор Хлюстин»

Крышки цилиндров

Крышка цилиндра устанавливается на цилиндровую втулку и закрывает рабочую полость цилиндра. Она является одной из самых ответственных деталей двигателя, так как соприкасается с газами высокой температуры и испытывает силу давления газов. Поэтому крышка цилиндра должна удовлетворять требованиям жаростойкости, прочности и непроницаемости для газов. Крышки изготовляют из чугуна, стали или алюминиевых сплавов. Обычно для каждого цилиндра предназначается отдельная крышка (для двигателей небольшого размера с диаметром цилиндра менее 200 мм можно применять блок крышки на несколько цилиндров). Крышка состоит из двух днищ нижнего (соприкасающегося с газами) и верхнего, на котором устанавливаются клапаны и их приводы. Днища соединяются стенками, образующими внутри крышки каналы сложной конфигурации.

По конструкции крышки делятся на цельные и составные, имеющие отдельную вставку. Составные крышки применяют в малооборотных двигателях большой мощности для снижения тепловых напряжений.

Крышки четырехтактных дизелей имеют впускные, выпускные, пусковые и предохранительные клапаны, отверстия для форсунки. У двухтактных дизелей, за исключением дизелей с прямоточно-клапанной продувкой, впускные и выпускные клапаны отсутствуют. Надежность крышки обеспечивается равномерным распределением металла по ее объему.

Цилиндровые крышки УПС «Профессор Хлюстин» состоят из двух частей: центральной чугунной клапанной вставки и непосредственно стальной крышки, которая крепится к блоку на шпильках.

Клапанные вставки крышек имеют отверстия, необходимые для размещения форсунок, пусковых, предохранительных и индикаторных клапанов. Все клапаны имеют свои корпуса и вставляются в клапанную вставку отдельно. Крышки охлаждаются пресной водой. В верхней части крышки равномерно распределены отверстия для прочистки полостей системы охлаждения.

Выходной охлаждающий трубопровод оснащен термометрами и краниками, соединенными с расширительной цистерной.

Каждый рабочий цилиндр оборудован предохранительным клапаном, предназначенным для сигнализации о развитии в цилиндре недопустимо высоких давлений. Давление срабатывания клапана устанавливается дистанционным кольцом на величину 85 бар.

Рис. 88 Цилиндровые крышки

Рис. 89 Размещение цилиндров

Моноблоки (объединение блока цилиндров и крышки) обычно применяют в высокооборотных двигателях и изготовляют из алюминиевых сплавов. В отечественных двигателях 12ЧНС 18/20и ЧН 16/17 моноблоки соединяются с несущим картером анкерными связями. В этой конструкции втулка с напрессованной рубашкой крепится к моноблоку

cyberpedia.su

Основные элементы шатуна - стержень, верхняя поршневая головка, нижняя кривошипная головка.

Основные элементы шатуна - стержень, верхняя поршневая головка, нижняя кривошипная головка.Поршневая головка соединена со стержнем поршневым пальцем, кривошипная головка - с шейкой коленвала.

Стержень

Данная деталь шатуна может иметь различный тип сечения, которое может быть похоже на прямоугольник, на круг, крест или может быты Н-образным. Некоторые типы двигателей оснащаются шатунами, в которых стержни имеют небольшую масляную канавку для своевременной подачи масла в поршневую головку.

В большинстве случаев верхний отдел кривошипной головки оснащается маленьким отверстием для разбрызгивания масла во внутренних полостях поршня и цилиндра.

Поршневая головка

Поршневая головка размещена вверху и является неразъемным шатунным элементом, конструкция которого напрямую зависит от метода установки поршневого пальца.

В двигателях, в которых установлен палец фиксированного типа, поршневая головка имеет специальное цилиндрическое отверстие для его установки. В ДВС с пальцем плавающего типа, такая головка комплектуется бронзовой или биметаллической втулкой.

В тех моделях двигателей, которые используют плавающий палец, но втулка не предусмотрена, вращательные движения пальца осуществляются в соответствующем отверстии головки.

С целью снижения значительных нагрузок на палец, некоторые модели ДВС комплектуются шатунами с поршневыми головками в форме трапеции.

Кривошипная головка

Головка шатуна, которая расположена внизу отличается разборной конструкцией, основным назначением которой является соединение двух механизмов - коленвала и самого шатуна.

Головка состоит из верхней части и крышки, которая крепится к шатуну крепежными болтами. Кроме всего прочего такая головка может иметь два типа разъемов по отношению к стержневой оси - косой (выполненный под углом) и прямой (выполненный перпендикулярно).

Длина цилиндрового блока зависит от толщины нижней головки. В головке устанавливаются тонкие вкладыши подшипника скольжения, которые могут иметь от 2-х до 5-ти слоев, изготовленных из стальных полос, внутренняя часть которых покрывается защитным антифрикционным составом, соответствующим определенному типу двигателя.

Как правило, в современных ДВС применяются вкладыши, состоящие из 2-х и 3-х слоев. В двухслойном вкладыше на металлическую основу просто наносится слой антифрикционного состава, а в трехслойном вкладыше добавляется еще и изоляционный слой.

Чтобы снизить вибрации и шумы при работе двигателя, все установленные шатуны, а также их составные части должны иметь равную массу. Это значит, что в одном шатуне масса отдельной его детали должна быть одинаковой по отношению к массе аналогичной детали в другом шатуне.

Например, если масса стержня одного шатуна составляет 50 г., в таком случае во всех остальных шатунах стержни должны иметь аналогичную массу.

Подгонка массы шатунов происходит путем снятия тонкого металлического слоя с бобышек, которые располагаются на верхних шатунных головках. В некоторых случаях подобные бобышки находятся на шатунном стержне или нижней части поршневой головки.

В некоторых видах бензиновых двигателей устанавливаются шатуны, производимые из порошкообразных металлов методом спекания.

Из-за напряженных условий работы данная деталь КШМ должна отличаться надежностью, долговечностью и износостойкостью.

Особое внимание уделяется не только изготовлению шатунов, но и болтов крепления. Для производства болтов используются легированные виды стали, обладающие высоким коэффициентом текучести, что в несколько раз выше, чем у высокоуглеродистых сталей.

smotr.net