3. Основные понятия и определения

Основными параметрами двигателя считают ход поршня, рабочий объем цилиндров, объем камеры сгорания, полный объем цилиндра, степень сжатия, диаметр цилиндра и число цилиндров.

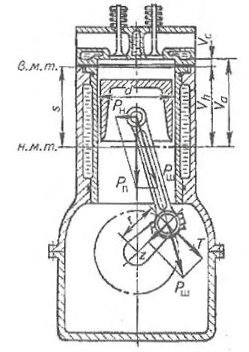

Верхняя мертвая точка (ВМТ) — крайнее верхнее положение поршня. В этой точке поршень наиболее удален от оси коленчатого вала.

Нижняя мертвая точка (НМТ) — крайнее нижнее положение поршня. Поршень наиболее приближен к оси коленчатого вала.

В мертвых точках поршень меняет направление движения, и его скорость равна 0.

Ход поршня (S) (рис. 2) — расстояние между мертвыми точками, проходимое поршнем в течение одного такта рабочего цикла двигателя. Каждому ходу поршня соответствует поворот коленчатого вала на 180° (пол-оборота).

Такт — часть рабочего цикла двигателя, происходящего при движении поршня из одного крайнего положения в другое.

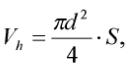

Рабочий объем цилиндра (Vh) — объем, освобождаемый поршнем при его перемещении от ВМТ до НМТ.

Объем камеры сгорания (Vc) — объем пространства над поршнем, находящимся в ВМТ.

Полный объем цилиндра (Va) — объем пространства над поршнем, находящимся в НМТ:

Va = Vh + Vc.

Рабочий объем двигателя (литраж) — сумма рабочих объемов всех цилиндров двигателя (л или см3).

Степень сжатия ε — отношение полного объема цилиндра к объему камеры сгорания:

ε = Vа / Vc = (Vh + Vc) / Vc.

Рисунок 2 - Основные параметры двигателей

Степень сжатия показывает, во сколько раз сжимается смесь в цилиндре двигателя при ходе поршня из НМТ в ВМТ. При повышении степени сжатия увеличивается мощность двигателя и его экономичность. Однако повышение степени сжатия ограничено качеством применяемого топлива, оно также увеличивает нагрузки на детали двигателя.

Степень сжатия для карбюраторных двигателей современных легковых автомобилей составляет 8 ÷ 10, а для дизелей — 15 ÷ 22. При таких степенях сжатия в бензиновых двигателях не происходит самовоспламенения смеси, а в дизелях, наоборот, обеспечивается самовоспламенение смеси.

zelentsovsa.ru

Основные определения, принятые для поршневых двигателей, указаны далее с использованием схемы одноцилиндрового двигателя.

Верхняя мертвая точка (в.м.т.) — положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наибольшее.

Нижняя мертвая точка (н.м.т.) — положение поршня в цилиндре, при котором расстояние от него до оси коленчатого вала двигателя наименьшее.

Ход поршня S (м) — расстояние по оси цилиндра между мертвыми точками. При каждом ходе поршня коленчатый вал поворачивается на полоборота, т. е. на 180°. Ход поршня равен двум радиусам кривошипа коленчатого вала, т. е. S= 2r.

Рисунок. Схема одноцилиндрового четырёхтактного двигателя

Рабочий объем цилиндра Кл (м³) — объем цилиндра, освобождаемый поршнем при перемещении от в.м.т. до н.м.т.:

где d — диаметр цилиндра, м; S — ход поршня, м.

Объем камеры сжатия Vс, (м³) — объем пространства над поршнем, находящимся в в. м. т.

Полный объем цилиндра Vо (м ) — сумма объема камеры сжатия и рабочего объема цилиндра, т. е. пространство над поршнем, когда он находится в н. м. т.

Литраж двигателя Vд, — это сумма рабочих объемов всех его цилиндров, выраженная в литрах.

Степень сжатия — отношение полного объема цилиндра к объему камеры сжатия. Степень сжатия — это отвлеченное число, показывающее, во сколько раз полный объем цилиндра больше объема камеры сжатия.

Рабочий цикл двигателя — комплекс последовательных периодически повторяющихся процессов (впуск, сжатие, сгорание, расширение и выпуск), в результате которых энергия топлива преобразуется в механическую работу.

Такт — часть рабочего цикла, происходящая за время движения поршня от одной мертвой точки до другой, т. е. условно принимаем, что такт происходит за один ход поршня.

Двигатели, в которых рабочий цикл совершается за четыре хода (такта) поршня или за два оборота коленчатого вала, называют четырехтактными. Двигатели, в которых рабочий цикл совершается за два хода поршня или за один оборот коленчатого вала, считают двухтактными.

ustroistvo-avtomobilya.ru

Создатели первых двигателей внутреннего сгорания отталкивались от конструкции паровой машины. Еще в 1860 году французский механик Этьен Ленуар построил газовый двигатель, напоминавший паровую машину. Он работал на смеси светильного газа и воздуха. Для зажигания служили две электрические свечи, ввернутые в крышки цилиндра. Двигатель Ленуара – двусторонний (или, как принято говорить, двойного действия; рабочий процесс происходит с двух сторон поршня) и двухтактный, т. е. полный цикл работы поршня осуществляется за два хода. При первом ходе происходят впуск, воспламенение и расширение смеси в цилиндре (рабочий ход), при втором ходе – выпуск отработавших газов. Впуском и выпуском управляет задвижка?золотник, а золотником – эксцентрик, смонтированный на валу двигателя.

В отличие от паровых двигателей, газовые двигатели не требовали разведения пара, обслуживать их было сложно. Но масса нового двигателя оставалась почти такой же, как и у паровой машины. Единица выработанной мощности двигателя обходилась в 7 раз дороже, чем у паровой машины. Только половина теплоты сгоревшего газа совершала полезную работу, т. е. коэффициент полезного действия двигателя составлял 0,04. Остальное уходило с отработавшими газами, тратилось на нагрев корпуса и отводилось в атмосферу. Когда частота вращения вала достигала 100 об/мин, зажигание становилось ненадежным, двигатель работал с перебоями. На охлаждение расходовалось до 120 м3 воды в час. Температура газа доходила до 800 °C. Перегрев вызывал заедание золотника. Несгоревшие частицы смеси засоряли каналы впуска?выпуска.

Причина низкой производительности двигателя заключалась в самом принципе его действия. Давление воспламененной смеси не превышало 5 кг/см2, а к концу рабочего хода снижалось втрое. Одноцилиндровый двигатель объемом 2 л при таком давлении, частоте вращения вала 100 об/мин и КПД 0,04 мог развивать мощность не более 0,1 кВт. Другими словами, ленуаровский двигатель был в тысячу раз менее производителен, чем двигатель нынешнего автомобиля.

Сделать газовый двигатель более эффективным удалось в 1876 году служащему коммерческой фирмы Николаю?Августу Отто из Кельна совместно с Евгением Лангеном.

Полученный Отто патент был в 1889 году аннулирован, так как четырехтактный цикл якобы обосновал ранее француз Л. Бо?де?Роша. Лишь посмертно заслуги Отто признала мировая техническая общественность, цикл назвали его именем.

Наблюдая работу газового двигателя, Отто пришел к выводу, что сможет добиться более производительной работы, если будет зажигать смесь не на середине хода поршня, а в его начале. Тогда бы давление газа при сгорании смеси действовало на поршень в течение всего хода. Для наполнения цилиндра смесью до начала хода Отто поступил следующим образом: вращая маховик вручную, он наполнил цилиндр и включил зажигание лишь в тот момент, когда поршень вернулся в исходное положение. Маховик резко «взял» обороты, а до этого сгорание смеси задало ему лишь слабый толчок. Отто не придал значения тому, что смесь была сжата перед зажиганием, он считал улучшение процесса результатом продолжительного расширения смеси в процессе сгорания.

Отто понадобилось 15 лет, чтобы сконструировать экономичный двигатель с КПД, равным 0,15. Двигатель назвали четырехтактным, так как процесс в нем совершался в течение четырех ходов поршня и соответственно двух оборотов коленчатого вала. Золотник в нужный момент открывал доступ в цилиндр от запальной камеры, где постоянно горел газ. Происходило зажигание смеси. Золотниковое распределение и зажигание горелкой не применяются в современных двигателях, но цикл Отто полностью сохранился до наших дней. По этому принципу работает подавляющее большинство автомобильных двигателей.

Итак, при первом такте поршень удаляется от исходной «мертвой точки» – головки цилиндра, создавая в нем разрежение, при этом засасывается приготовленная особым прибором (карбюратором) горючая смесь. Выпускное отверстие закрыто. Когда поршень достигает нижней «мертвой точки», закрывается и впускное. При втором такте закрыты оба отверстия. Поршень, толкаемый шатуном, идет вверх и сжимает смесь. Третий такт – рабочий ход. В начале его происходит зажигание сжатой смеси. Движение поршня через шатун преобразуется во вращение коленчатого вала. Оба отверстия закрыты. Давление в цилиндре постепенно уменьшается до атмосферного. При четвертом такте маховик, получив импульс движения, продолжает вращаться, шатун толкает поршень и вытесняет отработавшие газы в атмосферу через открывшееся выпускное отверстие, впускное закрыто.

Инерции маховика хватает на то, чтобы поршень совершил еще три хода, повторяя четвертый, первый и второй такты. После них вал и маховик снова получают импульс. При пуске двигателя первые два такта происходят под действием внешней силы. Во времена Отто и еще в течение полувека маховик проворачивали вручную, а теперь его вращает электродвигатель – стартер. После первых рабочих ходов стартер автоматически отключается и двигатель работает самостоятельно.

Впускное и выпускное отверстия открывает и закрывает распределительный механизм. Своевременное воспламенение смеси обеспечивает система зажигания. Цилиндр может быть расположен горизонтально, вертикально или наклонно, процесс работы двигателя от этого не меняется.

К недостаткам двигателя Отто относят его тихоходность и большую массу. Увеличение числа оборотов вала до 180 в минуту приводило к перебоям в работе и быстрому износу золотника. Давление в цилиндре требовало мощного кривошипного механизма и стенок цилиндра, поэтому масса двигателя достигала 500 кг на 1 кВт/ч. Для размещения всего запаса газа нужен был огромный резервуар. Все это предопределило неудачу: газовый двигатель Отто, так же как и первый его вариант, был непригоден для установки на автомобиль, однако получил широкое распространение в стационарных условиях.

Двигатель внутреннего сгорания стал пригодным для применения на транспорте, после того как изобрели жидкое топливо, он приобрел быстроходность, компактность и легкость.

Наибольший вклад в его создание внесли технический директор завода Отто в Дойце Г. Даймлер и его ближайший сотрудник В. Майбах, позднее основавшие собственную фирму.

Поначалу Даймлера увлекало конструирование машины. Потом возникла мысль о постройке второго, третьего вариантов машины, исходя из опыта работы над предыдущей, и о ее продаже.

Но прежде чем конструировать и строить самодвижущуюся повозку, нужно было создать для нее двигатель.

Первый двигатель Даймлера годился и для транспортного, и для стационарного применения. Работал на газе и на бензине. Все позднейшие конструкции Даймлера рассчитаны исключительно на жидкое топливо. Скорость вращения вала двигателя, обеспечиваемую, в частности, интенсивным воспламенением смеси, Даймлер справедливо считал главным показателем работы двигателя на транспортной машине. Скорость вращения вала двигателя Даймлера была в 4–5 раз выпе, чем у газовых двигателей, и достигала 450–900 об/мин, а мощность на 1 л рабочего объема – вдвое больше. Соответственно могла быть уменьшена масса. Появился закрытый картер (кожух) двигателя, заполненный смазочным маслом и защищавший подвижные части от пыли и грязи. Охлаждению воды в окружающей двигатель «рубашке» способствовал пластинчатый радиатор. Для пуска двигателя служила заводная рукоятка. Теперь имелось все необходимые составляющие для создания легкого самодвижущегося экипажа – автомобиля.

Первые двигатели Бенца имели скорость вращения вала, не превышающую 400 об/мин. Кривошипный механизм был открытым, как у стационарных двигателей. Электрическое зажигание в двигателе было сходным с зажиганием современных двигателей.

Было сложно наращивать мощность двигателя: увеличение диаметра цилиндра влекло за собой возрастание сил, действующих на его стенки и на детали кривошипного механизма. А при увеличении длины хода поршня росли размеры кривошипа, и цилиндр было трудно разместить на автомобиле. Все это влекло за собой увеличение массы двигателя.

И у конструктора возникла мысль увеличить количество цилиндров. Даймлер сконструировал двухцилиндровые (V?образными) двигатели. В 1891 г. он построил первый 4?цилиндровый двигатель.

Количество цилиндров обеспечивало не только компактность двигателя при увеличении его мощности, но и обеспечивало плавность хода. Вместе с тем возрастала сложность конструкции двигателя.

К концу XIX в. 1?, 2?, 4?цилиндровые двигатели выпускались многими фирмами. Каждая фирма стремилась сделать свои цилиндры взаимозаменяемыми. Это позволило бы наладить массовое производство и упростить замену в случае повреждения. Головку цилиндра пытались сделать съемной, но трудно было обеспечить герметичность зазора. Тогда цилиндры стали отливать заодно с головкой, а для доступа к клапанам делали лючки с пробками. Рубашка водяного охлаждения была съемной.

Важную роль в двигателе играла система распределения, наполняющая цилиндры горючей смесью и очищающая их от газов. У первых двигателей впуск смеси в цилиндр осуществлялся автоматическим клапаном на стержне. Он открывался благодаря разрежению в цилиндре при впуске смеси, а все остальное время удерживался в закрытом положении пружиной и давлением в цилиндре. Выпускной клапан управлялся при помощи эксцентрика. Увеличение числа цилиндров привело к созданию кулачкового вала с приводом от коленчатого вала. В нужный момент кулачки приподнимали стержни клапанов, а при дальнейшем движении кулачка пружина удерживала клапан закрытым.

Хотя автомобильный двигатель можно охлаждать и потоком встречного воздуха, более эффективным оказалось водяное охлаждение. Долгое время были популярны змеевиковые радиаторы, часто опоясывавшие капот двигателя. В 1901 г. на «мерседесе» впервые был установлен сотовый радиатор с большой поверхностью охлаждения. В конце XIX в. появились водяные насосы, вращавшиеся от коленвала. Для продувки воздуха через радиатор применили радиатор.

Смазка двигателя осуществлялась при помощи разбрызгивания. Черпачки на нижних головках шатунов взбалтывали масло в картере и смазывали им цилиндры и подшипники.

Для распыления бензина применялись хитроумные приспособления, такие как карбюратор Маркуса. Его работа напоминала процесс стряхивания краски со щетки. А во взбалтывающем карбюраторе Бенца воздух проходил через бензин в баке. По мере расходования бензина смесь становилась беднее.

В конце концов остановились на карбюраторе, работавшем по принципу пульверизатора. Пульверизационный карбюратор Бенца и Майбаха состоял из поплавковой и смесительной камер. В поплавковой камере автоматически поддерживался постоянный уровнень топлива. Благодаря разрежению бензин выходил из жиклера смесительной камеры распыленной струей. Схожая конструкция применяется и до сих пор.

Большие сложности были с зажиганием. На первом автомобиле Бенца были установлено ленуаровское зажигание, и он работал на ровной дороге в сухую погоду с запасом сухих элементов. Динамо?машина при малых оборотах не работала, поэтому для запуска двигателя было необходимо сильно раскрутить вал или разогнать автомобиль. Кислотный аккумулятор был тяжелым, заряд был малым.

До конца XIX в. на «Даймлерах» устанавливались платиновые калильные трубки, несмотря на их дороговизну и пожароопасность. Позже Даймлер применил на своих автомобилях магнитоэлектрическую машину инженера Боша. Она вырабатывала ток благодаря движению якоря в электрическом поле между полюсами магнита. В момент наибольшей силы тока электрическую цепь разрывала тяга, соединенная с якорем. Разрыв происходил в камере сгорания, вызывая искру, воспламенявшую смесь. Машину Боша назвали «магнето высокого напряжения».

Пуск двигателя имел не меньшее значение, чем зажигание. Вращая рукоятку, нужно было преодолевать давление в цилиндрах двигателя. Обратные удары рукоятки травмировали руки водителей. Конструкторы принимали меры к тому, чтобы заменить рукоятку более удобным устройством. Простым и надежным оказался электромотор с шестеренкой, сцепляемой в нужный момент с зубчатым венцом на маховике двигателя. Маховик начинал вращаться и запускал двигатель. Стартер изобрел американский конструктор Ч. Кеттеринг.

Особую роль в развитии двигателей внутреннего сгорания сыграл немецкий инженер Рудольф Дизель. В 1892 г. он получил патент на двигатель нового типа, общие принципы работы которого изложил в брошюре «Теория и конструкция рационального теплового двигателя», вышедшей в 1893 году.

Предложение Дизеля сводилось к осуществлению в полости двигателя высокого сжатия воздуха с целью повышения его температуры выше температуры воспламенения горючего. Поданное в полость двигателя в конце хода сжатия горючее воспламенялось от нагретого воздуха и нагнетаемое постепенно, осуществляло процесс подвода тепла без изменения температуры в соответствии с циклом Карно. Произведя тепловой расчет своего двигателя мощностью 100 л. с., Дизель получил в конце сжатия температуру 1 073 °C, давление 250 атм и КПД, равный 0,73.

Предлагая свой рациональный двигатель, Дизель считал, что широкое распространение его «будет противодействовать развитию централей», что мелкая промышленность будет размещаться вне больших городов, не будет «…централизованной в городах без света, без воздуха и без достаточного пространства…». Работа Дизеля получила широкий отклик среди ученых?теплотехников. Многие отрицательно высказывались об идее Дизеля. Но наряду с отрицательными отзывами имелось и восторженные, принадлежавших весьма авторитетным ученым, среди которых были К. Линде, Г. А. Цейнер и М. Шредер.

Положительные отзывы о работе Дизеля помогли ему заинтересовать два крупных предприятия: фирму Круппа и Общество аугсбургских машиностроительных заводов. В 1893 г. были подписаны договоры, по которым фирма Круппа брала на себя финансирование разработки нового двигателя; Аугсбургский завод предоставлял помещение и оборудование в одном из своих цехов.

Первый двигатель, отличавшийся рядом необычных свойств, был готов летом 1893 г. Он должен был работать на угольной пыли, вводимой в полость двигателя насосом в конце хода сжатия, когда давление в полости достигало 90 атм, а температура – 800 °C. Охлаждение двигателя отсутствовало, так как предполагалось, что горение не вызовет большого повышения температуры, а эффективность цикла будет настолько велика, что лишнее тепло будет успешно эвакуироваться из полости двигателя с выхлопными газами. Двигатель был запущен от трансмиссии и взорвался, чуть не покалечив изобретателя. В этом же месяце был готов второй двигатель. Дизель, учтя неудачу с первым опытным образцом, отказался от угольной пыли и применил водяное охлаждение. В этом двигателе удавалось получить лишь одну вспышки при впрыскивании бензина. В августе испытанию подвергся третий опытный двигатель, который уже делал несколько оборотов на холостом ходу. Испытания показали несовпадение результатов с предварительными расчетами Дизеля.

Дизель с исключительным остроумием вышел из казалось бы безвыходного положения. В ноябре 1893 г. он получил новый патент (являющийся дополнением к основному патенту), который предусматривал метод регулирования мощности двигателя «…путем видоизменения характера кривой процесса сгорания…». При этом, несмотря на снижение давления в конце сжатия с 90 до 35–40 атм, в связи с чем температура в конце сжатия достигала величины 600 °C вместо 900 °C, в конце сгорания температура повышалась до 1500 °C. Это потребовало интенсивного охлаждения стенок цилиндра.

Упорные работы над усовершенствованием нового двигателя продолжались. Двигатель 1894 г. работал только на холостом ходу. Двигатель 1895 г. с распыливанием керосина от компрессора и хорошим водяным охлаждением был первым опытным двигателем, способным работать с небольшой нагрузкой. Только в 1896 г. испытание нового опытного образца принесло успех. Но в этом образце двигателя был сделан ряд отступлений от принципов, изложенных в брошюре Дизеля в 1893 г.: вместо угольной пыли – керосин, вместо насоса – компрессор, сжатие вместо 35 атм – 90 атм, вместо полного отсутствия охлаждения – интенсивное водяное охлаждение. Испытание опытного образца 1896 г. было проведено в начале 1897 г. М. Шредером и показало, что КПД двигателя не достиг расчетной величины: индикаторный КПД оказался равным 33,4 %, что при сравнительно низком механическом КПД (75,0 %) давало экономический КПД 25,0 %.

В то время КПД лучших газовых двигателей достигали 24,0 %, но они были связаны с источником газа (газогенератор, домна) и не могли работать на транспортных установках. КПД калоризаторных двигателей низкого сжатия не превышал 16,0 %.

После демонстрации на Парижской выставке 1900 г. двигателя Дизеля, усовершенствованного Аугсбургским заводом и получившего впоследствии название «дизель», ряд заводов приступили к «дизелестроению». Вначале дизели получили распространение в силовых установках небольших заводов и фабрик, но тенденция капиталистической концентрации стала предъявлять требования к повышению их мощности. Завод Зульцера, сконструировав двухтактный двигатель в первом десятилетии XX в., довел его мощность до 2400 л. с. Кроме Германии, дизели стали строить в Англии, Дании, Австро?Венгрии.

Сам Дизель вынужден был до конца своей жизни (1913 г.) защищать свои патентные права в ряде стран, так как горение при постоянном давлении (правда, без высокого сжатия), к которому он постепенно пришел, было запатентовано рядом авторов в разных странах.

У дизеля есть существенные преимущества по сравнению с карбюраторным двигателем: он не нуждается в электрическом зажигании, может работать на более тяжелом и дешевом топливе. Расход топлива в дизеле в 1,5 раза меньше, чем у карбюраторного двигателя. Экономия достигается за счет более высокой степени сжатия.

Недостатками дизеля является применение дорогого насоса и форсунок. Высокое давление топлива требовало повышения прочности, а следовательно, и массы конструкции. Тяжелые детали ограничивали частоту вращения вала дизеля. В холодную погоду завести дизель было сложно. Дизели оказались более шумными, чем карбюраторные двигатели.

Все это ограничивало применение дизельных двигателей на легковых автомобилях. Но в конце 20?х – начале 30?х годов они устанавливались на автобусах и большегрузных автомобилях. Позже, во второй половине 30?х годов, в СССР был разработан быстроходный двигатель В?2, для средних танков Т?34 и тяжелых КВ и ИС.

Конструкции карбюраторного и дизельного двигателей сложились еще в начале прошлого века и за это время не претерпели существенных изменений. Появившиеся в середине XX в. двигатели Ванкеля так и не смогли вытеснить их. Поэтому и в XXI век человечество въехало на автомобилях, приводимых в движение двигателями внутреннего сгорания.

Оцените определение:

Источник: 100 знаменитых изобретений

interpretive.ru

Определение основных размеров двигателя (диаметра цилиндра D и хода поршня S) может быть произведено приближенно по данным испытаний прототипа двигателя. За прототип принимается двигатель, имеющий цилиндровую мощность и число оборотов, близкие к заданному, и, конечно, одного типа и одинаковой тактности.

Формулу эффективной мощности двигателя простого действия преобразуем в следующий вид:

где m = S / D.

Аналогично по формуле (135) находим диаметр цилиндра двухтактного двигателя с противоположно-движущимися поршнями и одинаковыми ходами поршней:

Если принять площадь поршневого штока равной 11 % от площади поршня (fшт = 0,11Fп), то формула (136)

Таким образом, по заданной эффективной мощности и выбранным значениям скорости вращения вала п, числа цилиндров z, среднего эффективного давления ре, отношения хода поршня к диаметру цилиндра т, а также тактности двигателя по формулам (182), (183) и (185) может быть определен диаметр цилиндра D. После определения диаметра цилиндра может быть определен ход поршня

величина которой должна быть не меньше: у четырехтактных дизелей 5 м/сек;. у двухтактных 4,25 м/сек.

Данный способ определения основных размеров двигателя требует правильного и вполне обоснованного выбора основных параметров его. К таким параметрам прежде всего относятся: средняя скорость поршня, среднее эффективное давление и отношение хода поршня к диаметру цилиндра, значения которых приведены в табл. 4—6.

Марки двигателей в табл. 5 и 6 по ГОСТу обозначают: первая цифра — число цилиндров двигателя; Ч — четырехтактный; Д — двухтактный;

Р — реверсивный, С — судовой нереверсивный; П — передача мощности через зубчатый редуктор; Н — с наддувом; дробь в конце марки: числитель — диаметр цилиндра в см, а знаменатель — ход поршня в см.

По заданной, или определённой по сопротивлению ходу судна, эффективной мощности двигателя и числу оборотов гребного вала прежде всего должен быть решен вопрос о тактности двигателя. Каким должен быть двигатель — четырехтактным или двухтактным при данных мощности и скорости вращения вала. Для решения этого вопроса рассмотрим преимущества и недостатки тех и других двигателей.

К преимуществам двухтактных двигателей относятся: более высокая литровая мощность; при безклапанных системах продувки проще и надежнее конструкция цилиндровой крышки и всего двигателя в целом; меньшая степень неравномерности крутящего момента; давление газов в двигателях простого действия на поршень не меняет своего направления, вследствие чего исключаются удары по этой причине в подшипниках шатунно-мотылевого механизма; упрощение конструкции позволяет снизить стоимость двухтактного двигателя.

К недостаткам двухтактных двигателей относятся: менее совершенная очистка цилиндра от продуктов сгорания, особенно в двигателях с повышенной и высокой скоростью вращения вала, вследствие чего повышается удельный расход топлива; более высокое значение тепловой нагрузки цилиндра двигателя, а следовательно, больше тепловые напряжения и более тяжелые условия работы деталей цилиндро-поршневой группы, что заставляет предъявлять более жесткие требования к материалу для изготовления этих деталей. Наличие продувочного насоса повышает механические потери в двигателе и уменьшает механический к. п. д. двигателя. Указанные недостатки у малооборотных дизелей большой мощности почти перестают иметь место. Продувка цилиндра при малом числе оборотов вала становится более совершенной, а потому удельный расход топлива уменьшается и достигает минимального значения. Тепловая нагрузка цилиндра, вследствие увеличения поверхности цилиндра, участвующей в теплопередаче, значительно снижается. Применение газотурбинного наддува позволяет, одновременно с отмеченным, значительно повысить среднее эффективное давление, значение которого становится таким же, как и у четырехтактных двигателей с наддувом.

Все изложенное позволяет сделать вывод, что областью применения двухтактных дизелей в судовых установках является область больших мощностей с малым числом оборотов (силовые установки морских судов при непосредственной передаче мощности от коленчатого вала на гребной вал).

Область применения четырехтактных дизелей в судовых установках — малые и средние мощности, т. е. силовые установки речных судов. Превосходство четырехтактных дизелей над двухтактными в указанном диапазоне мощности (примерно до 1500 э. л. с. ) справедливо как при средних оборотах вала (400—500 об/мин), так и при высоких оборотах вала (1000—1500 об/мин). Двухтактные дизели строятся главным образом простого действия; выпуск судовых двухтактных дизелей двойного действия прекратился. Однако необходимо отметить, что производство судовых дизелей с противоположно движущимися поршнями (ПДП) в последние годы несколько возрастает.

Выбор числа оборотов вала двигателя зависит от многих факторов, к числу основных из которых относятся: число оборотов гребного вала, способ передачи мощности от двигателя на гребной вал, тип судна й срок службы двигателя. У транспортных морских судов оптимальная скорость вращения гребного вала равна 100—150 об/мин, а потому при непосредственной передаче мощности от двигателя к гребному валу двигатель должен иметь при номинальной мощности такую же малую скорость вращения. В таких случаях, как было уже отмечено, применяют двухтактные малооборотные дизели. Такой дизель имеет малый удельный эффективный расход топлива и весьма большой срок службы —60—80 тыс. ч, но, однако, он имеет большие габаритные размеры и большой удельный вес (30—55 кг/э.л. с). Последнее обстоятельство, вследствие значительной металлоемкости двигателя, определяет высокую стоимость его. Речные транспортные суда обычно имеют оптимальную скорость вращения гребного вала порядка 300— 400 об/мин.

Как это было изложено нами ранее, в диапазоне малой и средней мощности при указанных оборотах превосходство остается за четырехтактными дизелями, особенно когда они имеют газотурбинный наддув.

Применение в судовых транспортных установках дизелей с более высоким числом оборотов вала требует введения зубчатой или гидравлической передачи мощности от фланца коленчатого вала к фланцу гребного вала. Введение в установку одной из указанных передач диктуется необходимостью сохранения оптимального числа оборотов гребного винта, а следовательно, наибольшего его к. п. д. Наличие одной из передач усложняет силовую установку судна, увеличивает ее вес и стоимость.

Одновременно следует заметить, что с увеличением числа оборотов вала двигателя возрастает значение его средней скорости поршня, а потому уменьшается моторесурс (срок службы до ремонта), который у двигателей с п= 1500 ? 2000 об/мин составляет около 5000 ч; увеличиваются механические потери в двигателе, снижается ?т, а следовательно, и ?е; возрастают силы инерции движущихся масс, и увеличивается тепловая нагрузка цилиндра, что повышает требования к материалу для изготовления наиболее нагруженных деталей и, вследствие весьма ограниченного времени на осуществление процессов смесеобразования и сгорания топлива, значительно возрастают требования к показателям работы топливоподающей системы двигателя. Перечисленные недостатки являются серьезным препятствием к применению быстроходных дизелей з судовых установках. Но быстроходные двигатели обладают и весьма существенными преимуществами перед тихоходными: малые габаритные размеры, малый удельный вес и весьма низкая стоимость. Указанные преимущества быстроходных дизелей являются решающими при выборе двигателя для малогабаритных транспортных судов, а особенно для судов с подводными крыльями.

Наряду с тактностью и скоростью вращения вала двигателя число его цилиндров также является существенным фактором. Наибольшее число выпускаемых судовых дизелей имеет шесть цилиндров, но следует отметить, что в последние годы заметна тенденция к росту числа цилиндров у судовых дизелей. При V-образном и ?-образном расположении цилиндров число их доходит до 18 и больше. Стремление к увеличению числа цилиндров объясняется тем, что при заданной агрегатной мощности с увеличением числа цилиндров уменьшается нагрузка на поршень и, следовательно, на подшипники шатунно-мотылевого механизма, что особо важно при работе дзигателя с наддувом, т. е. с высоким давлением рz; увеличивается отношение поверхности цилиндра к его площади поперечного сечения, что повышает интенсивность охлаждения стенок цилиндра; уменьшается вес деталей «движения» и сила инерции; увеличивается равномерность вращения вала двигателя и легче достигается уравновешенность сил инерции и их моментов; уменьшается минимально устойчивое число оборотов двигателя и возможность работы двигателя с большим числом выключенных цилиндров в случае их неисправности.

При выборе величины отношения хода поршня к диаметру цилиндра т = S / D главным образом необходимо руководствоваться тем, что при изменении т изменяется средняя скорость поршня, если число оборотов вала двигателя остается неизменным. Поэтому у двигателей с малым числом оборотов, для повышения значения средней скорости поршня с целью увеличения степени форсировки мощности kстре, отношение т = S / D принимается наибольшим (см. табл. 4). Наоборот, в двигателях с большим числом оборотов, в целях снижения сm, а следовательно, для уменьшения степени форсировки крест и тепловой нагрузки цилиндра, отношение S / D принимается минимальным (см. табл. 4). Кроме того, следует иметь в виду, что при уменьшении S / D высота двигателя уменьшается.

vdvizhke.ru