Для тех, кто активно интересуется различными изобретениями, доработками и инновациями в сфере двигателестроения, следует обратить внимание на двигатель Ибадуллаева, а также на двигатель без коленчатого вала.

Если в первом случае речь идет о значительном увеличении степени сжатия и получении большой мощности без увеличения рабочего объема, то во втором следует понимать снижение механических потерь и рост КПД, расхода горючего, степени вибраций, общего веса ДВС и т.д. Давайте остановимся на моторе без коленвала более подробно.

Читайте в этой статье

Итак, главной задачей и назначением любого ДВС является преобразование энергии, полученной от сгорания топлива, в механическую работу. Если просто, топливо сгорает в закрытом объеме, газы оказывают давление на поршень, через кривошипно-шатунный механизм возвратно-поступательное движение поршня преобразуется во вращательное.

В результате создается крутящий момент двигателя, который передается через трансмиссию на колеса автомобиля. Примечательно то, что хотя с момента создания первых моторов и их внедрения в широкие массы прошло уже более 100 лет, общая конструкция ДВС не изменилась.

При этом постоянно ведутся работы, чтобы мотор мог работать без коленвала. Дело в том, что привычный кривошипно-шатунный механизм не лишен целого ряда определенных минусов. Именно по этой причине инженеры стремятся избавиться от этого узла.

Дело в том, что работа КШМ связана с неизбежным создание трения и значительных боковых усилий, которые приводят к износу стенок цилиндров. В результате зеркало цилиндра повреждается, разрушаются поршневые кольца и т.д. Что касается потерь на трение, общий КПД двигателя заметно снижается.

Также двигатель с коленвалом сложно обслуживать, так как снятие коленвала без снятия двигателя на многих авто крайне сложно реализовать. Вполне очевидно, что если исключить указанные недостатки, двигатель станет более производительным, увеличится моторесурс.

Для решения задачи конструкторы предлагают разные подходы, однако на практике качественно реализовать большинство решений попросту не удается. Наибольшего внимания в данной области сегодня заслуживает двигатель Баландина и двигатель Фролова. Давайте остановимся на механизмах без шатунов и коленвала более подробно.

Читайте также

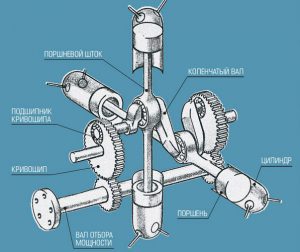

Данный мотор известен тем, что в нем отсутствуют шатуны. Преобразование возвратно-поступательного движения поршней в цилиндрах происходит благодаря использованию в конструкции специального эксцентрического механизма.

Общее устройство бесшатунного двигателя предполагает наличие следующих деталей:

В таком ДВС вместо шатунов были использованы поршневые штоки, которые жестко прикреплены к поршням (в обычном агрегате для соединения используется поршневой палец). Указанные штоки, как и привычные шатуны, охватывают шейки коленвала.

Также на штоках с обеих сторон подшипника изготовлены ползуны. Эти ползуны скользят по специальным направляющим в картере мотора. В результате данная конструкция позволяет избавить поршень и стенки цилиндра от бокового усилия. Фактически, в такой схеме реализации поршень можно считать обычной обоймой для поршневых колец, уплотняющих зазор между цилиндром и поршнем.

Отсутствие боковых усилий позволяет снизить допуски применительно к размерам поршня. Двигатель становится более производительным, экономичным, возрастает ресурс. Также следует отметить компактность такого ДВС и сниженный вес. Однако главным минусом всей конструкции можно считать крайне высокие требования касательно общей точности изготовления указанного эксцентрика.

Основным принципом В. Фролова, который был положен в основу его разработок, является то, что коленчатый вал является далекой от совершенства деталью. По этой причине талантливый инженер детально изучил конструкцию двигателя Баландина, после чего предложил ряд собственных доработок.

С учетом того, что недостатком бесшатунного мотора Баландина оставались повышенные требования к точности изготовления эксцентрика, на начальном этапе Фролов существенно модернизировал данный узел преобразования. Однако далее был признан факт, что полностью избавиться от недостатков схемы мотора Баландина крайне сложно.

Рекомендуем также прочитать статью о том, что такое двигатель FSI. Из этой статьи вы узнаете, какие особенности имеют двигатели данного типа, а также какие плюсы и минусы имеет указанный мотор.

Рекомендуем также прочитать статью о том, что такое двигатель FSI. Из этой статьи вы узнаете, какие особенности имеют двигатели данного типа, а также какие плюсы и минусы имеет указанный мотор. При этом Фролов не остановился на достигнутом, а также не оставил мысль избавиться от коленвала. Дальнейшие поиски надежных и эффективных механизмов преобразования привели к тому, что изобретатель обратил внимание на механизм ткацкого станка.

В результате был создан сегментно-роторный мотор, в основу которого были положены как заимствованные и доработанные, так и собственные идеи. Полученный двигатель не имеет коленвала, вместо данной детали используется механизм, который по принципу действия и своему устройству похож на шарнир разных угловых скоростей. Такое устройство более известно под названием шарнир Гука.

Вращающиеся детали в таком двигателе Фролова работают благодаря использованию подшипников качения. Что касается смазочной системы, моторное масло подается под крышки клапанов, затем стекает, осуществляя смазку и отвод лишнего тепла. Чтобы масло хорошо охлаждалось, перед двигателем также отдельно установлен масляный радиатор.

Как видно, даже с учетом сложности реализации, инженеры и конструкторы все равно продолжают искать способы для повышения общей надежности двигателей, увеличения их КПД, снижения расхода топлива.

Рекомендуем также прочитать статью о том, что такое двигатель GDI. Из этой статьи вы узнаете об особенностях конструкции, а также о преимуществах и недостатках моторов данного типа.

Рекомендуем также прочитать статью о том, что такое двигатель GDI. Из этой статьи вы узнаете об особенностях конструкции, а также о преимуществах и недостатках моторов данного типа. Также следует добавить, что западные производители также вплотную занимаются данным вопросом. Например, известная японская корпопрация Toyota также предложила свой вариант двигателя без коленвала. Хотя такой агрегат больше похож на электрический генератор, все равно его можно считать одной из версий ДВС.

С учетом вышесказанного становится понятно, что еще рано говорить об окончании эволюции двигателей внутреннего сгорания. Другими словами, не следует исключать возможность появления бесшатунных моторов, а также агрегатов без коленчатого вала на серийных транспортных средствах.

Читайте также

TSI двигатель: что это такое?

Моторы линейки TSI. Конструктивные особенности, преимущества и недостатки. Модификации с одним и двумя нагнетателями. Рекомендации по эксплуатации.

GDI двигатель: что это такое?

Конструктивные особенности двигателей GDI с непосредственным впрыском от моторов с распределенным впрыском топлива. Режимы работы, неисправности GDI.

TDI двигатель: что это такое?

Дизельный мотор TDI. Отличительные особенности двигателя данного типа. Преимущества и недостатки, ресурс, особенности турбонаддува. советы по эксплуатации.krutimotor.ru

На протяжении многих лет инженеры старались представить, как должен работать супердвигатель без коленвала. Ведь это снизило бы расход топлива и степень негативных последствий постоянной вибрации в моторе. И это случилось, изобретение вызвало многочисленные дискуссии. Попробуем составить впечатление об этом агрегате.

Если сравнивать автомобиль с организмом человека, то именно движок будет выполнять роль сердца. Без него эксплуатация транспортного средства попросту невозможна. Само слово мотор в переводе с латыни означает приводить в движение. И если в двух словах, то это устройство отвечает за преобразование энергии от сгорания топлива в механическую, без которой автомобиль не заведется.

Мотор автомобиля

Впервые о подобном агрегате услышали в далеком 1801 году, а благодарить за это изобретение следует французского инженера Филиппа Лебона. А вот создателем образцов, наиболее близких по строению к современным моторам, считают немецкого инженера-самоучку Николауса Отто. О его достижениях мир узнал спустя более 70 лет, в 1877 году.

Французский инженер Филипп Лебон

За пять лет до этого Брайтон попытался воплотить в жизнь силовой агрегат, который будет работать на керосине, предыдущие устройства функционировали за счет газа. Попытка оказалась неудачной. Но в 1882 году жизнь получил новый агрегат, работающий на жидком топливе – бензине. И благодарить за его появление на свет человечество обязано немецкого конструктора, инженера и промышленника Готтлиба Даймлера.

Более двухсот лет прошло с момента появления первого силового агрегата, и с тех пор многое изменилось. Появились различные модификации, теперь они работают на бензине, солярке, газе, но неизменной осталась функция и роль мотора в строении авто. Однако значительный скачок приходится именно на наш век. Сегодня зарождаются новые технологии, и уже есть разработки двигателей без коленвала. Но как может мотор работать без этого узла?

Двигатель без коленвала

Если разобраться, традиционный кривошипно-шатунный механизм имеет ряд недостатков. Например, во время его работы создается очень сильное боковое усилие на стенки цилиндра. Это приводит к преждевременному износу поршня. Еще подобное усилие значительно увеличивает потери на трение, а значит, страдает КПД. Чтобы исключить этот недостаток, нужен механизм, в котором шатун будет совершать только возвратно-поступательные движения. А вот угловые качения следует полностью устранить. Сейчас можно найти множество разработок подобных агрегатов. Некоторые из них имеют право на существование, другие никуда не годятся.

Кривошипно-шатунный механизм

Основой многих изобретений выступает бесшатунный двигатель Баландина. Его работа заключается в преобразовании возвратно-поступательных движений благодаря специальному эксцентрическому механизму, к которому предъявляются очень высокие требования, что и мешает сделать мотор доступным.На сегодняшний день у инженеров получилось создать рабочий и прошедший все испытания двигатель, в котором уменьшили количество подшипников коленвала. Это двухпоршневые конструкции. И скорее всего в ближайшие годы этот образец будет пущен в массовое производство. Это, конечно, не воплотило мечту миллионов в реальность, но существенно приблизило нас к ней. А пока что ДВС без коленвала остается навязчивой идеей, и поиски решений продолжаются.

Рассмотрим основные элементы и принцип работы таких чудо-агрегатов. Идеально гладкий поршень, на поверхности которого нанесена специальная волнообразная выемка, насаживается на вал. Сюда фиксируется и золотник. Его крепят посредством болтового соединения. Сверху поршня надевается гильза. Вся конструкция помещается в корпус. В его верхней части предусмотрена специальная выемка, куда и устанавливается ролик, а затем она закрывается крышкой на болтах.

Имеется головка, в которую вставляется свеча зажигания. С боковой стороны устанавливается глушитель, который тоже фиксируется посредством четырех длинных болтов. С противоположного торца от головки устанавливается система зажигания и соединяется со свечей посредством тонких трубок. А рядом сбоку крепится карбюратор.

Свечи зажигания для мотора Баландин

Если желаете более наглядно ознакомиться с принципом работы двигателя без коленвала, видео с подробной схемой мы разместили чуть ниже, а сейчас опишем этот процесс в общих чертах. Поршень делает возвратно-поступательные движения. Вал и поршень имеют сквозные отверстия, расположенные в одной плоскости. В них вставляется цилиндр, благодаря которому обеспечивается жесткое соединение. Поэтому при вращении вала вокруг своей оси такие манипуляции испытывает и прикрепленная к нему деталь.

Топливо поступает из бензобака в карбюратор, где распыляется через специальный клапан и перемешивается с воздухом. Когда поршень движется в сторону головки, открывается впускное окно и топливно-воздушная смесь поступает в подпоршневое пространство. Затем окно закрывается, а горючее сжимается вследствие изменения движения детали в противоположную сторону. В это время открывается продувочное окно, и смесь поступает в камеру сгорания, где опять происходит ее сжатие, обусловленное движением поршня.

Поршни двигателя без коленвала

Когда поршень находится в крайнем положении, в камере возникает огромное давление и горючее воспламеняется. Этот мини-взрыв толкает поршень в противоположную сторону. Пройдя немного, он открывает канал, через который отработанные газы покидают камеру сгорания. И этот процесс циклично повторяется на протяжении всей работы движка.

Технически подкованным людям при просмотре видеодемонстрации наверняка бросаются в глаза некоторые слабые места такой разработки. И конструкторы продолжают искать пути к повышению надежности и устойчивости такого механизма. Анализ крупных салонов последнего десятилетия показывает, что гиганты автопрома усердно трудятся над совершенствованием мотора. Поэтому есть надежда, что двигатели внутреннего сгорания без коленвала совсем скоро получат реализуемую и надежную конструкцию и автопарк всего мира существенно изменится.

Оцените статью: Поделитесь с друзьями!carnovato.ru

Мало что меняется в конструкции двигателей внутреннего сгорания (ДВС): в целом они такие же, что и 100 лет назад. И все же появляются сомневающиеся в незыблемости конструкции. Знакомьтесь: Виталий Константинович Фролов из города Николаева (Украина) – бывший авиатор, авто-мото-кроссмен (он мастер спорта), изобретатель и мастер с золотыми руками. Он сначала усовершенствовал коленвал, а затем и вовсе изгнал его из своих моторов.

Забытое гениальное

В начале изобретательской карьеры, 30 лет назад, Виталий Фролов еще не замахивался на то, чтобы изменить ДВС -ограничился малым: установил на коленвал особые накладки. Когда они изнашивались, менял их вместе с вкладышами, и вал продолжал работать. Просто? Тем не менее, до этого раньше никто не додумался. Виталий получил первое авторское свидетельство, его наградили серебряной медалью Выставки достижений народного хозяйства СССР – в те времена считалось очень почетным стать лауреатом этой награды. Так часто бывает: гениальные изобретения забываются. Чудесный коленвал так и не был внедрен…

Похоже, обида на неразумное человечество вылилась у Виталия в нелюбовь к коленчатым валам, и позже он беспощадно «уничтожал» деталь во всех своих последующих разработках. И сформулировал один из принципов: коленчатый вал – деталь несовершенная.

Странный оппозит

Однажды он получил заказ от специалистов воздушно-десантных войск: разработать двигатель – помощник суперсолдат. Мотор, сказали ему люди в мундирах, должен быть легким, экономичным, безотказным в воздухе, на земле и воде. И вскоре такой появился – 2-тактный оппозит, в основе которого лежал мотор «Иж-Юпитер 5».

Однажды он получил заказ от специалистов воздушно-десантных войск: разработать двигатель – помощник суперсолдат. Мотор, сказали ему люди в мундирах, должен быть легким, экономичным, безотказным в воздухе, на земле и воде. И вскоре такой появился – 2-тактный оппозит, в основе которого лежал мотор «Иж-Юпитер 5».

Оппозит Фролова необычный – без уплотнительной перегородки между кривошипными камерами, так усложняющей конструкцию ординарных 2-цилиндровых двухтактников. Коленчатый вал (до поры до времени Фролов оставил его в покое) – с двумя опорными подшипниками (вместо трех), что снизило его вес и длину. В конструкции Фролов использовал два своих изобретения: «Демпфер крутильных колебаний коленчатого вала ДВС» и «Узел двигателя внутреннего сгорания».

Мотор получился компактным и «бодрым» – в 1,5 раза возросли мощность и крутящий момент. Он предназначался для сверхлегкой авиации, водномоторного спорта. В 1988 г. пришел заказ на изготовление 300 моторов для дельтапланов. Опытный мотор УМБ-760 устанавливался и на автомобиль ЛуАЗ, планировалось начать его серийный выпуск.

В 2001 году появился мотоцикл, который сразу привлек внимание байкеров. Еще бы: во время демонстрации работоспособности аппарата на второй передаче заднее колесо срывало в букс. Производство движка планировали развернуть на одном из харьковских заводов – для переоборудования обычных «Ижей». Но нагрянули известные события с распадом СССР, и проект так и остался невоплощенным.

Улучшенный баландин

Вконец разочаровавшись в коленчатых валах, Виталий Фролов увлекся бесшатунными двигателями Баландина. У этих моторов нет не только шатуна, но и коленчатого вала: преобразование возвратно-поступательного движения поршня в них происходит посредством особого эксцентрического механизма.

Вконец разочаровавшись в коленчатых валах, Виталий Фролов увлекся бесшатунными двигателями Баландина. У этих моторов нет не только шатуна, но и коленчатого вала: преобразование возвратно-поступательного движения поршня в них происходит посредством особого эксцентрического механизма.

Недостаток баландинского «бесшатунника» – излишне высокие требования к точности изготовления эксцентрика. Модернизировав узел преобразования, Виталий изготовил два опытных мотора: один смонтировал в картере «Минска», использовав штатные цилиндр, головку, сцепление и КП. Второй по этой же схеме был от начала до конца самоделкой.

Иногда он давал мотогонщикам свои моторы – и те выигрывали. Техкомиссия их не засекала, потому что о необычных «внутренностях» никто и не догадывался: габариты двигателя оставались прежними. Настолько не догадывались, что однажды в гонках по спидвею победившего спортсмена дисквалифицировали с формулировкой. «опасно ехал». Но никто не продолжил мысль: ведь это происходило в силу избытка мощности мотора. Никому в голову не пришло заглянуть вовнутрь.

И все равно, даже усовершенствованный «баландин» не устраивал изобретателя: механизм преобразования своей громоздкостью напоминал ненавистный коленчатый вал.

Мотостенд

Однажды на глаза Фролову попался ткацкий станок. Другой бы прошел мимо, но нашего пытливого героя натолкнул на нетрадиционное решение. И в 2001 году он изобрел собственную конструкцию механизма преобразования возвратно-поступательного движения во вращательное. Изобретательство ради патентов – не его страсть: во Фролове жило неуемное желание воплотить идею в металле. Он построил не маленький движочек-игрушку, как было с мотором по «баландинскому» принципу, а полноразмерный силовой агрегат. Так появился на свет 4-цилинд-ровый 4-тактный V-образник. В качестве базовых деталей использовал головки цилиндров, цилиндры и поршни от «Запорожца», причем без особых доработок, разве что, в силу увеличившегося хода поршней, рабочий объем с 993 см3 возрос до 1100.

Однажды на глаза Фролову попался ткацкий станок. Другой бы прошел мимо, но нашего пытливого героя натолкнул на нетрадиционное решение. И в 2001 году он изобрел собственную конструкцию механизма преобразования возвратно-поступательного движения во вращательное. Изобретательство ради патентов – не его страсть: во Фролове жило неуемное желание воплотить идею в металле. Он построил не маленький движочек-игрушку, как было с мотором по «баландинскому» принципу, а полноразмерный силовой агрегат. Так появился на свет 4-цилинд-ровый 4-тактный V-образник. В качестве базовых деталей использовал головки цилиндров, цилиндры и поршни от «Запорожца», причем без особых доработок, разве что, в силу увеличившегося хода поршней, рабочий объем с 993 см3 возрос до 1100.

Так ведь уменьшился в размерах и картер (коленвала-то нет!), и двигатель в целом вышел в три раза легче(!) и в два раза компактнее (!) исходного мотора МеМЗ-966. Такой не грех установить на мотоцикл. Что и сделал.

Верхняя часть двигателя выполнена съемным блоком и установлена на картер кроссового двигателя ЧЗ-250 со сцеплением и КП. Чтобы демонтировать верх мотора, достаточно открутить всего четыре болта – 10 минут хлопот. Рама – от шоссейно-кольцевого «Ижа» с подвесками от «Чезета», бак – от «Явы». Мотор настолько компактен, что если посмотреть на аппарат сбоку, то он вписывается в габариты ижевского движка, а если смотреть сверху, то его не видно из-под бака. Силовому агрегату еще предстоит пережить доводку, а пока на нем установлены достаточно примитивные карбюраторы и контактное зажигание от «Жигуля»-»копейки».

Благодаря возможности значительно поднять обороты выходного вала механизма преобразования с мотора «сняли» 89 л. с. при 8800 об/мин. Масса «чумовоза» – около 180 кг. Согласитесь, для байка с кубатурой 1100 весьма недурно: у большинства зарубежных «одноклассников» она переваливает за 220-240 кг.

Свой мотоцикл Фролов настойчиво называет «мотостендом». Кстати, построенный в 1885 году Готтлибом Даймлером первый мотоцикл тоже по сути был мотостендом – на нем немец-первооткрыватель отлаживал новый в то время поршневой двигатель Отто.

Секрет – в цилиндре

Своими фантастическими показателями мотор Фролова обязан именно тому, что в конструкции нет коленчатого вала. Вместо него используется рычажный механизм преобразования, напоминающий шарнир Гука. С виду все просто, но объяснить, как он работает, никому толком не удается -это надо видеть. Изобретатель охотно демонстрирует механизм в работе. Но секрет все же есть – он заключен в некоей цилиндрической детали, которая крепится к проставке, установленной между блоком цилиндров и низом мотора. Фролов называет этот узел демпфером, или уравнителем крутильных колебаний – на него изобретатель и оформил патент.

Своими фантастическими показателями мотор Фролова обязан именно тому, что в конструкции нет коленчатого вала. Вместо него используется рычажный механизм преобразования, напоминающий шарнир Гука. С виду все просто, но объяснить, как он работает, никому толком не удается -это надо видеть. Изобретатель охотно демонстрирует механизм в работе. Но секрет все же есть – он заключен в некоей цилиндрической детали, которая крепится к проставке, установленной между блоком цилиндров и низом мотора. Фролов называет этот узел демпфером, или уравнителем крутильных колебаний – на него изобретатель и оформил патент.

Со стороны цилиндров в демпфер входит палец, вращающийся рывками, а с другой выходит шестерня конической передачи, вращающаяся достаточно равномерно и без вибраций. Дальше все тривиально – вторая шестерня конической передачи сидит на валу сцепления.

Со стороны цилиндров в демпфер входит палец, вращающийся рывками, а с другой выходит шестерня конической передачи, вращающаяся достаточно равномерно и без вибраций. Дальше все тривиально – вторая шестерня конической передачи сидит на валу сцепления.

Коническая передача позволяет располагать мотор относительно трансмиссии в каком угодно положении -и в этом еще одно преимущество двигателя. Он обладает повышенным моторесурсом – в силу того, что здесь нет подшипников скольжения, а значит, не требуется смазка под давлением. Кроме того, практически отсутствуют боковые силы воздействия на детали цилиндро-поршневой группы, нет мертвых точек и момента инерции деталей, механизма преобразования движения поршня во вращение вала.

Изобретатель утверждает – признаться, в это верится с трудом – что в его механизме можно во время езды плавно изменять хода поршня, вплоть до нулевых. А это открывает перспективы двигателей с совершенно новыми качествами.

Задания на завтра

Его не следует считать непризнанным самоучкой-неудачником. О результатах творчества Фролова писали в авторитетных журналах «Крылья Родины», «Изобретатель-рационализатор», «Наука и жизнь», «Моделист-конструктор», «ИР Украины», «Авиация общего назначения» и других. Наш изобретатель получил пять авторских свидетельств, подал еще пять заявок.

Его не следует считать непризнанным самоучкой-неудачником. О результатах творчества Фролова писали в авторитетных журналах «Крылья Родины», «Изобретатель-рационализатор», «Наука и жизнь», «Моделист-конструктор», «ИР Украины», «Авиация общего назначения» и других. Наш изобретатель получил пять авторских свидетельств, подал еще пять заявок.

Сейчас Виталий Фролов работает консультантом в недавно созданном Николаевском политехническом институте на кафедре ДВС. У него есть почитатели, в меру возможностей они помогают Виталию. Совместно с соратниками он организовал компанию «Двигатели Фролова».

К нему приезжали конструкторы с Ижевского и Киевского мотозаводов. Ижевчан заинтересовал 2-тактный оппозит, киевлянам он пообещал разработать 4– и даже 8-цилиндровый двигатель для трайка «Днепр-300», более того, продемонстрировал макет с действующей кинематической схемой. Подписан договор с Харьковским автодорожным университетом о разработках в области новых экологически безопасных двигателей для городского транспорта, а также мотора, который мог бы приводить в движение скутер или мотоколяску в течение двух часов, и для него хватало бы горючего из маленького баллончика с газом. Понятно, что это будет двигатель совсем другого типа. К примеру, если современные моторы Фролова обладают удельной мощностью 100 г/л. с., то в перспективе, убеждает изобретатель, показатель можно довести до 10 г/л. с. Кое-какие наметки у него уже есть, но он не торопится приподнимать покров тайны.

К нему приезжали конструкторы с Ижевского и Киевского мотозаводов. Ижевчан заинтересовал 2-тактный оппозит, киевлянам он пообещал разработать 4– и даже 8-цилиндровый двигатель для трайка «Днепр-300», более того, продемонстрировал макет с действующей кинематической схемой. Подписан договор с Харьковским автодорожным университетом о разработках в области новых экологически безопасных двигателей для городского транспорта, а также мотора, который мог бы приводить в движение скутер или мотоколяску в течение двух часов, и для него хватало бы горючего из маленького баллончика с газом. Понятно, что это будет двигатель совсем другого типа. К примеру, если современные моторы Фролова обладают удельной мощностью 100 г/л. с., то в перспективе, убеждает изобретатель, показатель можно довести до 10 г/л. с. Кое-какие наметки у него уже есть, но он не торопится приподнимать покров тайны.

Алексей Бессалый, Иван Ксенофонтов (Москва), Владимир Тураев (Павлоград, Украина), журнал «Мото» 2004

Просмотров: 15 897

customoto.com

Полезная модель относится к машиностроению, в частности к двигателестроению и может быть использована на транспорте. Двигатель внутреннего сгорания без коленвала, включает, по меньшей мере, один торообразный корпус, содержащий два и более дуговых цилиндра, внутри которых установлены поршни. Сущность полезной модели заключается в том, что двигатель снабжен установленным на валу двигателя и жестко взаимосвязанным с корпусом двигателя устройством для преобразования возвратно вращательного движения во вращательное в одном направлении, передающим на выходной вал двигателя вращение в одном направлении, которое содержит входной вал, расположенный на одной оси с выходным валом устройства, промежуточную ось, установленную перпендикулярно указанной оси, элементы сцепления в виде обгонной или храповой муфты, жестко установленные на выходном валу устройства, взаимосвязанные с коническими элементами передачи вращения, выполненные с возможностью взаимно-обратного вращательного действия для передачи выходному валу двигателя вращения в одном направлении, при этом выходной вал устройства является одновременно выходным валом двигателя, а входной вал устройства жестко смонтирован на одном из элементов сцепления, и жестко связан с каждым поршнем двигателя. Технический результат заключается в повышении диапазона дискретно отбираемых мощностей и упрощении конструкции двигателя.

Полезная модель относится к машиностроению, в частности к двигателестроению и может быть использована на транспорте.

Существует большое количество поршневых двигателей внутреннего сгорания повсеместно используемых по 2-х и 4-х тактной схеме. Преобразователем возвратно-поступательного движения поршней во вращательное является кривошипно-шатунный механизм, основным недостатком которого является наличие мертвых точек. Когда происходит взрыв горючей смеси в районе мертвых точек первоначальная максимальная сила давления горячих газов направлена на излом оси коленчатого вала (коленвала), а не на полезное вращение. Во время поворота коленчатого вала за счет кинетической энергии запасенной в маховике установленного на коленчатом валу увеличивается рычаг приложения силы давления газов, но увеличение рычага влечет за собой увеличение объема камеры сгорания, т.е. уменьшение давления газов. Первоначальное давление газов из-за наличия мертвых точек тратится на нагрев корпуса двигателя, а не на полезную работу вращения коленчатого вала. Это ведет к недостаточно эффективной работе и низкой экономичности двигателя.

Известен двигатель внутреннего сгорания без коленвала, в котором поршни соединены попарно зубчатыми рейками передающие возвратно-поступательные движения на зубчатое колесо входного вала устройства преобразования возвратно-вращательного движения во вращательное в одном направлении (патент на изобретение RU  2390675, оп. 27.05.2010 «Устройство для преобразования возвратно-вращательного движения во вращательное в одном направлении» стр.7 фиг.2).

2390675, оп. 27.05.2010 «Устройство для преобразования возвратно-вращательного движения во вращательное в одном направлении» стр.7 фиг.2).

Зубчатая рейка жестко установлена между противоположными поршнями для передачи возвратно-поступательного хода этих поршней. Рейка посредством зубчатой связи с входным зубчатым колесом вызывает на нем возвратно вращательное движение. Внутри устройства преобразования возвратно-вращательного движения во вращательное в одном направлении с помощью конического ресивера и элементов передачи вращения происходит преобразование возвратно-вращательного движения зубчатого колеса во вращательное выходного вала в одном направлении.

К недостаткам двигателя относится наличие зубчатой передачи с присущими этой передаче потерями КПД. Кроме того, отмечается недостаточная компактность конструкции.

Наиболее близким аналогом, принятым за прототип, является свободнопоршневой (без коленвала) кольцевой двухтактный двигатель внутреннего сгорания, содержащий торообразную рабочую камеру с поршнями (SU  1733649, оп. 1972 г.)

1733649, оп. 1972 г.)

Необходимость наличия поддерживающих роликов и клинящих элементов для передачи вращения в одном направлении, которые размещены в дуговых рабочих цилиндрах двигателя и занимают полезный объем, который мог бы быть использован для получения большей удельной мощности двигателя, усложняет его конструкцию, снижает надежность двигателя.

Выходной вал не имеет сквозного выхода через торообразный корпус, так как с противоположной стороны расположены синхронизирующие зубчатые колеса, что ведет к невозможности секционирования взаимонезависимых двигателей на едином валу двигателя, а следовательно уменьшается диапазон дискретно отбираемых мощностей.

Кроме того, данный двигатель невозможно использовать в 4-х тактном варианте, что ограничивает функциональные возможности двигателя.

Задачей, на решение которой направлено заявляемое техническое решение, является повышение диапазона дискретно отбираемых мощностей, упрощение конструкции двигателя.

Для решения поставленной задачи двигатель внутреннего сгорания без коленвала, включающий, по меньшей мере, один торообразный корпус, содержащий два и более дуговых цилиндра, внутри которых установлены поршни, согласно полезной модели, снабжен установленным на валу двигателя и жестко взаимосвязанным с корпусом двигателя устройством для преобразования возвратно вращательного движения во вращательное в одном направлении, передающим на выходной вал двигателя вращение в одном направлении, которое содержит входной вал, расположенный на одной оси с выходным валом устройства, промежуточную ось, установленную перпендикулярно указанной оси, элементы сцепления в виде обгонной или храповой муфты, жестко установленные на выходном валу устройства, взаимосвязанные с коническими элементами передачи вращения, выполненные с возможностью взаимно-обратного вращательного движения для передачи выходному валу двигателя вращения в одном направлении, при этом выходной вал устройства является одновременно выходным валом двигателя, а входной вал устройства жестко смонтирован на одном из элементов сцепления, и жестко связан с каждым поршнем двигателя

Поршень выполнен в виде единой монолитной детали.

Поршень может быть выполнен в виде двух полупоршней, жестко соединенных между собой штоковым элементом поршня, жестко взаимосвязанным с входным валом устройства для преобразования возвратно вращательного движения во вращательное в одном направлении.

На фиг.1 представлен двупоршневой двигатель внутреннего сгорания, содержащий два дуговых цилиндра (4-х тактный двупоршневой и 2-хтактный двупоршневой), общий вид

На фиг.2. то же, вид сбоку

На фиг.3 представлен четырехпоршневой двигатель внутреннего сгорания, содержащий четыре рабочих дуговых цилиндров (4-х тактный четырехпоршневой и 2-х тактный четырехпоршневой), общий вид

На фиг.4 - то же, вид сбоку

На фиг.5 - разрез А-А на фиг.3

На фиг.6 - представлена компоновка двигателя с соосным расположением входного вала устройства и выходного вала двигателя

На фиг.7 - представлена компоновка двигателя с взаимно-перпендикулярным расположением входного вала устройства и выходного вала двигателя.

Заявляемый двигатель внутреннего сгорания может работать как 4-х тактный двухпоршневой (фиг.1, 2), 2-х тактный двухпоршневой (фиг.1, 2), 2-х тактный четырехпоршневой (фиг.3, 4), и 4-х тактный четырехпоршневой двигатель (фиг.3, 4).

Двигатель внутреннего сгорания (далее двигатель), представленный на фиг.1 - четырехтактный двупоршневой - содержит торообразный корпус 1, разделенный на два герметичных дуговых цилиндра 2 и 3, внутри каждого из которых установлены поршни соответственно 4 и 5, жестко соединенные с входным валом 6 устройства 7 для преобразования возвратно-вращательного движения во вращательное в одном направлении.

Устройство 7 размещено на валу двигателя, при этом корпус устройства 7 преобразования движения жестко взаимосвязан с корпусом 1 двигателя, например, выполнен заодно с корпусом двигателя (фиг.5). Возможны варианты, когда корпус устройства 7 жестко взаимосвязан с корпусом 1 двигателя посредством резьбового соединения или сварки.

После преобразования возвратно-вращательного движения от поршней 4 и 5 устройство 7 передает вращение в одном направлении на выходной вал 8 двигателя одновременно являющийся выходным валом устройства 7.

Внутри дуговых цилиндров 2 и 3 поршни 4 и 5 образуют рабочие камеры сгорания - 9, 10, 11, 12, которые снабжены впускным и выпускным каналами (на чертеже не указаны).

Устройство 7 содержит входной вал 6 и выходной вал 8, расположенные на одной общей оси 13, промежуточную ось 14, установленную перпендикулярно указанной общей оси 13, два элемента сцепления 15, 16 в виде обгонной или храповой муфты, жестко установленные на выходном валу 8 устройства с возможностью взаимно-обратного вращательного движения. Элементы сцепления 15, 16 жестко взаимосвязаны с коническими элементами передачи вращения 17, 18, 19, выполненными с возможностью взаимно-обратного вращательного движения для передачи выходному валу двигателя вращения в одном направлении. Элемент передачи вращения 19 выполнен на валу 6.

Входной вал 6 устройства жестко смонтирован на элемент сцепления 16, и жестко связан с каждым поршнем 4 и 5 двигателя.

Выходной вал 8 устройства преобразования 7, одновременно являющийся выходным валом двигателя не имеет жесткой связи со входным валом 6 устройства.

Поршни 4, 5 могут быть выполнены в виде единой монолитной детали (фиг.1).

Возможно выполнение каждого поршня в виде двух полупоршней 4а, 4б и 5а, 5б, жестко соединенных между собой штоковым элементом 20 поршня, который жестко взаимосвязан с входным валом 6 устройства для преобразования возвратно вращательного движения во вращательное в одном направлении (фиг.3).

Компановка двигателя, при которой входной вал 6 устройства 7 и выходной вал 8 двигателя расположены соосно (фиг.6) является наиболее предпочтительной. Но не исключен вариант, когда валы 6 и 8 расположены взаимно-перпендикулярно друг к другу (фиг.7).

Работа 4-х тактного двухпоршневого двигателя осуществляется следующим образом (фиг.1).

1 такт

Жестко скрепленные между собой поршень 4 входной вал 6 и поршень 5 начинают вращение по часовой стрелке, что приводит к разрежению в камере сгорания 10, в которую происходит впрыск горючей смеси. В камере цилиндра 9 происходит такт сжатия ранее впрыснутой в него горючей смеси. В камере цилиндра 11 происходит рабочий ход, т.е. движение поршня 5 под действием горячих газов вспыхнувшей горючей смеси. В камере цилиндра 12 происходит такт выпуска отработанных (сгоревших) газов.

2 такт

После того, как поршень 4 в своем предыдущем такте сжал горючую смесь в рабочей камере 9 в ней происходит возгорание и давление горячих газов заставляет поворачиваться поршень 4 против часовой стрелки увлекая за собой входной вал 6 и поршень 5, который производит всасывание горючей смеси в рабочую камеру 12 и выпуск отработанных газов в рабочей камере 11, а также сжатие поршнем 4 горючей смеси в рабочей камере 10.

3 такт

В рабочей камере 10 происходит возгорание и давление горючих газов начинает давить на поршень 4, поворачивая его по часовой стрелке и выпускать им отработанные газы из рабочей камеры 9. В рабочей камере 11 поршнем 5 происходит всасывание горючей смеси, а в рабочей камере 12 происходит сжатие горючей смеси этим же поршнем.

4 такт

В рабочей камере 12 происходит возгорание горючей смеси и давление газов толкает поршень 5 против часовой стрелки сжимая горючую смесь в рабочей камере 11, Под действием поршня 4 в рабочей камере 9 происходит всасывание горючей смеси, а в рабочей камере 10 происходит выпуск отработанных газов.

Далее все четыре такта повторяются в той же очередности, вызывая возвратно-вращательные движения входного вала 6 устройства 7, где преобразуются на выходной вал двигателя 8 во вращение в одном направлении.

Преобразование в устройстве 7 происходит следующим образом.

Входной вал 6 устройства 7 совершает возвратно-вращательные движения, передавая через конусные поверхности сцепления элемента 19, вращение на конические элементы передачи вращения 18, а они в свою очередь на конический элемент 17. Вращение входного вала 6 устройства и элемента 17 передача вращения происходит в разные стороны, но они жестко установлены на однонаправленных элементах передачи вращения - элементах сцепления 15, 16 (храповые или обгонные муфты), которые внутренней поверхностью установлены на выходной вал 8, передавая на него вращение только в одном направлении.

При предложенной компоновке (фиг.1) заявляемый двигатель можно использовать и как двухтактный двухпоршневой.

В этом случае работа двигателя происходит следующим образом. Жестко скрепленные между собой поршень 4, входной вал 6 и поршень 5 начинают вращение по часовой стрелке, что приводит к разрежению в рабочей камере 10 и впрыск в нее горючей смеси. В камере сгорания 11 происходит возгорание ранее впрыснутой в нее горючей смеси и под действием давления горячих газов поршень 5 сжимает ранее впрыснутую горючую смесь в рабочей камере 12. Поршень 5 в конце своего рабочего хода открывает продувочные каналы. Продувочные каналы - это канал выпуска отработанных газов, соединенный с выхлопной системой и канал впуска горючей смеси, соединенный с рабочей камерой 12, где до этого произошло сжатие.

Таким образом, горючая смесь через канал впуска попадает в рабочую камеру сгорания 11. В это же время происходит процесс сжатия поршнем 4 в камере сгорания 9 горючей смеси предварительно поступившей по каналу впуска из камеры 10. Когда поршень 4 достигнет конечной точки сжатия в камере сгорания 9 происходит зажигание и поршень 4 совершает рабочее движение против часовой стрелки выпуская в своей конечной точке отработанные газы из рабочей камеры сгорания 9 через выпускной канал и впускает в нее через впускной канал из камеры 10 предварительно сжатую этим же поршнем 4 горючую смесь. Далее цикл повторяется.

На фиг.3 представлен вариант компоновки двигателя в котором поршень выполнен из двух полупоршней 4а, 4б и 5а, 5б попарно жестко связанных между собой штоковым элементом поршня 20, который в свою очередь также жестко связан со входным валом 6 устройства преобразования 7. Данный двигатель возможно использовать и в двухтактном и четырехтактном режимах работы.

Для двухтактного варианта торообразный корпус двигателя разделен на шесть герметичных дуговых цилиндров 2а, 2б, 2в, 3а, 4б, 5в, для создания герметичного подпоршневого пространства под всеми четырьмя полупоршнями 4а, 4б, 5а, 5б.

Работа двигателя в 2-х тактном 4-х поршневом варианте (фиг.3) происходит следующим образом:

По сути это два 2-х тактных 2-поршневых двигателя заключенных в одном тороидальном корпусе 1 и выполняющих зеркально-симметричные одинаковые функции: поршень 4а=5б, а поршень 4б=5а. На этом основании представляем работу только одной половины двигателя.

1 такт.

Жестко соединенные между собой полупоршень 4а, штоковый элемент 20, полупоршень 4б и входной вал 6 начинают движение по часовой стрелке. В рабочей камере сгорания 2а происходит сжатие ранее впрыснутой горючей смеси, а в подпоршневом пространстве 2а' происходит разрежение с одновременным всасыванием воздуха и горючих паров. В рабочей камере 2в давление горячих газов толкает полупоршень 4б с одновременным выпуском их через выпускной канал и со впуском через впускной канал свежей горючей смеси сдавленной в подпоршневом пространстве 2в'

2 такт

В рабочей камере 2а происходит вспышка горючей смеси и образовавшиеся газы начинают толкать полупоршень 4а в направлении против часовой стрелки с одновременны выпуском их через выпускной канал и со впуском через впускной канал свежей горючей смеси сдавленной в подпоршневом пространстве 2а'. Полупоршень 4а через штоковый элемент 20 передает полупоршню 4б вращение и полупоршень 4б сдавливает в рабочей камере 2в горючую смесь, а в подпоршневом пространстве 2в' происходит разрежение со входом очередной порции горючей смеси. Далее процесс повторяется.

Работа двигателя внутреннего сгорания (Фиг.3) в 4-х тактном варианте аналогична работе двигателя на фиг.1 с той лишь разницей, что на фиг.1 каждый поршень 4, 5 выполнен в виде единой монолитной детали, а на фиг.3 каждый поршень 4 и 5 выполнен в виде двух полупоршней соответственно 4а, 4б и 5а, 5б, жестко соединенных штоковым элементом 20, который жестко взаимосвязан с входным валом 6 устройства 7. В этом случае отсутствует необходимость в герметичных перегородках корпуса между дуговыми цилиндрами 2а и 2б, 2б и 2в, 3а и 3б, 3б и 3в.

Возвратно-вращательные движения (фиг.1, фиг.2, фиг.3) передаются на входной вал 6 устройства 7, где преобразуются на выходной вал двигателя 8 во вращение в одном направлении.

Преимущества заявляемой полезной модели заключаются в следующем.

1. За счет выполнения выходного вала проходящим сквозь двигатель, появляется возможность установки на этот вал несколько независимо работающих двигателей, тем самым суммируются мощности от двигателей на единый выходной вал, достигается повышение диапазона дискретно отбираемых мощностей. Выходной вал 8 устройства преобразования 7, одновременно являющийся выходным валом двигателя не имеет жесткой связи со входным валом 6 устройства и это позволяет использовать необходимое количество независимых двигателей, что делает возможным подходить гибко к необходимой получаемой мощности путем оперативного включения нужного количества заявляемых двигателей.

При работе работающих двигателей неработающие в этот момент двигатели не оказывают влияния на единый выходной вал двигателя за счет отсутствия жесткой связи входного и выходного вала устройства (не мешают работе двигателя). Двигатели на единой оси могут работать выборочно или вместе.

2. Достигается упрощение конструкции за счет того, что в заявляемом двигателе отсутствует необходимость в поддерживающих роликах, которые вместе с клинящими элементами для передачи вращения в одном направлении в прототипе размещены в дуговых рабочих цилиндрах и занимают полезный объем, который мог бы быть использован для получения большей удельной мощности двигателя. В заявляемом двигателе клинящие элементы для передачи вращения в одном направлении, находящиеся в обгонных муфтах размещены в устройстве преобразования 7.

3. В отличие от прототипа, в котором представлен 2-тактный дизельный двигатель, заявляемый двигатель внутреннего сгорания может быть и 2-х тактным и 4-х тактным, как бензиновым, так или дизельным или мультитопливным.

1. Двигатель внутреннего сгорания без коленвала, включающий, по меньшей мере, один торообразный корпус, содержащий два и более дуговых цилиндра, внутри которых установлены поршни, отличающийся тем, что он снабжен установленным на валу двигателя и жестко взаимосвязанным с корпусом двигателя устройством для преобразования возвратно вращательного движения во вращательное в одном направлении, передающим на выходной вал двигателя вращение в одном направлении, которое содержит входной вал, расположенный на одной оси с выходным валом устройства, промежуточную ось, установленную перпендикулярно указанной оси, элементы сцепления в виде обгонной или храповой муфты, жестко установленные на выходном валу устройства, взаимосвязанные с коническими элементами передачи вращения, выполненные с возможностью взаимно-обратного вращательного движения для передачи выходному валу двигателя вращения в одном направлении, при этом выходной вал устройства является одновременно выходным валом двигателя, а входной вал устройства жестко смонтирован на одном из элементов сцепления и жестко связан с каждым поршнем двигателя.

2. Двигатель по п.1, отличающийся тем, что поршень выполнен в виде единой монолитной детали.

3. Двигатель по п.1, отличающийся тем, что поршень выполнен в виде двух полупоршней, соединенных между собой штоковым элементом поршня, который жестко взаимосвязан с входным валом устройства для преобразования возвратно-вращательного движения во вращательное в одном направлении.

poleznayamodel.ru

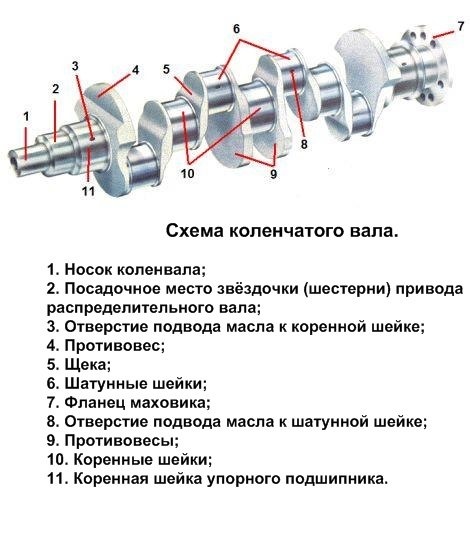

Коленчатый вал двигателя (коленвал) – деталь, которая принимает и затем преобразует усилие от шатуна в крутящий момент. Коленчатый вал испытывает периодические нагрузки, которые возникают от сил давления газов в результате сгорания топливно-воздушной смеси в камере сгорания, которые далее передаются на него через связку шатуна и поршня. Дополнительными силами воздействия на коленчатый вал является инерция, которая возникает в результате движения и вращения масс.

Материалом изготовления коленчатого вала становится сталь или высокопрочный чугун. Коленвал имеет коренные и шатунные шейки, которые соединяются щеками. Указанные щеки отвечают за то, чтобы сбалансировать механизм. Противовесом является продолжение щеки, которое находится в противоположном от шатунной шейки направлении. Противовес создан для того, чтобы уравнять вес шатунов и поршней. Так достигается необходимая плавность в процессе работы ДВС.

Коренные и шатунные шейки осуществляют вращение в специальных подшипниках скольжения, которые представляют собой разъемные тонкостенные вкладыши, изготовленные из стальной ленты, на которую дополнительно нанесен антифрикционный слой.

Шатунные шейки представляют собой опорную поверхность для каждого отдельного шатуна. Наибольшую нагрузку в конструкции коленвала испытывает место перехода от коренной или шатунной шейки к щеке. Для предотвращения того, чтобы коленчатый вал двигателя перемещался по оси, применяется упорный подшипник скольжения. Указанный подшипник устанавливают на средней или крайней коренной шейке коленвала.

Шейки и щеки коленчатого вала имеют высверленные внутри отверстия. Данные отверстия необходимы для подачи моторного масла, которое поступает под давлением к каждой отдельной шейке коленвала. Так реализован индивидуальный подвод смазки к каждой опоре коренной шейки от общей магистрали системы смазки. Моторное масло по каналам в щеках попадает к шатунным шейкам.

Мощность с коленчатого вала снимается с его заднего конца. Данный участок называется хвостовиком. Именно в этой части закреплен маховик, через который крутящий момент двигателя передается на коробку передач (КПП).Передний конец коленчатого вала называется носком коленвала, где располагаются места установки следующих элементов:

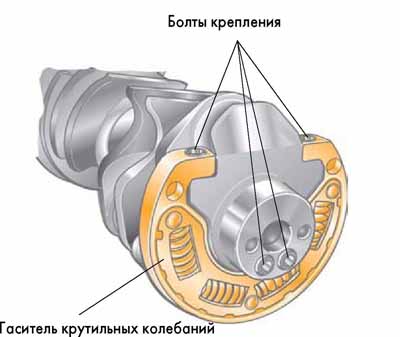

Коленвал испытывает постоянное воздействие, которое можно сравнить с тем, что его условно закручивает и раскручивает с определенной периодичностью. Результатом становится появление колебаний. По этой причине значительное число ДВС на носке коленвала имеют такой элемент, который получил название гаситель крутильных колебаний.

Данное решение конструктивно представляет собой два диска и упругий эластичный материал для их соединения, которым может быть резина, вязкая силиконовая или масляная жидкость, пружинное соединение и т.п. Основной задачей гасителя крутильных колебаний становится активное поглощение вибраций коленчатого вала, которое достигается благодаря наличию внутреннего трения.

Читайте также

Функции датчика коленчатого вала

Основные признаки, по которым можно самому определить проблемы с датчиком положения коленчатого вала ДПКВ. Причины сбоев, поломок, самостоятельная проверка.krutimotor.ru

Для тех, кто активно интересуется различными изобретениями, доработками и инновациями в сфере двигателестроения, следует обратить внимание на двигатель Ибадуллаева, а также на двигатель без

Итак, главной задачей и назначением любого ДВС является преобразование энергии, полученной от сгорания топлива, в механическую работу. Если просто, топливо сгорает в закрытом объеме, газы оказывают давление на поршень, через кривошипно-шатунный механизм возвратно-поступательное движение поршня преобразуется во вращательное.

В результате создается крутящий момент двигателя, который передается через трансмиссию на колеса автомобиля. Примечательно то, что хотя с момента создания первых моторов и их внедрения в широкие массы прошло уже более 100 лет, общая конструкция ДВС не изменилась.

Даже с учетом того, что современные двигатели получили высокоточные развитые системы электронного впрыска и управления, стало возможным изменять фазы газораспределения и т.д., хорошо известный КШМ продолжает лежать в основе силового агрегата на бензине, дизтопливе или газе.

При этом постоянно ведутся работы, чтобы мотор мог работать без коленвала. Дело в том, что привычный кривошипно-шатунный механизм не лишен целого ряда определенных минусов. Именно по этой причине инженеры стремятся избавиться от этого узла.

Дело в том, что работа КШМ связана с неизбежным создание трения и значительных боковых усилий, которые приводят к износу стенок цилиндров. В результате зеркало цилиндра повреждается, разрушаются поршневые кольца и т.д. Что касается потерь на трение, общий КПД двигателя заметно снижается.

Также двигатель с коленвалом сложно обслуживать, так как снятие коленвала без снятия двигателя на многих авто крайне сложно реализовать. Вполне очевидно, что если исключить указанные недостатки, двигатель станет более производительным, увеличится моторесурс.

Для решения задачи конструкторы предлагают разные подходы, однако на практике качественно реализовать большинство решений попросту не удается. Наибольшего внимания в данной области сегодня заслуживает двигатель Баландина и двигатель Фролова. Давайте остановимся на механизмах без шатунов и коленвала более подробно.

Данный мотор известен тем, что в нем отсутствуют шатуны. Преобразование возвратно-поступательного движения поршней в цилиндрах происходит благодаря использованию в конструкции специального эксцентрического механизма.

Общее устройство бесшатунного двигателя предполагает наличие следующих деталей:

специальный поршневой шток

В таком ДВС вместо шатунов были использованы поршневые штоки, которые жестко прикреплены к поршням (в обычном агрегате для соединения используется поршневой палец). Указанные штоки, как и привычные шатуны, охватывают шейки коленвала.

Также на штоках с обеих сторон подшипника изготовлены ползуны. Эти ползуны скользят по специальным направляющим в картере мотора. В результате данная конструкция позволяет избавить поршень и стенки цилиндра от бокового усилия. Фактически, в такой схеме реализации поршень можно считать обычной обоймой для поршневых колец, уплотняющих зазор между цилиндром и поршнем.

Отсутствие боковых усилий позволяет снизить допуски применительно к размерам поршня. Двигатель становится более производительным, экономичным, возрастает ресурс. Также следует отметить компактность такого ДВС и сниженный вес. Однако главным минусом всей конструкции можно считать крайне высокие требования касательно общей точности изготовления указанного эксцентрика.

Основным принципом В. Фролова, который был положен в основу его разработок, является то, что коленчатый вал является далекой от совершенства деталью. По этой причине талантливый инженер детально изучил конструкцию двигателя Баландина, после чего предложил ряд собственных доработок.

С учетом того, что недостатком бесшатунного мотора Баландина оставались повышенные требования к точности изготовления эксцентрика, на начальном этапе Фролов существенно модернизировал данный узел преобразования. Однако далее был признан факт, что полностью избавиться от недостатков схемы мотора Баландина крайне сложно.

Также следует добавить, что западные производители также вплотную занимаются данным вопросом. Например, известная японская корпопрация Toyota также предложила свой вариант двигателя без коленвала. Хотя такой агрегат больше похож на электрический генератор, все равно его можно считать одной из версий ДВС.

С учетом вышесказанного становится понятно, что еще рано говорить об окончании эволюции двигателей внутреннего сгорания. Другими словами, не следует исключать возможность появления бесшатунных моторов, а также агрегатов без коленчатого вала на серийных транспортных средствах.

CRDi двигатель: что это такое, плюсы и минусы

drive.autogear.ru

Двигатель внутреннего сгорания (ДВС) сам по себе не может стронуть с места автомобиль, потому что поршни способны только на поступательное движение, которое должно быть преобразовано через коленвал в крутящий момент, обязательный для трансмиссии. Иными словами, последний служит передачей между ДВС и ведущими колесами, если не принимать во внимание ряд других узлов и механизмов.

Как известно, гениальность – в простоте, и коленвал является ярким тому примером, так как устройство данного автомобильного узла не отличается сложностью, а эффективность его чрезвычайно высока. Именно этот элемент кривошипно-шатунного механизма, выполненный из стали или чугуна, несет на себе основную нагрузку вращения колес, передавая им энергию двигателя. Составлен вал из ряда колен (число их соответствует числу цилиндров ДВС), каждое из которых состоит из двух щек и соединяющей их шатунной шейки. Между собой колена связаны коренными шейками, снабженными одноименными подшипниками.

Преобразование поступательного движения в крутящее происходит за счет того, что оси шеек, соединенных через подшипники с шатунами, не совпадают с осью вращения всего вала. К слову, во избежание возникновения центробежных сил во время работы узла щеки с противоположной стороны от шатунных шеек утяжелены противовесами. Таково устройство коленчатого вала в целом, если не рассматривать маховик, устанавливаемый на одном конце узла, и соединение через ведомый диск с коробкой передач на другом конце.

Итак, в камерах двигателя внутреннего сгорания, после воспламенения нагнетенного туда горючего, образуются газы, которые, расширяясь, толкают поршни. Те, в свою очередь, оказывают воздействие на присоединенные к ним шатуны через кинематическую пару (бронзовая втулка и палец, тончайший зазор между ними заполнен маслом, подающимся сквозь отверстие во втулке). Шатун нижней головкой через подшипник соединен с шейкой колена, расположенного на валу, и каждое движение поршня, таким образом, проворачивает весь коленчатый вал двигателя.

Чтобы крутящий момент был передан на трансмиссию без ослабления, каждую коренную шейку охватывает специальный подшипник коленвала, состоящий из двух половинок, установленных внутри крышек картера. В последнем предусмотрены ячейки для вращающихся колен, с отверстиями для шатунов в верхней части и поддоном для масла в нижней. Между ячейками, по числу опорных шеек, располагаются подшипники, у каждого вместо элементов качения с внутренней стороны имеется канавка для масла.

Чтобы масло не вытекало из картера, на оба конца вала устанавливаются сальники, которые также имеются с каждой стороны от опорных подшипников.

Когда картер полностью собран, снаружи устанавливается сальник, а затем – шестерня коленвала. Необходима она для того, чтобы через зубчатый ремень или непосредственно через шестерню распределительного вала происходила его синхронизация с работой коленчатого вала. В свою очередь распредвал посредством установленных на нем кулачков с определенной периодичностью открывает и закрывает клапаны газораспределительного механизма (ГРМ). Это необходимо для своевременной подачи в цилиндры ДВС топлива и отвода газов после его сгорания.

Если используется ременная передача, она попутно охватывает шкив насоса охлаждающей жидкости. К слову, натяжение ремня должно быть строго отрегулировано, для этого предусмотрен специальный ролик. Если у шестерни вдруг обнаружится люфт, проверьте, насколько надежно сидит в своем гнезде шпонка коленвала. Даже после того, как последняя будет вынута, шестерня при натянутом ремне должна сидеть достаточно плотно. Если люфт продолжается, значит, произошла деформация посадочного места, и не остается ничего другого, кроме как поменять вал. То же самое, если разбивает гнездо под шпонку.

Оцените статью: Поделитесь с друзьями!

carnovato.ru