О роторных двигателях пишут, говорят, ими широко интересуются. Но спросите кого угодно (кроме узких специалистов, разумеется), какие он знает двигатели такого типа. И назван будет лишь один — двигатель Ванкеля. А между тем специалисты условно делят все роторные двигатели на три большие группы.

О роторных двигателях пишут, говорят, ими широко интересуются. Но спросите кого угодно (кроме узких специалистов, разумеется), какие он знает двигатели такого типа. И назван будет лишь один — двигатель Ванкеля. А между тем специалисты условно делят все роторные двигатели на три большие группы.

К первой относятся собственно роторные, в которых рабочие такты проходят в «камерах», создаваемых вращающимся ротором. К этому типу и относится ванкель-мотор. Его иногда называют роторно-поршневым, потому что ротор считают своеобразным поршнем. Но это абсолютно неверно.

Двигатели с поршнем — это следующая группа. В них поршни оставлены, но нет сложного и громоздкого шатунно-кривошипного механизма; менее сложен и механизм газораспределения, включающий золотник и систему выходных окон для выхлопа отработанных газов.

Третий тип — роторно-лопастные двигатели, где рабочий процесс тоже происходит в камерах переменного объема. Только создаются они уже не ротором, а плоскими деталями — лопастями.

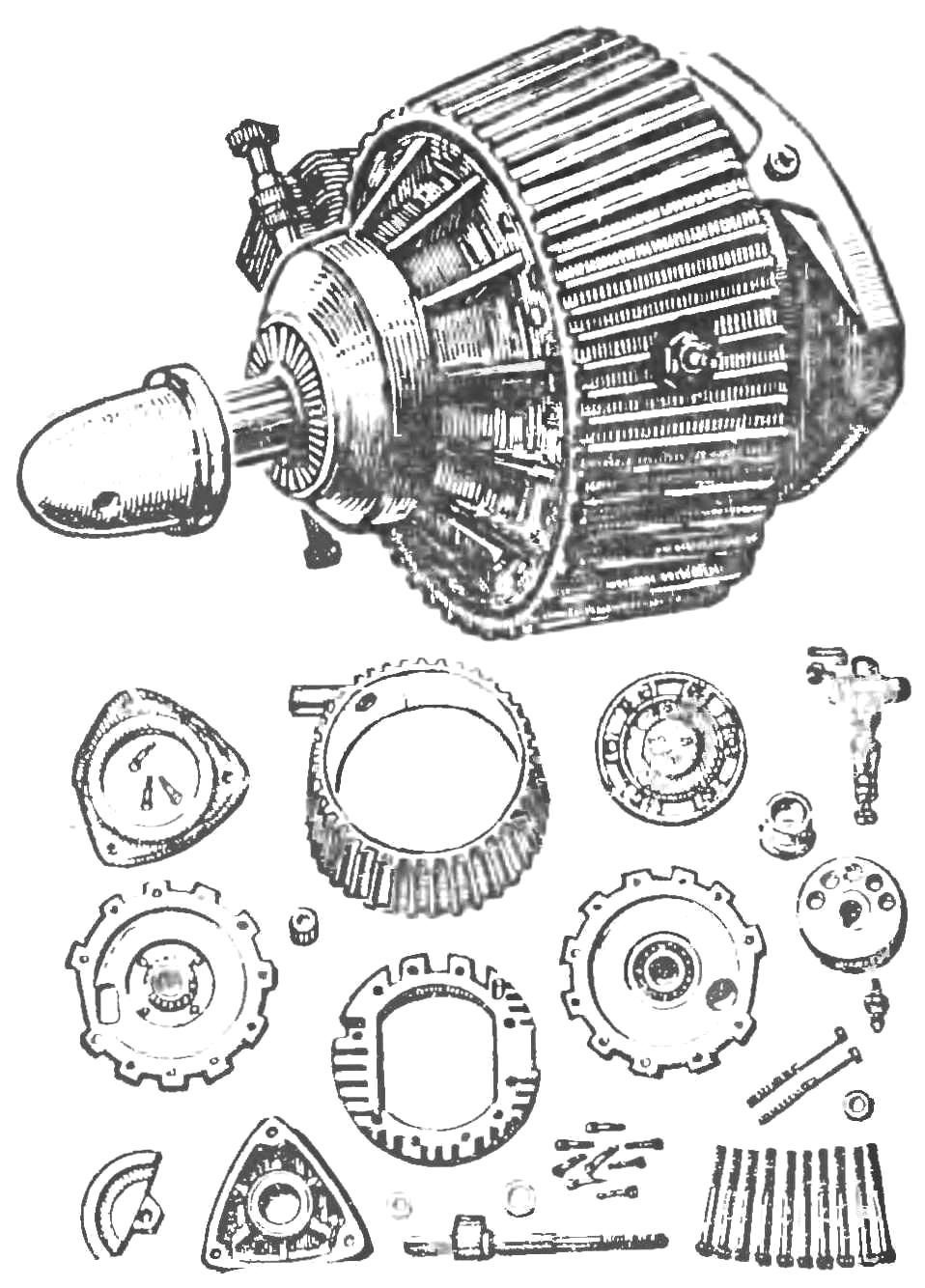

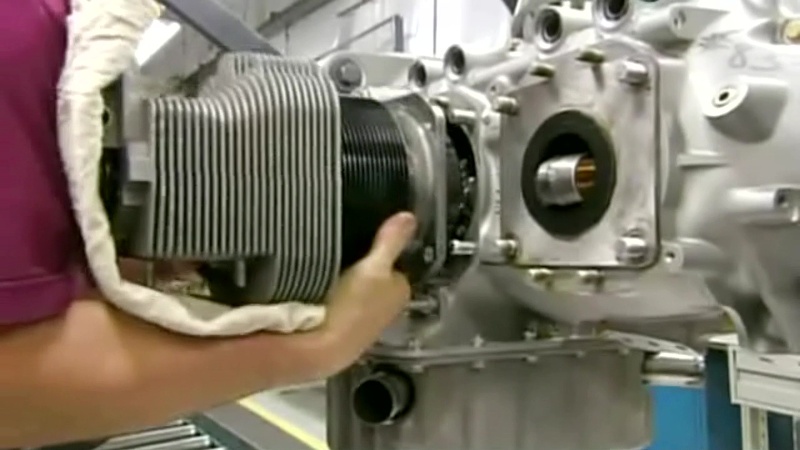

Рис. 1. Общий вид нового микрованкеля «ОСТраупнер», объемом 5 см3 и весом 385 г, и отдельные детали

Общий принцип устройства ванкель-мотора широко известен. Ротор в форме треугольника с изогнутыми сторонами вращается внутри цилиндра. Между ним и стенками цилиндра создаются камеры переменного объема. В одной камере горючая смесь сжимается, в другой происходит взрыв, из третьей выхлопные газы выталкиваются наружу. Теоретически двигатель Ванкеля имеет огромные преимущества перед поршневым. Но понадобится не один десяток лет упорной работы самого Феликса Ванкеля и лучших конструкторских коллективов разных стран, чтобы появились на дорогах мира первые серийные образцы автомобилей, оснащенных этим двигателем Однако и сейчас их немного.

Успехи в области создания микрованкелей — двигателей для моделей и небольших машин — более значительны, чем в области создания моторов подобного же типа для автомобилей. Недавно появился новый, очень интересный микрованкель (рис. 1), о котором оповестили автомодельные журналы мира. Это двигатель размером с мандарин, с рабочим объемом 5 см3 и максимальным числом оборотов ротора 16 000 об/мин. Мощность его — 0,67 л. с.

Теперь поговорим немного о цене такого успеха, о труде, который ему предшествовал. В 1961 году, вскоре после того, как технический мир облетело сообщение о реализации доктором Ванкелем идеи двигателя с вращающимся ротором, западногерманская фирма Иоганнеса Граупнера решила создать серийный микрованкель. За проектирование взялся инженер Шегг, один из ведущих конструкторов, имевший к тому же большой опыт по разработке двигателя Ванкеля в натуральную величину. Шеггу понадобилось три года, чтобы создать конструкцию действующего микрованкеля, и еще три года, чтобы поднять на нем в воздух радиоуправляемую модель.

Итак, конструкция была как будто бы уже отработана, оставалось найти серийного производителя. Им стала японская фирма ОС. Еще два года весь экспериментальный отдел фирмы работал над тем, чтобы приспособить новый микродвигатель к условиям серийного производства. В 1969 году появились первые пятьдесят предсерийных образцов, а затем двести серийных. Но и в 1970 и в 1971 году работы над усовершенствованием двигателя не прекращались.

В чем же они заключались?

Главная трудность, из-за которой роторно-поршневой двигатель долгое время не мог увидеть света, заключается в том, что очень сложно создать уплотнение между вращающимся ротором и стенками цилиндра. Если зазор слишком мал, ротор не может вращаться, если велик — рабочая смесь будет просачиваться, не создавая нужного давления и, следовательно, мощности.

Есть и другие конструктивные сложности, например сильное нагревание. В микрованкеле «ОС-Граупнер» зазор между ротором и корпусом при всасывании и сжатии на 0,008— 0,01 мм больше, чем при расширении и выхлопе. Этот последний составляет всего 0,02 мм — чтобы уменьшить потери мощности, улучшить работу при запуске и на холостых оборотах. Дальнейшим усовершенствованием было расширение фазы впуска, применение алюминиевого сплава для внутренней поверхности цилиндра.

Может возникнуть у читателя вопрос: к чему столь подробный рассказ о работе всего над одним типом микрованкеля? А вот к чему. Человек, вздумавший заняться изготовлением его в домашних условиях, должен совершенно отчетливо представить себе, какие трудности перед ним встанут. Конструкция поршневых двигателей отрабатывалась почти столетие. Опыт их изготовления стал достоянием огромного количества людей. Нет в настоящее время двигателя лучше отработанного, пригодного для серийного выпуска в огромном количестве экземпляров, нежели обычный поршневой. Но, как известно, творческая мысль опережает реальность, поиски изобретателей не ограничиваются жесткими рамками современного промышленного производства. Они создают свои конструкции, а вопрос о пригодности их решит время.

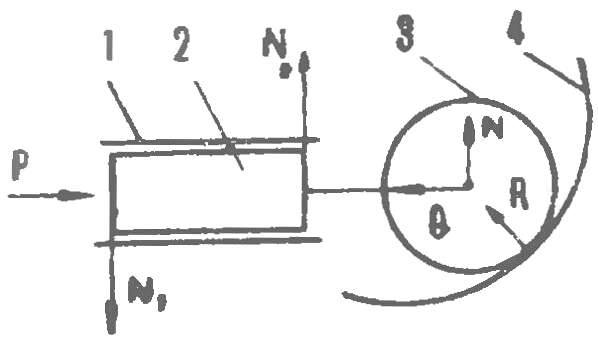

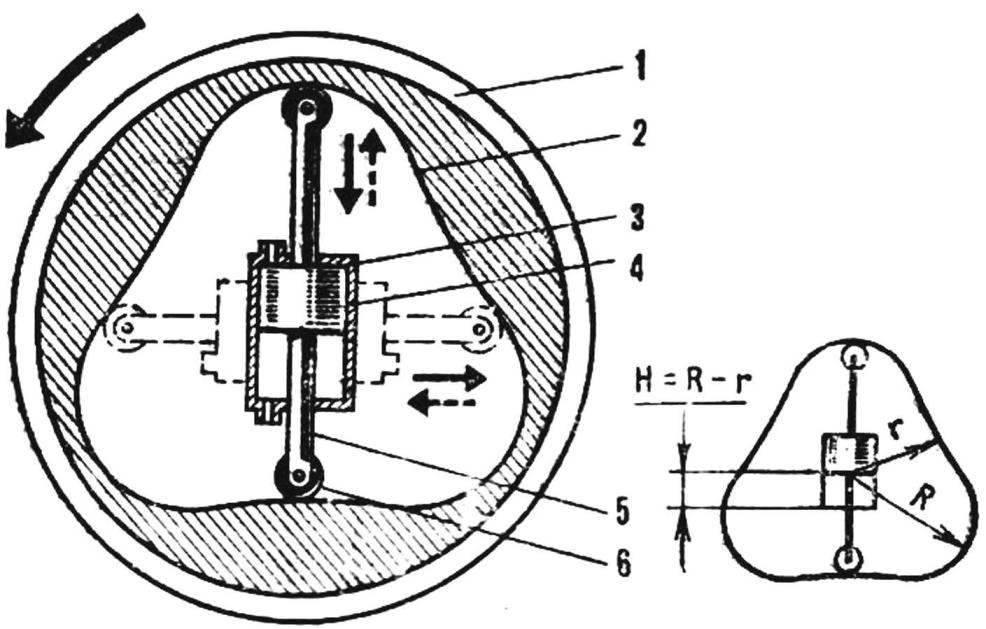

Рис. 2. Схематический разрез двигателя Меркера:

а — четырехцилиндрового, б — шестицилилдрового; 1 — цилиндр, 2 — поршень, 3 — опорный ролик, 4 — жесткая рама, 5 — корпус, 6 — золотник, 7 — рабочая дорожка, 8 — канал золотника, 9 — впускные клапаны, 10 — выпускные клапаны.

Поговорим о роторно-поршневых двигателях. Наиболее широко известен вариант (рис. 2), созданный австрийским инженером Остином Меркером. Четыре цилиндра расположены крестообразно внутри жесткой рамы. К концу каждого цилиндра крепится жесткий ролик. Он упирается в специально проточенную внутри рамы дорожку сложной формы. Имеющие выпускные и впускные каналы цилиндры крепятся к корпусу, внутри которого помещается золотник с каналами для подвода горючей смеси. Когда ролик одной соосной пары поршней проходит через места сужения рабочей дорожки, в цилиндрах этой пары происходит максимальное сжатие. В этот момент вспыхивает искра, горючая смесь воспламеняется, давление газов заставляет Цилиндры двигаться по окружности. Ролики попадают на самое широкое место рабочей дорожки, и происходит выхлоп отработанных газов. Но в этот момент сжатие начинается уже в другой паре цилиндров, все повторяется вновь. Ролики поочередно проходят наиболее широкие и наиболее узкие места внутренней дорожки рамы, поршни движутся внутри цилиндров, выхлопные газы уходят через открываемые поршнями окна, золотник вращается, и в тот момент, когда его каналы совпадают с впускными каналами цилиндров, происходит наполнение горючей смесью. Смесь эта поступает в золотник из небольшого нагнетателя, приводимого в действие от вала двигателя.

Вот такой двигатель предложил Остин Меркер. Заманчиво, ничего не скажешь. Нет шатунов, и вал не коленчатый, а прямой; нет инерционных сил, нет мучающего всех автомобилистов стука клапанов, нет даже прерывателя, распределителя, механизма опережения зажигания. Вместо этого неподвижная пластинка с выступами, на которую подается высокое напряжение Свечи, ввернутые в цилиндры, движутся вместе с ними, последовательно проходят выступы, и искра перескакивает с пластинки на свечу. Все предельно просто.

Рис. 3. Силы, действующие в двигателе Меркера на ролик и поршень:

1 — цилиндр, 2 — поршень, 3 — опорный ролик, 4 — рабочая дорожка.

Так почему же двигателестроители мира не бросили поспешно моторы обычного типа и не взялись дружно за конструкции Меркера? Почему эти моторы существуют пока только в виде экспериментальных вариантов и нет даже опытных образцов? Ответ на этот вопрос дает теоретическая механика, а конкретно — та ее часть, которая касается разложения сил. Посмотрим на рисунок 3, где показан ролик, катящийся по дорожке, и поршень. Сила Р, воспринимаемая роликом от дорожки, вовсе не направлена по оси цилиндра. Ее можно разложить на составляющие. Составляющая направлена по оси цилиндра, а сила — вбок. Она-то и перекашивает поршень в цилиндре, вызывая его усиленный износ. Поэтому высокие рабочие обороты в двигателе невозможны. Существуют, правда, конструкции, где основной ролик дополняют два вспомогательных, берущих на себя боковые нагрузки. Но это уж очень большое конструктивное усложнение. Так что двигатель Меркера пока что всего лишь мечта, хотя и очень заманчивая.

К этой же разновидности двигателей относятся и такие, в которых поршни и цилиндры расположены, как гнезда и патроны в револьверном барабане, вокруг оси. С поршнями соединены наклонные диски. Двигаясь, поршни вращают эти диски, а те, в свою очередь, вал. Двигатель подобной схемы был предложен очень давно. Еще в 1916 году молодые инженеры А. Микулин и 6. Стечкин, оба — будущие советские академики, выдающиеся двигателестроители — предложили сконструированный именно по такой, «барабанной» схеме мотор АМБС-1 мощностью 300 л. с. В 1924 году вариант такого же двигателя создал инженер Старостин. Судьба их всех схожа с судьбой двигателя Меркера.

И причина та же. большие потери на трение, быстрый износ.

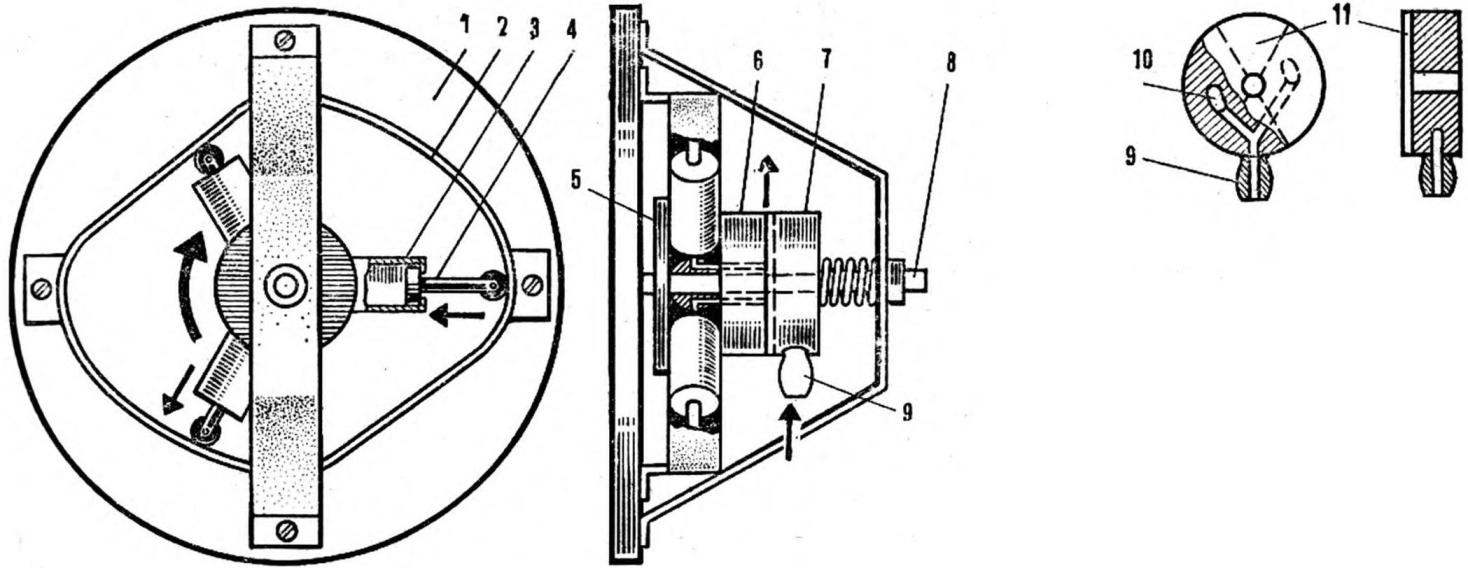

Рис. 4. Схема роторно-лопастного двигателя:

1 — корпус, 2 — система охлаждения, 3 — выпускное окно, 4 — впускное окно, 5 — свеча.

Рис. 5. Циклы работы роторно-лопастного двигателя.

Рассмотрим теперь, что представляет собой роторно-лопастной двигатель (рис. 4). В корпусе, снабженном системой охлаждения, впускными и выпускными окнами и свечой зажигания, вращаются две лопасти. Если лопасть А вращается равномерно, а лопасть Б то догоняет ее, то отстает, замкнутый объем между лопастями и корпусом все время меняется. Тут-то и возможны всякого рода циклы, имеющие место в двигателях внутреннего сгорания (рис. 5). В камере 1 (позиция «а») горючая смесь воспламеняется от свечи зажигания. В камере 2 газы расширяются — происходит рабочий ход; в камере 3 всасывается новая порция рабочей смеси, в камере 4 она сжимается. Лопасти движутся дальше; камеры меняются местами (позиция «б»)- в 1-й — рабочий ход; во 2-й — выпуск; в 3-й — всасывание; в 4-й — сжатие свежей смеси. Затем все повторяется вновь (позиции «в» и «г»).

Идея заманчивая, что и говорить. Преимущества перед обычным, шатунно-кривошипным механизмом все те же: нет инерционных сил, все уравновешено, двигатель может развивать колоссальные обороты. Перед двигателями Меркера или Ванкеля тоже есть преимущества: сила давления газов воспринимается не крохотной поверхностью контакта ротора или ролика, а большими поверхностями лопастей. И щели между лопастями и внутренней поверхностью корпуса гоже легче уплотнять, нежели в двигателе Ванкеля.

Но одна проблема есть и тут. Как добиться точного движения лопастей относительно друг друга? Для этой цели создано множество механизмов — шестеренчатых, кулачковых, рычажных, — но говорить о результатах пока еще рано. Если эксперименты увенчаются успехом, техника получит высокооборотный, долговечный, надежный, легкий и мощный двигатель.

Рис. 6. Двигатель финских изобретателей, совмещающий в себе особенности роторного и обычного двигателя (механизм газораспределения — клапанный). Описание и чертежи двигателя были любезно предоставлены нашей редакции одним из его авторов, Ману Пайоненом

Таковы основные разновидности двигателей нового типа — роторных. К ним примыкает двигатель с вращающимся поршнем — как бы переходное звено между роторными и обычными двигателями. Эта конструкция предложена финскими изобретателями Онни Хейнола, Матти Кейхманиеми, Ману Пайоненом. Здесь поршень (рис. 6), вращаясь на эксцентриковой оси, то приближается к стенкам цилиндра, то удаляется от них. Цикл идет следующим образом. В одном пространстве происходит взрыв горючей смеси и рабочий ход; в другом — выпуск; в третьем — всасывание. Сохранена в какой-то степени и газораспределительная система обычного поршневого двигателя. В этой конструкции как бы наложились друг на друга, совместились разные типы роторных двигателей.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

modelist-konstruktor.com

Text instructions below.

Step 1: Prepare two coke cans I have since bought a shiny new can opener which opens cans perfectly, ignore this nonsense about tin snips and sanding wheels.

I have since bought a shiny new can opener which opens cans perfectly, ignore this nonsense about tin snips and sanding wheels.

Firstly you need two coke cans with their inside of their tops cut off. Use the tin snips to cut them, this will leave a lethal jagged edge which you must clean up either using a metal file or a small flap sander (could also use a Dremel)

Then cut the bottom off the cans using a Stanley knife. Try not to crease the metal as this will reduce the chances of it being airtight. Some people say that you can use a can opener to remove the tops of the cans however I found that it destroys the sides of the can, you might have more luck!

Step 2: Make the diaphragm

The diaphragm of this engine is made from a balloon (just an ordinary one, nothing special!). It’s reinforced with a piece of inner tube in the centre First of all cut the neck off a balloon and stretch the balloon end over the top of a can. Then cut a piece of inner-tube rubber about 1cm square and glue it in the centre of the balloon.

The diaphragm of this engine is made from a balloon (just an ordinary one, nothing special!). It’s reinforced with a piece of inner tube in the centre First of all cut the neck off a balloon and stretch the balloon end over the top of a can. Then cut a piece of inner-tube rubber about 1cm square and glue it in the centre of the balloon.

Once the glue is dry, you can use a drawing pin to pierce a hole in the centre of the diaphragm for the displacer wire. Leave the pin in the hole until your ready to fit the displacer later.

Step 3: Cut and drill the bottle cap

Drill a 2mm hole in either side of the bottle cap for the crank pivot, and a hole in the centre for the displacer wire.

Drill a 2mm hole in either side of the bottle cap for the crank pivot, and a hole in the centre for the displacer wire.

Then cut either side of the bottle cap into a curved shape, this is because sometimes the displacer wire holder flicks to the side a little and it may hit the cap — This is more of an annoyance than a real problem, but you might as well prevent it if you can! Plus I think it looks better with the curves. I used tin snips here — they work well for cutting this thick plastic.

Now remove the diaphragm from the coke can and flip it over so that the inner-tube is on the inside of the can. Glue the bottle cap to the side of the diaphragm that does not have the inner-tube reinforcement. I sanded the bottle cap a little as I found that the glue doesn’t like to stick to this plastic.

The pin is left in place to line up the holes for the wire.

Step 4: Drill the bearing holes

I used a long 3.5mm drill bit to drill the bearing holes. I just drilled them by eye, no need to measure anything. They should be near the top of the can where it bevels in. Make sure that they’re roughly level.

I used a long 3.5mm drill bit to drill the bearing holes. I just drilled them by eye, no need to measure anything. They should be near the top of the can where it bevels in. Make sure that they’re roughly level.

Step 5: Cut the viewing hole

Next, mark a circle roughly in the centre of the can, so that you can see the cranks/displacer wire etc. It doesn’t have to be a circle, but that makes fitting the trim easier.

Next, mark a circle roughly in the centre of the can, so that you can see the cranks/displacer wire etc. It doesn’t have to be a circle, but that makes fitting the trim easier.

Step 6: Separate some electrical connectors and drill them

Now you need to get some electrical terminal blocks and remove the plastic protection. The best way to get them out of their plastic blocks is to unscrew the screws as much as you can, then twist the plastic off around the screw thread with pliers.

Now you need to get some electrical terminal blocks and remove the plastic protection. The best way to get them out of their plastic blocks is to unscrew the screws as much as you can, then twist the plastic off around the screw thread with pliers.

Now drill a 2mm hole straight through the end of each one, as shown. You need three of these drilled. To drill them I held them with pliers.

You also need two of these not drilled in any way.

Step 7: Make the cranks

For the cranks I used some 1.8mm (approx — I don’t know the exact size) copper wire — you can use old spokes, or steel wire, if you don’t have copper. I used copper because it’s easier to bend and I like copper. If you need to straighten the copper wire you can clamp it in a drill and hold the other end with some pliers — spinning the drill should straighten the wire. Make sure you wear some decent safety gear though, in case the wire slips!

For the cranks I used some 1.8mm (approx — I don’t know the exact size) copper wire — you can use old spokes, or steel wire, if you don’t have copper. I used copper because it’s easier to bend and I like copper. If you need to straighten the copper wire you can clamp it in a drill and hold the other end with some pliers — spinning the drill should straighten the wire. Make sure you wear some decent safety gear though, in case the wire slips!

I’ve included photo’s of every step of bending the cranks below. The displacer piece should protrude about 20mm and the other parts protrude about 5mm, no need to be exact though. The displacer part is at 90 degrees to the push rods — this is the best angle for this engine.

The electrical blocks are fitted as you bend the cranks, be careful to make sure that they all point the same way, as you won’t be able to access the screws from the viewing window.

Step 8: Drill the bearings

I used two spoke nipples for the bearings. You can get these at bike shops or scavenge them from old buckled/broken wheels.

I used two spoke nipples for the bearings. You can get these at bike shops or scavenge them from old buckled/broken wheels.

Check your cranks before you drill them, they might fit without being drilled.

Like the terminal blocks, I drilled them out with a 2mm drill bit to remove the thread.

Step 9: Fit the cranks and bearings

Now you can thread the cranks though. You can thread them through the viewing window at an angle. If you can’t fit them through you can cut one end down a little until they do. You need to leave one end of the cranks long for the flywheel attachment though. The bearings should be a tight fit in the holes but if they are loose you can glue them in place.

Now you can thread the cranks though. You can thread them through the viewing window at an angle. If you can’t fit them through you can cut one end down a little until they do. You need to leave one end of the cranks long for the flywheel attachment though. The bearings should be a tight fit in the holes but if they are loose you can glue them in place.

Make sure that the screws point towards the viewing window so that you can tighten them.

Step 10: Make the displacer

The displacer is made from steel wire wool wrapped around around a piece of steel wire. Bend a small hook in the end of the wire and begin rolling steel wool around this. Once you get near the size of a coke can, cut the wool. Pull out the wire most of the way and cut the wool so that the displacer is around 2 inches high. On the other end of the wire (not the hook end — bend a spiral, this is just to give the wire more surface area so it can’t be pulled out. Finally trim a slight bevel around the top to match the bevel on the coke can.

The displacer is made from steel wire wool wrapped around around a piece of steel wire. Bend a small hook in the end of the wire and begin rolling steel wool around this. Once you get near the size of a coke can, cut the wool. Pull out the wire most of the way and cut the wool so that the displacer is around 2 inches high. On the other end of the wire (not the hook end — bend a spiral, this is just to give the wire more surface area so it can’t be pulled out. Finally trim a slight bevel around the top to match the bevel on the coke can.

You can test the displacer in a coke can now — it needs to fall freely under it’s own weight. You can spin the displacer inside of the can to smooth it out. Try and make the spiral roughly into the shape of a coke can dome. Once your happy with the displacer movement you can tie about a foot of fishing wire onto the hook end of the displacer. Apply some super glue to the knot so that it can’t wriggle loose when the engine is running.

Now you can remove the pin from the diaphragm, so you can thread the loose end of the fishing wire through the diaphragm so that the inner-tube rubber will be on the inside of the pressure vessel.

Step 11: Make the pressure vessel.

Cut the bottom off a coke can leaving about an inch from the base. Put the displacer and balloon into the pressure vessel, then push this base into the end of the can. Check that the displacer still moves freely.

Cut the bottom off a coke can leaving about an inch from the base. Put the displacer and balloon into the pressure vessel, then push this base into the end of the can. Check that the displacer still moves freely.

Now fit the balloon over the top it should not be tight or loose — just tight enough not to sag.

Take an electrical connector that is not drilled and tie the fishing line through the screw hole about an inch above the bottom of the bottle cap — make sure that the displacer is at the bottom of the pressure vessel by tapping it on the table. Glue the knot so that it can’t come lose. Apply a drop of oil to the wire and check that the displacer can be pulled easily and that it falls easily pulling the wire with it.

Step 12: Make the push rods

Now you can make the push rods that connect the diaphragm to the cranks. Begin by taking a piece of copper wire (about 15cm long), threading it through the two holes in the side of the bottle cap. Then the push rods are bent inwards to match the distance of the cranks. You will need to cut the rods to length, they should just fit into the terminal blocks when their respective crank arms are pointing downward. Make sure that the rods can pivot freely in the bottle cap.

Now you can make the push rods that connect the diaphragm to the cranks. Begin by taking a piece of copper wire (about 15cm long), threading it through the two holes in the side of the bottle cap. Then the push rods are bent inwards to match the distance of the cranks. You will need to cut the rods to length, they should just fit into the terminal blocks when their respective crank arms are pointing downward. Make sure that the rods can pivot freely in the bottle cap.

Step 13: Making the flywheel

To make the flywheel, I used a 1cm piece of 20mm wooden dowel as a centre for some old CD’s . The dowel was about 0.5mm to big for the CD centres, so I had to sand it down a bit. Drill a 2mm hole all the way through the centre of the dowel and another around 3mm from the outside, about 5mm deep. This is so the crank shaft can be bent back on itself, to grip the flywheel. The CD’s are just glued to this

To make the flywheel, I used a 1cm piece of 20mm wooden dowel as a centre for some old CD’s . The dowel was about 0.5mm to big for the CD centres, so I had to sand it down a bit. Drill a 2mm hole all the way through the centre of the dowel and another around 3mm from the outside, about 5mm deep. This is so the crank shaft can be bent back on itself, to grip the flywheel. The CD’s are just glued to this

Step 14: Attach the flywheel

The flywheel is held on by bending a hook on the end of the crankshaft, this fits into the extra hole that you drilled into the dowel.

The flywheel is held on by bending a hook on the end of the crankshaft, this fits into the extra hole that you drilled into the dowel.

Step 15: Connecting it all together and balancing

Now you can connect all of the parts together. The can with the cranks is pushed onto the top of the pressure vessel, don’t push the can from the very top at the front as this will crush the viewing window, instead push it from the bottom edge of the viewing window. You need to push it down about 4mm.

Now you can connect all of the parts together. The can with the cranks is pushed onto the top of the pressure vessel, don’t push the can from the very top at the front as this will crush the viewing window, instead push it from the bottom edge of the viewing window. You need to push it down about 4mm.

The first thing to do is connect the displacer and balance it. I cut a small piece of copper wire (about 30mm) to connect the displacer wire terminal, to the one on the cranks, the reason for this is so that the lower terminal block can be slid up and down, to adjust the displacer to stop it hitting the top or bottom of the pressure vessel. With the displacer connected, you can add a counterbalancing weight to the side of the flywheel opposite the direction that the displacer crank is pointing. The counter weight should pull the displacer crank part roughly horizontal, adjust the weight to get this right. I used tape whilst testing but glued it in place when I found the correct weight. I found a 5p coin to be about right for my engine.

The push rods are screwed into the outside terminal blocks, put the cranks in there lowest position and fit the rods into the terminal blocks. Tighten them up all up.

Step 16: Make the fire box

For the fire box I used a Lyles golden syrup tin, which has a lip around the top that is a perfect for the base of the pressure vessel.

For the fire box I used a Lyles golden syrup tin, which has a lip around the top that is a perfect for the base of the pressure vessel.

Cut an arch out of the front and drill about eight 8mm holes around the top for vents.

As an alternative to the Lyles tin, you can cut a hole in the top of an ordinary tin can that is a tight fit for the coke can.

Step 17: Fitting the trims

To save anyone from getting cut on the sharp edges of the cans, I made a trim out of electric wire outer sheath. I cut the sheath down the centre so that it can be fitted over the edges of the metal. Cut it to size and glue it in place. Fit this around the firebox opening too.

To save anyone from getting cut on the sharp edges of the cans, I made a trim out of electric wire outer sheath. I cut the sheath down the centre so that it can be fitted over the edges of the metal. Cut it to size and glue it in place. Fit this around the firebox opening too.

Step 18: It’s finished now! Testing and troubleshooting

Now you can test the engine (at last!) . Light some candles and test! Hopefully it’ll work first time, but if not heres some tips that might help. Don’t forget to oil all the moving parts so it runs smooth particularly the fishing line.

Now you can test the engine (at last!) . Light some candles and test! Hopefully it’ll work first time, but if not heres some tips that might help. Don’t forget to oil all the moving parts so it runs smooth particularly the fishing line.

Air Leaks: If you suspect an air leak, you can submerge the whole thing under HOT water and any leaks should be obvious. Hot water is important as it causes the air inside to expand forcing it out making any leaks obvious. Dry the area of the leak ASAP as the air will cool down sucking the water inside of the engine which will create steam when you try to run the engine, this will potentially blow the coke cans apart.

Too much friction: Does the engine turn reasonably freely? There will always be some resistance from the balloon stretching a little, but it should spin once or twice on it’s own if you give the flywheels a quick flick.

Engine is «too» air tight: If the engine is perfectly air tight then the air in the dead space will expand causing pressure in the engine which the normal movement can’t overcome. The symptom of this is that the balloon just bulges out no matter where the displacer is. The solution to this problem is to fit a small piece of fishing line under the edge of the diaphragm, this creates a tiny leak which lets the excess pressure out. Over time the displacer wire seal will wear down a little and you should be able to remove the artificial leak. You can’t fill the space between the top of the cans with water if you have done this as the water will seep in.This shows what happens if the engine is too airtight, or possibly there is too much dead air space.

Step 19 Add a cooling jacket and possibly a generator.

You can make your engine run better by adding a cooling jacket to help increase the temperature difference. For this you will need a tin can a little bit bigger than a coke can.

You can make your engine run better by adding a cooling jacket to help increase the temperature difference. For this you will need a tin can a little bit bigger than a coke can.

Mark around the can on the bottom of the tin so that you can cut the shape out with tin snips. You might need to file/sand the edges a little to get the tin to fit well. Push the tin in place near the top of the pressure vessel and seal around the bottom with RTV heat resistant silicone.

Видео (инструкция по сборке):

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

В ИТОГЕ — МАЛИНОВЫЙ ЗВОН Хочу поделиться с любимым журналом своей небольшой разработкой. Был у нас плохой, противный квартирный звонок: грубый и очень громкий. Мы всегда вздрагивали, когда кто-либо приходил, а...

В ИТОГЕ — МАЛИНОВЫЙ ЗВОН Хочу поделиться с любимым журналом своей небольшой разработкой. Был у нас плохой, противный квартирный звонок: грубый и очень громкий. Мы всегда вздрагивали, когда кто-либо приходил, а... ШКАТУЛКА КОЛЛЕКЦИОНЕРА Мой хороший знакомый ещё со школьных лет увлечённо собирал марки, спичечные этикетки, карманные календари. Теперь его коллекции продолжают дети, а себе он оставил лишь одно увлечение:...

ШКАТУЛКА КОЛЛЕКЦИОНЕРА Мой хороший знакомый ещё со школьных лет увлечённо собирал марки, спичечные этикетки, карманные календари. Теперь его коллекции продолжают дети, а себе он оставил лишь одно увлечение:...modelist-konstruktor.com

Со времени изобретения инженером Д. Циммерманом из ГДР плоского дискового золотника, управляющего впуском рабочей смеси в двухтактных двигателях, золотниковое газораспределение нашло широкое применение в гоночных моторах многих ведущих фирм.

Со времени изобретения инженером Д. Циммерманом из ГДР плоского дискового золотника, управляющего впуском рабочей смеси в двухтактных двигателях, золотниковое газораспределение нашло широкое применение в гоночных моторах многих ведущих фирм.

Использование золотника позволяет получить несимметричные фазы впуска рабочей смеси и выгодную форму впускного тракта — за счет укорочения его длины и увеличения радиусов поворота потока рабочей смеси. При прочих равных условиях это дает возможность достичь большего коэффициента наполнения цилиндра свежей смесью, а следовательно, и большей мощности.

Работы по форсировке двигателя, предусматривающие установку дискового золотника, конечно, сложнее, чем аналогичные операции с поршневым газораспределением. Но зато на золотниковом двигателе легче подобрать оптимальные фазы начала, конца и продолжительности впуска. Такой двигатель проще отрегулировать на максимальную мощность и приемистость.

В статье описан высокофорсированный гоночный двигатель с золотниковым газораспределением, построенный на базе серийного отечественного двигателя мотоцикла «Восход» с рабочим объемом до 175 кубических сантиметров.

Выступая на карте с этим двигателем, автор в 1973 и 1974 годах неоднократно завоевывал призовые места на зимних первенствах СССР и РСФСР. Двигатель создан в экспериментальной лаборатории микроавтомобилей Курского Дворца пионеров.

ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

Мощности максимальная, л. с. — 24, при 8800 об/мии.

Крутящий момент на валу, кгм — 2,73 (макс.).

Степень сжатия геометрическая — 12,5.

Диаметр цилиндра, мм — 60,5.

Ход поршня, мм — 60 Рабочий объем, см3 — 172,4.

Опережение зажигания, мм до ВМТ — 3,2.

Карбюратор: МЦет с диаметром диффузора, мм — 28,5.

Свеча: ПАЛ 14—15, Лодж — 49 или В КС-28.

Топливо: бензин Б-91 в смеси с маслом МС-20, в пропорции 1 : 18.

В двигателе использованы без переделок почти все детали коробки передач, пусковой механизм и левая крышка картера. Для увеличения надежности узла передачи использована двухрядная цепь, моторная звездочка, барабан сцепления и первичный вал от спортивного двигателя К-175 СК с передаточным отношением 1 :2,75. Устройство и расположение основных элементов двигателя показаны на рисунке 1.

Рис. 1. Двигатель в разрезе (вид сзади):

1 — головка цилиндра, 2 — гильза; 3 — рубашка цилиндра; 4 — поршень; 5 — палец; 6 — шатун; 7 — патрубок карбюратора, 8 — золотник; 9 — распорная втулка; 10 — втулка крепления золотника; 11 — правая половина коленчатого вала; 12— кулачок прерывателя; 13 — корпус прерывателя; 14 — крышка золотниковой камеры; 15 — правая половина кривошипной камеры; 16 — палец коленчатого вала; 17 — кольцо кривошипной камеры; 18 — левая половина картера; 19 — левая половина коленчатого вала

Картер двигателя подвергнут значительным переделкам. Со стороны привалочной плоскости цилиндра левая половина картера обрезана до размера 79 мм, считая от центра гнезда подшипников коленвала (рис. 2). Новая привалочная плоскость должна быть строго параллельна старой.

Вокруг горловины цилиндра на левой половине картера (в местах, указанных стрелками) наваривается алюминиевый сплав в таком количестве, чтобы прокладка, изготовленная по указанным на рисунке 3 размерам, своей левой половиной везде опиралась на металл. Наплавку желательно производить с помощью аргонно-дугового сварочного аппарата. Затем фрезерованием необходимо выровнять привалочную плоскость цилиндра.

В кривошипную камеру левой половины картера впрессовывается кольцо, изготовленное в соответствии с рисунком 4. Место его установки показано на рисунке 2. Иногда бывает необходимо предварительно проточить кривошипную камеру на токарном станке, чтобы придать ей правильную геометрическую форму. Во избежание проворачивания кольцо фиксируется двумя винтами М5. Часть кольца, выступающая в горловину цилиндра, удаляется с помощью расточной головки на фрезерном станке.

Обе плоскости разъема переделанной левой половины картера надо притереть на чугунной плите. Удовлетворительной считается такая плоскость, которая, будучи промытой от притирочного порошка, имеет однородную матовую поверхность и при контрольном движении по чистой плите касается ее всеми точками.

Рис. 2. Левая половина картера после доработки:

К — вставное кольцо кривошипной камеры

Рис. 3. Прокладка цилиндра.

Рис. 4. Кольцо кривошипной камеры.

Рис. 5. Заготовка правой половины кривошипной камеры.

Рис. 6. Калибр.

Рис. 7. Левая половина картера, совмещенная с заготовкой правой половины кривошипной камеры (вид слева).

Рис. 8. Правая половина кривошипной камеры:

1 — гнезда направляющих; 2 — ниша; 3 — отверстие под шпильку; 4 — кривошипная камера, 5 — золотниковая камера

Далее с помощью бормашины надо обработать нижнюю часть перепускного канала. Форма его в поперечном сечении размечается с помощью прокладки (см. рис. 3). Канал должен начинаться от цилиндрической части поверхности щеки коленвала и иметь в вертикальной плоскости плавный радиус закругления (см. рис. 1).

От стандартной правой половины картера использована только часть, служащая крышкой коробки передач. Кривошипная камера срезается таким образом, что ее задняя стенка, являющаяся одновременно передней стенкой коробки передач, остается с крышкой. Раздельные крышки коробки передач и правая половина кривошипной камеры допускают разработку и регулировку коробки передач без вскрытия кривошипной камеры.

Правая половина кривошипной камеры изготовляется из алюминиевого сплава Д16. Сначала на токарном станке вытачивается деталь в соответствии с рисунком 5. Для взаимной центровки половин картера потребуется калибр (рис. 6) из стали любой марки. Вставив его в подшипниковые гнезда обеих половин картера, их соединяют, причем правая проворачивается на калибре до положения, показанного на рисунке 7. Затем очерчивают контур левой половины на правой, после чего лишний металл сфрезеровывается.

Сторона кривошипной камеры, соседствующая с крышкой коробки передач, подгоняется по месту таким образом, чтобы не мешать ее установке. Сфрезеровывается также металл вокруг золотниковой камеры, как показано на рисунке 8.

Правая половина картера фиксируется относительно левой при помощи двух направляющих втулок, для которых сверлятся сквозные отверстия (рис. 8, 1) через старые отверстия левой половины. Обе части картера стягиваются винтами, расположенными в местах, предусмотренных заводом для левой половины. Для обеспечения необходимой герметизации кривошипной камеры в ее части, прилегающей к коробке передач, устанавливается шпилька с резьбой М6, которая завертывается в левую половину картера через кольцо кривошипной камеры. В правой половине для шпильки предусмотрено отверстие 3; ниша 2 — для гайки шпильки (см. рис. 8).

После проведенных работ в правой половине растачивается горловина цилиндра, и описанными выше методами изготовляется нижняя часть правого перепускного окна.

Правая половина картера притирается по плоскости разъема картера. После соединения обеих половин притирается и привалочная плоскость цилиндра. Места установки шпилек крепления цилиндра размечаются на этой плоскости через предварительно просверленные отверстия в рубашке цилиндра.

В правой половинке и в крышке золотника делается впускной канал (форма канала и его расположение видны на рисунке 1). Верхняя кромка канала со стороны золотниковой камеры должна отстоять от ее внешнего края на 3— 4 мм, а нижняя его кромка — на 2— 8 мм выше края гнезда коренного подшипника. Канал должен сопрягаться по сечению с патрубком карбюратора и несколько расширяться (в горизонтальном сечении) на входе в подпоршневое пространство.

КОЛЕНЧАТЫЙ ВАЛ

Основные элементы его изготовлены в соответствии с рисунками 9—11. Половинки вала, шатун и палец нижней головки шатуна сделаны из стали 12ХН3А, их рабочие поверхности подвергнуты цементации на глубину 0,8— 1 мм. Поверхности отверстий головок шатуна и палец закалены до твердости НИс = 60—63 ед.

Поверхности отверстий под палец и поверхности цапф коленчатого вала имеют твердость HRс = 42—45. После термообработки все рабочие поверхности элементов вала шлифуют и доводят до нужной чистоты и размера.

В нижнем подшипнике коленчатого пала использован сепаратор, изготовленный из дюралюминиевого сплава Д16Т, и четырнадцать роликов Ø 3 мм и длиной 11,75 мм. Между шатуном и щеками вала на пальце установлены две свободно вращающиеся шлифованные шайбы из стали У8А толщиной 2 мм каждая. Шайбы имеют твердость HRс = 59— 62. Палец нижней головки шатуна запрессован в отверстия половинок вала с натягом 0,11 : 0,13 мм. Радиальный зазор в подшипнике нижней головки шатуна — 0,009 : 0,011 мм, осевой — 0,5 0,6 мм.

Рис. 9. Коленчатый вал.

Рис. 10. Шатун.

Рис. 11. Палец.

Коэффициент уравновешенности вала, подобранный для оборотов, близких к максимальным, равен 0,65. (Об измерении коэффициента уравновешенности коленвалов гоночных двигателей можно прочитать в книге А. Н. Силкина и Б. С. Карманова «Пособие механикам мотоциклов», Изд-во ДОСААФ, 1970 г.)

Для получения желаемого коэффициента уравновешенности балансировочные отверстия в щеках коленчатого вала заполняются пробками из алюминиевого либо из магниевого сплава, или из капролона. Подбор материала с тем или иным удельным весом позволит скомпенсировать возможные ошибки балансировки, допущенные при изготовлении балансировочных отверстий в щеках вала.

В верхней головке шатуна использован игольчатый подшипник без сепаратора, с иглами Ø 2 мм и длиной 17 мм. Осевое смещение игл ±1 мм ограничено калеными шайбами из стали У8А толщиной 1 мм, свободно надетыми на поршневой палец. Радиальный зазор в подшипнике верхней головки шатуна 0,01 ÷ 0,015 мм. Поршневой палец Ø 15 мм использован от мотоцикла «ИЖ-Планета». Палец обрезан по длине до размера 52 мм.

(Продолжение следует)

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

«НЕИСТОВЫЙ» #2 Продолжение. Начало смотрите в № 3 за 1973 год. ИНСТРУМЕНТЫ И МАТЕРИАЛЫ Вам потребуются самые обычные инструменты: пила, молоток, рубанок, дрель. Хорошо, если у вас имеются...

«НЕИСТОВЫЙ» #2 Продолжение. Начало смотрите в № 3 за 1973 год. ИНСТРУМЕНТЫ И МАТЕРИАЛЫ Вам потребуются самые обычные инструменты: пила, молоток, рубанок, дрель. Хорошо, если у вас имеются... БАЙДАРКА НА ВОЛОКЕ Лето — пора увлекательных походов для любителей водного туризма. Однако нелегко добраться до берега с тяжелым рюкзаком и байдаркой....

БАЙДАРКА НА ВОЛОКЕ Лето — пора увлекательных походов для любителей водного туризма. Однако нелегко добраться до берега с тяжелым рюкзаком и байдаркой....modelist-konstruktor.com

В руках у тебя новенький, пахнущий касторовым маслом микродвигатель «Метеор». Сколько загадочного скрыто под сероблестящей поверхностью его картера! Как заставить двигатель открыть все свои тайны и показать, на что он способен?

В руках у тебя новенький, пахнущий касторовым маслом микродвигатель «Метеор». Сколько загадочного скрыто под сероблестящей поверхностью его картера! Как заставить двигатель открыть все свои тайны и показать, на что он способен?

Вы, наверное, знаете, что, перед тем как поставить двигатель на модель, надо провести его обкатку. От нее — от того, как двигатель проживет свои первые рабочие часы, зависит вся его дальнейшая судьба, именно ими определяется, будете вы «дружить» со своим «Метеором» или «враждовать» с ним.

Итак, обкатка.

Перед ее началом двигатель необходимо полностью разобрать и тщательно промыть каждую деталь смесью бензина с ацетоном или растворителем № 646. Этот состав легко растворяет загустевшее при хранении двигателя касторовое масло. При необходимости зачистите заусенцы и шероховатые места. При разборке каждую деталь маркируют, чтобы после сборки она встала на прежнее место. Особенно важно это для элементов поршневой группы: поршня, пальца и шатуна. Обратите внимание на то, чтобы коленчатый вал в подшипники, а те, в свою очередь, — в гнезда устанавливались легко (от руки).

Приобретая двигатель, необходимо обратить внимание на состояние его поршневой группы. Поверхность поршня, видимая через выхлопное окно, должна быть чистой, без рисок и задиров, компрессия пружинистой.

При необходимости, используя пасту ГОИ, разведенную в керосине, произведите притирку вала к подшипникам и подшипников к гнездам. Одновременно проверьте герметичность золотника и легкость его вращения в носке картера. Детали, подвергнутые обработке, тщательно промойте в бензине для удаления остатков абразивной пасты.

Затем проверьте соответствие фактических фаз газораспределения фазам, указанным в заводском паспорте. Последние приняты в результате длительных экспериментальных работ, и ими нужно руководствоваться при доводке двигателя. На рисунке 1 изображена диаграмма фаз газораспределения с указанием предельных отклонений, которые не влияют на мощность двигателя.

Проверка ведется так. С помощью градусного диска (кругового транспортира), установленного на коленчатом валу, медленно проворачивая двигатель и фиксируя начало и конец каждой из фаз (впуска, выпуска и перепуска), определяют их фактические значения. Если после замера фаз окажется, что они выходят за величины допустимых отклонений, необходимо откорректировать их.

Чаще всего отклонения возникают из-за неправильной установки по высоте гильзы относительно картера. Ее положение регулируют прокладками, подкладывая их под фланец или торцуя посадочную плоскость гильзы на картере. Закончив эту операцию, установите головку цилиндра и тщательно проверьте ее затяжку.

Настала очередь определения степени сжатия. Ее контролируют заливкой дозы топлива или жидкого масла через отверстие для свечи при положении поршня в ВМТ (верхней мертвой точке). Зная объем камеры сгорания и пользуясь приводимой формулой, подсчитайте геометрическую степень сжатия:

Е=(Vh+Vc)/Vc,

где Е — степень сжатия, Vh — рабочий объем цилиндра в см3, Vc — объем камеры сгорания в см3.

Обкатку двигателя проводите при невысокой степени сжатия, равной 6—7 (Vc =0,49 — 0,41 см3 соответственно), во всяком случае, она не должна превышать номинальную, указанную в заводском паспорте. Меняя толщину прокладки под головкой цилиндра, добейтесь необходимой степени сжатия.

Следующий этап — обкатка двигателя на испытательном стенде. Если его нет, можно использовать обыкновенную деревянную «вилку» (рис. 2), изготовленную по форме картера. Двигатель крепят винтами через отверстия в лапках.

Ни в коем случае не закрепляйте двигатель в тисках и струбцинах за картер: он может деформироваться, а это неизбежно выведет «Метеор» из строя.

Бачок (рис. 3) для обкатки спаяйте из белой жести. Он должен иметь две дренажные и одну питающую трубочки. Вторая дренажная трубка служит для наполнения бачка. Его ставят как можно ближе к двигателю, располагая верхнюю плоскость бачка на 5—10 мм выше жиклерного отверстия карбюратора. Такая установка бачка наилучшим образом отвечает условиям плавной регулировки и равномерной подачи топлива к двигателю и исключает переполнение карбюратора во время подготовки его к запуску.

Стандартный диффузор карбюратора Ø 6,5 мм для облегчения запуска лучше заменить на меньший Ø 3,5 — 4,0 мм. Если такого нет, то можно половину сечения штатного диффузора перекрыть аккуратно подогнанной деревянной вставкой. Поступающий в карбюратор воздух будет проходить в щель, образованную вставкой и частью жиклера, выходящей в диффузор. Распылительное отверстие жиклера должно быть обращено к воздушному потоку и несколько развернуто вниз.

Еще одна деталь. Для обкатки лучше применять винт (пропеллер) больших размеров, чем для нормальной работы. Для двигателя 2,5 смэ обычно используют винт от пятикубового мотора или изготавливают его самостоятельно. Он может быть упрощенной конструкции, потому что его задача — охлаждение двигателя.

Первые запуски двигателя производят на особом обкаточном топливе. Его рецептура приводится в каждой заводской инструкции по эксплуатации. Можно также рекомендовать многократно проверенное топливо следующего состава: спирт метиловый — 70%, масло касторовое — 30%.

Во время обкатки двигателю не дают развивать высоких оборотов, которые могут вредно сказаться на его дальнейшей жизни. Для этого карбюратор регулируют на «богатую» смесь. Делают это так. Запустив двигатель, добиваются устойчивой работы. Затем понемногу отворачивают иглу жиклера — не более чем на один оборот. При этом достигается необходимый скоростной режим работы двигателя: на 1000— 1500 об/мин меньше номинальных. Для двигателя МД-2,5 «Метеор» они при обкатке составляют 10—12 тыс. об/мин.

В головку двигателя устанавливают самую «холодную» (с толстой проволокой на спирали) свечу. Она не даст развить мотору высокое число оборотов и предотвратит его перегрев. Иногда случается, что от слишком «богатой» смеси и низкой степени сжатия не хватает внутреннего тепла для поддержания свечи в раскаленном состоянии и двигатель глохнет. Тогда от выпрямителя (или батареи) через реостат 10—20 Ом, включенный последовательно, к свече подводят небольшое (для отечественных свечей 2—3 В) напряжение, действующее на протяжении всей работы двигателя. Его величину подбирают такой, чтобы через выхлопное окно было видно слабое темно-красное каление свечи.

После получаса работы можно регулировать подачу топлива для получения максимально возможных оборотов с облаточным винтом. Поработав 2—3 мин на полных оборотах, опять переходят на «богатую» смесь. В последующие полчаса эту процедуру повторяют 2—3 раза. Проведя такую обкатку, на двигатель можно установить винт меньшего диаметра и шага, чем обкаточный, и проводить эксперименты по подбору оптимальной степени сжатия.

Проведенный комплекс подготовительных и обкаточных работ позволяет при степени сжатия 9—10 и на стандартном топливе без присадок получить мощность 0,5 л. с. при 18,5—19 тыс. об/мин. На двигателе должен быть установлен диффузор диаметром не менее 6,5 мм, и желательно применять свечу со спиралью из платиноиридиевого сплава.

Для получения более высокой мощности необходимо выполнить дополнительные работы. Доработке подвергаются:

ГОЛОВКА ЦИЛИНДРА. Нижнюю уплотнительную плоскость подрезают на высоту 0,6—0,8 мм (рис. 4). Это дает возможность увеличивать степень сжатия до 10—12.

КОЛЕНЧАТЫЙ ВАЛ. Внутреннюю поверхность впускного канала сначала обрабатывают крупной наждачной бумагой, а затем мелкой. Обработку заканчивают, когда на внутренней поверхности не останется поперечных рисок от заводской сверловки канала. Для защиты шатунной шейки от повреждений при обработке на нее надевают хлорвиниловую трубочку соответствующего диаметра.

Кроме этого, необходимо за счет на-плавления мягкого припоя (олова) и заострения кромок, как показано на рисунке 5, улучшить переход от впускного окна к каналу. Это дает ощутимый эффект при работе двигателя на высоких оборотах (15—20 тыс. об/мин)

ПОРШНЕВАЯ ГРУППА. Ее надо облегчить При этом не нужно стремиться к достижению рекордно малых масс деталей. У лучших современных двигателей поршень весит 5,9—5,2 г, шатун — 2,0—1,7 г, палец — 0,9—0,8 г. Излишнее облегчение может привести к поломкам двигателя от термодинамических и механических перегрузок во время работы.

Снимая часть металла с внутренней поверхности поршня, стараются не уменьшать посадочную длину отверстий в бобышках и толщину днища. Эти работы лучше проводить «пальцевой» зубоврачебной фрезой, установленной в патрон рукава бормашины. Неплохих результатов можно достичь, снимая тонкие стружки остро заточенным трехгранным шабером.

Минимальное сечение тела шатуна при его облегчении не должно быть меньше 5X2 мм. Переход верхней и нижней головок к стержню делают плавным, без «подреза», с радиусом скругления 1—1,5 мм. Особое внимание обращают на размер и чистоту обработки смазочных отверстий в головках, от которых зависит бесперебойная подача масла к сильно нагруженным рабочим поверхностям шатунной шейки и поршневого пальца. Толщину стенок головок оставляют без изменений, всю поверхность шатуна полируют с пастой ГОИ, а затем тщательно промывают в керосине.

(Окончание следует)

Р. ОГАРКОВ

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

НА КУБОК АЛЕКСАНДРА СЕНЯВИНА 20 августа в г. Боровск Калужской области прошли соревнования по судомодельному спорту на кубок адмирала Сенявина. Организатор: администрация Боровского района Калужской области и...

НА КУБОК АЛЕКСАНДРА СЕНЯВИНА 20 августа в г. Боровск Калужской области прошли соревнования по судомодельному спорту на кубок адмирала Сенявина. Организатор: администрация Боровского района Калужской области и... ОСНОВНЫЕ ХАРАКТЕРИСТИКИ КЛАССОВ КОРДОВЫХ АВТОМОДЕЛЕЙ Классы кордовых моделей складывались исторически, на протяжении многих лет. Вообще класс модели зависит от рабочего объема двигателя. Всего в современном кордовом моделизме пять классов,...

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ КЛАССОВ КОРДОВЫХ АВТОМОДЕЛЕЙ Классы кордовых моделей складывались исторически, на протяжении многих лет. Вообще класс модели зависит от рабочего объема двигателя. Всего в современном кордовом моделизме пять классов,...modelist-konstruktor.com

+ВИДЕО. Из соображений безопасности авиационные двигатели делаются с дублирующими элементами, например двойные свечи и двойная система зажигания. Таким образом у необходимых компонентов есть замена. Повышение цен на топливо и забота об экологии вынудили производителей создавать более эффективные и менее загрязняющие среду двигатели.

+ВИДЕО. Из соображений безопасности авиационные двигатели делаются с дублирующими элементами, например двойные свечи и двойная система зажигания. Таким образом у необходимых компонентов есть замена. Повышение цен на топливо и забота об экологии вынудили производителей создавать более эффективные и менее загрязняющие среду двигатели.

Авиационные двигатели – это выдающаяся область машиностроения. Чтобы сделать четырехцилиндровый двигатель рабочий оборачивает абразивной лентой так называемую опорную шейку коленчатого вала. Шлифовочным устройством он стачивает шейку до нужного диаметра, который он проверяет по электронному прибору-скобе. Затем оператор смазывает шейку и прикрепляет шатун, таким образом поршни закрепляют на коленчатом вале, который начинает генерировать энергию. Теперь по краю картера нужно проложить прокладку и шелковую нить, также играющую роль прокладки. Теперь, когда две половины картера сомкнутся, масло не вытечет.

С одной стороны от картера рабочий устанавливает кулачковый вал и проверяет зазор, чтобы узнать, хорошо ли затянуто. Теперь кулачковый вал смазывают, чтобы избежать трения. Коленчатый вал вместе с шатуном помещают в картер двигателя, а затем смыкают обе его половины. Чтобы шатуны не бились о корпус, вставляют так называемые упругие диски. Рабочий добавляет герметик, чтобы закрепить прокладку на месте, затем прикрепляет дополнительный корпус, заключающий в себя все передачи и шланги, установленные в задней части двигателя. Теперь ставят поддон картера с запасом масла и присоединяют поршень к каждому шатуну.

Теперь на поршень устанавливается цилиндр, и все части соединяются с двигателем. Рабочий установит и закрепит таким образом все четыре цилиндра. Вставляет гидравлические толкатели, а теперь внешнюю трубу. Он прикрепляет их к цилиндру с помощью фиксатора. Теперь в каждую трубу он вставляет толкатель с цилиндром и вентильным эффектом. Теперь он чистит двигатель паром, а теперь наносит антикоррозийное лакокрасочное покрытие. Теперь свечи, одна наверху и одна внизу каждого цилиндра. Рабочий заземляет и устанавливает два индуктора – эти устройства вырабатывают электричество для свечей, которые поджигают топливо в цилиндре.

Рабочие соединяют проводами запальные свечи и индукторы, а затем проверяют хорошо ли работает двигатель. Теперь нужно сделать тепловые экраны, впускные трубы, все соединения свечей и дренажные трубы и наконец, топливную форсунку. После этого оператор устанавливает на двигатель тестовый пропеллер, чтобы двигатель не перегревался во время проверки. Он запускает двигатель используя рычаги так, как это будет делать пилот и проверяет все от температуры и скорости двигателя до давления топлива и воздушного потока. Час спустя он проверяет, нет ли на масленом фильтре инородных частиц и грязи. Этот двигатель прошел проверку. Затем рабочие заливают в цилиндры защитное масло. Это масло будет предохранять двигатель на пути к покупателю, будь это частный владелец или авиационный производитель. Четырехцилиндровый двигатель установленный в самолете после стандартной до стартовой проверки подарит пилоту ясное синее небо и абсолютную уверенность.

С. РОМАНОВ, по материалам научно-популярной передачи «Как это работает?»

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

БЛОКИРАТОРЫ ДЛЯ КОЛЕСА Блокиратор колес, более известен как башмак. Если припаркуете машину в неположенном месте, рискуете увидеть его лично. Некоторые мафиози использовали такие штуки для запугивания врагов,...

БЛОКИРАТОРЫ ДЛЯ КОЛЕСА Блокиратор колес, более известен как башмак. Если припаркуете машину в неположенном месте, рискуете увидеть его лично. Некоторые мафиози использовали такие штуки для запугивания врагов,... РАКОВИНЫ ИЗ ИСКУССТВЕННОГО МРАМОРА +ВИДЕО. У натурального мрамора есть современный заменитель – композитный материал, который называется искусственный мрамор. Он состоит из размолотого мрамора или известняка,...

РАКОВИНЫ ИЗ ИСКУССТВЕННОГО МРАМОРА +ВИДЕО. У натурального мрамора есть современный заменитель – композитный материал, который называется искусственный мрамор. Он состоит из размолотого мрамора или известняка,...modelist-konstruktor.com

Наиболее ответственная деталь — заслонка. Она испытывает значительные циклические нагрузки, поэтому к ее прочности предъявляются особые требования, как, впрочем, и к герметичности всего двигателя: без точной подгонки деталей тут но обойтись, ведь чем меньше утечек через щели, тем выше коэффициент полезного действия.

Что касается лопаток, то их может быть и больше. Главное, чтобы ротор с ними был уравновешен, иначе радиальное биение быстро выведет его из строя. Появится вибрация, люфт, резко упадет мощность.

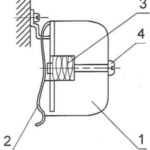

Рис. 1. Схема роторно-лопаточного двигателя:

1 — статор, 2 — ротор, 3 — ось ротора, 4 — заслонка, 5 — пружина.

Двигатель отличается плавностью хода и высоким числом оборотов ротора. Поэтому он незаменим там, где должны ‘сочетаться малый вес и хорошие динамические качества.

КАК БЕЛКА В КОЛЕСЕ

Та, как известно, раскручивает колесо, быстро перебирая лапками. Колесный пневмодвигатель делает то же самое, только двумя штоками с роликами на концах. Он представляет собой цилиндр (рис. 2), поршень которого движется вверх-вниз -в зависимости от того, в какую камеру — верхнюю или нижнюю — подается сжатый воздух от золотникового распределителя. С поршнем жестко соединены штоки с роликами. При возвратно-поступательном движении поршня они давят на фигурную направляющую колеса, заставляя его провернуться. Направляющая сделана так, что, когда поршень находится в верхней мертвой точке и верхний шток упирается в свод, нижний шток находится на гребне и готов скатиться с него. Таким образом, за один оборот колеса поршень совершает шесть рабочих ходов.

При построении направляющей следует учитывать то обстоятельство, что расстояние между любыми двумя ее диаметрально противоположными точками постоянно и равно длине штоков с роликами.

Рис. 2. Схема пневмодвигателя в колесе:

1 — колесо, 2 — направляющая, 3 — цилиндр, 4 — поршень, 5 — шток, 6 — ролик.

Это схема. В натуре же, чтобы пневмодвигатель не «зависал» в мертвых точках, ему необходим второй цилиндр, размещенный в том же колесе, но под углом 900 к первому. Или, если такой двигатель устанавливают на железнодорожной модели, его раздваивают — цилиндры располагают в разных, но соединенных общей осью колесах одной колесной пары. Профилировка направляющих в них совершенно одинакова, оси же цилиндров перекрещиваются под прямым углом.

Схема золотникового распределителя не приводится. Он может быть любым, лишь бы рабочий цикл его соответствовал циклу пневмоцилиндров.

Двигатель, по мнению конструктора, годится не только для непосредственного привода колес какой-либо машины. С его помощью можно получить более высокие обороты, если использовать такой двигатель в качестве маховика и крутящий момент передавать валу фрикционной или зубчатой передачей.

ПО БЕСКОНЕЧНОЙ ДОРОГЕ…

Поршневой бесшатунный двигатель в работе похож на трехлопастный вентилятор — тот же шум и мелькание деталей… Но лопасти тут не что иное, как пневмоцилиндры, а вокруг них не защитный обруч, а направляющее кольцо тщательно подобранной формы (рис 3).

В центре на оси двигателя расположены шайбы: неподвижная распределительная и вращающаяся. Сжатый воздух через штуцер и питающие каналы первой шайбы поступает ко второй, в которую выведены трубки подачи воздуха и цилиндры. Как только отверстия двух соседних трубок поочередно (с коротким интервалом времени) совпадают с питающими каналами, воздух устремляется в цилиндры и заставляет поршни выдвинуться. На пути их штоков — направляющее кольцо, штоки упираются в него роликами (активный участок) и, скользнув в сторону меньшего сопротивления, проворачивают ротор двигателя.

Рис. 3. Схема поршневого бесшатунного двигателя:

1 — станина, 2 — направляющее кольцо, 3 — цилиндр, 4 — шток поршня с роликом, 5 — основание ротора, 6 — вращающаяся шайба, 7 — распределительная шайба, 8 — вал отбора мощности, 9 — штуцер, 10 — питающий канал, 11 — выхлопной сектор.

В конце активного участка отверстие трубки впереди идущего поршня перемещается от питающего канала к выхлопному сектору распределительной шайбы, а направляющее кольцо (пассивный участок) возвращает поршень в исходное положение. В это время ротор вращают два других поршня.

Двигатель этот в принципе суть развитие предыдущего, колесного. Но если там вращается колесо, а сем двигатель остается неподвижным, то здесь все наоборот. Правда, сделать его компактным вряд ли удастся из-за громоздкости направляющего колеса.

«ТРОЙКА»

Как и в знаменитой русской тройке — три коня в одной упряжке, — три цилиндра в кулачково-поршневом двигателе всю свою мощь вкладывают во вращение выходного вала. Только вместо конной упряжи здесь ролики, кулачковые втулки и шестерни. От классического этот двигатель отличается тем, что цилиндры у него есть, а вот кривошипношатунного механизма нет. Возвратно-поступательное движение поршней в нем преобразуется во вращательное движение выходного вала именно с помощью роликов и кулачковых втулок (рис. 4).

Ролики расположены на перекладинах Т-образных поршневых штоков. Концы перекладин входят в вертикальные пазы в стенках картера, которые служат направляющими для штоков и не дают поршням проворачиваться в цилиндрах. «Скатываясь» по профилированным кулачкам, ролики заставляют их вращаться вокруг своих осей (если цилиндрическую поверхность кулачка развернуть на плоскости, то профиль его предстанет как синусоида).

Рис. 4. Схема кулачково-поршневого двигателя:

1 — головка блока цилиндров, 2 — цилиндр, 3 — поршень, 4 — шток, 5 — паз, 6 — ролик, 7 — кулачок с шестерней, 8 — картер, 9 — радиально-упорный подшипник, 10 — дно картера, 11 — вал отбора мощности.

Так, вращая каждый свою втулку с шестерней, поршни проворачивают и выходной вал. Быстро и равномерно, ведь за один оборот вал получает от поршней шесть импульсов!

Работать такой двигатель может как на обычном жидком топливе (тогда ему нужны системы питания, зажигания и распределения горючей смеси), так и на сжатом газе (в этом случае достаточно золотникового распределителя).

Коэффициент полезного’ действия кулачково-поршневого двигателя выше, чем у двигателя с кривошипно-шатунным механизмом: в нем гораздо меньше потерь на трение в цилиндрах и в подшипниках. Применения его следует ожидать не только на моделях. Мощности двигателей, питающихся сжатым воздухом из автономных баллонов, может оказаться достаточно, допустим, для привода колес одно-, двухместного пневмобиля. Так ли это — ответят те, кого влечет все новое и необычное.

Действующие модели большинства своих конструкций А. С. Абрамов передал на ЦСЮТ РСФСР с надеждой, что молодое поколение подхватит эстафету творчества, усовершенствует его технические находки и внесет определенную лепту в развитие отечественной техники.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

АЭРОСАНИ: ИДЕИ И КОНСТРУКЦИИ (Окончание. Начало в № 2 за 1975 г.) Педагог Станислав Иосифович Поздняк из города Березина Минской области занимается строительством аэросаней почти 10 лет. Он поставил перед собой,...

АЭРОСАНИ: ИДЕИ И КОНСТРУКЦИИ (Окончание. Начало в № 2 за 1975 г.) Педагог Станислав Иосифович Поздняк из города Березина Минской области занимается строительством аэросаней почти 10 лет. Он поставил перед собой,... САМОЛЕТ «ПИЛИГРИМ» Самолёт «Пилигрим» в Тверском клубе «Авиатор» был задуман ещё в 1978 году. Рождался он в спорах и дискуссиях. В конце-концов было решено строить его по схеме «Демуазель» по...

САМОЛЕТ «ПИЛИГРИМ» Самолёт «Пилигрим» в Тверском клубе «Авиатор» был задуман ещё в 1978 году. Рождался он в спорах и дискуссиях. В конце-концов было решено строить его по схеме «Демуазель» по...modelist-konstruktor.com