В данном разделе речь пойдет о карбюраторных и дизельных двигателях, работающих на жидком топливе.

Для работы карбюраторных двигателей необходим бензин, для работы дизельных – дизельное топливо. КПД этих двигателей составляет 20%.

Рассмотрим подробнее устройство каждого из двигателей.

Карбюраторные поршневые двигатели.

К составляющим карбюраторного поршневого двигателя относятся:

А теперь рассмотрим принцип работы на примере одноцилиндрового карбюраторного двигателя. Его устройство представлено на рисунке 1.1.

Рис. 1.1 Одноцилиндровый карбюраторный двигатель внутреннего сгорания:а) «стакан» в «стакане»; б) поперечный разрез1 — головка цилиндра; 2 — цилиндр; 3 — поршень; 4 — поршневые кольца; 5 — поршневой палец; 6 — шатун; 7 — коленчатый вал; 8 — маховик; 9 — кривошип; 10 — распределительный вал; 11 — кулачок распределительного вала; 12 — рычаг; 13 — клапан; 14 — свеча зажигания

Рис. 1.1 Одноцилиндровый карбюраторный двигатель внутреннего сгорания:а) «стакан» в «стакане»; б) поперечный разрез1 — головка цилиндра; 2 — цилиндр; 3 — поршень; 4 — поршневые кольца; 5 — поршневой палец; 6 — шатун; 7 — коленчатый вал; 8 — маховик; 9 — кривошип; 10 — распределительный вал; 11 — кулачок распределительного вала; 12 — рычаг; 13 — клапан; 14 — свеча зажигания

В цилиндре (2) со съемной головкой (1) находится поршень (3), в специальные канавки справа и слева помещены поршневые кольца (4). Кольца скользят по поверхности цилиндра, не давая образующимся газам вырваться вниз и препятствуя попаданию наверх масла.

Поршневой палец (5) и шатун (6) соединяют поршень с кривошипом коленчатого вала (9). Он вращается в подшипниках, которые расположены в картере двигателя. На конце коленчатого вала (7) укреплен маховик (8).

Когда кулачки распределительного вала (11) находят на рычаги (12), клапаны (13) открываются. При этом, через впускной клапан проходит горючая смесь (бензин и воздух), а через выпускной выходят отработанные газы. Закрываются клапаны под воздействием пружин, когда кулачки сбегают с рычагов. В движении коленчатый вал и кулачки приводятся с помощью коленчатого вала.

Свеча зажигания (14) расположена в резьбовом отверстии головки цилиндра (1). Между ее электродами проскакивает искра и воспламеняет горючую смесь (см. выше).

Вот основные принципы работы одноцилиндрового карбюраторного двигателя.Также существуют показатели, которые используются для оценки двигателей (рисунок 1.2).

Рис. 1.2 Ход поршня и объемы цилиндра двигателяа) поршень в нижней мертвой точкеб) поршень в верхней мертвой точке

Рис. 1.2 Ход поршня и объемы цилиндра двигателяа) поршень в нижней мертвой точкеб) поршень в верхней мертвой точке

ВМТ и НМТ – верхняя и нижняя «мертвая» точка, соответственно. Эти показатели характеризуют положение поршня, при котором он удален от оси коленчатого вала.S – ход поршня. Путь от одной «мертвой» точки до другой.Vс — объемом камеры сгорания. Это объем над поршнем, когда он находится в ВМТ.Vр — рабочий объем цилиндра. Тот объем, который освобождает поршень, перемещаясь от верхней «мертвой» точке к нижней.Vп – полный объем цилиндра. Показатель, который исчисляется суммированием объема камеры сгорания и рабочего объема цилиндра.При сложении рабочих объемов всех цилиндров мы получаем рабочий объем двигателя. Мы рассмотрели работу двигателя с одним цилиндром, но современные машиностроительные заводы выпускают двигатели с количеством цилиндров 4, 6, 8, 12.

Рабочий цикл четырехтактного карбюраторного двигателя

Чтобы заставить вращаться ведущие колеса автомобиля двигатель должен пройти так называемый рабочий цикл. Двигатель автомобиля совершает этот цикл за четыре такта (схема представлена на рисунке 1.3):

Рис. 1.3 Рабочий цикл четырехтактного карбюраторного двигателя а) впуск; б) сжатие; в) рабочий ход; г) выпуск

Рис. 1.3 Рабочий цикл четырехтактного карбюраторного двигателя а) впуск; б) сжатие; в) рабочий ход; г) выпускПервый такт – впуск горючей смеси (рис. 1.3а). Клапан открывается, горючая смесь заполняет цилиндр, смешивается с остатками газов и превращается в рабочую смесь.

Второй такт — сжатие рабочей смеси (рис. 1.3б). Клапаны закрыты, следовательно, рабочая смесь сжимается, температура газов повышается. Если оценить это в цифрах, то мы получим следующие величины: давлении в цилиндре составит 9-10 кг/см2, температура газов – 400оС.

Третий такт — рабочий ход (рис. 1.3в). На этом этапе сгорает рабочая смесь, в результате происходит выделение энергии, которая превращается в механическую работу. Расширяющиеся газы создают давление на поршень, далее через шатун и кривошип на коленчатый вал. Под силой давления коленчатый вал и ведущие колеса автомобиля начинают вращаться.

Четвертый такт — выпуск отработавших газов (рис. 1.3г). Поршень совершает движение от ВМТ к НМТ, при этом открывается выпускной клапан, и отработанные газы выходят из цилиндра.

Мы рассмотрели четыре такта работы двигателя. Только в ходе третьего такта (рабочего хода) совершается полезная механическая работа. А первый, второй и четвертый – это подготовительные процессы. Этим процессам способствует кинестетическая энергия маховика (рисунок 1.4), который вращается по инерции

Рис. 1.4 Коленчатый вал двигателя с маховиком1 — коленчатый вал двигателя; 2 — маховик с зубчатым венцом; 3 — шатунная шейка; 4 — коренная (опорная) шейка; 5 — противовес

Рис. 1.4 Коленчатый вал двигателя с маховиком1 — коленчатый вал двигателя; 2 — маховик с зубчатым венцом; 3 — шатунная шейка; 4 — коренная (опорная) шейка; 5 — противовес

Металлический диск, закрепленный на коленчатом валу, и называется маховик. Во время третьего такта, коленчатый вал, раскрученный поршнем через шатун и кривошип, передает запас инерции маховику. В свою очередь, под действием энергии, отдаваемой маховиком, поршень движется вверх (выпуск и сжатие) и вниз (впуск). Т.е. подготовительные такты в обратном порядке осуществляются только за счет запасов инерции в массе маховика через коленчатый вал, шатун и поршень.

Теперь перейдем к рассмотрению дизельных двигателей.

Дизельные двигатели

Главным отличием дизельных двигателей от карбюраторных является отсутствие свечей и системы зажигания. Это связано с высоким давлением, под которым подается топливо непосредственно в цилиндр при помощи форсунки, и высокой температурой. Поэтому топливо воспламеняется само. Таким образом система зажигания не нужна..

Главной особенностью работы дизельного двигателя является то, что топливо подается форсункой или насос-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей в несколько раз больше, чем у карбюраторных. И так как давление и температура в цилиндре дизельного двигателя очень высоки, то происходит самовоспламенение топлива. А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.

Рабочий цикл четырехтактного дизельного двигателя

Первый такт – впуск. Цилиндр двигателя наполняется через впускной клапан воздухом.

Второй такт – сжатие. Здесь идет подготовка к воспламенению топлива. Поршень при движении от ВМТ к НМТ сжимает воздух, давление над поршнем становится равным 40 кг/см2, температура – более 500оС.

Третий такт — рабочий ход. Дизельное топливо через форсунку под давлением поступает в камеру сгорания, где и происходит его воспламенение за счет высокой температуры сжатого воздуха. Во время третьего такта давление в цилиндре 100 кг/см2, а температура свыше 2000оС.

Четвертый такт – выпуск отработавших газов, Поршень от НМТ совершает движение к ВМТ, выпускной клапан открывается, отработанные газы выходят из цилиндра.

Размеры, масса и стоимость дизельного двигателя значительно больше бензинового за счет высоких нагрузок на рабочие механизмы. Но есть неоспоримый плюс таких двигателей:

В дизельном двигателе, нагрузки на все механизмы и детали значительно больше, чем в карбюраторном бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости. Однако дизельный двигатель имеет и неоспоримые преимущества — меньший расход топлива, чем у его карбюраторного «брата» (приблизительно на 30%), а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации.

www.prava.uz

В качестве силовой установки на автомобилях используется двигатель внутреннего сгорания.

По виду применяемого топлива двигатели подразделяются на карбюраторные, дизельные и газовые.

Карбюраторные – это двигатели, работающие на жидком топливе (бензине), с принудительным зажиганием. Перед подачей в цилиндры двигателя, топливо перемешивается с воздухом в определенной пропорции с помощью карбюратора.

Дизельные - это двигатели, работающие на жидком топливе (дизельном топливе), с воспламенением от сжатия. Подача топлива осуществляется форсункой, а смешивание с воздухом происходит внутри цилиндра.

Газовые - это двигатели, которые работают на пропано-бутановом газе, с принудительным зажиганием. Перед подачей в цилиндры двигателя, газ смешивается с воздухом в карбюраторе. По принципу работы такие двигатели практически не отличаются от карбюраторных (бензиновых). Поэтому в объеме этой книги не имеет смысла подробно останавливаться на рассмотрении газовых установок. Однако, если вы переоборудовали свой автомобиль «на газ», то советую внимательно изучить прилагаемую к оборудованию инструкцию.

При работе двигателя внутреннего сгорания из каждых десяти литров использованного топлива, к сожалению, только около двух идет на полезную работу, а все остальные - на «согревание» окружающей среды. Коэффициент полезного действия ныне выпускаемых двигателей составляет всего около 20%. Но мир пока не придумал более совершенного устройства, которое могло бы долго и надежно работать при более высоком КПД.

К основным механизмам и системам карбюраторного поршневого двигателя относятся:

Рис. 6 Одноцилиндровый карбюраторный двигатель внутреннего сгорания а) «стакан» в «стакане»; б) поперечный разрез

1 - головка цилиндра; 2 - цилиндр; 3 - поршень; 4 - поршневые кольца; 5 - поршневой палец; 6 - шатун; 7 - коленчатый вал; 8 - маховик; 9 - кривошип; 10 - распределительный вал; 11 - кулачок распределительного вала; 12 - рычаг; 13 - клапан; 14 - свеча зажигания

Для начала, давайте возьмем простейший одноцилиндровый карбюраторный двигатель (рис.6) и разберемся с принципом его работы. Рассмотрим протекающие в нем процессы, и выясним, наконец, откуда все-таки берется тот самый крутящий момент, который в конечном итоге приходит на ведущие колеса автомобиля.

Основной частью одноцилиндрового карбюраторного двигателя (рис. 6), является цилиндр с укрепленной на нем съемной головкой. Если продолжить сравнение элементов автомобиля с предметами, всем известными в быту, то цилиндр вместе с головкой, очень похож на обыкновенный стакан, перевернутый вверх дном.

Внутри цилиндра помещен еще один «стакан», также вверх дном, это - поршень. На поршне в специальных канавках находятся поршневые кольца. Именно они скользят по зеркалу внутренней поверхности цилиндра, и они же не дают возможности газам, образующимся в процессе работы двигателя, прорваться вниз. В тоже время кольца препятствуют попаданию вверх масла, которым смазывается внутренняя поверхность цилиндра.

С помощью пальца и шатуна, поршень соединен с кривошипом коленчатого вала, который вращается в подшипниках, установленных в картере двигателя. На конце коленчатого вала крепится массивный маховик.

Через впускной клапан в цилиндр поступает горючая смесь (смесь воздуха с бензином), а через выпускной клапан выходят отработавшие газы. Клапаны открываются при набегании кулачков вращающегося распределительного вала на рычаги. При сбегании же кулачков с рычагов, клапаны надежно закрываются под воздействием мощных пружин. Распределительный вал с кулачками приводится во вращение от коленчатого вала двигателя.

В резьбовое отверстие головки цилиндра ввернута свеча зажигания, которая электрической искрой, проскакивающей между ее электродами, воспламеняет рабочую смесь (это горючая смесь перемешанная с остатками выхлопных газов, о чем более подробно рассказано ранее).

Думаю, что после знакомства с основными деталями одноцилиндрового двигателя, вы уже начали догадываться о том, как он работает. Но давайте все-таки разберемся с тем, как происходит преобразование возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала. Этим в двигателе занимается шатунно-поршневая группа.

Вспомните теплый летний вечер, когда вы катались на велосипеде и даже не задумывались о том, как он перемещается в пространстве. А сейчас давайте посмотрим на действия велосипедиста со стороны. Нажимая на педаль одной ногой, мы поворачиваем ось педалей на пол-оборота, затем помогает вторая нога, нажимая на вторую педаль и. колесо вращается, велосипед едет! Необходимо отметить, что работа двух ног - это пример двухцилиндрового двигателя. Чтобы не чувствовать себя обманутым, можете привязать одну ногу к педали и использовать только ее для нашего эксперимента.

При дальнейшем изучении работы ноги велосипедиста можно увидеть принцип работы шатунно-поршневой группы двигателя. Роль шатуна выполняет голень ноги, поршнем с верхней головкой шатуна является - колено, ну а нижняя головка шатуна на кривошипе – это ступня на педали.

Колено велосипедиста движется только вверх - вниз (как поршень), а ступня с педалью уже по окружности (как кривошип коленчатого вала). Так это и есть преобразование возвратно-поступательного движения во вращательное. В двигателе, взаимодействие деталей шатунно-поршневой группы точно такое же, как и в рассмотренном нами примере с ногой велосипедиста.

Рис. 7 Ход поршня и объемы цилиндра двигателя

а) поршень в нижней мертвой точке

б) поршень в верхней мертвой точке

На рисунке 7 показаны некоторые параметры цилиндра и поршня, которые используются для оценки того или иного двигателя (объемы цилиндра и ход поршня).

Крайние положения поршня, при которых он наиболее удален от оси коленчатого вала или приближен к ней, называются верхней и нижней «мертвыми» точками (ВМТ и НМТ). При езде на велосипеде колено вашей ноги, также как и поршень, периодически будет находиться в крайнем верхнем или крайнем нижнем положениях.

Ходом поршня называется путь, пройденный от одной «мертвой» точки до другой - S.

Объемом камеры сгорания называется объем, расположенный над поршнем, находящимся в ВМТ - Vс.

Рабочим объемом цилиндра называется объем, освобождаемый поршнем при перемещении от ВМТ к НМТ - VР.

Полным объемом цилиндра является сумма объемов камеры сгорания и рабочего объема: Vп = VР + Vс.

Рабочий объем двигателя, это сумма рабочих объемов всех цилиндров и измеряется он в литрах. Пока мы с вами рассматриваем только одноцилиндровый двигатель, а вообще двигатели современных легковых автомобилей имеют, как правило - 4, 6, 8 и даже 12 цилиндров. Соответственно, чем больше рабочий объем - тем более мощным будет двигатель. Измеряется мощность в киловаттах или в лошадиных силах (кВт или л.с.).

Например, рабочий объем двигателя ВАЗ 2105 - 1,3 литра, его мощность 46,8 кВт (63,7 л.с.). А рабочий объем двигателя ВАЗ 21083 - 1,5 литра и его мощность 51,5 кВт (70 л.с.).

Рабочий цикл четырехтактного карбюраторного двигателя.

Двигатели внутреннего сгорания отличаются друг от друга рабочим циклом, по которому они работают.

Рабочий цикл - это комплекс последовательных рабочих процессов, периодически повторяющихся в каждом цилиндре при работе двигателя.

Рабочий процесс, происходящий в цилиндре за один ход поршня, называется тактом.

По числу тактов, составляющих рабочий цикл, двигатели делятся на два вида:

На легковых автомобилях отечественного производства применяются четырехтактные двигатели, а на мотоциклах и моторных лодках – двухтактные. О путешествиях по водным просторам поговорим как-нибудь потом, а вот с четырьмя тактами работы автомобильного двигателя разберемся сейчас. Рабочий цикл четырехтактного карбюраторного двигателя состоит из следующих тактов:

Рис. 8 Рабочий цикл четырехтактного карбюраторного двигателя а) впуск; б) сжатие; в) рабочий ход; г) выпуск

Первый такт – впуск горючей смеси (рис. 8а).

Горючей смесью называется смесь мелко распыленного бензина с воздухом в определенной пропорции. Приготовлением смеси в двигателе занимается карбюратор, о чем мы с вами поговорим чуть позже. А пока следует знать, что соотношение бензина к воздуху 1:15 считается оптимальным для обеспечения нормального процесса горения.

При такте впуска поршень от верхней мертвой точки перемещается к нижней мертвой точке. Объем над поршнем увеличивается. Цилиндр заполняется горючей смесью через открытый впускной клапан. Иными словами, поршень всасывает горючую смесь.

Хочется посоветовать читателю, почаще включать свое воображение, сравнивая сложное с простым. Если вам удастся почувствовать, как бы ощутить на себе те процессы, которые протекают в двигателе, да и в автомобиле в целом, то многие из «секретов» машины станут для вас «открытой книгой».

Например, наверняка каждый из вас видел, как медицинская сестра, готовясь сделать укол, набирает шприцем лекарство из ампулы. За счет перемещения поршня шприца, над ним создается разряжение, которое и засасывает из ампулы то, что позже «вольется» в «мягкое место» пациента. Почти то же самое происходит и в цилиндре двигателя в процессе такта впуска.

Впуск смеси продолжается до тех пор, пока поршень не дойдет до нижней мертвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.

В процессе заполнения цилиндра горючая смесь перемешивается с остатками отработавших газов и меняет свое название, теперь эта смесь называется – рабочая.

Второй такт - сжатие рабочей смеси (рис. 8б).

При такте сжатия поршень от нижней мертвой точки перемещается к верхней мертвой точке.

Оба клапана плотно закрыты и поэтому рабочая смесь сжимается. Из школьной физики всем известно, что при сжатии газов их температура повышается. Так и здесь. Давление в цилиндре над поршнем в конце такта сжатия достигает 9 - 10 кг/см2, а температура 300 - 400оС.

В заводской инструкции к автомобилю можно увидеть один из параметров двигателя, имеющий название – степень сжатия (например 8,5). А что это такое? Надеюсь сейчас это станет понятно.

Степень сжатия показывает во сколько раз полный объем цилиндра больше объема камеры сгорания (Vп/Vс - см. рис.7). У карбюраторных двигателей в конце такта сжатия, объем над поршнем уменьшается в 8 - 10 раз.

В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. А в сумме, от начала первого такта и до окончания второго, он повернется уже на один оборот.

Третий такт - рабочий ход (рис. 8в).

Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передается на поршень и затем, через шатун и кривошип, на коленчатый вал. Вот откуда берется та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля.

В самом конце такта сжатия, рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода, сгорающая смесь начинает активно расширяться. А так как впускной и выпускной клапаны все еще закрыты, то расширяющимся газам остается только один единственный выход - давить на подвижный поршень. Поршень под действием этого давления, достигающего 40 кг/см2, начинает перемещаться к нижней мертвой точке. При этом на всю площадь поршня давит сила 2000 кг и более, которая через шатун передается на кривошип коленчатого вала, создавая крутящий момент. При такте рабочего хода, температура в цилиндре достигает 2000 градусов и выше.

Коленчатый вал при рабочем ходе поршня делает очередные пол-оборота.

Позднее мы вернемся к этим огромным цифрам, похожим на температуры в доменной печи. А пока следует отметить для себя, что процесс рабочего хода происходит за очень короткий промежуток времени, по сравнению с которым, удивленное «хлопание» ресницами ваших глаз после прочтения этого сюжета, длится целую вечность.

Четвертый такт - выпуск отработавших газов (рис.8г)

При движении поршня от нижней мертвой точки к верхней мертвой точке, открывается выпускной клапан (впускной все еще закрыт) и отработавшие газы с огромной скоростью выбрасываются из цилиндра двигателя. Вот почему слышен тот сильный грохот, когда по дороге едет автомобиль без глушителя выхлопных газов, но об этом позже. А пока обратим внимание на коленчатый вал двигателя - при такте выпуска он делает еще пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота.

После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск – сжатие – рабочий ход – выпуск. и так далее.

А теперь, интересно, кто из вас обратил внимание на то, что полезная механическая работа совершается двигателем только в течение одного такта - рабочего хода! Остальные три такта называются подготовительными (выпуск, впуск и сжатие) и совершаются они за счет кинетической энергии маховика, вращающегося по инерции.

Рис. 9 Коленчатый вал двигателя с маховиком

1 - коленчатый вал двигателя; 2 - маховик с зубчатым венцом; 3 - шатунная шейка; 4 - коренная (опорная) шейка; 5 - противовес

Маховик (рис. 9) - это массивный металлический диск, который крепится на коленчатом валу двигателя. Во время рабочего хода, поршень, через шатун и кривошип, раскручивает коленчатый вал двигателя, который и передает запас инерции маховику.

Запасенная в массе маховика инерция позволяет ему, в обратном порядке, через коленчатый вал, шатун и поршень осуществлять подготовительные такты рабочего цикла двигателя. То есть, поршень движется вверх (при такте выпуска и сжатия) и вниз (при такте впуска), именно за счет отдаваемой маховиком энергии. Если же двигатель имеет несколько цилиндров, работающих в определенном порядке, то подготовительные такты в одних цилиндрах совершаются за счет энергии, развиваемой в других, ну и маховик конечно тоже помогает.

В далеком детстве у вас наверняка была игрушка, которая называлась «Волчок». Вы раскручивали его энергией своей руки (рабочий ход) и радостно наблюдали за тем, как долго он вращается. Точно также и массивный маховик двигателя - раскрутившись, он запасает энергию, но только значительно большую, чем детская игрушка, а затем эта энергия используется для перемещения поршня в подготовительных тактах.

Главной особенностью работы дизельного двигателя является то, что топливо подается форсункой или насос-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей в несколько раз больше, чем у карбюраторных. И так как давление и температура в цилиндре дизельного двигателя очень высоки, то происходит самовоспламенение топлива. А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.

Рабочий цикл четырехтактного дизельного двигателя.

Первый такт - впуск, служит для наполнения цилиндра двигателя только воздухом.

При движении поршня от верхней мертвой точки к нижней мертвой точке, происходит всасывание воздуха через открытый впускной клапан.

Второй такт - сжатие, необходим для подготовки к самовоспламенению дизельного топлива.

При своем движении к верхней мертвой точке, поршень сжимает воздух в 18 - 22 раза (у карбюраторных в 8 - 10 раз). Поэтому в конце такта сжатия, давление над поршнем достигает 40 кг/см2, а температура поднимается выше 500 градусов.

Третий такт - рабочий ход, служит для преобразования энергии сгораемого топлива в механическую работу.

В конце такта сжатия, в камеру сгорания, через форсунку под давлением подается дизельное топливо, которое самовоспламеняется за счет высокой температуры сжатого воздуха.

При сгорании дизельного топлива (взрыве), происходит его расширение и увеличение давления. При этом возникает усилие, которое перемещает поршень к нижней мертвой точке и через шатун проворачивает коленчатый вал. Во время рабочего хода давление в цилиндре достигает 100 кг/см2, а температура превышает 2000о.

Четвертый такт – выпуск отработавших газов, служит для освобождения цилиндра от отработавших газов.

Поршень от нижней мертвой точки поднимается к верхней мертвой точке и, через открытый выпускной клапан, выталкивает отработавшие газы.

При своем последующем движении вниз, поршень засасывает свежую порцию воздуха, происходит такт впуска и рабочий цикл повторяется.

В дизельном двигателе, нагрузки на все механизмы и детали значительно больше, чем в карбюраторном бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости. Однако дизельный двигатель имеет и неоспоримые преимущества - меньший расход топлива, чем у его карбюраторного «брата» (приблизительно на 30%), а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации.

note2auto.ru

Каждыйавтомобилист знает, что двигатель внутреннего сгорания используется вавтомобилях в качестве силовой установки. В зависимости от используемоготопливного средства, двигателя подразделяются на три группы: газовые, дизельныеи карбюраторные.

Карбюраторныедвигатели – это моторы с принудительным зажиганием, которые работают на жидкомтопливе или бензине, как принято говорить. До подачи топлива в цилиндрыдвигателя, бензин перемешивается с воздухом в определённой пропорции, благодарякарбюратору.

Карбюраторныедвигатели – это моторы с принудительным зажиганием, которые работают на жидкомтопливе или бензине, как принято говорить. До подачи топлива в цилиндрыдвигателя, бензин перемешивается с воздухом в определённой пропорции, благодарякарбюратору.

Дизельныемоторы – это двигатели, которые также работают на жидком топливе или дизельномгорючем, с воспламенением до сжатия. В данном случае, подача горючегообеспечивается с помощью форсунок, а смешивание топлива с воздухом происходитуже внутри цилиндра.

Кгазовым моторам относятся двигатели с принудительным зажиганием, которыеработают на газе, состоящем из пропана и бутана. Здесь топливо перед подачей вцилиндры двигателя, смешивается с воздухом в карбюраторе. Совершенно очевидно,что газовые и карбюраторные двигатели достаточно схожи по принципу работы. Впринципе, нет нужды останавливаться на газовых двигателях, достаточно изучитькарбюраторные моторы. Однако, владельцам автомобилей, в которых установленогазобаллонное оборудование, рекомендуется более тщательно изучить инструкцию,которая прилагается к оборудованию.

Следуетзнать, что во время работы двигателя внутреннего сгорания из десятииспользуемых литров горючего только два литра затрачивается на полезную работу,оставшиеся восемь литров топлива уходит, так сказать, на «согревание»окружающей среды. Таким образом, коэффициент полезного действия современныхдвигателей составляет всего лишь 20%. К сожалению, производители пока непридумали более совершенный вариант, который смог бы работать гораздо дольше исущественно больше, чем имеющиеся двигатели.

Итак,основными системами, узлами и механизмами карбюраторного поршневого двигателясчитаются система смазки, система охлаждения, система зажигания, системавыпуска выхлопных газов, система питания, газораспределительный механизм икривошипно-шатунный механизм. Таким образом, в состав одноцилиндровогокарбюраторного ДВС (двигателя внутреннего сгорания) входят поршень, цилиндр,поршневой палец и поршневые кольца, маховик и коленчатый вал, шатун и кривошип,собственно распределительный вал и его кулачок, клапан, рычаг и свечазажигания. Конечно, было бы всё гораздо понятнее, если рассмотреть устройствона рисунке.

Длятого, чтобы понять работу карбюраторных двигателей, желательно изучить принципдействия ДВС на примере простейшего одноцилиндрового карбюраторного двигателя,составляющие которого были указаны. Тщательно рассмотрев это устройство иизучив все протекающие в нём процессы, можно понять практически всё – начинаяот крутящего момента, заканчивая такими простыми понятиями, как движениеавтомобиля.

Длятого, чтобы понять работу карбюраторных двигателей, желательно изучить принципдействия ДВС на примере простейшего одноцилиндрового карбюраторного двигателя,составляющие которого были указаны. Тщательно рассмотрев это устройство иизучив все протекающие в нём процессы, можно понять практически всё – начинаяот крутящего момента, заканчивая такими простыми понятиями, как движениеавтомобиля.

Совершенноочевидно, что основной или главной частью указанного одноцилиндровогокарбюраторного двигателя является, конечно, цилиндр с головкой, укреплённой надетали. В принципе, здесь можно воспользоваться аллегорией или просто методомсравнения, и выяснить, что цилиндр очень похож на обычный всем известныйстакан, только перевёрнутый верх дном. Итак, внутри выбранного цилиндра,условно названного стаканом, помещается ещё один такой же «стакан», также как ипредыдущий – верх дном, только второй «стакан» называется поршень. Далее, вспециальных канавках поршня имеются поршневые кольца, которые активно скользятпо внутренней поверхности цилиндра. Задача поршневых колец заключается в том,чтобы не дать газам, которые образуются во время работы двигателя, так сказать,прорваться вниз. Одновременно, поршневые кольца предупреждают попадание маславверх, именно того масла, которым, как правило, смазывается внутренняя частьцилиндра.

Поршень,с помощью поршневого пальца и шатуна, соединяется с кривошипом коленчатого вала,вращающегося на подшипниках, которые установлены в кратере двигателя. Массивныймаховик закрепляется на конце указанного коленчатого вала. Из названиястановится ясно, что через впускной клапан поступает топливовоздушная смесь вцилиндр, а отработавшие газы, выходя уже через выпускной клапан. Необходимозаметить, что данные клапаны открываются тогда, когда кулачки вращающегосяраспределительного вала набегают на рычаги. Если же кулачки распределительноговала наоборот сбегают с рычагов, то клапаны надёжно закрываются, благодарямощнейшим пружинам. К слову, распределительный вал с кулачками начинаетсявращаться с помощью коленчатого вала двигателя.

Вголовку цилиндра, в резьбовое отверстие, ввернута свеча зажигания, благодарякоторой воспламеняется рабочая смесь. Между электродами свечи зажиганияпроскакивает электрическая искра, которая и поджигает смесь. Следует заметить,что данная «рабочая смесь» является горючей смесью перемешанной с остаткамивыхлопных газов, впрочем, на этом можно остановиться и при желании болееподробно рассмотреть вопрос рекомендуется обратиться специализированнойлитературе. В принципе, после этого становится совершенно понятно, как работаеткарбюраторный двигатель – схема довольно проста. Тем не менее, следуетразобраться с шатунно-поршневой группой, чтобы понять, каквозвратно-поступательные движения поршня преобразуются во вращательные движенияколенчатого вала.

Теперь,чтобы понять принцип работы шатунно-поршневой группы нужно вспомнить беспечнуююность, когда каждый подросток катался на велосипеде, даже не думая о том, какэто замечательное устройство легко передвигается в пространстве. Сейчас вполнеуместно обратить внимание на перемещение велосипедиста со стороны. Итак, ездокнажимает на одну педаль велосипеда ногой, поворачивая ось педалей ровнопол-оборота, далее, велосипедист использует вторую ногу и нажимает на вторуюпедаль. Всё происходит примерно в таком порядке, и этот алгоритм приводитколесо в движение – велосипед едет! Следует заметить, что работа указанных двухног велосипедиста является примером двухцилиндрового двигателя. При желании«проникнуться» работой одноцилиндрового двигателя, можно привязать одну ногу кпедали попробовать покрутить колёса.

Детальноеизучение работы ноги велосипедиста позволяет увидеть и понять принцип работы указаннойшатунно-поршневой группы. Здесь в роли шатуна выступает голень ноги, а коленоявляется поршнем с верхней частью (головкой) шатуна, и наконец, ступня напедали – это нижняя часть (головка) шатуна на кривошипе. В конечном результате,как и поршень, колено велосипедиста движется только в двух направления – вниз иверх, в то время как кривошип коленчатого вала или ступня с педалью – поокружности. Собственно, эта «картина» и есть преобразование тех самыхвозвратно-поступательных движении во вращательные движения. В итоге, вдвигателе взаимодействие элементов шатунно-поршневой группы примерно такое же,как и на примере с велосипедистом. В целях оценки какого-либо двигателя следуетподумать об объёме цилиндра и ходе поршня. Итак, крайними положениями поршня,при которых деталь наиболее удалена от оси коленчатого вала или наоборотприближена, называются НМТ или нижней мёртвой точкой и ВМТ или верхней мёртвойточкой.

Длясравнения можно опять вспомнить езду на велосипеде, в таком случае, колено вовремя езды будет находиться либо в крайнем нижнем, либо в крайнем верхнемположениях, как и поршень. Собственно, ходом поршня называется тот путь,который проходит этот элемент от одной «мёртвой» точки до другой точки – S. Необходимознать, что объёмом камеры сгорания называется объём, расположенный именно надпоршнем, который находится в верхней мёртвой точке или ВМТ – Vc. Рабочимобъёмом цилиндра называется объём, который освобождается поршнем приперемещении от верхней мёртвой точки к нижней мёртвой точке – VP. Такимобразом, полным объёмом цилиндра считается сумма объёмов — рабочего объёма иобъёма камеры сгорания: Vп = VP + Vc.

Длясравнения можно опять вспомнить езду на велосипеде, в таком случае, колено вовремя езды будет находиться либо в крайнем нижнем, либо в крайнем верхнемположениях, как и поршень. Собственно, ходом поршня называется тот путь,который проходит этот элемент от одной «мёртвой» точки до другой точки – S. Необходимознать, что объёмом камеры сгорания называется объём, расположенный именно надпоршнем, который находится в верхней мёртвой точке или ВМТ – Vc. Рабочимобъёмом цилиндра называется объём, который освобождается поршнем приперемещении от верхней мёртвой точки к нижней мёртвой точке – VP. Такимобразом, полным объёмом цилиндра считается сумма объёмов — рабочего объёма иобъёма камеры сгорания: Vп = VP + Vc.

Становитсяпонятно, что рабочий объём двигателя и есть сумма рабочих объёмов всехцилиндров, в итоге, данный показатель измеряется в литрах. Впрочем, здесьрассматривается пока только одноцилиндровый карбюраторный двигатель. Однако,известно, что двигатели современных автомобилей, как правило, оснащенычетырьмя, шестью, восьмью и даже двенадцатью цилиндрами. Каждый автомобилистзнает то, что чем больше рабочий объём, тем мощнее двигатель. Кроме того,знает, что мощность измеряется в лошадиных силах (л.с.) или в киловаттах (кВт).К примеру, рабочий объём двигателя автомобиля ВАЗ 2105 составляет 1,3 литра,при этом мощность авто – 46,8 кВт или 63,7 лошадиных сил. А рабочий объёмдвигателя автомобиля ВАЗ 21083 составляет 1,5 литра, при этом мощность авто –51,5 кВт или 70 лошадиных сил.

Как правило,ДВС или двигатели внутреннего сгорания отличаются между собой рабочим циклом,по которому, собственно, работают моторы. Следует заметить, что рабочий цикл –это целый комплекс всевозможных процессов, которые периодически повторяются вкаждом цилиндре при работе мотора. Тактом называется рабочий процесс, которыйпроисходит в цилиндре только за один ход поршня. Таким образом, двигателиподразделяются на четырёхтактные и двухтактные варианты в зависимости отколичества тактов, которые составляют собственно рабочий цикл. В четырёхтактныхдвигателях рабочий цикл совершается за 4 хода поршня, в двухтактных двигателяхцикл совершается за 2 хода поршня. Для того, чтобы было понятнее, можнопривести пример: четырёхтактные двигатели используются на легковых автомашинахотечественных производителей, а двухтактные двигатели используются на моторныхлодках и мотоциклах. Впрочем, о манящих путешествиях на замечательных моторныхлодках можно побеседовать в другой раз. Сейчас следует более детальнорассмотреть рабочий цикл четырёхтактного карбюраторного двигателя, которыйсостоит из ровно четырёх тактов – впуск горючей смеси, после — сжатие рабочейсмеси, далее — рабочий ход, и наконец, выпуск отработавших газов.

Как правило,ДВС или двигатели внутреннего сгорания отличаются между собой рабочим циклом,по которому, собственно, работают моторы. Следует заметить, что рабочий цикл –это целый комплекс всевозможных процессов, которые периодически повторяются вкаждом цилиндре при работе мотора. Тактом называется рабочий процесс, которыйпроисходит в цилиндре только за один ход поршня. Таким образом, двигателиподразделяются на четырёхтактные и двухтактные варианты в зависимости отколичества тактов, которые составляют собственно рабочий цикл. В четырёхтактныхдвигателях рабочий цикл совершается за 4 хода поршня, в двухтактных двигателяхцикл совершается за 2 хода поршня. Для того, чтобы было понятнее, можнопривести пример: четырёхтактные двигатели используются на легковых автомашинахотечественных производителей, а двухтактные двигатели используются на моторныхлодках и мотоциклах. Впрочем, о манящих путешествиях на замечательных моторныхлодках можно побеседовать в другой раз. Сейчас следует более детальнорассмотреть рабочий цикл четырёхтактного карбюраторного двигателя, которыйсостоит из ровно четырёх тактов – впуск горючей смеси, после — сжатие рабочейсмеси, далее — рабочий ход, и наконец, выпуск отработавших газов.

Горючаясмесь – это мелко распылённого топлива, в данном случае, бензина с воздухом, внеобходимой определённой пропорции. Нужно заметить, что приготовлениемтопливовоздушной смеси в моторе занимает карбюратор. Оптимальным соотношениембензина к воздуху считается пропорция – 1:15, для того, чтобы обеспечитьнормальный процесс горения.

Итак, впервом такте поршень перемещается от ВМТ или верхней мёртвой точки до НМТ илинижней мёртвой точки. В итоге, объём над поршнем увеличивается. Далее, цилиндрзаполняется топливовоздушной смесью (горючей смесью) через уже открытыйвпускной клапан. Другими словами, поршень практически всасывает горючую смесь.

Здесьможно было бы порекомендовать попытаться сравнить все сложные процессы спростыми бытовыми ситуациями, чтобы понять принцип работы двигателя. В такомслучае, удастся почувствовать, практически ощутить, собственно как работают теили иные механизмы в автомобиле. В итоге, тайны и загадки, которые казалисьсложными, наконец, могут стать доступными и понятными. К примеру, практическикаждый автомобилист наверняка видел как медицинская сестра в процедурнойкомнате, прежде чем поставить укол пациенту, набирает шприцем раствор изстеклянной ампулы. Здесь, благодаря перемещению поршня шприца, создаётсяразрежение, которое собственно засасывает раствор из ампулы. В принципе, то жесамое можно наблюдать в цилиндре двигателя во время первого такта или тактавпуска.

Необходимозаметить, что впуск горючей смеси продолжается только до тех пор, пока поршеньне доходит до НМТ (нижней мёртвой точки). Кривошип коленчатого вала, только запервый такт работы мотора, поворачивается на пол-оборота. Во время процессазаполнения цилиндра, топливовоздушная или горючая смесь активно перемешиваетсяс остатками выхлопных или отработавших газов. После этого процесса смесьназывается иначе, теперь смесь называется – рабочая.

Во времятакта сжатия или второго такта – поршень перемещается от НМТ или нижней мёртвойточки к ВМТ или верхней мёртвой точке. Здесь оба клапана (впускной клапан,выпускной клапан) надёжно закрыты, в итоге, рабочая смесь сжимается. Всемизвестно, что при сжатии газов температура последних повышается. В данномслучае, наблюдается аналогичная «картина». В конце такта сжатия давление вцилиндре над поршнем достигает отметки 9-10 кг/см2, а показатель температурысоставляет 300-400 градусов по Цельсию.

Впрочем,в прилагаемой заводской инструкции к автомашине можно найти один из указанныхпараметров двигателя, который имеет название – степень сжатия. Именно степеньсжатия демонстрирует, во сколько крат полный объём цилиндра превышает объёмкамеры сгорания — Vп/Vс. Как правило, у карбюраторных двигателей в концевторого такта объём над поршнем уменьшается примерно в 8-10 раз. Итак, в концевторого такта коленчатый вал мотора поворачивается на следующие пол-оборота. Всумме, то есть, от начала первого такта или такта впуска до конца второго тактаили такта сжатие, коленчатый вал двигателя повернётся на один оборот.

Впроцессе третьего такта энергия, которая выделяется при горении рабочей смеси,преобразуется в механическую работу. Давление, образующееся из-за расширениягазов, передается в первую очередь на поршень, а затем, посредство шатуна икривошипа, на коленвал. Именно данный процесс приводит в движение коленчатыйвал, и в конечном итоге ведущую пару колес транспортного средства.

В концетакта сжатия, находящаяся в цилиндре рабочая смесь топлива и воздуха,воспламеняется от искры, которая проскакивает между двумя электродамиэлектрической свечи зажигания. Горящая смесь, в самом начале рабочего хода,активно расширяется, в результате чего возрастает давление в цилиндре. Так каквыпускной и впускной клапаны находятся в закрытом состоянии, расширенные газыначинают давить на поршень. Под воздействием давления, которое достигает 40кг/см2, поршень начинает двигаться к нижней мертвой точке (НМТ). В целом наплощадь поршня оказывается давление с силой равной 2000 килограмм идаже больше. Данная сила посредством шатуна передается непосредственно накривошип коленвала и создаёт крутящий момент. В процессе такта рабочего хода, вцилиндре температура газов достигает 2000 градусов по Цельсию и выше.

Такимобразом, при рабочем ходе поршня в цилиндре коленчатый вал совершает очередныепол-оборота. Позднее вновь будут рассмотрены достаточно высокие значениятемпературы, достигаемые газами в цилиндре, сейчас же стоит отметить, чтоуказанный процесс происходит в очень короткий отрезок времени.

Впроцессе движения поршня от НМТ к ВМТ, происходит открытие выпускного клапана,через который из полости цилиндра отработанные газы поступают в окружающуюатмосферу. В данный момент впускной клапан находится в закрытом положении.Выход наружу отработанного газа сопровождается сильным шумом, что можнозаметить, если услышать работу двигателя без глушителя. Во время такта выпуска,коленчатый вал совершает очередные пол-оборота. Таким образом, на протяжениичетырех тактов, коленчатый вал совершает два полных оборота. После завершениятакта выпуска, сразу же начинается новый цикл, и вновь все описанные этапы втой же последовательности повторяются.

Стоитзаметить, что полезное действие совершается двигателем только в период рабочегохода, все остальные такты (впуск, выпуск, сжатие) принято называтьподготовительными. Все три подготовительных такта совершаются благодарякинетической энергии маховика, который вращается по инерции. Маховикпредставляет собой массивный диск, выполненный из металла, крепящийся наколенчатом вале ДВС. В процессе рабочего хода, движущийся поршень передаетмеханическую энергию, посредством кривошипа и шатуна, коленчатому валу, вращаяпри этом последний. В свою очередь, коленчатый вал передает запас инерциинепосредственно маховику.

Стоитзаметить, что полезное действие совершается двигателем только в период рабочегохода, все остальные такты (впуск, выпуск, сжатие) принято называтьподготовительными. Все три подготовительных такта совершаются благодарякинетической энергии маховика, который вращается по инерции. Маховикпредставляет собой массивный диск, выполненный из металла, крепящийся наколенчатом вале ДВС. В процессе рабочего хода, движущийся поршень передаетмеханическую энергию, посредством кривошипа и шатуна, коленчатому валу, вращаяпри этом последний. В свою очередь, коленчатый вал передает запас инерциинепосредственно маховику.

Такимобразом, инерция, накопленная в массе маховика, позволяет совершать действия вобратном порядке, то есть через коленчатый вал и шатун движение передаетсяпоршню, за счет чего и происходят подготовительные такты цикла ДВС. В итоге,движение поршня вниз, во время такта впуска и вверх, при тактах сжатия ивыпуска, происходит за счет энергии передаваемой маховиком. В двигателе,имеющем несколько цилиндров, совершающих действие в определенном порядке,энергия, для совершения подготовительных тактов, передается от других поршней,однако, маховик также принимает участие в данном процессе. Маховик, подобноволчку, во время рабочего такта, благодаря массивной конструкции, запасаетсяэнергией, которая, позже используется для движения поршня в подготовительныхтактах.

Основнойособенностью функционирования дизельного ДВС является то, что горючее подаетсяв цилиндр форсункой или же насос-форсункой под большим давлением,непосредственно в конце такта сжатия. Подача топлива в двигатель под большимдавлением необходима потому, что степень сжатия в данном типе ДВС значительновыше, чем у карбюраторных двигателей. Вследствие того, что температура идавление в дизельном ДВС значительно выше, чем у карбюраторного двигателя,воспламенение топлива происходит самопроизвольно. Таким образом, нетнеобходимости поджигать топливовоздушную смесь искрой. Нужно заметить, что вдизельных моторах отсутствуют не только свечи зажигания, но и системазажигания.

Первымтактом является впуск. Данный такт необходим для заполнения полости цилиндравоздухом. В процессе перемещения поршня от ВМТ к НМТ, через впускной канал,находящийся в открытом положении, происходит всасывание воздуха из окружающейсреды. Вторым тактом является сжатие. Такт необходим для подготовкитопливовоздушной смеси к процессу самовоспламенения.

Впроцессе движения поршня к ВМТ, воздух сжимается в среднем в 18-22 раза, длясравнения в карбюраторных двигателях сжатие происходит в 8-10 раз. Такимобразом, в конце данного такта давление на поршень составляет около 40 кг/см2,в то время как температура повышается до 500 градусов по Цельсию. Третьим тактом является рабочий ход. Тактнеобходим для преобразования выделяемой тепловой энергии горящего топливанепосредственно в механическую энергию.

В концеуказанного такта, через форсунку в камеру сгорания, под высоким давлениемпоступает дизельное топливо, которое за счет высокой температуры начинаетсамовоспламеняться. В процессе сгорания дизельного топлива резко повышаетсядавление, за счет расширения газов. В результате под действием высокогодавления поршень смещается к НМТ, и посредство шатуна переворачивает коленвал.Температура во время рабочего хода превышает отметку в 2000 градусов по Цельсию,а давление в полости цилиндра достигает значения в 100 кг/см2.

Четвертымтактом является выпуск отработанного газа. Такт необходим для выведения изполости цилиндра отработанных газов. От НМТ поршень перемещается к ВМТ,выпускной клапан переходит в открытое состояние, в результате чего отработанныегазы вырываются в атмосферу. В процессе дальнейшего движения поршня к НМТ, вполость цилиндра засасывается новая порция воздуха, таким образом,осуществляется такт впуска, что в итоге приводит к повторению рабочего цикла.

Нужнозаметить, что нагрузки на детали и механизмы в дизельном ДВС, значительно выше,чем в карбюраторном двигателе, работающем на бензине, что является причинойувеличения массы агрегата, а заодно и размеров со стоимостью. Но, несмотря наразмеры, вес и цену, дизельный ДВС имеет преимущества перед бензиновымкарбюраторным двигателем. Так, дизельный ДВС экономичнее бензинового, расходтоплива на 30% меньше, чем у карбюраторного агрегата. К тому же, отсутствуетсистема зажигания, что означает значительно меньшее количество возможныхполомок в процессе эксплуатации.

rusauto.net

Двигатели постоянного тока

Устройство машин постоянного тока (генераторов и двигателей) в упрощенном виде показано на рис.1. К стальному корпусу 1 статора машины прикреплены главные 2 и дополнительные 4 полюса. На главных полюсах расположена обмотка возбуждения 3...

Исследование математической модели системы управления (объект управления - реактивная паровая турбина)

«В реактивных турбинах преобразование тепловой энергии в механическую энергию совершается при участии внешней кинетической энергии струи пара. В турбинах кинетическая энергия струи пара вызывает вращающий момент колеса...

Исследование свечения ионосферы, стимулированной мощным радиоизлучением стенда "Сура"

На рис. 7 символами С1, С2 и С3 обозначены МОП-конденсаторы (металл-окисел-полупроводник). Если к какому-либо электроду приложить положительное напряжение U, то в МДП-структуре возникает электрическое поле...

Общепромышленные установки: компрессоры, насосы, вентиляторы

Поршневые насосы относятся к числу объемных насосов, в которых перемещение жидкости осуществляется путем ее вытеснения из неподвижных рабочих камер вытеснителями. Рабочей камерой объемного насоса называют ограниченное пространство...

Однофазный счетчик электрической энергии

Счетчик представляет измерительную ваттметровую систему и принадлежит не к показывающим, а к интегрирующим (суммирующим) приборам. Поэтому угол поворота подвижной части не ограничен...

Однофотонные сверхпроводниковые детекторы с оптическими резонаторами

инфракрасный детектор резонатор спектральный Идея, лежащая в применении резонаторов, состоит в том, чтобы заставить световой поток проходить дважды через чувствительную часть детектора (меандр из нитрида ниобия)...

Организация ремонта предохранителей

Предохранители бывают плавкими (одноразовыми) и автоматическими (многоразовыми). Плавкий предохранитель (рис. 1) обычно представляет из себя стеклянную или фарфоровую оболочку, на основаниях которой располагаются контакты...

Проектирование подстанции 110/6 кВ с решением задачи координации изоляции

Iном.=2000 А, Iоткл. =31,5 кА, Сопротивление контура полюса = не более 80 мкОм, Сопротивления одного элемента = 100 Ом. Характеристики выключателя, снятые при номинальном...

Проектирование трансформатора силового ТМ-400/10-66У1

трансформатор расчет обмотка Трансформатором называется статическое электромагнитное устройство...

Разработка теплозащитного материала с минимальным коэффициентом теплопроводности

В методе дифференциально-сканирующей калориметрии (ДСК) теплоту определяют через тепловой поток - производную теплоты по времени...

Расчет статической характеристики клапанов давления заданной структуры

Напорные клапаны предназначены для ограничения давления в подводимом к ним потоке рабочей жидкости...

Технологические трубопроводы

Трубопровод - сооружение, состоящее из плотно соединенных между собой труб, деталей трубопроводов, запорно-регулирующей аппаратуры, контрольно-измерительных приборов, средств автоматики, опор и подвесок, крепежных деталей, прокладок...

Трансформаторы и выпрямители

Основными элементами трансформатора тока, участвующими в преобразовании тока, являются первичная 1 и вторичная 2 обмотки, намотанные на один и тот же магнитопровод 3...

Устройство и принцип действия датчиков

...

Эксплуатация и ремонт измерительных трансформаторов напряжения

Рисунок 3 - Общий вид, габаритные и присоединительные размеры трансформатора типа НОМ-10-66 Т2: 1 - ввод ВН; 2 - ввод НН; 3 - воздухоосушитель; 4 - болт заземления М8...

fis.bobrodobro.ru

Карбюраторные и дизельные двигателиВ качестве силовой установки на автомобилях используется двигатель внутреннего сгорания.

По виду применяемого топлива двигатели подразделяются на карбюраторные, дизельные и газовые.

Карбюраторные – это двигатели, работающие на жидком топливе (бензине), с принудительным зажиганием. Перед подачей в цилиндры двигателя, топливо перемешивается с воздухом в определенной пропорции с помощью карбюратора.

Дизельные - это двигатели, работающие на жидком топливе (дизельном топливе), с воспламенением от сжатия. Подача топлива осуществляется форсункой, а смешивание с воздухом происходит внутри цилиндра.

Газовые - это двигатели, которые работают на пропано-бутановом газе, с принудительным зажиганием. Перед подачей в цилиндры двигателя, газ смешивается с воздухом в карбюраторе. По принципу работы такие двигатели практически не отличаются от карбюраторных (бензиновых). Поэтому в объеме этой книги не имеет смысла подробно останавливаться на рассмотрении газовых установок. Однако, если вы переоборудовали свой автомобиль «на газ», то советую внимательно изучить прилагаемую к оборудованию инструкцию.

При работе двигателя внутреннего сгорания из каждых десяти литров использованного топлива, к сожалению, только около двух идет на полезную работу, а все остальные - на «согревание» окружающей среды. Коэффициент полезного действия ныне выпускаемых двигателей составляет всего около 20%. Но мир пока не придумал более совершенного устройства, которое могло бы долго и надежно работать при более высоком КПД.Карбюраторные поршневые двигатели.К основным механизмам и системам карбюраторного поршневого двигателя относятся:

Через впускной клапан в цилиндр поступает горючая смесь (смесь воздуха с бензином), а через выпускной клапан выходят отработавшие газы. Клапаны открываются при набегании кулачков вращающегося распределительного вала на рычаги. При сбегании же кулачков с рычагов, клапаны надежно закрываются под воздействием мощных пружин. Распределительный вал с кулачками приводится во вращение от коленчатого вала двигателя. В резьбовое отверстие головки цилиндра ввернута свеча зажигания, которая электрической искрой, проскакивающей между ее электродами, воспламеняет рабочую смесь (это горючая смесь перемешанная с остатками выхлопных газов, о чем более подробно рассказано ранее).Думаю, что после знакомства с основными деталями одноцилиндрового двигателя, вы уже начали догадываться о том, как он работает. Но давайте все-таки разберемся с тем, как происходит преобразование возвратно-поступательного движения поршня в цилиндре во вращательное движение коленчатого вала. Этим в двигателе занимается шатунно-поршневая группа.

Вспомните теплый летний вечер, когда вы катались на велосипеде и даже не задумывались о том, как он перемещается в пространстве. А сейчас давайте посмотрим на действия велосипедиста со стороны. Нажимая на педаль одной ногой, мы поворачиваем ось педалей на пол-оборота, затем помогает вторая нога, нажимая на вторую педаль и... колесо вращается, велосипед едет! Необходимо отметить, что работа двух ног - это пример двухцилиндрового двигателя. Чтобы не чувствовать себя обманутым, можете привязать одну ногу к педали и использовать только ее для нашего эксперимента.При дальнейшем изучении работы ноги велосипедиста можно увидеть принцип работы шатунно-поршневой группы двигателя. Роль шатуна выполняет голень ноги, поршнем с верхней головкой шатуна является - колено, ну а нижняя головка шатуна на кривошипе – это ступня на педали. Колено велосипедиста движется только вверх - вниз (как поршень), а ступня с педалью уже по окружности (как кривошип коленчатого вала). Так это и есть преобразование возвратно-поступательного движения во вращательное. В двигателе, взаимодействие деталей шатунно-поршневой группы точно такое же, как и в рассмотренном нами примере с ногой велосипедиста. Рис. 7 Ход поршня и объемы цилиндра двигателяа) поршень в нижней мертвой точкеб) поршень в верхней мертвой точкеНа рисунке 7 показаны некоторые параметры цилиндра и поршня, которые используются для оценки того или иного двигателя (объемы цилиндра и ход поршня).Крайние положения поршня, при которых он наиболее удален от оси коленчатого вала или приближен к ней, называются верхней и нижней «мертвыми» точками (ВМТ и НМТ). При езде на велосипеде колено вашей ноги, также как и поршень, периодически будет находиться в крайнем верхнем или крайнем нижнем положениях.Ходом поршня называется путь, пройденный от одной «мертвой» точки до другой - S.

Объемом камеры сгорания называется объем, расположенный над поршнем, находящимся в ВМТ - Vс.

Рабочим объемом цилиндра называется объем, освобождаемый поршнем при перемещении от ВМТ к НМТ - VР.

Полным объемом цилиндра является сумма объемов камеры сгорания и рабочего объема: Vп = VР + Vс.

Рабочий объем двигателя, это сумма рабочих объемов всех цилиндров и измеряется он в литрах. Пока мы с вами рассматриваем только одноцилиндровый двигатель, а вообще двигатели современных легковых автомобилей имеют, как правило - 4, 6, 8 и даже 12 цилиндров. Соответственно, чем больше рабочий объем - тем более мощным будет двигатель. Измеряется мощность в киловаттах или в лошадиных силах (кВт или л.с.).Например, рабочий объем двигателя ВАЗ 2105 - 1,3 литра, его мощность 46,8 кВт (63,7 л.с.). А рабочий объем двигателя ВАЗ 21083 - 1,5 литра и его мощность 51,5 кВт (70 л.с.).

Рабочий цикл четырехтактного карбюраторного двигателя.

Двигатели внутреннего сгорания отличаются друг от друга рабочим циклом, по которому они работают.Рабочий цикл - это комплекс последовательных рабочих процессов, периодически повторяющихся в каждом цилиндре при работе двигателя.Рабочий процесс, происходящий в цилиндре за один ход поршня, называется тактом.По числу тактов, составляющих рабочий цикл, двигатели делятся на два вида:

Например, наверняка каждый из вас видел, как медицинская сестра, готовясь сделать укол, набирает шприцем лекарство из ампулы. За счет перемещения поршня шприца, над ним создается разряжение, которое и засасывает из ампулы то, что позже «вольется» в «мягкое место» пациента. Почти то же самое происходит и в цилиндре двигателя в процессе такта впуска.Впуск смеси продолжается до тех пор, пока поршень не дойдет до нижней мертвой точки. За первый такт работы двигателя кривошип коленчатого вала поворачивается на пол-оборота.В процессе заполнения цилиндра горючая смесь перемешивается с остатками отработавших газов и меняет свое название, теперь эта смесь называется – рабочая.

Второй такт - сжатие рабочей смеси (рис. 8б).При такте сжатия поршень от нижней мертвой точки перемещается к верхней мертвой точке.Оба клапана плотно закрыты и поэтому рабочая смесь сжимается. Из школьной физики всем известно, что при сжатии газов их температура повышается. Так и здесь. Давление в цилиндре над поршнем в конце такта сжатия достигает 9 - 10 кг/см2, а температура 300 - 400оС.В заводской инструкции к автомобилю можно увидеть один из параметров двигателя, имеющий название – степень сжатия (например 8,5). А что это такое? Надеюсь сейчас это станет понятно.

Степень сжатия показывает во сколько раз полный объем цилиндра больше объема камеры сгорания (Vп/Vс - см. рис.7). У карбюраторных двигателей в конце такта сжатия, объем над поршнем уменьшается в 8 - 10 раз.В процессе такта сжатия коленчатый вал двигателя поворачивается на очередные пол-оборота. А в сумме, от начала первого такта и до окончания второго, он повернется уже на один оборот.

Третий такт - рабочий ход (рис. 8в).Во время третьего такта происходит преобразование выделяемой при сгорании рабочей смеси энергии в механическую работу. Давление от расширяющихся газов передается на поршень и затем, через шатун и кривошип, на коленчатый вал. Вот откуда берется та сила, которая заставляет вращаться коленчатый вал двигателя и, в конечном итоге, ведущие колеса автомобиля.В самом конце такта сжатия, рабочая смесь воспламеняется от электрической искры, проскакивающей между электродами свечи зажигания. В начале такта рабочего хода, сгорающая смесь начинает активно расширяться. А так как впускной и выпускной клапаны все еще закрыты, то расширяющимся газам остается только один единственный выход - давить на подвижный поршень. Поршень под действием этого давления, достигающего 40 кг/см2, начинает перемещаться к нижней мертвой точке. При этом на всю площадь поршня давит сила 2000 кг и более, которая через шатун передается на кривошип коленчатого вала, создавая крутящий момент. При такте рабочего хода, температура в цилиндре достигает 2000 градусов и выше.

Коленчатый вал при рабочем ходе поршня делает очередные пол-оборота.Позднее мы вернемся к этим огромным цифрам, похожим на температуры в доменной печи. А пока следует отметить для себя, что процесс рабочего хода происходит за очень короткий промежуток времени, по сравнению с которым, удивленное «хлопание» ресницами ваших глаз после прочтения этого сюжета, длится целую вечность.

Четвертый такт - выпуск отработавших газов (рис.8г)При движении поршня от нижней мертвой точки к верхней мертвой точке, открывается выпускной клапан (впускной все еще закрыт) и отработавшие газы с огромной скоростью выбрасываются из цилиндра двигателя. Вот почему слышен тот сильный грохот, когда по дороге едет автомобиль без глушителя выхлопных газов, но об этом позже. А пока обратим внимание на коленчатый вал двигателя - при такте выпуска он делает еще пол-оборота. И всего, за четыре такта рабочего цикла, он сделал два полных оборота.После такта выпуска начинается новый рабочий цикл, и все повторяется: впуск – сжатие – рабочий ход – выпуск... и так далее.

А теперь, интересно, кто из вас обратил внимание на то, что полезная механическая работа совершается двигателем только в течение одного такта - рабочего хода! Остальные три такта называются подготовительными (выпуск, впуск и сжатие) и совершаются они за счет кинетической энергии маховика, вращающегося по инерции.Рис. 9 Коленчатый вал двигателя с маховиком1 - коленчатый вал двигателя; 2 - маховик с зубчатым венцом; 3 - шатунная шейка; 4 - коренная (опорная) шейка; 5 - противовесМаховик (рис. 9) - это массивный металлический диск, который крепится на коленчатом валу двигателя. Во время рабочего хода, поршень, через шатун и кривошип, раскручивает коленчатый вал двигателя, который и передает запас инерции маховику.Запасенная в массе маховика инерция позволяет ему, в обратном порядке, через коленчатый вал, шатун и поршень осуществлять подготовительные такты рабочего цикла двигателя. То есть, поршень движется вверх (при такте выпуска и сжатия) и вниз (при такте впуска), именно за счет отдаваемой маховиком энергии. Если же двигатель имеет несколько цилиндров, работающих в определенном порядке, то подготовительные такты в одних цилиндрах совершаются за счет энергии, развиваемой в других, ну и маховик конечно тоже помогает.

В далеком детстве у вас наверняка была игрушка, которая называлась «Волчок». Вы раскручивали его энергией своей руки (рабочий ход) и радостно наблюдали за тем, как долго он вращается. Точно также и массивный маховик двигателя - раскрутившись, он запасает энергию, но только значительно большую, чем детская игрушка, а затем эта энергия используется для перемещения поршня в подготовительных тактах.Дизельные двигателиГлавной особенностью работы дизельного двигателя является то, что топливо подается форсункой или насос-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей в несколько раз больше, чем у карбюраторных. И так как давление и температура в цилиндре дизельного двигателя очень высоки, то происходит самовоспламенение топлива. А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.

Рабочий цикл четырехтактного дизельного двигателя.

Первый такт - впуск, служит для наполнения цилиндра двигателя только воздухом.При движении поршня от верхней мертвой точки к нижней мертвой точке, происходит всасывание воздуха через открытый впускной клапан.

Второй такт - сжатие, необходим для подготовки к самовоспламенению дизельного топлива.При своем движении к верхней мертвой точке, поршень сжимает воздух в 18 - 22 раза (у карбюраторных в 8 - 10 раз). Поэтому в конце такта сжатия, давление над поршнем достигает 40 кг/см2, а температура поднимается выше 500 градусов.

Третий такт - рабочий ход, служит для преобразования энергии сгораемого топлива в механическую работу.В конце такта сжатия, в камеру сгорания, через форсунку под давлением подается дизельное топливо, которое самовоспламеняется за счет высокой температуры сжатого воздуха.При сгорании дизельного топлива (взрыве), происходит его расширение и увеличение давления. При этом возникает усилие, которое перемещает поршень к нижней мертвой точке и через шатун проворачивает коленчатый вал. Во время рабочего хода давление в цилиндре достигает 100 кг/см2, а температура превышает 2000о.

Четвертый такт – выпуск отработавших газов, служит для освобождения цилиндра от отработавших газов.Поршень от нижней мертвой точки поднимается к верхней мертвой точке и, через открытый выпускной клапан, выталкивает отработавшие газы.При своем последующем движении вниз, поршень засасывает свежую порцию воздуха, происходит такт впуска и рабочий цикл повторяется.В дизельном двигателе, нагрузки на все механизмы и детали значительно больше, чем в карбюраторном бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости. Однако дизельный двигатель имеет и неоспоримые преимущества - меньший расход топлива, чем у его карбюраторного «брата» (приблизительно на 30%), а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации.

avtotrec.ru

С точки зрения экономических показателей дизельные двигатели значительно экономичнее карбюраторных благодаря следующим факторам.

1. На единицу произведенной работы расходуется в среднем на 20...25 % (по массе) меньше топлива, что объясняется более качественным смесеобразованием и полным сгоранием рабочей смеси.

2. Дизельные двигатели работают на более дешевом топливе, которое менее опасно в пожарном отношении.

Дизельные двигатели имеют недостатки.

Вследствие более высокого давления газов в цилиндре не которые детали должны иметь повышенную прочность, что при водит к увеличению размеров и массы двигателя.

Из-за плохой испаряемости дизельного топлива пуск двига теля затруднен, особенно в зимнее время.

Хорошие экономические показатели дизельных двигателей обеспечили им широкое применение в тракторах и автомобилях большой грузоподъемности.

Большинство используемых в сельском хозяйстве двигателей четырехтактные, потому что двухтактные двигатели менее экономичны из-за того, что цилиндр хуже очищается от продуктов сгорания. Особенно неэкономичны двухтактные карбюраторные двигатели, в которых цилиндры продувают горючей смесью.

Коленчатый вал одноцилиндрового двигателя вращается неравномерно: ускоренно — во время такта расширения и замедленно — в других тактах. При сгорании заряда горючей смеси, необходимого для получения нужной мощности, на детали кри-вошипно-шатунного механизма действует ударная нагрузка, что увеличивает их износ и вызывает колебания всего двигателя.

При движении поршня, шатуна и коленчатого вала возникают значительные силы инерции, которые достаточно сложно уравновесить. Кроме того, для такого двигателя характерна плохая приемистость, т. е. способность быстро увеличивать частоту вращения коленчатого вала при увеличении количества сгораемого топлива.

Чтобы устранить недостатки одноцилиндровых двигателей, на тракторах и автомобилях устанавливают многоцилиндровые двигатели, т. е. такие, у которых несколько одноцилиндровых двигателей объединены в один. Коленчатый вал этих двигателей вращается более равномерно.

Расположение цилиндров таких двигателей может быть одно-или двухрядным. Цилиндры большинства однорядных двигателей размещают вертикально, двухрядных — под углом друг к другу. Двухрядные двигатели (рис. 2.5) могут быть У-образные (угол между цилиндрами меньше 180°) и оппозитные (угол между цилиндрами равен 180°).

Отечественные двигатели имеют различное число цилиндров—от 2 до 12. В многоцилиндровых двигателях такты расширения осуществляются в определенной последовательности, в соответствии с порядком работы, который зависит от расположения цилиндров, взаимного положения кривошипов коленчатого вала и последовательности открытия и закрытия клапанов механизма газораспределения.

Рассмотрим работу многоцилиндровых двигателей на примере четырехцилиндрового однорядного двигателя (рис. 2.6).

Этот двигатель можно представить как соединенные вместе четыре одноцилиндровых двигателя с одним общим коленчатым валом, кривошипы (колена) которого расположены в одной плоскости. Два крайних колена направлены в одну сторону, а два средних —в противоположную (под углом 180°). В этом случае

Р ис.2.5. Схемы расположения цилиндров двигателя:

ис.2.5. Схемы расположения цилиндров двигателя:

а — однорядное; б — двухрядное

У-образное; в — двухрядное

оппозитное

studfiles.net

КАРБЮРАТОРНЫЕ И ДИЗЕЛЬНЫЕ ДВИГАТЕЛИ

В данном разделе речь пойдет о карбюраторных и дизельных двигателях, работающих на жидком топливе.

Для работы карбюраторных двигателей необходим бензин, для работы дизельных – дизельное топливо. КПД этих двигателей составляет 20%.

Рассмотрим подробнее устройство каждого из двигателей.

Карбюраторные поршневые двигатели.

К составляющим карбюраторного поршневого двигателя относятся:

- кривошипно-шатунный механизм,

- газораспределительный механизм,

- система питания,

- система выпуска отработавших газов,

- система зажигания,

- система охлаждения,

- система смазки.

А теперь рассмотрим принцип работы на примере одноцилиндрового карбюраторного двигателя. Его устройство представлено на рисунке 1.1.

Рис. 1.1 Одноцилиндровый карбюраторный двигатель внутреннего сгорания: а) «стакан» в «стакане»; б) поперечный разрез 1 — головка цилиндра; 2 — цилиндр; 3 — поршень; 4 — поршневые кольца; 5 — поршневой палец; 6 — шатун; 7 — коленчатый вал; 8 — маховик; 9 — кривошип; 10 — распределительный вал; 11 — кулачок распределительного вала; 12 — рычаг; 13 — клапан; 14 — свеча зажигания

В цилиндре (2) со съемной головкой (1) находится поршень (3), в специальные канавки справа и слева помещены поршневые кольца (4). Кольца скользят по поверхности цилиндра, не давая образующимся газам вырваться вниз и препятствуя попаданию наверх масла.

Поршневой палец (5) и шатун (6) соединяют поршень с кривошипом коленчатого вала (9). Он вращается в подшипниках, которые расположены в картере двигателя. На конце коленчатого вала (7) укреплен маховик (8).

Когда кулачки распределительного вала (11) находят на рычаги (12), клапаны (13) открываются. При этом, через впускной клапан проходит горючая смесь (бензин и воздух), а через выпускной выходят отработанные газы. Закрываются клапаны под воздействием пружин, когда кулачки сбегают с рычагов. В движении коленчатый вал и кулачки приводятся с помощью коленчатого вала.

Свеча зажигания (14) расположена в резьбовом отверстии головки цилиндра (1). Между ее электродами проскакивает искра и воспламеняет горючую смесь (см. выше).

Вот основные принципы работы одноцилиндрового карбюраторного двигателя.Также существуют показатели, которые используются для оценки двигателей (рисунок 1.2).

Рис. 1.2 Ход поршня и объемы цилиндра двигателяа) поршень в нижней мертвой точкеб) поршень в верхней мертвой точке

ВМТ и НМТ – верхняя и нижняя «мертвая» точка, соответственно. Эти показатели характеризуют положение поршня, при котором он удален от оси коленчатого вала.S – ход поршня. Путь от одной «мертвой» точки до другой.Vс — объемом камеры сгорания. Это объем над поршнем, когда он находится в ВМТ.Vр — рабочий объем цилиндра. Тот объем, который освобождает поршень, перемещаясь от верхней «мертвой» точке к нижней.Vп – полный объем цилиндра. Показатель, который исчисляется суммированием объема камеры сгорания и рабочего объема цилиндра.При сложении рабочих объемов всех цилиндров мы получаем рабочий объем двигателя. Мы рассмотрели работу двигателя с одним цилиндром, но современные машиностроительные заводы выпускают двигатели с количеством цилиндров 4, 6, 8, 12.

Дизельные двигатели

Главным отличием дизельных двигателей от карбюраторных является отсутствие свечей и системы зажигания. Это связано с высоким давлением, под которым подается топливо непосредственно в цилиндр при помощи форсунки, и высокой температурой. Поэтому топливо воспламеняется само. Таким образом система зажигания не нужна..

Главной особенностью работы дизельного двигателя является то, что топливо подается форсункой или насос-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей в несколько раз больше, чем у карбюраторных. И так как давление и температура в цилиндре дизельного двигателя очень высоки, то происходит самовоспламенение топлива. А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.

СИСТЕМА ПИТАНИЯ

Система питания двигателя внутреннего сгорания служит для подачи, очистки и хранения топлива, очистки воздуха, приготовления и подачи горючей смеси в цилиндры. Система питания обеспечивает необходимое количество и качество горючей смеси на каждом такте работы двигателя.

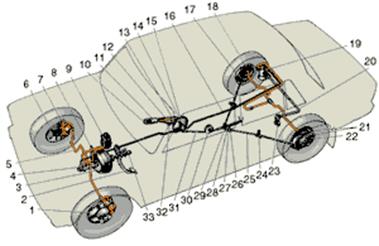

На рисунке 4.1 представлена схема расположения элементов питания.

Рис. 4.1 Схема расположения элементов системы питания 1 — заливная горловина с пробкой; 2 — топливный бак; 3 — датчик указателя уровня топлива с поплавком; 4 — топливозаборник с фильтром; 5 — топливопроводы; 6 — фильтр тонкой очистки топлива; 7 — топливный насос;8 — поплавковая камера карбюратора с поплавком; 9 — воздушный фильтр; 10 — смесительная камера карбюратора; 11 — впускной клапан; 12 — впускной трубопровод; 13 — камера сгорания

Механизмы системы питания это:

- топливный бак,

- топливопроводы,

- фильтры очистки топлива,

- топливный насос,

- воздушный фильтр,

- карбюратор

Топливный бак — это емкость для хранения топлива. Отсюда бензин по топливопроводам поступает к карбюратору. Бензин проходит очистку через специальные фильтры на этапе заливки в бак. Это первый этап очистки фильтра. Второй этап очистки проходит через сетку, которая расположена на водозаборнике внутри бака.

Третий этап очистки проходит через топливный фильтр, расположенный в моторном отсеке. Как правило, используется одноразовый фильтр. Когда он загрязняется, его необходимо сменить.

С помощью топливного насоса происходит принудительная подача бензина из бака в карбюратор. Схема работы насоса представлена на рисунке 4.2.

Рис. 4.2 Схема работы топливного насоса а) всасывание топлива, б) нагнетание топлива1 — нагнетательный патрубок; 2 — стяжной болт; 3 — крышка; 4 — всасывающий патрубок; 5 — впускной клапан с пружиной; 6 — корпус; 7 — диафрагма насоса; 8 — рычаг ручной подкачки; 9 — тяга; 10 — рычаг механической подкачки; 11 — пружина; 12 — шток; 13 — эксцентрик; 14 — нагнетательный клапан с пружиной;15 — фильтр для очистки топлива

Топливный насос работает от валика привода масляного насоса (ВАЗ 2105) или от распределительного вала двигателя (ВАЗ 2108). Валики вращаются, а находящийся на них эксцентрик находит на шток привода топливного насоса. Шток давит на рычаг, который опускает диафрагму. Таким образом, из-за созданного разряжения, преодолевая усилие пружины, впускной клапан открывается. Происходит поступление бензина из бака в пространство над диафрагмой. Когда эксцентрик сбегает со штока, рычаг перестает давить на диафрагму, и она за счет жесткости пружины поднимается. Создается давление, за счет которого закрывается впускной и открывается нагнетательный клапан. Бензин поступает к карбюратору.

При помощи воздушного фильтра (рисунок 4.3) происходит очистка воздуха, поступающего в цилиндры. Расположен фильтр на верхней части воздушной горловины карбюратора.

Рис. 4.3 Воздушный фильтр 1 — крышка; 2 — фильтрующий элемент; 3 — корпус; 4 — воздухозаборник.

Карбюратор нескольких систем и деталей, участвующих в приготовлении горючей смеси. Механизмы и системы карбюратора обеспечивают устойчивую работу двигателя. На рисунке 4.4 представлена схема работы простейшего карбюратора.

Рис. 4.4 Схема работы простейшего карбюратора 1 — топливная трубка; 2 — поплавок с игольчатым клапаном; 3 — топливный жиклер; 4 — распылитель; 5 — корпус карабюратора; 6 — воздушная заслонка; 7 — диффузор; 8 — дроссельная заслонка

К составляющим механизмам карбюратора относятся:

- поплавковая

- камера,

- поплавок с игольчатым запорным клапаном,

- распылитель,

- смесительная камера,

- диффузор,

- воздушная и дроссельная заслонки,

- топливные и воздушные каналы с жиклерами.

СИСТЕМА ЗАЖИГАНИЯ

Система зажигания является составной частью «Электрооборудования автомобиля».

Если Вы посмотрите на рабочий цикл двигателя, то заметите, что в самом конце такта сжатия, рабочую смесь необходимо поджечь. А это означает, что между электродами свечи должна проскочить высоковольтная искра.

Функция системы зажигания заключается в том, чтобы создать ток высокого напряжения, а затем распределить его по свечам цилиндров. Различают два типа систем зажигания: контактная система и бесконтактная электронная система.

СИСТЕМА ОХЛАЖДЕНИЯ

Для поддержания оптимальной температуры двигателя необходима система охлаждения.

Средняя температура двигателя 800 - 900оС, при активной работе достигает 2000оС. Но периодически необходимо отводить тепло от двигателя. Если этого не делать, двигатель может перегреться.

Но система охлаждения не только охлаждает двигатель, но и участвует в его подогреве, когда тот холодный.

В большинстве автомобилей установлена жидкостная система охлаждения закрытого типа с принудительной циркуляцией жидкости и расширительным бачком (рисунок 7.1)

.

Рис. 7.1. Схема системы охлаждения двигателя а) малый круг циркуляции б) большой круг циркуляции 1 - радиатор; 2 - патрубок для циркуляции охлаждающей жидкости; 3 - расширительный бачок; 4 - термостат; 5 - водяной насос; 6 - рубашка охлаждения блока цилиндров; 7 - рубашка охлаждения головки блока; 8 - радиатор отопителя с электровентилятором; 9 - кран радиатора отопителя; 10 - пробка для слива охлаждающей жидкости из блока; 11 - пробка для слива охлаждающей жидкости из радиатора; 12 – вентилятор

Элементами системы охлаждения являются:

- рубашки охлаждения блока и головки блока цилиндров,

- центробежного насоса,

- термостата,

- радиатора с расширительным бачком,

- вентилятора,

- соединительных патрубков и шлангов.

Под руководством термостата выполняют свои функции 2 круга циркуляции (рисунок 7.1). Малый круг выполняет функцию подогрева двигателя. После нагревания жидкость начинает циркулировать по большому кругу и охлаждается в радиаторе. Нормальная температура охлаждающей жидкости равна 80-90оС.

Рубашка охлаждения двигателя – это каналы в блоке и головке блока цилиндров. По этим каналам циркулирует охлаждающая жидкость.

Насос центробежного типа способствует перемещению жидкости по рубашке и по всей системе двигателя. заставляет жидкость перемещаться по рубашке охлаждения двигателя и всей системе.