На этой неделе стало известно, что прокуратурой Архангельска проведена проверка законности получения депутатом Архангельской городской Думы Олегом Черненко диплома о высшем образовании. Шесть лет назад депутату был выдан диплом Архангельского государственного технического университета о втором высшем образовании, право на получение которого основано на представленном дипломе о первом высшем образовании по специальности «Подъемно-транспортные, строительные и дорожные машины и оборудование». Но проверка показала, что и первый диплом, якобы выданный Черненко Московским государственным университетом путей сообщения в 1996 году – липа.

Ломоносовский районный суд согласился с требованием прокурора о признании недействительным диплома Олега Черненко. Теперь у народного избранника вместо двух высших образованиях нет ни одного...

Не первый случай, когда представители власти обманывают избирателей, распространяя о себе недостоверные сведения. По информации, полученной «МК в Архангельске» из компетентных источников, депутат Облсобрания от ЛДПР Ольга Осицына во время своей предвыборной кампании тоже использовала поддельный диплом Поморского государственного университета. В ТИК, где ее зарегистрировали как кандидата по одномандатному округу №3, она лично предоставила свой диплом ПГУ о юридическом образовании. Кстати, этот же диплом она предоставляла в избирком на выборы в областное Собрание в 2009 году. Об этом есть информация на официальном сайте облизбиркома в архиве выборов в разделе «Недостоверные сведения». Однако ни в 2009-м, ни в прошлом облизбирком почему-то этого не сделал. В нашем распоряжении оказался официальный ответ из САФУ, который гласит: «На Ваш запрос сообщаем, что диплом серии ДВС N2 0783960 от 26 июня 2003 года по специальности «Юриспруденция», регистрационный № 967 Поморским государственным университетом имени М.В. Ломоносова не выдавался». А по сему подлог. Помнится, бывшего мэра Архангельска Донского за подобные действия закрыли в кутузку.

28 ноября 2006 первый заместитель прокурора Архангельской области Александр Евграфов заявил, что в ходе проверки, проведенной органами внутренних дел по заявлению некоего гражданина, выяснилось, что летом 2004 года Александр Донской получил диплом Северной академии предпринимательства без прохождения курса обучения.

Прокуратурой Архангельской области против Донского было возбуждено аж уголовное дело по части 3 статьи 327 УК РФ «использование заведомо подложного документа». На следующий день мэр направил заявления о защите своей чести и достоинства в Архангельский городской суд, в Генпрокуратуру, а также в адрес руководства страны. 29 февраля 2008 года Архангельский областной суд отклонил кассационную жалобу адвокатов мэра Донского на приговор по делу о поддельном дипломе. Вынесенный в январе этого же года приговор вступил в силу, Донской был приговорен к штрафу 70 тысяч рублей и году заключения условно, также по закону он вынужден освободить пост мэра. В этот же день Донской подал заявление об отставке.

Если учесть, что «Дело о поддельном дипломе» кому-то стоило политической карьеры, кому-то просто принесло небольшую головную боль, а кого-то вообще никак не коснулось, можно сказать, что перед законом равны не все.

Елена ИСАЕВАЗаголовок в газете: У власти неучи?

arh.mk.ru

Общие характеристики двигателя внутреннего сгорания (ДВС)

В наши дни на автомобили в основном устанавливается двигатель внутреннего сгорания. Специалисты-профессионалы отмечают достаточно сложное его устройство. Для того чтобы остановить свой выбор, при покупке автомобиля, на какой-то конкретной версии, необходимо использовать технические характеристики двигателя внутреннего сгорания для анализа устройства всего автомобиля.

Самый главный показатель поршневого двигателя внутреннего сгорания – это количество цилиндров. Их может быть, на серийных автомобилях, от 1 до 16. Этот фактор влияет на конструктивное устройство двигателя, а так же на мощность, она может быть различной при одинаковом количестве цилиндров.

Цилиндры могут располагаться рядно и под углом друг к другу. Когда они расположены под углом, относительно коленчатого вала с обеих сторон, то на характеристики двигателя влияет угол развала. При увеличении угла смещается вниз центр тяжести двигателя, что улучшает работу систем охлаждения и смазки, наблюдается улучшение динамических показателей, повышается инерционность. При уменьшении угла снижается вес и инерционность, но ухудшается температурный режим.

Применяется в автомобилестроении оппозитный двигатель, угол развала цилиндров которого составляет 180°, при этом максимально проявляются преимущества и недостатки ДВС. При W-образной схеме задействуется четыре и более цилиндра, и включаются они в общий привод. Очень редко применяется рядно-V-образный тип двигателей, это синтез двух типовых разновидностей. Располагаясь последовательно, несколько цилиндров наклонены под определенным углом относительно друг друга, это способствует улучшению температурных характеристик.

Отличаются между собой эти типы двигателей весом и размерами. Увеличение количества цилиндров ведет к изменению всех характеристик: увеличивается рабочий объем двигателя, увеличивается его мощность, но и расход топлива увеличивается тоже.

Материалы, из которых изготавливают двигатели можно разделить на три основных группы:

Чугун и другие сплавы железа – достигается большая прочность, но значительно увеличивается вес.

Алюминий и сплавы – дают малый вес и среднюю прочность.

Сплавы магния – малый вес при достаточно высокой прочности, но при этом значительно возрастает стоимость.

В основном работа двигателя внутреннего сгорания характеризуется тремя показателями: мощностью, крутящим моментом и числом оборотов коленчатого вала. Мощность обозначается лошадиными силами (л.с.), иногда выражается в киловаттах (кВт). Влияет она на общую динамику автомобиля, на его скорость и время разгона. Крутящий момент влияет на создание тягового усилия, обозначается ньютонометрами (нм), обеспечивает мягкость работы двигателя при переключении передач и обеспечивает ускорение автомобиля с низких оборотов. Показатель максимального числа оборотов коленчатого вала влияет на скоростной и динамический характер движения автомобиля.

Не менее важными являются такие характеристики:

тип применяемого топлива для двигателя внутреннего сгорания может быть бензин, газ или дизельное топливо. Марки топлива различаются октановым числом, оно должно соответствовать типу двигателя и его характеристикам. Использование несоответствующего топлива приводит к потере мощности и к снижению ресурса работоспособности двигателя;

расход топлива двигателя внутреннего сгорания разделяется на городской, загородный и смешанный. Обозначается количеством литров на сто километров пробега автомобиля;

расход моторного масла. Измеряется в литрах на тысячу километров пробега. Масла бывают синтетическими, полусинтетическими и минеральными, отличаются они густотой и вязкостью. Применение их регламентировано изменениями сезонных температур, зимой применяются масла с низкими обозначениями 0W40, 5W40, 10W40, а летом 15W40, 20W40. Трансмиссионные масла 70W90 или 95W100 использовать в двигатель нельзя, так как это приведет к его заклиниванию;

ресурсная прочность – этот параметр определяет периодичность проведения технического обслуживания. Обычно работы по техническому обслуживанию двигателя проводятся в период между 5000 и 30000 километров пробега. Имеется гарантийный и послегарантийный периоды технического обслуживания.

Двигатели имеют ряд разнообразных особенностей конструктивного характера:

топливная система – может быть бензиновая и дизельная. Бензиновые двигатели при большем числе оборотов колен вала развивают большую мощность, а дизельные имеют большой крутящий момент и отличаются устойчивой работой;

на современных двигателях внутреннего сгорания применяется электронная система впрыска бензина (инжекторная), она показывает лучшие технико-экономические показатели, чем карбюраторная система. Из-за плохого смешивания бензовоздушной смеси карбюраторная система имеет низкий КПД, труднорегулируемая механическая регулировка приводят к перерасходу топлива;

система бензинового впрыска может быть одноточечного и многоточечного типа. Недостатком одноточечной системы есть то, что при резком уменьшении нагрузки происходит увеличение расхода топлива. Многоточечный тип имеет прямую и распределенную систему впрыска. При этом создается равномернораспределенная смесь, что делает работу двигателя устойчивой на всех режимах. Но при прямом впрыске, хоть и наблюдается повышение мощности, ресурсной прочности и снижение расхода топлива значительно повышается стоимость, так как необходимо высококачественное топливо и наблюдаются провалы на малых оборотах в начале движения.

Эти недостатки исключаются применением комбинированного (двойного) впрыска. Системы используются одновременно, а электроника включает их по очереди, в зависимости от изменения нагрузочных и скоростных режимов.

Дизельные двигатели проще бензиновых по конструкции, однако, система впуска намного сложнее и построена по другому принципу. В ее состав входит топливный насос высокого давления (ТНВД), а так же форсунки, которые впрыскивают топливо, под высоким давлением, прямо в камеру сгорания. Работает эта совместная система достаточно устойчиво и стабильно, но требует тщательного технического обслуживания и профессиональной регулировки.

Используя комбинацию топливного насоса высокого давления с насос-форсунками на базе общей топливной рампы высокого давления, где дизельное топливо сжимается и попадает в камеру сгорания методом впрыска. На данное время эта система показывает лучшие характеристики и обеспечивает малый расход топлива.

Форсунки впрыска могут быть с механическим или пьезоэлектронным приводом. Они достаточно надежно работают, но пьезоэлектронные проще в обслуживании.

Клапана – часть газораспределительной системы, бывают впускные и выпускные. В разных конструкциях используется от 2 до 5 на каждый цилиндр. Чем больше клапанов, тем больше мощность, так как камера сгорания больше и быстрее наполняется топливом, это характеризуется увеличенным расходом топлива.

Дизельные двигатели бывают с наддувом и без. Без наддува – атмосферные двигатели не имеют компрессора или других устройств обеспечивающих создание повышенного давления воздуха в системе впуска. С наддувом бывают компрессорные и турбинные, отличаются друг от друга типом привода.

Компрессорный наддув имеет механический привод и получает вращение от коленчатого вала двигателя, в результате теряется часть мощности и увеличивается расход топлива. Турбонаддув имеет привод от системы крыльчаток, раскручивающихся под давлением выхлопных газов. Эта система надежнее, отличается простотой и почти исключает потери, но при этом снижается крутящий момент, ощутимо это на низких оборотах.

Система газораспределения двигателя внутреннего сгорания включает в себя распределительные валы и их приводы. Количество их зависит от конструкции двигателя, на каждый ряд один вал, но не более чем на 8 клапанов. Передача вращения от коленвала на распредвал осуществляется посредством цепи или ремня. Цепь создает много шума, но достаточно надежная, а ремень дешевле, но быстро изнашивается.

Фазы газораспределения – величина теоретически постоянная, и зависит от формы кулачка распредвала. По мере износа кулачка изменяются фазы, падает мощность и уменьшается моторесурс двигателя внутреннего сгорания.

www.ronl.ru

Один из самых распространенных тепловых двигате-

лей — двигатель внутреннего сгорания (ДВС),

существующий в двух вариантах: в виде бензинового ДВС и

дизеля.

Бензиновый ДВС работает на жидком горючем

(бензине, керосине и т.п.) или на горючем газе

(сохраняемом в усатом виде в стальных баллонах).

Сегодня проектируются ДВС, в которых в качестве

горючего будет использоваться водород.

Основная часть ДВС — один или несколько цилиндров,

внутри которых происходит сжигание топлива. Отсюда, к

слову сказать, и название двигателя.

Внутри цилиндра движется поршень — металлический

Итакан, опоясанный пружинящими кольцами, которые не

Пропускают газы, образовавшиеся при сгорании топлива,

дпромежутки между поршнем и стенками цилиндра. Пордвень

снабжен металлическим стержнем — пальцем, который

соединяет поршень с шатуном. Последний передает

движение поршня коленчатому валу. Верхняя часть

цилиндра сообщается с двумя клапанами. Через один из

клапанов — впускной — подается горючая смесь, через

другой — выпускной — удаляются продукты сгорания. Здесь

же помещается свеча — приспособление для зажигания

горючей смеси посредством электрической искры.

Наибольшее распространение в технике получил

четырехтактный ДВС.

1-ый такт — впуск (всасывание). Открывается

впускной клапан. Поршень, двигаясь вниз, засасывает в

цилиндр горючую смесь.

2-ой такт — сжатие. Впускной клапан закрывается.

Поршень, двигаясь вверх, сжимает горючую смесь, которая

при сжатии нагревается.

3-ий такт — рабочий ход. Смесь поджигается

электрической искрой свечи. Сила давления газов

(раскаленных продуктов сгорания) толкает поршень вниз.

Движение поршня передается коленчатому валу, вал

поворачивается, и тем самым совершается полезная

работа. Производя работу и расширяясь, продукты

сгорания охлаждаются, давление в цилиндре падает почти

до атмосферного.

4-ый такт — выпуск (выхлоп). Открывается выпускной

клапан, отработанные продукты сгорания выбрасываются

через глушитель в атмосферу.

Из четырех тактов только один — третий — является

рабочим. Поэтому двигатель снабжают маховиком

(инерционным двигателем, запасающим энергию), за счет

которого коленчатый вал вращается в течение остальных

тактов.

Дизель — другой тип ДВС. Воспламенение в его

цилиндрах происходит при впрыскивании топлива в воздух,

предварительно сжатый поршнем и, следовательно,

нагретый до высокой температуры. Это основное отличие

дизеля от обычного бензинового двигателя внутреннего

сгорания. Первый дизельный двигатель был построен в

1897 году немецким ученым Рудольфом Дизелем

(1858-1913), по имени которого и называется.

ТЕПЛОВЫЕ ДВИГАТЕЛИ

Использовать внутреннюю энергию — это значит

совершить за счет нее полезную работу, то есть

превращать внутреннюю энергию в механическую. В

простейшем опыте, который заключается в том, что в

пробирку наливают немного воды и доводят ее до кипения

(причем пробирка изначально закрыта пробкой), пробка

под давлением образовавшегося пара поднимается вверх и

выскакивает. Другими словами, энергия топлива переходит

во внутреннюю энергию пара, а пар, расширяясь,

совершает работу, выбивая пробку. Так внутренняя

энергия пара превращается в кинетическую энергию пробки.

Если пробирку заменить прочным металлическим

цилиндром, а пробку поршнем, который плотно прилегает к

стенкам цилиндра и способен свободно перемещаться вдоль

них, то получится простейший тепловой двигатель.

Тепловыми двигателями называют машины, в которых

внутренняя энергия топлива превращается в механическую

энергию.

История тепловых машин уходит в далекое прошлое

Говорят, еще две с лишним тысячи лет назад, в III веке

дс нашей эры, великий греческий механик и математик

Архимед построил пушку, которая стреляла с помощью

пара. Рисунок пушки Архимеда и ее описание были найдены

спустя 18 столетий в рукописях великого итальянского

ученого, инженера и художника Леонардо да Винчи.

Как же стреляла эта пушка? Один конец ствола

сильно нагревали на огне. Затем в нагретую часть ствола

наливали воду. Вода мгновенно испарялась и превращалась

в пар. Пар, расширяясь, с силой и грохотом выбрасывал

ядро. Для нас интересно здесь то, что ствол пушки

представлял собой цилиндр, по которому как поршень

скользило ядро.

Примерно тремя столетиями позже в Александрии -

культурном и богатом городе на африканском побережье

Средиземного моря — жил и работал выдающийся ученый

Герон, которого историки называют Героном

Александрийским. Герон оставил несколько сочинений,

дошедших до нас, в которых он описал различные машины,

приборы, механизмы, известные в те времена.

В сочинениях Герона есть описание интересного

прибора, который сейчас называют Героновым шаром. Он

представляет собой полый железный шар, закрепленный

так, что может вращаться вокруг горизонтальной оси. Из

закрытого котла с кипящей водой пар по трубке поступает

в шар, из шара он вырывается наружу через изогнутые

трубки, при этом шар приходит во вращение. Внутренняя

энергия пара превращается в механическую энергию

вращения шара. Геронов шар — это прообраз современных

реактивных двигателей.

В то время изобретение Герона не нашло применения

и осталось только забавой. Прошло 15 столетий. Во

времена нового расцвета науки и техники, наступившего

после периода средневековья, об использовании

внутренней энергии пара задумывается Леонардо да Винчи.

В его рукописях есть несколько рисунков с изображением

цилиндра и поршня. Под поршнем в цилиндре находится

вода, а сам цилиндр подогревается. Леонардо да Винчи

предполагал, что образовавшийся в результате нагрева

воды пар, расширяясь и увеличиваясь в объеме, будет

искать выход и толкать поршень вверх. Во время своего

движения вверх поршень мог бы совершать полезную работу

Несколько иначе представлял себе двигатель,

использующий энергию пара, Джованни Бранка, живший на

век ршсе великого Леонардо. Это было колесо с

лопатками, в второе с силой ударяла струя пара,

благодаря чему колесо начинало вращаться. По существу,

это была первая паровая турбина.

В XVII-XVIII веках над изобретением паровой

машитрудились англичане Томас Севери (1650-1715) и

Томас Ньюкомен (1663-1729), француз Дени Папен

(1647-1714), русский ученый Иван Иванович Ползунов

(1728-1766) и Дрогие другие.

Папен построил цилиндр, в котором вверх и вниз

свободно перемещался поршень. Поршень был связан

тросом, перекинутым через блок, с грузом, который вслед

за поршнем также поднимался и опускался. По мысли

Папена, поршень можно было связать с какой-либо

машиной, Например водяным насосом, который стал бы

качать воду. В нижнюю откидывающуюся часть цилиндра

насыпали поpox, который затем поджигали. Образовавшиеся

газы, стремясь расшириться, толкали поршень вверх.

После отого цилиндр и поршень с наружной стороны

обливали диодной водой. Газы в цилиндре охлаждались, и

их давление на поршень уменьшалось. Поршень под

действием собственного веса и наружного атмосферного

давления опусускался вниз, поднимая при этом груз.

Двигатель совершал полезную работу. Для практических

целей он негодился: слишком уж сложен был

технологический цикл его работы (засыпка и поджигание

пороха, обливание водой, И это на протяжении всей

работы двигателя!). Кроме того, применение подобного

двигателя было далеко не безопасным.

Однако нельзя не усмотреть в первой машине Палена

черты современного двигателя внутреннего сгорания.

В своем новом двигателе Папен вместо пороха

использовал воду. Ее наливали в цилиндр под поршень, а

сам цилиндр разогревали снизу. Образующийся пар

поднимал поршень. Затем цилиндр охлаждали, и

находящийся в нем пар конденсировался — снова

превращался в воду. Поршень, как и в случае порохового

двигателя, под действием своего веса и атмосферного

давления опускался вниз. Этот двигатель работал лучше,

чем пороховой, но для серьезного практического

использования был также малопригоден: нужно было

подводить и отводить огонь, подавать охлажденную воду,

ждать, пока пар сконденсируется, перекрывать воду и т.п.

Все эти недостатки были связаны с тем, что

приготовление пара, необходимого для работы двигателя,

происходило в самом цилиндре.

А что если в цилиндр впускать уже готовый пар,

полученный, например, в отдельном котле? Тогда

достаточно было бы попеременно впускать в цилиндр то

пар, то охлажденную воду, и двигатель работал бы с

большей скоростью и меньшим потреблением топлива.

Об этом догадался современник Дени Палена

англичанин Томас Севери, построивший паровой насос для

откачки воды из шахты. В его машине приготовление пара

происходило вне цилиндра — в котле.

Вслед за Севери паровую машину (также

приспособленную для откачивания воды из шахты)

сконструировал английский кузнец Томас Ньюкомен. Он

умело использовал многое из того, что было придумано до

него. Ньюкомен взял цилиндр с поршнем Папена, но пар

для подъема поршня получал, как и Севери, в отдельном

котле.

Машина Ньюкомена, как и все ее предшественницы,

работала прерывисто — между двумя рабочими ходами

поршня была пауза. Высотой он-а была с

четырех-пятиэтажный дом и, следовательно, исключительно

<прожорлива>: пятьдесят лошадей еле-еле успевали

подвозить ей топливо. Обслуживающий персонал состоял из

двух человек: кочегар непрерывно подбрасывал уголь в

<ненасытную пасть> топки, а механик управлял кранами,

впускающими пар и холодную воду в цилиндр.

Понадобилось еще 50 лет, прежде чем был построен

универсальный паровой двигатель. Это произошло в

России, на одной из отдаленных ее окраин — Алтае, где в

то время работал гениальный русский изобретатель,

солдатский сын Иван Ползунов.

Ползунов построил свою <огнедействующую машину> на

одном из барнаульских заводов. Это изобретение было

делом его жизни и, можно сказать, стоило ему жизни, В

апреле 1763 года Ползунов заканчивает расчеты и подает

проект на рассмотрение. В отличие от паровых насосов

Севери и Ньюкомена, о которых Ползунов знал и

недостатки которых ясно осознавал, это был проект

универсальной машины непрерывного действия. Машина

предназначалась для воздуходувных мехов, нагнетающих

воздух в плавильные печи. Главной ее особенностью было

то, что рабочий вал качался непрерывно, без холостых

пауз. Это достигалось тем, что Ползунов предусмотрел

вместо одного Цилиндра, как это было в машине

Ньюкомена, два попеременно работающих. Пока в одном

цилиндре поршень под действием пара поднимался вверх, в

другом пар конденсировался, и поршень шел вниз. Оба

поршня были связаны одним рабочим валом, который они

поочередно поворачивали то в одну, то в другую стороны.

Рабочий ход машины осуществлялся не за счет

атмосферного давления, как у Ньюкомена, а благодаря

работе пара в цилиндрах.

Весной 1766-года ученики Ползунова, спустя неделю

после его смерти (он умер в 38 лет), испытали машину.

Она работала в течение 43 суток и приводила в движение

мехи трех плавильных печей. Потом котел дал течь; кожа,

которой были обтянуты поршни (чтобы уменьшить зазор

между стеннкой цилиндра и поршнем), истерлась, и машина

остановилась навсегда. Больше ею никто не занимался.

Создателем другого универсального парового

двигателя, который получил широкое распространение,

стал английский механик Джеймс Уатт (1736-1819).

Работая над усовершенствованием машины Ньюкомена, он в

1784 году построил двигатель, который годился для любых

нужд. Изобретение Уатта было принято на ура. В наиболее

развитых странах Европы ручной труд на фабриках и

заводах все больше и больше заменялся работой машин.

Универсальный двигатель стал необходим производству, и

он был создан.

В двигателе Уатта применен так называемый

кривошипно-шатунный механизм, преобразовывающий

возвратно-поступательное движение поршня во

вращательное движение колеса.

Уже потом было придумано <двойное действие>

машины: направляя поочередно пар то под поршень, то

сверху поршня, Уатт превратил оба его хода (вверх и

вниз) в рабочие. Машина стала мощнее. Пар в верхнюю и

нижнюю части цилиндра направлялся специальным

парораспределительным механизмом, который впоследствии

был усовершенствован и назван <золотником>.

Затем Уатт пришел к выводу, что вовсе не

обязательно все время, пока поршень движется, подавать

в цилиндр пар. Достаточно впустить в цилиндр какую-то

порцию пара и сообщить поршню движение, а дальше этот

пар начнет расширяться и перемещать поршень в крайнее

положение. Это сделало машину экономичней: меньше

требовалось пара, меньше расходовалось топлива.

Сегодня один из самых распространенных тепловых

двигателей — двигатель внутреннего сгорания (ДВС). Его

устанавливают на автомобили, корабли, тракторы,

моторные лодки и т.д., во всем мире насчитываются сотни

миллионов таких двигателей. Существуют два типа

двигателей внутреннего сгорания — бензиновый ДВС и

дизель (см. Двигатель внутреннего сгорания).

Для оценки теплового двигателя важно знать, какую

часть энергии, выделяемую топливом, он превращает в

полезную работу. Чем больше эта часть энергии, тем

двигатель экономичнее.

Для характеристики экономичности вводится понятие

коэффициента полезного действия (КПД).

КПД теплового двигателя — это отношение той части

энергии, которая пошла на совершение полезной работы

двигателя, ко всей энергии, выделившейся при сгорании

топлива.

Первый дизель (1897 г.) имел КПД 22%. Паровая

машина Уатта (1768 г.) — 3-4%, современный стационарный

дизель имеет КПД 34-44%.

www.ronl.ru

Средняя общеобразовательная школа № 6

Исследовательская работа

на тему:

«Двигатели внутреннего сгорания»

Выполнил:

ученик 8 класса

МОУ СОШ № 6

Важов Евгений

Управляющий:

Рабцевич И. С.

Оглавление.

1. Введение (цели, задачки, актуальность)

2. Теоретическая часть.

2.1 История открытия.

2.2 Устройство и разновидности движков внутреннего сгорания.

3. Вывод.

4. Перечень литературы.

Введение

Внутренней энергией владеют все тела – земля, камешки, облака. Но извлечь их внутреннюю энергию достаточно тяжело, а иногда и нереально. Более просто на нужды человека может быть применена внутренняя энергия только неких, образно говоря, «горючих» и «жарких» тел. К ним относятся: нефть, уголь, жаркие источники поблизости вулканов, теплые морские течения и т.п. Разглядим один из примеров использования перевоплощения внутренней энергии нареченных тел в механическую энергию.

Цели, задачки.

Я поставил впереди себя задачку изучить историю сотворения и развитие движков внутреннего сгорания. Подробнее изучить строение и разновидности движков внутреннего сгорания. Разглядеть механизм работы движков внутреннего сгорания.

Актуальность.

Актуальность данной темы состоит в том, что движки внутреннего сгорания играют важную роль в жизни населения земли.

Применение движков внутреннего сгорания очень многообразно: они приводят в движение самолеты, теплоходы, авто, тракторы, тепловозы. Массивные движки внутреннего сгорания устанавливают на речных и морских судах. Невзирая на то, что движки внутреннего сгорания являются очень неидеальным типом термических машин (маленький КПД, звучный шум, ядовитые выбросы, наименьший ресурс) благодаря собственной автономности (нужное горючее содержит еще больше энергии, чем наилучшие электронные батареи) движки внутреннего сгорания очень обширно всераспространены, к примеру на транспорте.

История сотворения и развития.

Бензиновый двигатель (двс) – термический двигатель, в каком хим энергия горючего, сгорающего в рабочей полости, преобразуется в механическую работу.

Сделали бензиновый двигатель посреди 19 века, когда на транспорте безраздельно царствовала паровая машина. В то время для освещения улиц стали использовать светильный газ. Свойство нового горючего наткнула изобретателей на идея, что поршень в цилиндре может перемещать не пар, а газовая смесь. На вопрос о том, как воспламенить эту смесь посодействовало ответить ещё одно техническое достижение – индукционная катушка получения электронной искры.

1-ый фактически применимый газовый Д. в. с. был сконструирован французским механиком Этьеном Ленуаром (1822-1900) в 1860 г. КПД этого мотора составляло всего 3,3%. В 1876 германский изобретатель Николаус Август Отто (1815-1891) выстроил более совершенный 4-тактный газовый Д. в. с. По сопоставлению с паромашинной установкой Д. в. с. принципно более прост, т. к. устранено одно звено энергетического преобразования — парокотельный агрегат. Это усовершенствование определило огромную компактность Д. в. с., наименьшую массу на единицу мощности, более высшую экономичность, но для него потребовалось горючее наилучшего свойства (газ, нефть).

В 1880-х гг. О. С. Костович в Рф выстроил 1-ый бензиновый карбюраторный двигатель. В 1897 германский инженер Рудольф Дизель(1858-1913) получил патент на двигатель, нареченный потом его именованием. Он, работая над увеличением эффективности Д. в. с., предложил двигатель с воспламенением от сжатия. Усовершенствование этого Д.в.с. на заводе Л. Нобеля в Петербурге (сейчас «Российский дизель») в 1898-99 позволило применить в качестве горючего нефть. В итоге этого Д. в. с. становится более экономным стационарным термическим движком. В 1901 в США был разработан 1-ый трактор с Д. в. с. Предстоящее развитие авто Д. в. с. позволило братьям О. и У. Райт выстроить 1-ый самолёт с Д. в. с.Невзирая на очевидные достоинства бензинового двигателя, до конца 19 века паровые и электронные числились более многообещающими, чем газовые и бензиновые. В США, к примеру, из выпущенных к 1899г. механических экипажей 40% составлял «паромобили», 38%-«электромобили» и только 22%-«бензиномобили».

ctirling.ru

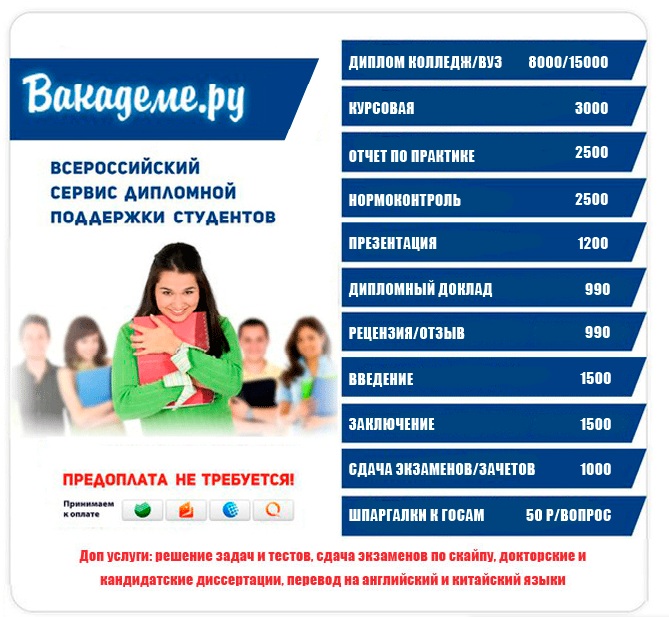

Выпускники по специальности 24.03.05/ 24.04.05 «Двигатели» имеют возможность устроиться на работу бортинженером или лётчиком. Ввиду своей узкой специализации представители данного направления пользуются спросом у авиакомпаний, так как их деятельность напрямую связана с авиационными, электроракетными и ракетными двигателями. В процессе обучения будущие выпускники приобретают навыки по осуществлению методов расчёта, изготовления, испытания, исследований вышеуказанного оборудования. Для человека такой специальности отличительной особенностью является чувство ответственности и исполнительности. Но специальность остаётся лишь на словах, если нет документа подтверждающего образование.Чтобы получить диплом о полученной специальности требуется в конце процесса обучения защитить дипломную работу по заданной преподавателем теме. Однако, несмотря на ответственность, возлагаемую на студента, возникают случаи, когда написание дипломной работы специалиста по двигателям становится невозможным в силу определённых обстоятельств. Как написать диплом в таком случае? Не секрет, что современные технологии расслабили студентов: сегодня можно найти любую информацию, используя такой источник как интернет.

Выпускники по специальности 24.03.05/ 24.04.05 «Двигатели» имеют возможность устроиться на работу бортинженером или лётчиком. Ввиду своей узкой специализации представители данного направления пользуются спросом у авиакомпаний, так как их деятельность напрямую связана с авиационными, электроракетными и ракетными двигателями. В процессе обучения будущие выпускники приобретают навыки по осуществлению методов расчёта, изготовления, испытания, исследований вышеуказанного оборудования. Для человека такой специальности отличительной особенностью является чувство ответственности и исполнительности. Но специальность остаётся лишь на словах, если нет документа подтверждающего образование.Чтобы получить диплом о полученной специальности требуется в конце процесса обучения защитить дипломную работу по заданной преподавателем теме. Однако, несмотря на ответственность, возлагаемую на студента, возникают случаи, когда написание дипломной работы специалиста по двигателям становится невозможным в силу определённых обстоятельств. Как написать диплом в таком случае? Не секрет, что современные технологии расслабили студентов: сегодня можно найти любую информацию, используя такой источник как интернет.

Однако не все учитывают, что бесплатные образцы дипломных работ по двигателям могут содержать устаревшую информацию и не актуальные данные. Всё это может привести к тому, что диплом будет отправлен на доработку. Поэтому нежелательно пользоваться таким методом, как скачать примеры дипломных работ по двигателям, либо полностью переписывать содержимое, сверяясь с официальными источниками. Как быть в том случае если нет времени? Решение - заказать диплом за определённую стоимость. Чем привлекателен данный вариант?

Принять решение для сотрудничества с нами вам помогут наши условия работы и положительные отзывы. Мы заработали своё доброе имя на качестве работы авторов, которое тщательным образом контролируется нами. Благодаря этому мы позволяем себе утверждать, что у нас можно как заказать диплом недорого, так и купить готовые дипломные работы по двигателям за весьма привлекательную стоимость. Если же вам срочно нужны дополнительные материалы, например, для защиты диплома, то вы также можете обратиться к нашему консультанту и уточнить сроки и стоимость работ. Мы гарантируем вам успех на защите диплома!

vakademe.ru

МИНИСТЕРСТВООБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВЛАДИВОСТОКСКИЙГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ЭКОНОМИКИИ СЕРВИСА

ИНСТИТУТИНФОРМАТИКИ, ИННОВАЦИЙ И БИЗНЕС СИСТЕМ

КАФЕДРАСЕРВИСА И ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ АВТОМОБИЛЕЙ

РЕФЕРАТТЮНИНГ ДВИГАТЕЛЕЙ ВАЗ

по дисциплине «Динамика автомобиля»

Студент

гр. СТ- __________________________________<span Verdana",«sans-serif»;color:black">

Преподаватель ______________________________

Владивосток2008

<span Arial",«sans-serif»">Содержание

<span Arial",«sans-serif»">

IМЕТОДЫ ФОРСИРОВАНИЯ ДВИГАТЕЛЕЙ ст. 3 1. Увеличение рабочего объема двигателя ст. 3 2. Увеличение степени сжатия. ст. 4 3. Уменьшение механических потерь ст. 5 4. Оптимизация процессов горения смеси. ст. 7 5. Увеличение наполнения цилиндров. ст. 8II МОДИФИКАЦИЯГОЛОВКИ БЛОКА ст.13 1. МОДИФИКАЦИЯ ГАЗОВЫХ КАНАЛОВ ст.13 2. ВПУСКНОЙ КАНАЛ ст.13 3. ВЫПУСКНОЙ КАНАЛ ст.19III ТЕХНОЛОГИИФОРСИРОВАНИЯ ДВИГАТЕЛЕЙ ст.20 МЕТОДЫ ФОРСИРОВАНИЯ ДВИГАТЕЛЕЙКогда имеется в виду мощность двигателя, необходимо не забывать о том, что эта величина является расчетной. Реальная величина механической энергии, выдаваемой двигателем внутреннего сгорания, измеряется в крутящем моменте при определенных оборотах. Произведение крутящего момента и оборотов, при которых он измерен, и называют мощностью. Мощность высчитывается по следующим формулам:

<img src="/cache/referats/27743/image001.gif" v:shapes="_x0000_i1025">

<span Arial",«sans-serif»">

Не будем вдаваться глубоко в теорию. Рассмотрим практические методы повышения мощности двигателя:

1 Увеличение рабочего объема двигателя. 2 Увеличение степени сжатия. 3 Уменьшение механических потерь. 4 Оптимизация процессов горения смеси. 5 Увеличение наполнения цилиндров.

Рассмотрим каждый из перечисленных методов по отдельности.

Увеличение рабочего объема двигателя.Увеличить рабочий объем двигателя можно: заменив колен.вал на другой с большим ходом, увеличив диаметр цилиндра или то и другое одновременно. Не надо забывать, что при изменении объема двигателя, необходимо увеличить объем камеры сгорания — для компенсации увеличения объема цилиндра.

Для ВАЗовских двигателей, используемых на заднеприводных автомобилях существуют колен.валы с ходом 66, 80, 84, 86, <st1:metricconverter ProductID=«88 мм» w:st=«on»>88 мм</st1:metricconverter>. Для ВАЗовских двигателей, используемых на переднеприводных автомобилях существуют колен.валы с ходом 60.6, 71, 74.8, 75.6, 78, 80, <st1:metricconverter ProductID=«84 мм» w:st=«on»>84 мм</st1:metricconverter>. При установке колен.вала с большим ходом необходимо доработать (либо заменить) шатуны или поршни.

К расточке цилиндров блока на значительную величину ( 2мм.) нужно подходить осторожно. Например, при расточке серийного блока ВАЗ 21083 с 82мм. до <st1:metricconverter ProductID=«84 мм» w:st=«on»>84 мм</st1:metricconverter>. у двигателя наблюдается повышенный расход масла. Это происходит за счет потери жесткости блока. В этом случае лучше использовать специальную толстостенную отливку блока. Такие блоки ВАЗ выпускает мелкими сериями.

Увеличение объема двигателя приводит к увеличению максимального крутящего момента, но при этом происходит снижение оборотов максимальной мощности. Это происходит из-за уменьшения механического КПД. Если повышение объема происходит за счет увеличения диаметра цилиндров, то возрастает площадь контакта между стенками цилиндра и поршнем с поршневыми кольцами. Как следствие повышается трение. Если повышение объема происходит за счет увеличения хода колен.вала, то возрастает средняя скорость поршня, что приводит к тем же результатам. В любом случае повышение объема приводит к падению общего КПД двигателя.

<img src="/cache/referats/27743/image002.gif" v:shapes="_x0000_i1026">

Изменение внешней скоростной характеристики серийного двигателя ВАЗ 21083 при замене колен.вала с ходом 71.0 на колен.вал с ходом 74.8 Увеличение степени сжатия.Термический КПД

Увеличение степени сжатия (степени расширения) является эффективным способом повышения КПД двигателя. Геометрическая степень сжатия рассчитывается по формуле:

<img src="/cache/referats/27743/image003.gif" v:shapes="_x0000_i1027">

Геометрический объем камеры сгорания складывается из:

<img src="/cache/referats/27743/image004.gif" v:shapes="_x0000_i1028">

При работе двигателя, особенно на высоких оборотах, геометрический объем камеры сгорания уменьшается. Это происходит из-за: выбирания зазоров, термического расширения поршня, динамического удлинения шатуна. Так, на гоночном безпрокладочном моторе при сборке поршень не доходил до плоскости головки 0.85мм. После эксплуатации двигателя на 9000 об.мин на поршне и плоскости головки присутствовали явные следы контакта. Степень сжатия зависит от фаз газораспределения (запаздывания закрытия впускного клапана) и угла открытия дроссельной заслонки. Так, на серийных двигателях угол зажигания при частичных нагрузках превышает 40 градусов. Это возможно благодаря низкому наполнению цилиндров и как следствию понижению степени сжатия. Чем выше наполнение, тем выше степень сжатия. Существует понятие — динамическая степень сжатия. У большинства двигателей, дорожных и гоночных, динамическая степень сжатия находится в диапазоне от 7 до 10 и зависит от октанового числа используемого бензина. Очень высокая геометрическая степень сжатия спортивных двигателей в первую очередь объясняется применением распред. валов с широкими фазами. Установка на двигатель модифицированного распред. вала с широкими фазами позволяет несколько увеличить геометрическую степень сжатия. Повышение степени сжатия с переходом на бензин с более высоким октановым числом приводит к увеличению мощности во всем диапазоне оборотов.

Уменьшение механических потерь.

Механический КПД

Механические потери двигателя складываются из: Потери на трение. Насосные потери. Потери на привод вспомогательного оборудования.

Наиболее значительная часть потерь вызвана трением в цилиндре. Потери зависят от площади трущихся деталей, жесткости и количества поршневых колец, толщины масляной пленки и средней скорости поршня. Средняя скорость поршня высчитывается по формуле:

<img src="/cache/referats/27743/image005.gif" v:shapes="_x0000_i1029">

При превышении средней скорости поршня выше <st1:metricconverter ProductID=«20 м» w:st=«on»>20 м</st1:metricconverter>./сек. резко возрастают потери на трение и нагрузки на детали КШМ. Поэтому на высокофорсированных двигателях для увеличения механического КПД необходимо уменьшать ход поршня. Для уменьшения потерь на трение в паре поршень — цилиндр, необходимо использовать сборные маслосъемные кольца, также целесообразно несколько увеличить зазор между поршнем и цилиндром. Облегчение шатуна, особенно верхней головки, уменьшает боковое давление на поршень, с этой же целью нужно использовать по возможности более длинный шатун, что благоприятно скажется на уменьшении потерь на трение. Теоретически необходимо подогнать по весу и отбалансировать все детали КШМ. Нами был произведен эксперимент. Был испытан на стенде серийный двигатель ВАЗ 21083. После чего его разобрали, все детали КШМ тщательно подогнали по весу. Отбалансировали колен. вал и шатуны (шатуны балансируются на специальном приспособлении, позволяющем развесить шатуны так, чтобы центр масс у всех находился в одной точке). После повторных испытаний на стенде мы не заметили прибавки мощности. Можно себя успокаивать тем, что хуже не будет. Для уменьшения потерь на трение в наши гоночные моторы мы устанавливаем новые поршни со значительно уменьшенной площадью юбки, одним компрессионным кольцом, высотой 1.2мм. и сборным маслосъемным кольцом высотой 2мм. Также используем специально изготовленные шатуны Н-образного сечения, которые длинней серийного 2108 на <st1:metricconverter ProductID=«12 мм» w:st=«on»>12 мм</st1:metricconverter>. и намного жестче и легче.

Сравнение масс деталей КШМ серийного и гоночного двигателей.

шатун

поршень

палец

кольца

общая масса

21212 ст.

674

382

103

35

1194

гоночный

496

234

53

12

795

<img src="/cache/referats/27743/image007.jpg" v:shapes="_x0000_i1030">

<img src="/cache/referats/27743/image008.jpg" align=«left» hspace=«30 » v:shapes="_x0000_s1031"><a href=«www.svr-m.ru/pic_b/pist_r.jpg» " target="_blank">

<span Arial",«sans-serif»">

Для уменьшения трения в шейках колен.вала, необходимо хонингованием увеличить на 0.02мм.(от номинального вазовского размера) внутренний диаметр нижней головки шатуна и постелей колен.вала. Падение давления масла при этом не происходит. Также необходимо проконтролировать легкость вращения распред.вала. При наполнение цилиндров воздухом возникает перепад давлений между цилиндрами двигателя и атмосферой. Двигатель в этой части цикла работает как насос и на его привод расходуется часть мощности. Чем меньше аэродинамическое сопротивление впускной системы, тем меньше потери энергии. Следовательно уменьшение сопротивления в головке приводит не только к увеличению наполнения, но и к уменьшению насосных потерь. Таким же образом благотворно сказывается установка распред.валов с более широкими фазами. Уровень масла в поддоне серийного двигателе находится в непосредственной близости от вращающегося колен.вала. При боковых и линейных ускорениях автомобиля масло попадает на противовесы и шейки колен.вала и тормозит его вращение. Применение системы «сухой картер», когда масло откачивается из поддона в отдельную емкость, позволяет увеличить мощность двигателя, особенно при высоких оборотах. Часть энергии двигателя используется на привод вспомогательного оборудования, такого как: привод механизма ГРМ, водяной насос, генератор и т.д. Для форсированных двигателей, используемых на высоких оборотах, целесообразно увеличить передаточное отношение привода водяного насоса и генератора. При установке кондиционера и гидроусилителя руля эффективная мощность двигателя снижается.

<span Arial",«sans-serif»">

Оптимизация процессов горения смеси.Характеристики ДВС в конечном счете зависят от процессов происходящих в камере сгорания, где происходит преобразование тепловой энергии в механическую работу. Перемешивание свежего заряда с остаточными газами, воспламенение смеси, протекание горения и потери теплоты зависят от конструкции камеры сгорания.

Конструкция камеры сгорания должна обеспечить перемешивание свежего заряда — для улучшения процессов сгорания, быть компактной — для уменьшения тепловых потерь и уменьшения вероятности возникновения детонации. Чем больше площадь поверхности камеры сгорания, тем больше тепла отводиться наружу и теряется, следовательно уменьшаться мощность. Чем на большее расстояние перемещается фронт пламени, тем больше вероятностью возникновения детонации потому, что увеличивается время контакта еще не воспламенившейся смеси с горящим зарядом. Большая часть объема в камере сгорания должна быть сконцентрирована около свечи. Во время движения поршня к ВМТ смесь выдавливается из зазора между головкой поршня и плоскостью головки в сторону свечи зажигания, при этом происходит интенсивное движение (турбулизация) заряда, что способствует лучшему сгоранию. Чем меньше зазор, тем меньше вероятность возникновения детонации, так как уменьшается общее количество смеси отдаленной от свечи зажигания. Правда при этом работа двигателя становится жестче, из-за более высокой скорости нарастания давления.

Не следует распиливать камеру сгорания со стороны свечи до размеров цилиндра, хотя при этом и происходит большая концентрация смеси в оптимальной зоне. Необходимо создать небольшую зону противодавления, препятствующую забрызгиванию свечи зажигания.

Полирование поверхности камеры сгорания и днища поршня, способствует некоторому уменьшению тепловых потерь (повышению относительного КПД), хотя в процессе длительной работы двигателя они покрываются нагаром.

<img src="/cache/referats/27743/image010.jpg" v:shapes="_x0000_i1031">

Увеличение наполнения цилиндров.Увеличение коэффициента наполнения цилиндров (объемного КПД) является самым эффективным способом повышения мощности двигателя. Все остальные мероприятия, весьма трудоемкие и дорогостоящие приводят к не очень высоким результатам. Максимальный коэффициент наполнения серийного двигателя ВАЗ 21083 примерно равен 75%. То есть в двигатель попадает количество воздуха равное 75% от общего объема цилиндров. На лучших гоночных атмосферных двигателях (двигатели без наддува) коэффициент наполнения достигает 115-125%. При правильной настройке двигателя с низким сопротивлением впускной системы, можно добиться показателей коэффициента наполнения выше 100%. Коэффициент наполнения меняется при разных режимах работы двигателя и достигает своего максимального значения при благоприятном перепаде давлений в цилиндре, впускной и выпускной системах в узком диапазоне оборотов, близком к оборотам максимального крутящего момента. При работе двигателя во впускной и выпускной системах происходят волновые процессы, их свойства зависят от многих причин: геометрических размеров и аэродинамического сопротивления впускной и выпускной систем, фаз газораспределения, оборотов двигателя и других факторов. С изменением режимов работы двигателя форма, частота и амплитуда волн меняются.

<img src="/cache/referats/27743/image011.gif" v:shapes="_x0000_i1032">

Перепады давлений в серийном двигателе ВАЗ 21212 при работе с полностью открытой дроссельной заслонкой, на 3000 об/мин. и 6000 об/мин.Для повышения максимальной мощности необходимо создать условия, при которых наибольший коэффициент наполнения сдвинется на более высокие обороты. Например, если на двигателе ВАЗ 21083 мы повышаем коэффициент наполнения до 100% на 3000 об./мин., то мощность возрастает с 48 до 62 — на <st1:metricconverter ProductID=«14 л» " w:st=«on»>14 л</st1:metricconverter>.с., а если на 6000 об./мин. до тех же 100%, то мощность возрастает с 67 до 133 — на <st1:metricconverter ProductID=«66 л» w:st=«on»>66 л</st1:metricconverter>.с.

Увеличение оборотов максимальной мощности для повышения КПД атмосферного двигателя является неизбежным, так как коэффициент наполнения невозможно увеличить выше определенного числа, но можно поднять обороты при которых достигается его максимальное значение. При этом происходит увеличение отдачи энергии за единицу времени. Именно этим объясняются высокие обороты двигателей формулы 1 (17000-18000 об.мин).

Для увеличения коэффициента наполнения также необходимо снизить аэродинамическое сопротивление во впускной и выпускной системах и каналах головки двигателя. Самое высокое сопротивление возникает в районе клапанной щели. Модификации именно этой части газовых каналов нужно уделять особое внимание. Скорость воздуха во впускной системе не должна превышать 50-70 м/с. Для увеличения оборотов двигателя необходимо увеличить проходные сечения газовых каналов и в первую очередь диаметры тарелок клапанов. Это позволит увеличить обороты максимальной мощности и сделать перегиб кривой более плавным. Но при этом может наблюдаться некоторое падение мощности на малых и средних оборотах. Это объясняется тем, что при этих режимах скорость воздуха недостаточно высока.

<img src="/cache/referats/27743/image012.gif" v:shapes="_x0000_i1033">

Изменение внешней скоростной характеристики спортивного двигателя ВАЗ 21083 1.6 группа А, SOLEX 24x26, при замене клапанов с диаметров тарелок 31.5 и 37 на диаметры 34 и 39Установка на двигатель многодроссельной системы с индивидуальной впускной трубой на каждый цилиндр позволяет значительно повысить мощность, но только в том случае если перекрытие клапанов достигает существенной величины. (перекрытие — это одинаковая высота открытия впускного и выпускного клапана в ВМТ- на серийных распред.валах 0.2 — <st1:metricconverter ProductID=«0.8 мм» w:st=«on»>0.8 мм</st1:metricconverter>, на спортивных 3 — <st1:metricconverter ProductID=«5 мм» w:st=«on»>5 мм</st1:metricconverter>.)

<img src="/cache/referats/27743/image013.gif" v:shapes="_x0000_i1034">

Изменение внешней скоростной характеристики серийного двигателя ВАЗ 21083 1.5, при установке карбюраторов WEBER 40 DCOE. Прибавка мощности 8 л.с.<img src="/cache/referats/27743/image014.gif" v:shapes="_x0000_i1035">

Изменение внешней скоростной характеристики спортивного двигателя ВАЗ 21083 1.6 группа А, при установке карбюраторов WEBER 45 DCOE. Прибавка мощности 33 л.с.Установка спортивной выпускной системы также дает эффект только при высоком перекрытии клапанов. Так, установка «паука» на серийный двигатель может повысить мощность максимум на 2-<st1:metricconverter ProductID=«3 л» " w:st=«on»>3 л</st1:metricconverter>.с. Это обусловлено принципом работы настроенной выпускной системы. В первый момент после открытия выпускного клапана, отработавшие газы устремляются в выпускную трубу со скоростью превышающею скорость звука. Быстрое удаление первой части отработавших газов создает в выпускной трубе низкое давление. При достижении звуковой волной первого резкого увеличения диаметра выпускной системы (как правила резонатора) давление в системе повышается. Это создает первую волну, после чего колебательный процесс продолжается с уменьшающейся амплитудой. Если впускной клапан открывается в тот момент, когда в выпуске давление ниже чем во впускном канале, то дополнительное разрежение способствует увеличению наполнения. При этом часть свежей смеси высасывается в выпускной канал. При благоприятных условиях эта часть заряда выталкивается обратно в цилиндр зоной повышенного давления перед самым закрытием выпускного клапана. Чем выше высота перекрытия клапанов, тем более ярко выражен этот процесс.

К сожалению это происходит в узком диапазоне оборотов зависящем от геометрии впускной, выпускной систем и фаз газораспределения.

В остальных режимах работы двигателя может происходит обратный процесс, когда зона повышенного давления в выпуске в момент перекрытия мешает поступлению свежего заряда. Именно поэтому такие выпускные системы называются настроенными. (Настроенными на узкий диапазон оборотов) <img src="/cache/referats/27743/image015.jpg" align=«left» hspace=«30 » v:shapes="_x0000_s1029">

Изменение размеров выпускной системы, а также конструкции и месторасположения резонатора, оказывает огромное значение на характеристику форсированного двигателя.

Двигатель чувствует изменения длины любой части «паука» на <st1:metricconverter ProductID=«20 мм» w:st=«on»>20 мм</st1:metricconverter>. и диаметра на 1мм.

Изменение внешней скоростной характеристики при использовании различных конфигураций выпускной системы. Двигатель ВАЗ 2112 1500 головка серийная, низ серийный, модифицированные распред. валы (перекрытие 2.8 мм.) четырех дроссельный впуск SVR.Рабочая температура спортивного двигателя не должна превышать 75-80 градусов. При такой температуре достигается максимальное наполнение и уменьшается вероятность детонации. На стендовых испытаниях при увеличении температуры охлаждающей жидкости с 70 до 95 градусов наблюдается падение максимальной мощности на 4-6%. Для поддержания низкой температуры двигателя на спортивные автомобили необходимо устанавливать масляные радиаторы, а также водяные радиаторы с повышенной площадью.

При значительном увеличение оборотов и мощности двигателя существенно возрастают нагрузки на его детали. В первую очередь это относится к клапанам, колен.валу, поршням, шатунам и шатунным болтам. Также увеличение давления в цилиндрах двигателя повышает требования к уплотнению разъема между блоком и головкой. Поэтому в высокофорсированных спортивных двигателях необходимо использовать специально изготовленные высококачественные комплектующие. Для уплотнения разъема головки и блока рекомендуется использовать так называемую безпрокладочную конструкцию. В блоке фрезеруются канавки, в которые вставляются пассики из специальной термостойкой резины. Головка притягивается с моментом 6 кгм. Такая конструкция намного жестче чем с серийной прокладкой и имеет более высокую теплоотдачу, устойчивость к разрушению от детонации и перегрева двигателя.

МОДИФИКАЦИЯГОЛОВКИ БЛОКАОдин из самых эффективных методов повышения мощности двигателя — это увеличениекоэффициента наполнения. Коэффициент наполнения помимо всего прочего зависит отаэродинамического сопротивления впускных и выпускных каналов головки блока.Увеличения расхода газов через каналы головки приводит к значительномуповышению мощности. К сожалению большинство Росийских тюнинговых фирм, занимающихся доводкойголовок, совершенно не понимают, что они делают. Появились общие стереотипы,которых все придерживаются — увеличить диаметр канала как можно больше,тщательно подогнать отверстия в коллекторах и головке, отполировать дозеркального блеска стенки каналов, при всем при этом не догадываясь о том, чтоизменение радиуса седла клапана на <st1:metricconverter ProductID=«0.1 мм» w:st=«on»>0.1 мм</st1:metricconverter> приводит к значительному изменениюхарактеристики расхода газа. Такие общие заблуждения не удивительны. Для того чтобы заниматься доводкойголовок необходимо иметь специальный инструмент, различные приспособления и впервую очередь специальный безмоторный стенд для измерения расхода воздухачерез каналы головки. На западе существует ряд фирм, специализирующихся наизготовлении таких установок. Как пример www.superflow.com Ни однасерьезная фирма не приступит к доводке головок, не имея возможности проверитьрезультаты своей работы. Мы используем продувочную установку собственнойконструкции с общепринятой системой измерения расхода воздуха по перепаду давленийв измерительном устройстве при постоянном контрольном давлении. Испробовавсотни различных модификаций мы пришли к определенным вариантам, которые сегоднятиражируем, при этом не прекращаем проводить дальнейшие исследования.

МОДИФИКАЦИЯГАЗОВЫХ КАНАЛОВПри модификации газовых каналов в головке двигателя необходимо соблюдатьопределенные пропорции. Отправной точкой для выбора размеров различных частейканала следует считать диаметр тарелки клапана. Исходя из этого размеравыбираются диаметр канала, внутренний диаметр седла и горловины клапана(диаметр канала перед седлом клапана в районе клапанной втулки). Несоблюдениенеобходимых пропорций приводит к отрицательным результатам. Так, при слишкомбольшом диаметре впускного канала общий расход воздуха уменьшается.

ВПУСКНОЙКАНАЛКанал должен быть тщательно спрофилирован с соблюдением необходимых пропорций,иметь плавные переходы с одного диаметра на другой. Рассмотрим конструкциювпускного канала двигателя ВАЗ 21083. <img src="/cache/referats/27743/image016.jpg" v:shapes="_x0000_i1036"> 1 цилиндрическая часть 2 выступающая часть клапанной втулки 3 внешний радиус поворота 4 внутренний радиус поворота 5 горловина клапана 6 внутренний диаметр седла 7 профиль седла 8 выход из канала

1. Диаметр цилиндрической части канала зависит от производительности клапаннойщели и подбирается опытным путем в последнею очередь, после того какспрофилированы все остальные части. 2. Выступающая часть направляющей втулки клапанов оказывает незначительноесопротивление потоку воздуха и не следует ее срезать целиком, так как этонарушит нормальную работу клапана и увеличит его теплонапряжение. Можнонесколько проточить выступающую часть на конус. 3. Внешний радиус поворота канала дорабатывается так, чтобы создать максимальноплавный переход от цилиндрической части канала к горловине клапана. 4. Очень важное значение имеет профиль внутреннего радиуса поворота канала. Таккак основная масса воздуха прижимается центробежной силой к внешнему радиусуканала, то необходимо увеличить ту часть воздуха, которая проходит повнутреннему радиусу, для увеличения общего КПД канала. Внутренняя стенка должнаиметь определенный радиус, центр которого не совпадает с центром внешнегорадиуса.

<img src="/cache/referats/27743/image017.jpg" v:shapes="_x0000_i1037">

При неправильном профилировании этой части канала при определенном подъемеклапана может происходить срыв потока с внутренней стенки, нарушающийнормальную работу всего канала.

<img src="/cache/referats/27743/image018.jpg" v:shapes="_x0000_i1038">

5. Что касается горловины клапана, то необходимо несколько увеличить диаметрканала в этом месте с плавным переходом к минимальному диаметру седла. При этомполучается своеобразный диффузор. Это незначительно увеличит общий расходвоздуха, но при некоторых режимах работы двигателя большая масса воздуха,находящаяся непосредственно у клапана, позволит увеличить коэффициентнаполнения.

<img src="/cache/referats/27743/image020.jpg" v:shapes="_x0000_i1039">

6. Внутренний диаметр седлаклапана влияет на форму кривой расхода воздуха и размер выбирается взависимости от необходимой характеристики. 7. Самая важная часть канала — клапанная щель. Это самое узкое местоконструкции, усложненной постоянным изменением сечения при движении клапана.Правильное профилирование именно этой части канала — залог значительногоувеличения расхода воздуха. Переход от минимального диаметра седла к фаскеклапана складывается из двух радиусов, плавно переходящих в угол раскрытиядиффузора. Причем даже самое незначительное на первый взгляд изменение размероврадиусов, существенно меняет производительность всего канала.

<img src="/cache/referats/27743/image021.jpg" v:shapes="_x0000_i1040"> Для увеличения расхода воздуха во впускном канале следует отказаться отклассической 45градусной фаски, а вместо нее использовать радиусную посадкуклапана.Такая посадка на впускных клапанах вполне работоспособна. Тольконеобходимо следить за зазорами клапанов. (При уменьшении зазоров клапана могут прогореть.)Достаточно проверять зазоры клапанов каждые <st1:metricconverter ProductID=«10 000 км» w:st=«on»>10 000 км</st1:metricconverter>. 8. Выход из канала. Клапан должен быть утоплен относительно плоскости камерысгорания и находится в конусном углублении, что позволяет сделать выход воздухав большой объем цилиндра из узкой клапанной щели более плавным. Причем длякаждой величины подъема клапана существует свой идеальный угол раскрытиядиффузора. Для увеличения расхода воздуха при высоких величинах подъема клапананеобходим более острый угол, при малых подъемах более тупой. Оптимальный уголзависит от общей настройки двигателя (подбора фаз газараспределения иконфигурации впускной и выпускной систем). Глубина утопления клапана такжевлияет на характеристику расхода воздуха при различных подъемах клапана. Прибольшей величине утопления клапана увеличивается расход воздуха при высокихподъемах клапана и уменьшается при малых. В каждом конкретном случаеподбираются необходимые характеристики. <img src="/cache/referats/27743/image022.jpg" v:shapes="_x0000_i1041">

Для некоторого увеличения расхода воздуха при малых подъемах клапана (безущерба для высоких подъемов) угол раскрытия диффузора профилируется с небольшимвнутренним радиусом.

<img src="/cache/referats/27743/image023.jpg" v:shapes="_x0000_i1042">

На восьмиклапанных двигателях клапан с одной стороны находится очень близко кстенке камеры сгорания, которая создает сопротивление при выходе воздуха.Необходимо с этой стороны выбрать металл в камере сгорания, сделать такназываемое «ухо». Это позволит несколько увеличить расход воздуха присредних подъемах клапана.

<img src="/cache/referats/27743/image024.jpg" v:shapes="_x0000_i1043">

<img src="/cache/referats/27743/image025.jpg" v:shapes="_x0000_i1044">

Полирование впускного канала до зеркального блеска абсолютно не увеличиваетрасход воздуха и способствует срыву топливной пленки, образующейся на стенкахканала, что приводит к нестабильной работе двигателя на переходных режимах.Оптимальная шероховатость стенок канала получается при использовании грубойнаждачной бумаги.

<img src="/cache/referats/27743/image026.jpg" v:shapes="_x0000_i1045">

При желании можно отполировать внутренний диаметр седла, что приведет кнезначительному увеличению расхода воздуха при малых подъемах клапана. Не следует ожидать повышения мощности двигателя при тщательном совмещениеканалов в головке с отверстиями в коллекторе. При продувке головки на стенде,заметное падение расхода воздуха происходит при смещении коллектора более чемна 2мм. Достаточно того, чтобы диаметр впускного канала был на 1-2мм. большечем диаметр впускной трубы.

<img src="/cache/referats/27743/image028.jpg" v:shapes="_x0000_i1046">

Форма клапана имеет существенное влияние на расход воздуха через газовыеканалы. Угол тарелки клапана и переходной радиус на стержень клапана зависят отугла поворота канала. Так, при испытании на продувочном стенде моделиидеального прямого канала, наилучшие показатели расхода воздуха были полученыпри использовании тюльпанообразного клапана с большим переходным радиусом иострым углом тарелки. Это объясняется тем, что при прямом канале поток воздухасо всех сторон клапана одинаков и большой переходный радиус создает плавныйугол открытия диффузора. При канале с поворотом, существующим в реальныхдвигателях, основная масса воздуха (около 80%) прижимается центробежной силой квнешнему радиусу канала и поступая в цилиндр встречает на своем пути преграду ввиде галтели клапана. При продувке ВАЗовских головок на стенде, лучшийрезультат был получен при использовании клапанов с настолько малым переходнымрадиусом, что их установка на двигатель была невозможна из-за невысокоймеханической прочности. Замена впускных клапанов в серийном двигателе ВАЗ 21083 на модифицированные стаким же диаметром тарелки (при прочих неизменных параметрах) приводит кувеличению максимальной мощности на 3-<st1:metricconverter ProductID=«4 л» w:st=«on»>4 л</st1:metricconverter>.с.

<img src="/cache/referats/27743/image029.jpg" v:shapes="_x0000_i1047">

ВЫПУСКНОЙКАНАЛВсе выше сказанное в равной степени относится и к выпускномуканалу, за исключением следующего: Диаметр выпускного канала плавно увеличивается от переходного радиуса седла досовмещения с диаметром выпускной трубы. Угол увеличения диаметра (во избежаниисрыва потока) не должен превышать 3 градусов. Нежелательно использовать навыпускном седле радиусную фаску. Для лучшего теплообмена между седлом иклапаном необходима значительная площадь контакта. Фаска должна иметь угол40-45 градусов и ширину не менее <st1:metricconverter ProductID=«1.5 мм» w:st=«on»>1.5 мм</st1:metricconverter>. Радиус галтели выпускного клапана должен быть большечем на впускном клапане, также как и угол тарелки. Это общие методы доводки газовых каналов головок. Для каждой конкретноймодификации двигателя существуют свои оптимальные варианты доработки головки.

<img src="/cache/referats/27743/image030.jpg" v:shapes="_x0000_i1048">

Модификация головки блока с целью уменьшения аэродинамического сопротивления очень сложная и ответственная работа, требующая определенных знаний и опыта, а также соответствующих инструментов и приборов.

ТЕХНОЛОГИИ ФОРСИРОВАНИЯ ДВИГАТЕЛЕЙПрежде чем создавать новую базовую версию спортивного или тюнингового мотора в металле, мы рассчитываем его параметры при помощи специальной программы моделирования двигателя. Эта программа создает математическую модель двигателя и рассчитывает его выходные параметры. Сначала в нее вводятся исходные данные, такие как: диаметр цилиндра, ход поршня, длина шатуна, геометрия впускной и выпускной систем, профиль кулачков распред.вала и т.п. Всего около 150 параметров. После обработки данных программа выдает результаты: мощность, крутящий момент, коэффициент наполнения, среднее эффективное давление, механические потери, вероятность детонации и т.п. около 100 параметров.

<span Arial",«sans-serif»;display:none; mso-hide:all">

<img src="/cache/referats/27743/image031.gif" v:shapes="_x0000_i1049">

После этого мы можем виртуально что-то изменить, допустим профиль кулачка распред.вала или длину впускной трубы, либо что другое. Опять запу

www.ronl.ru

НЕГОСУДАРСТВЕННОЕ ЧАСТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

КУБАНСКИЙ СОЦИАЛЬНО — ЭКОНОМИЧЕСКИЙ ИНСТИТУТ

ИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ

Реферат

«Роторно-поршневые двигатели»

Выполнил студент

группы 05-ЧС

Ярмолюк В.В.

Краснодар 2009г.

Роторный двигатель, двигатель внутреннего сгорания, в котором энергия сгорающих газов преобразуется в механическую с помощью ротора, совершающего вращательное или вращательно-возвратное движение относительно корпуса. Идея создания Роторный двигатель, известного также как коловратный или роторно-поршневой, была впервые выдвинута в 16 в. Зарегистрировано несколько тыс. патентов на Роторный двигатель

Первая попытка постройки действующего образца Роторный двигатель относится к 1799, однако практически пригодные двигатели появились лишь в 1957 (Ванкеля двигатель).

В процессе работы объёмы полостей, формируемые поверхностями ротора и корпуса, периодически изменяются — непрерывно повторяются циклы сжатия и расширения рабочего тела. Т. о., в Роторный двигатель возможны те же рабочие процессы (двухи четырёхтактные), которые характерны для поршневых двигателей внутреннего сгорания.

Современные Роторный двигатель выполняются как с одной, так и с двумя и тремя рабочими секциями (2 или 3 ротора, сидящих на общем эксцентриковом валу).

1. Многороторный многоступенчатый двигатель внутреннего сгорания

Рассмотрим пример роторного двигателя, многоступенчатого принципа действия, компактно расположенного в одном корпусе на центральном роторе имеется турбина и вал отбора мощности. В предложенном двигателе использована работа шестерёнчатых пневмодвигателей работающих без расширения рабочего тела высокого давления. Единственно известный в технике мотор, работает без расширения рабочего газа, в процессе вращения роторов, «с полным наполнением рабочих камер сжатым газом (межзубовых впадин), и использован в данном изобретении. Это значит, что если в рабочую камеру шестерёнчатого двигателя подается холодный газ с давлением 20 или 50 атм., то каждый ротор, провернувшись на 1/18 часть оборота (количество впадин на роторе) отсекает порцию газа во впадине последним «зубом» выходящим из рабочей камеры и уносит те же 20 или 50 атм. сжатого газа через выходную камеру, в атмосферу БЕЗ РАСШИРЕНИЯ!!! Вот этот совершивший работу, но не расширившийся газ, уносимый во впадинах из рабочей камеры на пути к выходной камере, используется еще раз, через изобретенные промежуточные паро(газо)проводные каналы, выполненные в корпусе двигателя по патенту № 1722239 и в данной заявке на патент. Двигатель работает следующим образом: из парогенератора высокого давления (не показан), пар, например 20…50 атм., подается во вход 4 (в рабочую камеру) первой ступени двигателя, представляющую собой два ротора 1, 2. Под действием давления пара «зубчатые» роторы 1, 2 вращаются в направлениях указанных стрелками. Из паронесущих впадин 20 отработанный пар высокого давления выходит в первые два промежуточных паропроводных канала 6 и поступает в рабочую камеру 7 второй ступени двигателя, состоящего из роторов 1 и 3. Роторы 1, 3 второй ступени двигателя вращаются от отработанного пара в первой ступени двигателя в направлениях указанных стрелками. Из паронесущих впадин 20 второй ступени двигателя (роторы 1 и 3) пар поступает через первых два промежуточных паропроводных канала 8 в основной вход 14 турбины 15. Остаток пара, находящийся во впадинах 20 первой ступени двигателя (роторы 1, 2), переносится до следующих двух каналов 12 и поступает на промежуточную ступень 16 турбины 15.

Также на промежуточную ступень 16 турбины 15 поступает пар от роторов второй ступени через каналы 10 среднего давления. Остаточное давление пара во впадинах 20 от роторов обоих ступеней через каналы 13 и 11 поступает на промежуточную ступень 17 турбины 15.

В прототипе и в данной заявке рабочий газ используется в двух ступенях высокого давления и в турбине. Если начальное рабочее давление газа увеличить до 80-100 атм., то можно использовать каскад из трех и более таких ступеней высокого давления, состоящих из трех и более боковых роторов, вращающихся вокруг центрального ротора и одну турбину. Общий КПД такого двигателя будет еще выше. Один шестеренчатый пневмодвигатель работает без расширения газа, имеет КПД 65-72%, КПД газовых турбин более 80%.

2. Роторно-поршневой двигатель. Что такое роторно-поршневой двигатель (сокращенно — РПД)? Это бензиновый мотор с искровым зажиганием, работающий по четырехтактному циклу (рис. 1). В блоке цилиндров — статоре, внутренняя поверхность которого представляет сложную кривую — эпитрохоиду, вращается ротор (рис. 2). Его функция аналогична той, что выполняют поршень с шатуном в обычном моторе. Крутящий момент передается на эксцентриковый вал. Газообмен происходит через впускные и выпускные окна, а смесь в вытянутой камере сгорания последовательно поджигают две свечи.

РПД меньше и легче поршневого двигателя, равного по мощности, в полтора-два раза. Да и по конструкции «ротор» проще и надежнее, к тому же не требует частого обслуживания. Но коль есть плюсы, найдутся и минусы. Например, повышенный расход масла и бензина. Считается, что РПД трудно загнать в жесткие экологические рамки. Мощностные характеристики таковы, что требуется изменять трансмиссию автомобиля (например, максимум момента достигается на очень высоких оборотах — до 8000 об/мин!). В какой-то степени это болезни роста, ведь РПД моложе традиционных моторов на полвека...

Рис 1: Принцип работы роторно-поршневого двигателя

Время шло, поршневые моторы матерели, угрожая в любой момент превзойти по силам РГЩ. Кроме того, на производителей давили основные заказчики -спецслужбы, которым был нужен мощный и в то же время компактный двигатель. Прелесть РГЩ в том, что его легко «умножить на два» — добавить еще один статор и ротор.

Первым двухсекционным мотором, сделанным у нас, стал 120-сильный ВАЗ-411. Мотор получился удачным -15 лет его устанавливали под капот «жигу-лей». Первые две машины передали спецслужбам летом 80-го, а всего выпустили более 200 автомобилей. Позже родился преемник с широкими секциями и увеличенной мощностью (99,3 кВт/135 л. с).

С появлением переднеприводных моделей вазовское КБ начало активно работать над новым мотором. Опытный двухлитровый ВАЗ-414 немного отличался от предшественника. Статор — самый ответственный и дорогой элемент был уже не открытого, а коробчатого типа. Подобная конструкция надежнее — деталь меньше страдает от перегрева и имеет большую жесткость. Правда, отливать заготовку и обрабатывать внутренние каналы такого корпуса сложнее. Окончательным вариантом для переднеприводных моделей стал карбюраторный ВАЗ-415 приведенным объемом 2,6 л. Электронный впрыск, как обязательный атрибут всех будущих моторов, уже разработан, но применяется только на авиационных «ванкелях». Когда он спустится с небес на землю — одному Богу известно.

К сожалению, развитие автомобильных РПД на ВАЗе приостановилось. Все же эти моторы требуют… собственных автомобилей. А в условиях массового производства держать на конвейере специальную модель «под РПД» не всегда удобно. Впрочем, японская «Мазда» последовательно доказывает обратное.

Не так давно в нашей стране всерьез рассматривали роторно-поршневой мотор как замену ныне господствующих в автомобильном мире двигателей Отто и Дизеля. Казалось бы — собирай секции в длиннющую «колбасу» и получишь ряд унифицированных (!) моторов мощностью до 1000 л. с! Увы, стыковать больше двух секций очень сложно технологически. Впрочем, модульный принцип мог быть реализован с помощью угловых редукторов: секции РПД располагались вертикально, как цилиндры обычного мотора, а редукторы передавали крутящий момент на общий горизонтальный выходной вал! Относительно маломощные РПД предполагали устанавливать на легковые автомобили и небольшие самолеты, посильнее — на грузовики, пассажирский и железнодорожный транспорт. Красивая идея так и не воплотилась в жизнь...

3. ВАЗ о своих роторно-поршневых двигателях. Есть интересные аргументы в их пользу.

Первые страницы истории вазовских РПД начали заполняться довольно давно. О них нам любезно согласились рассказать стоявшие у самых истоков Николай Максимович Головко и Евгений Артемович Башинджагян.

Н.М.Головко:

— Я до сих пор бережно храню технический отчет, написанный но итогам поездки в Японию в 1973 году. Это был период ажиотажа вокруг двигателя Ванкеля. Принципиально новый движок привлекал, прежде всего, значительно меньшим, по сравнению с традиционным поршневым, весом, низкой шумностью, хорошей уравновешенностью. Несколько повышенный — на 8-10 процентов — расход топлива на том этапе не смущал. Думалось, что его удастся в последующем снизить после доводки. Не останавливали даже видимые сразу сложности в обработке деталей двигателя, в первую очередь ротора, статора, элементов уплотнения. Для всего этого требовалось принципиально новое оборудование, повышенный класс обработки.

Но если европейцы, японцы и американцы могут, то мы чем хуже?.. Специальная пресса раз за разом сообщала о внимании в мире к РПД. Лицензию у Ванкеля закупают 25 крупнейших автомобильных фирм. Массовый выпуск роторно-поршневых двигателей начинает японская «Тойе-Когио», впоследствии переименованная в «Мазду», и «Ауди НСУ», входящая в концерн «Фольксваген». В Люксембурге создается завод «Комотор», рассчитанный на выпуск миллиона принципиально новых двигателей в год с участием, насколько помню, «Ситроена», ФИАТа, «Ауди НСУ» и других солидных фирм. В этой обстановке «Тот, кто опоздал — тот проиграл».

… Где-то в начале 1973 года Правительством СССР принимается решение о разработке общегосударственной программы по РПД, и, как первый шаг, направление в Японию представительной делегации во главе с В.Н. Поляковым. Чтобы уяснить внимание к этому вопросу, скажу, что задание на командировку утверждалось (а затем принималось) лично зам. председателя Совмина страны В.Н.Новиковым. В составе делегации были А.И. Вольский, возглавлявший в ту пору отдел машиностроения ЦК КПСС, помощник премьера М.И.Малахов, представители Госплана, ГКНТ, «Лицензинторга», министерства станкостроительной промышленности, НАМИ. О перспективной нацеленности свидетельствовало то, что рабочий, сказал бы так, костяк группы составляли вазовцы — будущий начальник СКБ РПД Б.С. Поспелов, М.А.Коржов от конструкторской службы, и я, от технологической.

Вернулись с настроением, что этим заниматься надо. Мнение еще больше укрепилось через полгода, когда мы выехали практически в том же составе в Германию. На фирму «Ауди НСУ», которая выкупила у Ванкеля право распоряжаться его разработками. Немцы пытались быстрее получить дивиденды с этой новинки, усиленно убеждали нас в необходимости покупки у них лицензии, и будь мы хоть немного более сведущи в этом деле, глядишь и согласились. Но мы просто боялись наделать глупостей и показать себя полными профанами: если по конструкции РПД в НАМИ собрали хоть какую-то информацию, то технологии никто не знал.

И в Германии перед нами не очень-то открывались. О том, чтобы сфотографировать, что-то зарисовать, даже внимательно рассмотреть, и речи быть не могло. Все в общем плане, «на проходе».

О лицензии не договорились. Это огромные деньги. Но технология производства уже начала прорисовываться. Вместе со мной писали ее Карпушкин Леша, Соловьев Слава, чуть позднее подключился Акоев Владимир Михайлович, — всю технологическую работу вело поначалу МСП. Вскоре уже можно было начать привязку «к месту». Да и В.Н.Поляков торопил: «Надо, не мешкая, создавать экспериментальное производство». Тогда и сориентировались на базу учебного центра — там же 10 тысяч квадратных метров производственных площадей.

Начали добывать станки, приспособления под нашу технологию. К этому плотно подключился Б.С.Поспелов. Все, что только можно было достать у военных, еще где… Пробивная мощь у него была огромная. М.А.Коржов также уделял большое внимание новинке. Причем технологическое обоснование закладывалось многовариантное, под самые различные типы РПД, включая и маленькие, для моторных лодок, для мотоциклов.

В это время большинство крупнейших мировых фирм заметно охладело к двигателю Ванкеля.

— У меня есть свое понимание этого. Здесь сказала свое слово большая политика. Принципиально РПД доказал свое право на жизнь. Но для широкого внедрения его требовались очень серьезные средства, коренная перестройка всех сложившихся производственных потоков и, по сути, списание в убыток колоссальных и далеко еще не возмещенных вложений в традиционные «поршневики». Понятно, что кое-кому показалось выгоднее сбить прыть у «Ванкеля», осадить его, по крайней мере, на главном направлении — в массовом автомобилестроении. Подтверждением тому довольно успешное продвижение РПД для мотоциклов, моторных лодок. Мне даже довелось увидеть установки на основе РПД для германского бундесвера, почти бесшумные. Надо ли говорить, какое значение это имеет для подводного флота?

Мое глубочайшее убеждение — последнее слово здесь еще не сказано.

Хочу подчеркнуть, что мы старались всегда смотреть трезво на вещи. Даже самые рьяные ревнители двигателя Ванкеля не ведут речь, что он может заменить в ближайшей перспективе двигатель поршневой. Тем более что и сам Ванкель не проектировал свой двигатель сугубо под автомобиль. Он, наделенный, несомненно, искрой Божией, мыслил гораздо шире.

Инженерные разработки, выполненные в разных фирмах и странах, подтвердили практическую возможность выпуска двигателя, имеющего ряд крайне привлекательных свойств по сравнению с традиционным поршневым, уже почти достигшим своего потолка. Прежде всего, по весо-габаритным характеристикам: на единицу мощности РПД имеет значительно меньший объем.