Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса - ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший "Салат из свеклы с чесноком"

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Газораспределительный механизм:

В двигателях внутреннего сгорания своевременный впуск в цилиндрысвежего заряда горючей смеси и выпуск отработавших газов обеспечиваетсягазораспределительным механизмом.

На двигателе ЗиЛ-130 установлен газораспределительный механизм сверхним расположением клапанов.

Газораспределительный механизм состоит из распределительныхшестерен, распределительного вала, толкателей, штанг, коромысел с деталямикрепления, клапанов, пружин с деталями крепления и направляющих втулокклапанов.

Распределительный вал расположен между правым и левым рядамицилиндров.

При вращении распределительного вала кулачок набегает на толкательи поднимает его вместе со штангой. Верхний конец штанги надавливает нарегулировочный винт во внутреннем плече коромысла, которое, провертываясьна своей оси, наружным плечом нажимает на стержень клапана и открываетотверстие впускного или выпускного канала в головке цилиндров. Врассматриваемых двигателях распределительный вал действует на толкателиправого и левого рядов цилиндров.

Газораспределительный механизм с верхним расположением клапановдает возможность улучшить форму камеры сгорания, наполнение цилиндров иусловия сгорания рабочей смеси. Лучшая форма камеры сгорания позволяетповысить также степень сжатия, мощность и экономичность двигателя.

Рис. 1 - Газораспределительный механизм с верхним расположением клапанов

Распределительный вал служит для открытия клапанов вопределенной последовательности в соответствии с порядком работыдвигателя.

Распределительные валы отливают из специального чугуна илиотковывают из стали. Устанавливают его в отверстия стенок и ребрахкартера. Для этой цели на валу имеются цилиндрические шлифованные опорныешейки. Для уменьшения трения между шейками вала и опорами в отверстиязапрессовывают втулки, внутренняя поверхность которых покрытаантифрикционным слоем.

На валу, помимо опорных шеек, имеются кулачки - по два на каждыйцилиндр, шестерня для привода масляного насоса и прерывателя-распределителя и эксцентрик для привода топливного насоса.

От переднего торца распределительных валов двигателя ЗИЛ-130приводится в действие датчик пневмоцентробежного ограничителя частотывращения коленчатого вала двигателя. Трущиеся поверхностираспределительного вала для уменьшения износа подвергнуты закалке спомощью нагрева током высокой частоты.

Привод распределительного вала от коленчатого вала осуществляетсяпри помощи шестеренчатой передачи. Для этой цели на переднем торцеколенчатого вала насажена стальная шестерня, а на переднем концераспределительного вала - чугунная шестерня. Распределительная шестерняот провертывания на валу удерживается шпонкой и закрепляется шайбой иболтом, завернутым в торец вала. Обе распределительные шестерни имеюткосые зубья, вызывающие при вращении вала его осевое смещение.

Для предупреждения осевого смещения вала при работе двигателя междушестерней и передней опорной шейкой вала установлен фланец, которыйзакреплен двумя болтами к передней стенке блока цилиндров.

Рис. 2 - Устройство для ограничения осевого смещения распределительного вала

Внутри фланца на носке вала установлено распорное кольцо, толщина которогонесколько больше толщины фланца, в результате чего достигается небольшоеосевое смещение распределительного вала. В четырехтактных двигателяхрабочий процесс происходит за четыре хода поршня или два оборотаколенчатого вала, т. е. за это время должны последовательно открытьсявпускные и выпускные клапаны каждого цилиндра, а это возможно если числооборотов распределительного вала будет в 2 раза меньше числа оборотовколенчатого вала, поэтому диаметр шестерни, установленной нараспределительном валу, делают в 2 раза большим, чем диаметр шестерниколенчатого вала.

Клапаны в цилиндрах двигателя должны открываться и закрываться взависимости от направления движения и положения поршней в цилиндре. Притакте впуска, когда поршень двигается от в. м. т. к н. м. т., впускнойклапан должен быть открыт, а при такте сжатия, расширения (рабочего хода)и выпуска закрыт. Чтобы обеспечить такую зависимость, на шестерняхгазораспределительного механизма делают метки: на зубе шестерни коленчатого вала и между двумя зубьями шестерни распределительного вала. При сборке двигателя эти метки должны совпадать.

Рис. 3 - Совмещение меток распределительных шестерен

Толкатели предназначены для передачи усилия от кулачковраспределительного вала к штангам.

Штанги передают усилие от толкателей к коромыслам и выполнены ввиде стальных стержней с закаленными наконечниками (ЗИЛ-130) или дюралюминиевых трубок с запрессованными с обеих сторон сферическими стальными наконечниками. Наконечники упираются с одной стороны в углубление толкателя, а с другой ― в сферическую поверхность регулировочного болта коромысла.

Коромысла передают усилие от штанги к клапану. Изготовляют их изстали в виде двуплечего рычага, посаженного на ось. В отверстие коромысладля уменьшения трения запрессовывают бронзовую втулку. Полая осьзакреплена в стойках на головке цилиндров. От продольного перемещениякоромысло удерживается сферической пружиной. На двигателях ЗИЛ-130коромысла не равноплечие. В короткое плечо завернут регулировочный винт сконтргайкой, упирающийся в сферическую поверхность наконечника штанги.

Клапаны служат для периодического открытия и закрытия отверстийвпускных и выпускных каналов в зависимости от положения поршней в цилиндреи от порядка работы двигателя.

В двигателе ЗиЛ-130 впускные и выпускные каналы выполнены вголовках цилиндров и заканчиваются вставными гнездами из жаропрочногочугуна.

Рис. 4 - Клапан и детали крепления

Клапан состоит из головки и стержня. Головка имеет узкую,скошенную под углом 45 или 30° кромку (рабочая поверхность), называемуюфаской. Фаска клапана должна плотно прилегать к фаске седла, для чего этиповерхности взаимно притирают. Головки впускных и выпускных клапанов имеютнеодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючейсмесью диаметр головки впускного клапана делают большим, чем диаметрвыпускного. В связи с тем, что клапаны во время работы двигателя неодинаково нагреваются (выпускной клапан, омывается горячими отработавшими газами, нагревается больше), изготавливаются они из разного материала: впускные клапаны ― из хромистой, выпускные ― из сильхромовой жароупорной стали. Для увеличения срока службы выпускных клапанов двигателя ЗИЛ-130 на их рабочую поверхность наплавлен жароупорной сплав, стержни изготовлены пустотелыми и имеют натриевое наполнение, способствующее лучшему отводу тепла от головки клапана к его стержню.

Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержни клапанов помещены в чугунных или металлокерамических направляющих втулок. Втулки запрессовывают в головки цилиндров и стопорят замочными кольцами.

Клапан прижимается к седлу цилиндрической стальной пружине, которая имеет переменный шаг витков, что необходимо для устранения её вибрации. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой ― в опорную шайбу. Опорная шайба удерживается на стержне клапана двумя коническими сухарями, внутренний буртик которых входит в выточку стержня клапана.

Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя в опорных шайбах установлены резиновые кольца или на стержни клапанов надеты резиновые колпачки. Для равномерного нагрева и износа клапана желательно, чтобы при работе двигателя он поворачивается.

Рис. 5 - Устройство для поворота выпускного клапана двигателя ЗИЛ-130

В двигателе ЗИЛ-130 выпускные клапаны имеют механизм поворота. Он состоит из неподвижного корпуса, в наклонных канавках которого расположены шарики с возвратными пружинами, дисковой пружины и опорной шайбой с замочным кольцом. Механизм установлен на направляющей втулке клапана в углублении головки цилиндров.

Клапанная пружина упирается в опорную шайбу. Когда клапан закрыт и давление клапанной пружины невелико, дисковая пружина выгнута наружным краем вверх, а внутренним упирается в заплечик корпуса.

При этом шарики при помощи пружин отжаты в канавках в крайнее положение.

При открытии клапана давление клапанной пружины возрастает, выпрямляя через опорную шайбу дисковую пружину. При этом внутренний край пружины отходит от заплечика корпуса и пружина клапана, опираясь на шарики, передаёт на них всё давление, вследствие чего шарики перемещаются в углубление канавок корпуса, вызывая поворот дисковой пружины и вместе с ней опорной шайбы клапанной пружины и клапана. Когда клапан закрывается, все детали возвращаются в исходное положение.

Опережение открытия и запаздывание закрытия клапанов. При описании рабочего процесса четырёхтактного двигателя указывалось, что открытие и закрытие клапанов происходят в моменты прихода поршня в мёртвые точки. Однако в связи со значительной частотой вращения коленчатого вала период времени, отводимый на впуск горючей смеси и выпуск отработавших газов, невелик, наполнение и очистка цилиндров затруднены.

Для получения наибольшей мощности необходимо как можно лучше заполнять цилиндры горючей смесью и отчищать их от продуктов сгорания. С этой целью впускной клапан открывается до прихода поршня в в.м.т. в конце такта выпуска, т.е. с опережением в пределах 10 ... 31º поворота коленчатого вала, а закрывается после прихода поршня в н.м.т. в начале такта сжатия, т.е. с запаздыванием в 46 ... 83º.

Продолжительность открытия впускного клапана составляет 236 ... 294º поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси или воздуха. Поступление смеси или воздуха до прихода поршня в в.м.т. в конце такта выпуска и после н.м.т. начала такта сжатия происходит за счёт инерционного напора во впускном трубопроводе из-за часто повторяющихся тактов в цилиндрах.

Выпускной клапан открывается за 50 ... 67º до прихода поршня в н.м.т. в конце такта горение ― расширение и закрывается после прихода поршня в в.м.т. такта выпуска на 10 ... 47º. Продолжительность открытия выпускного клапана составляет 240 ... 294º поворота коленчатого вала. Выпускной клапан открывается раньше, так как давление в конце такта расширения невелико и оно используется для очистки цилиндров.

После прохождения поршнем в.м.т. отработавшие газы будут продолжать выходить по инерции.

Моменты открытия и закрытия клапанов относительных мёртвых точек, выраженные в градусах поворота коленчатого вала, называются фазами газораспределения.

Рис. 6 - Фаза газораспределения

На рисунке приведена диаграмма фазы газораспределения, на которой видно, что в двигателе бывают моменты (в конце такта выпуска и начале такте впуска), когда оба клапана открыты. В это время происходит продувка цилиндров свежим зарядом горючей смеси или воздуха для лучшей отчистки их от продуктов сгорания. Этот период носит название ― перекрытие клапанов.

рис. 7

megapredmet.ru

План

2.1. Назначение, устройство и принцип работы…………………………………3

2.2. Техническое обслуживание системы питания…………………………..7

2.3. Основные неисправности, их причины и способы устранения …….8

3.1. Требования безопасности при выполнении работ при Т.О. и ремонте…………………………………………………………..10

Введение

Автомобиль ЗИЛ – 130 с базой 3800 мм предназначен для перевозки грузов по любым автомобильным дорогам в составе автопоезда, общая масса (вес) прицепа не должна превышать 8000 кг.

Грузоподъемность автомобиля на всех автомобильных дорогах 5000 кг.

На базе автомобиля ЗИЛ –130 завод выпускает следующие модификации:

Шасси ЗИЛ – 130 Б 2 с пневматическим выводом на прицеп и тягово-сцепным устройством, предназначенное для оборудования сельскохозяйственного самосвала тягача ЗИЛ – ММЗ – 5541. Грузоподъемность самосвала 4000 кг. Общая масса прицепа с грузом 8000 кг, база шасси 3800 мм. Самосвал оборудован металлическим кузовом и гидравлическим устройством для разгрузки кузова на обе стороны и назад.

Шасси ЗИЛ 130 Д1, предназначенное для оборудования самосвала ЗИЛ-ММЗ-5551, служащего для перевозки строительных и промышленных грузов (база 3300 мм), грузоподъемность самосвала 4500 кг.

2. Основная часть.

2.1. Назначение, устройства и

принцип работы системы питания.

Система питания ЗИЛ –130 предназначена для приготовления в определенной пропорции из топлива и воздуха горючей смеси, подачи ее в цилиндры двигателя и отвода из них отработавших газов.

В систему питания двигателя ЗИЛ 130 входят топливный бак, топливо проводы от бака к фильтру отстойнику и к топливному насосу, карбюратор, воздушный фильтр, приемные трубы, глушитель.

Во время работы двигателя топливо из бака после очистки в фильтре отстойнике насосом подается к карбюратору. При такте впуска в цилиндре двигателя создается разряжение, передающееся в карбюратор и в установленный на нем воздушный фильтр. Очищенный воздух проходит в смесительную камеру, где из жиклеров подается топливо. Испаряющееся топливо перемешивается с воздухом, образуя горючую смесь. Из карбюратора по впускному трубопроводу горючая смесь поступает в цилиндры двигателя. Газы, образовавшиеся после быстрого сгорания рабочей смеси в цилиндре, расширяются, давят на поршень, и он опускается в низ, совершая рабочий ход. После рабочего хода отработавшие газы через открытый выпускной клапан вытесняются поршнем в выпускной трубопровод. Затем они поступают в приемные трубы глушителя, выпускную трубу и в атмосферу.

Топливные баки.

На многих автобусах устанавливаются топливные баки грузовых автомобилей: на автобусах ЗИШ — 158В, ЛАЗ — 695М и ЛАЗ — 697М — бак автомобиля ЗИЛ — 164, на автобусе ПАЗ — 672 — автомобиля ГАЗ — 51А. В отдельных случаях в конструкцию бака вносятся небольшие изменения, связанные с особенностями его размещения на автобусе.

Как и у других автомобилей топливные баки автобусов снабжены датчиком электрического указателя уровня топлива, паровым и воздушным клапанами в пробке заливной горловины и сливным отверстием с резьбовой пробкой.

Топливные и воздушные фильтры.

В системе питания двигателя автобусов ЗИЛ — 158В, ПАЗ-672, ЛАЗ-697 и ЛиАЗ-677 имеются следующие топливные фильтры: сетчатые фильтры в заливной горловине топливного бака, в топливном насосе и во входном канале поплавковой камеры карбюратора; фильтр-отстойник с пластинчатым фильтрующим элементом, установленный между баком и топливным насосом; тонкой очистки топлива с керамическим или сетчатым фильтрующим элементом, помещенный пред карбюратором (у автобуса ЗИЛ-158В этот фильтр отсутствует).

Воздушный фильтр инерционно-масляного типа, применяемые для автобусов, устроены так же, как у грузовых автомобилей.

Топливные насосы.

Устройство топливного насоса. Основными частями насоса являются: корпус, клапанная головка и крышка, соединенные между собой винтами; диафрагма, зажатая между корпусом и клапанной головкой; шток и пружина диафрагмы; качающийся двуплечий рычаг (коромысло), установленный в корпусе на оси; три впускных и три выпускных пластинчатых клапана с направляющими стержнями и пружинами, прижимающими клапаны к их седлам; сетчатый фильтр, рычаг ручной подкачки. В корпусе имеется закрытое пробкой отверстие для контроля состояния диафрагмы. Если при вывертывании пробки из него вытекает бензин, это означает, что диафрагма повреждена и ее следует заменить.

Насос установлен на колонке в верхней передней части двигателя. Двуплечий рычаг насоса пропущен через отверстие в стенке колонки и постоянно прижат пружиной к верхнему концу штанги привода насоса, нижний конец которой опирается на поверхность эксцентрика распределительного вала двигателя. Когда выступ эксцентрика распределительного вала нажимает на штангу, наружное плечо рычага поднимается, рычаг поворачивается на своей оси и его внутреннее плечо, действуя через шток оттягивает диафрагму вниз. После того как эксцентрик распределительного вала повернется и штанга прекратит давление на двуплечий рычаг, пружина возвращает диафрагму в верхнее положение.

Во время хода диафрагмы вниз происходит всасывание топлива из бака в рабочую камеру насоса, во время хода вверх — нагнетание его в карбюратор.

Когда уровень топлива в поплавковой камере карбюратора достигает предельной величины, насос прекращает дальнейшую подачу топлива, так как пружина диафрагмы, рассчитанная на определенное давление, не в состоянии преодолеть сопротивление, оказываемое закрытым игольчатым клапаном поплавковой камеры. При этом диафрагма и ее шток остаются в нижнем положении, а штанга привода и двуплечий рычаг насоса, имеющий возможность свободно скользить по нижнему концу штока диафрагмы, совершают движения вхолостую. Рычаг ручной подкачки позволяет приводить в движение диафрагму насоса и наполнять поплавковую камеру карбюратора, не поворачивая коленчатый вал двигателя.

Принцип действия и устройство насосов Б-9 и Б9Б такие же, как у насоса Б-10, но они имеют не шесть клапанов, а три (два впускных и один выпускной) и несколько меньшую производительность (140 л/ч). В отличие от насосов Б-9 и Б-10 насос Б-9Б рядного двигателя автобуса ЗИШ-158 крепится к верхней части картера двигателя сбоку и приводится в действие непосредственно эксцентриком распределительного вала без помощи толкающей штанги. В связи с этим двуплечий рычаг этого насоса не прямой, как у насосов Б-9 и Б-10, а изогнутый.

Карбюратор К-88А двигателя ЗИЛ-130 имеет пусковое устройство, систему холостого хода, главную дозирующую систему, ускорительный насос и экономайзер с механическим приводом. Благодаря тому, что карбюратор двухкамерный, т.е. имеет две смесительные камеры, в нем создаются лучшие, чем в однокамерных карбюраторах, условия образования горючей смеси и наполнения цилиндров двигателя, а также более равномерное распределение смеси по цилиндрам. В каждой из камер, работающих одновременно и параллельно на всех режимах, происходит приготовление смеси для четырех (из восьми) цилиндров двигателя. В обеих камерах имеются свои диффузоры, система холостого хода, главная дозирующая система, распылитель ускорительного насоса и дроссель (дроссели обеих смесительных камер жестко закреплены на одном общем валике).

Входной патрубок с воздушной заслонкой, поплавковая камера, ускорительный насос, экономайзер и ограничитель числа оборотов коленчатого вала двигателя являются общими для обеих смесительных камер.

Разъемный корпус карбюратора состоит из верхней, средней и нижней частей, скрепленных между собой винтами.

Топливо в поплавковую камеру карбюратора поступает через сетчатый фильтр. Уровень топлива поддерживается игольчатым клапаном и латунным поплавком, под рычагом которого установлены пружина. Поплавковая камера сообщена с воздушным патрубком балансировочным каналом и трубкой.

Смесительные камеры представляют собой вертикальные каналы, в корпусе карбюратора. Верхняя часть обеих камер сообщается с общим воздушным патрубком, диффузоры, в нижней части — дроссели.

Привод управления карбюратором.

Для управления дросселями карбюратора служит педаль, соединенная с рычагом валика дросселей системой тяг и рычагов, и ручной тросовый привод. Управление воздушной заслонкой осуществляется тросовым приводом.

У автобуса ПАЗ-672 рукоятки (кнопки) тросов ручного управления дросселями и воздушной заслонкой карбюратора выведены в кабину водителя. У автобусов ЛАЗ-695Е и ЛАЗ-697Е в мотоотсек. У автобусов ЗИЛ-158В и ЛиАЗ-677 применен совмещенный привод ручного управления дросселями и воздушной заслонкой: при закрытии воздушной заслонки дроссели автоматически приоткрываются на небольшой угол посредством тяги, связывающей между собой рычаг их валика с рычагом валика воздушной заслонки. Кнопка троса управления этим приводом находится в кабине водителя.

Впускной и выпускной трубопроводы.

Впускной трубопровод представляет собой отливку сложной формы, имеющую несколько патрубков с фланцами крепления к головке или (при нижнем расположении клапанов) блоку цилиндров и для присоединения карбюратора.

Впускной трубопровод двигателя ЗИЛ-158В отлит из чугуна совместно с выпускным трубопроводом и крепится вместе с ним к блоку цилиндров с правой стороны двигателя. УV-образных двигателей ЗМЗ-672, ЗИЛ-130 и ЗИЛ-375 впускной трубопровод изготовлен из алюминиевого сплава и снабжен рубашкой, через которую циркулирует вода, охлаждающая двигатель. Трубопровод помещен между рядами цилиндров и прикреплен к головкам цилиндров обоих рядов.

Выпускные трубопроводы отливают из чугуна. Они имеют патрубки с фланцами для присоединения к выпускным окнам головки или блока цилиндров и трубе, отводящей отработавшие газы в глушитель. Двигатели ЗМЗ-672, ЗИЛ-130 и ЗИЛ-375 имеют для каждого ряда цилиндров отдельный выпускной трубопровод, прикрепленный к головке соответствующего ряда цилиндров с наружной стороны.

Глушитель шума выпуска.

Глушитель представляет собой тонкостенную сварную коробку из листовой стали, внутри которой проходит труба с отверстиями и установлены перегородки, разделяющие полость глушителя на несколько камер. Действие глушителя основано на том, что в нем происходит постепенное расширение, уменьшение скорости и ослабление пульсации струи отработавших газов перед их выпуском в атмосферу.

2.2. Техническое обслуживание системы питания.

Имеет основной целью обеспечить надежную подачу в цилиндры двигателя необходимого количества горючей смеси ножного состава и высокого качества.

Техническое обслуживание подразделяется на три категории:

Ежедневное обслуживание.

Проверить внешним осмотром состояния приборов системы питания, герметичность соединений, действие привода управления заслонками карбюратора и заправить топливом бак автомобиля.

Промыть и заправить маслом воздушный фильтр.

Слить отстой из корпуса магистрального фильтра отстойника. Очистить снаружи карбюратор, топливный насос и топливный фильтр. Проверить крепление карбюратора, воздушного фильтра, топливного насоса, опор валика привода дросселя и смазать опоры валика.

Очистить и промыть топливные фильтры и карбюратор.

Проверить крепление бака, фильтра-отстойника и всех топливо проводов. Проверить топливный насос на создаваемое давление, проверить и отрегулировать уровень топлива в поплавковой камере карбюратора, привод управления его заслонки и сам карбюратор (на малые обороты холостого хода). С переходом от весенне-летнего к осенне-зимнему периоду или наоборот, при втором техническом обслуживании, выполнить дополнительные работы: промыть топливный бак и все топливо проводы, отрегулировать ход поршня ускорительного насоса; проверить пропускную способность жиклеров карбюратора.

2.3. Основные неисправности системы питания,

и их причины, и способы устранения.

| Неисправности | Причины | Способы устранения |

| Нет подачи бензина | Закрыть краник на бензопроводе.

Засорен фильтр отстойник бензинового насоса.

Засорен бензопровод.

Неисправна диафрагма бензонасоса.

Наличие воды в бензиновом баке.

Засорены жиклеры.

Неплотная насадка клапанов бензинового насоса.

Нет бензина в поплавковой камере карбюратора, в следствии длительной стоянки неработающего двигателя. | Открыть краник и проверить, имеется ли бензин в баках.

Промыть отстойник и фильтр насоса.

Промыть бензопровод.

Сменить диафрагму.

Спустить воду или сменить бензин.

Продуть жиклер.

Разобрать насос, промыть клапаны и устранить неисправности.

Заполнить поплавковую камеру бензином при помощи рычага ручной подкачки бензинового насоса.

|

| Богатая смесь | Длительный запуск двигателя с закрытой воздушной заслонкой.

Неплотная насадка или заедания запорной иглы поплавкового механизма.

Поврежден поплавок (бензин проник внутрь поплавка).

Излишне вывернута регулировочная игла главного жиклера. | Продуть двигатель, провертывая коленчатый вал при открытой воздушной и дроссельной заслонках.

Разобрать карбюратор, промыть запорную иглу и ее седло и устранить заедания.

Запаять поплавок или заменить новым.

Правильно отрегулировать проходное сечение главного жиклера. |

| Бедная смесь | Заедает и не закрывается полностью воздушная заслонка.

Засорены бензиновые фильтры, жиклеры или бензопроводы.

Подсос воздуха в бензопроводах, в соединениях карбюратора и впускного трубопровода.

Заедает впускной клапан бензинового насоса.

Плохое испарение бензина вследствие низкой t° двигателя.

Недостаточно вывернута регулировочная игла главного жиклера. | Устранить заедание, если требуется, отрегулировать длину троса привода управления заслонкой.

Промыть фильтры, продуть жиклеры и бензопроводы.

Устранить подсос воздуха.

Разобрать насос и устранить заедание клапана.

Прогреть двигатель.

Правильно отрегулировать проходное сечение главного жиклера. |

| Плохое наполнение цилиндров горючей смесью. | Неполное открывание заслонок карбюратора.

Засорен глушитель.

Засорен воздушный фильтр. | Отрегулировать привод управления заслонками.

Прочистить глушитель.

Промыть воздушный фильтр и заправить свежим маслом. |

3.1. Правила техники безопасности при техническом обслуживании и ремонте автомобилей.

Посты для обслуживания и ремонта автомобилей следует содержать в надлежащем порядке, проходы должны быть свободными, полы — сухими и чистыми. Канавы и эстакады (на участках, не связанных с необходимостью свободного доступа к обслуживаемым автомобилям), а также движущиеся части средств механизации технического обслуживания должны иметь ограждения. Поточные линии технического обслуживания с механизированным перемещением автомобилей должны быть оборудованы сигнализацией для предупреждения рабочих о начале перемещения автомобилей с поста на пост.

При установке автомобиля на пост необходимо надежно затормозить его ручным тормозом или подложить упоры под колеса, а на рулевое колесо вывесить табличку с надписью «Двигатель не пускать — работают люди». Перед съездом с поста следует убедиться в том, что под автомобилем нет людей, а также мешающих движению инструментов и предметов.

Обслуживать и ремонтировать автомобиль с работающим двигателем запрещается, кроме случаев регулировки двигателя и тормозов.

Выполнять работы под частично или полностью вывешенным автомобилем можно только после установки под его поднятую часть прочных козелков или специальных подставок, а под колеса, стоящие на полу, упоров. Находясь под автомобилем, следует остерегаться подтекания электролита и топлива. Нельзя курить и зажигать огонь под автомобилем.

При поднятом кузове автомобиля-самосвала разрешается работать только после установки под кузов прочных металлических упоров.

Для подъема автомобиля или агрегатов разрешается использовать только вполне исправные подъемные механизмы соответствующей грузоподъемности — домкраты, тали, краны, подъемники, снабженные специальными захватами.

При применении электродрелей и других электроинструментов и приспособлений необходимо выполнять указания инструкций по пользованию ими, в частности, заземлять корпус инструмента. Разрешается использовать переносные лампы с напряжением не свыше 36 в, а при работе в канаве — не свыше 12 в.

При работе с аккумуляторными батареями необходимо соблюдать следующие правила:

— снять батареи необходимо транспортировать на тележках, имеющих гнезда по размеру батарей; переносить вручную разрешается только малогабаритные батареи;

— все работы с электролитом или аккумуляторной кислотой проводить в защитной спецодежде;

— бутылки с кислотой переносить на носилках вдвоем или перевозить на тележках, причем бутыли обязательно должны быть закрыты пробками;

— электролит приготовлять в стеклянных, пластмассовых или других кислотоупорных сосудах, вливая кислоту в воду (а не наоборот) тонкой струей;

— для переливания кислоты использовать бутыли на качающихся штативах или сифоны;

— аккумуляторные батареи заряжать только в специально оборудованных помещениях; вблизи заряжаемых батарей и при работах с аккумуляторами запрещается пользоваться открытым огнем.

При накачивании воздухом в шины, демонтаже и монтаже шин необходимо соблюдать следующие правила:

— проверять давление воздуха после остывания шин;

— шины колес, находящиеся на автомобиле, подкачивать при поднятых колесах; шины колес, снятых с автомобиля, наполнять воздухом в специально огражденных местах, а при накачке в пути укладывать колесо замочным кольцом вниз;

— при монтаже шины проверять. Чтобы замочное кольцо полностью входило в выемку обода колеса по всей окружности.

Во время проверки автомобиля на ходу механик, производящий проверку, должен находиться в кабине, а не на подножке.

4. Используемая литература.

Автомобиль ЗИЛ – 130 и его модификации.

О. Д. Горчакова, Н. Р. Демкина, Л. Я. Шабашова. 1975 г.

Устройство автомобиля.

Е. В. Михайловский, К. Б. Серебряков, Е. Я. Тур. 1985 г.

Автомобиль первого класса.

В. М. Кленников, Н. М. Ильин. 1972 г.

zil130.ru

Топливный насос ( рис. 20) диафрагменный, герметизированный, с рычагом для ручной подкачки топлива.

Подача насоса должна быть равна не менее 180 л/ч при частоте вращения распределительного вала двигателя 1300- 1400 об/мин.

При температуре окружающего воздуха ниже минус 30 °С подкачку топлива следует осуществлять только после прогрева двигателя подогревателем.

Не следует без необходимости разбирать топливный насос во избежание появления течи между плоскостями разъема крышки, головки и корпуса.

При разборке насоса нужно снять сетку и промыть ее в чистом бензине. Разбирать и собирать насос надо осторожно, чтобы не повредить диафрагму и прокладку.

При замене диафрагмы, чтобы не повредить лист прорезиненной диафрагменной ткани, необходимо осторожно завертывать гайку толкателя. Во время сборки диафрагмы необходимо проверить, не попали ли между тарелками и диафрагмой частицы пыли, опилки, металлическая стружка и т. д., так как это приводит к быстрому износу диафрагмы.

При сборке головки топливного насоса с корпусом соединительные винты следует затягивать при диафрагме, отжатой в нижнее положение.

Фильтр тонкой очистки топлива ( рис. 21) с керамическим фильтрующим элементом и съемным пластмассовым стаканом-отстойником 5, установлен перед карбюратором.

Периодически следует промывать фильтр ацетоном, фильтрующий элемент продувать сжатым воздухом, подводя его внутрь элемента, для чего предварительно надо отвернуть гайку и снять стакан-отстойник. При разборке и промывке фильтра нужно особенно осторожно обращаться с фильтрующим элементом. Снимать фильтрующий элемент не следует, замену его производят только через 20000-30000 км пробега.

Топливный бак закреплен на кронштейнах на левом лонжероне рамы под платформой.

Наливная горловина баков закрывается откидной герметичной крышкой с двумя клапанами (впускным и выпускным). Такое

устройство крышки обеспечивает выравнивание давления в баке и уменьшает потери топлива от испарения и расплескивания.

Периодически следует проверять и подтягивать гайки крепления баков.

Топливный фильтр-отстойник ( рис. 22) установлен на переднем кронштейне топливного бака.

Для промывки элемента необходимо отвернуть болт 4 на крышке фильтра и снять корпус 1 вместе с фильтрующим элементом. Во время разборки фильтра-отстойника важно не повредить прокладку 2, обеспечивающую герметичность корпуса с крышкой.

При спуске грязи из отстойника следует предварительно закрыть кран топливного бака. Отвернув пробку и слив отстой, необходимо промыть отстойник чистым бензином, затем промыть бензином фильтрующий элемент, установить его на место и затянуть болт на крышке.

Карбюратор ( рис. 23) вертикальный, с падающим потоком смеси, с балансированной поплавковой камерой. Карбюратор двухкамерный, каждая камера имеет два диффузора. Необходимый состав смеси получается вследствие пневматического торможения и применения клапана экономайзера.

Карбюратор имеет раздельную для каждой камеры систему холостого хода с питанием из главного топливного канала. Для обогащения смеси при резком открытии дроссельных заслонок в карбюраторе имеется ускорительный насос.

Для облегчения пуска холодного двигателя карбюратор имеет воздушную заслонку с автоматическим клапаном и кинематическую связь воздушной и дроссельных заслонок. Поплавковая камера, ускорительный насос, экономайзер и воздушная заслонка общие для обеих камер.

Диаметр диффузора, мм:

малого - 8,5

большого - 29,0

Диаметр смесительных камер, мм - 36

Диаметр воздушной горловины, мм - 60

Пропускная способность жиклеров при проверке водой под напором 1000 мм при температуре 20±1сС, см3/мин:

главного - 315

полной мощности - 1150

клапана экономайзера - 215

воздушного - 860

Расстояние от уровня топлива в поплавковой камере до верхней плоскости разъема корпуса поплавковой

камеры, мм - 18-19

Масса поплавка, г - 19,7±0,5

Расстояние между кромкой дроссельной заслонки и стенкой смесительной камеры в момент открытия клапана экономайзера с механическим приводом, мм 9

Систему холостого хода ( рис. 24) регулируют упорным винтом 2, ограничивающим закрытие дроссельных заслонок, и двумя винтами 1, изменяющими состав горючей смеси при полностью прогретом двигателе и совершенно исправной системе зажигания. Особое внимание должно быть обращено на исправность свечей и правильность зазора между их электродами.

Следует учитывать, что карбюратор двухкамерный, - поэтому состав смеси в одной камере регулируют соответствующим винтом независимо от состава смеси в другой. Кроме того, надо помнить, что при завертывании винтов смесь обедняется, а при их отвертывании - обогащается.

Начиная регулировку, надо завернуть винты до отказа, однако не слишком туго, а затем отвернуть каждый на три оборота. После этого следует пустить двигатель и установить упорным винтом такое наименьшее открытие дроссельной заслонки, при котором двигатель работает вполне устойчиво. Затем нужно обеднять смесь с помощью одного из винтов 41 ( рис. 23), завертывая этот винт при каждой пробе на 1/4 оборота до тех пор, пока двигатель не начнет работать с явными перебоями из-за обеднения смеси в цилиндрах. Затем следует обогатить смесь, вывернув винт 41 на 1/2 оборота. После окончания регулировки состава смеси в одной камере надо произвести регулировку во второй камере.

Отрегулировав состав смеси, следует попытаться уменьшить частоту вращения коленчатого вала двигателя на холостом ходу, отвертывая понемногу упорный винт дроссельной заслонки, после чего надо снова попытаться обеднить смесь с помощью винтов, как указано выше. Обычно после двух-трех попыток удается найти правильное положение для всех трех регулировочных винтов.

Не следует устанавливать очень малую частоту вращения коленчатого вала двигателя на холостом ходу. Для проверки регулировки системы холостого хода надо нажать на педаль привода дроссельной заслонки и сразу резко отпустить ее. Если двигатель перестанет работать, то частоту вращения коленчатого вала двигателя на холостом ходу необходимо увеличить.

После выполнения.операций по регулировке системы холостого хода необходимо измерить содержание окиси углерода в отработанных газах в следующем порядке:

— установить рычаг коробки передач в нейтральное положение;

— подсоединить тахометр к двигателю;

— пустить и прогреть двигатель до температуры 80-90 °С;

— установить пробоотборное устройство газоанализатора в трубу глушителя на глубину 300 мм от среза;

— установить частоту вращения коленчатого вала двигателя 450-500 мин-1;

— измерить содержание окиси углерода в отработанных газах.

Измерение следует производить не ранее чем через 30 с после достижения двигателем установившейся частоты вращения.

Если содержание окиси углерода не соответствует норме, следует отрегулировать карбюратор винтами 1 ( рис. 24), изменяющими состав топливной смеси системы холостого хода. При завертывании винтов смесь обедняется и содержание окиси углерода в отработанных газах уменьшается, а при их отвертывании смесь обогащается и содержание окиси углерода увеличивается. При повышенном содержании окиси углерода в отработанных газах винты 1 завернуть на 1/4 оборота и после стабилизации показаний газоанализатора зафиксировать результат. При необходимости операцию повторить. При регулировке винтами 1 нужно постоянно следить за показаниями тахометра и газоанализатора. Частота вращения двигателя должна быть постоянной в заданных пределах и поддерживаться регулировкой с помощью упорного винта дроссельных заслонок. После окончания регулировки в режиме холостого хода необходимо произвести измерение содержания окиси углерода в отработанных газах при номинальной частоте вращения коленчатого вала двигателя 1900-2000 об/мин. Состав смеси на данном режиме работы двигателя не регулируется.

При несоответствии содержания окиси углерода нормам необходимо установить причину этого. Повышенное содержание окиси углерода в отработанных газах может свидетельствовать о следующих неисправностях в системе питания:

- высоком уровне топлива в поплавковой камере;

- негерметичном уплотнении топливных жиклеров системы холостого хода;

- загрязнении воздушного фильтра.

Правильно отрегулированный карбюратор должен обеспечивать устойчивую работу исправного двигателя на холостом ходу.

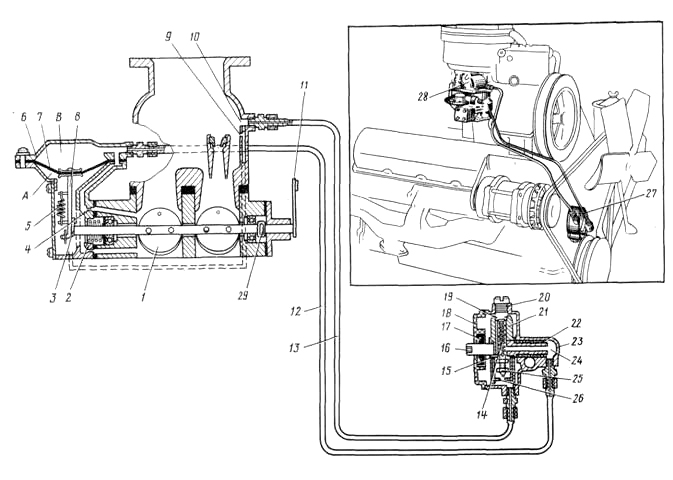

Максимальная частота вращения коленчатого вала двигателя ограничивается пневмоцентробежным ограничителем (рис.25), состоящим из двух механизмов: центробежного датчика, вращающегося от распределительного вала двигателя, и диафрагменного исполнительного механизма, который воздействует па дроссельные заслонки карбюратора.

Ограничитель срабатывает при частоте вращения коленчатого вала 3100+200 мин-1.

Промывать карбюратор необходимо в чистом бензине или ацетоне с последующей продувкой сжатым воздухом.

В карбюраторе имеются резиновые и прорезиненные детали, поэтому промывку ацетоном или растворителями на его основе нужно производить только после удаления этих деталей. Стук клапана и обжатие седла клапаном не допускаются.

При разборке карбюратора, снимая верхний корпус, необходимо отвернуть полый винт 14 ( рис. 23). При этом нужно учитывать, что нагнетательный игольчатый клапан 40 не закреплен и может выпасть из корпуса.

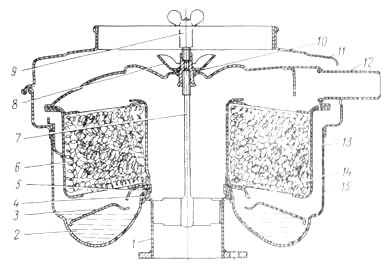

Нельзя применять проволоку или какие-либо металлические предметы для прочистки жиклеров, форсунок, каналов и отверстий. Не следует продувать сжатым воздухом собранный карбюратор через топливоподводящее отверстие и балансировочную трубку, так как это приводит к повреждению поплавка.Воздушный фильтр ( рис. 26) масляно-инерционный, с двухступенчатой очисткой воздуха и специальным патрубком отбора воздуха в компрессор.

Воздушный фильтр необходимо периодически чистить и заправлять маслом. Для чистки воздушный фильтр надо разобрать, отвернув сначала винт 9, а затем гайку-барашек 8. При чистке все детали фильтра следует тщательно промыть в бензине или керосине.

Фильтрующий элемент после промывки нужно смочить в масле, перед установкой элемента на место лишнее масло должно стечь.

Масло заливают в ванну до горизонтальных отметок, которые указаны стрелками, выштампованными на стенке ванны. Кроме этих отметок, на стенке ванны имеется надпись „Уровень масла".

Если уровень масла в ванне фильтра выше установленного нормой, то избыточное масло будет унесено потоком воздуха в двигатель, что недопустимо.

Для смазки фильтрующего элемента и заправки масляной ванны фильтра применяют то же масло, что и для смазки двигателя.

Работа двигателя без фильтров или с фильтром без масла недопустима.

Следует помнить, что срок службы двигателя в значительной степени зависит от правильной работы воздушного фильтра, а следовательно, и от своевременной его очистки и заправки.Подвод воздуха к воздушному фильтру ( рис. 27) осуществляется через воздушный канал 2 в капоте двигателя, с которым воздухоочиститель соединен гофрированным патрубком.

Иллюстрации к разделу Рис. 19. Схема системы питания

Рис. 19. Схема системы питанияа - открыт выпускной клапан; b - открыт впускной клапан; 1- топливный насос; 2 - фильтр тонкой очистки топлива; 3 - карбюратор; 4 - фильтр-отстойник; .5 - датчик указателя уровня топлива в баке; 6 -топливный бак; 7 - кран; 8 - пробка бака; 9 - облицовка пробки; 10 - резиновая прокладка; 11 - корпус; 12 - выпускной клапан; 13 - пружина выпускного клапана; 14 - впускной клапан; 15 - пружина впускного клапана; 16-рычаг пробки бака; 17 - приемная трубка; 18 - сетчатый фильтр

Рис. 20. Топливный насос

Рис. 20. Топливный насос1 - крышка; 2 - штуцер для отвода топлива; 3 - выпускной клапан; 4 - головка насоса; 5 -диафрагма; 6 -возвратная пружина коромысла; 7 - коромысло; 8 - рычаг для ручной подкачки топлива; 9- упорная шайба; 10 - толкатель; 11 - пружина диафрагмы; 12 - корпус; 13 -впускной клапан; 14 -резиновая прокладка; 15 - сетчатый фильтр; 16 – штуцер для подвода топлива

Рис. 21. Фильтр тонкой очистки топлива

Рис. 21. Фильтр тонкой очистки топлива1 - входное отверстие; 2 - выходное отверстие; 3 - корпус фильтра; 4 - прокладка корпуса; 5 - стакан-отстойник; 6 - керамический фильтрующий элемент; 7 - пружина; 8 - втулка; 9 - гайка; 10 - зажимный винт; 11 - скоба

Рис. 22. Топливный фильтр-отстойник

Рис. 22. Топливный фильтр-отстойник1 - корпус; 2- прокладка корпуса; 3- топливопровод к топливному насосу; 4-болт крышки; 5 - топливопровод от топливного бака; 6 - прокладка фильтрующего элемента; 7 - фильтрующий элемент; 8 - стойка фильтрующего элемента; 9 - пружина отстойника; 10- сливная пробка; 11 - заглушка; 12- пластина фильтрующего элемента; 13-отверстие в пластинах для прохода топлива; 14 - выступы на пластине; 15 - отверстия в пластине для стоек

Рис. 23. Схема карбюратора

Рис. 23. Схема карбюратора1 - корпус воздушной горловины; 2 - игольчатый клапан; 3 - сетчатый клапан; 4 - пробка фильтра; 5 - клапан балансировки поплавковой камеры; 6 - жиклер холостого хода; 7 - полость; 8 - жиклер полной мощности; 9 - воздушный жиклер; 10 - малый диффузор; 11- кольцевая щель; 12 - форсунка; 13- воздушная полость

14 - полый винт; 15 - воздушная заслонка; 16 - автоматический клапан; 17 - толкатель; 18, 34 - пружины; 19, 21 - штоки; 20 - планка; 22 - кольцевая канавка; 23 - корпус поплавковой камеры; 24 - манжета; 25 - пружина манжеты; 26 - втулка штока; 27 - отверстие; 28 - промежуточный толкатель; 29, 31 - шариковые клапаны; 30 - седло; 32 - тяга; 33 - клапан экономайзера с механическим приводом

35 - топливный канал; 36 - пробка; 37 - рычаг; 38 - прокладка; 39 - канал; 40 - игольчатый нагнетательный клапан; 41 - винты регулировки холостого хода; 42 - прямоугольное отверстие; 43 - круглое отверстие системы холостого хода; 44 - канал; 45 - дроссельная заслонка; 46 - корпус смесительных камер; 47 - главный жиклер; 48 - поплавок; 49 - пружина поплавка

Рис. 24. Регулировка системы холостого хода карбюратора

Рис. 24. Регулировка системы холостого хода карбюратора1 - винты регулировки; 2 - упорный винт

Рис. 25. Схема ограничителя частоты вращения коленчатого вала двигателя

Рис. 25. Схема ограничителя частоты вращения коленчатого вала двигателя1 - дроссельная заслонка карбюратора; 2, 4 - жиклеры; 3 - рычаг; 5 - пружина диафрагменного механизма; 6 - крышка диафрагменного механизма; 7 - диафрагма; 8 - шток; 9, 10 - отверстия; 11 - рычаг привода дроссельных заслонок; 12, 13 - трубки; 14 - пружина центробежного датчика; 15 - прокладка; 16 - паз ротора для соединения с распределительным валом; 17 - сальник; 18 - крышка; 19 - винт для регулировки натяжения пружины; 20 - пробка; 21 - ротор; 22 - металлокерамическая втулка; 23 - корпус датчика; 24 - канал; 25 - клапан; 26 - седло клапана; 27 - центробежный датчик; 28 - карбюратор с диафрагменным механизмом; 29 - шарнир

Рис. 26. Воздушный фильтр

Рис. 26. Воздушный фильтр1, 11 - переходники; 2-масляная ванна; 3- отражатель; 4, 5, 10 уплотнительные прокладки; 6 - фильтрующий элемент; 7 - стяжной винт; 8 – гайка-барашек; 9 – винт; 12 - патрубок отбора воздуха в компрессор; 13 - кольцевая щель; 14 - кольцевое окно; 15 - корпус фильтра

Рис. 27. Схема подвода воздуха к воздушному фильтру

Рис. 27. Схема подвода воздуха к воздушному фильтру1 - жалюзи капота; 2 - воздушный канал в капоте

Задать вопрос на форумеinterdalnoboy.com