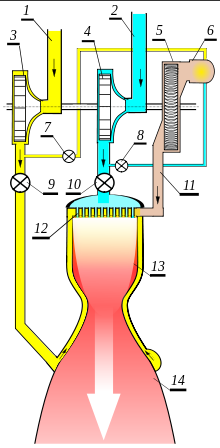

Рис. 1. Схема двухкомпонентного ЖРД1 — магистраль горючего2 — магистраль окислителя3 — насос горючего4 — насос окислителя5 — турбина6 — газогенератор7 — клапан газогенератора (горючее)8 — клапан газогенератора (окислитель)9 — главный клапан горючего10 — главный клапан окислителя11 — выхлоп турбины12 — форсуночная головка13 — камера сгорания14 — сопло

Рис. 1. Схема двухкомпонентного ЖРД1 — магистраль горючего2 — магистраль окислителя3 — насос горючего4 — насос окислителя5 — турбина6 — газогенератор7 — клапан газогенератора (горючее)8 — клапан газогенератора (окислитель)9 — главный клапан горючего10 — главный клапан окислителя11 — выхлоп турбины12 — форсуночная головка13 — камера сгорания14 — сопло Существует довольно большое разнообразие схем устройства ЖРД, при единстве главного принципа их действия. Рассмотрим устройство и принцип действия ЖРД на примере двухкомпонентного двигателя с насосной подачей топлива как наиболее распространённого, схема которого стала классической. Другие типы ЖРД (за исключением трёхкомпонентного) являются упрощёнными вариантами рассматриваемого, и при их описании достаточно будет указать упрощения.

На рис. 1 схематически представлено устройство ЖРД.

Компоненты топлива — горючее (1) и окислитель (2) поступают из баков на центробежные насосы (3, 4), приводимые в движение газовой турбиной (5). Под высоким давлением компоненты топлива поступают на форсуночную головку (12) — узел, в котором размещены форсунки, через которые компоненты нагнетаются в камеру сгорания (13), перемешиваются и сгорают, образуя нагретое до высокой температуры газообразное рабочее тело, которое, расширяясь в сопле, совершает работу и преобразует внутреннюю энергию газа в кинетическую энергию его направленного движения. Через сопло (14) газ истекает с большой скоростью, сообщая двигателю реактивную тягу.

Турбонасосный агрегат (ТНА) ЖРД-ракеты Фау-2 в разрезе. Ротор турбины посредине. Роторы насосов по бокам от него

Турбонасосный агрегат (ТНА) ЖРД-ракеты Фау-2 в разрезе. Ротор турбины посредине. Роторы насосов по бокам от него Топливная система ЖРД включает в себя все элементы, служащие для подачи топлива в камеру сгорания, — топливные баки, трубопроводы, турбонасосный агрегат (ТНА) — узел, состоящий из насосов и турбины, смонтированных на едином валу, форсуночная головка, и клапаны, регулирующие подачу топлива.

Насосная подача топлива позволяет создать в камере двигателя высокое давление, от десятков атмосфер до 250 ат (ЖРД 11Д520 РН «Зенит»). Высокое давление обеспечивает большую степень расширения рабочего тела, что является предпосылкой для достижения высокого значения удельного импульса. Кроме того, при большом давлении в камере сгорания достигается лучшее значение тяговооружённости двигателя — отношения величины тяги к весу двигателя. Чем больше значение этого показателя, тем меньше размеры и масса двигателя (при той же величине тяги), и тем выше степень его совершенства. Преимущества насосной системы особенно сказываются в ЖРД с большой тягой — например в двигательных установках ракет-носителей.

На рис. 1 отработанные газы из турбины ТНА поступают через форсуночную головку в камеру сгорания вместе с компонентами топлива (11). Такой двигатель называется двигателем с замкнутым циклом (иначе — с закрытым циклом), при котором весь расход топлива, включая используемое в приводе ТНА, проходит через камеру сгорания ЖРД. Давление на выходе турбины в таком двигателе, очевидно, должно быть выше, чем в камере сгорания ЖРД, а на входе в газогенератор (6), питающий турбину, — ещё выше. Чтобы удовлетворить этим требованиям, для привода турбины используются те же компоненты топлива (под высоким давлением), на которых работает сам ЖРД (с иным соотношением компонентов, как правило, с избытком горючего, чтобы снизить тепловую нагрузку на турбину).

Альтернативой замкнутому циклу является открытый цикл, при котором выхлоп турбины производится прямо в окружающую среду через отводной патрубок. Реализация открытого цикла технически проще, поскольку работа турбины не связана с работой камеры ЖРД, и в этом случае ТНА вообще может иметь свою независимую топливную систему, что упрощает процедуру запуска всей двигательной установки. Но системы с замкнутым циклом имеют несколько лучшие значения удельного импульса, и это заставляет конструкторов преодолевать технические трудности их реализации, особенно для больших двигателей ракет-носителей, к которым предъявляются особо высокие требования по этому показателю.

В схеме на рис. 1 один ТНА нагнетает оба компонента, что допустимо в случаях, когда компоненты имеют соизмеримые плотности. Для большинства жидкостей, используемых в качестве компонентов ракетного топлива, плотность колеблется в диапазоне 1 ± 0,5 г/см³, что позволяет использовать один турбопривод для обоих насосов. Исключение составляет жидкий водород, который при температуре 20 К имеет плотность 0,071 г/см³. Для такой лёгкой жидкости требуется насос с совершенно другими характеристиками, в том числе с гораздо большей скоростью вращения. Поэтому, в случае использования водорода в качестве горючего, для каждого компонента предусматривается независимый ТНА.

Вытеснительная система. При небольшой тяге двигателя (и, следовательно, небольшом расходе топлива) турбонасосный агрегат становится слишком «тяжеловесным» элементом, ухудшающим весовые характеристики двигательной установки. Альтернативой насосной топливной системе служит вытеснительная, при которой поступление топлива в камеру сгорания обеспечивается давлением наддува в топливных баках, создаваемое сжатым газом, чаще всего азотом, который негорюч, неядовит, не является окислителем и сравнительно дёшев в производстве. Для наддува баков с жидким водородом употребляется гелий, так как другие газы при температуре жидкого водорода конденсируются и превращаются в жидкости.

При рассмотрении функционирования двигателя с вытеснительной системой подачи топлива из схемы на рис. 1 исключается ТНА, а компоненты топлива поступают из баков прямо на главные клапаны ЖРД (9, 10). Давление в топливных баках при вытеснительной подаче должно быть выше, чем в камере сгорания, баки — прочнее (и тяжелее), чем в случае насосной топливной системы. На практике давление в камере сгорания двигателя с вытеснительной подачей топлива ограничивается величинами 10—15 ат. Обычно такие двигатели имеют сравнительно небольшую тягу (в пределах 10 т). Преимуществами вытеснительной системы является простота конструкции и скорость реакции двигателя на команду пуска, особенно, в случае использования самовоспламеняющихся компонентов топлива. Такие двигатели служат для выполнения маневров космических аппаратов в космическом пространстве. Вытеснительная система была применена во всех трёх двигательных установках лунного корабля «Аполлон» — служебной (тяга 9760 кгс), посадочной (тяга 4760 кгс), и взлётной (тяга 1950 кгс).

Форсуночная головка — узел, в котором смонтированы форсунки, предназначенные для впрыска компонентов топлива в камеру сгорания. (Зачастую можно встретить неправильное название этого узла "смесительная головка". Это - неточный перевод, калька с англоязычных статей. Суть ошибки - смешение компонентов топлива происходит в первой трети камеры сгорания, а не в форсуночной головке.) Главное требование, предъявляемое к форсункам — максимально быстрое и тщательное перемешивание компонентов при поступлении в камеру, потому что от этого зависит скорость их воспламенения и сгорания.Через форсуночную головку двигателя F-1, например, в камеру сгорания ежесекундно поступает 1,8 т жидкого кислорода и 0,9 т керосина. И время нахождения каждой порции этого топлива и продуктов его сгорания в камере исчисляется миллисекундами. За это время топливо должно сгореть насколько возможно полнее, так как несгоревшее топливо — это потеря тяги и удельного импульса. Решение этой проблемы достигается рядом мер:

Ввиду стремительности процессов, происходящих в камере сгорания ЖРД, лишь ничтожная часть (доли процента) всей теплоты, вырабатываемой в камере, передаётся конструкции двигателя, однако, ввиду высокой температуры горения (иногда — свыше 3000 К), и значительного количества выделяемого тепла, даже малой его части достаточно для термического разрушения двигателя, поэтому проблема предохранения материальной части ЖРД от высоких температур весьма актуальна. Для её решения существуют два принципиальных способа, которые часто сочетаются — охлаждение и теплозащита[5].

Для ЖРД с насосной подачей топлива в основном применяются один метод охлаждения совместно с одним методом теплозащиты стенок камеры ЖРД: проточное охлаждение и пристенный слой[неизвестный термин]. Для небольших двигателей с вытеснительной топливной системой часто применяется абляционный метод охлаждения.

Трубчатая конструкция сопел и камер ЖРД-ракеты «Титан I»

Трубчатая конструкция сопел и камер ЖРД-ракеты «Титан I» Проточное охлаждение состоит в том, что в стенке камеры сгорания и верхней, наиболее нагреваемой части сопла тем или иным способом создаётся полость (иногда называемая «рубашкой охлаждения»), через которую перед поступлением в форсуночную головку проходит один из компонентов топлива (обычно — горючее), охлаждая таким образом стенку камеры.

Если тепло, поглощённое охлаждающим компонентом, возвращается в камеру вместе с самим теплоносителем, то такая система называется «регенеративной», если отведённое тепло не попадает в камеру сгорания, а сбрасывается наружу, то это называется «независимым» методом проточного охлаждения.

Разработаны разные технологические приёмы для создания рубашки охлаждения. Камера ЖРД-ракеты Фау-2, например, состояла из двух стальных оболочек, внутренней (т. н. «огневой стенки») и внешней, повторявших форму друг друга. По зазору между этими оболочками проходил охлаждающий компонент (этанол). Из-за технологических отклонений толщины зазора возникали неравномерности течения жидкости, в результате создавались локальные зоны перегрева внутренней оболочки, которая часто прогорала в этих зонах с катастрофическими последствиями.

В современных двигателях внутренняя часть стенки камеры изготовляется из высокотеплопроводных бронзовых сплавов. В ней создаются узкие тонкостенные каналы методом фрезерования (15Д520 РН 11К77 «Зенит», РН 11К25 «Энергия»), или травления кислотой (SSME Space Shuttle). Снаружи эта конструкция плотно обхватывается несущей листовой оболочкой из стали или титана, которая воспринимает силовую нагрузку внутреннего давления камеры. По каналам циркулирует охлаждающий компонент. Иногда рубашка охлаждения собирается из тонких теплопроводных трубок, для герметичности пропаянных бронзовым сплавом, но такие камеры рассчитаны на более низкое давление.

Пристенный слой[неизвестный термин] (пограничный слой, американцы используют также термин «curtain» — занавеска) — это газовый слой в камере сгорания, находящийся в непосредственной близости от стенки камеры, и состоящий преимущественно из паров горючего. Для организации такого слоя по периферии смесительной головки устанавливаются только форсунки горючего. Ввиду избытка горючего и недостатка окислителя химическая реакция горения в пристенном слое происходит гораздо менее интенсивно, чем в центральной зоне камеры. В результате температура пристенного слоя оказывается значительно ниже, чем температура в центральной зоне камеры, и он изолирует стенку камеры от непосредственного контакта с наиболее горячими продуктами горения. Иногда в дополнение к этому на боковых стенках камеры устанавливаются форсунки, выводящие часть горючего в камеру прямо из рубашки охлаждения, также с целью создания пристенного слоя.

Абляционный метод охлаждения состоит в специальном теплозащитном покрытии стенок камеры и сопла. Такое покрытие обычно бывает многослойным. Внутренние слои состоят из теплоизолирующих материалов, на которые наносится абляционный слой, состоящий из вещества, способного переходить при нагреве из твёрдой фазы непосредственно в газообразную, и при этом поглощать большое количество теплоты в этом фазовом превращении. Абляционный слой постепенно испаряется, обеспечивая тепловую защиту камеры. Этот метод практикуется в небольших ЖРД, с тягой до 10 т. В таких двигателях расход горючего составляет всего лишь несколько килограммов в секунду, и этого оказывается недостаточно, чтобы обеспечить интенсивное регенеративное охлаждение. Абляционное охлаждение применялось в двигательных установках лунного корабля «Аполлон».

Запуск ЖРД — ответственная операция, чреватая тяжёлыми последствиями в случае возникновения нештатных ситуаций в ходе её выполнения.

Если компоненты топлива являются самовоспламеняющимися, то есть вступающими в химическую реакцию горения при физическом контакте друг с другом (например гептил/азотная кислота), инициация процесса горения не вызывает проблем. Но в случае, когда компоненты не являются таковыми (например кислород/керосин), необходим внешний инициатор воспламенения, действие которого должно быть точно согласовано с подачей компонентов топлива в камеру сгорания. Несгоревшая топливная смесь — это взрывчатка большой разрушительной силы, и накопление её в камере грозит тяжёлой аварией.

После воспламенения топлива поддержание непрерывного процесса его горения происходит само собой: топливо, вновь поступающее в камеру сгорания воспламеняется за счёт высокой температуры, созданной при сгорании ранее введённых порций.

Для первоначального воспламенения топлива в камере сгорания при запуске ЖРД используются разные методы:

Автоматика запуска двигателя согласовывает по времени действие воспламенителя и подачу топлива.

Запуск больших ЖРД с насосной топливной системой состоит из нескольких стадий: сначала запускается и набирает обороты ТНА (этот процесс также может состоять из нескольких фаз), затем включаются главные клапаны ЖРД, как правило, в две или больше ступеней с постепенным набором тяги от ступени к ступени до нормальной.

Для относительно небольших двигателей практикуется запуск с выходом ЖРД сразу на 100 % тяги, называемый «пушечным».

Современный ЖРД снабжается довольно сложной автоматикой, которая должна выполнять следующие задачи:

Из-за технологического разброса гидравлических сопротивлений трактов горючего и окислителя соотношение расходов компонентов у реального двигателя отличается от расчётного, что влечёт за собой снижение тяги и удельного импульса по отношению к расчётным значениям. В результате ракета может так и не выполнить свою задачу, израсходовав полностью один из компонентов топлива. На заре ракетостроения с этим боролись, создавая гарантийный запас топлива (ракету заправляют большим, чем расчётное, количеством топлива, чтобы его хватило при любых отклонениях реальных условий полёта от расчётных). Гарантийный запас топлива создаётся за счёт полезного груза. В настоящее время большие ракеты оборудуются системой автоматического регулирования соотношения расхода компонентов, которая позволяет поддерживать это соотношение близким к расчётному, сократить, таким образом, гарантийный запас топлива, и соответственно увеличить массу полезной нагрузки.Система автоматического управления двигательной установкой включает в себя датчики давления и расхода в разных точках топливной системы, а исполнительными органами её являются главные клапаны ЖРД и клапаны управления турбиной (на рис. 1 — позиции 7, 8, 9 и 10).

Выбор компонентов топлива является одним из важнейших решений при проектировании ЖРД, предопределяющий многие детали конструкции двигателя и последующие технические решения. Поэтому выбор топлива для ЖРД выполняется при всестороннем рассмотрении назначения двигателя и ракеты, на которой он устанавливается, условий их функционирования, технологии производства, хранения, транспортировки к месту старта и т. п.

Одним из важнейших показателей, характеризующих сочетание компонентов, является удельный импульс, который имеет особенно важное значение при проектировании ракет-носителей космических аппаратов, так как от него в сильнейшей степени зависит соотношение массы топлива и полезного груза, а следовательно, размеры и масса всей ракеты (см. Формула Циолковского), которые при недостаточно высоком значении удельного импульса могут оказаться нереальными. В следующей таблице приведены основные характеристики некоторых сочетаний компонентов жидкого топлива.

| Кислород | Водород | 0,3155 | 3250 | 428 |

| Кислород | Керосин | 1,036 | 3755 | 335 |

| Кислород | Несимметричный диметилгидразин | 0,9915 | 3670 | 344 |

| Кислород | Гидразин | 1,0715 | 3446 | 346 |

| Кислород | Аммиак | 0,8393 | 3070 | 323 |

| Тетраоксид диазота | Керосин | 1,269 | 3516 | 309 |

| Тетраоксид диазота | Несимметричный диметилгидразин | 1,185 | 3469 | 318 |

| Тетраоксид диазота | Гидразин | 1,228 | 3287 | 322 |

| Фтор | Водород | 0,621 | 4707 | 449 |

| Фтор | Гидразин | 1,314 | 4775 | 402 |

| Фтор | Пентаборан | 1,199 | 4807 | 361 |

Помимо удельного импульса при выборе компонентов топлива решающую роль могут сыграть и другие показатели свойств топлива, в том числе:

www-wikipediya.ru

Рис. 1. Схема двухкомпонентного ЖРД1 — магистраль горючего2 — магистраль окислителя3 — насос горючего4 — насос окислителя5 — турбина6 — газогенератор7 — клапан газогенератора (горючее)8 — клапан газогенератора (окислитель)9 — главный клапан горючего10 — главный клапан окислителя11 — выхлоп турбины12 — форсуночная головка13 — камера сгорания14 — сопло

Рис. 1. Схема двухкомпонентного ЖРД1 — магистраль горючего2 — магистраль окислителя3 — насос горючего4 — насос окислителя5 — турбина6 — газогенератор7 — клапан газогенератора (горючее)8 — клапан газогенератора (окислитель)9 — главный клапан горючего10 — главный клапан окислителя11 — выхлоп турбины12 — форсуночная головка13 — камера сгорания14 — сопло Существует довольно большое разнообразие схем устройства ЖРД, при единстве главного принципа их действия. Рассмотрим устройство и принцип действия ЖРД на примере двухкомпонентного двигателя с насосной подачей топлива как наиболее распространённого, схема которого стала классической. Другие типы ЖРД (за исключением трёхкомпонентного) являются упрощёнными вариантами рассматриваемого, и при их описании достаточно будет указать упрощения.

На рис. 1 схематически представлено устройство ЖРД.

Компоненты топлива — горючее (1) и окислитель (2) поступают из баков на центробежные насосы (3, 4), приводимые в движение газовой турбиной (5). Под высоким давлением компоненты топлива поступают на форсуночную головку (12) — узел, в котором размещены форсунки, через которые компоненты нагнетаются в камеру сгорания (13), перемешиваются и сгорают, образуя нагретое до высокой температуры газообразное рабочее тело, которое, расширяясь в сопле, совершает работу и преобразует внутреннюю энергию газа в кинетическую энергию его направленного движения. Через сопло (14) газ истекает с большой скоростью, сообщая двигателю реактивную тягу.

Турбонасосный агрегат (ТНА) ЖРД-ракеты Фау-2 в разрезе. Ротор турбины посредине. Роторы насосов по бокам от него

Турбонасосный агрегат (ТНА) ЖРД-ракеты Фау-2 в разрезе. Ротор турбины посредине. Роторы насосов по бокам от него Топливная система ЖРД включает в себя все элементы, служащие для подачи топлива в камеру сгорания, — топливные баки, трубопроводы, турбонасосный агрегат (ТНА) — узел, состоящий из насосов и турбины, смонтированных на едином валу, форсуночная головка, и клапаны, регулирующие подачу топлива.

Насосная подача топлива позволяет создать в камере двигателя высокое давление, от десятков атмосфер до 250 ат (ЖРД 11Д520 РН «Зенит»). Высокое давление обеспечивает большую степень расширения рабочего тела, что является предпосылкой для достижения высокого значения удельного импульса. Кроме того, при большом давлении в камере сгорания достигается лучшее значение тяговооружённости двигателя — отношения величины тяги к весу двигателя. Чем больше значение этого показателя, тем меньше размеры и масса двигателя (при той же величине тяги), и тем выше степень его совершенства. Преимущества насосной системы особенно сказываются в ЖРД с большой тягой — например в двигательных установках ракет-носителей.

На рис. 1 отработанные газы из турбины ТНА поступают через форсуночную головку в камеру сгорания вместе с компонентами топлива (11). Такой двигатель называется двигателем с замкнутым циклом (иначе — с закрытым циклом), при котором весь расход топлива, включая используемое в приводе ТНА, проходит через камеру сгорания ЖРД. Давление на выходе турбины в таком двигателе, очевидно, должно быть выше, чем в камере сгорания ЖРД, а на входе в газогенератор (6), питающий турбину, — ещё выше. Чтобы удовлетворить этим требованиям, для привода турбины используются те же компоненты топлива (под высоким давлением), на которых работает сам ЖРД (с иным соотношением компонентов, как правило, с избытком горючего, чтобы снизить тепловую нагрузку на турбину).

Альтернативой замкнутому циклу является открытый цикл, при котором выхлоп турбины производится прямо в окружающую среду через отводной патрубок. Реализация открытого цикла технически проще, поскольку работа турбины не связана с работой камеры ЖРД, и в этом случае ТНА вообще может иметь свою независимую топливную систему, что упрощает процедуру запуска всей двигательной установки. Но системы с замкнутым циклом имеют несколько лучшие значения удельного импульса, и это заставляет конструкторов преодолевать технические трудности их реализации, особенно для больших двигателей ракет-носителей, к которым предъявляются особо высокие требования по этому показателю.

В схеме на рис. 1 один ТНА нагнетает оба компонента, что допустимо в случаях, когда компоненты имеют соизмеримые плотности. Для большинства жидкостей, используемых в качестве компонентов ракетного топлива, плотность колеблется в диапазоне 1 ± 0,5 г/см³, что позволяет использовать один турбопривод для обоих насосов. Исключение составляет жидкий водород, который при температуре 20 К имеет плотность 0,071 г/см³. Для такой лёгкой жидкости требуется насос с совершенно другими характеристиками, в том числе с гораздо большей скоростью вращения. Поэтому, в случае использования водорода в качестве горючего, для каждого компонента предусматривается независимый ТНА.

Вытеснительная система. При небольшой тяге двигателя (и, следовательно, небольшом расходе топлива) турбонасосный агрегат становится слишком «тяжеловесным» элементом, ухудшающим весовые характеристики двигательной установки. Альтернативой насосной топливной системе служит вытеснительная, при которой поступление топлива в камеру сгорания обеспечивается давлением наддува в топливных баках, создаваемое сжатым газом, чаще всего азотом, который негорюч, неядовит, не является окислителем и сравнительно дёшев в производстве. Для наддува баков с жидким водородом употребляется гелий, так как другие газы при температуре жидкого водорода конденсируются и превращаются в жидкости.

При рассмотрении функционирования двигателя с вытеснительной системой подачи топлива из схемы на рис. 1 исключается ТНА, а компоненты топлива поступают из баков прямо на главные клапаны ЖРД (9, 10). Давление в топливных баках при вытеснительной подаче должно быть выше, чем в камере сгорания, баки — прочнее (и тяжелее), чем в случае насосной топливной системы. На практике давление в камере сгорания двигателя с вытеснительной подачей топлива ограничивается величинами 10—15 ат. Обычно такие двигатели имеют сравнительно небольшую тягу (в пределах 10 т). Преимуществами вытеснительной системы является простота конструкции и скорость реакции двигателя на команду пуска, особенно, в случае использования самовоспламеняющихся компонентов топлива. Такие двигатели служат для выполнения маневров космических аппаратов в космическом пространстве. Вытеснительная система была применена во всех трёх двигательных установках лунного корабля «Аполлон» — служебной (тяга 9760 кгс), посадочной (тяга 4760 кгс), и взлётной (тяга 1950 кгс).

Форсуночная головка — узел, в котором смонтированы форсунки, предназначенные для впрыска компонентов топлива в камеру сгорания. (Зачастую можно встретить неправильное название этого узла "смесительная головка". Это - неточный перевод, калька с англоязычных статей. Суть ошибки - смешение компонентов топлива происходит в первой трети камеры сгорания, а не в форсуночной головке.) Главное требование, предъявляемое к форсункам — максимально быстрое и тщательное перемешивание компонентов при поступлении в камеру, потому что от этого зависит скорость их воспламенения и сгорания.Через форсуночную головку двигателя F-1, например, в камеру сгорания ежесекундно поступает 1,8 т жидкого кислорода и 0,9 т керосина. И время нахождения каждой порции этого топлива и продуктов его сгорания в камере исчисляется миллисекундами. За это время топливо должно сгореть насколько возможно полнее, так как несгоревшее топливо — это потеря тяги и удельного импульса. Решение этой проблемы достигается рядом мер:

Ввиду стремительности процессов, происходящих в камере сгорания ЖРД, лишь ничтожная часть (доли процента) всей теплоты, вырабатываемой в камере, передаётся конструкции двигателя, однако, ввиду высокой температуры горения (иногда — свыше 3000 К), и значительного количества выделяемого тепла, даже малой его части достаточно для термического разрушения двигателя, поэтому проблема предохранения материальной части ЖРД от высоких температур весьма актуальна. Для её решения существуют два принципиальных способа, которые часто сочетаются — охлаждение и теплозащита[5].

Для ЖРД с насосной подачей топлива в основном применяются один метод охлаждения совместно с одним методом теплозащиты стенок камеры ЖРД: проточное охлаждение и пристенный слой[неизвестный термин]. Для небольших двигателей с вытеснительной топливной системой часто применяется абляционный метод охлаждения.

Трубчатая конструкция сопел и камер ЖРД-ракеты «Титан I»

Трубчатая конструкция сопел и камер ЖРД-ракеты «Титан I» Проточное охлаждение состоит в том, что в стенке камеры сгорания и верхней, наиболее нагреваемой части сопла тем или иным способом создаётся полость (иногда называемая «рубашкой охлаждения»), через которую перед поступлением в форсуночную головку проходит один из компонентов топлива (обычно — горючее), охлаждая таким образом стенку камеры.

Если тепло, поглощённое охлаждающим компонентом, возвращается в камеру вместе с самим теплоносителем, то такая система называется «регенеративной», если отведённое тепло не попадает в камеру сгорания, а сбрасывается наружу, то это называется «независимым» методом проточного охлаждения.

Разработаны разные технологические приёмы для создания рубашки охлаждения. Камера ЖРД-ракеты Фау-2, например, состояла из двух стальных оболочек, внутренней (т. н. «огневой стенки») и внешней, повторявших форму друг друга. По зазору между этими оболочками проходил охлаждающий компонент (этанол). Из-за технологических отклонений толщины зазора возникали неравномерности течения жидкости, в результате создавались локальные зоны перегрева внутренней оболочки, которая часто прогорала в этих зонах с катастрофическими последствиями.

В современных двигателях внутренняя часть стенки камеры изготовляется из высокотеплопроводных бронзовых сплавов. В ней создаются узкие тонкостенные каналы методом фрезерования (15Д520 РН 11К77 «Зенит», РН 11К25 «Энергия»), или травления кислотой (SSME Space Shuttle). Снаружи эта конструкция плотно обхватывается несущей листовой оболочкой из стали или титана, которая воспринимает силовую нагрузку внутреннего давления камеры. По каналам циркулирует охлаждающий компонент. Иногда рубашка охлаждения собирается из тонких теплопроводных трубок, для герметичности пропаянных бронзовым сплавом, но такие камеры рассчитаны на более низкое давление.

Пристенный слой[неизвестный термин] (пограничный слой, американцы используют также термин «curtain» — занавеска) — это газовый слой в камере сгорания, находящийся в непосредственной близости от стенки камеры, и состоящий преимущественно из паров горючего. Для организации такого слоя по периферии смесительной головки устанавливаются только форсунки горючего. Ввиду избытка горючего и недостатка окислителя химическая реакция горения в пристенном слое происходит гораздо менее интенсивно, чем в центральной зоне камеры. В результате температура пристенного слоя оказывается значительно ниже, чем температура в центральной зоне камеры, и он изолирует стенку камеры от непосредственного контакта с наиболее горячими продуктами горения. Иногда в дополнение к этому на боковых стенках камеры устанавливаются форсунки, выводящие часть горючего в камеру прямо из рубашки охлаждения, также с целью создания пристенного слоя.

Абляционный метод охлаждения состоит в специальном теплозащитном покрытии стенок камеры и сопла. Такое покрытие обычно бывает многослойным. Внутренние слои состоят из теплоизолирующих материалов, на которые наносится абляционный слой, состоящий из вещества, способного переходить при нагреве из твёрдой фазы непосредственно в газообразную, и при этом поглощать большое количество теплоты в этом фазовом превращении. Абляционный слой постепенно испаряется, обеспечивая тепловую защиту камеры. Этот метод практикуется в небольших ЖРД, с тягой до 10 т. В таких двигателях расход горючего составляет всего лишь несколько килограммов в секунду, и этого оказывается недостаточно, чтобы обеспечить интенсивное регенеративное охлаждение. Абляционное охлаждение применялось в двигательных установках лунного корабля «Аполлон».

Запуск ЖРД — ответственная операция, чреватая тяжёлыми последствиями в случае возникновения нештатных ситуаций в ходе её выполнения.

Если компоненты топлива являются самовоспламеняющимися, то есть вступающими в химическую реакцию горения при физическом контакте друг с другом (например гептил/азотная кислота), инициация процесса горения не вызывает проблем. Но в случае, когда компоненты не являются таковыми (например кислород/керосин), необходим внешний инициатор воспламенения, действие которого должно быть точно согласовано с подачей компонентов топлива в камеру сгорания. Несгоревшая топливная смесь — это взрывчатка большой разрушительной силы, и накопление её в камере грозит тяжёлой аварией.

После воспламенения топлива поддержание непрерывного процесса его горения происходит само собой: топливо, вновь поступающее в камеру сгорания воспламеняется за счёт высокой температуры, созданной при сгорании ранее введённых порций.

Для первоначального воспламенения топлива в камере сгорания при запуске ЖРД используются разные методы:

Автоматика запуска двигателя согласовывает по времени действие воспламенителя и подачу топлива.

Запуск больших ЖРД с насосной топливной системой состоит из нескольких стадий: сначала запускается и набирает обороты ТНА (этот процесс также может состоять из нескольких фаз), затем включаются главные клапаны ЖРД, как правило, в две или больше ступеней с постепенным набором тяги от ступени к ступени до нормальной.

Для относительно небольших двигателей практикуется запуск с выходом ЖРД сразу на 100 % тяги, называемый «пушечным».

Современный ЖРД снабжается довольно сложной автоматикой, которая должна выполнять следующие задачи:

Из-за технологического разброса гидравлических сопротивлений трактов горючего и окислителя соотношение расходов компонентов у реального двигателя отличается от расчётного, что влечёт за собой снижение тяги и удельного импульса по отношению к расчётным значениям. В результате ракета может так и не выполнить свою задачу, израсходовав полностью один из компонентов топлива. На заре ракетостроения с этим боролись, создавая гарантийный запас топлива (ракету заправляют большим, чем расчётное, количеством топлива, чтобы его хватило при любых отклонениях реальных условий полёта от расчётных). Гарантийный запас топлива создаётся за счёт полезного груза. В настоящее время большие ракеты оборудуются системой автоматического регулирования соотношения расхода компонентов, которая позволяет поддерживать это соотношение близким к расчётному, сократить, таким образом, гарантийный запас топлива, и соответственно увеличить массу полезной нагрузки.Система автоматического управления двигательной установкой включает в себя датчики давления и расхода в разных точках топливной системы, а исполнительными органами её являются главные клапаны ЖРД и клапаны управления турбиной (на рис. 1 — позиции 7, 8, 9 и 10).

Выбор компонентов топлива является одним из важнейших решений при проектировании ЖРД, предопределяющий многие детали конструкции двигателя и последующие технические решения. Поэтому выбор топлива для ЖРД выполняется при всестороннем рассмотрении назначения двигателя и ракеты, на которой он устанавливается, условий их функционирования, технологии производства, хранения, транспортировки к месту старта и т. п.

Одним из важнейших показателей, характеризующих сочетание компонентов, является удельный импульс, который имеет особенно важное значение при проектировании ракет-носителей космических аппаратов, так как от него в сильнейшей степени зависит соотношение массы топлива и полезного груза, а следовательно, размеры и масса всей ракеты (см. Формула Циолковского), которые при недостаточно высоком значении удельного импульса могут оказаться нереальными. В следующей таблице приведены основные характеристики некоторых сочетаний компонентов жидкого топлива.

| Кислород | Водород | 0,3155 | 3250 | 428 |

| Кислород | Керосин | 1,036 | 3755 | 335 |

| Кислород | Несимметричный диметилгидразин | 0,9915 | 3670 | 344 |

| Кислород | Гидразин | 1,0715 | 3446 | 346 |

| Кислород | Аммиак | 0,8393 | 3070 | 323 |

| Тетраоксид диазота | Керосин | 1,269 | 3516 | 309 |

| Тетраоксид диазота | Несимметричный диметилгидразин | 1,185 | 3469 | 318 |

| Тетраоксид диазота | Гидразин | 1,228 | 3287 | 322 |

| Фтор | Водород | 0,621 | 4707 | 449 |

| Фтор | Гидразин | 1,314 | 4775 | 402 |

| Фтор | Пентаборан | 1,199 | 4807 | 361 |

Помимо удельного импульса при выборе компонентов топлива решающую роль могут сыграть и другие показатели свойств топлива, в том числе:

http-wikipediya.ru

Рис. 1. Схема двухкомпонентного ЖРД1 — магистраль горючего2 — магистраль окислителя3 — насос горючего4 — насос окислителя5 — турбина6 — газогенератор7 — клапан газогенератора (горючее)8 — клапан газогенератора (окислитель)9 — главный клапан горючего10 — главный клапан окислителя11 — выхлоп турбины12 — форсуночная головка13 — камера сгорания14 — сопло

Рис. 1. Схема двухкомпонентного ЖРД1 — магистраль горючего2 — магистраль окислителя3 — насос горючего4 — насос окислителя5 — турбина6 — газогенератор7 — клапан газогенератора (горючее)8 — клапан газогенератора (окислитель)9 — главный клапан горючего10 — главный клапан окислителя11 — выхлоп турбины12 — форсуночная головка13 — камера сгорания14 — сопло Существует довольно большое разнообразие схем устройства ЖРД, при единстве главного принципа их действия. Рассмотрим устройство и принцип действия ЖРД на примере двухкомпонентного двигателя с насосной подачей топлива как наиболее распространённого, схема которого стала классической. Другие типы ЖРД (за исключением трёхкомпонентного) являются упрощёнными вариантами рассматриваемого, и при их описании достаточно будет указать упрощения.

На рис. 1 схематически представлено устройство ЖРД.

Компоненты топлива — горючее (1) и окислитель (2) поступают из баков на центробежные насосы (3, 4), приводимые в движение газовой турбиной (5). Под высоким давлением компоненты топлива поступают на форсуночную головку (12) — узел, в котором размещены форсунки, через которые компоненты нагнетаются в камеру сгорания (13), перемешиваются и сгорают, образуя нагретое до высокой температуры газообразное рабочее тело, которое, расширяясь в сопле, совершает работу и преобразует внутреннюю энергию газа в кинетическую энергию его направленного движения. Через сопло (14) газ истекает с большой скоростью, сообщая двигателю реактивную тягу.

Турбонасосный агрегат (ТНА) ЖРД-ракеты Фау-2 в разрезе. Ротор турбины посредине. Роторы насосов по бокам от него

Турбонасосный агрегат (ТНА) ЖРД-ракеты Фау-2 в разрезе. Ротор турбины посредине. Роторы насосов по бокам от него Топливная система ЖРД включает в себя все элементы, служащие для подачи топлива в камеру сгорания, — топливные баки, трубопроводы, турбонасосный агрегат (ТНА) — узел, состоящий из насосов и турбины, смонтированных на едином валу, форсуночная головка, и клапаны, регулирующие подачу топлива.

Насосная подача топлива позволяет создать в камере двигателя высокое давление, от десятков атмосфер до 250 ат (ЖРД 11Д520 РН «Зенит»). Высокое давление обеспечивает большую степень расширения рабочего тела, что является предпосылкой для достижения высокого значения удельного импульса. Кроме того, при большом давлении в камере сгорания достигается лучшее значение тяговооружённости двигателя — отношения величины тяги к весу двигателя. Чем больше значение этого показателя, тем меньше размеры и масса двигателя (при той же величине тяги), и тем выше степень его совершенства. Преимущества насосной системы особенно сказываются в ЖРД с большой тягой — например в двигательных установках ракет-носителей.

На рис. 1 отработанные газы из турбины ТНА поступают через форсуночную головку в камеру сгорания вместе с компонентами топлива (11). Такой двигатель называется двигателем с замкнутым циклом (иначе — с закрытым циклом), при котором весь расход топлива, включая используемое в приводе ТНА, проходит через камеру сгорания ЖРД. Давление на выходе турбины в таком двигателе, очевидно, должно быть выше, чем в камере сгорания ЖРД, а на входе в газогенератор (6), питающий турбину, — ещё выше. Чтобы удовлетворить этим требованиям, для привода турбины используются те же компоненты топлива (под высоким давлением), на которых работает сам ЖРД (с иным соотношением компонентов, как правило, с избытком горючего, чтобы снизить тепловую нагрузку на турбину).

Альтернативой замкнутому циклу является открытый цикл, при котором выхлоп турбины производится прямо в окружающую среду через отводной патрубок. Реализация открытого цикла технически проще, поскольку работа турбины не связана с работой камеры ЖРД, и в этом случае ТНА вообще может иметь свою независимую топливную систему, что упрощает процедуру запуска всей двигательной установки. Но системы с замкнутым циклом имеют несколько лучшие значения удельного импульса, и это заставляет конструкторов преодолевать технические трудности их реализации, особенно для больших двигателей ракет-носителей, к которым предъявляются особо высокие требования по этому показателю.

В схеме на рис. 1 один ТНА нагнетает оба компонента, что допустимо в случаях, когда компоненты имеют соизмеримые плотности. Для большинства жидкостей, используемых в качестве компонентов ракетного топлива, плотность колеблется в диапазоне 1 ± 0,5 г/см³, что позволяет использовать один турбопривод для обоих насосов. Исключение составляет жидкий водород, который при температуре 20 К имеет плотность 0,071 г/см³. Для такой лёгкой жидкости требуется насос с совершенно другими характеристиками, в том числе с гораздо большей скоростью вращения. Поэтому, в случае использования водорода в качестве горючего, для каждого компонента предусматривается независимый ТНА.

Вытеснительная система. При небольшой тяге двигателя (и, следовательно, небольшом расходе топлива) турбонасосный агрегат становится слишком «тяжеловесным» элементом, ухудшающим весовые характеристики двигательной установки. Альтернативой насосной топливной системе служит вытеснительная, при которой поступление топлива в камеру сгорания обеспечивается давлением наддува в топливных баках, создаваемое сжатым газом, чаще всего азотом, который негорюч, неядовит, не является окислителем и сравнительно дёшев в производстве. Для наддува баков с жидким водородом употребляется гелий, так как другие газы при температуре жидкого водорода конденсируются и превращаются в жидкости.

При рассмотрении функционирования двигателя с вытеснительной системой подачи топлива из схемы на рис. 1 исключается ТНА, а компоненты топлива поступают из баков прямо на главные клапаны ЖРД (9, 10). Давление в топливных баках при вытеснительной подаче должно быть выше, чем в камере сгорания, баки — прочнее (и тяжелее), чем в случае насосной топливной системы. На практике давление в камере сгорания двигателя с вытеснительной подачей топлива ограничивается величинами 10—15 ат. Обычно такие двигатели имеют сравнительно небольшую тягу (в пределах 10 т). Преимуществами вытеснительной системы является простота конструкции и скорость реакции двигателя на команду пуска, особенно, в случае использования самовоспламеняющихся компонентов топлива. Такие двигатели служат для выполнения маневров космических аппаратов в космическом пространстве. Вытеснительная система была применена во всех трёх двигательных установках лунного корабля «Аполлон» — служебной (тяга 9760 кгс), посадочной (тяга 4760 кгс), и взлётной (тяга 1950 кгс).

Форсуночная головка — узел, в котором смонтированы форсунки, предназначенные для впрыска компонентов топлива в камеру сгорания. (Зачастую можно встретить неправильное название этого узла "смесительная головка". Это - неточный перевод, калька с англоязычных статей. Суть ошибки - смешение компонентов топлива происходит в первой трети камеры сгорания, а не в форсуночной головке.) Главное требование, предъявляемое к форсункам — максимально быстрое и тщательное перемешивание компонентов при поступлении в камеру, потому что от этого зависит скорость их воспламенения и сгорания.Через форсуночную головку двигателя F-1, например, в камеру сгорания ежесекундно поступает 1,8 т жидкого кислорода и 0,9 т керосина. И время нахождения каждой порции этого топлива и продуктов его сгорания в камере исчисляется миллисекундами. За это время топливо должно сгореть насколько возможно полнее, так как несгоревшее топливо — это потеря тяги и удельного импульса. Решение этой проблемы достигается рядом мер:

Ввиду стремительности процессов, происходящих в камере сгорания ЖРД, лишь ничтожная часть (доли процента) всей теплоты, вырабатываемой в камере, передаётся конструкции двигателя, однако, ввиду высокой температуры горения (иногда — свыше 3000 К), и значительного количества выделяемого тепла, даже малой его части достаточно для термического разрушения двигателя, поэтому проблема предохранения материальной части ЖРД от высоких температур весьма актуальна. Для её решения существуют два принципиальных способа, которые часто сочетаются — охлаждение и теплозащита[5].

Для ЖРД с насосной подачей топлива в основном применяются один метод охлаждения совместно с одним методом теплозащиты стенок камеры ЖРД: проточное охлаждение и пристенный слой[неизвестный термин]. Для небольших двигателей с вытеснительной топливной системой часто применяется абляционный метод охлаждения.

Трубчатая конструкция сопел и камер ЖРД-ракеты «Титан I»

Трубчатая конструкция сопел и камер ЖРД-ракеты «Титан I» Проточное охлаждение состоит в том, что в стенке камеры сгорания и верхней, наиболее нагреваемой части сопла тем или иным способом создаётся полость (иногда называемая «рубашкой охлаждения»), через которую перед поступлением в форсуночную головку проходит один из компонентов топлива (обычно — горючее), охлаждая таким образом стенку камеры.

Если тепло, поглощённое охлаждающим компонентом, возвращается в камеру вместе с самим теплоносителем, то такая система называется «регенеративной», если отведённое тепло не попадает в камеру сгорания, а сбрасывается наружу, то это называется «независимым» методом проточного охлаждения.

Разработаны разные технологические приёмы для создания рубашки охлаждения. Камера ЖРД-ракеты Фау-2, например, состояла из двух стальных оболочек, внутренней (т. н. «огневой стенки») и внешней, повторявших форму друг друга. По зазору между этими оболочками проходил охлаждающий компонент (этанол). Из-за технологических отклонений толщины зазора возникали неравномерности течения жидкости, в результате создавались локальные зоны перегрева внутренней оболочки, которая часто прогорала в этих зонах с катастрофическими последствиями.

В современных двигателях внутренняя часть стенки камеры изготовляется из высокотеплопроводных бронзовых сплавов. В ней создаются узкие тонкостенные каналы методом фрезерования (15Д520 РН 11К77 «Зенит», РН 11К25 «Энергия»), или травления кислотой (SSME Space Shuttle). Снаружи эта конструкция плотно обхватывается несущей листовой оболочкой из стали или титана, которая воспринимает силовую нагрузку внутреннего давления камеры. По каналам циркулирует охлаждающий компонент. Иногда рубашка охлаждения собирается из тонких теплопроводных трубок, для герметичности пропаянных бронзовым сплавом, но такие камеры рассчитаны на более низкое давление.

Пристенный слой[неизвестный термин] (пограничный слой, американцы используют также термин «curtain» — занавеска) — это газовый слой в камере сгорания, находящийся в непосредственной близости от стенки камеры, и состоящий преимущественно из паров горючего. Для организации такого слоя по периферии смесительной головки устанавливаются только форсунки горючего. Ввиду избытка горючего и недостатка окислителя химическая реакция горения в пристенном слое происходит гораздо менее интенсивно, чем в центральной зоне камеры. В результате температура пристенного слоя оказывается значительно ниже, чем температура в центральной зоне камеры, и он изолирует стенку камеры от непосредственного контакта с наиболее горячими продуктами горения. Иногда в дополнение к этому на боковых стенках камеры устанавливаются форсунки, выводящие часть горючего в камеру прямо из рубашки охлаждения, также с целью создания пристенного слоя.

Абляционный метод охлаждения состоит в специальном теплозащитном покрытии стенок камеры и сопла. Такое покрытие обычно бывает многослойным. Внутренние слои состоят из теплоизолирующих материалов, на которые наносится абляционный слой, состоящий из вещества, способного переходить при нагреве из твёрдой фазы непосредственно в газообразную, и при этом поглощать большое количество теплоты в этом фазовом превращении. Абляционный слой постепенно испаряется, обеспечивая тепловую защиту камеры. Этот метод практикуется в небольших ЖРД, с тягой до 10 т. В таких двигателях расход горючего составляет всего лишь несколько килограммов в секунду, и этого оказывается недостаточно, чтобы обеспечить интенсивное регенеративное охлаждение. Абляционное охлаждение применялось в двигательных установках лунного корабля «Аполлон».

Запуск ЖРД — ответственная операция, чреватая тяжёлыми последствиями в случае возникновения нештатных ситуаций в ходе её выполнения.

Если компоненты топлива являются самовоспламеняющимися, то есть вступающими в химическую реакцию горения при физическом контакте друг с другом (например гептил/азотная кислота), инициация процесса горения не вызывает проблем. Но в случае, когда компоненты не являются таковыми (например кислород/керосин), необходим внешний инициатор воспламенения, действие которого должно быть точно согласовано с подачей компонентов топлива в камеру сгорания. Несгоревшая топливная смесь — это взрывчатка большой разрушительной силы, и накопление её в камере грозит тяжёлой аварией.

После воспламенения топлива поддержание непрерывного процесса его горения происходит само собой: топливо, вновь поступающее в камеру сгорания воспламеняется за счёт высокой температуры, созданной при сгорании ранее введённых порций.

Для первоначального воспламенения топлива в камере сгорания при запуске ЖРД используются разные методы:

Автоматика запуска двигателя согласовывает по времени действие воспламенителя и подачу топлива.

Запуск больших ЖРД с насосной топливной системой состоит из нескольких стадий: сначала запускается и набирает обороты ТНА (этот процесс также может состоять из нескольких фаз), затем включаются главные клапаны ЖРД, как правило, в две или больше ступеней с постепенным набором тяги от ступени к ступени до нормальной.

Для относительно небольших двигателей практикуется запуск с выходом ЖРД сразу на 100 % тяги, называемый «пушечным».

Современный ЖРД снабжается довольно сложной автоматикой, которая должна выполнять следующие задачи:

Из-за технологического разброса гидравлических сопротивлений трактов горючего и окислителя соотношение расходов компонентов у реального двигателя отличается от расчётного, что влечёт за собой снижение тяги и удельного импульса по отношению к расчётным значениям. В результате ракета может так и не выполнить свою задачу, израсходовав полностью один из компонентов топлива. На заре ракетостроения с этим боролись, создавая гарантийный запас топлива (ракету заправляют большим, чем расчётное, количеством топлива, чтобы его хватило при любых отклонениях реальных условий полёта от расчётных). Гарантийный запас топлива создаётся за счёт полезного груза. В настоящее время большие ракеты оборудуются системой автоматического регулирования соотношения расхода компонентов, которая позволяет поддерживать это соотношение близким к расчётному, сократить, таким образом, гарантийный запас топлива, и соответственно увеличить массу полезной нагрузки.Система автоматического управления двигательной установкой включает в себя датчики давления и расхода в разных точках топливной системы, а исполнительными органами её являются главные клапаны ЖРД и клапаны управления турбиной (на рис. 1 — позиции 7, 8, 9 и 10).

Выбор компонентов топлива является одним из важнейших решений при проектировании ЖРД, предопределяющий многие детали конструкции двигателя и последующие технические решения. Поэтому выбор топлива для ЖРД выполняется при всестороннем рассмотрении назначения двигателя и ракеты, на которой он устанавливается, условий их функционирования, технологии производства, хранения, транспортировки к месту старта и т. п.

Одним из важнейших показателей, характеризующих сочетание компонентов, является удельный импульс, который имеет особенно важное значение при проектировании ракет-носителей космических аппаратов, так как от него в сильнейшей степени зависит соотношение массы топлива и полезного груза, а следовательно, размеры и масса всей ракеты (см. Формула Циолковского), которые при недостаточно высоком значении удельного импульса могут оказаться нереальными. В следующей таблице приведены основные характеристики некоторых сочетаний компонентов жидкого топлива.

| Кислород | Водород | 0,3155 | 3250 | 428 |

| Кислород | Керосин | 1,036 | 3755 | 335 |

| Кислород | Несимметричный диметилгидразин | 0,9915 | 3670 | 344 |

| Кислород | Гидразин | 1,0715 | 3446 | 346 |

| Кислород | Аммиак | 0,8393 | 3070 | 323 |

| Тетраоксид диазота | Керосин | 1,269 | 3516 | 309 |

| Тетраоксид диазота | Несимметричный диметилгидразин | 1,185 | 3469 | 318 |

| Тетраоксид диазота | Гидразин | 1,228 | 3287 | 322 |

| Фтор | Водород | 0,621 | 4707 | 449 |

| Фтор | Гидразин | 1,314 | 4775 | 402 |

| Фтор | Пентаборан | 1,199 | 4807 | 361 |

Помимо удельного импульса при выборе компонентов топлива решающую роль могут сыграть и другие показатели свойств топлива, в том числе:

ru.mobile.bywiki.com

Жидкостный раке́тный дви́гатель (ЖРД) — химический ракетный двигатель, использующий в качестве ракетного топлива жидкости, в том числе сжиженные газы. По количеству используемых компонентов различаются одно-, двух- и трёхкомпонентные ЖРД.

На возможность использования жидкостей, в том числе жидких водорода и кислорода, в качестве топлива для ракет указывал К. Э. Циолковский в статье «Исследование мировых пространств реактивными приборами», опубликованной в 1903 году. Первый работающий экспериментальный ЖРД построил американский изобретатель Роберт Годдард в 1926 г. Аналогичные разработки в 1931—1933 гг. проводились в СССР группой энтузиастов под руководством Ф. А. Цандера. Эти работы были продолжены в организованном в 1933 г. РНИИ, но в 1938 г. тематика ЖРД в нём была закрыта[источник не указан 609 дней], а ведущие конструкторы С. П. Королёв и В. П. Глушко были репрессированы, как «вредители».

Наибольших успехов в разработке ЖРД в первой половине XX в. добились немецкие конструкторы Вальтер Тиль, Гельмут Вальтер, Вернер фон Браун и др. В ходе Второй мировой войны они создали целый ряд ЖРД для ракет военного назначения: баллистической Фау-2, зенитных Вассерфаль, Шметтерлинг, Райнтохтер R3. В Третьем рейхе к 1944 г. фактически была создана новая отрасль индустрии — ракетостроение, под общим руководством В. Дорнбергера, в то время, как в других странах разработки ЖРД находились в экспериментальной стадии.

По окончании войны разработки немецких конструкторов подтолкнули исследования в области ракетостроения в СССР и в США, куда эмигрировали многие немецкие учёные и инженеры, в том числе В. фон Браун. Начавшаяся гонка вооружений и соперничество СССР и США за лидерство в освоении космоса явились мощными стимуляторами разработок ЖРД.

В 1957 г. в СССР под руководством С. П. Королёва была создана МБР Р-7, оснащённая ЖРД РД-107 и РД-108, на тот момент самими мощными и совершенными в мире, разработанными под руководством В. П. Глушко. Эта ракета была использована, как носитель первых в мире Искусственных спутников земли, первых пилотируемых космических аппаратов и межпланетных зондов.

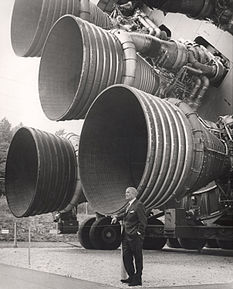

В 1969 г. в США был запущен первый космический корабль серии Аполлон, выведенный на траекторию полёта к Луне ракетой-носителем Сатурн-5, первая ступень которой была оснащена 5-ю двигателями F-1. F-1 по настоящее время является самым мощным среди однокамерных ЖРД, уступая по тяге четырёхкамерному двигателю РД-170, разработанному КБ «Энергомаш» в Советском Союзе в 1976 г.

В настоящее время космические программы всех стран базируются на использовании ЖРД.

Ракеты-носители и двигательные установки различных космических аппаратов являются преимущественной областью применения ЖРД.

К преимуществам ЖРД можно отнести следующие:

Недостатки ЖРД:

— Каторгин, Борис Иванович, академик РАН, бывший руководитель НПО "Энергомаш"

Существует довольно большое разнообразие схем устройства ЖРД, при единстве главного принципа их действия. Рассмотрим устройство и принцип действия ЖРД на примере двукомпонентного двигателя с насосной подачей топлива, как наиболее распространённого, схема которого стала классической. Другие типы ЖРД (за исключением трёхкомпонентного) являются упрощенными вариантами рассматриваемого, и при их описании достаточно будет указать упрощения.

На рис. 1 схематически представлено устройство ЖРД.

Компоненты топлива — горючее (1) и окислитель (2) поступают из баков на центробежные насосы (3, 4), приводимые в движение газовой турбиной (5). Под высоким давлением компоненты топлива поступают на форсуночную головку (12) — узел, в котором размещены форсунки, через которые компоненты нагнетаются в камеру сгорания (13), перемешиваются и сгорают, образуя нагретое до высокой температуры газообразное рабочее тело, которое, расширяясь в сопле, совершает работу и преобразует внутреннюю энергию газа в кинетическую энергию его направленного движения. Через сопло (14) газ истекает с большой скоростью, сообщая двигателю реактивную тягу.

Турбонасосный агрегат (ТНА) ЖРД ракеты Фау-2 в разрезе. Ротор турбины посредине. Роторы насосов по бокам от него

Турбонасосный агрегат (ТНА) ЖРД ракеты Фау-2 в разрезе. Ротор турбины посредине. Роторы насосов по бокам от него Топливная система ЖРД включает в себя все элементы, служащие для подачи топлива в камеру сгорания — топливные баки, трубопроводы, турбонасосный агрегат (ТНА) — узел, состоящий из насосов и турбины, смонтированных на едином валу, форсуночная головка, и клапаны, регулирующие подачу топлива.

Насосная подача топлива позволяет создать в камере двигателя высокое давление, от десятков атмосфер до 250 ат (ЖРД 11Д520 РН «Зенит»). Высокое давление обеспечивает большую степень расширения рабочего тела, что является предпосылкой для достижения высокого значения удельного импульса. Кроме того, при большом давлении в камере сгорания достигается лучшее значение тяговооружённости двигателя — отношения величины тяги к весу двигателя. Чем больше значение этого показателя, тем меньше размеры и масса двигателя (при той же величине тяги), и тем выше степень его совершенства. Преимущества насосной системы особенно сказываются в ЖРД с большой тягой — например, в двигательных установках ракет-носителей.

На рис.1 отработанные газы из турбины ТНА поступают через форсуночную головку в камеру сгорания вместе с компонентами топлива (11). Такой двигатель называется двигателем с замкнутым циклом (иначе — с закрытым циклом), при котором весь расход топлива, включая используемое в приводе ТНА, проходит через камеру сгорания ЖРД. Давление на выходе турбины в таком двигателе, очевидно, должно быть выше, чем в камере сгорания ЖРД, а на входе в газогенератор (6), питающий турбину, — ещё выше. Чтобы удовлетворить этим требованиям, для привода турбины используются те же компоненты топлива (под высоким давлением), на которых работает сам ЖРД (с иным соотношением компонентов, как правило, — с избытком горючего, чтобы снизить тепловую нагрузку на турбину).

Альтернативой замкнутому циклу является открытый цикл, при котором выхлоп турбины производится прямо в окружающую среду через отводной патрубок. Реализация открытого цикла технически проще, поскольку работа турбины не связана с работой камеры ЖРД, и в этом случае ТНА вообще может иметь свою независимую топливную систему, что упрощает процедуру запуска всей двигательной установки. Но системы с замкнутым циклом имеют несколько лучшие значения удельного импульса, и это заставляет конструкторов преодолевать технические трудности их реализации, особенно для больших двигателей ракет-носителей, к которым предъявляются особо высокие требования по этому показателю.

В схеме на рис. 1 один ТНА нагнетает оба компонента, что допустимо в случаях, когда компоненты имеют соизмеримые плотности. Для большинства жидкостей, используемых в качестве компонентов ракетного топлива, плотность колеблется в диапазоне 1 ± 0,5 г/см³, что позволяет использовать один турбопривод для обоих насосов. Исключение составляет жидкий водород, который при температуре 20°К имеет плотность 0,071 г/см³. Для такой лёгкой жидкости требуется насос с совершенно другими характеристиками, в том числе, с гораздо большей скоростью вращения. Поэтому, в случае использования водорода в качестве горючего, для каждого компонента предусматривается независимый ТНА.

При небольшой тяге двигателя (и, следовательно, небольшом расходе топлива) турбонасосный агрегат становится слишком «тяжеловесным» элементом, ухудшающим весовые характеристики двигательной установки. Альтернативой насосной топливной системе служит вытеснительная, при которой поступление топлива в камеру сгорания обеспечивается давленнием наддува в топливных баках, создаваемое сжатым газом, чаще всего азотом, который негорюч, неядовит, не является окислителем и сравнительно дёшев в производстве. Для наддува баков с жидким водородом употребляется гелий, так как другие газы при температуре жидкого водорода конденсируются и превращаются в жидкости.

При рассмотрении функционирования двигателя с вытеснительной системой подачи топлива из схемы на рис. 1 исключается ТНА, а компоненты топлива поступают из баков прямо на главные клапаны ЖРД (9) и (10). Давление в топливных баках при вытеснительной подаче должно быть выше, чем в камере сгорания, баки — прочнее (и тяжелее), чем в случае насосной топливной системы. На практике давление в камере сгорания двигателя с вытеснительной подачей топлива ограничивается величинами 10 — 15 ат. Обычно такие двигатели имеют сравнительно небольшую тягу (в пределах 10 т). Преимуществами вытеснительной системы является простота конструкции и скорость реакции двигателя на команду пуска, особенно, в случае использования самовоспламеняющихся компонентов топлива. Такие двигатели служат для выполнения маневров космических аппаратов в космическом пространстве. Вытеснительная система была применена во всех трёх двигательных установках лунного корабля Аполлон — служебной (тяга 9 760 кГс), посадочной (тяга 4 760 кГс), и взлётной (тяга 1 950 кГс).

Форсуночная головка — узел, в котором смонтированы форсунки, предназначенные для впрыска компонентов топлива в камеру сгорания. Главное требование, предъявляемое к форсункам — максимально быстрое и тщательное перемешивание компонентов при поступлении в камеру, потому что от этого зависит скорость их воспламенения и сгорания.Через Форсуночную головку двигателя F-1 (англ.), например, в камеру сгорания ежесекундно поступает 1,8 т жидкого кислорода и 0,9 т керосина. И время нахождения каждой порции этого топлива и продуктов его сгорания в камере исчисляется миллисекундами. За это время топливо должно сгореть насколько возможно полнее, так как несгоревшее топливо — это потеря тяги и удельного импульса. Решение этой проблемы достигается рядом мер:

Ввиду стремительности процессов, происходящих в камере сгорания ЖРД, лишь ничтожная часть (доли процента) всей теплоты, вырабатываемой в камере, передаётся конструкции двигателя, однако, ввиду высокой температуры горения (иногда — свыше 3000°К), и значительного количества выделяемого тепла, даже малой его части достаточно для термического разрушения двигателя, поэтому проблема охлаждения ЖРД весьма актуальна.

Для ЖРД с насосной подачей топлива в основном применяются два метода охлаждения стенок камеры ЖРД: регенеративное охлаждение и пристенный слой, которые часто используются совместно. Для небольших двигателей с вытеснительной топливной системой часто применяется абляционный метод охлаждения.

Трубчатая конструкция сопел и камер ЖРД ракеты Титан I.

Трубчатая конструкция сопел и камер ЖРД ракеты Титан I. Регенеративное охлаждение состоит в том, что в стенке камеры сгорания и верхней, наиболее нагреваемой, части сопла тем или иным способом создается полость (иногда называемая «рубашкой охлаждения»), через которую перед поступлением в смесительную головку проходит один из компонентов топлива (обычно — горючее), охлаждая, таким образом, стенку камеры. Тепло, поглощённое охлаждающим компонентом, возвращается в камеру вместе с самим теплоносителем, что и оправдывает название системы — «регенеративная».

Разработаны разные технологические приёмы для создания рубашки охлаждения. Камера ЖРД ракеты Фау-2, например, состояла из двух стальных оболочек, внутренней и внешней, повторявших форму друг друга. По зазору между этими оболочками проходил охлаждающий компонент (этанол). Из-за технологических отклонений толщины зазора возникали неравномерности течения жидкости, в результате создавались локальные зоны перегрева внутренней оболочки, которая часто «прогорала» в этих зонах, с катастрофическими последствиями.

В современных двигателях внутренняя часть стенки камеры изготовляется из высокотеплопроводных бронзовых сплавов. В ней создаются узкие тонкостенные каналы методом фрезерования (15Д520 РН 11К77 Зенит, РН 11К25 Энергия), или травления кислотой (SSME Space Shuttle). Снаружи эта конструкция плотно обхватывается несущей листовой оболочкой из стали или титана, которая воспринимает силовую нагрузку внутреннего давления камеры. По каналам циркулирует охлаждающий компонент. Иногда рубашка охлаждения собирается из тонких теплопроводных трубок, для герметичности пропаянных бронзовым сплавом, но такие камеры рассчитаны на более низкое давление.

Пристенный слой (пограничный слой, американцы используют также термин «curtain» — занавеска) — это газовый слой в камере сгорания, находящийся в непосредственной близости от стенки камеры, и состоящий, преимущественно, из паров горючего. Для организации такого слоя по периферии смесительной головки устанавливаются только форсунки горючего. Ввиду избытка горючего и недостатка окислителя химическая реакция горения в пристенном слое происходит гораздо менее интенсивно, чем в центральной зоне камеры. В результате температура пристенного слоя оказывается значительно ниже, чем температура в центральной зоне камеры, и он изолирует стенку камеры от непосредственного контакта с наиболее горячими продуктами горения. Иногда, в дополнение к этому, на боковых стенках камеры устанавливаются форсунки, выводящие часть горючего в камеру прямо из рубашки охлаждения, также с целью создания пристенного слоя.

Абляционный метод охлаждения состоит в специальном теплозащитном покрытии стенок камеры и сопла. Такое покрытие обычно бывает многослойным. Внутренние слои состоят из теплоизолирующих материалов, на которые наносится абляционный слой, состоящий из вещества, способного переходить при нагреве из твёрдой фазы непосредственно в газообразную, и при этом поглощать большое количество теплоты в этом фазовом превращении. Абляционный слой постепенно испаряется, обеспечивая тепловую защиту камеры. Этот метод практикуется в небольших ЖРД, с тягой до 10 т. В таких двигателях расход горючего составляет всего лишь несколько килограммов в секунду, и этого оказывается недостаточно, чтобы обеспечить интенсивное регенеративное охлаждение. Абляционное охлаждение применялось в двигательных установках лунного корабля Аполлон.

Запуск ЖРД — ответственная операция, чреватая тяжёлыми последствиями в случае возникновения нештатных ситуаций в ходе её выполнения.

Если компоненты топлива являются самовоспламеняющимися, то есть вступающими в химическую реакцию горения при физическом контакте друг с другом (например, гептил/азотная кислота), инициация процесса горения не вызывает проблем. Но в случае, когда компоненты не являются таковыми, необходим внешний инициатор воспламенения, действие которого должно быть точно согласовано с подачей компонентов топлива в камеру сгорания. Несгоревшая топливная смесь — это взрывчатка большой разрушительной силы, и накопление её в камере грозит тяжёлой аварией.

После воспламенения топлива поддержание непрерывного процесса его горения происходит само собой: топливо, вновь поступающее в камеру сгорания воспламеняется за счёт высокой температуры, созданной при сгорании ранее введённых порций.

Для первоначального воспламенения топлива в камере сгорания при запуске ЖРД используются разные методы:

Автоматика запуска двигателя согласовывает по времени действие воспламенителя и подачу топлива.

Запуск больших ЖРД с насосной топливной системой состоит из нескольких стадий: сначала запускается и набирает обороты ТНА (этот процесс также может состоять из нескольких фаз), затем включаются главные клапаны ЖРД, как правило, в две или больше ступеней с постепенным набором тяги от ступени к ступени до нормальной.

Для относительно небольших двигателей практикуется запуск с выходом ЖРД сразу на 100 % тяги, называемый «пушечным».

Современный ЖРД снабжается довольно сложной автоматикой, которая должна выполнять следующие задачи:

Система автоматического управления двигательной установкой включает в себя датчики давления и расхода в разных точках топливной системы, а исполнительными органами её являются главные клапаны ЖРД и клапаны управления турбиной (на рис.1 — позиции 7, 8, 9 и 10).

Выбор компонентов топлива является одним из важнейших решений при проектировании ЖРД, предопределяющий многие детали конструкции двигателя и последующие технические решения. Поэтому выбор топлива для ЖРД выполняется при всестороннем рассмотрении назначения двигателя и ракеты, на которой он устанавливается, условий их функционирования, технологии производства, хранения, транспортировки к месту старта и т. п.

Одним из важнейших показателей, характеризующих сочетание компонентов является удельный импульс, который имеет особенно важное значение при проектировании ракет-носителей космических аппаратов, так как от него в сильнейшей степени зависит соотношение массы топлива и полезного груза, а следовательно, размеры и масса всей ракеты (см. Формула Циолковского), которые при недостаточно высоком значении удельного импульса могут оказаться нереальными. В таблице 1 приведены основные характеристики некоторых сочетаний компонентов жидкого топлива.

Таблица 1.[3]| Кислород | Водород | 0,3155 | 3250 | 428 |

| Керосин | 1,036 | 3755 | 335 | |

| Несимметричный диметилгидразин | 0,9915 | 3670 | 344 | |

| Гидразин | 1,0715 | 3446 | 346 | |

| Аммиак | 0,8393 | 3070 | 323 | |

| Тетраоксид диазота | Керосин | 1,269 | 3516 | 309 |

| Несимметричный диметилгидразин | 1,185 | 3469 | 318 | |

| Гидразин | 1,228 | 3287 | 322 | |

| Фтор | Водород | 0,621 | 4707 | 449 |

| Гидразин | 1,314 | 4775 | 402 | |

| Пентаборан | 1,199 | 4807 | 361 |

Помимо удельного импульса при выборе компонентов топлива, решающую роль могут сыграть и другие показатели свойств топлива, в том числе:

В однокомпонентных двигателях в качестве топлива используется жидкость, которая при взаимодействии с катализатором разлагается с образованием горячего газа. Примерами таких жидкостей могут служить гидразин, который разлагается на аммиак и азот, или концентрированная перекись водорода, при разложении образующая перегретый водяной пар и кислород. Хотя однокомпонентные ЖРД развивают небольшой удельный импульс (в диапазоне от 150 до 255 с) и намного уступают по эффективности двукомпонентным, их преимуществом является простота конструкции двигателя.Топливо хранится в единственной емкости, и подаётся по единственной топливной магистрали. В однокомпонентных ЖРД используется исключительно вытеснительная система подачи топлива. Проблемы перемешивания компонентов в камере не существует. Система охлаждения, как правило, отсутствует, поскольку температура химической реакции не превышает 600 °C. Нагреваясь, камера двигателя рассеивает тепло излучением и её температура при этом удерживается на уровне не выше 300 °C. В сколько-нибудь сложной системе управления однокомпонентный ЖРД не нуждается.Под действием вытесняющего давления топливо через клапан поступает в камеру сгорания, в которой катализатор, например, оксид железа, вызывает его разложение.Однокомпонентные ЖРД обычно используются как двигатели малой тяги (иногда их тяга составляет всего лишь несколько ньютонов) в системах ориентации и стабилизации космических аппаратов и тактических ракет, для которых простота, надежность и малая масса конструкции являются определяющими критериями.Можно привести замечательный пример использования гидразинового двигателя малой тяги на борту первого американского спутника связи TDRS-1; этот двигатель работал в течение нескольких недель, чтобы вывести спутник на геостационарную орбиту, после того как на ускорителе случилась авария и спутник оказался на значительно более низкой орбите.Примером использования однокомпонентного ЖРД могут служить также двигатели малой тяги в системе стабилизации спускаемого аппарата космического корабля «Союз».

Однокомпонентнымми являются и реактивные двигатели, работающие на сжатом холодном газе (например, воздухе или азоте). Такие двигатели называются газореактивными и состоят из клапана и сопла. Газореактивные двигатели применяются там, где недопустимо тепловое и химическое воздействие выхлопной струи, и где основным требованием является простота конструкции. Этим требованиям должны удовлетворять, например, индивидуальные устройства перемещения и маневрирования космонавтов (УПМК), расположенные в ранце за спиной и предназначенные для перемещения при работах вне космического корабля. УПМК работают от двух баллонов со сжатым азотом, который подается через соленоидные клапаны в двигательную установку, состоящую из 16 двигателей.

С начала 1970-х годов в СССР и США изучалась концепция трехкомпонентных двигателей, которые сочетали бы в себе высокое значение удельного импульса при использовании в качестве горючего водорода, и более высокую усреднённую плотность топлива (а, следовательно, меньший объём и вес топливных баков), характерную для углеводородного горючего. При запуске такой двигатель работал бы на кислороде и керосине, а на больших высотах переключался на использование жидких кислорода и водорода. Такой подход, возможно, позволит создать одноступенчатый космический носитель. Российским примером трехкомпонентного двигателя является ЖРД РД-701, который был разработан для многоразовой транспортно-космической системы МАКС.

Возможно также использование двух топлив одновременно — например водород-бериллий-кислород и водород-литий-фтор (бериллий и литий горят, а водород по большей части используется как рабочее тело), что позволяет достичь значений удельного импульса в районе 550—560 секунд, однако технически очень сложно и никогда не использовалось на практике.

В жидкостных ракетах двигатели часто помимо основной функции — создания тяги, выполняют также роль органов управления полётом. Уже первая управляемая баллистическая ракета Фау-2 управлялась с помощью 4 графитных газодинамических рулей, помещённых в реактивную струю двигателя по периферии сопла. Отклоняясь, эти рули отклоняли часть реактивной струи, что изменяло направление вектора тяги двигателя, и создавало момент силы относительно центра масс ракеты, что и являлось управляющим воздействием. Этот способ заметно снижает тягу двигателя, к тому же графитные рули в реактивной струе подвержены сильной эрозии и имеют очень малый временной ресурс.В современных системах управления ракетами используются поворотные камеры ЖРД, которые крепятся к несущим элементам корпуса ракеты с помощью шарниров, позволяющих поворачивать камеру в одной или в двух плоскостях. Компоненты топлива подводятся к камере с помощью гибких трубопроводов — сильфонов. При отклонении камеры от оси, параллельной оси ракеты, тяга камеры создаёт требуемый управляющий момент силы. Поворачиваются камеры гидравлическими или пневматическими рулевыми машинками, которые исполняют команды, вырабатываемые системой управления ракетой.В отечественном космическом носителе Союз (см.фото в заголовке статьи) помимо 20 основных, неподвижных камер двигательной установки имеются 12 поворотных (каждая — в своей плоскости), управляющих камер меньшего размера. Рулевые камеры имеют общую топливную систему с основными двигателями.Из 11 маршевых двигателей (всех ступеней) ракеты-носителя Сатурн-5 девять (кроме центральных 1-й и 2-й ступеней) являются поворотными, каждый — в двух плоскостях. При использовании основных двигателей в качестве управляющих рабочий диапазон поворота камеры составляет не более ±5°: ввиду большой тяги основной камеры и расположения её в кормовом отсеке, то есть на значительном расстоянии от центра масс ракеты, даже небольшое отклонение камеры создаёт значительный управляющий момент.

Помимо поворотных камер, иногда используются двигатели, служащие только для целей управления и стабилизации летательного аппарата. Две камеры с противоположно направленными соплами жёстко закрепляются на корпусе аппарата таким образом, чтобы тяга этих камер создавала момент силы вокруг одной из главных осей аппарата. Соответственно, для управления по двум другим осям также устанавливаются свои пары управляющих двигателей. Эти двигатели (как правило, однокомпонентные) включаются и выключаются по команде системы управления аппаратом, разворачивая его в требуемом направлении. Такие системы управления обычно используются для ориентации летательных аппаратов в космическом пространстве.

Жидкостный двигатель ракеты Фау-2. Схема этого двигателя стала классической для ЖРД на протяжении более полувека. Тяга на Земле — 25 тс. Первый полет — 1942 г.

Двигательная установка РД-107 космического носителя «Союз» в техническом ангаре на космодроме Байконур. Такие двигатели подняли в космос первые ИСЗ и первых космонавтов. Тяга на Земле — 83.5 тс. Первый полёт — 1957 г.

Двигательная установка North American Rockwell, Rocketdyne F1, 5 двигателей установлены на 1-ой ступени космического носителя Сатурн-5 рядом с конструктором ракеты Вернером фон Брауном. Эти двигатели обеспечили полёт человека на Луну. Тяга на уровне моря — 691 тс. Первый полёт — 1967 г.

©

s30659950696.mirtesen.ru

ЖРД замкнутой схемы

ЖРД замкнутой схемы ЖРД замкнутой схемы (ЖРД закрытого цикла) — жидкостный ракетный двигатель, выполненный по схеме с дожиганием генераторного газа. В ракетном двигателе замкнутой схемы один из компонентов газифицируется в газогенераторе за счёт сжигания при относительно невысокой температуре с небольшой частью другого компонента, и получаемый горячий газ используется в качестве рабочего тела турбины турбонасосного агрегата (ТНА). Сработавший на турбине генераторный газ затем подаётся в камеру сгорания двигателя, куда также подаётся оставшаяся часть неиспользованного компонента топлива. В камере сгорания завершается сжигание компонентов с созданием реактивной тяги.

В зависимости от того, какой именно компонент газифицируется полностью, различают двигатели закрытой схемы с окислительным генераторным газом (примеры: РД-253, РД-170/171, РД-180, РД-120, НК-33, РД0124 (РД0124А)[1]) с восстановительным генераторным газом (примеры: РД-0120, SSME, РД-857, LE-7/LE-7A) и с полной газификацией компонентов (РД-270, ЖРД Раптор компании SpaceX).

Замкнутая схема ЖРД была впервые предложена А. М. Исаевым в 1949 году. Первый двигатель, созданный по этой схеме, был ЖРД 11Д33 (С1.5400), разработанный бывшим помощником Исаева Мельниковым, который использовался в создаваемых советских ракетах-носителях (РН).[2][3] Примерно в то же время, в 1959 году, Н. Д. Кузнецов начал работу над ЖРД с замкнутой схемой НК-9 для баллистической ракеты ГР-1 конструкции С. П. Королёва. Кузнецов позже развил эту схему в двигателях НК-15 и НК-33 для неудачной лунной РН Н1 и Н1Ф. Модификацию двигателя НК-33, ЖРД НК-33-1, планируется использовать на центральной ступени РН «Союз-2-3». Первый некриогенный ЖРД закрытой схемы РД-253 на компонентах гептил/N2O4 был разработан В. П. Глушко для РН «Протон» в 1963 году.

После неудачи программы разработки РН Н1 и Н1Ф, Кузнецову было приказано уничтожить технологию разработки ЖРД НК-33, но вместо этого десятки двигателей были законсервированы и помещены на склад. В 1990-х, специалисты Аэроджет посетили это предприятие, в ходе которого была достигнута договорённость о демонстрационных испытаниях двигателя в США для подтверждения параметров удельного импульса и других спецификаций.[4] Российский двигатель РД-180, получаемый Локхид Мартин и позже ULA (англ. United Launch Alliance — Объединённый альянс запусков) для РН Атлас III и Атлас-5, также использует замкнутую схему с дожиганием генераторного газа, который перенасыщен окислителем.

Первым ЖРД замкнутой схемы на Западе был лабораторный двигатель, созданный в 1963 году немецким инженером Людвигом Бёльковым (англ. Ludwig Bölkow).

Маршевый двигатель космического челнока RS-25 (SSME) является ещё одним примером ЖРД замкнутой схемы и является первым двигателем данного типа, которые использовали компоненты кислород/водород. Его российским аналогом является РД-0120, использовавшийся в центральном блоке системы РН «Энергия».

В отличие от двигателей открытой схемы, в двигателе замкнутой схемы генераторный газ после срабатывания на турбине не выбрасывается в окружающую среду, а подаётся в камеру сгорания, участвуя таким образом в создании тяги и повышая эффективность двигателя (удельный импульс).

В двигателе закрытой схемы расход рабочего тела через турбину ТНА существенно выше, чем в двигателе открытой схемы, что делает возможным достижение более высоких давлений в камере сгорания. При этом размеры камеры сгорания уменьшаются, а степень расширения сопла увеличивается, что делает его более эффективным при работе в атмосфере.