Содержание

Д-20П

Главная / О компании / История / Семейство пермских газотурбинных двигателей / Д-20П

Первый отечественный турбореактивный двухконтурный авиационный двигатель

К концу 40-х гг. прошлого столетия возможности поршневых моторов оказались полностью исчерпаны. После Второй Мировой войны практически все конструкторские двигателестроительные фирмы активно занимались разработкой авиационных газотурбинных двигателей. Пермские конструкторы вплотную приступили к их разработке в 1953 году, когда ОКБ-19 возглавил Павел Александрович Соловьев.

В пермском КБ был проведен большой объем работ по исследованию различных схем воздушно-реактивных двигателей, в результате чего была выбрана перспективная схема двухконтурного турбореактивного двигателя, обеспечивающая топливную экономичность на всех режимах работы двигателя и, особенно, на высоких дозвуковых скоростях полета. Идею двухконтурного турбореактивного двигателя в свое время предложил замечательный советский авиаконструктор А. М. Люлька

М. Люлька

В 1956 году было начато проектирование двухкаскадного турбореактивного двухконтурного двигателя Д-20 с форсажной камерой (ТРДДФ), который предполагалось использовать на бомбардировщике А.Н. Туполева. Было изготовлено пять опытных двигателей, однако, проект самолета был закрыт

В 1960 году под руководством Павла Соловьева на базе ТРДДФ Д-20 создается первый серийный двухконтурный турбореактивный двухвальный двигатель Д-20П (П – пассажирский). Его успешные государственные испытания утвердили двухконтурную схему как основную в отечественном авиадвигателестроении.

Непросто шло освоение Д-20П на серийном заводе имени Я. М. Свердлова (ныне «ОДК-ПМ»). Даже квалифицированные сборщики не сразу смогли уловить все технические особенности нового двигателя. Было необходимо быстро решать возникающие вопросы по изготовлению и испытанию изделий. Для этой цели в 1961 году была создана первая ведущая бригада по серийному сопровождению двигателя Д-20П. С ее помощью были устранены такие дефекты, как вибрация двигателя, искрение при задевании лабиринтов сопловых аппаратов о диски турбины, резонансные колебания рабочих лопаток первой ступени компрессора низкого давления и др.

Двигатель Д-20П стал первым отечественным серийным двухконтурным двухвальным двигателем. Всего было изготовлено 1795 двигателей Д-20П

Двигатель Д-20П тягой 5 400 кгс широко использовался в составе силовой установки первого отечественного ближнемагистрального реактивного пассажирского самолета Ту-124 разработки конструкторского бюро Андрея Туполева.

В 1961 году на базе Д-20П разработан турбореактивный одновальный двухконтурный двигатель Д-21 с форсажной камерой для всепогодного стратегического разведчика – первого в мире самолета, способного вести авиаразведку на сверхзвуке на удалении более 1 700 км от аэродрома базирования. Несмотря на то, что самолет был создан в ОКБ-256 под руководством П.В. Цыбина, он, как и двигатель, серийно не выпускался.

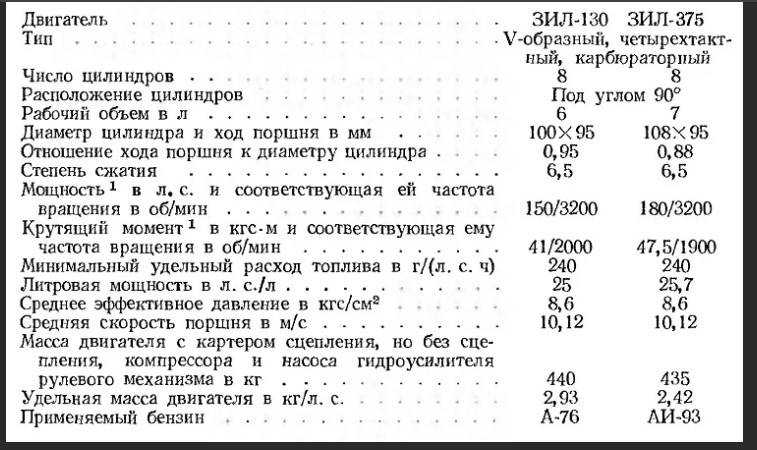

- Основные параметры

- Применение

- Памятные даты

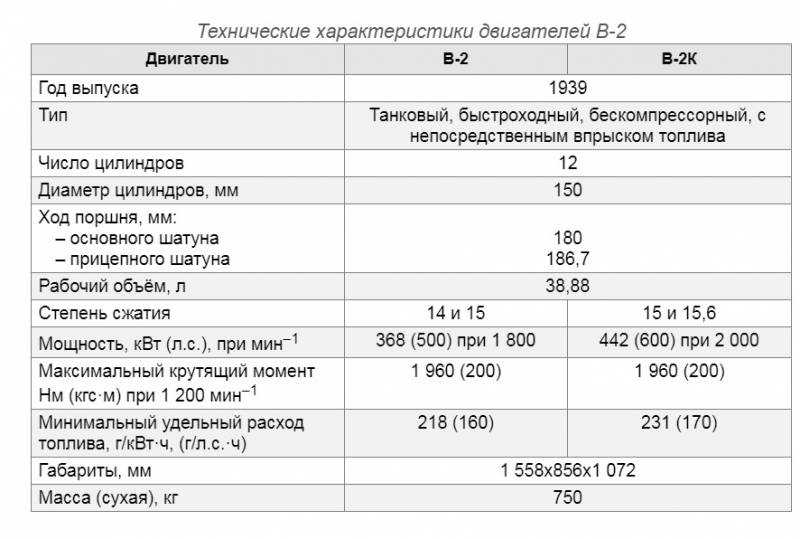

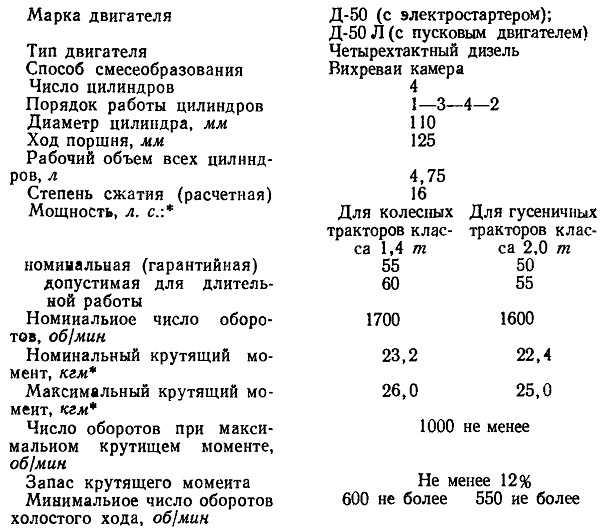

Технические данные

|

Максимальный режим Н=0, М=0, МСА

| |

|

Тяга, кгс

|

5400

|

|

Максимальная температура газа

|

1330

|

|

Максимальный крейсерский режим

| |

|

Удельный расход топлива, кг/кгс ч

|

0,88

|

|

Расход воздуха приведенный, кг/с

|

113

|

|

Суммарная степень повышения давления

|

14

|

|

Диаметр вентилятора, мм

|

915

|

|

Длина, мм

|

3304

|

|

Масса, кг

|

1468

|

|

Степень двухконтурности

|

1,1

|

Успешная эксплуатация Ту-104 подтвердила целесообразность использования пассажирских самолетов с турбореактивными двигателями. Вместе с тем для маршрутов малой протяженности требовался новый самолет, который бы успешно сочетал комфортабельность Ту-104 с приемлемыми взлетно-посадочными характеристиками и высокими экономическими показателями.

Вместе с тем для маршрутов малой протяженности требовался новый самолет, который бы успешно сочетал комфортабельность Ту-104 с приемлемыми взлетно-посадочными характеристиками и высокими экономическими показателями.

В июле 1958 года вышло правительственное постановление, в котором Туполеву поручалось создать скоростной пассажирский самолет Ту-124, оснащенный двумя двигателями Д-20П. Кроме того, в документе предусматривалось переоборудование Ту-124 в транспортно-санитарный самолет, а также эксплуатация Ту-124 с грунтовых аэродромов.

Заводские испытания первой опытной машины начались в марте 1960 года. С 1961 по 1962 год десять серийных самолетов были задействованы в эксплуатационных испытаниях. Кроме основной программы, Ту-124 успешно прошел дополнительные испытания на взлеты и посадки на грунтовые аэродромы.

Первый рейс с пассажирами Ту-124 совершил 2 октября 1962 года из Москвы в Таллин. С этого дня началась его активная работа в «Аэрофлоте».

В историю отечественного самолетостроения Ту-124 вошел как первый реактивный пассажирский самолет, принесший на региональные авиалинии комфорт и скорость. В истории мировой авиации Ту-124 – первый в Советском Союзе пассажирский лайнер, оснащенный двухконтурными турбореактивными двигателями пермского КБ.

В истории мировой авиации Ту-124 – первый в Советском Союзе пассажирский лайнер, оснащенный двухконтурными турбореактивными двигателями пермского КБ.

К началу 70-х годов Ту-124 эксплуатировались на авиатрассах, соединявших около 50 городов СССР. В 1964 году лайнер вышел на международные линии: на нем выполнялись рейсы из Москвы в Варшаву, Прагу, Берлин. В «Аэрофлоте» Ту-124 находился в эксплуатации до начала 80-х годов, пока его окончательно не сменил Ту-134 с двигателями так же разработки пермского КБ под руководством Павла Соловьева.

24 октября 1956 года

Начало работ по созданию первого отечественного двухконтурного двигателя Д-20П

20 марта 1960 года

Завершены госиспытания первого отечественного двухконтурного двигателя Д-20П для пассажирского самолета Ту-124

29 марта 1960 года

Первый полет ближнемагистрального самолета Ту-124, экипаж А.Д. Калины. Первый в мире пассажирский самолет ТРДД.

2 октября 1962 года

Самолет Ту-124 с двигателями Д-20П совершил первый пассажирский рейс по трассе Москва-Таллин. Началась успешная эксплуатация самолета на трассах Аэрофлота.

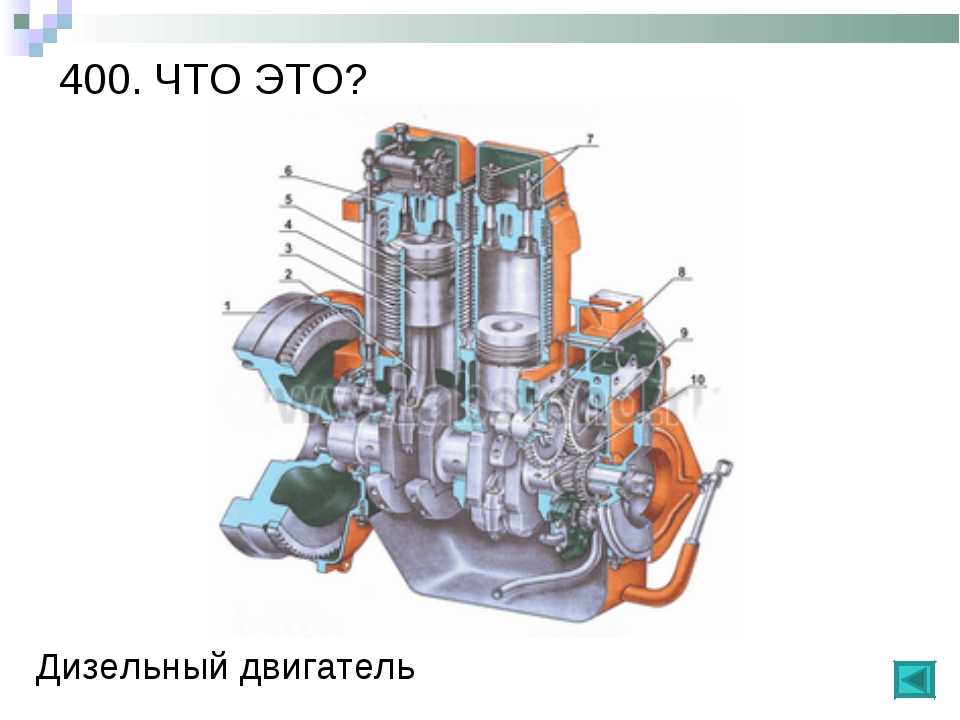

Цилиндро-поршневая группа и коленчатый вал трактора Т-25

_______________________________________________________________________________________________

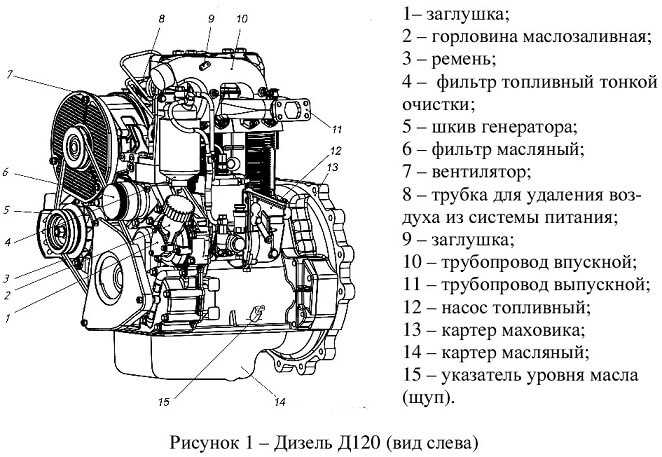

Кривошипно-шатунный механизм трактора Т-25 (рис. 8), воспринимая

через поршни 9 и шатуны 6 давление газов, возникающее от сгорания

топлива в цилиндрах двигателя, преобразовывает прямолинейное

движение поршня во вращательное движение коленчатого вала 17

двигателя.

Для долговечности и надежности работы двигателя детали

кривошипно-шатунного механизма изготавливаются с большой точностью и

из качественных материалов.

Рис. 8. Кривошипно-шатунный

механизм мотора Д-21 трактора Т-25

1 — шкив привода вентилятора и генератора; 2 — специальный болт; 3 и

4 — ведущие шестерни привода масляного насоса и распределения; 5, 11

и 15 — вкладыши шатунного и коренного подшипников; 6— шатун; 7 и 8 —

маслосъемные и компрессионные кольца; 9 — поршень; 10 и 18 — верхнее

и нижнее упорные полукольца; 12 — маховик с венцом; 13 —

самоподжимной сальник; 14 — подшипник; 16 — гайка шатунного болта;

17 — коленчатый вал; 19 — противовес.

Поршневая группа трактора Т-25 Владимирец

Поршень Д-21 трактора Т-25 отлит из алюминиевого сплава. В днище

поршня выполнена сферическая камера сгорания радиусом 28 мм. Объем

камеры 47,2 см.

На наружной поверхности поршня сделаны пять канавок под кольца 7 и 8

(рис. 8), три верхние канавки для компрессионных, а также канавки

для маслосбрасывающих колец.

В канавках под маслосбрасывающие кольца и на конической поверхности

под этими канавками просверлены отверстия для отвода масла,

снимаемого с поверхности цилиндра. Головка поршня Д-21 трактора Т-25

ВТЗ на длине 45 мм от днища имеет меньший диаметр, чем юбка поршня

(105 мм).

В процессе работы головка подвергается воздействию более высоких

температур и поэтому больше расширяется. Юбка поршня на длине 82 мм

нагревается меньше. По диаметру юбки поршня разбивают на три

размерные группы.

На расстоянии 77,1 мм от днища поршня размещены две бобышки с

отверстиями диаметром 35 мм под поршневой палец. Канавки в этих

Канавки в этих

отверстиях

предназначены для установки стопорных колец поршневого пальца. По

размеру этих отверстий поршни также разбиваются на три группы.

Для увеличения жесткости бобышки поршня Т-25 связаны с днищем поршня

ребрами. В бобышках просверлены отверстия для подвода смазки к

поршневому пальцу (разбрызгиванием). Для уменьшения вибраций

двигателя поршни подбираются по весу.

Разница в весе поршней, идущих на комплектацию двигателей Д-21, не

превышает 10 г. Вес поршня в граммах, а также его размерная группа

по диаметрам

юбки и отверстия под поршневой палец выбиваются на днище. Для

подгонки поршней по весу металл снимается в нижней части юбки.

В нижней части поршня имеются два выреза в плоскостях,

перпендикулярных оси поршневого пальца, радиусом 110 мм. Верхняя

точка выреза находится

на расстоянии 30 мм от оси поршневого пальца. Вырезы сделаны для

прохождения противовесов коленчатого вала.

Рис. 9. Установка поршневых колец трактора Т-25

9. Установка поршневых колец трактора Т-25

1 — верхнее компрессионное кольцо; 2 — второе компрессионное кольцо;

3 — третье компрессионное кольцо; 4 и 5 — маслосъемные кольца.

Поршневые кольца Д-21 трактора Т-25 Владимирец (рис. 9) отливают из

серого чугуна, легированного хромом, никелем и молибденом. Зазор в

замке у

новых компрессионных и маслосъемных колец, установленных в цилиндр,

равен 0,64±0,16 мм. Для увеличения износостойкости компрессионное

кольцо по

цилиндрической поверхности подвергается хромированию.

Общая толщина слоя хрома 0,13—0,2 мм, толщина слоя пористого хрома

0,04—0,06 мм. После хромирования кольцо лудят для лучшей приработки.

В

качестве второго компрессионного кольца используется кольцо с

выточкой по внутреннему диаметру у верхней плоскости (торсионное

кольцо).

При работе мотора Д-21 кольцо с такой выточкой скручивается и

прилегает к поверхности цилиндра только нижней кромкой наружной

поверхности. Это

Это

способствует более быстрой приработке кольца. У третьего

компрессионного кольца выточка выполнена снизу по наружному

диаметру.

Это сделано для уменьшения поверхности прилегания кольца к цилиндру

и увеличения удельного давления кольца на цилиндр. Кроме того, эта

выточка

дает возможность кольцу работать в некоторой степени как

маслосъемное.

Зазор по высоте между плоскостью поршневого кольца Т-25 и плоскостью

канавки установлен для компрессионных колец 0,095—0,135 мм и для

маслосъемных колец 0,27—0,355 мм. Для двигателя Д-21 в качестве

маслосъемных используют скребковые кольца.

В каждой канавке устанавливается два скребковых кольца. Верхнее

кольцо на своей нижней плоскости имеет радиальные пазы для прохода

снимаемого

со стенок цилиндра масла. Кольца в канавке должны устанавливаться

так, как показано да рис. 16.

Неправильная установка колец приводит к значительному увеличению

расхода масла, так как в этом случае оно будет перекачиваться в

камеру сгорания.

Поршневой палец плавающего типа. При работе двигателя между пальцем

и отверстием в бобышке поршня образуется зазор в результате нагрева.

Шатун Д-21 трактора Т-25 ВТЗ (см. рис. 8) изготавливается из

хромистой стали 45Х. На концах стержня шатуна расположены верхняя и

нижняя головки. В

верхнюю головку запрессована втулка из бронзы. В верхней головке

шатуна и втулке имеется отверстие для подвода смазки к поршневому

пальцу.

Во втулке с внутренней поверхности против отверстия сделан масляный

карман глубиной 1,2 мм для лучшего распределения смазки. На боковой

поверхности крышки нижней головки и шатуна около разъема выбит их

номер комплектности.

Перестановка крышек с одного шатуна на другой не допускается. Ширина

нижней головки вместе с крышкой составляет 105 мм. Это позволяет

(при

необходимости) вынимать шатун в сборе с поршнем через цилиндр.

Крышка нижней головки крепится к шатуну Д-21 трактора Т-25 двумя

специальными болтами из хромоникелевой стали и гайками. Гайки

Гайки

корончатые и

законтриваются шплинтами. От проворачивания относительно шатуна болт

фиксируется плоской гранью его головки.

Клеймо группы набивается на торце верхней головки шатуна. Иногда

вместо клеймения окрашивается стержень шатуна для группы М в красный

цвет, для

группы Б стержень не окрашивается. Вес шатунов строго

контролируется.

Вес большой головки шатуна Т-25, приведенный к оси отверстия под

вкладыши, составляет 1080±10 г, вес малой головки, приведенный к оси

отверстия

под поршневой палец, —800 ± 10 г. Подгонка по весу обеспечивается за

счет снятия металла на нижней поверхности крышки и на верхней

головке шатуна.

На поверхности отверстия под вкладыши у разъема с одной стороны

выполнены пазы под ус вкладышей. При установке на мотор Д-21 ус

должен

располагаться с правой стороны, коленчатого вала по ходу двигателя.

Вкладыши нижней головки шатуна взаимозаменяемы.

Изготавливаются они из стальной ленты, покрытой с одной стороны

антифрикционным сплавом А0-20. Толщина слоя составляет 0,42—0,855

Толщина слоя составляет 0,42—0,855

мм, у

плоскости разъема вкладыша она может уменьшаться до 0,2 мм.

Внутренняя поверхность вкладыша покрыта оловом. Толщина слоя полуды

0,003 мм.

От осевого перемещения и проворачивания вкладыши фиксируются

выштампованным усом, который входит в прорези в шатуне и крышке

шатуна Д-21

трактора Т-25. Для новых моторов используются вкладыши первого (1Н)

и второго (2Н) номиналов, маркировка номиналов наносится на тыльной

стороне

вкладыша кислотой.

Вкладыши коренных подшипников изготовлены из биметаллической ленты

(основа — стальная полоса), на которую нанесен антифрикционный

сплав.

Толщина слоя сплава 0,5—0,7 мм.

Поверхность трения вкладышей покрыта оловом. Толщина слоя полуды

0,003 мм. Нижние и верхние вкладыши отличаются друг от друга и

менять их

местами нельзя. Для первого и третьего подшипников вкладыши

одинаковы.

На верхних вкладышах имеются кольцевые проточки для подвода смазки к

шатунным подшипникам, а на верхних вкладышах первого и третьего

подшипников — еще по 2 отверстия для подвода смазки к подшипникам

распределительного вала и промежуточной шестерне распределения.

Вкладыши второго коренного подшипника шире остальных на 4 мм, так

как этот подшипник более нагружен. На втором верхнем вкладыше

сделана

прорезь шириной 8 мм, через которую масло поступает по сверлениям в

коленвале Д-21 трактора Т-25 к остальным коренным и шатунным шейкам.

Чтобы вкладыши не проворачивались и не смещались, у плоскости

разъема выштампован ус, который входит в паз, прорезанный в

отверстиях под

вкладыши в бугелях и блок-картере.

Коленвал и маховик трактора Т-25

Коленвал Д-21 трактора Т-25 ВТЗ (см. рис. 8) опирается на три

коренных подшипника. Изготавливается он из хромистой стали 45Х.

Шатунные шейки

развернуты друг по отношению к другу на 180°. Шейки закалены токами

высокой частоты.

От первой шатунной шейки просверлены два масляных канала диаметром

8,5 мм: один к первой коренной шейке, а другой через вторую коренную

ко

второй шатунной шейке. От второй шатунной шейки просверлен канал к

третьей коренной шейке.

Вторая коренная шейка имеет еще два взаимоперпендикулярных отверстия

для забора масла из магистрали в блок-картере и распределения по

каналам

ко всем шатунным и коренным шейкам коленчатого вала Т-25. Наклонные

каналы заглушены коническими пробками со стороны щек шатунных шеек.

На передний конец коленвала устанавливаются маслоотражательная

шайба, ведущая шестерня распределения, шестерня привода масляного

насоса и

шкив вентилятора, на задний конец — маховик.

На заднем торце коленчатого вала Т-25 имеются два гладких отверстия

диаметром 12 мм под установочные штифты, по которым центрируется

маховик, и

шесть резьбовых отверстий М12 X 1,25 для его крепления. Болты

крепления маховика — из хромоникелевой стали марки 40ХН.

Передний и задний концы коленвала уплотняются самоподжимными

каркасными сальниками. В переднем конце коленчатого вала сделано

резьбовое

отверстие М16 для специального болта, которым затягивается шкив

вентилятора.

В шатунных шейках имеются полости, внутрь которых вставлены через

отверстия в шейках и развальцованы изогнутые трубки для отбора

очищенного

масла из центра полости. Очистка достигается центрифугированием

масла в полости шеек при вращении коленвала Д-21 трактора Т-25.

Полости в

шатунных шейках глушат специальными пробками.

Коленчатый вал трактора Т-25 Владимирец снабжен четырьмя

противовесами, закрепленными на щеках болтами. Болты в противовесах

заварены

электросваркой. Коленчатый вал балансируется динамически в сборе с

противовесами.

Балансировка достигается высверливанием металла в противовесах по их

цилиндрической поверхности в специально предусмотренных местах. От

осевых перемещений вал фиксируется в блоке второй коренной шейкой,

упорные буртики которого упираются в упорные полукольца в

блок-картере.

В заднем торце коленвала имеется расточка для переднего подшипника

1204 вала муфты сцепления. Чтобы смазка из подшипника не вытекала,

здесь же

установлен самоподжимной каркасный сальник.

Маховик Д-21 трактора Т-25 (рис. 10) отливается из серого чугуна. Он

предназначен для повышения равномерности работы двигателя и для

передачи

крутящего момента к трансмиссии трактора через муфту сцепления.

Маховик имеет расточку и шесть отверстий для крепления болтами и два

отверстия под установочные штифты коленвала, необходимые при

центрировании. К шлифованной поверхности маховика прижимается диск

муфты сцепления.

На торце маховика Д-21 трактора Т-25 предусмотрены шесть резьбовых

отверстий М10 и два гладких отверстия диаметром 10 мм под штифты для

установки и крепления корпуса муфты сцепления. Три отверстия М10,

расположенных во впадинах на торце маховика, предназначены для

крепления

направляющих дисков сцепления.

Внутри расточки диаметром 280 мм есть три отверстия диаметром 10 мм,

выходящих на наружную цилиндрическую поверхность маховика для

удаления

продуктов износа накладок дисков сцепления и улучшения вентиляции.

Рис. 10. Маховик трактора Т-25

1 — венец маховика; 2 — маховик.

На конической поверхности маховика просверлены два наклонных

отверстия для слива масла в случае его попадания в маховик из

двигателя или корпуса

трансмиссии. Два резьбовых отверстия М8 на ступице маховика Д-21

трактора Т-25 используют при съеме маховика с коленчатого вала.

Венец маховика 1, изготавливаемый из стали 45, напрессовывается с

натягом 0,155—0,57. Перед напрессовкой венец нагревается до

температуры 250—300 Венец имеет 133 зуба. Зубья венца закаливаются токами высокой

частоты. Вес маховика с венцом около 50 кг.

Рис. 11. Механизмы уравновешивания мотора Д-21 трактора Т-25

1 — передний груз; 2-ведомая шестерня механизма; 3 — валик

механизма; 4 — задний груз; 5 — маховик,

Уравновешивающий механизм мотора Д-21 трактора Т-25 (рис. 11)

состоит из валика грузов 2 и 4, шестерни привода 2 и деталей

крепления грузов на

валике. Валик 3 располагается в расточках блока. Подшипниками служат

Валик 3 располагается в расточках блока. Подшипниками служат

бронзовые втулки, запрессованные в эти расточки.

Шестерня привода 2 напрессована на валик и удерживается от

поворачивания сегментной шпонкой. Передний 1 и задний 4 грузы

устанавливаются на

концы валика 3 и закрепляются с помощью шайб и болтов.

От проворачивания грузы удерживаются сегметными шпонками. Шпонки для

шестерни и переднего и заднего грузов взаимозаменяемы. Валик

уравновешивающего механизма и грузы изготовлены из стали 45.

_______________________________________________________________________________________________

_______________________________________________________________________________________________

_______________________________________________________________________________________________

- Ходоуменьшитель МТЗ-82 и его работа

- Муфта сцепления МТЗ-82

- Неисправности оборудования гидравлической системы МТЗ-82

- Неисправности сцепления и КПП МТЗ-82

- Неисправности заднего моста МТЗ-82

- Регулировки ведущего моста МТЗ-82

- Компоненты рулевого механизма и ГУР МТЗ-82

- Неисправности систем управления и ходовой части МТЗ-82

- Неисправности рулевого механизма МТЗ-82

- Неисправности трансмиссии МТЗ-82

- Ремонт ведущего моста МТЗ-82

- Рулевое управление МТЗ-82 и его механизмы

- Раздатка трактора МТЗ-82

- Задний ВОМ МТЗ-82

_______________________________________________________________________________________________

_______________________________________________________________________________________________

- Детали рулевого управления ГОРУ трактора МТЗ-1221

- Рабочие функции ходоуменьшителя трактора МТЗ-1221

- Коробка переключения передач КПП МТЗ-1221

- Комплектующие детали переднего ведущего моста МТЗ-1221

- Привод переднего ведущего моста МТЗ-1221 и его работа

- Детали и регулировки сцепления трактора МТЗ-1221

- Рабочие системы дизельного двигателя минитрактора МТЗ-320

- Компоненты гидросистемы трактора МТЗ-320

- Детали и механизмы мостов трактора МТЗ-320

- Детали сцепления и коробка передач минитрактора МТЗ-320

- Система рулевого управления трактора МТЗ-320 Беларус

- Конструкция и регулировка сцепления тракторов ЮМЗ-6

- Устройство коробки передач трактора ЮМЗ

- Ремонт и регулировка переднего и заднего моста трактора ЮМЗ

- Регулировки и обслуживание рулевого управления трактора ЮМЗ

- Техническое обслуживание двигателя трактора ЮМЗ

- Дизель Д-144 тракторов Т-40

- Детали сцепления трактора Т-40

- Устройство коробки передач трактора Т-40

- Конструкция переднего ведущего моста Т-40

- Конструкция ВОМ трактора Т-40

- Элементы гидросистемы трактора Т-40

- Базовые элементы дизельного двигателя Д-21

- Устройство сцепления трактора Т-25

- Компоненты коробки переключения передач трактора Т-25

- Конструкция переднего моста трактора Т-25

- Система рулевого управления трактора Т-25

- Детали и регулировки сцепления Т-150К

- Ремонт коробки передач колесного трактора Т-150

- Техобслуживание раздаточной коробки трактора Т-150К

- Конструкция мостов трактора Т-150

- Колесный редуктор и регулировки ведущего моста Т-150

Вес двигателя и трансмиссии Honda

| Практическое руководство – Трансмиссия

Практическое руководство по весу двигателя и трансмиссии Honda

Интернет скажет вам, что 100 дополнительных лошадиных сил за счет снижения веса на 100 фунтов являются приемлемым компромиссом. Интернет скажет вам, что это не так. Интернет также подскажет, как удалить собственный аппендикс. Борьба за власть и вес неумолима. С самого начала истории замены двигателей потенциальные трансплантологи обсуждали ценность большей мощности за счет дополнительного веса. Но знаете ли вы, как на самом деле линейка четырехцилиндровых двигателей Honda сочетается друг с другом? Вы заботитесь?

Интернет скажет вам, что это не так. Интернет также подскажет, как удалить собственный аппендикс. Борьба за власть и вес неумолима. С самого начала истории замены двигателей потенциальные трансплантологи обсуждали ценность большей мощности за счет дополнительного веса. Но знаете ли вы, как на самом деле линейка четырехцилиндровых двигателей Honda сочетается друг с другом? Вы заботитесь?

Чтобы получить эти и другие ответы, мы встретились с фронтменом HaSport Брайаном Гиллеспи, который кое-что знает, когда дело доходит до замены двигателей Honda, и который сделал забавную вещь, воздерживаясь от интернет-спекуляций и вместо этого взвешивая как можно больше двигателей. он мог бы. Вы можете поблагодарить его позже.

Серия D: 309 фунтов. или редукторы гидравлического типа.

Серия B без VTEC: 395 фунтов

По большей части все двигатели серии B без VTEC весят одинаково. Несмотря на то, что двигатели OBD-I B18B1 новее, они оснащены обновленными и более полными компонентами выбросов, а также трансмиссиями гидравлического типа; дополнительный вес от этих битов незначителен и измеряется унциями.

Несмотря на то, что двигатели OBD-I B18B1 новее, они оснащены обновленными и более полными компонентами выбросов, а также трансмиссиями гидравлического типа; дополнительный вес от этих битов незначителен и измеряется унциями.

VTEC серии B: 405 фунтов

Очевидные различия между двумя 1,8-литровыми двигателями Honda VTEC — B18C1 для GS-R и B18C5 для Type R — заключаются в головках цилиндров и впускных коллекторах. таким же образом. Японский B16B из-за его высоты деки 1,8 л и верхней части Type R также весит примерно столько же. Несмотря на меньший рабочий объем, семейство Honda B16A весит примерно на 5 фунтов меньше, чем его 1,8-литровые аналоги VTEC, в основном из-за меньшей высоты платформы. Как и двигатели серии B без VTEC, все трансмиссии VTEC серии B весят примерно одинаково.

2,0 л серии K: 405 фунтов

Двигатели серии K весят немного больше, в зависимости от наличия уравновешивающих валов, например Civic Si K20Z3 ’06–’11, который несет дополнительные 9 фунтов багажа. Самым легким из 2,0-литровой серии K является двигатель Civic Si K20A3 2002–2005 годов.

Самым легким из 2,0-литровой серии K является двигатель Civic Si K20A3 2002–2005 годов.

2,4 л серии K: 413 фунтов

Двигатели Honda 2,4 л серии K немного отличаются друг от друга. Например, TSX K24A2 с системой VTEC на обоих распредвалах занимает первое место, за ним следуют 2,4-литровые двигатели Accord и, наконец, CR-V K24Z1.

Серия H VTEC: 485 фунтов

Самый тяжелый четырехцилиндровый двигатель Honda не самый мощный, но это не значит, что замена на него нецелесообразна.

Серия J: 550 фунтов

Различные конфигурации впускного коллектора приводят к небольшой разнице в весе, но большинство двигателей 3,2 л серии J имеют относительно одинаковые размеры. Более крупные двигатели объемом 3,5 л и 3,7 л имеют более длинный ход, более тяжелые коленчатые валы и втулки большего диаметра, что приводит к дополнительному весу примерно на 25 фунтов.

Мелкий шрифт от наших юристов: все веса включают двигатель, трансмиссию, впускной и выпускной коллекторы, мосты и основные аксессуары. Все веса приблизительны. Все веса включают только механические коробки передач.

Трендовые страницы

2022 Sema Show Live с Дейвом Кинджигом и Кевдогг: Эпизод 254 подкаста Truck Show

1000 HP уравновешивание I-6: Эпизод 255 Truck Show Podcast

- 888 8.

8.

8.

8.

8.

8. Победители конкурса MotorTrend Software-Defined Vehicle Innovator Awards!

Совет дня: Эпизод 256 Подкаста Truck Show

Неизбежный подкаст Эпизод 30: Актер, комик, Porsche Nut, Byron Bowers

Show Living Pages

Show Living Pages

Show Living Lifending

Show Living Living

. Дэйв Киндиг и Кевдогг: Эпизод 254 подкаста The Truck Show

1000+ HP HurriCrate I-6: Эпизод 255 подкаста The Truck Show

Объявление победителей конкурса MotorTrend Software-Defined Vehicle Innovator Awards!

ТОВЕР ДНЯ: Эпизод 256 Подкаста Truck Show

Неизбежный подкаст Эпизод 30: Актер, комик, Porsche Nut, Byron Bowers

| ~~~ | TWR или соотношение T/W = (Макс. 1.30 — Су-35С 1.16 — Рафаль С 1.09 — F-18C 1.01 — F-35C 0,94 — Ф-4Е 0,91 — Су-24 0,84 — Су-17М 0,80 — МиГ-27К 0,77 — J-7IIIa 0,74 — МиГ-21СМ 0,71 — Супермарин Ятаган F.1 0,68 — Ф-105Ф/Г 0,62 — Як-27 0,56 — А-6Е 0,46 — Hunter F 6 0,33 — J-29F Туннан Чистые перехватчики Масса пустого — Тяга — Самолет 41 447 — 31 967 X 2 — Су-35С 20 948 — 16 620 X 2 — Rafale C 24 700 — 17 700 X 2 — F-18C 34 800 — 43 000 X 1 — F-35C 30 328 — 17 845 X 2 — F-4E 46 738 — 24 692 X 2 — Су-24 21 605 — 24 692 Х 1 — Су-17М 26 252 — 27 558 X 1 — МиГ-27К 11 629 — 14 815 X 1 — J-7IIIa 11 574 — 14 308 X 1 — МиГ-21СМ 23 962 — 11 250 X 2 — Supermarine Scimitar F.1 28 393 — 24 500 X 1 — F-105F/G 15 395 — 07 165 Х 2 — Як-27 25 630 — 09 300 X 2 — A-6E 14 121 — 10 146 X 1 — Hunter F 6 10 681 — 06 070 X 1 — J-29F Tunnan Чистые перехватчики # Данные официальных сайтов компаний и военных, Aerospaceweb.org, Airwar.ru, Globalsecurity.org, Fas.org, Warfare.ru, Wikipedia.org и его ссылки и др. Источники. * Климов заявляет, что Тяга как «Аварийный режим взлета» Сравнение TWR с переменным весом (полное топливо) Обновлено 11 февраля 2010 г. |

тяга двигателя[s] / (Масса пустого + (3,505 тонны топлива и вооружения или только внутреннее топливо))

тяга двигателя[s] / (Масса пустого + (3,505 тонны топлива и вооружения или только внутреннее топливо)) 03 — F-2A (F-2B: 1.02)

03 — F-2A (F-2B: 1.02)  78 — Джавелин FAW MK9

78 — Джавелин FAW MK9  2

2  1

1  7

7  2

2  1

1

При уменьшении тяги двигателя на 14% TWR F-22 упадет до 1,18. Учитывая тот факт, что двигатель F-35, который является производным от двигателя F-22, но новее и больше, чем у F119двигатель, имеет тягу 39 900 фунтов силы с круглыми соплами, вероятно, фига 35 000 фунтов силы для F119 также для круглых сопел. Двигатель F-35 F-135 совсем недавно получил повышенную тягу до 43 000 фунтов силы. Чтобы еще раз проиллюстрировать отсутствие в техническом паспорте/брошюре упоминания о потере тяги для плоских сопел, двигатель F-117 F404-GE-F1D2, который представляет собой двигатель с плоским соплом без дожигания [1], упоминается как имеющий те же 10 600 lbf[2] без форсажной тяги, как у двигателя F404-GE-400[3]. F404-GE-F1D2 в основном представляет собой двигатель F404-GE-400 без дожигания с плоским соплом.

При уменьшении тяги двигателя на 14% TWR F-22 упадет до 1,18. Учитывая тот факт, что двигатель F-35, который является производным от двигателя F-22, но новее и больше, чем у F119двигатель, имеет тягу 39 900 фунтов силы с круглыми соплами, вероятно, фига 35 000 фунтов силы для F119 также для круглых сопел. Двигатель F-35 F-135 совсем недавно получил повышенную тягу до 43 000 фунтов силы. Чтобы еще раз проиллюстрировать отсутствие в техническом паспорте/брошюре упоминания о потере тяги для плоских сопел, двигатель F-117 F404-GE-F1D2, который представляет собой двигатель с плоским соплом без дожигания [1], упоминается как имеющий те же 10 600 lbf[2] без форсажной тяги, как у двигателя F404-GE-400[3]. F404-GE-F1D2 в основном представляет собой двигатель F404-GE-400 без дожигания с плоским соплом.  За исключением МиГ-19, все остальные истребители с меньшей взлетной массой не учитываются.

За исключением МиГ-19, все остальные истребители с меньшей взлетной массой не учитываются.