Содержание

Триботехнические составы и присадки SUPROTEC

Наш интернет-магазин рад представить вам широкую линейку продукции компании Супротек. Всегда в наличии и под заказ. Вы можете купить на нашем сайте любую из смазок данного бренда. Артикулы и краткие характеристики присадок Супротек будут указаны ниже.

Супротек – это триботехнические составы и самая нейтральная автохимия последнего поколения. Это новейшая технология при которой используются уникальные свойства природных минералов для восстановления изношенных узлов трения двигателей с пробегом, коробок передач и других агрегатов автомобиля и промышленного оборудования. Принцип действия составов «Супротек» также позволяет оптимизировать параметры контакта трущихся друг об друга деталей, что приводит к улучшению технических параметров узлов агрегата, вплоть до заявленных производителем автомобиля или оборудования изначально, а в некоторых случаях и даже выше.

Принцип действия составов и присадок Супротек, хорошо изложен в демонстрационном видео. В нем подробно объясняется каким образом присадки помогаю улучшить работу двигателя или других узлов автомобиля, сократить расход топлива, а также отодвинуть капитальный ремонт на 50 – 150 тыс. км. пробега. А в некоторых случаях «бережной» эксплуатации и вообще отказаться от капитального ремонта.

В нем подробно объясняется каким образом присадки помогаю улучшить работу двигателя или других узлов автомобиля, сократить расход топлива, а также отодвинуть капитальный ремонт на 50 – 150 тыс. км. пробега. А в некоторых случаях «бережной» эксплуатации и вообще отказаться от капитального ремонта.

Ниже представлен каталог продукции компании Супротек с кратким описанием и характеристиками товара. Возле каждого изделия стоит артикул производителя, который вы можете забить к нам на сайт в строку поиска и оформить заказ, выбрав удовлетворяющие вас цены и сроки поставки на этот товар. Более подробную информацию по продукции Супротек , а также инструкции по ее применению вы можете посмотреть на официальном сайте компании SUPROTEC.

Триботехнические составы и присадки SUPROTEC:

SUPROTEC — триботехнические составы для двигателя.

«ACTIVE» (БЕНЗИН) Для бензиновых и газовых двигателей с пробегом до 50 000 км. Может применяться для форсированных и турбированных двигателей.

Артикул: 121137

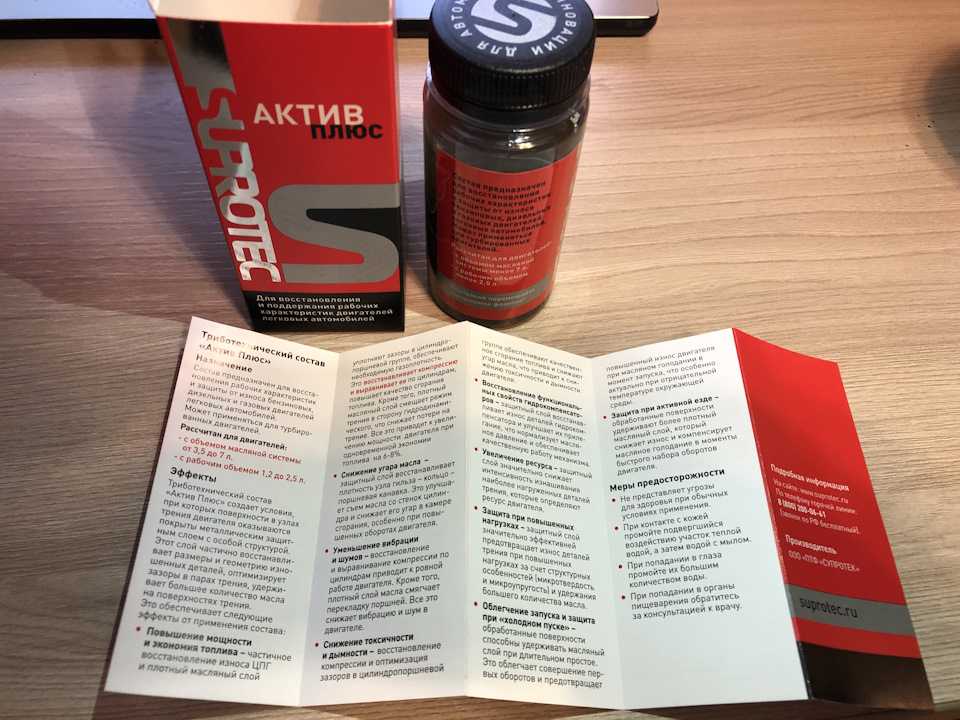

«ACTIVE PLUS» (БЕНЗИН) Для бензиновых и газовых двигателей с пробегом более 50 000 км. Может применяться для форсированных и турбированных двигателей.

Артикул: 121144

«ACTIVE» (ДИЗЕЛЬ) Для дизельных двигателей с пробегом до 50 000 км. Может применяться для форсированных и турбированных двигателей.

Артикул: 121151

«ACTIVE PLUS» (ДИЗЕЛЬ) Для дизельных двигателей с пробегом более 50 000 км. Может применяться для форсированных и турбированных двигателей.

Артикул: 121168

«ACTIVE REGULAR» Для поддержания рабочих характеристик и защиты от износа всех типов двигателей, предварительно обработанных «Супротеком».

Артикул: 121175

SUPROTEC — присадки для двигателей легковых автомобилей.

«АКТИВ БЕНЗИН» Для обработки новых бензиновых и газовых двигателей автомобилей с пробегом ДО 50 000 км.

Артикул: 4660007120680

«АКТИВ БЕНЗИН ПЛЮС» Для обработки бензиновых и газовых двигателей автомобилей с пробегом ПОСЛЕ 50 000 км.

Артикул: 4660007120697

«АКТИВ ДИЗЕЛЬ ПЛЮС» Для обработки дизельных двигателей автомобилей с пробегом ПОСЛЕ 50 000 км.

Артикул: 4660007120710

«АКТИВ ДИЗЕЛЬ» Для обработки новых дизельных двигателей автомобилей с пробегом ДО 50 000 км.

Артикул: 4660007120703

«АКТИВ РЕГУЛЯР» Для поддержания максимального эффекта после завершения основных этапов обработки СУПРОТЕК, для ДВС любого типа.

Артикул: 4660007120734

«УНИВЕРСАЛ 75» Для обработки ДВС с рабочим объемом от 1,0 л до 1,6 л. легковых автомобилей.

Артикул: 4660007120024

«УНИВЕРСАЛ 100» Для обработки ДВС с объемом от 1,7 л до 2,4 л.

Артикул: 4660007120031

ПОДАРОЧНЫЙ НАБОР «АКТИВ БЕНЗИН ПЛЮС» Состав набора: «Супротек Актив Бензин Плюс»: — 3 шт и «Супротек Актив Регуляр» — 1 шт.

Артикул: 120949

ПОДАРОЧНЫЙ НАБОР «АКТИВ ДИЗЕЛЬ ПЛЮС» Состав набора: «Супротек Актив Дизель Плюс»: — 3 шт. и «Супротек Актив Регуляр» — 1 шт.

Артикул: 120963

SUPROTEC — очистители масляной системы.

«ПРОМЫВКА ДВИГАТЕЛЯ » Для долговременной (до 200 км) мягкой промывки ДВС любого типа.

Артикул: 4660007120857

«ПРОМЫВКА ДВИГАТЕЛЯ » Для долговременной (до 200 км) мягкой промывки ДВС любого типа.

Артикул: 120857

SUPROTEC — очистители топливной системы. Очистители инжектора, клапанов и форсунок.

ОЧИСТИТЕЛЬ ТОПЛИВНОЙ СИСТЕМЫ (БЕНЗИН) Для очистки всех элементов бензиновой топливной системы. Очиститель инжектора и клапанов.

Артикул: 4660007120987

ОЧИСТИТЕЛЬ ТОПЛИВНОЙ СИСТЕМЫ (БЕНЗИН) Для очистки всех элементов бензиновой топливной системы. Очиститель инжектора и клапанов.

Артикул: 120987

ОЧИСТИТЕЛЬ ТОПЛИВНОЙ СИСТЕМЫ (ДИЗЕЛЬ) Для очистки всех элементов дизельной топливной системы. Очиститель форсунок для дизеля.

Артикул: 4660007120970

ОЧИСТИТЕЛЬ ТОПЛИВНОЙ СИСТЕМЫ (ДИЗЕЛЬ). ОЧИСТИТЕЛЬ ФОРСУНОК. Для комплексной очистки топливной системы дизельных двигателей от всех видов нагаров и отложений.

ОЧИСТИТЕЛЬ ФОРСУНОК. Для комплексной очистки топливной системы дизельных двигателей от всех видов нагаров и отложений.

Артикул: 120970

SUPROTEC — очиститель системы вентиляции

ОЧИСТИТЕЛЬ СИСТЕМЫ ВЕНТИЛЯЦИИ. Для дезинфекции и удаления запахов из систем обогрева и кондиционирования воздуха в салоне автомобиля, профилактики бактериальных инфекций.

Артикул: 121809

SUPROTEC — триботехнические составы для грузового и коммерческого транспорта.

«МАКС ДВС » Для дизельных двигателей с рабочим объемом более 5 литров (5000 см3).

Артикул: 121243

«МАКС ГИДРАВЛИКА» Для гидравлических систем автотранспортной и специальной техники.

Артикул: 121274

«МАКС МКПП» Для МКПП, раздаточных коробок и редукторов грузовых автомобилей и спецтехники.

Артикул: 121250

«МАКС ТНВД» Для ТНВД дизельных ДВС грузового автотранспорта и спецтехники: рядных, распределительных, магистральных топливных насосов, систем COMMON RAIL, систем «НАСОС-ФОРСУНКА»

Артикул: 121267

SUPROTEC — присадки для грузового и коммерческого транспорта.

«MAX-200 NEW » Присадки «СУПРОТЕК МАХ-200 NEW» применяются для обработки дизельных ДВС с рабочим объемом от 8 л.

Артикул: 4660007120116

«MAX-200 ГИДРАВЛИКА» Присадки для обработки гидравлических систем автотранспортной и другой специальной техники.

Артикул: 4660007120727

«MAX-200 МКПП» Присадки для обработки МКПП, раздаточной коробки передач и редукторов грузовых автомобилей.

Артикул: 4660007120130

«MAX-200 ТНВД» Присадки для ТНВД, системы COMMON RAIL, топливной системы «НАСОС-ФОРСУНКИ» дизельных ДВС грузовых автомобилей.

Артикул: 4660007120123

SUPROTEC — присадки в коробку передач. Присадки для АКПП, МКПП, вариаторов.

«АКПП 80 » Присадки для АКПП и вариаторов любых типов.

Артикул: 4660007120062

«МКПП 100 » Присадки для механических коробок передач, мостов и редукторов любых типов.

Артикул: 4660007120055

SUPROTEC — присадки для узлов.

«ТНВД 100» Присадки для ТНВД, системы COMMON RAIL, системы «НАСОС-ФОРСУНКИ» дизельных ДВС.

Артикул: 4660007120086

«ГУР 60 » Присадки для обработки гидроусилителей руля (ГУР).

Артикул: 4660007120079

SUPROTEC — триботехнические составы для различных узлов легкового автомобиля.

«АКПП» Для автоматических коробок переключения передач, в том числе вариаторов, любых типов и с любым типом трансмиссионного масла.

Артикул: 121045

«МКПП» Для механических коробок переключения передач легковых автомобилей, включая роботизированные коробки передач любых конструкций.

Артикул: 121038

«ТНВД» Для топливных насосов высокого давления дизельных двигателей любых конструкций ( рядных, распределительных, магистральных в системах Common rail)

Артикул: 121113

«ГУР» Для восстановления рабочих характеристик и продления ресурса гидроусилителя руля.

Артикул: 121120

«РЕДУКТОР» Для редукторов любого типа, раздаточных коробок, дифференциалов, самоблокирующихся дифференциалов, вискомуфт, муфт халдекс.

Артикул: 121052

SUPROTEC — присадки для мототехники, минитехники, садовой техники.

«MOTOTEC 2» Для двухтактных двигателей мопедов, квадроциклов и другой мототехники, в том числе двигателей с раздельной системой смазки.

Артикул: 121014

«MOTOTEC 4» Для обработки четырехтактных двигателей мотоциклов, снегоходов, квадроциклов и другой мототехники.

Артикул: 121021

«MOTOTEC» Для обработки 2-х тактных двигателей мотоциклов, минитехники и мототехники.

Артикул: 4660007120284

SUPROTEC — универсальные пластичные (консистентные) смазки нового поколения для ШРУС и подшипников

ТРИБОТЕХНИЧЕСКИЙ КОНЦЕНТРАТ Для увеличения ресурса и восстановления от износа подшипников качения, ШРУС и других узлов.

Артикул: 121885

ТРИБОТЕХНИЧЕСКАЯ СМАЗКА «УНИВЕРСАЛ-М» Для увеличения ресурса и восстановления от износа подшипников качения, ШРУСов и других узлов.

Артикул: 121892

Триботехнический состав «Супротек»

Триботехнический состав «Супротек» представляет собой наиболее нейтральную химию для автомобилей последнего поколения. Данная технология предусматривает использование уникальных свойств естественных минералов для того, чтобы восстанавливать узлы трения двигателей с коробкой передач, пробегом, а также прочих агрегатов автомобиля. Используя этот триботехнический состав, можно также оптимизировать характеристики контакта нескольких трущихся пар деталей, обеспечивая значительное улучшение технических параметров.

Нужно ли использовать его на новых двигателях?

В областях, где происходит трение нового двигателя, также создается новый слой, и хотя зазоры и так находятся в порядке, антифрикционные свойства данного слоя в конечном итоге приводят к существенному снижению потерь на трение, в связи с чем увеличивается механический КПД. Таким образом, значительно снижается общий расход топлива, увеличивается приемистость двигателя и его мощность, однако наиболее важно то, что как для новых, так и для старых двигателей является характерным увеличение ресурса, то есть если используется триботехнический состав «Супротек», необходимость в капитальном ремонте возникает на 50 000 – 150 000 км пробега позже. Если же осуществляется максимально бережная эксплуатация автомобиля, то в таком случае ему и вовсе может не потребоваться капитальный ремонт.

Таким образом, значительно снижается общий расход топлива, увеличивается приемистость двигателя и его мощность, однако наиболее важно то, что как для новых, так и для старых двигателей является характерным увеличение ресурса, то есть если используется триботехнический состав «Супротек», необходимость в капитальном ремонте возникает на 50 000 – 150 000 км пробега позже. Если же осуществляется максимально бережная эксплуатация автомобиля, то в таком случае ему и вовсе может не потребоваться капитальный ремонт.

ДО ИЛИ ПОСЛЕ? ЗАЛИВАТЬ ИЛИ НЕТ?

Заливать спасительные снадобья, обнаружив под автомобилем масляную лужу, абсолютно бесполезно. Мотор надо обрабатывать только заранее (это достаточно длительная процедура). То есть испытанные средства являются профилактическими, а не реанимационными. А нужно ли вообще пользоваться чем-то подобным? Вопрос скорее политический, нежели технический. Ни один автопроизводитель ничего подобного не рекомендует, та же реакция у производителей масел. Но, повторяем, никакого вреда от современных качественных триботехнических составов мы не заметили, а вот польза от них вполне реальна. Поэтому четкого ответа «да» или «нет» не существует: все зависит от условий эксплуатации и обслуживания машины. Тем, кто колесит на гарантийных авто по городу и автострадам, наверное, незачем перестраховываться. Тому же, кто любит забраться на рыбалку куда подальше, стоит ознакомиться с результатом исследований повнимательнее.

Но, повторяем, никакого вреда от современных качественных триботехнических составов мы не заметили, а вот польза от них вполне реальна. Поэтому четкого ответа «да» или «нет» не существует: все зависит от условий эксплуатации и обслуживания машины. Тем, кто колесит на гарантийных авто по городу и автострадам, наверное, незачем перестраховываться. Тому же, кто любит забраться на рыбалку куда подальше, стоит ознакомиться с результатом исследований повнимательнее.

Что он собой представляет?

По своему функциональному назначению триботехнический состав «Супротек» входит в группу антифрикционных, то есть тех, которые снижают потери на трение, однако он также снижает скорость изнашивания, а также увеличивает максимально возможную нагрузку схватывания поверхности трения. Сам по себе он представляет собой дополнительную присадку, необходимую для увеличения эффективности работы смазочных материалов.

Этот триботехнический состав используется для того, чтобы восстанавливать различные изношенные поверхности трения, а также оптимизировать зазоры узлов трения, сопряженные в парах различных механизмов. Их использование осуществляется в режиме штатной эксплуатации автомобилей и различных механизмов с применением их системы смазывания, а также их штатных смазок в качестве носителей этих составов непосредственно до места соприкосновения трущих поверхностей.

Их использование осуществляется в режиме штатной эксплуатации автомобилей и различных механизмов с применением их системы смазывания, а также их штатных смазок в качестве носителей этих составов непосредственно до места соприкосновения трущих поверхностей.

Товар по теме:

- Для безнаддувных бензиновых двигателей объемом до 1,6 литра. Восстанавливает и выравнивает компрессию, снижает расход топлива и масла на угар, защищает поверхности трения в ЦПГ, и газораспределительном механизме от износа при запуске и перегревах.

Добавки «СУПРОТЕК» – это триботехнические составы и самая нейтральная автохимия последнего поколения. Это технология использования уникальных свойств природных минералов для восстановления изношенных узлов трения двигателей с пробегом, коробок передач и других агрегатов автомобиля и промышленных объектов. Технология также позволяет оптимизировать параметры контакта трущихся пар деталей, что приводит к улучшению технических параметров вплоть до номинальных и выше.

В зонах трения «нового» двигателя так же формируется новый слой, и несмотря на то, что зазоры и так были в норме, за счет антфрикционных свойств этого слоя происходит снижение потерь на трение, т.е. увеличение механического КПД. В результате снижается расход топлива, увеличиваются мощность и приемистость двигателя. Но самое главное, что для «старых и новых» двигателей характерно повышение ресурса, т.е. можно «отодвинуть» капитальный ремонт на 50 – 150 тыс. км. пробега. А в случаях «бережной» эксплуатации удается вообще отказаться от капитального ремонта.

По функциональному назначению триботехнические составы «СУПРОТЕК» относятся к классу антифрикционных (снижение потерь на трение), противоизносных (снижение скорости изнашивания) и противозадирных (увеличение предельной нагрузки схватывания поверхностей трения) дополнительных присадок в смазочные материалы.

Триботехнические составы «СУПРОТЕК» (, рекламное название – «Интеллектуальные смазки СУПРОТЕК») предназначены для восстановления изношенных поверхностей трения и оптимизации зазоров в сопряженных парах узлов трения различных механизмов и применяются в режиме штатной эксплуатации машин и механизмов с использованием их системы смазывания и их штатных смазок как носителей составов «СУПРОТЕК» до мест контакта трущихся поверхностей.

Триботехнические составы «СУПРОТЕК» в своей основе состоят из сбалансированных комбинаций особым образом измельченных минералов группы слоистых силикатов (серпентины, хлориты и т.д.). Помимо минералов составы «СУПРОТЕК» содержит носитель: 99,5 – 95 % минерального масла без присадок желтого цвета. В качестве носителя «СУПРОТЕК» АКПП и ГУР используется ATF (Automatic Transmission Fluid – жидкость для автоматических коробок передач) типа «Dextron» красного цвета.

Составы тщательно подбираются для каждого узла трения и тестируются в лаборатории на машине трения и подшипниковом стенде. Контроль качества производится после производства каждой партии.

Первая группа включает все виды легкового и грузового автотранспорта, тяжелую и специальную технику. А именно такие узлы и агрегаты как:

Состав

Триботехнический состав в основе своей состоит из различных сбалансированных комбинаций, состоящих из целого ряда измельченных материалов группы слоистых силикатов. При этом стоит отметить, что помимо минералов в данном составе содержится также приблизительно от 99.5% до 95% минерального масла желтого цвета, в котором полностью отсутствуют какие-либо присадки. Стоит отметить тот факт, что в качестве носителя триботехнические составы «Suprotec ГУР» и «АКПП» используют специализированные жидкости для автоматических коробок передач красного цвета.

При этом стоит отметить, что помимо минералов в данном составе содержится также приблизительно от 99.5% до 95% минерального масла желтого цвета, в котором полностью отсутствуют какие-либо присадки. Стоит отметить тот факт, что в качестве носителя триботехнические составы «Suprotec ГУР» и «АКПП» используют специализированные жидкости для автоматических коробок передач красного цвета.

Уникальный состав и технология данного состава представляет собой результат более чем 20-ти летних научных исследований, при этом разработанные системы постоянно совершенствуются даже на сегодняшний день. Разработчики стремятся увеличить эффективность своего продукта в связи с тем, что в современных автомобилях постоянно меняются особенности конструкции, а также условия работы узлов трения.

Выбор составов осуществляется отдельно для каждого узла трения, и первоначально тестируется в лаборатории на машине и специализированном подшипниковом стенде. Качество контролируется после изготовления каждой отдельной партии.

Интересный эксперимент

Нашлись люди, которые решили провести эксперимент, чтобы выяснить, помогает ли триботехнический состав в критической ситуации? И производитель какого из них не обманывает потребителя, а действительно продает качественный продукт?

В опыте участвовали абсолютно одинаковые двигатели как по износу, так и по другим характеристикам. Было выбрано пять составов: отечественные “Основа”, “Супротек”, Reagent-3000 и “Эконовит”, а также продукт Nanoprof, созданный в сотрудничестве с немецкой компанией.

Далее была проведена многочасовая обкатка двигателей, произведены необходимые замеры. Нужно сказать, что вели себя механизмы практически одинаково. Далее слили масло, обработали двигатели разными составами и снова механизмы были запущены.

Результаты эксперимента очень интересные. Без применения состава двигатель прожил не более минуты на больших оборотах. А все использованные препараты показали себя лучше. Так, благодаря “Супротеку” снизился расход бензина на семь процентов, а мощность выросла на 3,5 процента. Неплохо показали себя “Эконовит” и Nanoprof.

Неплохо показали себя “Эконовит” и Nanoprof.

Контрольные двигатели достигли 4 000 оборотов в минуту. Первым сошел с дистанции препарат “Основа”, потом Reagent-3000, а далее остальные.

Победителем оказался Supertec. Обработка помогла двигателю проработать более часа без масла, за это время более сорока минут двигатель работал при интенсивности 4 000 оборотов в минуту!

В чем отличия этих составов от стандартных присадок?

Есть несколько отличий этого продукта от аналогичных, которые определила независимая экспертиза. Триботехнические составы «Супротек» отличаются от дополнительных присадок следующим:

- Наличие эффекта восстановления различных поверхностей трения, что обеспечивается благодаря созданию защитного слоя, а также эффекта оптимизации искаженной геометрии трущихся поверхностей.

- Защитный слой отличается предельно высокой маслоудерживающей способностью, то есть он будет удерживать масло на поверхности а порядок сильнее стандартной поверхности, вследствие чего режим трения будет постепенно смещаться в область гидродинамического или полужидкостного трения.

- Наличие эффекта последействия, когда параметры трения будут сохраняться даже после полноценной смены масла до того времени, пока защитный слой не будет полностью изношен. Слой изнашивается в 1.5-3 раза медленнее по сравнению с исходным материалом, если в нем присутствует триботехнический состав «Супротек». Отзывы говорят о том, что данный показатель может несколько изменяться в зависимости от того, в каком режиме работает узел, а также степени коррозийного и абразивного изнашивания.

- Состав является химически нейтральным к любым веществам, находящимся в составе пакета присадок смазочных материалов, а также непосредственно к самому смазочному материалу, в связи с чем гарантируется абсолютная безопасность использования его в любых узлах или же механизмах, если будут соблюдаться инструкции к применению.

АКИ ПОСУХУ!

Задача — помочь автомобилю, лишившемуся моторного масла, проползти как можно дальше. Спекуляций на эту тему, к сожалению, предостаточно — кто-то где-то проезжал с горящей лампочкой чуть ли не тысячи километров. Но нам сейчас не до шуток.

Но нам сейчас не до шуток.

Как долго держатся без масла вазовские «пятерки», мы уже проверяли (ЗР, 2008, № 1). Проводили и стендовые испытания (ЗР, 2009, № 5). Ясно стало одно: двигатели, которые были предварительно обработаны, вели себя не так, как обычные. Скажем сразу: о присадках к маслу речь не идет! Использованные препараты называются иначе: триботехнические составы. Отличие от присадок в том, что эти составы не предназначены для изменения свойств масел (в отличие от обычных присадок): они влияют на состояние и свойства рабочих поверхностей узлов трения двигателя — подшипников коленчатого вала, цилиндров, поршней, поршневых колец.

Но ведь именно эти детали и страдают в случае внезапной потери давления масла в двигателе! Неужели антифрикционные и противозадирные свойства, которыми наделяют узлы трения двигателя эти составы, настолько мощны, что позволят мотору обойтись без масла? Как долго? В каких режимах? Вот это и проверим.

Промышленность

В промышленности триботехнический состав используется в следующих целях:

- в любом транспорте предприятия;

- для увеличения ресурса двигателей в специализированной и тяжелой технике;

- в дизельных двигателях;

- в винтовых и поршневых компрессорах;

- в редукторах и мультипликаторах;

- в станочном парке;

- в подъемниках, прессах, гидравлических системах, манипуляторах и всевозможных исполнительных механизмах;

- в подшипниках скольжения и качения;

- в передачах, направляющих и прочих механизмах, которые принято называть пластичными смазками.

Как он работает?

Как и известный триботехнический состав Trenol, «Супротек» не является присадкой или же специализированной добавкой в смазочный материал, потому что не предназначается для улучшения его характеристик, а непосредственно взаимодействует с поверхностью трения различных механизмов и деталей узлов.

При помощи данных составов система «пара трения» выходит на абсолютно новый уровень качества энергетического баланса, данный состав является своеобразным инициатором или же катализатором различных процессов адаптации всей системы «пара трения-смазка».

Положительные изменения

Можно выделить качественные изменения после использования составов:

— улучшение износостойкости нагруженных деталей;

— микрочастицы в составе препарата Suprotec эффективно защищают механизм от абразивных процессов даже при высоких нагрузках;

— упрощается запуск двигателя в условиях морозной погоды;

— улучшение сгорания топлива, вследствие этого также уменьшается токсичность отработанных газов;

— экономия смазочных материалов и топлива;

— уменьшение уровня шума;

— смягчение работы поршневой системы;

— снижение коэффициента трения;

— повышение мощности двигателя;

— обеспечение необходимой плотности газа;

— уменьшение зазоров и возобновление функций в гидрокомпенсаторах;

— можно отметить, что выравнивается компрессия и восстанавливается давление.

Как он ведет себя на практике?

Автомобильная химия «Супротек» позволяет сформировать полностью новую структуру поверхности трения, основываясь на кристаллической решетке металла точно так же, как и триботехнический состав Trenol. Отзывы о таком эффекте оставляются водителями только положительные, так как состав значительно продлевает общий ресурс различных механизмов, обеспечивая последовательное наращивание слоев в процессе работы на атомном уровне. Именно по этой причине триботехнический состав «НИОД», «Супротек», «Тренол» и любые другие являются полноценными нанотехнологиями.

Как это выглядит?

Параметры созданной структуры, такие как пористость, микротвердость, толщина и маслоудерживающая способность могут быть определены по условиям работы используемого узла трения.

Внешний вид данного слоя представляет собой идеальную зеркальную поверхность, но на самом деле она представляет собой микропористую структуру максимальной прочности, которая отличается предельно возможной маслоудерживающей способностью, благодаря чему и достигается масса уникальных свойств различных механизмов, узлов, агрегатов, а также всевозможных двигателей внутреннего сгорания.

Процедура формирования защитной структуры слоя после добавления в узел данного состава подразделяется на три основных этапа:

Динамическая регуляция слоя

Обеспечивается поддержание таких параметров защитного слоя, которыми обеспечивается оптимальное энергетическое состояние для системы трения в определенном режиме работы. В частности, среди таких параметров стоит выделить следующие:

- пористость;

- толщину слоя;

- микротвердость;

- волнистость;

- шероховатость;

- и другие.

При этом стоит отметить тот факт, что если в смазочном материале присутствует даже не такое большое количество состава «Супротек», обеспечивается динамическая саморегуляция всех вышеуказанных характеристик защитного слоя. В данный период любые процессы изнашивания, касающиеся контактирующих поверхностей трения, почти полностью исчезают по причине предельно высокой маслоудерживающей способности защитного слоя. В связи с этим граничный режим трения начинает постепенно смещаться в сторону гидродинамического режима, характеризующегося предельно низкой степенью износа.

Мнение экспертов

В соответствии с мнением огромнейшего количества экспертов в области автоиндустрии можно сказать о том, что составы «Супротек»:

- Обеспечивают абсолютно уникальную защиту двигателя внутреннего сгорания вне зависимости от его типа, а также любые другие механизмы и узлы транспортного средства по технологии безразборной обработки при штатной эксплуатации.

- Позволяют буквально всего за две или три обработки полностью сформировать на поверхностях трения создать предельно прочный слой, обеспечивающий эффективную защиту двигателя от износа даже в том случае, если он будет эксплуатироваться в наиболее экстремальных условиях, таких как: повышенные нагрузки, масляное голодание или же резкие перепады температуры окружающей среды.

РИТУАЛ ЗАКЛАНИЯ

Хмурые жрецы в спецовках по одному тащили упирающиеся моторы на стенд. Сначала контрольный, он послужит точкой отсчета. Но ведь мотор свеженький, после ремонта, негуманно сразу его убивать. Проведем двадцатичасовой цикл обкатки — как доктор с АВТОВАЗа прописал: начиная с холостых и заканчивая приличными нагрузками. Через два часа после старта сняли начальные характеристики, после двадцати часов работы — итоговые. Заодно оценили, насколько влияет обкатка на мощность и расход топлива. Это тоже интересная информация.

Проведем двадцатичасовой цикл обкатки — как доктор с АВТОВАЗа прописал: начиная с холостых и заканчивая приличными нагрузками. Через два часа после старта сняли начальные характеристики, после двадцати часов работы — итоговые. Заодно оценили, насколько влияет обкатка на мощность и расход топлива. Это тоже интересная информация.

Потом, под бубны шаманов, началось убийство. Двигатель прогрели, остановили, слили масло, а потом пустили снова. Постепенно увеличиваем обороты. 800 об/мин — три минуты выдержки в режиме, давление масла — ноль, полет нормальный. 1500 об/мин — три минуты, полет нормальный… 2000 об/мин — три минуты выдержки, из мотора наконец послышались какие-то неприличные звуки… 2500 об/мин — сорок секунд, и мотор умирая, глохнет. Жрецы зазвенели ключами — жертва вскрыта. Причина смерти — задир среднего коренного подшипника с проворотом вкладышей.

Следующие экземпляры подверглись аналогичной пытке. Но после двухчасовой обкатки по тому же циклу, что и контрольный, их обработали препаратами — каждый своим. С точным соблюдением инструкций разработчиков. Где-то они просты — влил и поехал, где-то потребовалось влить две бутылки, поменяв в промежутке масло. «Реагент‑3000» вообще попросил три обработки.

С точным соблюдением инструкций разработчиков. Где-то они просты — влил и поехал, где-то потребовалось влить две бутылки, поменяв в промежутке масло. «Реагент‑3000» вообще попросил три обработки.

Сравнили характеристики моторов до и после обработки. Так помимо убиения мы получили важную информацию о влиянии составов на качество обкатки моторов. Сразу скажем: все препараты в той или иной степени подняли показатели после обкатки. «Супротек-Люкс» снизил расход топлива примерно на 7%, поднял мощность на 3,5%. «Эконовит» и Nanoprof дали похожие результаты; неплохо выступил «Реагент-3000». Обычная добросовестная обкатка контрольного мотора тоже улучшила его показатели, но куда более скромно. Вот вам пища для размышлений на тему: «Обкатывать или не обкатывать, а если обкатывать, то как?». Сводные результаты — на рисунках.

Впрочем, мы отвлеклись от ритуала…

Отличный вариант для всех автомобилистов

Для любителей спортивной езды данный состав позволяет максимально просто и дешево увеличить мощность двигателя приблизительно на 10 %, обеспечив полное сохранение ресурса агрегата, а также улучшая основные разгонные характеристики автомобиля в том случае, если состав будет использоваться для полноценной обработки всех узлов.

Если же речь идет о рачительных автомобилистах, то данная технология позволит им добиться приблизительно 8 %-ой экономии топлива, что при среднем пробеге в 20-30 тыс. км в год обеспечивает экономии более 250 литров бензина. Помимо всего прочего, обеспечивая экономию на масле и топливе, данная обработка существенно повышает общий ресурс двигателя и отдельных узлов приблизительно в два раза, что позволяет гораздо реже проводить капитальный ремонт транспортного средства, а также существенно снизить общее количество расходов на различные запчасти и техобслуживание.

КОРОЧЕ, ВСЕ УМЕРЛИ

Умирали они по-разному. Контрольный мотор еле дополз до 2500 об/мин, зато все двигатели, обработанные составами, жили аж до 4000! Первым сдался испытуемый, отведавший средства OSNOVA, — без масла его хватило на 21 минуту, из которых две он работал на 4000 об/мин. Следующим погиб движок с «Реагентом-3000»: 34 минуты, из них 16 пришлось на высокие обороты. «Эконовит» и Nanoprof выступили похоже: первый дал двигателю медленно и печально умереть на 42-й минуте пытки, второй — на 40-й. А защиты «Супротек-Люкс» хватило на час работы без масла, из которых 42 минуты мотор крутился на 4000 об/мин!

А защиты «Супротек-Люкс» хватило на час работы без масла, из которых 42 минуты мотор крутился на 4000 об/мин!

При вскрытии мы нашли на шейках явные следы перегрева — еще бы! У всех причиной выхода из строя стал проворот шатунного вкладыша. А вот кольца, цилиндры, поршни целы — хоть сразу снова ставь в мотор, заливай масло и поезжай дальше!

Жертвы были явно не напрасны.

Suprotec | Автомир г.

Супротек — это присадки и триботехнические составы для восстановления, защиты и продления ресурса, двигателей внутреннего сгорания, коробок передач, редукторов топливной аппаратуры и других агрегатов и узлов автомобиля.

Компания «Супротек» является одним из крупнейших производителей на рынке смазочных материалов для авто и промышленного оборудования, производя весь спектр присадок для двигателя, для коробки передач, присадки в масло.

Триботехнические составы «Супротек» — это смазочные материалы и автохимия нового поколения.

Cупротек для легковых автомобилей

Триботехнические составы для двигателя

SUPROTEC. Триботехнический состав «Active» (Актив Бензин)

Триботехнический состав «Active» (Актив Бензин)

Триботехнический состав предназначен для защиты от износа и поддержания рабочих характеристик бензиновых и газовых двигателей легковых автомобилей с пробегом до 50 000 километров. Может применяться для форсированных и турбированных двигателей.

Триботехнический состав не присадка в моторное масло, поскольку не меняет химических и физических свойств масла, но по способу применения может быть отнесен к присадкам для двигателя.Артикул: 121137

SUPROTEC. Триботехнический состав «Active Plus» (Актив Плюс Бензин)

Триботехнический состав для восстановления рабочих характеристик и защиты от износа бензиновых и газовых двигателей легковых автомобилей с пробегом более 50 000 километров. Может применяться для форсированных и турбированных двигателей.

Триботехнический состав не присадка в моторное масло, поскольку не меняет химических и физических свойств масла, но способу применения может быть отнесен к присадкам для двигателя. Артикул: 121144

Артикул: 121144

SUPROTEC. Триботехнический состав «Active» (Актив Дизель)

Триботехнический состав предназначен для защиты от износа и поддержания рабочих характеристик дизельных двигателей легковых автомобилей с пробегом до 50 000 километров. Может применяться для форсированных и турбированных двигателей.

Триботехнический состав не присадка в моторное масло, поскольку не меняет химических и физических свойств масла, но по способу применения может быть отнесен к присадкам для двигателя. Артикул: 121151

SUPROTEC. Триботехнический состав «Active Plus» (Актив Плюс Дизель)

Триботехнический состав предназначен для восстановления рабочих характеристик и защиты от износа дизельных двигателей легковых автомобилей с пробегом более 50 000 километров.

Может применяться для форсированных и турбированных двигателей. Триботехнический состав не присадка в моторное масло, поскольку не меняет химических и физических свойств масла, но по способу применения может быть отнесен к присадкам для двигателя. Артикул: 121168

Артикул: 121168

SUPROTEC. Триботехнический состав «Active Regular» (Актив Регуляр)

Триботехнический состав предназначен для поддержания рабочих характеристик и защиты от износа бензиновых, дизельных и газовых двигателей легковых автомобилей, предварительно обработанных триботехническими составами компании «СУПРОТЕК».

Триботехнический состав не присадка в моторное масло, поскольку не меняет химических и физических свойств масла, но по способу применения может быть отнесен к присадкам для двигателя. Артикул: 121175

Триботехнические составы для гур

SUPROTEC. Триботехнический состав «ГУР»

Для восстановления рабочих характеристик и продления ресурса гидроусилителя руля Артикул: 121120

Триботехнические составы для КПП

SUPROTEC. Триботехнический состав «АКПП»

Состав «АКПП» (80 мл) предназначен для защиты от износа, продления ресурса и восстановления характеристик автоматических коробок переключения передач, в том числе вариаторов, любых типов и с любым типом трансмиссионного масла.

Триботехнический состав не присадка в масло для АКПП, поскольку не меняет химических и физических свойств масла, но по способу применения может быть отнесен к присадкам для АКПП.

Артикул: 121045

SUPROTEC. Триботехнический состав «МКПП»

Состав предназначен для защиты от износа, продления ресурса и восстановления характеристик механических коробок переключения передач легковых автомобилей, включая роботизированные коробки передач любых конструкций.

Триботехнический состав не присадка в масло КПП, поскольку не меняет химических и физических свойств масла, но по способу применения может быть отнесен к присадкам для КПП.

Артикул: 121038

Триботехнические составы для редуктора

SUPROTEC. Триботехнический состав «Редуктор»

Триботехнический состав «Редуктор» предназначен для защиты от износа, продления ресурса и восстановления характеристик раздаточных коробок, дифференциалов, самоблокирующихся дифференциалов, вискомуфт, муфт халдекс, дифференциалов повышенного трения, и других автомобильных редукторов, где применяется трансмиссионная жидкость любого типа.

Триботехнический состав не присадка в масло для редукторов, поскольку не меняет химических и физических свойств масла, но по способу применения может быть отнесен к присадкам для редукторов , вискомуфт и дифференциалов. Артикул: 121052

Триботехнический состав Супротек — определение. Отзывы о присадках

Триботехнический состав «Супротек» представляет собой наиболее нейтральную химию для автомобилей последнего поколения. Данная технология предусматривает использование уникальных свойств естественных минералов для того, чтобы восстанавливать узлы трения двигателей с коробкой передач, пробегом, а также прочих агрегатов автомобиля. Используя этот триботехнический состав, можно также оптимизировать характеристики контакта нескольких трущихся пар деталей, обеспечивая значительное улучшение технических параметров.

Нужно ли использовать его на новых двигателях?

В областях, где происходит трение нового двигателя, также создается новый слой, и хотя зазоры и так находятся в порядке, антифрикционные свойства данного слоя в конечном итоге приводят к существенному снижению потерь на трение, в связи с чем увеличивается механический КПД. Таким образом, значительно снижается общий расход топлива, увеличивается приемистость двигателя и его мощность, однако наиболее важно то, что как для новых, так и для старых двигателей является характерным увеличение ресурса, то есть если используется триботехнический состав «Супротек», необходимость в капитальном ремонте возникает на 50 000 – 150 000 км пробега позже. Если же осуществляется максимально бережная эксплуатация автомобиля, то в таком случае ему и вовсе может не потребоваться капитальный ремонт.

Таким образом, значительно снижается общий расход топлива, увеличивается приемистость двигателя и его мощность, однако наиболее важно то, что как для новых, так и для старых двигателей является характерным увеличение ресурса, то есть если используется триботехнический состав «Супротек», необходимость в капитальном ремонте возникает на 50 000 – 150 000 км пробега позже. Если же осуществляется максимально бережная эксплуатация автомобиля, то в таком случае ему и вовсе может не потребоваться капитальный ремонт.

Что он собой представляет?

По своему функциональному назначению триботехнический состав «Супротек» входит в группу антифрикционных, то есть тех, которые снижают потери на трение, однако он также снижает скорость изнашивания, а также увеличивает максимально возможную нагрузку схватывания поверхности трения. Сам по себе он представляет собой дополнительную присадку, необходимую для увеличения эффективности работы смазочных материалов.

Этот триботехнический состав используется для того, чтобы восстанавливать различные изношенные поверхности трения, а также оптимизировать зазоры узлов трения, сопряженные в парах различных механизмов. Их использование осуществляется в режиме штатной эксплуатации автомобилей и различных механизмов с применением их системы смазывания, а также их штатных смазок в качестве носителей этих составов непосредственно до места соприкосновения трущих поверхностей.

Их использование осуществляется в режиме штатной эксплуатации автомобилей и различных механизмов с применением их системы смазывания, а также их штатных смазок в качестве носителей этих составов непосредственно до места соприкосновения трущих поверхностей.

Состав

Триботехнический состав в основе своей состоит из различных сбалансированных комбинаций, состоящих из целого ряда измельченных материалов группы слоистых силикатов. При этом стоит отметить, что помимо минералов в данном составе содержится также приблизительно от 99.5% до 95% минерального масла желтого цвета, в котором полностью отсутствуют какие-либо присадки. Стоит отметить тот факт, что в качестве носителя триботехнические составы «Suprotec ГУР» и «АКПП» используют специализированные жидкости для автоматических коробок передач красного цвета.

Уникальный состав и технология данного состава представляет собой результат более чем 20-ти летних научных исследований, при этом разработанные системы постоянно совершенствуются даже на сегодняшний день. Разработчики стремятся увеличить эффективность своего продукта в связи с тем, что в современных автомобилях постоянно меняются особенности конструкции, а также условия работы узлов трения.

Разработчики стремятся увеличить эффективность своего продукта в связи с тем, что в современных автомобилях постоянно меняются особенности конструкции, а также условия работы узлов трения.

Выбор составов осуществляется отдельно для каждого узла трения, и первоначально тестируется в лаборатории на машине и специализированном подшипниковом стенде. Качество контролируется после изготовления каждой отдельной партии.

В чем отличия этих составов от стандартных присадок?

Есть несколько отличий этого продукта от аналогичных, которые определила независимая экспертиза. Триботехнические составы «Супротек» отличаются от дополнительных присадок следующим:

- Наличие эффекта восстановления различных поверхностей трения, что обеспечивается благодаря созданию защитного слоя, а также эффекта оптимизации искаженной геометрии трущихся поверхностей.

- Защитный слой отличается предельно высокой маслоудерживающей способностью, то есть он будет удерживать масло на поверхности а порядок сильнее стандартной поверхности, вследствие чего режим трения будет постепенно смещаться в область гидродинамического или полужидкостного трения.

- Наличие эффекта последействия, когда параметры трения будут сохраняться даже после полноценной смены масла до того времени, пока защитный слой не будет полностью изношен. Слой изнашивается в 1.5-3 раза медленнее по сравнению с исходным материалом, если в нем присутствует триботехнический состав «Супротек». Отзывы говорят о том, что данный показатель может несколько изменяться в зависимости от того, в каком режиме работает узел, а также степени коррозийного и абразивного изнашивания.

- Состав является химически нейтральным к любым веществам, находящимся в составе пакета присадок смазочных материалов, а также непосредственно к самому смазочному материалу, в связи с чем гарантируется абсолютная безопасность использования его в любых узлах или же механизмах, если будут соблюдаться инструкции к применению.

Где его используют?

Точно так же, как триботехнические составы «Ликви Молли», «Супротек», помимо увеличения ресурса работы двигателей автомобиля, активно используется в промышленности. В транспортной среде его применяют в основном для улучшения работы грузового и легкового транспорта, а также различной специализированной техники.

В транспортной среде его применяют в основном для улучшения работы грузового и легкового транспорта, а также различной специализированной техники.

Транспорт

Использование данного состава осуществляется в следующих транспортных узлах:

- двигатели внутреннего сгорания вне зависимости от типов и размеров, а также всевозможные дизель-генераторы;

- автоматические и механические коробки передач, редукторы;

- ШРУС, подшипники скольжения и качения;

- топливные насосы, работающие в условиях высокого давления;

- различные гидравлические узлы и ГУР.

Промышленность

В промышленности триботехнический состав используется в следующих целях:

- в любом транспорте предприятия;

- для увеличения ресурса двигателей в специализированной и тяжелой технике;

- в дизельных двигателях;

- в винтовых и поршневых компрессорах;

- в редукторах и мультипликаторах;

- в станочном парке;

- в подъемниках, прессах, гидравлических системах, манипуляторах и всевозможных исполнительных механизмах;

- в подшипниках скольжения и качения;

- в передачах, направляющих и прочих механизмах, которые принято называть пластичными смазками.

Как он работает

Как и известный триботехнический состав Trenol, «Супротек» не является присадкой или же специализированной добавкой в смазочный материал, потому что не предназначается для улучшения его характеристик, а непосредственно взаимодействует с поверхностью трения различных механизмов и деталей узлов.

При помощи данных составов система «пара трения» выходит на абсолютно новый уровень качества энергетического баланса, данный состав является своеобразным инициатором или же катализатором различных процессов адаптации всей системы «пара трения-смазка».

Как он ведет себя на практике

Автомобильная химия «Супротек» позволяет сформировать полностью новую структуру поверхности трения, основываясь на кристаллической решетке металла точно так же, как и триботехнический состав Trenol. Отзывы о таком эффекте оставляются водителями только положительные, так как состав значительно продлевает общий ресурс различных механизмов, обеспечивая последовательное наращивание слоев в процессе работы на атомном уровне. Именно по этой причине триботехнический состав «НИОД», «Супротек», «Тренол» и любые другие являются полноценными нанотехнологиями.

Именно по этой причине триботехнический состав «НИОД», «Супротек», «Тренол» и любые другие являются полноценными нанотехнологиями.

Как это выглядит

Параметры созданной структуры, такие как пористость, микротвердость, толщина и маслоудерживающая способность могут быть определены по условиям работы используемого узла трения.

Внешний вид данного слоя представляет собой идеальную зеркальную поверхность, но на самом деле она представляет собой микропористую структуру максимальной прочности, которая отличается предельно возможной маслоудерживающей способностью, благодаря чему и достигается масса уникальных свойств различных механизмов, узлов, агрегатов, а также всевозможных двигателей внутреннего сгорания.

Процедура формирования защитной структуры слоя после добавления в узел данного состава подразделяется на три основных этапа:

Подготовка поверхности

Изначально проводится тщательная очистка при помощи ультратонкого мягкого абразива, входящего непосредственно в данный состав, поверхностного слоя на парах трения, который деформируется в процессе эксплуатации.

Создание защитной оболочки

Подготовленная поверхность металла покрывается дополнительным слоем кристаллической структуры, являющимся продолжением металлической подложки соприкасающейся детали. Таким образом, обеспечивается повышение защитной структуры по типу «слой за слоем». В качестве материала для создания данного защитного слоя используется железо, присутствующие в самом смазочном материале как продукт износа, а также разнообразные специализированные вещества, находящиеся в составе «Супротек».

Динамическая регуляция слоя

Обеспечивается поддержание таких параметров защитного слоя, которыми обеспечивается оптимальное энергетическое состояние для системы трения в определенном режиме работы. В частности, среди таких параметров стоит выделить следующие:

- пористость;

- толщину слоя;

- микротвердость;

- волнистость;

- шероховатость;

- и другие.

При этом стоит отметить тот факт, что если в смазочном материале присутствует даже не такое большое количество состава «Супротек», обеспечивается динамическая саморегуляция всех вышеуказанных характеристик защитного слоя. В данный период любые процессы изнашивания, касающиеся контактирующих поверхностей трения, почти полностью исчезают по причине предельно высокой маслоудерживающей способности защитного слоя. В связи с этим граничный режим трения начинает постепенно смещаться в сторону гидродинамического режима, характеризующегося предельно низкой степенью износа.

В данный период любые процессы изнашивания, касающиеся контактирующих поверхностей трения, почти полностью исчезают по причине предельно высокой маслоудерживающей способности защитного слоя. В связи с этим граничный режим трения начинает постепенно смещаться в сторону гидродинамического режима, характеризующегося предельно низкой степенью износа.

Мнение экспертов

В соответствии с мнением огромнейшего количества экспертов в области автоиндустрии можно сказать о том, что составы «Супротек»:

- Обеспечивают абсолютно уникальную защиту двигателя внутреннего сгорания вне зависимости от его типа, а также любые другие механизмы и узлы транспортного средства по технологии безразборной обработки при штатной эксплуатации.

- Позволяют буквально всего за две или три обработки полностью сформировать на поверхностях трения создать предельно прочный слой, обеспечивающий эффективную защиту двигателя от износа даже в том случае, если он будет эксплуатироваться в наиболее экстремальных условиях, таких как: повышенные нагрузки, масляное голодание или же резкие перепады температуры окружающей среды.

Отличный вариант для всех автомобилистов

Для любителей спортивной езды данный состав позволяет максимально просто и дешево увеличить мощность двигателя приблизительно на 10 %, обеспечив полное сохранение ресурса агрегата, а также улучшая основные разгонные характеристики автомобиля в том случае, если состав будет использоваться для полноценной обработки всех узлов.

Если же речь идет о рачительных автомобилистах, то данная технология позволит им добиться приблизительно 8 %-ой экономии топлива, что при среднем пробеге в 20-30 тыс. км в год обеспечивает экономии более 250 литров бензина. Помимо всего прочего, обеспечивая экономию на масле и топливе, данная обработка существенно повышает общий ресурс двигателя и отдельных узлов приблизительно в два раза, что позволяет гораздо реже проводить капитальный ремонт транспортного средства, а также существенно снизить общее количество расходов на различные запчасти и техобслуживание.

Полезные статьи

Присадки для мотора — Suprotec. Хорошо или плохо?

Хорошо или плохо?

О присадках Супротек в последнее время много говорят и пишут. На страницах многих авторитетных автомобильных изданий можно найти статьи о том, как двигатели работали длительное время без масла благодаря этим присадкам. Если же их использовать вместе со штатным маслом, то через некоторое время двигатель начинает потреблять меньше топлива, пропадают вибрации, восстанавливается давление в масляной системе, увеличивается ресурс работы ДВС. Так ли это?

Действительно данное средство способно продлить работу даже наполовину отработавшего свой ресурс двигателя? Команда сайта Vodi.su решила разобраться с данным вопросом. На основе официальной информации, отзывов пользователей и собственного опыта применения данных присадок мы пришли к следующим результатам.

Suprotec — триботехнические составы

Препараты Супротек не являются присадками в привычном смысле этого слова. Любое моторное масло содержит в себе определенный процент присадок, которые взаимодействуют как с самим маслом, частично изменяя его свойства, так и с элементами двигателя.

Любое моторное масло содержит в себе определенный процент присадок, которые взаимодействуют как с самим маслом, частично изменяя его свойства, так и с элементами двигателя.

Супротек же не влияет на свойства самого масла — он не растворяется в нем, а только переносится вместе с ним к тем частям двигателя, которые требуют максимальной защиты.

Правильное название препаратов Супротек — триботехнический состав, трибология — эта наука, изучающая процессы трения, изнашивания и смазки. Данные присадки взаимодействует непосредственно с металлом, формируя особое покрытие поверхностей деталей.

Свойства данного покрытия:

-

защита от коррозии; -

защита от износа; -

«залечивание» мелких дефектов — трещин, царапин, сколов.

Еще одно название препаратов Suprotec — геомодификаторы трения.

Чтобы эффект от применения данного средства проявился в полной мере, нужно не просто залить содержимое бутылочки в маслозаливную горловину и ожидать, когда ваш мотор начнет работать как новый. Нужно провести целый комплекс мер по очистке двигателя, замене масляного и воздушного фильтров, замене моторного масла.

В состав продукта входят, как пишется на официальном сайте, мелкодисперсные природные минералы, которые извлекают глубоко из-под земли. В результате их применения кардинально изменяются условия трения — грубо говоря, на поверхности деталей образуется тонкий маслянистый слой субстанции, обладающей определенным запасом прочности. Активные компоненты препарата создают тонкую упругую пленку на молекулярном уровне.

Запас прочности этой пленки настолько велик, что двигатель может буквально на протяжении часа работать совсем без моторного масла на 4000-х оборотах в минуту — можете себе представить, какое давление приходится на стенки поршней и цилиндров. А если обороты не превышают двух с половиной тысяч, то время работы без масла увеличивается значительно.

А если обороты не превышают двух с половиной тысяч, то время работы без масла увеличивается значительно.

Супротек — как получить наибольший эффект?

Естественно, прочитав всю эту информацию, в редакции Води.су мы решили выяснить, как можно добиться максимального эффекта, стоит ли приобретать эти присадки для нового автомобиля или для автомобиля с пробегом, как именно ими пользоваться. Скажем сразу, если у вас новый автомобиль с пробегом меньше 2-3 тысяч, то от покупки лучше отказаться. Менеджер компании Suprotec нам честно сказал, что эффект в данном случае будет минимальным. Лучше всего использовать продукт для автомобилей с пробегом от 50 тысяч километров.

Согласно инструкции к составу «Супротек Актив Плюс», который нам посоветовал специалист для автомобиля с более, чем 50 тыс. пробега, нужно действовать следующим образом:

-

заливаем содержимое флакона в моторное масло; -

проезжаем как минимум 500-1000 км до штатной замены масла; -

сливаем масло, производим замену масляного и воздушного фильтров; -

заливаем новое масло и новую порцию препарата; ездим до следующей штатной замены масла; -

вместе с заменой масла устанавливаем опять новые фильтры; -

заливаем третью порцию Супротек и ездим до штатной замены масла.

Как видим, это довольно длительный процесс реанимации двигателя. Для закрепления результатов через 50 тысяч км пробега все это можно повторить снова.

Если же у вас автомобиль прошел больше 80-ти тысяч, то рекомендуется использовать фирменные промывки Супротек. Промывка полностью очистит двигатель от всего шлака. Правда, нужно приготовиться к тому, что в картере двигателя будет очень много мусора. Если двигатель действительно дышал на ладан, то после такого лечения, он сможет еще некоторое время вам послужить.

Как нам рассказали водители, изменения — на лицо:

-

облегченный холодный пуск; -

снижается расход топлива; -

возрастает мощность; -

стабилизируется компрессия.

Под торговой маркой Супротек выходят не только добавки к моторному маслу, вы можете приобрести составы для:

-

АКПП, МКПП, вариаторов; -

ТНВД, дизельных двигателей; -

гидроусилителей руля; -

редукторов, мостов; -

для двухтактных двигателей; -

смазки для ШРУС, подшипников

.

Главное отличие Супротек от многих других присадок состоит в его инертности — он не изменяет свойства штатного моторного масла.

Однако, есть и целый ряд критических статей и отзывов. Многие водители предпочитают использовать только те моторные масла, которые рекомендует производитель. Причем, если к замене масла подходить правильно — то есть заливать именно ту марку, которую рекомендует производитель — то никакие дополнительные присадки автомобилю не будут нужны.

Еще один важный момент — та пленка, которая обволакивает металлические детали двигателя после применения Suprotec, значительно усложняет капитальный ремонт двигателя — избавиться от нее довольно сложно, некоторые детали становятся неподлежащими ремонту. Также, подобные присадки могут использовать люди, пытающиеся продать автомобиль с «убитым» ДВС — благодаря Супротек такой двигатель еще сможет некоторое время поработать нормально, но продлится это недолго. Поэтому, редакция портала Vodi.su рекомендует вовремя менять моторное масло, а к подобным присадкам прибегать только после всестороннего анализа их эффективности. Видео о том как работают присадки данного производителя.

Поэтому, редакция портала Vodi.su рекомендует вовремя менять моторное масло, а к подобным присадкам прибегать только после всестороннего анализа их эффективности. Видео о том как работают присадки данного производителя.

Передача в которой «Главная дорога» проводит независимую экспертизу препарата.

Источник: http://vodi.su/prisadki-suprotek-dlya-dvigatelya/ VODI.su ©

Триботехнический в Краснодаре: 102-товара: бесплатная доставка, скидка-12% [перейти]

Партнерская программаПомощь

Краснодар

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Текстиль и кожа

Текстиль и кожа

Здоровье и красота

Здоровье и красота

Детские товары

Детские товары

Продукты и напитки

Продукты и напитки

Электротехника

Электротехника

Дом и сад

Дом и сад

Торговля и склад

Торговля и склад

Сельское хозяйство

Сельское хозяйство

Промышленность

Промышленность

Все категории

ВходИзбранное

Промышленная химияНефтяные продукты, масла и смазкиКомпоненты и присадки к топливам, маслам и смазкамТриботехнический составТриботехнический

Триботехнический состав SUPROTEC «Гур» 60мл {121120} 4660007121120

В МАГАЗИНЕще цены и похожие товары

Suprotec Триботехнический состав АКПП

В МАГАЗИНЕще цены и похожие товары

Триботехнический состав SUPROTEC АКПП 80мл {120062} {121045} {4660007120062} 4660007121045

В МАГАЗИНЕще цены и похожие товары

Триботехнический состав SUPROTEC актив плюс двс 90мл 4660007120697

В МАГАЗИНЕще цены и похожие товары

Прикладная Механика: триботехнические показател и качества Машин 2-е Изд. Испр. Доп…

Испр. Доп…

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 176911A Супротек триботехнический состав Актив + Набор 2019

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 123209 Триботехнический состав Актив Премиум

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 107781H Супротек триботехнический состав ТНВД 100 мл 121113

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 108813H Супротек триботехническая смазка Универсал-М 200 мл 121892

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 107786H Супротек триботехнический состав Мототек-4 75 мл 121021

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 121885 Триботехнический концентрат HCV

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 121892 Триботехническая смазка Универсал-М HCV

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 123216 Триботехнический состав Актив Регуляр Премиум

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 106258H Супротек триботехнический состав АКПП 80 мл 121045

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 107782H Супротек триботехнический состав ГУР 60 мл 121120

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 122950 Триботехнический состав Набор Актив плюс (ДВС) 2019

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 109716H Супротек триботехнический состав MAX ДВС 200 мл 121243

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 183959H Супротек триботехнический состав Актив Премиум 200 мл

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 121274 Триботехнический состав мах гидросистемы

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 131299H Супротек триботехнический состав MAX ТНВД 200 мл

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 107784H Супротек триботехнический состав Редуктор 80 мл 121052

В МАГАЗИНЕще цены и похожие товары

Присадка в масло Супротек Актив Премиум, для восстановления компрессии, мощности и устранения расхода масла высоконагруженного двигателя, 200мл тип: присадка, тип автотехники: грузовые автомобили, область применения: двигатель

ПОДРОБНЕЕЕще цены и похожие товары

SUPROTEC 121250 Триботехнический состав мах мкпп

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 183958A Супротек триботехнический состав Актив регуляр Премиум 200 мл

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 121113 Триботехнический состав тнвд

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 121038 Триботехнический состав супротек мкпп

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 106250H Супротек триботехнический состав Актив + 90 мл

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 122943 Триботехнический состав АКТИВ РЕГУЛЯР ДВС

В МАГАЗИНЕще цены и похожие товары

SUPROTEC 121120 Триботехнический состав гур

В МАГАЗИНЕще цены и похожие товары

2 страница из 3

Трибологические исследования, исследования окисления и теплопроводности наночастиц дисульфида молибдена (MoS2), синтезированных в микроволновой печи, в качестве нанодобавок в дизельное моторное масло

присадки к дизельному моторному маслу

Скачать PDF

Скачать PDF

- Артикул

- Открытый доступ

- Опубликовано:

- Syachnatharen Nagarajan 1 ,

- Mohammad Khalid 2 ,

- Nanthini Sridewi 1 ,

- Priyanka Jagadish 2 ,

- Priyanka Jagadish 2 ,

- Priyanka Jagadish 2 ,

- Priyanka Jagadish 2 ,

- Priyanka 2 ,

- .0012

- Кастури Мутхусами 4 и

- …

- Рашми Валвекар 5

Научные отчеты

том 12 , Номер статьи: 14108 (2022)

Процитировать эту статью

424 доступа

Сведения о показателях

Предметы

- Машиностроение

- Наноматериалы

Abstract

Смазка стала неотъемлемой частью повышения эффективности двигателя в эпоху быстрой глобализации. Трибологические, окислительные и теплопроводные свойства моторного масла играют жизненно важную роль в повышении качества срока службы двигателя автомобиля. В этом исследовании дисульфид молибдена (MoS 2 ) наночастицы были синтезированы с помощью микроволнового гидротермального реактора. Позже наночастицы были диспергированы в дизельном моторном масле SAE 20W50 для приготовления наносмазки. Результаты показывают, что наносмазка с концентрацией MoS 2 0,01 мас.% показала снижение коэффициента трения, среднего диаметра пятна износа на 19,24% и 19,52% соответственно по сравнению с базовым маслом. Кроме того, наносмазка с концентрацией наночастиц MoS 2 0,01 % масс. показала увеличение времени индукции окисления на 61,15% по сравнению с базовым маслом. Кроме того, МоС 9Добавление 0003 2 в базовое масло демонстрирует ~ 10% улучшение теплопроводности по сравнению с базовым маслом.

Трибологические, окислительные и теплопроводные свойства моторного масла играют жизненно важную роль в повышении качества срока службы двигателя автомобиля. В этом исследовании дисульфид молибдена (MoS 2 ) наночастицы были синтезированы с помощью микроволнового гидротермального реактора. Позже наночастицы были диспергированы в дизельном моторном масле SAE 20W50 для приготовления наносмазки. Результаты показывают, что наносмазка с концентрацией MoS 2 0,01 мас.% показала снижение коэффициента трения, среднего диаметра пятна износа на 19,24% и 19,52% соответственно по сравнению с базовым маслом. Кроме того, наносмазка с концентрацией наночастиц MoS 2 0,01 % масс. показала увеличение времени индукции окисления на 61,15% по сравнению с базовым маслом. Кроме того, МоС 9Добавление 0003 2 в базовое масло демонстрирует ~ 10% улучшение теплопроводности по сравнению с базовым маслом.

Введение

Автомобильная промышленность уделяет большое внимание экологичности, качеству, долговечности и энергоэффективности. Например, 79% топлива рассеивается из-за потери энергии в обычном легковом автомобиле 1 . Потери энергии и механические повреждения вызваны главным образом трением и износом. Трение и износ потребляют около 1/3 преобладающей мировой энергии, и более половины энергии приходится на трение транспортного оборудования 2 . Кроме того, на изношенные детали приходится почти 4/5 механических отказов 3 . Трение также способствует возникновению серьезных проблем, таких как поверхностная коррозия и загрязнение окружающей среды. В результате снижение трения и износа имеет решающее значение для продления срока службы механического оборудования, повышения эффективности использования топлива и снижения выбросов.

Например, 79% топлива рассеивается из-за потери энергии в обычном легковом автомобиле 1 . Потери энергии и механические повреждения вызваны главным образом трением и износом. Трение и износ потребляют около 1/3 преобладающей мировой энергии, и более половины энергии приходится на трение транспортного оборудования 2 . Кроме того, на изношенные детали приходится почти 4/5 механических отказов 3 . Трение также способствует возникновению серьезных проблем, таких как поверхностная коррозия и загрязнение окружающей среды. В результате снижение трения и износа имеет решающее значение для продления срока службы механического оборудования, повышения эффективности использования топлива и снижения выбросов.

Смазка — один из самых надежных способов снижения фрикционного износа, энергосбережения, защиты окружающей среды и снижения содержания углерода 4 . Многие решения были использованы для снижения трения и износа для достижения целей энергосбережения. Улучшение профиля текстуры канавки в условиях гидродинамической смазки может увеличить несущую способность масляной пленки 5 . С другой стороны, их трибологические свойства обычно обусловлены условиями трения и подвержены износу после длительного срока службы. Поскольку они могут образовывать гидродинамический или эластогидродинамический смазочный слой на контактной поверхности во время фрикционного скольжения, жидкие смазочные материалы часто используются в автомобильной промышленности 6 . В дополнение к смазочным маслам в качестве жидких смазок иногда могут использоваться ионные жидкости 7 . Во время пуска и остановки механических частей или когда возникает среда с высоким трением, жидкие смазочные материалы не могут образовывать непрерывный смазочный слой в середине трущихся поверхностей. В этом контексте возникают фазы граничной смазки и смешанной смазки, что приводит к повышенному трению и износу. Применение присадок к смазочным материалам является известным методом снижения трения и износа за счет граничной смазки 8 .

Улучшение профиля текстуры канавки в условиях гидродинамической смазки может увеличить несущую способность масляной пленки 5 . С другой стороны, их трибологические свойства обычно обусловлены условиями трения и подвержены износу после длительного срока службы. Поскольку они могут образовывать гидродинамический или эластогидродинамический смазочный слой на контактной поверхности во время фрикционного скольжения, жидкие смазочные материалы часто используются в автомобильной промышленности 6 . В дополнение к смазочным маслам в качестве жидких смазок иногда могут использоваться ионные жидкости 7 . Во время пуска и остановки механических частей или когда возникает среда с высоким трением, жидкие смазочные материалы не могут образовывать непрерывный смазочный слой в середине трущихся поверхностей. В этом контексте возникают фазы граничной смазки и смешанной смазки, что приводит к повышенному трению и износу. Применение присадок к смазочным материалам является известным методом снижения трения и износа за счет граничной смазки 8 . Органические фосфаты, органические сульфиды и органические соединения металлов являются традиционными присадками к смазочным материалам с высокой дисперсионной стабильностью и трибологическими свойствами. С точки зрения токсикологии, производство сульфатной золы, фосфора и серы (SAPS), которые могут вызвать загрязнение воздуха, такое как кислотные дожди и туманный климат 9 и химическая эрозия, являются проблемами, с которыми окружающая среда сталкивается в той или иной степени. Хотя другие присадки, в том числе ионные жидкости, обладают хорошими трибологическими свойствами, их использование в промышленности сдерживается их высокой стоимостью и недостаточной экологичностью 10,11 . Наносмазочные материалы используют наночастицы в качестве смазочных добавок в базовом смазочном материале, где диаметр частиц обычно составляет от 1 до 100 нм 12 . Эксперименты in situ показывают, что включение наносмазок в базовые масла или покрытия значительно снижает трение и износ, а также демонстрирует интригующие трибологические свойства.

Органические фосфаты, органические сульфиды и органические соединения металлов являются традиционными присадками к смазочным материалам с высокой дисперсионной стабильностью и трибологическими свойствами. С точки зрения токсикологии, производство сульфатной золы, фосфора и серы (SAPS), которые могут вызвать загрязнение воздуха, такое как кислотные дожди и туманный климат 9 и химическая эрозия, являются проблемами, с которыми окружающая среда сталкивается в той или иной степени. Хотя другие присадки, в том числе ионные жидкости, обладают хорошими трибологическими свойствами, их использование в промышленности сдерживается их высокой стоимостью и недостаточной экологичностью 10,11 . Наносмазочные материалы используют наночастицы в качестве смазочных добавок в базовом смазочном материале, где диаметр частиц обычно составляет от 1 до 100 нм 12 . Эксперименты in situ показывают, что включение наносмазок в базовые масла или покрытия значительно снижает трение и износ, а также демонстрирует интригующие трибологические свойства. Данное исследование направлено на улучшение трибологических качеств дизельного моторного масла с помощью наноприсадок. Это первая попытка синтезировать MoS 9.0003 2 наночастиц с использованием пути микроволнового синтеза для трибологического применения. Синтез наночастиц с использованием передового метода микроволнового синтеза экономит время, энергию и обеспечивает лучшие трибологические, окислительные и теплопроводные свойства, чем традиционный гидротермальный метод 13 . Затем были определены физико-химические параметры наночастиц MoS 2 , и наночастицы были диспергированы в дизельном моторном масле для разработки нового наносмазочного материала. После этого были исследованы трибологические, окислительные и тепловые характеристики. Основной целью этого исследования является создание MoS 2 наночастиц с использованием микроволновой технологии, обладающей улучшенными трибологическими, окислительными и термическими свойствами при диспергировании в дизельном моторном масле.

Данное исследование направлено на улучшение трибологических качеств дизельного моторного масла с помощью наноприсадок. Это первая попытка синтезировать MoS 9.0003 2 наночастиц с использованием пути микроволнового синтеза для трибологического применения. Синтез наночастиц с использованием передового метода микроволнового синтеза экономит время, энергию и обеспечивает лучшие трибологические, окислительные и теплопроводные свойства, чем традиционный гидротермальный метод 13 . Затем были определены физико-химические параметры наночастиц MoS 2 , и наночастицы были диспергированы в дизельном моторном масле для разработки нового наносмазочного материала. После этого были исследованы трибологические, окислительные и тепловые характеристики. Основной целью этого исследования является создание MoS 2 наночастиц с использованием микроволновой технологии, обладающей улучшенными трибологическими, окислительными и термическими свойствами при диспергировании в дизельном моторном масле. Это исследование проложит путь к разработке новых синтезированных в микроволновой печи наноприсадок MoS 2 для дизельного моторного масла.

Это исследование проложит путь к разработке новых синтезированных в микроволновой печи наноприсадок MoS 2 для дизельного моторного масла.

Результаты и обсуждение

Характеристика MoS

2 наночастицы и наносмазка

Сканирующий электронный микроскоп с полевой эмиссией (FESEM) и энергодисперсионная рентгеновская спектроскопия (EDS) MoS

2 наночастиц

На рисунке 1 показана морфология наночастиц MoS 2 при увеличении (а) в 25 000 раз и (б) в 100 000 раз. Наночастицы равномерно распределены, хорошо огранены, плотно выращены, полувертикально и чередуются ламеллярные нанолисты с шероховатыми краями, что подтверждает морфологию нанолистов сформированного MoS 2 . На рисунке 1b показаны неоднородные нанолисты размером примерно 150–300 нм. Однако несколько нанолистов уложены друг на друга и видны как агломераты. Равномерное и однородное распределение молибдена и серы по нанолисту показано на картировании элементов EDS с высоким разрешением на рис. 1c, d. Кроме того, спектр ЭДС MoS 9Образец 0003 2 на рис. 2 подтверждает наличие серы и молибдена. Соответствующий количественный анализ поверхности ЭДС в таблице 1 представляет элементное распределение серы и молибдена. Рис. 1 .

1c, d. Кроме того, спектр ЭДС MoS 9Образец 0003 2 на рис. 2 подтверждает наличие серы и молибдена. Соответствующий количественный анализ поверхности ЭДС в таблице 1 представляет элементное распределение серы и молибдена. Рис. 1 .

Полноразмерное изображение

Рисунок 2

Спектр ЭДС наночастиц MoS 2 .

Изображение полного размера

Таблица 1 Элементное распределение наночастиц MoS 2 .

Полноразмерная таблица

Рентгенограмма MoS

2 наночастиц

69,7°, которые можно отнести к пикам (002), (100), (103), (110) и (201) чистого гексагонального MoS 2 фаза в соответствии с картой JCPDS № 371492, которые соответствуют предыдущим исследованиям 14,15 . Уширение пика означает, что размер кристаллов очень мал. Для (100) и (103) пиков XRD различие по величине между эталонной картиной на карте JCPD и синтезированной наночастицей связано с различиями в текстуре разности размеров кристаллитов и размеров рассеивающих доменов. Размер кристаллитов оценивается с помощью уравнения Шеррера. (1)

Размер кристаллитов оценивается с помощью уравнения Шеррера. (1)

$$D = \frac{K\lambda }{{\beta \cos \theta }}$$

(1)

где D — размер кристаллита (нм), K = 0,9 (константа Шеррера), λ — длина волны рентгеновского излучения, β — полная ширина на полувысоте (FWHM), а θ — положение пика.

Рисунок 3

Рентгенограмма наночастиц MoS 2 .

Полноразмерное изображение

Согласно формуле. (1), размер кристаллитов наночастиц MoS 2 составлял 53,6 нм. Кроме того, на рентгенограммах не обнаруживаются другие пики отдельных фаз или примесей, что свидетельствует о нарушении кристаллической структуры MoS 2 нанолистов высокой чистоты.

Инфракрасная спектроскопия с преобразованием Фурье (FTIR) наночастиц MoS

2

На рисунке 4 показаны спектры FTIR наночастиц MoS 2 . Пики были подтверждены с использованием прикладной библиотеки FTIR и журналов. Оба образца имеют сильные полосы поглощения при 485 см -1 , 905 см -1 , 1120 см -1 и 1665 см -1 . Связь Mo-S отвечает за полосу при 485 см -1 , а связь S-S отвечает за полосу 905 см -1 . Валентные колебания гидроксильной группы и колебания Mo-O ответственны за полосу поглощения между 1120 и 1665 см -1 16 . Выявляя функциональные группы, присутствующие в исследовании, спектры FTIR дополнительно подтверждают образование MoS 2 .

Связь Mo-S отвечает за полосу при 485 см -1 , а связь S-S отвечает за полосу 905 см -1 . Валентные колебания гидроксильной группы и колебания Mo-O ответственны за полосу поглощения между 1120 и 1665 см -1 16 . Выявляя функциональные группы, присутствующие в исследовании, спектры FTIR дополнительно подтверждают образование MoS 2 .

Рисунок 4

График FTIR-спектроскопии наночастиц MoS 2 .

Полноразмерное изображение

Визуальное наблюдение и дзета-потенциал наносмазки MoS

2

Стабильность наносмазки MoS 2 против седиментации посредством визуального наблюдения показала, что четыре различные концентрации: 0,1 % масс., 0,05 % масс., 0,01 % масс. и 0,005 % масс. наносмазок на основе MoS 2 были устойчивы к седиментации в течение 21 дня (рис. 5). Дзета-потенциал имеет важное значение, поскольку его величина используется для определения стабильности коллоидных дисперсий. Как показано в таблице 2, значение дзета-потенциала MoS 9Наносмазка 0003 2 с концентрацией 0,05 % масс., 0,01 % масс. и 0,005 % масс. MoS 2 выше 60 мВ, что указывает на то, что природа наночастиц MoS 2 чрезвычайно стабильна в наносмазке. В то время как 0,1% масс. показал более низкое значение дзета-потенциала, что указывает на плохую стабильность в моторном масле, поскольку концентрация наночастиц является самой высокой.

Как показано в таблице 2, значение дзета-потенциала MoS 9Наносмазка 0003 2 с концентрацией 0,05 % масс., 0,01 % масс. и 0,005 % масс. MoS 2 выше 60 мВ, что указывает на то, что природа наночастиц MoS 2 чрезвычайно стабильна в наносмазке. В то время как 0,1% масс. показал более низкое значение дзета-потенциала, что указывает на плохую стабильность в моторном масле, поскольку концентрация наночастиц является самой высокой.

Рисунок 5

Визуальное наблюдение за стабильностью дисперсии наносмазок MoS 2 при различных концентрациях.

Изображение полного размера

Таблица 2 Величина дзета-потенциала наносмазки MoS 2 с различными концентрациями.

Полноразмерная таблица

Дисперсии с более высоким дзета-потенциалом (отрицательным или положительным) электрически стабильны, тогда как дисперсии с более низким дзета-потенциалом образуют агломераты или хлопья. Как правило, произвольное значение 25 мВ (положительное или отрицательное) отличает низкозаряженную внешность от сильно заряженной. Дисперсия с дзета-потенциалом от 40 до 60 мВ считается достаточно стабильной, тогда как дисперсия с дзета-потенциалом более 60 мВ считается чрезвычайно стабильной. Значение дзета-потенциала прямо пропорционально дисперсионной стабильности материалов 17 . На рис. коэффициент трения базового масла составил 0,0946. Коэффициент трения базового масла с наночастицами MoS 2 оказался ниже, чем у чистого базового масла. По сравнению с базовым маслом коэффициент трения был снижен до 2 %, 10,25 %, 190,24 % и 11,73 % для 0,1 % масс., 0,05 % масс., 0,01 % масс. и 0,005 % масс. соответственно. Когда процентное содержание MoS 2 в наносмазке было увеличено с 0,01% масс., некоторые наночастицы MoS 2 агломерируются, что приводит к увеличению размера вторичных частиц. В результате ухудшится трение и износ, что приведет к увеличению коэффициента трения.