Содержание

Устройство двигателя внутреннего сгорания

Главная » Блог » Устройство двигателя внутреннего сгорания

Устройство двигателя внутреннего сгорания простыми словами

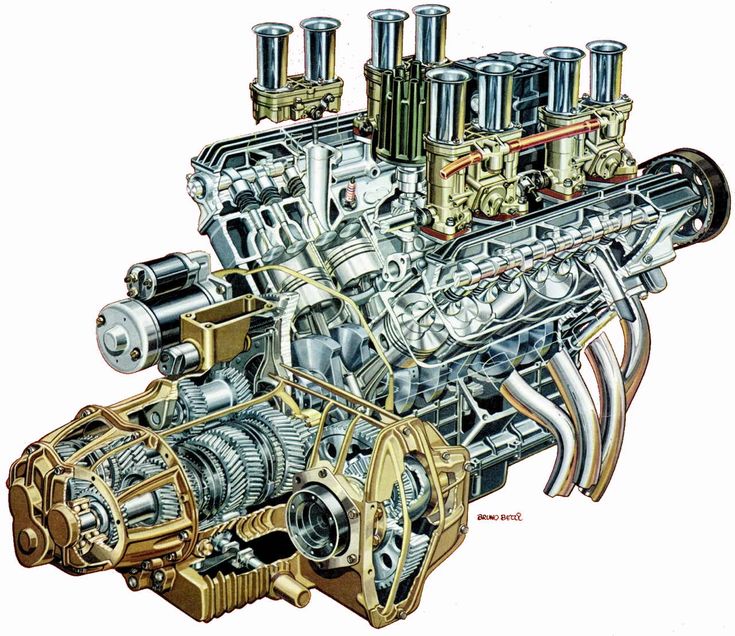

В этой статье поговорим об устройстве двигателя внутреннего сгорания узнаем принцип его работы. Рассмотрим его в разрезе. Несмотря на то, что двигатель внутреннего сгорания был изобретён уже очень давно, но он до сих пор пользуется огромной популярностью. Правда за большое количество времени конструкция двигателя внутреннего сгорания претерпела различные изменения.

Усилия инженеров постоянно направлены на облегчения веса двигателя, улучшения экономичности, увеличение мощности, а также уменьшения выброса вредных веществ.

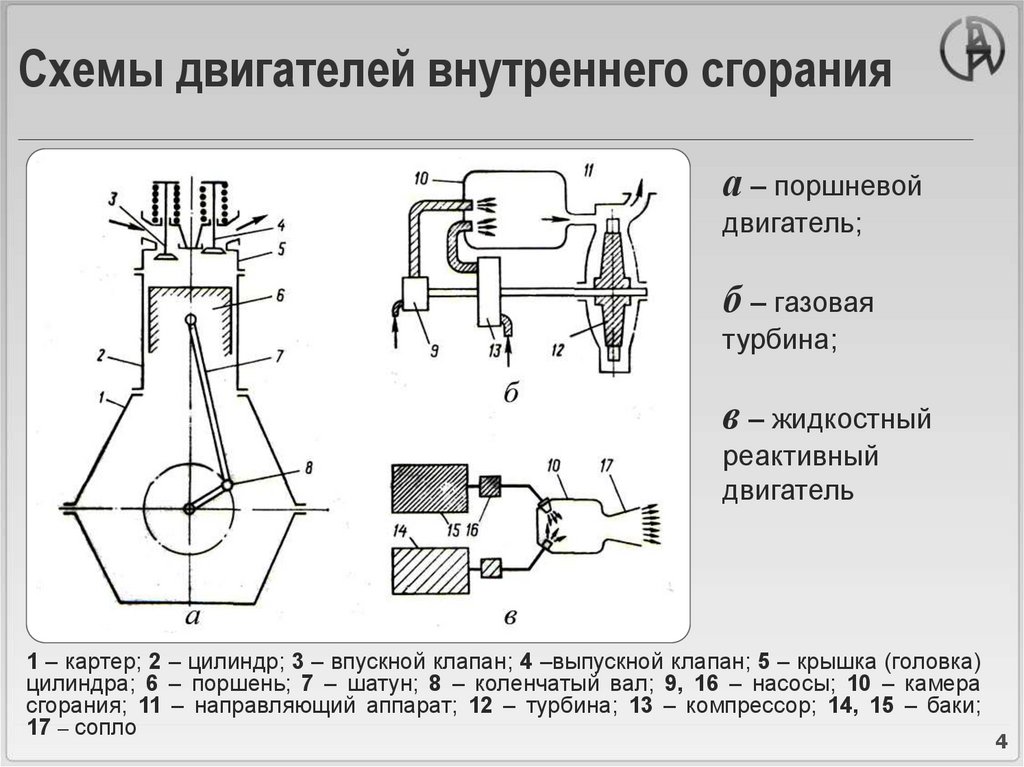

Двигатели бывают бензиновые и дизельные. Также встречаются роторные и газотурбинные двигатели которые используются намного реже. О них мы поговорим в других статьях.

По расположению цилиндров двс бывают рядные,V- образные и опозитные. По количеству цилиндров 2,4,6,8,10,12,16. Встречаются и 5 цилиндровые двигатели внутреннего сгорания.

Встречаются и 5 цилиндровые двигатели внутреннего сгорания.

У каждой компоновки есть свои преимущества например рядный 6-ти цилиндровый двигатель это хорошо сбалансированный , но склонен к перегреву мотор. У V- образных двигателей другое преимущество они занимают меньше место под капотом, но при этом затрудняют обслуживание из-за ограниченного доступа. Раньше встречались и рядные 8 цилиндровые двигатели вероятней всего их не стало из-за сильной склонности к перегреву и они занимали много места под капотом.

. По типу работы двс бывают двух типов: двух тактные и четырех тактные. Двух тактные двигатели внутреннего сгорания в основном применяются на мотоциклах. В автомобилях практически всегда использовались 4 тактные двигатели.

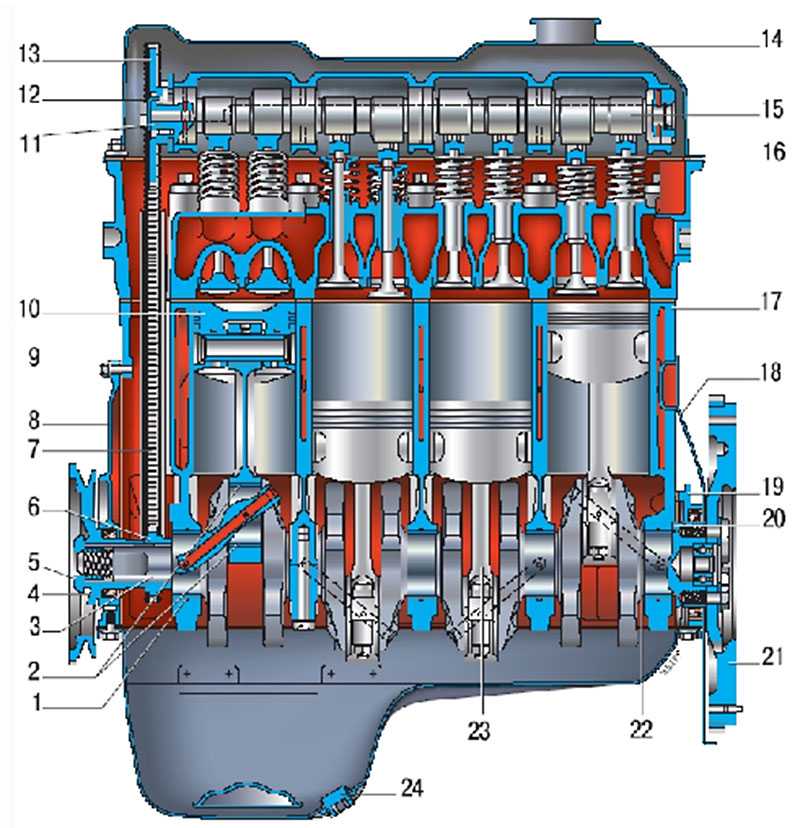

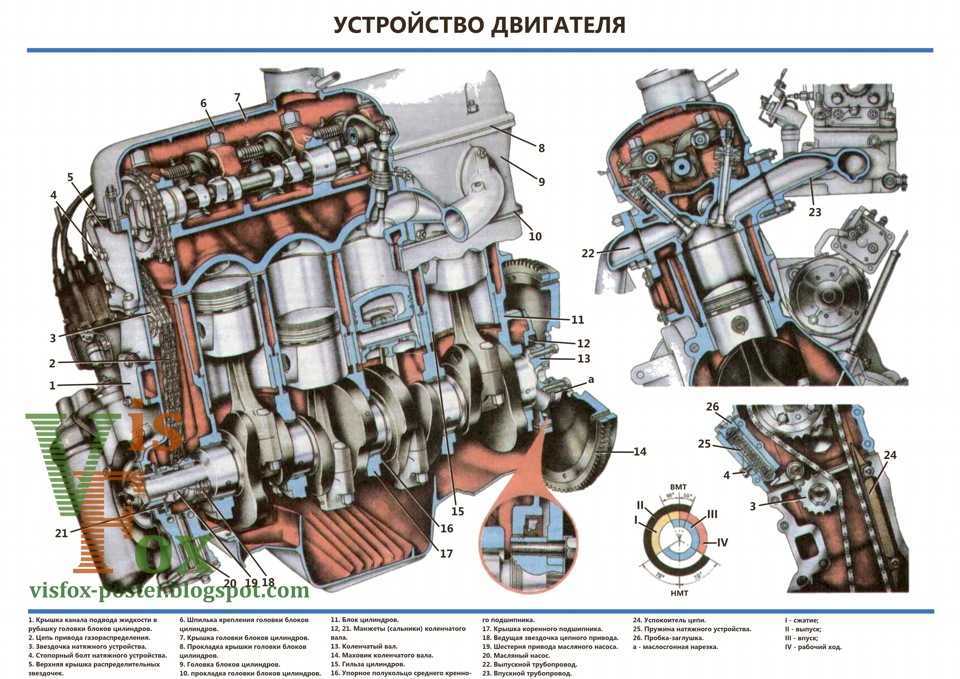

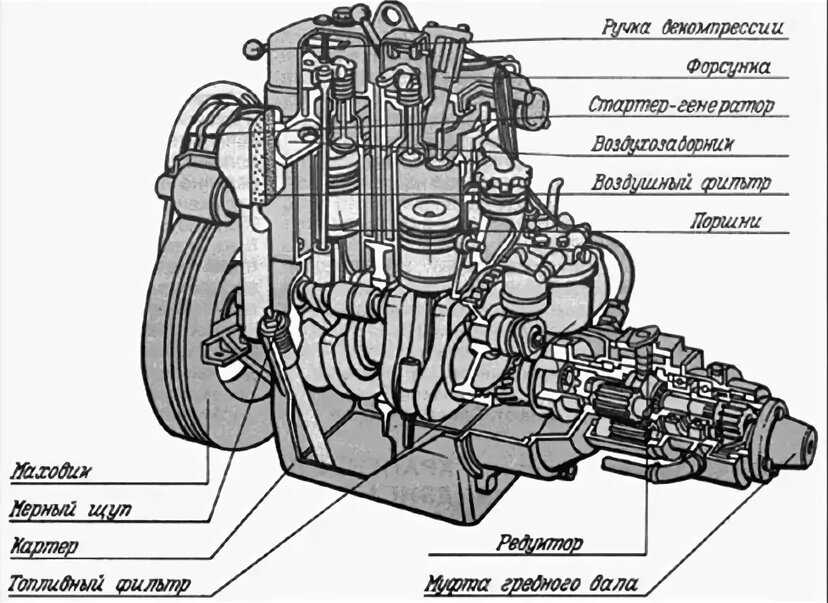

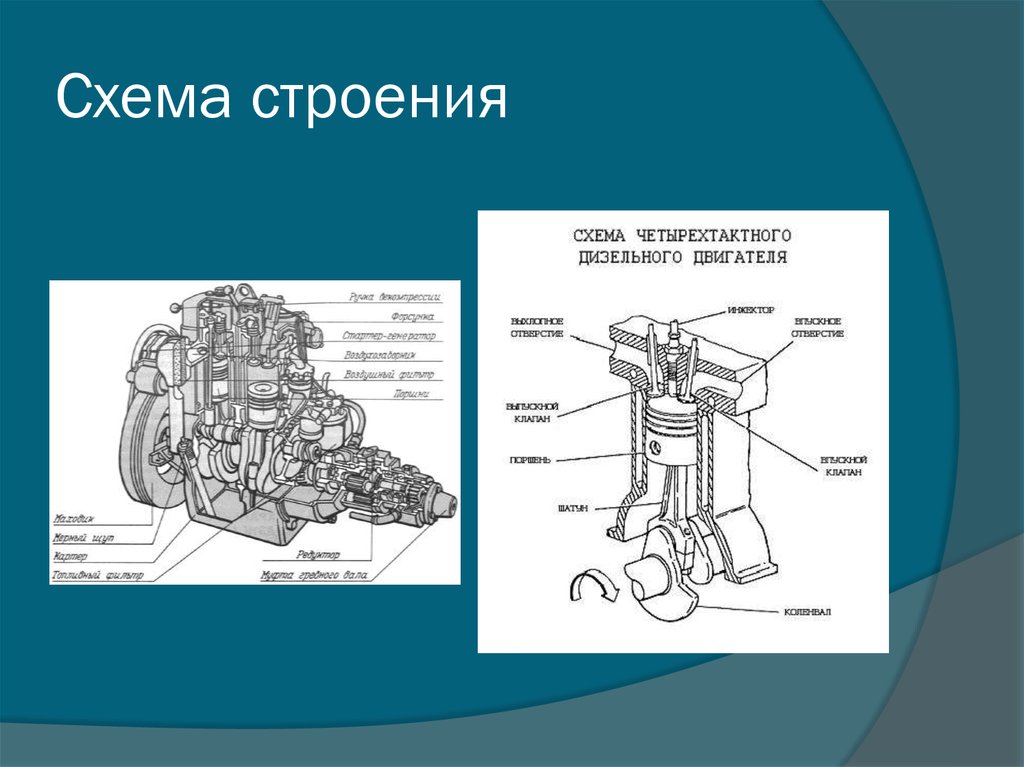

Устройство двс

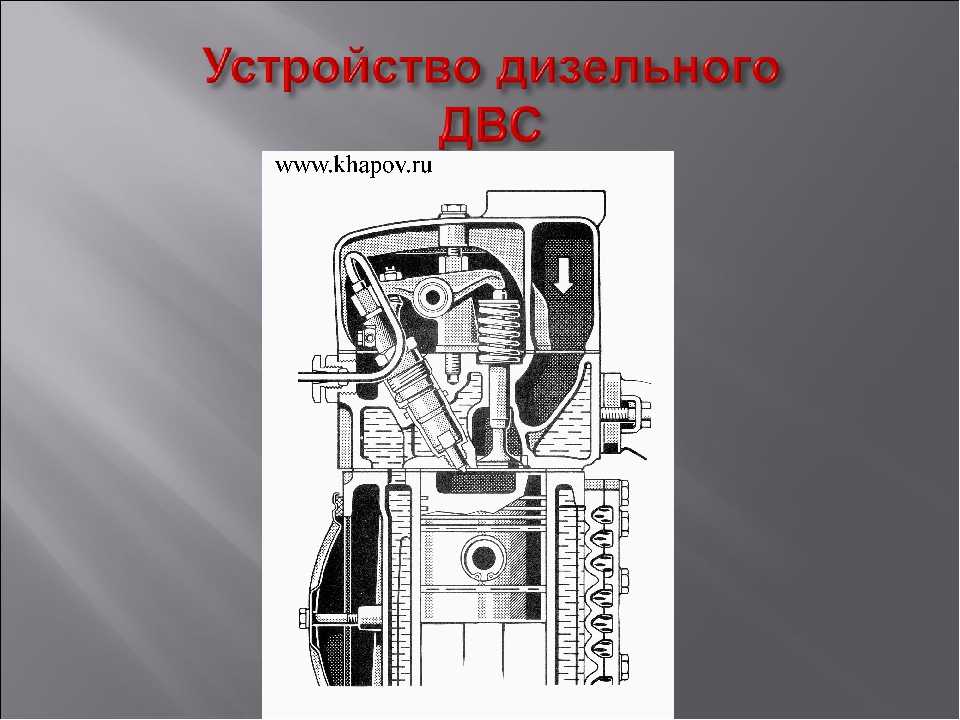

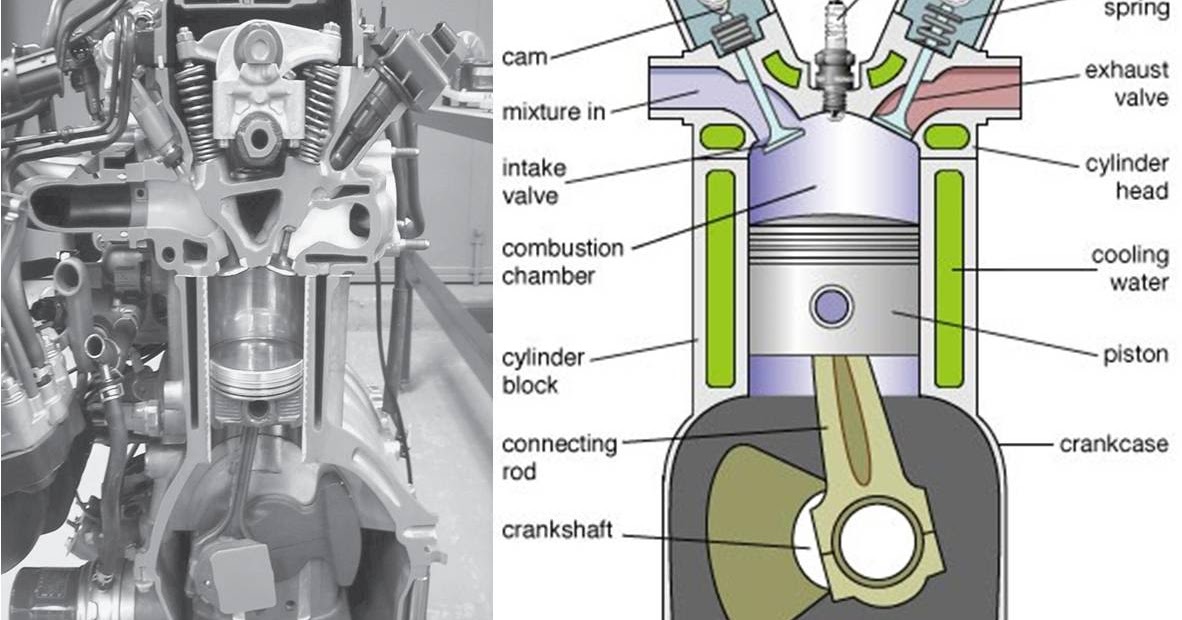

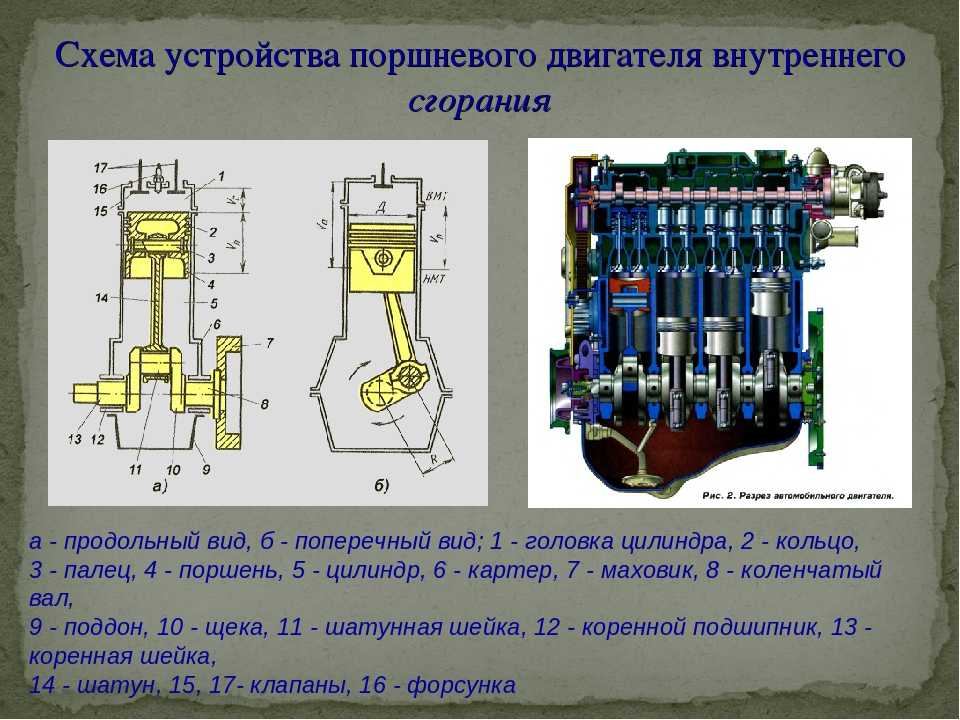

Рассмотрим двигатель в разрезе

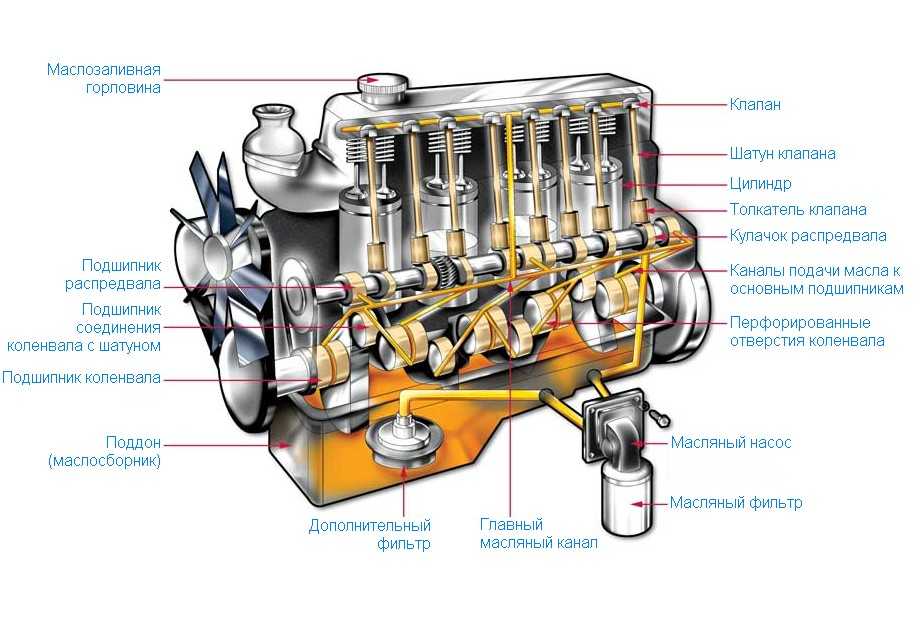

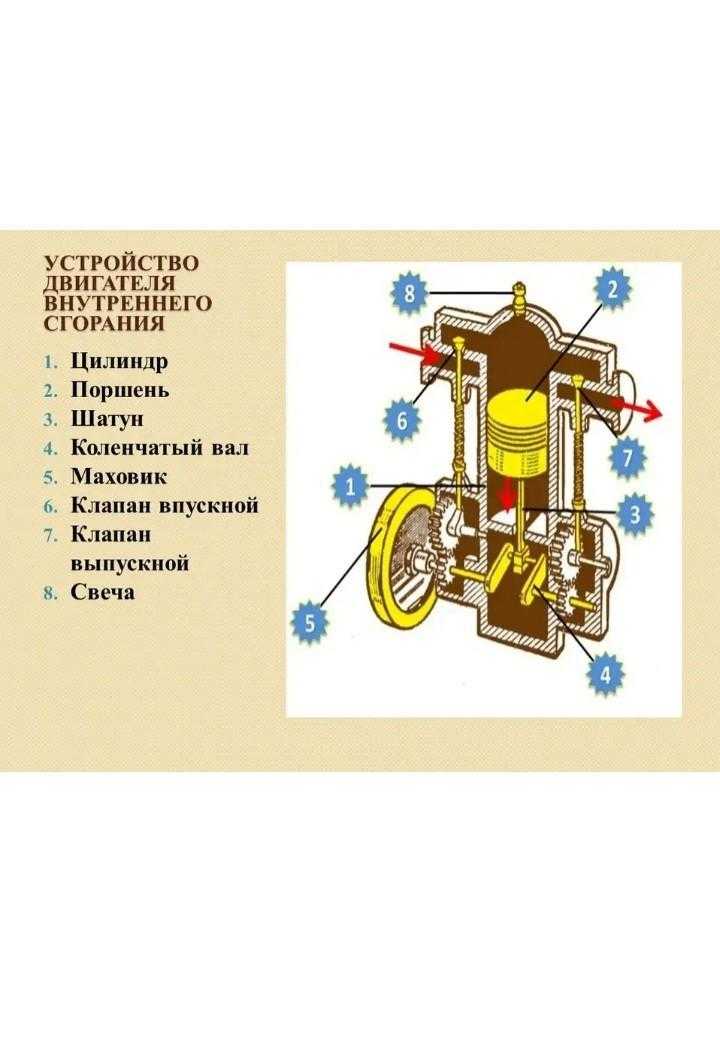

Двигатель внутреннего сгорания состоит из следующих компонентов и вспомогательных систем.

1) Блок цилиндров. Блок цилиндров и является главным телом двигателя в котором и происходит работа поршней. Обычно состоит из чугуна и обладает охладительной рубашкой для охлаждения.

Обычно состоит из чугуна и обладает охладительной рубашкой для охлаждения.

2) Механизм ГРМ. Газораспределительный механизм регулирует подачу топливно-воздушной смеси и отвод выхлопных газов. С помощью кулачков распредвала которые воздействуют на пружины клапанов. Клапана открываются либо, закрываются в зависимости от такта двигателя. При открытии впускных клапанов цилиндры наполняются топливно-воздушной смесью. При открытии выпускных клапанов происходит отвод выхлопных газов.

3) Поршневая группа. Благодаря энергии взрыва топливно-воздушной смеси поршень опускается вниз. Через шатун он передает энергию на коленвал. Поршневая группа состоит из: поршня, поршневых колец, поршневого пальца ( который прочно соединяется с шатуном). Благодаря поршневым кольцам. Поршень плотно прилегает к стенкам цилиндров. Более подробно про устройство поршня можно узнать здесь.

4) КШМ- Кривошипно-шатунный механизм. Благодаря передаче энергии шатуна на коленвал совершается полезная работа.

5) Масляный поддон. В масляном поддоне находится моторное масло которое и используется системой смазки для смазывания подшипников и компонентов двс.

В масляном поддоне находится моторное масло которое и используется системой смазки для смазывания подшипников и компонентов двс.

6) Система охлаждения. Благодаря системе охлаждения двигатель внутреннего сгорания поддерживает оптимальную температуру. Система охлаждения состоит из: помпы, радиатора, термостата, патрубков охлаждения , а также охладительной рубашки.

7) Система смазки. Система смазки служит для защиты компонентов двигателя от прежде временного износа. Кроме того благодаря моторному маслу в двигателе внутреннего сгорания происходит охлаждение и защита от коррозии. Система смазки состоит из: масляного насоса, масляного фильтра, масляных магистралей и масляного поддона.

8) Система питания. Система питания обеспечивает своевременную подачу топлива. Различается на 3 вида карбюратор, моновпрыск и инжектор.

Узнать более подробно о том, что лучше карбюратор или инжектор можно перейдя по ссылке.

В карбюраторе топливно-воздушная смесь готовиться в карбюраторе для последующей подачи. Карбюратор обладает механическим топливным насосом.

Карбюратор обладает механическим топливным насосом.

Моновпрыск это по сути переход от карбюратора к инжектору или промежуточное звено. Благодаря блоку управления на одну единственную форсунку подаётся команда о необходимом количестве топлива.

Инжектор. Инжекторные системы топлива обладают. ЭБУ- электронный блок управления, форсунки, топливная рампа. Благодаря командам ЭБУ на форсунки подаётся сигнал о том какое количество топлива необходимо в данный момент. Про ЭБУ более подробно можно узнать здесь.

На сегодняшний момент это самые распространенные топливные системы. Так как обладают рядом преимуществ. Экономичность, экологичность и лучшая отдача по сравнению с моновпрыском и карбюратором.

Также существует прямой впрыск топлива. Где форсунки впрыскивают топливо непосредственно в камеру сгорания , не используется часто по причине более сложной конструкции и меньшей надёжности по сравнению с распределительным впрыском. Преимущество такой конструкции в лучшей экономичности и экологичности.

9) Система зажигания. Система зажигания служит для воспламенения топливно-воздушной смеси. Состоит из высоковольтных проводов, катушек зажигания, свеч зажигания. Стартер запускает двигатель внутреннего сгорания. Более подробно о стартере можно узнать перейдя по ссылке.

10) Маховик. Главной задачей маховика является запуск двс с помощью стартера через коленвал.

Принцип работы

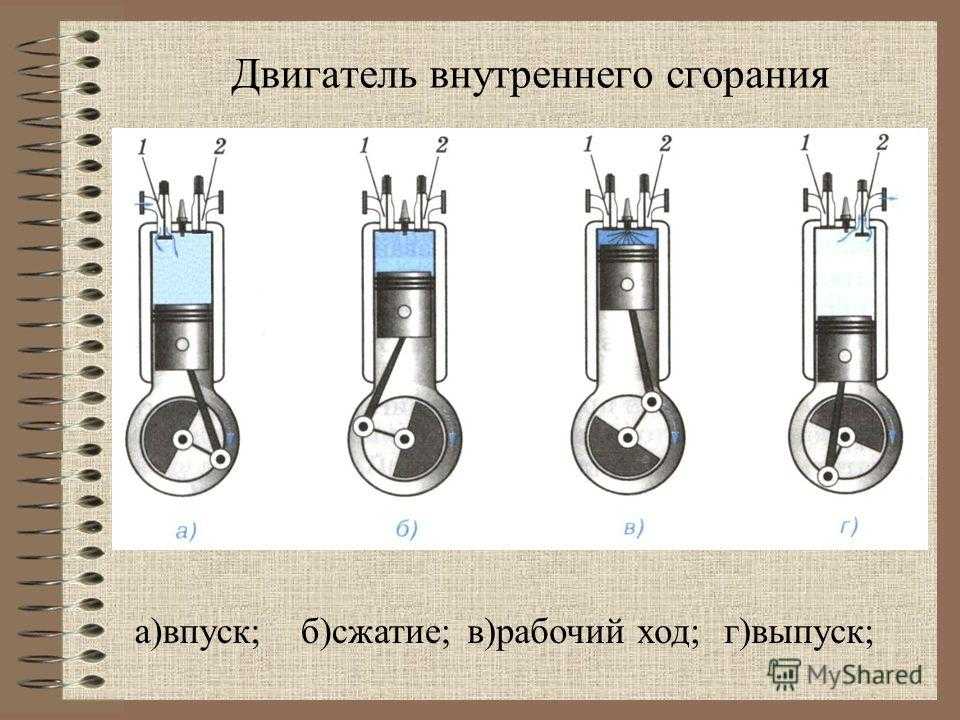

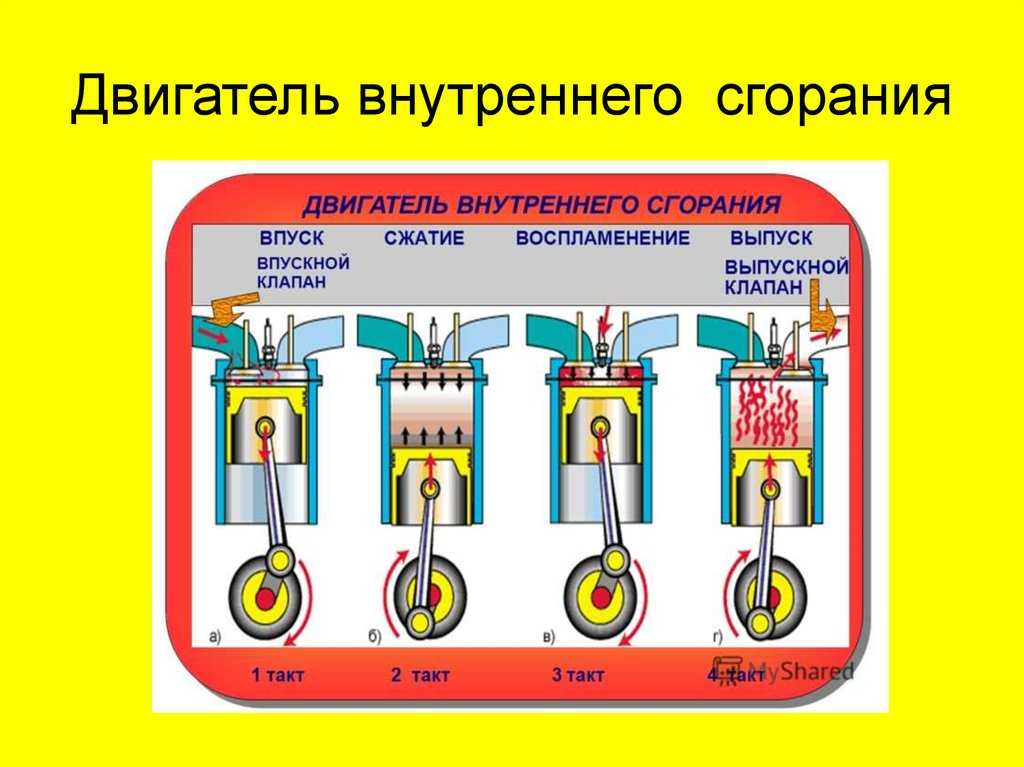

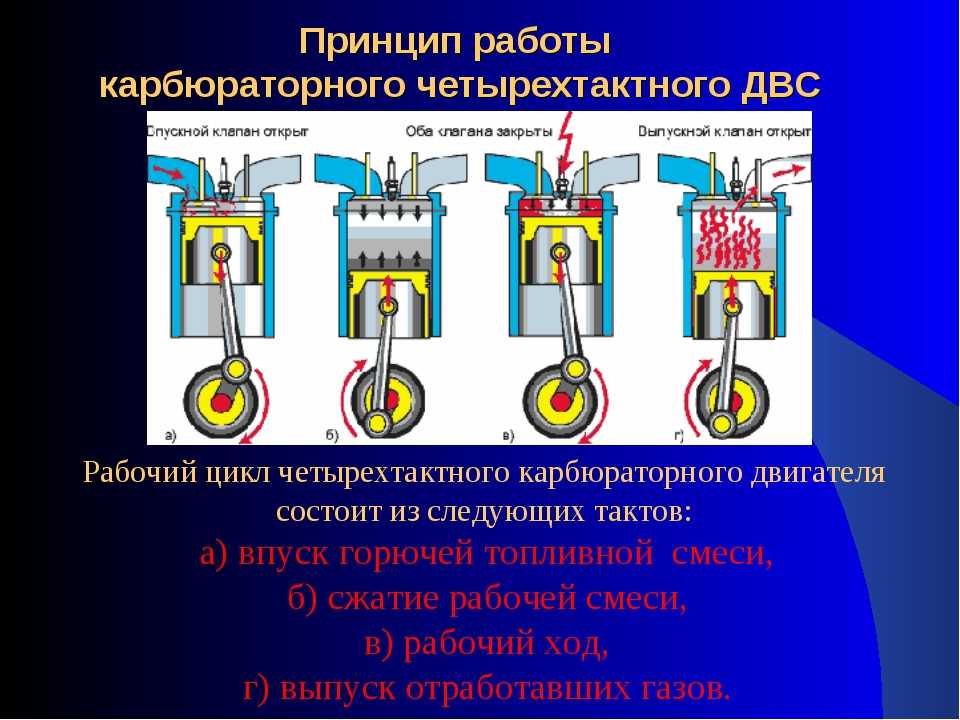

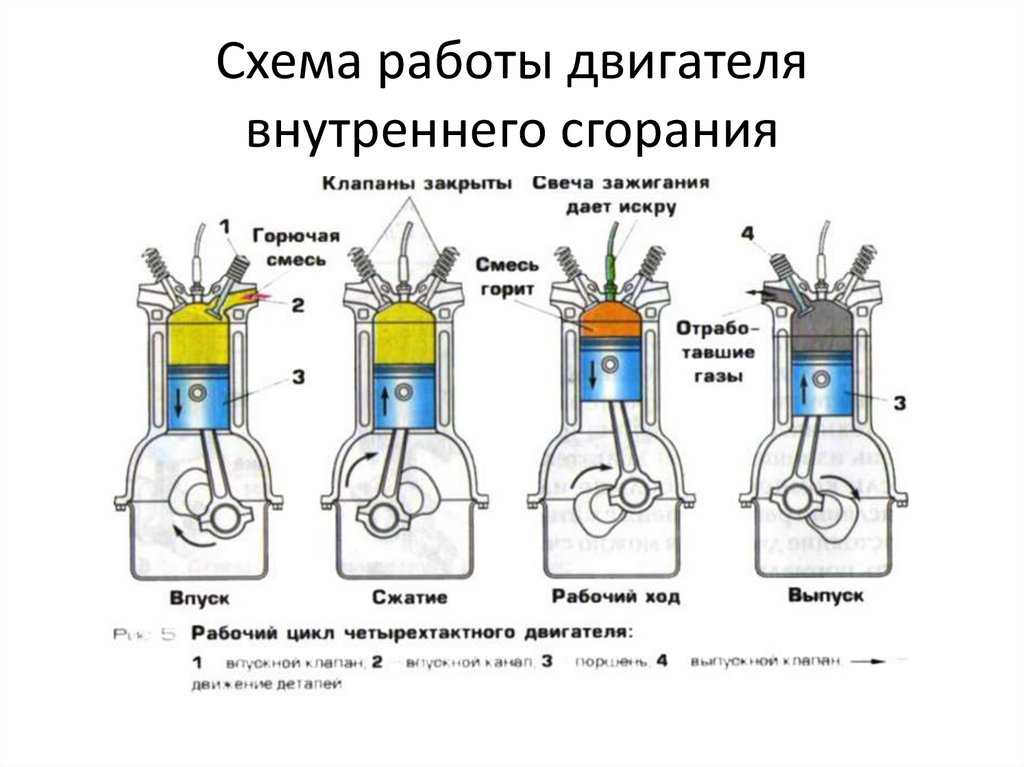

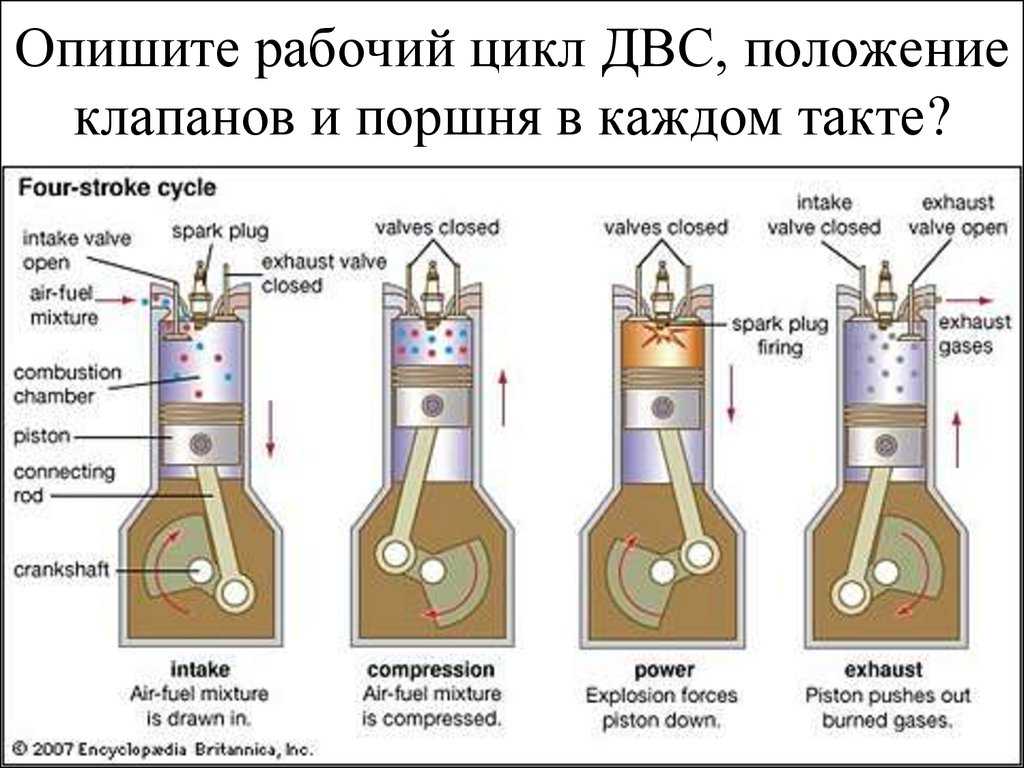

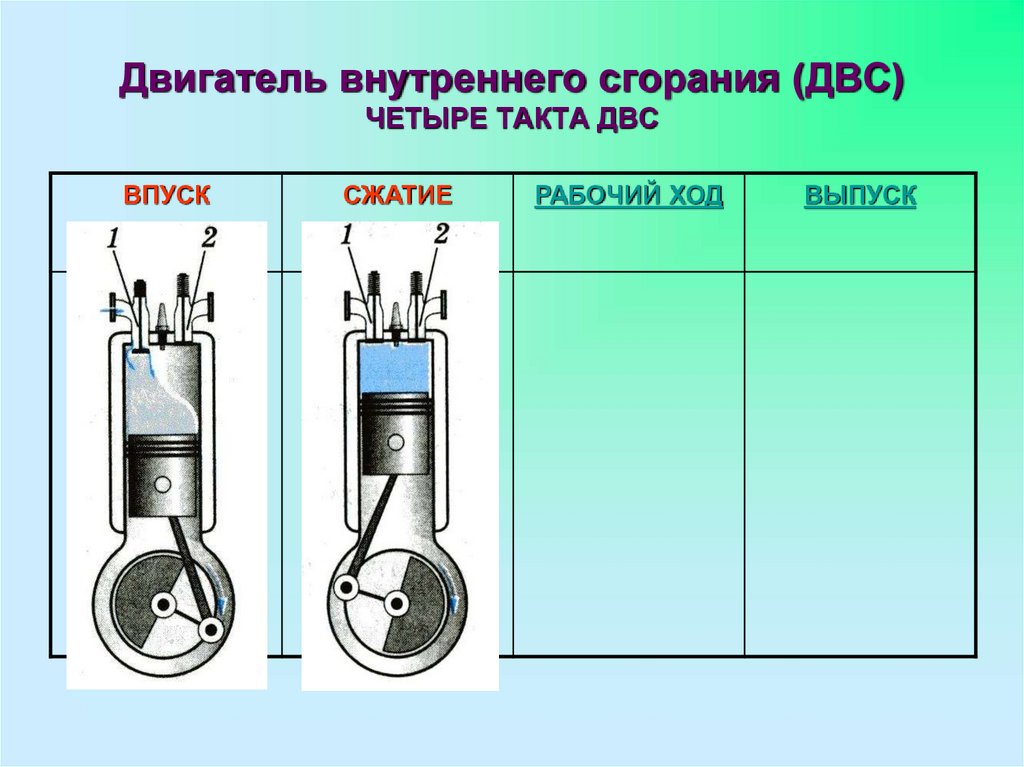

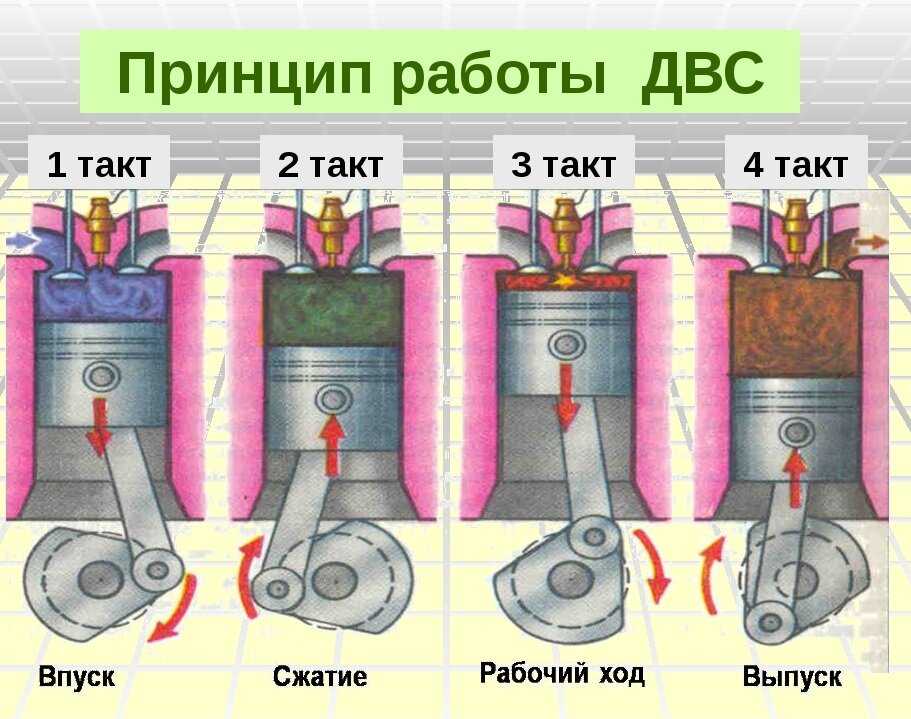

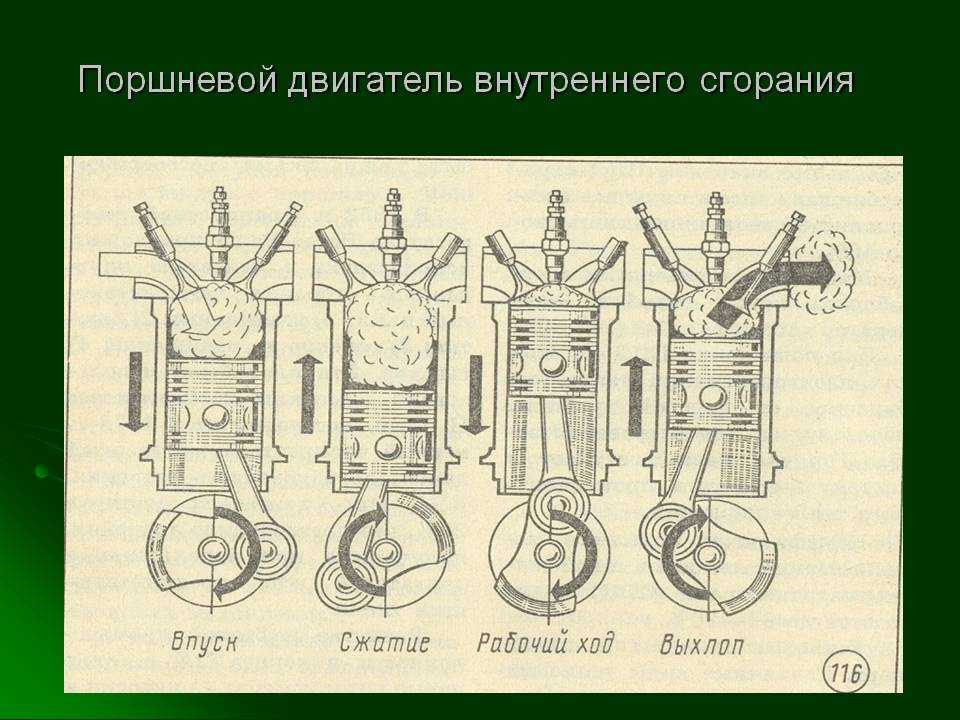

Двигатель внутреннего сгорания совершает 4 цикла или такта.

1) Впуск. На этой стадии происходит впуск топливно-воздушной смеси.

2) Сжатие. При сжатии происходит сжатие поршнем топливно-воздушной смеси.

3) Рабочий ход. Поршень под давлением газов отправляется в НМТ( нижнюю мертвую точку). Поршень передает энергию на шатун, затем через шатун передается энергия на коленвал. Таким образом происходит обмен энергии газов на полезную механическую работу.

4) Выпуск. Поршень отправляется вверх. Выпускные клапана открываются, чтобы выпустить продукты распада.

Инновации двигателя внутреннего сгорания

1) Использование в двс лазеров для воспламенения топлива. По сравнению со свечами зажигания у лазеров будет проще настройка угла зажигания и будет большая мощность. Обычные свечи при сильной искре быстро выходят из строя.

По сравнению со свечами зажигания у лазеров будет проще настройка угла зажигания и будет большая мощность. Обычные свечи при сильной искре быстро выходят из строя.

2) Технология FreeValve эта технология подразумевает двигатель без распредвалов. Вместо распредвалов клапанами управляют индивидуальные приводы на каждый клапан. Экологичность и экономичность таких двс выше. Технология разработана дочерней компанией Koniesseg и имеет схожее название FreeValve. Технология пока сырая, но уже продемонстрировала ряд преимуществ. Что будет дальше время покажет.

3) Разделение двигателей на холодную и горячую части. Суть технологии в том, что двигатель делится на две части. В холодной будет происходить впуск и сжатие так как эти стадии более эффективно будут происходить в холодной части. Благодаря этой технологии инженеры обещают улучшение производительности на 30-40%. В горячей части будут происходить воспламенение и выхлоп.

А о каких будущих технологиях двигателя внутреннего сгорания Вы слышали обязательно поделитесь этим в комментариях.

Все о двигателях внутреннего сгорания: устройство, принцип работы и тюнинг

Двигатель внутреннего сгорания – это такой тип мотора, у которого топливо воспламеняется в рабочей камере внутри, а не в дополнительных внешних носителях. ДВС преобразует давление от сгорания топлива в механическую работу.

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

В этом двигателе уже было искровое зажигание, он был шатунный, с поршневой системой, то есть, это своего рода прообраз современных моторов.

Спустя 57 лет соотечественник де Риваза Этьен Ленуар изобрел уже двухтактный агрегат. Этот агрегат имел горизонтальное расположение своего единственного цилиндра, наличествовал искровым зажиганием и работал на смеси светильного газа с воздухом. Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Еще через 3 года конкурентом стал немец Николаус Отто, детищем которого стал уже четырехтактный атмосферный мотор с вертикальным цилиндром. КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

Чуть позже, в 80-х годах этого же столетия, российский конструктор Огнеслав Костович впервые запустил агрегат карбюраторного типа, а инженеры из Германии Даймлер и Майбах усовершенствовали его в облегченный вид, который стал устанавливаться на мото- и автотехнике.

В 1897 году Рудольф Дизель выводит в свет ДВС по типу воспламенения от сжатия, используя нефть в качестве топлива. Этот вид двигателя стал родоначальником дизельных моторов, использующихся по настоящее время.

Виды двигателей

- Бензиновые моторы карбюраторного типа работают от топлива, смешанного с воздухом. Смесь эта предварительно подготавливается в карбюраторе, далее поступает в цилиндр. В нем смесь сжимается, воспламеняется искрой от свечи зажигания.

- Инжекторные двигатели отличаются тем, что смесь подается напрямую от форсунок во впускной коллектор. У этого вида имеются две системы впрыска – моновпрыск и распределенный впрыск.

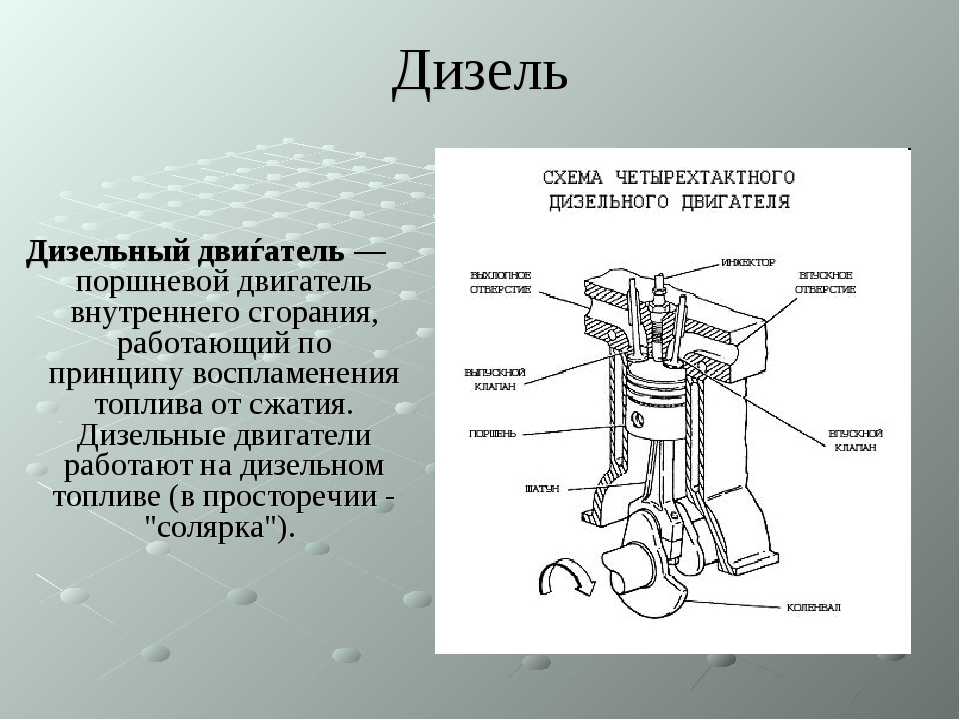

- В дизельном моторе воспламенение происходит без свечей зажигания. В цилиндре данной системы находится воздух, разогретый до температуры, которая превышает температуру воспламенения топлива. В этот воздух через форсунку подается топливо, и вся смесь воспламеняется по образу факела.

- Газовый ДВС имеет принцип теплового цикла, топливом может являться как природный газ, так и углеводородный. Газ поступает в редуктор, где давление его стабилизируется в рабочее. Затем попадает в смеситель, а в итоге воспламеняется в цилиндре.

- Газодизельные ДВС работают по принципу газовых, только в отличие от них, смесь воспламеняется не свечой, а дизельным топливом, впрыск которого происходит также, как и у обычного дизельного мотора.

- Роторно-поршневые типы двигателей внутреннего сгорания принципиально отличаются от остальных наличием ротора, который вращается в камере, имеющей форму восьмерки. Чтобы понять, что такое ротор, нужно усвоить, что в данном случае ротор выполняет роль поршня, ГРМ и коленчатого вала, то есть специальный механизм ГРМ здесь полностью отсутствует.

При одном обороте происходит сразу три рабочих цикла, что сравнимо с работой двигателя с шестью цилиндрами.

При одном обороте происходит сразу три рабочих цикла, что сравнимо с работой двигателя с шестью цилиндрами.

Принцип работы

В настоящее время преобладает четырехтактный принцип работы двигателя внутреннего сгорания. Это объясняется тем, что поршень в цилиндре проходит четыре раза – вверх и вниз одинаково по два.

Как работает двигатель внутреннего сгорания:

- Первый такт – поршень при движении вниз втягивает топливную смесь. При этом клапан впуска находится в открытом виде.

- После достижения поршнем нижнего уровня, он двигается вверх, сжимая горючую смесь, которая, в свою очередь, принимает объем камеры сгорания. Этот этап, включенный в принцип работы двигателя внутреннего сгорания, является вторым по счету. Клапаны, при этом, находятся в закрытом виде, и чем плотнее, тем качественнее происходит сжатие.

- В третий такт включается система зажигания, так как здесь происходит воспламенение топливной смеси. В назначении работы двигателя он называется «рабочим», так как при этом начинается процесс привода в работу агрегата.

Поршень от взрыва топлива начинает движение вниз. Как и во втором такте, клапаны находятся в закрытом состоянии.

Поршень от взрыва топлива начинает движение вниз. Как и во втором такте, клапаны находятся в закрытом состоянии. - Завершающий такт – четвертый, выпускной, который дает понять, что такое завершение полного цикла. Поршень через выпускной клапан избавляется от отработавших газов цилиндра. Затем все циклически повторяется снова, понять, как работает двигатель внутреннего сгорания, можно представив цикличность работы часов.

Устройство ДВС

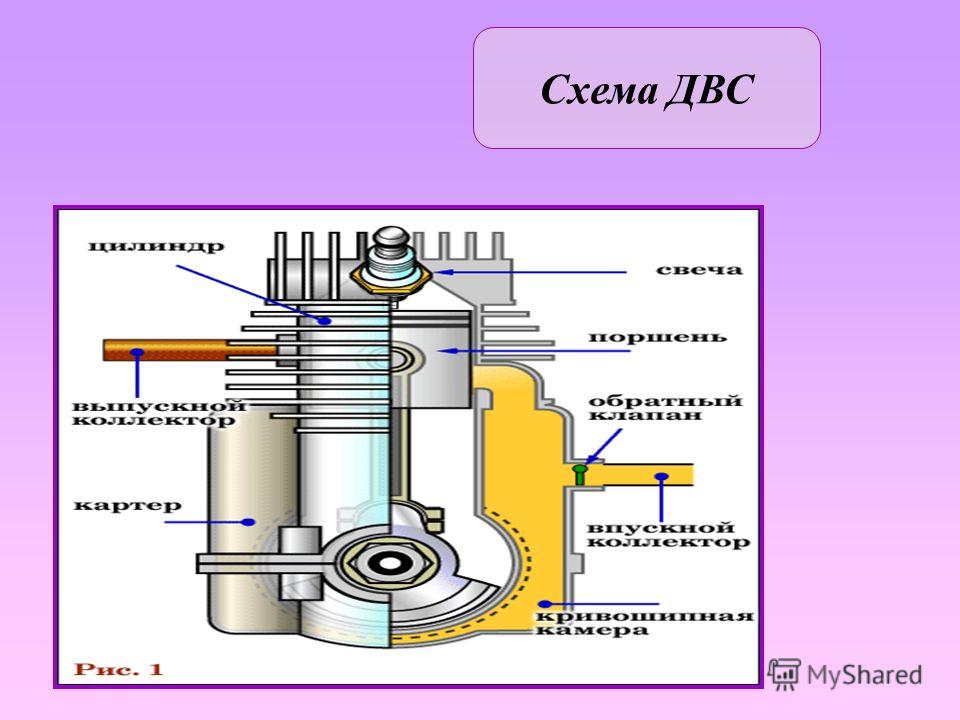

Устройство двигателя внутреннего сгорания логично рассматривать с поршня, так как он является основным элементом работы. Он представляет собой своеобразный «стакан» с пустой полостью внутри.

Поршень имеет прорези, в которых фиксируются кольца. Отвечают эти самые кольца за то, чтобы горючая смесь не выходила под поршень (компрессионное), а так же за то, чтобы масло не попадало в пространство над самим поршнем (маслосъемное).

Порядок работы

- При попадании внутрь цилиндра топливной смеси, поршень проходит четыре вышеописанных такта, и возвратно-поступательное движение поршня приводит в движение вал.

- Дальнейший порядок работы двигателя следующий: верхняя часть шатуна закреплена на пальце, который находится внутри юбки поршня. Кривошип коленвала фиксирует шатун. Поршень, при движении, вращает коленвал и последний, в свое время, передает крутящий момент системе трансмиссии, оттуда на систему шестерен и далее к ведущим колесам. В устройстве двигателей автомобилей с задним приводом посредником до колес выступает еще и карданный вал.

Конструкция ДВС

Газораспределительный механизм (ГРМ) в устройстве двигателя внутреннего сгорания отвечает за впрыск топлива, а так же за выпуск газов.

Механизм ГРМ состоит из верхнеклапанного и нижнеклапанного, может быть двух видов – ременной или цепной.

Шатун чаще всего изготавливается из стали путем штамповки или ковки. Есть виды шатунов, изготовленные из титана. Шатун передает усилия поршня коленвалу.

Коленвал из чугуна или из стали представляет собой набор коренных и шатунных шеек. Внутри этих шеек есть отверстия, отвечающие за подачу масла под давлением.

Принцип работы кривошипно-шатунного механизма в двигателях внутреннего сгорания заключается в преобразовании движений поршня в движения коленвала.

Головка блока цилиндров (ГБЦ), большинства двигателей внутреннего сгорания, как и блок цилиндров, чаще всего изготавливается из чугуна и реже из различных сплавов алюминия. В ГБЦ находятся камеры сгорания, каналы впуска – выпуска, отверстия свечей. Между блоком цилиндров и ГБЦ находится прокладка, обеспечивающая полную герметичность их соединения.

В систему смазки, которую включает в себя двигатель внутреннего сгорания, входит поддон картера, маслозаборник, маслонасос, масляный фильтр и масляный радиатор. Все это соединено каналами и сложными магистралями. Система смазки отвечает не только за уменьшения трения между деталями мотора, но и за их охлаждение, а также за уменьшение коррозии и износа, увеличивает ресурс ДВС.

Устройство двигателя, в зависимости от его вида, типа, страны изготовителя, может быть чем-либо дополнено или, напротив, могут отсутствовать какие-то элементы ввиду устаревания отдельных моделей, но общее устройство двигателя остается неизменным так же, как и стандартный принцип работы двигателя внутреннего сгорания.

Дополнительные агрегаты

Само собой, двигатель внутреннего сгорания не может существовать как отдельный орган без дополнительных агрегатов, обеспечивающих его работу. Система запуска раскручивает мотор, приводит его в рабочее состояние. Существуют разные принципы работы запуска в зависимости от типа мотора: стартерный, пневматический и мускульный.

Трансмиссия позволяет развить мощность при узком диапазоне оборотов. Система питания обеспечивает ДВС двигатель малым электричеством. В нее входит аккумуляторная батарея и генератор, обеспечивающий постоянный поток электричества и заряд АКБ.

Выхлопная система обеспечивает выпуск газов. В любое устройство двигателя автомобиля входят: выпускной коллектор, который собирает газы в единую трубу, каталитический конвертер, который снижает токсичность газов путем восстановления оксида азота и использует образовавшийся кислород, чтобы дожечь вредные вещества.

Глушитель в этой системе служит для того, чтобы уменьшить выходящий из мотора шум. Двигатели внутреннего сгорания современных автомобилей должны соответствовать установленным законом нормам.

Двигатели внутреннего сгорания современных автомобилей должны соответствовать установленным законом нормам.

Тип топлива

Следует помнить и об октановом числе топлива, которое используют двигатели внутреннего сгорания разных типов.

Чем выше октановое число топлива – тем больше степень сжатия, что приводит к увеличению коэффициента полезного действия двигателя внутреннего сгорания.

Но существуют и такие двигатели, для которых увеличение октанового числа выше положенного заводом изготовителем, приведет к преждевременной поломке. Это может произойти путем прогорания поршней, разрушения колец, закопченности камер сгорания.

Заводом предусмотрено свое минимальное и максимальное октановое число, которое требует двигатель внутреннего сгорания.

Тюнинг

Любители увеличить мощность работы двигателей внутреннего сгорания зачастую устанавливают (если это не предусмотрено заводом изготовителем) различного рода турбины или компрессоры.

Компрессор на холостых оборотах выдает небольшую мощность, при этом держит стабильные обороты. Турбина же, наоборот, выжимает максимальную мощность при ее включении.

Турбина же, наоборот, выжимает максимальную мощность при ее включении.

Установка тех или иных агрегатов требует консультации с мастерами, имеющими опыт работы в узком направлении, поскольку ремонт, замена агрегатов, или же дополнение двигателя внутреннего сгорания дополнительными опциями – это отклонение от назначения работы двигателя и уменьшают ресурс ДВС, а неправильные действия могут привести к необратимым последствиям, то есть работа двигателя внутреннего сгорания может быть навсегда окончена.

Все о двигателях внутреннего сгорания: устройство, принцип работы и тюнинг Ссылка на основную публикацию

Устройство двигателя. Принцип работы ДВС

Главная » Все об авто » Энциклопедия » Устройство двигателя. Принцип работы ДВС

Практически все современные автомобили оснащены двигателем внутреннего сгорания, имеющим аббревиатуру ДВС. Несмотря на постоянный прогресс и сегодняшнее стремление автомобильных концернов отказаться от моторов, работающих на нефтепродуктах в пользу более экологичной электроэнергии, львиная доля машин ездит на бензине или дизельном топливе.

Основными принципом ДВС является то, что топливная смесь воспламеняется непосредственно внутри агрегата, а не вне его (как, к примеру, в тепловозах или устаревших паровозах). Такой способ имеет относительно большой коэффициент полезного действия. К тому же, если говорить об альтернативных моторах на электрической тяге, то двигатели внутреннего сгорания обладает рядом неоспоримых преимуществ.

- большой запас хода на одном баке;

- быстрая заправка;

- согласно прогнозам, уже через несколько лет энергосистемы развитых стран не будут в силах погасить потребность в электроэнергии из-за большого количества электрокаров, что может привести к коллапсу.

Классификация двигателей внутреннего сгорания

Непосредственно ДВС отличаются по своему устройству. Все моторы можно разделить на несколько самых популярных категорий в зависимости от принципа работы:

Бензиновые

Наиболее распространенная категория. Работает на главных продуктах нефтепереработки. Основным элементом в таком моторе является цилиндро-поршневая группа или ЦПГ, куда входит: коленвал, шатун, поршень, поршневые кольца и сложный газораспределительный механизм, который обеспечивает своевременное наполнение и продувку цилиндра.

Основным элементом в таком моторе является цилиндро-поршневая группа или ЦПГ, куда входит: коленвал, шатун, поршень, поршневые кольца и сложный газораспределительный механизм, который обеспечивает своевременное наполнение и продувку цилиндра.

Бензиновые двигатели внутреннего сгорания подразделяются на два типа в зависимости от системы питания:

- карбюраторные. Устаревшая в условиях современной реальности модель. Здесь формирование топливно-воздушной смеси осуществляется в карбюраторе, а пропорцию воздуха и бензина определяет набор жиклеров. После этого карбюратор подает ТВС в камеру сгорания. Недостатками такого принципа питания является повышенное потребление топлива и прихотливость всей системы. К тому же она сильно зависит от погоды, температуры и прочих условий.

- инжекторные или впрысковые. Принципы работы двигателя с инжектором кардинально противоположны. Здесь смесь впрыскивается непосредственно во впускной коллектор через форсунки, а затем разбавляется нужным количеством воздуха.

За исправную работу отвечает электронный блок управления, который самостоятельно высчитывает нужные пропорции.

За исправную работу отвечает электронный блок управления, который самостоятельно высчитывает нужные пропорции.

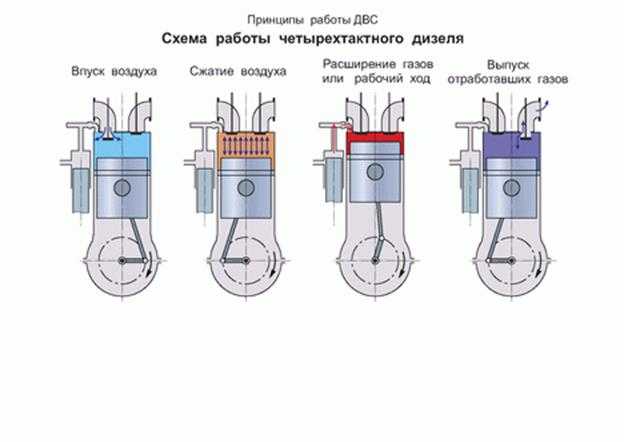

Дизельные

Устройство двигателя, работающего на дизеле, кардинально отличается от бензинового агрегата. Поджог смеси здесь происходит не благодаря свечам зажигания, дающим искру в определенный момент, а из-за высокой степени сжатия в камере сгорания. Данная технология имеет свои плюсы (больший КПД, меньшие потери мощности из-за большой высоты над уровнем моря, высокий крутящий момент) и минусы (прихотливость ТНВД к качеству топлива, большие выбросы СО2 и сажи).

Роторно-поршневые двигатели Ванкеля

Данный агрегат имеет поршень в виде ротора и три камеры сгорания, к каждой из которых подведена свеча зажигания. Теоретически ротор, движущийся по планетарной траектории, каждый такт совершает рабочий ход. Это позволяет существенно повысить КПД и увеличить мощность двигателя внутреннего сгорания. На практике это сказывается гораздо меньшим ресурсом. На сегодняшний день только автомобильная компания Mazda делает такие агрегаты.

На сегодняшний день только автомобильная компания Mazda делает такие агрегаты.

Газотурбинные

Принцип работы ДВС такого типа заключается в том, что тепловая энергия переходит в механическую, а сам процесс обеспечивает вращение ротора, приводящего в движения вал турбины. Подобные технологии используются в авиационном строительстве.

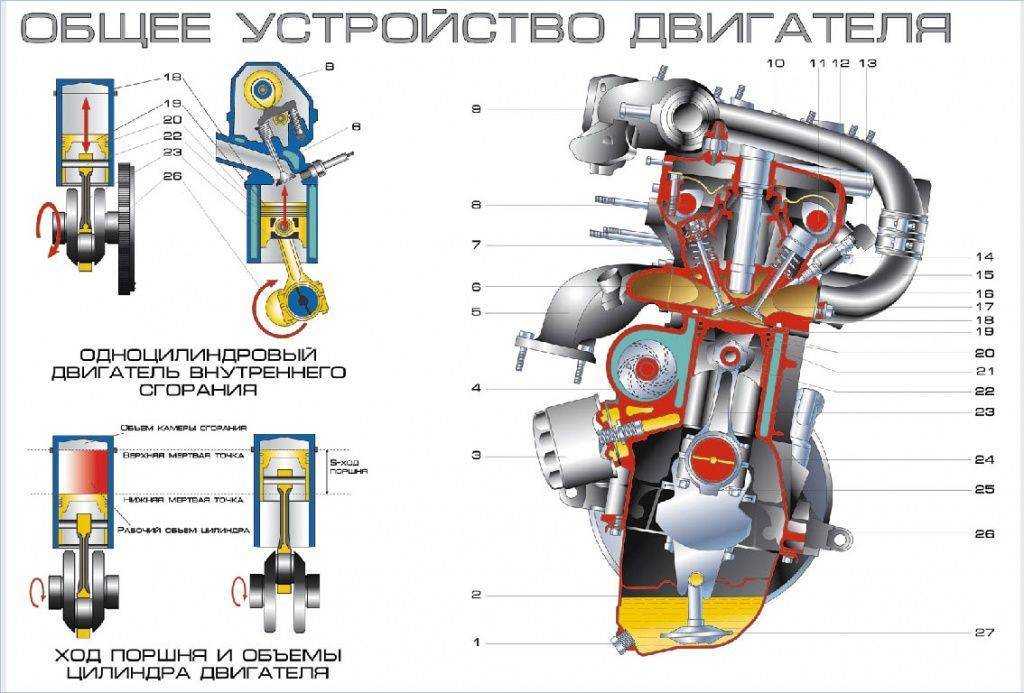

Устройство двигателя внутреннего сгорания

Любой поршневой ДВС (самые распространенные в современных реалиях) имеет обязательный набор деталей. К таким частям относится:

- Блок цилиндров, внутри которого двигаются поршни и происходит сам процесс;

- ЦПГ: цилиндр, поршни, поршневые кольца;

- Кривошипно-шатунный механизм. К нему относится коленвал, шатун, «пальцы» и стопорные кольца;

- ГРМ. Механизм с клапанами, распределительными валами или «лепестками» (для 2-х тактных двигателей), который обеспечивает корректную подачу топлива в нужный момент;

- Cистемы впуска. О них говорилось выше – к ней относятся карбюраторы, воздушные фильтры, инжекторы, топливный насос, форсунки;

- Системы выпуска.

Удаляет отработанные газы из камеры сгорания, а также снижает шумность выхлопа;

Удаляет отработанные газы из камеры сгорания, а также снижает шумность выхлопа;

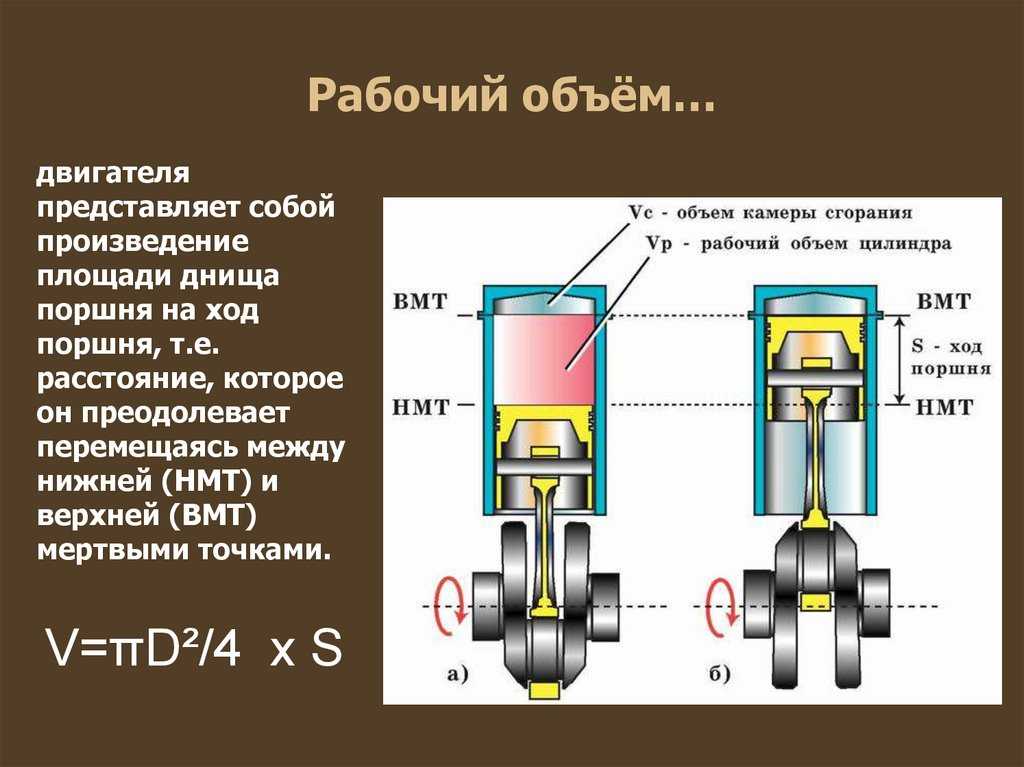

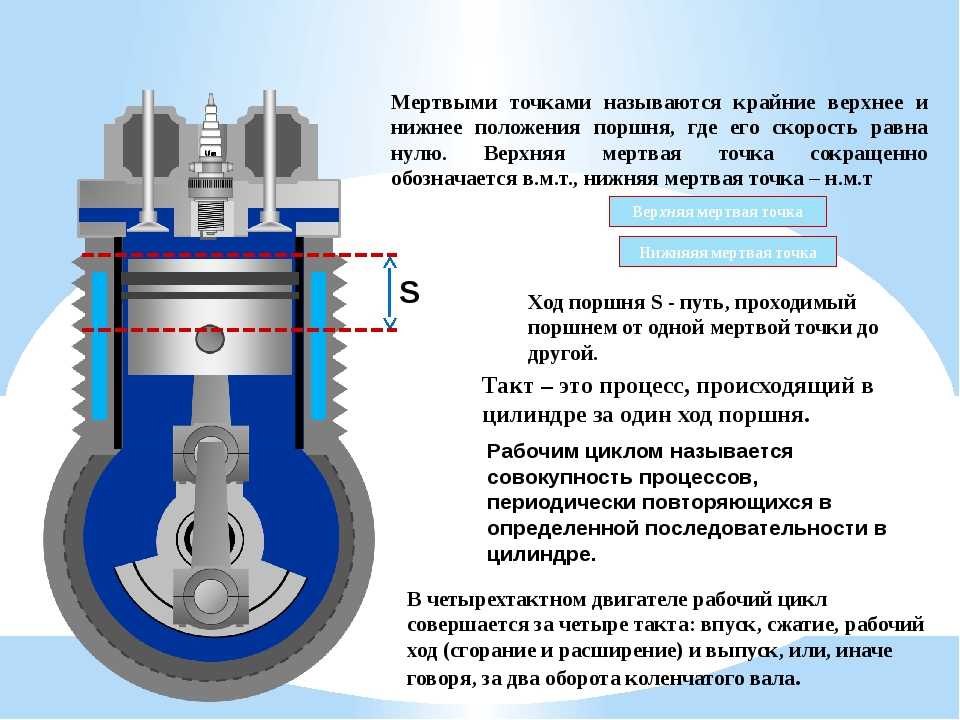

Принцип работы ДВС

В зависимости от своего устройства, двигатели можно разделить на четырехтактные и двухтактные. Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

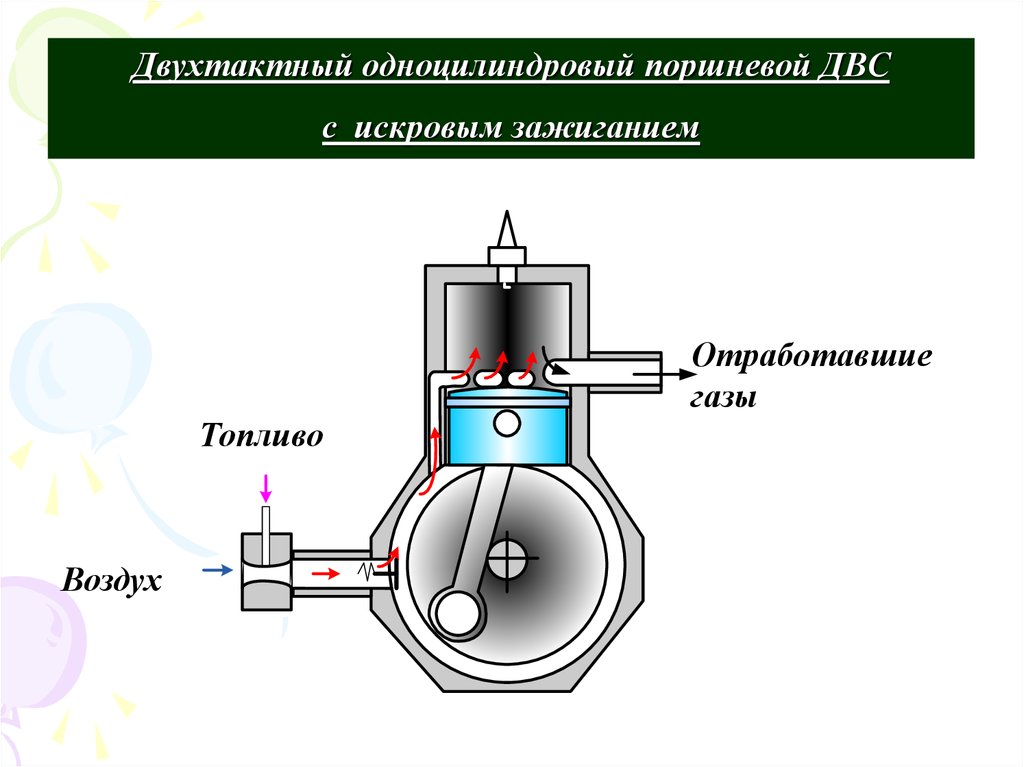

Принцип работы двухтактного ДВС

Особенностью такого мотора стало то, что весь рабочий цикл происходит всего за два движения поршня. При движении вверх создается разреженное давление, которое засасывает топливную смесь в камеру сгорания. Вблизи ВМТ поршень перекрывает впускной канал, а свеча зажигания поджигает топливо. Вторым тактом следует рабочий ход и продувка. Выпускной канал открывается после прохождения части пути вниз и обеспечивает выход отработанных газов. После этого процесс возобновляется по новой.

Теоретически, преимуществом такого мотора более высокая удельная мощность. Это логично, ведь сгорание топлива и рабочий такт происходит в два раза чаще. Соответственно, мощность такого двигателя может быть в два раза больше. Но эта конструкция имеет массу проблем. Из-за больших потерь при продувке, большого расхода топлива, а также сложностей в расчетах и «норовистой» работе двигателя, эта технология сегодня используется только на малокубатурной технике.

Интересно, что полвека назад активно велись разработки дизельного двухтактного ДВС. Процесс работы практически не отличался от бензинового аналога. Однако, несмотря на преимущества такого мотора, от него отказались из-за ряда недостатков.

Основным минусом стал огромный перерасход масла. Из-за комбинированной системы смазки топливо попадало в камеру сгорания вместе с маслом, которое потом попросту выгорало или удалялось через выпускную систему. Большие тепловые нагрузки также требовали более громоздкой системы охлаждения, что увеличивало габариты мотора. Третьим минусом стал большой расход воздуха, который вел к преждевременному износу воздушных фильтров.

Третьим минусом стал большой расход воздуха, который вел к преждевременному износу воздушных фильтров.

Четырёхтактный ДВС

Мотор, где рабочий цикл занимает четыре хода поршня, называется четырехтактным двигателем.

- Первый такт – впуск. Поршень двигается из верхней мертвой точки. В этот момент ГРМ открывает впускной клапан, через который топливно-воздушная смесь поступает в камеру сгорания. В случае с карбюраторными агрегатами поступление может осуществляться за счет разрежения, а инжекторные двигателя впрыскивают топливо под давлением.

- Второй такт – сжатие. Далее поршень движется из нижней мертвой точки вверх. К этому моменту впускной клапан закрыт, а смесь постепенно сжимается в полости камеры сгорания. Рабочая температура поднимается до отметки 400 градусов.

- Третий такт – рабочий ход поршня. В ВМТ свеча зажигания (или большая степень сжатия, если речь идет о дизеле) поджигает топливо и толкает поршень с коленчатым валом вниз. Это основной такт во всем цикле работы двигателя.

- Четвертый такт – выпуск. Поршень снова движется вверх, выпускной клапан открывается, а из камеры сгорания удаляются отработанные газы.

Дополнительные системы ДВС

Независимо от того, из чего состоит двигатель, у него должны быть вспомогательные системы, которые способны обеспечить его исправную работу. К примеру, клапаны должны открываться в нужное время, в камеры поступать нужное количество топлива в определенной пропорции, вовремя подаваться искра и т.д. Ниже рассмотрены основные части, способствующие корректной работе.

Система зажигания

Эта система отвечает за электрическую часть в вопросе воспламенения топлива. К основным элементам относится:

- Элемент питания. Основным источником питания является аккумулятор. Он обеспечивает вращение стартера на выключенном двигателе. После этого в работу включается генератор, который питает двигатель, а также подзаряжает саму аккумуляторную батарею через реле зарядки.

- Катушка зажигания.

Устройство, которое передает одномоментный заряд непосредственно на свечу зажигания. В современных автомобилях количество катушек равносильно количеству цилиндров, которые работают в двигателе.

Устройство, которое передает одномоментный заряд непосредственно на свечу зажигания. В современных автомобилях количество катушек равносильно количеству цилиндров, которые работают в двигателе. - Коммутатор или распределитель зажигания. Специальной «умное» электронное устройство, которое определяет момент подачи искры.

- Свеча зажигания. Важный элемент в бензиновом ДВС, который обеспечивает своевременное воспламенение топливно-воздушной смеси. Продвинутые двигатели имеют по две свечи на цилиндр.

Впускная система

Смесь должна вовремя поступать в камеры сгорания. За этот процесс отвечает впускная система. К ней относится:

- Воздухозаборник. Патрубок, специально выведенный в место, недоступное для воды, пыли или грязи. Через него осуществляется забор воздуха, который потом попадает в двигатель;

- Воздушный фильтр. Сменная деталь, которая обеспечивает очистку воздуха от грязи и исключает попадание посторонних материалов в камеру сгорания. Как правило, современные автомобили обладают сменными фильтрами из плотной бумаги или промасленного поролона.

На более архаичных моторах встречаются масляные воздушные фильтры.

На более архаичных моторах встречаются масляные воздушные фильтры. - Дроссель. Специальная заслонка, которая регулирует количество воздуха, попадающего в впускной коллектор. На современной технике действует посредством электроники. Сначала водитель нажимает на педаль газа, а потом электронная система обрабатывает сигнал и следует команде.

- Впускной коллектор. Патрубок, который распределяет топливно-воздушную смесь по различным цилиндрам. Вспомогательными элементами в этой системе являются впускные заслонки и усилители.

Топливная систем

Принцип работы любого ДВС подразумевает своевременное поступление топлива и ее бесперебойную подачу. В комплекс также входит несколько основных элементов:

- Топливный бак. Резервуар, где хранится топливо. Как правило, располагается в максимально безопасном месте, вдали от мотора и сделан из негорючего материала (ударопрочный пластик). В нижней его части установлен бензонасос, который осуществляет забор топлива.

- Топливопровод. Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания.

- Прибор образования смеси. Устройство, где смешиваются топливо и воздух. Об этом пункте уже упоминалось выше – за эту функцию может отвечать карбюратор или инжектор. Основным требованием является синхронная и своевременная подача.

- Головное устройство в инжекторных двигателях, которое определяет качество, количество и пропорции образования смеси.

Выхлопная система

В ходе того, как работает двигатель внутреннего сгорания, образуются выхлопные газы, которые необходимо выводить из мотора. Для правильной работы эта система обязана иметь следующие элементы:

- Выпускной коллектор. Устройство из тугоплавкого металла с высокой устойчивостью к температурам. Именно в него первоначально поступают выхлопные газы из двигателя.

- Приемная труба или штаны. Деталь, обеспечивающая транспортировку выхлопных газов далее по тракту.

- Резонатор.

Устройство, снижающее скорость движения выхлопных газов и погашение их температуры.

Устройство, снижающее скорость движения выхлопных газов и погашение их температуры. - Катализатор. Предмет для очистки газов от СО2 или сажевых частиц. Здесь же располагается лямда-зонд.

- Глушитель. «Банка», имеющая ряд внутренних элементов, предназначенных для многократного изменения направления выхлопных газов. Это приводит к снижению их шумности.

Система смазки

Работа двигателя внутреннего сгорания будет совсем недолгой, если детали не будут обеспечиваться смазкой. Во всей технике используется специальное высокотемпературное масло, обладающее собственными характеристиками вязкости в зависимости от режимов эксплуатации мотора. Ко всему, масло предотвращает перегрев, обеспечивает удаление нагара и появление коррозии.

Для поддержания исправности системы предназначены следующие элементы:

- Поддон картера. Именно сюда заливается масло. Это основной резервуар для хранения. Контролировать уровень можно при помощи специального щупа.

- Масляный насос.

Находится вблизи нижней точки поддона. Обеспечивает циркуляцию жидкости по всему мотору через специальные каналы и его возвращение обратно в картер.

Находится вблизи нижней точки поддона. Обеспечивает циркуляцию жидкости по всему мотору через специальные каналы и его возвращение обратно в картер. - Масляный фильтр. Гарантирует очистку жидкости от пыли, металлической стружки и прочих абразивных веществ, попадающих в масло.

- Радиатор. Обеспечивает эффективное охлаждение до положенных температур.

Система охлаждения

Еще один элемент, который необходим для мощных двигателей внутреннего сгорания. Он обеспечивает охлаждение деталей и исключает возможность перегрева. Состоит из следующих деталей:

- Радиатор. Специальный элемент, имеющий «сотовую» структуру. Является отличным теплообменником и эффективно отдает тепло, гарантируя охлаждение антифриза.

- Вентилятор. Дополнительный элемент, дующий на радиатор. Включается тогда, когда естественный поток набегающего воздуха уже не может обеспечить эффективное отведение тепла.

- Помпа. Насос, который помогает жидкости циркулировать по большому или малому кругу системы (в зависимости от ситуации).

- Термостат. Клапан, который открывает заслонку, пуская жидкость по нужному кругу. Работает совместно с датчиком температуры движка и охлаждающей жидкости.

Заключение

Первый двигатель внутреннего сгорания появился еще очень давно – почти полтора столетия назад. С тех пор было сделано огромное количество разных нововведений или интересных технических решений, которые порой меняли вид мотора до неузнаваемости. Но общий принцип работы двигателя внутреннего сгорания оставался прежним. И даже сейчас, в эпоху борьбы за экологию и постоянно ужесточающийся норм по выбросу СО2, электромобили все еще не в силах составить серьезную конкуренцию машинам с ДВС. Бензиновые автомобили и сейчас живее всех живых, а мы живем в золотую эпоху автомобилестроения.

Ну а для тех, кто готов погрузиться в тему еще глубже, у нас есть отличное видео:

двигатель Устройство автомобиля

Как работают дизельный, бензиновый и инжекторный двигатели

Двигатель внутреннего сгорания – универсальный силовой агрегат, используемый практически во всех видах современного транспорта. Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей. Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей. Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль. В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стhемлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводили опыты по перегонке и дистилляции, и, наконец, получили неизвестное доселе вещество – бензин. Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей. Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

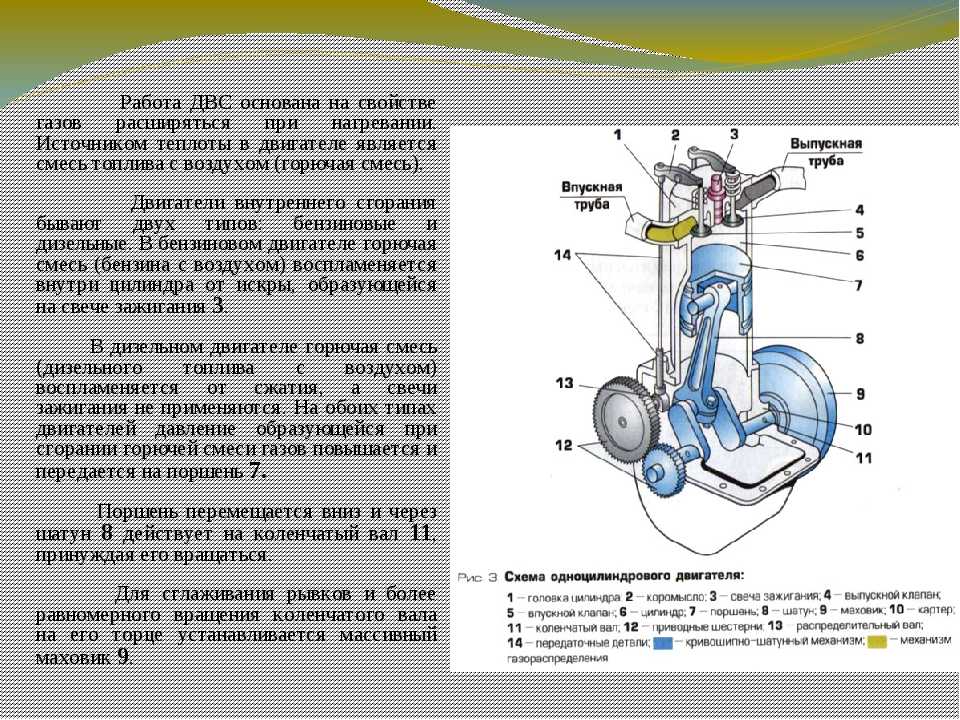

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Данные пояснения станут более понятными при просмотре видео о работе двигателя внутреннего сгорания.

Данный видеоролик наглядно показывает устройство и работу двигателя автомобиля.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов. А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма.

Разделение фаз работы ДВС очень условно. Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения. Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу. Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения. Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя. Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка. Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания. Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля. Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива. Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива. Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники. Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Двигатель внутреннего сгорания: устройство, принцип работы

Современный двигатель внутреннего сгорания далеко ушел от своих прародителей. Он стал крупнее, мощнее, экологичнее, но при этом принцип работы, устройство двигателя автомобиля, а также основные его элементы остались неизменными.

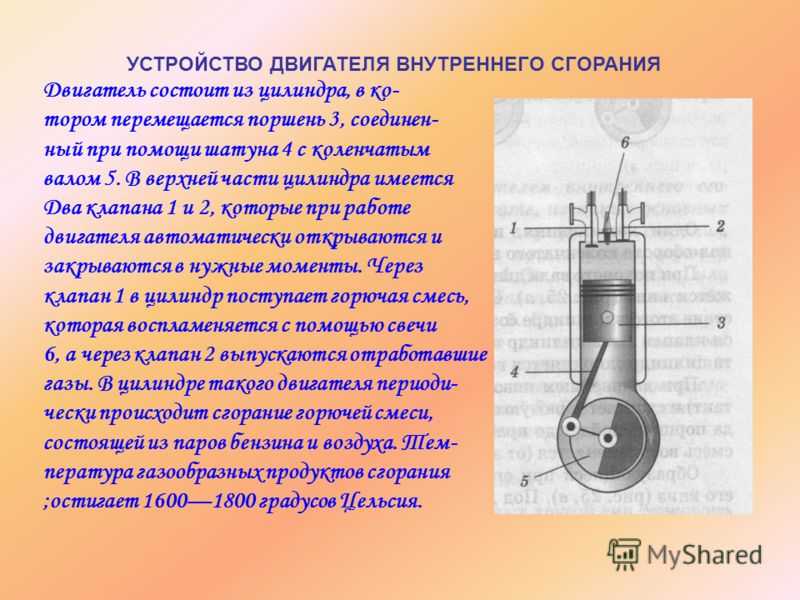

Двигатели внутреннего сгорания, массово применяемые на автомобилях, относятся к типу поршневых. Название свое этот тип ДВС получил благодаря принципу работы. Внутри двигателя находится рабочая камера, называемая цилиндром. В ней сгорает рабочая смесь. При сгорании смеси топлива и воздуха в камере увеличивается давление, которое воспринимает поршень. Перемещаясь, поршень преобразует полученную энергию в механическую работу.

Как устроен ДВС

Первые поршневые моторы имели лишь один цилиндр небольшого диаметра. В процессе развития для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. Мотор современного автомобиля может иметь до 12 цилиндров.

Мотор современного автомобиля может иметь до 12 цилиндров.

Современный ДВС состоит из нескольких механизмов и вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- КШМ — кривошипно-шатунный механизм.

- ГРМ — механизм регулировки фаз газораспределения.

- Система смазки.

- Система охлаждения.

- Система подачи топлива.

- Выхлопная система.

Также к системам ДВС относятся электрические системы пуска и управления двигателем.

КШМ — основной механизм поршневого мотора. Он выполняет главную работу — преобразует тепловую энергию в механическую. Состоит механизм из следующих частей:

- Блок цилиндров.

- Головка блока цилиндров.

- Поршни с пальцами, кольцами и шатунами.

- Коленчатый вал с маховиком.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал.

- Впускные и выпускные клапаны с пружинами и направляющими втулками.

- Детали привода клапанов.

- Элементы привода ГРМ.

ГРМ приводится от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их

В зависимости от конструкции и количества клапанов на двигатель может быть установлен один или два распределительных вала на каждый ряд цилиндров. При двухвальной системе каждый вал отвечает за работу своего ряда клапанов — впускных или выпускных. Одновальная конструкция имеет английское название SOHC (Single OverHead Camshaft). Систему с двумя валами называют DOHC (Double Overhead Camshaft).

Система охлаждения двигателя

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя

- Насос (помпа)

- Термостат

- Радиатор

- Вентилятор

- Расширительный бачок

Рубашку охлаждения двигателей внутреннего сгорания образуют полости внутри БЦ и ГБЦ, по которым циркулирует охлаждающая жидкость. Она отбирает избыточное тепло у деталей двигателя и относит его к радиатору. Циркуляцию обеспечивает насос, привод которого осуществляется с помощью ремня от коленчатого вала.

Термостат обеспечивает необходимый температурный режим двигателя автомобиля, перенаправляя поток жидкости в радиатор либо в обход него. Радиатор, в свою очередь, призван охлаждать нагретую жидкость. Вентилятор усиливает набегающий поток воздуха, тем самым увеличивая эффективность охлаждения. Расширительный бачок необходим современным моторам, так как применяемые охлаждающие жидкости сильно расширяются при нагреве и требуют дополнительного объема.

Радиатор, в свою очередь, призван охлаждать нагретую жидкость. Вентилятор усиливает набегающий поток воздуха, тем самым увеличивая эффективность охлаждения. Расширительный бачок необходим современным моторам, так как применяемые охлаждающие жидкости сильно расширяются при нагреве и требуют дополнительного объема.

Система смазки ДВС

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон).

- Насос подачи масла.

- Масляный фильтр с редукционным клапаном.

- Маслопроводы.

- Масляный щуп (индикатор уровня масла).

- Указатель давления в системе.

- Маслоналивная горловина.

Насос забирает масло из масляного картера и подает его в маслопроводы и каналы, расположенные в БЦ и ГБЦ. По ним масло поступает в места соприкосновения трущихся поверхностей.

Система подачи для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак.

- Датчик уровня топлива.

- Фильтры очистки топлива — грубой и тонкой.

- Топливные трубопроводы.

- Впускной коллектор.

- Воздушные патрубки.

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, но в силу различных физических свойств бензина и дизельного топлива конструкция их имеет существенные различия. Сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом. Детали, обеспечивающие очистку воздуха и поступление его цилиндры — воздушный фильтр и патрубки — тоже относятся к топливной системе.

Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом. Детали, обеспечивающие очистку воздуха и поступление его цилиндры — воздушный фильтр и патрубки — тоже относятся к топливной системе.

Система выпуска

Система выпуска предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор.

- Приемная труба глушителя.

- Резонатор.

- Глушитель.

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Далее через выхлопную трубу они выбрасываются в атмосферу.

В заключение необходимо упомянуть системы пуска и управления двигателем автомобиля. Они являются важной частью двигателя, но их необходимо рассматривать вместе с электрической системой автомобиля, что выходит за рамки этой статьи, рассматривающей внутреннее устройство двигателя.

Устройство двигателей внутреннего сгорания

Изучение устройства двигателей внутреннего сгорания.

Разновидности двигателей внутреннего сгорания в двигателях, применяемых для привода современных строительных машин, тепловая энергия сгоревшего топлива преобразуется в механическую работу. Так как топливо сгорает внутри цилиндров двигателей, то они называются двигателями внутреннего сгорания.

Современные двигатели внутреннего сгорания с возвратно-поступательно движущимися поршнями классифицируются по следующим признакам:

1. способу смесеобразования — на двигатели с внешним смесеобразованием /карбюраторные и газовые/ и внутренним /дизельные/;

2. способу воспламенения рабочей смеси на двигатели с принудительным воспламенением от электрической искры /карбюраторные и газовые/ и с воспламенением от сжатия /дизели/;

способу воспламенения рабочей смеси на двигатели с принудительным воспламенением от электрической искры /карбюраторные и газовые/ и с воспламенением от сжатия /дизели/;

3. способу осуществления рабочего цикла — на четырех — и двухтактные;

4. числу цилиндров — на одно — и многоцилиндровые;

5. расположению цилиндров — на одноцилиндровые /линейные/ и двухрядные или V — образные, у которых угол между цилиндрами меньше 180°. Если угол равен 180°, двигатель называется оппозитным;

6. охлаждению — на двигатели с водяным и воздушным охлаждением.

На строительных машинах применяются четырехтактные многоцилиндровые карбюраторные и дизельные двигатели.

Во время работы четырехтактного двигателя внутреннего сгорания в его цилиндре протекают четыре процесса: 1/ впуск в цилиндр горючей смеси /в карбюраторный двигатель/ или воздуха /в дизельный двигатель/t 2/ сжатие рабочей смеси или воздуха; 3/ рабочий ход — воспламенение рабочей смеси и расширение продуктов сгорания; 4/ выпуск из цилиндра продуктов сгорания.

Совокупность этих последовательных, периодически повторяющихся процессов называется рабочим циклом двигателя.

Принципиальное отличие рабочего цикла дизеля от карбюраторного двигателя состоит в способе смесеобразования и воспламенения смеси. В цилиндр дизеля в такте впуска поступает воздух, который подвергается сжатию в такте сжатия до 3,5…4,5 МПа, что повышает температуру воздуха до 600.„.700 °С. В конце такта сжатия впрыскивается жидкое топливо, которое, перемешиваясь с нагретым воздухом, воспламеняется и сгорает.

В карбюраторном же двигателе рабочая смесь в конце такта сжатия сжимается до 0,7…1,2 МПа, а температура повышается до 300…400 °С, при этом между электродами свечи проскакивает электрическая искра и рабочая смесь воспламеняется.

Дизельный двигатель по сравнению с карбюраторным имеет следующие преимущества: более высокий КПД — 27-35% /для карбюраторных двигателей 20-24%/; высокую степень сжатия, обеспечивающую более экономичный расход топлива на единицу работы /на 20-25% меньше, чем у карбюраторного двигателя/; обладает лучшей приемистостью и развивает большой крутящий момент при малой частоте вращения; работает на тяжелых сортах топлива, которые менее опасны в пожарном отношении.

Основные недостатки дизельного двигателя по сравнению с карбюраторным: большая масса, приходящаяся на единицу мощности; тихоходность /максимальная частота вращения коленчатого вала не превышает 3000 об/мин, у карбюраторных — до 6000 об/мин/; более трудный пуск при низких температурах окружающей среда, что вызывает необходимость установки дополнительных систем подогрева и пуска двигателя.

Кривошипно-ползунный механизм

Кривошипно-ползунный механизм служит для восприятия силы давления газов, преобразования прямолинейного возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Рис. Схема кривошипно-ползунного и распределительного механизмов: 1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — поршневой палец; 5 — поршневые кольца; 6, 9 — клапаны /впускной и выпускной/; 7 — пружина; 8 — коромысло; 10 — гильза; 11 — водяная рубашка; 12 — штанга; 13 — распределительный вал; 14 — маховик; 15 — шестерни привода распределительного вала

Механизм газораспределения

Механизм газораспределения должен удовлетворять следующим основным требованиям: своевременно открывать и закрывать впускные и выпускные клапаны; обеспечивать возможно лучшее наполнение цилиндров горючей смесью и очистку от отработавших газов; надежно изолировать внутреннее пространство цилиндров от окружающей среды во время тактов сжатия и рабочего хода.

Для лучшего наполнения цилиндров двигателя воздухом /для дизелей/ или горючей смесью /для карбюраторных двигателей/ и более полной очистки их от отработавших газов клапаны открываются и закрываются не в тот момент, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием — при закрытии.

Периоды открытия и закрытия клапанов выраженные в углах поворота коленчатого вала, называются фазами газораспределения.

Их соблюдение обеспечивается формой и взаиморасположением кулачков на распределительном валу.

Система охлаждения.

При работе двигателя температура газов в камере сгорания достигает 2000…2400 °С, а средняя температура цикла 800…1000 С. Вследствие этого поршни, головки цилиндров, цилиндры и клапаны сильно нагреваются. Чрезмерный перегрев двигателя приводит к разжижению и сгоранию масла, нарушению нормальных зазоров между сопряженными деталями, уменьшению наполнения цилиндров горючей смесью, а следовательно, к снижению мощности двигателя, нарушению рабочего процесса и разрушению отдельных деталей.

Для нормальной работы двигателя необходимо непрерывно отводить излишнюю теплоту от перегреваемых деталей. Это осуществляется системой охлаждения. Излишнее охлаждение неблагоприятно отражается на работе двигателя. Испарение топлива ухудшается, поэтому оно горит медленнее, мощность двигателя падает, снижается экономичность, а износ цилиндров и поршневых колец увеличивается.

Для нормальной работы двигателя необходимо поддерживать его температуру при любых условиях и режимах работы в определенных пределах.

Чтобы обеспечить нормальный тепловой режим двигателя, применяют жидкостное или воздушное охлаждение. При воздушном охлаждении теплота отдается непосредственно воздуху через ребристые стенки блока цилиндров и головки блока. Жидкостная система охлаждения основана на интенсивной Циркуляции жидкости, которая обеспечивается центробежным насосом. Насос нагнетает жидкость /воду или антифриз-жидкость, замерзающую при низкой температуре/ в водяную рубашку двигателя, из которой нагретая жидкость вытесняется в радиатор. Охлажденная жидкость по патрубкам поступает в насос.

Охлажденная жидкость по патрубкам поступает в насос.

Рис. Схема системы охлаждения: 1 — радиатор; 2 — выпускной патрубок; 3 — термостат; 4 — гильза цилиндра; 5 — головка цилиндров; б — блок цилиндров; 7 — водяная рубашка; 8 — крыльчатка водяного насоса; 9 – вентилятор.

Система смазки

При работе двигателя в его сопряженных деталях возникает трение, вызывающее износ и нагрев деталей и требующее затрат некоторой части мощности двигателя. При введении между трущимися поверхностями слоя смазки характер трения и износа резко изменяется, так как молекулы масла под влиянием силы молекулярного притяжения распространяются по трущимся поверхностям и смазывают их.

Долговечность и безотказная работа двигателя зависят от качества и чистоты применяемого масла.

Система смазки двигателя — это совокупность механизмов и приборов, обеспечивающих очистку масла и его бесперебойную подачу в необходимом количестве при определенной температуре и давлении к трущимся поверхностям.

Рис. Схема системы смазки: 1 — масляный картер; 2 — маслоприемник; 3 — шестеренчатый насос; 4 — маслопровод; 5 — фильтр; 6 — главный масляный канал.

Схема системы смазки: 1 — масляный картер; 2 — маслоприемник; 3 — шестеренчатый насос; 4 — маслопровод; 5 — фильтр; 6 — главный масляный канал.

Примечание. Все остальные детали смазываются маслом, вытекающим из зазоров, или посредством разбрызгивания.

Масло, поступающее в зазоры между трущимися поверхностями, не только уменьшает потери на трение, но и охлаждает и удаляет продукты износа и мелкие частицы нагара и защищает трущиеся поверхности от коррозии.

В зависимости от способа подвода масла к трущимся поверхностям деталей применяются такие системы смазки: разбрызгиванием, под давлением и комбинированные, в которых часть деталей смазывается под давлением, а остальные — за счет разбрызгивания масла.

Система питания.

Источником энергии в двигателях внутреннего сгорания является горючая смесь, образуемая парами топлива, тщательно перемешанными с воздухом в определенных пропорциях. Смешиваясь с остаточными газами в цилиндре двигателя, горючая смесь образует рабочую.

Состав горючей смеси должен соответствовать определенному режиму работы двигателя и подразделяется на богатую, обогащенную, нормальную, обедненную и бедную.

В качестве топлива для карбюраторных двигателей применяют бензин, обладающий хорошей испаряемостью, а для дизельных двигателей с внутренним смесеобразованием — дизельное топливо, являющееся продуктом перегонки тяжелых фракций нефти с определенной вязкостью.

Система питания служит для хранения, подачи и очистки топлива, воздуха, приготовления горючей смеси нужного состава на разных режимах работы двигателя, отвода наружу продуктов сгорания .

Система пуска двигателей.

Одним из основных требований, предъявляемых к двигателям внутреннего сгорания, является быстрота и надежность пуска. Пуск осуществляется принудительным вращением коленчатого вала двигателя от постороннего источника энергии.

Система пуска должна развивать определенную частоту вращения коленчатого вала двигателя, обеспечивающую смесеобразование, наполнение цилиндров свежей смесью, сжатие и воспламенение смеси.

Пусковая частота вращения карбюраторных двигателей колеблется в пределах 30…60 об/мин.

Пуск дизельного двигателя по сравнению с карбюраторным более труден. Это связано с большой степенью сжатия и плохим смесеобразованием из-за малого давления впрыска топлива. Поэтому пусковая частота вращения коленчатого вала двигателя с воспламенением от сжатия должна быть в пределах 200…300 об/мин.

Рис. Схема системы питания; 1 — гильза цилиндра; 2 — поршень; 3 — топливный фильтр; 4 — топливопровод; Б — диафрагмовый насос; 6 — топливный бак; 7 — воздушный фильтр; 8 – карбюратор; 9, 10 — клапаны /впускной и выпускной/; 11 — патрубок /выхлопной/; 12 – глушитель.

При пуске холодного двигателя, особенно в зимнее время, прокручивание вала двигателя и его пуск резко затрудняются из-за низкой температуры воздуха в камере сгорания в конце сжатия и эагустевания смазки. Для обеспечения пуска дизелей необходимо подогреть воздух во впускном трубопроводе и в камере сгорания, охлаждающую жидкость в системе охлаждения; применить декомпрессионный механизм.

Существуют следующие основные способы пуска двигателей:

1. от руки /вручную/ — применяется чаще у карбюраторных пусковых двигателей;

2. электрическим стартером — используется в автомобильных и пусковых тракторных двигателях. Для пуска дизельного двигателя требуется стартер значительно большей мощности, чем для карбюраторного;

3. вспомогательным бензиновым двигателем /пусковым двигателем/ — распространен на дизелях тракторов;

4. силовым генератором электротрансмиссии. Силовой генератор, приводящий электрические ходовые двигатели трактора с электротрансмиссией, на время пуска двигателя работает в режиме стартера и питается током от аккумуляторных батарей;

5. сжатым воздухом от баллона с давлением 15,0 МПа. Наименьшее давление воздуха в баллоне, обеспечивающее запуск дизеля,- 4,0 МПа.

В аварийных случаях можно запустить двигатель буксировкой на включенной передаче трансмиссии. У машин с электротрансмиссией тяговый электродвигатель при этом работает в режиме генератора, а силовой генератор — в режиме электродвигателя, вращая коленчатый вал дизеля.

Список литературы

1. Брянский Ю. А. и др. Тягачи строительных и дорожных машин. — М.: Высш. шк., 1976. — 360 с.

2. Гуревич A. M., Сорокин E. М. Тракторы и автомобили. — П.: Колос, 1971.

3. Делиховский С. Ф. и др. Устройство и эксплуатация автомобилей.- М.: Изд-во ДОСААФ, 1965. — 214 с.

Устройство и принцип работы двигателя внутреннего сгорания

С момента изобретения первого мотора, работающего за счет горения топливной смеси прошло уже больше ста пятидесяти лет. Человечество продвинулось в техническом прогрессе, однако заменить двигатель внутреннего сгорания так и не удаётся. Этот тип силовой установки используется как привод на технике. За счет мотора работают мопеды, автомобили, трактора, и другие самоходные агрегаты.

За время эксплуатации, изобретено и применено к использованию больше десяти видов и типов моторов. Однако, принцип работы не поменялся. В сравнении с паровым агрегатом, который предшествовал установке, двигатель, преобразующий тепловую энергию сгорания в механическую работу, экономичней с большим коэффициентом полезного действия. Эти свойства, залог успеха мотора, который полтора века остаётся востребованным и пользуется популярностью.

Эти свойства, залог успеха мотора, который полтора века остаётся востребованным и пользуется популярностью.

Поршневой двигатель внутреннего сгорания в разрезе

Особенность работы

Особенность, делающая мотор не похожим на другие установки, заключается в том, что работа двигателя внутреннего сгорания сопровождается воспламенением топливной смеси непосредственно в камере. Само пространство, где происходит горение, внутри установки, это легло в основу названия классификации моторов. В процессе сложной экзотермической реакции, когда исходная рабочая смесь превращается в продукты сгорания с выделением тепла, выполняется преобразование в механическую работу. Работа за счет теплового расширения, движущая сила, без которой было бы не возможно существование установки. Принцип завязан на давлении, газов в пространстве цилиндра.

Виды моторов

В процессе технического прогресса разрабатывались и испытывались виды агрегатов, в которых горючее сжигалось во внутреннем пространстве, не все доказали свою целесообразность. Выделены распространенные типы двигателей внутреннего сгорания:

Выделены распространенные типы двигателей внутреннего сгорания:

Поршневая установка.

Составная часть агрегата выполнена в виде блока с вмонтированными внутрь цилиндрическими полостями. Часть цилиндра служит для сжигания горючего. Посредством поршня, кривошипа и шатуна происходит трансформация энергии горения в энергию вращения вала. В зависимости от того, как готовится горючая смесь, агрегаты делят:

- Карбюраторные. В таких установках, горючее готовится за счет карбюрации. Атмосферный воздух и топливо транспортируются в механизм в пропорции, после чего смешивается внутри установки. Готовая смесь подается в камеру и сжигается;

- Инжектор. В установку рабочая смесь подаётся при помощи распылителя. Впрыск осуществляется в коллектор и контролируется электроникой. По коллектору горючее поступает в камеру, где поджигается свечой;

- Дизель. Принцип коренным образом отличается от предыдущих оппонентов. Процесс протекает за счёт давления. В объём через распылитель впрыскивается порция топлива (солярка), температура воздуха выше температуры горения, горючее воспламеняется.

Поршневой мотор:

- Роторно-поршневой мотор. Преобразование энергии расширения газов в механическую работу происходит за счет оборотов ротора. Ротор представляет собой деталь специального профиля, на которую давят газы, заставляя совершать вращательные движения. Траектория движения ротора по камере объёмного вытеснения сложная, образована эпитрохоидой. Ротор выполняет функции: поршня, распределителя газов, вала.

Роторно-поршневой мотор:

- Газотурбинные моторы. Процесс выполняется за счёт преобразования тепла в работу. Непосредственное участие принимают лопатки ротора. Вращение деталей от потока газов передаётся на турбину.

Сегодня, поршневые моторы окончательно вытеснили остальные типы установок и заняли доминирующее положение в автомобильной отрасли. Процентное соотношение роторно-поршневых моторов мало, поскольку производством занимается только Mazda. К тому же выпуск установок ведётся в ограниченном количестве. Газотурбинные агрегаты так же не прижились, поскольку имели ряд недостатков для гражданского использования, основной, это повышенный расход топлива.

Классификация двигателей внутреннего сгорания так же возможна и по потребляемому горючему. Моторы используют: бензин, дизель, газ, комбинированное топливо.

Читайте также… Двигатели Лада Веста- Особенности и тюнинг

Газотурбинный мотор:

Устройство

Несмотря на разнообразие установок, виды двигателей внутреннего сгорания компонуются из нескольких узлов. Совокупность компонентов размещается в корпусе агрегата. Чёткая и слаженная работа каждой составной части в отдельности, в совокупности представляет мотор единым неделимым организмом.

- Блок мотора.Блок цилиндров объёдиняет в себе полости цилиндрической формы, внутри которых происходит воспламенение, и сгорание топливовоздушной смеси. Горения приводит к тепловому расширению газов, а цилиндры мотора служат направляющей, не дающей тепловому потоку выйти за пределы нужных рамок;

Блок цилиндров мотора:

- Механизм кривошипов и шатунов мотора.

Совокупность рычагов, посредством которых на коленчатый вал передается сила, заставляющая совершать вращательные движения;

Совокупность рычагов, посредством которых на коленчатый вал передается сила, заставляющая совершать вращательные движения;

Кривошипно-шатунный механизм мотора:

- Распределитель газа мотора.Приводит в движение клапана впуска и выпуска, способствует процессу газообмена. Выводит отработку из полости агрегата, наполняет её нужной порцией с целью продолжить работу механизма;

Газораспределительный механизм мотора:

- Подвод горючего в моторе.Служит для приготовления порции горючего в нужной пропорции с воздухом, передаёт эту порцию в полость посредством распыления или самотёком;

Карбюратор:

- Система воспламенения в моторе.Механизм поджигает поступившую порцию в полости камеры. Выполняется посредством свечи зажигания или свечи накаливания.

Свеча зажигания:

- Система вывода отработанных продуктов из мотора.Механизм предназначен для эффективного удаления сгоревших продуктов и излишков тепла.

Приёмная труба:

Запуск силовой установки внутреннего сгорания сопровождается подачей горючего в агрегат, в полости камеры объёмного вытеснения субстанция сгорает. Процесс сопровождается выделением тепла и увеличением объёма, что провоцирует перемещение поршня. Перемещаясь, деталь преобразует механическую работу в кручение коленчатого механизма.

По завершению действие повторяется снова, таким образом, не прерываясь ни на минуту. Процессы, в течении которых совершается работа установки:

- Такт.Перемещение поршня из крайнего нижнего положения в крайнее верхнее положение и в обратном порядке. Такт считается одним перемещением в одну сторону.

- Цикл.Суммарное количество тактов, необходимое при совершении работы. Конструктивно, агрегаты в состоянии выполнять цикл за 2 (один оборот вала) или 4 (два оборота) такта.

- Рабочий процесс.Действие, подразумевающее: впуск смеси, сдавливание, окисление, рабочий ход, удаление. Рабочий процесс характерен как для двухтактных моторов, так и для четырёхтактных двигателей.

Двухтактный мотор

Принцип работы двигателя внутреннего сгорания, использующего в качестве рабочего процесса два такта прост. Отличительная особенность мотора, выполнение двух тактов: сдавливание и рабочий ход. Такты впуска и очистки интегрированы в сдавливание и рабочий ход, поэтому вал проворачивается на 360° за рабочий процесс.

Выполняемый порядок таков:

- Сдавливание.Поршень из крайнего нижнего положения уходит в крайнее верхнее положение. Перемещение создает разряжение под поршнем, благодаря чему через продувочные отверстия просачивается горючее. Дальнейшее перемещение провоцирует перекрытие отверстия впуска юбкой поршня и отверстий выпуска, выводящих отработку. Замкнутое пространство способствует росту напряжения. В крайней верхней точке заряд поджигается.

- Расширение.Горение создает давление внутри камеры, заставляя посредством расширения газов перемещаться поршень в низ. Происходит поочередное открытие выпускных и продувочных окон. Напряжение в области днища провоцирует поступление горючего в цилиндрическую полость, одновременно очищая её от отработки.

Устройство агрегата на два такта исключает механизм распределяющий газы, что сказывается на качестве процесса обмена. Кроме того, невозможно исключить продувку, а это сильно увеличивает расход топлива, поскольку часть смеси выбрасывается наружу с отработанными газами.

Принцип работы двухтактного мотора:

Четырёхтактный мотор

Моторами, которые выполняют 4 такта работы двигателя внутреннего сгорания за рабочий процесс, оснащена используемая сегодня техника. В этих моторах, ввод и вывод горючего и отработки, выполняются отдельными тактами. Двигатели используют механизм распределения газов, что синхронизирует клапана и вал. Преимущество мотора на четыре такта, подача горючего в очищенную от отработанных газов камеру при закрытых клапанах, что исключает утечку топлива.

Читайте также… Правильная рабочая температура двигателя

Порядок таков:

- Ввод.Перемещение поршня из крайнего верхнего положения в крайнее нижнее.

Происходит разряжение в полости, что открывает клапана впуска. Горючее заходит в камеру объёмного вытеснения.

Происходит разряжение в полости, что открывает клапана впуска. Горючее заходит в камеру объёмного вытеснения. - Сдавливание.Перемещение поршня снизу вверх (крайние положения). Отверстия входа и выхода перекрыты, что способствует нарастанию давления в камере объёмного вытеснения.

- Рабочий ход.Смесь загорается, выделяется тепло, резкое увеличение объёма и рост силы, давящей на поршень. Движение последнего в крайнее нижнее положение.

- Очистка.Отверстия выпуска открыты, поршень перемещается снизу вверх. Избавление от отработки, очистка полости перед следующей порцией рабочей смеси.

Механический КПД двигателя внутреннего сгорания, с циклом на 4 такта ниже, в сравнении с агрегатом на 2 такта. Это обусловлено сложным устройством и наличием механизма распределения газов, который забирает часть энергии на себя.

Принцип работы четырёхтактного мотора:

Механизм искрообразования

Цель механизма, своевременное искрение в полости цилиндра мотора. Искра помогает воспламениться горючему и совершить агрегату рабочий ход. Механизм искрообразования, составная часть электрического оборудования автомобиля, куда входят:

Искра помогает воспламениться горючему и совершить агрегату рабочий ход. Механизм искрообразования, составная часть электрического оборудования автомобиля, куда входят:

- Источник хранения электрической энергии, аккумулятор. Источник, вырабатывающий электрическую энергию, генератор.

- Механическое или электрическое устройство, подающее электрическое напряжение в сеть автомобиля, его еще называют зажигание.

- Накопитель и преобразователь электрической энергии, трансформатор, или катушка. Механизм обеспечивает достаточный заряд на свечах мотора.

- Механизм распределения зажигания, или трамблёр. Устройство предназначено для распределения и своевременной подачи в нужный цилиндр электрического импульса на свечи зажигания.

Система зажигания:

Механизм впуска

Цель механизма, бесперебойное образование в цилиндрах двигателя внутреннего сгорания автомобиля, нужного количества воздуха. Впоследствии, воздух смешивается с топливом, и всё это воспламеняется для рабочего процесса. Устаревшие, карбюраторные моторы для впуска использовали элемент для фильтрации воздуха и воздуховод. Современные установки укомплектованы:

Устаревшие, карбюраторные моторы для впуска использовали элемент для фильтрации воздуха и воздуховод. Современные установки укомплектованы:

- Механизм забора воздуха мотором.Деталь выполнена в виде патрубка, определённого профиля. Задача конструкции, подать в цилиндр как можно больше воздуха создав при этом меньшее сопротивление на входе. Всасывание воздушной массы происходит за счет разницы давлений при движении поршня в положение нижней мёртвой точки.

- Воздушный фильтрующий элемент мотора.Деталь применяется для очистки воздуха, попадающего в мотор. Работа элемента влияет на ресурс и работоспособность силовой установки. Фильтр относится к расходным материалам, и меняется через промежуток времени.

- Заслонка дросселя мотора.Перепускной механизм, находящийся во впускном коллекторе и регулирующий количество подаваемого в мотор воздуха. Деталь работает за счёт электроники, или механическим путём.

- Коллектор впуска мотора.Предназначение механизма, распределить количество воздуха равномерно по цилиндрам мотора.

Процесс регулируется заслонками впуска и усилителями потока.

Процесс регулируется заслонками впуска и усилителями потока.

Система впуска:

Механизм питания

Назначение, бесперебойная подача горючего для последующего смешивания с воздухом и приготовлением гомогенной стехиометрической смеси. Механизм питания включает:

- Бак мотора.Ёмкость замкнутого типа, в которой хранится топливо (бензин, солярка). Бак оборудован устройством забора горючего (помпа) и устройством, заправляющим ёмкость (заливная горловина).

- Топливная проводка мотора.Патрубки, шланги, по которым транспортируется или перенаправляется топливо.

- Механизм, смешивающий горючее в моторе.Изначально силовые установки оборудовались карбюратором, в современных двигателях применяют инжектор. Задача, подать приготовленную смесь внутрь камеры сгорания.

- Блок управления.Назначение механизма, управлять смесеобразованием и впрыском. В установках, оборудованных инжектором, устройство синхронизирует работу для увеличения эффективности процесса.

- Помпа мотора.Устройство, создающее напряжение в топливном проводе мотора и способствующее движению горючей жидкости.

- Элемент фильтрации.Механизм очищает поступающее топливо от примесей и грязи, что увеличивает ресурс силовой установки.

Читайте также… Двигатель ЯМЗ 536 — Технические характеристики

Механизм питания:

Механизм смазки

Назначение механизма, обеспечить детали силовой установки необходимым количеством масла для создания на поверхностях защитной плёнки. Применение жидкости уменьшает воздействие силы трения в точках соприкосновения деталей, удаляет продукты износа, защищает агрегат от коррозии, уплотняет узлы и механизмы. Система смазки состоит: