Содержание

Ремонт турбин дизельного и бензинового двигателя: как правильно отремонтировать турбину?

Сегодня огромное количество автовладельцев наслаждаются быстрой ездой на автомобилях с турбированными двигателями. С использованием турбокомпрессора показатель мощности возрастает на 30%, а то и 40%. К сожалению, как и любой механизм, турбина со временем изнашивается. И откладывать ремонт нельзя ни в коем случае. В конце концов это может привести к поломке самого двигателя. В статье мы расскажем, почему возникают неполадки, как их предотвратить, какие этапы включает ремонт и где можно отремонтировать турбину.

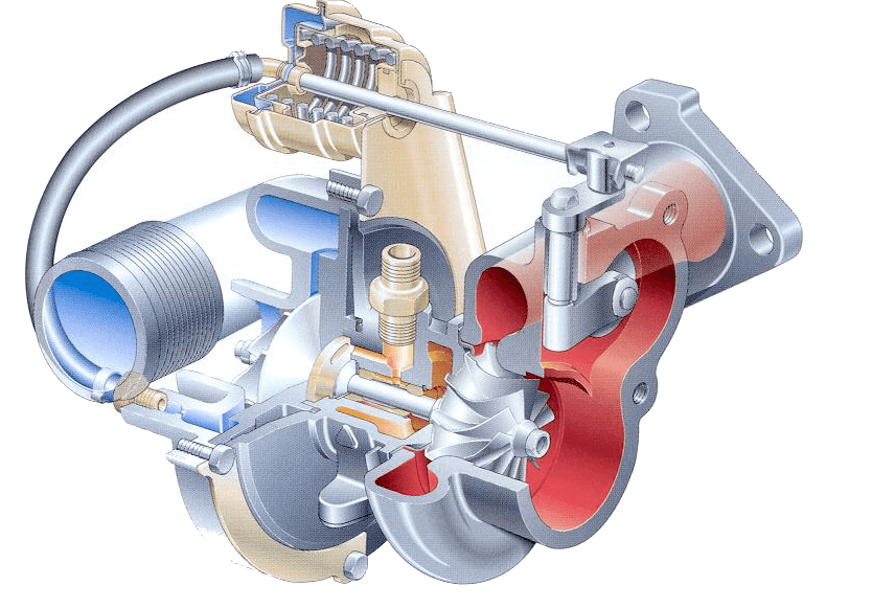

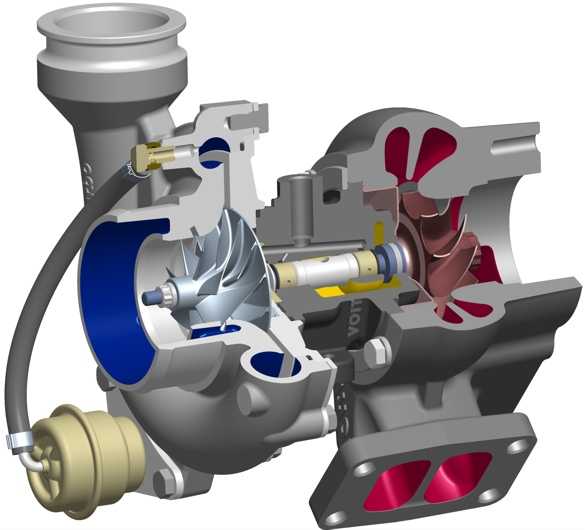

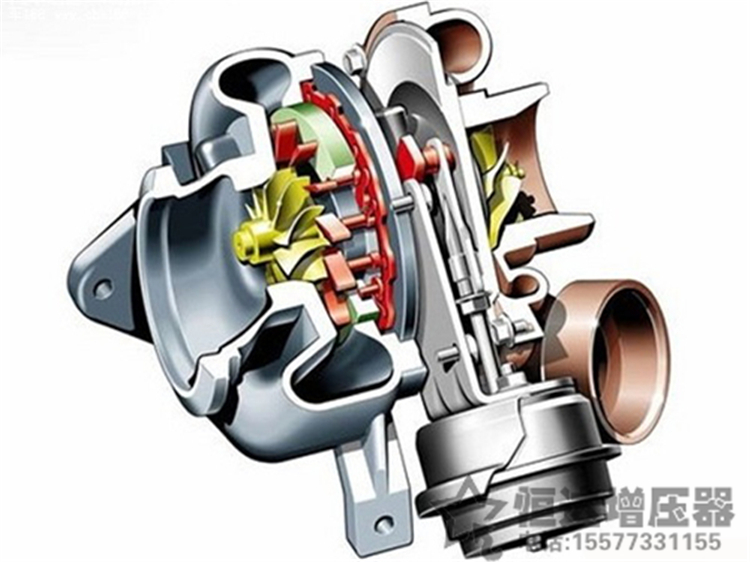

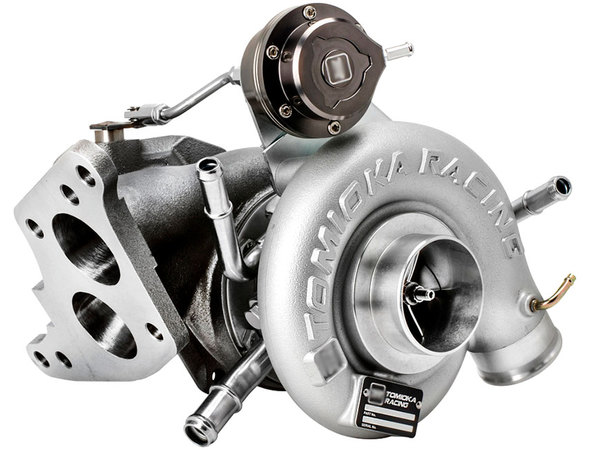

Турбокомпрессор — это механизм, использующий кинетическую энергию выхлопных газов для сжатия и нагнетания воздуха в цилиндры двигателя. Он устанавливается в выхлопной системе между выпускным коллектором и выхлопной трубой. Турбокомпрессор устанавливают и на бензиновые двигатели, и на дизельные. Разница между ними состоит в температурных режимах работы. Рабочая температура бензиновой турбины выше на 200 градусов, поэтому для ее изготовления используют сплавы большей жаропрочности. По статистике, турбокомпрессор выходит из строя раньше остальных частей двигателя. Это связано с тем, что бесперебойная работа турбины сильно зависит от исправности всех систем автомобиля. При вращении до 250 000 оборотов в минуту и температуре до 1000 градусов она нуждается в безупречной работе систем охлаждения и смазки, топливной и выхлопной системы, системы вентиляции картерных газов. Турбокомпрессор — достаточно надежное устройство, и дефекты в его конструкции сами по себе не появляются. Повреждения, как правило, вызваны следующими причинами:

Рабочая температура бензиновой турбины выше на 200 градусов, поэтому для ее изготовления используют сплавы большей жаропрочности. По статистике, турбокомпрессор выходит из строя раньше остальных частей двигателя. Это связано с тем, что бесперебойная работа турбины сильно зависит от исправности всех систем автомобиля. При вращении до 250 000 оборотов в минуту и температуре до 1000 градусов она нуждается в безупречной работе систем охлаждения и смазки, топливной и выхлопной системы, системы вентиляции картерных газов. Турбокомпрессор — достаточно надежное устройство, и дефекты в его конструкции сами по себе не появляются. Повреждения, как правило, вызваны следующими причинами:

Некачественное или загрязненное масло. В процессе работы масло очень сильно загрязняется сажей от сгорания топлива. Если двигатель при 5000 оборотах в минуту еще может кратковременно «пережить» грязное масло, то для турбокомпрессора это неизбежная «смерть». Вал и подшипники при вращении испытывают значительную нагрузку, и любая твердая частица оставляет царапины. Для турбированных двигателей необходимо приобретать специальное моторное масло высокого качества. Оно будет создавать хорошую масляную прослойку между валом и подшипниками, что исключит сухое трение и повышенный износ.

Для турбированных двигателей необходимо приобретать специальное моторное масло высокого качества. Оно будет создавать хорошую масляную прослойку между валом и подшипниками, что исключит сухое трение и повышенный износ.

Недостаточное количество масла . При уменьшении проходимости масла через турбокомпрессор резко повышается температура внутри корпуса. Из-за этого масло начинает сворачиваться, что в результате приводит к закоксовыванию внутренних лопаток турбины и трубок подачи и слива масла. Это может происходить по причине неисправности масляного насоса, деформации трубок подачи и слива или при недостаточном количестве масла в двигателе.

Попадание инородных частиц . В процессе всасывания компрессорным колесом воздуха в турбину могут попадать посторонние предметы (песок, грязь, мелкие насекомые). Это приводит к постепенной деформации и стачиванию лопастей крыльчатки. Поэтому необходима регулярная и своевременная замена воздушного фильтра. Турбинная крыльчатка может засоряться отколовшимися фрагментами клапанов и свеч накала, кусочками герметика. Такое воздействие оставляет трещины на коллекторе, приводит к дисбалансу ротора, в этом случае отремонтировать турбину двигателя уже практически невозможно.

Такое воздействие оставляет трещины на коллекторе, приводит к дисбалансу ротора, в этом случае отремонтировать турбину двигателя уже практически невозможно.

Засорение выхлопной системы . Для повышения экологичности двигателей на современные автомобили часто устанавливают катализаторы и фильтры. Частой проблемой при наличии такой конструкции является уменьшение выхлопа за счет засорения катализатора. Уменьшение выхлопа создает неблагоприятное давление на вал турбокомпрессора и провоцирует быстрый износ подшипника. Чтобы избежать возникновения таких факторов, нужно менять катализатор каждые 150 000 км.

Несоблюдение условий эксплуатации. Благодаря особенностям своего строения турбокомпрессор очень «любит» масло. Но многие автолюбители допускают большие интервалы между его заменой (в российских условиях рекомендовано менять масло каждые 10 000 км). Также пагубное влияние оказывают так называемые «холодные запуски», когда перед движением автомобиля двигатель не успевает достаточно прогреться и масло не попадает в необходимых количествах на детали турбокомпрессора.

Как отремонтировать турбину: этапы процесса

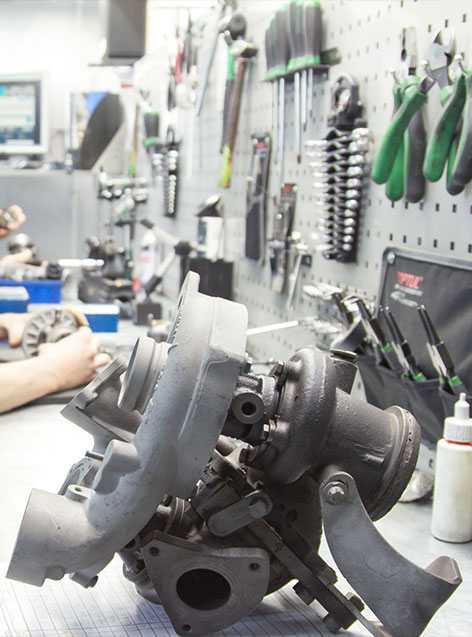

О неисправности турбокомпрессора могут свидетельствовать увеличенный расход масла, снижение производительности двигателя, посторонние шумы и «нездоровый» черный выхлоп. Ремонт турбин двигателей — задача далеко не простая. Для ее решения необходимо специализированное оборудование и комплексная диагностика. Лучшим вариантом для получения полного анализа неполадок и качественного ремонта будет обращение в квалифицированный автосервис.

В технических центрах процесс ремонта турбокомпрессора состоит из следующих этапов:

- Специалисты проводят полную компьютерную диагностику электронных узлов для выявления ошибок и кодов неисправности с датчиков автомобиля.

- Осматривают турбину для проверки ее целостности; определяют, прослеживаются ли осевой люфт и потеря масла; оценивают состояние клапана вестгейта.

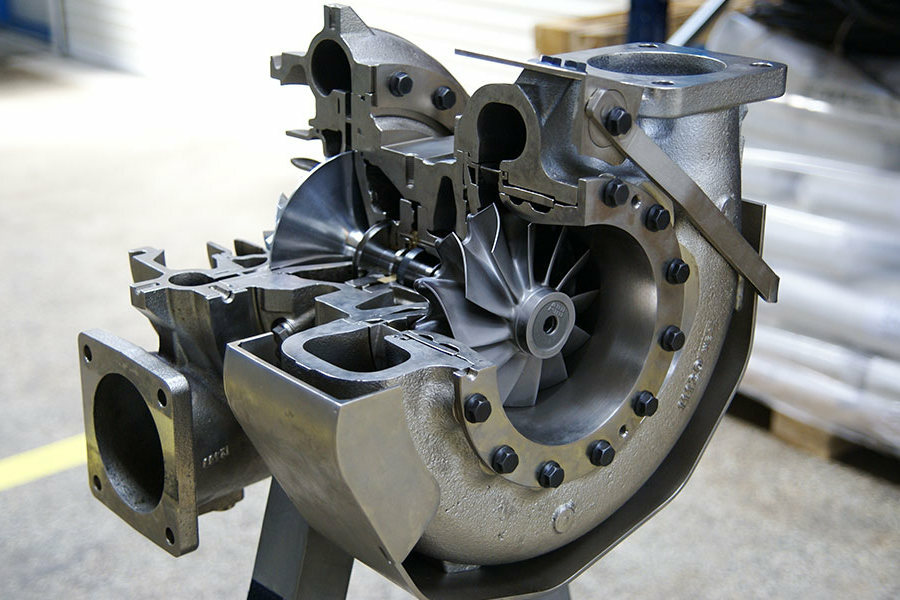

- Демонтируют и разбирают турбокомпрессор, проводят визуальную дефектовку.

- Разобранную турбину отправляют на чистку.

Для начала ее отмывают в паровой высокотемпературной камере и в ультразвуковой ванне. Это снимает все масляные отложения и позволяет выявить образовавшиеся трещины. Затем неповрежденные детали турбокомпрессора отправляют на обработку в пескоструйную камеру. Мощная струя мелкодисперсного песка может удалить самые сложные загрязнения и налет. В конце проводится полировка деталей.

Для начала ее отмывают в паровой высокотемпературной камере и в ультразвуковой ванне. Это снимает все масляные отложения и позволяет выявить образовавшиеся трещины. Затем неповрежденные детали турбокомпрессора отправляют на обработку в пескоструйную камеру. Мощная струя мелкодисперсного песка может удалить самые сложные загрязнения и налет. В конце проводится полировка деталей. - Прошедшую все уровни очистки турбину отправляют на сборку. При необходимости вышедшие из строя детали заменяют на новые.

- Затем турбокомпрессор проходит три этапа балансировки. Сначала балансируется ротор, потом ротор с колесом и в последнюю очередь сам картридж.

- Далее турбину тестируют на специализированных стендах. Чтобы сымитировать рабочие условия двигателя, турбокомпрессор вращают до 180 000 оборотов в минуту при одновременной подаче масла под давлением. На данном этапе происходит выявление остаточного дисбаланса ротора.

- С помощью прибора-тестера анализируют состояние актуаторов — электронных или механических клапанов.

- Отремонтированную турбину устанавливают на автомобиль, проверяют патрубки и интеркулер на герметичность с помощью дымогенератора. На всех этапах ремонта турбокомпрессора должна соблюдаться идеальная чистота, ведь даже мельчайшие частицы грязи могут привести к быстрому износу запчастей.

- Проводят повторную компьютерную диагностику.

В процессе ремонта бензиновых турбин могут быть выявлены неполадки в работе катализатора. Как правило, это происходит из-за его постепенного засорения продуктами переработки топлива. Вышедший из строя катализатор необходимо в первую очередь демонтировать. Далее можно заменить неисправный агрегат на новый. Однако катализатор стóит очень дорого, так что автовладельцы в основном прибегают к более бюджетному способу решения проблемы — после удаления агрегата блок управления двигателем перепрошивается [1] . На этапе ремонта турбин дизельных двигателей такой же процедуре подвергается сажевый фильтр.

Важным условием для правильной работы турбокомпрессора является исправность клапана ЕГР. ЕГР (от англ. Exhaust Gas Recirculation) — это система, отвечающая за снижение уровня выброса оксидов азота. Как и в случае с катализаторами и сажевыми фильтрами, клапан ЕГР тоже подвержен засорению. Также причиной ухудшения его работы может быть неисправность датчика положения или протечка охладителя системы. Своевременные мероприятия по уходу за катализатором или сажевым фильтром, клапаном ЕГР значительно продлят срок службы турбокомпрессора и предотвратят многие возможные причины поломки.

ЕГР (от англ. Exhaust Gas Recirculation) — это система, отвечающая за снижение уровня выброса оксидов азота. Как и в случае с катализаторами и сажевыми фильтрами, клапан ЕГР тоже подвержен засорению. Также причиной ухудшения его работы может быть неисправность датчика положения или протечка охладителя системы. Своевременные мероприятия по уходу за катализатором или сажевым фильтром, клапаном ЕГР значительно продлят срок службы турбокомпрессора и предотвратят многие возможные причины поломки.

Можно ли самому отремонтировать турбину

Некоторые владельцы авто считают, что ремонт турбины двигателя не требует обращения в специализированные сервисы. Обладая элементарными навыками автомеханика, можно испробовать вариант восстановления турбокомпрессора в «домашних» условиях. В идеале грамотное устранение неполадок начинается с их обнаружения. Но без специального оборудования допустить ошибку крайне легко. Выше мы описали весь перечень действий, которые проводят технически оснащенные сервисы. Понятное дело, что самостоятельно получится воспроизвести далеко не все этапы, требуемые для ремонта турбины.

Понятное дело, что самостоятельно получится воспроизвести далеко не все этапы, требуемые для ремонта турбины.

Как правило, «домашний» ремонт включает в себя демонтаж, разборку, очистку специальным раствором, визуальную дефектовку, замену необходимых деталей, сборку и монтаж. Успех такого мероприятия имеет место, но далеко не во всех случаях. Например, если проблема заключалась в загрязнении и закоксовке некоторых деталей, самостоятельное восстановление может дать положительный результат. Но в любом случае при сборке, не имея специализированного стенда, можно допустить серьезные ошибки в балансировке ротора и картриджа. К тому же не получится произвести необходимую компьютерную диагностику для выявления общей картины неполадок.

Водителю, решившемуся на самостоятельный ремонт турбокомпрессора, лучше не спешить и взвесить все за и против. Желание сэкономить может обернуться еще бóльшими финансовыми тратами. Неправильно отлаженная турбина способна нанести значительный урон двигателю, вплоть до его полного выхода из строя. Даже имея хорошие знания автомеханики, легко допустить ошибку из-за отсутствия необходимого оборудования. Риск нанести двигателю еще больший вред и отсутствие гарантий — серьезные аргументы не в пользу непрофессионального вмешательства.

Даже имея хорошие знания автомеханики, легко допустить ошибку из-за отсутствия необходимого оборудования. Риск нанести двигателю еще больший вред и отсутствие гарантий — серьезные аргументы не в пользу непрофессионального вмешательства.

Ремонт и восстановление турбин — неизбежная процедура для каждого автолюбителя, использующего турбированный двигатель. В этом деле не стоит рисковать с самостоятельным ремонтом или обращаться в сомнительные СТО. Оптимальным вариантом будет доверить автомобиль квалифицированным сервисам.

Ремонт турбины бензинового двигателя

Ремонт турбины бензинового двигателя – это услуга, которая может потребоваться как при естественном износе системы, так и повреждении в результате неправильной эксплуатации. В нормальном состоянии ресурс агрегата сравним со сроком эксплуатации самого мотора, составляет минимум 100 000 километров пробега до очередного капремонта. Если же владелец допускал ошибки при запуске движка либо в процессе движения, техническое обслуживание турбокомпрессора потребуется раньше. Откладывать обращение к мастеру не рекомендуется, поскольку это грозит появлением более сложных проблем, вплоть до выхода из строя самого силового агрегата.

Откладывать обращение к мастеру не рекомендуется, поскольку это грозит появлением более сложных проблем, вплоть до выхода из строя самого силового агрегата.

Почему может потребоваться ремонт турбин?

Как в случае с дизельным мотором, поломки турбинных механизмов, установленных на авто с бензиновым движком, могут быть вызваны следующими проблемами:

- Засорение системы посторонними частицами, мусором, грязью. Такие неприятности может вызвать деформация колеса, разгерметизация трубопроводных элементов, попадание окалины внутрь со стенок клапанов, колец и самих поршней.

- Нехватка масла. Недостаточное снабжение смазочным материалом обычно вызвано образованием кокса на трущихся частях, зацепом металла роторной оси, чрезмерным естественным износом движущихся деталей. В результате увеличившегося осевого либо роторного промежутка может произойти задевание лопастей за корпусные части, особенно быстро это происходит при повышении температурного режима.

Неправильная температура, в свою очередь, может объясняться ошибками установки момента впрыска и работы системы зажигания.

Неправильная температура, в свою очередь, может объясняться ошибками установки момента впрыска и работы системы зажигания. - Ремонт турбин может потребоваться, если в масло попала грязь. Смазка может смешаться с продуктами переработки мотора, в нее попадают посторонние частицы при забившемся фильтре. В результате воздействия примесей подшипники могут получить задиры на поверхности, ротор быстрее ломается. Если процесс сопровождается падением уровня масла, ситуацию осложняет риск разбалансировки, влекущий полную поломку узла. По этой причине в случае появления грязи в смазке либо обнаружении скрежета нельзя откладывать диагностику: требуется срочный осмотр.

Ремонт турбины бензинового двигателя: этапы услуги

Выполнение диагностики является необходимым этапом: процедура позволяет определить причину, степень сложности дефектов, исключить другие поломки. О появлении неисправностей турбинного механизма говорят следующие симптомы:

- Увеличенный расход масла, утечки жидкости, запах паленого в области выхлопа.

- Белесый, синий или черный дым при функционировании мотора.

- Скачущие обороты при включении на холостых, падение мощности силового узла.

- Появление нагара на свечах.

- Посторонние звуки: гул, свист, скрежет.

После диагностики специалисты сервиса смогут отремонтировать турбину на дизельном двигателе. В зависимости от степени поломки алгоритм действий может отличаться, но основные манипуляции схожи:

- Демонтаж компрессора, удаление нагара, окалины, очистка закоксованных поверхностей.

- Прочистка трубопроводов, масляного и воздушного фильтра.

- Замена или ремонт внутренних деталей.

- Сборка в обратном порядке, проверка на малых оборотах и при нагрузке.

- По необходимости выполняется сброс электронных показателей, проводится настройка датчиков.

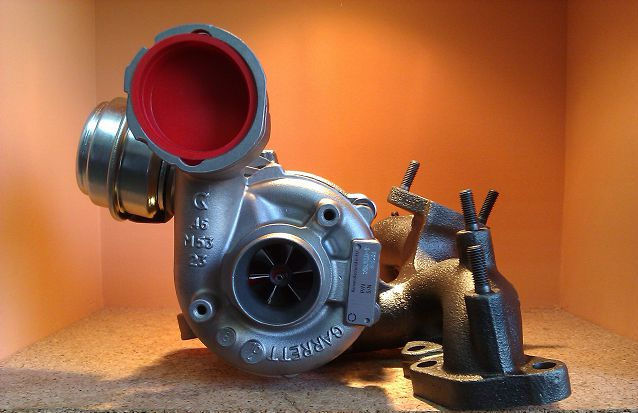

В особо сложных случаях починить турбокомпрессорное оборудование не удается, это особенно актуально, если автомобиль с поврежденным узлом эксплуатировали продолжительное время. Для замены лучше использовать устройства проверенных марок, качество которых подтверждено многолетним использованием.

Для замены лучше использовать устройства проверенных марок, качество которых подтверждено многолетним использованием.

Советы для профилактики

Чтобы помощь профессионалов требовалось как можно реже, владельцу стоит придерживаться следующих рекомендаций:

- Не заглушать мотор на высоких оборотах: сначала нужно, чтобы он 3-4 минуты поработал вхолостую.

- Перед началом движения требуется дать движку поработать на низких оборотах около 40 секунд.

- Замену моторного масла нужно осуществлять вовремя, не допускать засорения смазки, сгорания. Своевременного обновления требуют и фильтры; устанавливать надо только оригинальные детали, артикул которых указан в инструкции к автомобилю.

- Время от времени нужно проводить проверку движка, уделяя внимание правильности работы топливной системы, впрыска и зажигания.

Можно ли отремонтировать турбину на бензиновом двигателе самостоятельно?

Нередко владельцы интересуются, могут ли они провести починку своими руками; выполнить ее можно, чтобы сэкономить на обращении в мастерскую, но у такого варианта немало минусов:

- Недостаток профессионализма.

Далеко не все имеют опыт обслуживания таких механизмов, нехватка опыта и знаний может повлечь появление более серьезных поломок.

Далеко не все имеют опыт обслуживания таких механизмов, нехватка опыта и знаний может повлечь появление более серьезных поломок. - Отсутствие инструментов. Для проведения ремонтных работ требуется специальное оборудование, которое редко требуется владельцу постоянно, поэтому покупка таких приспособлений экономически нерентабельна.

- Большие затраты времени. Самостоятельное восстановление обычно отнимает несколько дней, в то время как в профессиональном сервисе его проведут за несколько часов.

- Отсутствие гарантий. При случайном повреждении механизма придется потратить на починку больше, чем если бы владелец сразу обратился к мастерам.

Сколько стоит ремонт турбины бензинового двигателя?

Цена зависит от нескольких нюансов:

- Сложность ремонтных работ, их объем.

- Количество деталей, вышедших из строя по причине ошибок в эксплуатации либо естественного износа.

- Затраты на расходные материалы, требующие замены наряду с изношенными запчастями.

- Срочность восстановления.

Наиболее дешево обходится услуга, в рамках которой специалисты устраняют мелкие дефекты, именно поэтому не рекомендуется откладывать визит в автомастерскую: затягивание приведет к тому, что придется отдать за восстановление оборудования значительно более крупную сумму. Наиболее затратный вариант – полная замена турбинной системы.

Преимущества обращения в сервис BR TURBO

Обслуживание в проверенной автомастерской – наиболее выгодное решение, которое имеет множество достоинств:

- Использование фирменных новых запчастей, качественных расходных материалов и современного оборудования.

- Профессиональный подход, оперативная диагностика и восстановление.

- Официальная гарантия на запчасти и результат работ.

- Приемлемые расценки, удобные способы оплаты.

Чтобы заказать ремонт, достаточно позвонить в сервисный центр или отправить заявку онлайн по электронной почте: специалисты ответят в минимальные сроки.

Так же вы можете ознакомиться с каталогом новых и восстановленных турбин!

Ремонт турбин бензиновых авто! Ремонт за 1 день! Оставьте заявку — мы вам перезвоним!

Или звоните по ремонту

|

Способ технического обслуживания и ремонта газовых турбин

Настоящая заявка претендует на приоритет по отношению к заявке Германии 103 19 019.8, поданной 27 апреля 2003 г., и международной патентной заявке РСТ № PCT/DE2004/000656, поданной 29 марта 2004 г., раскрытие которого прямо включено в настоящее описание посредством ссылки.

Изобретение относится к способу технического обслуживания, в частности ремонта, газовых турбин, то есть авиационных двигателей или стационарных газовых турбин.

Техническое обслуживание и техническое обслуживание, в частности ремонт газовых турбин, в частности авиационных двигателей, становится решающим фактором при определении прямых эксплуатационных расходов самолета. Например, примерно 30% прямых эксплуатационных расходов самолета можно отнести к авиационным двигателям, при этом около трети эксплуатационных расходов, связанных с двигателями, приходится на техническое обслуживание авиационных двигателей. Таким образом, затраты на техническое обслуживание авиадвигателей составляют около 10% от общих прямых эксплуатационных расходов самолета. Из этого непосредственно следует, что эффективное и малозатратное техническое обслуживание, обслуживание и ремонт авиадвигателей имеет решающее значение для авиакомпаний. Аналогичная ситуация относится и к стационарным газовым турбинам.

Например, примерно 30% прямых эксплуатационных расходов самолета можно отнести к авиационным двигателям, при этом около трети эксплуатационных расходов, связанных с двигателями, приходится на техническое обслуживание авиационных двигателей. Таким образом, затраты на техническое обслуживание авиадвигателей составляют около 10% от общих прямых эксплуатационных расходов самолета. Из этого непосредственно следует, что эффективное и малозатратное техническое обслуживание, обслуживание и ремонт авиадвигателей имеет решающее значение для авиакомпаний. Аналогичная ситуация относится и к стационарным газовым турбинам.

До сих пор техническое обслуживание газовых турбин, в частности авиационных двигателей, основывалось на так называемом цеховом принципе. При так называемом цеховом принципе газовая турбина, в частности авиадвигатель, остается, по крайней мере в некоторых случаях, на одном месте или в одном месте. Материалы, инструменты и персонал, необходимые для выполнения работ, предоставляются для газовой турбины или авиационного двигателя в такое время, чтобы возникало как можно меньше нарушений и чтобы обещанное время обслуживания газовой турбины, в частности авиационного двигателя, можно соблюдать.

Техническое обслуживание и техническое обслуживание газовых турбин, в частности авиационных двигателей, основанное на так называемом принципе цеха, имеет, однако, тот недостаток, что процесс технического обслуживания не следует определенной структуре. На самом деле работы на газовой турбине или авиационном двигателе выполняются практически в любой желательной последовательности, так что могут возникать нарушения и задержки в обслуживании газовых турбин или авиационных двигателей, особенно когда несколько из них обслуживаются одновременно. Соответственно, техническое обслуживание, основанное на так называемом цеховом принципе, имеет недостатки, заключающиеся, с одной стороны, в отсутствии четкой структуры процесса, а с другой стороны, в длительном техническом обслуживании и обслуживании. Это отрицательно сказывается на эффективности обслуживания газовых турбин, в частности авиационных двигателей.

На этом фоне настоящее изобретение основано на проблеме создания нового способа технического обслуживания, в частности ремонта, газовых турбин, в частности авиационных двигателей, и модулей.

При техническом обслуживании, в том числе при ремонте, газовых турбин, в том числе авиадвигателей, газовые турбины, в том числе авиадвигатели, разбирают. Затем осматривают и/или ремонтируют модули и/или узлы и/или отдельные детали газовых турбин, в частности авиадвигателей. Газовые турбины, в частности авиадвигатели, в последующем собираются из проверенных и/или отремонтированных и/или новых модулей и/или узлов и/или отдельных деталей. Согласно изобретению ремонт подразделяется не менее чем на две ремонтные операции, при этом ремонтируемые модули и/или узлы и/или отдельные детали хотя бы одной газовой турбины перемещаются через ремонтные станции для перемещения модулей и/или агрегаты и/или отдельные детали каждой или каждой газовой турбины на ремонтные станции, приспособленные для этой цели, для проведения ремонтных работ.

Способ согласно изобретению технического обслуживания, в частности ремонта, газовых турбин, в частности авиационных двигателей, впервые предлагает ремонт газовых турбин, в частности авиационных двигателей, на основе так называемого принципа конвейерной ленты. Соответственно, одно фундаментальное открытие в отношении настоящего изобретения состоит в том, что принцип конвейерной ленты также пригоден для ремонтных работ. Изобретение преодолевает прежнее предубеждение, что принцип конвейерной ленты пригоден только для нового производства газовых турбин, в частности авиационных двигателей, но не подходит для их ремонта. Это предшествующее отклонение от известного уровня техники оправдано тем, что новое изделие изготавливается из отдельных частей или сырья с определенной характеристикой во время нового производства, в то время как, напротив, изделие с неизвестной характеристикой должно быть разобрано, осмотрено, отремонтировано и затем собрали во время ремонта. В отличие от нового производства требуемые этапы работ при ремонте газовых турбин, в частности авиационных двигателей, не всегда одинаковы, а всегда зависят от конкретного состояния ремонтируемой газовой турбины или авиадвигателя. Однако настоящее изобретение в данном случае показывает, что принцип конвейерной ленты можно успешно использовать и для ремонта газовых турбин, в частности авиационных двигателей.

Соответственно, одно фундаментальное открытие в отношении настоящего изобретения состоит в том, что принцип конвейерной ленты также пригоден для ремонтных работ. Изобретение преодолевает прежнее предубеждение, что принцип конвейерной ленты пригоден только для нового производства газовых турбин, в частности авиационных двигателей, но не подходит для их ремонта. Это предшествующее отклонение от известного уровня техники оправдано тем, что новое изделие изготавливается из отдельных частей или сырья с определенной характеристикой во время нового производства, в то время как, напротив, изделие с неизвестной характеристикой должно быть разобрано, осмотрено, отремонтировано и затем собрали во время ремонта. В отличие от нового производства требуемые этапы работ при ремонте газовых турбин, в частности авиационных двигателей, не всегда одинаковы, а всегда зависят от конкретного состояния ремонтируемой газовой турбины или авиадвигателя. Однако настоящее изобретение в данном случае показывает, что принцип конвейерной ленты можно успешно использовать и для ремонта газовых турбин, в частности авиационных двигателей. Способ согласно изобретению обеспечивает высокую эффективность ремонта и короткое время обслуживания. Предлагаемый способ технического обслуживания, в частности ремонта, газовых турбин, в частности авиационных двигателей, является очень гибким.

Способ согласно изобретению обеспечивает высокую эффективность ремонта и короткое время обслуживания. Предлагаемый способ технического обслуживания, в частности ремонта, газовых турбин, в частности авиационных двигателей, является очень гибким.

Согласно одному из преимущественных вариантов осуществления изобретения ремонт модулей и/или узлов и/или отдельных деталей производится на разных ремонтных линиях, с принятием решения после осмотра модулей и/или узлов и/или отдельных деталей на ремонтная линия, на которую будет отправлен ремонтируемый модуль и/или узел и/или отдельная деталь. Решение о том, на какую из ремонтных линий будет передан модуль, и/или узел, и/или отдельная деталь, в основном определяется ремонтными работами, которые должны быть выполнены.

Два или более ремонтных этапа предпочтительно выполняются последовательно в пределах одной ремонтной линии, при этом модули и/или узлы и/или отдельные детали перемещаются по циклу, то есть прерывисто, на согласованные ремонтные станции для выполнения этапы ремонта.

Помимо ремонтных станций в ремонтных линиях предусматриваются центральные ремонтные станции, на которые передаются модули и/или узлы и/или отдельные детали из разных ремонтных линий. Это обеспечивает высокую степень стабильности процесса, так как трудоемкие работы выполняются на центральных ремонтных станциях, и не оказывают негативного влияния на график внутри ремонтных линий.

В соответствии с одной предпочтительной разработкой изобретения предусмотрены две или более идентичных ремонтных станций, по крайней мере, для некоторых этапов ремонта в рамках ремонтных линий, так что можно выполнять одни и те же этапы ремонта на разных модулях и/или узлов и/или отдельных деталей одновременно в рамках одной ремонтной линии. Это может сократить время цикла ремонтной линии и повысить эффективность метода.

Другие цели, преимущества и новые признаки настоящего изобретения станут очевидными из следующего подробного описания изобретения при рассмотрении его вместе с прилагаемыми чертежами.

РИС. 1 показана блок-схема сигналов, иллюстрирующая способ согласно варианту осуществления изобретения, включающий разборку авиадвигателя, ремонт модулей и/или узлов и/или отдельных частей авиадвигателя и сборку авиадвигателя;

РИС. 2 показывает более подробную блок-схему сигналов одного блока из блок-схемы сигналов, показанных на фиг. 1, для иллюстрации ремонта авиадвигателя;

РИС. 3 представлена блок-схема одной конкретной ремонтной линии; и

РИС. 4 очень схематично показано поперечное сечение ремонтируемого авиадвигателя.

Способ согласно изобретению технического обслуживания и обслуживания, в частности ремонта, газовых турбин будет описан более подробно на примере авиационного двигателя со ссылкой на фиг. с 1 по 4.

РИС. 1 показан вариант осуществления очень схематичной блок-схемы сигналов или блок-схемы способа согласно изобретению. ИНЖИР. 1 показана разборка, ремонт и последующая сборка авиадвигателя. ИНЖИР. 2 показана более подробная блок-схема, относящаяся к фактическому ремонту модулей и/или узлов и/или отдельных деталей авиадвигателя, а на фиг. 3 представлена более подробная блок-схема одной конкретной ремонтной линии.

3 представлена более подробная блок-схема одной конкретной ремонтной линии.

Как показано на фиг. 1, обслуживаемый авиадвигатель разбирается или разбирается на модули и/или узлы и/или отдельные части на первом этапе 10 . Стадии 10 предпочтительно предшествует очистка двигателя самолета.

За разборкой авиадвигателя в соответствии с этапом 10 следует этап 11 , на котором осматриваются и/или ремонтируются модули и/или узлы и/или отдельные детали авиадвигателя. Если процесс проверки на шаге 11 обнаруживает, что модуль и/или узел и/или отдельная деталь авиадвигателя не повреждены, то, естественно, не ремонтируется.

Осмотр и возможный ремонт на этапе 11 следуют на этапе 12 при сборке авиационного двигателя. В процессе сборки авиадвигателя авиадвигатель собирается из проверенных и/или отремонтированных и/или новых модулей, узлов и/или отдельных деталей. В частности, если он обнаружен при проверке на шаге 11 о том, что модуль, узел или отдельная деталь авиадвигателя больше не подлежат ремонту, он заменяется новым или как новый модуль, узел или отдельная деталь.

Настоящее изобретение в данном случае относится прежде всего к ремонту модулей, агрегатов или отдельных деталей авиационных двигателей в смысле этапа 11 и не зависит от разборки и сборки.

Согласно изобретению ремонт подразделяют не менее чем на два этапа ремонта, при этом ремонтируемые модули и/или узлы и/или отдельные детали хотя бы одной газовой турбины перемещают через ремонтные станции для перемещения модулей и /или узлы и/или отдельные детали каждой или каждой газовой турбины на ремонтные станции, приспособленные для этой цели, для выполнения ремонтных работ. Соответственно ремонтируемые модули и/или узлы и/или отдельные детали не остаются на одном месте или в одном положении, а фактически перемещаются по разным ремонтным станциям, меняя свое местонахождение. Соответственно, в объеме изобретения для технического обслуживания или ремонта авиационных двигателей впервые используется так называемый принцип конвейерной ленты.

РИС. 1 иллюстрирует и визуализирует разделение ремонта в соответствии с этапами 11 на различные этапы ремонта. После того, как авиационный двигатель был разобран на модули, узлы или отдельные детали на этапе 10 , модуль, узел или отдельная деталь, подлежащая ремонту, затем подвергается ремонту на этапах 13 , 14 , 15 , . 16 , 17 , 18 и 19 . Для выполнения шагов ремонта 13 — 19 модуль, сборка или отдельная деталь перемещаются через ремонтные станции, расположенные последовательно, по определенному циклу. Каждая из ремонтных станций соответствует этапу ремонта, который необходимо выполнить, так что инструменты и материалы, необходимые для работы, предоставляются на ремонтной станции.

После того, как авиационный двигатель был разобран на модули, узлы или отдельные детали на этапе 10 , модуль, узел или отдельная деталь, подлежащая ремонту, затем подвергается ремонту на этапах 13 , 14 , 15 , . 16 , 17 , 18 и 19 . Для выполнения шагов ремонта 13 — 19 модуль, сборка или отдельная деталь перемещаются через ремонтные станции, расположенные последовательно, по определенному циклу. Каждая из ремонтных станций соответствует этапу ремонта, который необходимо выполнить, так что инструменты и материалы, необходимые для работы, предоставляются на ремонтной станции.

В примерном варианте осуществления, показанном на фиг. 1 этап ремонта 13 представляет собой этап очистки модуля, узла или отдельной детали, подлежащей ремонту. Испытание на трещину проводится на шаге ремонта 9.0041 14 , а сварочные работы выполняются на этапе ремонта 15 на модуле, в сборе или отдельной детали, подлежащей ремонту. Шлифовальные работы выполняются на этапе ремонта 16 , работы по сборке выполняются на этапе ремонта 17 , а работы по сверлению ремонтируемого модуля, узла или отдельной детали выполняются на этапе ремонта 18 . . В показанном примерном варианте окончательная проверка отремонтированного модуля, узла или отдельной детали осуществляется на этапе ремонта 9.0041 19 .

Шлифовальные работы выполняются на этапе ремонта 16 , работы по сборке выполняются на этапе ремонта 17 , а работы по сверлению ремонтируемого модуля, узла или отдельной детали выполняются на этапе ремонта 18 . . В показанном примерном варианте окончательная проверка отремонтированного модуля, узла или отдельной детали осуществляется на этапе ремонта 9.0041 19 .

Отдельные этапы ремонта с 13 по 19 , а также предусмотренные для этого ремонтные станции определяют четкую структуру процесса и, таким образом, образуют ремонтную линию. Последовательность ремонтных работ четко определена и указана. Пересечения и пересечения в технологической цепочке или ремонтной линии избегают с помощью способа согласно изобретению.

В объем изобретения входит перемещение ремонтируемых модулей и/или узлов и/или отдельных деталей по ремонтной линии, как показано в блоке 11 , эта строка определяется этапами ремонта с 13 по 19 , как в блоке 11 , в заданном цикле. Цикл в этом случае предпочтительно согласуется с этапами ремонта, которые должны быть выполнены в соответствующей ремонтной линии.

Цикл в этом случае предпочтительно согласуется с этапами ремонта, которые должны быть выполнены в соответствующей ремонтной линии.

Как видно из фиг. 1, в дополнение к этапам ремонта 13 — 19 , которые объединены в одну ремонтную линию и выполняются на ремонтных станциях, расположенных последовательно, центральные этапы ремонта 20 , 21 можно проводить в предусмотренных для этого центральных ремонтных станциях, вдали от ремонтной линии. Центральные ремонтные станции предпочтительно используются для выполнения тех центральных ремонтных операций, которые занимают много времени и не должны управлять циклом ремонтной линии. Например, это могут быть процессы термообработки, процессы промывки или процессы гальваники. Эти основные этапы ремонта 20 , 21 выполняются отдельно от линии ремонта, независимо от линии ремонта и независимо от цикла линии ремонта. Это повышает стабильность всего метода ремонта.

РИС. 2 более подробно иллюстрирует способ согласно изобретению. ИНЖИР. 2, таким образом, еще раз показывает этап 10 разборки авиационных двигателей на модули и/или узлы и/или отдельные детали. Как уже упоминалось, этапу 10 предшествует очистка авиационных двигателей, причем в данном случае авиационные двигатели очищаются как единое целое.

ИНЖИР. 2, таким образом, еще раз показывает этап 10 разборки авиационных двигателей на модули и/или узлы и/или отдельные детали. Как уже упоминалось, этапу 10 предшествует очистка авиационных двигателей, причем в данном случае авиационные двигатели очищаются как единое целое.

Этап 22 предоставляется после этапа 10 и перед фактическим ремонтом в смысле этапа 11 , в котором модули и/или узлы и/или отдельные детали подвергаются проверке. В результате этой проверки модули и/или узлы и/или отдельные детали, подлежащие ремонту, передаются на одну из ремонтных линий 23 , 24 или 25 , показанных в примерном варианте осуществления, показанном на фиг. 2. Решение о том, на какую из ремонтных линий 23 , 24 или 25 будет поставляться ремонтируемый модуль, узел или отдельная деталь, в основном определяется выполняемыми ремонтными работами.

В качестве примера, в примерном варианте осуществления, показанном на фиг. 2, линия ремонта 23 представляет собой линию ремонта с интенсивным нанесением покрытий, линия ремонта 24 представляет собой линию ремонта с интенсивной сваркой, а линия ремонта 25 представляет собой линию ремонта без интенсивной сварки. В дополнение к ремонтным линиям, упомянутым здесь в качестве примера, конечно, могут быть предусмотрены дополнительные ремонтные линии, например, ремонтная линия для модулей вентиляторов, корпусных модулей вентиляторов или их сборок или отдельных частей, ремонтная линия для компрессоров, или ремонтную линию для слабо поврежденных модулей, отдельных деталей или узлов.

2, линия ремонта 23 представляет собой линию ремонта с интенсивным нанесением покрытий, линия ремонта 24 представляет собой линию ремонта с интенсивной сваркой, а линия ремонта 25 представляет собой линию ремонта без интенсивной сварки. В дополнение к ремонтным линиям, упомянутым здесь в качестве примера, конечно, могут быть предусмотрены дополнительные ремонтные линии, например, ремонтная линия для модулей вентиляторов, корпусных модулей вентиляторов или их сборок или отдельных частей, ремонтная линия для компрессоров, или ремонтную линию для слабо поврежденных модулей, отдельных деталей или узлов.

Каждая из линий ремонта 23 , 24 и 25 включает два или более ремонтных этапа, которые должны выполняться последовательно. В строке ремонта 23 последовательно выполняются пять шагов ремонта 26 , 27 , 28 , 29 и 30 . В ремонтной строке 24 и в ремонтной строке 25 три ремонтных ступени 31 , 32 и 33 , а также 34 , 35 и 36 соответственно выполняются последовательно. Количество ремонтных операций является примерным и может, конечно, варьироваться.

Количество ремонтных операций является примерным и может, конечно, варьироваться.

Для выполнения соответствующих ремонтных операций ремонтируемые модули, узлы или отдельные детали перемещаются через последовательно расположенные ремонтные станции в соответствующих ремонтных линиях 23 , 24 и 25 . Каждая из ремонтных линий работает по заданному циклу, хотя циклы для отдельных ремонтных линий могут отличаться друг от друга.

РИС. 2 также еще раз показаны два центральных ремонтных этапа 37 и 38 , которые выполняются вдали от соответствующих ремонтных линий 23 , 24 и 25 . Для каждой центральной ремонтной ступени 37 , 38 снова предусмотрена одна центральная ремонтная станция. Центральные ремонтные станции могут комплектоваться со всех ремонтных линий 23 , 24 и 25 модулями и/или узлами и/или отдельными деталями, подлежащими ремонту. Это зависит, конечно, от того, являются ли этапы централизованного ремонта, которые должны быть выполнены на соответствующей центральной ремонтной станции, важными для конкретного ремонтируемого компонента. После того, как модуль, узел или отдельная деталь, подлежащая ремонту, были перемещены с ремонтной линии на центральную ремонтную станцию, тот же компонент после завершения соответствующего этапа центрального ремонта возвращается на ремонтную линию, с которой он был отправлен. удаленный.

После того, как модуль, узел или отдельная деталь, подлежащая ремонту, были перемещены с ремонтной линии на центральную ремонтную станцию, тот же компонент после завершения соответствующего этапа центрального ремонта возвращается на ремонтную линию, с которой он был отправлен. удаленный.

После выполнения ремонта модули и/или узлы и/или отдельные детали подвергаются окончательной проверке в соответствии с этапом 39 , чтобы определить, был ли ремонт выполнен успешно.

Здесь следует отметить, что способ согласно изобретению позволяет ремонтировать модули и/или узлы и/или отдельные детали самых различных типов авиационных двигателей по принципу конвейерной ленты. Авиадвигатели, модули которых могут обслуживаться и ремонтироваться способом согласно изобретению, являются серийными двигателями и в данном случае известны специалистам в данной области техники. В качестве примера и в весьма схематичном виде на фиг. 4 показаны модули или агрегаты авиационного двигателя 9. 0041 40 в ремонт. Авиационный двигатель 40 , показанный на ФИГ. 4 имеет модуль ротора главного вентилятора 41 , модуль корпуса вентилятора или модуль вентилятора 42 , модуль турбины низкого давления 43 , модуль турбины высокого давления 44 и модуль компрессора высокого давления 45 , узлы которого включают компрессор высокого давления 46 и камеру сгорания 47 .

0041 40 в ремонт. Авиационный двигатель 40 , показанный на ФИГ. 4 имеет модуль ротора главного вентилятора 41 , модуль корпуса вентилятора или модуль вентилятора 42 , модуль турбины низкого давления 43 , модуль турбины высокого давления 44 и модуль компрессора высокого давления 45 , узлы которого включают компрессор высокого давления 46 и камеру сгорания 47 .

Структурирование ремонта в ремонтные линии с пошаговым перемещением ремонтируемых модулей и/или узлов и/или отдельных деталей по ремонтным станциям, расположенным последовательно в пределах ремонтных линий, приводит к четкой структура процесса. Время, необходимое для обслуживания или ремонта авиационного двигателя, можно лучше спланировать. Другие части могут быть включены в способ по изобретению. Способ согласно изобретению работает по принципу «первым пришел, первым обслужен». Это означает, что компонент, который является отделкой, перемещаемой в зону конкретной ремонтной станции или центральной ремонтной станции, также обрабатывается в первую очередь. Поскольку количество ремонтных операций каждого модуля, узла или отдельной детали, подлежащей ремонту, может варьироваться в зависимости от его состояния, это означает, что, естественно, компонент, переданный на ремонтную линию после другого компонента, может снова покинуть ремонтную линию. перед этим компонентом. Соответственно, способ согласно изобретению не работает по принципу «первым пришел, первым вышел». Это значительно повышает эффективность ремонта авиадвигателей.

Поскольку количество ремонтных операций каждого модуля, узла или отдельной детали, подлежащей ремонту, может варьироваться в зависимости от его состояния, это означает, что, естественно, компонент, переданный на ремонтную линию после другого компонента, может снова покинуть ремонтную линию. перед этим компонентом. Соответственно, способ согласно изобретению не работает по принципу «первым пришел, первым вышел». Это значительно повышает эффективность ремонта авиадвигателей.

РИС. 3 показана блок-схема одной конкретной ремонтной линии. В качестве примера, всего четырнадцать ремонтных станций 2 a по 9 расположены последовательно в примерном варианте осуществления, показанном на фиг. 3, с перемещением модулей и/или агрегатов и/или отдельных частей ремонтируемых авиадвигателей в направлении стрелок через ремонтные станции 2 a по 9 , а точнее в зависимости от того, является ли модуль , сборка или отдельная деталь, подлежащая специальному ремонту, должны быть подвергнуты этапу ремонта, который должен быть выполнен на соответствующей ремонтной станции. Соответственно ремонтируемый модуль, узел или отдельная деталь не должны проходить через все ремонтные станции.

Соответственно ремонтируемый модуль, узел или отдельная деталь не должны проходить через все ремонтные станции.

Номенклатура ремонтных станций, показанная на РИС. 3 показано, что только восемь из четырнадцати ремонтных станций 2 a с по 9 используются для выполнения различных этапов ремонта. For example, the repair stations 2 a , 2 b as well as 3 a , 3 b and 4 a , 4 b etc ..используются для выполнения одного и того же шага ремонта. Соответственно, для некоторых этапов ремонта в одной ремонтной линии предусмотрены две или более идентичных ремонтных станций. Соответственно, можно выполнять одни и те же ремонтные операции одновременно на разных модулях и/или агрегатах и/или отдельных деталях разных авиадвигателей в рамках одной ремонтной линии. Это гарантирует, что цикл ремонтной линии может поддерживаться, даже если для некоторых этапов ремонта требуется более длительное рабочее время.

В дополнение к ремонтным станциям 2 от до 9 , РИС. 3 показаны дополнительные рабочие станции. Рабочие места с аннотацией ФПИ используются для контроля оптических трещин на модулях и/или узлах и/или отдельных деталях, подлежащих ремонту. Рабочая станция с аннотацией STR представляет собой пескоструйную установку, на которой можно проводить обработку поверхностей. Рабочие места с пометкой EXP используются для увеличения диаметра обрабатываемых модулей и/или узлов и/или отдельных деталей. Станции, показанные в левой части фиг. 3, и которые имеют аннотацию TWK 9.0041 1 , TWK 2 и TWK 3 , используются для проведения любых работ по разборке, которые могут потребоваться на модулях и/или агрегатах различных типов авиационных двигателей. Кроме того, фиг. 3 показана моечная станция для очистки модулей и/или узлов и/или отдельных деталей, которая обозначена как WAS. Кроме того, входная буферная зона, которая не показана, может быть предусмотрена в качестве буфера для модулей, узлов или отдельных деталей, переданных на ремонтную линию. Участки также могут быть оборудованы станциями для выполнения задач по сварке, сверлению, сборке, измерению или регулировке. Сварочная станция имеет аннотацию SCHW.

Участки также могут быть оборудованы станциями для выполнения задач по сварке, сверлению, сборке, измерению или регулировке. Сварочная станция имеет аннотацию SCHW.

В изобретении впервые предлагается использовать так называемый принцип конвейерной ленты для ремонта, технического обслуживания или обслуживания авиационных двигателей. Это преодолевает прежнее предубеждение, известное из предшествующего уровня техники, что принцип конвейерной ленты не подходит для работ по техническому обслуживанию или ремонту.

Вышеизложенное раскрытие было изложено только для иллюстрации изобретения и не предназначено для ограничения. Поскольку специалистам в данной области техники могут прийти в голову модификации раскрытых вариантов осуществления, включающие дух и сущность изобретения, следует понимать, что изобретение включает все, что входит в объем прилагаемой формулы изобретения и ее эквивалентов.

Услуги газовых турбин | Linquip

Gas Turbine Services

Installation

Maintenance

Inspection

Repair

+

13Other Services

See All

Mechanical Dynamics & Analysis (MD&A)

Подтверждено Linquip

США

Доступные услуги:

Операционный регулятор MHC

Control PAC Power Actuators

Bronze Turbine Seed Ring Услуги

Модернизация компрессоров и продление срока службы

Техническое обслуживание газовых турбин, ремонт и прочее. ..

..

Обслуживание компрессоров на месте и на месте

Поддерживаемые OEM -производители:

View DetailsRequest для обслуживания

Газовые турбинные детали и услуги, Inc. (GTPS)

Linquip Verified

Соединенные Штаты

Доступные услуги:

Engineering

Distribuit

OEM Districe Districe Distry Distribution Distribution Distribution Distribution Distribution Distribution Distribution Distion Distribution Distribution.

Поддерживаемые OEM-производители:

Просмотреть подробностиЗапрос на обслуживание

Широкий спектр продуктов и услуг доступен для удовлетворения ваших индивидуальных потребностей, таких как снижение стоимость жизненного цикла, повышение эффективности и повышение производительности двигателя. Соответственно, услуги по газовым турбинам включают техническое обслуживание, капитальный ремонт и ремонт газовых турбин.

Соответственно, услуги по газовым турбинам включают техническое обслуживание, капитальный ремонт и ремонт газовых турбин.

Лопасти газовой турбины прикреплены к узлу ротора и вращаются при контакте с потоком жидкости или воздуха. Энергия потоков жидкости преобразуется турбинами в полезную работу, например, при производстве электроэнергии. Лопасти турбины обычно заключены в кожух, который контролирует прохождение и скорость жидкости или воздуха, проходящего через лопасти. Индустрия ремонта турбин специализируется на капитальном ремонте турбин, которые обычно используются в электроэнергетике, тяжелой промышленности или в авиационных двигателях.

Использование газовых турбин в распределенных энергетических приложениях является обычным явлением. Энергетические предприятия и муниципалитеты в значительной степени полагаются на газовые турбины для производства энергии. Растущий спрос на более высокие пиковые нагрузки в коммунальных службах вынуждает операторов объектов обеспечивать работу газовых турбин с максимальной эффективностью. Регулярное обслуживание газовых турбин может обеспечить эффективную работу.

Регулярное обслуживание газовых турбин может обеспечить эффективную работу.

Услуги по обслуживанию газовых турбин могут включать поиск и устранение неисправностей, испытания, осмотр, разборку и повторную сборку, техническое обслуживание, ремонт в полевых условиях или в цеху, а также полный капитальный ремонт машин. Есть много типов технических специалистов, которые работают в компаниях, предоставляющих услуги по ремонту турбин, например, монтажники, которые выполняют такие рабочие обязанности, как снятие и установка турбин, сварщики, машинисты и инженеры-электрики. Компоненты, с которыми обычно работают специалисты по турбинам, включают лопасти, сопла, регуляторы, регулирующие клапаны, подшипники и угольные уплотнения.

Оборудование, используемое в газовых турбинах, работает эффективно только в пределах очень жестких допусков, а это означает, что его услуги, такие как ремонт и техническое обслуживание, требуют высококвалифицированных техников и инженеров.

Наряду с вышеперечисленными услугами к услугам по газовым турбинам относятся механообработка, механические и электромонтажные работы, сварка, ремонт.

Ниже приводится краткий обзор услуг по обслуживанию газовых турбин.

Техническое обслуживание

Различные факторы влияют на деградацию компонентов механизмов и влияют на ход жизни. Владельцы должны понимать и учитывать следующие факторы в своих планах технического обслуживания:

- Топливо

- Температура обжига

- Впрыск жидкости

- Непрерывный режим работы (включая центробежные нагрузки, температурные нагрузки, коррозию и окисление, эрозию и т. д.)

- Периодические нагрузки (например, термические нагрузки)

- Случайные события

Все более важным бизнес-процессом становится планирование и управление техническим обслуживанием. Затраты на эксплуатацию и техническое обслуживание газотурбинной установки составляют около 17 процентов, а ее первоначальная стоимость — около 8 процентов. Таким образом, много усилий было вложено в такие технологии, как онлайн-мониторинг и техническое обслуживание в зависимости от состояния. В рамках цикла технического обслуживания владельцы и операторы решают, следует ли использовать компонент как есть, отремонтировать или заменить.

Таким образом, много усилий было вложено в такие технологии, как онлайн-мониторинг и техническое обслуживание в зависимости от состояния. В рамках цикла технического обслуживания владельцы и операторы решают, следует ли использовать компонент как есть, отремонтировать или заменить.

Ремонт

Для ремонта компонентов газовых турбин используется несколько процессов, позволяющих восстановить их металлургические и размерные свойства. В ходе ремонтного цикла выполняется ряд действий, направленных на подготовку компонентов к самому ремонтному процессу.

Лопасти и лопасти газовых турбин имеют высокую стоимость замены, что приводит к быстрорастущей, узкоспециализированной отрасли в секторе ремонта компонентов тракта горячего газа. Операторы двигателей и/или ремонтные предприятия интерпретируют и применяют процедуры ремонта и ограничения, установленные производителями двигателей (OEM). Каждый ремонт, доработка или изменение конструкции не только устраняет тип деградации, но и вносит новую неисправность или дефект. В результате необходима квалификационная методология для обеспечения рентабельного и безопасного ремонта.

В результате необходима квалификационная методология для обеспечения рентабельного и безопасного ремонта.

Осмотр

В дополнение к выпускным каналам камеры сгорания, крышкам и топливным форсункам турбины осмотру могут подвергаться деформированные, треснувшие или поврежденные посторонними предметами лопатки первой ступени турбины, направляющие лопатки форсунки и органы сгорания. выхлоп камеры.

Капитальный ремонт

При капитальном ремонте двигатель обеспечивает полный жизненный цикл и поступает в эксплуатацию с улучшенными деталями конструкции , что делает его более надежным, чем раньше. Во время капитального ремонта газовая турбина разбирается, промывается, испытывается на трещины, осматривается, восстанавливается, и в этих заметках приводится краткое примечание по каждому этапу вместе с типичной планировкой ремонтного цеха.

Механическая обработка

Механическая обработка включает ремонт ротора путем шлифовки и наплавки, замены корпусов, сопел или паровых уплотнений, а также ремонт корпусов и корпусов. Типичное обрабатывающее оборудование включает в себя токарные станки, расточные оправки, станки для торцевания фланцев и фрезерные станки.

Сварка

Процесс сварки может включать работу с черными и цветными металлами, сварку труб под высоким давлением, замену нагревателей, модификацию теплообменников и конденсаторов, а также установку конструктивных элементов, в том числе платформы и рельсы.

Процесс сварки можно использовать для ремонта трещин, но присадочные материалы имеют свои ограничения, основанные на механических напряжениях (центробежных силах и нагрузках газового потока). Существует несколько типов методов сварки, в том числе дуговая сварка вольфрамовым электродом или сварка вольфрамовым электродом в среде инертного газа, плазменная и микроплазменная дуговая сварка, лазерная сварка и электронно-лучевая сварка.

Механические службы

При механическом обслуживании генераторы могут быть разобраны, а вращающиеся компоненты необходимо выровнять с помощью лазера. В этот раздел включены работы по центровке газовых турбин. Все газовые турбины могут быть перенастроены в соответствии с проектными условиями после того, как эксперты оценят внутреннюю центровку. Его также можно использовать для замены и выравнивания нагнетательных патрубков компрессора. Кроме того, специалисты по вибрации могут оценить дисбаланс газовой турбины и генератора и предложить балансировку для их исправления.

Проверка электрических устройств

Проверка электрических устройств, таких как переключатели и реле, анализ отказов и обновление элементов управления могут быть частью обслуживания электрических газовых турбин.

Авиационный двигатель

Обслуживание авиационных турбин обеспечивает безопасную и надежную работу двигателей, редукторов и компрессоров.

Для начала ее отмывают в паровой высокотемпературной камере и в ультразвуковой ванне. Это снимает все масляные отложения и позволяет выявить образовавшиеся трещины. Затем неповрежденные детали турбокомпрессора отправляют на обработку в пескоструйную камеру. Мощная струя мелкодисперсного песка может удалить самые сложные загрязнения и налет. В конце проводится полировка деталей.

Для начала ее отмывают в паровой высокотемпературной камере и в ультразвуковой ванне. Это снимает все масляные отложения и позволяет выявить образовавшиеся трещины. Затем неповрежденные детали турбокомпрессора отправляют на обработку в пескоструйную камеру. Мощная струя мелкодисперсного песка может удалить самые сложные загрязнения и налет. В конце проводится полировка деталей.

Неправильная температура, в свою очередь, может объясняться ошибками установки момента впрыска и работы системы зажигания.

Неправильная температура, в свою очередь, может объясняться ошибками установки момента впрыска и работы системы зажигания.

Далеко не все имеют опыт обслуживания таких механизмов, нехватка опыта и знаний может повлечь появление более серьезных поломок.

Далеко не все имеют опыт обслуживания таких механизмов, нехватка опыта и знаний может повлечь появление более серьезных поломок.