Клапаны двигателя автомобиля служат для управления потоками топливовоздушной смеси, а также отработанных продуктов сгорания при поступлении их в цилиндр и удалении из него. Соответственно, они должны делать впускную и выпускную системы двигателя абсолютно герметичными и при этом обладать минимальным гидравлическим сопротивлением, чтобы не задерживать смесь топлива и воздуха или отработавшие газы. Клапаны автомобиля работают в невероятно жестких условиях – при высочайшей температуре и под давлением. Для противостояния такой среде их изготавливают из высокопрочных жаростойких материалов, так что при строгом соблюдении условий эксплуатации авто и при своевременном прохождении ТО ремонтировать клапаны придется нескоро. Если же эти условия не соблюдаются, ремонт клапанов авто может очень скоро стать актуальной проблемой.

Другая причина появления стука – большой зазор между стержнем самого клапана и направляющей втулкой, что часто бывает характерно для двигателей с солидным пробегом. Нередки также случаи, когда в результате перегрева или неправильно выполненного ремонта ГБЦ возникает неконцентричность между седлом клапана и отверстием направляющей втулки.

Как свидетельствует опыт мастеров СТО, где ремонт клапанов является профильным направлением работы, без вмешательства извне они редко выходят из строя – чаще всего неисправность вызвана неграмотной регулировкой. Заподозрить неисправность на слух может каждый автовладелец, но точно выявить ее причину и грамотно отремонтировать клапаны можно только после профессиональной диагностики в условиях специализированного техцентра.

mv-avto.ru

Клапан двигателя предназначен для быстрого и надежного уплотнения камер сгорания, кроме того они должны быть износостойкими, и нормально реагировать на перепады температур. Если хотя бы один из клапанов приходит в негодность, работа двигателя нарушается, а иногда разрушаются поршни, цилиндры или головки блоков. Именно по этой причине ремонт клапанов крайне важен при уходе за двигателем.

К наиболее распространенным проблемам клапанов относят: сильный износ и повреждения стержня клапана, износ рабочей фаски клапана, появление трещин и прогаров на тарелке клапана, деформация стержня клапана, дефект канавок под сухари, износ и повреждения торца стержня.

Основной причиной данной поломки служит недостаток масла в картере или использование разбавленного (некачественного) масла.

Для диагностики этой проблемы вам достаточно лишь использовать качественное масло, менять его в срок, и следить за уровнем. Однако если вы все же столкнулись с подобной проблемой, то вам предстоит заняться ремонтом головки блока. Кроме того может понадобиться замена втулки, а также промыть и продуть масляные каналы.

Основными причинами данного дефекта можно считать перегрев двигателя и неправильно установленный зазор клапанного механизма.

Для ремонта есть два основных пути: если фаска новая можно ее просто отшлифовать, в противном случае придется менять весь клапан. Кроме того необходимо править седло клапана. Также, может понадобиться заменить системы питания, зажигания, газораспределительный механизм и гидрокомпенсатор.

При наличии этой проблемы практически всегда необходимо заменить поврежденный клапан. Причиной подобного повреждения, чаще всего становится: посторонние предметы в цилиндре, повреждение ремня привода, неправильно монтированные фазы газораспределения.

В заключение хочется отметить, что при любой поломке лучше всегда обратится в сервисный центр, ведь у большинства автомобилистов недостаточно оборудования для работы с двигателем и относительно небольшой опыт проведения ремонтных работ, особенно если дело касается иномарок.

Обращайтесь в авто-клуб Москва TCM Motors - доверьте свой двигатель настоящим профессионалам!

tccm.ru

Устали каждый день тратить уйму времени на запуск двигателя? Проведите диагностику, возможно стоит произвести ремонт клапанов двигателя. Это основная проблема при использовании некачественного топлива, поэтому стоит обратиться к специалистам. Наш тех-сервис выполняет диагностику и ремонт ДВС любой сложности, поэтому мы поможем вам. Для оформления заказа или записи на визит в сервис оставьте заявку на сайте или по телефону. Наши сотрудники выберут для вас подходящее время визита, предоставят стоимость работ и ознакомят с процедурой выполнения ремонта ГБЦ.

Устали каждый день тратить уйму времени на запуск двигателя? Проведите диагностику, возможно стоит произвести ремонт клапанов двигателя. Это основная проблема при использовании некачественного топлива, поэтому стоит обратиться к специалистам. Наш тех-сервис выполняет диагностику и ремонт ДВС любой сложности, поэтому мы поможем вам. Для оформления заказа или записи на визит в сервис оставьте заявку на сайте или по телефону. Наши сотрудники выберут для вас подходящее время визита, предоставят стоимость работ и ознакомят с процедурой выполнения ремонта ГБЦ.

Качество топлива на заправочных станциях страны ниже зарубежных. Его использование приводит владельцев к большим денежным расходам, а автомобильный ДВС к полному выходу из строя. Проблемой, после использования такого топлива, становятся трещины и отверстия в клапанах ГБЦ, что ухудшает запуск двигателя и усложняет его нормальную эксплуатацию. Второй причиной, которая часто встречается у владельцев автомобилей, является загиб клапанов в следствие обрыва ремня ГРМ или гидроудара.

Причинами всех неисправностей являются несколько факторов:

Все эти причины приводят к неисправности головки блока цилиндров, и как следствие ремонту клапанов. Для исправления всех последствий стоит обратиться в профессиональный сервис.

Перед ремонтом наши сотрудники выполняют полную диагностику работы ДВС, исключая механическую поломку деталей двигателя. Если же обнаруживается поломка, не связанная с ЭБУ и системой датчиков, вам потребуется произвести демонтаж ГБЦ и ее дефектовку.

Перед ремонтом наши сотрудники выполняют полную диагностику работы ДВС, исключая механическую поломку деталей двигателя. Если же обнаруживается поломка, не связанная с ЭБУ и системой датчиков, вам потребуется произвести демонтаж ГБЦ и ее дефектовку.

Головка блока цилиндров состоит из множества деталей, но подверженым поломке являются:

Коромысла и клапана ГБЦ чаще всего повреждаются при серьезных повреждениям, и если рокерлопнет, это приведет лишь к прогоранию клапана. Последний сгибается от удара, повредив как ГБЦ так и поршень. Такая неисправность часто возникает при обрыве ремня ГРМ и исправить последствия могут только опытные мастера.

Перед заменой и установкой клапана должны быть проточены, а головка блока отторцована. Это улучшает прилегание клапана к постели, делая камеру сгорания более герметичной, и повышает компрессию в цилиндре. Замена распредвала в этом случае не требуется.

Наша компания выполняет ремонт двигателей авто любого класса или марки.

Преимущества сервиса:

Мы выполним работу качественно, поскольку ремонт и обслуживание двигателей это наша специализация.

ОСТАВЬТЕ ВАШ ТЕЛЕФОНи мы свяжемся с вами через 15 минут

Выполняем ремонт регулировку клапанов

engine-repairing.ru

Основными неисправностями газораспределительного механизма являются: нарушения тепловых зазоров клапанов; вытягивание зубчатого ремня, износ зубчатых шкивов; износ цепи и звездочек привода; ослабление креплений крышек подшипников распределительного вала, неплотное закрытие клапанов из-за изнашивания их головок и седел; снижение упругости клапанных пружин, износ подшипников, шеек и кулачков распределительного вала, толкателей, поршней и их осей, втулок и седел клапанов. В результате нарушения регулировок и износа деталей газораспределительного механизма прослушиваются стуки и шум при работе двигателя, он теряет мощность, идет повышенный расход масла и т. д. После проверки технического состояния определяют необходимость ремонта или регулировки механизма газораспределения.

Основными неисправностями газораспределительного механизма являются: нарушения тепловых зазоров клапанов; вытягивание зубчатого ремня, износ зубчатых шкивов; износ цепи и звездочек привода; ослабление креплений крышек подшипников распределительного вала, неплотное закрытие клапанов из-за изнашивания их головок и седел; снижение упругости клапанных пружин, износ подшипников, шеек и кулачков распределительного вала, толкателей, поршней и их осей, втулок и седел клапанов. В результате нарушения регулировок и износа деталей газораспределительного механизма прослушиваются стуки и шум при работе двигателя, он теряет мощность, идет повышенный расход масла и т. д. После проверки технического состояния определяют необходимость ремонта или регулировки механизма газораспределения.

Основными неисправностями являются износ опорных шеек вала, износ и задиры кулачков и изгиб вала. Эти повреждения вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках приводит к падению давления масла в системе смазывания.

Основными неисправностями являются износ опорных шеек вала, износ и задиры кулачков и изгиб вала. Эти повреждения вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках приводит к падению давления масла в системе смазывания. Для восстановления зазоров в подшипниках распределительного вала восстанавливают, перешлифовывают его опорные шейки, канавки для подачи масла углубляют, чтобы после повторного шлифования масло поступало к деталям двигателя. Шейки вала шлифуют под ближайший ремонтный размер. После шлифования их полируют пастой ГОИ.

При небольшом износе кулачков распределительного вала их зачищают шлифовальной шкуркой, сначала крупнозернистой, затем мелкозернистой. Места выкрашивания металла на торцах вершин кулачков опиливают шлифовальным бруском или наждачной шкуркой до устранения острых кромок. При выкрашивании свыше 3 мм по длине кулачка вал подлежит замене. Если кулачки распределительного вала изношены по высоте, их шлифуют на специальном копировально-шлифовальном станке для распределительных валов. Кулачки вала, имеющие значительный износ, можно восстановить наплавкой с последующим шлифованием.

После ремонта вал промывают и проверяют высоту кулачков. При износе кулачков по высоте более чем на 0,5 мм по сравнению с номинальной высотой вал заменяют, так как при таком износе ухудшается наполнение цилиндров, в результате чего мощность двигателя падает.

Если опорные шейки распределительного вала изношены сверх допустимых пределов, их восстанавливают наплавкой, осталиванием или хромированием, а затем шлифуют.

Изгиб распределительного вала измеряют специальным индикатором и проверяют по средней шейке. Допустимый изгиб (биение) может быть не более 0,10 мм. Если он больше, нужно вал править.

На опорных поверхностях под шейки вала не должно быть царапин и зазоров, а на корпусах подшипников не должно быть трещин. После очистки и промывки распределительного вала проверяют зазор между его шейками и отверстиями опор на головке цилиндра. Для того чтобы определить зазор нужно измерить диаметр шейки распределительного вала, установить соответствующий ей подшипник, закрепить его корпус и измерить внутренний диаметр подшипника, затем вычесть второе значение из первого. Разница значений и есть величина зазора. Измеряют зазор и калиброванной пластмассовой проволокой. Допустимый зазор может быть не более 0,2 мм.

Цепь не должна иметь сколов и трещин. Она считается работоспособной при вытягивании не более чем на 4 мм. Для регулировки натяжения цепи следует отвернуть стопорный болт натяжного устройства на 0,5 оборота. Провернуть коленчатый вал по часовой стрелке на два оборота с отпущенным стопорным болтом натяжного устройства для устранения всех зазоров в приводе распределительного вала, затем стопорный болт завернуть до упора.

Цепь не должна иметь сколов и трещин. Она считается работоспособной при вытягивании не более чем на 4 мм. Для регулировки натяжения цепи следует отвернуть стопорный болт натяжного устройства на 0,5 оборота. Провернуть коленчатый вал по часовой стрелке на два оборота с отпущенным стопорным болтом натяжного устройства для устранения всех зазоров в приводе распределительного вала, затем стопорный болт завернуть до упора. Проверка упругости пружин клапанов производится как без снятия их с двигателя, так и после разборки клапанного механизма. Для контроля пружин на двигателе необходимо снять клапанную крышку, установить поршень соответствующего цилиндра в верхнюю мертвую точку такта сжатия прибором КИ-723 измерить усилие, необходимое для сжатия пружин. Если оно окажется меньше предельно допустимого, пружину заменяют или подкладывают под нижнюю опорную тарелку дополнительную шайбу.

Регулировка тепловых зазоров в приводе клапанов необходима для обеспечения эффективной работы и долговечности двигателя. Тепловой зазор в клапанном механизме обеспечивает плотную посадку клапана на седло и компенсирует при работе двигателя тепловое расширение деталей механизма. При увеличенном тепловом зазоре появляется частый металлический стук клапанов, который хорошо прослушивается при малой частоте вращения на холостом ходу. При этом быстро изнашиваются торцы стержней клапанов, наконечников стержней или регулировочных шайб, происходит падение мощности двигателя. Причиной является сокращение времени нахождения клапанов в открытом положении, и как следствие – ухудшение наполнения топливом и очистка цилиндров от отработанных газов.

Если зазор мал или отсутствует, у выпускных клапанов хлопки появляются из глушителя, а у впускных клапанов они появляются из карбюратора.При этом дефекте клапаны садятся в седла неплотно, что приводит к снижению компрессии, уменьшению мощности двигателя и обгоранию головок клапанов и седел. Причинами этой неисправности могут быть также отложения нагара на седлах клапанов.

Чтобы избежать этих неисправностей, необходимо проверять и своевременно регулировать тепловые зазоры, а при износах клапанов и седел притирать их к седлам или заменять. Регулировку тепловых зазоров можно выполнять только на холодном двигателе при температуре охлаждающей жидкости в системе охлаждения двигателя 15–25 °C. Зазоры между торцами регулировочных коромысел и наконечниками стержней должны быть 0,15 мм для впускных и выпускных клапанов. При достижении нормального теплового режима на работающем двигателе при температуре охлаждающей жидкости в рубашке головки блока цилиндров 80 °C зазоры станут нормальными.

Для регулировки зазоров клапанов двигателя необходимо:

При проверке тепловых зазоров клапанов в приводе клапанного механизма любого типа измерительный щуп должен входить с легким защемлением. Для того чтобы убедиться в точности проверки, можно использовать щупы немного толще или немного тоньше номинального. Щуп с большей толщиной входить не должен, а щуп с меньшей толщиной должен входить свободно. Для удаления нагара из цилиндров можно снять головку блока цилиндров и механически очистить нагар с днищ поршней и клапанов, с поверхностей головки блока. Для этого используют деревянные скребки и металлические щетки. Чтобы нагар удалялся легче, предварительно его размягчают керосином. Нагар можно удалить, залив в каждый цилиндр прогретого двигателя 20 мл смеси, состоящей из 80 % керосина и 20 % масла. В этом случае двигатель можно не разбирать. Залив смесь, необходимо провернуть коленчатый вал двигателя пусковой рукояткой на 8 оборотов. Через 20–24 ч необходимо запустить двигатель на 30 мин. За это время размягченный нагар выгорит. Однако после удаления нагара данным способом нужно заменить масло в двигателе и масляный фильтр.

В статье использованы материалы из открытых источников:(Виктор Барановский. Автомобиль. 1001 совет)

По материалам: avto-opel.com

Загрузка ...

Загрузка ... Поделиться "Ремонт газораспределительного механизма"

Ремонт газораспределительного механизма

5 (100%) проголосовало 1avto-opel.com

Неправильная работа клапанного механизма приводит к неустойчивой работе двигателя. При наличии должного инструмента и желания замена клапанов ГРМ может быть произведена своими руками. Рассмотрим, в каких случаях необходимо вмешательство в клапанной механизм и как правильно осуществить все работы, связанные с заменой, установкой маслосъемных колпачков, снятием и монтажом ГБЦ.

Главные симптом неправильной работы клапанов – потеря компрессии. К разгерметизации камеры сгорания по вине клапанов может привести 2 основные причины.

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

неправильная регулировка теплового зазора в случае с ГБЦ без гидрокомпенсаторов;

Третей неисправностью, из-за которой требуется замена, является износ штока. В процессе работы двигателя клапан совершает возвратно-поступательные движения, вследствие чего при больших пробегах происходит истирание стержня о направляющую втулку. Значительно ускоряет выхода клапанного механизма из строя неправильный зазор между стенками втулки и стержнем.

Причина работы двигателя с потерей мощности, вибрациями и троением может быть не только в клапанах. Даже при обрыве ремня ГРМ не всегда загибает клапаны, иногда лишь обламывает толкатели (разумеется, это не касается двигателей, в которых при обрыве ремня «встреча» невозможна в принципе). Компрессометр поможет лишь определить факт потери компрессии в двигателе, но не саму причину. Если после добавления небольшого количества моторного масла в цилиндр компрессия увеличилась, значит, причина в большей мере в износе ЦПГ. Для точной диагностики двигателя автомобиля лучше всего использовать пневмотестер.

Не стоит забывать о необходимости специализированного инструмента для ремонта автомобиля своими руками. Вам потребуются:

микрометр для точного замера диаметра стержня поможет дефектовать изношенные клапаны;

микрометр для точного замера диаметра стержня поможет дефектовать изношенные клапаны;Помимо новых клапанов, вам потребуются:

Процесс замены клапанов своими руками может показаться весьма несложной задачей. Но не стоит обольщаться, так как процедура неминуема без частичной разборки/сборки навесного оборудования, контроля тепловых зазоров, проверки допусков по размерам. Чтобы выполнить все процедуры правильно, следует методично придерживаться руководства по эксплуатации к вашему авто. Именно в мануале к автомобилю вы найдете всю необходимую информацию о тепловых зазорах, моментах затяжки, способах регулировки и адаптации механизмов, нуждающихся в этом после снятия. Замена будет тем сложнее, чем сложнее конструктивно двигатель на вашем автомобиле.

Стоит помнить о том, что заменой погнутых либо прогоревших клапанов ремонт может не ограничиться. Если новые изделия будут болтаться, следует менять направляющие втулки. Если седла слишком провалены и клапаны не прилегают плотно, производитель зачастую рекомендует замену ГБЦ. Часто владельцы автомобилей с двигателями ЗМЗ-405, ЗМЗ-406, чтобы исключить касание кулачка распределительного вала об корпус гидротолкателя и избежать установки новой ГБЦ, укорачивают стержни, производя так называемую торцовку клапанов.

Чтобы ремонт двигателя не оказался напрасным, после разборки ГБЦ необходимо качественно дефектовать.

Технологические процессы, осуществляющиеся при замене клапанов:

После примерки новых деталей обязательно проверьте величину люфта клапана в направляющей втулке. При необходимости втулку нужно выпрессовать и заменить. Перед установкой новой втулки обязательно проверьте величину зазора, так как качество запчастей и точность подгонки деталей двигателя часто желают лучшего.

Поочередно притрите каждый клапан. Для этого равномерно нанесите на фаску небольшое количество пасты. Притирка шуруповертом осуществляется возвратно-поступательными движениями с одновременным вращением клапана. Необходимый размер и угол наклона фаски указан в руководстве по ремонту. Проверку герметичности после притирки осуществите описанным выше методом.После притирки установите клапан, нижнюю тарелку, предварительно смазав стержень маслом. Маслосъемный колпачок одевается наставкой с небольшим усилием. Смажьте стержень маслом и надавите на наставку, пока колпачок не упрется в нижнюю тарелку. Засухарьте клапаны в обратном к рассухариванию порядке. Установите распредвал, прикрутите бугеля. После этого ГБЦ можно прикрутить к блоку цилиндров. Строго придерживайтесь порядка затяжки ГБЦ. Обязательно соблюдайте требования к моментам затяжки.

Отрегулируйте тепловой зазор, если в этом есть необходимость. Установите крышку ГБЦ. Затем вам остается установить ремень ГРМ, совместить все метки, проверить правильность установки, собрать навесное оборудование и произвести пробный пуск. Не пугайтесь появлению небольшого стука сразу после запуска. Через 1-2 минуты гидрокомпенсаторы должны прокачаться и звук на подобии работы дизельного автомобиля исчезнет.

autolirika.ru

Клапаны выполняют функцию впуска воздушно-топливной смеси в двигатель и выпуска из него отработанных газов. Каждый цилиндр двигателя имеет, по крайней мере, два клапана – один впускной и один выпускной. Клапан состоит из стебля и головки. Стебель клапана, перемещаясь в направляющей втулке, производит впуск/выпуск топливной смеси/отработанных газов. Когда клапан закрывается, его головка «садится» на седло, и таким образом герметизирует камеру сгорания.

Направляющие втулки и сёдла клапанов обеспечивают качество работы самих клапанов. В процессе эксплуатации они терпят износ, из-за чего не могут обеспечить необходимых характеристик двигателя. В таком случае производят их ремонт или замену.

Замена направляющих втулок клапанов – это неизбежный процесс, который необходимо периодически повторять, так как втулки во время эксплуатации изнашиваются. Перед заменой направляющих втулок необходимо извлечь клапаны и определить степень износа втулок, для чего существует два метода:

Замена направляющих втулок клапанов – это неизбежный процесс, который необходимо периодически повторять, так как втулки во время эксплуатации изнашиваются. Перед заменой направляющих втулок необходимо извлечь клапаны и определить степень износа втулок, для чего существует два метода:

Непосредственный

Для этого используют микрометр и нутромер, которыми замеряют внутренний минимальный диаметр втулки и максимальный диаметр рабочей зоны стебля клапана. Разность этих значений составляет диаметральный зазор. Также стоит учесть конусный и бочкообразный износ стебля и изменения в диаметре втулки по высоте. Эти параметры и определяют степень износа направляющих втулок. Перед измерениями необходимо очистить все поверхности от грязи.

Косвенный

Для этого метода используют индикатор часового типа, у которого есть стойка. Если измеренный зазор будет больше, чем рекомендованный инструкцией, то все измерения необходимо повторить на новом клапане. Если при сравнении параметров с новым клапаном, зазор всё равно останется большим, то нужно проводить ремонт или замену втулок.

Многие производители автомобилей выпускают ремонтные клапаны с увеличенным диаметром, таким образом исключая необходимость замены направляющих втулок. Но, если ремонтных клапанов нет, износ направляющей втулки неравномерный или слишком большой, то придётся заменить втулки. Перед заменой на новые, старые втулки выпрессовуют.

Многие производители автомобилей выпускают ремонтные клапаны с увеличенным диаметром, таким образом исключая необходимость замены направляющих втулок. Но, если ремонтных клапанов нет, износ направляющей втулки неравномерный или слишком большой, то придётся заменить втулки. Перед заменой на новые, старые втулки выпрессовуют.

Для выпрессовки старых втулок обычно применяют ударный метод, при чём головку цилиндра предварительно переворачивают. Понадобятся оправка и молоток (либо другой ударный инструмент).

Оправку из латуни или бронзы устанавливают со стороны седла, а потом по ней наносят удары при помощи молотка. Чтобы посадочное гнездо не повредилось, оправку выбирают ступенчатую, которая по меньшему диаметру входит во втулку на 30-40 мм с зазором, а по большему диаметру – вольно проходит через отверстие в головке цилиндров.

Оправку из латуни или бронзы устанавливают со стороны седла, а потом по ней наносят удары при помощи молотка. Чтобы посадочное гнездо не повредилось, оправку выбирают ступенчатую, которая по меньшему диаметру входит во втулку на 30-40 мм с зазором, а по большему диаметру – вольно проходит через отверстие в головке цилиндров.

Когда производится выпрессовка втулок, головку цилиндра следует нагреть до +150 градусов Цельсия, чтобы натяг немного уменьшился. Нагревать лучше в электропечи, но на крайний случай, подойдёт и обычная электроплитка.

Если втулка крепко «засела» в гнезде, то её можно высверлить обычным станком для сверления. Ручную электродрель лучше не использовать, так как с большой долей вероятности посадочное гнездо повредиться или получится перекос. Втулку можно высверлить не полностью. При стенке с толщиной в 1 мм, остальную часть втулки очень просто выбить.

Если втулка крепко «засела» в гнезде, то её можно высверлить обычным станком для сверления. Ручную электродрель лучше не использовать, так как с большой долей вероятности посадочное гнездо повредиться или получится перекос. Втулку можно высверлить не полностью. При стенке с толщиной в 1 мм, остальную часть втулки очень просто выбить.

Поверхность гнезда после выпрессовки должна быть идеально гладкой, полностью чистой и не иметь царапин, шероховатостей и «черноты». Для этого её дополнительно обрабатывают.

Новые втулки нельзя запрессовывать в головку цилиндров двигателя, если предварительно не измерить фактический натяг.

Натяг втулки – это превышение её диаметра над диаметром отверстия для запрессовки на небольшую величину. Установка втулок с натягом обеспечивает более надёжное и долговечное крепление.

Для измерения натяга втулки, нужно с высокой точностью определить диаметр гнезда для новой втулки и диаметр самой втулки. Диаметр втулки должен быть больше, чем диаметр гнезда на 0,03-0,05 мм.

Если гнездо «слабое» и натяг недостаточен, то необходимо будет использовать втулки большего диаметра. А если диаметр гнезда недостаточен, то увеличить его можно при помощи сверлильного станка. Для ремонтной втулки натяг должен быть больше, чем для новой, так как в старом гнезде поверхность уже была деформирована и понадобиться более надёжная установка.

Перед тем, как запрессовать втулку рекомендуется обеспечить разную температуру деталей. Втулки нужно охладить до -150 градусов по Цельсию, а головку цилиндра – нагреть до температуры больше +50 градусов по Цельсию. Разность температур нужна, чтобы посадочное место в головке цилиндра перетерпело меньше повреждений и, чтобы уменьшить усилие, необходимое для запрессовки. Во время запрессовки новых втулок не лишним будет смазывание поверхностей трения жидким машинным маслом.

Перед тем, как запрессовать втулку рекомендуется обеспечить разную температуру деталей. Втулки нужно охладить до -150 градусов по Цельсию, а головку цилиндра – нагреть до температуры больше +50 градусов по Цельсию. Разность температур нужна, чтобы посадочное место в головке цилиндра перетерпело меньше повреждений и, чтобы уменьшить усилие, необходимое для запрессовки. Во время запрессовки новых втулок не лишним будет смазывание поверхностей трения жидким машинным маслом.

Иногда втулки запрессовывают без обеспечения разности в температуре, но это делать не рекомендуется, так как сплав при большом натяге перетерпит деформации, а реальный натяг уменьшиться. Позже, когда двигатель начнёт работать, посадка ослабиться и клапан будет перегреваться, что связано с неправильным отводом тепла от стержня клапана. Очень быстро втулка начнёт колебаться в гнезде, и ремонт придётся проводить заново.

Запрессовку делают тем же ударным методом, что и выпрессовку, используя оправку и молоток. Производить запрессовку нужно быстро, 2-мя-3-мя ударами по оправке молотком. Если у втулки тонкий поясок для посадки колпачка, оправку нельзя опирать на этот поясок, так как втулка поломается.

Когда втулки остынут после запрессовки, их отверстия калибруют алмазными развёртками (стальные развёртки подвержены быстрому износу), которые дадут необходимый размер отверстий. После обработки отверстий, следует проверить зазоры клапанов втулок. Для впускных они должны быть 0,02-0,04 мм, а для выпускных клапанов – 0,03-0,04 мм. Минимальные зазоры (особенно у выпускных клапанов) не нужны, потому что это спровоцирует заклинивание в их работе.

Когда втулки остынут после запрессовки, их отверстия калибруют алмазными развёртками (стальные развёртки подвержены быстрому износу), которые дадут необходимый размер отверстий. После обработки отверстий, следует проверить зазоры клапанов втулок. Для впускных они должны быть 0,02-0,04 мм, а для выпускных клапанов – 0,03-0,04 мм. Минимальные зазоры (особенно у выпускных клапанов) не нужны, потому что это спровоцирует заклинивание в их работе.

Совместная работа седла и клапана должна обеспечить полную герметичность двигателя на весь срок его эксплуатации. Для этого на седле делают специальную рабочую фаску, которая для нормального функционирования должна, с одной стороны, иметь минимальную ширину (чтобы обеспечить герметичность важна не площадь контактирующих поверхностей, а давление в сопряжении). Но, с другой стороны, по ней отводится большая часть теплоты от клапана, а потому она должна быть как можно шире.

Совместная работа седла и клапана должна обеспечить полную герметичность двигателя на весь срок его эксплуатации. Для этого на седле делают специальную рабочую фаску, которая для нормального функционирования должна, с одной стороны, иметь минимальную ширину (чтобы обеспечить герметичность важна не площадь контактирующих поверхностей, а давление в сопряжении). Но, с другой стороны, по ней отводится большая часть теплоты от клапана, а потому она должна быть как можно шире.

Так что при ремонте сёдел стоит учитывать рекомендации производителя (руководство по эксплуатации автотранспортного средства), чтобы подобрать оптимальные параметры для сёдел. Помимо рабочей, на сёдлах также имеются вспомогательные фаски, которые нужны, чтобы обеспечить нужный диаметр и ширину рабочей фаски.

Во время эксплуатации, поверхность сёдел изнашивается и теряет нужную форму. Из-за этого во время перегрева двигателя на них появляются прогары и раковины. Так что периодически приходится производить ремонт или замену сёдел клапанов.

Главная задача, когда производится ремонт седел клапанов или замена седел – это добиться нужной соосности отверстия втулки и рабочей фаски, а также создать определённый профиль седла, который рекомендован производителем.

Перед тем как ремонтировать седло, нужно произвести восстановление направляющей втулки и ни в коем случае не наоборот. Если эту последовательность нарушить, то будет очень сложно добиться герметичности.

Для восстановления, сёдла обрабатывают при помощи разных инструментов. Обычно, для этого используют угловые ручные фрезы с креплением пожёстче на направляющем стержне. Эти фрезы могут изготавливать с твердосплавными пластинами или из инструментальной стали с углами на вершине 30, 45, 60 градусов.

Для восстановления, сёдла обрабатывают при помощи разных инструментов. Обычно, для этого используют угловые ручные фрезы с креплением пожёстче на направляющем стержне. Эти фрезы могут изготавливать с твердосплавными пластинами или из инструментальной стали с углами на вершине 30, 45, 60 градусов.

Но если у инструмента изношены детали, то будут наблюдаться люфты направляющего стержня. Из-за этого будет тяжело добиться нужной соосности втулки и седла, так что перед ремонтом сёдел следует заменить детали фрезы на новые.

При обработке седла в нём формируют определённый профиль: уплотнительную фаску и ещё две, примыкающих к ней фаски. У большего количества двигателей фаска имеет угол в 45 градусов, и ширину 1,5 миллиметра. У примыкающих фасок углы достигают 60 и 30 градусов.

Обработку уплотнительной рабочей фаски нужно вести, пока не получиться полностью ровная поверхность.

Притирка клапанов – это последний этап обработки седла и стыка клапана.

Притирка клапанов – это последний этап обработки седла и стыка клапана.

Если поверхности седла и фаски обработаны точно, то притирка не требуется, и она даже вредна, поэтому при профессиональном ремонте притирку клапанов не делают. Но если детали были обработаны вручную и их поверхность получилась не идеальной, то притирку клапанов выполнить необходимо.

Главное, что следует приобрести перед притиркой клапанов – притирочная паста, которая исполняет функцию мелкой шкурки. Притирочная паста бывает крупнозернистой (используется для первоначальной обработки) и мелкозернистой (используется для окончательной обработки). Во время притирки её наносят на сёдла и кромки клапанов.

Притирку клапанов выполняют при помощи дрели, отвёртки или с использованием специальных инструментов для притирки. Для этого поверхности смазывают притирочной пастой, вставляют клапан в гнездо и крепят к нему выбранный инструмент, после чего начинают вращать по окружности. После окончания процесса остатки пасты и частицы металла стирают влажной салфеткой.

Для контроля качества выполненной притирки, следует обратить внимание на поверхность фасок и клапана. Если на них образовалась замкнутая блестящая дорожка шириной 2-3 миллиметра, значит процесс притирки завершён, и всё было сделано правильно.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Нарушение герметичности клапанов при правильных зазорах между стержнями клапанов и коромыслами, а также при исправной работе карбюратора и системы зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора. Двигатель при этом работает с перебоями и не развивает полной мощности.

Восстановление герметичности клапанов осуществляйте притиркой рабочих фасок клапанов к их седлам. При наличии на рабочих фасках клапанов и седел раковин, кольцевых выработок или рисок, которые нельзя вывести притиркой, прошлифуйте фаски с последующей притиркой клапанов к седлам. Клапаны с покоробленными головками замените.

Фаски клапанов притирайте пневматической или электрической дрелью модели 2213, 2447 ГАРО или вручную при помощи коловорота. Притирку производите возвратно-вращательными движениями, при которых клапан проворачивается в одну сторону несколько больше, чем в другую. На время притирки под клапан установите отжимную пружину с небольшой упругостью. Внутренний диаметр пружины должен быть около 10 мм. Пружина должна несколько приподнимать клапан над седлом, а при легком нажатии клапан должен садиться на седло. Связь инструмента с клапаном осуществляется резиновым присосом, как показано на рис.68. Для лучшего сцепления присоса с клапаном их поверхности должны быть сухими и чистыми.

рис.68. Притирка клапанов

Для ускорения притирки используйте притирочную насту, составленную из одной части микропорошка марки М20 и двух частей моторного масла. Смесь перед применением тщательно перемешайте. Притирку ведите до появления на рабочих поверхностях седла и тарелки клапана равномерной матовой фаски по всей окружности. К концу притирки уменьшайте содержание микропорошка в притирочной пасте. Заканчивайте притирку на одном чистом масле. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Для шлифовки рабочих фасок клапанов рекомендуется применять шлифовальные станки типа P-108 или ОПР-1841 ГАРО. При этом стержень клапана зажмите в центрирующем патроне бабки, устанавливаемой под углом 44°30' к рабочей поверхности шлифовального камня. Уменьшение на 30' угла наклона рабочей фаски головки клапана по сравнению с углом фаски седел ускоряет приработку и улучшает герметичность клапанов. При шлифовке снимайте с фаски головки клапана минимальное количество металла. Высота цилиндрического пояска рабочей фаски головки клапана после шлифовки должна быть не менее 0,7 мм, а соосность рабочей фаски относительно стержня в пределах 0,03 мм общих показаний индикатора. Биение стержня клапана-не более 0,02 мм. Клапаны с большим биением замените новыми. Не перешлифовывайте стержни клапана на меньший размер, так как возникнет необходимость в изготовлении новых сухариков тарелок клапанных пружин.

Фаски седел шлифуйте под углом 45° соосно отверстию во втулке. Ширина фаски должна быть 1,6-2,4 мм. Для шлифовки седел рекомендуется применять приспособление, изображенное на рис.69. Седло шлифуйте без притирочной пасты или масла до тех пор, пока камень не станет обрабатывать всю рабочую поверхность.

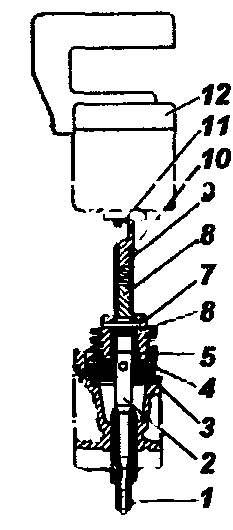

рис.69. Приспособление для шлифовки седел клапанов: 1-разрезная втулка; 2-оправка; 3-шлифовальный круг; 4-свинцовая шайба; 5-направляющая втулка; 6-корпус головки; 7-штифт; 8-поводок; 9-наконечник; 10-гибкий вал; 11-вал электродвигателя; 12-электродвигатель

После грубой обработки смените камень на мелкозернистый и произведите чистовую шлифовку седла. Биение фаски относительно оси отверстия втулки клапана не должно превышать 0,03 мм. Изношенные седла замените новыми. В запасные части поставляются седла клапанов, имеющие наружный диаметр больше номинального на 0,25 мм. Изношенные седла извлекайте из головки с помощью зенкера.

После извлечения седел расточите в головке гнезда для выпускного клапана до диаметра 38,75+0,025 мм и для впускного клапана до диаметра 49,25+0,025 мм. Перед запрессовкой седел нагрейте головку блока цилиндров до температуры 170°С, а седла охладите сухим льдом. Запрессовку производите быстро, не давая возможности седлам нагреться. Остывшая головка плотно охватывает седла. Для увеличения прочности посадки седел зачеканьте их по наружному диаметру при помощи плоской оправки, добиваясь заполнения фаски седла. Затем прошлифуйте до требуемых размеров и притрите.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их сочленении превышает 0,25 мм, то герметичность клапана восстанавливайте только после замены клапана и его втулки. В запасные части поставляются клапаны только номинальных размеров, а направляющие втулки-с внутренним диаметром, уменьшенным на 0,3 мм, для последующей их развертки под окончательный размер после запрессовки в головку блока цилиндров.

Запрессованные втулки развертывайте до диаметра 9+0,022 мм. Стержень впускного клапана имеет диаметр 9-0,075-0,050 мм, выпускного 9-0,095-0,075 мм следовательно, зазоры между стержнями впускного и выпускного клапанов и втулками должны быть соответственно равны 0,050-0,097 мм и 0,075-0,117 мм.

Изношенные направляющие втулки выпрессовывайте из головки блока цилиндров с помощью выколотки, показанной на рис.70.

рис.70. Выколотка втулок клапанов: А-указанную поверхность закалите

Новую втулку запрессовывайте со стороны коромысел с помощью той же выколотки до упора в стопорное кольцо, имеющееся на втулке. При этом, как и при запрессовке седел клапанов, головку блока цилиндров нагрейте до температуры 170°С, а втулку охладите сухим льдом.

После замены втулок клапанов произведите шлифовку седел (центрируясь по отверстиям во втулках) и затем притрите к ним клапаны. После шлифовки седел и притирки клапанов все каналы и места, куда мог бы попасть абразив, тщательно промойте и продуйте сжатым воздухом.

Втулки клапанов-металлокерамические, пористые. После окончательной обработки и промывки пропитайте их маслом. Для этого в каждую втулку вставьте на несколько часов пропитанный в веретенном масле войлочный фитиль. Стержни клапанов перед сборкой смажьте тонким слоем смеси, приготовленной из семи частей масляного коллоиднографитного препарата и трех частей моторного масла.

Восстановление герметичности клапанов и замена втулок клапанов двигателей УАЗ: http://uaz.service-manual.company/remont-dvigatelya/vosstanovlenie-germetichnosti-klapanov-i-zamena-vtulok-klapanov/

uaz.service-manual.company