Содержание

Генконструктор Иноземцев о двигателе ПД-14, вернувшем Россию в высшую лигу мировой авиации

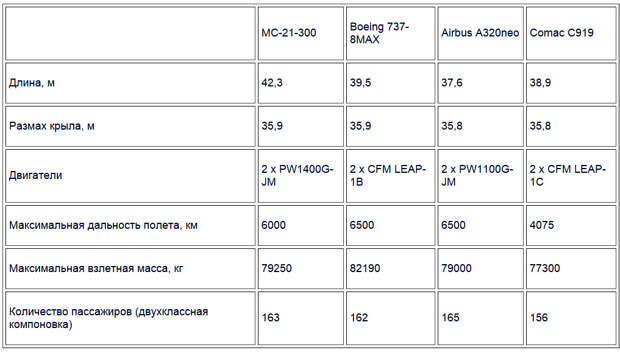

Одной из самых ожидаемых новинок авиасалона МАКС-2021 стал гражданский среднемагистральный самолет МС-21-310 с новейшими отечественными двигателями ПД-14. Машина с новыми моторами впервые участвует в летной программе авиасалона.

Выполнение программы по созданию двигателя ПД-14 вернуло нашу страну в высшую лигу мировой авиации. В настоящее время специалисты Объединенной двигателестроительной корпорации (ОДК, входит в госкорпорацию «Ростех») активно работают над следующим двигателем этой серии — перспективным ПД-35 с тягой в 35 т для широкофюзеляжных самолетов. О том, как создавался ПД-14, какие трудности пришлось преодолеть, какие уникальные технологии применить, а также о перспективном ПД-35 рассказал в интервью ТАСС генеральный конструктор — управляющий директор АО «ОДК-Авиадвигатель», заместитель генерального директора АО «ОДК» по управлению НПК «Пермские моторы» Александр Иноземцев.

«Двигатель, который будет конкурировать с лучшими западными аналогами»

По словам Иноземцева, изначально Объединенная авиастроительная корпорация (ОАК) хотела покупать двигатели для самолета МС-21 у западных производителей, считая, что это значительно снизит риски выхода нового продукта — самолета МС-21 — на рынок. «Самое сложное было доказать, что мы можем сделать двигатель, который на равных будет конкурировать с лучшими западными аналогами. Переговоры с ОАК вела только что созданная в марте 2008 года ОДК, доказывая, что без отечественного двигателестроения Россия никогда не сможет вернуть себе звание мировой авиастроительной державы. ОДК в этом споре поддержало Министерство промышленности и торговли РФ», — отметил он.

Иноземцев подчеркнул, что основную роль в положительном решении вопроса создания собственного двигателя сыграли Виктор Христенко, Юрий Слюсарь, Андрей Богинский, Александр Ивах, Александр Пономарев. Большую помощь оказали руководители ФГУП «ЦИАМ» — Владимир Скибин, Александр Ланшин и ФГУП «ВИАМ» — Евгений Каблов.

Консолидированная поддержка ОДК со стороны отраслевых институтов и Минпромторга РФ позволила в конце 2008 года начать финансирование проекта ПД-14.

Гражданский среднемагистральный самолет МС-21-310 с двигателями ПД-14

© Пресс-служба ОДК

Затем началась работа над самим изделием, где тоже пришлось столкнуться и преодолеть немало трудностей. Так, по словам Иноземцева, были затруднения с изготовлением материальной части. «Когда мы начинали проект в 2008 году и формировали кооперацию предприятий, все заводы были почти без работы и стремились максимально увеличить долю своего участия в проекте. А потом у всех появился гособоронзаказ, все сроки поползли вправо. Поэтому своевременное изготовление материальной части стало серьезной проблемой», — поделился воспоминаниями генеральный конструктор.

Много внимания и сил отнимала организация работ по проекту, разработка и реализация концепции программно-проектного управления проектом, прохождение первых контрольных рубежей. «Мы были первыми в ОДК, и приходилось самим разрабатывать методологию программно-проектного управления и реализовывать ее на практике», — подчеркнул он.

«Мы были первыми в ОДК, и приходилось самим разрабатывать методологию программно-проектного управления и реализовывать ее на практике», — подчеркнул он.

Проект по созданию ПД-14 делился на определенные стадии, характеризующиеся законченным этапом работ и необходимостью принятия решения о начале финансирования следующего, более дорогостоящего этапа. На каждом контрольном рубеже внимательно рассматривалось состояние работ по проекту по нескольким ключевым критериям, главный из которых — техническая реализуемость и экономическая эффективность проекта, оценка экономических рисков реализации проекта.

Проект ПД-14 был максимально открыт для обсуждения на всех ключевых этапах. Для дискуссии привлекались самые квалифицированные, самые известные специалисты отрасли: представители предприятий ОДК, отраслевых институтов, ОАК, Минпромторга РФ и даже авиакомпаний. Привлечение широкого числа экспертов позволяло выявлять и вовремя парировать дополнительные, неявные риски. Такая открытость позволила создать благоприятный информационный фон вокруг проекта, когда все специалисты знали реальное состояние работ по проекту и оказывали посильную помощь в его реализации

Александр Иноземцев

генеральный конструктор «ОДК-Авиадвигатель»

Читайте также

Ростех начинает серийный выпуск напечатанных деталей для двигателя ПД-14

Ключевые технологи ПД-14

По признанию Иноземцева, сложными оказались практически все основные этапы созданию ПД-14. Одним из новшеств проекта ПД-14 стало создание рабочих групп по ключевым направлениям. Помимо конструкторов «ОДК-Авиадвигатель» в эти группы привлекались ведущие специалисты предприятий ОДК, отраслевых институтов и академической науки.

Одним из новшеств проекта ПД-14 стало создание рабочих групп по ключевым направлениям. Помимо конструкторов «ОДК-Авиадвигатель» в эти группы привлекались ведущие специалисты предприятий ОДК, отраслевых институтов и академической науки.

Двигатель-демонстратор ПД-14 был собран в июне 2012 года. Ключевым риском этого этапа стала технология изготовления пустотелой титановой рабочей лопатки вентилятора методом диффузионной сварки и сверхпластической формовки. В создании и освоении этой технологии кроме специалистов АО «ОДК-Авиадвигатель» большую роль сыграли специалисты ФГБУН «Институт проблем сверхпластичности металлов» Российской академии наук, АО «ОДК-УМПО», ФГУП «ЦИАМ», ФГУП «ВИАМ». «Без этой технологии двигатель ПД-14 не состоялся бы», — подчеркнул Иноземцев.

Сборка двигателя ПД-14

© Пресс-служба ОДК

Серьезным вопросом также стала разработка турбины низкого давления. Она была создана совместными усилиями уфимского ОКБ «Мотор» и пермских конструкторов. «Опуская подробности, скажу, что при разработке турбины низкого давления спорили две идеологии: делать турбину большего диаметра с меньшим количеством ступеней или, наоборот, меньшего диаметра с большим количеством ступеней. Победила вторая, более консервативная идеология, обеспечившая высокий КПД турбины на крейсерском режиме полета», — рассказал генконструктор.

Победила вторая, более консервативная идеология, обеспечившая высокий КПД турбины на крейсерском режиме полета», — рассказал генконструктор.

В проекте ПД-14 предприятие «ОДК-Авиадвигатель» впервые в практике отечественного двигателестроения разрабатывало не только сам двигатель, но и мотогондолу. Специалисты пермского конструкторского бюро отказались от общепринятого в мире типа реверсивного устройства распашного типа, когда мотогондола состоит из двух С-образных каналов, которые, как крылья бабочки, распахиваются и открывают доступ к двигателю.

Наши специалисты предложили концепцию сдвигающегося реверса. При этом не разрезаются оба канала посредине, а делаются две обечайки: наружная обечайка, в которую встроено реверсивное устройство, и внутренняя обечайка, которая обеспечивает обтекание воздуха над газогенератором. Новая концепция значительно увеличила жесткость узлов мотогондолы, в первую очередь реверсивного устройства, и значительно сэкономила массу двигательной установки

Александр Иноземцев

генеральный конструктор «ОДК-Авиадвигатель»

Другой особенностью реверсивного устройства, которую специалисты «ОДК-Авиадвигатель» применили одни из первых в мире и точно первые в России, стало использование электрического привода для реверсивного устройства ПД-14. Уникальную систему электропривода разработали отечественные фирмы ООО «Электропривод» и ГК «Диаконт».

Уникальную систему электропривода разработали отечественные фирмы ООО «Электропривод» и ГК «Диаконт».

Для летных испытаний нового двигателя была восстановлена летающая лаборатория на базе Ил-76ЛЛ, которая позволяет оценивать около 2 тыс. параметров двигателя в процессе полета. Первый вылет Ил-76ЛЛ с двигателем ПД-14 состоялся 30 ноября 2015 года на аэродроме ЛИИ им М.М. Громова. «Примерно треть из этих 2 тыс. параметров мы наблюдали онлайн на базе в Жуковском и в Перми. Это первая в России летная лаборатория с такими возможностями», — отметил генеральный конструктор.

Александр Иноземцев и вице-премьер Дмитрий Рогозин после первого полета летающей лаборатории Ил-76ЛЛ с двигателем ПД-14

© Пресс-служба ОДК

С сертификацией двигателя тоже было все непросто. Когда были развернуты работы по проведению сертификационных испытаний ПД-14, вышло постановление правительства России о перераспределении полномочий по сертификации авиационной техники — от Межгосударственного авиационного комитета (МАК) в Росавиацию. Правительственный маневр примерно на два года задержал все работы по сертификации ПД-14. Особенно работы с EASA. Но в конечном итоге все испытания были успешно проведены, и в октябре 2018 года ПД-14 получил сертификат типа.

Правительственный маневр примерно на два года задержал все работы по сертификации ПД-14. Особенно работы с EASA. Но в конечном итоге все испытания были успешно проведены, и в октябре 2018 года ПД-14 получил сертификат типа.

Перспективный двигатель прошел сложнейшие сертификационные испытания, в первую очередь по обрыву рабочей лопатки вентилятора, в ходе которых была подтверждена локализация повреждений и отсутствие опасных последствий, связанных с двигателем. Для этого испытания был существенно доработан стенд «ОДК-Авиадвигатель». Специалисты пермского КБ разработали уникальную методику подрыва пирозаряда, обеспечивающего гарантированное отделение рабочей лопатки вентилятора от ротора на заданном режиме работы двигателя и не приводящего к дополнительному негативному воздействию на двигатель.

Успешно прошло сложное испытание по обрыву вала турбины низкого давления, доказавшее отсутствие опасных последствий для двигателя и самолета.

«Подобные испытания в «ОДК-Авиадвигатель» не проводились почти 30 лет», — рассказал Иноземцев, добавив, что сертификационные испытания проходили не только в Перми, но и в Москве на стендах ЦИАМ в Тураево, в Жуковском в ЛИИ им. М.М. Громова, в Рыбинске на открытом стенде «ОДК-Сатурн» в Палуево.

М.М. Громова, в Рыбинске на открытом стенде «ОДК-Сатурн» в Палуево.

Транзит технологий в двигатель ПД-35

Логическим продолжением двигателя ПД-14 стала работа коллектива «ОДК-Авиадвигатель» над двухконтурным турбореактивным двигателем сверхбольшой тяги ПД-35, который предназначен для установки на перспективные широкофюзеляжные самолеты.

Опыт, полученный при разработке двигателя для самолета МС-21, планируется в полной мере применить в новом проекте. «Из освоенных на ПД-14 технологий в коммерческом двигателе ПД-35 будут применены технологии изготовления лопаток турбин, элементов камеры сгорания, звукопоглощающих конструкций, новые методы ремонтов и диагностики, кроме этого планируется использовать технологии, увеличивающие прочность и ресурс двигателей», — рассказал Иноземцев.

Он также уточнил, что принципиально новыми разработками для перспективного двигателя ПД-35 будут рабочая лопатка вентилятора и его корпус, изготовленные из полимерных композиционных материалов, позволяющих существенно снизить массу двигателя. Также технологии сварного ротора, снижающие массу и повышающие надежность двигателя. Кроме того, в двигателе планируется использовать малоэмиссионную камеру сгорания, отвечающую перспективным экологическим требованиям вплоть до 2030 года.

Также технологии сварного ротора, снижающие массу и повышающие надежность двигателя. Кроме того, в двигателе планируется использовать малоэмиссионную камеру сгорания, отвечающую перспективным экологическим требованиям вплоть до 2030 года.

Сборка двигателя ПД-14

© Пресс-служба ОДК

«В ПД-35 также будет комплексная система диагностики с возможностью передачи данных во время полета в удаленные центры диагностики», — отметил генконструктор.

Читайте также

Ростех на МАКС-2021 впервые представил гибридный двигатель для вертолетов и беспилотников

Конечно же, в перспективном двигателе ПД-35 планируется использовать часть деталей, изготовленных методом аддитивных технологий. Сегодня аддитивные технологии — в фазе бурного роста. Оборот мирового рынка аддитивных технологий увеличивается в среднем более чем на 20% в год. Такая интенсивность объясняется их преимуществами по сравнению с традиционными формообразующими технологиями: возможность изготовления деталей практически любой сложности и сокращение сроков разработки и изготовления деталей.

Для того чтобы снизить вес авиационных двигателей и соответствовать высоким требованиям, предъявляемым к конструкции двигателя, изготавливаемые детали имеют максимально тонкие стенки и сложный профиль геометрии элементов конструкции. Чтобы производить аддитивные детали, специалисты «ОДК-Авидвигатель» активно работают в направлении импортозамещения материалов, а также топологической оптимизации самих конструкций, что позволит снизить массу аддитивных деталей на 20%.

«Действительно, 3D-технологии обеспечили новые возможности для развития двигателестроения и машиностроения в целом. Но надо понимать, что все новые технологии по формообразованию заготовок (литье, ковка, прокат и так далее) — это не замена традиционных, а дополнение к существующим технологиям. Через определенный промежуток времени аддитивные технологии не заменят классические, а просто займут свою нишу, которая будет эволюционировать и увеличиваться с их освоением и внедрением», — считает Иноземцев.

По его словам, на сегодняшний день широкое внедрение аддитивных технологий в отечественной промышленности сдерживается отсутствием отечественного оборудования, серийного производства металлических и полимерных порошков, а также высокой себестоимостью материалов для аддитивных технологий.

Авиадвигатели шестого поколения

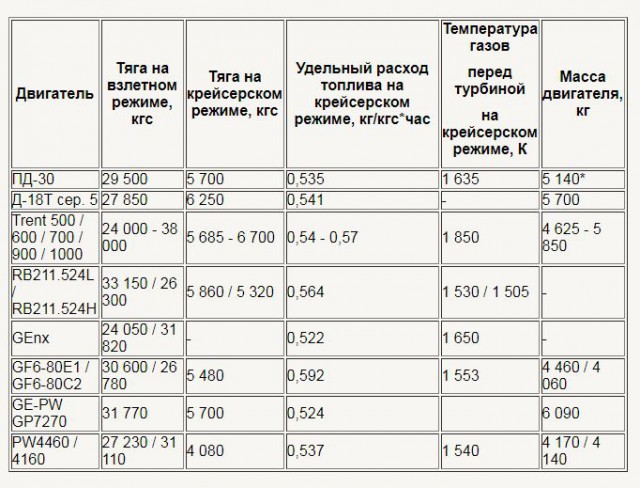

В настоящее время в мировом производстве двигателей для гражданских узкофюзеляжных и широкофюзеляжных самолетов доминируют двигатели пятого поколения. Первым таким российским двигателем для гражданской авиации стал ПД-14. По словам Иноземцева, технологии, которые будут применены в перспективном двигателе ПД-35, позволят отнести его к промежуточному поколению двигателей — между пятым и шестым, к так называемому поколению 5+.

Сборка двигателя ПД-14

© Пресс-служба ОДК

По сравнению с двигателем ПД-14 температура газа перед турбиной повышена примерно на 100 °С, степень сжатия и степень двухконтурности увеличены примерно на 25%. В рамках программы ПД-35 разрабатываются технологии, которые вполне могут быть отнесены к технологиям двигателей шестого поколения: высокотемпературные керамические композиционные материалы, интеллектуальные САУ (система автоматического управления) и система диагностики, технологии более электрического двигателя

Александр Иноземцев

генеральный конструктор «ОДК-Авиадвигатель»

Справка

Первый российский двигатель пятого поколения для гражданской авиации ПД-14, класс тяги 12. 5 – 14 тс, предназначенный для перспективных магистральных самолетов семейства МС-21, был сертифицирован в октябре 2018 года, самолет МС-21-310 с двигателями ПД-14 совершил первый полет 15 декабря 2020 года. В настоящий момент двигатель проходит процесс валидации сертификата в ЕАSA.

5 – 14 тс, предназначенный для перспективных магистральных самолетов семейства МС-21, был сертифицирован в октябре 2018 года, самолет МС-21-310 с двигателями ПД-14 совершил первый полет 15 декабря 2020 года. В настоящий момент двигатель проходит процесс валидации сертификата в ЕАSA.

Вместе с тем гражданские двигатели шестого поколения предполагают использование еще более высоких параметров цикла: температуры газа перед турбиной, приближающейся к стехиометрической, ультравысоких степени двухконтурности и степени сжатия, применения редуктора в приводе вентилятора либо схемы с «открытым ротором», широкого применения композиционных материалов, высокой степени интеграции с планером и самолетными системами. Важной особенностью этих двигателей, вероятно, станут более высокие экологические стандарты, предполагающие использование более экологичных типов топлива, снижающих или обнуляющих выбросы парниковых газов: синтетического жидкого топлива с повышенным содержанием водорода, производимого из сырья биологического происхождения, жидкого водорода. В ОДК запланированы поисковые НИР по исследованиям в указанных направлениях и разработке соответствующих базовых технологий.

В ОДК запланированы поисковые НИР по исследованиям в указанных направлениях и разработке соответствующих базовых технологий.

«Разработки в области боевых двигателей также ведутся, однако это не предмет для публикаций в открытой печати. Таким образом, можно констатировать, что движение к двигателям шестого поколения уже начато, необходимо его интенсифицировать в сотрудничестве с самолетными конструкторскими бюро и отраслевыми научными центрами», — отметил Иноземцев.

Милена Синева

«ДВИГАТЕЛЬ ПД-14 – ФЛАГМАН ГАЗОТУРБИННОГО ДВИГАТЕЛЕСТРОЕНИЯ РОССИИ»

Первый полет российского самолета МС-21-310 с двигателями ПД-14 состоялся 15 декабря 2020 года. Это стало одним из самых главных и ожидаемых событий уходящего года. Продолжительность полета на аэродроме Иркутского авиационного завода – филиала ПАО «Корпорация «Иркут» – составила 1 час 25 минут. В рамках полетного задания были проверены режимы работы силовой установки, устойчивость и управляемость самолета, а также функционирование его систем.

В связи с этим событием есть повод еще раз вспомнить статью 2019 года Александра Александровича Иноземцева, управляющего директора-генерального конструктора АО «ОДК-Авиадвигатель», члена-корреспондента РАН: «ДВИГАТЕЛЬ ПД-14 – ФЛАГМАН ГАЗОТУРБИННОГО ДВИГАТЕЛЕСТРОЕНИЯ РОССИИ».

Первый полностью отечественный двигатель ПД-14, с которым связывают будущее гражданской авиации России, создан. В октябре 2018 года он получил Сертификат типа от «Росавиации», что подтверждает соответствие ПД-14 нормам летной годности и охраны окружающей среды Российской Федерации и свидетельствует о готовности к установке двигателя на самолет. В настоящее время идет работа по валидации данного Сертификата Европейским агентством авиационной безопасности (EASA).

Головным исполнителем работ по проекту «Двигатель ПД-14 для самолета МС-21» выступило АО «ОДК», головным разработчиком – пермское конструкторское бюро АО «ОДК-Авиадвигатель», головным изготовителем – серийный завод АО «ОДК-Пермские моторы». Сегодня новейший российский двигатель ПД-14 напрямую конкурирует с двигателем американской компании Pratt&Whitney – одного из крупнейших мировых производителей газотурбинной техники.

Сегодня новейший российский двигатель ПД-14 напрямую конкурирует с двигателем американской компании Pratt&Whitney – одного из крупнейших мировых производителей газотурбинной техники.

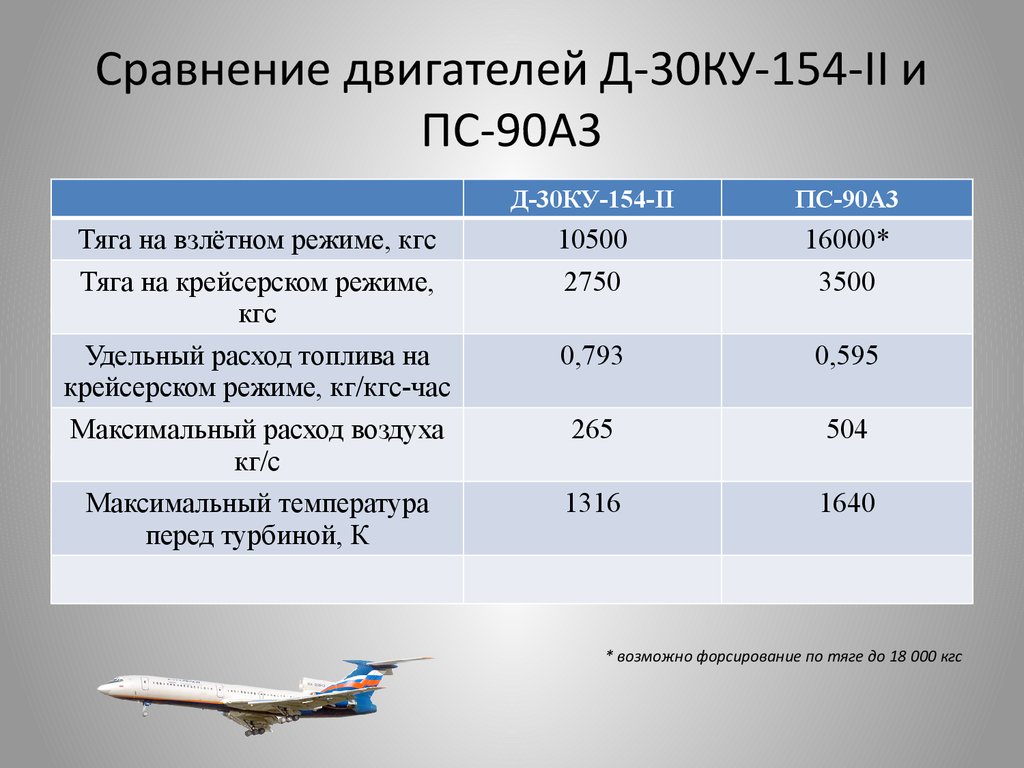

ПД-14 – совершенно новая разработка «ОДК-Авиадвигатель». К сожалению, четвертьвековое недофинансирование НИОКР привело к серьезному отставанию российских авиадвигателестроителей от западных конкурентов. Чтобы догнать конкурентов, пришлось применить ряд новейших конструкторско-технологических решений. Многолетний успешный опыт разработки и внедрения в серийное производство и эксплуатацию передовых для своего времени двигателей Д-30, Д-30Ф6, ПС-90А, каждый из которых имеет несколько модификаций, накопленный пермской конструкторской школой под руководством П.А. Соловьева, а также привлечение к проекту всех ресурсов ОДК и отраслевой науки давало уверенность в успешной реализации проекта создания ПД-14.

Представление проекта создания семейства авиадвигателей на II Консультационном совете

российской авиастроительной корпорации «Иркут»

Сложно переоценить значение проекта создания ПД-14 для развития отечественного двигателестроения и преодоления технологического отставания России от ведущих производителей газотурбинной техники. По масштабам и сложности технических, технологических, экономических, маркетинговых проблем создание двигателя ПД-14 можно назвать самым грандиозным проектом нашей страны за последние 35 лет в области авиационного двигателестроения.

По масштабам и сложности технических, технологических, экономических, маркетинговых проблем создание двигателя ПД-14 можно назвать самым грандиозным проектом нашей страны за последние 35 лет в области авиационного двигателестроения.

Презентация проекта «Двигатель ПД-14 для самолета МС-21» на авиасалоне «МАКС-2009»

Оперативное решение технических вопросов в процессе сборки первого газогенератора

новейшего российского авиационного двигателя ПД-14

Газогенератор ПД-14 на испытательном стенде

Над разработкой и производством двигателя работала широкая кооперация ведущих двигателестроительных предприятий России: АО «ОДК-Пермские моторы», ПАО «ОДК-Сатурн», ПАО «ОДК-УМПО», ПК «Салют» АО «ОДК», АО «Металлист-Самара», АО «ОДК-СТАР», АО «ПЗ «Машиностроитель», ПАО «ВАСО», АО «ОНПП «Технология» им. А.Г. Ромашина» и др. Это позволило использовать в проекте наилучший опыт российских компаний, консолидировав их сильные стороны.

Необходимо подчеркнуть, что в задачи проекта изначально входили не только разработка современного отечественного двигателя, конкурентоспособного на мировом рынке, но и техническое переоснащение опытного и серийного производств, внедрение высокопроизводительных технологических процессов, так называемых ключевых технологий. Всего в рамках проекта освоены 16 ключевых технологий.

В соответствии с общемировой практикой дорогостоящий проект ПД-14 реализован с использованием Gate-технологий. После каждого этапа разработки «Авиадвигатель» организовывал оценку достигнутых результатов проекта профессиональным сообществом – так называемые контрольные рубежи. В качестве экспертов выступали высококвалифицированные специалисты двигателестроительных предприятий, Российской академии наук, ПАО «ОАК», отраслевых институтов и др. Это дало возможность учесть мнения всех заинтересованных сторон, минимизировать ошибки, своевременно внести коррективы в облик двигателя и организацию процесса разработки, снизив финансовые и технические риски. Решение задач проекта осуществлялось в комплексе Business&Technical (бизнес и техническая часть).

Решение задач проекта осуществлялось в комплексе Business&Technical (бизнес и техническая часть).

Бизнес-идея проекта – создание семейства двигателей различных мощностей, для разных видов летательных аппаратов и наземных установок на базе унифицированного газогенератора высокой степени технического совершенства. Газогенератор – самый сложный, высоконагруженный и дорогой узел двигателя, определяющий его конкурентоспособность и стоимость. Унификация данного узла обеспечит его массовое производство для двигателей разного применения, что значительно сократит себестоимость изготовления каждой из будущих модификаций двигателя.

Материалы, технологии проектирования, испытаний, доводки и производства газогенератора не могли быть импортированы из-за рубежа, ибо являются «ноу-хау» каждой страны, располагающей такими технологиями. Поэтому еще на начальных этапах проектирования ПД-14 «ОДК-Авиадвигатель» сделало ставку на отечественные материалы и технологии. ВИАМ взял на себя обязательства в кратчайшие сроки создать материалы, ни в чем не уступающие западным аналогам. В итоге в двигателе ПД-14 использовано около 20 наименований новых сплавов, разработанных ВИАМ.

В итоге в двигателе ПД-14 использовано около 20 наименований новых сплавов, разработанных ВИАМ.

Монтаж турбины низкого давления ПД-14 в сборочном цехе АО «ОДК-Авиадвигатель»

Для минимизации затрат на подтверждение ресурсных характеристик двигателя ПД-14 осуществляется специальная квалификация этих материалов, формируется банк данных характеристик материалов, подтверждающих то, что эти материалы имеют необходимый уровень конструкционной прочности. Для сокращения сроков в «ОДК-Авиадвигатель» работает не имеющий аналогов в России роботизированный комплекс изготовления образцов с программой выпуска 600 единиц в месяц. Испытания новых материалов ведутся в современных аккредитованных Авиарегистром РФ лабораториях «ОДК-Авиадвигатель», ЦИАМ им. Баранова, ВИАМ, КНИТУ-КАИ, ФИЦ «КазНЦ РАН», ПНИПУ.

Коллектив создателей первого газогенератора новейшего

отечественного авиационного двигателя семейства ПД перед испытаниями

Создание двигателя ПД-14 потребовало значительного повышения уровня исследований, проводимых на стендах и установках испытаний деталей, узлов, модулей, агрегатов лабораторно-испытательной базы «ОДК-Авиадвигатель», «ОДК-Сатурн», ЦИАМ, ПНИПУ и др. Для обеспечения испытаний узлов, газогенератора и полноразмерного двигателя на предприятии были созданы современные испытательные установки, стенды и лаборатории, в том числе: установка испытаний модели вентилятора и КНД, установка испытаний натурных корпусов вентилятора на непробиваемость, установка испытаний КВД, установка испытаний ротора и облопаченных дисков турбин, установка испытаний отсеков камеры сгорания с высокими параметрами, приближенными к параметрам натурного двигателя, стенд для испытаний газогенератора с наддувом и подогревом воздуха на входе (имитация условий натурного двигателя). Особого внимания заслуживает установка испытаний компонентов трансмиссий и систем смазки ГТД широкого назначения. Эта единственная в России установка позволяет имитировать высотные условия, углы крена и тангажа при проверке работы компонентов трансмиссий и систем смазки двигателя. С ее помощью выявляются проблемы в работе компонентов системы смазки на начальном этапе создания двигателя, подтверждается его работоспособность в условиях масляного «голодания» или при работе на «грязном» масле.

Для обеспечения испытаний узлов, газогенератора и полноразмерного двигателя на предприятии были созданы современные испытательные установки, стенды и лаборатории, в том числе: установка испытаний модели вентилятора и КНД, установка испытаний натурных корпусов вентилятора на непробиваемость, установка испытаний КВД, установка испытаний ротора и облопаченных дисков турбин, установка испытаний отсеков камеры сгорания с высокими параметрами, приближенными к параметрам натурного двигателя, стенд для испытаний газогенератора с наддувом и подогревом воздуха на входе (имитация условий натурного двигателя). Особого внимания заслуживает установка испытаний компонентов трансмиссий и систем смазки ГТД широкого назначения. Эта единственная в России установка позволяет имитировать высотные условия, углы крена и тангажа при проверке работы компонентов трансмиссий и систем смазки двигателя. С ее помощью выявляются проблемы в работе компонентов системы смазки на начальном этапе создания двигателя, подтверждается его работоспособность в условиях масляного «голодания» или при работе на «грязном» масле.

Открытый стенд для испытаний полноразмерных двигателей позволяет проводить все виды испытаний современных и перспективных газотурбинных двигателей, в том числе сертификационные, исследовательские, контрольные, а также испытания реверсивных устройств, акустические испытания с измерением уровня и структуры шума. Стенд оснащен противотурбулентным входным устройством (ПВУ), представляющим собой усеченный сферический купол диаметром 6,9 метра. ПВУ позволяет проводить эквивалентную акустическую сертификацию самолетов с пермскими двигателями, имитируя акустические характеристики двигателя в полете. Модернизированный стенд полностью соответствует требованиям действующих российских и международных нормативных документов по окружающей среде и аттестован для проведения сертификационных испытаний.

Значительную модернизацию претерпело механическое производство опытного завода «ОДК-Авиадвигатель»: введены в эксплуатацию вакуумная термическая печь с системой очистки аргона, термические печи и газовые печи для обжига керамических форм, автоматизированная система изготовления литейных форм. Освоены новые возможности ранее приобретенного оборудования, в частности, на многофункциональном роботизированном лазерном комплексе отработан импульсный режим лазерной наплавки LMD, который позволяет минимизировать термическое влияние на структуру материала и исключить термические трещины. Получены положительные результаты восстановления рабочих торцев лопаток турбины высокого давления (ТВД) и турбины низкого давления (ТНД). Внедрена технология ремонта титановых лопаток моноколес. Специалисты опытного производства освоили технологию адаптивного фрезерования лопаток моноколес КВД. Это позволяет обрабатывать восстановленные по технологии лазерной наплавки детали ГТД, поврежденные в процессе эксплуатации.

Освоены новые возможности ранее приобретенного оборудования, в частности, на многофункциональном роботизированном лазерном комплексе отработан импульсный режим лазерной наплавки LMD, который позволяет минимизировать термическое влияние на структуру материала и исключить термические трещины. Получены положительные результаты восстановления рабочих торцев лопаток турбины высокого давления (ТВД) и турбины низкого давления (ТНД). Внедрена технология ремонта титановых лопаток моноколес. Специалисты опытного производства освоили технологию адаптивного фрезерования лопаток моноколес КВД. Это позволяет обрабатывать восстановленные по технологии лазерной наплавки детали ГТД, поврежденные в процессе эксплуатации.

Внедрены новейшие аддитивные технологии селективного спекания. Особенность технологий заключается в том, что усложнение геометрии детали не увеличивает стоимость изготовления и позволяет существенно сократить сроки изготовления заготовок.

Роботизированный комплекс без перерывов и простоев изготавливает образцы для прочностных испытаний

Создание перспективных двигателей требует от пермского КБ

внедрения самых передовых материалов и технологий

Оптическую фотограмметрическую систему измерения специалисты предприятия применили для выполнения уникальной работы: измерения и анализа деформации в системе управления реверсом авиационного двигателя ПС-90A. Были определены траектории перемещения основных элементов системы управления при различных нагружениях. Данная система была успешно использована для измерений перемещения поверхностей двигателя ПД-14 в полете, на стенде и статических испытаниях.

Были определены траектории перемещения основных элементов системы управления при различных нагружениях. Данная система была успешно использована для измерений перемещения поверхностей двигателя ПД-14 в полете, на стенде и статических испытаниях.

Модернизация и переоснащение производства и лабораторно-исследовательской базы предприятия позволили оптимизировать затраты на проведение опытно-конструкторских работ и ускорить внедрение принимаемых технических решений.

Существенную роль в создании двигателя ПД-14 сыграли предприятия кооперации. На Уфимском моторостроительном производственном объединении (ПАО «ОДК-УМПО») разработана и освоена технология изготовления пустотелой широкохордной рабочей лопатки вентилятора из титанового сплава. До этого опыт изготовления таких лопаток в нашей стране отсутствовал. Проведенная в сжатые сроки в тесном сотрудничестве с Институтом проблем сверхпластичности материалов РАН (ИПСМ РАН, г. Уфа) работа обеспечила успешную реализацию всего проекта создания ПД-14.

Внедрение на АО ОДК-Пермские моторы (АО «ОДК-ПМ») технологий нанесения керамических теплозащитных покрытий лопаток ТВД и элементов камеры сгорания, а также электроэрозийной обработки при перфорировании лопаток ТВД обеспечило высокие, соответствующие лучшим образцам современных двигателей параметры рабочего цикла ПД-14.

Приобретение в рамках проекта создания ПД-14 современного высокоточного и высокопроизводительного оборудования позволило предприятиям кооперации освоить в производстве технически сложные детали и узлы нового двигателя.

Двигатель ПД-14 – пионер передовых технологий, безопасных и наиболее конкурентоспособных конструкторских решений. В ходе реализации этого проекта многое делалось впервые в истории отечественного двигателестроения. Например, впервые в истории отечественного двигателестроения пермским КБ создана двигательная установка, которая включила в себя и двигатель ПД-14, и мотогондолу. Для ее создания были использованы полимерные композитные материалы, что позволило внедрить современные технологии шумоглушения и существенно снизить массу двигателя.

ПД-14 – современный турбовентиляторный двигатель с проверенными конструктивными решениями: компактной двухвальной схемой, прямым приводом вентилятора с полыми рабочими лопатками, оптимальной степенью двухконтурности, эффективным газогенератором, цифровой САУ с полной ответственностью (типа FADEC). Все это позволяет добиться высокой надежности и технологичности.

Подготовка двигателя ПД-14 к испытаниям в условиях «классического» обледенения

Испытания двигателя ПД-14 на открытом стенде АО «ОДК-Авиадвигатель»

Подготовка к испытаниям по забросу в двигатель ПД-14 посторонних предметов

Первый полет двигателя ПД-14 на крыле летающей лаборатории Ил-76ЛЛ

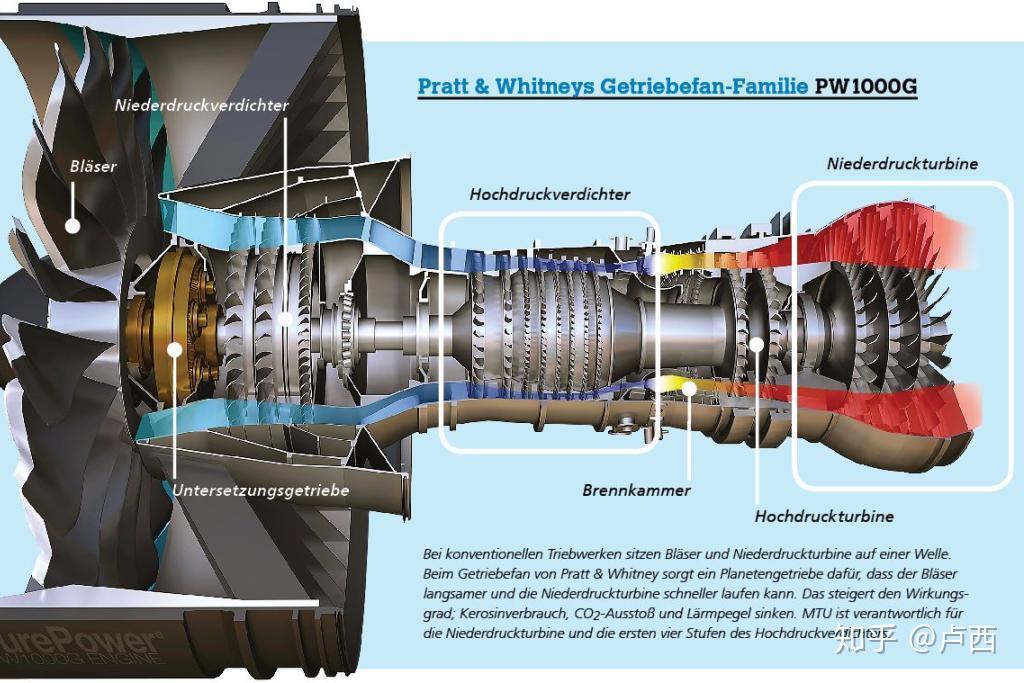

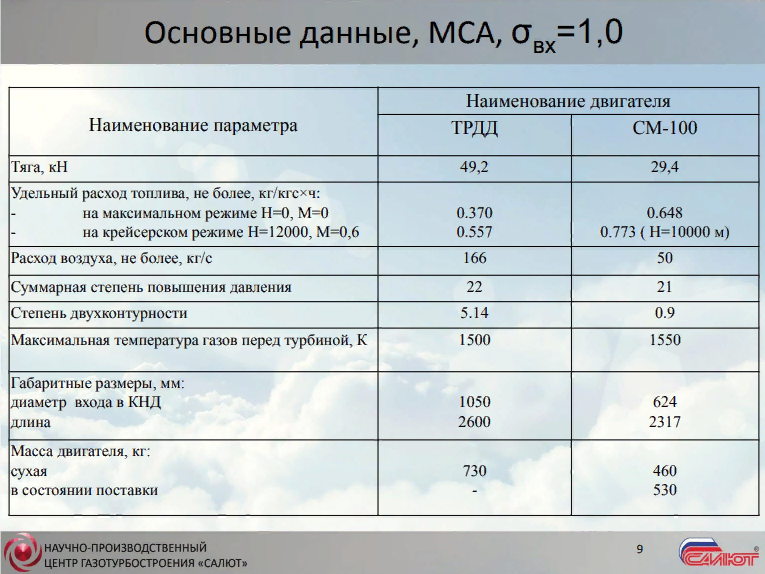

Конкурентные преимущества двигателя ПД-14 по показателям экономической эффективности эксплуатации обеспечены оптимальным сочетанием умеренно высоких параметров цикла и выверенной схемы двигателя, что обеспечивает снижение массы и лобового сопротивления двигательной установки, стоимости изготовления двигателя, затрат на его обслуживание и ремонт. По сравнению с лучшими современными зарубежными и российскими аналогами (CFM56-5В / –7, V2500 А5, ПС-90А) при разработке ПД-14 сделан значительный шаг в повышении основных параметров. ПД-14 конкурирует с новейшими двигателями аналогичного назначения и класса тяги: PW1100G, PW1400G компании P&W для самолетов A-320NEO и МС-21; Leap-1A, Leap-1В, Leap-1С консорциума CFMI (GE / Snecma) для самолетов A-320NEO, В-737МАХ и С-919.

По сравнению с лучшими современными зарубежными и российскими аналогами (CFM56-5В / –7, V2500 А5, ПС-90А) при разработке ПД-14 сделан значительный шаг в повышении основных параметров. ПД-14 конкурирует с новейшими двигателями аналогичного назначения и класса тяги: PW1100G, PW1400G компании P&W для самолетов A-320NEO и МС-21; Leap-1A, Leap-1В, Leap-1С консорциума CFMI (GE / Snecma) для самолетов A-320NEO, В-737МАХ и С-919.

3 ноября 2015 года в присутствии вице-премьера РФ Дмитрия Рогозина состоялся первый полет двигателя ПД-14 на крыле летающей лаборатории Ил-76ЛЛ. Полет продолжался 40 минут и прошел в точном соответствии с летной программой. Уникальная телеметрическая система позволила находящимся в Перми инженерам-испытателям в режиме реального времени следить за параметрами работы двигателя на крыле. На заседании президиума Госсовета, состоявшемся в Нижнем Тагиле 25 ноября 2015 года, Президент России Владимир Путин поздравил двигателестроителей с «безусловной победой». В 2016 году успешно завершен второй этап летных испытаний, в процессе которого двигатель подтвердил заявленные характеристики, работоспособность и надежность во всех ожидаемых условиях эксплуатации.

Демонстрация двигателя ПД-14 Президенту страны на выездном заседании Госсовета. Нижний Тагил, 2016

15 октября 2018 года Федеральное агентство воздушного транспорта выдало «ОДК-Авиадвигателю» Сертификат типа на двигатель ПД-14, удостоверив тем самым соответствие его типовой конструкции требованиям сертификационного базиса. На этом работа с двигателем не заканчивается.

15 октября 2018 года Федеральное агентство воздушного транспорта выдало

АО «ОДК-Авиадвигатель» Сертификат типа на двигатель ПД-14

В 2019 году продолжается запланированный комплекс испытаний в рамках валидации сертификата в EASA. Одновременно, в АО «ОДК-Пермские моторы» ведется работа по сертификации производства двигателей ПД-14 в соответствии с правилами EASA.

Следующий этап в работе над ПД-14 – летные испытания двигателя на крыле самолета МС-21, а также создание системы поддержки заказчика и послепродажного обслуживания в соответствии с международными стандартами.

В ходе посещения пермского КБ в июле 2019 года руководитель Федерального Агентства воздушного транспорта Александр Нерадько подчеркнул: «Мы все ждем, что новый российский авиалайнер МС-21 будет оснащаться двигателем ПД-14.

В прошлом году двигатель успешно прошел сертификацию, сейчас работа по его совершенствованию продолжается. Надеемся, что ПД-14 будет использоваться не только в составе самолета МС-21, но и станет основой для целой линейки двигателей различной тяговооруженности».

Обсуждение конструкции решетки реверсивного устройства двигателя ПД-14

На стенде статистических испытаний АО «ОДК-Авиадвигатель»

Зарубежные эксперты считают, что мотогондола ПД-14 может стать эталоном,

с которым конкуренты будут сравнивать свои продукты и уровень которого они будут пытаться достичь

ПД-14 – полностью отечественный инновационный и перспективный продукт, открывающий дорогу семейству российских двигателей не только для магистральной авиации, но и для объектов топливно-энергетического комплекса России, в том числе газоперекачивающих станций и электростанций, которые будут созданы в ближайшие годы и непременно составят конкуренцию импортным аналогам. Не случайно, в октябре 2018 года по заказу ПАО «Газпром» в пермском КБ начаты работы по созданию двигателя промышленного назначения с малоэмиссионной камерой сгорания на базе газогенератора ПД-14 номинальной мощностью 12 МВт. Новейшая газотурбинная установка для транспорта газа будет представлена заказчику в 2022 году.

Не случайно, в октябре 2018 года по заказу ПАО «Газпром» в пермском КБ начаты работы по созданию двигателя промышленного назначения с малоэмиссионной камерой сгорания на базе газогенератора ПД-14 номинальной мощностью 12 МВт. Новейшая газотурбинная установка для транспорта газа будет представлена заказчику в 2022 году.

Специалисты «ОДК-Авиадвигатель» не останавливаются на достигнутом: сегодня в Перми впервые в истории отечественного газотурбинного моторостроения в рамках федеральной программы создания семейства авиационных двигателей тягой 25–50 тс для перспективных российских широкофюзеляжных пассажирских и транспортных самолетов полным ходом ведется разработка базового двигателя перспективного семейства – ПД-35 тягой 35 тс.

Идёт совещание АО «ОДК-Авиадвигатель» и ВИАМ, посвященное совместной

деятельности предприятий в рамках создания перспективного двигателя ПД-35

И это значит, что отечественной авиации обеспечено будущее, а Россия сохранит статус самостоятельной авиационной державы. Продолжается огромная работа по превращению российского двигателестроения в настоящий драйвер экономического развития страны, а «ОДК-Авиадвигатель» – в авангарде этого процесса.

Продолжается огромная работа по превращению российского двигателестроения в настоящий драйвер экономического развития страны, а «ОДК-Авиадвигатель» – в авангарде этого процесса.

Источник: Национальный авиационный журнал «Крылья Родины»

«Новый» российский двигатель «Суперджета» готовится к полету

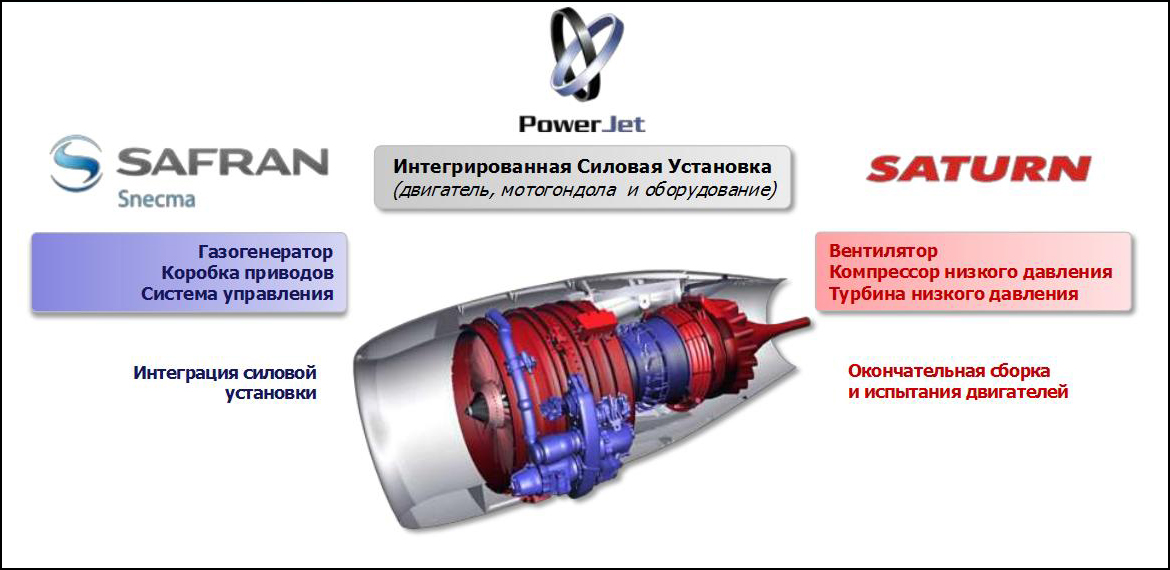

Российская Объединенная двигателестроительная корпорация (ОДК) завершила наземные испытания ТРД-8 и начала подготовку его к летным испытаниям на Ил-76ЛЛ в конце этого года. Начато изготовление двух опытных двигателей для установки на Sukhoi Superjet 100 (SSJ100) к концу года. Если летные испытания пройдут по плану, Superjet-NEW (SSJ100NEW) с модернизированным двигателем и проводкой получит дополнительный сертификат типа в конце 2023 г. и поступит в коммерческую эксплуатацию в 2024 г.

Работа над новым двигателем для 100-местного самолета SSJ100 и самолета-амфибии Бериев Бе-200 началась в 2020 году в КБ ОДК «Сатурн» в Рыбинске. Ранее компания разработала холодную секцию для PowerJet SAM. 146, которым оснащен оригинальный SSJ100. Чтобы сократить время и затраты на разработку, ОДК решила соединить существующую холодную секцию с новым газогенератором, который будет масштабной копией того, что установлен на ПД-14 «Авиадвигателя», которым оснащен узкофюзеляжный реактивный лайнер «Иркут МС-21-310». Новое ядро заменяет ядро DEM.21 от Snecma (теперь Safran Aircraft Engines), которое французская компания предоставила в 2008 году для своей совместной с Россией программы.

146, которым оснащен оригинальный SSJ100. Чтобы сократить время и затраты на разработку, ОДК решила соединить существующую холодную секцию с новым газогенератором, который будет масштабной копией того, что установлен на ПД-14 «Авиадвигателя», которым оснащен узкофюзеляжный реактивный лайнер «Иркут МС-21-310». Новое ядро заменяет ядро DEM.21 от Snecma (теперь Safran Aircraft Engines), которое французская компания предоставила в 2008 году для своей совместной с Россией программы.

Первый газогенератор для ПД-8 компания «Сатурн» представила на прошедшем в июле прошлого года подмосковном авиасалоне МАКС-2021, в сентябре 2021 года собрала второй и до конца года испытывала его. Затем он произвел полный двигатель для серии стендовых испытаний, которые начались в начале 2022 года и включали закрытые / открытые стенды и барокамеру.

Оснащенный 500 датчиками экспериментальный двигатель позволял собирать данные о температурных полях, жесткости и уровнях вибрации, а также регулировать/настраивать Fadec для стабилизации расхода топлива на всех режимах, от холостого хода до максимальной взлетной мощности. Инженеры проверили исправность топливной и смазочной систем. Согласно заявлению ОДК от 11 мая, ПД-8 «полностью исправен» и его «основные параметры соответствуют спецификации».

Инженеры проверили исправность топливной и смазочной систем. Согласно заявлению ОДК от 11 мая, ПД-8 «полностью исправен» и его «основные параметры соответствуют спецификации».

По данным ОДК, ПД-8 имеет сухую массу 1690 кг (3726 фунтов), что на 18 кг меньше, чем у ЗУР.146-1С18, при такой же максимальной тяге 7900 кН (17416 фунтов). Спецификации показывают 3-процентное улучшение расхода топлива во время крейсерского полета.

Компания планирует выпускать ПД-8 в нескольких модификациях с тягой до 10 000 кН — выше соответствующих показателей SAM.146. Новый газогенератор отличается увеличенной на 20 процентов степенью сжатия и повышением температуры газа на 100 градусов Цельсия. Увеличение мощности позволяет увеличить максимальную взлетную массу, которая в настоящее время составляет 49450 кг для SSJ-100LR, представленного в 2012 г., что повышает вероятность появления удлиненной версии, в которой количество мест будет больше сегодняшнего верхнего предела в 108.

Авиационный завод в Комсомольске-на-Амуре может производить до 40 мест. Superjets в год, но он работает менее чем наполовину от этой мощности, отчасти из-за нехватки товаров поставщиков, включая двигатели SAM.146. Генеральный директор Объединенной авиастроительной корпорации (ОАК) Юрий Слюсарь объяснил, что нехватка возникла из-за западных ограничений на поставки высокотехнологичных товаров в Россию «задолго до» вторжения российской армии на Украину в феврале 2022 года9.0003

Superjets в год, но он работает менее чем наполовину от этой мощности, отчасти из-за нехватки товаров поставщиков, включая двигатели SAM.146. Генеральный директор Объединенной авиастроительной корпорации (ОАК) Юрий Слюсарь объяснил, что нехватка возникла из-за западных ограничений на поставки высокотехнологичных товаров в Россию «задолго до» вторжения российской армии на Украину в феврале 2022 года9.0003

Чтобы устранить зависимость от иностранных поставщиков, Кремль выделил 1,83 миллиарда долларов на разработку полностью отечественного «Суперджета», получившего название SSJ100NEW. Около половины этой суммы идет на ПД-8, включая подготовку производства. Чтобы снизить удельные затраты, ODK планирует расширить использование технологии 3D-печати.

Если местным производителям удастся произвести достаточно комплектующих, ОАК планирует увеличить выпуск Superjet с 20 в 2022 г. до 30 в 2024-2025 гг., а затем до более чем 40. Поскольку Запад сейчас отказывается продавать самолеты российским авиакомпаниям, они могут покупать только у местной промышленности. ОАК оценивает внутренний спрос на SSJ100 в 150 самолетов.

ОАК оценивает внутренний спрос на SSJ100 в 150 самолетов.

«Авиадвигатель» рассматривает возможность установки ПД-14 с большей тягой для замены ПС-90А ПД-14 серийный ТРДД. Дизайнерский дом обещает сертифицировать самую мощную версию нового семейства в течение шести лет после получения разрешения.

ПД-14М и более крупный ПД-16, развивающие тягу 15,6 и 17,5 тонн соответственно, отличаются от базового двигателя большим количеством ступеней компрессора низкого давления и турбины (КНД и ТВД). «Авиадвигатель» разработал двигатели для еще не запущенного 230-местного удлиненного варианта МС-21 — МС-21-400 — и его дальнемагистрального (LR) варианта.

Двигатели потенциально позволят осуществить программы модернизации узкофюзеляжных Туполев Ту-204/214, широкофюзеляжных Ил-96-300 и грузовых самолетов Ил-76М-90А, которые в настоящее время оснащены двигателем ПС-90А предыдущего поколения, развивающим 16 -тонн тяги.

Для дальнейшего повышения производительности конструкторский бюро рассматривает возможность создания турбовентиляторного двигателя с редуктором (GTF), получившего название PD-18R. За счет введения редуктора между компрессором и турбиной «Авиадвигатель» надеется добиться увеличения максимальной тяги на 33% и улучшения удельного расхода топлива на 4% при сохранении оригинального газогенератора ПД-14.

За счет введения редуктора между компрессором и турбиной «Авиадвигатель» надеется добиться увеличения максимальной тяги на 33% и улучшения удельного расхода топлива на 4% при сохранении оригинального газогенератора ПД-14.

Тяга ПД-18Р будет составлять 18,7 тонны по сравнению с 17,4 тонны, создаваемой самой мощной версией предыдущего поколения, ПС-90А1, используемой на грузовом Ил-96-400Т. Он станет не только самым мощным, но и самым экономически эффективным двигателем в семействе ПД-14 с удельным расходом топлива (УТР) 0,506 фунта топлива на час-фунт тяги (фунт/фунт-сила/ч) по сравнению с с 0,526 для ПС-14/М/16, 0,53 для Прыжка-1Б и 0,51 для PW1400G и Прыжка-1А. Если «Авиадвигателю» удастся выполнить свое обещание, Россия получит самый экономичный в мире ТРДД для рынка узкофюзеляжных реактивных самолетов.

Производные ПД-14 роста заменят двигатели предыдущего поколения в производстве к концу следующего десятилетия.

Тем временем Пермский моторный завод (ПМЗ) вскоре отгрузит 500-й экземпляр семейства ПС-90А, первый из которых был введен в эксплуатацию в 1992 году.