Содержание

Механизмы и системы двигателя

Механизмы и системы двигателя

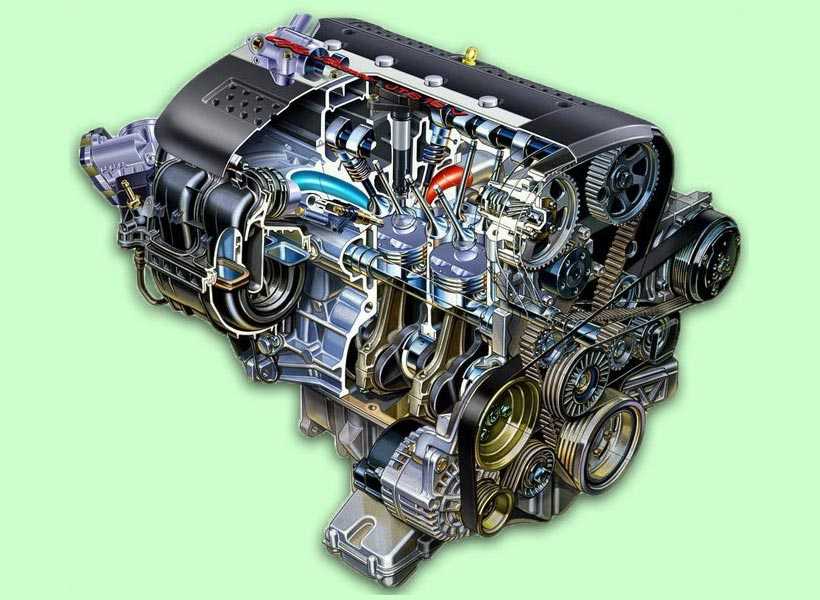

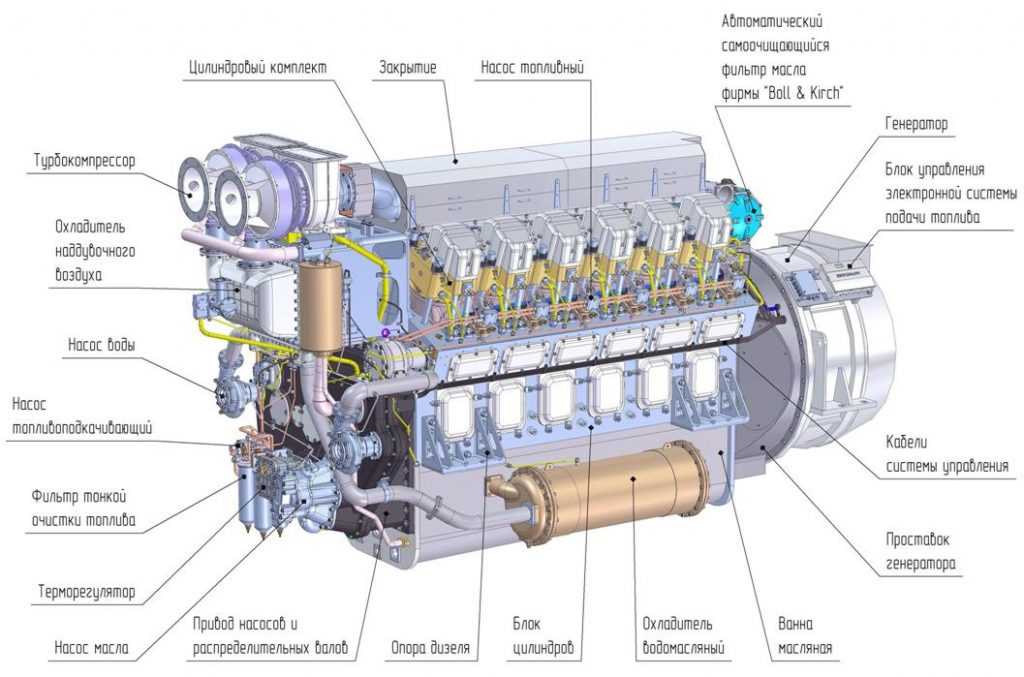

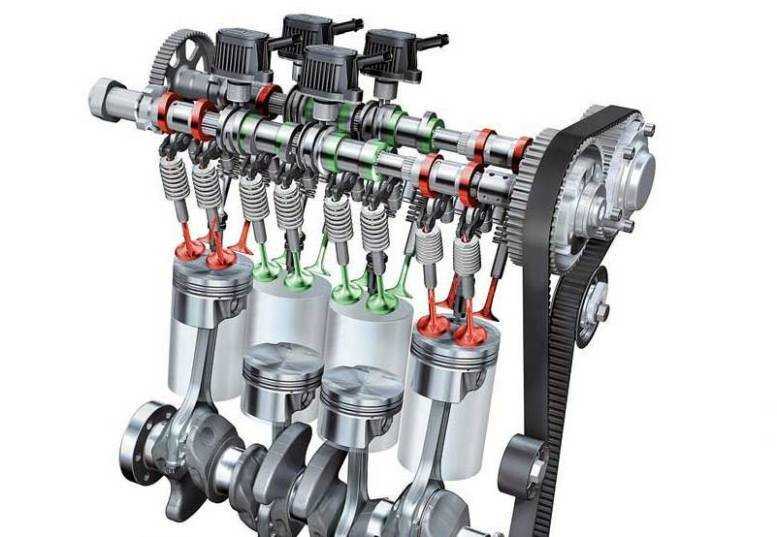

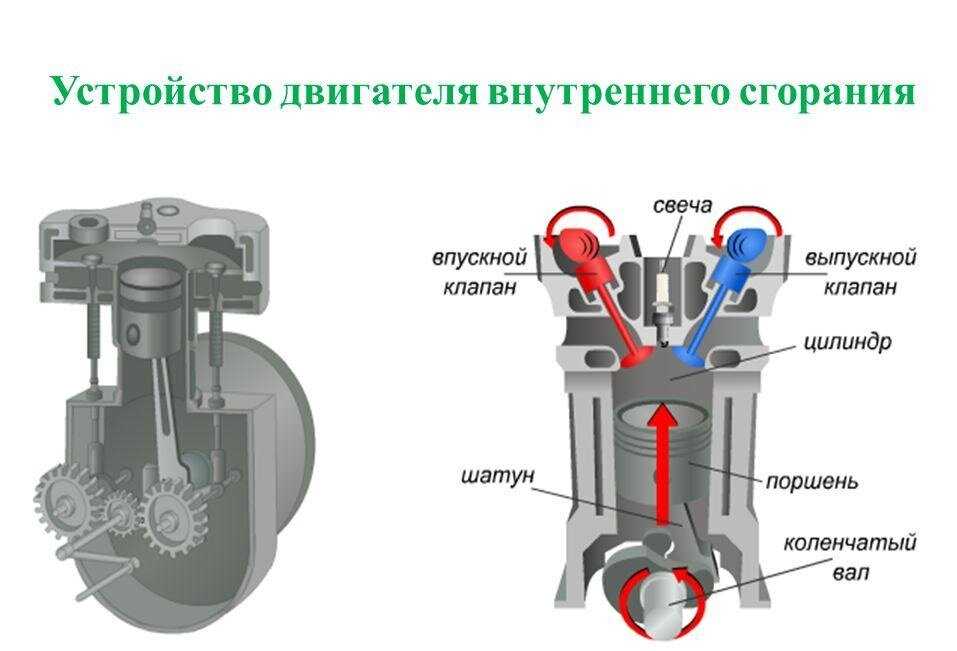

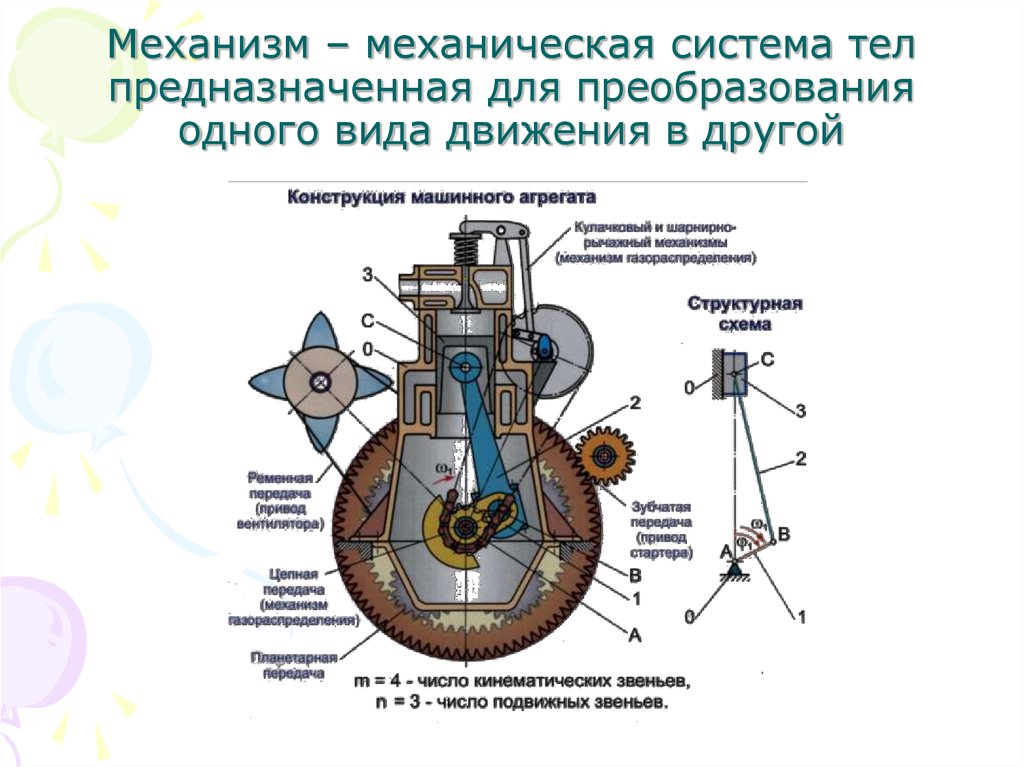

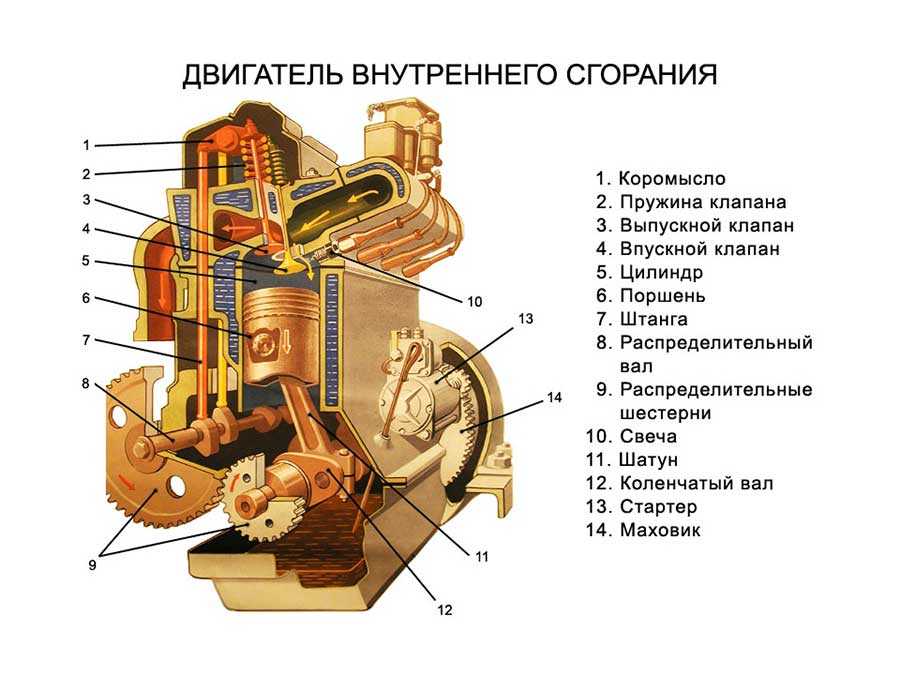

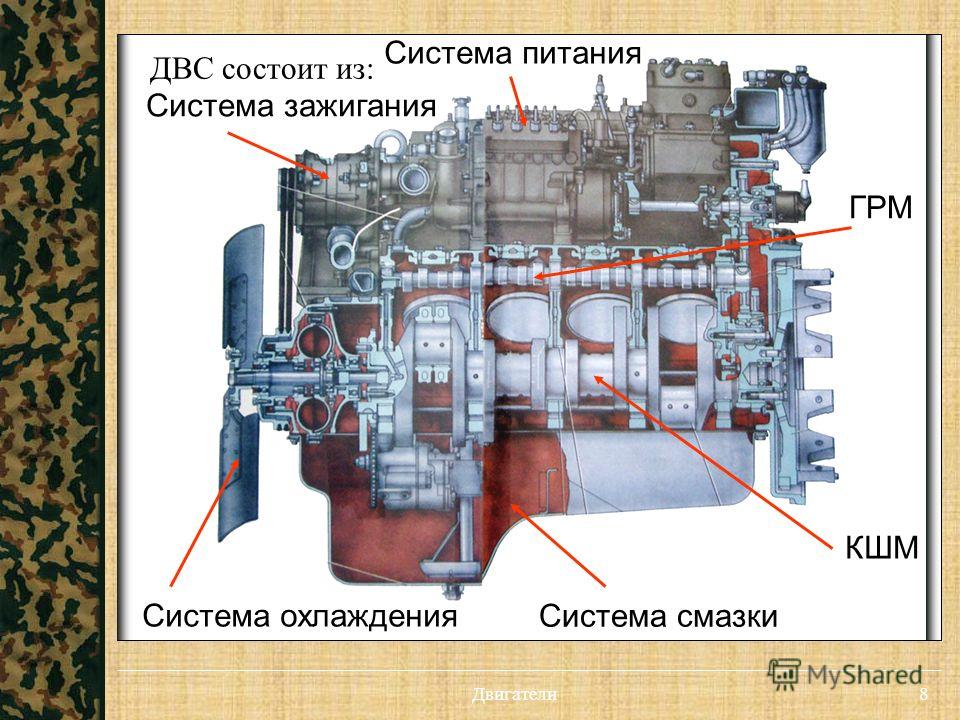

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами— системы питания, зажигания, смазки и охлаждения.

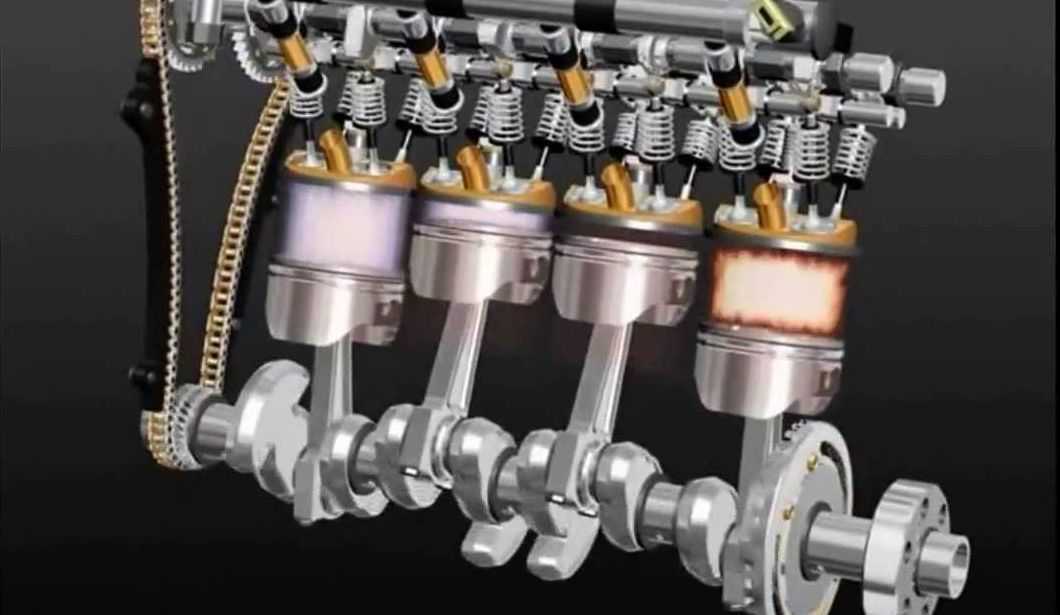

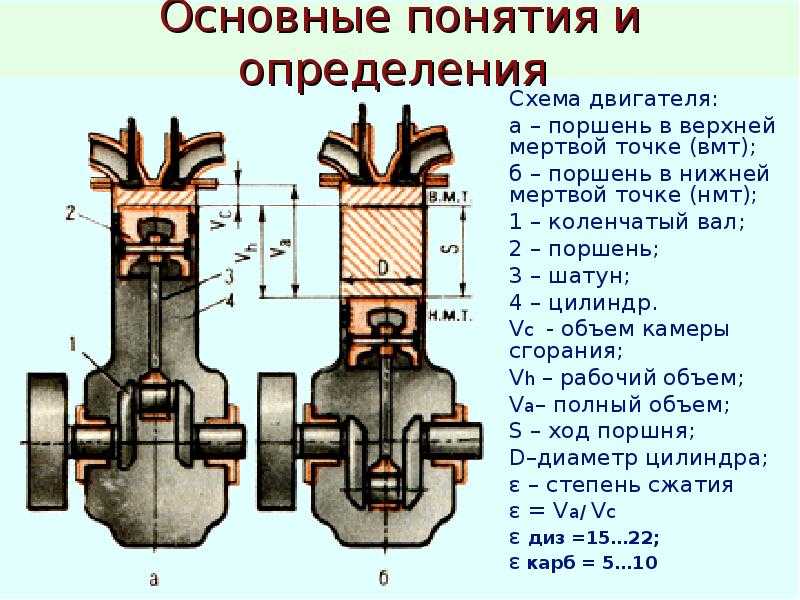

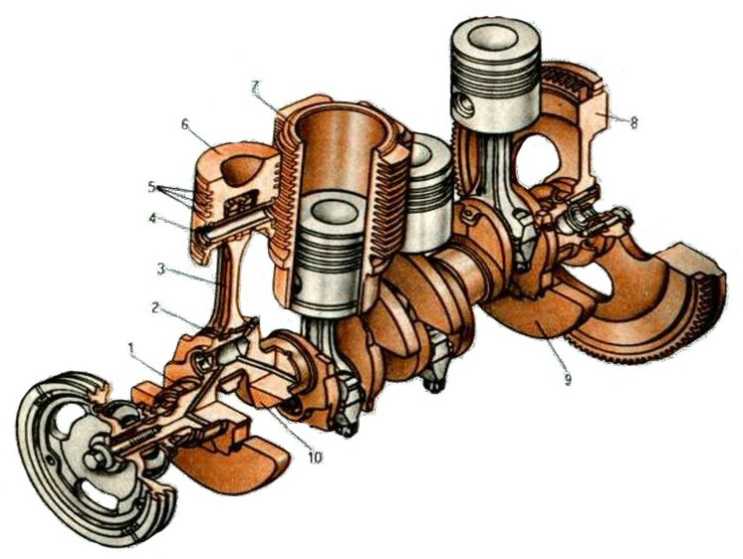

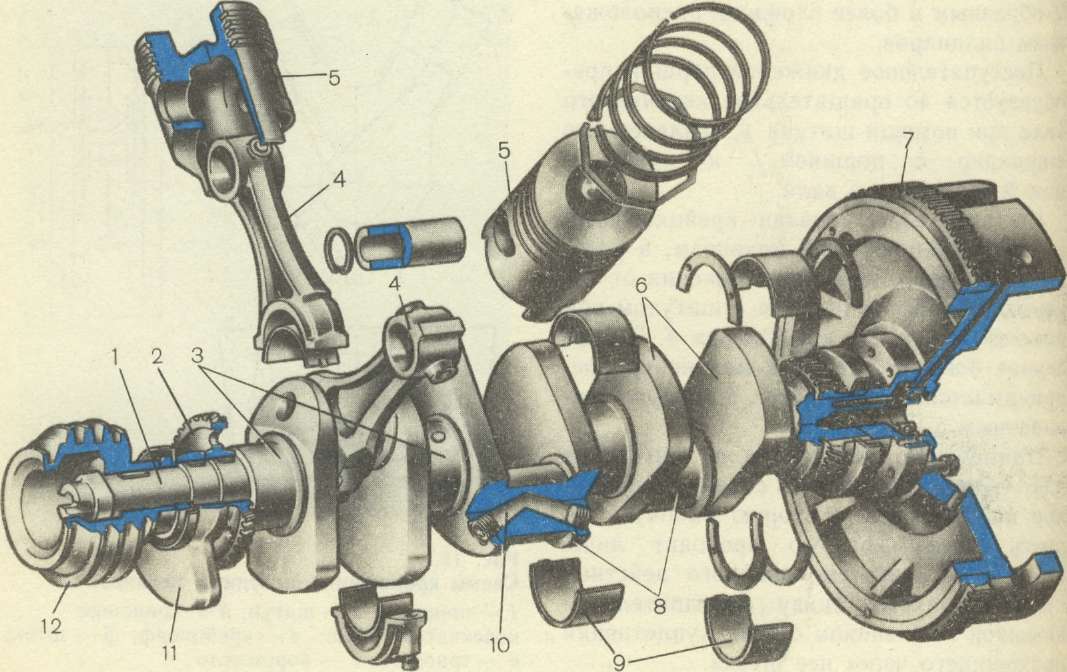

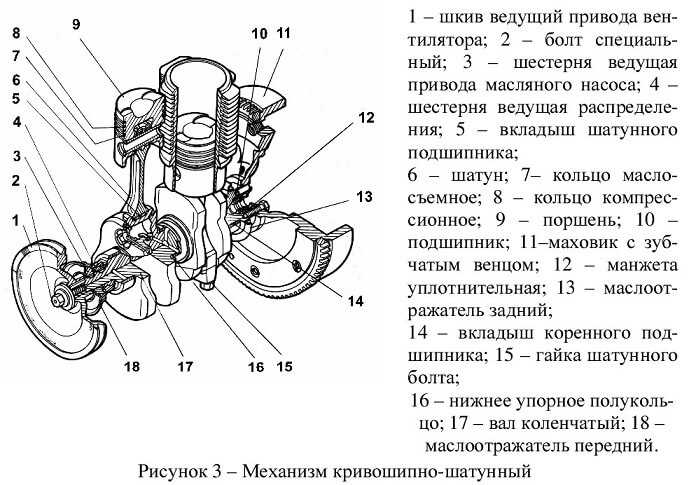

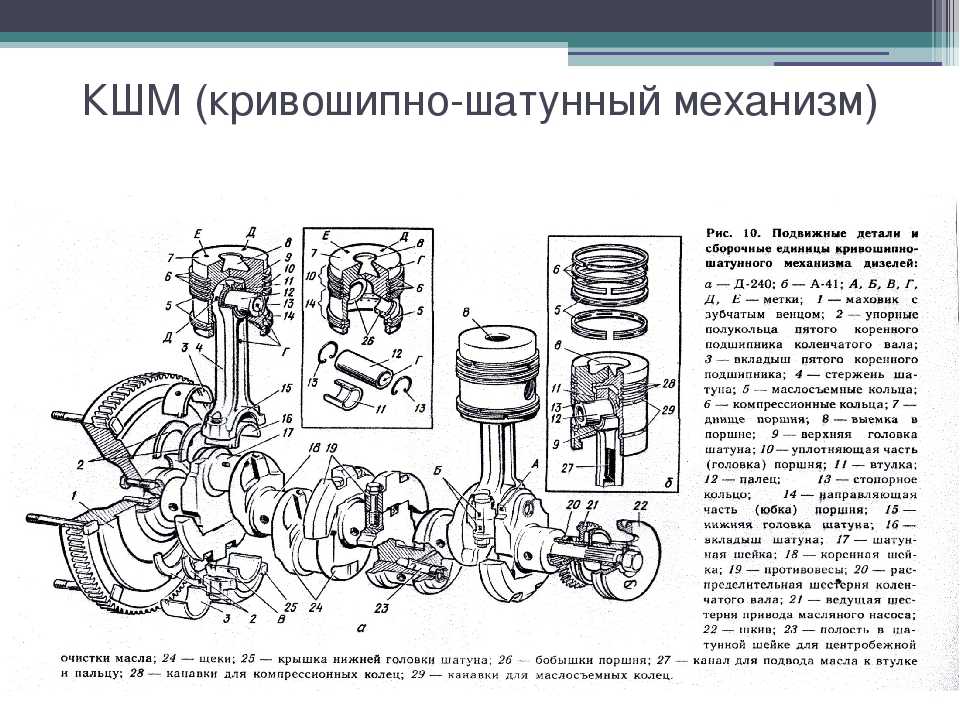

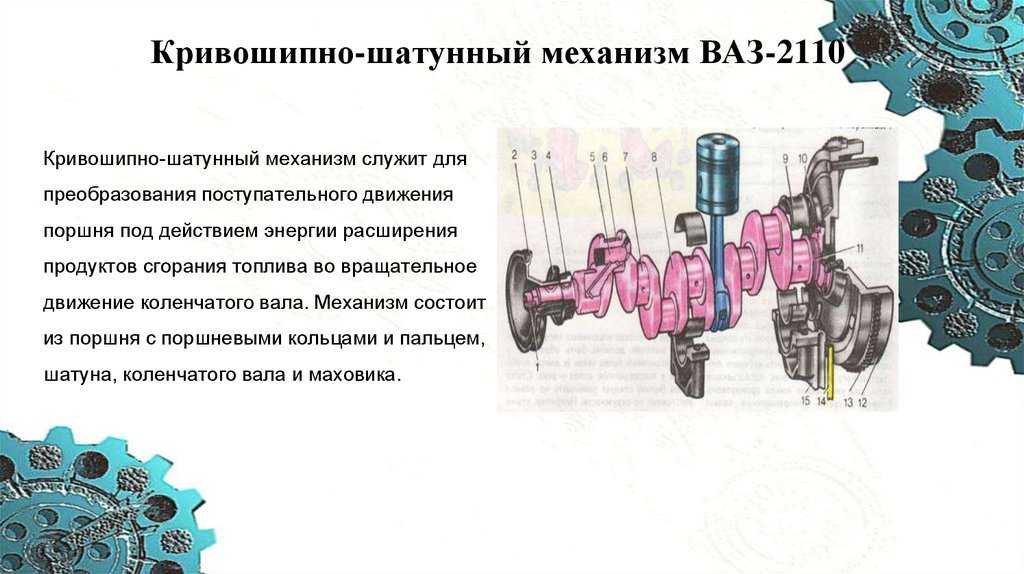

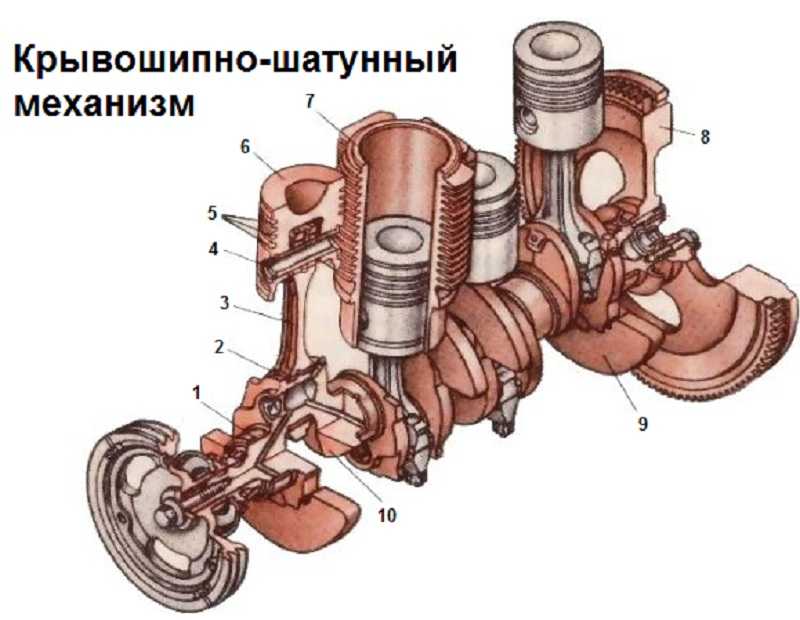

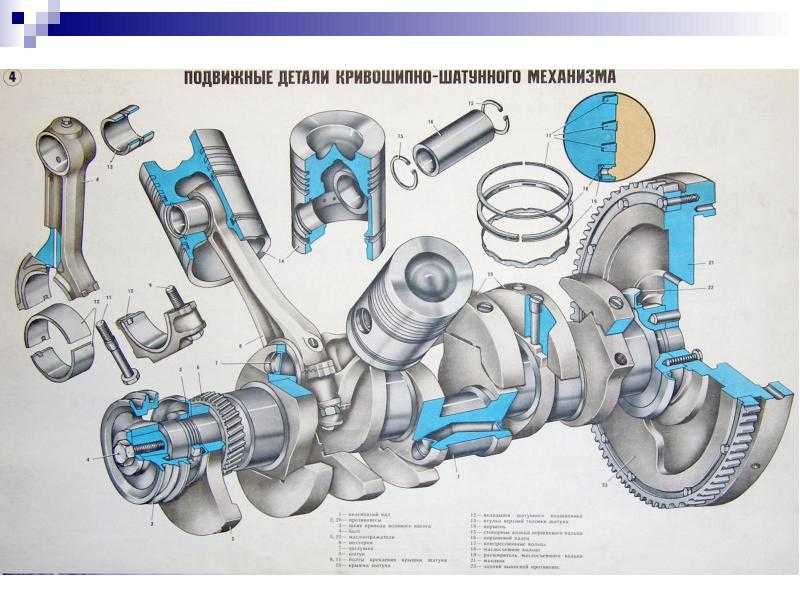

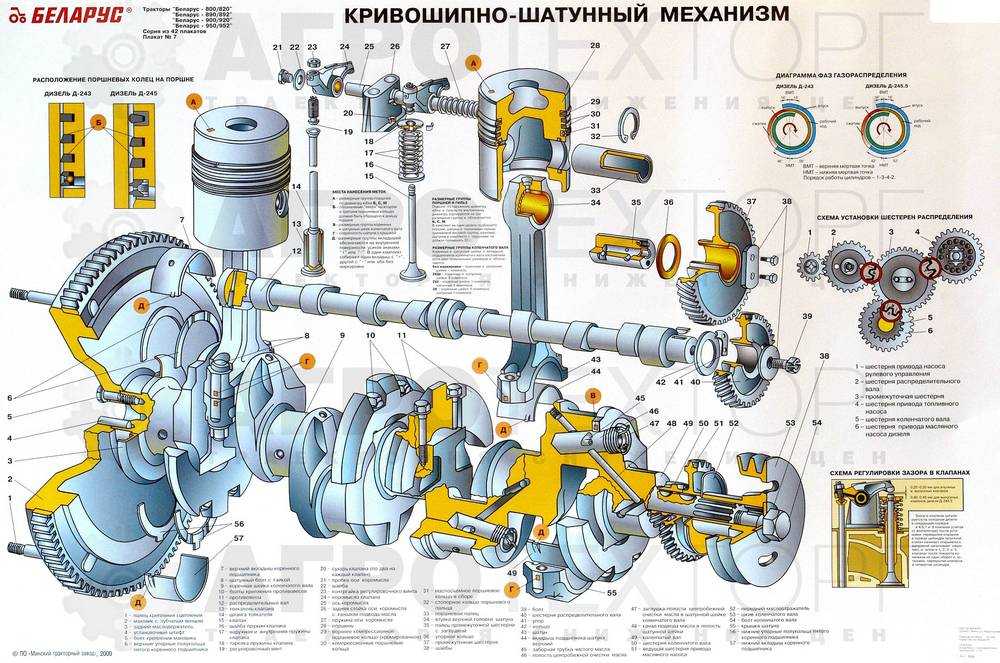

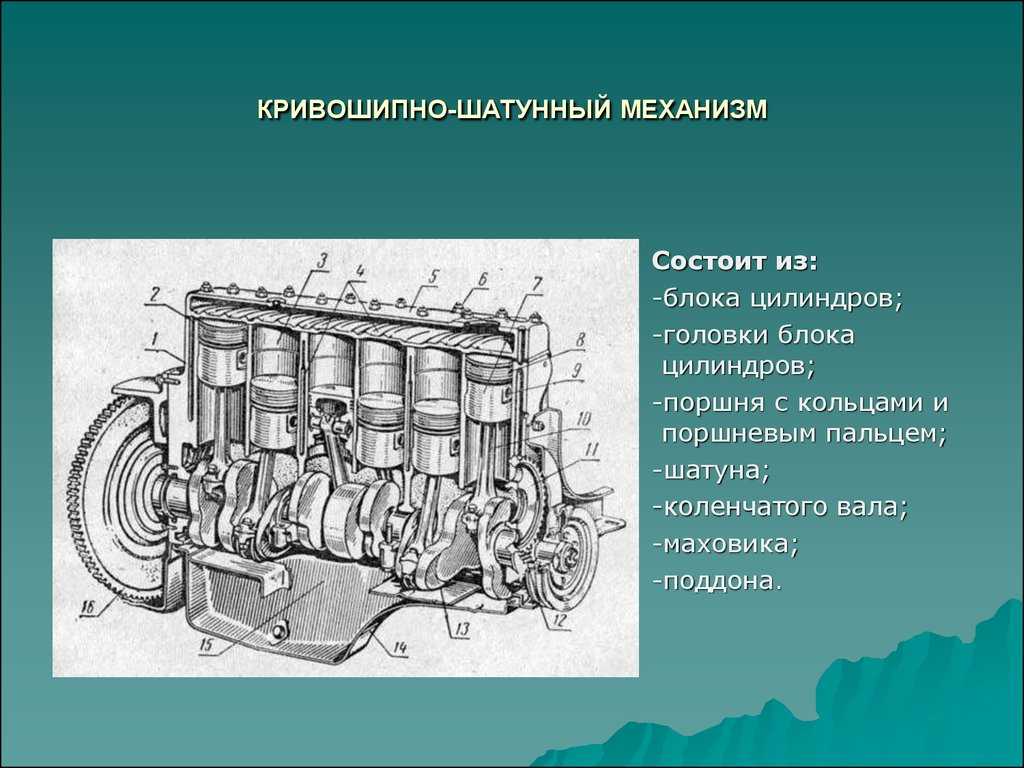

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Этот механизм состоит из цилиндра, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

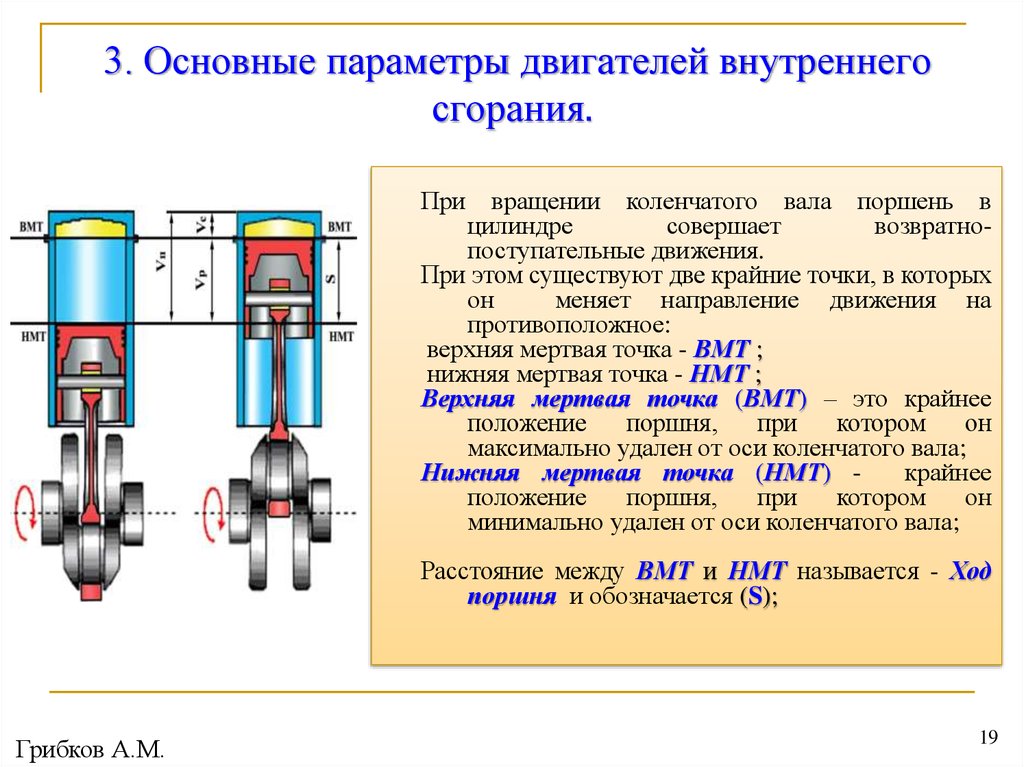

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа.

Крайние положения поршня, как верхнее, так и нижнее, соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня, потому что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Эти положения называются мертвыми положениями поршня, потому что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

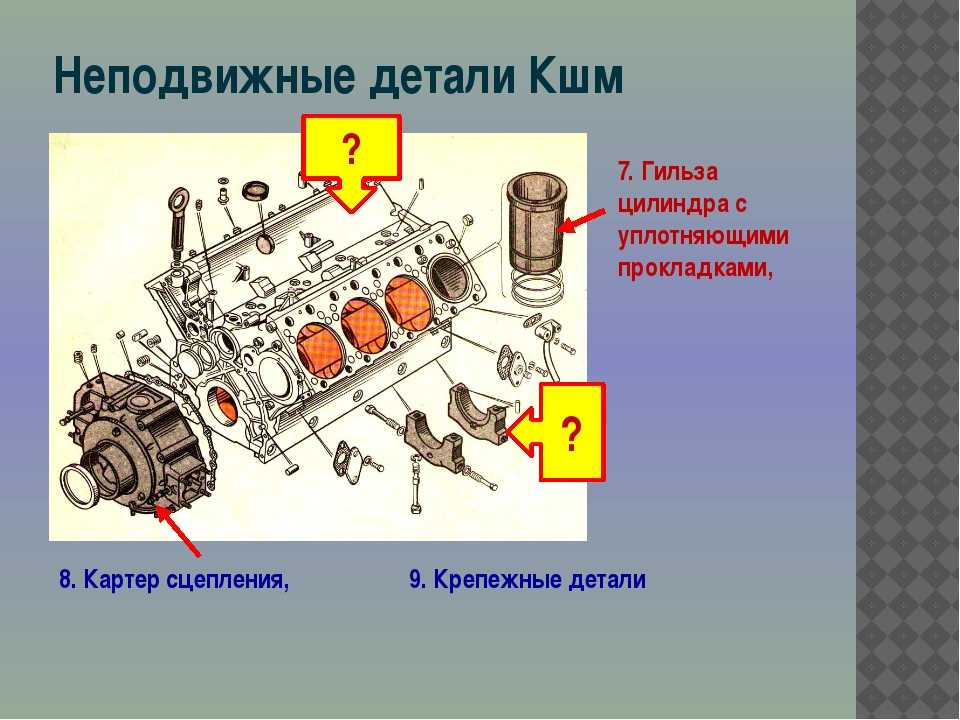

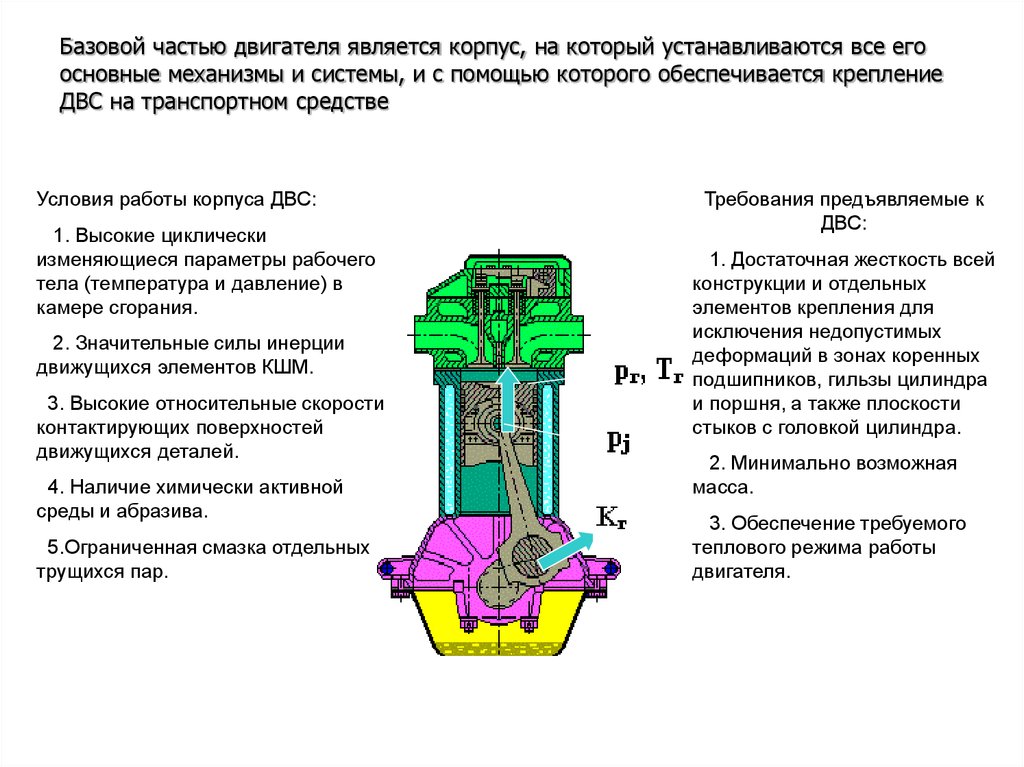

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна гильз, вставленных в отверстия блока цилиндра.

Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки всех деталей.

Блок цилиндра (а также и головка) обычно делают двухстенным; в пространстве между стенками циркулирует вода, охлаждающая двигатель.

Поршень, воспринимающий на себя давление газов, отливают из специального чугуна или алюминия. Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности цилиндра.

На наружной боковой поверхности поршня имеются кольцевые канавки, в которые заводятся поршневые кольца. Часть колец служит для создания уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосбрасывающих) служит для удаления со стенок цилиндра излишков смазки.

Маслосбрасывающие кольца обыкновенно имеют на своей поверхности проточку, этим порышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Такая посадка свободно плавающего пальца дает более равномерный его износ.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания в большинстве своем штампован из стали. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

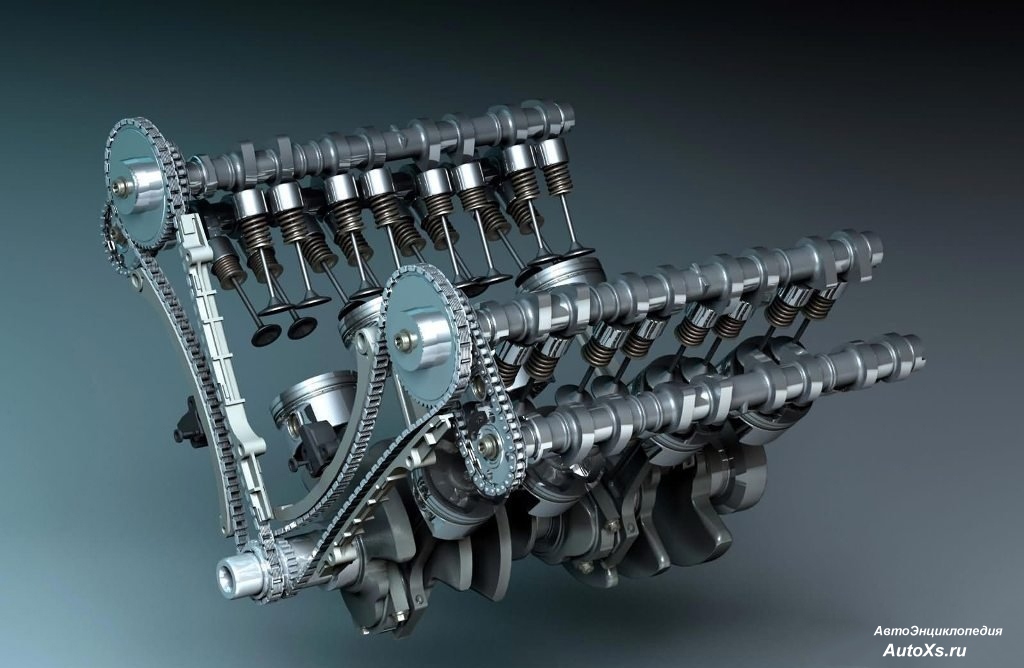

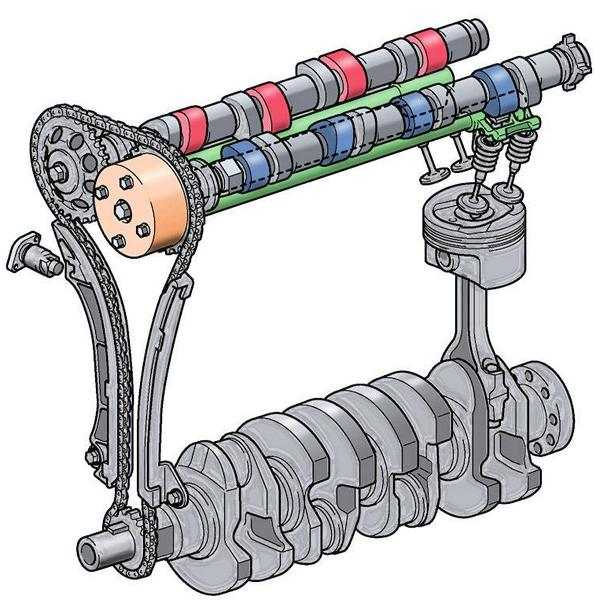

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и несколько кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров.

Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

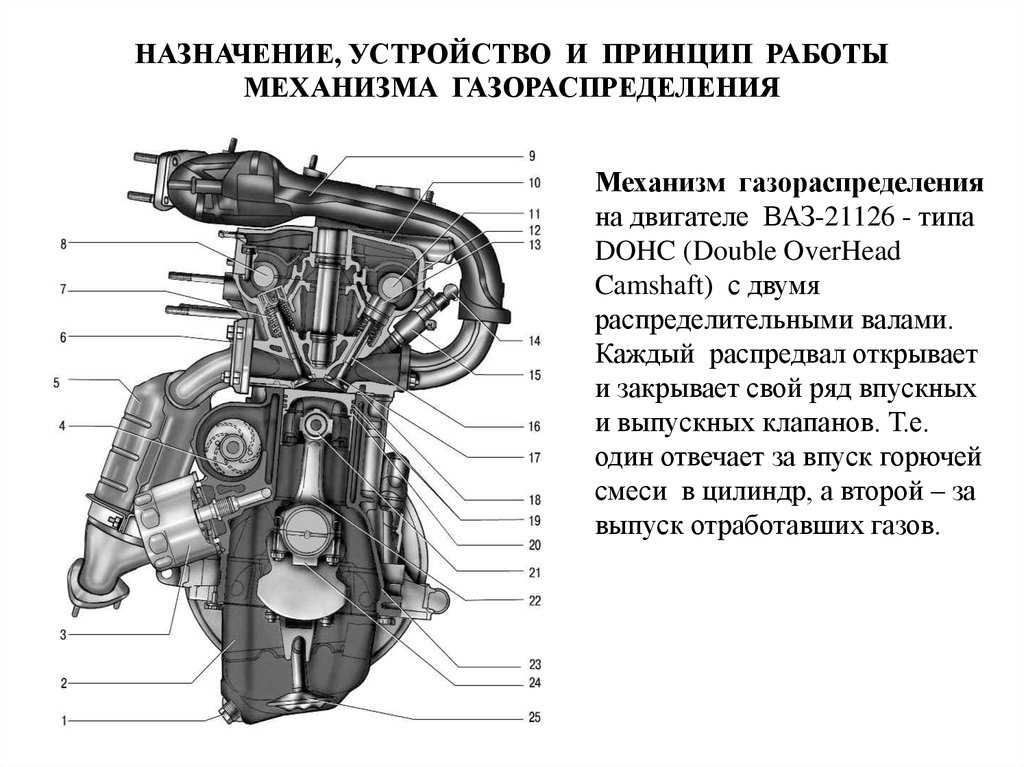

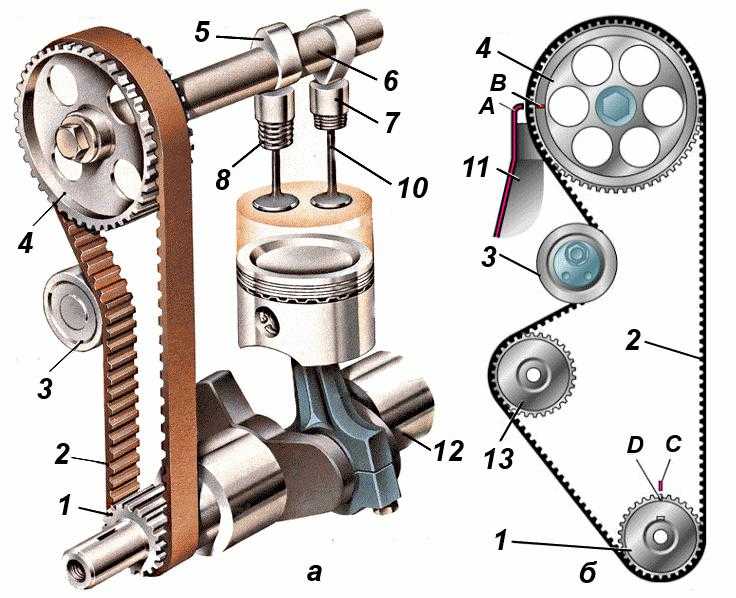

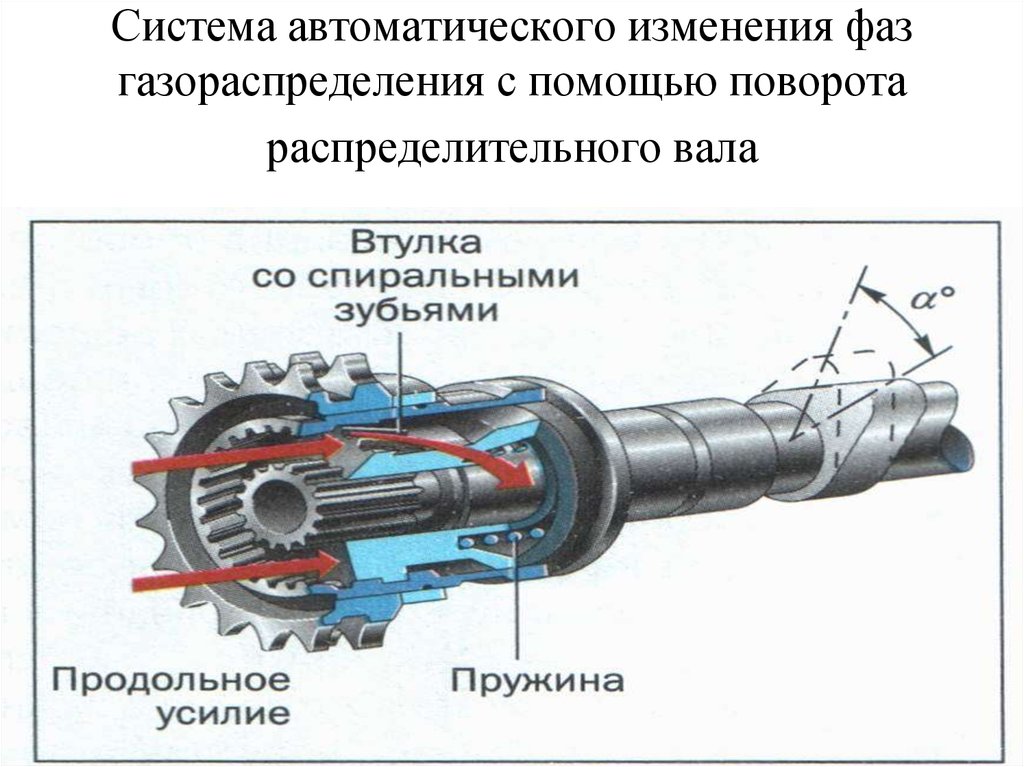

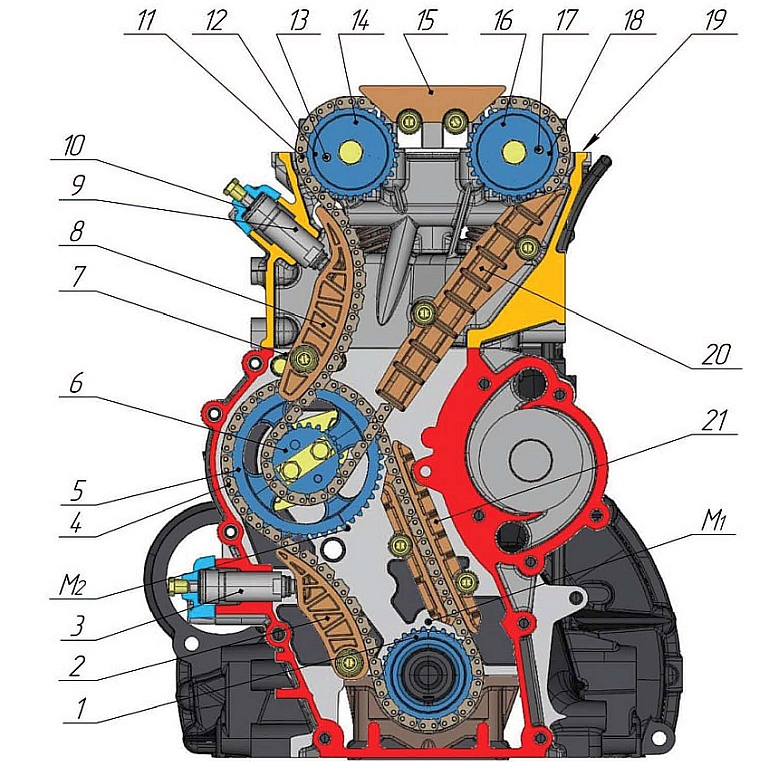

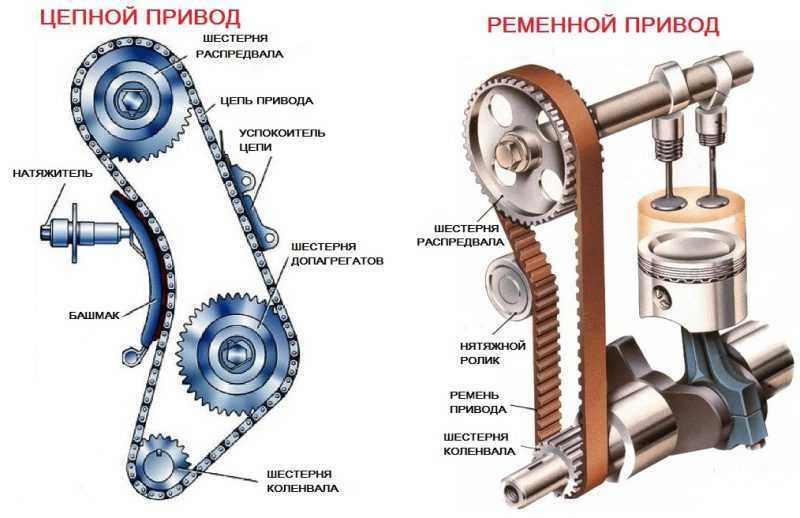

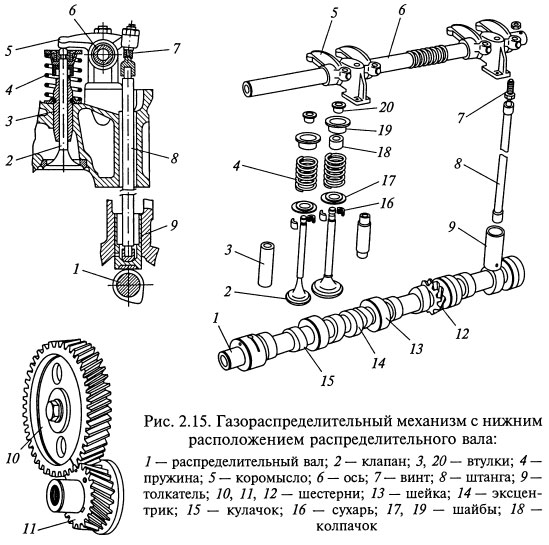

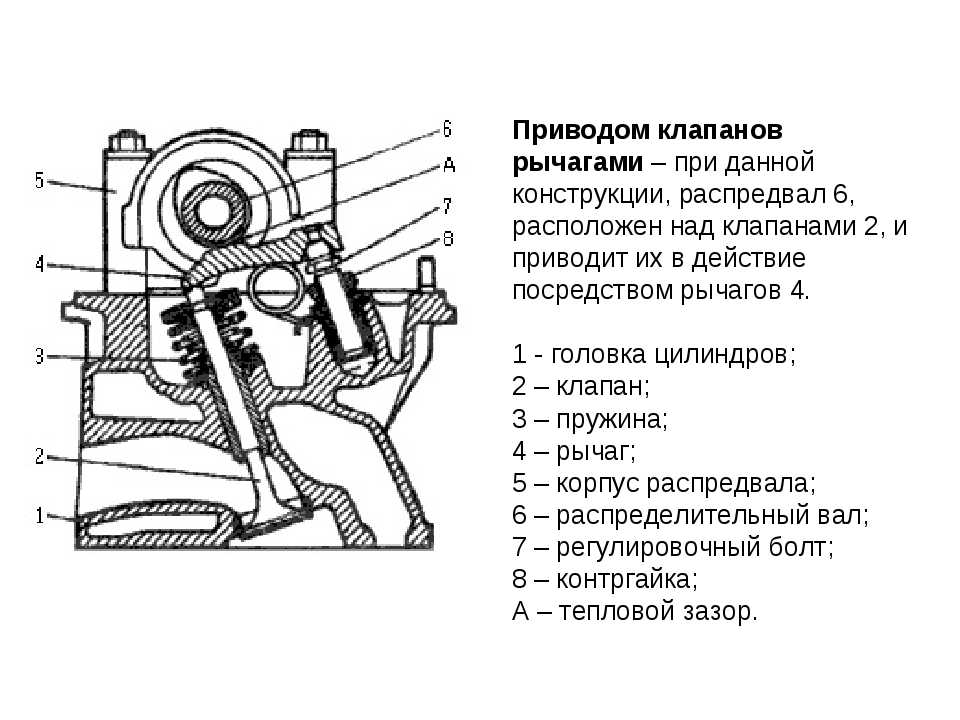

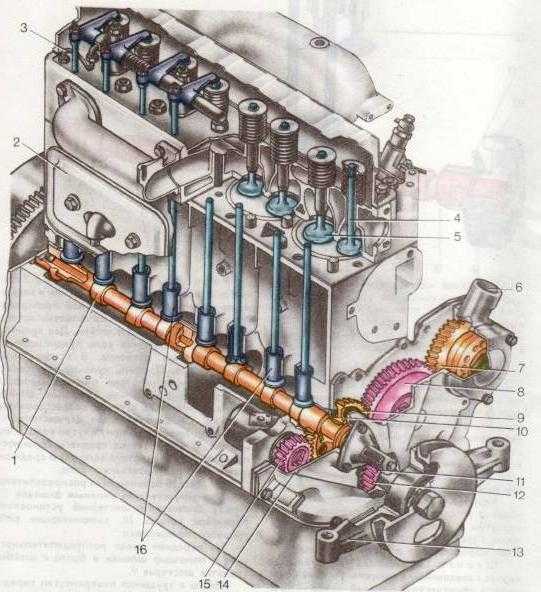

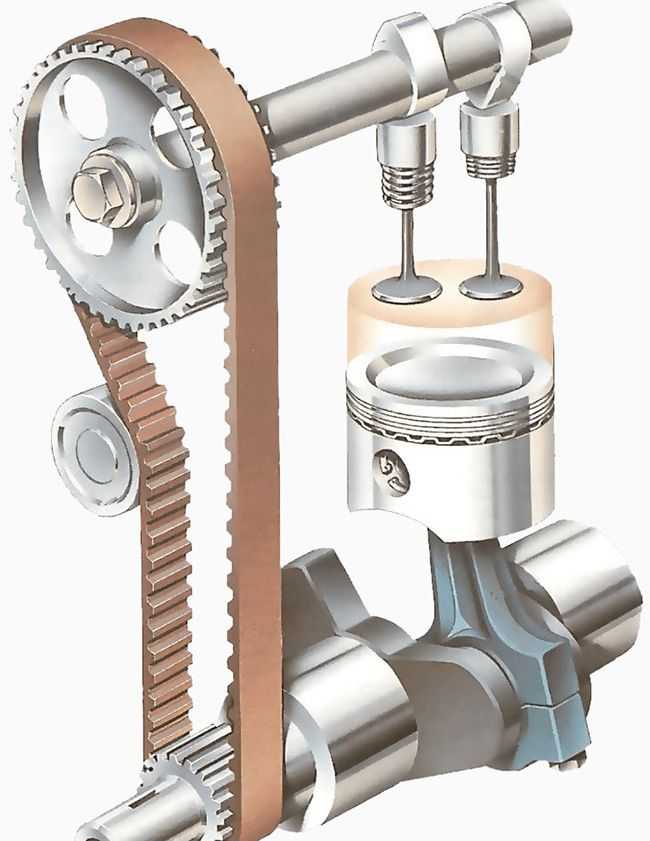

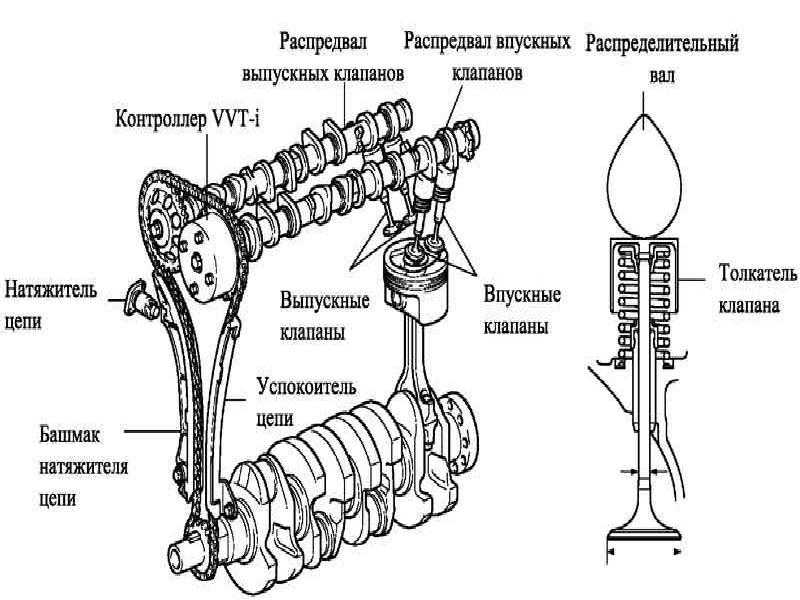

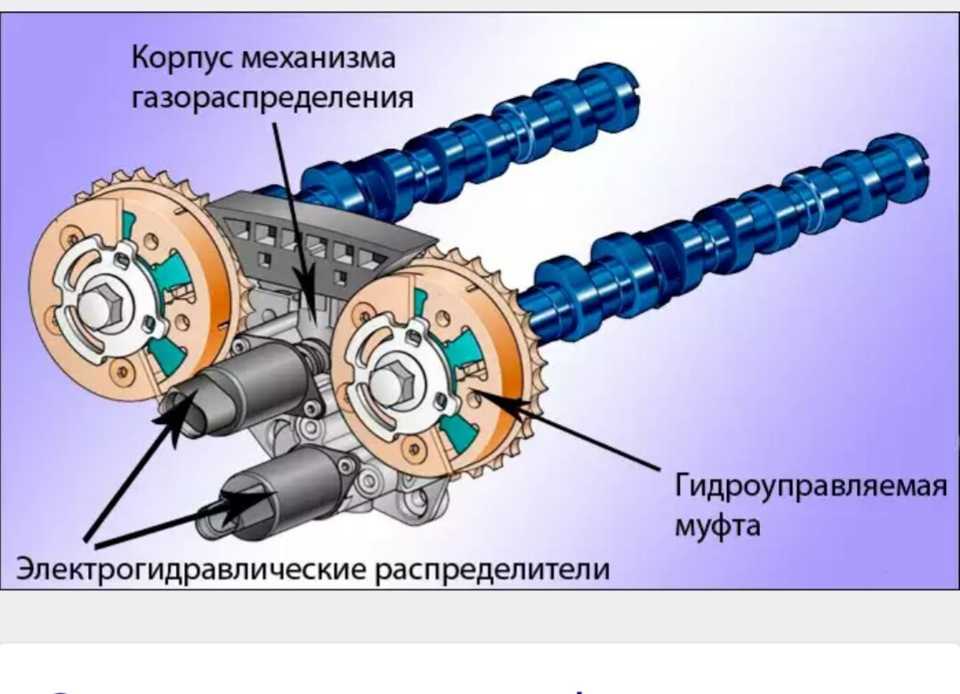

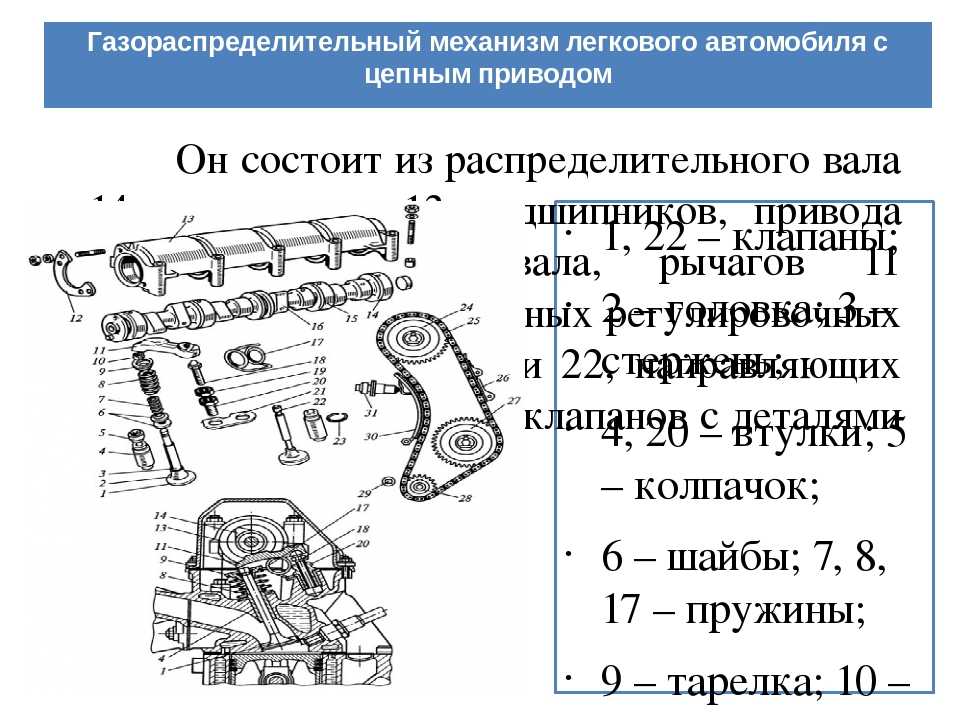

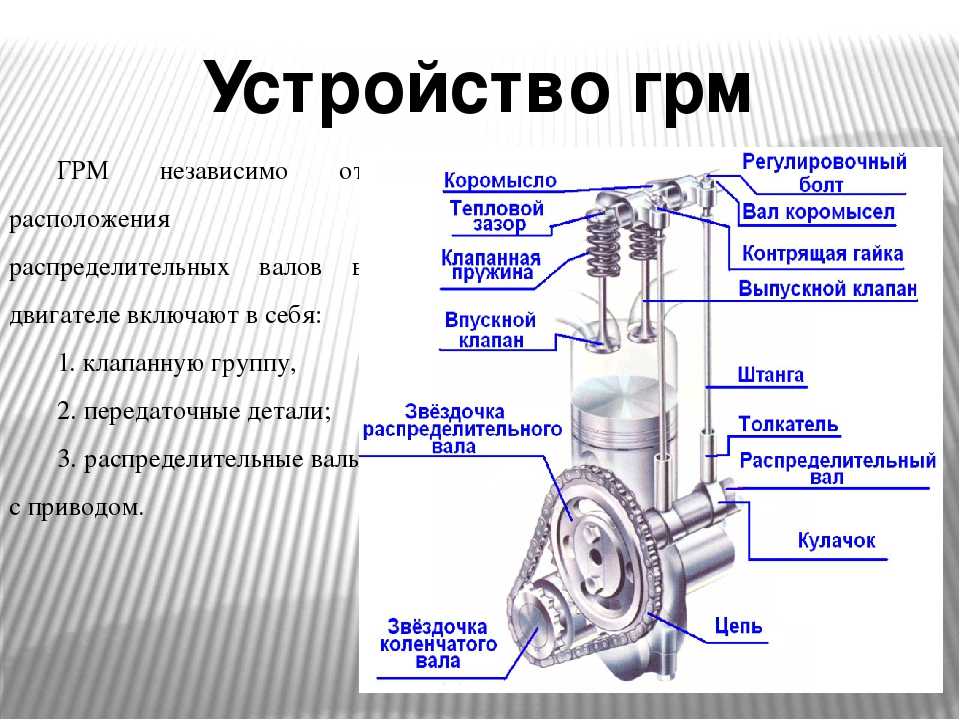

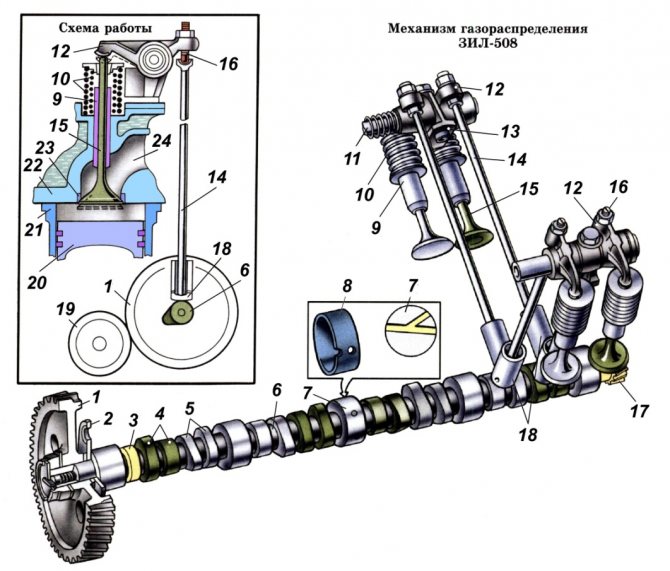

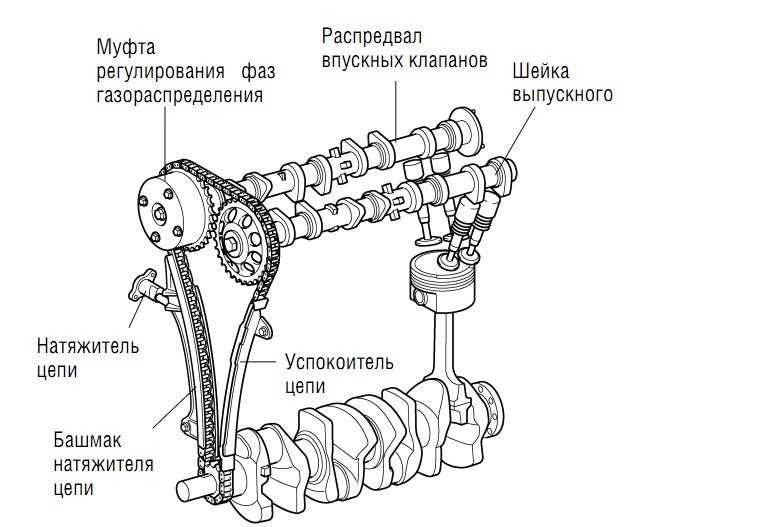

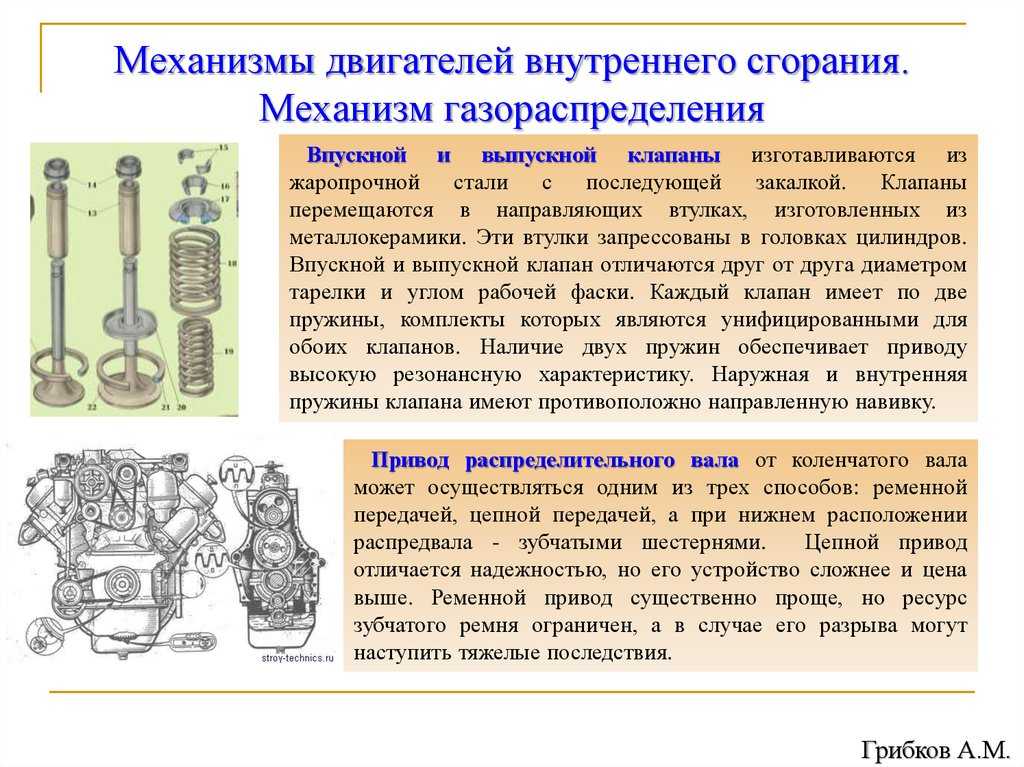

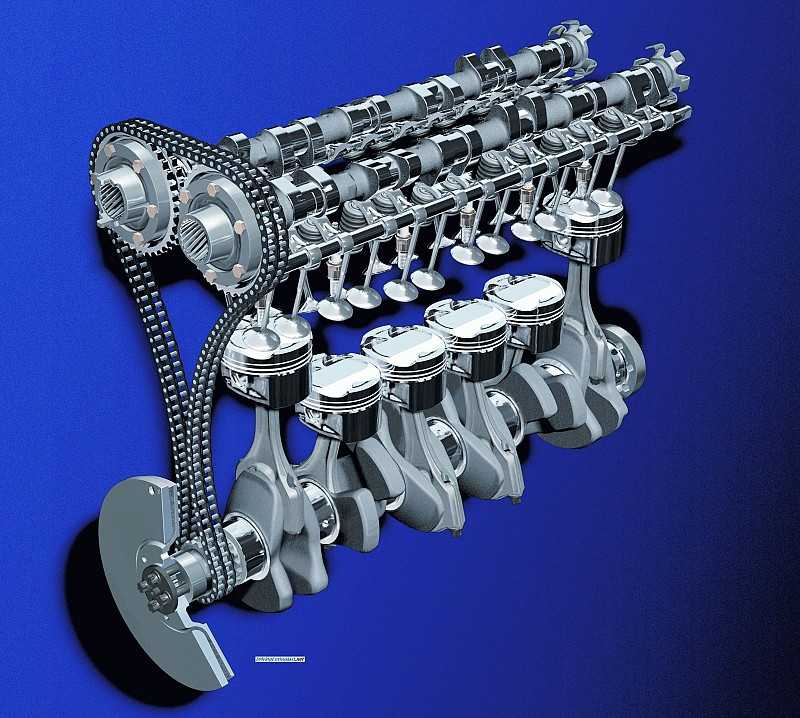

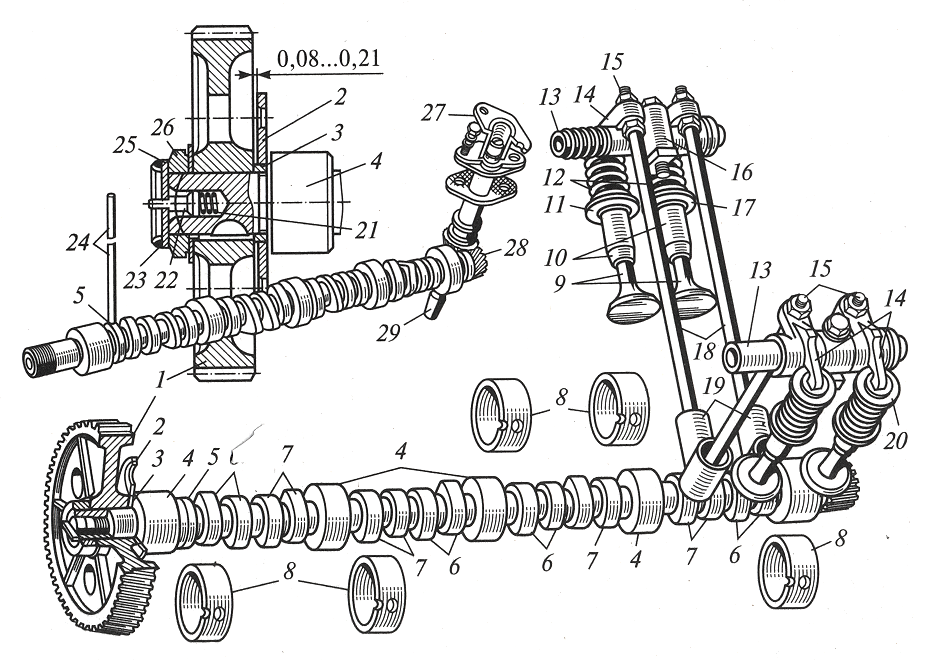

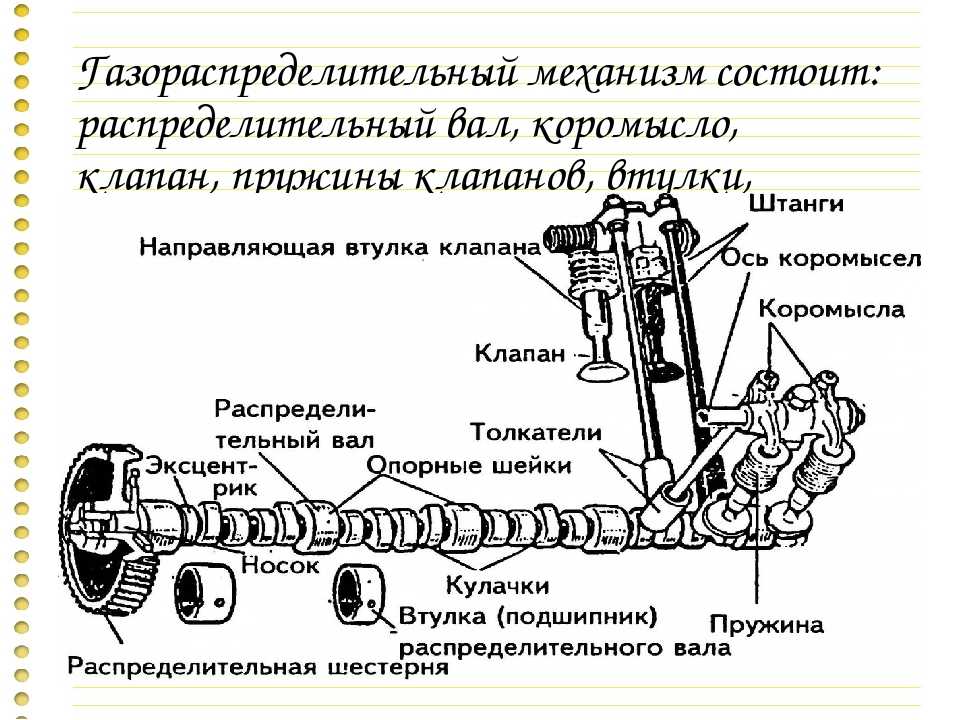

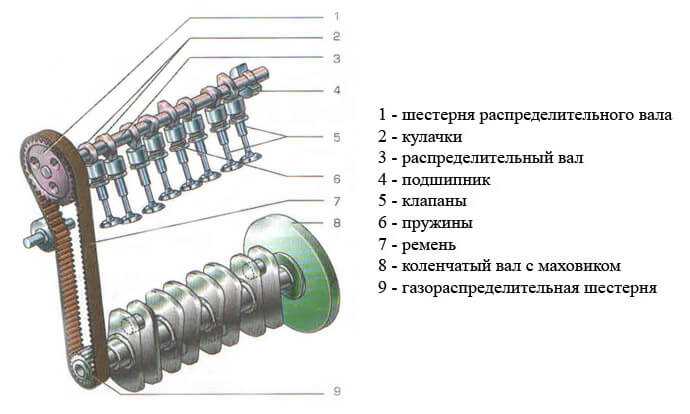

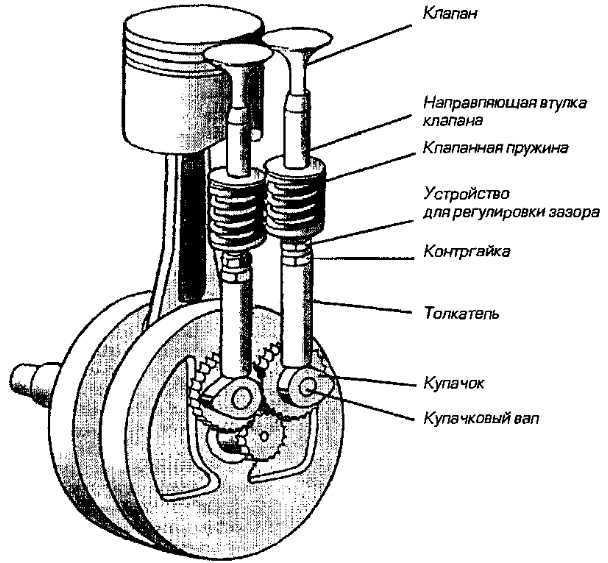

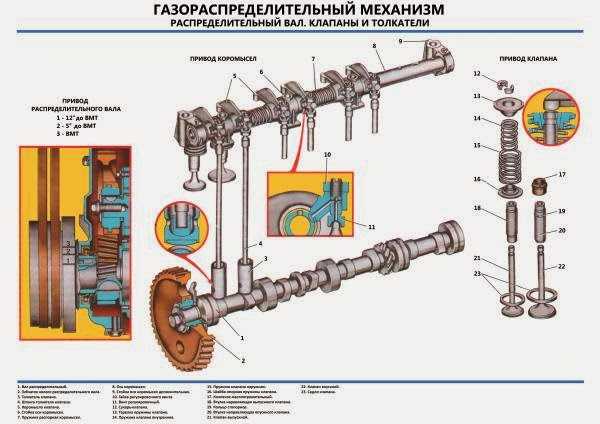

Газораспределительный механизм предназначен для подачи в цилиндр воздуха или горючей смеси в строго определенные моменты и для удаления из цилиндра продуктов сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение осуществляется механизмом, состоящим из клапанов, перекрывающих отверстия в головке блока, пружин, удерживающих клапаны в закрытом состоянии, распределительного вала и передаточных деталей: толкателей, втулок, коромысел и т. д.

д.

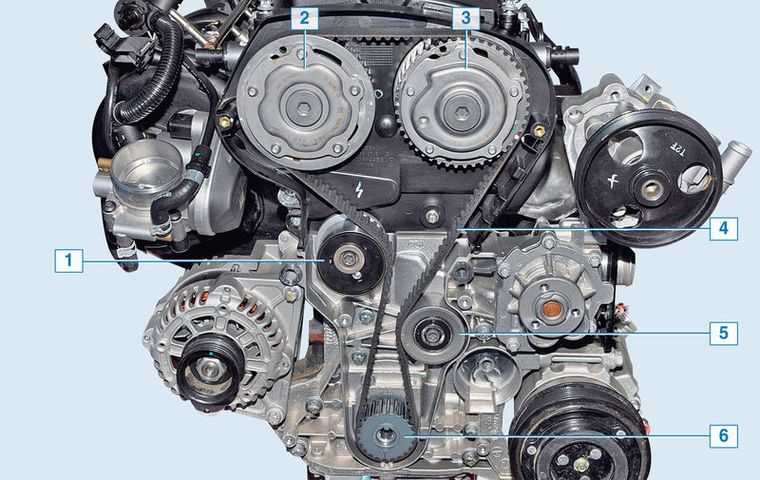

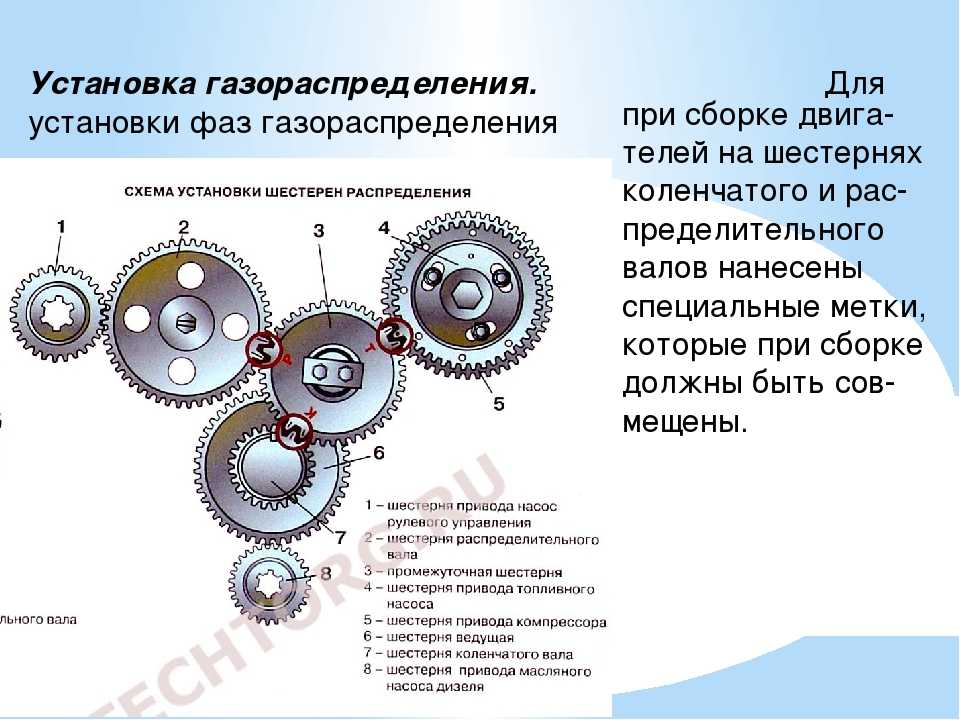

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через шестеренчатую передачу.

Кулачки на валу расположены в определенной последовательности. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

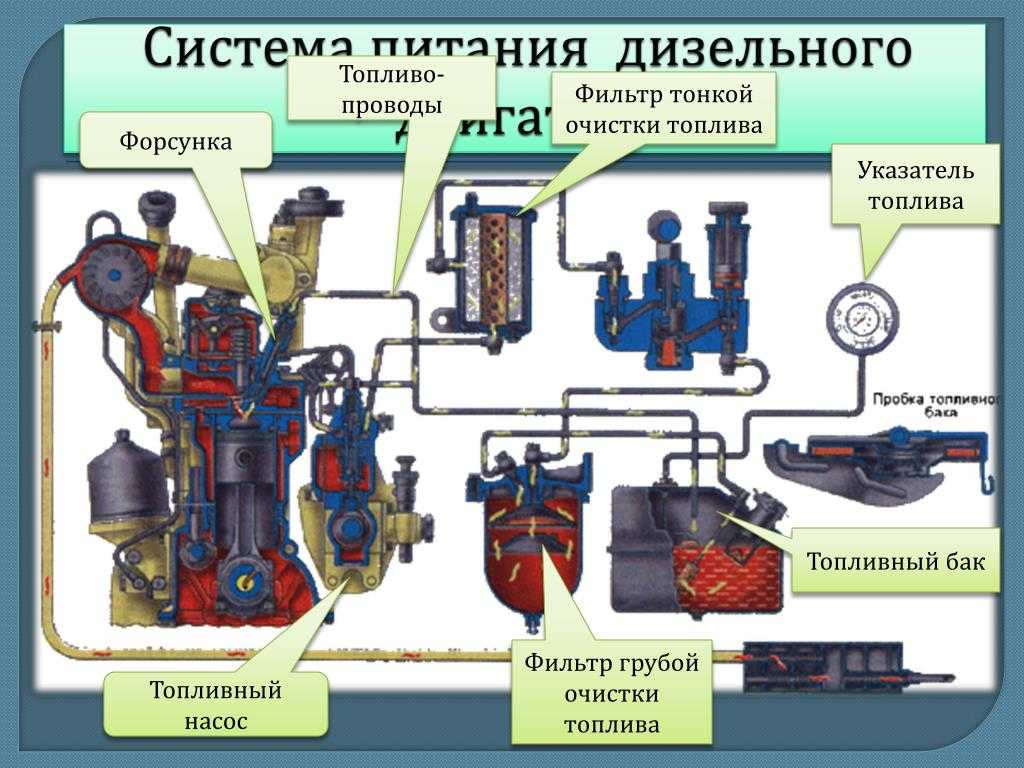

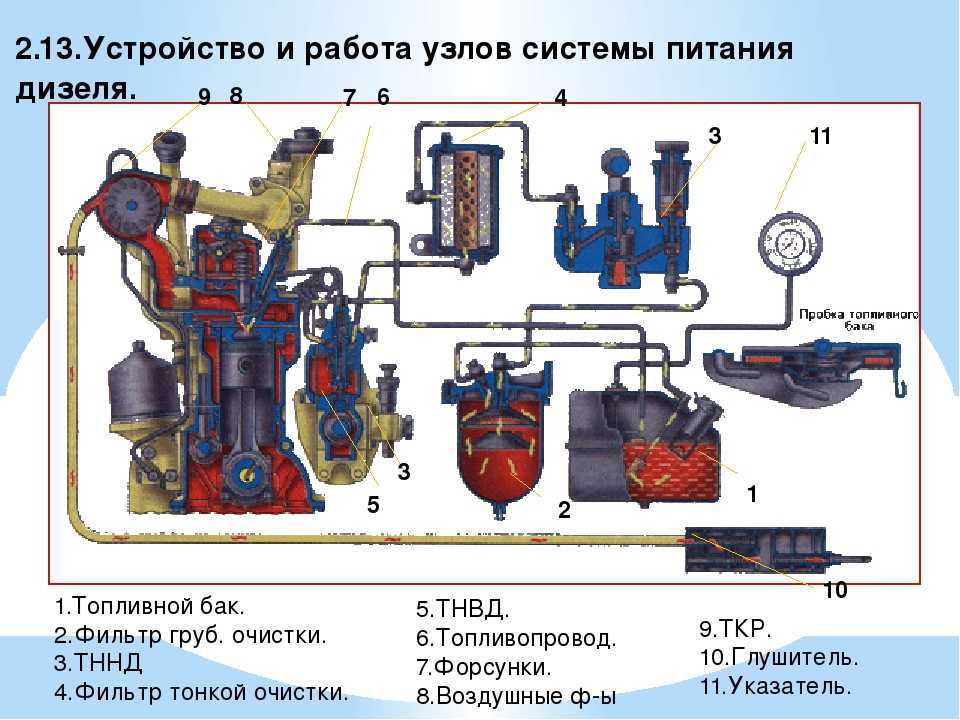

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различные

Общая схема питания дизеля показана на рис. 1. Топливо из бака через расходный кран попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающей помпе. Эта помпа, действующая от привода топливного насоса, прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу. Насос под большим давлением подает топливо в форсунки, расположенные в головке блока двигателя.

Насос под большим давлением подает топливо в форсунки, расположенные в головке блока двигателя.

Рис. 1. Общая схема питания дизеля

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник карбюратор, воздухопровод и регулятор числа оборотов двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха, необходимого для его сгорания

Существует несколько конструкций карбюраторов. На рис. 2 показана схема устройства простейшего карбюратора, состоящего из смесительной камеры, диффузора, распылителя, жиклера, поплавковой камеры, заслонок (дроссельной и воздушной), поплавка, иглы, канала и кнопки.

Смесительная камера представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта камера имеет местное сужение, называемое диффузором, к которому проведен распылитель, подающий в камеру топливо.

Воздух, проходя через камеру смешения, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Рис. 2. Схема устройства простейшего карбюратора

Топливо в распылитель подается через поплавковую камеру, предназначенную поддерживать одинаковый напор топлива в распылителе, что обеспечивается поддержанием постоянного уровня топлива в камере.

В канале на пути от поплавковой камеры к распылителю установлен жиклер, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива в ней. Чем больший процентный состав топлива, тем богаче смесь.

Воздушная заслонка служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается, подача топлива.

Для нормальной работы двигателя важно иметь постоянное качество смеси, определяемое соотношением количества топлива и воздуха. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается число оборотов двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной. Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером. Его размещают между поплавковой камерой и компенсационным колодцем, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением числа оборотов двигателя подача топлива через основной главный жиклер увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер подаст прежнее количество топлива, качество смеси не изменится.

При снижении оборотов двигателя главный жиклер станет объединять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество сохранится.

Система зажигания предназначена для воспламенения рабочей смеси в карбюраторных двигателях и состоит из магнето, запальных свечей и проводов высокого напряжения.

Магнето предназначено для получения электрического тока высокого напряжения (15 000—20 000 б) и состоит из сердечника, вращающегося магнита, двух обмоток (первичной и вторичной), конденсатора и прерывателя.

При вращении магнето силовые линии магнитного поля наводят в обмотке э. д. с, которая изменяется как по величине, так и по направлению. В моменты прохода полюсов магнита против колодок сердечника магнитный поток достигает максимального своего значения, а в моменты нахождения полюсов между колодками поток силовых линий изменяет свое направление. В результате изменения магнитного потока силовые линии пересекают витки обмотки из толстой изолированной проволоки, возбуждая в ней переменный ток низкого напряжения, называемый током первичной обмотки. В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

Когда в первичной обмотке возникает и исчезает электрический ток, вокруг нее возникает магнитное поле. Его силовые линии пересекают витки вторичной обмотки, вследствие чего в ней образуется ток высокого напряжения, способный дать искру в запальной свече.

Для резкого изменения магнитного поля вокруг первичной обмотки в ее цепь включен прерыватель с контактами, прерывающий первичный ток в моменты, когда он достигает наибольшей величины. Для уменьшения искрения, подгорания контактов прерывателя и увеличения резкости разрыва цепи параллельно контактам прерывателя включен конденсатор.

Рис. 3. Схема устройства элементов системы зажигания:

1—сердечник; 2 —магнит; 3 — стойка; 4 —первичная обмотка; 5 —вторичная обмотка; 5~свеча запальная; 7 —кулачок прерывателя; 8 — рычажок прерывателя; 9 — контакты прерывателя; 10 — пружина; 11 — искровой промежуток; 12 — провод высокого напряжения; 13 — конденсатор; 14 — кнопка замыкания первичной цепи

Замыкая первичную обмотку специальной кнопкой, выключают магнето, так как в этом случае разрыва в цепи не происходит, а следовательно, во вторичной обмотке не будет возникать ток высокого напряжения.

Как отмечалось ранее, чтобы получить наиболее полное сгорание рабочей смеси, воспламенение ее осуществляется с некоторым опережением. Степень опережения на различных режимах работы двигателя должна быть различной, поэтому в магнетосделан специальный автомат, изменяющий величину опережения в зависимости от числа оборотов коленчатого вала двигателя и увеличивающий опережение зажигания с повышением числа оборотов.

Запальная свеча состоит из стального корпуса, ввертываемого в гнездо головки блока, сердечника из изоляционного материала, тонкого стального стержня 3, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5—0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой. В верхней части свечи имеется гайка 6 с шайбой. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке.

К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

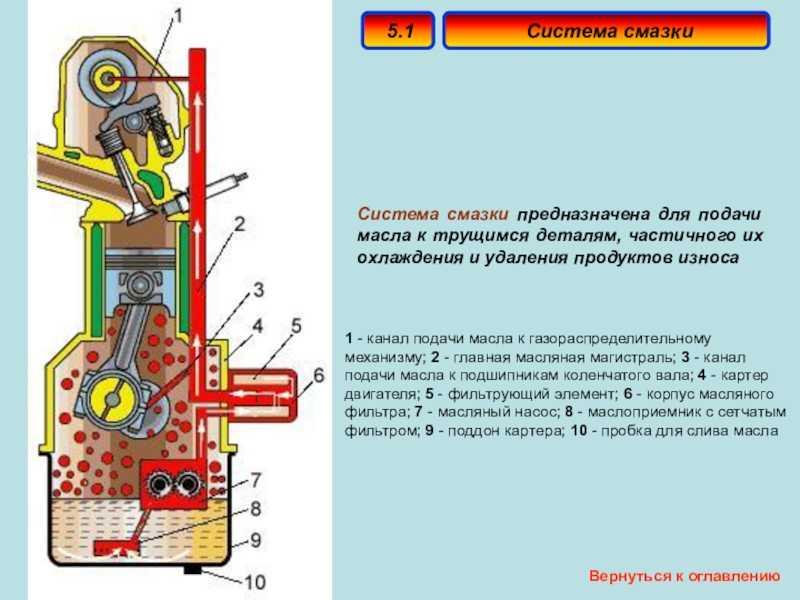

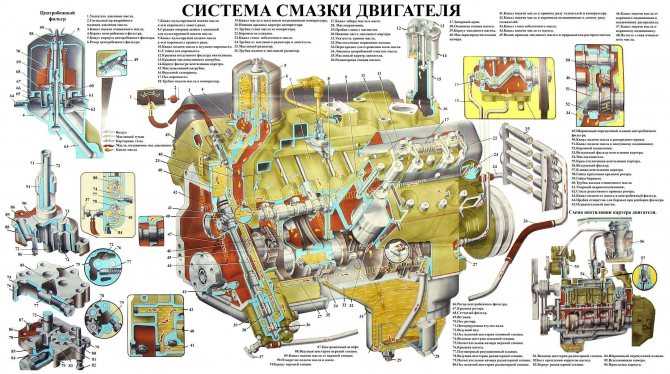

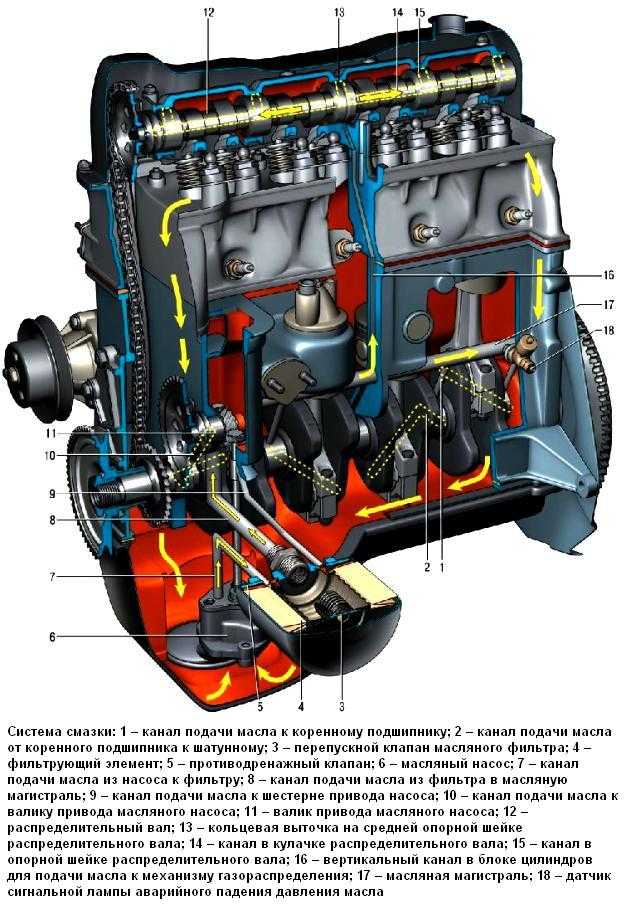

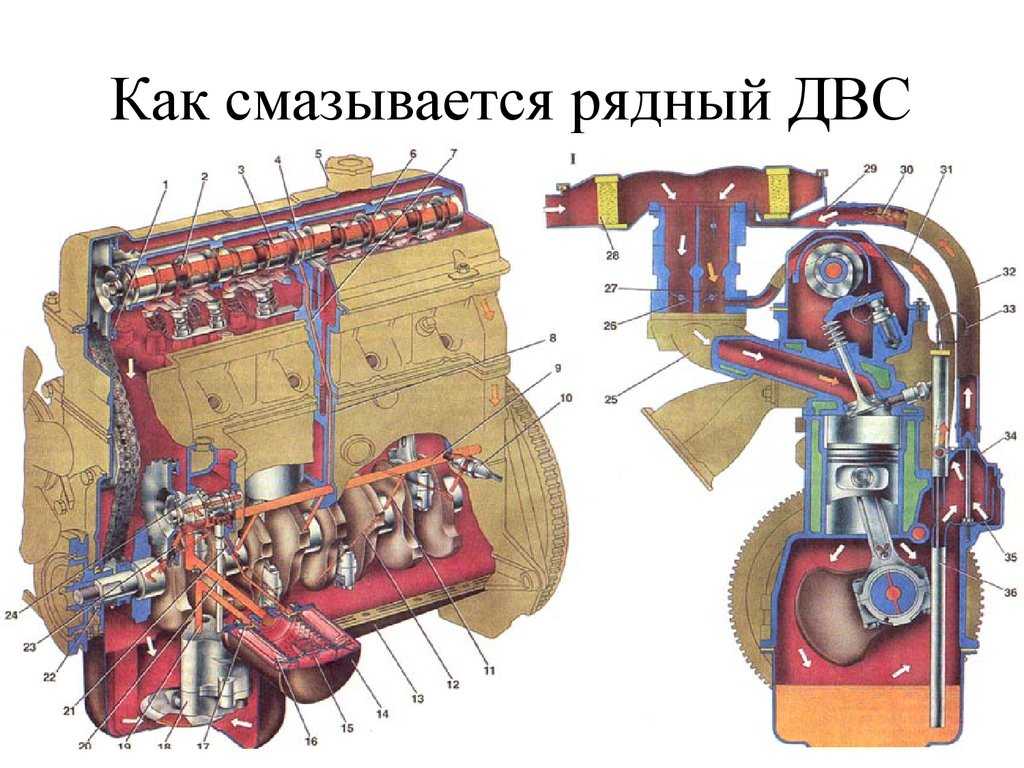

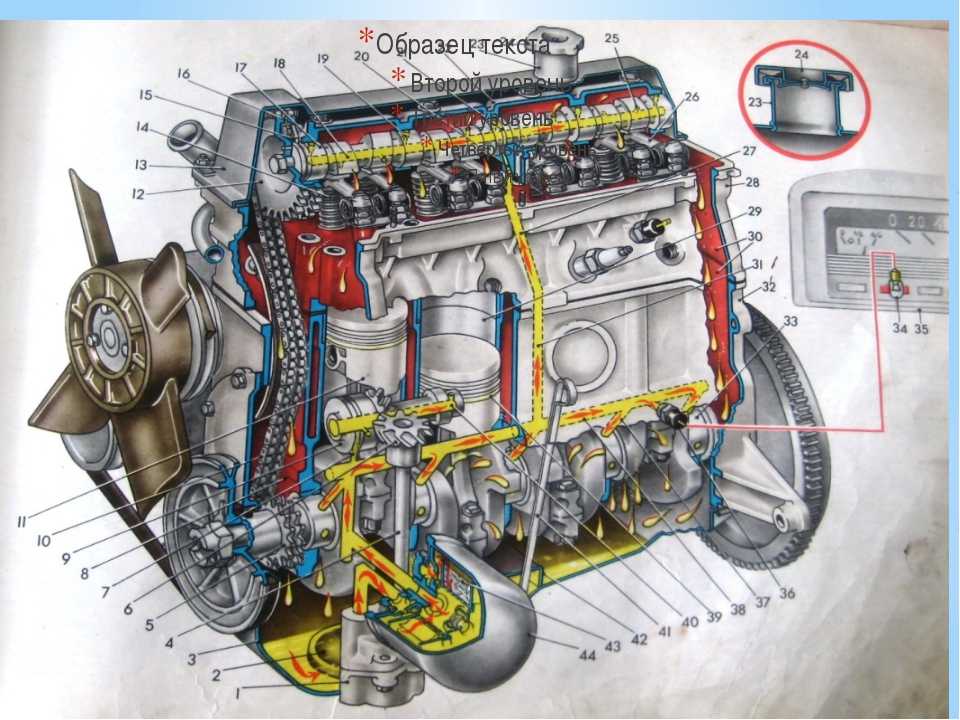

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. Как бы хорошо ни были обработаны трущиеся поверхности, при скольжении их друг по Другу с большим усилием нажатия между ними возникает трение, на которое бесполезно затрачивается энергия и в результате которого повышается износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того, что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникнет трение не металла о металл, а трение в жидкостном слое. Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Рис. 4. Запальная свеча

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Трущиеся поверхности двигателя смазывают следующими способами: разбрызгиванием, принудительной подачей масла, а также комбинированным способом.

Наиболее простым способом смазки является разбрызгивание. В этом случае быстро движущиеся детали, главным образом шатунно-кривошипного механизма, захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера. Это большое преимущество способа разбрызгивания, однако он не обеспечивает должной смазки деталей в труднодоступных местах. Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным масляным насосом обычно шестеренчатого типа, приводимым в движение от коленчатого вала двигателя.

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, и термометр для измерения температуры масла, а также радиатор для охлаждения отработавшего масла, отстойник и фильтры.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

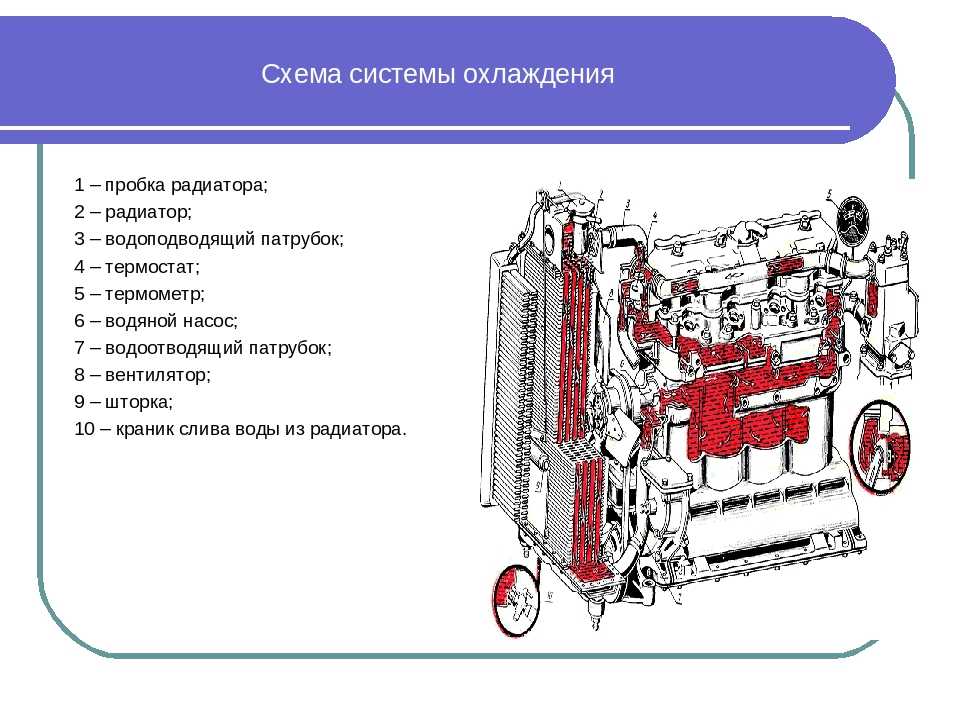

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и его работа нарушится.

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока. Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если вода в системе охлаждения циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор при этой системе обязательно должен быть расположен выше охлаждаемых деталей.

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного действия.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, состоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

—

При изучении принципа работы двигателя была рассмотрена его упрощенная схема. В действительности же двигатель трактора или автомобиля имеет сложное устройство.

Он состоит из кривошипно-шатунного и распределительного механизмов, а также следующих систем: охлаждения, смазочной, питания и регулирования, пуска. Карбюраторный двигатель, кроме того, оборудован системой зажигания.

С помощью кривошипно-шатунного механизма возвратно-поступательное движение поршней в цилиндрах преобразуется во вращательное коленчатого вала.

Распределительный механизм открывает и закрывает клапаны, которые пропускают в цилиндры воздух или горячую смесь и выпускают из цилиндров отработавшие газы.

Система охлаждения поддерживает требуемый тепловой режим двигателя.

Смазочная система подает масло к трущимся деталям двигателя для уменьшения трения и их изнашивания.

Система питания очищает и подает в цилиндры воздух и топливо или горючую смесь, а с помощью регулятора автоматически регулируется требуемое количество топлива или смеси в зависимости от нагрузки двигателя.

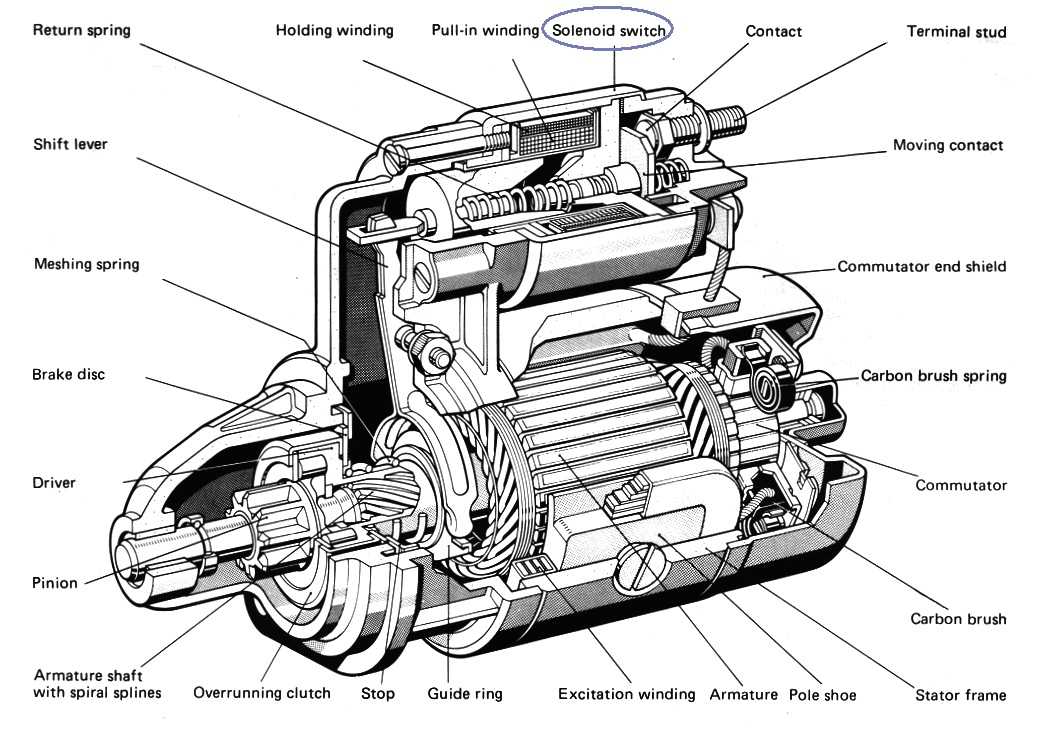

Система пуска дизеля необходима для проворачивания коленчатого вала при пуске.

Система зажигания карбюраторного двигателя нужна для воспламенения рабочей смеси в его цилиндрах.

—

Поршневой двигатель внутреннего сгорания состоит из следующих механизмов и систем: кривошипно-шатунного и газораспределительного механизмов, а также систем — питания, охлаждения, смазки, зажигания и пуска.

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное – движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для впуска в цилиндр горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизели) и выпуска отработавших газов.

Система охлаждения обеспечивает нормальный температурный режим двигателя, при котором он не перегревается и не переохлаждается.

Система смазки необходима для уменьшения трения, между деталями, снижения их износа и отвода тепла от трущихся поверхностей.

Систем.а питания служит для подачи отдельно топлива и воздуха в цилиндры дизеля или для приготовления горючей смеси из мелкораспыленного топлива и воздуха и для подвода смеси к цилиндрам карбюраторного или газового двигателей и отвода отработавших газов.

Система зажигания обеспечивает воспламенение рабочей смеси в.карбюраторных и газовых двигателях (в дизелях топливо воспламеняется от соприкосновения с раскаленным воздухом, поэтому они не имеют специальной системы зажигания).

Система пуска служит для пуска двигателя.

Error

Sorry, the requested file could not be found

More information about this error

Jump to. ..

..

Jump to…Новостной форумВстречи с АТб-18А2Встреча с АВСб-18Z1,2Лекции по дисциплинеhttps://meet.google.com/art-hjtd-cgjМатериалы по дисциплинеЗадание №1Ответы на задание №1 (Внешние световые приборы)Задание №2Ответы на задание №2 (рулевое управление)Задание №3Ответы на задание №3 (Определение токсичности отработавших газов)Задание №4Ответы на задание №4 (Определение шумности выхлопа)Итоговый тест по дисциплинеВстреча с АВСб-18Z 16.03.2022Ссылка на встречи АТб-17А2МУ Диагн сист впрыскаВопросы к экзам по СИСТ ПИТ и УПРМУ по выполнению контрольной работыСписок АВСб18Z1Список АВСб18Z2Выполненная КРПракт №1 ОСПУАД (Бенз)Ответы на задание №1Практ №2 ОСПУАД (Диз)Ответы на задание №2Практ №3 ОСПУАД (Газ)Ответы на задание №3Итоговый тест по дисциплинеЗадание №1Отправка задания «Практика АТб-19″Материалы по практикеЗадание №2 до 20.04.20Ответы на задание №2Задание №3 до 04.05.20Ответы на задание №3Задание №4Ответы на задание №4Расписание занятий АТб-19А1Задание для отчета по учебной практике 1 курсОтчеты по практикеРАсписание на летнюю (соср) уч практикуВласов Тех обсл и ремонт а/мЗадание на уч. практику 2 (Летняя)Отчеты по учебной практике 2 (Летняя)Задание для отчёта по прктике АТб-19А1Материалы по практикеОтчеты по учебной практике №3Задание по практике№1Отправка задания «Практика АТб-18″Ответы на задание №2Задание №2 до 16.04.20Материалы по практикеЗадание №3 до 30.04.20Ответы на задание №3Задание №4 до 14.05.20Ответы на задание №4Расписание занятий АТб18А1Расписание занятий АТб18А2Задание №5 до 29.05.20Ответы на задание №5Задание для отчёта по прктике АТб-18А1Задание для отчёта по прктике АТб-18А2Отчёты по практикеЗадание АТб-17А2Отправка задания «СТВДА»Лекции и материалы СТВДАЗадание СТВДА по теме №3 до 15.04.20Ответы на задание по теме №3Расписание занятий АТб17А2Задание СТВДА по теме №4 на 29.04.20Ответы на задание по теме №4Задание СТВДА по теме №5 на 13.05.20Ответы на задание по теме №5Встреча с АТб-19А1 15.11.21Лекция — Неисправности стартеровЛекции и материалы ЭиЭСАЗадание для АТб-19А1 на 01.11.21Задание для АТб-19А1 на 01.11.21Задание №1Отправка вопросов по ЭОАОтветы на задание №2Задание №2Расписание занятий АТб17А2Задание №3Задание №4 до 06.

практику 2 (Летняя)Отчеты по учебной практике 2 (Летняя)Задание для отчёта по прктике АТб-19А1Материалы по практикеОтчеты по учебной практике №3Задание по практике№1Отправка задания «Практика АТб-18″Ответы на задание №2Задание №2 до 16.04.20Материалы по практикеЗадание №3 до 30.04.20Ответы на задание №3Задание №4 до 14.05.20Ответы на задание №4Расписание занятий АТб18А1Расписание занятий АТб18А2Задание №5 до 29.05.20Ответы на задание №5Задание для отчёта по прктике АТб-18А1Задание для отчёта по прктике АТб-18А2Отчёты по практикеЗадание АТб-17А2Отправка задания «СТВДА»Лекции и материалы СТВДАЗадание СТВДА по теме №3 до 15.04.20Ответы на задание по теме №3Расписание занятий АТб17А2Задание СТВДА по теме №4 на 29.04.20Ответы на задание по теме №4Задание СТВДА по теме №5 на 13.05.20Ответы на задание по теме №5Встреча с АТб-19А1 15.11.21Лекция — Неисправности стартеровЛекции и материалы ЭиЭСАЗадание для АТб-19А1 на 01.11.21Задание для АТб-19А1 на 01.11.21Задание №1Отправка вопросов по ЭОАОтветы на задание №2Задание №2Расписание занятий АТб17А2Задание №3Задание №4 до 06. 05.20Ответы на задание №4Вопросы к экз по ЭиЭСАВстреча с АТб-18Z1,2 16.03.2022 в 17:05Диагностирование системы впрыска топлива с электронным управлением: Методические указания по выполнению лабораторной работыУстройство, функционирование и диагностирование электронной системы управления бензинового двигателя. Учебное пособиеЯковлев В.Ф. Диагностика электронных систем автомобиля. Учебное пособие (2003)Лекция 1. Общие сведения об электронных системах управления двигателемЛекция 2. Датчики электронных систем управления двигателемЛекция 3. Исполнительные элементы системы управления бензинового двигателяИсполнительные элементы системы управления бензинового двигателя. Часть 1Исполнительные элементы системы управления бензинового двигателя. Часть 2Исполнительные элементы системы управления бензинового двигателя. Часть 3Практическое занятие 1. Исследование характеристик датчиков электронной системы управления ДВСПрактическое занятие 2. Исследование функционирования электронной системы управления ДВСПрактическое занятие 3.

05.20Ответы на задание №4Вопросы к экз по ЭиЭСАВстреча с АТб-18Z1,2 16.03.2022 в 17:05Диагностирование системы впрыска топлива с электронным управлением: Методические указания по выполнению лабораторной работыУстройство, функционирование и диагностирование электронной системы управления бензинового двигателя. Учебное пособиеЯковлев В.Ф. Диагностика электронных систем автомобиля. Учебное пособие (2003)Лекция 1. Общие сведения об электронных системах управления двигателемЛекция 2. Датчики электронных систем управления двигателемЛекция 3. Исполнительные элементы системы управления бензинового двигателяИсполнительные элементы системы управления бензинового двигателя. Часть 1Исполнительные элементы системы управления бензинового двигателя. Часть 2Исполнительные элементы системы управления бензинового двигателя. Часть 3Практическое занятие 1. Исследование характеристик датчиков электронной системы управления ДВСПрактическое занятие 2. Исследование функционирования электронной системы управления ДВСПрактическое занятие 3. Исследование влияния неисправностей элементов электронной системы управления ДВСЛабораторная работа №1Лабораторная работа №2Лабораторная работа №3Лабораторная работа №4Лабораторная работа №5Лабораторная работа №6Лабораторная работа №7Лабораторная работа №8Отправка лабораторных работВопросы к зачету по дисциплинеЗадание для контрольной работыОтправка контрольной работыПерезачет по дисциплинеСписок АТб18Z1Список АТб18Z2Итоговый тест по дисциплинеМатериалы по дисциплинеКР Сист упрОтправка КР по ДЭСАВопросы к зачету по дисциплине ДЭСАЗадание для АТб-17Z1-3Ссылка на встречи в период сессии (с 17.03.21)Задание на практ работу №1Выполненные задания по практической работе №1Задание на практ работу №2Выполненные задания по практической работе №2Задание на лабор работуОтчеты по лабор работеИтоговый тест по дисциплинеДля АТб-17А2 https://meet.google.com/vzc-kyyj-rchОтправка задания для зачетаВопросы к зачету по дисциплине ЭСАЭлектронные и микропроцессорные системы автомобилейУчеб пособиеИтоговое тестирование по дисциплинеОтправка заданий для зачетаКадровое обеспечение системы автосервисаас предприятияВопросы для зачетаВстречи с ПОб-19ZЭлектронные и микропроцессорные системы автомобилейУчеб пособиеКР ДЭиЭСКонтрольная работаВопросы по дисциплине ДЭиЭСОтветы на вопросы по дисциплинеВстреча с ДВСб-19А1 Лекции по ЭиЭСУВопросы по дисциплине ЭиЭСУСИСТЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ И ЗАЖИГАНИЯ АВТОМОБИЛЕЙ Методические указания к лабораторным работам-5Задание для заочВстреча с ДВСб-18А1 17.

Исследование влияния неисправностей элементов электронной системы управления ДВСЛабораторная работа №1Лабораторная работа №2Лабораторная работа №3Лабораторная работа №4Лабораторная работа №5Лабораторная работа №6Лабораторная работа №7Лабораторная работа №8Отправка лабораторных работВопросы к зачету по дисциплинеЗадание для контрольной работыОтправка контрольной работыПерезачет по дисциплинеСписок АТб18Z1Список АТб18Z2Итоговый тест по дисциплинеМатериалы по дисциплинеКР Сист упрОтправка КР по ДЭСАВопросы к зачету по дисциплине ДЭСАЗадание для АТб-17Z1-3Ссылка на встречи в период сессии (с 17.03.21)Задание на практ работу №1Выполненные задания по практической работе №1Задание на практ работу №2Выполненные задания по практической работе №2Задание на лабор работуОтчеты по лабор работеИтоговый тест по дисциплинеДля АТб-17А2 https://meet.google.com/vzc-kyyj-rchОтправка задания для зачетаВопросы к зачету по дисциплине ЭСАЭлектронные и микропроцессорные системы автомобилейУчеб пособиеИтоговое тестирование по дисциплинеОтправка заданий для зачетаКадровое обеспечение системы автосервисаас предприятияВопросы для зачетаВстречи с ПОб-19ZЭлектронные и микропроцессорные системы автомобилейУчеб пособиеКР ДЭиЭСКонтрольная работаВопросы по дисциплине ДЭиЭСОтветы на вопросы по дисциплинеВстреча с ДВСб-19А1 Лекции по ЭиЭСУВопросы по дисциплине ЭиЭСУСИСТЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ И ЗАЖИГАНИЯ АВТОМОБИЛЕЙ Методические указания к лабораторным работам-5Задание для заочВстреча с ДВСб-18А1 17. 09.21Материалы по дисциплинеЗадание для ДВСб-18А1 на 01.11Ответы на задание ДВСб-18А1 на 01.11.21Задание для ДВСб-18А1 на 29.11Лекции ДВСб-19А1Техническая диагностика (Лекции)Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбМетод указ для контрольной работыЗадание для ДВСб-19Z1ДВСб-19Z1ДВСб-19Z1Контрольная работаМетод указанияТесты остат знанийВопросы для зачетаЗадание для заочВстречи АВСб-19ZРекомендуемая литератураОбсуждение тем по дисциплинеТеоретический материалПрактическое задание №1Ответы на практическое №1Практическое задание №2Ответы на практическое №2Практическое задание №3Ответы на практическое №3Итоговый тест по дисциплинеВопросы итог Оценка кач и сертЛекции Оценка кач и сертифРекомендуемая литератураТеоретический материалОбсуждение тем по дисциплинеЗадание для заочОтветы на заданиеВажно!Ссылка на встречи ЭТКм-20МАZ1Литература по дисциплинеКР Совр элек сист автКонтрольная работаЗадание практ №1Задание практ №1Задание практ №2Задание практ №2Задание практ №3Задание практ №3Задание практ №4Задание практ №4Задание практ №5Задание практ №5Вопросы по дисциплине СЭСАОтветы на вопросы для зачетаИтоговый тест по дисциплинеЗадание АТб 20А1Отчеты по практикеДневники по практикеОтчеты по практикеДневники по практикеЗадание АТб 17 А2Приказ на практику Атб-18А1,2По дисциплинеТехническая диагностика (Лекции)Задание №1 для ДВС-19А1 на 06.

09.21Материалы по дисциплинеЗадание для ДВСб-18А1 на 01.11Ответы на задание ДВСб-18А1 на 01.11.21Задание для ДВСб-18А1 на 29.11Лекции ДВСб-19А1Техническая диагностика (Лекции)Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбМетод указ для контрольной работыЗадание для ДВСб-19Z1ДВСб-19Z1ДВСб-19Z1Контрольная работаМетод указанияТесты остат знанийВопросы для зачетаЗадание для заочВстречи АВСб-19ZРекомендуемая литератураОбсуждение тем по дисциплинеТеоретический материалПрактическое задание №1Ответы на практическое №1Практическое задание №2Ответы на практическое №2Практическое задание №3Ответы на практическое №3Итоговый тест по дисциплинеВопросы итог Оценка кач и сертЛекции Оценка кач и сертифРекомендуемая литератураТеоретический материалОбсуждение тем по дисциплинеЗадание для заочОтветы на заданиеВажно!Ссылка на встречи ЭТКм-20МАZ1Литература по дисциплинеКР Совр элек сист автКонтрольная работаЗадание практ №1Задание практ №1Задание практ №2Задание практ №2Задание практ №3Задание практ №3Задание практ №4Задание практ №4Задание практ №5Задание практ №5Вопросы по дисциплине СЭСАОтветы на вопросы для зачетаИтоговый тест по дисциплинеЗадание АТб 20А1Отчеты по практикеДневники по практикеОтчеты по практикеДневники по практикеЗадание АТб 17 А2Приказ на практику Атб-18А1,2По дисциплинеТехническая диагностика (Лекции)Задание №1 для ДВС-19А1 на 06. 11.21Задание №1 для ДВСб-19А1 на 06.11.21Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбБилеты Теор Диаг ДВСбМУ. Опред осн хар диаг парРасписание занятий ДВСб-18А1Практ зан №2Ответы на Задание №2Практ зан №3Ответы на задание №3Практ зан №4Ответы на задание №4Лабораторная работа №1Лабораторная работа №2Лабораторная работа №3Лабораторная работа №4Итоговый тест по дисциплинеДля АТб-18 А2 https://meet.google.com/srz-xyjq-fncТеоретические материалыВопросы по дисциплинеРасписание АТб18А2Практическое задание №1Практич задание №1Практическое задание №2Практическое задание №2Практическое задание №3Практическое задание №3Лекционный материалМатериалы по семестровому заданиюЗадание для заочниковОтветы на задание для заочниковВопросы для экзаменаСсылка на встречуСсылка на занятия с АВСб-20ZРаздел 1. Основы организации сервисных услуг по техническому обслуживанию и ремонту автомототранспортных средствРаздел 2. Производственная инфраструктура предприятияРаздел 3. Бизнес-планирование предприятий автомобильного сервисаРаздел 4.

11.21Задание №1 для ДВСб-19А1 на 06.11.21Контрольные тесты по дисциплинеВопр ТехнДиагн — ДВСбБилеты Теор Диаг ДВСбМУ. Опред осн хар диаг парРасписание занятий ДВСб-18А1Практ зан №2Ответы на Задание №2Практ зан №3Ответы на задание №3Практ зан №4Ответы на задание №4Лабораторная работа №1Лабораторная работа №2Лабораторная работа №3Лабораторная работа №4Итоговый тест по дисциплинеДля АТб-18 А2 https://meet.google.com/srz-xyjq-fncТеоретические материалыВопросы по дисциплинеРасписание АТб18А2Практическое задание №1Практич задание №1Практическое задание №2Практическое задание №2Практическое задание №3Практическое задание №3Лекционный материалМатериалы по семестровому заданиюЗадание для заочниковОтветы на задание для заочниковВопросы для экзаменаСсылка на встречуСсылка на занятия с АВСб-20ZРаздел 1. Основы организации сервисных услуг по техническому обслуживанию и ремонту автомототранспортных средствРаздел 2. Производственная инфраструктура предприятияРаздел 3. Бизнес-планирование предприятий автомобильного сервисаРаздел 4. Организация работы с потребителемРаздел 5. Организация и нормирование труда в автосервисном предприятииТеоретические материалыПрактическая работа 1 АВСб-20ZПрактическая работа 1 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 3 АВСб-20ZПрактическая работа 3 АВСб-20ZЗадание для АТб-20А2 на 01-06.11.21Задание по лекциям на 01-06.11.21 АТб-20А2Задание по практическим на 01-06.11.21 для АТб-20А2Тесты ООФАСВсё для экзаменаОтветы на вопросы экзаменаПрактическая работа №1 (АТб-20А2)Практическая работа №2Итоговый тестСсылка на встречу в Google MeetНСб-21Т1 Задание для отчета по учебной практике 1 курсАТб-21А Задание для отчета по учебной практике 1 курсОтчеты по практике АТб-21А (Задание №1)Отчеты по практике НСб-21Т (Задание №1)Титульный образецСписок использованных источников. Правила оформленияЗадание для заочного ф-таМатериалы по дисциплинеВидеоматериалы по дисциплинеЗадание №1Задание №2Видеовстречи ДВСбИтоговый тест по дисциплинеМатериалы по дисциплинеЗадание к лабораторнойЗадание к лабораторнойЗадание на практ работу №1Практическое задание №1Задание на практ работу №2Практическая работа№2Опрос 1 Контр.

Организация работы с потребителемРаздел 5. Организация и нормирование труда в автосервисном предприятииТеоретические материалыПрактическая работа 1 АВСб-20ZПрактическая работа 1 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 2 АВСб-20ZПрактическая работа 3 АВСб-20ZПрактическая работа 3 АВСб-20ZЗадание для АТб-20А2 на 01-06.11.21Задание по лекциям на 01-06.11.21 АТб-20А2Задание по практическим на 01-06.11.21 для АТб-20А2Тесты ООФАСВсё для экзаменаОтветы на вопросы экзаменаПрактическая работа №1 (АТб-20А2)Практическая работа №2Итоговый тестСсылка на встречу в Google MeetНСб-21Т1 Задание для отчета по учебной практике 1 курсАТб-21А Задание для отчета по учебной практике 1 курсОтчеты по практике АТб-21А (Задание №1)Отчеты по практике НСб-21Т (Задание №1)Титульный образецСписок использованных источников. Правила оформленияЗадание для заочного ф-таМатериалы по дисциплинеВидеоматериалы по дисциплинеЗадание №1Задание №2Видеовстречи ДВСбИтоговый тест по дисциплинеМатериалы по дисциплинеЗадание к лабораторнойЗадание к лабораторнойЗадание на практ работу №1Практическое задание №1Задание на практ работу №2Практическая работа№2Опрос 1 Контр. неделяВопросы к зачету по дисциплине ЭСУДСписок рек литературыНорм-прав регул в АТЭТеоретические материалыЛабораторные работыОтчеты по лабор рабВстречи с АВСб-19ZИтоговый тест по дисциплинеПрактическое задание (Технологическая карта) ДВСб-19А1

неделяВопросы к зачету по дисциплине ЭСУДСписок рек литературыНорм-прав регул в АТЭТеоретические материалыЛабораторные работыОтчеты по лабор рабВстречи с АВСб-19ZИтоговый тест по дисциплинеПрактическое задание (Технологическая карта) ДВСб-19А1

Skip Accessibility

- R

- A

- A

- A

(always?)

Skip Statistics

Механизмы и системы двигателя трактора

Вы здесь

- Главная »

- Сельхозтехника »

- Тракторы »

- Механизмы и системы двигателя

На форуме

В блогах

- Мобилизация работников сельского хозяйства

- Беспривязное содержание скота в Швеции

- Как содержали индеек 100 лет назад

- Куриные яйца: вред и польза. Употребление куриной скорлупы.

В статьях

В действительности двигатель трактора имеет сложное устройство. Он состоит из кривошипно-шатунного и распределительного механизмов, систем питания, охлаждения, смазки и пуска. Карбюраторный двигатель, кроме того, имеет систему зажигания.

Кривошипно-шатунный механизм преобразует поступательное движение поршней в цилиндрах во вращение коленчатого вала.

Распределительный механизм своевременно открывает и закрывает клапаны.

Система питания подает в цилиндры двигателя топливо и воздух в требуемом количестве и соотношении.

Система охлаждения поддерживает требуемый тепловой режим работающего двигателя.

Система смазки непрерывно подает к трущимся поверхностям деталей двигателя масло, уменьшая трение и износ деталей.

Система пуска используется для запуска двигателя.

Только при правильном и согласованном действии всех этих механизмов и систем двигатель может бесперебойно работать длительное время.

Виды сельскохозяйственной деятельности:

‹ Рабочий цикл четырёхтактного дизельного двигателя

Вверх

Кривошипно-шатунный механизм ›

Сохранить материал к себе

Рекомендуемые статьи

Похожие материалы

- Схема системы питания двигателя

- Общая схема системы тракторного двигателя

- Система питания дизельного двигателя

- Двигателя ЯМЗ-238

- Основные показатели, характеризующие работу тракторного двигателя

- Трактор Джон Деер без двигателя 119л.с.

- Куплю гранулятор ОГМ 0.8, можно б/у без двигателя и матриц

В видео

Линия по дроблению и калибровке чеснока видео |

Комбайн для уборки чеснока двухрядный КУ-2 |

Протравитель семян сои Исток |

Сажалка для чеснока 4-хрядная с междурядьем 32 см |

Как посадить курицу на яйца? Просто! |

Обзор нашего нового дома за 80 000 р |

Все видео

В объявлениях

| Фасовка овощей картофеля оборудование, упаковка овощей картофеля оборудование, фасовка лука оборудование, фасовка моркови оборудование, упаковка лука оборудование | |

| Линия по мойке, полировке, сушке, сухой чистке, сортировке, переборке, калибровке по размеру, упаковке, фасовке овощей, картофеля, моркови, лука, свеклы, корнеплодов | |

| Оборудование техника машина для сухой очистки чистки овощей, картофеля, моркови, лука УСО-10 | |

| Комплекс по производству витаминно-травяной муки, гранул, удобрений | |

| Натуральный сушеный порошок, чипсы из овощей и грибов | |

| Натуральные сушеные чипсы (слайсы) из фруктов |

Я-фермер

Ваше мнение

В ЛПХ и КФХ

| ФХ «Аделаида» | |

| АПФК БИОПРОМ — производство высокобелковых кормовых добавок | |

| Дизайн студия Африка — решение полиграфических задач, в области животноводства, растениеводства, эстетики сельского хозяйства | |

КФХ Хищенко Л. М. — выращивание зерновых культур и смешанное сельское хозяйство М. — выращивание зерновых культур и смешанное сельское хозяйство |

Главное меню

|

Навигация:

Топ: Техника безопасности при работе на пароконвектомате: К обслуживанию пароконвектомата допускаются лица, прошедшие технический минимум по эксплуатации оборудования… Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре…

Интересное: Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является… Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего. Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы…

Дисциплины:

|

Стр 1 из 3Следующая ⇒ Билет 1.

Основные механизмы и системы двигателя их название и назначение. Кривошипно-шатунный механизм Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала двигателя. Основные элементы: блок цилиндров, головка блока цилиндров, крышки распределительных шестерен, картер маховика, маховик, коленчатый вал, шатунно-поршневая группа

Газораспределительный механизм Газораспределительный механизм обеспечивает впуск в цилиндры воздуха и выпуск отработавших газов в определенные моменты относительно ВМТ и НМТ (нижняя мертвая точка) при перемещении поршня в соответствии с происходящими процессами в цилиндрах двигателя. Основные элементы: распределительный вал, механизм привода клапанов, клапаны.

Система охлаждения Система охлаждения обеспечивает регулируемый отвод тепла от нагревающихся элементов двигателя. Основные элементы: водяной насос, радиатор, термостат, вентилятор.

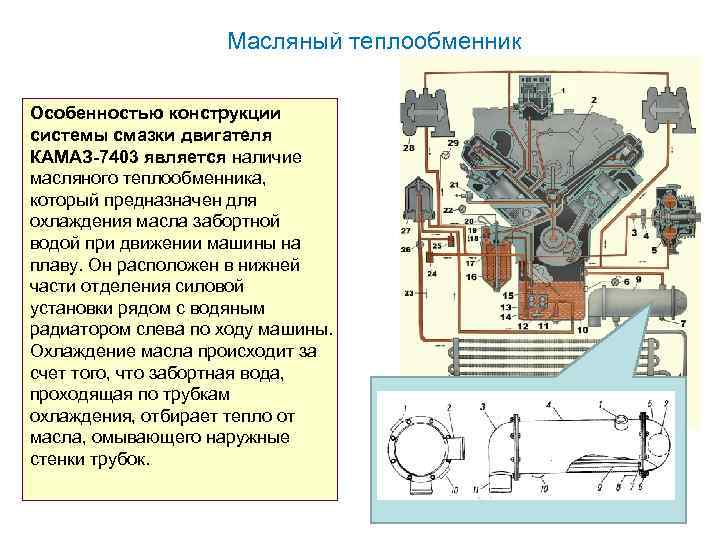

Система смазки Система смазки обеспечивает подачу масла к трущимся поверхностям двигателя для уменьшения трения. Обеспечивает дополнительное охлаждение элементов двигателя. Основные элементы системы: маслоприемник с сетчатым фильтром, масляный насос, масляный фильтр, масляный радиатор.

Система питания Система питания обеспечивает впрыск топлива под высоким давлением в цилиндры двигателя в конце такта сжатия с временной синхронизацией момента начала подачи топлива относительно ВМТ поршня в соответствии с режимом работы двигателя. Основные элементы системы: топливный насос высокого давления, подкачивающий топливный насос с топливным фильтром, топливозаборник с сетчатым фильтром грубой очистки топлива.

Система предпускового подогрева Система предпускового подогрева дизельного двигателя обеспечивает прогрев камеры сгорания перед пуском двигателя. Основные элементы системы: накальные свечи предварительного нагрева и схема управления.

Несущим элементом двигателя является блок цилиндров, к которому крепятся все остальные элементы механизмов и систем двигателя.

Назначение карбюратора Основное назначение карбюратора состоит в приготовлении горючей смеси, которая затем по впускному трубопроводу поступает в цилиндры. Устройство карбюратора: Простейший карбюратор состоит из двух камер: поплавковой камеры и смесительной камеры.

Поплавковая камера Поплавковая камера имеет отверстие, через которое внутренняя часть сообщается с атмосферой. Во время работы двигателя, атмосферный воздух, поступающий в цилиндры при тактах впуска, проходит через смесительную камеру, в которой, как и в цилиндрах создается разрежение.

Пусковое устройство карбюратора Пусковое устройство карбюратораобеспечивает образование богатой смеси, необходимой для легкого пуска холодного двигателя. Таким устройством является воздушная заслонка, располагаемая в воздушном патрубке. Ускорительный насос Ускорительный насос обогащает горючую смесь во время резкого открытия дросселя

Билет 2.

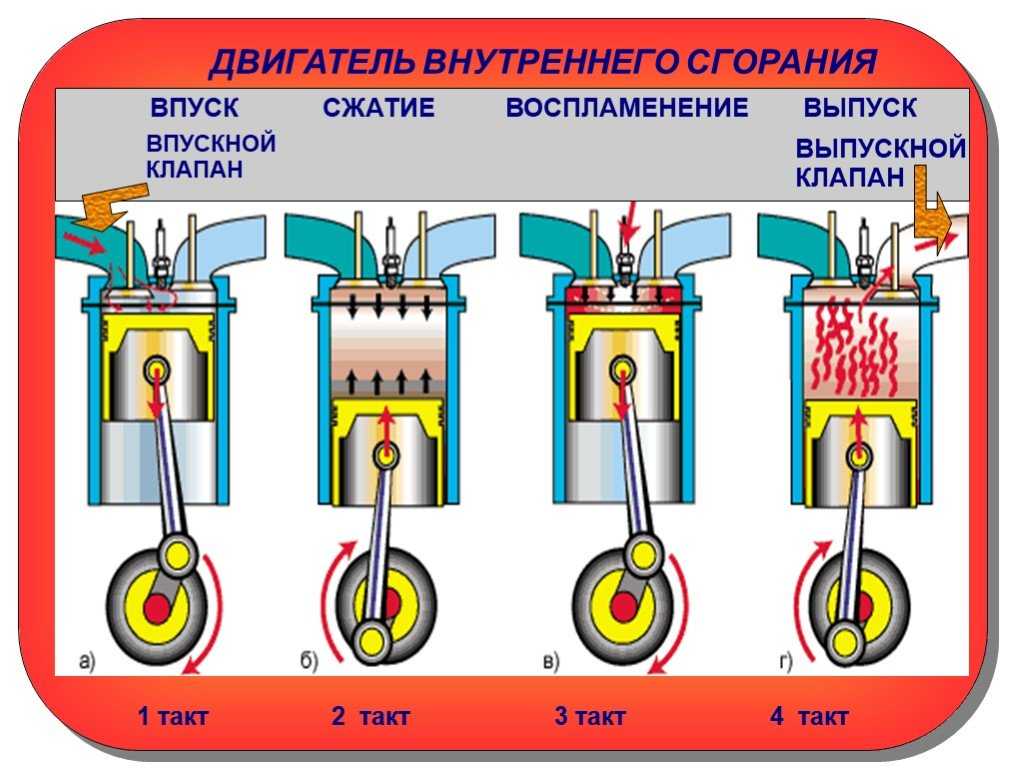

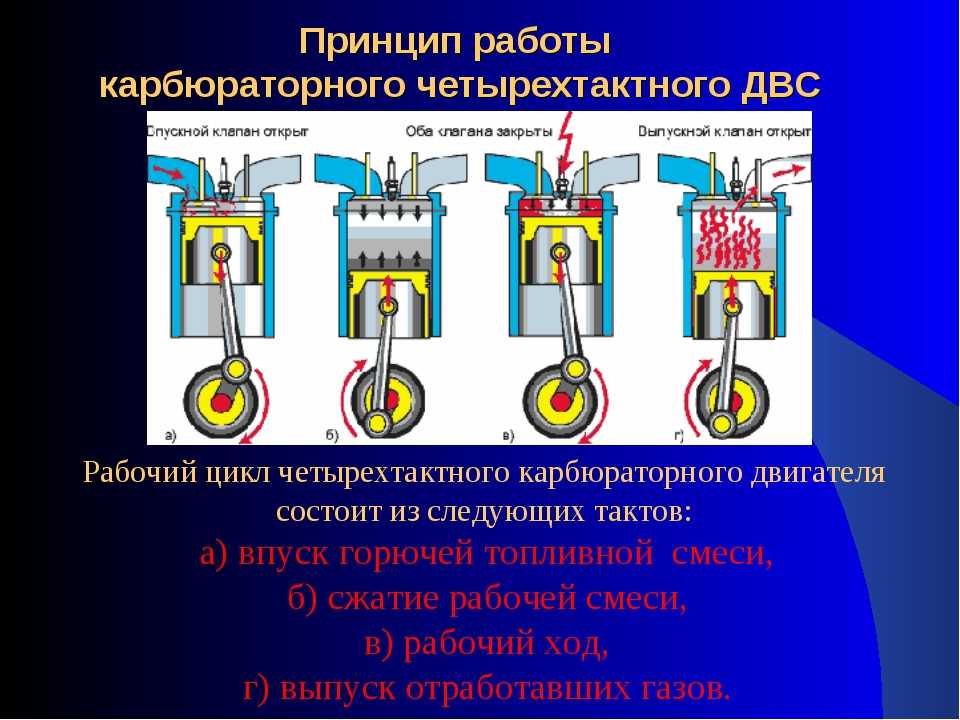

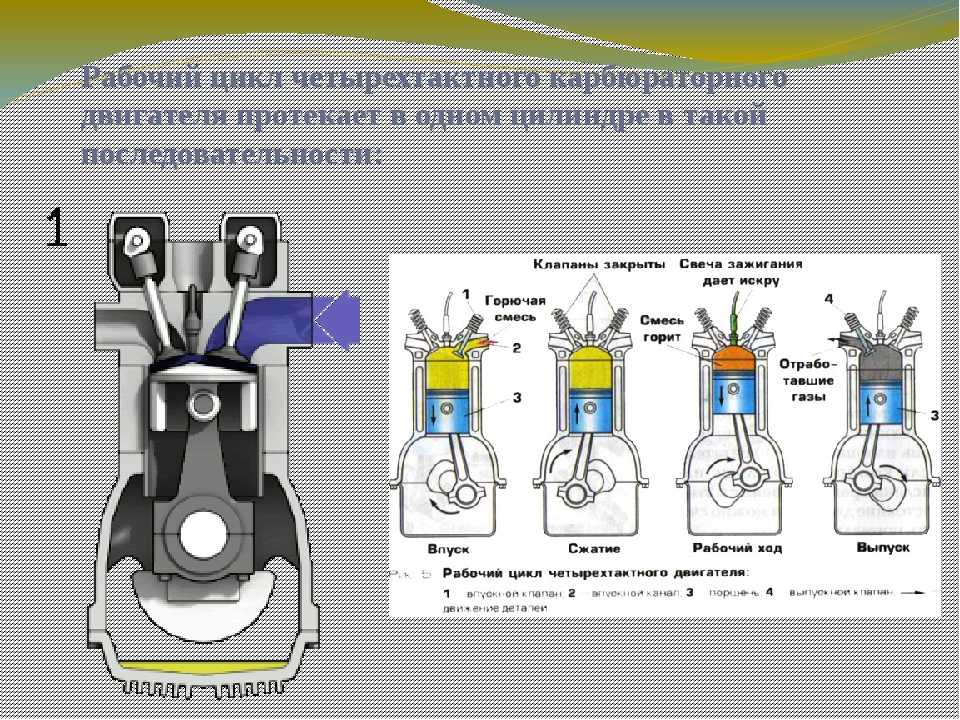

Такты двигателя, их наименование и характеристика Процесс, происходящий в цилиндре двигателя за один ход поршня, называется тактом.

Первый такт — впуск Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт.

Билет 3. Билет 4. Первый такт — впуск Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного. Назначение топливного бака Топливный бак предназначен для хранения запаса топлива на определенный пробег автомобиля без заправки

Билет 5. Билет 6. Первый такт — впуск Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного. Билет 7. Система охлаждения Система охлаждения обеспечивает регулируемый отвод тепла от нагревающихся элементов двигателя. Основные элементы: водяной насос, радиатор, термостат, вентилятор.

Система смазки Система смазки обеспечивает подачу масла к трущимся поверхностям двигателя для уменьшения трения. Обеспечивает дополнительное охлаждение элементов двигателя. Основные элементы системы: маслоприемник с сетчатым фильтром, масляный насос, масляный фильтр, масляный радиатор.

Система питания Система питания обеспечивает впрыск топлива под высоким давлением в цилиндры двигателя в конце такта сжатия с временной синхронизацией момента начала подачи топлива относительно ВМТ поршня в соответствии с режимом работы двигателя. Основные элементы системы: топливный насос высокого давления, подкачивающий топливный насос с топливным фильтром, топливозаборник с сетчатым фильтром грубой очистки топлива.

Билет 8. Назначение водяного насоса Водяной насос предназначен для создания в системе охлаждения принудительной циркуляции жидкости

Билет 9. Назначение поршневых колец Поршневые кольца предназначены для обеспечения герметичности внутрицилиндрового пространства, т.е. для предотвращения прорыва газов из этого пространства в картер двигателя. Одновременно поршневые кольца отводят в стенки цилиндра большую часть воспринимаемого днищем поршня тепла и препятствуют проникновению масла из картера двигателя внутрь цилиндров.

Билет 10. Билет 11. Билет 12. Билет 13. Назначение муфты сцепления Управление трансмиссией

Основное назначение муфт – соединение валов и передача вращающего момента.

Муфты сцепления —обеспечивают соединение (сцепление) агрегатов или их разъединение во время работы машины. В свою очередь муфты сцепления подразделяют на управляемые и самоуправляемые(самодействующие).

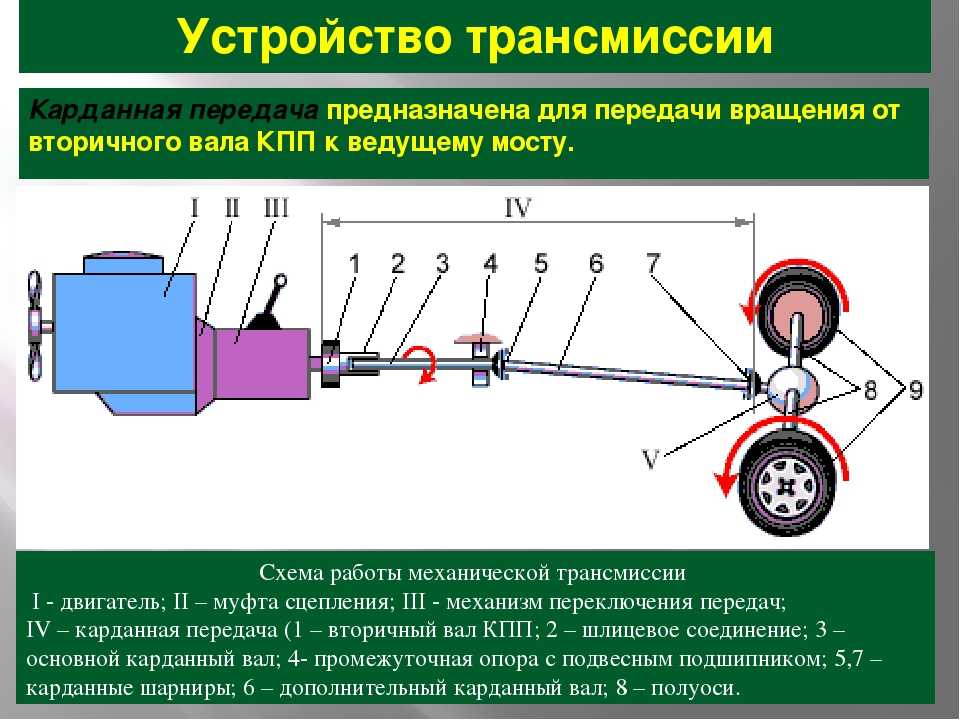

Билет 14. Билет 15. Назначение коробки передач Назначение коробки передач —изменять силу тяги, скорость и направление движения автомобиля.

Билет 16. Билет 17. Билет 18. А-17ДВ «А» – резьба (М14х1,25) «-» — опорная поверхность (плоская) «17» — калильное число (чем меньше, тем холоднее свеча) «Д» — длина резьбы (19,0мм или 17,5мм) «В» — выступание теплового корпуса изолятора (с выступанием)

Билет 19. Билет 20. Билет 21. Билет 22. Первый такт — впуск Поршень перемещается от ВМТ к НМТ, впускной клапан открыт, выпускной клапан закрыт. В цилиндре создается разрежение и горючая смесь, состоящая из паров бензина и воздуха, поступает в цилиндр. Горючая смесь смешивается с продуктами, сгорания, оставшимися в цилиндре от предшествующего цикла, и образует рабочую смесь.

Второй такт — сжатие Поршень перемещается от НМТ к ВМТ, оба клапана закрыты. Давление и температура рабочей смеси повышаются

Четвертый такт — выпуск Поршень перемещается от НМТ к ВМТ, выпускной клапан открыт. Отработавшие газы выпускаются из цилиндра в атмосферу. Процесс выпуска протекает при давлении выше атмосферного. Назначение поршневых колец Назначение поршневых колец — предотвращение утечек газа через зазор, который должен оставаться между цилиндром и поршнем для обеспечения свободного хода последнего.

Билет 23. Билет 24. Билет 25. Билет 26. Билет 27. Назначение дифференциала Назначение дифференциала — передаёт крутящий момент с двигателя на ведущие колёса.

Билет 28. Билет 29. Назначение амортизатора Назначение амортизаторов — гасить колебания пружин.

Билет 30. Билет 1.

Основные механизмы и системы двигателя их название и назначение. 123Следующая ⇒ Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим… Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)… Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого…

|

Работа автомобильных двигателей внутреннего сгорания. Двигатель.

Классификация, механизмы и системы ДВС. Впускная система

Классификация, механизмы и системы ДВС. Впускная система

На сегодняшний день двигатель внутреннего сгорания (ДВС)

или как его еще называют «атмосферник» — основной тип двигателя, который широко применяется в автомобильной индустрии. Что такое ДВС? Это — многофункциональный тепловой агрегат, который при помощи химических реакций и законов физики преобразует химическую энергию топливной смеси в механическую силу (работу).

Двигатели внутреннего сгорания делятся на:

- Поршневой ДВС.

- Роторно-поршневой ДВС.

- Газотурбинный ДВС.

Поршневой двигатель внутреннего сгорания — самый популярный среди вышеперечисленных двигателей, он завоевал мировое признание и уже много лет лидирует в автоиндустрии. Предлагаю более детально рассмотреть устройство ДВС

, а также принцип его работы.

К преимуществам поршневого двигателя внутреннего сгорания можно отнести:

- Универсальность (применение на различных транспортных средствах).

- Высокий уровень автономной работы.

- Компактные размеры.

- Приемлемая цена.

- Способность к быстрому запуску.

- Небольшой вес.

- Возможность работы с различными видами топлива.

Кроме «плюсов» имеет двигатель внутреннего сгорания и ряд серьезных недостатков, среди которых:

- Высокая частота вращения коленвала.

- Большой уровень шума.

- Слишком большой уровень токсичности в выхлопных газах.

- Маленький КПД (коэффициент полезного действия).

- Небольшой ресурс службы.

Двигатели внутреннего сгорания

различаются по типу топлива, они бывают:

- Бензиновыми.

- Дизельными.

- А также газовыми и спиртовыми.

Последние два можно назвать альтернативными, поскольку на сегодняшний день они не получили широкого применения.

Спиртовой ДВС работающий на водороде — самый перспективный и экологичный, он не выбрасывает в атмосферу вредный для здоровья «СО2», который содержится в отработанных газах поршневых двигателей внутреннего сгорания.

Поршневой ДВС состоит из следующих подсистем:

- Кривошипно-шатунный механизм (КШМ).

- Система впуска.

- Топливная система.

- Система смазки.

- Система зажигания (в бензиновых моторах).

- Выпускная система.

- Система охлаждения.

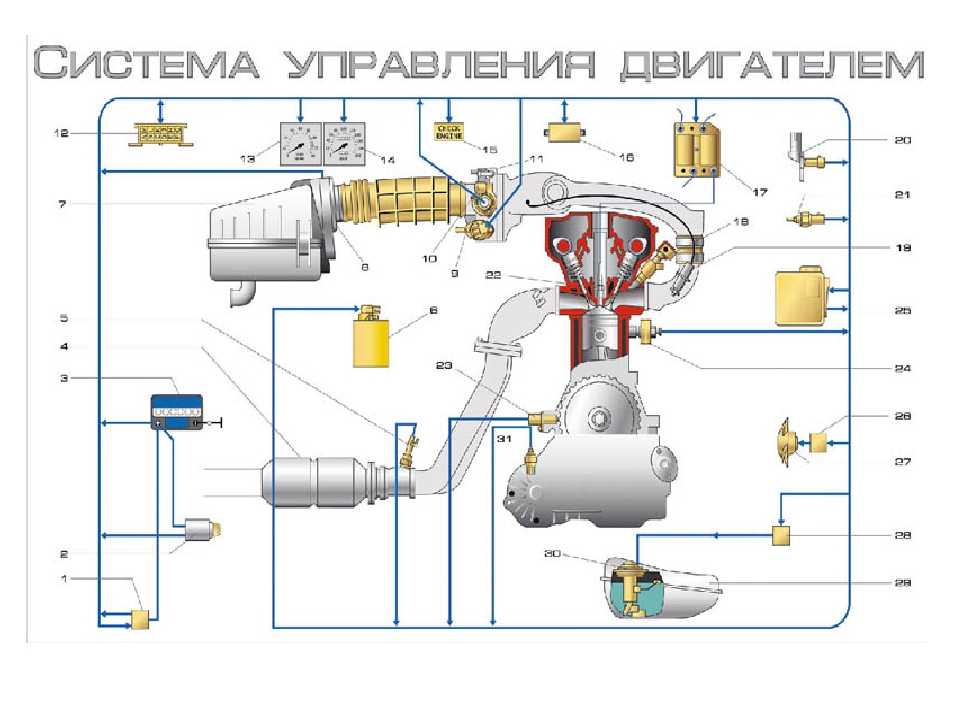

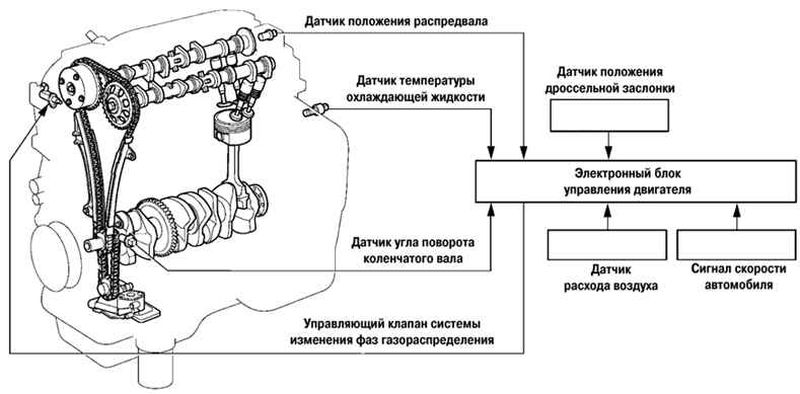

- Система управления.

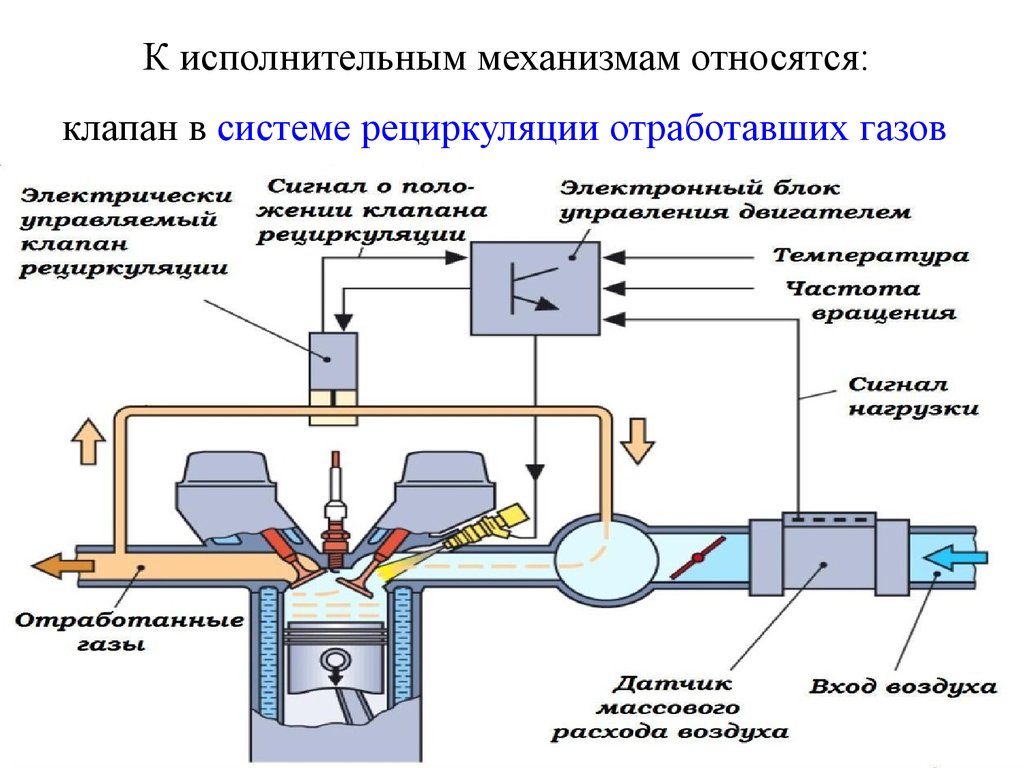

Корпус двигателя состоит из нескольких частей, в которые входят: блок цилиндров, а также головка блока цилиндров (ГБЦ). Задача КШМ — преобразовать возвратно-поступательные движения поршня во вращательные движения коленвала. Газораспределительный механизм необходим ДВС для обеспечения своевременного впуска в цилиндры топливно-воздушной смеси и такой же своевременный выпуск отработанных газов.

Впускная система служит для своевременной подачи воздуха в двигатель, который необходим для образования топливно-воздушной смеси. Топливная система осуществляет подачу в двигатель топлива, в тандеме две этих системы работают над образованием топливно-воздушной смеси после чего она подается посредством системы впрыска в камеру сгорания.

Воспламенение топливно-воздушной смеси происходит благодаря системе зажигания (в бензиновых ДВС), в дизельных моторах воспламенение происходит за счет сжатия смеси и свечей накала.

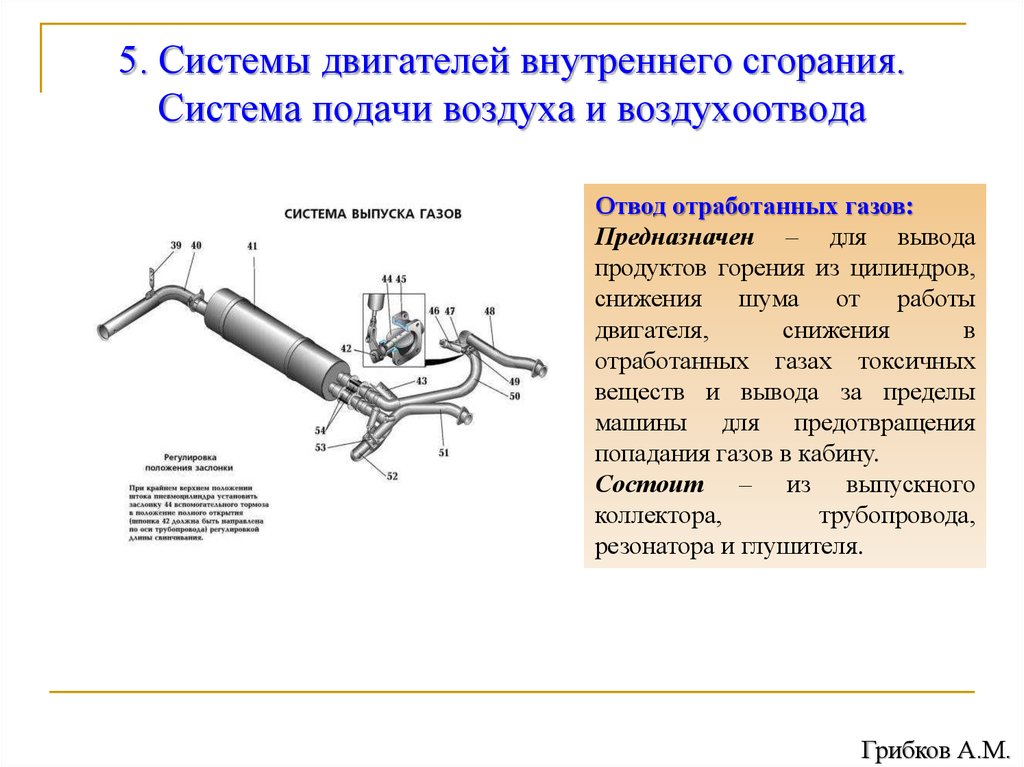

Система смазки как уже понятно из названия служит для смазки трущихся деталей, снижая тем самым их износ, увеличивая срок их службы и отводя тем самым от их поверхностей температуру. Охлаждение нагревающихся поверхностей и деталей обеспечивает система охлаждения, она отводит температуру при помощи охлаждающей жидкости по своим каналам, которая проходя через радиатор — охлаждается и повторяет цикл. Система выпуска обеспечивает вывод отработанных газов из цилиндров ДВС посредством , которая входит в состав этой системы, снижает шум сопровождаемый выброс газов и их токсичность.

Система управления двигателем (в современных моделях за это отвечает электронный блок управления (ЭБУ) или бортовой компьютер) необходима для электронного управление всеми вышеописанными системами и обеспечения их синхронности.

Как работает двигатель внутреннего сгорания?

Принцип работы ДВС

базируется на эффекте теплового расширения газов, которое возникает во время сгорания топливно-воздушной смеси, за счет чего осуществляется движение поршня в цилиндре. Рабочий цикл двигателя внутреннего сгорания происходит за два оборота коленвала и состоит из четырех тактов, отсюда и название — четырехтактный двигатель.

- Первый такт — впуск.

- Второй — сжатие.

- Третий — рабочий ход.

- Четвертый — выпуск.

Во время первых двух тактов — впуска и рабочего такта, движется вниз, за два других сжатие и выпуск – поршень идет вверх. Рабочий цикл каждого из цилиндров настроен таким образом чтобы не совпадать по фазам, это необходимо для того чтобы обеспечить равномерность работы двигателя внутреннего сгорания. Есть в мире и другие двигатели, рабочий цикл которых происходит всего за два такта – сжатие и рабочий ход, этот двигатель называется двухтактным.

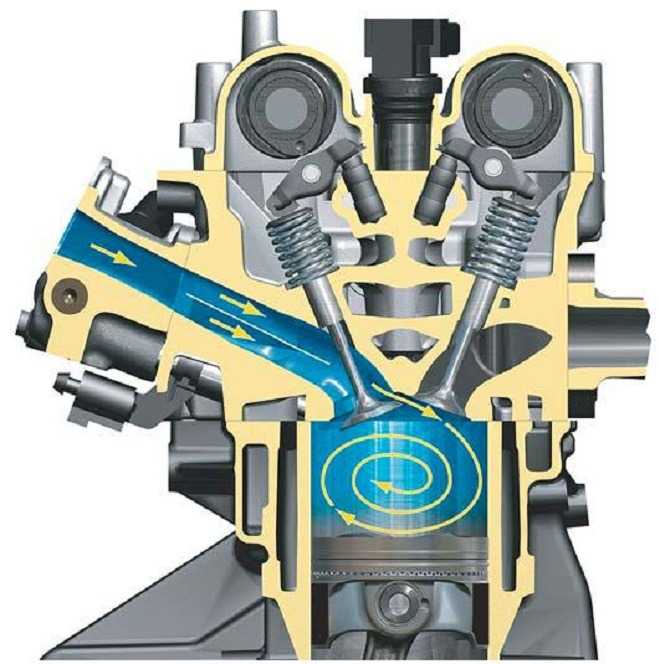

На такте впуска топливная система и впускная образуют топливно-воздушную смесь, которая образуется во впускном коллекторе или непосредственно в камере сгорания (все зависит от типа конструкции). Во впускном коллекторе в случае с центральным и распределенным впрыском бензиновых ДВС. В камере сгорания в случае с непосредственным впрыском в бензиновых и дизельных моторах. Топливно-воздушная смесь или воздух во время открытия впускных клапанов ГРМ подается в камеру сгорания за счет разряжения, которое возникает во время движения поршня вниз.

Во впускном коллекторе в случае с центральным и распределенным впрыском бензиновых ДВС. В камере сгорания в случае с непосредственным впрыском в бензиновых и дизельных моторах. Топливно-воздушная смесь или воздух во время открытия впускных клапанов ГРМ подается в камеру сгорания за счет разряжения, которое возникает во время движения поршня вниз.

Впускные клапаны закрываются на такте сжатия, после чего топливно-воздушная смесь в цилиндрах двигателя сжимается. Во время такта «рабочий ход» смесь воспламеняется принудительно или самовоспламеняется. После возгорания в камере возникает большое давление, которое создают газы, это давление воздействует на поршень, которому ничего не остается как начать двигаться вниз. Это движение поршня в тесном контакте с кривошипно-шатунным механизмом приводят в движение коленчатый вал, который в свою очередь образует крутящий момент, приводящий колеса автомобиля в движение.

Такт «выпуск» , после чего отработанные газы освобождают камеру сгорания, а после и выпускную систему, уходя охлажденными и частично очищенными в атмосферу.

Короткое резюме

После того как мы рассмотрели принцип работы двигателя внутреннего сгорания

можно понять почему ДВС обладает низким КПД, который составляет примерно 40%. В то время как в одном цилиндре происходит полезное действие, остальные цилиндры грубо говоря бездействуют, обеспечивая работу первого тактами: впуск, сжатие, выпуск.

На этом у меня все, надеюсь вам все понятно, после прочтения данной статьи вы легко сможете ответить на вопрос, что такое ДВС и как устроен двигатель внутреннего сгорания. Спасибо за внимание!

В настоящее время двигатель внутреннего сгорания является основным видом автомобильного двигателя. Двигателем внутреннего сгорания (сокращенное наименование – ДВС) называется тепловая машина, преобразующая химическую энергию топлива в механическую работу.

Различают следующие основные типы двигателей внутреннего сгорания: поршневой, роторно-поршневой и газотурбинный. Из представленных типов двигателей самым распространенным является поршневой ДВС, поэтому устройство и принцип работы рассмотрены на его примере.

Достоинствами

поршневого двигателя внутреннего сгорания, обеспечившими его широкое применение, являются: автономность, универсальность (сочетание с различными потребителями), невысокая стоимость, компактность, малая масса, возможность быстрого запуска, многотопливность.

Вместе с тем, двигатели внутреннего сгорания имеют ряд существенных недостатков

, к которым относятся: высокий уровень шума, большая частота вращения коленчатого вала, токсичность отработавших газов, невысокий ресурс, низкий коэффициент полезного действия.

В зависимости от вида применяемого топлива различают бензиновые и дизельные двигатели . Альтернативными видами топлива, используемыми в двигателях внутреннего сгорания, являются природный газ, спиртовые топлива – метанол и этанол, водород.

Водородный двигатель с точки зрения экологии является перспективным, т.к. не создает вредных выбросов. Наряду с ДВС водород используется для создания электрической энергии в топливных элементах автомобилей.

Устройство двигателя внутреннего сгорания

Поршневой двигатель внутреннего сгорания включает корпус, два механизма (кривошипно-шатунный и газораспределительный) и ряд систем (впускную, топливную, зажигания, смазки, охлаждения, выпускную и систему управления).

Корпус двигателя объединяет блок цилиндров и головку блока цилиндров. Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Газораспределительный механизм обеспечивает своевременную подачу в цилиндры воздуха или топливно-воздушной смеси и выпуск отработавших газов.

Система управления двигателем обеспечивает электронное управление работой систем двигателя внутреннего сгорания.

Работа двигателя внутреннего сгорания

Принцип работы ДВС основан на эффекте теплового расширения газов, возникающего при сгорании топливно-воздушной смеси и обеспечивающего перемещение поршня в цилиндре.

Работа поршневого ДВС осуществляется циклически. Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск.

Каждый рабочий цикл происходит за два оборота коленчатого вала и включает четыре такта (четырехтактный двигатель): впуск, сжатие, рабочий ход и выпуск.

Во время тактов впуск и рабочий ход происходит движение поршня вниз, а тактов сжатие и выпуск – вверх. Рабочие циклы в каждом из цилиндров двигателя не совпадают по фазе, чем достигается равномерность работы ДВС. В некоторых конструкциях двигателей внутреннего сгорания рабочий цикл реализуется за два такта – сжатие и рабочий ход (двухтактный двигатель).

На такте впуск

впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределенный впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При открытии впускных клапанов газораспределительного механизма воздух или топливно-воздушная смесь за счет разряжения, возникающего при движении поршня вниз, подается в камеру сгорания.

На такте сжатия

впускные клапаны закрываются, и топливно-воздушная смесь сжимается в цилиндрах двигателя.

Такт рабочий ход

сопровождается воспламенением топливно-воздушной смеси (принудительное или самовоспламенение). В результате возгорания образуется большое количество газов, которые давят на поршень и заставляют его двигаться вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля.

При такте выпуск

открываются выпускные клапаны газораспределительного механизма, и отработавшие газы удаляются из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу.

Рассмотренный принцип работы двигателя внутреннего сгорания позволяет понять, почему ДВС имеет небольшой коэффициент полезного действия — порядка 40%. В конкретный момент времени как правило только в одном цилиндре совершается полезная работа, в остальных – обеспечивающие такты: впуск, сжатие, выпуск.

Автомобильные двигатели чрезвычайно разнообразны. Технология, которая применяется при разработке и запуске в производство силовых агрегатов, имеет богатую историю. Требования современности вынуждают производителей ежегодно внедрять в свои проекты доработки и модернизировать имеющиеся технологии.

Двигатель внутреннего сгорания имеет устройство и принцип работы, способный обеспечивать высокую мощность и длительный период эксплуатации — от пользователя требуется только минимально необходимое обслуживание и своевременный мелкий ремонт.

При первом взгляде сложно представить, как работает двигатель: слишком много взаимосвязанных механизмов собранно в одном небольшом пространстве. Но при детальном изучении и анализе связей в этой системе работа двигателя автомобиля оказывается предельно простой и понятной.

В состав двигателя автомобиля входит ряд узлов, имеющих важное значение и обеспечивающих выполнение рабочих функций всей системы

.

Блок цилиндров иногда называют корпусом или рамой всей системы. Описание двигателя не обходится без изучения данного элемента конструкции. Именно в этой части мотора обустроена система связанных каналов, предназначеных для смазки и создания необходимой температуры двигателя внутреннего сгорания.

Описание двигателя не обходится без изучения данного элемента конструкции. Именно в этой части мотора обустроена система связанных каналов, предназначеных для смазки и создания необходимой температуры двигателя внутреннего сгорания.

Верхняя часть корпуса поршня имеет каналы для колец. Сами поршневые кольца подразделяются на верхние и нижние. Исходя из выполняемых функций, данные кольца называют компрессионными. Крутящий момент двигателя определяется прочностью и работой рассмотренных элементов.

Нижние кольца поршня играют важную роль для обеспечения ресурса двигателя. Нижние кольца выполняют 2 роли: сохраняют герметичность камеры сгорания и являются уплотнителями, которые предотвращают проникновение масла внутрь камеры сгорания.

Двигатель автомобиля представляет собой систему, в которой осуществляется передача энергии между механизмами с минимальными потерями ее величины на различных этапах. Поэтому кривошипно-шатунный механизм становится одним из важнейших элементов системы. Он обеспечивает передачу возвратно-поступательной энергии от поршня на коленвал.

Он обеспечивает передачу возвратно-поступательной энергии от поршня на коленвал.

В целом, принцип работы двигателя достаточно прост и претерпел мало фундаментальных изменений за период существования. В этом просто нет необходимости — некоторые усовершенствования и оптимизации позволяют достигать лучших результатов в работе. Концепция же всей системы неизменна.

Крутящий момент двигателя создается за счет выделяемой при сгорании топлива энергии, которая передается от камеры сгорания к колесам по соединительным элементам. В форсунках топливо передается в камеру сгорания, где происходит его обогащение воздухом. Свеча зажигания создает искру, которая мгновенно воспламеняет образовавшуюся смесь. Так происходит небольшой взрыв, который обеспечивает работы двигателя.

В результате такого действия происходит образования большого объема газов, стимулируя к совершению поступательных движений. Так формируется крутящий момент двигателя. Энергия от поршня передается на коленвал, который передает движение на трансмиссию, а после этого, специальная система шестеренок переносит движение на колеса.

Порядок работы работающего двигателя незатейлив и при исправных связующих элементах гарантирует минимальные потери энергии. Схема работы и строение каждого механизма основаны на преобразовании созданного импульса в практически используемый объем энергии. Ресурс двигателя определяется износостойкостью каждого звена.

Принцип работы двигателя внутреннего сгорания

Двигатель легкового автомобиля выполняется в виде одного из типов систем внутреннего сгорания. Принцип действия двигателя может отличаться по некоторым показателям, что служит основой для разделения моторов на различные типы и модификации.

В качестве определяющих параметров, служащих для разделения силовых агрегатов на категории, служат:

- рабочий объем,

- количество цилиндров,

- мощность системы,

- скорость вращения узлов,

- применяемое для работы топливо и др.

Разобраться в том, как работает двигатель, просто. Но по мере изучения всплывают новые показатели, которые вызывают вопросы. Так, часто можно встретить разделение двигателей по числу тактов. Что это такое и как влияет на работу машины?

Так, часто можно встретить разделение двигателей по числу тактов. Что это такое и как влияет на работу машины?

Устройство двигателя автомобиля основано на четырехтактовой системе.

Эти 4 такта равны по времени — за весь цикл поршень дважды поднимается вверх в цилиндре и дважды опускается вниз. Такт берет начало в тот момент, когда поршень находится в верхней или нижней части. Механики называют эти точки ВМТ и НМТ — верхняя и нижняя мертвые точки соответственно.

Такт № 1 — впуск. По мере движения вниз, поршень втягивает в цилиндр наполненную топливом смесь. Работа системы происходит при открытом клапане впуска. Мощность двигателя автомобиля определяется количеством, размерами и временем, которое клапан открыт.

В отдельных моделях работа педали газа увеличивает период нахождения клапана в открытом состоянии, что позволяет увеличить объем топлива, попадающего в систему. Такое устройство двигателей внутреннего сгорания обеспечивает сильное ускорение работы системы.

Такт № 2 — сжатие. На этом этапе поршень начинает свое движение вверх, что приводит к сжатию полученной в цилиндр смеси. Она сживается ровно до объемов камеры сгорания топлива. Эта камера представляет собой пространство между верхней частью поршня и верхом цилиндра в момент нахождения поршня в ВМТ. Клапаны впуска в этот момент работы прочно закрыты.

От плотности закрытия зависит качество сжатия смеси. Если сам поршень, или цилиндр, или кольца поршней потерты и не в надлежащем состоянии, то качество работы и ресурс двигателя значительно снизятся.

Такт № 3 — рабочий ход. Этот этап начинается с ВМТ. Система зажигания гарантирует воспламенение топливной смеси и обеспечивает выделение энергии. Происходит взрыв смеси, при котором высвобождается энергия. И за счет увеличения объема происходит выталкивание поршня вниз. Клапаны при этом закрыты. Технические характеристики двигателя во многом зависят от протекания третьего такта работы мотора.

Такт № 4 — выпуск. Окончание цикла работы. Движение поршня вверх обеспечивает выталкивание газов. Таким образом, осуществляется вентиляция цилиндра. Этот такт важен для обеспечения ресурса двигателя.

Движение поршня вверх обеспечивает выталкивание газов. Таким образом, осуществляется вентиляция цилиндра. Этот такт важен для обеспечения ресурса двигателя.

Двигатель имеет принцип работы, основанный на распределении энергии от взрывов газов, требует внимания к созданию всех узлов.

Работа двигателя внутреннего сгорания циклична. Вся энергия, которая создается в процессе выполнения работы на всех 4 тактах работы поршней, направляется на организацию работы автомобиля.

Варианты конструкций внутреннего двигателя

Характеристика двигателя зависит от особенностей его конструкции.

Внутреннее сгорание — основной тип физического процесса, протекающего в системе мотора на современных автомобилях. За период развития машиностроения успешно реализовано несколько типов ДВС.

Устройство бензинового двигателя разделяет систему на 2 типа — инжекторные двигатели и карбюраторные модели. Также в производстве есть несколько типов карбюраторов и систем впрыска. Основа работы — сжигание бензина.

Характеристика бензинового двигателя выглядит предпочтительнее. Хотя для каждого пользователя есть свои личные приоритеты и преимущества от работы каждого двигателя. Бензиновый двигатель внутреннего сгорания является одним из самых распространенных в современном автомобилестроении. Порядок работы мотора прост и не отличается от классической интерпретации.

Дизельные двигатели основаны на применении подготовленного дизельного топлива. Оно попадает в цилиндры через форсунки. Главное преимущество дизельного двигателя заключается в отсутствии необходимости электричества для сжигания топлива. Оно требуется только для запуска двигателя.

Газовый двигатель применяет для работы сжиженные и сжатые газы, а также некоторые другие типы газов.

Узнать какой ресурс у двигателя на вашем авто лучше всего у производителя. Примерную цифру разработчики озвучивают в сопроводительных документах на транспортное средство. Здесь содержится вся актуальная и точная информация о моторе. В паспорте вы узнаете технические параметры мотора, сколько весит двигатель и всю информацию о движущем агрегате.

В паспорте вы узнаете технические параметры мотора, сколько весит двигатель и всю информацию о движущем агрегате.

Срок службы двигателя зависит от качества обслуживания, интенсивности использования. Заложенный разработчиком срок эксплуатации подразумевает внимательное и бережное отношение с машиной.

Что значит двигатель? Это ключевой элемент в автомобиле, который призван обеспечить его движение. Надежность и точность работы всех узлов системы гарантирует качество движения и безопасность эксплуатации машины.

Характеристики двигателей различаются в широких пределах, несмотря на то. Что принцип внутреннего сгорания топлива остается неизменным. Так разработчикам удается удовлетворять потребности покупателей и реализовывать проекты по улучшению работы автомобилей в целом.

Средний ресурс двигателя внутреннего сгорания составляет несколько сотен тысяч километров. При таких нагрузках от всех составных частей системы требуется прочность и точная совместная работа. Поэтому известная и детально изученная концепция внутреннего сгорания постоянно подвергается доработкам и внедрениям новых подходов.

Поэтому известная и детально изученная концепция внутреннего сгорания постоянно подвергается доработкам и внедрениям новых подходов.

Ресурс двигателей различается в широком диапазоне. Порядок работы, при этом, общий (с небольшими отклонениями от стандарта). Несколько может различаться вес двигателя и отдельные характеристики.

Современный двигатель внутреннего сгорания имеет классическое устройство и досконально изученный принцип работы. Поэтому механикам не составляет труда решить любую проблему в кратчайшие сроки.

Ремонтные работы усложняются в том случае, если поломка не была устранена сразу. В таких ситуациях порядок работы механизмов может, нарушен окончательно и потребуется серьезная работа по восстановлению. Ресурс двигателя после грамотного ремонта не пострадает.

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые

двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на - карбюраторные

, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные

, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи; - дизельные

, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается от температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки. - Роторно-поршневые

двигатели внутреннего сгорания. В моторах данного типа тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала.

Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала. - Газотурбинные

двигатели внутреннего сгорания. В данных моторах преображение тепловой энергии в механическую работу осуществляется с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Наиболее надёжными, неприхотливыми, экономичными в плане расходования топлива и необходимости в регулярном техобслуживании, являются поршневые двигатели.

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Корпус двигателя объединяет в единый организм:

- блок цилиндров

, внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни; - кривошипно-шатунный механизм

, который передаёт энергию движения на коленчатый вал; - газораспределительный механизм