Содержание

Форсажный двигатель моментально увеличивает скорость истребителей

Ночь. На полосе замерла пара истребителей – ведущий и ведомый. Один позади другого на полсотни метров. Боевые машины готовятся к вылету. Пилот ведущего сосредоточен: он ожидает, что вот-вот поступит команда руководителя полетов… Да! Взлет разрешен, и от ведущего к ведомому по радиоволнам летят слова: «Взлетаем. Форсаж!»

Николай Цыгикало

Последнюю букву в слове «форсаж» ведущий произносит отчетливо. Это знак. Оба летчика одновременно ровным движением переводят ручки управления двигателями до упора вперед, в положение «полный форсаж».

Свист двигателей разрастается в рев и без пауз переходит в надрывный грохот. Из сопел вырастают длинные, почти с сам самолет, струи бело-розового форсажного пламени. Истребители начинают разбег под действием резко выросшей тяги. Большая продольная перегрузка делает рост скорости стремительным. Потому разбег и начинают синхронно, чтобы задний самолет не догнал передний и не отстал от него: здесь решают метры и доли секунды.

Задрав носы и лизнув длинными языками форсажного огня бетонку, пара отрывается от полосы и стремительно поднимается в ночное небо. Грохот удаляется, в небо уходят две звездочки с огненными хвостами. Внезапно они гаснут. Через пару секунд отдаленный грохот резко смолкает. Форсаж выключен. Истребители продолжают набор высоты на максимальном режиме двигателей.

Мгновенное усилие

Форсаж – усиленный режим работы двигателя. Слово происходит от французского forçage – «усиление, принуждение, форсирование». Форсаж дает большое, почти вдвое, увеличение тяги двигателя, уже работающего на максимальном режиме. Много тонн добавочной форсажной тяги, которая позволяет быстро разогнаться при взлете, поддерживать скорость в интенсивных маневрах, развивать сверхзвуковую скорость и догонять цель для атаки.

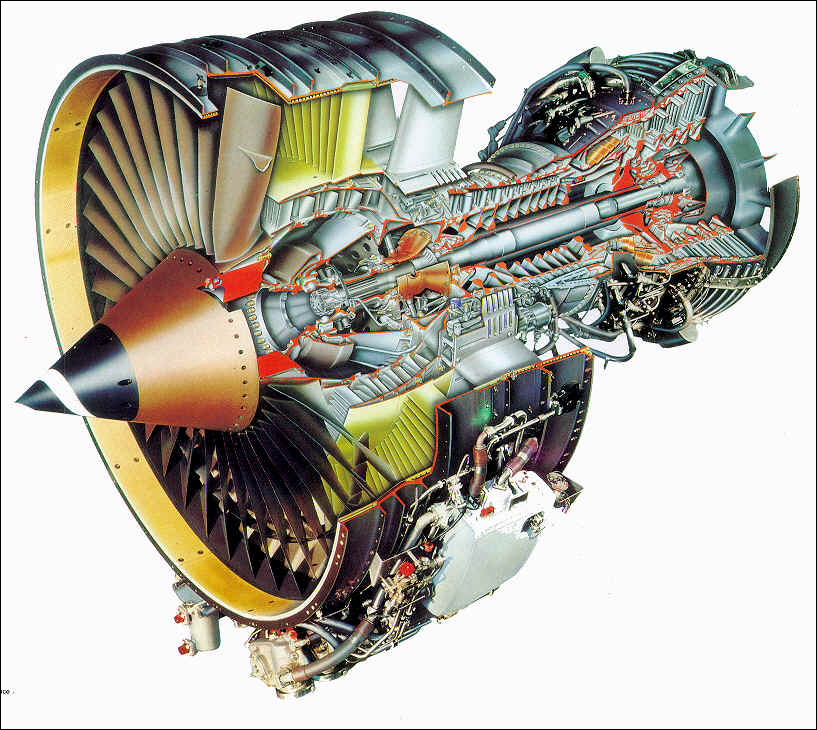

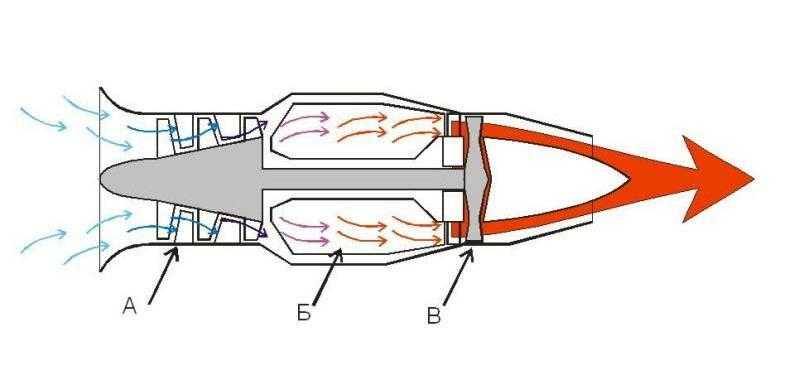

В форсажном двигателе между турбиной и реактивным соплом вставлена форсажная камера – большая труба с топливными форсунками спереди. На форсаже в камере сжигаются добавочные килограммы топлива. При их сгорании сильно нагревается газ перед входом в реактивное сопло. Скорость истечения из сопла вырастает вместе с реактивной силой, давая форсажный прирост тяги. При этом количество воздуха, проходящего через двигатель, не изменяется. Не увеличиваются обороты, и так максимальные. Но сильно, в несколько раз, возрастает расход топлива. А потому большинство самолетов способно двигаться в форсажном режиме лишь непродолжительное время. Если этот фактор не учесть, у пилота могут возникнуть большие проблемы.

На форсаже в камере сжигаются добавочные килограммы топлива. При их сгорании сильно нагревается газ перед входом в реактивное сопло. Скорость истечения из сопла вырастает вместе с реактивной силой, давая форсажный прирост тяги. При этом количество воздуха, проходящего через двигатель, не изменяется. Не увеличиваются обороты, и так максимальные. Но сильно, в несколько раз, возрастает расход топлива. А потому большинство самолетов способно двигаться в форсажном режиме лишь непродолжительное время. Если этот фактор не учесть, у пилота могут возникнуть большие проблемы.

Все ушло в струю

В нижнетагильском истребительном полку пара самолетов отрабатывала упражнение 108 – перехват крылатой ракеты AGM-28 Hound Dog в стратосфере. Один истребитель изображает цель, другой обнаруживает его в небе и атакует. Оба на сверхзвуке, времени мало; топлива всего три тонны, на форсаже оно горит очень быстро. Летчик нашел цель, зашел в атаку, сблизился, произвел пуск без ракеты. Из атаки вышел правильно, выпустил воздушные тормоза, доложил на командный пункт: «Форсаж убрал». Но на самом деле не убрал, видимо, забыв в горячке атаки. Час ночи. Летчик уже спустился из стратосферы, а форсаж все еще горит. Спустя время пилот докладывает: «Загорелась лампа аварийного остатка топлива». Руководитель полетов в ответ: «Продублируйте выключение форсажа». Только теперь летчик убрал форсаж и доложил второй раз о его выключении. Но топливо уже сгорело. Удаление до полосы сто сорок километров. Начались расчеты «дотянет – не дотянет», запросы текущего остатка топлива. Летчик доложил: «Двигатель встал». РП дал команду катапультироваться. Пилот покинул самолет в десятке километров от полосы. Дежурный вертолет в два часа ночи доставил на базу невредимого летчика. А советские ВВС лишились боевой машины.

Из атаки вышел правильно, выпустил воздушные тормоза, доложил на командный пункт: «Форсаж убрал». Но на самом деле не убрал, видимо, забыв в горячке атаки. Час ночи. Летчик уже спустился из стратосферы, а форсаж все еще горит. Спустя время пилот докладывает: «Загорелась лампа аварийного остатка топлива». Руководитель полетов в ответ: «Продублируйте выключение форсажа». Только теперь летчик убрал форсаж и доложил второй раз о его выключении. Но топливо уже сгорело. Удаление до полосы сто сорок километров. Начались расчеты «дотянет – не дотянет», запросы текущего остатка топлива. Летчик доложил: «Двигатель встал». РП дал команду катапультироваться. Пилот покинул самолет в десятке километров от полосы. Дежурный вертолет в два часа ночи доставил на базу невредимого летчика. А советские ВВС лишились боевой машины.

Час ночи. Летчик уже спустился из стратосферы, а форсаж все еще горит. Спустя время пилот докладывает: «Загорелась лампа аварийного остатка топлива». Руководитель полетов в ответ: «Продублируйте выключение форсажа».

Только теперь летчик убрал форсаж и доложил второй раз о его выключении. Но топливо уже сгорело. Удаление до полосы сто сорок километров.

Только теперь летчик убрал форсаж и доложил второй раз о его выключении. Но топливо уже сгорело. Удаление до полосы сто сорок километров.

Мифы о форсаже

Форсаж работает в полном соответствии с законами физики, однако принцип его действия вовсе не очевиден, и зачастую предлагаемые трактовки оказываются ошибочными. Что же там происходит? Поток воздуха в воздухозаборник на форсаже не вырастает. Может быть, дело в том, что добавляется объем новых продуктов сгорания? Посчитаем. При сжигании 1 кг керосина расходуется 2,7 м3 кислорода, возникает 2,6 м3 углекислого газа и водяного пара. Баланс объема отрицательный. Сжигание форсажного керосина слегка сократит объем газов. Расход массы на входе в сопло вырастет за счет керосина лишь на несколько процентов. Двигатель всасывает больше центнера воздуха в секунду. Несколько килограммов форсажного керосина увеличат эту массу незначительно. Почему же так сильно растет скорость форсажной струи?

Ответ напрашивается сам собой: из-за роста давления перед входом в сопло! Сгорание топлива в камере нагревает газ, повышает его давление, из-за чего и возникает форсажный прирост тяги. Однако сколь ни распространено это доступное объяснение, оно в корне неверно. Все движение в авиационном турбореактивном двигателе создает его сердце – газовая турбина. Она вращает компрессор – легкие двигателя, выполняющие огромное, многократное сжатие центнера воздуха в секунду и дающее движение всем другим устройствам. Турбина выполняет колоссальную работу. Для этого ее с большой силой обтекает газ. На каждой ее лопатке он создает силу, слагающую мощность турбины. Течь газ заставляет перепад давлений. Перепад большой, в несколько атмосфер, или в два-три раза. Если разность давлений уменьшить, течение газа сквозь турбину ослабеет. Падение силы на лопатках вызовет потерю мощности. На снижение мощности сразу отзовется компрессор, уменьшит сжатие сотни кубов воздуха в секунду. Воздух сожмется слабее, меньше накачается в двигатель. Давление газа перед турбиной снизится. Так от компрессора отразится и придет к передней стороне турбины волна обвального падения мощности. Ослабеет сжатие в камерах сгорания перед турбиной.

Однако сколь ни распространено это доступное объяснение, оно в корне неверно. Все движение в авиационном турбореактивном двигателе создает его сердце – газовая турбина. Она вращает компрессор – легкие двигателя, выполняющие огромное, многократное сжатие центнера воздуха в секунду и дающее движение всем другим устройствам. Турбина выполняет колоссальную работу. Для этого ее с большой силой обтекает газ. На каждой ее лопатке он создает силу, слагающую мощность турбины. Течь газ заставляет перепад давлений. Перепад большой, в несколько атмосфер, или в два-три раза. Если разность давлений уменьшить, течение газа сквозь турбину ослабеет. Падение силы на лопатках вызовет потерю мощности. На снижение мощности сразу отзовется компрессор, уменьшит сжатие сотни кубов воздуха в секунду. Воздух сожмется слабее, меньше накачается в двигатель. Давление газа перед турбиной снизится. Так от компрессора отразится и придет к передней стороне турбины волна обвального падения мощности. Ослабеет сжатие в камерах сгорания перед турбиной. После неустойчивого горения они погаснут. Двигатель встанет.

После неустойчивого горения они погаснут. Двигатель встанет.

Механика с гидравликой

К такому сценарию приведет снижение перепада давлений. Турбина выходит своим газодинамическим тылом прямо в форсажную камеру. Даже небольшое повышение давления в камере сразу подступит к лопаткам турбины. Перепад ослабнет, мощность турбины снизится.

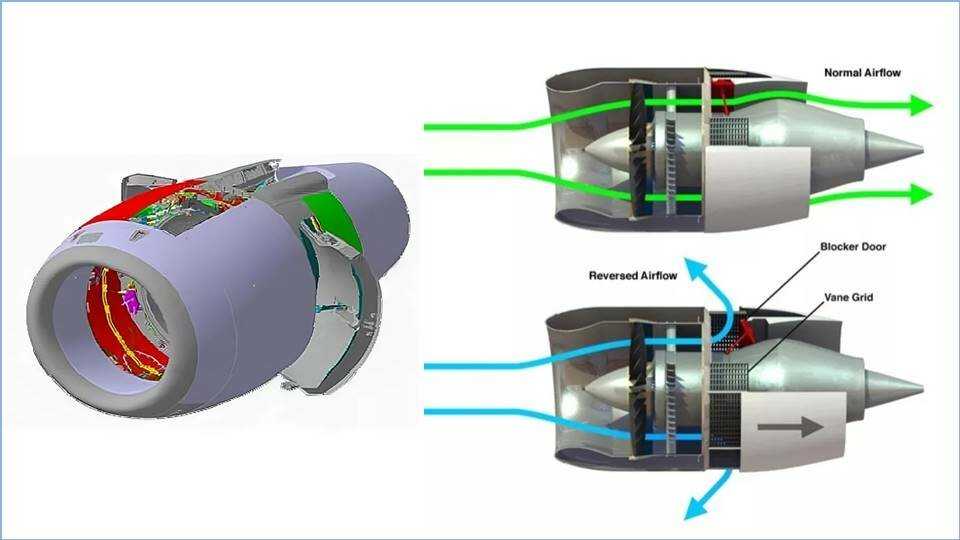

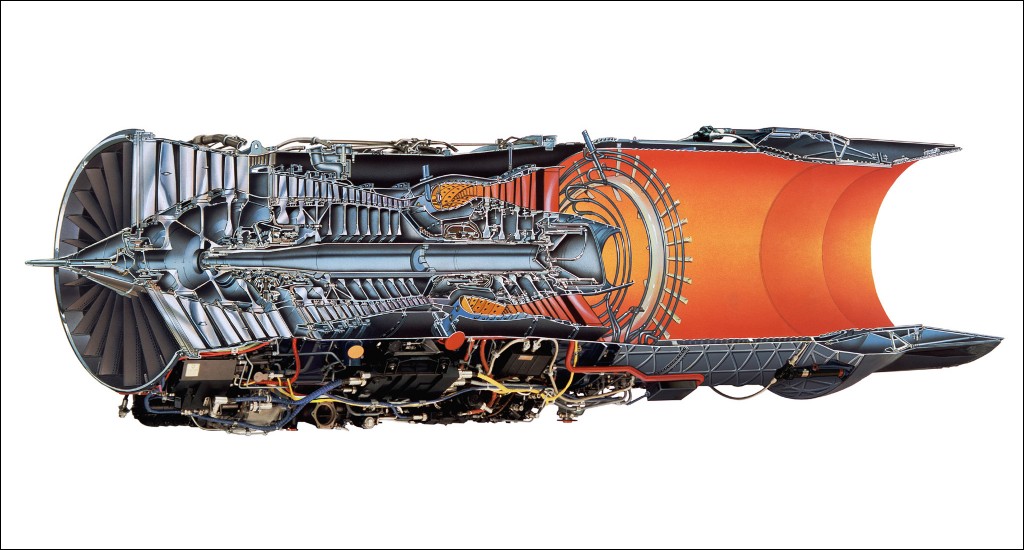

Чтобы давление за турбиной не нарастало, применяется хитрая механика. Сброс добавочного температурного расширения газа достигается за счет расширения самой узкой проточной части сопла. Эта сужающаяся часть образована литыми подвижными трапециевидными створками. На двигателе Ал-31Ф от Су-27 таких створок 16. Похожие 16 створок образуют и расширяющуюся часть сопла. Створки меняют и критический диаметр сопла, и диаметр выходного среза. Управляют створками 16 гидроцилиндров, рабочим телом в которых служит топливо. При переходе на форсажный режим критическое сечение сопла расширяется и одновременно увеличивается выходное сечение. В расширение «сливается» начинающийся рост давления от форсажного нагрева.

В расширение «сливается» начинающийся рост давления от форсажного нагрева.

Чтобы при розжиге форсажа не возникало случайных повышений давления в форсажной камере, сопло расширяется не синхронно с ростом форсажного горения, а заранее. Створки раскрываются с опережением форсажа. Создается ситуация, когда сопло расширилось, а форсаж еще не разгорелся. И тогда происходит классический провал тяги. Ведь в расширившееся сопло «сливается» обычное давление, пока без форсажа. На форсаже давление за пару секунд восстанавливается до прежнего, при раскрытых створках сопла.

В итоге давление в форсажной камере двигателя Ал-31Ф на форсаже не только не вырастает, но даже незначительно падает, на 0,1–0,2 атм. Перепад давления на турбине практически не меняется, и компрессор продолжает сжимать и закачивать в двигатель центнер воздуха в секунду, столь необходимого для горения топлива.

Откуда же возникает форсажный прирост тяги? Сопло – тепловой двигатель, который совершает работу, разгоняя газ с запасом энергии. Потенциальную энергию тепла и упругого сжатия газа сопло трансформирует в кинетическую энергию истекающей струи и силу тяги. В скорость истечения преобразуются и сжатие, и нагрев газа. Прибавка энергии любому из них приводит к увеличению скорости. Если добавить газу теплоты, сохраняя давление, скорость струи вырастет. Вырастет тяга и с ростом давления при неизменной температуре. В едином процессе сопло преобразует добавку любой из двух форм энергии. Поэтому нагрев газа перед соплом приводит к росту скорости струи и тяги. Так и возникает форсаж. Можно сказать, что форсажная камера – это большая керосиновая духовка. Она усиливает жар, раскаляя поток перед соплом до тысячи семисот градусов. В этом весь ее смысл. Сопло, как шляпа волшебника, прямым действием превращает жар в добавочную силу.

Потенциальную энергию тепла и упругого сжатия газа сопло трансформирует в кинетическую энергию истекающей струи и силу тяги. В скорость истечения преобразуются и сжатие, и нагрев газа. Прибавка энергии любому из них приводит к увеличению скорости. Если добавить газу теплоты, сохраняя давление, скорость струи вырастет. Вырастет тяга и с ростом давления при неизменной температуре. В едином процессе сопло преобразует добавку любой из двух форм энергии. Поэтому нагрев газа перед соплом приводит к росту скорости струи и тяги. Так и возникает форсаж. Можно сказать, что форсажная камера – это большая керосиновая духовка. Она усиливает жар, раскаляя поток перед соплом до тысячи семисот градусов. В этом весь ее смысл. Сопло, как шляпа волшебника, прямым действием превращает жар в добавочную силу.

Остается взглянуть на форсажную струю. Цвет ее зависит от полноты сгорания. Голубой, белый, розоватый, желтый… Пыль в воздухе может менять оттенки огня. Сверхзвуковая струя, покидая сопло, тормозится до дозвуковой скорости. В струе возникает ряд сверхзвуковых скачков уплотнения. Они стоят друг за другом светлыми пятнами, делая струю визуально полосатой. С удалением от сопла пятен больше: струя тормозится, скачки сближаются, пока не исчезают. Как позже и сама струя, с грохотом уносящая самолет и затихающая в небе.

В струе возникает ряд сверхзвуковых скачков уплотнения. Они стоят друг за другом светлыми пятнами, делая струю визуально полосатой. С удалением от сопла пятен больше: струя тормозится, скачки сближаются, пока не исчезают. Как позже и сама струя, с грохотом уносящая самолет и затихающая в небе.

Деталь — узел — двигатель. Как работает сборочный цех «ОДК — Сатурн»

Любой двигатель — как и Д-30КП, серийному запуску которого в этом году исполняется 50 лет — «рождается» во время сборки. Здесь, благодаря умелым рукам работников, из отдельных элементов создаётся готовый продукт. Журналист «Черёмухи» Юлия Сарычева побывала в сборочном корпусе №6 «ОДК — Сатурн» (входит в Объединённую двигателестроительную корпорацию Ростеха) и посмотрела, как детали превращаются в огромное «сердце» самолёта. Александр Колляков сделал фото.

Как устроен сборочный корпус

В сборочном корпусе № 6 идёт напряжённая и очень ответственная работа. В технологическом цикле изготовления деталей и узлов двигателя задействованы многие подразделения предприятия. Но именно сборочный цех является ключевым — тем, в котором возникает результат общих усилий — авиационный двигатель.

Но именно сборочный цех является ключевым — тем, в котором возникает результат общих усилий — авиационный двигатель.

Если говорить об этапе сборки одного изделия, то на него уходит четыре двухсменных рабочих дня.

Сейчас в корпусе №6 трудятся около ста пятидесяти слесарей-сборщиков. Работа в две смены. Кроме этого есть комлектовщики, контролёры, технологи, мастера, техники-плановики.

В сборочном корпусе когда-то начинал работу руководитель предприятия, Герой Труда Виктор Поляков.

— Корпус № 6 дал мне путевку в жизнь. Здесь я начинал слесарем-сборщиком и в общей сложности на различных должностях отработал около 16 лет. Какие чувства я испытываю, приходя сюда? Трепет, ностальгию, благодарность людям этого производства. Времена молодости, освоения техники, выпуска гигантского количества двигателей в год — конечно, всё это в памяти, — рассказывает заместитель генерального директора — управляющий директор «ОДК — Сатурн», председатель регионального отделения Союза машиностроителей России Виктор Поляков.

Виктор Поляков со слесарями-сборщиками

Цех разбит на восемь групп, каждая — выполняет свою работу. Двигатель собирают сначала по узлам — это как раз происходит в разных группах. Затем узлы соединяют в единое целое.

— Мы используем ряд технологий, ведь двигатель состоит из большого количества узлов. В корпусе есть всевозможные виды контроля, есть специальный испытательный участок. У нас есть участок прокачки, где все узлы прокачиваются на чистоту, чтобы не допустить постановки деталей с какими-то загрязнениями. Также выполняется прокачка двигателя после сборки. После каждой операции обязательно контролируем качество, — делится деталями организации работы заместитель начальника корпуса № 6 Михаил Гусев.

Самое главное — это люди

Сборка — это исключительно ручной труд. В сборочном корпусе № 6 работают люди, преданные своему делу.

За пятьдесят лет здесь сменилось несколько поколений. Но есть работники, которые трудятся уже не один десяток лет.

— Пришёл сюда в 1978-м году, пятого июля. С тех пор прошло полных 44 года. Без этого цеха жизни уже не представляю, это как дом родной, — говорит слесарь-сборщик авиационных двигателей и агрегатов шестого разряда Николай Столяров. — Сборка двигателя — очень сложный процесс. Но когда столько лет за плечами, конечно, работаешь уже буквально с закрытыми глазами. Молодым тяжело, лет пять надо учиться — работа требует много знаний, навыков, способностей. Здесь не все уживаются. Надо иметь призвание к этому труду.

Николай Столяров

— Устроился в цех после окончания рыбинского авиационного техникума. Здесь в 1977-м году проходил практику, а в марте 1978-го я стал слесарем-сборщиком авиадвигателей. Так что почти 45 лет работаю в этом корпусе. Выбранная профессия нравится, а если работа нравится, она никогда не будет в тягость. Тем более, сборка — творческий процесс, — считает слесарь-сборщик авиационных двигателей и агрегатов шестого разряда Владислав Соколов.

Коллектив корпуса сплочённый, все помогают друг другу. Молодёжь с удовольствием перенимает опыт старшего поколения. Алексею Карасёву 25 лет, в сборочном корпусе он относительно недавно, но уже многому научился.

— Я работаю в сборочном корпусе год, три месяца назад аттестовался, получил разряд. В мои обязанности входит сборка стартера, который производит запуск двигателя. Здесь важно соблюдение технического процесса, всех инструкций и главное — чтобы был порядок, — рассказывает слесарь-сборщик двигателей и агрегатов третьего разряда Алексей Карасёв. — На протяжении года у меня был наставник, который меня обучал. Работа нравится, потому что каждый день что-то новое и много испытаний, связанных со стартером. Некоторые операции сначала давались сложно. Но теперь, спустя время, всё уже понятно стало. Просто нужно приноровиться к конкретным действиям. Сейчас уже понимаю, какой должен быть результат.

Алексей Карасёв

«Работать на единый результат»

В самом процессе сборки мало что меняется, но за эти годы он оптимизирован и отработан до мельчайших действий. При этом очень важны личные качества работников.

При этом очень важны личные качества работников.

— Мы заинтересованы в людях, которые могут работать в коллективе. Здесь не приветствуется конфликтность и индивидуальность, все работники корпуса должны работать на единый результат. От коллектива требуется общая самоотдача. Сама работа очень интересная. Но всё должно быть строго по технологическому процессу. Нужны аккуратность, требовательность к себе и к культуре производства. И тогда всё получится, — уверен начальник корпуса № 6 Сергей Бочаров.

Сборка как ручной процесс требует внимательности и сосредоточенности. Работа не из простых, но здесь с ней справляются.

— Работа ответственная и серьёзная. Это очень почётно — делать своими руками часть самолёта, смотришь в небо — он летит, и я понимаю, что я причастен к этому полёту. Я занимаюсь узловой сборкой, поэтому могу работать в разных частях корпуса. Бывают разные ситуации в личной жизни и разное настроение, но я всё оставляю «за кабинками», на работе предельно внимателен, — рассказывает слесарь-сборщик авиационных двигателей и агрегатов шестого разряда Сергей Болнокин. — Для работы есть определённая технология, много параметров, которые надо соблюдать. Без этого никак. Это не просто болтики-гаечки завернуть, это большая ответственность.

— Для работы есть определённая технология, много параметров, которые надо соблюдать. Без этого никак. Это не просто болтики-гаечки завернуть, это большая ответственность.

Сергей Болнокин

— Работа сложная, требует технологических знаний, силы, умений, ума. Очень важна память. Процесс большой и, всё нужно знать в совершенстве. Мы работаем с чертежами, с документацией. Мы сами наводим порядок, следим за инструментом, чтобы он был согласно эталону вовремя отремонтирован и проверен, — добавляет слесарь-сборщик авиационных двигателей и агрегатов шестого разряда Николай Столяров.

Д-30КП — двигатель-бестселлер

История корпуса № 6 неразрывно связана с историей двигателя Д-30КП. Строительство нового корпуса № 43 «Б» для сборочного цеха № 6 началось в начале 70-х годов, именно чтобы обеспечить нарастающую программу выпуска Д-30КП. Ведь этот двигатель сыграл ключевую роль в развитии завода.

— Решение директора завода Павла Фёдоровича Дерунова взять в серию разработку пермского конструкторского бюро, и конкретно Павла Александровича Соловьёва, было дальновидным. Не зря в городе установлены памятники этим выдающимся людям. Они дали благополучие трём поколениям жителей Рыбинска. Завод работал во все времена, включая годы лихолетья, во многом, потому что был востребован этот двигатель. На сегодня, за всю историю, выпущено около 10 тысяч двигателей этого семейства всех модификаций, — рассказывает Виктор Поляков.

Не зря в городе установлены памятники этим выдающимся людям. Они дали благополучие трём поколениям жителей Рыбинска. Завод работал во все времена, включая годы лихолетья, во многом, потому что был востребован этот двигатель. На сегодня, за всю историю, выпущено около 10 тысяч двигателей этого семейства всех модификаций, — рассказывает Виктор Поляков.

Владислав Соколов

— Около трёх тысяч двигателей в настоящее время находятся в эксплуатации в разных странах мира. Мы поставляем новые Д-30КП-2, выполняем заказы на ремонт, обеспечиваем поддержание исправности парка двигателей в эксплуатации. Двигатель надёжный, неприхотливый, оптимальный с точки зрения стоимости жизненного цикла. Заказчики, когда берут этот двигатель, уверены в себестоимости своей эксплуатации, в том, что их задачи по обеспечению авиационных перевозок будут выполнены. Всё это определяет заинтересованность и намерения эксплуатантов продолжать сотрудничество с «ОДК — Сатурн» и создаёт условия для дальнейшего продления жизненного цикла двигателя. Горизонт его эксплуатации уходит далеко за 2030-й год, — комментирует заместитель управляющего директора по программам ГТД для гражданской и транспортной авиации «ОДК — Сатурн» Сергей Тихомиров.

Горизонт его эксплуатации уходит далеко за 2030-й год, — комментирует заместитель управляющего директора по программам ГТД для гражданской и транспортной авиации «ОДК — Сатурн» Сергей Тихомиров.

Сергей Тихомиров

Новые заказы на изготовление и ремонт авиадвигателей данного семейства позволяют обеспечивать необходимые ресурсы для дальнейшего переоснащения производства, развёртывания программ серийного изготовления новых изделий.

— Думаю, у сегодняшних работников есть гордость за предприятие. Есть уверенность в работе, в жизни. Горжусь тем, что наши рабочие, инженеры работают над такой наукоёмкой продукцией как авиационный газотурбинный двигатель, — говорит Виктор Поляков. — Несмотря на солидный возраст, жизнь двигателя Д-30КП продолжается. Это коммерчески успешный продукт, благодаря которому у «ОДК — Сатурн» есть прошлое, настоящее и будущее.

Фото — Александр Колляков, «Черёмуха»

- Юлия Сарычева

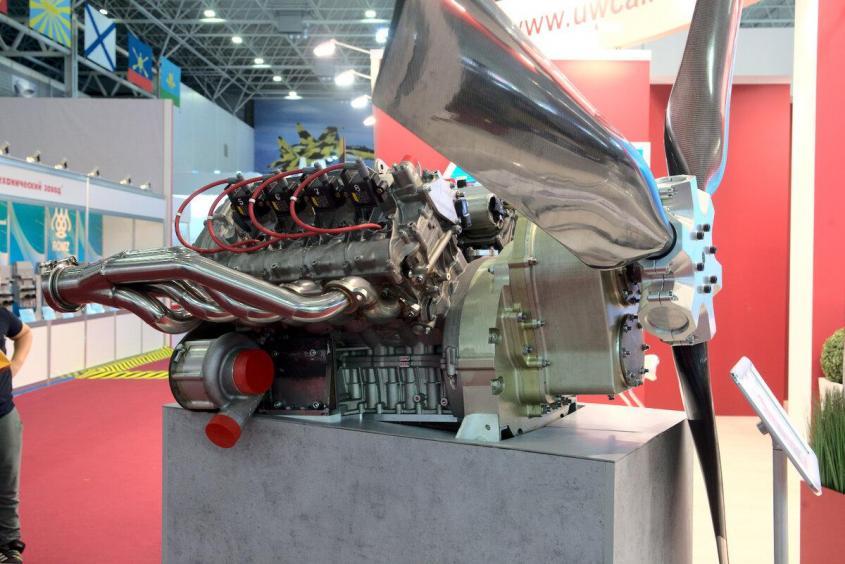

Авиадвигатели — Sky Team Aviation

Авиадвигатель — это компонент силовой установки самолета, генерирующий механическую энергию. Авиадвигатели почти всегда представляют собой легкие поршневые двигатели или газовые турбины

Авиадвигатели почти всегда представляют собой легкие поршневые двигатели или газовые турбины

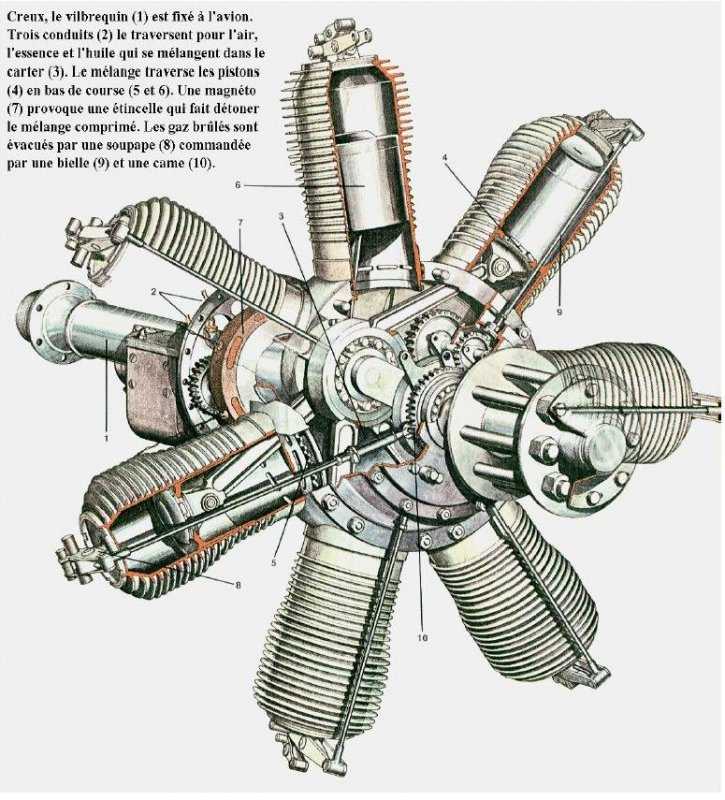

Поршневой двигатель – это двигатель внутреннего сгорания. Поршневой двигатель преобразует химическую энергию в виде нефтяного топлива в механическую энергию посредством тепла и может быть назван тепловым двигателем. Рабочей средой является воздух, который способен изменять объем и давление при воздействии на него повышения температуры, вызванного сгоранием топлива.

Рабочий цикл из четырех ходов поршня: впуск, сжатие, рабочий и выпускной. Это известно как четырехтактный цикл. Цикл носит прерывистый характер; каждый штрих отличается и отделен от других. Во время каждого цикла поршень совершает возвратно-поступательное движение внутри трубы, называемой гильзой цилиндра. Коленчатый вал преобразует это прямолинейное движение во вращательное движение. За один четырехтактный цикл коленчатый вал делает два полных оборота

Выходная мощность одноцилиндрового двигателя зависит от трех факторов:

- Масса топливно-воздушной смеси

- Степень сжатия смеси

- Число рабочих/рабочих тактов в минуту

Масса поступающей смеси зависит от размера цилиндра. Детонация ограничивает степень сжатия. Прочность материалов, используемых в конструкции двигателя, ограничивает частоту вращения коленчатого вала. Поскольку вес движущихся частей увеличивается непропорционально увеличению размера двигателя, чем больше используемый цилиндр, тем ниже максимальная безопасная частота вращения двигателя.

Детонация ограничивает степень сжатия. Прочность материалов, используемых в конструкции двигателя, ограничивает частоту вращения коленчатого вала. Поскольку вес движущихся частей увеличивается непропорционально увеличению размера двигателя, чем больше используемый цилиндр, тем ниже максимальная безопасная частота вращения двигателя.

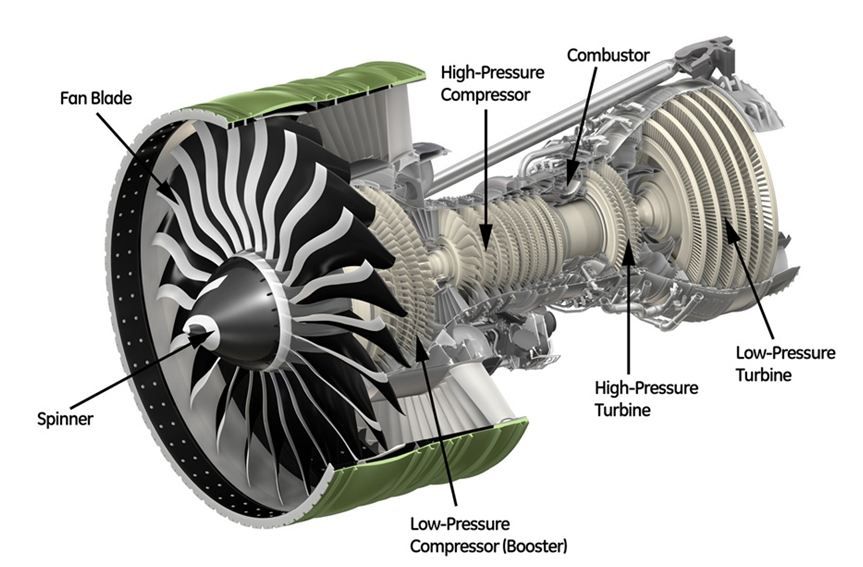

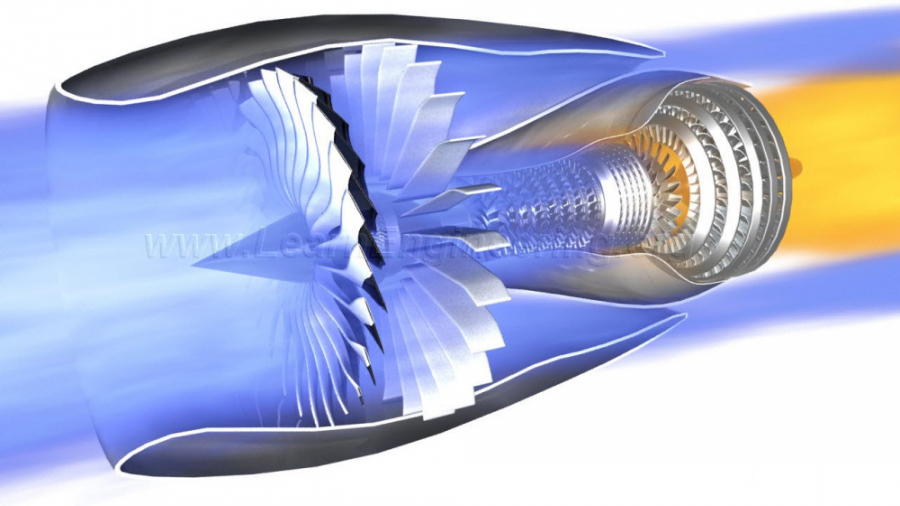

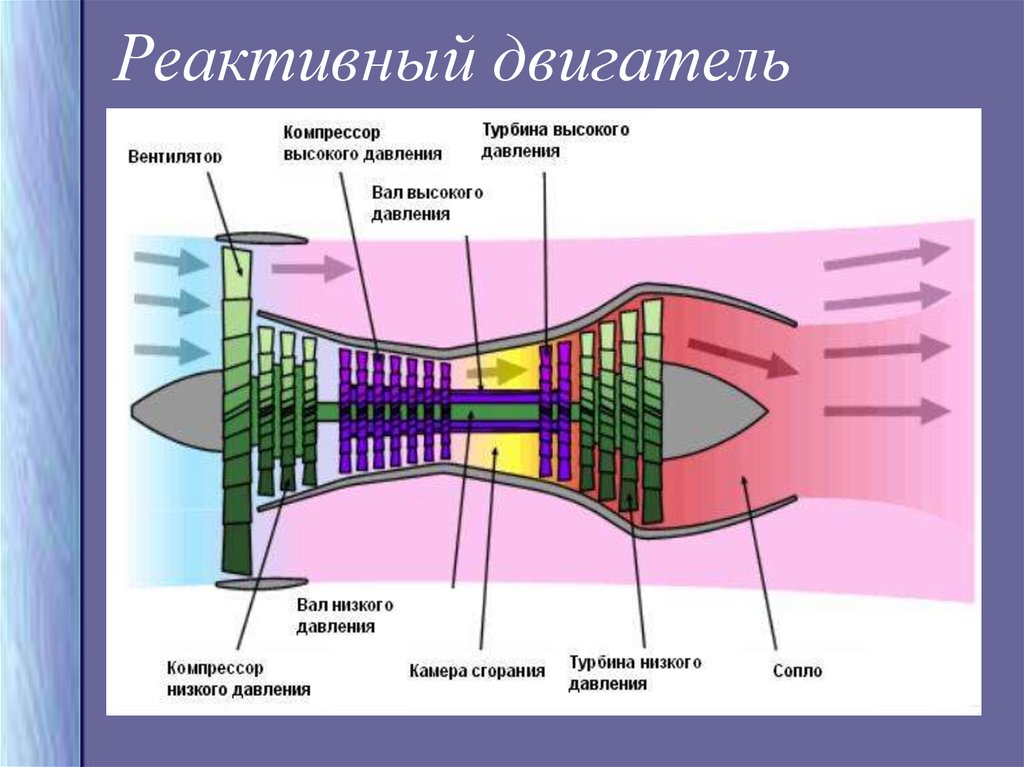

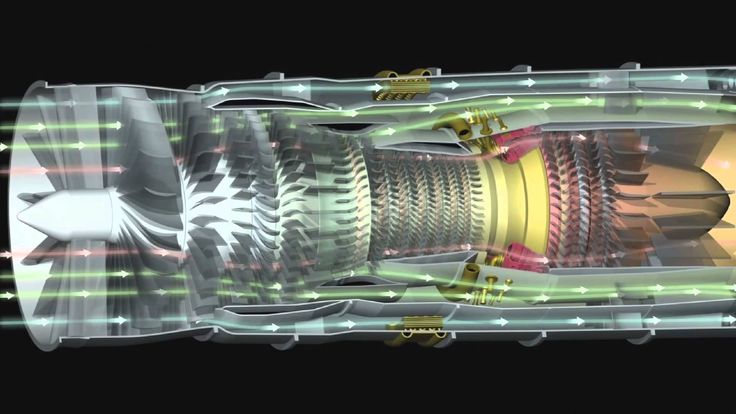

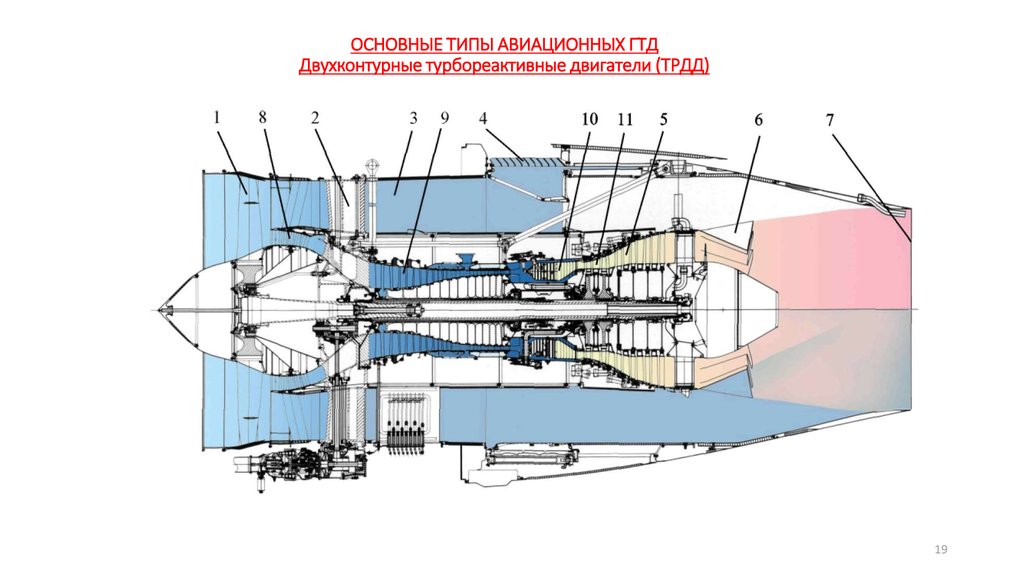

Газовая турбина, также называемая турбиной внутреннего сгорания, представляет собой тип двигателя внутреннего сгорания непрерывного сгорания. Есть три основных компонента:

- Вращающийся газовый компрессор, расположенный выше по потоку;

- Нижняя турбина на том же валу;

- Камера сгорания или область, называемая камерой сгорания, расположенная между 1. и 2. выше.

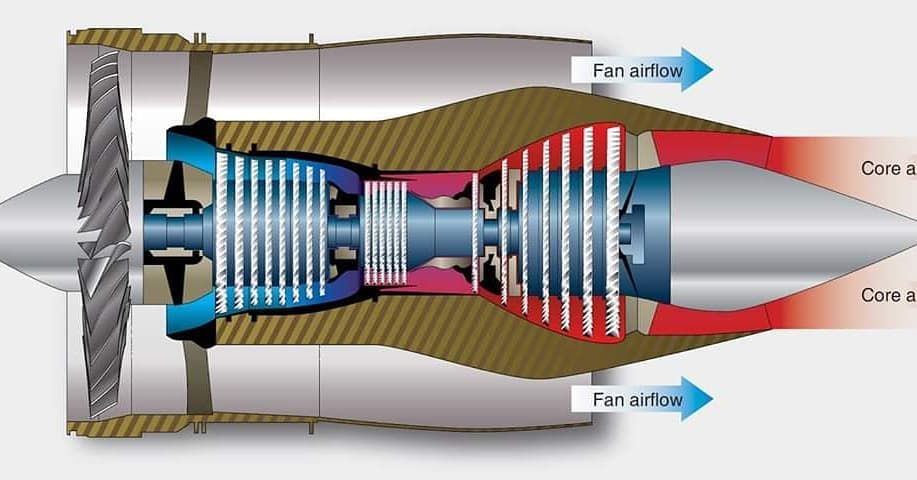

Четвертый компонент часто используется для повышения эффективности (турбовинтовой двигатель, турбовентилятор), для преобразования мощности в механическую или электрическую форму (турбинный вал, электрический генератор) или для достижения большего отношения мощности к массе/объему (форсажная камера).

В основе работы газовой турбины лежит цикл Брайтона с воздухом в качестве рабочего тела. Свежий атмосферный воздух проходит через компрессор, который доводит его до более высокого давления. Затем энергия добавляется путем распыления топлива в воздух и его воспламенения, так что при сгорании образуется высокотемпературный поток. Этот высокотемпературный газ высокого давления поступает в турбину, где он расширяется до давления выхлопа, производя при этом работу вала. Работа вала турбины используется для привода компрессора; энергия, которая не используется для работы вала, выходит в выхлопных газах, которые создают тягу. Назначение газовой турбины определяет конструкцию таким образом, чтобы было достигнуто наиболее желательное разделение энергии между тягой и работой вала. Четвертый этап цикла Брайтона (охлаждение рабочего тела) опущен, поскольку газовые турбины представляют собой открытые системы, в которых снова не используется тот же воздух.

В настоящей газовой турбине механическая энергия необратимо преобразуется (из-за внутреннего трения и турбулентности) в давление и тепловую энергию при сжатии газа (в центробежном или осевом компрессоре). Тепло добавляется в камеру сгорания и удельный объем газа увеличивается, что сопровождается небольшой потерей давления. При расширении через каналы статора и ротора в турбине вновь происходит необратимое преобразование энергии. Вместо отвода тепла поступает свежий воздух.

Тепло добавляется в камеру сгорания и удельный объем газа увеличивается, что сопровождается небольшой потерей давления. При расширении через каналы статора и ротора в турбине вновь происходит необратимое преобразование энергии. Вместо отвода тепла поступает свежий воздух.

Если к двигателю добавлена силовая турбина для приведения в действие промышленного генератора или винта вертолета, выходное давление будет как можно ближе к давлению на входе, а энергии будет достаточно только для преодоления потерь давления в выхлопном канале и вытеснения выхлоп. Для турбовинтового двигателя будет особый баланс между мощностью винта и реактивной тягой, обеспечивающий наиболее экономичную работу. В реактивном двигателе из потока извлекается только достаточное давление и энергия для приведения в действие компрессора и других компонентов. Остальные газы высокого давления ускоряются, чтобы создать струю для движения самолета.

Чем меньше двигатель, тем выше должна быть скорость вращения вала(ов) для достижения требуемой скорости вращения лопасти. Скорость конца лопатки определяет максимальное соотношение давлений, которое может быть достигнуто турбиной и компрессором. Это, в свою очередь, ограничивает максимальную мощность и КПД, которые может получить двигатель. Чтобы скорость острия оставалась постоянной, если диаметр ротора уменьшить вдвое, скорость вращения должна удвоиться. Например, большие реактивные двигатели работают со скоростью около 10 000 об/мин, а микротурбины вращаются со скоростью 500 000 об/мин.

Скорость конца лопатки определяет максимальное соотношение давлений, которое может быть достигнуто турбиной и компрессором. Это, в свою очередь, ограничивает максимальную мощность и КПД, которые может получить двигатель. Чтобы скорость острия оставалась постоянной, если диаметр ротора уменьшить вдвое, скорость вращения должна удвоиться. Например, большие реактивные двигатели работают со скоростью около 10 000 об/мин, а микротурбины вращаются со скоростью 500 000 об/мин.

Все газотурбинные двигатели должны иметь белую спиральную линию на ступице вентилятора компрессора, которая служит для различных целей на земле и в воздухе. работает и поэтому держится на безопасном расстоянии

В воздухе птицы могут обнаружить белую линию и считать ее другой птицей, которая заставляет птицу улетать от двигателя, избегая столкновения с птицей

4 крупнейших производителя двигателей за последние 20 лет лет

1- General Electric USA

2-Pratt and Whitney USA

3-Rolls Royce UK

4- Northrop Grumman USA

5-lycoming USA

Столкновение с птицей строго определяется как столкновение с птицей птица и воздушное судно, находящееся в полете или выполняющее взлет или посадку. Этот термин часто расширяют, чтобы охватить другие столкновения с дикими животными — с летучими мышами или наземными животными.

Этот термин часто расширяют, чтобы охватить другие столкновения с дикими животными — с летучими мышами или наземными животными.

Столкновение с птицей является обычным явлением и может представлять серьезную угрозу безопасности воздушного судна. Для небольших самолетов могут быть нанесены значительные повреждения конструкции самолета, и все самолеты, особенно самолеты с реактивными двигателями, уязвимы для потери тяги, которая может возникнуть после попадания птиц в воздухозаборники двигателей. Это привело к ряду несчастных случаев со смертельным исходом.

Столкновения с птицами могут происходить на любом этапе полета, но наиболее вероятны на этапах взлета, начального набора высоты, захода на посадку и посадки из-за большего количества птиц в полете на более низких высотах. Поскольку большинство птиц летают в основном днем, большинство столкновений с птицами происходит и в светлое время суток.

Характер повреждений воздушных судов от столкновений с птицами, которые достаточно значительны, чтобы создать высокий риск для продолжения безопасного полета, различается в зависимости от размера воздушного судна. Небольшие винтовые самолеты, скорее всего, испытают опасные последствия ударов в виде структурных повреждений, таких как пробивание ветровых стекол кабины экипажа или повреждение поверхностей управления или хвостового оперения. Более крупные самолеты с реактивными двигателями, скорее всего, испытают опасные последствия ударов как последствия проглатывания двигателя. Частичная или полная потеря управления может быть вторичным результатом либо удара о конструкцию небольшого самолета, либо проглатывания большого реактивного двигателя самолета. Потеря функции пилотажных приборов может быть вызвана воздействием ударов на воздухозаборники статической системы Пито, что может привести к ошибочным показаниям зависимых приборов.

Небольшие винтовые самолеты, скорее всего, испытают опасные последствия ударов в виде структурных повреждений, таких как пробивание ветровых стекол кабины экипажа или повреждение поверхностей управления или хвостового оперения. Более крупные самолеты с реактивными двигателями, скорее всего, испытают опасные последствия ударов как последствия проглатывания двигателя. Частичная или полная потеря управления может быть вторичным результатом либо удара о конструкцию небольшого самолета, либо проглатывания большого реактивного двигателя самолета. Потеря функции пилотажных приборов может быть вызвана воздействием ударов на воздухозаборники статической системы Пито, что может привести к ошибочным показаниям зависимых приборов.

Полный отказ двигателя или серьезная потеря мощности, даже только на одном двигателе, может иметь решающее значение на этапе взлета для самолетов, которые не сертифицированы по стандартам «Производительность А». Попадание птиц в один или несколько двигателей происходит нечасто, но может быть результатом проникновения большой стаи птиц среднего размера или столкновения с небольшим количеством очень крупных птиц.

В некоторых случаях, особенно с небольшими самолетами и вертолетами с неподвижным крылом, пробивание лобового стекла может привести к травмам пилотов или других лиц на борту, а иногда и к потере управления. (См. изображения внизу этой статьи.)

Хотя столкновение с птицей на большой высоте с герметизированным самолетом происходит относительно редко, оно может привести к структурным повреждениям корпуса самолета, что, в свою очередь, может привести к быстрой разгерметизации. Более вероятной причиной затруднений является повреждение шасси в полете при ударе, что может привести к достаточной неисправности тормозов или систем рулевого управления передней опорой, что вызовет проблемы с управлением по курсу во время последующего посадочного пробега. Относительно частым, но предотвратимым значительным последствием столкновения с птицей при взлете является отклонение решения о взлете, которое либо принимается после V 1 или за которым следует запоздалый или неполный ответ, который приводит к выезду за пределы взлетно-посадочной полосы в конце взлетно-посадочной полосы.

5 основных типов авиационных реактивных двигателей

Существует 5 основных типов авиационных реактивных двигателей. У каждого есть свои преимущества, недостатки и лучшие варианты использования. Узнайте больше о различных типах газотурбинных двигателей в этой статье.

Содержание

- 1. Турбовинтовой двигатель

- 2. Турбореактивный двигатель

- 3. Турбовальный двигатель

- 4. Турбовентиляторный двигатель

- 5. Прямоточный воздушно-реактивный двигатель

Концепция газовых авиационных двигателей значительно улучшилась с 1903 года. Газовая турбина могла производить мощность, достаточную для поддержания полета самолета.

Газовые авиационные двигатели были впервые разработаны Эгидиусом Эллингом, известным норвежским изобретателем. В то время эти двигатели мощностью 11 лошадиных сил были огромным достижением.

Газовые авиационные двигатели с тех пор прошли долгий путь, и теперь они бывают всех размеров и форм. Некоторые двигатели могут производить гораздо больше мощности, чем 1903 двигатели. Вот общие типы авиационных двигателей, включая плюсы и минусы каждого двигателя.

Некоторые двигатели могут производить гораздо больше мощности, чем 1903 двигатели. Вот общие типы авиационных двигателей, включая плюсы и минусы каждого двигателя.

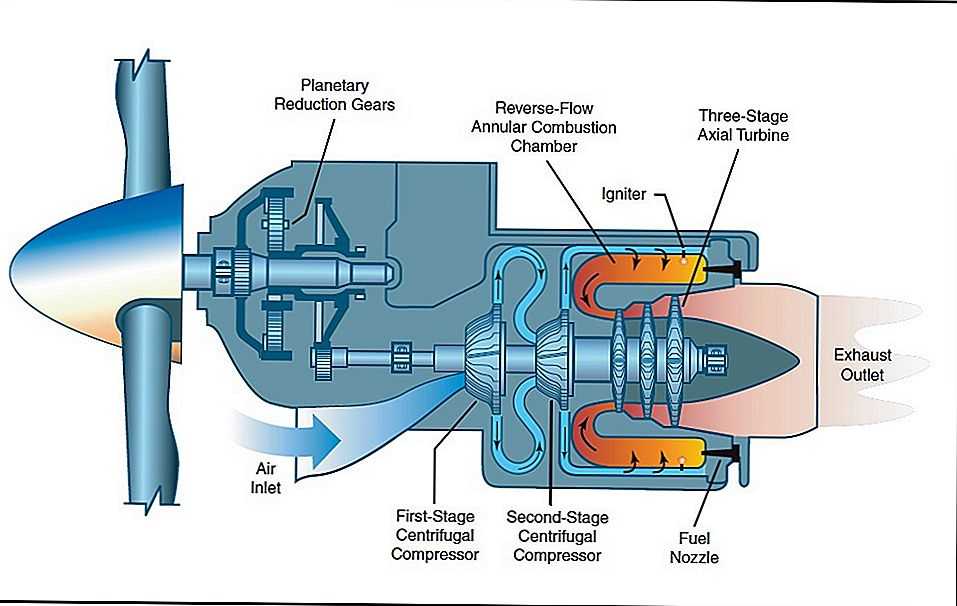

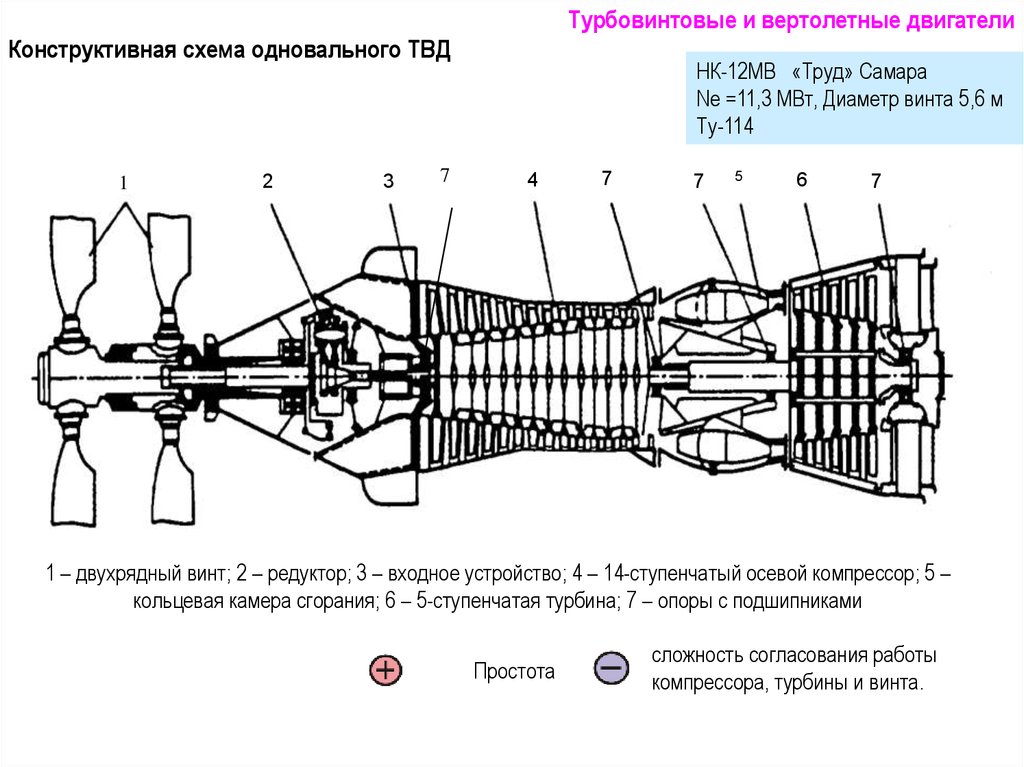

1. Турбовинтовой двигатель

Редакционная группа Турбовинтовой двигатель

Турбовинтовой двигатель представляет собой турбореактивный двигатель, в котором для соединения с воздушным винтом используется зубчатая передача. Редуктор самолета идет с турбореактивным двигателем, который раскручивает прикрепленный к нему вал. Коробка передач замедляет вращающиеся валы, чтобы шестерня могла соединиться с гребным винтом. Как и у Cessna 172, пропеллер вращается в воздухе, создавая тягу.

Турбовинтовые авиационные двигатели экономичны и вращаются со средней скоростью, которая может составлять от 250 до 400 узлов. Турбовинтовые двигатели эффективны на средних высотах, но их система передач может быстро выйти из строя из-за их веса. Их скорость полета вперед также ограничена.

Турбовинтовой двигатель состоит из камеры сгорания, содержащей сжатый воздух и газ, турбину и компрессор, которые вместе приводят в действие турбину.

Редакционная группа Турбовинтовой двигатель Rolls-Royce Tyne

Давление газа и воздуха создает мощность, приводящую в действие компрессор. КПД турбовинтовых авиационных двигателей превосходит турбореактивный двигатель при скорости полета менее 500 узлов. Хотя диаметр винтов современных турбовинтовых двигателей невелик, эти двигатели оснащены множеством лопастей, что делает самолет устойчивым на большой высоте.

Эти лезвия имеют форму ятагана, а края их кончиков загнуты назад для повышения эффективности на высоких скоростях полета. Авиадвигатели с такими винтами называются винтовентиляторами. Подобно турбовентиляторному авиационному двигателю, турбовинтовой двигатель преобразует энергию газового потока в механическую энергию для обеспечения движения. Он производит достаточную мощность для привода винта, вспомогательного оборудования и компрессора. Эти типы двигателей в самолетах поставляются с валом, прикрепленным к турбине, которая приводит в движение воздушный винт через систему редуктора.

Он производит достаточную мощность для привода винта, вспомогательного оборудования и компрессора. Эти типы двигателей в самолетах поставляются с валом, прикрепленным к турбине, которая приводит в движение воздушный винт через систему редуктора.

Первый турбовинтовой двигатель был разработан в Будапеште в 1938 году. Он был испытан в августе 1940 года, но позже, когда началась мировая война, от него отказались. Макс Мюллер инициировал проектирование и выпуск первого в мире турбовинтового авиационного двигателя, который начал эксплуатироваться в 1942 году.

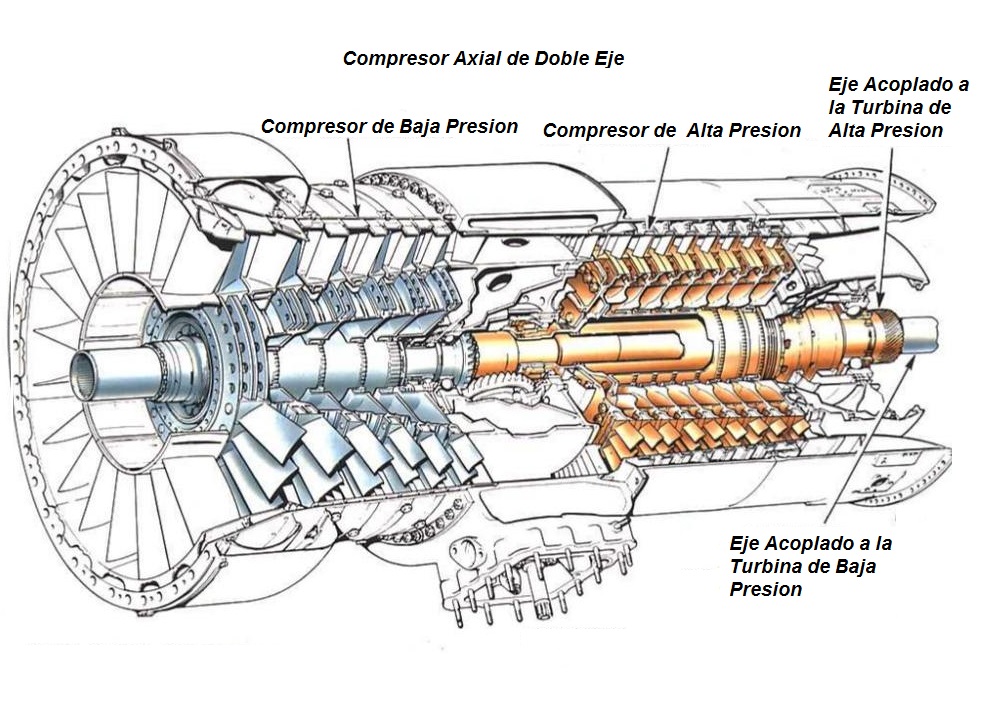

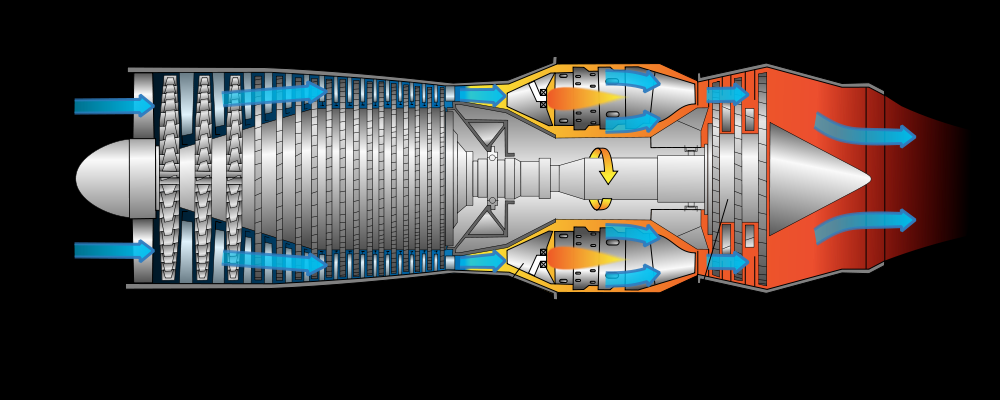

2. ТРД

Концепция турбореактивного авиационного двигателя проста. Это влечет за собой забор воздуха с задней стороны двигателя и последующее его сжатие в компрессоре. Но топливо должно быть добавлено в камеру сгорания и сожжено, чтобы поднять температуру жидкой смеси примерно до 1000 градусов.

Полученный горячий воздух прогоняется через турбину, которая вращает компрессор. Давление на выходе из турбины должно вдвое превышать давление в атмосфере. Однако это зависит от уровня эффективности авиационного двигателя. Затем избыточное давление перемещается к соплу, которое генерирует газовые потоки, ответственные за создание тяги.

Давление на выходе из турбины должно вдвое превышать давление в атмосфере. Однако это зависит от уровня эффективности авиационного двигателя. Затем избыточное давление перемещается к соплу, которое генерирует газовые потоки, ответственные за создание тяги.

Для существенного увеличения тяги можно использовать форсажную камеру. Форсажная камера может относиться ко второй камере сгорания, которая находится между соплом и турбиной. Его роль заключается в том, чтобы нагреть газ до того, как он попадет в сопло. Повышение температуры приводит к увеличению тяги примерно на 40% при взлете самолета, и толчок может увеличиваться на высокой скорости, когда самолет поднимается в воздух.

Это реактивные авиационные двигатели, которые расширяют газы, позволяя самолету резко двигаться вперед против атмосферного давления. Он всасывает воздух, а затем сжимает или сжимает его, чтобы самолет мог летать. Турбины начинают вращаться, как только эти газы проходят через двигатель. Затем газы отскакивают обратно к турбине и выбрасываются из передней части выхлопной трубы, толкая самолет вперед. Турбореактивный двигатель работает, пропуская воздух через воздухозаборник, компрессор, турбину, камеру сгорания и выхлоп.

Затем газы отскакивают обратно к турбине и выбрасываются из передней части выхлопной трубы, толкая самолет вперед. Турбореактивный двигатель работает, пропуская воздух через воздухозаборник, компрессор, турбину, камеру сгорания и выхлоп.

Детали турбореактивного двигателя

Воздухозаборник

Трубка, прикрепленная к передней части турбореактивного двигателя. Хотя это может показаться простым, это вносит большой вклад в эффективность авиационного двигателя. Его роль заключается в том, чтобы направлять воздух на лопатки компрессора, и он может помочь минимизировать потери воздуха в двигателе на низких оборотах. Воздухозаборник может помочь замедлить поток воздуха, когда самолет летит на высокой скорости. Как бы быстро ни двигался самолет, воздух, поступающий в двигатель, должен быть дозвуковым.

Камера сгорания

Магия начинается в камере сгорания. Камера объединяет высокое давление для воспламенения смеси. Сгорание продолжается по мере того, как смесь или топливо продолжает течь через двигатель к компрессору и турбине. Турбореактивные авиационные двигатели работают на обедненной смеси, потому что для охлаждения двигателю требуется дополнительный поток воздуха.

Сгорание продолжается по мере того, как смесь или топливо продолжает течь через двигатель к компрессору и турбине. Турбореактивные авиационные двигатели работают на обедненной смеси, потому что для охлаждения двигателю требуется дополнительный поток воздуха.

Компрессор

Турбина в задней части авиадвигателя предназначена для привода компрессора. Он сжимает поступающий воздух, повышая атмосферное давление. Компрессор состоит из ряда вентиляторов, каждый из которых содержит небольшие лопасти. Роль компрессора заключается в сжатии воздуха при прохождении каждой ступени сжатия.

Выхлоп

Воздушная смесь и сгоревшее топливо выбрасываются из двигателя через выхлопное сопло. Двигатель создает тягу, когда сжатый воздух выходит из передней части компрессора, который затем толкает самолет вперед.

Турбины

Это серия вентиляторов, которые работают так же, как ветряная мельница. Их роль заключается в поглощении энергии, когда высокоскоростной воздух проходит через компрессор. У турбин есть лопасти, прикрепленные к валу, чтобы они могли его вращать. Турбореактивные авиадвигатели имеют отличную конструкцию.

Их роль заключается в поглощении энергии, когда высокоскоростной воздух проходит через компрессор. У турбин есть лопасти, прикрепленные к валу, чтобы они могли его вращать. Турбореактивные авиадвигатели имеют отличную конструкцию.

3. Турбовальный двигатель

Редакционная группа Турбовальный двигатель

Турбовальный двигатель представляет собой форму газовой турбины, которая работает так же, как турбовинтовой двигатель. Но, в отличие от турбовинтового двигателя, турбовальные двигатели не приводят в движение воздушный винт. Вместо этого он используется в вертолетах для обеспечения питания несущего винта.

Турбовальные двигатели сконструированы таким образом, что скорость вращения несущего винта вертолета не зависит от скорости газогенератора. Это позволяет скорости вращения винта вертолета оставаться постоянной даже при снижении скорости газогенератора. Он также модулирует мощность, которую производит вертолет.

Турбовальные авиационные двигатели обычно используются на вертолетах. Единственная разница между турбореактивными двигателями и турбовальными двигателями заключается в том, что последние используют большую часть своей мощности для вращения турбины, а не для создания тяги. Турбовальный двигатель похож на турбореактивный двигатель, но имеет большой вал, соединяющий переднюю часть с задней. Поскольку большинство турбовальных двигателей используются на вертолетах, вал соединяется с трансмиссией лопасти несущего винта.

Большинство деталей этого двигателя работают так же, как турбореактивный двигатель. Его турбины снабжены валом для привода трансмиссии лопастей несущего винта. Роль трансмиссии лопасти несущего винта заключается в передаче вращения от вала к лопасти несущего винта. Турбовальные двигатели немного меньше поршневых двигателей и имеют более высокую удельную массу по сравнению с поршневыми двигателями. Единственным недостатком этих двигателей является то, что их системы передач сложны и легко ломаются.

Турбовальные двигатели получают свою тягу за счет преобразования высокоскоростных газов в механическую энергию для работы вспомогательного оборудования, такого как турбина и компрессор. Как и турбовинтовой двигатель, вал, прикрепленный к турбовальному двигателю, приводит в движение как воздушный винт самолета, так и трансмиссию с лопастями вертолета. Он использует редуктор для движения самолета вперед.

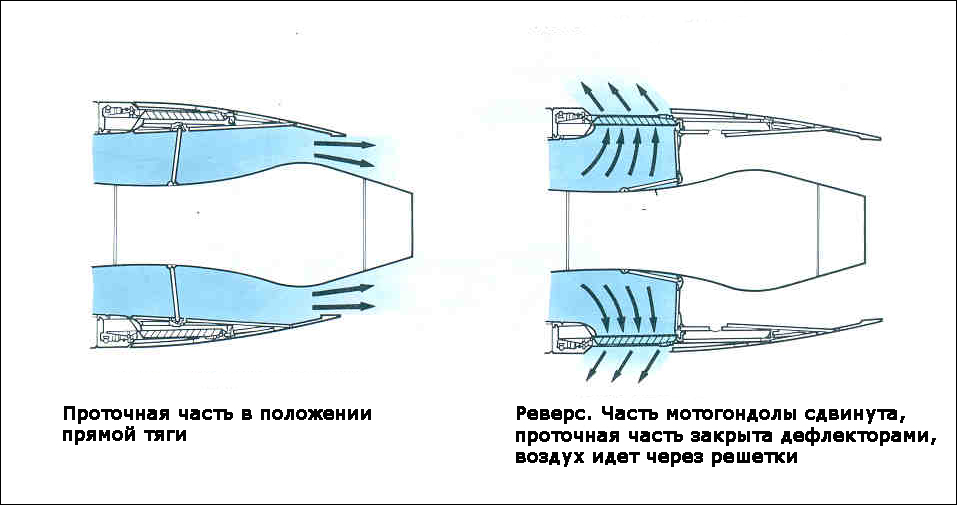

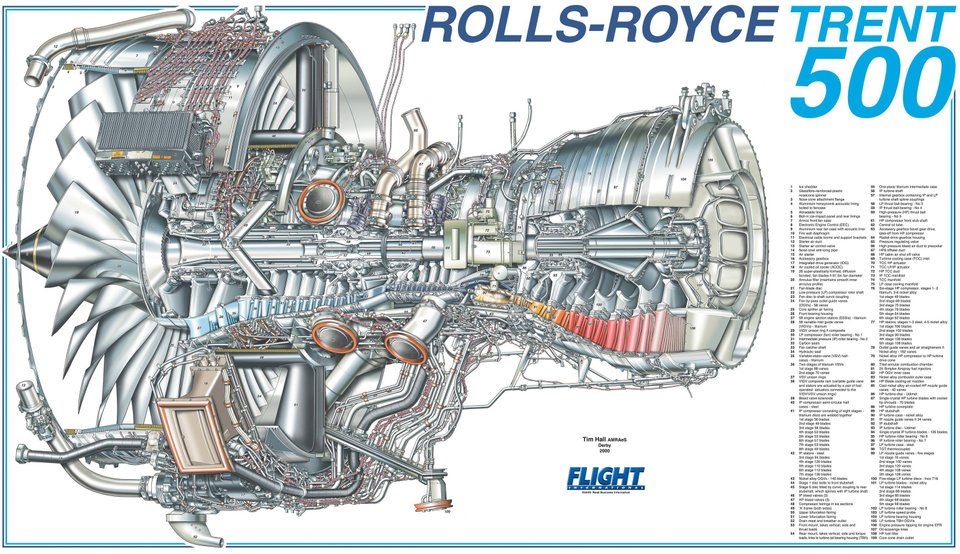

4. Турбовентиляторный двигатель

Редакционная группа Турбовентиляторный двигатель ВВС США

Турбовентиляторные реактивные двигатели оснащены массивным вентилятором спереди для всасывания воздуха. Для турбовентиляторных реактивных двигателей большая часть воздуха обтекает внешнюю часть авиационного двигателя, чтобы придать самолету большую тягу даже на низких скоростях и сделать его тихим.

Турбовентиляторные реактивные двигатели используются в большинстве современных авиалайнеров. Весь воздух, поступающий на впуск турбовентиляторного реактивного двигателя, проходит через генератор, производящий горячий воздух. Этот генератор состоит из турбины, камеры сгорания и компрессора. Только небольшой процент воздуха, проходящего через турбовентиляторный двигатель, достигает камеры сгорания.

Весь воздух, поступающий на впуск турбовентиляторного реактивного двигателя, проходит через генератор, производящий горячий воздух. Этот генератор состоит из турбины, камеры сгорания и компрессора. Только небольшой процент воздуха, проходящего через турбовентиляторный двигатель, достигает камеры сгорания.

Остальной воздух проходит через компрессор низкого давления или вентилятор, после чего смешивается с добываемым газом или выбрасывается напрямую. Цель этой системы — помочь достичь более высокой тяги при сохранении того же уровня потребления. Турбовентиляторный реактивный двигатель снижает скорость при том же уровне энергоснабжения и увеличивает расход всей воздушной массы для достижения этой цели.

ТРДД представляет собой модернизированную версию турбовинтовых и турбореактивных двигателей. Он работает так же, как турбореактивный двигатель, но у него спереди есть канальный вентилятор. Вентилятор охлаждает двигатель, создает дополнительную тягу и снижает шум двигателя самолета.

Впускной воздух ТРДД разделяется на два потока. Один поток проходит через сердцевину двигателя, а другой обходит воздух и обтекает двигатель. Обходной воздух проходит через двигатель, где канальный вентилятор ускоряет его, создавая дополнительную тягу. Канальный вентилятор продолжает проталкивать воздух через двигатель, который затем продолжает увеличивать тягу.

Редакционная группа Турбовентиляторный двигатель

Турбовентиляторные авиационные двигатели тише турбореактивных и экономичнее. Их дизайн также выглядит невероятно. Однако эти двигатели малоэффективны на больших высотах, а их лобовая площадь больше, чем у ТРД, что делает их немного тяжелыми.

Турбовентиляторные авиационные двигатели оснащены воздуховодом в задней части двигателя. Независимая турбина, прикрепленная к передней части компрессора, обычно приводит в движение турбину с той же скоростью, что и компрессор. Воздух от вентилятора не смешивается с воздухом двигателя, но его можно направить обратно для смешивания с воздухом в передней части двигателя.