Категория:

Портовые подъемно-транспортные машины

Испытание двигателей подъемно-транспортных машин

Испытание двигателей подъемно-транспортных машинПосле завершения ремонта двигатели проходят стендовую обкатку, при которой осуществляются начальный этап приработки деталей и приемо-сдаточные испытания, необходимые для контроля качества ремонта и проведения окончательной регулировки двигателя.

Перед обкаткой двигатель заправляют рабочими жидкостями: систему охлаждения — горячей водой, обеспечивающей предварительный прогрев двигателя до температуры 60—70 °С, а смазочную систему — маловязким также нагретым моторным маслом.

Обкатка двигателя заключается в прокрутке коленчатого вала от внешнего привода на пониженной частоте вращения и работе двигателя на различных режимах в лечение 1,5—2 ч, т. е. пуск и кратковременная работа двигателя без нагрузки при последующем постепенном повышении ее до максимальных значений. О качестве ремонта на этапе обкатки можно судить по соответствию нормам работы двигателя в целом, давления масла и температуры охлаждающей воды и по отсутствию в масляных фильтрах свинцово-бронзовой стружки. Обкатка двигателя завершается в начальный период работы двигателя на ПТМ. Ее продолжительность, включая стендовую, составляет 45—60 ч. При обкатке требуется более тщательное обслуживание двигателей и более частая смена масла. Запрещается развивать мощность более 0,75 номинальной.

Приемо-сдаточные испытания двигателей обычно проводят на стендах, оборудованных контрольно-измерительной и регистрирующей аппаратурой и системами питания, смазочной, водоснабжения и нагружения двигателя.

Частоту вращения коленчатого вала измеряют тахометром. Контроль расхода топлива ведут по мерному баку, присоединяемому к топливной магистрали и снабженному термометром.

Смазочная система стенда состоит из шестеренного насоса, термометров на входе и выходе масла и манометра на входе в главную магистраль. Система водоснабжения служит для подачи воды в двигатель и гидравлический тормоз. Она оборудована термометрами, теплообменником и насосом подпитки.

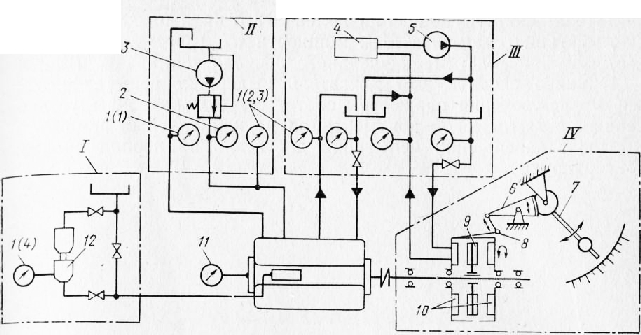

Рис. 1. Принципиальная схема систем стенда для испытания двигателей: I — питания; II — смазочная; III — водоснабжения; IV — нагружения

Нагрузочное устройство гидравлического торможения работает следующим образом. Крутящий момент от вала двигателя передается на подвижный диск тормоза, который, разгоняя протекающую через тормоз воду, сообщает ей вращательное движение. Кинетическая энергия воды преобразуется на дисках, заставляя корпус поворачиваться относительно оси тормоза. При этом перемещение тяг вызывает поворот зубчатого сектора и отклонение маятника с грузом. Угол отклонения маятника от вертикального положения соответствует определенному значению крутящего момента двигателя, считываемому со шкалы устройства.

Принято считать, что двигатель выдержал испытания, если все без исключения параметры соответствуют значениям, установленным в технической документации на капитальный ремонт.

После завершения испытаний двигатель на период хранения консервируют.

Читать далее: Смазочные материалы подъемно-транспортных машин

Категория: - Портовые подъемно-транспортные машины

stroy-technics.ru

Во время испытаний автомобиля на динамичность определяют минимальную устойчивую и максимальную скорости движения, максимальное ускорение, время и путь разгона и выбега, а также тяговую силу на его колесах.

Динамические испытания автомобиля делятся на дорожные и стендовые.

Дорожные испытания наиболее полно отражают условия эксплуатации, но точность их невысока. На стендах создаются стабильные условия испытаний, применяется современная аппаратура, обрабатывающая результаты измерений автоматически.

Стендовые испытания можно проводить в любое время года. Однако на стендах трудно, а в некоторых случаях невозможно воспроизвести реальные условия эксплуатации. Поэтому дорожные испытания дополняют стендовые и наоборот.

Перед проведением испытаний определяют массовые показатели автомобиля и коэффициенты сопротивления качению и сцепления шин с дорогой. Непосредственно перед началом испытаний все агрегаты автомобиля должны быть прогреты (пробег в течение 0,5—1 ч), а в период испытаний температура охлаждающей среды и масла должна поддерживаться в установленных пределах. Температура воздуха должна быть от +5 до +25 °С при скорости ветра не более 3 м/с. Испытания проводят на ровном горизонтальном участке дороги с асфальтобетонным покрытием при полной нагрузке.

При испытаниях автомобилей определяются такие показатели, как скоростные характеристики: разгон—выбег на высшей и предшествующей передачах и при движении по дороге с переменным продольным профилем, кроме того, максимальная и условная максимальная скорости, время разгона на участках пути длиной 400 и 1000 м, а также время разгона до заданной скорости.

Скоростная характеристика определяется на участке длиной 13—15 км. Участок пути с переменным продольным профилем должен содержать подъем и спуск длиной 500—700 м с уклоном 4—5 %.

Разгон автомобиля при определении характеристики разгон—выбег проводится до наибольшей скорости на пути 2000 м Максимальная скорость определяется на высшей передаче при полной подаче топлива. Условная максимальная скорость определяется при разгоне автомобиля с места как средняя скорость прохождения последних 400 м участка пути длиной 2000 м. По характеристике разгон—выбег определяют время разгона на участках пути 400 и 1000 м, а также время разгона до заданной скорости.

Минимальную устойчивую скорость устанавливают на двух последовательных участках движения по 100 м каждый, с промежутком между ними 200—300 м. Установление постоянной скорости движения должно обеспечиваться до въезда автомобиля на первый участок. На промежуточном участке скорость увеличивается до 20—25 км/ч путем резкого увеличения подачи топлива. Перед входом на второй участок скорость автомобиля опять снижается.

При движении автомобиля с прямой передачей проводят также испытания на приемистость автомобиля путем резкого разгона с начальной скоростью 15 км/ч до скорости, составляющей 80 % от максимальной на этой передаче.

ustroistvo-avtomobilya.ru

Основным средством проверки качества работы отдельных узлов и деталей двигателя, как и двигателя в целом, служит его испытание. По результатам испытания можно также организовать технически правильную эксплуатацию двигателя, произвести нормирование расхода топлива и смазочных материалов, а также определить технико-экономические показатели его работы.На дизельных электростанциях производятся следующие испытания двигателей.1. Приемо-сдаточные испытания.2. Снятие индикаторных диаграмм (индицирование двигателя).3. Проверка удельного расхода топлива и масла для смазки.Приемо-сдаточные испытания двигателя по сокращенной программе производятся после планово-предупредительных и капитальных ремонтов. Программой этих испытаний предусматривается пуск холодного двигателя, испытание его при холостом ходе и при нагрузках 50; 75; 100 и 110% номинальной, определение расхода топлива и смазочных материалов, испытание системы регулирования.Во время приемо-сдаточных испытаний измеряют и фиксируют в приемо-сдаточном акте следующие величины:а) нагрузку на двигатель и число оборотов коленчатого вала;б) вибрацию подшипников;в) результаты испытания системы регулирования на сброс нагрузки;г) температуру воздуха, поступающего в двигатель, и давление распыливающего воздуха;д) барометрическое давление, а при пуске двигателя сжатым воздухом — давление воздуха в пусковом баллоне до и после пуска;е) температуру газов на выходе из цилиндров;ж) температуру охлаждающей воды при входе и на выходе из двигателя;з) расход топлива и смазочного масла, причем в приемо-сдаточном акте указывают марки топлива и смазочного масла.Измерение мощности двигателя, расхода топлива и параметров газов можно производить при испытании с помощью контрольно-измерительных приборов, установленных на щите двигателя. Измерительные приборы должны быть предварительно проверены, о чем делается отметка в приемо-сдаточном акте.По данным испытаний определяют удельный расход топлива, к. п. д. двигателя, часовой и удельный расходы смазочного масла.После монтажа нового, а также после реконструкции двигателя, находившегося в эксплуатации, в результате чего изменился рабочий процесс, мощность, число оборотов и другие характеристики двигателя, производится полное приемо-сдаточное испытание его, предусматриваю-щее более обширную программу. При полном испытании производится измерение расхода и параметров воздуха, воды, топлива, смазочного масла, мощности и числа оборотов; производится также снятие индикаторных диаграмм, анализ отработавших газов и при необходимости — анализ топлива и смазочного масла, испытание систем регулирования и защиты двигателя. При каждом режиме испытания обычно выполняют не менее трех измерений всех контролируемых величин, причем начинать измерения надо не сразу при переходе на новый режим, а через 15-20 мин — после стабилизации теплового режима двигателя.Снятие индикаторных диаграмм двигателя производится с целью проверки рабочих процессов, происходящих в цилиндрах. По индикаторным диаграммам определяют давление сжатия и вспышки по цилиндрам, распределение нагрузки между цилиндрами, правильность работы топливоподачи и газораспределения. Индицирование двигателя в процессе эксплуатации производят периодически, а также в тех случаях, когда возникает сомнение в правильности рабочих процессов, протекаю-щих в цилиндрах двигателя.

загрузка...

iron-lab.ru

Категория:

Ремонтирование строительных машин

Испытание и обкатка агрегатов машин

Испытание и обкатка агрегатов машинКачество сборки проверяют наружным осмотром с помощью измерительных приборов и приспособлений, испытанием наиболее ответственных отдельных агрегатов или машины в целом. После устранения неисправностей, замеченных при наружном осмотре, и проведения необходимых регулировочных работ машина подвергается испытаниям. Перед испытаниями машину заправляют маслом, водой, топливом и рабочими жидкостями.

Испытания узлов и агрегатов машин подразделяют на производственные и контрольные.

Производственными испытаниями предусматривается обкатка ответственных элементов на специальных стендах, в результате чего выявляются дефекты сборки (ненормальные зазоры, ненадежные крепления, перекосы), легко обнаруживаемые по повышенному нагреву отдельных сопряжений, стуку, течи масла и пр.; кроме того, при обкатке достигается правильная начальная приработка трущихся поверхностей.

Контрольные испытания проводят для проверки качества выпускаемой продукции. На стендах и специальных приспособлениях проверяют герметичность, сбалансированность, соосность, а также рабочие параметры отдельных агрегатов (например, расход топлива у двигателей).

Топливные и масляные насосы, магнето, генераторы, форсунки и другие подобные элементы после сборки испытывают на подачу, момент впуска и качество распыла топлива, интенсивность искры и на другие показатели.

Испытаниям подвергаются редукторы, коробки перемены передач, двигатели внутреннего сгорания, гидравлическая аппаратура, насосы, приводные лебедки. Peдукторы и коробки передач трансмиссий испытывают на отсутствие течи масла через сальниковые уплотнения и прокладки, плавность зацепления зубчатых передач, отсутствие шума. Испытания проводят на стендах, позволяющих создать условия, близкие к эксплуатационным. Режимы испытаний по каждому агрегату или машине указаны в технических условиях на испытания.

Рис. 1. Электрический обкаточно-тормозной стенд для обкатки двигателей 1, 5 —стойки; 2 — электродвигатель-тормоз; 3 — пульт управления; 4 — редуктор

Особое внимание уделяют испытанию двигателя. Для обкатки двигателей применяют стенды с электрическим и гидравлическим нагружением. Обкатка производится в три этапа: холодная, горячая без нагрузки, горяч.ая с нагрузкой.

Двигатели обкатывают на электротормозных стендах с помощью установленных на них асинхронных электродвигателей с фазными роторами.

Электрический обкаточно-тормозной стенд (рис. 1) состоит из следующих сборочных единиц: плиты с четырьмя стойками, имеющими регулируемые опоры, на которых крепят обкатываемый двигатель; электродвигателя-тормоза, статор которого балансирно закреплен в подшипниках на стойках 1,5; редуктора для изменения частоты вращения; весового механизма в качестве генератора; пульта управления; регулировочного реостата и оборудования для замера расхода топлива весовым способом.

В корпусе пульта управления расположен весовой механизм, который передает поворот корпуса электродвигателя-тормоза на стрелку большого циферблата, показывающего усилие от действия крутящего момента. На пульте управления смонтированы тахометр, показывающий частоту вращения электродвигателя с учетом передаточных чисел и частоты вращения коленчатого вала двигателя; манометр, показывающий давление масла в системе смазки двигателя; два дистанционных термометра на 125 °С, контролирующих температуру картерного масла и воды; сигнальная лампочка, указывающая на необходимость выключения стенда, если электроды реостата выведутся из раствора.

Регулировочный реостат жидкостного типа предназначен для пуска электродвигателя, регулирования скорости вращения, а при работе в режиме генератора — для нагрузки. Бак реостата наполняется 1… 1,5%-м раствором кальцинированной соды в воде. Регулируют работу электродвигателя в моторном и генераторном режиме, погружая электроды в раствор или выводя из него.

Во время холодной обкатки в картер двигателя заливают нормальное количество масла или смеси масел с присадками. Рубашка охлаждения двигателя должна быть заполнена водой. В случае испытания без масляного радиатора вместо подводящих трубок к маслофильтру надо установить трубчатую перемычку, чтобы фильтр грубой очистки масла мог работать.

Перед началом обкатки все механизмы двигателя должны быть смазаны и двигатель опробован на легкость вращения вручную, форсунки или свечи вывернуты. Коленчатый вал должен быть хорошо сцентрирован с приводным валом обкаточного стенда. При существующем стандартном режиме длительность холодной обкатки для тракторных двигателей устанавливают 50…70 мин, а для автомобильных—20…30 мин на двух-трех режимах по частоте вращения с постепенным ее увеличением от 500… …600 до 1000 об/мин вначале без компрессии, а затем с компрессией.

Во время холодной обкатки на ощупь проверяют нагрев трущихся поверхностей. С помощью стетоскопа прослушивают стуки и шумы внутри двигателя. Осмотром убеждаются, нет ли просачивания масла, воды и топлива.

По окончании холодной обкатки сливают смазочно-охлаждающую жидкость из картера двигателя, корпусов маслофильтров и масляного радиатора и дают жидкости стечь из всех полостей маслосистемы.

Если в процессе холодной обкатки никаких дефектов в работе механизмов двигателя не обнаружено, следует промыть масляный фильтр грубой очистки, реактивные масляные центрифуги и картер. Затем вновь собрать двигатель, залить масло соответствующей марки и присоединить к проточно-циркуляционной системе смазки.

Перед горячей обкаткой двигателя его кратковременно прокручивают при малой частоте вращения, чтобы заполнить свежим маслом систему смазки двигателя. Горячая обкатка двигателя без нагрузки продолжается для тракторных двигателей 30 мин, для автомобильных до 20 мин на одном-двух режимах при частоте вращения ниже нормальной в зависимости от модели двигателя. При нормальной частоте вращения во время этой обкатки проводят те же проверки, что и при холодной обкатке и, кроме того, проверяют действие всех механизмов двигателя, регулируют зазоры в клапанах, следят за показаниями приборов и проверяют угол опережения впрыска топлива (для дизельных) и установку зажигания (для карбюраторных) двигателей.

Двигатель во время обкатки должен работать бесперебойно и на всех диапазонах частоты вращения иметь хорошую приемистость.

По окончании этого этапа устраняют неисправности и проверяют затяжку гаек крепления головки болта. Горячая обкатка двигателя под нагрузкой продолжается в течение 60…80 мин.

На всех этапах обкатки двигатель не должен перегреваться и иметь стук коренных и шатунных подшипников, поршней, поршневых колец. В конце обкатки двигатель не останавливают, а плавно нагружают, пока частота вращения не снизится до номинальной.

В связи с тем что за время обкатки поверхности трения еще не успевают подготовиться к восприятию нормальных нагрузок, на период приработки (30…40 ч работы) на карбюраторные двигатели устанавливают дроссельную ограничительную шайбу, а на дизельные — болт, ограничивающий ход рейки топливного насоса. Этим предупреждают перегрузку двигателя и обеспечивают окончательную приработку деталей.

Обкатку собранных машин проводят в основном для выявления возможных дефектов сборки и проверки правильности регулировок.

Обкатка состоит из следующих операций: подготовки к обкатке; запуска и проверки на холостом ходу двигателя; обкатки машины и устранения обнаруженных неисправностей.

Подготовка к обкатке заключается в проверке комплектности машины. Наружным осмотром проверяют внешнее состояние машины, стопорение и шплинтовку крепежных деталей, а обстукиванием — надежность их затяжки. Кабина, крылья, капот и щитки должны быть надежно закреплены. Двери кабины должны легко открываться и плотно закрываться, не иметь перекосов и заметного качания на осях. Стекла дверей кабины должны плавно опускаться и подниматься. Капот двигателя должен легко подниматься, прочно удерживаться в поднятом состоянии и плотно прикрываться.

Проверяют соответствие техническим условиям регулировок Тормозов и рулевого управления, муфты сцепления, механизма управления двигателем, натяжение гусениц, давление воздуха в шинах, натяжение ремней вентилятора. Проверяют легкость проворачивания коленчатого вала основного и пускового двигателей и т.д.

Заправляют машину топливом, маслом и водой. Проверяют наличие смазки во всех узлах машины и отсутствие подтекания топлива, масла и воды через соединения рукавов, топливные и масляные трубки, прокладки и другие уплотнения. Контролируют плотность завертывания спускных пробок.

Если обкатку проводят в холодное время (ниже 5°С), то в картер двигателя заливают нагретое до 70…80°С масло, а в радиатор — горячую воду.

Запускают пусковой двигатель, прогревают его в течение 2…3 мин и проверяют его работу. Пусковой двигатель должен устойчиво работать на минимальных, средних, максимальных оборотах и при полной нагрузке. Запускают основной двигатель, который должен заводиться в течение 5 мин. Двигатели тракторов и автомобилей с электрозапуском должны легко запускаться от стартера, При наличии в системе запуска спирали или свечи

накала следует пользоваться ими. Продолжительность непрерывной работы стартера не должна превышать 5 с за одну попытку запуска. Таких попыток разрешается проводить до 3…4 с перерывом между ними не менее 1 мин.

После запуска прогревают двигатель при закрытой шторке радиатора. Прогретый двигатель должен легко запускаться от стартера (с одной попытки) или с 2…3 оборотов заводной рукоятки (у автомобиля) и работать на всех оборотах устойчиво с бездымным выхлопом. Рычаг газа у тракторных двигателей должен надежно удерживаться на секторе в любом положении. При крайних положениях рычага должна обеспечиваться в одном из положений полная подача топлива, а во втором — полное выключение подачи топлива.

Во время работы прогретого двигателя на холостом ходу проверяют соответствие давления масла техническим условиям, отсутствие подтекания топлива, масла и воды, отсутствие пробивания выхлопных газов соединения.

Двигатель должен работать без стуков. Допускается слабый равномерный шум распределительных шестерен, незначительные стуки клапанов и привода прерывателя-распределителя (у карбюраторных двигателей). При работе двигателя на холостом ходу проверяют непрерывную работу контрольно-измерительных приборов, освещения, сигнала и других приборов — потребителей электроэнергии.

Обкатка машин может проводиться пробегом или на обкаточных стендах. Все большее распространение, особенно на специализированных ремонтных предприятиях, получает проведение обкатки на стендах.

Стенд для обкатки гусеничных машин (рис. 2) представляет собой как бы перевернутую ходовую часть гусеничного трактора. Если соединить вал звездочки стенда с тормозным устройством, то обкатку можно проводить под нагрузкой. Гусеничные машины можно также обкатывать на стальном листе. Трактор прикрепляется прицепом к неподвижной стойке, а лист смазывается маслом.

Колесные машины при обкатке на стенде устанавливаются ведущими колесами на опорные барабаны, обтянутые резиной или другими материалами для лучшего сцепления с ведущими колесами машины. Если соединить один из опорных барабанов с тормозным устройств вом, то обкатка будет проходить под нагрузкой.

Рис. 2. Стенд для обкатки гусеничных тракторов1 — трап; 2 — стойка; 3 — опорные катки, колеса и гусеничная цепь; 4 — эстакада

Перед началом обкатки проверяют работу муфты сцепления, включая и выключая передачи при выключенной муфте. Включение передач должно проходить без шумов и стуков.

Средняя продолжительность обкатки трактора на каждой рабочей передаче равна 10… 15 мин, на высших передачах—5…10 мин и на каждой передаче заднего хода—3…5 мин. Общее время обкатки составляет в среднем 1,5…2,5 ч.

Автомобили проходят испытания пробегом на расстояние 30 км с нагрузкой, равной 75% номинальной грузоподъемности, на дорогах с твердым покрытием со скоростью не более 30 км/ч.

Во время обкатки необходимо слушать машину и проверять нагрев узлов. Не допускаются шумы и стуки в Коробке передач, заднем мосту, стук кардана у автомобиля, стуки и сильные шумы в конечных передачах тракторов, в механизмах вала отбора мощности и др. Нагрев коробки передач, заднего моста, тормозных барабанов, муфт сцепления и ступиц колес не допускается. Подтекания масла, топлива и воды через уплотнения двигателя не допускается. Температура воды в радиаторе при обкатке машины не должна превышать 90…95°С.

Если в процессе обкатки обнаруживаются неисправности, угрожающие безопасности движения или сохранности узлов и агрегатов машины, обкатку прекращают до их устранения. По окончании обкатки вновь проводят контрольный осмотр машины и устраняют замеченные неисправности. В зависимости от характера обнаруженных неисправностей машину снова обкатывают и испытывают по сокращенному или полному режиму. Повторную обкатку назначают в том случае, если устранение неисправности требует замены или вскрытия агрегатов и при необходимости проведения перерегулировок.

Читать далее: Приемка строительных машин из ремонта

Категория: - Ремонтирование строительных машин

stroy-technics.ru