Содержание

Как создать «карманный» генератор электричества самому: инженеры нашли способ

Инженерам удалось создать микротурбину диаметром 1 см и мощностью около 80 Вт. Современные технологии позволяют воссоздать ее на 3D-принтере.

Related video

Специалисты компании RUVDS придумали, как создать миниатюрный турбореактивный генератор электроэнергии. Они представили подробную инструкцию на сайте «Хабр».

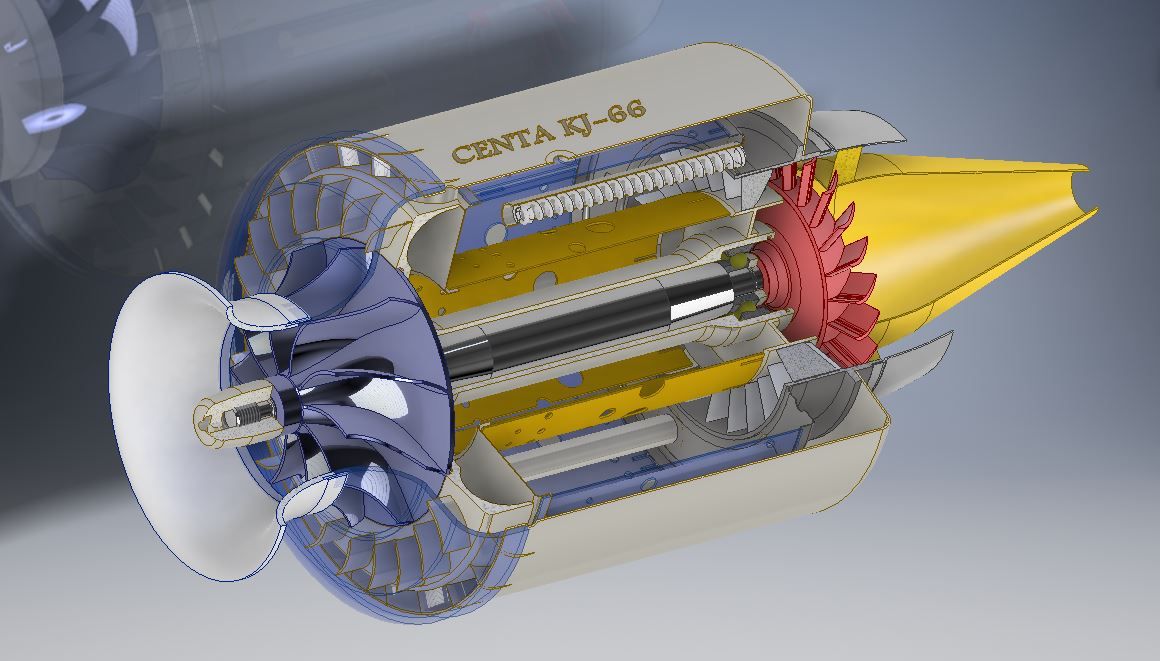

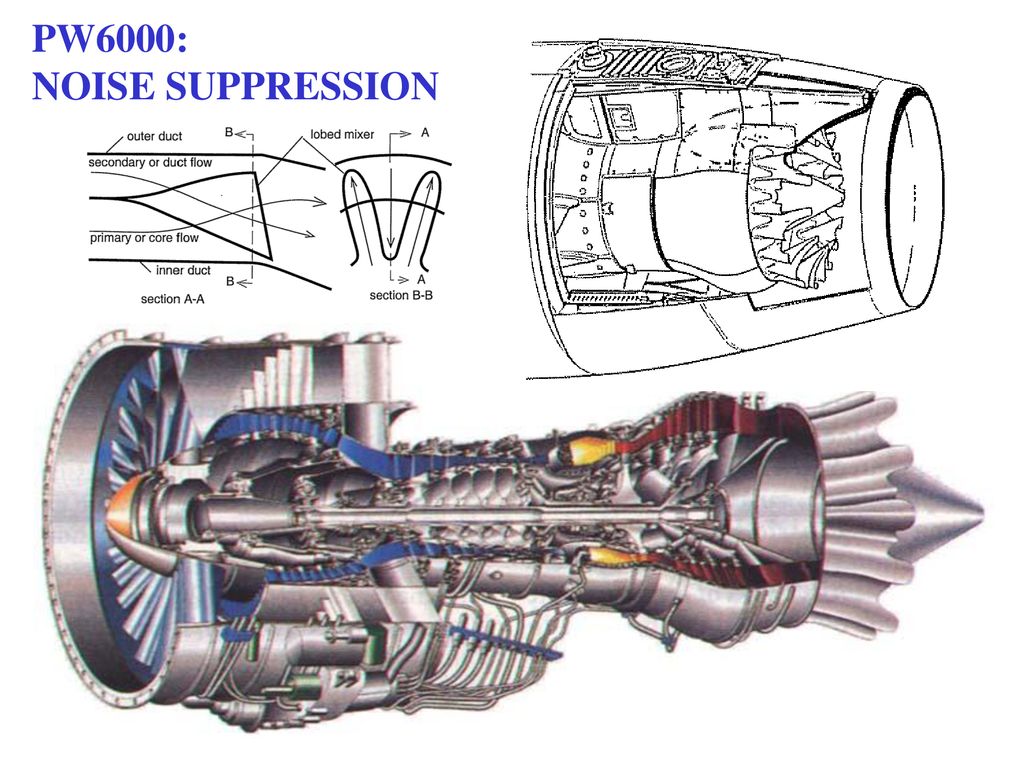

Недавно сотрудники Массачусетского технологического института (MIT) разработали микротурбину, которую можно использовать для добычи электроэнергии и питания различных устройств. Ее диаметр составил 1 см, а толщина стенок — около 3 мм, но несмотря на это прибор выдавал мощность около 80-100 Вт. Конструкция почти полностью повторяет обычные газовые турбины для турбореактивных двигателей. Расход воздуха составляет 0,1-0,2 г/с, а топлива 7 г/ч при мощность в 50 Вт.

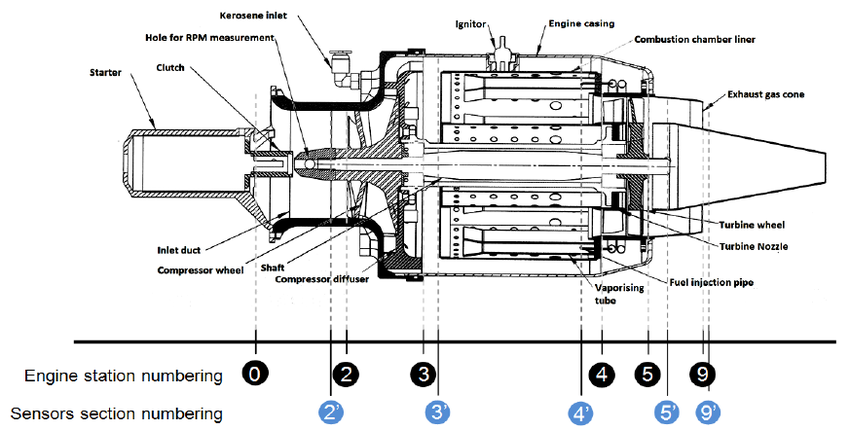

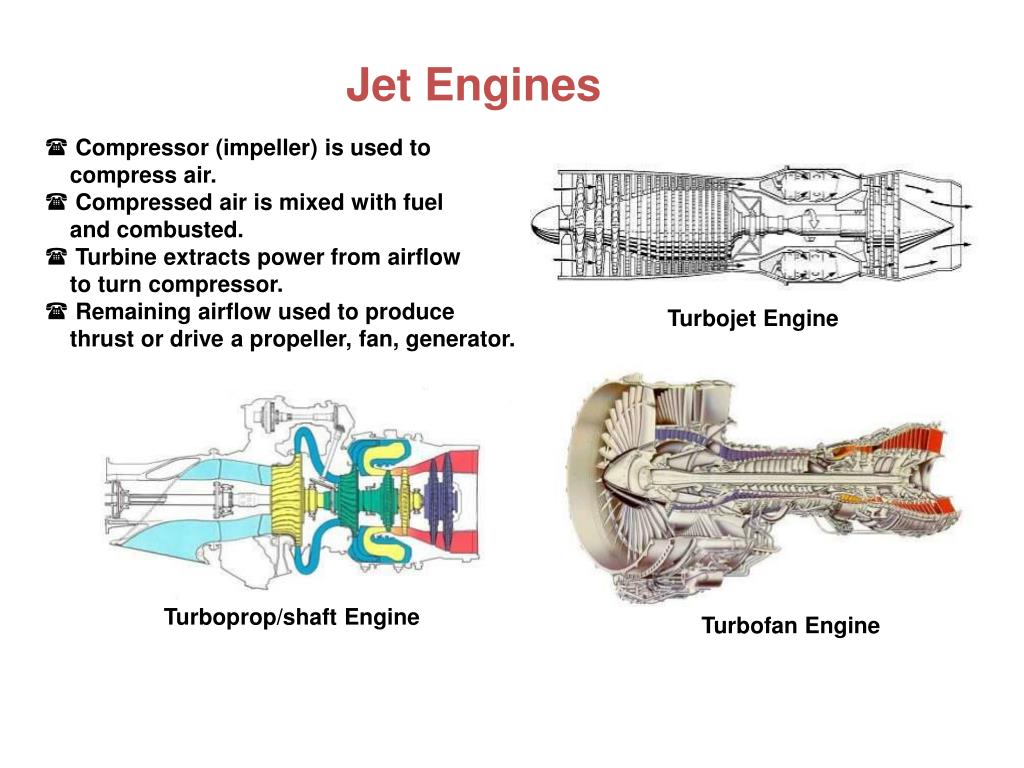

Стоит рассказать о том, как устроен классический газотурбинный двигатель. Первую рабочую турбину представил изобретатель Эгидус Эллинг в 1903 году. Используя эти наработки, офицер ВВС Великобритании Фрэнк Уиттл в 1930 году запатентовал газовую турбину, которая легла в основу всех последующих газотурбинных двигателей.

Используя эти наработки, офицер ВВС Великобритании Фрэнк Уиттл в 1930 году запатентовал газовую турбину, которая легла в основу всех последующих газотурбинных двигателей.

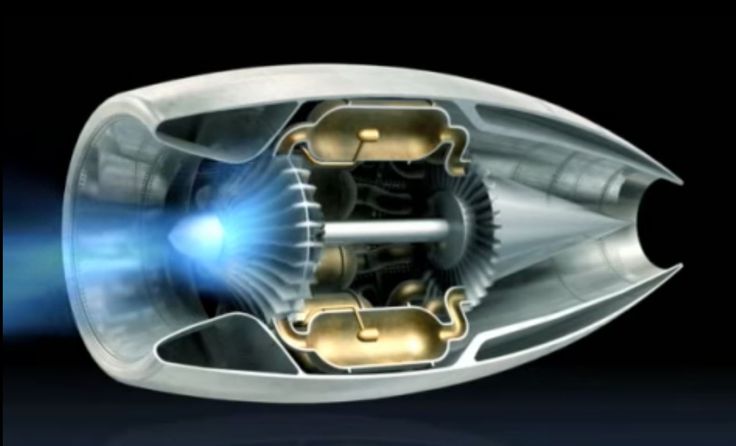

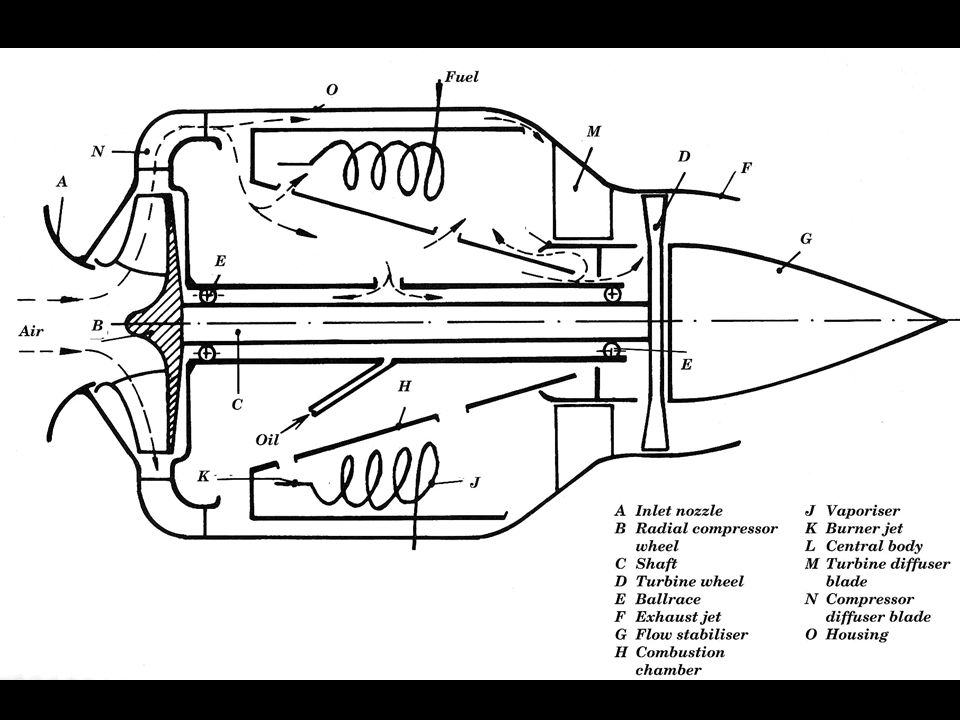

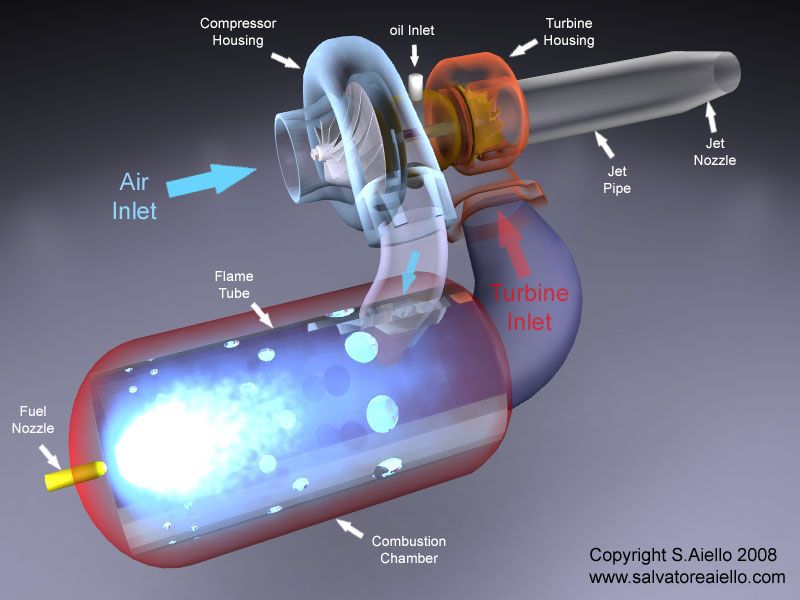

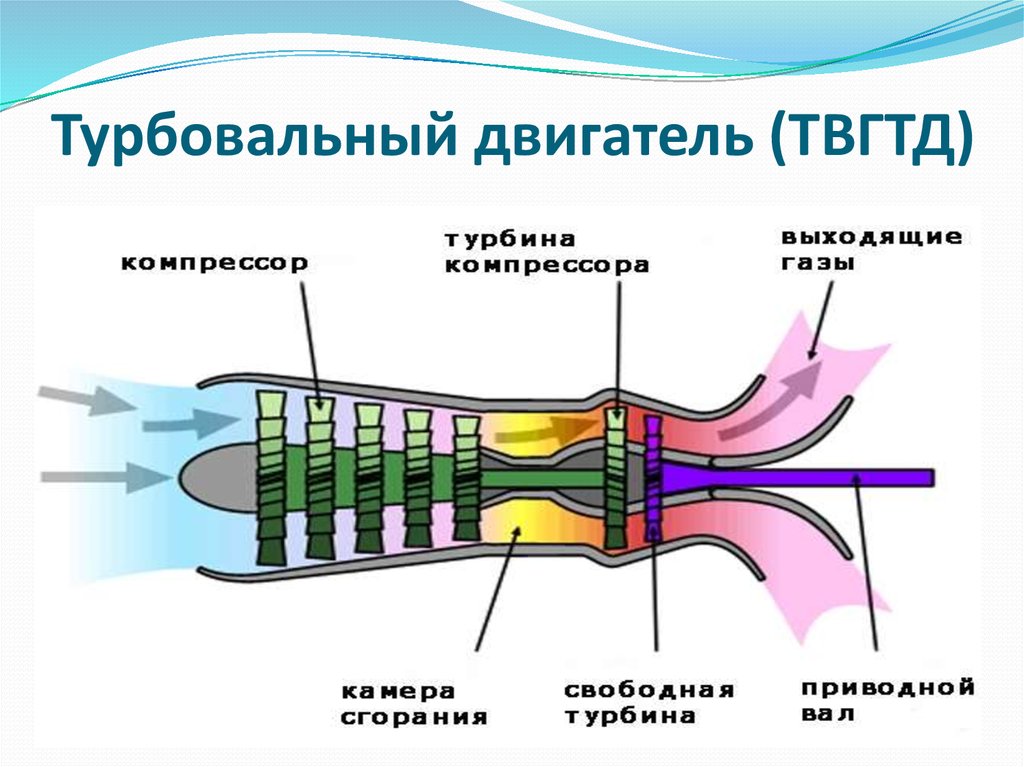

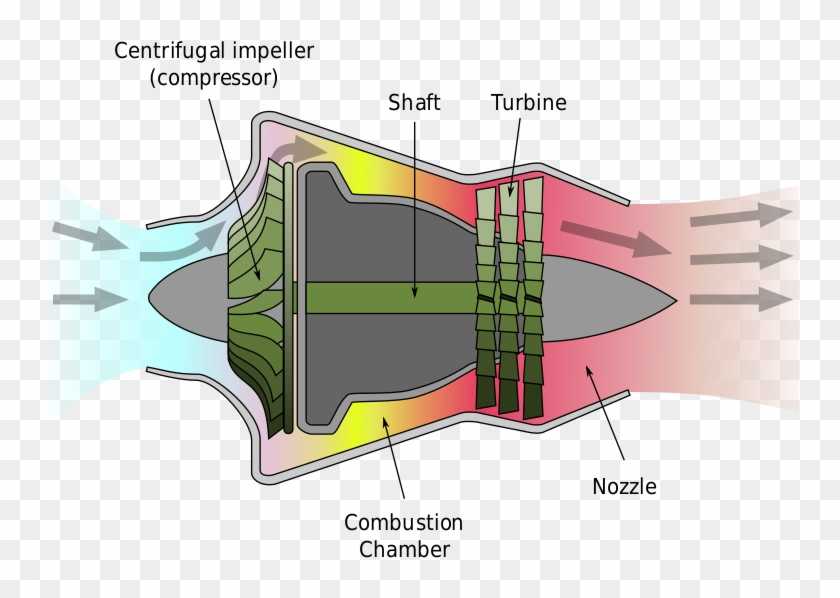

Принцип действия заключается в том, что воздух втягивается внутрь через переднюю часть при помощи компрессора (крыльчатки, насаженной на вал), затем газ сжимается, в него впрыскивается топливо и поджигается. Продукты сгорания очень быстро выбрасываются через заднюю часть, в результате чего раскручивается вторая крыльчатка — она и называется турбиной.

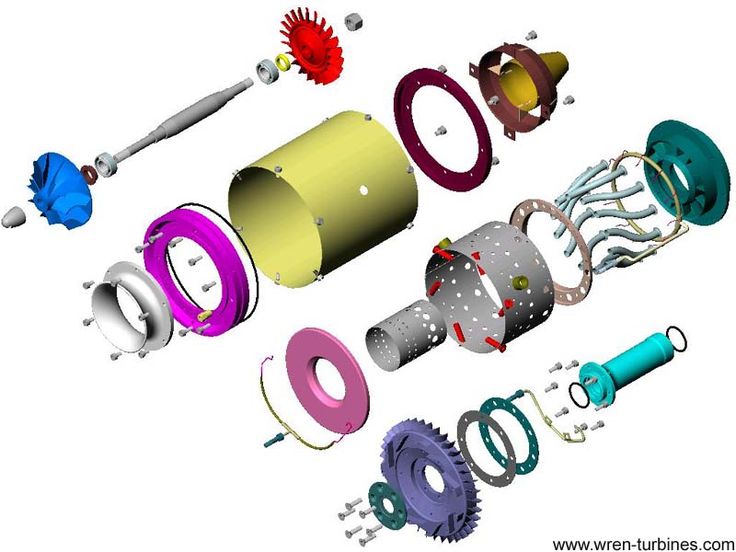

Профессор MIT Алан Эпштейн пришел к выводу, что раз турбины обладают такой высокой мощностью, то даже при уменьшении с сохранением пропорций смогут стать хорошим источником энергии для электрических устройств. Ученый обратился к технологии микроэлектромеханических систем (MEMS), которые создаются при помощи литографии, то есть печати на плоской поверхности под большим давлением, используя вместо чернил различные материалы. Для создания микротурбин кремний с помощью реактивного ионного травления наносят на пластины, а затем скрепляют их вместе.

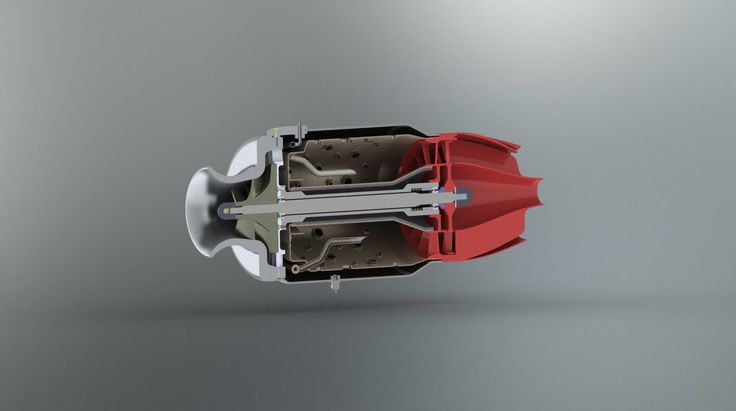

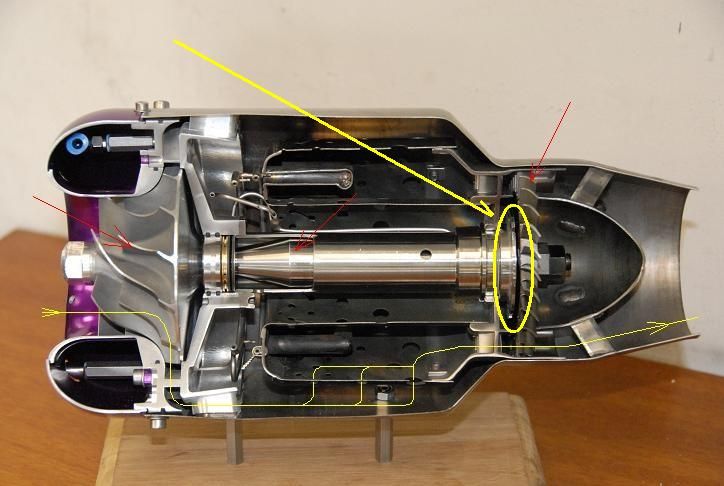

Так выглядит микротурбина в сборе

Фото: habr.com

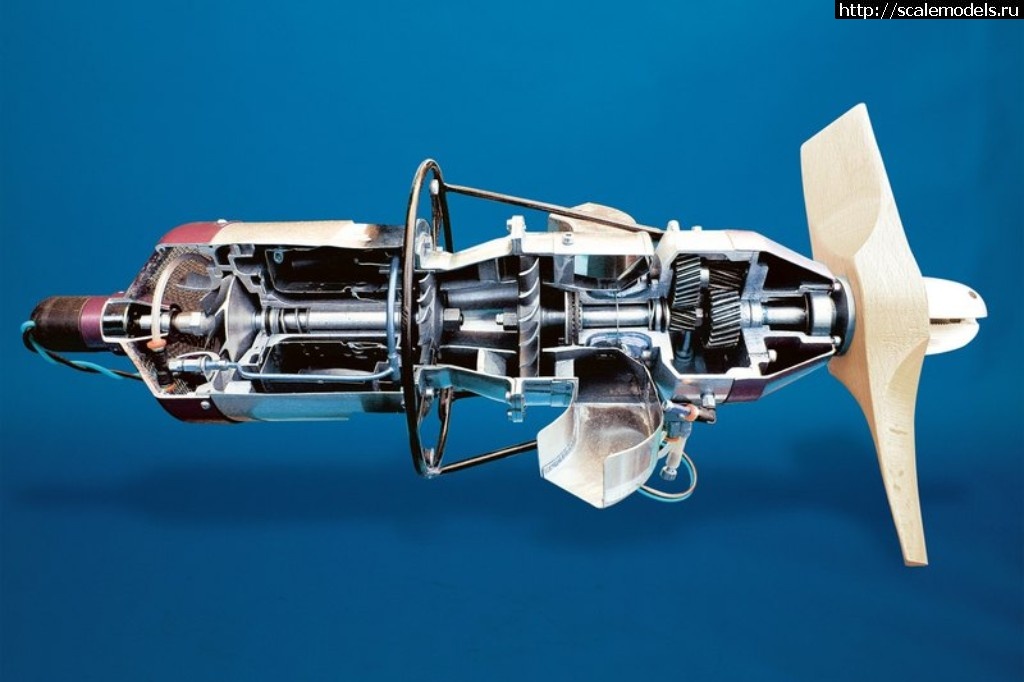

Схема работы микротурбины

RUVDS отмечает, что большинство открытых исследований по турбинам датированы самое позднее 2003 годом. Как предполагают авторы, данные о более поздних модификациях систем засекречены. В доступных источниках говорится, будто разработки продвигаются медленно из-за отсутствия технических возможностей для создания сложных трехмерных объектов. Однако сейчас такие возможности есть, например, 3D-печать металлом. Напечатать детали для турбины с ротором в 4 мм на промышленном принтере можно довольно дешево, всего ведь обычно цены устанавливают за кубический сантиметр. К примеру, на сайте украинской компания 3Dreams указаны такие расценки:

- Металлизированный пластик — 200 грн/куб.

см;

см; - Сталь — 400 грн/куб.см;

- Высокоточная сталь — 700 грн/куб.см;

- Алюминий — 700 грн куб.см.

Нужно учесть температуру, которую может выдержать материал — она зависит от топлива и энергоотдачи. В крайнем случае, можно заставить турбогенератор работать не в полную силу, и снизить нагрузку. При желании, микротурбину можно получить даже при помощи лазерной резки по металлу. Материалы для ротора и корпуса нужно подобрать таким образом, чтобы они не повреждали друг друга при случайных касаниях, например, хром и чугун (мягкое и жесткое).

Специалисты также советуют хорошо подвесить крыльчатку на газовых подшипниках, то есть рассчитать расстояние таким образом, чтобы во время работы ротор сам отдалялся от корпуса и не касался его. Для этого можно воспользоваться специальным ПО, таким как модуль Flow Simulation в САПР Solidworks. Оно позволяет создать трехмерную модель турбины и протестировать ее на потоки.

Разработчики микротурбины планировали покрывать камеру сгорания катализатором для лучшего горения углеводородного топлива. Одним из таких является платина — достаточно купить тоненькую проволочку и нанести на внутренние станки с помощью стеклянной банки и вакуумного насоса. Во время работы дорогой материал не портится, но только ускоряя процесс. Можно обойтись и без катализатора, но придется найти другой способ надежного зажигания и горения топлива, чтобы система могла поддерживать ее самостоятельно после прогревания.

Одним из таких является платина — достаточно купить тоненькую проволочку и нанести на внутренние станки с помощью стеклянной банки и вакуумного насоса. Во время работы дорогой материал не портится, но только ускоряя процесс. Можно обойтись и без катализатора, но придется найти другой способ надежного зажигания и горения топлива, чтобы система могла поддерживать ее самостоятельно после прогревания.

Ранее производитель дронов Fusionflight анонсировал микротурбинный генератор ARC мощностью 8 кВт и весом менее 9 кг. Он в 10 раз меньше бензиновых инверторов, но не уступает им по производительности.

Принцип работы реактивного и турбореактивного двигателя самолета и ракеты

Современный мир трудно представить без самолетов. Авиация прочно вошла в нашу жизнь и помогает путешественникам преодолевать тысячи километров за считанные часы, что, в еще недавнем прошлом, казалось фантастикой. Не говоря уже о полетах в космос и путешествиях к дальним планетам. Все это стало возможным благодаря изобретению реактивных двигателей. Давайте разберемся в принципе их работы.

Все это стало возможным благодаря изобретению реактивных двигателей. Давайте разберемся в принципе их работы.

Первые двигатели появились давным-давно и преобразовывали мускульную силу животных в полезную для достижения конкретной цели энергию. Простейший пример – лошадь, помогающая крутить эернова мельницы. Затем появились ветряные мельницы, где жернова приходили в движение за счет энергии ветра, иди водяные мельницы, использующие течение рек.

Двигатели, работающие на топливе

Общество сразу по достоинству оценило преимущества использование простейших двигателей и в последующие годы многие ученые трудились над разработкой моделей, работа которых не зависела бы от природных и погодных условий, усталости животного, выступающего в качестве источника энергии.

Гюйгенс ван Зейлихем

Наибольшего успеха на этом поприще добился голландский физик Христиан Гюйгенс ван Зейлихем, который в 1687 году первым предложил использовать порох в качестве источника энергии. Согласно замыслу, в двигателе создавалась камера внутреннего сгорания, в которой должен был сжигаться порох, а выделенная в результате горения энергия, преобразовываться в силу, приводящую определенный элемент в движение. Порох являлся первым прототипом современного топлива.

Порох являлся первым прототипом современного топлива.

Примечательно, что идея была позаимствована у артиллеристов, наблюдая за которыми, Гюйгенс обратил внимание на то, что после выстрела, орудия откатывались в сторону, противоположную выстрелу.

Наработки голландца, а также ряда других заслуженных ученых, значительно облегчили путь создания топливных двигателей, которыми мы пользуемся до сих пор. На место пороха пришли бензин и солярка, обладающие иными физическими свойствами и температурами горения, необходимыми для выделения энергии.

Отличительные черты

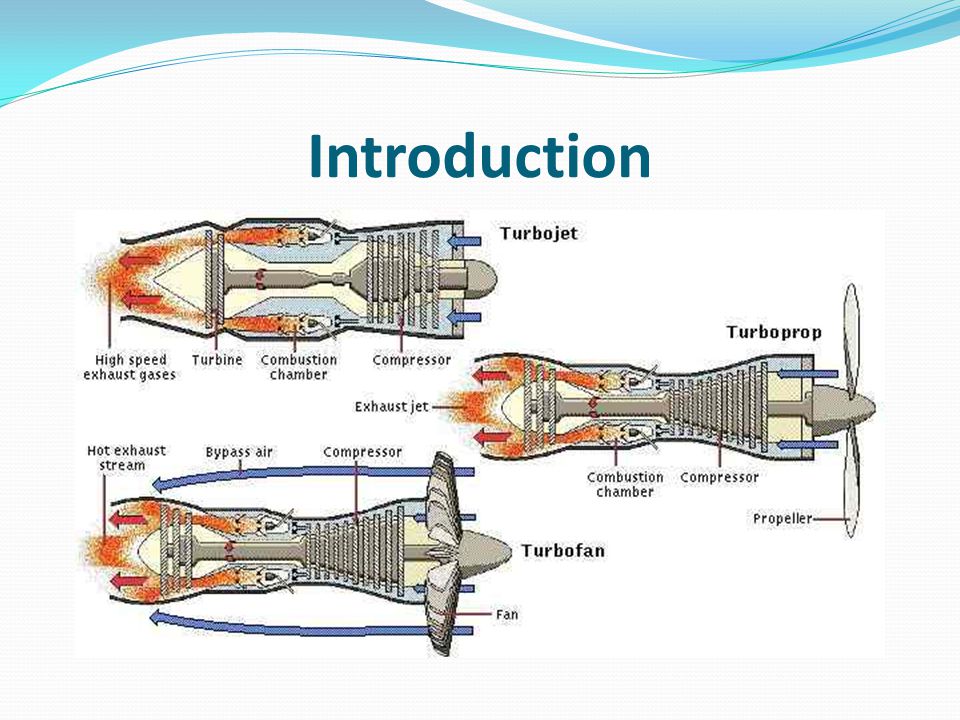

Как уже говорилось раньше, предпринимались попытки использовать газотурбинный двигатель для автомобиля, однако дальше испытаний дело не пошло. Единственная отрасль, в которой агрегат нашёл применение – авиация.

Если сравнивать газотурбинный мотор с иными силовыми установками, то у первого изделия значение вырабатываемой мощи по отношению к массе больше. Так же плюс в используемом топливе, доведённый до мелкодисперсного состояния, ассортимент воображает, главный вид – керосин и дизель. Но возможно применение: бензина, газа, спирта, мазута, угольной пыли и т.п.

Но возможно применение: бензина, газа, спирта, мазута, угольной пыли и т.п.

Агрегат с поршнями и газотурбинная установка, это моторы, работающие на основе тепла, преобразующие энергию, выделившуюся при горении в работу механики. Разница между устройствами заключается в течение процесса. В обоих моторах происходит забор и воздушное сдавливание, после чего подаётся порция горючего, затем субстанция горит, увеличивается и сбрасывается атмосферную среду.

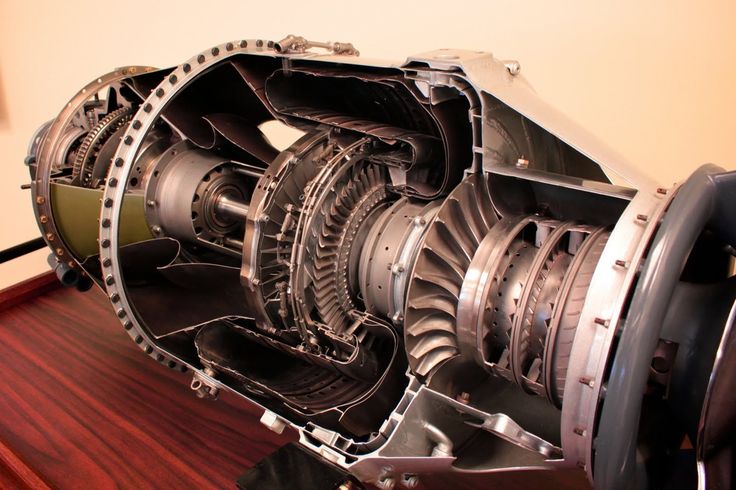

В поршневых установках описанные действия происходят в одной точке – камере сгорания, при этом соблюдается очерёдность действий. Для газотурбинного двигателя характерно протекание действий в нескольких частях механизма одновременно.

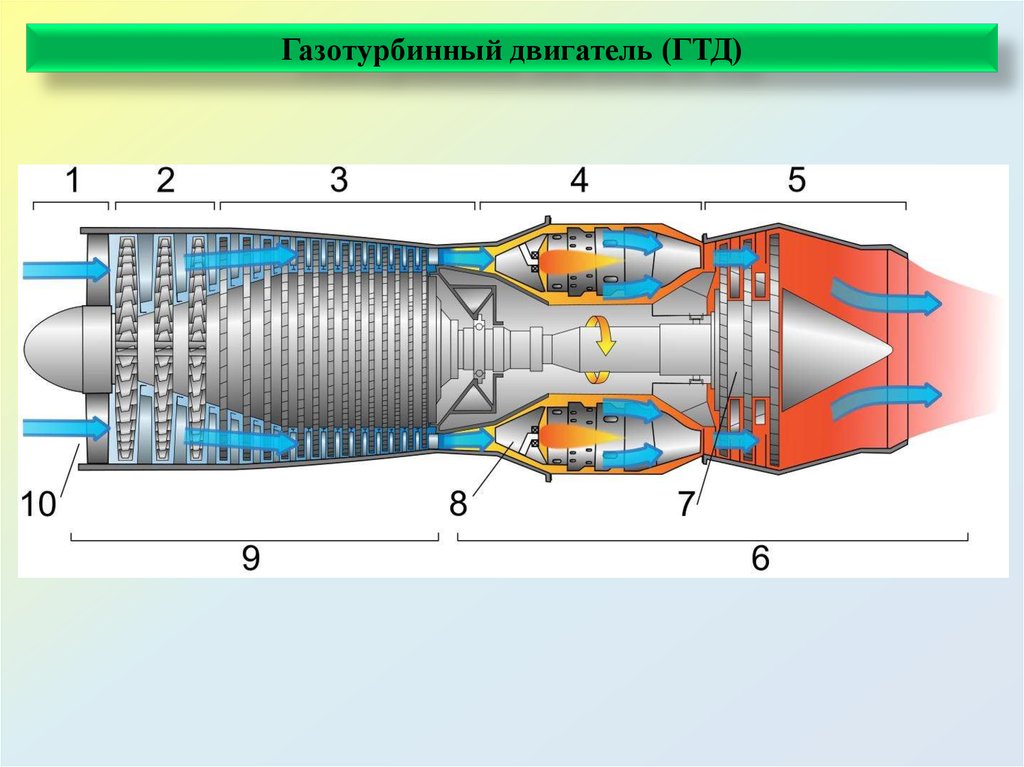

Что бы понять, как работает газотурбинный двигатель, разделяют этапы протекания процессов, которые в сумме составляют преобразование топлива в работу:

- Подведение горючего и образование смеси.

За счёт прохождения атмосферного воздуха через компрессорное колесо, смесь сжимается в объёме, увеличивая напор, до сорока раз. После происходит перетекание воздуха в горящий объём, куда подаётся и топливо. Перемешиваясь с воздушной массой и сгорая, смесь энергетически преобразуется.

После происходит перетекание воздуха в горящий объём, куда подаётся и топливо. Перемешиваясь с воздушной массой и сгорая, смесь энергетически преобразуется.

- Энергетическое рабочее преобразование.

Выделившуюся силу переформатируют в работу механики. Для этого используют специальные лопатки, которые вращаются в газовой струе, выходящей с напором.

- Распределение силы.

Распределяя полученную работу, задействуют её кусок в сдавливании очередной воздушной порции, оставшаяся мощь отводится для привода механизма.

Таким образом, видно, что действие газотурбинного устройства сопровождается оборачиванием и это единственное перемещение в установке. Тогда как для других видов силовых агрегатов действию сопутствует перемещение вытеснителя. Учитывая, что габариты и масса газотурбинного агрегата меньше поршневого собрата, а полезный коэффициент и мощь выше, превосходство первого очевидно. Однако увеличенный аппетит и сложность эксплуатации нивелируют преимущества. С целью экономии горючего, установки применяют устройство обмена теплом.

С целью экономии горючего, установки применяют устройство обмена теплом.

Схема включения в процесс турбины:

Явление отдачи

Шло время, наука не стояла на месте. На смену простейшим механическим двигателям пришли паровые, топливные, электрические.

Но научные поиски и разработки на этом не прекращались. Как всегда, на помощь пришла природа, которая, в большинстве случаев и наталкивает изобретателей на удивительные открытия.

Наблюдения за морскими жителями, такими как осьминоги, кальмары и каракатицы, привели к неожиданным результатам. Манера движения этих морских обитателей, была схожа с кратковременным толчком. Будто тело отталкивается отчего – то и продвигается вперед.

Эти наблюдения были чем-то схожи с замечаниями Гюегенса про выстрел и пушку, которые мы упоминали выше.

Таким образом, в физики появилось понятие «явление отдачи». В ходе дальнейших научных исследований было выяснено, что именно благодаря явлению отдачи происходит все движение на планете Земля: автомобиль отталкивается от земли, корабль – от воды и т. д.

д.

Движение тел происходит благодаря передаче импульса от одного объекта другому. Для объяснения явления приведем простейший пример: вы решили толкнуть своего товарища в плечо, приложили определенную силу, в результате которой, он сдвинулся с места, но и вы испытали силу, отталкивающую вас в противоположную сторону.

Конечно, расстояние, на которое сдвинетесь вы и ваш друг, будет зависеть от ряда факторов: сколько вы весите, как сильно вы его толкнули.

Реактивный двигатель и принцип его работы

Таким образом, мы постепенно подошли к рассмотрению самого распространенного в самолетостроении и ракетной отрасли типа двигателя – реактивный двигатель.

Любой из нас способен воочию наблюдать явление реактивной реакции. Все что необходимо, надуть воздушный шарик и отпустить. Каждый знает, что произойдет далее: из шарика будет вырываться поток воздуха, который будет двигать тело шарика в противоположном направлении.

Согласитесь, очень похоже на то, как кальмар, сокращая свои мышцы, создает струю воды, толкающую его в противоположном направлении.

Наблюдения, описанные выше, получили точные научные объяснения, были отображены в физических законах:

- закон сохранения импульса;

- третий закон Ньютона.

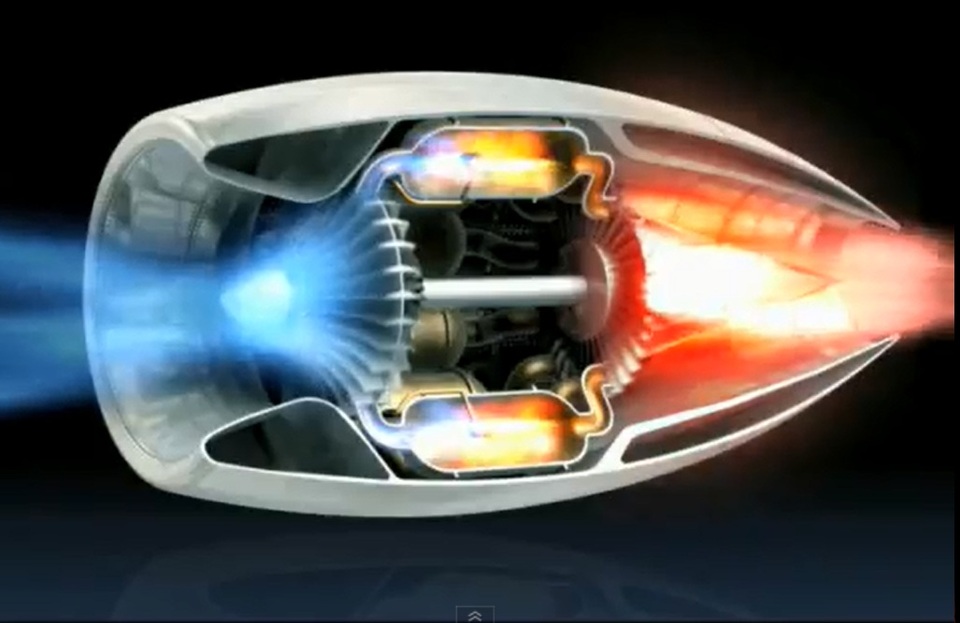

Именно на них основывается принцип работы реактивного двигателя: в двигатель поступает поток воздуха, который сгорает в камере внутреннего сгорания, смешиваясь с топливом, в результате чего образуется реактивная струя, заставляющая тело двигаться вперед.

Принцип работы достаточно прост, однако устройство подобного двигателя довольно сложное и требует точнейших расчетов.

Устройство реактивного двигателя

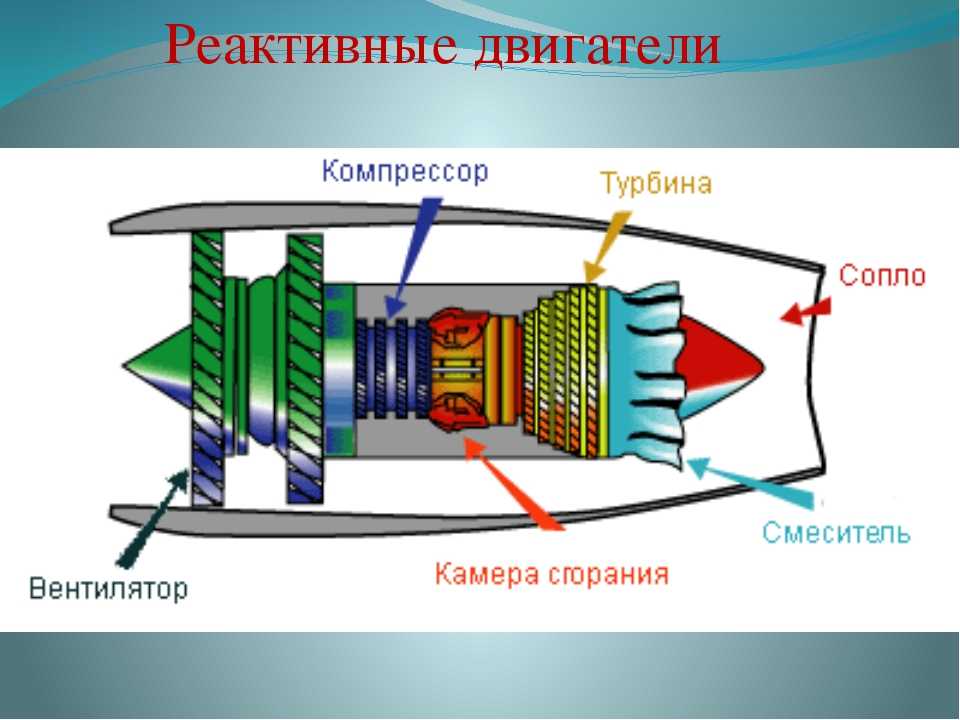

Реактивный двигатель состоит из следующих основных элементов:

- компрессор, который засасывает в двигатель поток воздуха;

- камера внутреннего сгорания, где происходит смешивание топлива с воздухом, их горение;

- турбина – придает дополнительное ускорение потоку тепловой энергии, полученной в результате горения топлива и воздуха;

- сопло, важнейший элемент, который преобразует внутреннюю энергию в «движущую силу» – кинетическую энергию.

Благодаря совместному взаимодействию этих элементов, на выходе реактивного двигателя образуется мощнейшая реактивная струя, придающая объектам, на которых установлен двигатель, высочайшую скорость.

Реактивные двигатели в самолете

В преддверии Мировой Войны, ученые ведущих стран старательно трудились над разработками самолетов с реактивными двигателями, которые бы позволили их странам безоговорочно диктовать свои условия на небесном фронте.

Первый реактивный самолет был разработан немцами в 1937 году, а его испытания начались лишь в 1939 году. Однако имеющиеся на то время двигатели потребляли невероятно большое количество топлива и запас хода такого самолета составлял всего лишь 60 км.

В это же время Японии и Великобритании удалось создать собственные самолеты с реактивными двигателями. Но это были лишь опытные экземпляры, так и не поступившие в серийное производство.

Первым серийным реактивным самолетом стал немецкий «Мессершмит», который, однако, не позволил гитлеровской коалиции взять верх в развязанной ими войне.

Мессершмитт Me-262 Швальбе/Штурмфогель

В гражданской же авиации реактивные самолеты появились лишь в 1952 году в Великобритании.

С тех пор и по настоящие дни, реактивные двигатели являются основными двигателями, применяемыми в самолетостроении. Именно благодаря им, современны лайнеры развивают скорость до 800 километров в час.

История[править | править код]

В 1791 году английский изобретатель Джон Барбер предложил идею коловратного двигателя с поршневым компрессором, камерой сгорания и газовой турбиной. В 1909 году русский изобретатель Н. В. Герасимов запатентовал схему газотурбинного двигателя для создания реактивной тяги (турбореактивного двигателя)[2][3][4]. Патент на использование газовой турбины для движения самолёта получен в 1921 году французским инженером Максимом Гийомом[fr].

Первый образец турбореактивного двигателя продемонстрировал английский инженер Фрэнк Уиттл 12 апреля 1937 года и созданная им небольшая частная фирма Power Jets[en]. Он основывался на теоретических работах Алана Гриффита[en].

Он основывался на теоретических работах Алана Гриффита[en].

Первое полезное применение турбореактивного двигателя произошло в Германии на самолёте Heinkel He 178 с ТРД HeS 3[en]. ТРД разработан Хансом фон Охайном почти одновременно с Уиттлом — первый пуск в сентябре 1937 года, изготовлялся фирмой Heinkel-Hirth Motorenbau. Лётчик Эрих Варзиц совершил первый полёт 27 августа 1939 года.

Реактивные двигатели в космосе

После освоения неба человечество поставило перед собой задачу покорить космос.

Как вы уже поняли, наиболее мощным двигателем, способным поднять ракету на высоту во много тысяч километров, являлся именно реактивный двигатель.

Конечно, возникает вопрос: как может работать реактивный двигатель в космосе, в безвоздушном пространстве?

В устройстве ракеты предусмотрен резервуар с кислородом, который смешивается с ракетным топливом и образует необходимую тягу полета ракеты, когда космический корабль покидает атмосферу Земли.

Затем приходит в действие закон сохранения импульса: масса ракеты постепенно уменьшается, сгоревшая смесь топлива и кислорода выбрасывается через сопло в одну сторону, а тело ракеты движется в противоположную.

Примечания[править | править код]

- ↑ ГОСТ 23851-79 Двигатели газотурбинные авиационные. Термины и определения. (термин 10, стр.3) (неопр.)

. - ↑ РЕАКТИВНЫЙ ДВИГАТЕЛЬ • Большая российская энциклопедия – электронная версия (неопр.)

. bigenc.ru. Дата обращения: 16 февраля 2021. - ↑ Изобретения России // Газотурбинный двигатель (неопр.)

. rus-eng.org. Дата обращения: 16 февраля 2021. - ↑ В. М. Корнеев.

Особенности конструкции газотурбинных двигателей. — Ridero, 2018. — ISBN 978-5-4485-9499-1. - ↑ Теория и расчёт воздушно-реактивных двигателей. Учебник для вузов. Авторы: В. М. Акимов, В. И. Бакулев, Р. И. Курзинер, В. В. Поляков, В. А. Сосунов, С. М. Шляхтенко. Под редакцией С. М. Шляхтенко. 2-е издание, переработанное и дополненное. М.: Машиностроение, 1987

- ↑ ГОСТ 23851-79. — С. 3. термин 13.

- ↑ ГОСТ 23851-79. — С. 29. термин 175.

- ↑ 12

Боевая авиационная техника . — С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения».

— С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения». - ↑ 12

Боевая авиационная техника . — С. 205. раздел III «Авиационные двигатели», глава 4 «Конструктивные особенности ТРДД и ТРДДФ». - ↑ Боевая авиационная техника . — С. 207. раздел III «Авиационные двигатели», глава 4 «Конструктивные особенности ТРДД и ТРДДФ».

- ↑ Александр Грек.

Человек, который купил космодром // Популярная механика. — 2021. — № 11. — С. 54. - ↑ Ядерное дежавю: существует ли ракета с ядерным двигателем (рус.). Популярная механика. Дата обращения: 12 сентября 2021.

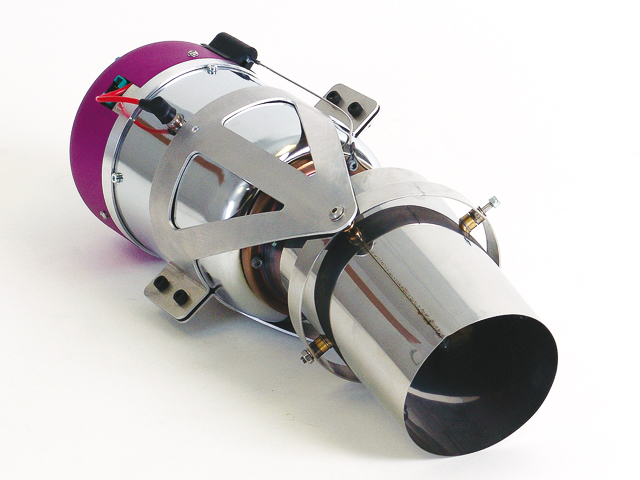

Самодельная газовая турбина — jetpower.co.uk

СМИ: Barcroft Media

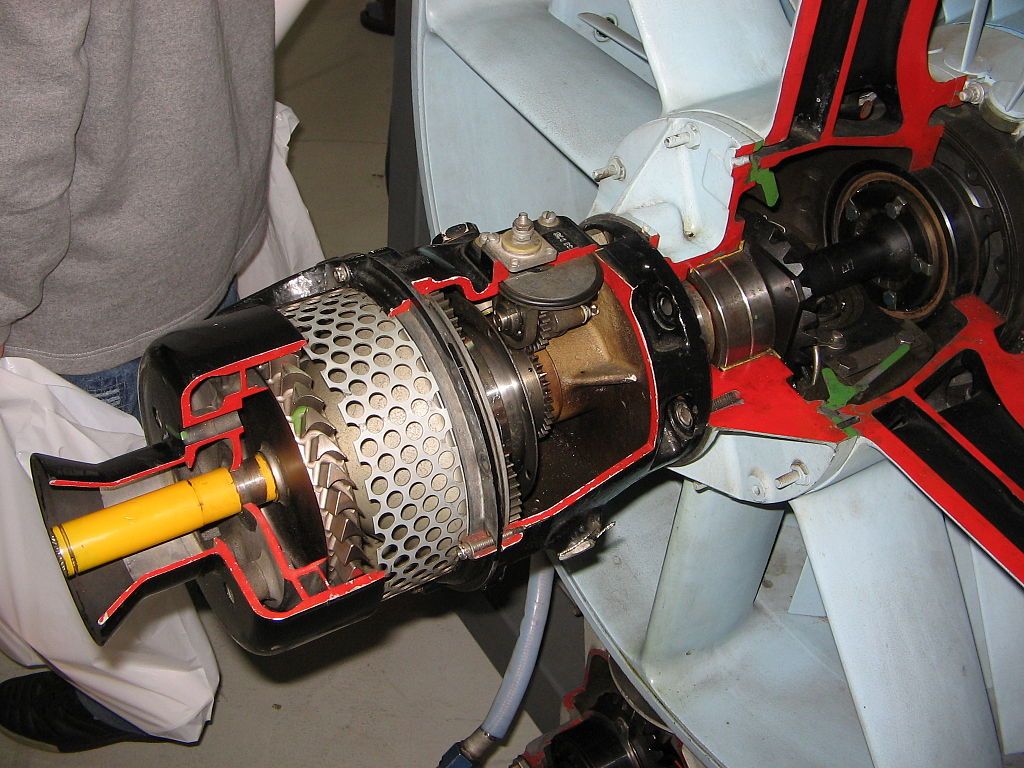

Моя новая турбина (VT 50), созданная на базе 16-литрового двигателя грузовика Cummins.

Источник СМИ: www.jetpower.co.uk

Воздухозаборник / Секция компрессора.

Источник СМИ: www.jetpower.co.uk

Секция выхлопа/турбины.

Источник СМИ: www.jetpower. co.uk

co.uk

Жаровая труба из металлолома GTP30 и старого огнетушителя.

Источник СМИ: www.jetpower.co.uk

Детали, вырезанные лазером. Фланец крышки камеры сгорания, крышка камеры сгорания, кронштейн крепления двигателя и вход в секцию турбины турбокомпрессора.

Источник СМИ: www.jetpower.co.uk

Самодельный переходник для соединения фланца камеры сгорания с самой трубой камеры сгорания. Он был профилирован по форме огнетушителя.

Источник СМИ: www.jetpower.co.uk

A Форсунка GTP30.

Источник СМИ: www.jetpower.co.uk

Топливный фильтр Lucas CAV в сборе.

Источник: www.jetpower.co.uk

Высокопроизводительный топливный насос Bosch 044 от автомобиля.

Источник СМИ: www.jetpower.co.uk

Моя настройка регулятора скорости для топливного насоса. Контроллер скорости, аккумулятор, сервопривод и тестер сервопривода.

Источник СМИ: www.jetpower.co.uk

Этот масляный насос высокого давления обеспечивает давление масла 40 фунтов на квадратный дюйм, необходимое для поддержания работы турбодвигателя.

Источник СМИ: www.jetpower.co.uk

Игольчатый клапан для регулирования давления масла в турбокомпрессоре.

Источник СМИ: www.jetpower.co.uk

Радиатор масляного радиатора.

Источник СМИ: www.jetpower.co.uk

Вентилятор масляного радиатора.

Источник СМИ: www.jetpower.co.uk

Реле давления масла, в качестве меры безопасности, оно будет использоваться для включения подачи топлива только при наличии давления масла.

Источник СМИ: www.jetpower.co.uk

Масляный фильтр в сборе от VW, он предназначен для установки непосредственно на оригинальный двигатель, поэтому необходимо будет изготовить изготовленную заднюю пластину, начало пластины изображено, я есть опасения, будет ли он правильно закрываться, я полагаю, мы скоро увидим.

Источник СМИ: www.jetpower.co.uk

3 бар Предохранительный клапан для регулирования подачи масла в турбину, у меня есть небольшие опасения, что резиновый клапан может выйти из строя вместе с потоком масла, но если он выдержит это, то Я думаю, это должно сработать.

Источник СМИ: www.jetpower.co.uk

Датчики и датчики давления и температуры масла.

Источник СМИ: www.jetpower.co.uk

Блок воспламенителя и высоковольтный провод.

Источник СМИ: www.jetpower.co.uk

Запуск камеры сгорания.

Media Credit: www.jetpower.co.uk

Я обнаружил, что самый простой способ снять пластиковое уплотнение внутри трубки — это применить источник тепла снаружи, а затем соскрести пластик плоской отверткой.

Источник СМИ: www.jetpower.co.uk

Это сформирует транспортную славу DIYGT.

Источник СМИ: www.jetpower.co.uk

Транспортная рама изготовлена, с установленным на место опорным кронштейном Turbo. Монтажная пластина расположена на 2 мм выше рамы, чтобы уменьшить передачу тепла от турбокомпрессора к раме.

Источник СМИ: www.jetpower.co.uk

Фланец и горловина камеры сгорания теперь надежно приварены к камере сгорания. Круглый фланец теперь немного обрезан, а концевой фланец приварен на место. Я также отметил, где подача воздуха будет поступать в трубку.

Media Credit: www.jetpower.co.uk

Быстрый тест, чтобы убедиться, что все в порядке, пока все хорошо.

Источник СМИ: www.jetpower.co.uk

Должен сказать, я был очень доволен допуском и точной кривой, которую мне удалось получить на трубе, которая будет прикреплена к камере сгорания. это 90 градусов от того, что должно было быть. Короткая продолжительность концентрации внимания, вот моя проблема!

Источник СМИ: www.jetpower.co.uk

Укороченная труба и прорезанное отверстие в камере сгорания, готовое к сварке.

Источник СМИ: www.jetpower.co.uk

Изогнутая часть трубы снова присоединена к входной трубе под правильным углом, а затем приварена к камере сгорания.

Источник СМИ: www.jetpower.co.uk

Опять же, быстрая подгонка, чтобы проверить, все ли слоты на своих местах.

Источник СМИ: www.jetpower.co.uk

Корпус масляного фильтра теперь прикручен болтами к задней пластине, которая, в свою очередь, имеет резьбу 1/4″ BSP, чтобы можно было надежно прикрепить два 8-мм трубных фитинга. положить.

положить.

Источник СМИ: www.jetpower.co.uk

Теперь масляный фильтр установлен на раме, а необходимые датчики прикручены болтами, быстрое испытание под давлением не выявило утечек из самодельного узла задней пластины, что приятно.

Источник СМИ: www.jetpower.co.uk

В верхней части рисунка видно, что на фланце камеры сгорания установлен сливной патрубок для безопасного слива лишнего топлива. Я также установил клапан NC непосредственно на форсунку, это гарантирует, что двигатель остановится точно в тот момент, когда будет нажата кнопка остановки.

Источник СМИ: www.jetpower.co.uk

1/2″ высокотемпературный шланг используется для возврата масла.

Источник СМИ: www.jetpower.co.uk

Медная труба 3/8 и компрессионные фитинги используются для подачи масла.

Источник СМИ: www.jetpower.co.uk

Масляный насос установлен и частично подключен.

Источник СМИ: www.jetpower.co.uk

Воздушный отвод был установлен сбоку от камеры сгорания, так что давление газа в камере сгорания можно было измерить с помощью манометра, который будет установлен на панели управления.

Источник СМИ: www.jetpower.co.uk

Слева: 3/8 QR впускной топливный патрубок, тройник для подачи топлива в насос, ручной перепускной клапан и, наконец, нормально закрытый топливный запорный клапан.

Источник СМИ: www.jetpower.co.uk

Термопара удерживается на месте с помощью 3-мм компрессионного фитинга, который, в свою очередь, вставляется в отверстие в турбине.

Media Credit: www.jetpower.co.uk

Текущая схема подключения, я ожидаю, что в какой-то момент она может немного измениться.

Источник СМИ: www.jetpower.co.uk

Работа продолжается. Перед панелью управления. Ничто не сравнится с использованием поцарапанного алюминия.

Слева: Дроссельная заслонка, число оборотов в минуту, EGT, P2, давление масла, температура масла, переключатель и индикатор масляного насоса, переключатель и индикатор свечи накаливания и переключатель и индикатор клапана подачи топлива.

Источник СМИ: www.jetpower.co.uk

Чтобы повысить эффективность, я собираюсь использовать абажур из сельскохозяйственного алюминия, у него все правильные изгибы в нужных местах. Спасибо ПД!

Спасибо ПД!

Источник СМИ: www.jetpower.co.uk

Присоединение новой воздухозаборной трубы будет довольно грубым делом, но оно сослужит свою службу. В какой-то момент я воспользуюсь отверстиями для болтов, имеющимися в корпусе компрессора.

Источник СМИ: www.jetpower.co.uk

К сожалению, корпус загрязняет металлическую раму, поэтому у меня не было другого выбора, кроме как вырезать небольшую прорезь в алюминии.

Источник СМИ: www.jetpower.co.uk

Начало основной реактивной трубы, это определенно будет больно, так как нет отверстий для болтов, к которым можно прикрепить какую-либо трубу, возможно, придется немного просверлить фланец турбины. сделать здесь.

Media Credit: www.jetpower.co.uk

youtube.com/embed/DEYwzcTvLA4?rel=0&showinfo=0″ allowfullscreen=»»/>The story continues here:

Laser Kids — Homemade Copper Chloride Vapour Laser from scratch (web-report)

| Когда Николу Теслу спросили, Он ответил: «Моя турбина» |

Здесь мы обсудим идею сложности газовой турбины. Не ожидайте

чтобы увидеть большой и полезный двигатель здесь. Это просто модель, вроде тех

консервная банка двигателей Стирлинга, заливка чистых носителей.

ТАК ПОЧЕМУ?

Говорят, что турбореактивный двигатель очень сложно сделать в домашних условиях. Так

тяжело, что только один человек на Земле смог это сделать (какой-то немец,

а именно Шреклинг) и любые другие удачные самодельные турбины просто

репродукция его дизайна. (Для меня это выглядит как назойливый

(Для меня это выглядит как назойливый

реклама, но Вы все еще можете найти такое заявление во многих местах по всему миру.

Интернет.) Другие говорят, что трудно даже получить самоподдерживающийся способ

операция. (Подтверждение этому легко найти в комментариях на YouTube. —

Почти любую самодельную турбину обвиняют в несамостоятельности.)

Кроме того, основная идея газотурбинного двигателя является одной из самых простых в

мир. У него нет ни цилиндров, ни поршней, ни кривошипа, ни распределительных клапанов. В нем есть

всего одна подвижная часть (вал с турбинным и компрессорным колесами) и даже

его движение — это просто вращение.

Единственная трудность в том, что считается, что турбины имеют очень высокую скорость вращения.

ставки. Люди привыкли к цифрам вроде 70 000 об/мин и выше, когда говорят о

газовые турбины. Ведь на таких оборотах нужен тщательный расчет, крепкий

материалы, высокая точность и так далее.

Любая книга, анализирующая цикл Брайтона или работу газовой турбины, в конце концов приходит

к выводу об отсутствии порога оборотов из-за газодинамического или

термодинамические свойства. Необходимость высоких оборотов возникает только из-за

Необходимость высоких оборотов возникает только из-за

необходимость преодоления трения. И если бы мы могли держать его достаточно низким…

ТАК КАК?

Следующие три ключевых принципа:

- Турбина должна быть больше компрессора. Это обеспечивает турбину

крутящий момент намного выше, чем тормозной момент компрессора.

Широкий диапазон условий, включая минимально возможный КПД. - Поток газа от компрессора к турбине не должен засоряться. Там

не должно быть талии на пути. Кроме того, поскольку газ имеет тенденцию к расширению

при нагреве в камере сгорания постоянное сечение проточной части

также может рассматриваться как «талия». Во избежание этого канал потока

на самом деле должен расширяться. А площадь его сечения на подходе к

турбина должна быть в К раз больше, чем площадь ее сечения вблизи

компрессор. Коэффициент К должен быть немного меньше, чем коэффициент выхлопа.

температуры до температуры на входе. (имеются в виду абсолютные температуры).

Чуть меньше — для некоторого ускорения потока, но не слишком сильно — во избежание

риск удушья. Хорошее начальное приближение: K=2..2.5. - И, наконец, трение должно быть как можно меньше. Широкое распространение

решение — использовать старую велосипедную ось вместо вала и подшипники не подходят

если хотим держать обороты не выше 1..2 тыс. Еще одно старое добро

решение — использование точечных подшипников (штифтовая опора) — зарекомендовали себя

сам по себе дает довольно хорошие результаты (с любой точки зрения, кроме надежности).

Три дополнительных принципа не являются ключевыми, но Вы должны их соблюдать

сделать жизнь проще:

- Лопасти турбины устанавливаются таким образом, чтобы угол между ними и осью

вращение составляет 1,2 радиана. Он соответствует углу между плоскостью лезвия

а лопасть турбинного колеса равна 21 градусу. Оптимальный угол зависит от

поведение отношения подъемной силы к сопротивлению для конкретного профиля лопасти, вы получаете

при изгибе лопаток Вашей турбины. Плоское лезвие достигает разумного

Плоское лезвие достигает разумного

(Я получил 80% по численным расчетам в невязком потоке.) КПД для

упомянутый выше угол. И он имеет тенденцию расти для меньших углов (между

плоскость колеса и плоскость лопасти). С другой стороны, слишком малый угол означает

слишком низкий крутящий момент, так что здесь предмет для компромисса. - Установлено, что угол наклона лопаток ротора компрессора находится в диапазоне от

от 30 до 45 градусов (опять же между плоскостью колеса и плоскостью лопасти). В

при более низких углах турбина имеет тенденцию достигать более высоких оборотов и мощности, но ее труднее

начинать. При больших углах двигатель запускается легче (иногда самозапуск).

возможно, когда подшипник наконечника и балансировка достаточно хороши), но

максимально достижимые обороты и мощность ниже. - Поскольку мы пытаемся не ставить препятствий на пути потока, статоров нет.

В обычном ТРД первый статор спрямляет поток и создает силы.

его энергия, чтобы стать давлением. После камеры сгорания последний (второй)

статор снова раскручивает поток. И в том же направлении, в котором он вращался

И в том же направлении, в котором он вращался

после выхода из компрессора. Так почему бы не дать потоку течь свободно и

передать энергию кручения обратно на вал, приводя в движение турбину?

Дизайн понятен из рисунков ниже.

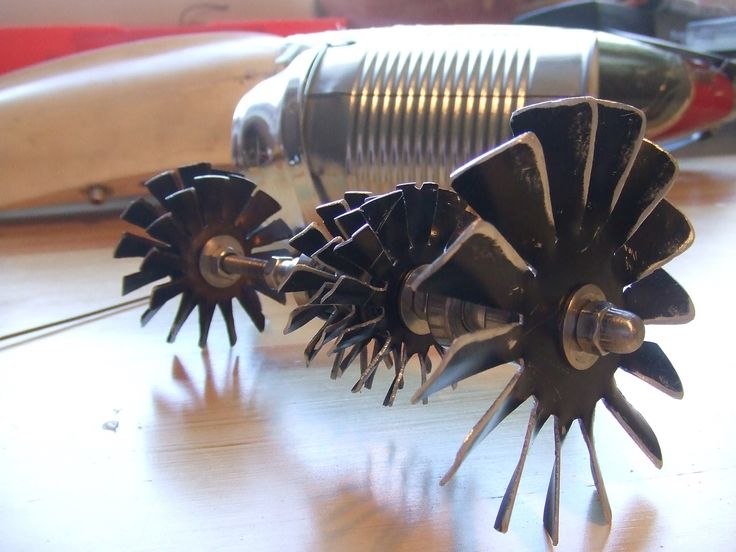

Стержень изготовлен из 5 мм ленточной стрелки. Колеса вырезаны из жестяной банки

(тонкая стальная пластина). Их лезвия обрезаются, а затем обтачиваются плоскогубцами. Я попытался

придать лопастям некоторую кривизну, похожую на крыло, и это удалось… в какой-то степени.

Глубина выпуклости составляет 3 мм для лопаток турбины и 1 мм для компрессора.

те. Компрессор имеет диаметр 65 мм, турбина — 9 мм.диаметром 5 мм.

Поскольку оказалось, что стрелка ленты не может быть закалена, штифты были

сделанный из некоторых кусков сверла. Детали отжигали, затем затачивали, затем

снова затвердел. Затем их устанавливали в специально предусмотренные отверстия на

концы вала.

Корпус из жестяной банки (точечная сварка). На концах кожуха есть

На концах кожуха есть

представляют собой две створки с болтами крепления вала. Болты имеют ямы, которые могут удерживать

штифты вала. Болты нужны для тонкой настройки устройства.

В корпусе также находится экранирующая трубка вала — просто кусок стальной трубы,

размещены вдоль оси устройства. Трубка нужна для предотвращения перегрева

вал. (который будет раскаляться менее чем за 30 секунд, если его не экранировать.)

двигатель успешно работает и без экранирующей трубки, но в коротком

раз он выходит из строя из-за изгиба вала.

Вещь питается пропаном из газового баллона, оборудованного

регулятор. Распылитель топлива представляет собой кольцо из медной трубы с четырьмя отверстиями.

каждые 0,5 мм в диаметре.

Стартер — любой подходящий вентилятор. Нет необходимости иметь мощный. Правильно построенный

а тонко настроенный двигатель можно запустить от среднего компьютерного кулера.

Система зажигания — любая подходящая бутановая паяльная лампа. Просто откройте подачу топлива

и поджигайте газы на выпускном конце турбины.

см;

см;

— С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения».

— С. 149. раздел III «Авиационные двигатели», глава 1 «Классификация и области применения».

Плоское лезвие достигает разумного

Плоское лезвие достигает разумного И в том же направлении, в котором он вращался

И в том же направлении, в котором он вращался