Содержание

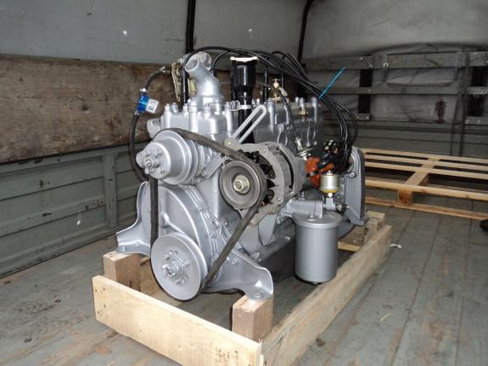

Капитальный ремонт двигатель газ 52: воскрешение легенды

Двигатели отечественного производства пользуются у механиков большой любовью. Они зачастую имеют простое и понятное устройство и достаточно легко поддаются ремонту и обслуживанию..html”>ремонт двигателя Ford Focus 2 в несколько раз сложнее аналогичной процедуры для любого российского авто. К тому же, детали многих силовых агрегатов унифицированы между собой, что значительно облегчает поиск нужных запчастей. Инструкция по ремонту отечественного двигателя на примере ГАЗ-52/53 поможет разобраться с этой процедурой начинающим автолюбителям.

Основные этапы

Грузовые автомобили ГАЗ-52/53 производились с середины 60-х до начала 90-х годов и до сих пор активно эксплуатируются. В те годы любая техника имела неимоверный запас прочности, который позволял ей служить человеку более 50-ти лет.

Конечно, столь длительная эксплуатация не могла не сказаться на состоянии узлов и агрегатов двигателя. Они все уже давно отслужили свой ресурс, и по-хорошему должны быть заменены полностью. Однако часто отсутствие денег на покупку новых деталей вынуждает владельцев заниматься ремонтом того что есть.

Однако часто отсутствие денег на покупку новых деталей вынуждает владельцев заниматься ремонтом того что есть.

Ремонт двигателя ГАЗ-52 и ГАЗ-53 можно разделить на следующие этапы:

- Выявление неисправности. Производится путем визуального осмотра всех элементов двигателя. Если осмотр не дал результатов, необходимо проводить диагностику каждой системы и методом исключения находить источник проблем.

- Далее следует поиск необходимых запчастей. В этом деле может помочь унификация многих узлов и агрегатов на советских автомобилях. Также необходимо подготовить инструмент и оборудование.

- Далее производится замена испорченных деталей. Она может сопровождаться снятием двигателя или происходить без нее, в зависимости от конкретной ситуации.

- После замены нужны тестовые испытания, которые помогают выявить, решена ли проблема, или необходимо дополнительное разбирательство.

Ремонт столь старого оборудования является практически бесконечной процедурой. Постоянно после устранения одних неполадок появляются другие. Это неизбежный и вполне логичный процесс. Поэтому, если позволяет бюджет, лучше купить авто с дизельным двигателем и забыть о необходимости постоянного ремонта.

Постоянно после устранения одних неполадок появляются другие. Это неизбежный и вполне логичный процесс. Поэтому, если позволяет бюджет, лучше купить авто с дизельным двигателем и забыть о необходимости постоянного ремонта.

Грузовые автомобили ГАЗ 52 являются символом советской эпохи. Силовые агрегаты, установленные на этих транспортных средствах, настолько надежны, что пользуются популярностью среди многих автомобилистов и в наши дни. Шестицилиндровый рядный двигатель газ 52 может успешно работать на бензине и сжиженном газе. Основная марка бензина – А 72. После модернизации головки блока цилиндров увеличен показатель степени сжатия, в результате, мотор перешел на потребление бензина А-76. Для удобства водителей на корпусе новой головки выбито цифровое обозначение: «76».

youtube.com/embed/RZVcyCFbSJI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Устройство двигателя ГАЗ 52

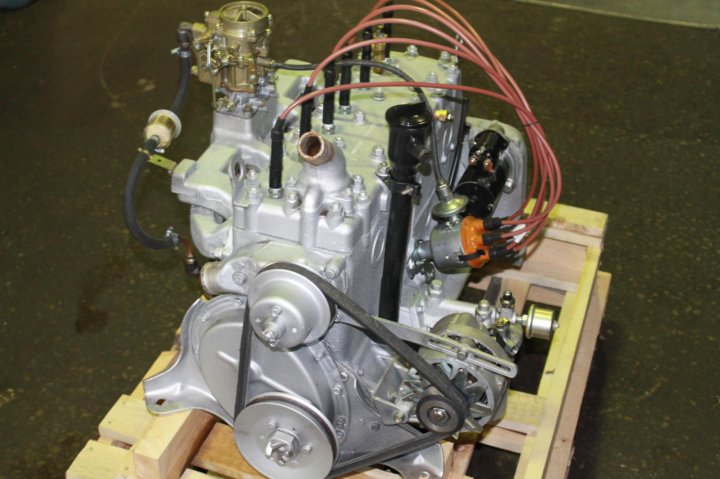

Новое обозначение этого силового устройства ГАЗ 52-01. Такая маркировка была присвоена ему в результате модернизации мотора ГАЗ-51. Основная цель была достигнута, максимальная мощность форсированного двигателя ГАЗ 52 стала равна 75 лошадиных сил.

Перечень целевых изменений в конструкции:

- Обновленные поршни, изготовлены из алюминиевых сплавов АЛ-30 с повышенным содержанием кремния.

- При изготовлении вкладышей подшипников (шатунных, коренных) используются уникальные технологии. Заготовки состоят из: стальной ленты, медно-никелевой прослойки, свинцового сплава СОС-6/6, обладающего антифрикционными свойствами, способствующими повышению устойчивости подшипниковых вкладышей против истирания.

- Материал изготовления выпускных клапанов – жаростойкая сталь марки 55Х20Г9АН4 или ЭП-303.

- В конструкцию двигателя был введен карбюратор К-84МИ или К-126Е, состоящий из двух камер

- Впускной коллектор измененного вида.

- Топливный насос модели Б-9Б, производительностью не менее 140 литров в час.

- Установлена система вентиляции открытого типа.

- Воздушный фильтр в комбинированном исполнении (инерционно масляный). Фильтрующий элемент изготовлен из высококачественного капрона.

Показатель степени сжатия остался без изменений – 6,2. С целью унификации с узлами и деталями двигателей автомобилей семейства ГАЗ-53, многие элементы не претерпели изменений. Список соответствующих унифицированных деталей и узлов:

- коленвал;

- блок цилиндров;

- газовые магистрали;

- картер системы смазки;

- вентиляционных фильтр картера;

- пусковой подогреватель и пр.

Технические характеристики двигателя ГАЗ 52

| Тип мотора | карбюратор К-126И |

| Количество цилиндров | 6 |

| Число тактов | 4 |

| Расположение клапанов | нижнее |

| Развиваемая мощность | 75 лошадиных сил при 2800 об/мин |

| Степень сжатия | 6,2 – 6,7 |

| Крутящий момент | 21 кгс. м при 1600 – 2000 об/мин м при 1600 – 2000 об/мин |

| Рабочий объем двигателя ГАЗ 52 | 3485 куб. см |

| Работа смазочной системы | методом разбрызгивания и под напором |

| Тип масляных фильтров | тонкой, грубой очистки |

| Система охлаждения | жидкостная, циркуляция воды–принудительная |

| Топливо | бензин А-66, 72, 76 |

| Емкость бензинового бака | 90 литров |

| Свечи зажигания | А-11 |

| Количество охлаждающей жидкости в системе | 16 литров |

| Удельный расход топлива | 20 л на 100 км пути |

| Вес двигателя ГАЗ 5 | 250 кг, (306 кг в сборе с КПП и сцеплением) |

| Диаметр цилиндра | 82 мм |

| Длина хода поршня | 110 мм |

| Формула работы цилиндров | 1-5-3-6-2-4 |

| Материал изготовления блока цилиндров | чугунное литье |

| головки ГБЦ | алюминиевый сплав |

| поршней | алюминиевый высококремнистый сплав |

| пальцев | сталь |

| коленвала | стальная ковка |

| подшипников | триметаллические вкладыши |

| распредвала | стальная ковка |

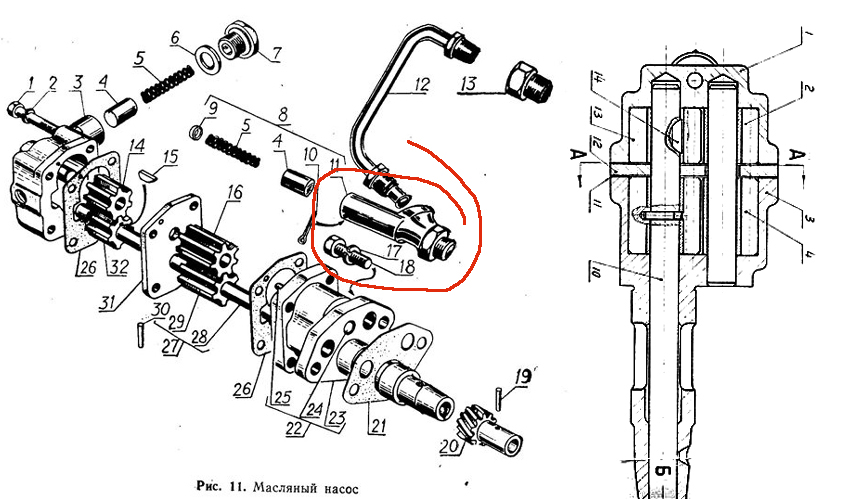

| Тип масляного насоса | односекционный шестеренчатый |

| Топливный насос | диафрагменного типа |

| Период выпуска двигателя | 51 год (с 1964 по 1993 гг. ) ) |

Дизельный двигатель Д-245

Горьковский автозавод ГАЗ 53 двигателем Минского производства Д-245 не комплектовал, но немало таких моторов владельцы грузовиков установили самостоятельно или воспользовались услугами фирм, которые специализированно занимаются установкой. Дизельный двигатель обладает более значительным ресурсом, чем ЗМЗ 53, но рано или поздно также нуждается в ремонте – вечных двигателей пока не существует.

Профилактика и обслуживание

Для того, чтобы мотор Д-245 прослужил дольше, нужно следить за его техническим состоянием и вовремя проводить техобслуживание.

Набор для сборки Кабина ГАЗ-52

Категории

…Коллекционные моделиИнструментКраска, химия, материалыМаскиКаталоги, Книги, ЖурналыСборные моделиФототравлениеБоксы и стеллажи Журнальные серииИгрушкиРадиоуправляемые моделиСувенирыConcept CarАвтоспортАэродромная техникаВоенныеКиноМедицинаПожарныеПолицияПочта / mailСпецслужбыСтроительная техникаТакси

Производители

. ..3DF Express78artA-ModelAA ModelsAberAbordageAbrexAbteilung502AcademyACEACMEAD-ModumAdvanced ModelingAFV clubAGMAHC ModelsAIM Fan ModelAiresAirFixAK InteractiveAKhobbyAlanAlangerAlclad IIAlex MiniaturesAlezanALFAlmost RealALRAltayaAmercomAmerican DioramaAmerican Heritage ModelsAMG ModelsAmigo ModelsAMKAMMO MIGAmodelAmourAMPAMTAmusing HobbyAnsonAoshima (DISM)Apex RacingApplywood workshopARK modelsARM.PNTArmada HobbyArmaHobbyARMOR35ArmoryArmour CollectionARS ModelArt ModelART-modelAscensioASK ModelsASQATCAtlasAudi MuseumAuhagenAurora HobbyAuthentic DecalsAuto PilenAuto WorldAutoArtAutobahn / BauerautocultAutomodelle AMWAutomodelloAutotime / AutograndAvanstyle (Frontiart)Avart ArhiveAVD ModelsAVD дополненияAVD покрышкиAvisAWMAZModelAzurBachmannBalaton ModellBangBare-Metal Foil Co.BauerBaumiBBRBburagoBegemotBest ModelBest of ShowBetexaBianteBingBizarreBM CreationsBM-ToysBobcat dealerBorder ModelBravo-6BrekinaBrengunBroncoBrooklin ModelsBrummBS DesignBuschby AKBy VolkCaesar miniaturesCar BadgeCararama / HongwellCarlineCarNelCartrixCBModelsCeleroCentauriaCenturyCentury DragonCentury WingsCHIEFF ModelsChina ModelsClassic 43Classic CarlectablesClassicbusClassy HobbyCLC ModelsClearPropCM ModelCMCCMFCMKCMRColibri DecalsCollector’s ClassicsConradCopper State ModelsCorgiCrazy Classic TeamCult Scale ModelsCursorCYBER HOBBYD.

..3DF Express78artA-ModelAA ModelsAberAbordageAbrexAbteilung502AcademyACEACMEAD-ModumAdvanced ModelingAFV clubAGMAHC ModelsAIM Fan ModelAiresAirFixAK InteractiveAKhobbyAlanAlangerAlclad IIAlex MiniaturesAlezanALFAlmost RealALRAltayaAmercomAmerican DioramaAmerican Heritage ModelsAMG ModelsAmigo ModelsAMKAMMO MIGAmodelAmourAMPAMTAmusing HobbyAnsonAoshima (DISM)Apex RacingApplywood workshopARK modelsARM.PNTArmada HobbyArmaHobbyARMOR35ArmoryArmour CollectionARS ModelArt ModelART-modelAscensioASK ModelsASQATCAtlasAudi MuseumAuhagenAurora HobbyAuthentic DecalsAuto PilenAuto WorldAutoArtAutobahn / BauerautocultAutomodelle AMWAutomodelloAutotime / AutograndAvanstyle (Frontiart)Avart ArhiveAVD ModelsAVD дополненияAVD покрышкиAvisAWMAZModelAzurBachmannBalaton ModellBangBare-Metal Foil Co.BauerBaumiBBRBburagoBegemotBest ModelBest of ShowBetexaBianteBingBizarreBM CreationsBM-ToysBobcat dealerBorder ModelBravo-6BrekinaBrengunBroncoBrooklin ModelsBrummBS DesignBuschby AKBy VolkCaesar miniaturesCar BadgeCararama / HongwellCarlineCarNelCartrixCBModelsCeleroCentauriaCenturyCentury DragonCentury WingsCHIEFF ModelsChina ModelsClassic 43Classic CarlectablesClassicbusClassy HobbyCLC ModelsClearPropCM ModelCMCCMFCMKCMRColibri DecalsCollector’s ClassicsConradCopper State ModelsCorgiCrazy Classic TeamCult Scale ModelsCursorCYBER HOBBYD. N.K.DaffiDANmodelsDarksideDas WerkDasModelDAYdiecastETCHDays-goneDeAgostiniDecal ShopDel PradoDenisssModelsDetailCarsDiapetDickie SpielzeugDie-Cast superDie-cast по-домашнемуDifferent ScalesDinky ToysDiOlex ProductionDioparkDioramaTechDiP ModelsDirekt CollectionsDistlerDMA Hue StudioDNADoctor DecalDong GuanDora WingsDorlopDragonDSPIAEDUPLI COLORDVCEaglemossEasy ModelEbbroEco-Wood-ArtEdison GiocattoliEdmon StudioEduardEidolon Make-UpELFEligorEmanEMC ModelsERAERTLESCIEsval ModelsEUREKA XXLEvergreen (USA)EVR-miniExcelExotoEXPRESSO WINGSExtratechFalcon ModelsFallerFeelin_3dFigutecFine MoldsFirst 43 ModelsFirst ResponseFirst to FightFLAGMANFlyFly Car ModelFlyHawk ModelForces of ValorFormat72Forward-68FoxtoysFranklin MintFranzisFreedom ModelsFriulmodelFrontiartFUGU_GARAGEFujimi MokeiFury ModelsGAMAGarageGarbuz modelsGartexGearboxGecko-ModelsGeminiJetsGems & CobwebsGIMGK Racer SeriesGlencoe modelsGLMGMP / ACMEGMU ModelGold Medal ModelsGoldvargGorky ModelsGP ReplicasGreat Wall HobbyGreen Stuff WorldGreenlightGroup MastersGT AutosGT SpiritGTI CollectionGuiloyGuisvalGunTower ModelsHachetteHarder_SteenbeckHartoy Inc.

N.K.DaffiDANmodelsDarksideDas WerkDasModelDAYdiecastETCHDays-goneDeAgostiniDecal ShopDel PradoDenisssModelsDetailCarsDiapetDickie SpielzeugDie-Cast superDie-cast по-домашнемуDifferent ScalesDinky ToysDiOlex ProductionDioparkDioramaTechDiP ModelsDirekt CollectionsDistlerDMA Hue StudioDNADoctor DecalDong GuanDora WingsDorlopDragonDSPIAEDUPLI COLORDVCEaglemossEasy ModelEbbroEco-Wood-ArtEdison GiocattoliEdmon StudioEduardEidolon Make-UpELFEligorEmanEMC ModelsERAERTLESCIEsval ModelsEUREKA XXLEvergreen (USA)EVR-miniExcelExotoEXPRESSO WINGSExtratechFalcon ModelsFallerFeelin_3dFigutecFine MoldsFirst 43 ModelsFirst ResponseFirst to FightFLAGMANFlyFly Car ModelFlyHawk ModelForces of ValorFormat72Forward-68FoxtoysFranklin MintFranzisFreedom ModelsFriulmodelFrontiartFUGU_GARAGEFujimi MokeiFury ModelsGAMAGarageGarbuz modelsGartexGearboxGecko-ModelsGeminiJetsGems & CobwebsGIMGK Racer SeriesGlencoe modelsGLMGMP / ACMEGMU ModelGold Medal ModelsGoldvargGorky ModelsGP ReplicasGreat Wall HobbyGreen Stuff WorldGreenlightGroup MastersGT AutosGT SpiritGTI CollectionGuiloyGuisvalGunTower ModelsHachetteHarder_SteenbeckHartoy Inc. HasbroHasegawaHat Plastic ModelsHedgeModelsHekiHellerHerpaHi-StoryHigh SpeedHighway 61HistoricHK ModelsHobby 2000Hobby BossHobby DesignHobby MasterHobby PlanetHobbyCraftHomerHot WheelsHot Wheels EliteHPIHumbroli-ScaleIBG ModelsICMICV (СПб)IGRAIlarioInno ModelsInterusIOM-KITISTISTPlusItaleriIVYIXOJ-CollectionJACOJada ToysJadiJASJB ModellautosJF CreationsJim ScaleJoalJohn Day ModelsJohnny LightningJolly ModelJouef EvolutionJoy CityJTKK-ModelKadenKajikaKangnamKatoKAV modelsKDWKengFaiKESS ModelKineticKing starKinsmartKitechKitty HawkKK ScaleKondorKorean modelsKOVAPKovozavody ProstejovKP ModelsKremlin Vehicle parkKuivalainenKV ModelsKyoshoK_S Precision MetalsLa Mini MinieraLada ImageLastochkaLaudoracing-ModelsLCD MODELSLe Mans MiniaturesLeadwarriorLenmodeLLeo ModelsLev ResinLeX modelsLIFE in SCALELife MiniaturesLion-ToysLionRoarLittle dumpLiveResinLledoLooksmartLouis SurberLP ModelsLS CollectiblesLucky DiecastLucky ModelsLucky PlanLUSO-toysLuxcarLuxury CollectiblesLuxury die-castM-SmartM2 MachinesM4 MAC DistributionMacadamMACHETEMagic ModelsMaistoMajoretteMake UpMAKSIPROFManWahMaquetteMarklinMARSMars ModelsMarsh ModelsMARTINMASTERMaster BoxMaster ModelMaster ToolsMasterClubMasterCraftMatchboxMatrixMax-ModelsMaxi CarMAXI COLORMaxichampsMaxima ScaleMaxModelsMBH ModelsMCWMD-modelsMengMercuryMeritMetroMicro Scale DesignMIG productionsMIL CustomsMilestone MiniaturesMilitaryWheelsMini GTMinialuxeMiniarmMiniArtMiniaturmodelleMinibaseMinichampsMiniClassicMinicraftMiniCraft Scale ModelsMiniHobbyModelsMiniTankMiniWarPaintMIRAMirage HobbyMirror-modelsMISTERCRAFTMiticaMMPModel BoxModel PointModel-IconsModelCarGroupModelcollectModelerModelGunmodelkModellingMasterModelLuxModelProModelSvitModimioMODUS 90MolotowMondo MotorsMondseeMonogramMONTI SYSTEMMoonMoremMorrisonMosKitMotipMotor MaxMotoramaMotorartMotorheadMotoScaleModelsMPCMPMMR CollectionMr.

HasbroHasegawaHat Plastic ModelsHedgeModelsHekiHellerHerpaHi-StoryHigh SpeedHighway 61HistoricHK ModelsHobby 2000Hobby BossHobby DesignHobby MasterHobby PlanetHobbyCraftHomerHot WheelsHot Wheels EliteHPIHumbroli-ScaleIBG ModelsICMICV (СПб)IGRAIlarioInno ModelsInterusIOM-KITISTISTPlusItaleriIVYIXOJ-CollectionJACOJada ToysJadiJASJB ModellautosJF CreationsJim ScaleJoalJohn Day ModelsJohnny LightningJolly ModelJouef EvolutionJoy CityJTKK-ModelKadenKajikaKangnamKatoKAV modelsKDWKengFaiKESS ModelKineticKing starKinsmartKitechKitty HawkKK ScaleKondorKorean modelsKOVAPKovozavody ProstejovKP ModelsKremlin Vehicle parkKuivalainenKV ModelsKyoshoK_S Precision MetalsLa Mini MinieraLada ImageLastochkaLaudoracing-ModelsLCD MODELSLe Mans MiniaturesLeadwarriorLenmodeLLeo ModelsLev ResinLeX modelsLIFE in SCALELife MiniaturesLion-ToysLionRoarLittle dumpLiveResinLledoLooksmartLouis SurberLP ModelsLS CollectiblesLucky DiecastLucky ModelsLucky PlanLUSO-toysLuxcarLuxury CollectiblesLuxury die-castM-SmartM2 MachinesM4 MAC DistributionMacadamMACHETEMagic ModelsMaistoMajoretteMake UpMAKSIPROFManWahMaquetteMarklinMARSMars ModelsMarsh ModelsMARTINMASTERMaster BoxMaster ModelMaster ToolsMasterClubMasterCraftMatchboxMatrixMax-ModelsMaxi CarMAXI COLORMaxichampsMaxima ScaleMaxModelsMBH ModelsMCWMD-modelsMengMercuryMeritMetroMicro Scale DesignMIG productionsMIL CustomsMilestone MiniaturesMilitaryWheelsMini GTMinialuxeMiniarmMiniArtMiniaturmodelleMinibaseMinichampsMiniClassicMinicraftMiniCraft Scale ModelsMiniHobbyModelsMiniTankMiniWarPaintMIRAMirage HobbyMirror-modelsMISTERCRAFTMiticaMMPModel BoxModel PointModel-IconsModelCarGroupModelcollectModelerModelGunmodelkModellingMasterModelLuxModelProModelSvitModimioMODUS 90MolotowMondo MotorsMondseeMonogramMONTI SYSTEMMoonMoremMorrisonMosKitMotipMotor MaxMotoramaMotorartMotorheadMotoScaleModelsMPCMPMMR CollectionMr. HobbyMTech (M4)Nacoral S.A.NEONeomegaNew PenguinNew RayNH DetailNickelNik-ModelsNittoNMDNochnonameNorevNorscotNorthStar ModelsNostalgieNVANZG ModelleOdeonOKB GrigorovOld CarsOLFAOlimp ModelsOne by One ProductionONYXOpus studioOrionORNST modelOtto MobileOvs-DecalsOxfordPacific88Palma43Panda HobbyPANTHEONPanzerstahlParagonPasDecalsPasModelsPaudi ModelsPavla ModelsPB Scale ModelsPegas-ModelsPegoPhoenix MintPikoPinKoPlatzPlusmodelPMSPolistilPorsche MuseumPotato CarPremium ClassiXXsPremium CollectiblesPremium Scale ModelsPremiumXPrint ScaleProDecalsProgetto KPrommodel43Prop&JetProvence MoulagePSTPt ModelsQuartzoQuickboostQuinta StudioRacing Champions inc.Rare Car ModelsRAROGRastarRB ModelRBA CollectiblesRebel CustomRecord — M.R.F.Red BoxRed Iron ModelsRed LineRenn MiniaturesRenner WerbemittelReplicarsResKitRetro WingsRevaroRevellRextoysREXxRickoriddikRietzeRiich ModelsRIORMZ HobbyRO MODELSRoad ChampsRoad KingsRob-TaurusRodenROSRossoRosso & FlyRoubloffRPG-modelRPMRS ModelsRTMRuppert KoppRusAirRussian collectionRye Field ModelS-ModelSABRESabreKitsSaicoSC Johnson (USA)ScaleGarageSchabakSchucoSEATSG-ModellingShelby CollectiblesShurikenSignatureSIKUSkale WingsSKIFSky-HighSmerSMMSnakeModelSochi 2014SolidoSophiArtSouth FrontSOVA-MSoviet ArmourSparkSpAsovSpecial HobbyStalingradStarlineStart Scale ModelsSTC STARTSTMStudio Perfect ModelSullen-ModelistSunnysideSunstarSuper ASuyataSwordSX-ArtS_BT-ModelT.

HobbyMTech (M4)Nacoral S.A.NEONeomegaNew PenguinNew RayNH DetailNickelNik-ModelsNittoNMDNochnonameNorevNorscotNorthStar ModelsNostalgieNVANZG ModelleOdeonOKB GrigorovOld CarsOLFAOlimp ModelsOne by One ProductionONYXOpus studioOrionORNST modelOtto MobileOvs-DecalsOxfordPacific88Palma43Panda HobbyPANTHEONPanzerstahlParagonPasDecalsPasModelsPaudi ModelsPavla ModelsPB Scale ModelsPegas-ModelsPegoPhoenix MintPikoPinKoPlatzPlusmodelPMSPolistilPorsche MuseumPotato CarPremium ClassiXXsPremium CollectiblesPremium Scale ModelsPremiumXPrint ScaleProDecalsProgetto KPrommodel43Prop&JetProvence MoulagePSTPt ModelsQuartzoQuickboostQuinta StudioRacing Champions inc.Rare Car ModelsRAROGRastarRB ModelRBA CollectiblesRebel CustomRecord — M.R.F.Red BoxRed Iron ModelsRed LineRenn MiniaturesRenner WerbemittelReplicarsResKitRetro WingsRevaroRevellRextoysREXxRickoriddikRietzeRiich ModelsRIORMZ HobbyRO MODELSRoad ChampsRoad KingsRob-TaurusRodenROSRossoRosso & FlyRoubloffRPG-modelRPMRS ModelsRTMRuppert KoppRusAirRussian collectionRye Field ModelS-ModelSABRESabreKitsSaicoSC Johnson (USA)ScaleGarageSchabakSchucoSEATSG-ModellingShelby CollectiblesShurikenSignatureSIKUSkale WingsSKIFSky-HighSmerSMMSnakeModelSochi 2014SolidoSophiArtSouth FrontSOVA-MSoviet ArmourSparkSpAsovSpecial HobbyStalingradStarlineStart Scale ModelsSTC STARTSTMStudio Perfect ModelSullen-ModelistSunnysideSunstarSuper ASuyataSwordSX-ArtS_BT-ModelT. R.L. ModelTakomTameo KITsTamiya (J)TANMODELTarmacTech4TecnomodelTeknoTemp modelsThunder ModelTic TocTiger ModelTin WizardTins’ ToysTippcoTMTmodelsTOGATomicaTop MarquesTop ModelTop Model CollectionTopSpeedToxso ModelTraxTriple 9TristarTrofeuTrumpeterTSM ModelUCC CoffeeUltimate DiecastULTRA modelsUM Military TechnicsUM43UMIUnimaxUniversal HobbiesunoMAGUpRiseUT ModelsV.V.M / V.M.M.V43Vallejovanamingo-nnVanboVanguardsVAPSVectorVector-ModelsVeeHobbyVeremVery FireVespid ModelsVictoriaVintage Motor BrandsVIPcarVitesseVixenVM modelsVMmodelsVmodelsVOIIOVoyagerModelVrudikW-modelW.M.C. ModelsWar MasterWasanWaterlooWeiseWellyWEMWEMI ModelsWerk83White BoxWhite RoseWikingWilderWingsyWinModelsWIX CollectiblesWM KITWSIXQ Xuntong ModelYat MingYVS-ModelsZ-ModelsZack AtakZebranoZedvalZip-maketZISSZZ ModellаRтБаZаАБ-МоделсАвто-бюроАвтоистория (АИСТ)АвтопанорамаАвтопаркАГАТАиФАканАМформаАнтонюкартель УниверсалъАтелье Etch modelsАтомБурБеркутБригадирВитязьВМТДВойны и битвыВолжский инструментВосточный экспрессВЭС (Воронеж)Гараж на столеГРАНЬГрузы в кузовДекали BossДекали ModelLuxДекали SF-AutoДилерские модели БЕЛАЗДругойЕКБ-modelsЗвездаИмпериалъКазанская лабораторияКиммерияКОБРАКолхоZZ DivisionКомбригКомпаньонЛитература (книги)ЛОМО-АВММажор Моделсмастер Dimscaleмастер ВойтовичМастер Дровишкинмастер Колёсовмастер ЛепендинМастер СкаляровМастерПигментМастерская Decordмастерская JRМастерская SECМастерская АВТОДОРМастерская ГоСТМастерская ЗнакМастерская КИТМастерская МЕЛМастерская РИГАМаэстро-моделсМикродизайнМикроМирМиниградМинимирМир МоделейМодел.

R.L. ModelTakomTameo KITsTamiya (J)TANMODELTarmacTech4TecnomodelTeknoTemp modelsThunder ModelTic TocTiger ModelTin WizardTins’ ToysTippcoTMTmodelsTOGATomicaTop MarquesTop ModelTop Model CollectionTopSpeedToxso ModelTraxTriple 9TristarTrofeuTrumpeterTSM ModelUCC CoffeeUltimate DiecastULTRA modelsUM Military TechnicsUM43UMIUnimaxUniversal HobbiesunoMAGUpRiseUT ModelsV.V.M / V.M.M.V43Vallejovanamingo-nnVanboVanguardsVAPSVectorVector-ModelsVeeHobbyVeremVery FireVespid ModelsVictoriaVintage Motor BrandsVIPcarVitesseVixenVM modelsVMmodelsVmodelsVOIIOVoyagerModelVrudikW-modelW.M.C. ModelsWar MasterWasanWaterlooWeiseWellyWEMWEMI ModelsWerk83White BoxWhite RoseWikingWilderWingsyWinModelsWIX CollectiblesWM KITWSIXQ Xuntong ModelYat MingYVS-ModelsZ-ModelsZack AtakZebranoZedvalZip-maketZISSZZ ModellаRтБаZаАБ-МоделсАвто-бюроАвтоистория (АИСТ)АвтопанорамаАвтопаркАГАТАиФАканАМформаАнтонюкартель УниверсалъАтелье Etch modelsАтомБурБеркутБригадирВитязьВМТДВойны и битвыВолжский инструментВосточный экспрессВЭС (Воронеж)Гараж на столеГРАНЬГрузы в кузовДекали BossДекали ModelLuxДекали SF-AutoДилерские модели БЕЛАЗДругойЕКБ-modelsЗвездаИмпериалъКазанская лабораторияКиммерияКОБРАКолхоZZ DivisionКомбригКомпаньонЛитература (книги)ЛОМО-АВММажор Моделсмастер Dimscaleмастер ВойтовичМастер Дровишкинмастер Колёсовмастер ЛепендинМастер СкаляровМастерПигментМастерская Decordмастерская JRМастерская SECМастерская АВТОДОРМастерская ГоСТМастерская ЗнакМастерская КИТМастерская МЕЛМастерская РИГАМаэстро-моделсМикродизайнМикроМирМиниградМинимирМир МоделейМодел. лабМОДЕЛИСТМоделстройМодель-СервисМодельхимпродуктМоя модельМР СТУДИЯНаш АвтопромНаши ГрузовикиНаши ТанкиОгонекПАО КАМАЗПетроградъПетроградъ и S_BПламенный моторПланета ПатворковПобедаПрапорПрестиж КоллекцияПромтракторПТВ СибирьПУЗЫРЁВЪРетроЛабРусская миниатюраРучная работаСарлабСВ-МодельСделано в СССРСергеевСибртехСМУ-23.SСоветский Автобус (СОВА)СолдатикиСоюзМакетСПБМСТАРТ 43Студия КАНСтудия КолесоСтудия МАЛСтудия ОфицерТанкоградТАРАНТемэксТехнологТехноПаркТри А СтудиоТри БогатыряТРЭКСУральский СоколФарфоровая МануфактураФинокоХерсон-МоделсЦейхгаузЧЕТРАЭ.В.М.ЭкипажЭлеконЭскадраЮный коллекционер

лабМОДЕЛИСТМоделстройМодель-СервисМодельхимпродуктМоя модельМР СТУДИЯНаш АвтопромНаши ГрузовикиНаши ТанкиОгонекПАО КАМАЗПетроградъПетроградъ и S_BПламенный моторПланета ПатворковПобедаПрапорПрестиж КоллекцияПромтракторПТВ СибирьПУЗЫРЁВЪРетроЛабРусская миниатюраРучная работаСарлабСВ-МодельСделано в СССРСергеевСибртехСМУ-23.SСоветский Автобус (СОВА)СолдатикиСоюзМакетСПБМСТАРТ 43Студия КАНСтудия КолесоСтудия МАЛСтудия ОфицерТанкоградТАРАНТемэксТехнологТехноПаркТри А СтудиоТри БогатыряТРЭКСУральский СоколФарфоровая МануфактураФинокоХерсон-МоделсЦейхгаузЧЕТРАЭ.В.М.ЭкипажЭлеконЭскадраЮный коллекционер

Марки моделей

…AbarthACAcuraADLERAECAGUSTAWESTLANDALFA ROMEOALPHA TAURIALPINE ALVISAMCAMERICAN LaFranceAMPHICARArmstrongAROArrowsARTEGAASCARIASTON MARTINAUBURNAUDIAURUSAUSTINAustro DaimlerAUTO UNION AutobianchiAVIAAWZBACBARKASBATMOBILEBEDFORDBEIJINGBenelliBENETTONBENTLEYBERLIETBERNARDBESTURNBIANCHIBIZZARINIBLUEBIRDBMWBobcatBORGWARDBRABHAMBrawner-HawkBRISTOLBRMBUCCIALIBUFFALOBUGATTIBUICKBussingBWTCADILLACCAPAROCASECATERHAMChanganChangheCHAPARRALCHAUSSONCHECKERCHEETAHCHEVROLETCHRYSLERCISITALIACITROENCOBRACOMMERCooperCOPERSUCARCORDCORVETTE CORVIAR MONZACsepelDACIADaewooDAFDAIHATSUDAIMLERDALLARADATSUNDE DION BOUTONDe SotoDE TOMASODELAGEDELAHAYEDeLOREANDENNISDerwaysDESOTODEUTZ DevonDIAMONDDKWDODGEDongfengDONKERVOORTDUBONNETDUCATIDUESENBERGDYNAPACEAGLEEBROEDSELEMWENVISIONFACEL-VEGAFAWFENDTFERRARIFIATFORDFORDSONFOTONFRAMOFREIGHTLINERFSOFWDGINAFGMCGOGGOMOBILGOLIATHGORDONGRAHAMGREAT WALLGreyhoundGUMPERTHAMMHANOMAGHARLEY DAVIDSONHEALEYHENSCHELHindustan HINOHISPANO SUIZAHITACHIHOLDENHONDAHORCHHOTCHKISSHUDSONHUMBERHUMMERHYUNDAIIAMEIFAIKARUSIMPERIALINFINITIINGINNOCENTIINTERNATIONALINVICTAIRISBUSISOISOTTA FraschiniISUZUIVECOJAGUARJAWAJEEPJELCZJENSENKAISERKalmarKAWASAKIKENWORTHKIAKOENIGSEGG KOMATSUKRAMERKRUPPKTMLA SALLELAGONDALAMBORGHINILANCIALAND ROVERLANDINILanzLatilLaurin & KlementLaverdaLDSLEXUSLEYATLEYLANDLEYTONLIAZLIEBHERRLIGIERLINCOLNLISTERLLOYDLOCOMOBILELOLALORENZ & RANKLLORRAINE-DIETRICHLOTECLOTUSLUBLINLYKANMACKMAD MAXMAGIRUSMANMARCHMARMONMARUSSIA-VIRGINMASERATIMASSEY MATRAMAVERICKMAXIMMAYBACHMAZDAMAZZANTIMCAMcLARENMEGAMELKUSMERCEDES-BENZMERCERMERCURYMESSERSCHMITTMGBMIGMIKRUSMINARDIMINERVAMINIMIRAGEMITSUBISHIMONICAMORETTIMORGANMORRISMOTO GUZZIMULTICARMVMZNASH AMBASSADORNEOPLANNEW HOLLANDNISSANNIVA CHEVROLETNOBLENORMANSUNYSAOLDSMOBILE OLTCITOM LEONCINOOPELOPTIMASORECAOscaPACKARDPAGANIPanhardPANOZPANTHERPEGASOPESCAROLOPETERBILTPEUGEOTPHANOMEN PIERCE ArrowPLYMOUTHPOLONEZPONTIACPORSCHEPRAGAPRIMAPRINCE PUMARAMRAMBLERRED BULLRENAULTRoburROCARROLLS-ROYCEROSENBAUERROSENGARTROVERRUFSAABSACHSENRINGSALEENSALMSONSAMSUNGSANSANDEROSATURNSAUBERSaurerSAVASAVIEM SCAMMELSCANIASCIONScuderiaSEAGRAVESEATSETRASHADOWSHANGHAISHELBYSIMCASIMPLEXSIMSONSINPARSKODASMARTSOMUASoueastSPYKERSSANG YONGSSCSTANLEYSTARSTEYRSTUDEBAKERSTUTZSUBARUSUNBEAMSUZUKISYRENATALBOTTARPANTATATATRATEMPOTeslaTHOMASTolemanTOYOACETOYOPETTOYOTATRABANT TRIUMPHTUCKERTUKTVRTYRRELLUNICVan HoolVANWALLVAUXHALLVECTORVELOREXVENTURIVERITASVESPAVincentVOISINVOLKSWAGENVOLVOWANDERERWARSZAWAWARTBURGWESTERN STARWHITEWIESMANNWILLEMEWILLIAMSWillysYAMAHAYOSHIMURAYUGOZAGATOZASTAVAZUKZUNDAPPZunderZYTEKАМОБЕЛАЗВИСВНИИТЭ-ПТВолжский автомобильГорькийЕрАЗЗАЗЗИLЗИSЗИМЗИУИЖКАЗКамский грузовикКИМКРАЗКубаньКурганский автобусЛАЗЛенинградЛикинский автобусЛуаЗМинскийМоАЗМОСКВИЧМТБМТЗНАМИНАТИОДАЗПавловский автобусПЕТРОВИЧПУЗЫРЁВЪРАФРУССО-БАЛТСаранский самосвалСемАРСМЗСТАРТТАРТУУАЗУралЗИСУральский грузовикЧЕТРАЧМЗАПЯАЗЯТБ

Типы товаров

. ..ДекалиЗапчасти, аксессуарыЭлементы диорамАвиацияВоенная техникаВодный транспортЖ/Д транспортАвтобусВнедорожник / КроссоверГрузовикКемперГужевая повозкаЛегковой автомобильМикроавтобус / ФургонМотоциклПикапПрицепыТракторы, комбайныТроллейбусФигурки

..ДекалиЗапчасти, аксессуарыЭлементы диорамАвиацияВоенная техникаВодный транспортЖ/Д транспортАвтобусВнедорожник / КроссоверГрузовикКемперГужевая повозкаЛегковой автомобильМикроавтобус / ФургонМотоциклПикапПрицепыТракторы, комбайныТроллейбусФигурки

Масштаб

…1:11:21:31:41:51:61:81:91:101:121:141:161:181:201:211:221:241:251:261:271:281:291:301:321:331:341:351:361:371:381:391:401:421:431:441:451:461:471:481:501:511:521:531:541:551:561:571:601:641:681:691:721:751:761:801:831:871:901:951:961:1001:1031:1081:1101:1121:1201:1211:1251:1261:1301:1421:1441:1451:1481:1501:1601:2001:2201:2251:2501:2851:2881:3001:3501:3901:4001:4261:4501:5001:5301:5351:5501:5701:6001:7001:7201:8001:10001:11001:12001:12501:15001:20001:25001:27001:3000

СброситьНайти

Водяной насос 52-1307010 двигателя ГАЗ-52

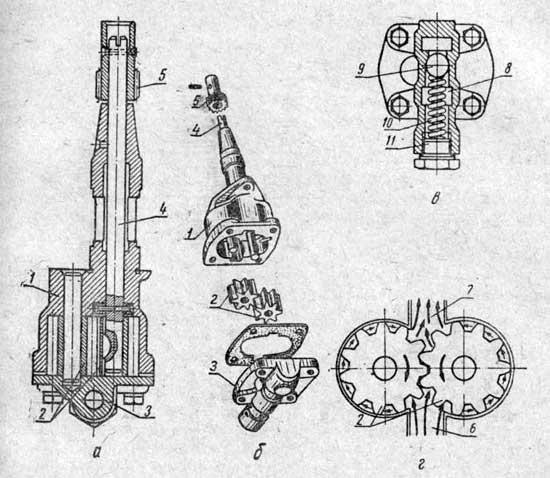

Водяной насос ГАЗ-52 — центробежного типа

(рис. 15). В чугунном корпусе 3 насоса (помпы) установлены два

шарикоподшипника. Наружный подшипник, воспринимающий нагрузку от

Наружный подшипник, воспринимающий нагрузку от

вентилятора, имеет большие размеры, нежели внутренний.

Внутренние обоймы подшипников, между которыми находится распорная втулка

11, зажаты между ступицей 9 шкива и упорным кольцом 13.

Наружные обоймы удерживаются от осевого смещения с одной стороны торцом

корпуса, с другой — пружинным стопорным кольцом 10, входящим в кольцевую

канавку, расположенную на конце хвостовика корпуса насоса. Вал на концах

имеет лыски.

Рис. 15. Водяная помпа ГАЗ-52

1 — болт; 2 — крыльчатка; 3 — корпус; 4 — валик; 5 — пресс-масленка; 6 —

внутренний шарикоподшипник; 7 — контрольное отверстие для выхода смазки

из корпуса; 8 — наружный шарикоподшипник; 9 — ступица; 10 — стопорное

кольцо подшипников; 11 — распорная втулка; 12 — контрольное отверстие

для выхода воды при течи сальника; 13 — упорное кольцо подшипников; 14 —

пружина сальника; 15 и 16 — обоймы сальника; 17 — резиновая манжета

сальника; 18 — упорная шайба сальника; 19 — запорное кольцо

На один конец вала напрессована крыльчатка 2, а на другой конец —

ступица 9 шкива. Крыльчатка закреплена болтом, ввернутым в резьбовое

Крыльчатка закреплена болтом, ввернутым в резьбовое

отверстие, имеющееся в торце вала насоса 52-1307010. Ступица закреплена

гайкой, навернутой на резьбовой конец валика и зашплинтованной.

Полость между подшипниками заполняется тугоплавкой смазкой 1-13 при

помощи пресс-масленки 5, ввернутой в корпус. Смазка в подшипниках помпы

ГАЗ-52 удерживается фетровыми или резиновыми сальниками.

Смазка в подшипники подается шприцем до тех пор, пока она не начнет

выходить из контрольного отверстия 7, расположенного в корпусе насоса.

ДДля удобства наблюдения за появлением смазки из контрольного отверстия

шкив привода вентилятора на конической поверхности имеет два отверстия.

Насос уплотнен самоподжимным сальником, расположенным в чугунной

крыльчатке и состоящим из резиновой манжеты 17 с двумя обоймами 15 и 16,

упорной шайбы 18 из прографиченного текстолита или из

свинцово-графитовой прессованной композиции и пружины 14.

Упорную шайбу 18 удерживают от проворачивания в крыльчатке два выступа,

входящие в соответствующие прорези.

В рабочем положении шайба 18 прижата к полированному торцу корпуса

пружиной 14, чем создается достаточное уплотнение, предотвращающее

вытекание воды из полости помпы ГАЗ-52 при вращении сальника вместе с

крыльчаткой и валом.

Протеканию воды по валику и по обратной стороне упорной шайбы

препятствует резиновая манжета 17.

Чтобы улучшить прирабатываемость упорной шайбы к корпусу насоса

52-1307010, наружная поверхность ее при сборке смазывается тонким слоем

графитной смазки.

Для удобства сборки детали сальника предварительно собирают в

крыльчатке, где они удерживаются запорным кольцом 19.

При подтекании сальника вода попадает на кольцевую канавку, имеющуюся на

валике, центробежной силой сбрасывается с ее кромки и вытекает из

контрольного отверстия 12 в корпусе.

Сальник теряет герметичность главным образом вследствие износа

текстолитовой шайбы или прорыва резиновой манжеты.

Нельзя закрывать контрольное отверстие 12 в корпусе, так как

скапливающаяся в полости насоса вода неизбежно попадает в подшипники и

выведет

их из строя.

Вентилятор ГАЗ-52

Вентилятор ГАЗ-52 четырехлопастной, состоит из двух отдельных

штампованных лопастей. Шкив и лопасти привернуты к ступице четырьмя

болтами.

При отрицательной температуре воздуха (от нуля и ниже) для поддержания

нормального температурного режима двигателя рекомендуется снимать

наружную (переднюю) лопасть вентилятора.

Для отличия лопастей вентилятора на их краях выбиты буквы: П — передняя

и 3 — задняя. Вентилятор, водяной насос и генератор двс ГАЗ-52

приводятся в движение от шкива коленчатого вала при помощи клинового

ремня.

Периодически необходимо смазывать подшипники и проверять натяжение

приводного ремня. Натяжение ремня проверяется нажатием на него

пальцем.

Под усилием 4 кГ ремень вентилятора должен прогибаться на 10—15 мм.

Слишком слабое натяжение вызывает пробуксовку ремня на высоких числах

оборотов двигателя и его расслоение от нагревания; слишком сильное

натяжение выводит из строя подшипники водяного насоса и генератора.

Смазка не должна попадать на приводной ремень, так как она разрушает

ремень и вызывает его пробуксовку. Подшипники водяного насоса нужно

смазывать до тех пор, пока смазка не появится из контрольного отверстия

на корпусе, после чего излишек ее должен быть удален.

________________________________________________________________________________

Отгрузка запчастей на львовские погрузчики 4014, 40814, 40810, 4081, 41030 производится во все города России:

Кемерово, Екатеринбург, Челябинск, Новосибирск, Улан-Удэ, Киров, Пермь, Красноярск, Иркутск, Омск, Барнаул,

Томск, Братск, Тюмень, Лысьва, Новокузнецк, Миасс, Серов, Чита, Берёзовский, Междуреченск, Нижний Тагил, Бийск,

Минусинск, Сатка, Курган, Новый Уренгой, Норильск, Ноябрьск,

Октябрьский, Оренбург, Орск, Прокопьевск, Прохладный, Псков, Рубцовск,

Рыбинск, Рязань, Салават, Саранск, Сарапул, Северодвинск, Сибай, Сочи,

Ставрополь, Старый Оскол, Стерлитамак, Сургут, Сызрань, Таганрог,

Тамбов, Тобольск, Усть-Илимск, Ухта, Хабаровск, Ханты-Мансийск,

Чистополь, Чусовой, Шадринск, Шахты, Шелехов, Электросталь, Элиста,

Энгельс, Якутск, Вологда, Нижний Новгород, Санкт-Петербург, Белгород, Орёл, Казань, Ростов-на-Дону,

Воронеж, Брянск, Краснодар, Саратов, Мурманск, Тула, Ногинск, Волгоград, Иваново, Пенза, Чебоксары, Волжский,

Ярославль, Сыктывкар, Ижевск, Самара, Махачкала, Волжск, Йошкар-Ола, Сокол, Уфа, Архангельск, Тверь, Подольск,

Ульяновск, Смоленск, Тольятти, Владикавказ, Петрозаводск, Курск, Владимир, Череповец, Набережные Челны и др.

Ехали два шофёра: тест-драйв ГАЗ-52

Что такое тест-драйв? Берут машину, катаются, потом рассказывают об особенностях ее конструкции, комплектации, о своих впечатлениях. Если это ретроавтомобиль — то ещё и об истории создания машины и наверняка о реставрации. Таким должен был быть и тест-драйв ГАЗ-52. Но потом я подумал, что делать его таким — преступление против общественности, ведь в жизни всё получилось гораздо интереснее.

О кино и не только

Всё началось со звонка хорошего товарища из реставрационной мастерской RetroTruck.

— Нет желания съездить с нами в Марёво за ГАЗ-52 и перегнать его в Питер?

— Год, состояние? Ты его сам видел?

— Нет, не видел. Хозяин говорит, что пару месяцев назад запускал двигатель. Машина 1989 года выпуска, бензовоз. А запчасти и инструменты мы с собой возьмём.

Грузовик, которому 28 лет, мотор которого последний запускали два месяца назад, ездили — вообще чёрт знает когда, который ещё близко не видели? Проехать на нём 400 км до Питера с возможными (точнее, необходимыми) остановками для исправления мелких (дай бог) поломок? Выезд в пять утра, возвращение — по возможности? Конечно, да!

Невольно возникает вопрос: а зачем он вообще нужен в Питере?

А нужен он для съёмок в кино. Если вы помните, мы уже ездили на очень многих автомобилях, принадлежащих компании RetroTruck. И почти все они когда-то снимались в кино. Но режиссёрам нужны не только “полуторки”, ЗиСы, Студебекеры Диктаторы и Опели Блитцы. Иногда нужно снять что-то невоенное, где действия происходят, например, в 1970-х годах.

Если вы помните, мы уже ездили на очень многих автомобилях, принадлежащих компании RetroTruck. И почти все они когда-то снимались в кино. Но режиссёрам нужны не только “полуторки”, ЗиСы, Студебекеры Диктаторы и Опели Блитцы. Иногда нужно снять что-то невоенное, где действия происходят, например, в 1970-х годах.

Ещё совсем недавно техники той эпохи было навалом, но сегодня её остаётся всё меньше и меньше. И если в небольших городах такие автомобили встретить ещё можно, то в Питере или Москве с ней уже начинаются перебои. Даже если она есть, то часто “заколхожена” настолько, что её не постесняется снимать только очень нетребовательный режиссёр. А некоторые модификации встречаются ещё реже. Например, такие бензовозы. В общем, эта машина нужна была однозначно.

Поэтому в пять утра из Питера выехал Toyota Land Cruiser 100, гружёный инструментами, маслом, канистрами с 80-м бензином, самыми ходовыми запчастями и тремя хорошими людьми. В десять утра мы были в Марёво.

В десять утра мы были в Марёво.

Встречают по одёжке…

Марёво — это село в Новгородской области. Раньше там занимались лесохозяйственной деятельностью и переработкой древесины. Сейчас этого ничего нет, работы нет, молодёжь уезжает… А чтобы она не уехала окончательно, местные власти ещё и забили на ремонт дороги, так что сто километров через Демянск до трассы М10 местами проще пройти, чем проехать. Но мы их проехали («крузак-сотка» как раз для этого и создан), вышли из машины и увидели наш “газон”.

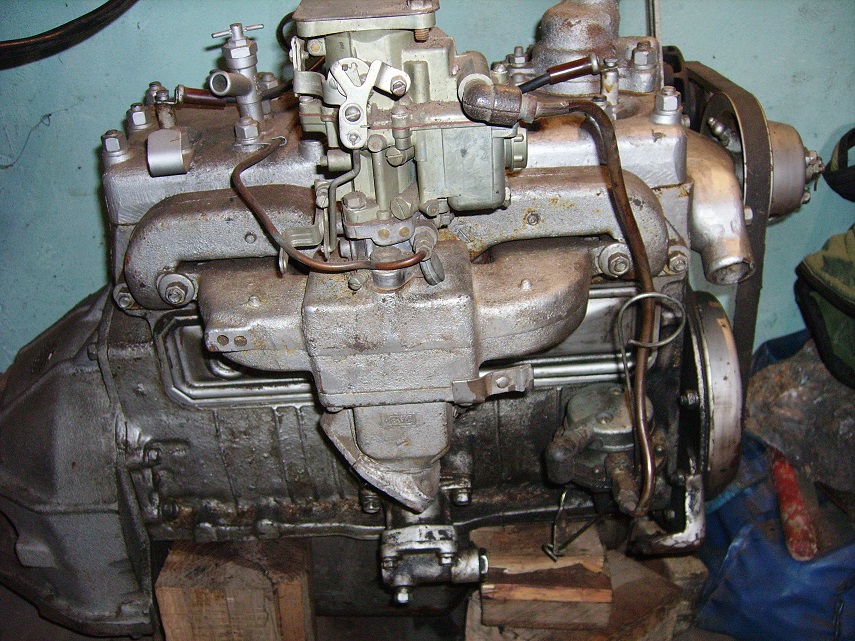

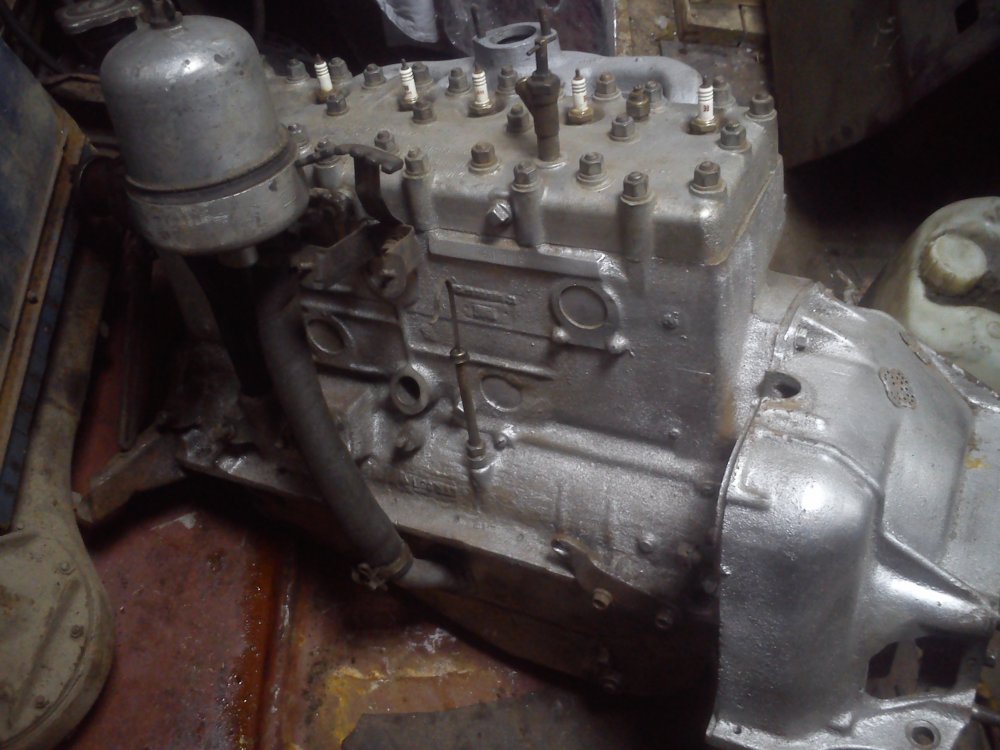

Модификаций 52-го ГАЗа — чёртова куча. Причём отличия есть не только между модификациями, но внутри них в зависимости от года выпуска. Перед нами — классический поздний ГАЗ-52-04. База — 3,3 м, двигатель — одноимённый ГАЗ-52-04. По сути — модернизированная “шестёрка” ГАЗ-11, знакомая нам ещё по ГАЗ-51 и ведущая свою родословную от буржуйского мотора Dodge D5. О моторе мы ещё скажем пару ласковых слов (и это не шутка, ха-ха), а пока подготовим машину к перегону.

Для почти тридцатилетнего отечественного автомобиля “газон” сохранился неплохо. Конечно, лазить по нему с толщиномером так же глупо, как бросать пить 31 декабря, но многого мы от него и не ждали. Владелец воду в радиатор уже залил, так что нам остаётся только проверить уровень масла (он оказывается в порядке), поставить аккумулятор, подкачать вручную бензин и запустить мотор. Не сразу, но двигатель заработал, причём очень даже недурно: ровно, без стуков и перебоев. Но ехать ещё рано.

Конечно, лазить по нему с толщиномером так же глупо, как бросать пить 31 декабря, но многого мы от него и не ждали. Владелец воду в радиатор уже залил, так что нам остаётся только проверить уровень масла (он оказывается в порядке), поставить аккумулятор, подкачать вручную бензин и запустить мотор. Не сразу, но двигатель заработал, причём очень даже недурно: ровно, без стуков и перебоев. Но ехать ещё рано.

Есть у этого мотора одна особенность — протекающая прокладка ГБЦ. На нашей машине мотор тоже запотевший. Опыт, сын ошибок трудных, давно нашёл решение: периодическое протягивание головки. Вот этим и занялся мой товарищ, пока я пинал воздух.

В остальном машина нас устроила. Да, есть коррозия, есть небольшие недостатки, но купить идеальный ГАЗ-52 за вменяемые деньги сейчас невозможно. Хотя, наверное, и не ГАЗ-52 тоже.

Коротенькая пробная поездка, подписание договора, передача денег — и в путь.

Картина первая, топливная

Сели мы на “газон” и поскакали. Потому что ехать по дороге из Марёво в Демянск невозможно. Лучше ехать по обочине, чем по остаткам асфальта, но и там нужно быть осторожным: обочина тоже основательно разбита.

Лучше ехать по обочине, чем по остаткам асфальта, но и там нужно быть осторожным: обочина тоже основательно разбита.

Максимальная скорость ГАЗ-5204 по паспорту — 80 км/ч. За рулём пока сидит Пётр, очень опытный водитель. И всё же мы еле едем. Точнее, благодаря этому едем медленно: впереди — 400 км, некрасиво было бы “разложить” грузовик на первых двух километрах дороги. Но нам даже стараться не пришлось, он сдох сам.

Просто перестал реагировать на педаль газа, потом сбросил обороты и заглох. Попытались перезапустить двигатель. Работает, но обороты не держит, на газ надавишь — глохнет. Очень похоже, что мотору не хватает топлива. Решили проверить бензонасос.

Отсоединяем топливный шланг от карбюратора, оставляя его второй конец на бензонасосе. Я иду в кабину провернуть стартер, Пётр наблюдает за бензином. Сначала — тишина, потом бензин пошёл. Видимо, попал воздух. Или ещё что-то: стояла машина долго, что там скопилось в баке — загадка. Да и бензина тут чуть “на донышке” — 20 литров. Может, что-то со дна попало. Но главное — бензин пошёл, а мы поехали.

Может, что-то со дна попало. Но главное — бензин пошёл, а мы поехали.

Вот были же плюсы в старых карбюраторных моторах! Искра, бензин — едем. Чего-то не хватает — стоим. А сейчас? Что там не так? ДПДЗ, ДМРВ, ДАД, ДПК, MAF, РХХ? Что там сломалось? Ага, тащи сканер, разбираться будем…

Картина вторая, мелочная

Как человек к старости начинает страдать множеством болезней, так и машина в пожилом возрасте может жаловаться на здоровье, причём на всё подряд. Но бывает, что она не жалуется, а молча начинает разваливаться. Наш ГАЗ о некоторых болезнях докладывал во весь голос, а о других старался умалчивать до последнего.

О том, что не работает печка, он доложил сразу. Но нам, молодым и горячим, она не нужна: моторный щит горячий, нам тепла хватит. Наши деды и прадеды через Ладогу на полуторках ездили так же, но ещё и под бомбами и по льду. Километров через триста мы поняли, что деды были намного круче нас, но разбираться с проводкой было уже лень.

В весьма прохладной кабине безбожно запотевало стекло. Оторвали кусок тряпки-накидки от спинки сиденья, сделали тряпку-протирку для стекла. Хотели оторвать больше, но оказалось, что со стороны пассажира нет обивки, и тряпка скрывает поролон. Мы, как эстеты, мириться с поролоном в кабине не захотели, поэтому оставили накидку в покое.

Оторвали кусок тряпки-накидки от спинки сиденья, сделали тряпку-протирку для стекла. Хотели оторвать больше, но оказалось, что со стороны пассажира нет обивки, и тряпка скрывает поролон. Мы, как эстеты, мириться с поролоном в кабине не захотели, поэтому оставили накидку в покое.

Потихоньку умер указатель левого поворота. Скорее всего, опять подвела проводка. На фоне дубака в кабине, щедро усыпанной снегом, это выглядит пустяком: никто не отменял право указывать поворот рукой.

Километров через десять из приборной панели раздался дикий скрежет: это заголосил в предсмертных муках спидометр. Несколько ударов кулаком по стеклу привели его в чувство.

По дороге заезжаем на заправку. Каким-то чудом здесь есть 80-й бензин. Этим подарком судьбы нельзя не воспользоваться, поэтому заливаем полный бак (помимо предыдущих 20 литров из канистры влезло ещё 80, хотя теоретически так получиться не могло) и канистру. Расход по трассе — литров 25, так что ста литров должно хватить в обрез.

Расход по трассе — литров 25, так что ста литров должно хватить в обрез.

Ну, а в целом пока всё нормально: ехать можно. Мотор работает, коробка переключает, свет горит. Тормоза тоже почти есть. Едем дальше.

Картина третья, энергоёмкая

По-моему, самый толерантный населённый пункт России — это Демянск. Только там я видел главную площадь с Лениным, позади которого построена часовня. Этот архитектурный ансамбль производит сильное впечатление: сердце радуется такому единению. Как бы угадывая наше общее желание сфотографировать это место, “газон” заглох прямо у Владимира Ильича, властно тянущего руку к народу, идущему на молитву.

Повторный поворот ключа убедил нас, что “кина не будет: электричество кончилось”. Кстати, стартер тут действительно включается поворотом ключа в замке зажигания, а вот на более ранних ГАЗ-53 для этого была педаль стартера, как на ГАЗ-51.

Понятно, что придётся заняться ремонтом. Проверяем заряд АКБ — есть. Тогда цепляем проводами (“крокодилами” для запуска ДВС) минус с аккумулятора — на блок мотора, плюс — напрямую на стартер. Ага, работает! Скорее всего, где-то отошла “масса”. Дело в том, что штатное место АКБ — в сиденье под пассажиром. Минусовой провод идёт от клеммы к стенке кабины. Кабина стоит на раме через резиновые подушки, поэтому если где-то отваливается масса, то в моторный отсек электроны не добегают.

Ага, работает! Скорее всего, где-то отошла “масса”. Дело в том, что штатное место АКБ — в сиденье под пассажиром. Минусовой провод идёт от клеммы к стенке кабины. Кабина стоит на раме через резиновые подушки, поэтому если где-то отваливается масса, то в моторный отсек электроны не добегают.

Решаем воспользоваться некоторыми особенностями нашего ГАЗа, а именно — сквозной коррозией в полу кабины. Протягиваем штатный провод от минуса прямо на раму, зачищаем наждачкой поверхности, затягиваем болтом. Включаем зажигание — х… худо совсем… Никакой реакции.

Идём дальше, кидаем только плюсовой провод. Работает. Хм, значит, дело в нём. Клемма на АКБ хорошая, на стартере — зачищена. Придётся лезть под машину и проверять весь провод. И почти сразу находим проблему: провод вылетел из креплений, упал на барабан стояночного тормоза и перетёрся. Другого подходящего сечения у нас нет, придётся сращивать этот. А заодно вытащим его из-под кабины и кинем через неё — так он, по крайней мере, будет на виду. Через пять минут всё сделано, остаётся только положить под сиденье молоток, чтобы оно не закрывалось плотно и не перетёрло проведённый нами провод. Попробуем ехать дальше.

Через пять минут всё сделано, остаётся только положить под сиденье молоток, чтобы оно не закрывалось плотно и не перетёрло проведённый нами провод. Попробуем ехать дальше.

Картина четвёртая, наблюдательная

Пока за рулём сидит Пётр, я могу расслабиться и оценить место пассажира (про расслабиться — это, конечно, неправда: не то это место, чтобы расслабляться).

Кабина широкая, и после узкой и тесной кабины ГАЗ-51 её справедливо считали дворцом. Мягкая скамейка — сиденье водителя и пассажира — не слишком-то и мягкая, но терпеть можно. Во всяком случае, пространства хватает, чтобы елозить по сиденью, периодически менять позу и не умереть от болевого шока в позвоночнике. Учитывая, что выпуск ГАЗ-52 начался в 1964 году, за кабину можно ставить твёрдую “пятёрку”. Вспоминая, что завершился его выпуск в 1993 году, хочется плеваться.

Очень удобно, что на панели перед пассажиром есть прочная ручка, за которую держаться удобно, но чертовски холодно. Прямо над ней — выштамповка в металлической панели. Тут могли стоять часы, но иногда в ней сверлили дыры и прятали там динамик магнитолы. Но это уже — самодельная “опция”. Наиболее частым решением было наклеивание изображения обнажённой женщины. А, нет — голой бабы. Это же “газон”.

Тут могли стоять часы, но иногда в ней сверлили дыры и прятали там динамик магнитолы. Но это уже — самодельная “опция”. Наиболее частым решением было наклеивание изображения обнажённой женщины. А, нет — голой бабы. Это же “газон”.

Пора бы уже заехать на обед. Придорожный кабак — вот, что нам надо! Вот, видим один и… проезжаем мимо, не успев остановить грузовик. Ещё бы: скорость под 60, быстро не встанешь! Около следующего тормозили заранее. Вообще, тормозами тут пользоваться не стоит: толку от них мало, да и нормальный водитель никогда не станет на трассе давить на тормоз. Перешёл на пониженную передачу — замедлился. И быстрее, и колодки целее.

После обеда жить захотелось снова, но спидометр перестал реагировать на удары кулаком. Его предсмертный вой даже перекрывал рёв двигателя. Конечно, можно было бы быстро скинуть тросик его привода с коробки, но агонизирующий прибор — это единственное, что позволяло нам контролировать скорость. О штрафах мы не думали: даже в населённых пунктах мы не могли превысить скорость более чем на 20 км/ч. Зато мы боялись ехать слишком быстро в ущерб мотору: он очень не любит повышенные обороты. Не так, как это было в ГАЗ-51 с его баббитовыми вкладышами (тут они сталеалюминиевые и чуть более выносливые), но всё же… Да и конструкция системы смазки никак не предполагает высокие обороты: можно провернуть вкладыши со всеми печальными последствиями. Многие эту систему пытались модернизировать, особо продвинутые ставили поршни от 412-го Москвича. Мы же, зная особенности мотора, старались ехать не быстрее 70 км/ч. Мотор старался везти нас не быстрее 60.

Зато мы боялись ехать слишком быстро в ущерб мотору: он очень не любит повышенные обороты. Не так, как это было в ГАЗ-51 с его баббитовыми вкладышами (тут они сталеалюминиевые и чуть более выносливые), но всё же… Да и конструкция системы смазки никак не предполагает высокие обороты: можно провернуть вкладыши со всеми печальными последствиями. Многие эту систему пытались модернизировать, особо продвинутые ставили поршни от 412-го Москвича. Мы же, зная особенности мотора, старались ехать не быстрее 70 км/ч. Мотор старался везти нас не быстрее 60.

Я не буду говорить о шумоизоляции в кабине. Её отроду тут не было, а мы, пока ковырялись с проводкой, сняли ещё и резиновые коврики. С таким звуком Гагарин улетел в космос. Этот вой приводил в ужас маленького Маугли в джунглях. Разговоры прекратились сами собой, и я стал наблюдать за дорогой, вьющейся серой лентой в дыре пола около моего левого ботинка.

Картина пятая, напряжённая

Удивительно, но удалось поспать. Позади — несколько часов пути и целая сотня километров. С учётом того, что скакать по дороге из Марёво до трассы М10 пришлось долго, результат ожидаемый. Что же, пришла пора заменить за рулём товарища.

С учётом того, что скакать по дороге из Марёво до трассы М10 пришлось долго, результат ожидаемый. Что же, пришла пора заменить за рулём товарища.

Место водителя оказалось гораздо менее удобным. И во многом в этом виновата… цистерна! Обычно водитель в такой машине ездил один, его половина продавлена намного сильнее. А если не забывать про руль, обод которого одной стороной чуть ли не касается коленок, а другой — упирается в лобовое стекло, то можно представить всю глубину печали. Выпрямить руки можно, только если положить их на самый верх руля. Но тогда нельзя рулить. Лучше всего обхватить его сверху, навалиться на него грудью и потихоньку мотать километры на кардан. Но сначала “газон” надо разогнать.

Наш автомобиль — странное сочетание узлов от ГАЗ-51 (точнее, ГАЗ-51А) и ГАЗ-53А. Кабина, мосты, рулевое управление — это ГАЗ-53А, коробка — ГАЗ-51, двигатель, пусть и модернизированный — тоже от ГАЗ-51. А коробка ГАЗ-51 — это вообще коробка “полуторки” ГАЗ-АА , так что там есть четыре передачи, но нет синхронизаторов. А предохранительная “собачка” заднего хода отсылает нас к году этак 1932, когда в Нижнем собрали первый ГАЗ-АА.

А предохранительная “собачка” заднего хода отсылает нас к году этак 1932, когда в Нижнем собрали первый ГАЗ-АА.

Мотор хоть и изменили, а “лошадей” в нём всё равно небогато: 75. На первой передаче трогаемся с места, выжимаем сцепление, включаем нейтралку, ещё раз сцепление — и вторая. Потом третья, потом — четвёртая. И даже на почти незаметном глазу подъёме — опять третья…

Этот “газон” практически не едет. Впрочем, как и все остальные ГАЗ-52. Но его мотор очень хорош как раз на убитой дороге: тяга на низших передачах у него великолепная. А вот на трассу он не рассчитан.

Обычно рулевое управление у этих автомобилей очень сильно люфтит. Не знаю, что произошло во Вселенной, но у нашего ГАЗа люфта не было вовсе.

Тем временем, стало темнеть. А значит, пришло самое время погаснуть подсветке приборов. Что она, разумеется, и сделала. Теперь мы следили за оборотами на слух.

А вот головной свет у “газончика” оказался вполне приличный. Только не очень хорошо отрегулирован, поэтому световой пучок очень напоминал коровью лепёшку в центре полосы, а обочины оказались в темноте.

Спидометр потихоньку стал утихать, но до конца, к сожалению, так и не заткнулся.

Гаишники смотрели на нас как на пустое место, проститутки врассыпную убегали в лесопосадки и трусливо прятались там, пока мы не исчезали из поля видимости.

Но вот, наконец, и Новгород. Позади — ещё около 115 пройденных километров. Пройденных за два часа. За это время успел поспать Пётр, и мы опять поменялись местами. Осталось всего 200 километров.

Потекла помпа. Тут уже выручил туалет Бургер Кинга: там набрали воды, залили в радиатор, сделали запас.

Едем, думаем, что подохнет следующим.

И знаете, доехали! На эти 400 км ушло 12 часов, к месту стоянки приехали почти ночью. Ничего больше не сломалось и не отвалилось. Мотор выдержал. И мне теперь кажется, что он может тянуть вечно. Ведь тянул же он как-то эти машины всё время выпуска с 1964 по 1993 год? И до сих пор местами тянет.

Послесловие

Конечно, не стоит воспринимать всё написанное выше как серьёзный тест-драйв. Нет, для этого надо было бы взять машину в совсем другом состоянии. Но надо ли? ГАЗ-52 — рабочая лошадка, на долю которой выпадала не только тяжёлая работа, но и не самое лучшее обслуживание, не самые ласковые шофёры, не слишком заботливые слесари. И они часто доводили машины до очень печального состояния, поэтому понять, что представляет собой этот грузовик в настоящей жизни можно только так, как сделали мы. И нет вины ГАЗ-52, что он немного потрепал нам нервы, что он не может нормально ехать по трассе, что у него архаичная конструкция. В этом виноваты люди. А ему — спасибо, что дотянул до дома.

Нет, для этого надо было бы взять машину в совсем другом состоянии. Но надо ли? ГАЗ-52 — рабочая лошадка, на долю которой выпадала не только тяжёлая работа, но и не самое лучшее обслуживание, не самые ласковые шофёры, не слишком заботливые слесари. И они часто доводили машины до очень печального состояния, поэтому понять, что представляет собой этот грузовик в настоящей жизни можно только так, как сделали мы. И нет вины ГАЗ-52, что он немного потрепал нам нервы, что он не может нормально ехать по трассе, что у него архаичная конструкция. В этом виноваты люди. А ему — спасибо, что дотянул до дома.

Мы в счастливом исходе операции немного сомневались.

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Все детали, поступающие на сборку, должны быть очищены от грязи, нагара и накипи, обезжирены, промыты и высушены.

Масляные каналы и отверстия в деталях должны быть прочищены, промыты под давлением и продуты сжатым воздухом.

Не допускается промывка деталей из алюминиевых и цинковых сплавов в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

Все агрегаты, а также детали разобранных агрегатов при ремонте могут быть обезличены, за исключением следующих деталей:

— блока цилиндров и крышек коренных подшипников;

— шатуна и крышки шатуна;

— шестерен главной передачи;

— крышек подшипников дифференциала и картера главной передачи;

— правой и левой коробок сателлитов дифференциала. Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Отколы на зубьях шестерен и выкрашивание рабочей поверхности зубьев не допускаются.

Блок цилиндров и крышки коренных подшипников при разборке, контроле и сортировке не должны раскомплектовываться, так как они обработаны совместно и поэтому не взаимозаменяемы. Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Гнезда вкладышей коренных подшипников должны быть расточены до номинального размера, если их размер и несоосность превышают допустимую величину. Чистота расточенных гнезд должна соответствовать классу 6-б по ГОСТ 2789—51, а максимальная их несоосность не должна превышать 0,02 мм.

При контроле, а также при растачивании гнезд момент затяжки болтов крепления, крышек коренных подшипников должен быть 11—12 кГм.

На поверхности расточенных гнезд вкладышей следы черноты не допускаются.

Втулки распределительного вала, запрессованные в блок цилиндров, должны быть расточены до номинального или одного из ремонтных размеров, приведенных в табл. 1.

Чистота расточенных поверхностей должна соответствовать классу 7 по ГОСТ 2789—5 1, а несоосность втулок не должна превышать 0,025 мм.

Непараллельность осей коленчатого и распределительного валов не должна превышать 0,04 мм на всей длине,

а расстояние между осями должно находиться в пределах 125,5 ± 0,025 мм.

Отклонение от перпендикулярности оси отверстий под гильзу цилиндра к оси коленчатого вала допускается в пределах 0,015 мм на длине 100 мм, а оси отверстий под толкатели к оси распределительного вала—не более 0,050 мм на длине 100 мм.

Чтобы обеспечить селективную сборку в новых блоках цилиндров, отверстия под толкатели рассортированы на две размерные группы.

Маркируют размерные группы маслостойкой краской на приливах под толкатели.

После обработки отверстий под толкатели ремонтных размеров их необходимо также сортировать на размерные группы. Маркировка размерных групп и ремонтные размеры отверстий под толкатели приведены в табл. 2.

Гильзы цилиндров

Гильзы цилиндров, устанавливаемые на один двигатель, должны быть номинального размера или расточены и хонингованы до одного общего для всех гильз ремонтного размера, указанных в табл. 3.

Овальность и конусность окончательно обработанных гильз не должна превышать 0,02 мм. Причем большее основание конуса должно быть в нижней части гильзы. Бочкообразность и корсетность не более 0,01 мм. Поверхность гильзы должна быть зеркально-блестящей без рисок и черноты, ее чистота должна соответствовать классу 9-а.

Причем большее основание конуса должно быть в нижней части гильзы. Бочкообразность и корсетность не более 0,01 мм. Поверхность гильзы должна быть зеркально-блестящей без рисок и черноты, ее чистота должна соответствовать классу 9-а.

Чтобы обеспечить селективную сборку сопряжения гильза — поршень, на автомобильных заводах гильзы номинального размера сортируют на пять размерных групп. Размерные группы обозначают буквами русского алфавита, которые нанесены резиновой печаткой на шлифованной наружной поверхности гильз. С этой же целью гильзы, обработанные до ремонтного размера, также должны быть рассортированы на размерные группы.

Если овальность посадочной поверхности гильзы превышает допустимую величину 0,025 мм, то поверхность должна быть восстановлена осталиванием с последующей обработкой до номинального размера. При этом биение посадочной поверхности относительно внутренней поверхности гильзы не должно превышать 0,08 мм, а непараллельность осей, указанных поверхностей не должна превышать 0,02 мм на длине 100 мм.

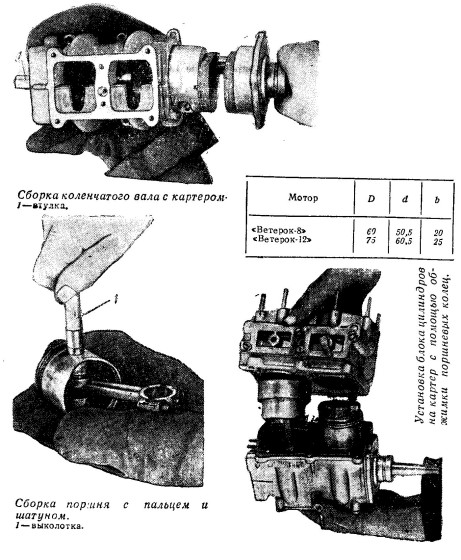

Поршни и поршневые пальцы

Для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров.

Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в табл. 4.

По диаметру отверстия под поршневой палец поршни рассортированы на четыре размерные группы. Группы маркируют маслостойкой краской на наружной поверхности бобышек поршней. Размерные группы отверстия под поршневой палец и их маркировка приведены в табл, 5.

Юбка поршня выполнена овальной и имеет конусность. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца, а конусность юбки в этой же плоскости должна составлять 0,013—0,038 мм. Наибольший диаметр конуса должен быть в нижней части юбки.

Наибольший диаметр конуса должен быть в нижней части юбки.

При капитальном ремонте двигателей применяют поршневые пальцы только номинального размера, которые рассортированы на четыре размерные группы. Размерные группы поршневых пальцев номинального размера и их маркировка приведены в табл. 6.

Поршневые кольца

Поршневые кольца выпускают номинального и трех ремонтных размеров, приведенных в табл. 7.

Из трех колец, устанавливаемых на один поршень, два (второе компрессионное и маслосъемное) должны быть покрыты полудой, а верхнее компрессионное — хромом.

При проверке в кольцевом калибре соответствующего размера просвет между поршневым кольцом и калибром не допускается. Упругость компрессионных колец, сжатых стальной лентой до зазора в стыке 0,3 ∕0,5 мм, должна быть 1,75 — 2,50 кГ, а маслосъемных — 1,5 — 2,2 кГ.

Шатуны

Шатун и крышка шатуна при разборке, контроле и сортировке не должны раскомплектовываться, так как они не взаимозаменяемы.

Допускается восстановление отверстия нижней головки шатуна осталиванием с последующей обработкой до номинального размера. Перед обработкой нижней головки гайки шатунных болтов должны быть затянуты динамометрическим ключом. Момент затяжки — 6,8 — 7,5 кГм.

Втулки, запрессованные в верхнюю головку шатунов, должны быть расточены до номинального размера. Перед растачиванием втулки должны быть проглажены брошью.

Чистота обработанных поверхностей во втулке и нижней головке шатуна должна соответствовать классу 8-б.

После растачивания овальность и конусность верхней головки шатуна не должны превышать 0,005 мм, нижней — 0,008 мм.

Непараллельность осей отверстий верхней и нижней головок шатуна — не более 0,03 мм на длине 100 мм, оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости, отклонение не более 0,04 мм на длине 100 мм.

Перпендикулярность торцовых поверхностей нижней головки относительно оси отверстия — не более 0,05 мм.

У шатунов, поступающих на сборку двигателя, расстояние между осями нижней и верхней головок должно быть 155,95 — 156,05 мм.

Для обеспечения возможности селективной сборки шатуна с поршневым пальцем шатуны должны быть рассортированы на группы по размеру отверстия в верхней головке. Каждую группу шатунов маркируют маслостойкой краской определенного цвета. Маркировка шатунов приведена в табл. 8.

Коленчатый вал

У коленчатых валов, поступающих на сборку, масляные каналы и грязеуловители должны быть тщательно очищены от шлама.

Шатунные и коренные шейки должны быть номинального или одного из ремонтных размеров, указанных в табл. 9.

При шлифовании шатунных шеек радиус кривошипа должен быть сохранен номинальным.

Для одноименных шеек разные ремонтные размеры не допускаются.

Овальность и конусность шеек коленчатого вала не должны превышать 0,01 мм.

Чистота поверхности шеек должна соответствовать 9-му классу.

Длина передней коренной шейки должна быть в пределах 30,45—30,90 мм. Длина шатунной шейки — 52,0—52,2 мм.

Радиусы галтелей шатунных шеек должны быть в пределах 1,2—2,0 мм, коренных — 1,2—2,5 мм.

При вращении вала, установленного в призмы на крайние коренные шейки, биение не должно превышать:

— для средних коренных шеек — 0,02 мм;

— для шейки под распределительную шестерню — 0,03 мм;

— > ступицу шкива вентилятора — 0,04 мм;

— > > задний сальник — 0,04мм;

— фланца по торцу — 0,04 мм.

Не параллельность осей шатунных и коренных шеек — не более 0,012 мм на длине каждой шейки.

Коренные и шатунные вкладыши

Тонкостенные вкладыши подшипников коленчатого вала должны быть полностью взаимозаменяемы, и обеспечивать без подбора необходимые для нормальной работы двигателя посадки в сопряжениях подшипников.

Не допускается наличие трещин и откалывание антифрикционного слоя от стальной ленты у шатунных и коренных вкладышей.

Забоины и царапины на рабочей поверхности не допускаются.

На обратной стороне вкладыша допускаются царапины глубиной не более 0,1 мм в количестве не более трех.

Острые кромки и заусеницы на стыках вкладыша должны быть зачищены. Забоины, царапины и коррозия на плоскостях стыков вкладышей не допускаются. Зачистка стыков для выведения этих дефектов не допускается.Фиксирующий выступ вкладыша не должен иметь повреждений. Ремонт вкладышей перезаливкой антифрикционного слоя не допускается.Номинальный и ремонтные размеры вкладышей приведены в табл. 10.

Маховик

Рабочая поверхность маховика должна быть гладкой, ее чистота после обработки должна соответствовать 9-му классу. Маховик должен подвергаться статической балансировке. Величина допустимого дисбаланса не должна превышать 35 гсм. При балансировке сверлить отверстие диаметром 11 мм на радиусе 156 мм на глубину 18 мм. Максимальное биение рабочей поверхности не должно превышать 0,1 мм.Размеры отверстий под болты крепления маховика не должны превышать 12,30 мм.

Максимальное биение рабочей поверхности не должно превышать 0,1 мм.Размеры отверстий под болты крепления маховика не должны превышать 12,30 мм.

Распределительный вал

Опорные шейки распределительного вала должны быть номинального или одного из ремонтных размеров, приведенных в табл. 11.

Овальность и конусность опорных шеек — не более 0,010 мм, Взаимное биение опорных шеек и шейки под шестерню — не более 0,020 мм.

Биение цилиндрической части кулачков относительно шеек — не более 0,05 мм.

Чистота обработки поверхности опорных шеек должна соответствовать классу 9-б.

При установке вала на крайних опорных шейках биение промежуточных шеек не должно превышать 0,05 мм.

Толкатели

Толкатели по наружному диаметру должны быть номинального или одного из ремонтных размеров, приведенных в табл. 12.Овальность, конусность и огранка наружной поверхности толкателя — не более 0,007 мм. Твердость наружной сферической поверхности RC— 60.На поверхности толкателя не допускаются трещины, риски, черновины и прижоги.

Твердость наружной сферической поверхности RC— 60.На поверхности толкателя не допускаются трещины, риски, черновины и прижоги.

Головка цилиндров

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 ± 2,0 мм. Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм. Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в табл. 14. Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня. Чистота рабочей поверхности фаски после шлифования должна соответствовать 8-му классу. Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Впускная труба

У впускной трубы, поступающей на сборку, рубашка охлаждения должна быть очищена от грязи и накипи, а впускные каналы от нагара. Поверхности разъема с головками цилиндров должны быть плоскими — отклонение в пределах 0,1 мм не более.

Трубу нужно подвергнуть испытанию водой под давлением 3 – 4 кГ/см2.

Двигатель автопогрузчиков — Насосы ГУР в России

Двигатель автопогрузчиков

Категория:

Погрузчики

Публикация:

Двигатель автопогрузчиков

Читать далее:

Двигатель автопогрузчиков

Общее устройство. Уход за шатунно кривошипным и распределительным механизмами МеМЗ-966 цилиндры размещены в два ряда под углом 90°.

Уход за шатунно кривошипным и распределительным механизмами МеМЗ-966 цилиндры размещены в два ряда под углом 90°.

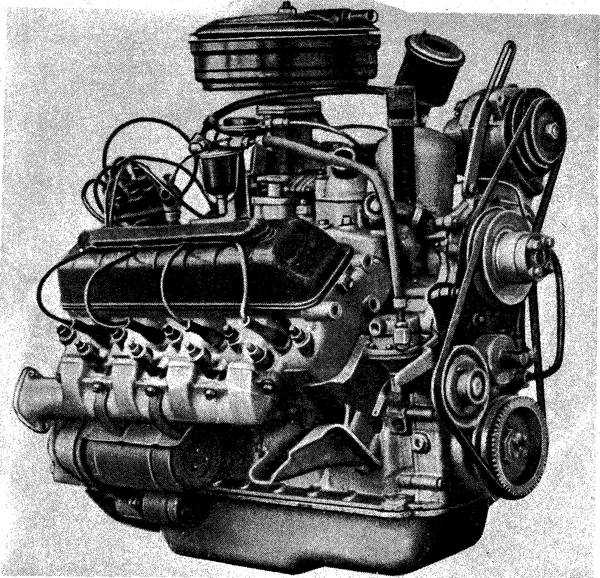

На всех отечественных автопогрузчиках установлены двигатели внутреннего сгорания: карбюраторный двигатель ГАЗ-51 на автопогрузчиках 4043, 4045А, 4049А, 4006, 4016; ГАЗ-бЗ—на 4043М, 4045М, 4046М, 4045МЛ, 4055М; Газ-52-04—на 4013, 4014, 4045Р; ЗИЛ-157К, ЗИЛ-120—на 4008; ЗИЛ-130—на 4028; ГАЗ-51А—на 4016, 4017; МеМЗ—966 МеМЗ-968, МЗМА-408Н—на 4020, 4022, 4091, 4092; дизельный Д-37Е, Д-144—на 4013, 4014, 4085.

В карбюраторных четырехтактных двигателях ГАЗ-51 и их модификациях (ГАЗ-63, ГАЗ-51 А, ГАЗ-52-04), имеющих одинаковую конструктивную схему, шесть цилиндров расположены в один ряд. У двигателей ЗИЛ-130, ГАЗ-66.

Рекламные предложения на основе ваших интересов:

Рис. 1. Двигатель ГАЗ-51:

1 — картер маховика; 2 — подвеска двигателя; 3 – маховик; 4 — сальник, 5 — шатуны; 6 — поддон картера; 7 — коленчатый вал; 8 — упорный диск; 9 — маслоотражатель, 10 — храповнк; 11 — зубчатые колеса; 12 — рычаг подвески двигателя; 13 — шкив привода вентилятора; 14 — самоподжимной сальник; 15 — распределительный вал; 16 — шестерня распределительного вала; 17 — упорный фланец; 18 — крышка блока зубчатых колес; 19 — толкатели; 20 — клапанные пружины; 21 — выпускные клапаны; 22 — впускные клапаны; 23 — поршневой палец; 24 — поршни; гильза; 26 — головка блока цилиндров, 27 — блок цилиндров; 28 — клапан вентиляции картера

В процессе эксплуатации происходит износ трущихся частей двигателя, загрязнение наружных поверхностей, ослабление креплений, образование нагара в камере сгорания, вследствие чего снижается мощность двигателя, возрастает расход топлива и масла, ослабляется компрессия, появляется стук в клапанах, коренных и шатунных подшипниках. Двигатель начинает плохо заводиться, неустойчиво работать на малых оборотах.

Двигатель начинает плохо заводиться, неустойчиво работать на малых оборотах.

Для обеспечения нормальной работы необходимо поддерживать двигатель в чистоте, регулярно подтягивать крепления, проверять компрессию, очищать камеры сгорания от нагара, заменять подшипники с предельным износом.

Рис. 2. Последовательность затяжки гаек головки цилиндров:

а— двигатель ГАЗ-51; 6—двигатели ЗИЛ-157, ЗИЛ-120

Водитель автопогрузчика контролирует подтяжку крепления головки блока цилиндров. Крутящий момент при затяжке гаек головки блока цилиндров ГАЗ-51 динамометрическим ключом должен быть не меньше 67 Н • м, а ЗИЛ-157 и ЗИЛ-120— не меньше 100 Н • м. Гайки алюминиевой головки затягивают при холодном двигателе, гайки чугунной головки—при прогретом. Чтобы добиться равномерного прилегания поверхностей крепления, гайки затягивают в строгой последовательности — от середины к краям и крест-накрест.

На рис. 2 цифрами показан порядок затяжки гаек.

Через 300 ч работы необходимо проверять компрессию двигателя. Причины падения компрессии: значительный износ колец, потеря их упругости или совпадения замков, износ цилиндра.

Причины падения компрессии: значительный износ колец, потеря их упругости или совпадения замков, износ цилиндра.

Компрессия зависит также от состояния прокладки и правильной последовательности затяжки гаек головки цилиндров. Слабая или неравномерная затяжка гаек не создает герметичности блока цилиндров и его головки и снижает компрессию двигателя.

Компрессию в цилиндрах проверяют компрессометром при прогретом двигателе. При этом необходимо открыть дроссель и воздушную заслонку карбюратора, вывернуть все свечи зажигания, установить резиновый наконечник компрессометра в отверстие свечи первого цилиндра, повернуть коленчатый вал при помощи стартера на 8—10 оборотов и снять показание компрессометра, которое отсчитывается по шкале манометра.

Выпустив воздух из компрессометра через золотник, проверяю давление в остальных цилиндрах Давление в конце сжатия в цилиндре должно быть не ниже 660 700 кПа для карбюраторных двигателей и 3000 кПа для дизелей Разность показаний манометра в отдельных цилиндрах не должна превышать 100 кПа для карбюраторных двигателей и 200 кПа для дизелей.

На стенках камеры сгорания, клапанах и на днище поршня образуется слой нагара, из-за которого нарушается тепловой режим двигателя. Рас каленные частицы нагара вызывают преждевременное воспламенение рабочей смеси и способствуют возникновению детонации. Абразивные свойства частиц нагара вызывают ускоренный износ поршней и цилиндров Нагар удаляют металлическими щетками и скребками с осторожностью, так как детали, выполненны из алюминиевых сплавов, могут быть легко повреждены. При снятии и установке головки блока цилиндров необходимо избегать повреждения сталеасбестовой прокладки. Трубопроводы и воздушный фильтр в системе вентиляции картера очищают от смолистых отложений керосином или ацетоном.

Пригорание колец в ручьях устраняют без разборки двигателя. Для этого через отверстия для свечей в головке блока заливают в каждый цилиндр по 20—25 г смеси, состоящей из равных частей денатурированного спирта и керосина, и оставляют двигатель на ночь. Утром двигатель запускают на 10— 15 мин, после чего его останавливают и меняют масло.

Появление стука или шума свидетельствует о ненормальном износе поршней, поршневых колец, втулок и подшипников. Характер неисправности можно выявить прослушиванием с помощью стетоскопа. Однако этот способ требует навыка.

Неисправности двигателя следует определять очень внимательно, чтобы не разобрать исправный узел вместо неисправного. Разбирать двигатель можно только при полной уверенности, что в этом есть необходимость.

При нормальной эксплуатации автопогрузчика сменяют вкладыши шатунных и коренных подшипников и поршневых колеи, очищают головки блока цилиндров и поршней от нагара через 1000—1200 ч работы. Для автопогрузчиков новых моделей (4013, 4014, 4016, 4017) этот срок может быть увеличен до 1200—1400 ч. Вкладыши следует заменять на стандартные или уменьшенные на 0,05 мм в зависимости от износа шин.

Рис. 2. Компрессометры:

а — для карбюраторных двигателей; б — для дизелей

Газораспределительный механизм состоит из распределительных шестерен, распределительного вала и деталей, ограничивающих его продольное перемещение толкателей, клапанов, их направляющих втулок и седел, пружин и деталей их крепления.

Уход за распределительным механизмом заключается в систематической подтяжке деталей крепления клапанной коробки, очистке клапанов от нагара и их притирке.

Зазоры между толкателями и клапанами могут изменяться. При увеличении зазора клапан полностью не открывается, из-за чего ухудшается заполнение цилиндров горячей смесью (для впускных клапанов) или затрудняется удаление отработавших газов (для впускных клапанов). В результате мощность двигателя падает и появляется стук в клапанной, коробке. При недостаточном зазоре клапаны неплотно садятся в свои гнезда, давление в цилиндрах двигателя во время такта сжатия падает из-за утечки рабочей смеси. Эта неисправность сопровождается вспышками и хлопками в выпускном трубопроводе (при нарушении зазора в выпускном клапане) или в карбюраторе (если нарушен зазор во впускном клапане).

При обнаружении стука клапанов необходимо проверить и отрегулировать зазор между ними и толкателями. Для этого открывают крышки клапанной коробки и осторожно повертывают коленчатый вал до полного схода кулачка распределительного вала с толкателя. Затем коленчатый вал поворачивают еще на половину оборота и щупом замеряют зазор. Нормальный зазор между толкателями и клапанами у холодных двигателей ГАЗ-51, ГАЗ-52-04 должен быть для впускных клапанов 0,23 мм, для выпускных—0,28 мм. Для прогретых двигателей эти зазоры должны составлять 0,20 и 0,25 мм соответственно.

Затем коленчатый вал поворачивают еще на половину оборота и щупом замеряют зазор. Нормальный зазор между толкателями и клапанами у холодных двигателей ГАЗ-51, ГАЗ-52-04 должен быть для впускных клапанов 0,23 мм, для выпускных—0,28 мм. Для прогретых двигателей эти зазоры должны составлять 0,20 и 0,25 мм соответственно.

Если образовался большой зазор между толкателями и клапанами, то появляются стуки в клапанах и падает мощность двигателя. При малом зазоре у впускных клапанов начинается «чихание» в карбюраторе, у выпускных— взрывы в глушителе. В таких случаях зазоры регулируют, руководствуясь следующими правилами: при полностью открытом первом выпускном клапане (считая от радиатора) можно регулировать второй, третий и шестой выпускные клапаны, а также первый, третий и пятый впускные клапаны, так как они будут при этом полностью закрыты. При полностью открытом шестом выпускном клапане можно регулировать первый, четвертый и пятый выпускные, а также второй, четвертый и шестой впускные клапаны. Для этого, удерживая толкатель ключом от проворачивания, ослабляют контргайку и, вращая регулировочный болт в нужном направлении, устанавливают нормальный зазор. Положение регулировочного болта фиксируют контргайкой и вновь замеряют зазор щупом. Большой осевой люфт распределительного вала устраняется подбором распорного кольца определенной толщины, устанавливаемого между торцом шейки и ступицей распределительной шестерни.

Для этого, удерживая толкатель ключом от проворачивания, ослабляют контргайку и, вращая регулировочный болт в нужном направлении, устанавливают нормальный зазор. Положение регулировочного болта фиксируют контргайкой и вновь замеряют зазор щупом. Большой осевой люфт распределительного вала устраняется подбором распорного кольца определенной толщины, устанавливаемого между торцом шейки и ступицей распределительной шестерни.

Падение мощности двигателя, сопровождаемое хлопками во впускном или выпускном трубопроводе, указывает на плохое прилегание клапанов к седлам. Для устранения этой неисправности снимают головку блока цилиндров, разбирают клапаны, отмечая детали, чтобы не спутать их при сборке, и тщательно их осматривают. Если на рабочей поверхности клапанов образовался нагар, его удаляют, а небольшие раковины устраняют притиркой. Для притирки клапана снимают клапанную пружину, под его головку подкладывают слабую пружину, на рабочую поверхность наносят слой пасты, состоящей из абразивного порошка и масла, и при помощи коловорота или притирочного приспособления сообщают клапану возвратно-вращательное движение.

При изменении направления вращения клапан нужно приподнимать. Притирку заканчивают, если на поверхности гнезда и рабочей поверхности клапана появляются сплошные матовые полосы шириной 2—3 мм. Окончательную притирку выполняют с использованием стеклянной пудры и чистого масла.

Герметичность посадки клапана после притирки проверяют следующим образом: клапан устанавливают в седле, надевают пружину, закрепляют ее на стержне и в камеры сгорания заливают керосин. Появление керосина на стержне и направляющей втулке свидетельствует о плохой притирке.

Рекламные предложения:

Читать далее: Система питания, уход и регулировка двигателя автопогрузчиков

Категория: —

Погрузчики

Главная → Справочник → Статьи → Форум

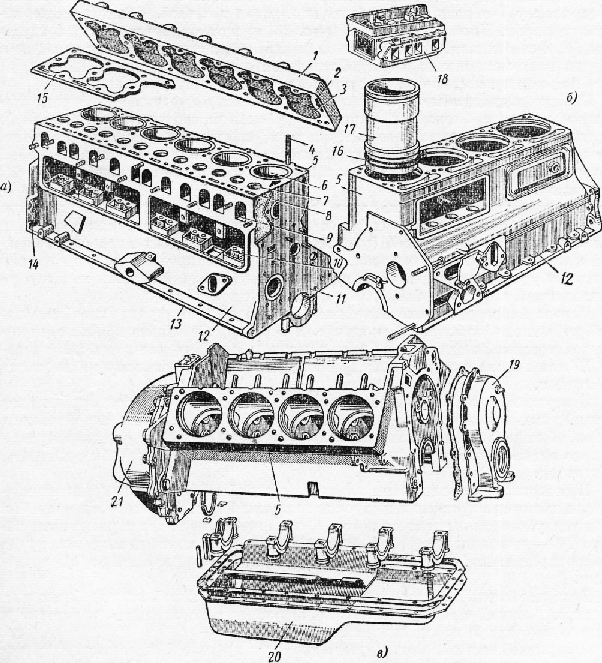

Блок цилиндров и головка блока двигателей ГАЗ-51, ГАЗ-52

Блок цилиндров и головка блока двигателей ГАЗ-51, ГАЗ-52

Блок цилиндров двигателя ГАЗ-51,

ГАЗ-52

Цилиндры двигателя ГАЗ-51, ГАЗ-52 и верхняя часть картера львовских

погрузчиков АП-4014, 40814, 4045, 4043 отлиты из серого чугуна в

виде одной детали, называемой блоком цилиндров. Цилиндры расположены

Цилиндры расположены

в блоке вертикально в ряд.

Для уменьшения износа цилиндров в верхнюю их часть, больше всего

подверженную коррозионному износу, запрессованы сухие гильзы из

кислотоупорного чугуна. Длина гильзы 50 мм, толщина стенки 2 мм.

Гильзы повышают износостойкость цилиндров в 2— 3 раза и тем самым

существенно увеличивают срок службы двигателя между ремонтами.

Впускные и выпускные каналы в блоке ГАЗ-51, ГАЗ-52 выполнены для

каждого цилиндра отдельно и расположены в такой последовательности,

при которой обеспечивается наибольшая равномерность наполнения

цилиндров горючей смесью.

Седла выпускных клапанов ГАЗ-51, ГАЗ-52 вставные, изготовлены из