Форсунка (инжектор) — конструктивный элемент системы впрыска, назначение которого заключается в дозированной подаче топлива, подводимого к ней под высоким давлением, его распылении в камере сгорания (впускном коллекторе) и образовании топливно-воздушной смеси.

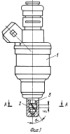

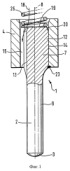

Рис. Пример конструкции форсунок систем распределённого (а) и центрального (моно) впрыска (б): 1 — топливный фильтр, 2 — уплотни тельные кольца, 3 — запирающий элемент, 4 — седло, 5 — пружина, 6 — обмотка, 7 — корпус, 8 — электрический разьём

Устройство электрической форсунки может быть разным(примеры конструкций приведены на рисунке), но принцип работы одинаков для всех типов форсунок.

Форсунка представляет собой определённой формы ёмкость с топливом. С одной стороны топливо под давлением поступает из топливной магистрали через фильтровочную сетку, а с другой стороны в распылённом состоянии попадает в рабочую область ДВИГАТЕЛЯ, если подано напряжения на солсноццальный клапан форсунки.

Форсунки бывают НИЗКООМНЫЕ (от 1 до 7 Ом) и ВЫСОКООМНЫЕ (от 14 до 17 Ом). Низкоомные форсунки управляются пониженным напряжением или в цепях управления имеются добавочные сопротивления (5-8 Ом). Фрагмент схемы с добавочными сопротивлениями (152) приведен на рисунке.

Рис. Фрагмент схемы системы управления и фото блока сопротивлений.

Рис. Форма факела распылённого топлива различна.

Осциллограмма, отображающая форму импульса на форсунке, с системой впрыска от порта (PFI) и системы последовательного впрыска (SFI), которые используют привод выключаемого транзистора насыщения, изображена рядом и отмечена буквой А. Соленоиды форсунок включаются блоком управления двигателем. Напряжение резко падает, когда клапан открыт, а затем, при выключении напряжения, резко возрастает (из-за индуктивности соленоида). Ширина импульса изменяется в зависимости от нагрузки двигателя.

Осциллограмма, отображающая форму импульса на форсунке системы моновпрыска (TBI). Такие системы для включения и выключения форсунок используют формирователи пиковых токов и токов синхронизации. Клапаны соленоидов форсунок включаются при наличии высокого тока питания, подаваемого от блока управления двигателем.

После срабатывания, ток уменьшается и поддерживает клапан в открытом состоянии. Наблюдается резкое падение напряжения при первом открытии клапана, а затем резкое увеличение напряжения, когда формирователь тока создаст меньший ток синхронизации, чем высокий ток включения. Когда соленоид отключается(после периода синхронизации) создаётся амплитуда напряжения, обусловлештя индуктивностью катушки соленоида (схема В).

Некоторые формирователи пиковых токов и токов синхронизации производят быстрые переключения напряжения во время периода синхронизации из-за низкого сопротивления обмотки соленоида форсунки (схема С).

Рис. Форсунка распределённого впрыска топлива.

Примером может служить осциллограмма форсунки автомобиля ФОРД «Сиерра» 1,6i, EEC 4 приведённая ниже.

Рис. Осциллограмма форсунки

Ниже приведены схемы подключения форсунок при одновременном, групповом и фазированном впрыске топлива.

При одновременном и групповом методе все форсунки, соединённые параллельно впрыскивают топливо одновременно, причём за один оборот коленвала впрыскивается половина полной порции топлива.

Такой метод соединения форсунок использовался на а\м выпуска 80 х — начала 90 х годов.

Современные системы управления двигателями используют последовательный или фазированный впрыск топлива. Такой метод управления позволяет увязывать момент впрыска с моментом открытия впускного клапана в конкретном цилиндре, изменять количество подаваемого топлива в цилиндр.

Рис. Схемы подключения форсунок при одновременном, групповом и фазированном впрыске топлива

На схемах использованы следующие обозначения: 1,2,3,4 — форсунки, 5 — ЭБУ двигателем.

Форсунки систем прямого впрыска топлива отличаются от форсунок, применяемых на системах впрыска топлива во впускной коллектор. Распылитель форсунки расположен непосредственно в камере сгорания и испытывает большие температурные нагрузки и нагрузки высокого давления. Форсунка прямого впрыска длиннее, т.к. необходимо пройти толщину головки блока. Давление топлива значительно выше, чем в обычных системах впрыска и факел распыла имеет свои особенности для каждого двигателя. Эти особенности систем прямого впрыска можно отнести к бензиновым и дизельным двигателям. На рисунке показана форсунка и её осциллограмма двигателя HDI СИТРОЕН. Сопротивление обмотки соленоида форсунки 0,3 — 1 Ом.

Рис. Форсунка системы прямого впрыска HDI и осциллограмма, снятая на режиме XX.

ПУСКОВАЯ форсунка обычно расположена во впускном коллекторе таким образом, чтобы её широкий факел распылённого топлива (до 90 градусов) попадал в район впускных клапанов всех цилиндров.

Форсунка МОНО впрыска расположена на месте обычного карбюратора и топливо впрыскивается в общий объём впускного коллектора.

Форсунки РАСПРЕДЕЛЕННОГО впрыска расположены на впускном коллекторе в районе впускных клапанов каждого цилиндра. Если впускных клапана два, то факел распылённого топлива состоит из двух частей, каждая из которых направлена под один из клапанов.

Форсунки ПРЯМОГО впрыска расположены в головке блока. Распылитель расположен в цилиндре и имеет узкую щель, формирующую факел, направленный под углом к днищу поршня.

Одно из принципиальных отличий систем прямого впрыска топлива в том, что в зависимости от режима работы двигателя давление топлива регулируется в пределах 80-130 атм. Система управления контролирует как момент впрыска, происходящий во время такта всасывания, так и порцию топлива, изменяя давление в трубопроводе и длительность открытия форсунки.

Сопротивление обмотки форсунки должно соответствовать справочным данным. Обычно форсунки на входе имеют мелкую сетку, которая может забиться мелкими частичками примесей или ржавчины из бака и топливных магистралей.

Если впускная сетка не задержала примеси, то проходя через запирающий элемент и седло форсунки, эти части получают дополнительный износ из-за абразивных свойств посторонних частиц. Постепенно форма факела меняется или вообще пропадает и форсунка льёт топливо обычной струйкой, что не способствует правильной работе двигателя.

На распылителе форсунки постепенно скапливаются смоляные отложения. Иногда отложения образовываются в результате использования на двигателе газовой установки.

Проверку топливной части форсунки необходимо начинать с подключения к автономной установке, которая может создать на входе в форсунку рабочее давление. При этом из форсунки не должно капать или литься топливо. При кратковременном подключении форсунки к питанию 12 в (высокоомные форсунки 14-17 Ом, низкоомные — от 2 до 7 Ом через добавочное сопротивление 10-15 Ом) должны раздаваться звонкие щелчки запирающего клапана, втягиваемого магнитным полем соленоида. Если форсунка «не щелкает», то, вероятно, всё внутри забито ржавчиной. Такая форсунка отправляется «в последний путь». Если первичные проверки дают положительный результат, проверяем форму факела и степень распыла топлива, а также производительность форсунки в единицу времени — это обычно 80 — 90 мл. за 30 сек (50 — 60 мл. для малообьёмных двигателей).

Как временную меру, можно рекомендовать промывку форсунки в промывочной установке. Продувку сжатым воздухом в открытом состоянии с обеих сторон, но обычно всё заканчивается заменой форсунок на новые.

ustroistvo-avtomobilya.ru

Изобретение относится к двигателестроению, в частности к форсункам с микропроцессорным управлением для впрыска топлива в цилиндр ДВС. Изобретение позволяет снизить расход топлива на управление форсункой и повысить качество управления впрыском топлива. Форсунка ДВС с гидрозапорной камерой в клапане содержит корпус с топливоподводящим каналом и каналом низкого давления, распылитель с седлом, игольчатый клапан, центрированный в распылитетеле относительно седла направляющей частью и взаимодействующий с упором, выполненный за одно целое с поршнем, спаренным разделительной поверхностью с плавающей втулкой поршня, гидрозапорную камеру, сливной канал, в который встроен сливной клапан с электрическим управлением, и клапан с электрическим приводом для разобщения гидрозапорной камеры с топливоподводящим каналом. Гидрозапорная камера выполнена подключаемой к сливному каналу плавающей втулкой поршня, по торцу открытой в полость топливоподводящего канала и выполненной в виде переключающего клапана/втулки поршня. Сливной канал выполнен с открытым в полость топливоподводящего канала входом, размещенным на торце упора игольчатого клапана с возможностью его разобщения с топливоподводящим каналом переключающим клапаном/втулкой поршня, который снабжен связанным с ним управляющим звеном электропривода, размещенным в топливоподводящем канале и сопряженным с корпусом форсунки разделительной поверхностью с разделением топливоподводящего канала от канала низкого давления, и глухой плавающей втулкой, спаренной с управляющим звеном разделительной поверхностью, с которой скреплен упор игольчатого клапана и в которую встроен сливной клапан, взаимодействующий с управляющим звеном. Управляющее звено при этом выполнено гидравлически уравновешенным. В нем соосно размещен сливной канал низкого давления и с ним скреплен вильчатый элемент связи переключающего клапана/втулки поршня с возможностью углового отклонения осей плавающей втулки поршня и управляющего звена для выравнивания технологических неточностей их соосного выполнения. Упор игольчатого клапана шарнирно скреплен с глухой плавающей втулкой, выполненной с расширенным входом сливного канала, образующим между этой глухой плавающей втулкой и седлом переключающего клапана/втулки поршня замкнутую камеру, выполненную в виде части сливного канала. Переключающий клапан/втулка поршня выполнена с запирающим пояском, средний диаметр которого равен или меньше диаметра поршня. 2 з.п. ф-лы, 2 ил.

Изобретение относится к двигателестроению, в частности к производству форсунок для впрыска топлива в цилиндр ДВС с микропроцессорным управлением.

Известна форсунка с электрическим управлением, содержащая распылитель, поршень с гидрозапорной камерой для управления запиранием/открытием распылителя, сообщенной с топливоподводящим каналом высокого давления питающим дросселем и с сливным каналом, в который встроен сливной дроссель и управляющий клапан с электромагнитным приводом. Поршень с гидрозапорной камерой размещен в корпусе форсунки и в виде толкателя нагружает запорный элемент распылителя, изменяя усилие запирания, открывает и закрывает распылитель (см. например, US 6328017 ВА1, 7 F 02 M 37/04).

При управлении открытием такой форсунки гидрозапорную камеру посредством встроенного в ее сливной канал управляющего клапана сообщают с каналом низкого давления и понижают в ней давление. При этом при осуществлении дозирования на всем периоде открытия форсунки осуществляется слив топлива из топливоподводящего канала высокого давления через дроссель питающего канала и гидрозапорную камеру в канал низкого давления. Имеет место расход топлива, находящегося под высоким давлением, расходуемый на управление при осуществлении открытия форсунки и впрыскивании топлива, что является недостатком гидравлической схемы такой форсунки. Кроме того форсунка имеет увеличенные подвижные массы, выполненные в виде нагружающего игольчатый клапан поршня-толкателя, ограничивающие ее быстродействие.

Известна форсунка, имеющая распылитель с клапанным элементом, сообщенный с топливоподводящем каналом форсунки, клапанный элемент выполнен воедино с управляющим поршнем, а поршень нагружен топливом на запирание клапанного элемента с камеры управления, которую ограничивает частично плавающая втулка, размещенная на управляющем поршне, а втулка с клапанным элементом размещены в топливоподводящем канале. Камера управления сообщена дроссельным каналом, выполненным в плавающей втулке, с питающим каналом и с сливным каналом пониженного давления, в который встроен сливной дроссель и управляющий клапан с электрическим приводом, а торец управляющего поршня, взаимодействуя с упором клапанного элемента, перекрывает вход сливного канала камеры управления (см., например, патент US 6293254 ВА).

Недостатком такой форсунки является расход на управление форсункой топлива на всем периоде частичного дозирования и в фазах открытия и закрытия форсунки (при подъеме до упора и при перемещении от упора до посадки клапанного элемента на седло) и ограниченные возможности управления законом открытия форсунки и управления давлением при истечении топлива из распылителя в период открытия форсунки из-за настроенных на ограниченный диапазон режимов по подачам и частотам вала двигателя постоянных дросселей.

Целью настоящего изобретения является устранение отмеченных недостатков.

Поставленная цель достигается тем, что предлагаемая форсунка для двигателя внутреннего сгорания содержит корпус с топливоподводящим каналом и каналом низкого давления, распылитель с седлом, игольчатый клапан, центрированный в распылителе относительно седла направляющей частью и взаимодействующий с упором, выполненный за одно целое с поршнем, спаренным разделительной поверхностью с плавающей втулкой поршня, и размещенным с плавающей втулкой поршня в топливоподводящем канале, гидрозапорную камеру, ограниченную плавающей втулкой поршня между поршнем и упором игольчатого клапана и открытую в топливоподводящий канал, сливной канал, в который встроен сливной клапан с электрическим управлением, и клапан с электрическим приводом для разобщения гидрозапорной камеры с топливоподводящим каналом и отличается тем, что гидрозапорная камера выполнена подключаемой к сливному каналу плавающей втулкой поршня, по торцу открытой в полость топливоподводящего канала и выполненной в виде переключающего клапана/втулки поршня, сливной канал выполнен с открытым в полость топливоподводящего канала входом, размещенным на торце упора игольчатого клапана с возможностью его разобщения с топливоподводящим каналом переключающим клапаном/втулкой поршня, который снабжен связанным с ним управляющим звеном электропривода, размещенным в топливоподводящем канале и сопряженным с корпусом форсунки разделительной поверхностью с разделением топливоподводящего канала от сливного канала низкого давления, и глухой плавающей втулкой, спаренной с управляющим звеном разделительной поверхностью, с которой скреплен упор игольчатого клапана и в которую встроен сливной клапан, взаимодействующий с управляющим звеном, а управляющее звено при этом выполнено гидравлически уравновешенным, в нем соосно размещен сливной канал низкого давления и с ним скреплен вильчатый элемент связи переключающего клапана/втулки поршня с возможностью углового отклонения осей плавающей втулки поршня и управляющего звена для выравнивания технологических неточностей их соосного выполнения. При этом упор игольчатого клапана шарнирно скреплен с глухой плавающей втулкой, выполненной с расширенным входом сливного канала, образующим между этой глухой плавающей втулкой и седлом переключающего клапана/втулки поршня замкнутую камеру, выполненную в виде части сливного канала, а переключающий клапан/втулка поршня выполнена с запирающим пояском, средний диаметр которого равен или меньше диаметра поршня.

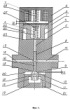

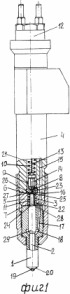

Предлагаемая форсунка изображена на фиг.1 - принципиальная схема форсунки; на фиг.2 - фрагмент в увеличенном виде части форсунки в поясе размещения открытого сливного и поднятого до седла переключающего клапанов и поднятого до упора игольчатого клапана.

Форсунка состоит из корпуса 1 с топливоподводящим каналом 2, распылителя 3, в котором игольчатый клапан 4 центрирован направляющей частью 5 относительно седла 6 распылителя 3 и выполнен за одно целое с поршнем 7. На поршне 7 размещена плавающая втулка поршня 8. Игольчатый клапан 4 взаимодействует при смещении на полное открытие распылителя 3 с упором 9. С упором 9 взаимодействует также плавающая втулка поршня 8 торцом 10, обращенным к упору 9 и выполненным с запирающим пояском 11. Упор 9 выполнен в виде седла 12, на торце которого размещены входы 13 сливного канала 14, 15, 16, закрытого сливным клапаном 17, управляемым звеном 18 посредством электропривода 19, 20. Управляющее звено 18 размещено в корпусе 1, выполнено со сливным каналом низкого давления 21 и вильчатым элементом 22, которым звено 18 связано с плавающей втулкой поршня 8 посредством замкового элемента 23. Сливной клапан 17 размещен в глухой плавающей втулке 24. Часть 14 сливного канала выполнена в упоре 9, а части 15 и 16 с седлом 25 сливного клапана 17 - в глухой плавающей втулке 24. Упор 9 с возможностью самоустановки скреплен с глухой плавающей втулкой 24, которая спарена с управляющим звеном 18 разделительной поверхностью 26 с возможностью относительного смещения в ней управляющего звена 18. Игольчатый клапан 4 с поршнем 7 и размещенной на нем плавающей втулкой поршня 8, управляющее звено 18 с вильчатым элементом 22 и глухой плавающей втулкой 24 с закрепленным в ней упором 9 размещены в топливоподводящем канале 2.

Управляющее звено 18 нагружено в сторону запирания сливного клапана 17 упругим элементом 27. При этом управляющее звено 18 торцом 28 взаимодействует с сливным клапаном 17, который запирает сливной канал высокого давления 14, 15, 16, а его вильчатым элементом 22 плавающая втулка поршня 8 смещена на hk от седла 12. Игольчатый клапан 4 нагружен упругим элементом 29, прилегает к седлу 6, запирая распылитель 3, и находится на удалении hи от упора 9.

Плавающая втулка 8 поршня 7 между седлом 12 и ступенчатым торцом 30, 31 поршня 7 ограничивает полость 32, которая является гидрозапорной, открытой по торцу 10, 11 в топливоподводящий канал 2 (показано на фиг.1). С открытой по торцу 10, 11 в топливоподводящий канал 2 полости 32 плавающей втулки 8 игольчатый клапан 4 нагружается давлением топлива посредством поршня 7 совместно с усилием упругого элемента 29.

Плавающая втулка 8 поршня 7 и седло 12 выполнены с возможностью их герметичного прилегания по пояску 11 торца 10, 11 и разобщения полости 32 от топливоподводящего канала 2 в поднятом до упора в седло 12 положении втулки (фиг.2). Прилегающий поясок 11 торца 10, 11 к седлу 12 является запорным и может быть выполнен плоским, коническим или образован выпуклой образующей. В варианте прилегающий поясок 11 может быть выполнен диаметром (средним), немного меньшим, равным и немного большим диаметра поршня для дозированной коррекции (снижения, увеличения) гидравлического усилия на поднятой до седла 12 плавающей втулки 8 (не показано). Связанная замковым 23 и вильчатым 22 элементами с управляющим звеном 18 и выполненная с запорным (уплотнительным) пояском 11, плавающая втулка 8 поршня 7 составляет переключающий клапан 33, который в поднятом до взаимодействия пояска 11 торца 10, 11 с седлом 12 на величину hк положении запирает полость 32 по входу (разобщает полость 32 от топливоподводящего канала 2). Переключающий ее клапан 33 по пояску 11 торца 10, 11 выполнен с развитым проходным сечением при малом его ходе (подъеме) hк.

В поднятом до прилегания к седлу 12 положении плавающая втулка поршня 8 (или переключающий клапан 33) ограничивает полость 32, которая вместе с объемом канала высокого давления 14, 15, 16 в данном ее положении составляют управляющую камеру 34, закрытую по входу (пояском 11 торца 10, 11) и открытую посредством открытого при этом сливного клапана 17 в канал низкого давления 21. В поднятом положении переключающего клапана 33 сливной клапан 17 разгружен от усилия упругого элемента 27 поднятым управляющим звеном 18 и при наличии давления топлива в полости камеры 32 он отходит от седла (поднимается), сообщая канал 14, 15, 16 и канал низкого давления 21. Камера 34 при этом разгружается от давления (показано на фиг.2).

Часть 15, 16 сливного канала высокого давления 14, 15, 16 в глухой плавающей втулке 24 на входе выполнена расширенной и образует камеру 15, способствующую более плотному прилеганию упора 9 к плавающей втулке 24 при работе форсунки.

Вильчатый элемент 22 жестко закреплен на управляющем звене 18 и с некоторой свободой самоустановки плавающей втулки 8 скреплен замковым элементом 23 с плавающей втулкой 8 для выравнивания технологических неточностей (соосности ее с управляющим звеном 18).

Управляющее звено 18 частью 35 спарено разделительной поверхностью этой части с корпусом форсунки 1 с возможностью относительного перемещения и спарено частью 36 с глухой плавающей втулкой 24 разделительной поверхностью 26. Части 35 и 36 управляющего звена 18 выполнены одного диаметра, обеспечивая полную гидравлическую уравновешенность управляющего звена 18.

Разделительные поверхности частей 36 и 35 управляющего звена 18 разделяют полость топливоподводящего канала 2 высокого давления от полостей низкого давления 21, 37 с возможностью малого (незначительного) просачивания топлива (дренажа) по зазору сопряжения.

Работает форсунка следующим образом.

При подаче на вход 38 топливоподводящего канала 2 давления топлива от источника постоянного или переменного давления с отключенным электроуправляемым приводом 20, например, электромагнитным, в топливоподводящем канале 2 и открытой в канал 2 гидрозапорной полости 32 (части полости топливоподводящего канала 2) установится давление источника (не показан). Игольчатый клапан 4 с полости 32 становится нагруженным давлением топлива в направлении запирания распылителя 3. При этом сливной клапан 17 запирает открытый по входу 13 в полость топливоподводящего канала 2 в зоне его гидрозапорной полости (камеры) 32 сливной канал высокого давления 14, 15, 16, а переключающий клапан 33/втулка поршня 8 занимает исходное открытое положение. Полость 32 открыта в топливоподводящий канал 2.

Управляющее звено 18, нагруженное упругим элементом 27, удерживает сливной клапан 17 в закрытом положении, и переключающий клапан 33/втулку поршня 8 посредством вильчатого элемента 22 в исходном положении с открытой гидрозапорной полостью 32 (в смещенном на hк положении) до того временного момента, пока не будет приведен в действие электроуправляемый привод 19, 20 со смещением управляющего звена 18 в положение открытия сливного 17 и смещения до седла 12 (разобщения гидрозапорной полости 32 с топливоподводящим каналом 2) переключающего 33 клапанов.

При приведении в действие электроуправляемого привода 20, 19 управляющее звено 18 становится поднятым вместе с переключающим клапаном 33/втулкой поршня 8, сливной клапан 17 разгружается от усилия упругого элемента 27, давлением топлива переводится в открытое (второе) положение. Переключающий клапан 33 управляющее звено 18 перемещает во второе (закрытое) положение (до взаимодействия клапана/втулки 33/8 с седлом 12). Гидрозапорная полость (камера) 32 при этом становится переключенной на управляющую камеру 34, с которой через открытый сливным клапаном 17 сливной канал 14, 15, 16, находившийся под высоким давлением, сбрасывается давление топлива в сливной канал низкого давления 21, 37. Пониженное давление топлива на игольчатый клапан 4 в полости камеры 34 уменьшит усилие его запирания с полости камеры 34 и высокое давление топлива питающего канала 2 поднимает игольчатый клапан 4, открывая распылитель и осуществляя рабочий цикл впрыска форсункой под высоким давлением топлива. Игольчатый клапан поднимается до упора ступенчатого торца 31 поршня 7 в упор 9. Продолжительность рабочего цикла впрыска определяет управляющее звено 18 удерживанием обоих клапанов 17 и 33 во втором положении до того временного момента, пока электроуправляемый (показанный на фиг.1 электромагнитный или пъезо-) привод не будет отключен со снятием удерживающего звено 18 усилия, а упругий элемент 27 не возвратит управляющее звено 18 в исходное первое положение с переключением управляющей камеры 34 на гидрозапорную полость (камеру) 32, открытую в топливоподводящий канал 2. В гидрозапорной полости (камере) 32 установится при этом давление топливоподводящего канала 2 и избыточное усилие давления топлива с полости (камеры) 32 на поршень 7 по торцу 30, 31 и усилие упругого элемента 29 на игольчатый клапан 4 возвратят его в исходное положение с посадкой на седло 6 (положение закрытия распылителя), завершив цикл впрыска топлива.

Выполнением переключающего клапана 33/втулки поршня 8 с запирающим пояском 11 диаметром (средним) меньшим, равным или большим диаметра поршня 7 достигают соответственно получения некоторой (выбранной) величины гидравлического усилия, действующего в направлении его открытия (в противоположном усилию упругого элемента 27), которым ускоряют страгивание и открытие этого клапана, полного гидравлического уравновешивания или усиления закрытия. Запирающий поясок 11 выполняют по среднему диаметру немногим меньше диаметра поршня 7, равным или немногим больше.

Наличие развитого проходного сечения переключающего клапана 33 по зазору hк (при малом ходе hк) позволяет достигнуть высокого быстродействия срабатывания форсунки (открытия/закрытия) и осуществить при этом гибкое управление процессом ее открытия/закрытия, формируя в широком диапазоне гибкое управление давлением впрыска или скоростью впрыска топлива (скоростью ввода топлива в цилиндр двигателя).

Такое техническое решение снижает также расход топлива на управление форсункой и повышает качество управления впрыском топлива.

1. Форсунка ДВС с гидрозапорной камерой в клапане, содержащая корпус с топливоподводящим каналом и каналом низкого давления, распылитель с седлом, игольчатый клапан, центрированный в распылителе относительно седла направляющей частью и взаимодействующий с упором, выполненный за одно целое с поршнем, спаренным разделительной поверхностью с плавающей втулкой поршня и размещенным с плавающей втулкой поршня в топливоподводящем канале, гидрозапорную камеру, ограниченную плавающей втулкой поршня между поршнем и упором игольчатого клапана и открытую в топливоподводящий канал, сливной канал, в который встроен сливной клапан с электрическим управлением, и клапан с электрическим приводом для разобщения гидрозапорной камеры с топливоподводящим каналом, отличающаяся тем, что гидрозапорная камера выполнена подключаемой к сливному каналу плавающей втулкой поршня, по торцу открытой в полость топливоподводящего канала и выполненной в виде переключающего клапана/втулки поршня, сливной канал выполнен с открытым в полость топливоподводящего канала входом, размещенным на торце упора игольчатого клапана с возможностью его разобщения с топливоподводящим каналом переключающим клапаном/втулкой поршня, который снабжен связанным с ним управляющим звеном электропривода, размещенным в топливоподводящем канале и сопряженным с корпусом форсунки разделительной поверхностью с разделением топливоподводящего канала от канала низкого давления, и глухой плавающей втулкой, спаренной с управляющим звеном разделительной поверхностью, с которой скреплен упор игольчатого клапана и в которую встроен сливной клапан, взаимодействующий с управляющим звеном, а управляющее звено при этом выполнено гидравлически уравновешенным, в нем соосно размещен сливной канал низкого давления и с ним скреплен вильчатый элемент связи переключающего клапана/втулки поршня с возможностью углового отклонения осей плавающей втулки поршня и управляющего звена для выравнивания технологических неточностей их соосного выполнения.

2. Форсунка по п.1, отличающаяся тем, что упор игольчатого клапана шарнирно скреплен с глухой плавающей втулкой, выполненной с расширенным входом сливного канала, образующим между этой глухой плавающей втулкой и седлом переключающего клапана/втулки поршня замкнутую камеру, выполненную в виде части сливного канала.

3. Форсунка по п.1, отличающаяся тем что, переключающий клапан/втулка поршня выполнена с запирающим пояском, средний диаметр которого равен или меньше диаметра поршня.

www.findpatent.ru

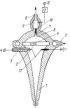

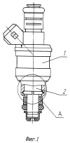

Изобретение относится к области двигателестроения, конкретно к топливовпрыскивающим устройствам с электронным управлением бензинового двигателя. Изобретение позволяет повысить эффективность функциональных характеристик форсунки. У предлагаемой электромагнитной форсунки (ЭМФ), включающей корпус с размещенными в нем распылителем и электромагнитной катушкой, внутри которой находятся разделенные зазором напрессованный на хвостовик запорной иглы якорь и прикрепленный к корпусу сердечник, в осевом отверстии которого размещаются пружина и поджимающий ее к якорю самоконтрящийся посредством упругого с натягом сопряжения с сердечником полый регулировочный винт, за счет выполнения на концах регулировочного винта цилиндрических поясков, а на резьбовой части сквозных продольных пазов обеспечивается надежная автоматическая контровка регулировочного винта без какого-либо нарушения функциональных характеристик ЭМФ. 2 ил.

Изобретение относится к области двигателестроения, конкретно к топливовпрыскивающим устройствам с электронным управлением бензинового двигателя.

Известна (см. Европейский патент N 0301381 A1 от 08.07.88 г.) типичная электромагнитная форсунка (ЭМФ), включающая корпус с размещенными в нем распылителем и электромагнитной катушкой, внутри которой находятся сердечник, прикрепленный к корпусу, и якорь, напрессованный на хвостовик запорной иглы распылителя. Между торцами сердечника и якоря предусмотрен магнитный зазор. В осевом отверстии сердечника размещаются пружина, поджатая к якорю, и регулирующий усилие ее нагружения специальный элемент в виде втулки. Особенностью известной ЭМФ является конструктивное решение в части контровки регулирующего элемента, заключающееся в том, что по окончании процесса регулировки усилия пружины, втулка, поджимающая пружину, зачеканивается путем обмятия сердечника с внешней стороны. Такое конструктивное исполнение имеет ряд недостатков, основным из которых является невозможность подрегулировки усилия пружины при ее усадке в процессе эксплуатации, в особенности учитывая, что стабильность параметров топливоподачи ЭМФ в значительной степени определяется стабильностью отрегулированного усилия пружины. Известно другое техническое решение ф. BOSCH (Германия), предусматривающее возможность подрегулировки усилия пружины ЭМФ (Покровский Г.П., Электроника в системах подачи топлива автомобильных двигателей, с. 117, Машиностроение, 1990 г.). В данной конструкции регулировочный элемент выполнен в виде винта с цилиндрическим пояском на конце, расположенного внутри сердечника, при этом контровка винта осуществляется автоматически, его пояском, с натягом входящим в разрезную концевую часть сердечника. Такое конструктивное решение, наряду с возможностью подрегулировки усилия пружины ЭМФ, имеет существенный недостаток, заключающийся в том, что сквозной продольный паз сердечника отрицательно влияет на его магнитную проводимость, что ухудшает функциональные характеристики ЭМФ. Целью изобретения является разработка функционально эффективной ЭМФ с самоконтрящимся узлом подрегулировки усилия пружины. Цель достигается тем, что в предлагаемой ЭМФ, включающей корпус с размещенными в нем распылителем и электромагнитной катушкой, внутри которой находятся разделенные зазором напрессованный на хвостовик запорной иглы якорь и прикрепленный к корпусу сердечник, в осевом отверстии которого размещаются пружина и поджимающий ее к якорю самоконтрящийся, посредством упругого, с натягом сопряжения с сердечником, полый регулировочный винт, согласно изобретению, на концах регулировочного винта выполнены цилиндрические пояски, а на резьбовой части - сквозные продольные пазы, обеспечивающие упругость резьбового сопряжения регулировочного винта с сердечником. На фиг. 1 изображена в разрезе предлагаемая ЭМФ, на фиг. 2 показано сечение А-А по сопряжению регулировочного винта с сердечником. В корпусе 1 ЭМФ размещены распылитель 2 и электромагнитная катушка 3. внутри которой находятся сердечник 4, неподвижно прикрепленный к корпусу 1, и якорь 5, напрессованный на хвостовик запорной иглы 6 распылителя 2. Между торцами сердечника 4 и якоря 5 предусмотрен магнитный зазор Б. В сердечнике 4 установлены пружина 7 и нагружающий ее полый регулировочный винт 8, который на концах имеет цилиндрические пояски, а на резьбовой части - сквозные продольный пазы 9, обеспечивающие упругое резьбовое сопряжение регулировочного винта 8 с сердечником 4. При подаче электрического сигнала на катушку 3, в зазоре Б между торцами сердечника 4 и якоря 5 возникает магнитное поле, воздействие которого страгивает запорную иглу 6 распылителя 2 с напрессованным на ее хвостовик якорем 5, преодолевая усилие пружины 7. Регулировка усилия пружины 7 для достижения заданной характеристики ЭМФ осуществляется путем перемещения до требуемого положения винта 8, при этом контровка его происходит автоматически, посредством упругого резьбового сопряжения с натягом регулировочного винта 8 с сердечником 4, за счет выполнения сквозных продольных пазов 9 на резьбовой части регулировочного винта 8. Предлагаемое техническое решение обеспечивает надежность автоматической контровки регулировочного винта и не оказывает какого-либо отрицательного влияния на характеристики магнитопровода ЭМФ. Испытание предлагаемой конструкции ЭМФ подтвердило простоту реализации и высокую эффективность технического решения.Формула изобретения

Электромагнитная форсунка для двигателя внутреннего сгорания, включающая корпус с размещенными в нем распылителем и электромагнитной катушкой, внутри которой находятся разделенные зазором напрессованный на хвостовик запорной иглы якорь и прикрепленный к корпусу сердечник, в осевом отверстии которого размещаются пружина и поджимающий ее к якорю самоконтрящийся посредством упругого с натягом сопряжения с сердечником полый регулировочный винт, отличающаяся тем, что на концах регулировочного винта выполнены цилиндрические пояски, а на резьбовой части - сквозные продольные пазы, обеспечивающие упругость резьбового сопряжения регулировочного винта с сердечником.РИСУНКИ

Рисунок 1, Рисунок 2Похожие патенты:

Изобретение относится к области двигателестроения, конкретно к топливовпрыскивающим устройствам с электронным управлением бензинового двигателя

Изобретение относится к области двигателестроения

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания, и может быть использовано в системах впрыска топлива ДВС со сжатием рабочей смеси и принудительным зажиганием

Изобретение относится к двигателестроению, в частности для использования на клапанных форсунках в системах впрыскивания топлива, в лакокрасочных соплах или же в способах сублимационной сушки

Изобретение относится к двигателестроению, в частности для использования в клапанных форсунках в системах впрыскивания топлива, в лакокрасочных соплах, в ингаляторах, в печатающих аппаратах с чернильной записью или же в способах сублимационной сушки, для впрыскивания и разбрызгивания жидкостей, например напитков, или же для распыления медикаментов

Изобретение относится к области насосостроения, касается электроимпульсных насосов и может найти применение в различных отраслях техники как средство для перекачки и распыления жидкостей

Изобретение относится к энергетике и может быть использовано в наземных, авиационных, авиационно-космических и космических энергетических установках (ЭУ) многоразового использования (ЭУМИ) на жидких и газообразных углеводородных горючих и охладителях

Изобретение относится к двигателестроению, в частности к системам впрыскивания топлива двигателей внутреннего сгорания с сжатием рабочей смеси и независимым зажиганием

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания

Изобретение относится к двигателестроению, в частности к клапанам для впрыска топлива в двигателе внутреннего сгорания со сжатием смеси и принудительным зажиганием

Изобретение относится к двигателестроению, а именно к системам топливоподачи двигателей внутреннего сгорания с управляемым впрыском

Изобретение относится к двигателестроению и в частности предназначено для применения в клапанных форсунках систем впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием

Изобретение относится к двигателестроению, в частности к системам впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием

Изобретение относится к двигателестроению, в частности к системам впрыскивания топлива двигателей внутреннего сгорания с сжатием рабочей смеси и принудительным зажиганием

Изобретение относится к двигателестроению, в частности к системам впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием

Изобретение относится к клапанам с электромагнитным приводом

Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре двигателей внутреннего сгорания

Изобретение относится к двигателестроению, в частности к топливовпрыскивающим устройствам с электронным управлением бензинового двигателя

Изобретение относится к двигателестроению, в частности к клапанным форсункам в системах впрыскивания двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием и способам изготовления форсунок

Изобретение относится к двигателестроению, в частности к топливовпрыскивающим устройствам с электронным управлением бензинового двигателя

Изобретение относится к области двигателестроения, конкретно к топливовпрыскивающим устройствам с электронным управлением бензинового двигателя

www.findpatent.ru

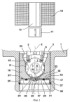

Изобретение относится к двигателестроению, в частности к устройствам впрыскивания топлива. Изобретение позволяет обеспечить большую распыляемость топлива по объему камеры сгорания. Форсунка для двигателя внутреннего сгорания содержит корпус с выпускным соплом и упругими элементами. Упругие элементы выполнены в виде двух вложенных друг в друга конусных пружин с углом раскрытия внешней конусной пружины, равным углу раскрытия сопла форсунки. Конусные пружины связаны вершинами и имеют продолжение по оси на всю высоту конуса внешней пружины, закрепленной последним витком пружины на корпусе. Суммарное число витков конусных пружин, умноженное на диаметр проволоки, должно быть не меньше радиуса выпускного отверстия сопла. 4 ил.

Изобретение относится к двигателестроению, в частности к устройствам впрыска топлива. Изобретение может быть использовано для впрыска жидкого топлива в камеры сгорания в двигателестроении и большой энергетике.

Известны форсунки для двигателя внутреннего сгорания [1], предназначенные для впрыска топлива. Эти форсунки не эффективно распыливают топливо при малых давлениях впрыска, так как распыленное топливо попадает в камеру сгорания в виде капель с существенно разными разделами, что приводит к недожогу и ухудшению экономических показателей ДВС.

Известно более совершенное устройство, в котором эти недостатки частично устранены. Это топливная форсунка, содержащая корпус с выпускным соплом и установленный в корпусе подпружиненный шток, связанный с резонатором [2]. Это устройство является наиболее близким по технической сущности к предлагаемой форсунке для двигателя внутреннего сгорания. Но в этом устройстве также имеются некоторые недостатки: во-первых, в форсунке присутствует узел крепления резонаторной пластины к корпусу, и если диаметр форсунки не превышает 1 см, то размещение его в отверстии топливной форсунки технически непростая задача. Кроме того, резонаторная пластина влияет только на структуру турбулентной струи на выходе из сопла и не может привести к разрушению струи за счет механического перемещения пластины вследствие ее большой инерционности, а т.к. пластина - хорошо обтекаемое тело, то вихревая дорожка кармана, образующаяся за ней, слабо выражена, и резонансные колебания пластины не могут существовать в широком диапазоне изменения расхода топлива. Следовательно, хороший распыл струи получится только при определенном значении расходной скорости.

Задачей изобретения является обеспечение большей распыляемости струи по объему камеры сгорания за счет создания дополнительных возмущений струи на выходе из выпускаемого сопла с повышением надежности работы устройства.

Сущность изобретения заключается в том, что в форсунке для двигателя внутреннего сгорания, содержащей корпус с выпускным соплом и упругими элементами, согласно изобретению упругие элементы выполнены в виде двух вложенных друг в друга конусных пружин с углом раскрытия внешней конусной пружины, равным углу раскрытия сопла форсунки. Конусные пружины связаны вершинами и имеют продолжение по оси на всю высоту конуса внешней пружины, закрепленной последним витком пружины на корпусе, причем суммарное число витков конусных пружин, умноженное на диаметр проволоки, не меньше радиуса выпускного отверстия сопла.

Изобретение поясняется прилагаемыми чертежами, где на фиг.1 приведен внешний вид форсунки для двигателя внутреннего сгорания и узел крепления пружины, выполненный из проволочного кольца с проушинами, на фиг.2, 3 - две разные аксонометрические проекции конусных пружин, на фиг.4 - местный разрез форсунки.

Форсунка для двигателя внутреннего сгорания содержит корпус 1, вложенные друг в друга конусные пружины 2, 3, узел крепления внешней конусной пружины 2, выполненный из проволочного кольца 4 с проушинами, накидную гайку 5, причем конусные пружины связаны вершинами, и скрутку 6 на всю высоту конуса внешней пружины.

Форсунка для двигателя внутреннего сгорания работает следующим образом. При впрыске топлива струя попадает на витки внутренней и внешней пружины, т.к. количество витков в пружинах и их диаметр подобраны таким образом, чтобы обеспечить полное перекрытие выходного отверстия сопла, то полностью ликвидируется прямолинейное движение струи вдоль оси сопла и движение распыленного топлива происходит в радиальном направлении. При частоте пульсации 40 Гц возбуждаются резонансные колебания внутренней пружины, которая выполнена из материала меньшей жесткости, чем внешняя. Эти пульсации приводят к повышению возмущения струи топлива при попадании ее в камеру сгорания.

Полезный эффект при работе предлагаемой форсунки для двигателя внутреннего сгорания связан прежде всего с более сильным возмущением струи топлива, т.к. колебательные элементы в виде конусных пружин занимают гораздо больший объем по сравнению с прототипом и распределены по длине и сечению во всей области впрыска топлива.

При выходе из выпускного отверстия сопла форсунки струя топлива имеет максимальную скорость в центре, а т.к. центр полностью перекрыт скруткой 6, то происходит сжатие пружины, перераспределение и возникновение поперечных компонент скорости, сжатие пружины автоматически регулирует размер проходных каналов в поперечном сечении пружины, там, где скорость больше, там пружина будет сжата более сильно и соответственно щели для прохода потока будут меньше, т.о. будет обеспечиваться более равномерное значение скорости по сечению сопла топливной форсунки. При сжатии внешней пружины 2 внутренняя пружина 3 попадает в объем камеры сгорания, обеспечивая дополнительную турбулизацию и неустойчивость струи топлива уже в пределах камеры сгорания. Кроме того, после окончания фазы впрыска топлива конусные пружины 2, 3 предотвращают обратный заброс несгоревшего топлива и выхлопных газов в систему топливоподачи, которые ухудшают работу ДВС. Замена нескольких сопел в прототипе одним с осесимметричным подводом и увеличением диаметра выходного отверстия сопла привело к возможности использовать упругие элементы, выполненные из проволоки большего диаметра (в прототипе не больше 200 мкм, а в предложении авторов не менее 600 мкм), что приводит к более надежной работе форсунки для двигателя внутреннего сгорания, увеличивая ее срок службы.

Техническим результатом предлагаемого изобретения является обеспечение большей распыляемости топлива перед подачей его в цилиндр двигателя, уменьшение недожога и улучшение устойчивости работы двигателя на низкосортных видах топлива.

Источники информации

1. Форсунка для двигателя внутреннего сгорания. Авторское свидетельство №1087681 (СССР), класс F 02 M 25/10, 1983.

2. Топливная форсунка. Авторское свидетельство №2075347 С1 (РФ), класс В 05 В 1/08, 1994.

Форсунка для двигателя внутреннего сгорания, содержащая корпус с выпускным соплом и упругими элементами, отличающаяся тем, что упругие элементы выполнены в виде двух вложенных друг в друга конусных пружин с углом раскрытия внешней конусной пружины, равным углу раскрытия сопла форсунки, причем конусные пружины связаны вершинами и имеют продолжение по оси на всю высоту конуса внешней пружины, закрепленной последним витком пружины на корпусе, причем суммарное число витков конусных пружин, умноженное на диаметр проволоки, не меньше радиуса выпускного отверстия сопла.

www.findpatent.ru

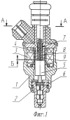

Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре двигателей внутреннего сгорания. Изобретение позволяет упростить конструкцию средств гидравлического нагружения игольчатого клапана распылителя, повысить надежность в работе и улучшить динамические расходные характеристики электромагнитной форсунки. Электромагнитная форсунка содержит камеру управления, управляющий клапан, размещенный у прилегающего торца корпуса форсунки. Камера управления охватывает по меньшей мере часть торца игольчатого клапана, обращенного к упругому элементу и выполненного в виде средства гидравлического нагружения игольчатого клапана, и снабжена элементами для ограничения перетекания топлива из камеры управления при смещенных к упору положениях игольчатого клапана. Предложены варианты выполнения камеры управления и размещения питающего канала в корпусе форсунки, проставке и распылителе. 6 з. п. ф-лы, 9 ил.

Изобретение отнесется к двигателю внутреннего сгорания, в частности к производству форсунок для впрыска топлива в цилиндр ДВС.

Известна электромагнитная форсунка для двигателей внутреннего сгорания, содержащая игольчатый клапан для закрытия сопла, имеющего на переднем конце распиливающее отверстие. В корпусе форсунки выполнена балансировочная: камера для подачи топлива под давлением к головке клапана. Нагнетательная магистраль содержит прорезь для подачи топлива от нагнетательного отверстия к балансировочной камере. Выпускной тракт образован отверстием, обеспечивающим выход топлива из балансировочной камеры. Открывание и закрывание отверстия осуществляется соленоидным клапаном. Подъем якоря соленоидного клапана осуществляется электромагнитом, имеющим управляемый упор якоря. Положение упора регулируется подъемным управляющим механизмом. При этом открытая зона отверстия увеличивается и уменьшается при подъеме якоря. Подъем игольчатого клапана осуществляется так, что открытая зона прорези, обращенная к балансировочной камере, будет увеличиваться или уменьшаться в зависимости от скорости потока через выпускной тракт. Благодаря этому открытие сопла может увеличиваться или уменьшаться (см. патент WO 9708452 A1, кл. 6 F 02 M 47/00). Малые размеры гнезда под размещение форсунки у дизельных двигателей предусматривают применение удлиненных конструкций форсунок с размещением электромагнитных приводов над впускными и выпускными клапанами и размещение управляющей камеры игольчатого клапана в корпусе форсунки, как описано выше в известной форсунке. При этом возникает необходимость размещать удлиненный игольчатый клапан, соразмерный по длине с длиной корпуса форсунки. Такое выполнение форсунки содержит известные технологические трудности изготовления игольчатого клапана, выполнения балансировочной (управляющей) камеры и несет в себе невысокую надежность работы из-за значительной массы игольчатого клапана. Известна форсунка для впрыска топлива в двигателе внутреннего сгорания, содержащая игольчатый клапан, установленный в корпусе распылителя, корпус форсунки, в котором предусмотрена напорная камера, сообщенная с топливоподводящим каналом корпуса форсунки через основной дроссель и с разгрузочной камерой через дополнительный дроссель. Предусмотрено электронное управляющее устройство для регулирования слива топлива из напорной камеры и давления в камере. Предусмотрены средства механического и гидравлического нагружения игольчатого клапана из напорной камеры. Осуществляя средствами управления сообщение и разобщение напорной камеры с разгрузочной камерой устанавливают требуемое давление в напорной камере и тем самым регулирование усилия запирания игольчатого клапана форсунки, чем устанавливают впрыскивание топлива требуемой продолжительности и в требуемый момент угла поворота вала двигателя (см. патент WO 9637697 A1, кл. 6 F 02 M 47/06). Недостатком известной форсунки является размещение напорной камеры на противоположной распылителю стороне корпуса форсунки и выполнение средства гидравлического нагружения игольчатого клапана со значительной массой, кроме того в форсунке предусмотрена линия дренажа топлива из пружинной полости, в которую просачивается топливо из распылителя по зазору игольчатого клапана и по зазору средства гидравлического нагружения игольчатого клапана из напорной камеры. Предусматривается работа форсунки при постоянном высоком давлении (100 МПа и более) и, следовательно, при наличии постоянных утечек топлива через малые (микронные) зазоры, которые при этом приобретают функцию щелевого фильтра, накапливают механические отложения и блокируют перемещение игольчатого клапана, вызывая подтекание форсунки (негерметичное запирание игольчатого клапана) и отказы в работе. Для обеспечения надежного функционирования форсунки требуются очень тонкая фильтрация топлива (не более 0,0045 мм размера частиц), увеличение зазора в прецизионных сопряжениях игольчатого клапана и средствах его гидравлического нагружения свыше 0,0045 мм и увеличенные сливы просочившегося топлива. Известно топливовпрыскивающее устройство для двигателя внутреннего сгорания, содержащее заполняемую от насоса высокого давления сборную камеру (аккумулятор) высокого давления, от которой трубопроводы ведут к отдельным впрыскивающим клапанам. При этом в отдельные трубопроводы встроены клапаны для управления впрыском под высоким давлением к впрыскивающим клапанам, а также дополнительная аккумуляторная камера между встроенным клапаном для управления и сборной камерой (аккумулятором). Для предотвращения постоянной подачи высокого давления к впрыскивающему клапану управляющий клапан во время пауз впрыска прерывает соединение впрыскивающего клапана с дополнительной аккумулирующей камерой и управляет соединением между впрыскивающим клапаном и разгрузочной камерой (см. патент ЕР 657642 А2, кл. 6 F 02 M 63/00). Недостатком топливовпрыскивающего устройства является конструктивная сложность управляющего клапана и подверженность его постоянному воздействию высокого давления от дополнительной аккумулирующей камеры, вследствие чего имеет место наличие дренажа в разгрузочную камеру по рабочим зазорам управляющего (золотникового) клапана, что определяет низкую надежность его работы, а также размещение дополнительной аккумулирующей полости в линии трубопровода на входе в топливовпрыскивающий клапан (форсунку). При этом надежность работы самого топливовпрыскивающего клапана (распылителя) решается путем разгрузки от высокого давления линии подвода к распылителю (топливовпрыскивающему клапану) от управляющего клапана соединением ее с разгрузочной камерой между впрысками, т. е. устранением дренажа под высоким давлением через распылитель (топливовпрыскивающий клапан). Целью предлагаемого изобретения является упрощение конструкции средств гидравлического нагружения игольчатого клапана распылителя интегрированным их выполнением в клапане (игольчатом) распылителя, повышение надежности работы электромагнитной форсунки, нагруженной высоким постоянным давлением, за счет устранения в конструкции форсунки линии дренажа и фильтрующего эффекта в рабочих зазорах игольчатого клапана, а также улучшение динамических расходных характеристик электромагнитной форсунки с гидравлическим управлением. Поставленная цель достигается тем, что управляющий клапан с седлом с ограниченным проходным сечением сливного канала размещены у прилегающего торца корпуса форсунки, камера управления выполнена ограниченной по объему, охватывает по меньшей мере часть ограничивающего объем камеры торца игольчатого клапана, выполненного в виде средства его гидравлического нагружения из камеры управления, снабжена элементами для ограничения перетекания топлива из нее при смещенных к упору положениях игольчатого клапана и размещена с упругим элементом игольчатого клапана между торцем игольчатого клапана и седлом управляющего клапана у прилегающего торца корпуса распылителя. Камера управления выполнена объемом, по большой мере составляющим 350 объемов, вытесняемых игольчатым клапаном при смещениях его с одного крайнего положения в другое. Камера управления и упор игольчатого клапана размещены в расточке корпуса распылителя, перекрываемый сливной канал, выполнен выходящим из камеры управления на прилегающий торец корпуса распылителя, упор выполнен в виде втулки, охватывающей ступенчатую часть игольчатого клапана меньшего диаметра и ограничивающей полость камеры управления, и сопряжен с игольчатым клапаном с зазором, образующим на длине сопряжения кольцевой щелевой канал подвода топлива в камеру управления с входом у торца втулки, открытым в полость аккумулятора ограниченного объема, аккумулятор размещен в промежуточном элементе, прилегающем к корпусу распылителя и корпусу форсунки, и сообщен в нем с подводящим топливо каналом, а ступенчатая часть игольчатого клапана выполнена открытой торцем в полость аккумулятора для взаимодействия с размещенным в нем упругим элементом и гидравлического нагружения из него игольчатого клапана. Камера управления, упругий элемент игольчатого клапана и питающий камеру управления канал размещены в корпусе форсунки, упор игольчатого клапана выполнен в виде седла управляющего клапана и камера управления ограничена расточкой корпуса форсунки, седлом управляющего клапана и открытым в камеру управления торцем игольчатого клапана. Камера управления, упругий элемент игольчатого клапана и питающий камеру управления канал размещены в промежуточном элементе, прилегающем к корпусу распылителя и корпусу форсунки, упор выполнен в виде седла управляющего клапана и камера управления ограничена расточкой промежуточного элемента, седлом управляющего клапана и открытым в камеру управления торцем игольчатого клапана. Питающий камеру управления канал выполнен в распылителе в виде охватывающей игольчатый клапан в расточке корпуса распылителя протяженной кольцевой щели, выходящей на прилегающий торец корпуса распылителя в камеру управления из охватывающей игольчатый клапан кольцевой расточки корпуса распылителя, сообщенной с его подводящим топливо каналом, при этом по меньшей мере один из элементов распылителя на длине, близкой к длине кольцевой щели, выполнен ступенчатым, например, корпус распылителя с расточкой ограничено большего диаметра или игольчатый клапан с уступом ограничено меньшего диаметра. Кольцевой щелевой канал размещен в средней части расточки корпуса распылителя, спаренной с игольчатым клапаном, и выполнен в виде ограниченного кольцевого занижения диаметра направляющей части игольчатого клапана, вход и выход щелевого канала выполнены в виде уравновешивающих усилие от давления на боковую поверхность направляющей части игольчатого клапана двух и более канавок, например, в виде лысок по обе стороны занижения диаметра, при этом канавки на входе выполнены выходящими из перекрываемой игольчатым клапаном камеры корпуса распылителя. Предлагаемая электромагнитная форсунка изображена на чертежах, где на фиг. 1 представлена принципиальная схема выполнения электромагнитной форсунки с размещенным у прилегающего торца корпуса форсунки управляющим клапаном и его седлом, упругим элементом игольчатого клапана и камерой управления, ограниченной в объеме в промежуточном элементе торцами игольчатого клапана и седла управляющего клапана с питающим камеру управления каналом, выполненным в промежуточном элементе; на фиг. 2 представлена принципиальная схема электромагнитной форсунки с размещенными у прилегающего торца корпуса форсунки управляющим клапаном и его седлом, упругим элементом игольчатого клапана, ограниченного объема полостью аккумулятора, с которым сообщена камера управления, размещенная в корпусе распылителя; на фиг. 3, 4 представлены варианты размещения камеры управления и питающего ее канала ограниченного проходного сечения: на фиг. 3 - в корпусе форсунки, на фиг. 4 - камера управления в промежуточном элементе, питающий канал в распылителе; на фиг. 5-9 представлены варианты выполнения в распылителе питающего камеру управления канала ограниченного проходного сечения, выполненного в виде кольцевой щели, охватывающей игольчатый клапан в ограниченной зоне. Электромагнитная форсунка (фиг. 1) содержит корпус распылителя 1, игольчатый клапан 2 с упругим элементом 3, корпус 4 форсунки, промежуточный элемент 5, размещенный между корпусом 4 форсунки и корпусом распылителя 1 и прилегающий к их торцам 6 и 7. В корпусе 4 форсунки у прилегающего к промежуточному элементу 5 торца 6 размещен управляющий клапан 8 с седлом 9 и упругим элементом 10. В промежуточном элементе 5 размещена камера управления 11 и упругий элемент 3 игольчатого клапана 2. Форсунка имеет средства 12 для электрического управления положением управляющего клапана 8, связанного со средствами 12 элементами связи 13, 14. В корпусе 4 форсунки, промежуточном элементе 5 и корпусе распылителя 1 выполнен подводящий топливо канал 15, 16, 17 высокого давления, выходящий в полость камеры 18 корпуса распылителя 1, которая охватывает игольчатый клапан 2. Камера 18 выполнена сообщенной с каналом распыливающего отверстия 19 на открытом торце 20 при гидравлическом подъеме игольчатого клапана 2, размещенного в корпусе распылителя 1 с возможностью осевого перемещения. Игольчатый клапан 2 и корпус распылителя 1 имеют средства (на чертеже не показаны) для герметичного запирания камеры 18 и разобщения ее с каналом распыливающего отверстия 19. Корпус форсунки 4 имеет линию низкого давления 21. Камера управления 11 сообщена с подводящим топливо каналом 15, 16, 17 питающим ее каналом 22 и сообщена с линией низкого давления 21 сливным перекрываемым каналом 23, выполненным в седле 9, с размещенным на выходе управляющим клапаном 8. Питающий камеру управления 11 канал 22 выполнен в промежуточном элементе 5 с ограниченным проходным сечением. Сливной канал 23 камеры управления 11 имеет зону, выполненную также с ограниченным проходным сечением, причем меньшим, чем канал 22. Торец 24, 25 игольчатого клапана 2 открыт в камеру управления 11 и ограничивает ее объем. Торец 26 седла 9 совмещен с прилегающим торцем 6 корпуса 4 форсунки и на нем размещен соосно форсунке вход 27 сливного канала 23. Торец 26 седла 9 также ограничивает объем полости камеры управления 11. Игольчатый клапан 2 выполнен с хвостовой частью 28 меньшего диаметра, чем направляющая часть 29, которая размещена в упругом элементе 3. Хвостовая часть 28 выполнена с возможностью взаимодействия торцем 25 с торцем 26 седла 9 и перекрытия входа 27 сливного канала 23 при смещении игольчатого клапана 2 в крайнее положение. Седло 9 ограничивает своим торцем 26 перемещение игольчатого клапана 2, устанавливает его ход и является его упором. Электромагнитная форсунка на фиг. 2 отличается от описанной выше размещением камеры управления, выполнением питающего и сливного каналов, их размещением и наличием полости аккумулятора и его размещения. Камера управления 11 форсунки размещена в корпусе распылителя 1, на прилегающий торец 7 которого выходит из камеры часть 30 сливного канала 30, 31, 23 (фиг. 2, 8). Камера управления 11 ограничена торцем 24 игольчатого клапана 2 и торцем 32 упора, выполненного в виде втулки 33. Втулка 33 размещена в расточке корпуса распылителя 1 и спарена с хвостовой частью 28 с зазором, образующим питающий камеру управления канал 22, выполненный в виде протяженной кольцевой щели, открытой в камеру управления 11 и в полость 34, сообщенную с подводящим топливо каналом 16 питающим ее каналом 35. Полость 34 и канал 35 размещены в промежуточном элементе 5 у прилегающего торца 7 корпуса распылителя 1. Полость 34 с размещенным в ней упругим элементом 3 составляет полость ограниченного по объему аккумулятора, размещенного на входе канала 17 распылителя и питающего канала 22 камеры управления 11. В варианте выполнения электромагнитной форсунки камера управления 11 размещена у прилегающего торца 6 корпуса 4 форсунки в расточке 36, выполненной у торца 6 (фиг. 3). При этом у форсунки отсутствует промежуточный элемент 5. Питающий камеру управления 11 канал 22 может быть выполнен в корпусе форсунки и применен распылитель традиционной конструкции, как показано на фиг. 3, или размещен в распылителе, как показано на фиг. 5, 6, 7, 9 вариантами его конструктивного выполнения. В остальном форсунка аналогична описанной на фиг. 1. Кроме того, форсунка на фиг. 1 может быть снабжена промежуточным элементом 5 без питающего камеру управления канала 22 (фиг. 4), а последний выполнен в распылителе, показанном на фиг. 5, 6, 7, 9. Камера управления 11 на фиг. 1-4 выполнена ограниченной по объему, составляющему по большей мере 350 вытесненных игольчатым клапаном объемов при его смещении с одного крайнего положения в другое. В представленных вариантах выполнения распылителя (фиг. 5, 6, 7, 9) направляющая часть 29 игольчатого клапана 2 спарена с корпусом распылителя 1 с образованием выходящей на прилегающий торец 7 протяженной кольцевой щели 22 ограниченного проходного сечения. Щель выполнена открытой в кольцевую расточку 37 корпуса распылителя 1 (фиг. 5, 6, 7) или в камеру 18 корпуса распылителя (фиг. 9). Кольцевая проточка 37 сообщена с подводящим топливо каналом 17. В распылителе на фиг. 5 расточка корпуса, в которой размещена направляющая часть 29 игольчатого клапана 2, выполнена ступенчатой с ограниченной разностью диаметров. Расточка большего диаметра 38 у прилегающего торца 7 со стержнем 29 клапана 2 образует питающий камеру управления канал 22, выполненный в виде кольцевой щели на длине сопряжения стержня 29 и расточки 38. В распылителе на фиг. 6 игольчатый клапан у торца 24 выполнен ограниченно меньшим диаметром 39, занижение диаметра 39 направляющей части 29 у торца 24 образует кольцевой щелевой канал 22. В распылителе на фиг. 7 игольчатый клапан 2 у торца 24 частью 40 выполнен большим диаметром, чем направляющая часть 29, и щелевой канал 22 образует ограниченный зазор по большего диаметра расточке корпуса распылителя, в которой размещена часть 40 игольчатого клапана, выполненная наибольшим диаметром. В распылителе на фиг. 9 выполнено ограниченное занижение диаметра 39 в средней зоне стержневой части 29 игольчатого клапана 2, образующее в расточке корпуса распылителя 1 на длине занижения кольцевой щелевой канал 22, а на направляющей части 29 по обе стороны занижения 39 выполнены канавки 41, 42 в виде двух и более лысок, которыми щелевой канал выходит на прилегающий торец 7 корпуса распылителя и в камеру 18 и которые выполнены с возможностью уравновешенного бокового нагружения давлением игольчатого клапана. У описываемой на фиг. 1-4 форсунки средства гидравлического нагружения игольчатого клапана 2 из камеры управления 11 выполнены в виде стержневой части 29 (фиг. 5), 39 (фиг. 5, 9), 40 (фиг. 7), торцем 24, 25 открытой в камеру управления 11 и торцем 24, 25 ограничивающей объем ее полости (фиг. 1, 3, 4), и на фиг. 2 соответственно торцем 24, а торцем 25 открытой в полость аккумулятора 34. Работает электромагнитная форсунка следующим образом. В исходном состоянии, показанном на фиг. 1-4, нагруженный упругим элементом 3 игольчатый клапан 2 запирает камеру 18, а электроуправляемый клапан 8 упругим элементом 10 прижат к седлу 9, перекрывая выход сливного канала 23. При подключении форсунки (фиг. 1, 3, 4) к источнику высокого давления топлива в канале 15, 16, 17 (фиг. 1, 4), канале 15, 17 (фиг. 3) и камерах 11, 18 устанавливается давление источника топлива. Давлением топлива в камере управления 11 на торец 24, 25 игольчатый клапан 2 нагружается дополнительным гидравлическим усилием, которым усиливается запирание камеры 18 распылителя, так как усилие давления топлива на игольчатый клапан со стороны камеры 18 меньше из-за меньшей площади, охваченной давлением из камеры 18. Осуществляя средствами 12 подъем управляющего клапана 8, устанавливают сообщение камеры управления 11 с линией низкого давления 21 и перетекание в нее топлива из камеры 11. Проходные сечения питающего 22 и сливного 23 каналов камеры управления 11 выбраны таким образом, чтобы в камере 11 при поднятом управляющем клапане 8 устанавливалось давление меньше, чем в камере 18 распылителя 1, и достаточно для преодоления усилия запирания камеры 18, т. е. устанавливалось гидравлическое усилие на игольчатый клапан 2 с камеры 18 больше, чем суммарное усилие упругого элемента 3 и давления топлива на игольчатый клапан с камеры управления 11. Этим достигают осуществления подъема игольчатого клапана 2, открытия распылителя форсунки (открытия камеры 18 и сообщения ее с распыливающим каналом с выходным отверстием 19), при котором устанавливается вытекание топлива из камеры 18. С установлением управляемого подъема игольчатого клапана осуществляют контролируемый электронными средствами впрыск топлива форсункой. Манипулируя электронными средствами электрического управления подъемом и посадкой управляющего клапана 8, устанавливают повышение и понижение давления в камере управления 11 (гидравлического усилия на торец 24, 25 игольчатого клапана) и управление его посадкой и подъемом, то есть устанавливают контролируемый по моменту начала, конца и продолжительности впрыск топлива форсункой. Выполненный с возможностью взаимодействия торцем 25 хвостовой части 28 с входом 27 сливного канала 23 игольчатый клапан при его смещениях к торцу 26 седла 9 изменяет сток топлива из камеры 11, повышая в ней давление до величины, достаточной для удержания игольчатого клапана в поднятом положении, большей давления его открытия (страгивания), однако меньшей, чем подводимое давление в камеру 18 распылителя. При осуществлении посадки управляющего клапана 8 на седло 9 и разобщения камеры управления 11 от линии низкого давления 21 повышение давления в камере 11 до посадочного на запирание камеры 18 распылителя от исходного, более высокого, чем давление подъема (страгивания) игольчатого клапана, будет осуществляться за более короткий промежуток времени. Тем самым достигают повышенного быстродействия управления. Сопутствует при этом уменьшение потерь производительности источника высокого давления, затрачиваемых на управление форсунки, т. е. уменьшение перетекания топлива из камеры управления 11 при положении торца 25 игольчатого клапана у торца 26 седла 9 управляющего клапана. Электромагнитная форсунка на фиг. 2 работает аналогично электромагнитной форсунке на фиг. 1. Отличие составляет силовая схема нагружения игольчатого клапана, определяемая размещением в распылителе камеры управления 11, охватывающей только торец 24 игольчатого клапана, размещение в корпусе 1 распылителя упора 32 игольчатого клапана 1 и размещение на входе подводящего канала 17 в распылитель аккумулятора 34 малого объема, из которого подводимым в форсунку давлением постоянно нагружен игольчатый клапан по торцу 25. При подключении к источнику высокого давления топлива во всех камерах устанавливается высокое давление, а игольчатый клапан 2 запирает камеру 18 распылителя, претерпевая нагружение избыточным гидравлическим усилием из камеры управления 11 и полости аккумулятора 34 на торцы 24 и 25 в дополнение к механическому нагружению на торец 25 упругим элементом 3. Устанавливая средствами 12 электрического управления положения управляющего клапана 8 сообщение камеры управления 11 с линией низкого давления 21, понижают в камере управления давление топлива, действующее на торец 24, и усилие запирания игольчатого клапана 2 до уровня, при котором усилие давления топлива на игольчатый клапан 2 из камеры 18 превысит усилие запирания игольчатого клапана. При этом игольчатый клапан 2 перемещается до упора торцем 24 в торец 32 упора 33, откроет камеру 18, из которой начнет вытекать и распыливаться на выходе из отверстия 19 топливо. Перетекание топлива в камеру управления 11 и поддержания в ней давления требуемого уровня осуществляется из полости аккумулятора 34 через щелевой канал 22, образованный выбранным зазором по хвостовой части 28 игольчатого клапана в упоре 33. Размещенная у торца 7 на входе канала 17 распылителя полость аккумулятора 34 снижает насосное действие игольчатого клапана 2 в камере 18 при открытии распылителя и понижение в ней давления топлива при этом, что улучшает распыливание топлива на выходе из распылителя и управляемость дозирования малых порций топлива. Упор 33 на торце выполнен с элементом для перетекания топлива (на фиг. 2, 8 не показан) из щелевого канала 22 в камеру управления 11 и далее в канал 30 на слив при положении игольчатого клапана на упоре. Этим обеспечивается поддержание в камере управления 11 требуемого уровня давления для удержания игольчатого клапана 2 на упоре 33 и возможное снижение расхода топлива, вытекающего из камеры управления на слив в линию низкого давления, при соответствующем выборе проходного сечения элемента на торце 32. Перекрывая управляющим клапаном 8 слив топлива из камеры управления 11, устанавливают в ней повышение до подводимого к форсунке уровня давления, выравнивание давления во всех камерах, обратное перемещение игольчатого клапана 2, запирание камеры 18 распылителя и прекращение впрыскивания топлива (устанавливают отсечку впрыскивания). Применение камеры управления больших объемов, составляющих свыше 350 объемов, вытесненных игольчатым клапаном при смещении с одного крайнего положения в другое, ограничено либо затягиванием времени открытия и закрытия распылителя и тем самым потерей управляемости дозирования малых порций (до 5 мм3), либо реализует конструкцию форсунки с большими проходными сечениями питающего камеру управления канала и значительными потерями расхода жидкости на управление: свыше 1,5-2 номинальных порций топлива. Выполнение заявляемой форсунки применительно к использованию ее с аккумуляторной системой топливоподачи позволяет упростить ее конструкцию, улучшить технологичность изготовления, повысить надежность работы, конструктивно устранить дренаж топлива в распылителе и сократить подвижные и гидравлические подвижные массы до массы игольчатого клапана, выполняемого по традиционной технологии.Формула изобретения

1. Электромагнитная форсунка для двигателя внутреннего сгорания, содержащая корпус распылителя с отверстием для распыливания топлива на открытом торце, камерой, сообщаемой с отверстием для распыливания топлива, каналом подвода топлива, выходящим в камеру, с входом, размещенным на прилегающем торце, игольчатый клапан, размещенный в расточке корпуса распылителя с возможностью осевого смещения до взаимодействия с упором и в обратном направлении до запирания камеры, охватывающей игольчатый клапан, корпус форсунки с топливоподводящим каналом, выходящим на прилегающий торец корпуса, и линией низкого давления для слива топлива, упругий элемент для механического нагружения игольчатого клапана и запирания выхода камеры распылителя, камеру управления, гидравлически связанную с топливоподводящим каналом, питающим ее каналом ограниченного проходного сечения, и с линией низкого давления, перекрываемым сливным каналом с зоной ограниченного проходного сечения, для гидравлического нагружения игольчатого клапана и управления запиранием камеры распылителя игольчатым клапаном и выпуска топлива из камеры распылителя, средства гидравлического нагружения игольчатого клапана из камеры управления, управляющий клапан с седлом и упругим элементом, размещенный в корпусе форсунки на выходе сливного канала камеры управления, и средства электрического управления подъемом управляющего клапана для сообщения (разобщения) камеры управления с линией низкого давления и регулирования перетекания топлива на слив из камеры управления, отличающаяся тем, что управляющий клапан с седлом и сливным каналом с зоной ограниченного проходного сечения размещен у прилегающего торца корпуса форсунки, камера управления выполнена ограниченной по объему, охватывает по меньшей мере часть ограничивающего объем камеры торца игольчатого клапана, выполненного в виде средства его гидравлического нагружения из камеры управления, снабжена элементами для ограничения перетекания топлива из нее при смещенных к упору положениях игольчатого клапана и размещена с упругим элементом игольчатого клапана между торцом игольчатого клапана и седлом управляющего клапана у прилегающего торца корпуса распылителя. 2. Электромагнитная форсунка по п. 1, отличающаяся тем, что камера управления выполнена объемом, по большей мере составляющим 350 объемов, вытесненных игольчатым клапаном при смещении его с одного крайнего положения в другое. 3. Электромагнитная форсунка по п. 1, отличающаяся тем, что камера управления и упор игольчатого клапана размещены в расточке корпуса распылителя, перекрываемый сливной канал выполнен выходящим из камеры управления на прилегающий торец корпуса распылителя, упор выполнен в виде втулки, охватывающей ступенчатую часть игольчатого клапана меньшего диаметра и ограничивающей полость камеры управления и сопряжен с игольчатым клапаном с зазором, образующим на длине сопряжения кольцевой щелевой канал подвода топлива в камеру управления с входом у торца втулки, открытым в полость аккумулятора ограниченного объема, аккумулятор размещен в промежуточном элементе, прилегающем к корпусу распылителя и корпусу форсунки, и сообщен в нем с подводящим топливо каналом, а ступенчатая часть игольчатого клапана выполнена открытой торцом в полость аккумулятора для взаимодействия с размещенным в нем упругим элементом и гидравлического нагружения из него игольчатого клапана. 4. Электромагнитная форсунка по п. 1, отличающаяся тем, что камера управления, упругий элемент игольчатого клапана и питающий камеру управления канал размещены в корпусе форсунки, упор игольчатого клапана выполнен в виде седла управляющего клапана и камера управления ограничена расточкой корпуса форсунки, седлом управляющего клапана и открытым в камеру управления торцом игольчатого клапана. 5. Электромагнитная форсунка по п. 1, отличающаяся тем, что камера управления, упругий элемент игольчатого клапана и питающий камеру управления канал размещены в промежуточном элементе, прилегающем к корпусу распылителя и корпусу форсунки, упор выполнен в виде седла управляющего клапана и камера управления ограничена расточкой промежуточного элемента, седлом управляющего клапана и открытым в камеру управления торцом игольчатого клапана. 6. Электромагнитная форсунка по пп. 1, 4 и 5, отличающаяся тем, что питающий камеру управления канал выполнен в распылителе в виде охватывающей игольчатый клапан в расточке корпуса распылителя протяженной кольцевой щели, выходящей на прилегающий торец корпуса распылителя в камеру управления из охватывающей игольчатый клапан кольцевой расточки корпуса распылителя, сообщенной с его подводящим топливо каналом, при этом по меньшей мере один из элементов распылителя на длине, близкой к длине кольцевой щели, выполнен ступенчатым, например корпус распылителя с расточкой ограниченно большего диаметра или игольчатый клапан с уступом ограниченно меньшего диаметра. 7. Электромагнитная форсунка по пп. 1, 4, 5 и 6, отличающаяся тем, что кольцевой щелевой канал размещен в средней части расточки корпуса распылителя и выполнен в виде ограниченного кольцевого занижения диаметра направляющей части игольчатого клапана, вход и выход щелевого канала - в виде уравновешивающих усилие от давления на боковую поверхность направляющей части игольчатого клапана двух или более канавок, например, в виде лысок по обе стороны занижения диаметра, при этом канавки на входе выполнены выходящими из перекрываемой игольчатым клапаном камеры корпуса распылителя.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9www.findpatent.ru

Изобретение относится к двигателестроению, в частности к топливовпрыскивающей аппаратуре дизелей. Изобретение позволяет разработать эффективную, несложную технологию, обеспечивающую требуемую точность взаимного расположения направляющего отверстия и конического седла корпуса распылителя. Предлагаемый способ изготовления распылителя включает финишную операцию соосного выполнения направляющего отверстия корпуса и его седла. Соосное расположение сопрягаемых поверхностей корпуса достигается путем обработки направляющего отверстия от базовой оси, проходящей через центры запорного сечения седла, ограниченного линией характерного диаметра, и сечения направляющего отверстия, ограниченного его входной кромкой. Финишной внутренней обработке подвергается только направляющее отверстие, при этом гарантированно обеспечивается его соосность с седлом корпуса распылителя. 2 ил.

Изобретение относится к области двигателестроения, конкретно к топливовпрыскивающей аппаратуре дизелей.