Содержание

Двигатель внутреннего сгорания — устройство и принцип работы

Главная » Новости » Устройство и принцип работы двигателя внутреннего сгорания

Содержание:

- 1. Определение

- 2. Устройство

- 3. Внутренние системы

- 3.1. Охлаждение

- 3.2. Подача топлива

- 3.3. Смазка

- 3.4. ГРМ

- 3.5. Выхлопная систем

- 4. Классификация

- 4.1. Тип конструкции

- 4.2. Тип топлива

- 4.3. Рабочий цикл

- 4.4. Работа ГРМ

- 4.5. Количество цилиндров

- 4.6. Расположение цилиндров

- 4.7. Создание рабочей смеси

- 5. Принцип работы ДВС

- 5.1. Двигатель 2-хтактный

- 5.2. Двигатель 4-хтактный

- 6. Плюсы и минусы

- 7. Заключение

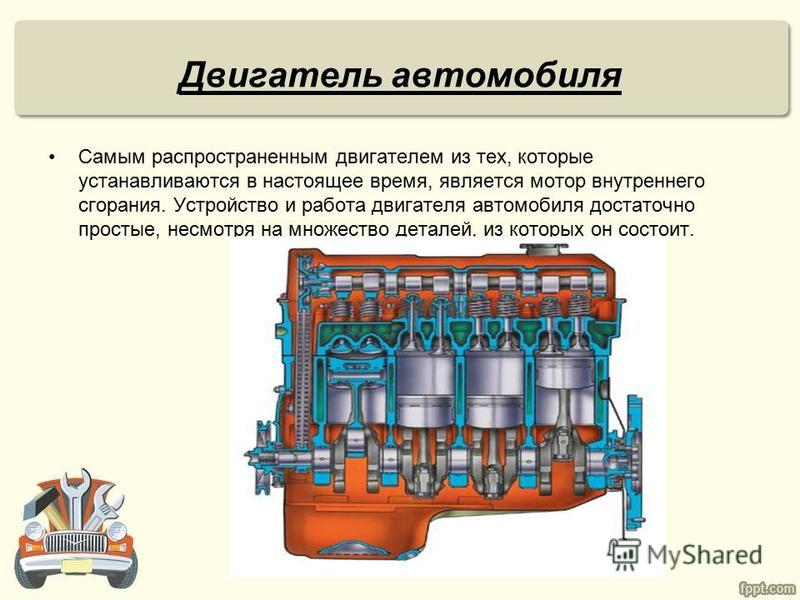

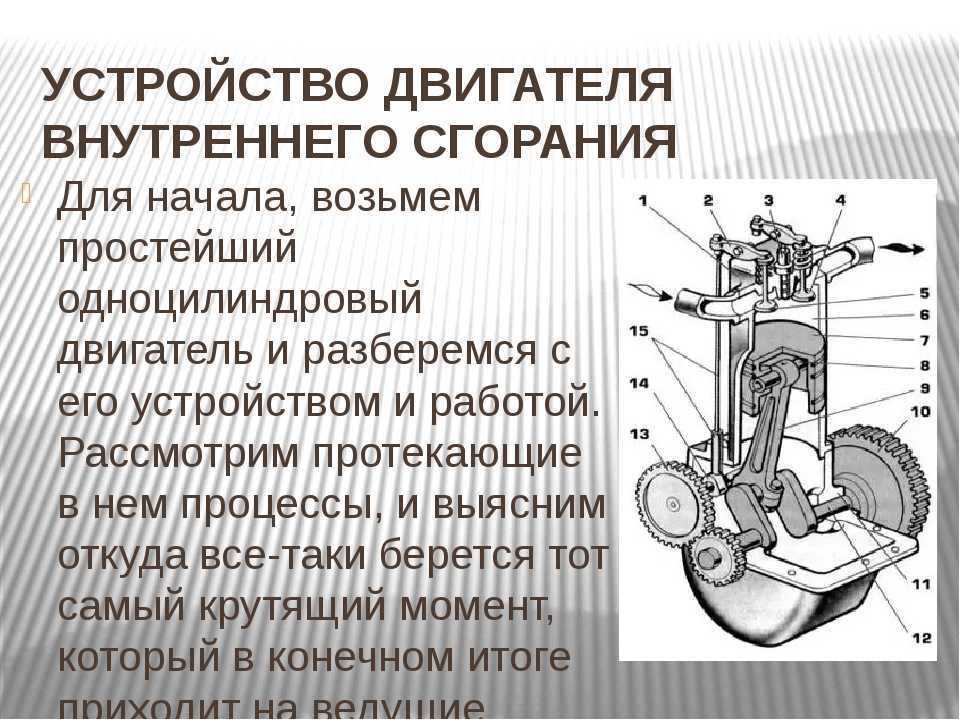

Двигатель внутреннего сгорания представляет собой силовой агрегат, который уже ни один десяток лет используется в разного рода транспортных средствах. В начале XX в. он заменил собой паровые двигатели. Но даже сегодня в XXI в. он остается очень актуальным. Рассмотрим, что такое устройство и принцип работы двигателя внутреннего сгорания.

В начале XX в. он заменил собой паровые двигатели. Но даже сегодня в XXI в. он остается очень актуальным. Рассмотрим, что такое устройство и принцип работы двигателя внутреннего сгорания.

Определение

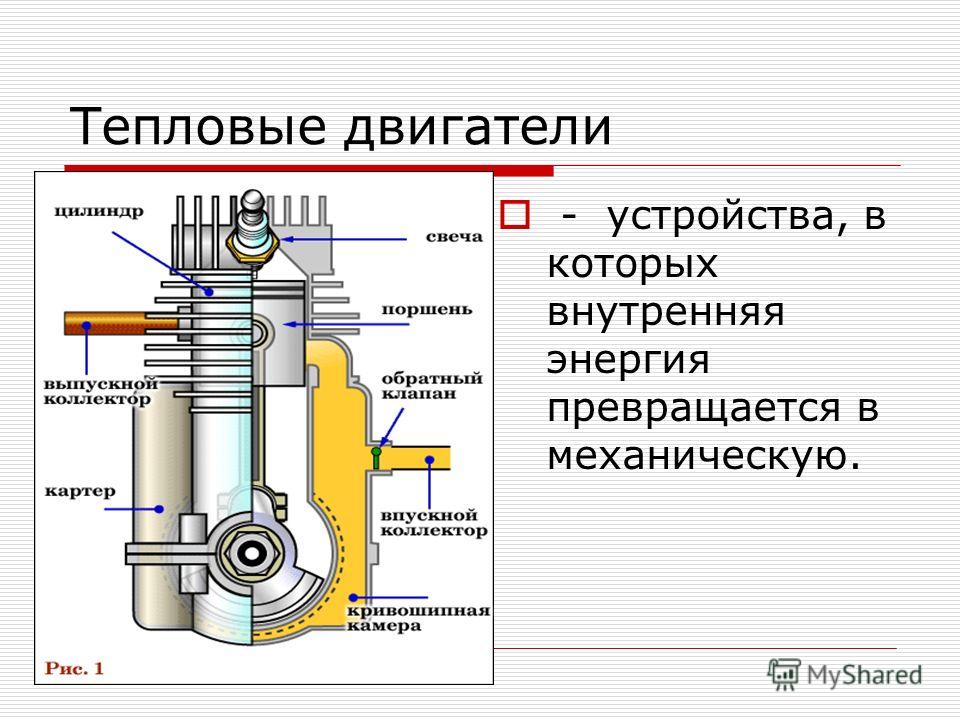

Двигатель имеет приставку «внутреннего сгорания» по одной простой причине. Дело в том, что топливо воспламеняется внутри рабочей камеры, а не внешне. Сгорая, топливо выделяет энергию, которая преобразуется в механическую работу для ее передачи остальным «органам» автомобиля.

Существуют разные виды двигателей, но большей популярностью пользуется поршневой. Данная разновидность мотора позволяет хранить топливо компактно, при этом много не затрачивать его при больших пробегах.

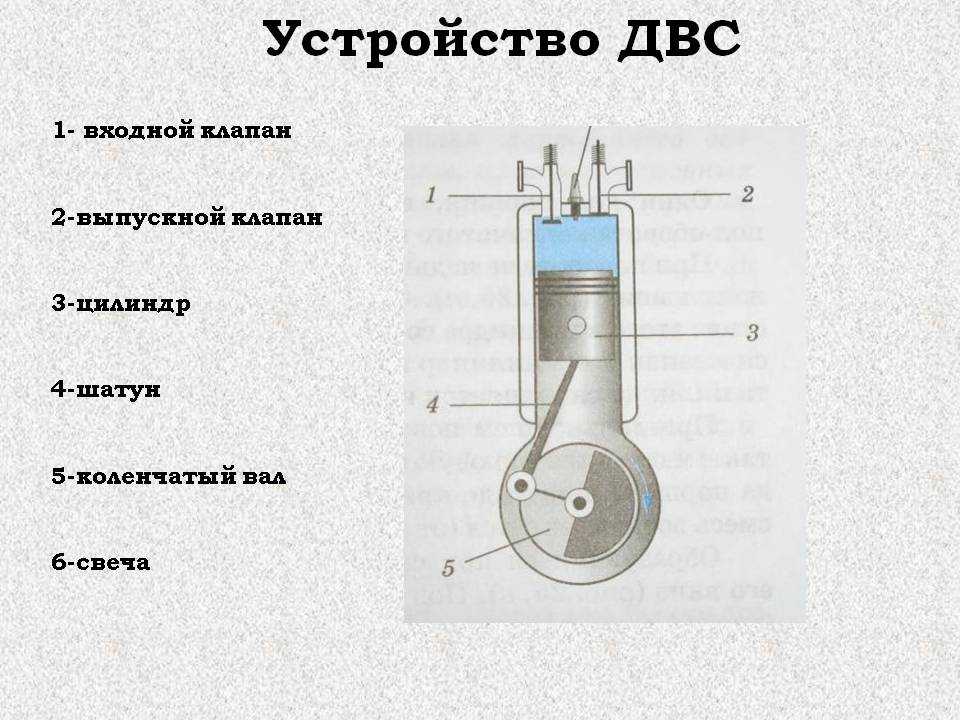

Устройство

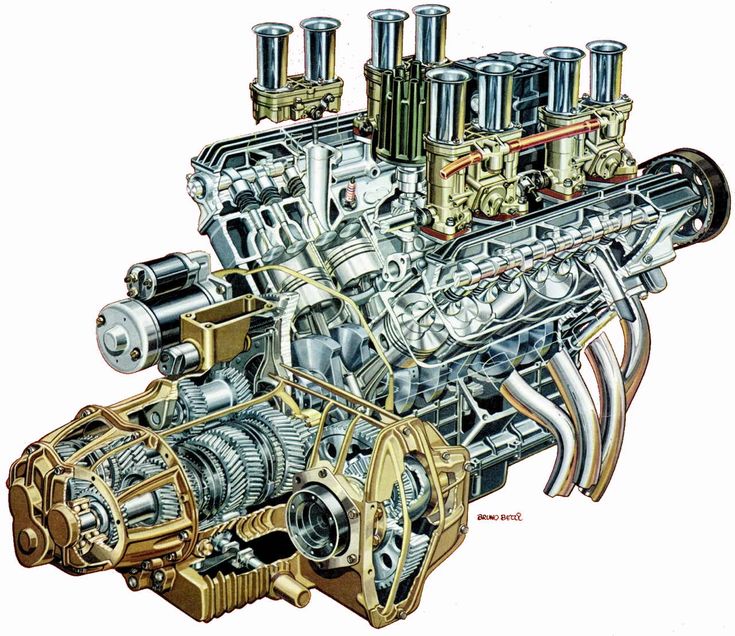

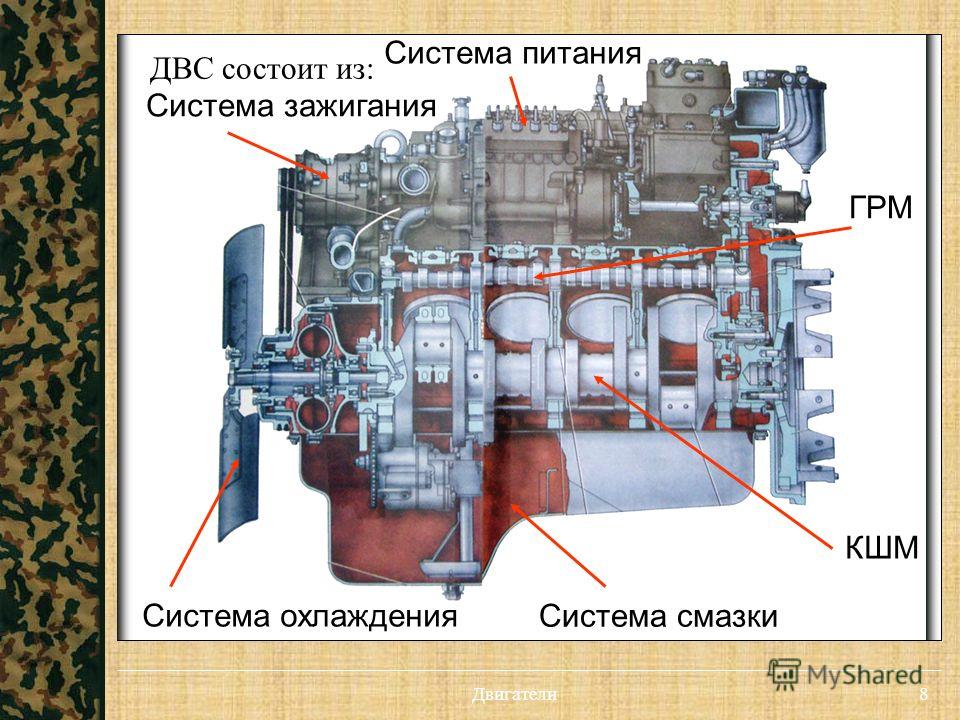

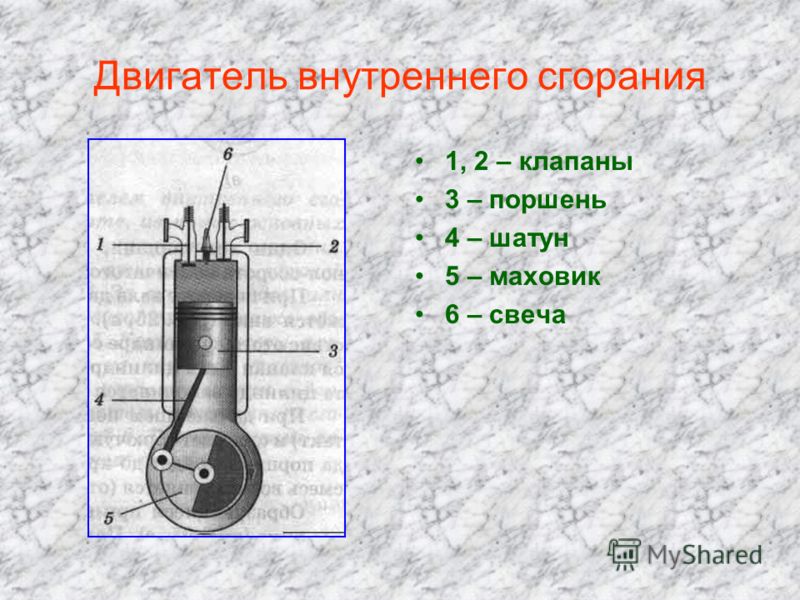

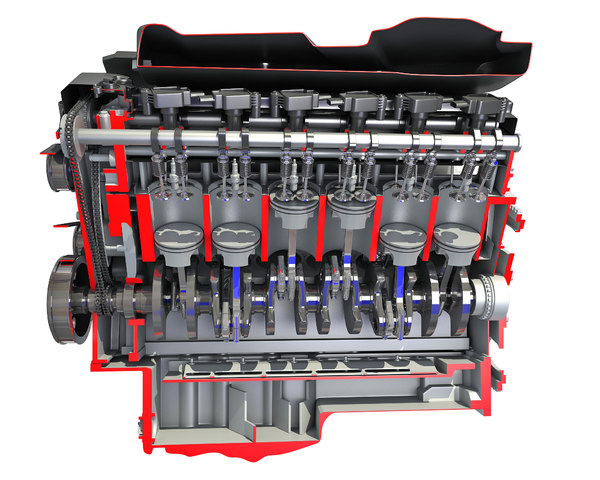

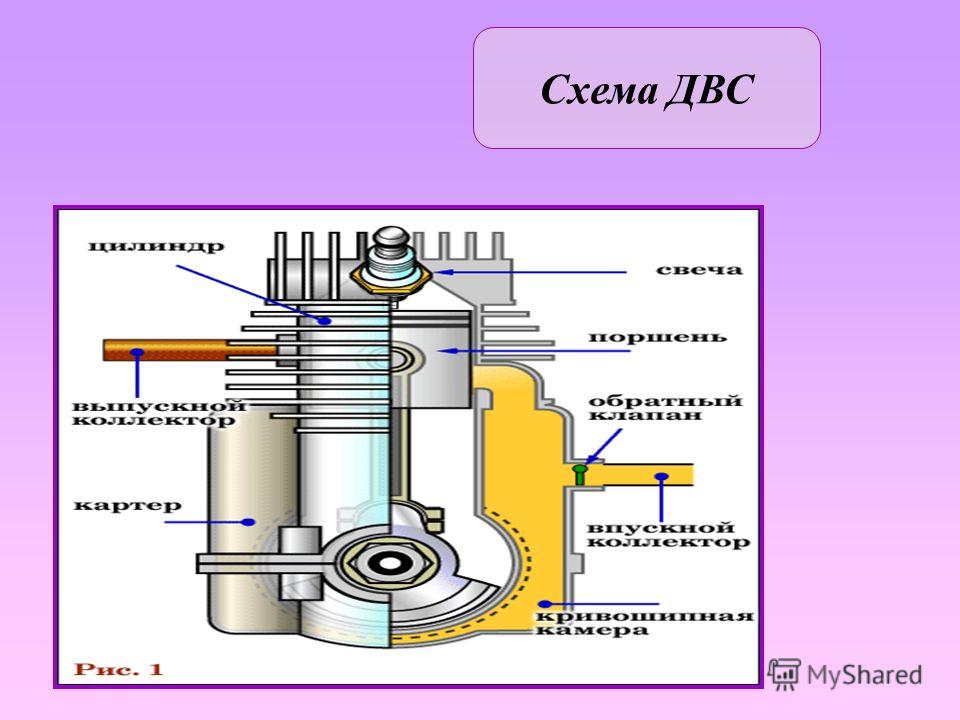

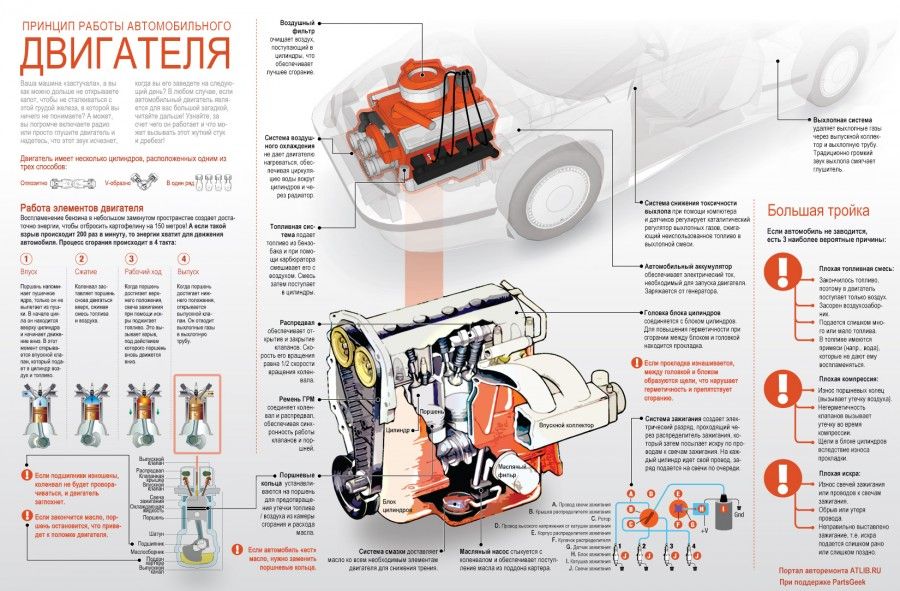

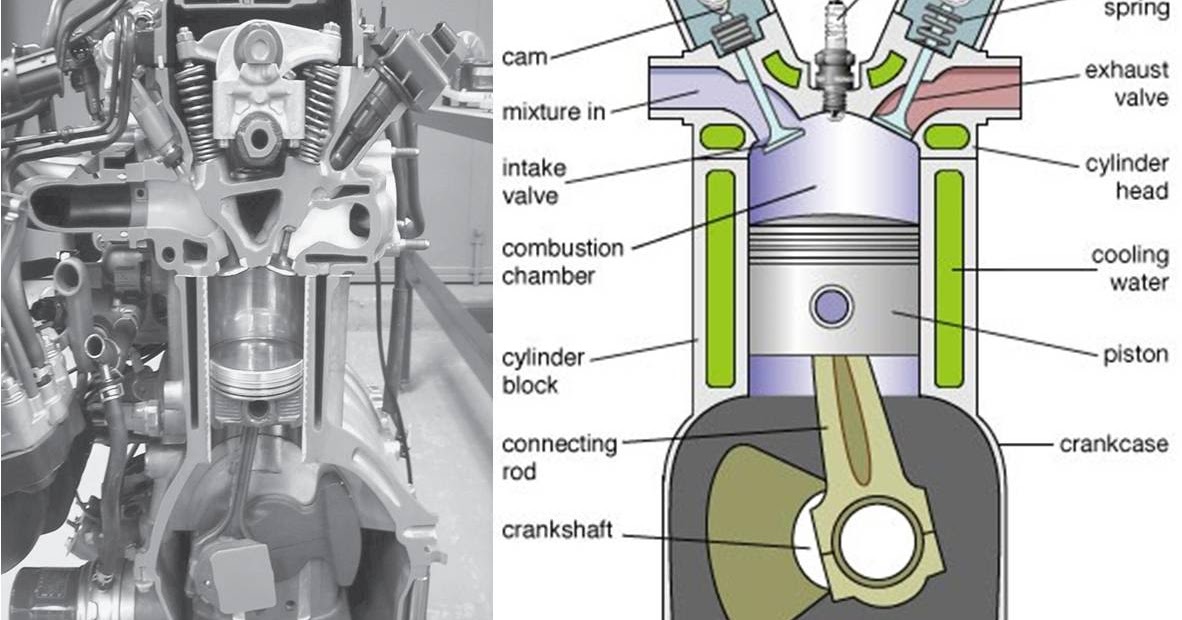

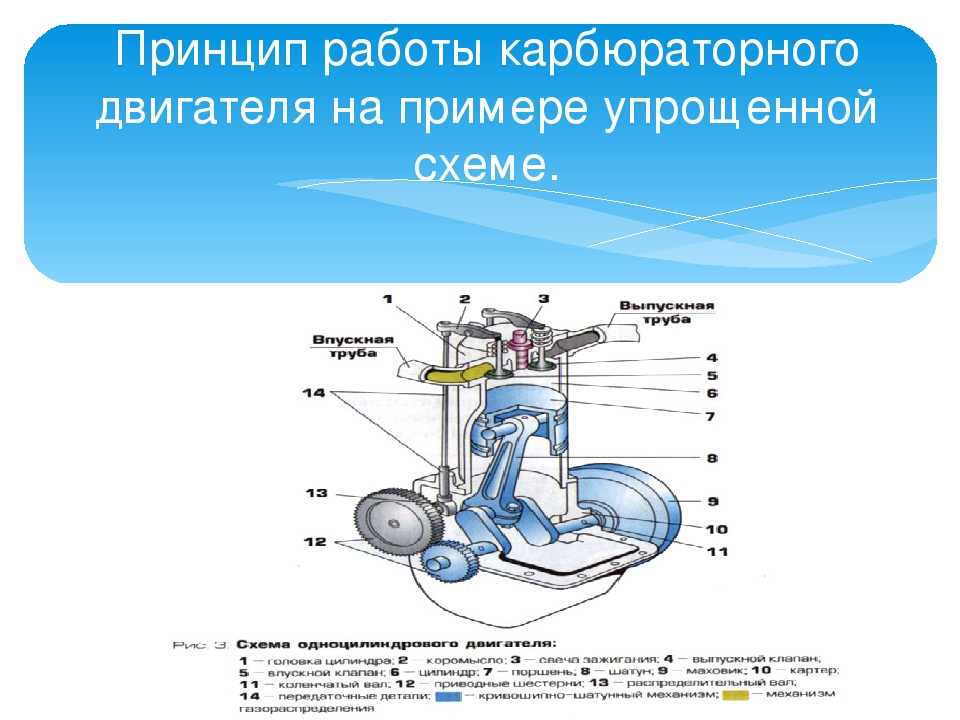

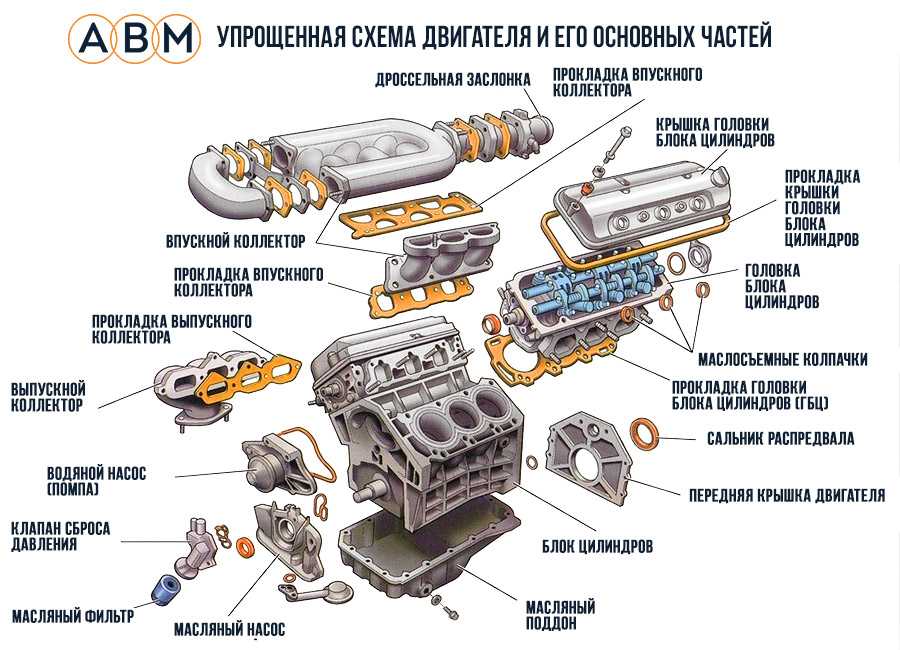

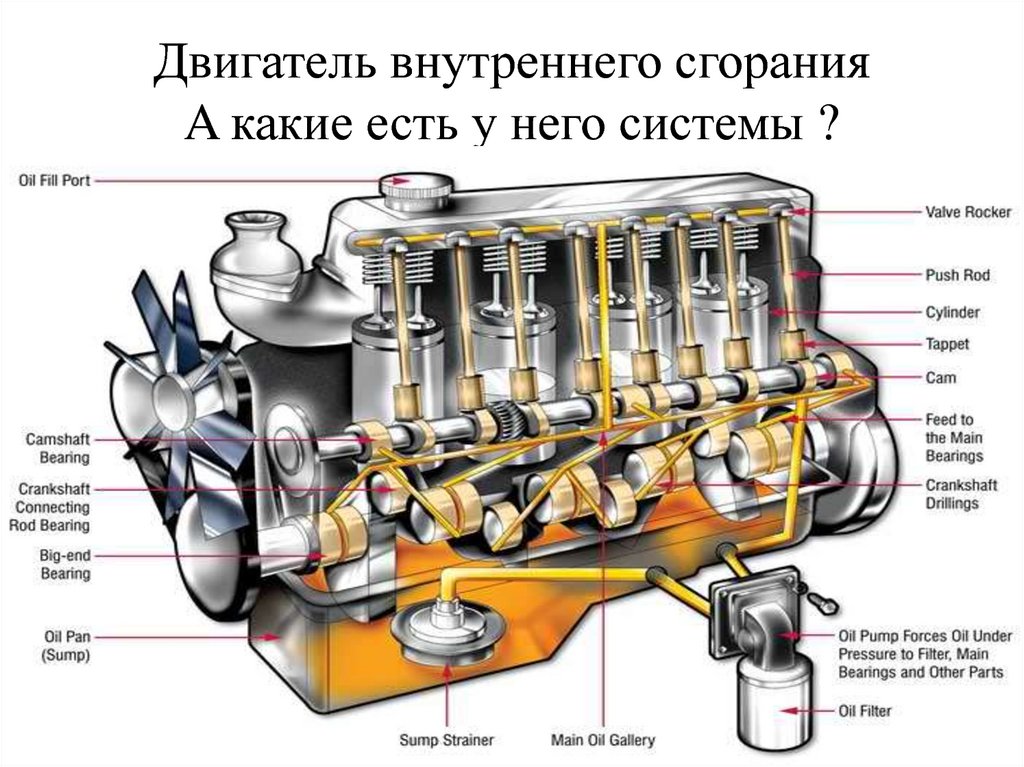

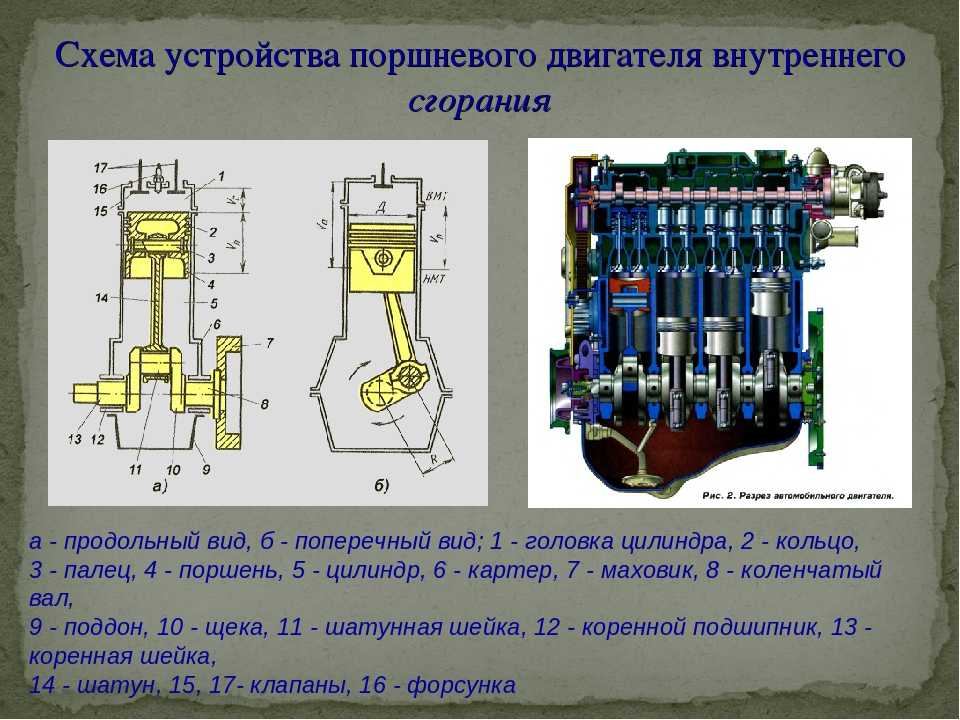

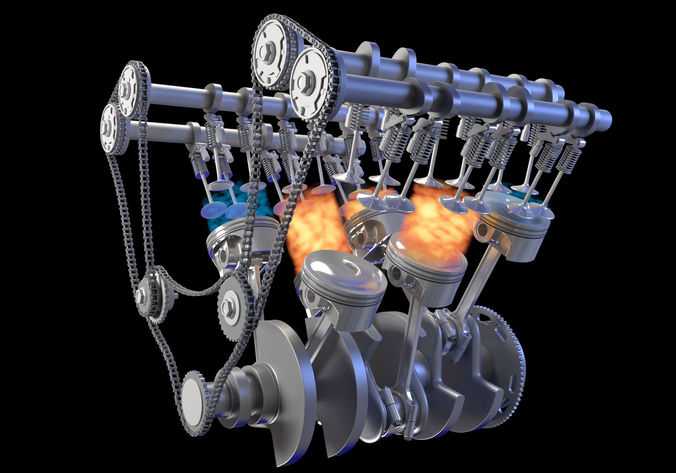

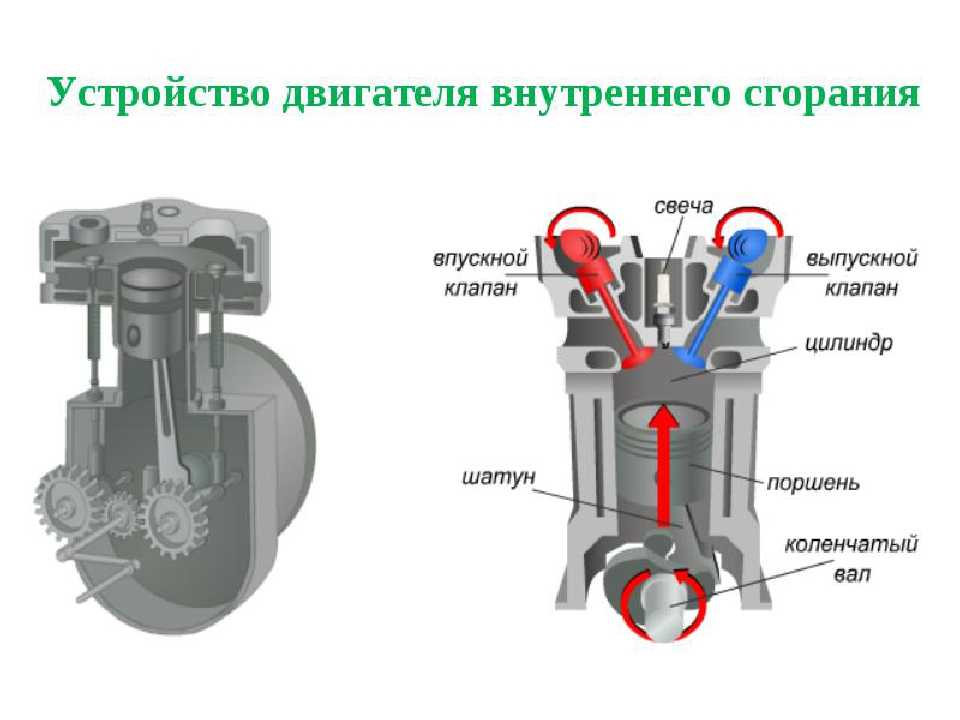

Устройство ДВС включает в себя разнообразные системы с механизмами. Главными элементами мотора являются кривошипно-шатунный механизм (КШМ), который также состоит из нескольких элементов, блок цилиндров и его головка с ГРМ.

В процессе вращения коленвала КШМ помогает преобразовывать работу поршней. Энергия, сгорающая в цилиндрах, «запускает» поршни. Без функционирования механизма газораспределения невозможна работа этой системы. ГРМ помогает впускным и выпускным клапанам вовремя открываться. Они запускают рабочую смесь и выпускают отработанный газ.

Энергия, сгорающая в цилиндрах, «запускает» поршни. Без функционирования механизма газораспределения невозможна работа этой системы. ГРМ помогает впускным и выпускным клапанам вовремя открываться. Они запускают рабочую смесь и выпускают отработанный газ.

Распределительные валы, из которых в разных количествах состоит ГРМ, обладают кулачками. Они, в свою очередь, толкают клапаны с возвратными пружинами. Если вспомогательная система функционирует правильно, то и все устройство двигателя внутреннего сгорания будет работать также.

Вспомогательная система состоит из других систем, каждая из которых имеет свое назначение. Подробнее о них будет информация дальше.

Внутренние системы

Охлаждение, питание и смазка — этими словами можно объяснять принцип работы двигателя внутреннего сгорания. Без данных составляющих невозможно правильно функционировать мотору.

Первое время внутренние системы являлись механическими. Сегодня каждая из них содержит в себе долю «электроники». Двигатель работает более эффективно, если над ним ведется электронное управление. Системы же становятся «гибкими», за ними не нужен пристальный уход и бесконечное обслуживание.

Двигатель работает более эффективно, если над ним ведется электронное управление. Системы же становятся «гибкими», за ними не нужен пристальный уход и бесконечное обслуживание.

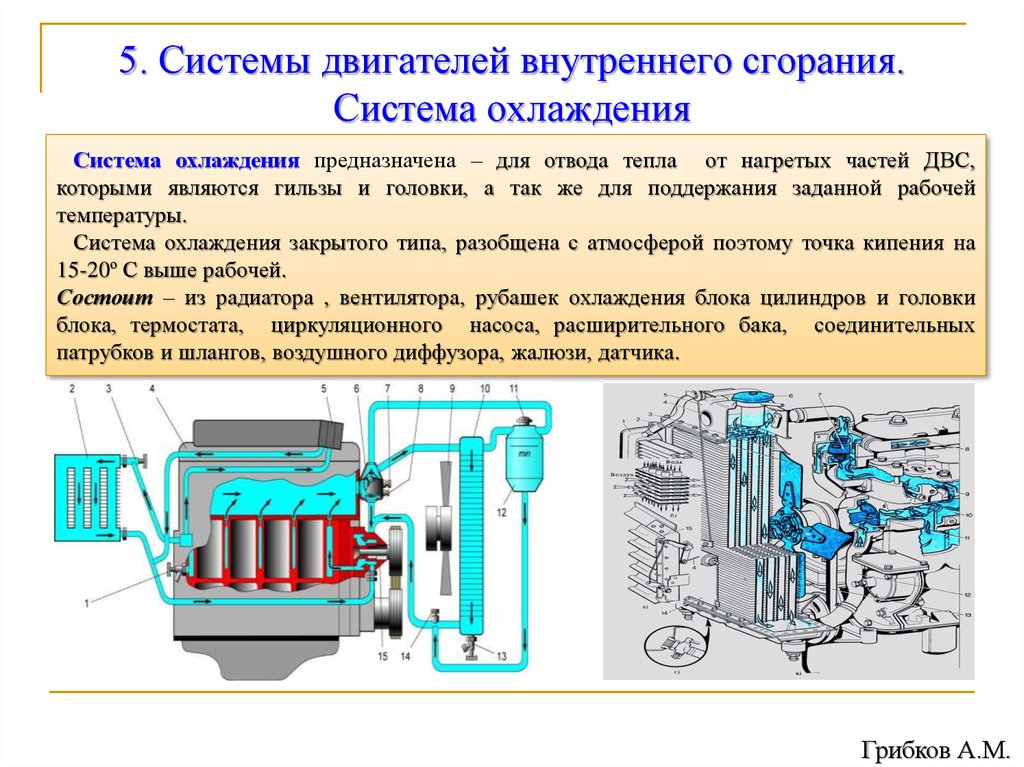

Охлаждение

Когда в двигателе возникает процесс воспламенения, температура повышается до +2500 градусов (в камере). Соответственно, из-за высокой температуры есть риск перегрева поршней, цилиндров и остальных важных элементов. Это приводит, в конечном счете, к утере мощности, выгоранию масла и неполадкам в «движке». Чтобы ликвидировать излишнее тепло, была создана система охлаждения. Ее принцип работы заключается в том, что она с помощью жидкости (воздуха) отводит тепло принудительно.

Воздушная система в автомобилях не применяется. Ее используют в газонокосилках, либо мопедах. Что касается жидкостной системы, то она построена сложным образом, но при этом максимально эффективно отводит излишки тепла. Теплоносителем выступает «незамерзайка», т.е. антифризная жидкость, имеющая низкую температуру замерзания.

Канал для прохождения «незамерзайки» называется рубашкой охлаждения. Она соединена с радиатором с помощью патрубков. Радиатор принимает на себя тепловую массу и перенаправляет ее. В системе за ним находится вентилятор, помогающий быстрее пройти воздушным массам.

В процессе работы «движка» хладагент перемещается от насоса. Он же приходит в действие от коленчатого вала, либо электродвигателя. Для того, чтобы охлаждающая система могла создавать нужный режим температуры, контур охлаждения оснащают термостатом, соединенным с блоком управления.

Подача топлива

Система подачи топлива также подразделяется на виды: инжекторный и карбюраторный. Первый тип является самым востребованным. Инжекторная система подразделяется еще на несколько систем: подача (очистка) топлива, воздуха, дожигание и выпуск отработанного газа. Также подсистемы функционируют на сжигание и улавливание бензиновых паров.

Топливо из бака помогает «влить» электробензонасос, который включается при запуске ДВС. Горючее поступает к рампе с форсунками, проходя через топливный фильтр. Воздух, который наполняет цилиндры, и его количество регулируется дроссельной заслонкой. Она, в свою очередь, функционирует от электропривода, либо троса.

Горючее поступает к рампе с форсунками, проходя через топливный фильтр. Воздух, который наполняет цилиндры, и его количество регулируется дроссельной заслонкой. Она, в свою очередь, функционирует от электропривода, либо троса.

Шаговый электродвигатель осуществляет регулировку оборотов. Чтобы система работала слаженно, в электронный блок поступает информация с датчиков расхода воздуха, частоты и положения коленчатого вала и др.

Кроме распределенного впрыска есть система впрыска непосредственного. Это дорогостоящие агрегаты со сложным устройством. Сотрудниками фирмы «Митцубиси» удалось создать систему, которая получилась более сбалансированной. С ее помощью повысилась мощность «движка», а также улучшилась топливная экономичность.

Смазка

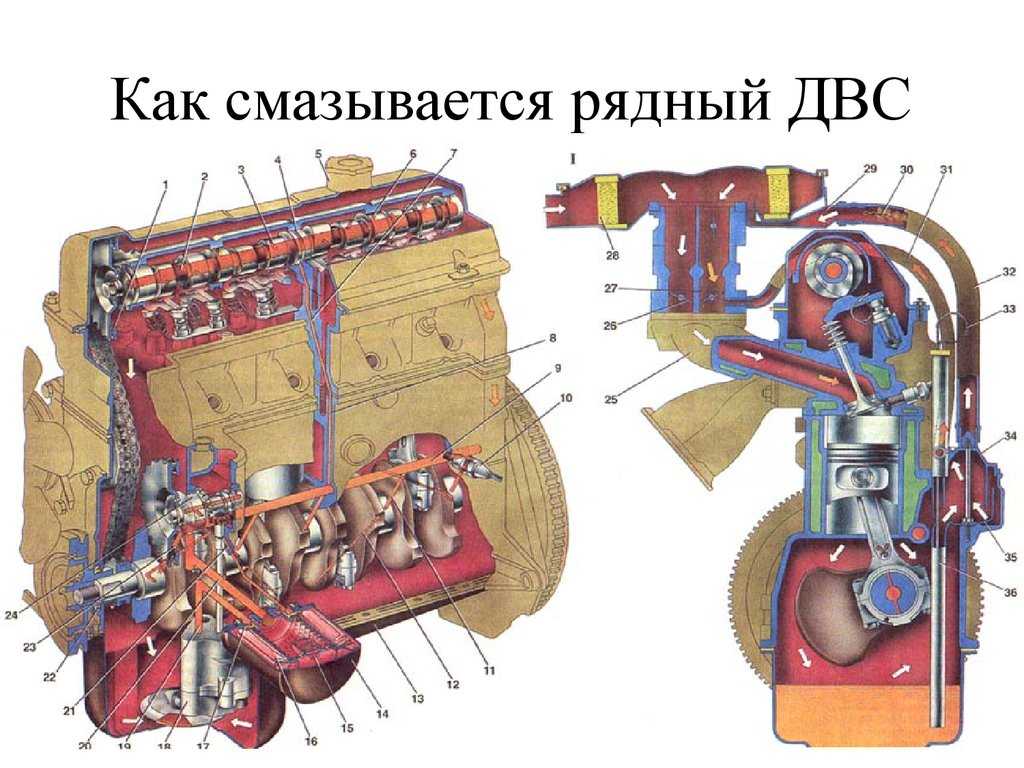

Смазочная система автомобиля защищает элементы от трения, а также не дает образоваться на деталях коррозии, смывает грязь и охлаждает полностью конструкцию. ДВС обычно оснащены комбинированным типом системы, где масло поставляется под давлением и разбрызгиванием.

Через горловину в поддон картера заливается масло в систему. В процессе функционирования «движка» насос с помощью маслозаборника всасывает смазку, после чего оно перенаправляется в основную магистраль.

Магистраль — это ответвленные каналы. Масло по ним переходит к подшипникам коленчатого вала, поршневой группе и т.д. Смазка льется из зазоров у подшипников, а потом начинается разбрызгивание (каплевидное и туманное). Затем масло поступает в поддон, смазывая привод ГРМ.

Смазочная система с сухим картером применима в отношении спортивных машин или тракторов. Масляная жидкость перекачивается в бак, оттуда подается в систему смазки. Подобная конструкция предотвращает перемещение жидкости во время резких движений.

Помимо всего перечисленного, смазочная система играет роль вентилирования от газов картера. Газы поступают через поршневые кольца, а затем комбинируются с парами воды и тем самым преобразуются в токсичные кислоты. Они провоцируют развитие коррозии. Именно поэтому их легче всего вывести в атмосферу.

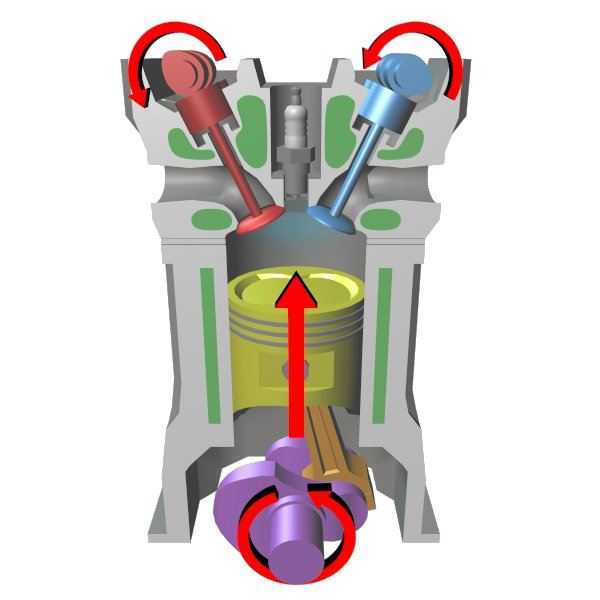

ГРМ

ГРМ представляет собой газораспределительный механизм, главной функцией которого является своевременная подача смеси в цилиндры и выпуск из них продуктов горения. Чтобы ГРМ могла слаженно работать, для этого нужно на каждый цилиндр по одному впускному и выпускному клапану. У впускного клапана больше диаметр тарелки. Именно эта особенность улучшает наполняемость цилиндра.

В системе также есть распределительный вал, который запускается цепью или ремнем от коленчатого вала. Также он работает на закрытие и открытие клапанов.

Привод клапанов подразделяется на следующие разновидности:

1. ОНV — распределительный вал находится в блоке цилиндров, но клапаны управляются с помощью штанги и доп.толкателей.

2. ОНС — распределительный вал находится в головке, клапаны приводятся в действие рычажными толкателями.

3. DОНС — два распределительных вала находятся в головке. Первый применяется для впускных, а второй, соответственно, для выпускных клапанов.

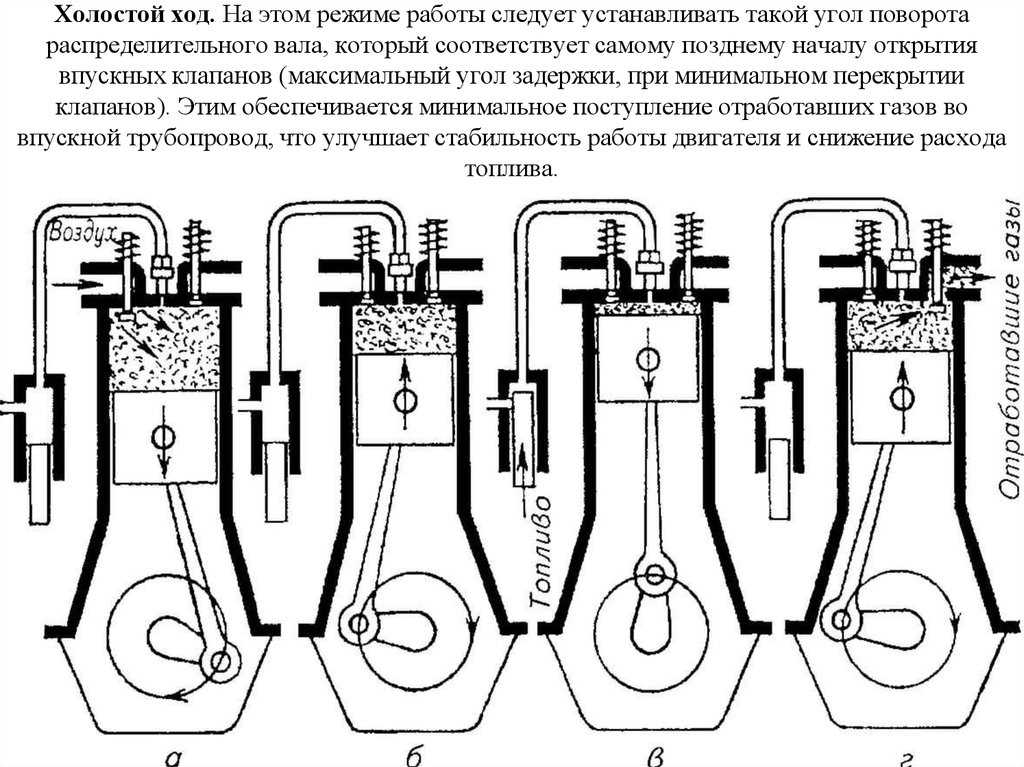

Открытие и закрытие клапанов происходит в определенные моменты, которые называются фазами. Отличное наполнение и очистка цилиндров обеспечиваются за счет грамотно подобранных цилиндров.

Выхлопная система

На мощность двигателя внутреннего сгорания сильно влияет выхлопная система. Помимо этого, она оказывает небольшое влияние на расход горючего и объема вредных выбросов. Каталитический нейтрализатор — это то, что помогает снизить содержание токсических веществ в газах. Нейтрализатор имеет окислительный и восстановительный катализаторы, способные углеводороды преобразовывать в водяной пар. Прибор ставят рядом с выпускным коллектором.

Нейтрализатор будет функционировать лучше в случае, когда ДВС начнет работу на воздушно-топливной смеси, соединенной в пропорции 14,7 к 1. Специальный датчик будет следить за уровнем воздуха в газах.

Классификация

Выяснив принцип работы двс, водитель может приступать к изучению классификации устройства. Каждый производитель старается его по-своему усовершенствовать. Кто-то пытается увеличить мощность, другие — уменьшить выход токсичных веществ в атмосферу, третьи — оптимизировать стоимость. Рассмотрим, какие на сегодняшний день существуют ДВС и по каким критериям их подразделяют.

Кто-то пытается увеличить мощность, другие — уменьшить выход токсичных веществ в атмосферу, третьи — оптимизировать стоимость. Рассмотрим, какие на сегодняшний день существуют ДВС и по каким критериям их подразделяют.

Тип конструкции

Двигатели внутреннего сгорания подразделяются на виды по типу конструкции: роторные, поршневые и газовые турбины.

Как работает двигатель внутреннего сгорания роторного типа? На ротор действует давление газов, при этом мотор не имеет ГРМ. Его роль выполняют выпускные (впускные) окна в стенках корпуса по бокам.

Поршневой тип функционирует от поршня, который приводится в действие от сгорающих газов. Поршень толкает коленчатый вал. Что касается газовых турбин, то в ДВС газы на большой скорости влетают на лопатки турбины. Компрессор, установленный в моторе, в свою очередь, предназначается для нагнетания воздуха.

Тип топлива

ДВС функционирует за счет сжигания смеси воздуха с дизелем, газом либо бензином. Если водитель предпочитает газовое топливо, то в его качестве используется сочетание пропана и бутана, сжиженного газа, метана или водорода.

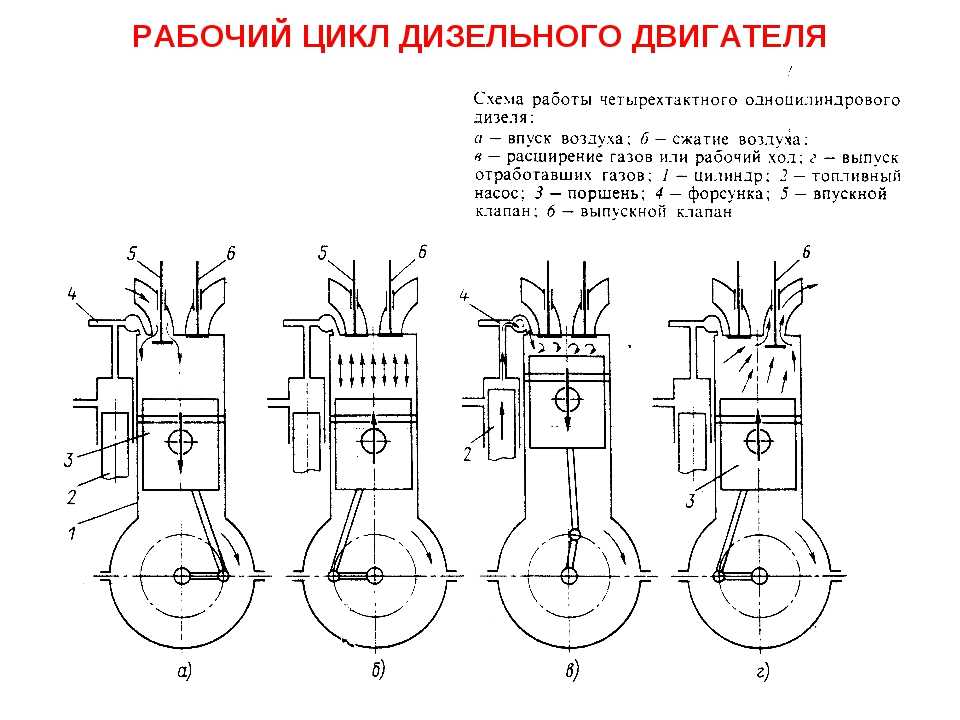

Рабочий цикл

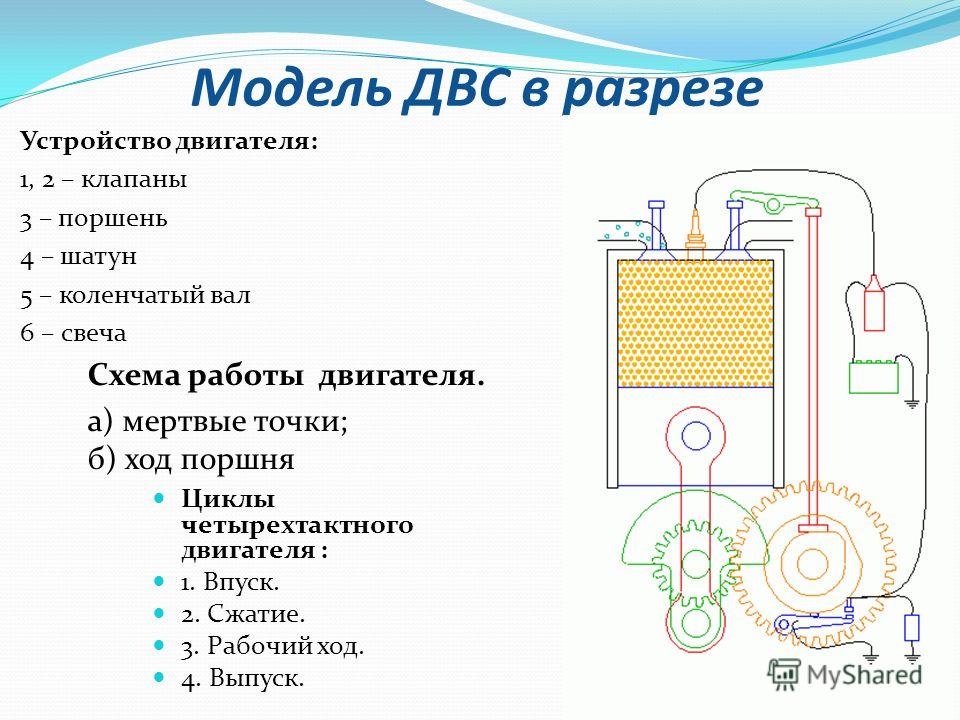

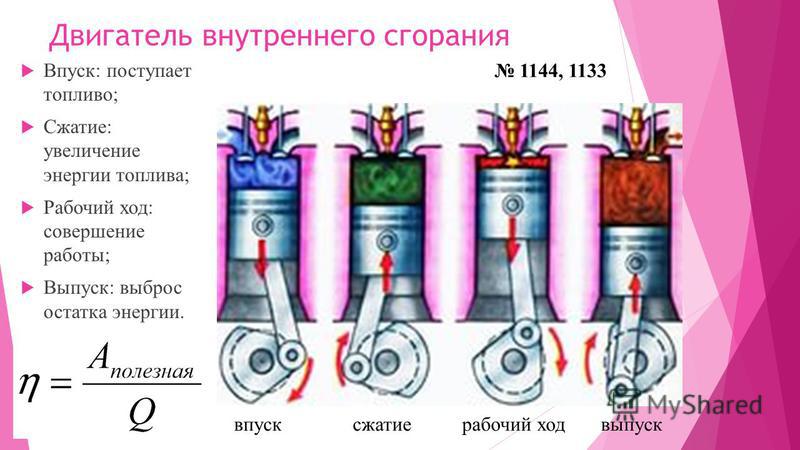

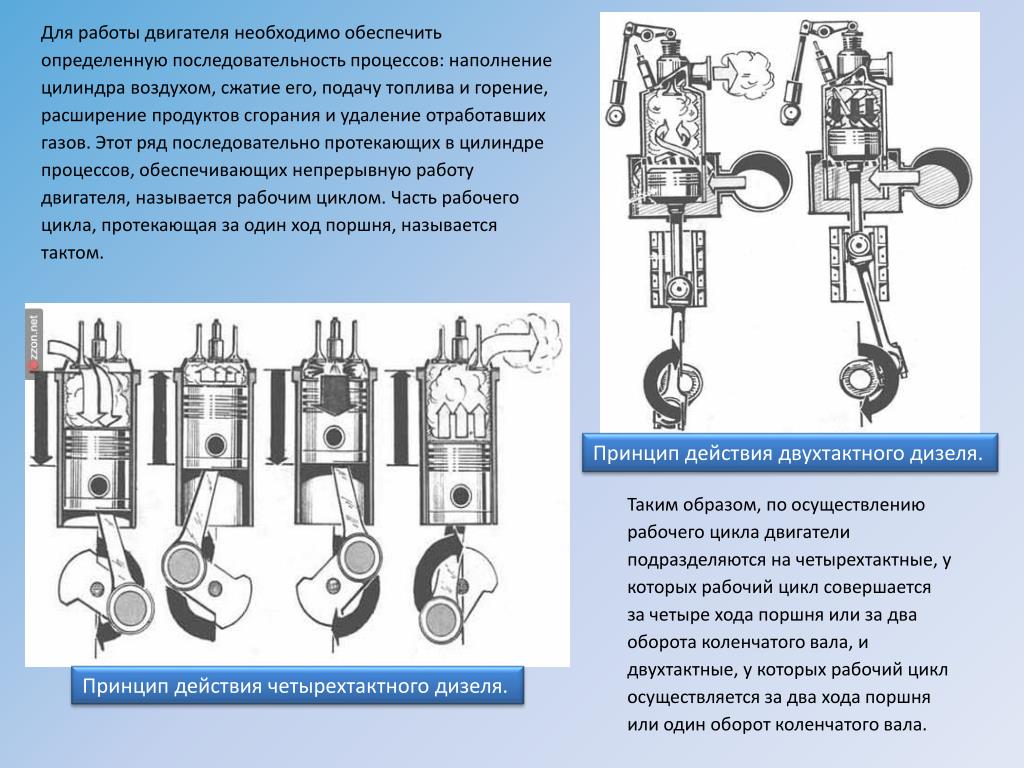

Двигатель внутреннего сгорания имеет рабочий цикл. Он представляет собой последовательность процессов в цилиндрах, которые превращают топливную энергию в механическую.

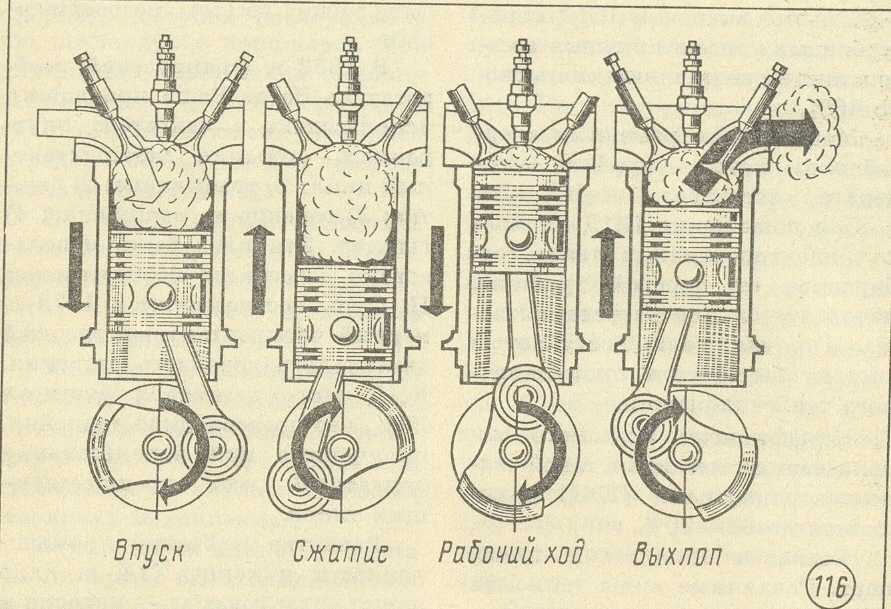

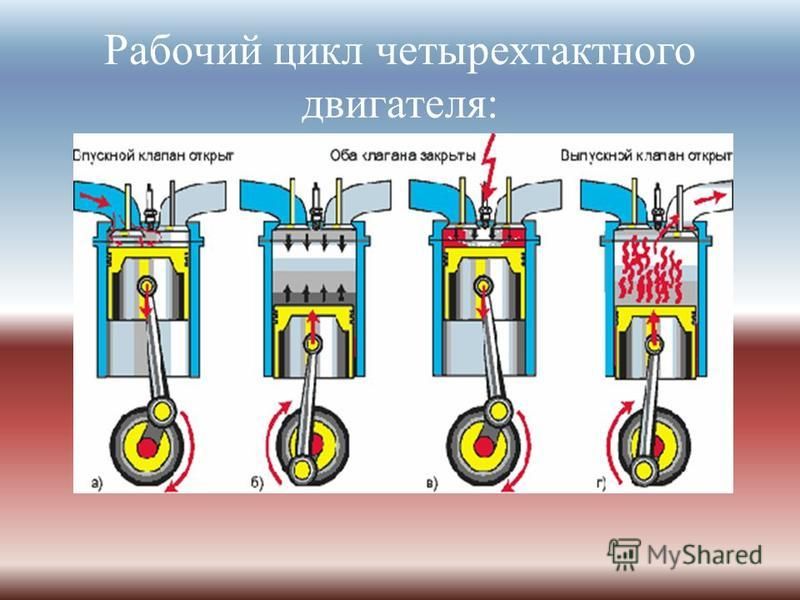

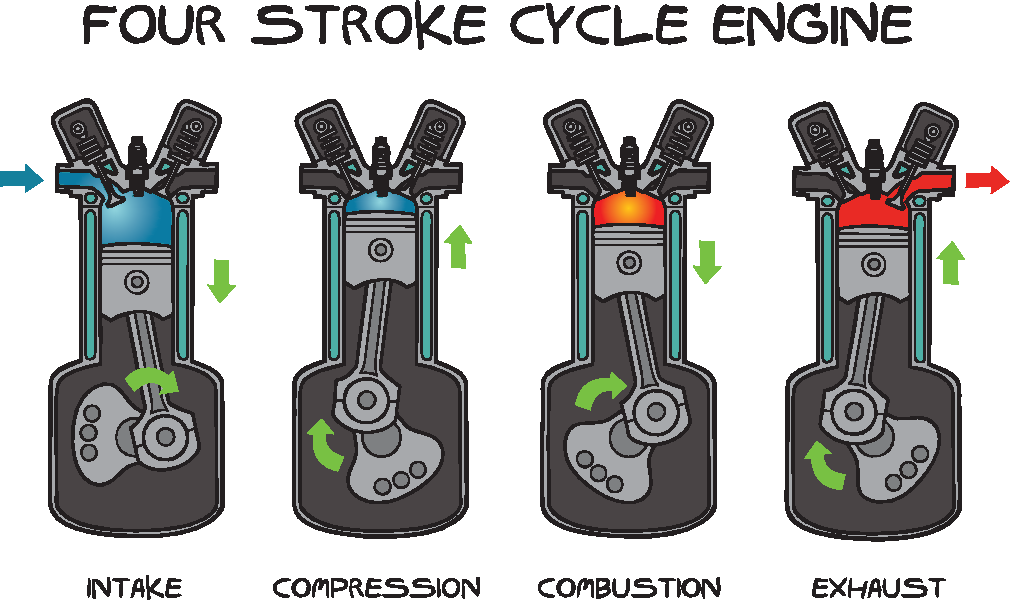

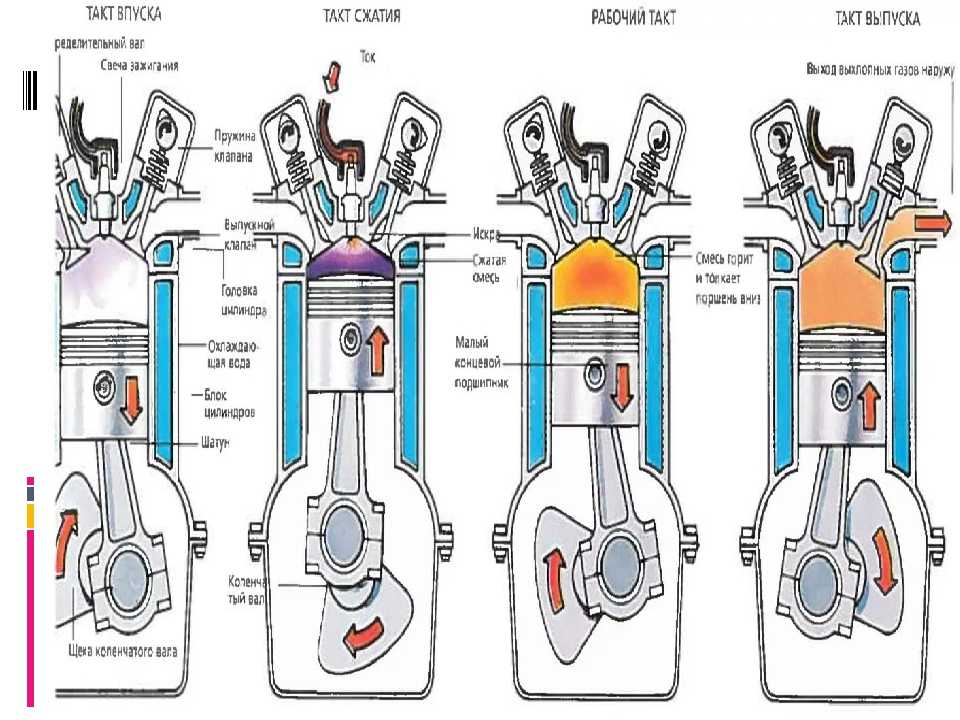

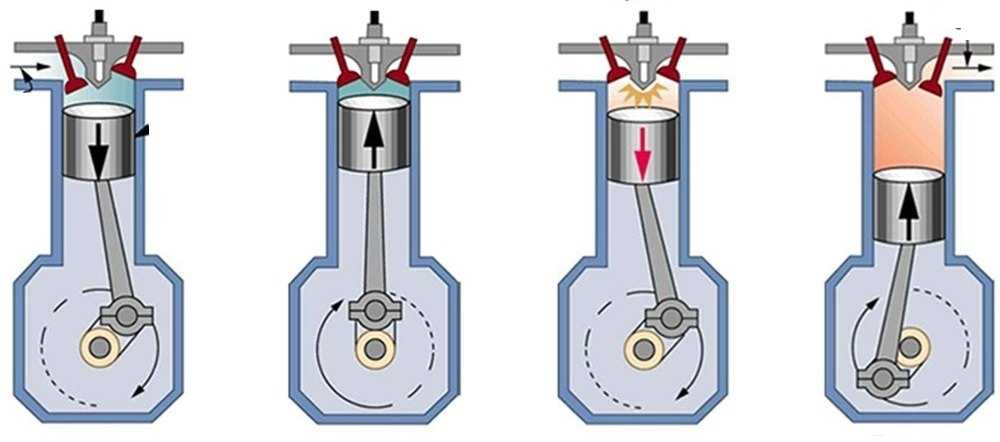

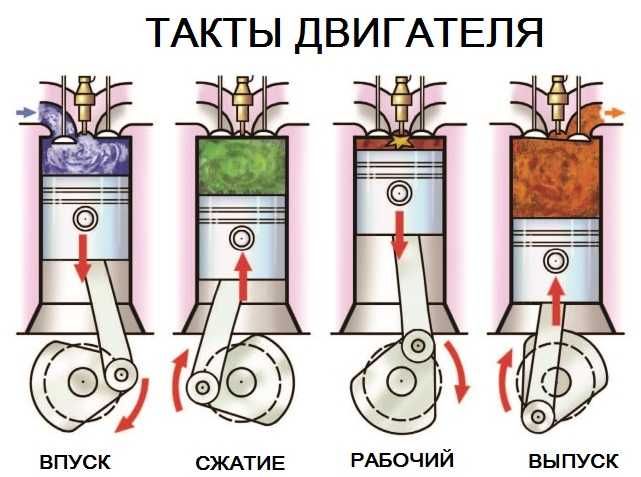

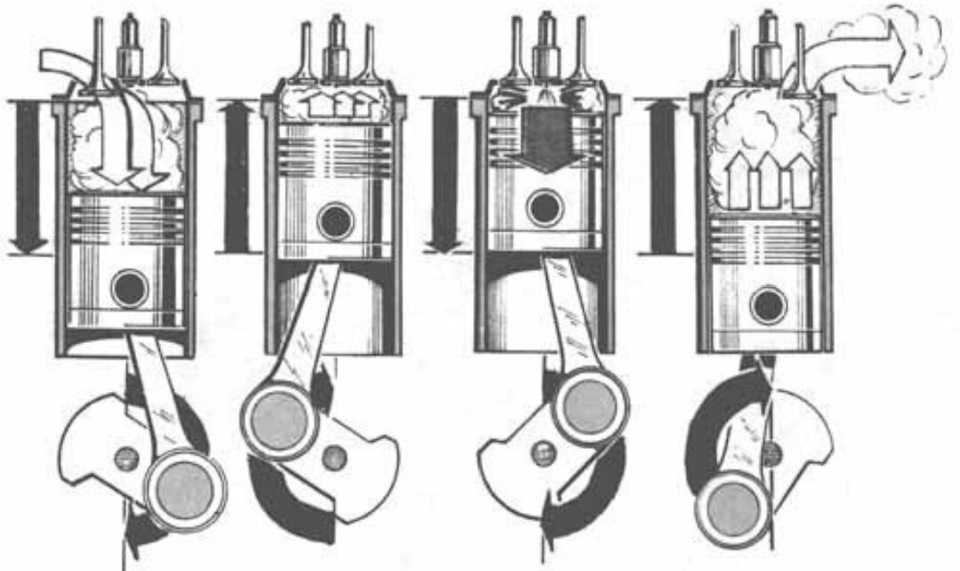

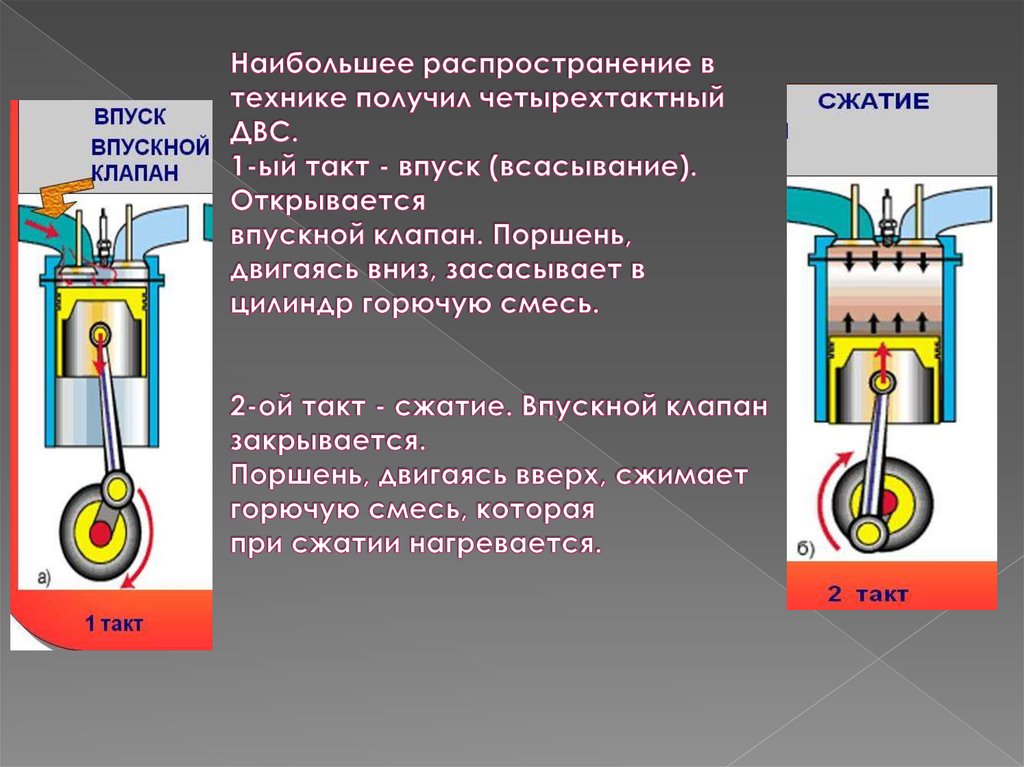

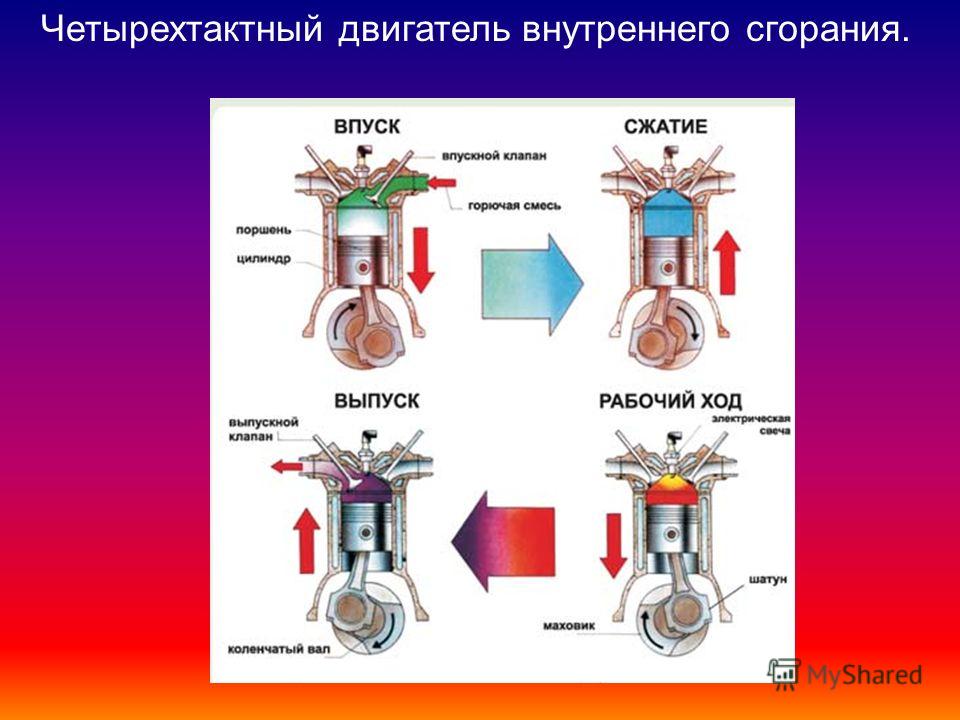

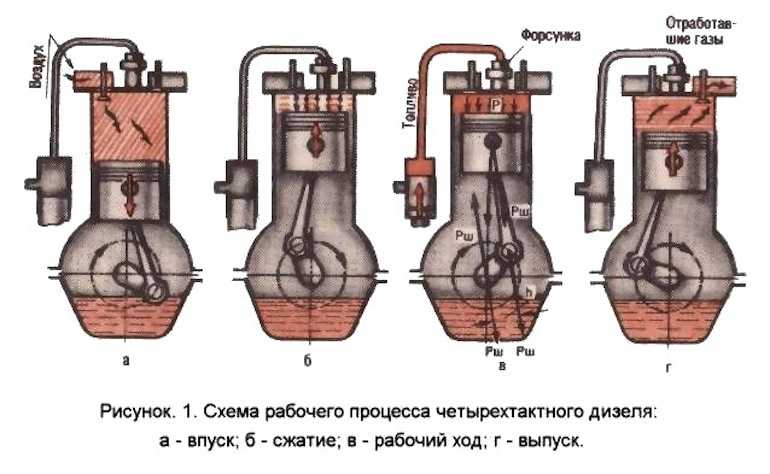

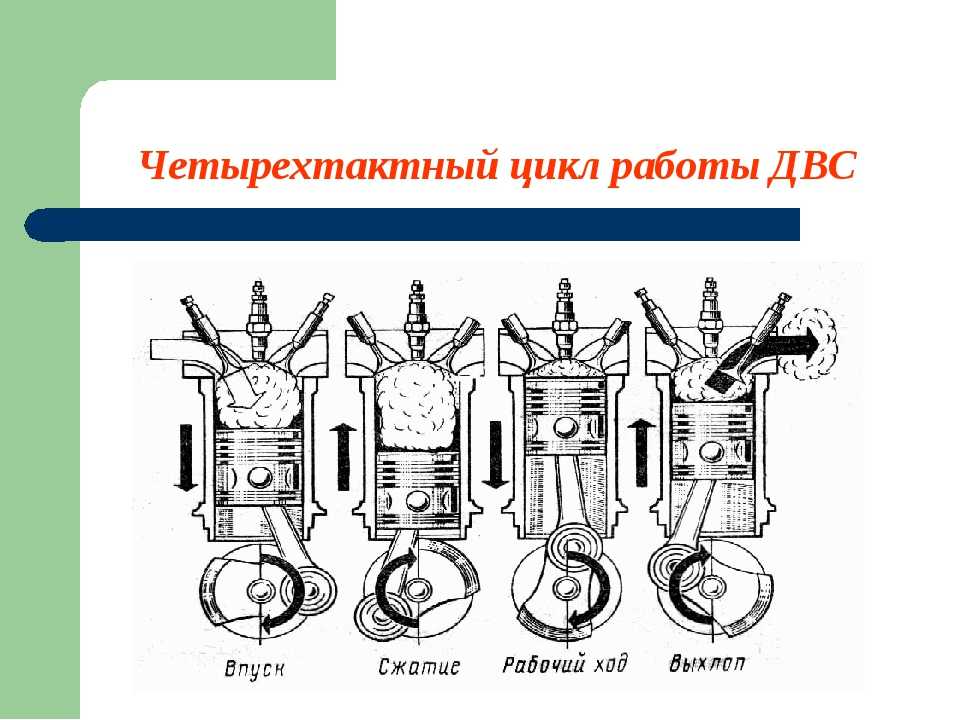

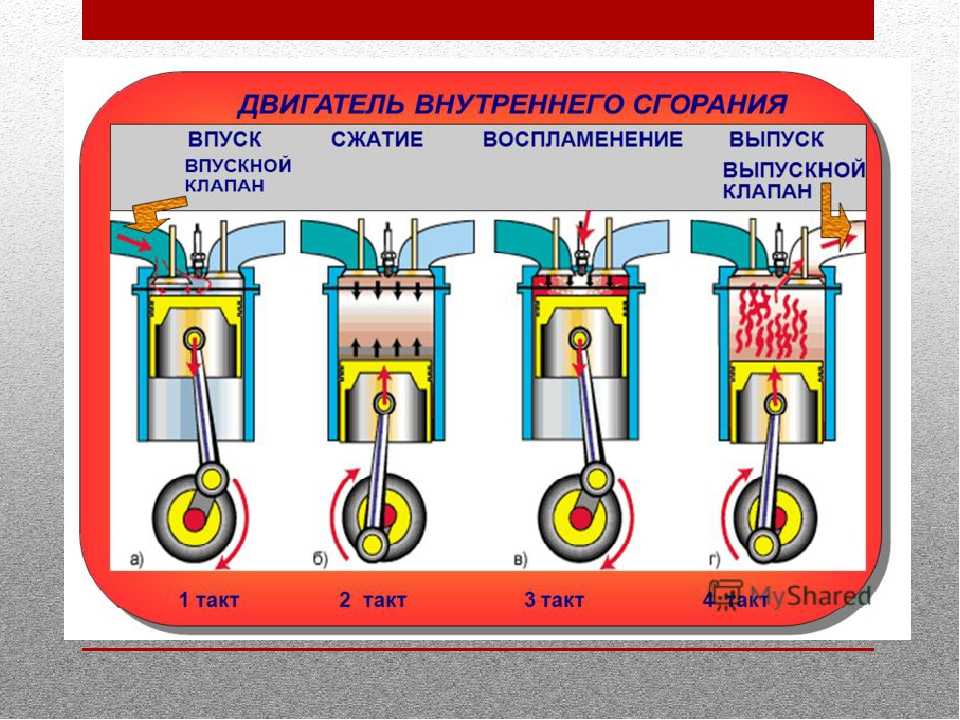

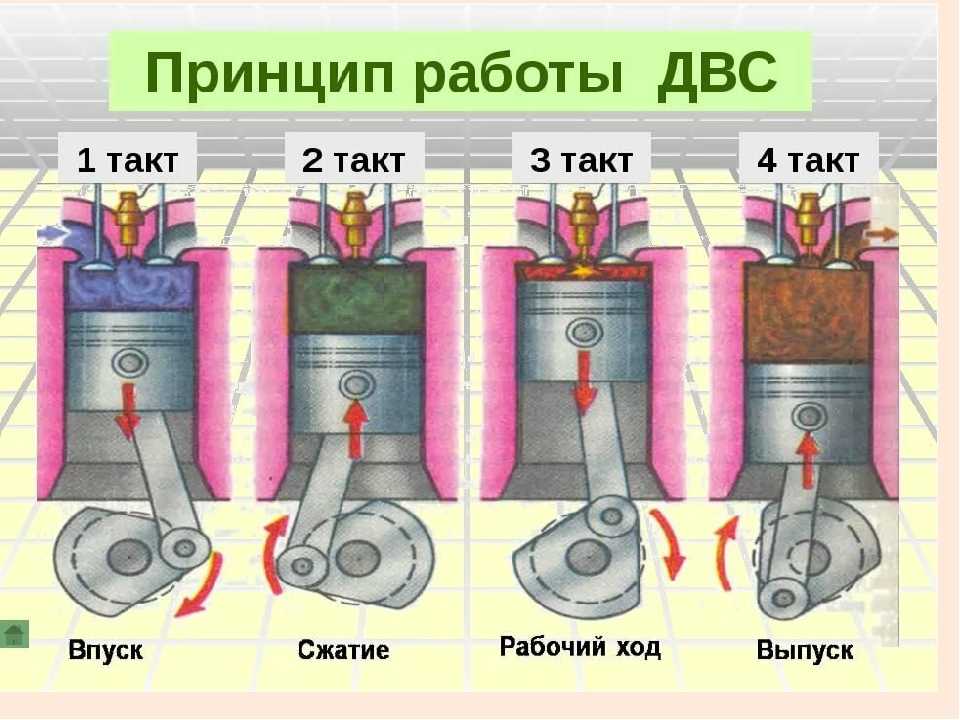

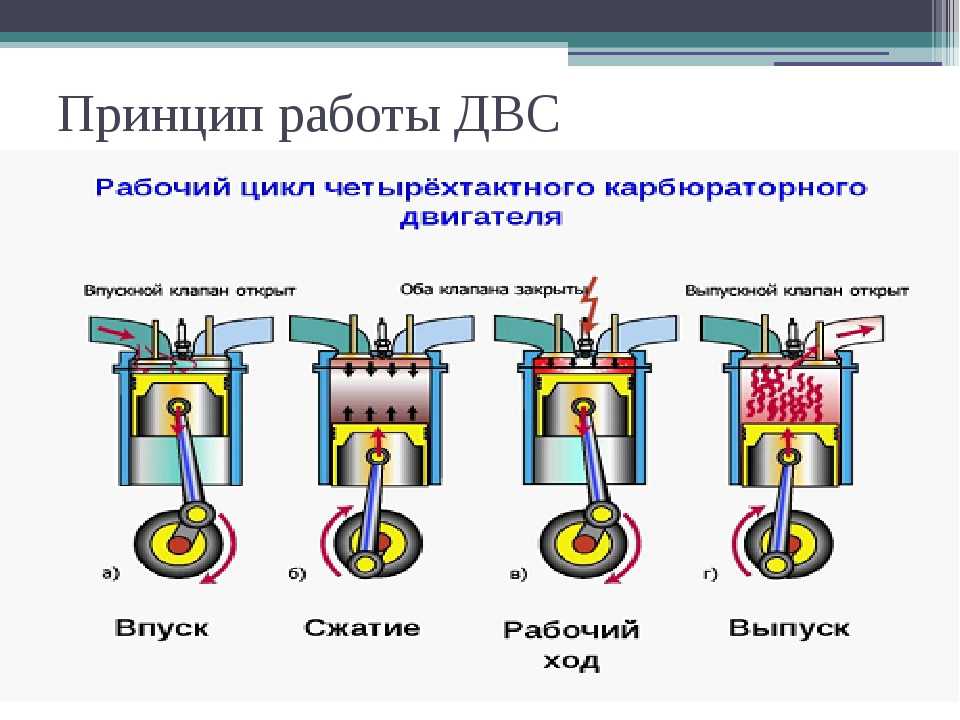

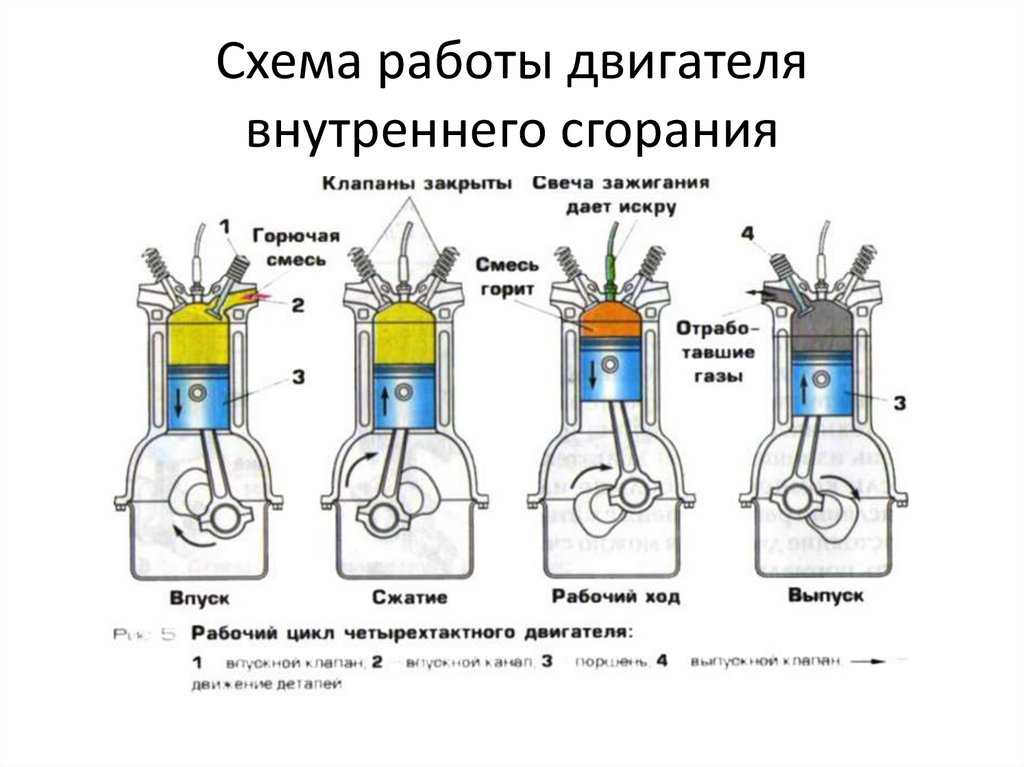

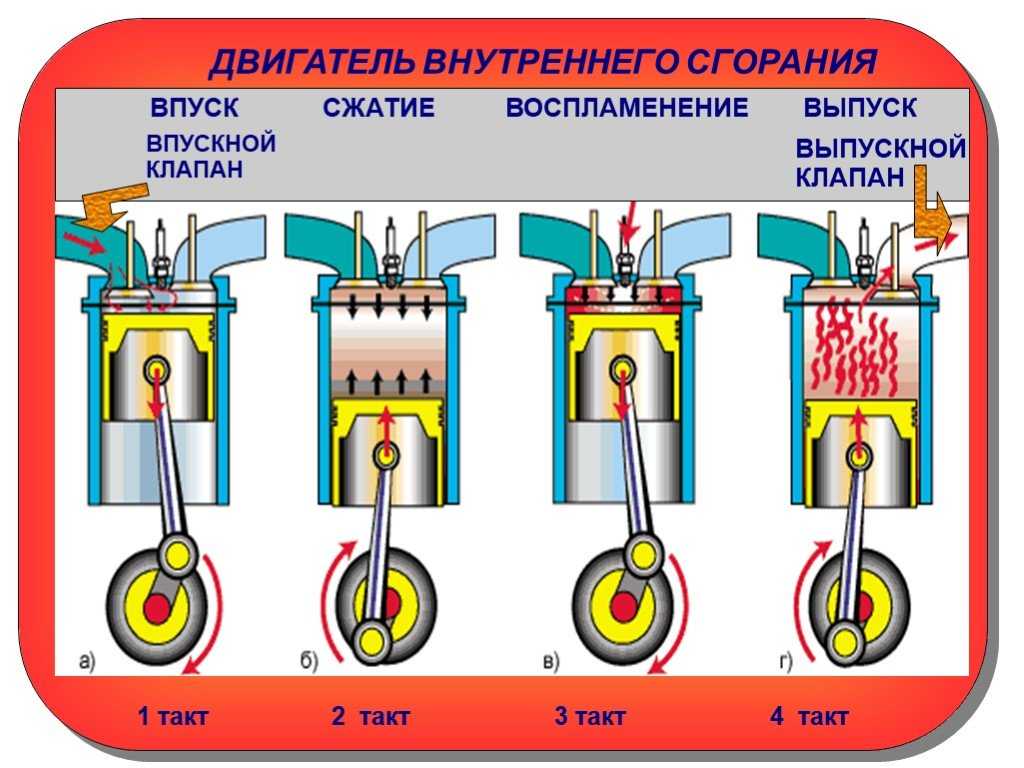

Существует 2-х тактный и 4-х тактный цикл, каждый из которых работает по своему принципу. В первом случае впуск и сжатие происходят одновременно, а во втором — по четырем тактам (сжатие, впуск, выпуск, рабочий ход).

Нельзя выделить из этих двух ДВС лучший, поскольку 2-х тактный по рабочему циклу является более компактным, а 4-х тактный считается лучше по экономичности.

Работа ГРМ

ГРМ устанавливается по одной из четырех схем, описанных выше по тексту. Каждая компоновка влияет на работу «движка». Помимо этого, приводы клапанов подразделяются по способу регулировки зазоров. Их настройка проводится ручным методом. Для этого меняют в коромыслах винты, либо устанавливают гидрокомпенсаторы для авторегулировки.

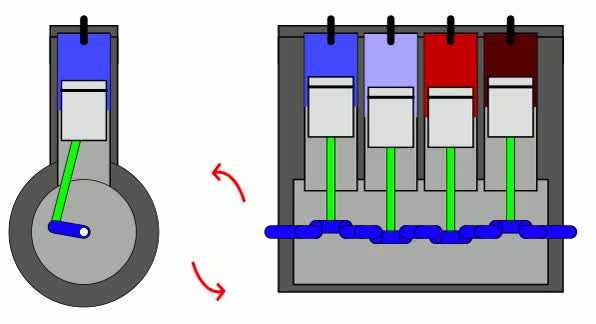

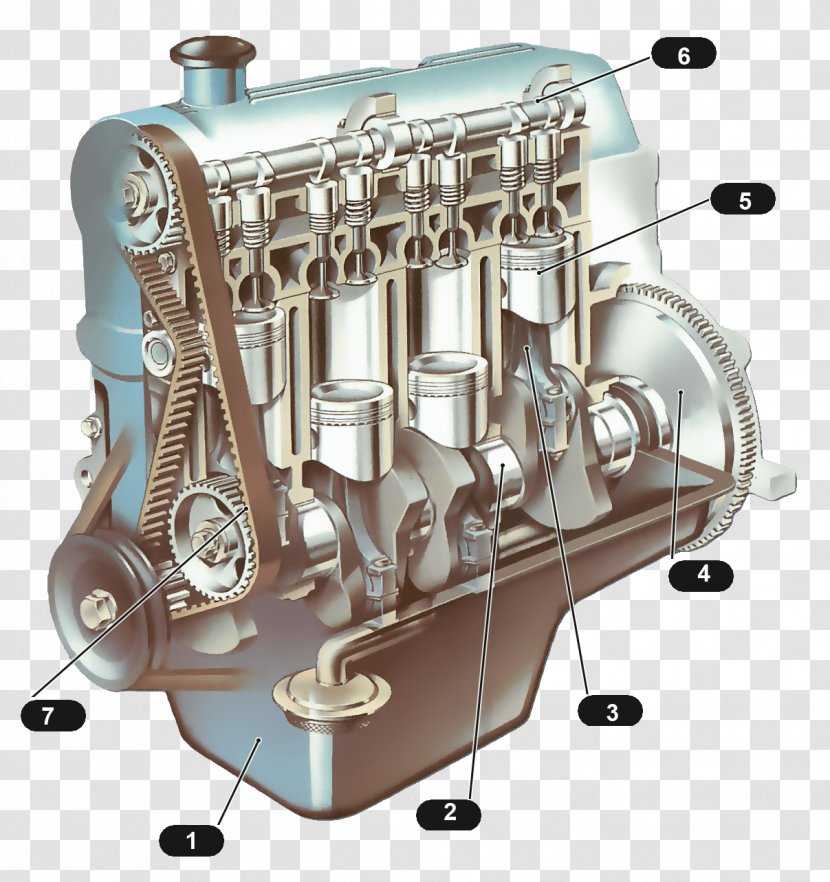

Количество цилиндров

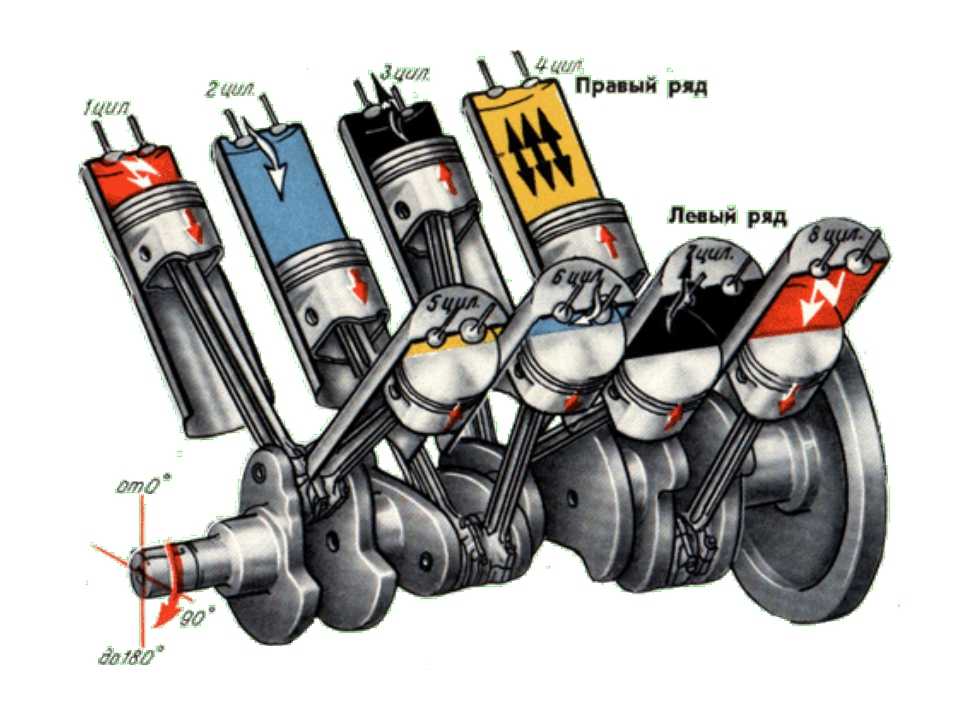

Существует одноцилиндровые моторы, которые функционируют не столь равномерно, но это не сильно сказывается на их работе в мопедах и мотоциклах. «Движок» для авто устроен по-другому, здесь требуется более высокая мощность и большой объем цилиндров. В легковые машины по большей части ставят моторы с 4-мя цилиндрами, а в грузовики: 6-ти или 8-ми цилиндровые двигатели. В элитные автомобили марки Ауди могут быть установлены 12-ти цилиндровые «движки».

«Движок» для авто устроен по-другому, здесь требуется более высокая мощность и большой объем цилиндров. В легковые машины по большей части ставят моторы с 4-мя цилиндрами, а в грузовики: 6-ти или 8-ми цилиндровые двигатели. В элитные автомобили марки Ауди могут быть установлены 12-ти цилиндровые «движки».

Расположение цилиндров

Поршневые двигатели подразделяются по схемам блока цилиндров. Они могут быть представлены в виде разного рода конструкций. Их около 5 разновидностей. В зависимости от компоновки под капот мотор ставят под разными углами.

Создание рабочей смеси

Способ смесеобразования — еще один критерий, по которому классифицируются ДВС. Существует внешнее и внутреннее смесеобразование. Первый тип присутствует в карбюраторных моторах, а также в агрегатах с впрыском во впускной коллектор. Второй тип находится в дизельных «движках», а также в бензиновых, имеющих впрыск в камеру сгорания.

Принцип работы ДВС

Поняв, как работает двс, водителям стоит рассмотреть подробнее его принцип работы. Разберем работу двухтактного и четырехтактного двигателя.

Разберем работу двухтактного и четырехтактного двигателя.

Двигатель 2-х тактный

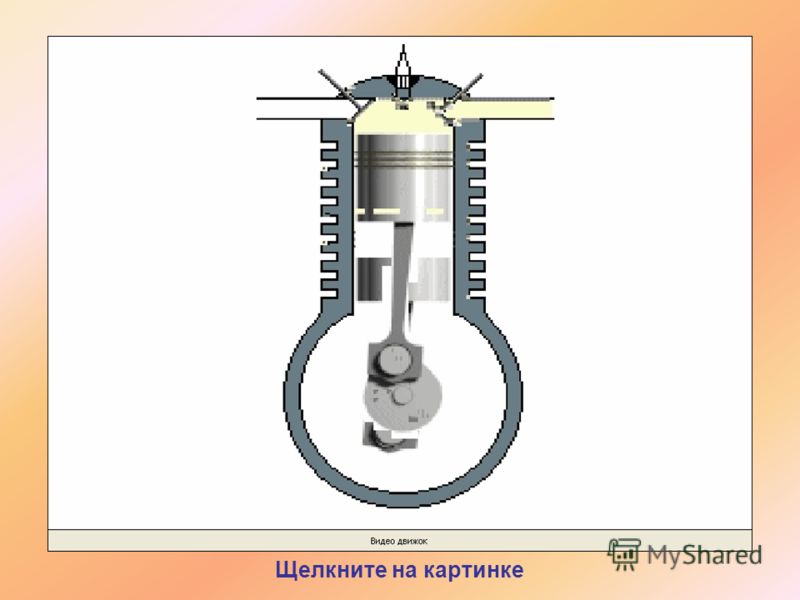

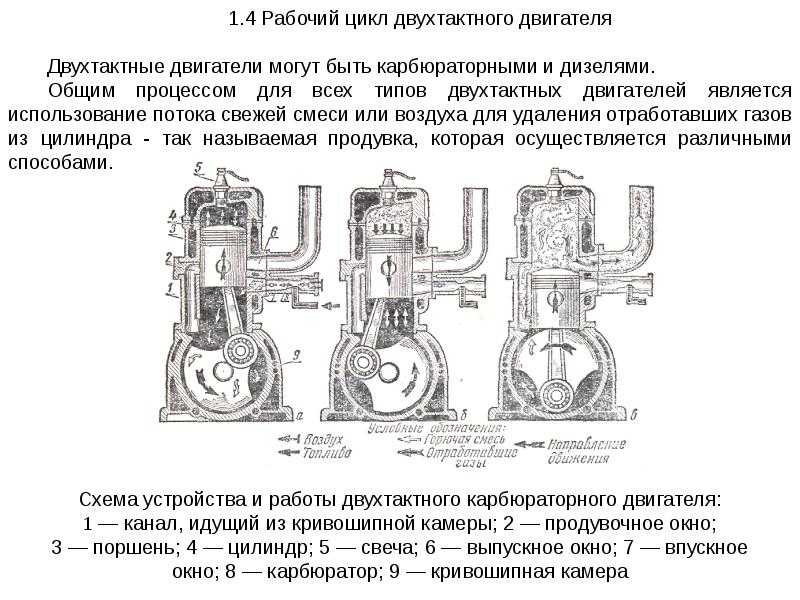

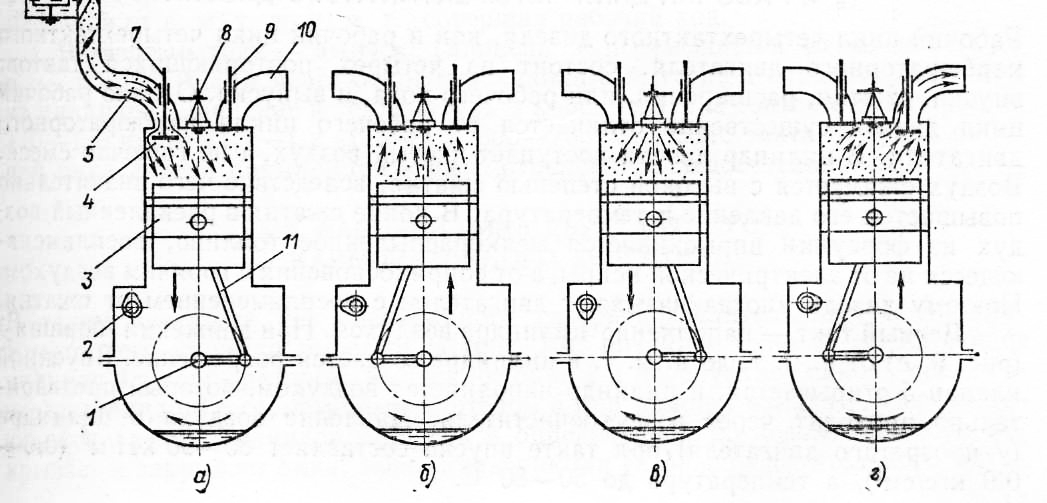

Газораспределительный механизм вместе с КШМ для двухтактного двигателя довольно сильно отличается от четырехтактного. В некоторых участках на цилиндрах вместо клапанов находятся небольшие отверстия, которые именуются как продувочные окна. В цилиндровой головке присутствуют свечи зажигания.

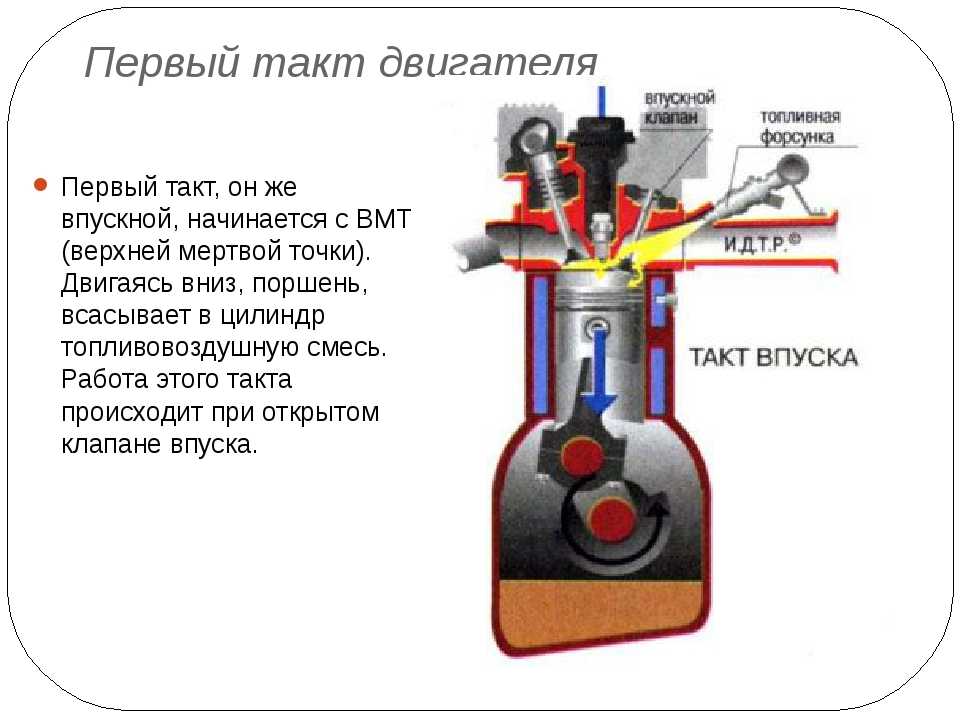

При наступлении первого такта поршень направляется от НМТ в ВМТ. Заполняя собой цилиндр, смесь поступает через впускное окошко. Выпускное окно, в свою очередь, остается открытым для выпуска остатков газов. Двигаясь, поршень создает окнам перекрытие, при этом смесь в этот момент сжимается. Около ВМТ возникает искра зажигания, запуская собой второй такт.

Под влиянием газового давления поршень смещается вниз. Начинается открытие впускного и выпускного окна. Через выпускное уходят отработанные газы, а через впускное поступает смесь.

Таким образом становится ясно, что 2-х тактный «движок» обладает высоким КПД. Рабочий цикл поршня совершает всего 2 хода, при этом коленвал делает единственный полный оборот. К недостаткам системы можно причислить тот момент, что часть ТПС растворяется с газами, что создает низкую топливную экономичность. При этом поршневые кольца довольно быстро подвергаются износу.

Рабочий цикл поршня совершает всего 2 хода, при этом коленвал делает единственный полный оборот. К недостаткам системы можно причислить тот момент, что часть ТПС растворяется с газами, что создает низкую топливную экономичность. При этом поршневые кольца довольно быстро подвергаются износу.

Двигатель 4-х тактный

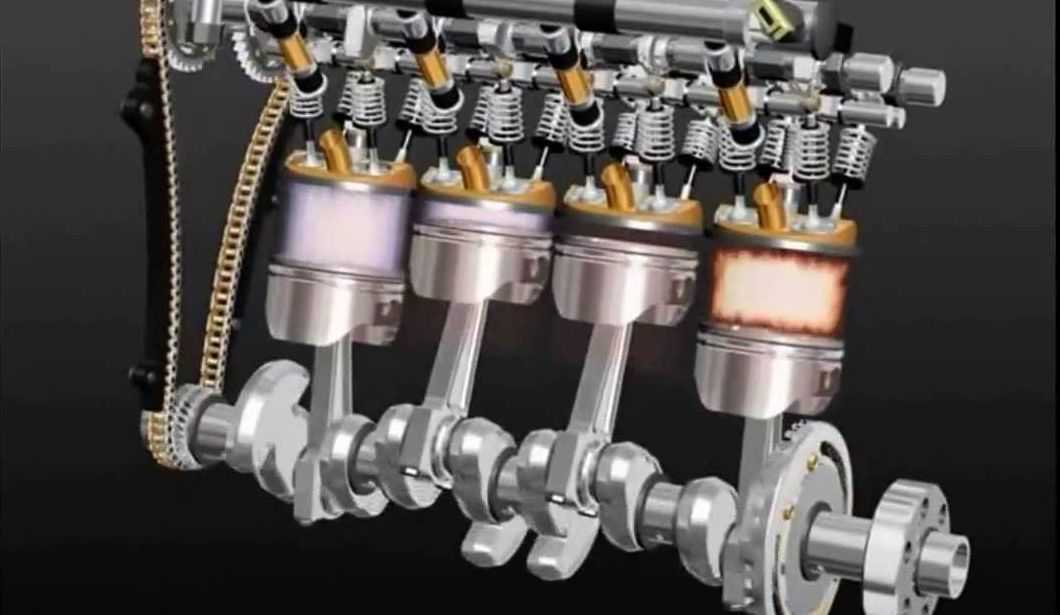

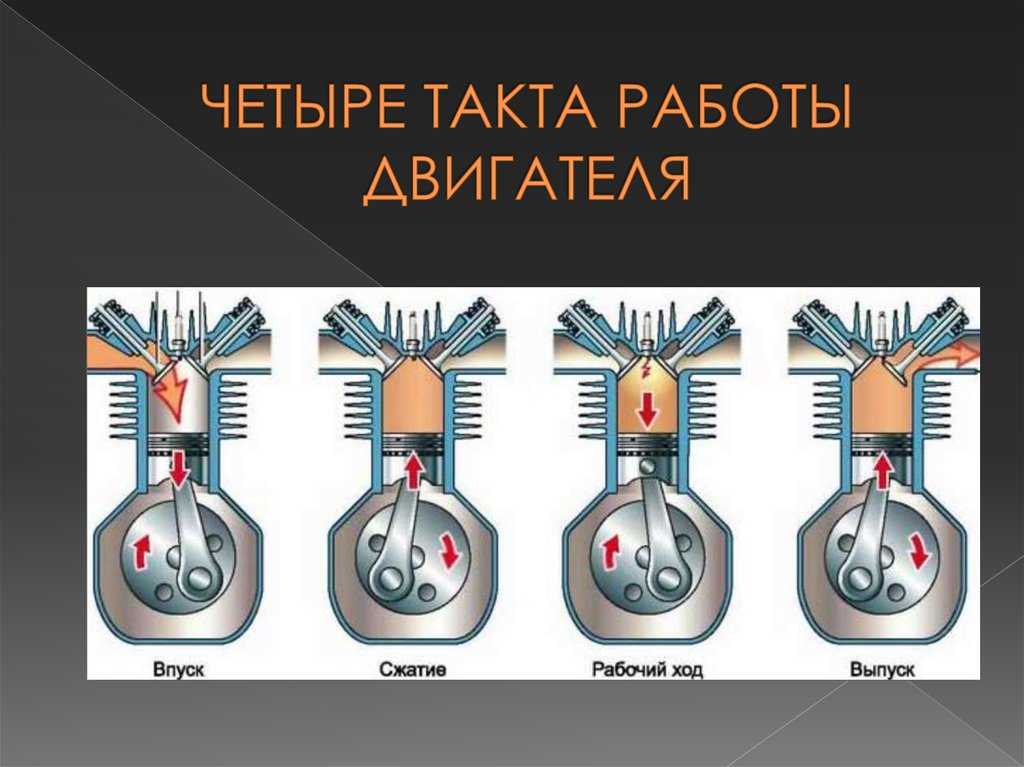

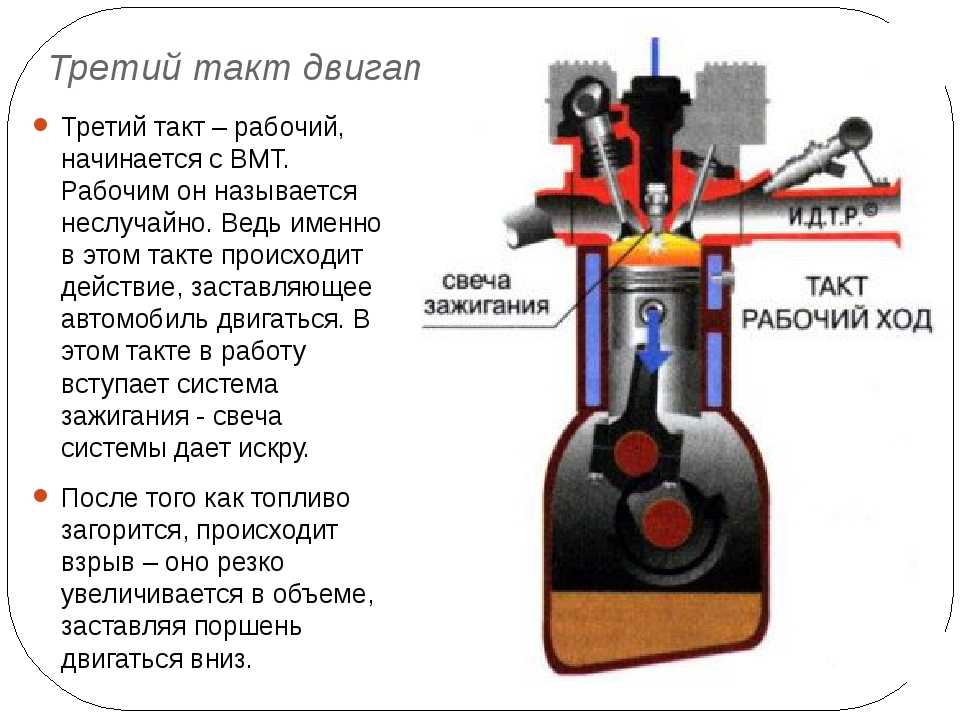

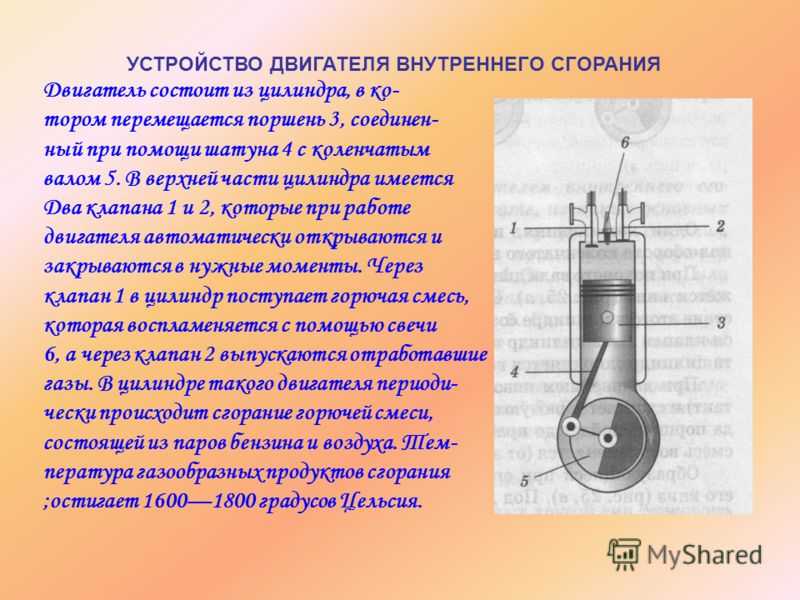

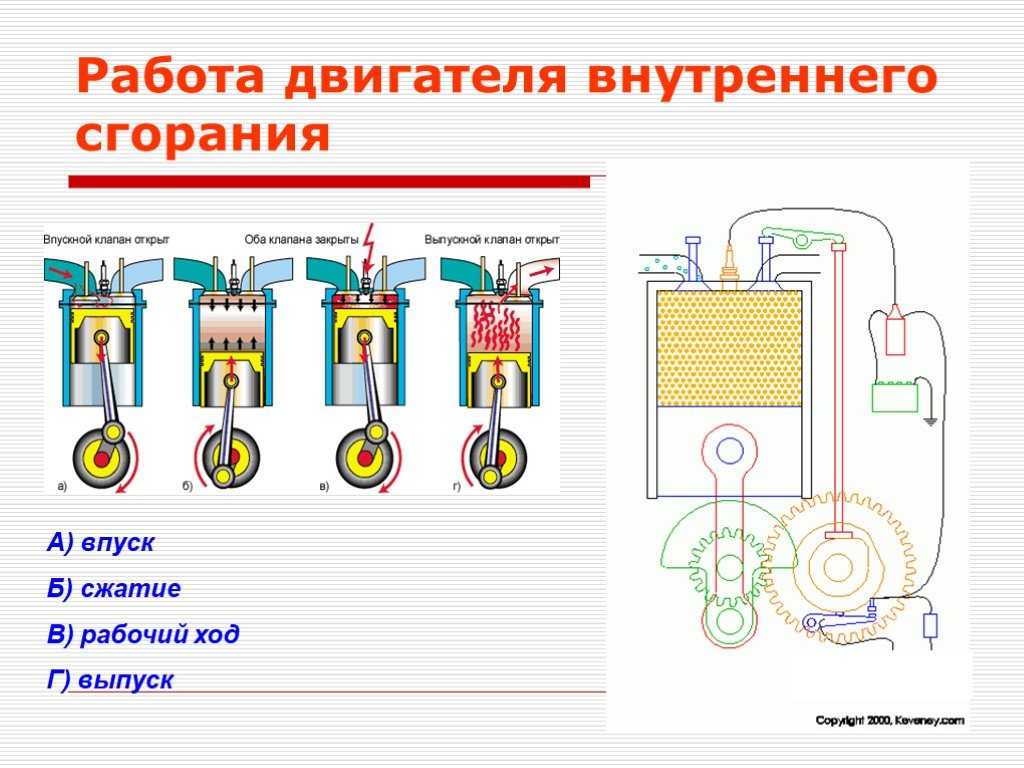

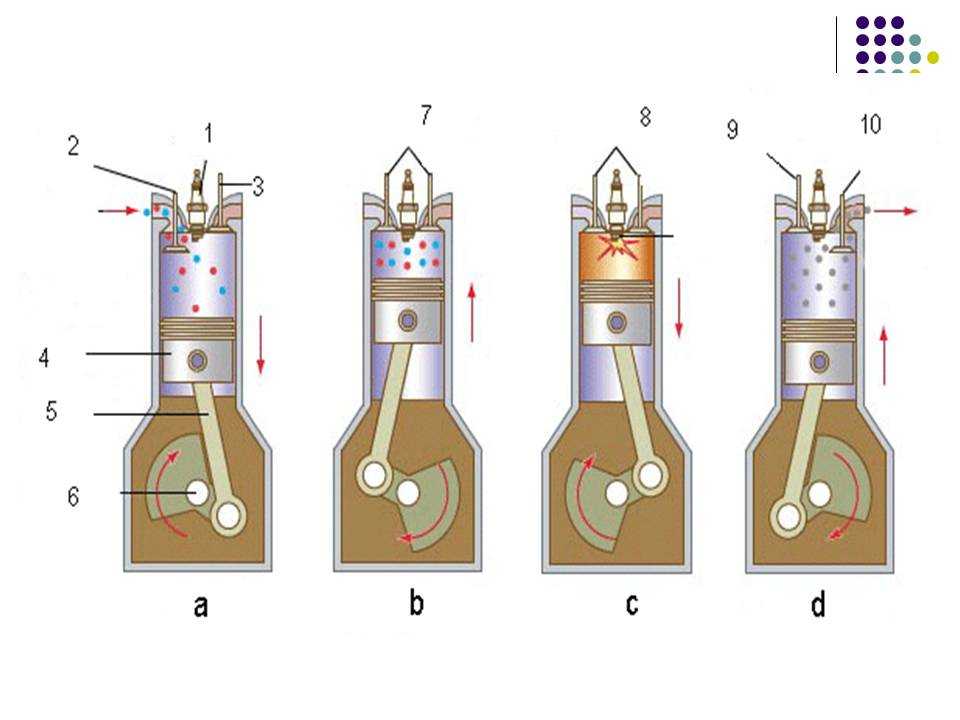

Что касается четырехтактного устройства двс, то здесь работа строится немного по другому принципу. Поршень перемещается внутри цилиндра. Через шатун он соединен в коленвалом. Поднимаясь вверх, поршень остается в таком положении, которое называется верхней «мертвой точкой». Соответственно, после перемещения вниз он становится в положение нижней «мертвой точки» НМТ. Данный ход зовется «тактом». Таким образом, весь рабочий цикл состоит из 4-х тактов, последовательных друг за другом. Изучим каждый такт по отдельности.

1. Впуск. При включении первого такта открывается впускной клапан. После этого поршень переход от ВМТ, а в цилиндр поступает смесь.

2. Пройдя НМТ, поршень идет вверх, параллельно сжимая остаточные газы со смесью. Клапаны остаются закрытыми, при этом давление и температура газов возрастает. Свеча зажигания создает искру, помогающую воспламенить смесь.

Пройдя НМТ, поршень идет вверх, параллельно сжимая остаточные газы со смесью. Клапаны остаются закрытыми, при этом давление и температура газов возрастает. Свеча зажигания создает искру, помогающую воспламенить смесь.

3. Смесь возгорается и в процессе горения толкает поршень вниз прямо от ВМТ, при этом клапаны по-прежнему остаются закрытыми.

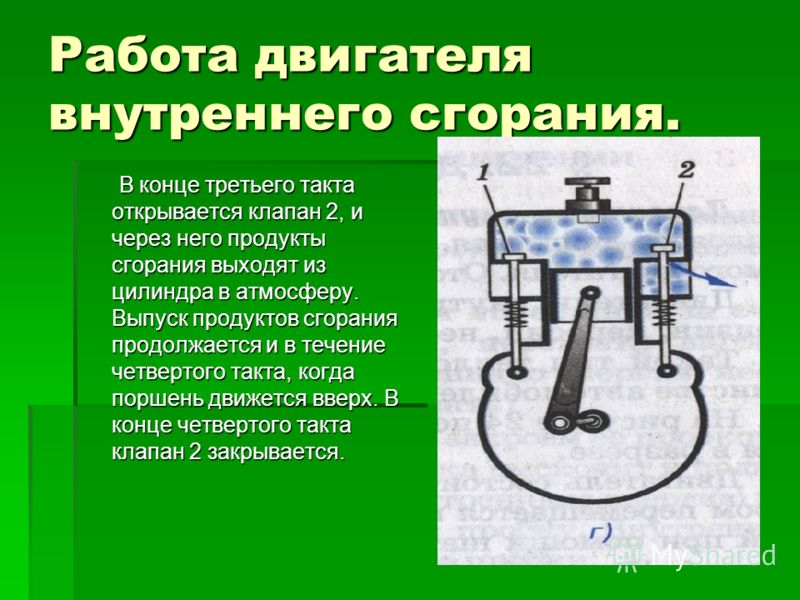

4. Выпускной клапан открывается только на выпуске, поршень движется наверх, одновременно толкая газы из цилиндра.

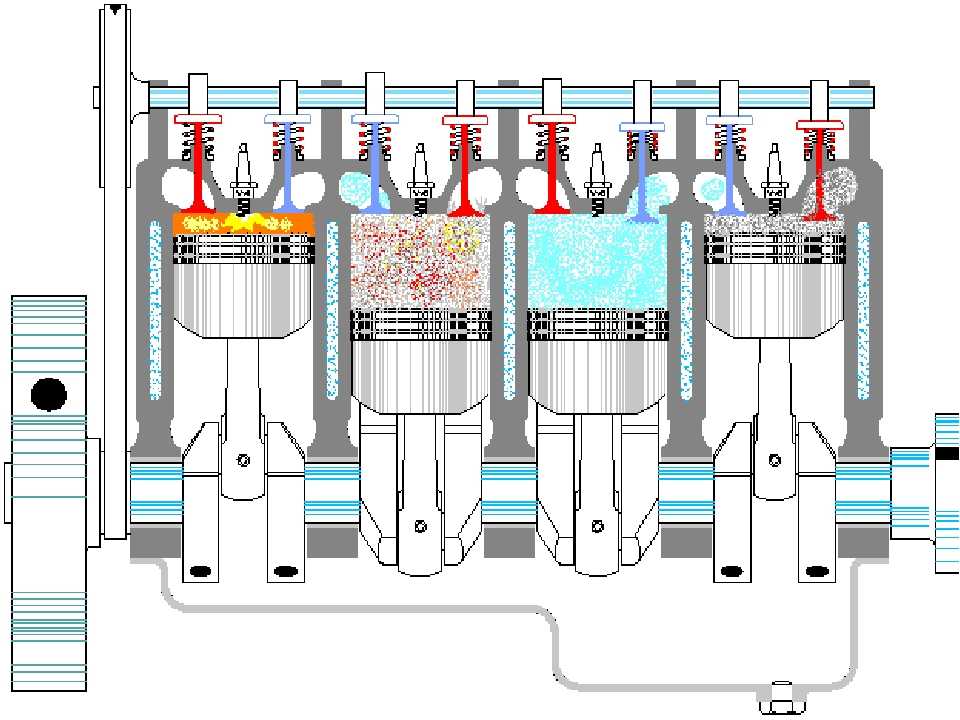

Что касается многоцилиндровых блоков, то в них одинаковые такты осуществляются в разном порядке. Если двигатель имеет 4-цилиндровый блок, то очередность его функционирования бывает в порядке 1-3-2-4. Иными словами, это означает, что впуск произойдет в первую очередь в 1, затем в 3, а потом 2 и 4 цилиндрах.

Плюсы и минусы

ДВС, как и любой тип двигателя, имеет свои преимущества и недостатки.

К плюсам относятся следующие особенности:

1. Небольшой вес. Обычно такие устройства занимают мало места и имеют низкий вес.

2. Высокая мощность. На сегодняшний день почти все ДВС обладают высоким значением лошадиных сил. Чем «сильнее» «движок», тем дороже он стоит и больше потребляет топлива.

3. Есть возможность преодолеть большие расстояния. Эта проблема особо актуальна для тех, кто ездит в другие города ежедневно.

4. Быстрая заправка. Сегодня заправки расположены повсеместно, поэтому автолюбителям не придется бояться за пустой бак. Заправка длится не более 10 минут.

5. Простота эксплуатации. Большинство моторов, независимо от их типа, имеют схожую систему. Поэтому разобраться в работе двигателя сможет каждый водитель.

6. Доступность. Сегодня автомобилем с ДВС никого не удивишь, они эксплуатируются повсеместно. На вторичном рынке их стоимость еще дешевле, так что каждый человек может позволить себе купить такое авто.

7. Большой ресурс работы. Моторы, выпускаемые сегодня, способны функционировать ни один год подряд, а десятки лет. Возможно, кто-то скажет, что их надежность все же снижается, но это не исключает тот факт, что качество по-прежнему остается «на уровне».

Перечислив все преимущества ДВС, перейдем к недостаткам, которые, к сожалению, также встречаются у данного типа двигателя.

Минусы у ДВС следующие:

1. Высокая степень выбросов в атмосферу во время езды автомобиля. Дело в том, что топливо не до конца сгорает, и в этом заключается главная проблема. Чтобы авто двигалось, требуется всего лишь 15% горючего, а все остальное уходит в воздух. Отработанный газ содержит множество вредных и токсичных веществ, а также тяжелых металлов.

2. Требуется коробка переключения передач. Устройство обязательно, так как нужно, чтобы менялось передаточное число. Оно регулирует обороты двигателя, который перенаправляет энергию на колеса, а они вращаются либо быстро, либо медленно.

3. Регулярная замена масла. Менять масло нужно каждые 10 000 км. Это нужно обязательно делать, так как жидкость загрязняется, а мелкие частицы грязи попадают в «движок».

4. Высокая цена на топливо. Бензин и солярка с каждым годом возрастают в цене, соответственно, совсем скоро передвижение на авто с ДВС станет роскошью. Чтобы сэкономить на топливе, можно установить газовое оборудование, так как цена газа вдвое ниже остального горючего.

Чтобы сэкономить на топливе, можно установить газовое оборудование, так как цена газа вдвое ниже остального горючего.

5. Низкий КПД. Этот параметр наглядно показывает эффективность работы двигателя относительно вырабатываемой энергии. Показатель выражается в процентах. К примеру, электродвигатели имеют КПД около 95%, но в ДВС такие значения невозможны.

6. Ограниченный ресурс дешевых моторов. Изготовители, выпускающие двигатели по низкой стоимости, используют некачественные детали. Они быстро изнашиваются и «выходят из строя». Но если водитель будет использовать смазку, а также вовремя менять расходные материалы, то «движок» прослужит дольше.

Таким образом, мы выяснили, что ДВС имеет как много преимуществ, так и много недостатков. Несмотря на это, он является одним из самых эффективных устройств на сегодняшний день.

Заключение

Двигатели, производимые сегодня, являются самыми лучшими, поскольку выгодно отличаются от своих предшественников. Сейчас у них нет конкурентов, и в ближайшее время не намечается. Возможно, в течение будущих 10 лет, будет придумано что-то более новое. Многим хотелось бы, чтобы ДВС эксплуатировались вечно, но их существование завершиться, как только в мире закончится нефть и придет эпоха электрических двигателей. Сейчас тенденция к этому уже давно идет вперед.

Возможно, в течение будущих 10 лет, будет придумано что-то более новое. Многим хотелось бы, чтобы ДВС эксплуатировались вечно, но их существование завершиться, как только в мире закончится нефть и придет эпоха электрических двигателей. Сейчас тенденция к этому уже давно идет вперед.

|

| Твитнуть |

|

Двигатель внутреннего сгорания: устройство и принцип работы

Автор автомеханик А.Зарядин На чтение 14 мин. Просмотров 5.1k. Опубликовано

Первым двигателем внутреннего сгорания (ДВС) считается изобретение французского механика Ленуара в 1860 году. Поршневой агрегат работал за счёт сжигания в цилиндре светильного газа. Более удачную конструкцию предложил немец Отто в 1866 году. Его двигатель работал по 4-тактному циклу, сжимая в цилиндрах смесь газа и воздуха перед воспламенением запальной свечи. Следующим этапом развития стал переход на жидкое нефтяное топливо и внесение технических новшеств в конструкцию ДВС.

Следующим этапом развития стал переход на жидкое нефтяное топливо и внесение технических новшеств в конструкцию ДВС.

Содержание

- Что такое ДВС

- Устройство двигателя внутреннего сгорания

- Системы двигателя

- ГРМ — газораспределительный механизм

- Система смазки

- Система охлаждения

- Система подачи топлива

- Выхлопная система

- Классификация двигателей

- По рабочему циклу

- По типу конструкции

- По количеству цилиндров

- По принципу создания рабочей смеси

- По расположению цилиндров

- По типу топлива

- По принципу работы ГРМ

- Принцип работы двигателя

- Принцип работы четырехтактного двигателя

- Принцип работы двухтактного двигателя

- Преимущества и недостатки ДВС

- Заключение

Что такое ДВС

Двигатель преобразует топливную, электрическую и другие виды энергии в механическую для передачи её исполнительным органам машины или установки: трансмиссии, насосу, ротору и т. д. Автомобильные двигатели различаются по виду первичной энергии и процессу её преобразования:

д. Автомобильные двигатели различаются по виду первичной энергии и процессу её преобразования:

- поршневой двигатель внутреннего сгорания;

- газовая турбина;

- паровой двигатель;

- роторно-поршневой мотор;

- двигатель внешнего сгорания;

- электромотор;

- маховичный двигатель и др.

Наиболее распространён поршневой двигатель внутреннего сгорания. Источником энергии ДВС служит жидкое нефтяное топливо или горючий газ. Популярность этого типа мотора обусловлена возможностью компактного хранения топлива и его малого расхода при большом пробеге автомобиля.

Рассмотрим подробнее, что такое двигатель внутреннего сгорания, его устройство, принцип работы, плюсы и минусы.

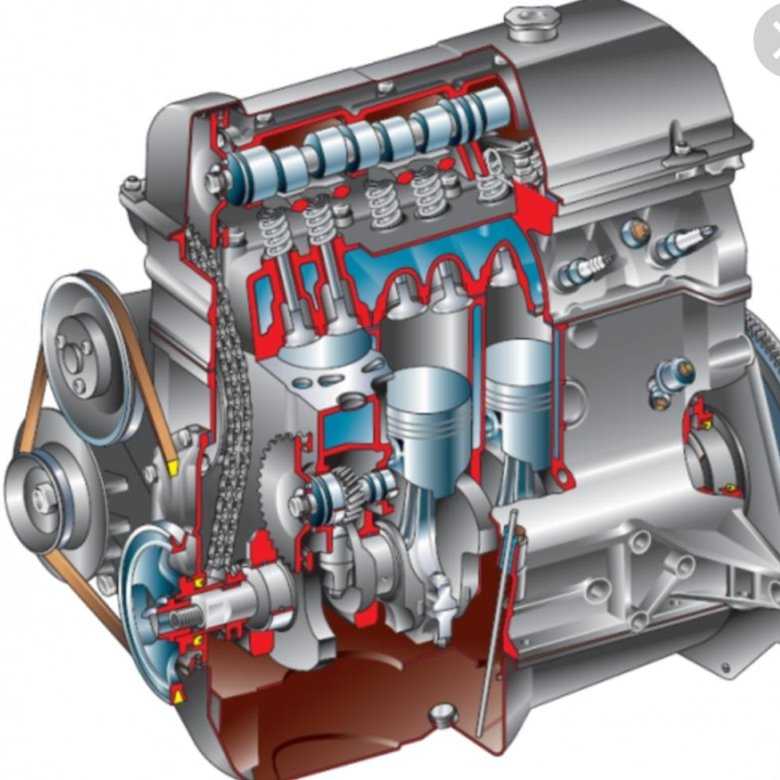

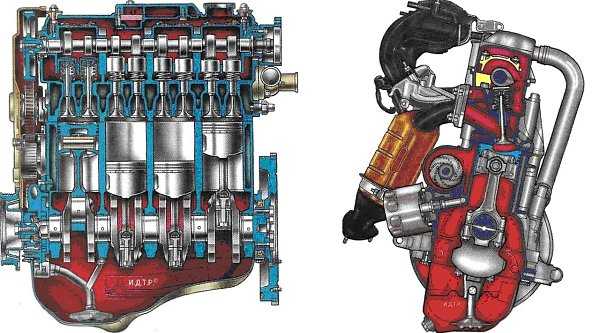

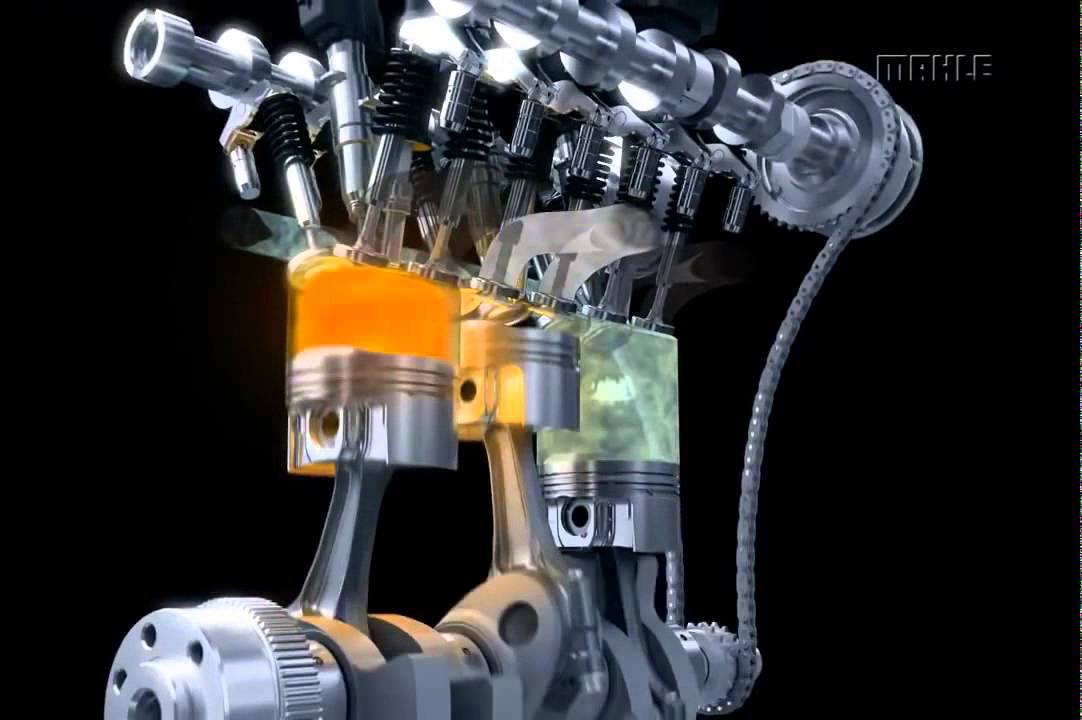

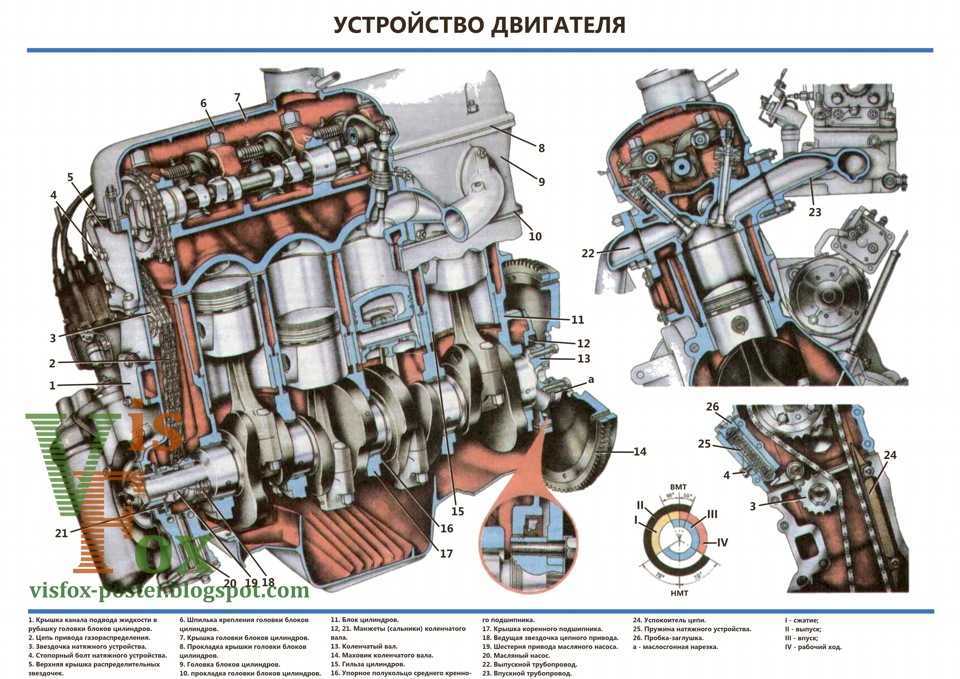

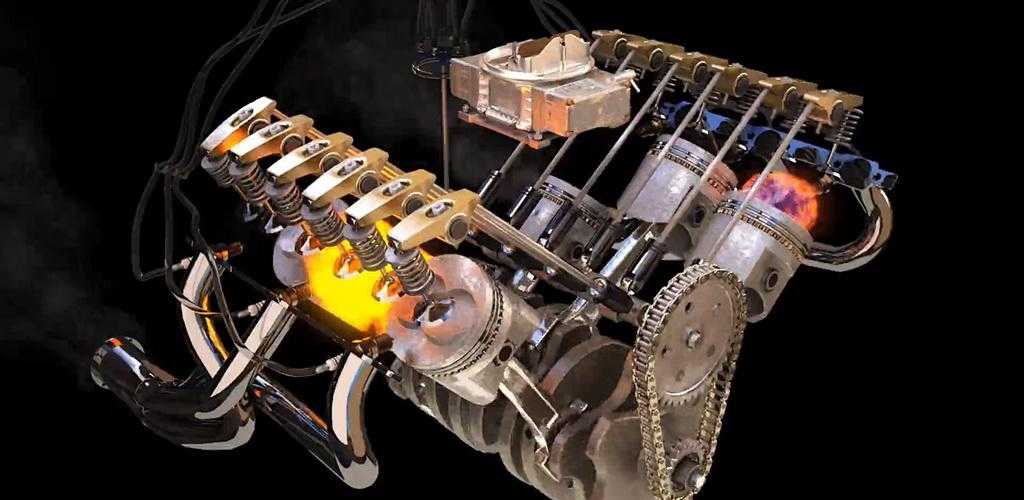

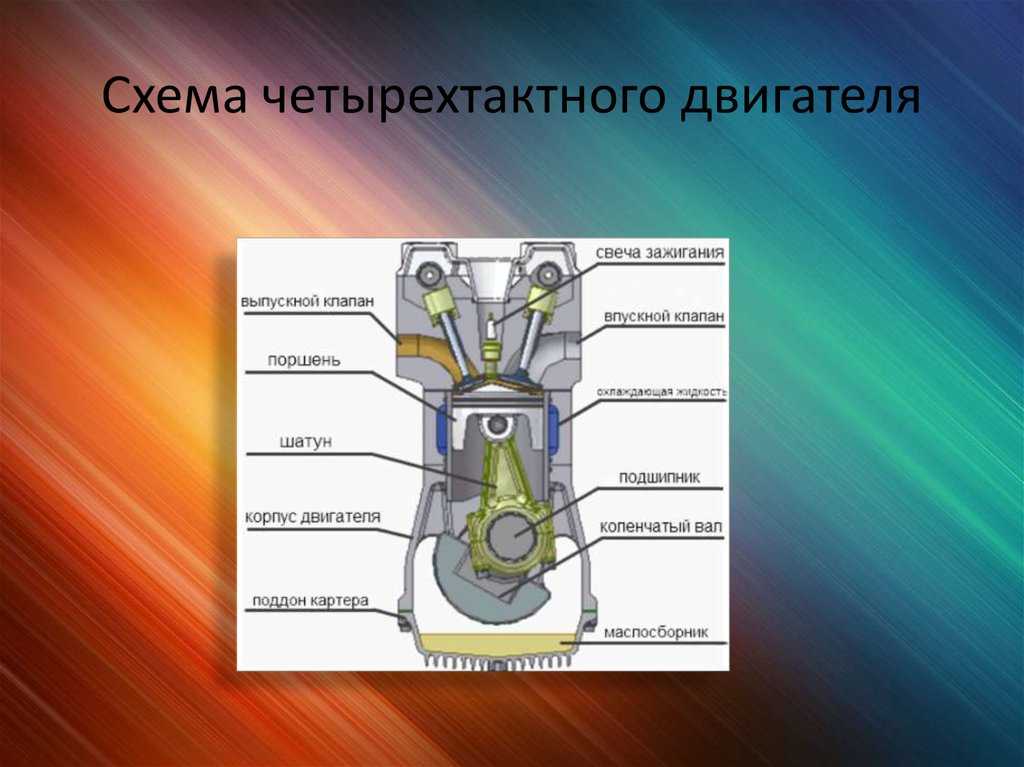

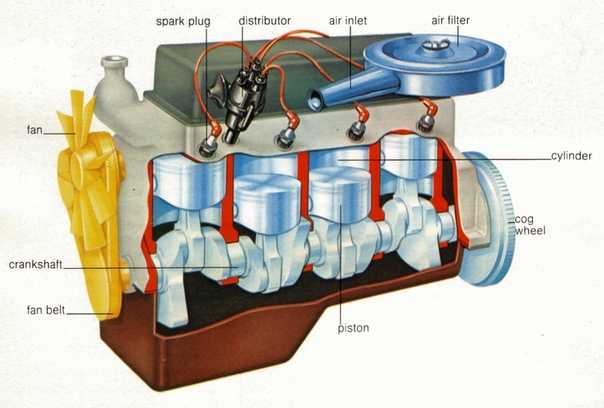

Устройство двигателя внутреннего сгорания

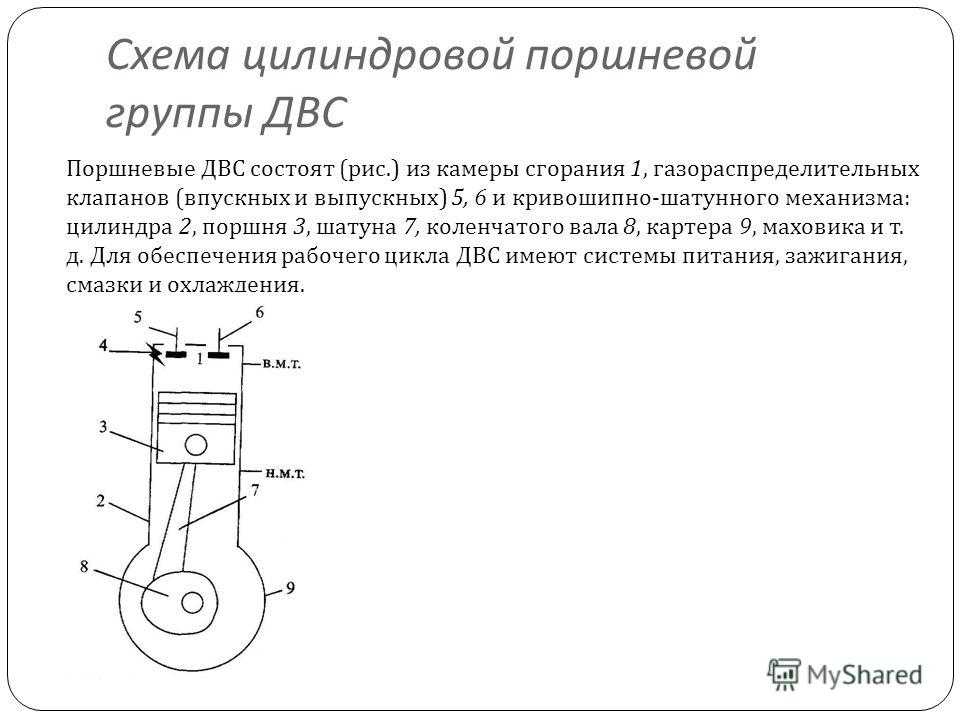

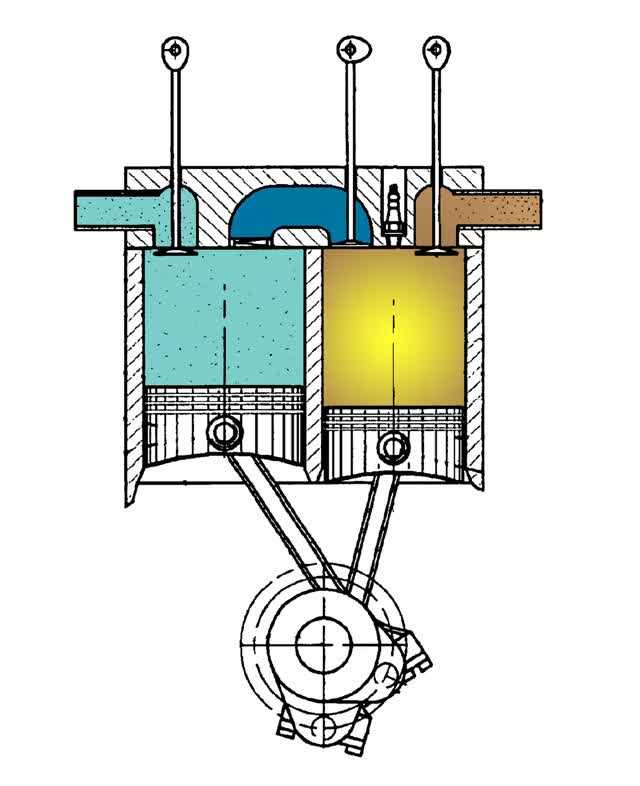

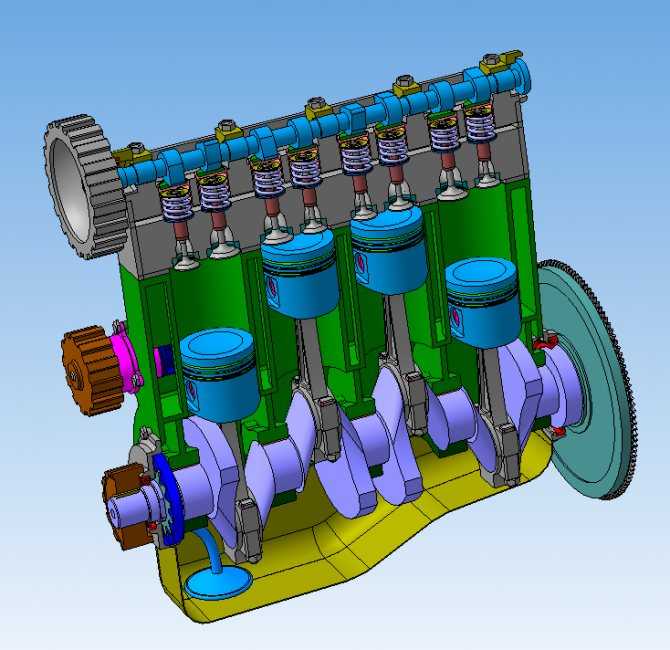

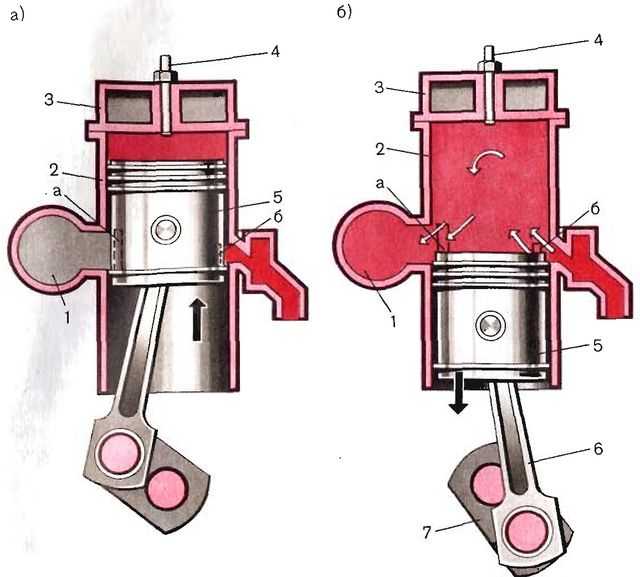

В устройство двигателя внутреннего сгорания входят различные механизмы и системы. Так, поршневой 4-тактный агрегат состоит из кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов:

Так, поршневой 4-тактный агрегат состоит из кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов:

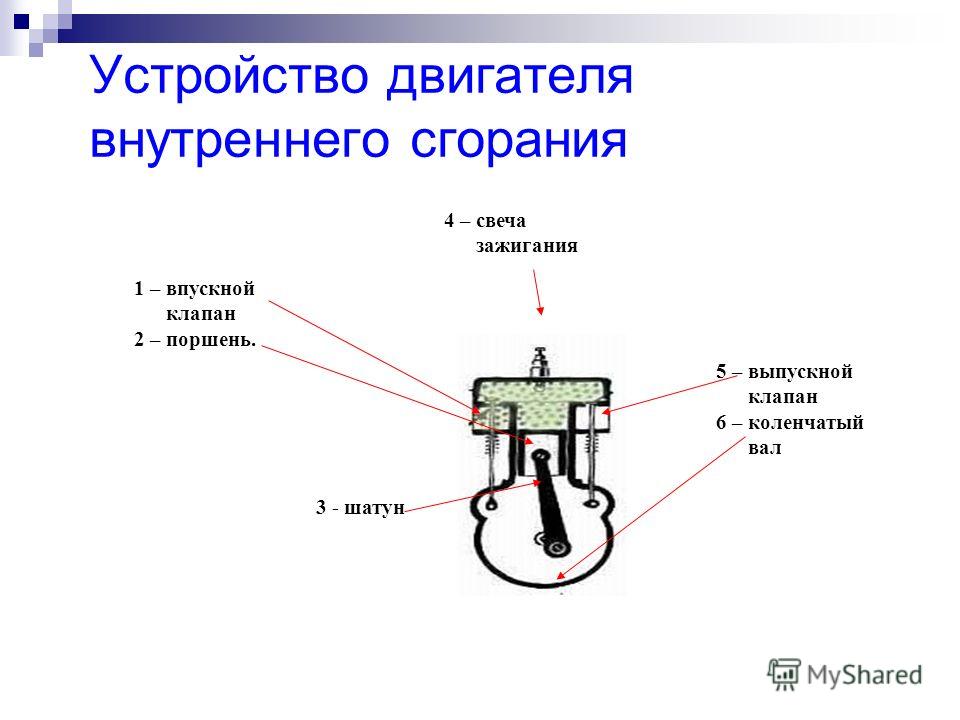

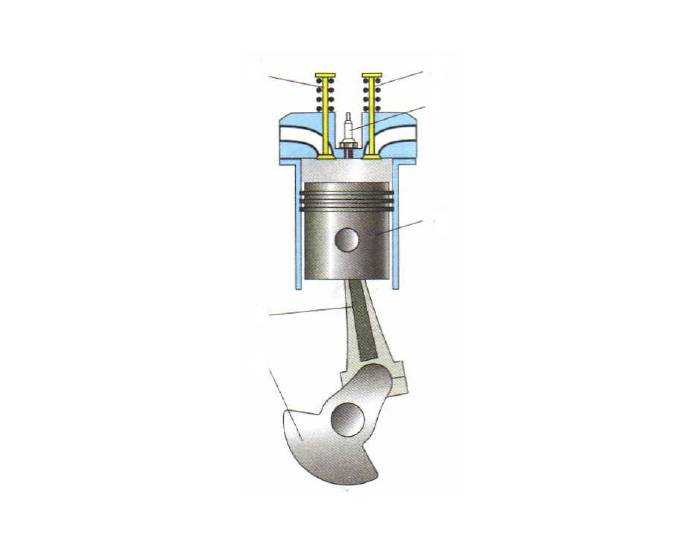

- КШМ включает в себя подвижные и неподвижные детали. Основу составляет блок цилиндров, установленный на картере. Сверху блок закрыт головкой, в которой находятся впускные и выпускные клапаны, свечи зажигания, форсунки. Внутри цилиндров перемещаются поршни, соединённые через поршневой палец с верхней головкой шатуна. Нижняя часть шатуна охватывает шейку коленвала. На конце вала закреплён маховик;

- в состав ГРМ входит распределительный вал, клапаны и привод ГРМ. Подробнее о механизме поговорим ниже.

В 2-тактном поршневом ДВС клапана отсутствуют. Вместо них в конструкции предусмотрены продувочные окна.

Достойной заменой поршневому агрегату можно рассмотреть только роторно-поршневой мотор или двигатель Ванкеля. Он работает по 4-тактому циклу, а поршень имеет форму треугольника Рёло. Газораспределение в роторном агрегате происходит через впускные и выпускные окна, поэтому необходимость в сложном клапанном механизме отпадает. Двигатели Ванкеля встречаются в машинах Mazda и советских ВАЗах.

Двигатели Ванкеля встречаются в машинах Mazda и советских ВАЗах.

Системы двигателя

Надёжная и долговременная работа двигателя внутреннего сгорания невозможна без питания, смазки, охлаждения. Кроме того, нужно обеспечить первый запуск коленвала и каждый раз воспламенять рабочую смесь в цилиндрах. Для этих целей разработаны следующие системы двигателя:

- смазки;

- охлаждения;

- питания;

- запуска;

- зажигания;

- впрыска;

- управления.

Если раньше системы были механические, сейчас в них появляется больше электроники. Электронное управление делает работу мотора высокоэффективной, экономичной и надёжной. Системы становятся компактными, но требуют качественного и регулярного обслуживания.

ГРМ — газораспределительный механизм

Устройство двигателя внутреннего сгорания включает в себя ГРМ. Его функция — вовремя подать в определённые цилиндры рабочую смесь, а также выпустить из этих цилиндров продукты горения. Работу механизма определяют последовательность работы цилиндров и фазы газораспределения.

Для функционирования ГРМ необходимы минимум 1 впускной и 1 выпускной клапан на каждый цилиндр. Диаметр тарелки впускного клапана обычно больше, чем у выпускного, что позволяет улучшить наполняемость цилиндра и увеличить рабочие показатели ДВС. Открытие и закрытие клапанов регулирует кулачковый распределительный вал. Сам вал приводится цепью или ремнём от коленвала.

Конструктивно привод клапанов делится на 4 вида:

- OHV — распредвал расположен в блоке цилиндров, а управление клапанами происходит через дополнительные толкатели и штанги;

- ОНС — распредвал размещён в головке блока, привод клапанов осуществляется за счёт рычажных толкателей;

- DОНС — схема расположения с двумя распредвалами в головке блока.

В этом случае один вал используется для впускных, а другой для выпускных клапанов.

В этом случае один вал используется для впускных, а другой для выпускных клапанов.

Фазы газораспределения — это моменты открытия и закрытия клапанов, выраженные в углах поворота коленвала. Правильно подобранные фазы обеспечивают лучшее наполнение и очистку цилиндров. Если в устройство двигателя включить механизм управления фазами VVT, это позволит получить максимальную мощность при высокой частоте вращения коленвала и экономить ресурсы на малых оборотах.

Система смазки

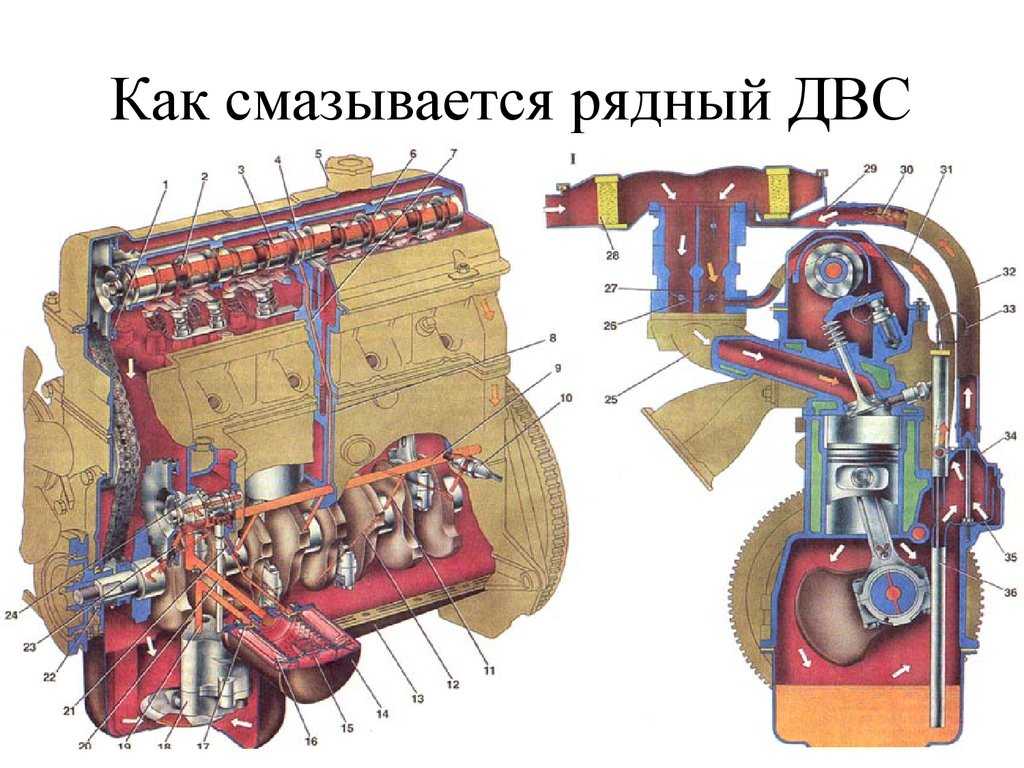

Смазка двигателя автомобиля защищает детали от трения, коррозии, охлаждает конструкцию и смывает грязь. В ДВС часто используются комбинированные системы, в которых моторное масло подаётся под давлением и разбрызгиванием.

В типичной смазочной системе масло заливают через маслозаливную горловину в поддон картера до определённого уровня. При работе двигателя маслонасос высасывает из поддона смазку через маслозаборник. Затем масло фильтруется от примесей и переходит в главную магистраль.

Магистраль представляет собой ответвления каналов, по которым масло поступает к коренным подшипникам коленвала, опорам распредвала, поршневой группе и другим деталям. Из зазоров подшипников смазка вытекает и разбрызгивается движущимися элементами в виде капель и масляного тумана. Под действием силы тяжести масло стекает в поддон, смазывая при этом привод ГРМ.

В высокофорсированных ДВС спорткаров, в тракторах и спецавтомобилях применяется система смазки с сухим картером. Масло постоянно выкачивается дополнительным маслонасосом в масляный бак, из которого подаётся под давлением в систему смазки двигателя. Такое решение помогает предотвратить перемещение масла при резких манёврах, когда маслозаборник окажется выше уровня масла.

Система смазки выполняет функцию вентиляции картера от газов, которые прорываются из цилиндра через поршневые кольца. Соединяясь с парами воды, газы образуют агрессивные кислоты и могут вызвать коррозию. Самым простым способом вентиляции картерных газов является выведение их в атмосферу. Однако, высокие нормы экологии привели к появлению закрытых принудительных систем вентиляции, в которых газы направляются в камеры сгорания через впускной тракт.

Система охлаждения

Температура в камере сгорания в момент воспламенения доходит до 2500℃. Перегрев цилиндров, поршней, головки блока и других деталей приводит к потере мощности, тепловому расширению, выгоранию масла, обгоранию клапанов и заклиниванию двигателя. Для охлаждения конструкции разработана система, которая принудительно отводит тепло потоком воздуха или жидкости.

Для охлаждения конструкции разработана система, которая принудительно отводит тепло потоком воздуха или жидкости.

Воздушная система охлаждения ДВС применяется на мопедах, мотоциклах и газонокосилках. Жидкостная система более сложная и шумная, но обеспечивает равномерный и эффективный отвод тепла. В качестве теплоносителя используются антифризы — жидкости с низкой температурой замерзания.

Для отвода тепла от блока цилиндров и головки предусмотрена рубашка охлаждения — канал для прохождения жидкости. Рубашка соединяется патрубками с радиатором, который забирает тепло от жидкости и выбрасывает его в воздух. За радиатором располагают вентилятор, который увеличивает скорость прохождения воздуха. Вентилятор приводится от ременной передачи коленвала или электропривода. Часто вентилятор оснащают вязкостной или гидравлической муфтой.

Во время работы двигателя охлаждающая жидкость циркулирует от насоса, который приводится от коленвала или электродвигателя. Чтобы система обеспечивала оптимальный температурный режим, в контур охлаждения встраивают термостат с управляемым теплочувствительным элементом. Термостат может быть соединён с электронным блоком управления.

Термостат может быть соединён с электронным блоком управления.

Система подачи топлива

Система подачи топлива в двигателях внутреннего сгорания может быть карбюраторной или инжекторной. Наиболее распространённой является инжекторная система питания с распределённым впрыском. Она состоит из следующих подсистем:

- подачи и очистки топлива;

- подачи и очистки воздуха;

- улавливания и сжигания паров бензина;

- выпуска и дожигания отработанных газов;

- электронной части с набором датчиков.

Во время включения ДВС запускается электробензонасос, который закачивает топливо из бака. Бензин проходит через топливный фильтр к рампе с форсунками. На корпусе форсунки находятся электрические контакты, которые регулируют количество топлива, впрыскиваемого в цилиндр.

За количеств воздуха, поступающего в цилиндры ДВС, отвечает дроссельная заслонка. Она работает от механического троска или электропривода. Регулировку оборотов на холостом ходу осуществляет шаговый электродвигатель или непосредственно компьютер. Для корректной работы системы впрыска электронный блок получает информацию с датчиков массового расхода воздуха, температуры охлаждающей жидкости, положения и частоты вращения коленвала и др.

Помимо распределённого впрыска существуют системы непосредственного впрыска. Однако, они более сложные и дорогие. Специалистам компании Mitsubishi удалось разработать сбалансированную систему, которая улучшила топливную экономичность и повысила мощность мотора. Это объясняется возможностью двигателя работать на обеднённых смесях и повышением степени сжатия до с 10 до 12,5.

Впервые система непосредственного впрыска появилась в моторах 1,8 GDI на Mitsubishi Galant в 1996 году. Сейчас подобные двигатели внутреннего сгорания встречаются в машинах Peugeot-Citroen, Renault, Toyota.

Системы питания дизельных ДВС отличаются от бензиновых. Существуют две схемы подачи дизельного топлива: с разделённой камерой сгорания и непосредственный впрыск. Первый вариант работает мягче и тише, но распространение получил второй вариант с лучшей топливной экономичностью в 20 %.

Дизельное топливо поступает из бака в нагнетательный трубопровод, затем через подкачивающий насос в топливный фильтр. После очистки дизель попадает в топливный насос высокого давления ТНВД, который распределяет топливо по форсункам.

Просто о сложном» src=»https://www.youtube.com/embed/LIuu8duQU58?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Альтернативой системе с ТНВД является система питания Common Rail от Bosch. Особенность системы — установка аккумуляторного узла со штуцерами для подсоединения форсунок. Топливо в узле находится постоянно под высоким давлением, что позволяет подавать в цилиндр небольшие и точно отмеренные порции.

Выхлопная система

Выхлопная система влияет на мощность ДВС, расход топлива и количество выбросов в атмосферу. Для уменьшения содержания вредных веществ в отработанных газах применяется каталитический нейтрализатор. Он состоит из восстановительного и двух окислительных катализаторов, которые превращают углеводороды в водяной пар, а окиси углерода — в углекислый газ. Нейтрализатор устанавливают максимально близко к выпускному коллектору.

Нейтрализатор работает эффективнее, если двигатель внутреннего сгорания работает на смеси из воздуха и топлива в соотношении 14,7:1. Количество воздуха в отработанных газах отслеживает датчик лямбда-зонд. Уровень вредных окисей азота снижают с помощью системы рециркуляции путём забора части газов из выпускной системы для подачи его во впуск.

Классификация двигателей

Конструкция ДВС бывает различной. Каждый разработчик мотора пытается внести свои улучшения, повысить мощность и экономичность, снизить выбросы вредных веществ и стоимость агрегата. Давайте посмотрим, по каким критериям классифицируют двигатели внутреннего сгорания.

По рабочему циклу

Рабочий цикл ДВС — это последовательность процессов внутри каждого цилиндра, в результате которой энергия топлива превращается в механическую энергию. Цикл может быть двухтактным или четырехтактным:

Цикл может быть двухтактным или четырехтактным:

- четырёхтактный мотор работает по «циклу Отто» или Аткинсона и включает в себя такты: впуск, сжатие, рабочий ход и выпуск;

- в двухтактном ДВС впуск и сжатие происходят одновременно за один такт, а рабочий ход переходит в выпуск на втором такте.

Если сравнивать двигатели внутреннего сгорания одной мощности по рабочему циклу, 2-тактный окажется проще и компактнее. А вот по топливной экономичности и экологическим показателям в выигрыше окажется 4-тактный мотор.

По типу конструкции

По конструкции ДВС делятся на:

- поршневые, в которых расширяющиеся при сгорании газы приводят в движение поршень, который в свою очередь толкает коленвал;

- роторные.

Растущее давление газов воздействует на ротор, соединённый с корпусом через зубчатую передачу. Роторный мотор не имеет ГРМ. Его функции выполняют впускные и выпускные окна в боковых стенках корпуса;

Растущее давление газов воздействует на ротор, соединённый с корпусом через зубчатую передачу. Роторный мотор не имеет ГРМ. Его функции выполняют впускные и выпускные окна в боковых стенках корпуса; - газовые турбины. В этих двигателях внутреннего сгорания газы с высокой скоростью попадают на лопатки силовой турбины, которая соединяется через редуктор с трансмиссией. Для нагнетания воздуха в мотор установлен турбинный компрессор.

Моторы могут быть без наддува, с турбокомпрессором или нагнетателем. Конструкция подбирается под назначение двигателя: будь то стационарная установка или транспорт.

По количеству цилиндров

Одно цилиндровые двигатели работают неравномерно, что не критично для лодочных моторов, мопедов и мотоциклов. Двигатель автомобиля устроен сложнее, поскольку нужна высокая мощность, а значит и большой объём цилиндра. Так, в транспорте малого класса применяются 4-цилиндровые моторы. В грузовые автомобили ставят 6- и 8-цилиндровые ДВС.

Двигатель автомобиля устроен сложнее, поскольку нужна высокая мощность, а значит и большой объём цилиндра. Так, в транспорте малого класса применяются 4-цилиндровые моторы. В грузовые автомобили ставят 6- и 8-цилиндровые ДВС.

В моделях премиум класса встречаются 12-цилиндровые агрегаты. Например, в Audi A8 установлен мотор W12 с 4 клапанами на каждый цилиндр и мощностью 420 л.с.

По принципу создания рабочей смеси

Принцип работы двигателя внутреннего сгорания различается способами смесеобразования:

- внешнее: в карбюраторных моторах и в агрегатах с впрыском топлива во впускной коллектор;

- внутреннее: в дизельных двигателях и бензиновых с непосредственным впрыском в камеру сгорания.

По расположению цилиндров

Поршневые двигатели автомобиля различаются компоновочной схемой блока цилиндров и могут представлять собой конструкцию:

- рядную;

- V-образную;

- оппозитную с углом развала между поршнями 180°;

- VR-образную;

- W -образную.

В зависимости от компоновки моторы устанавливаются в подкапотное пространство вертикально, горизонтально или под углом к вертикальной плоскости для уменьшения высоты конструкции.

По типу топлива

Работа двигателя внутреннего сгорания происходит за счёт сжигания смеси воздуха с бензином, газа или дизеля. В качестве газового топлива ДВС применяются углеводород, сжиженный газ, смесь пропана и бутана, метан, водород.

По принципу работы ГРМ

Выше мы рассматривали, что ГРМ может быть устроен по схеме OHV, ОНС или DОНС. Выбор компоновки влияет на принцип работы двигателя. Также приводы клапанов различаются способами регулировки тепловых зазоров, которые увеличиваются в результате нагрева конструкции. Настройку зазоров проводят вручную, меняя специальные винты в коромыслах, или устанавливают гидрокомпенсаторы для автоматической регулировки.

Настройку зазоров проводят вручную, меняя специальные винты в коромыслах, или устанавливают гидрокомпенсаторы для автоматической регулировки.

Принцип работы двигателя

Изучив устройство, перейдём к рассмотрению принципа работы ДВС. Как работает двигатель внутреннего сгорания разберём на примере одноцилиндрового бензинового мотора.

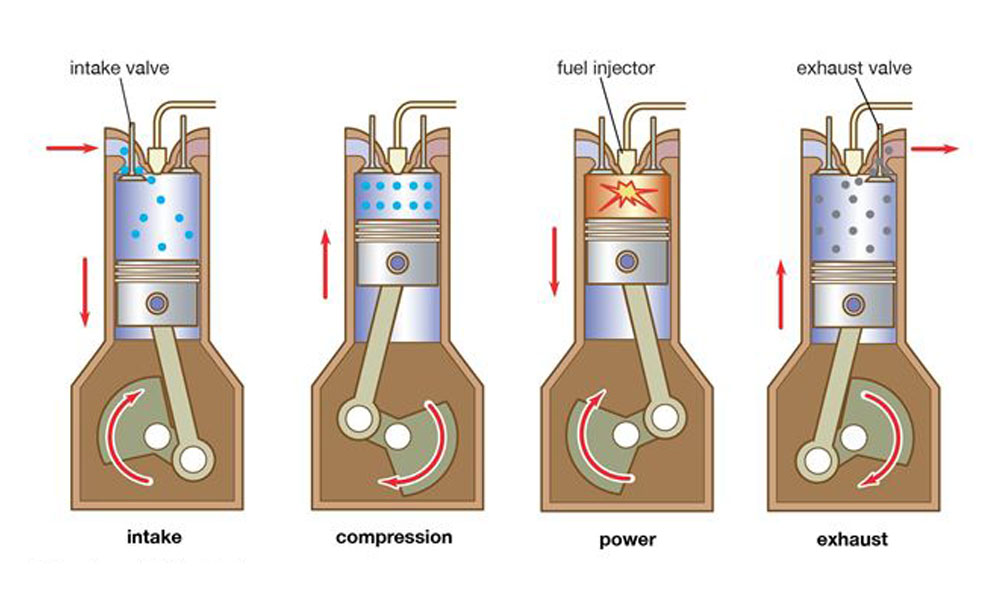

Принцип работы четырехтактного двигателя

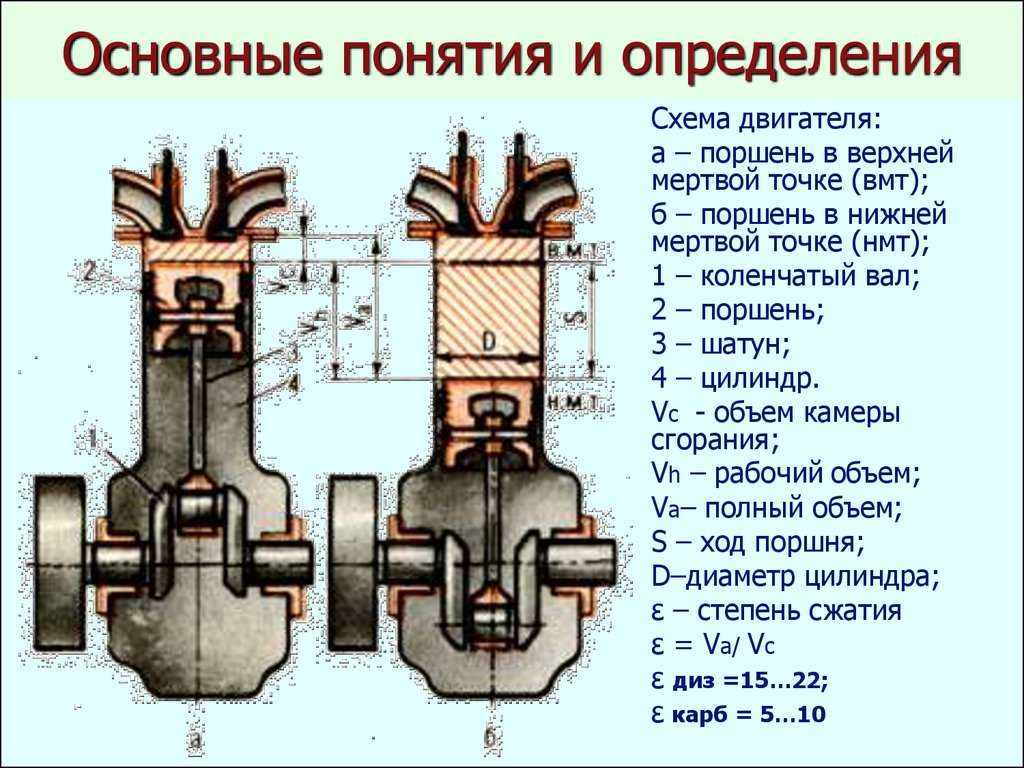

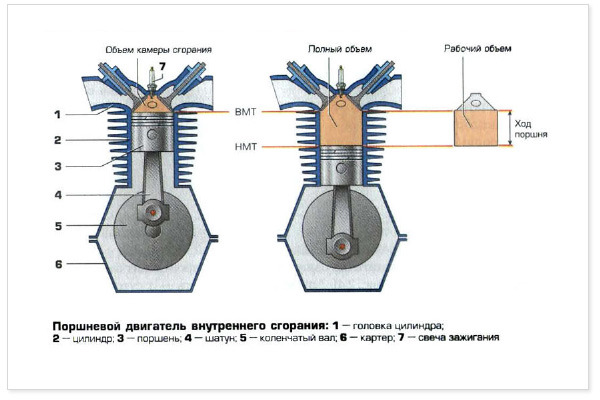

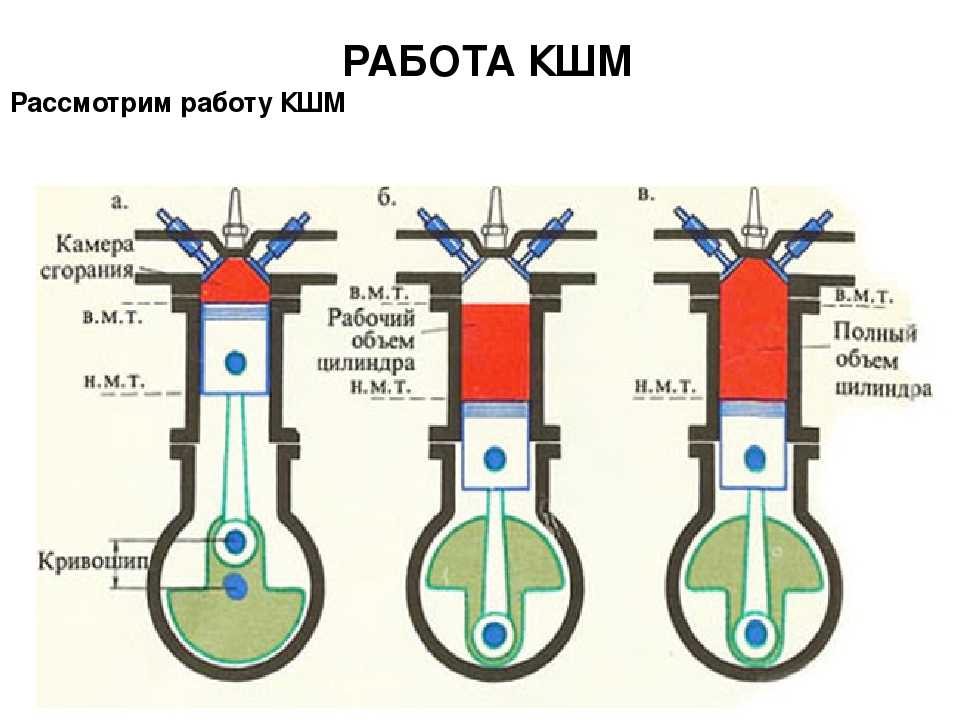

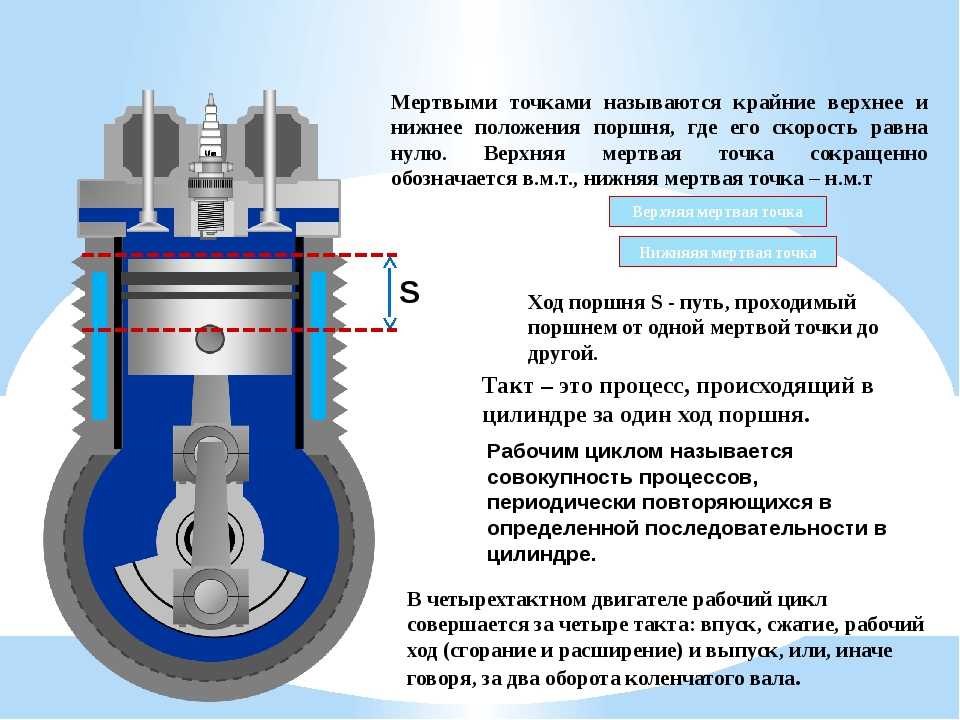

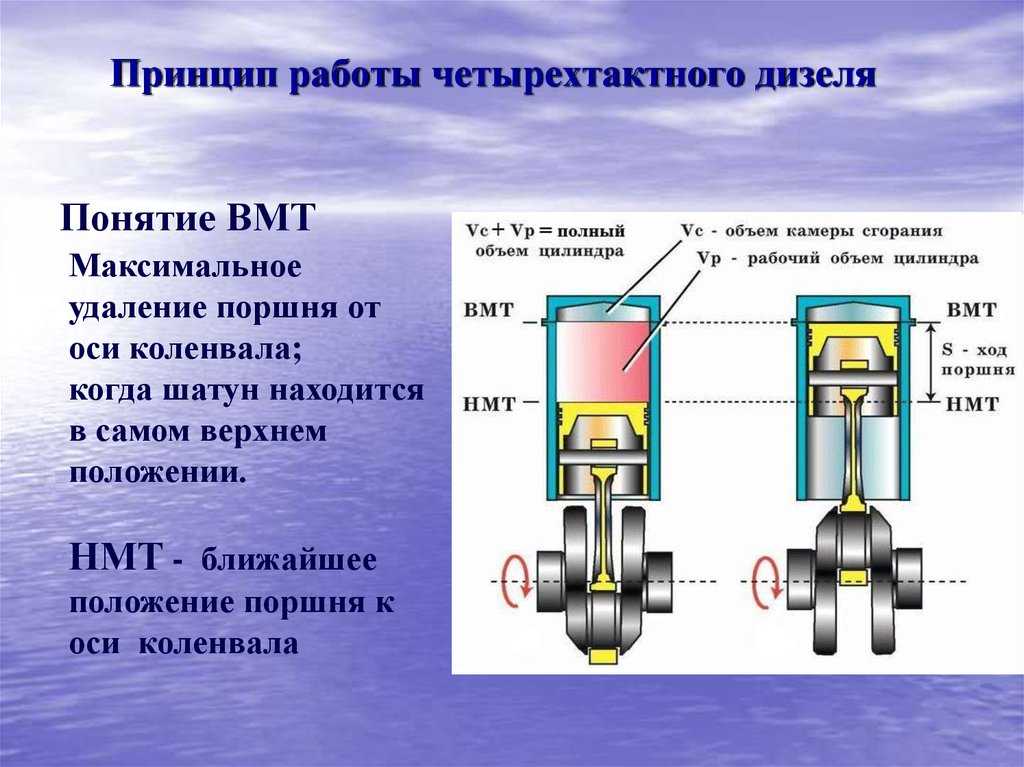

Внутри цилиндра возвратно-поступательно перемещается поршень, соединённый с коленчатым валом через шатун. Положение, в котором остаётся поршень после перемещения вверх, называется верхней мёртвой точкой ВМТ. А положение после перемещения вниз — нижней мёртвой точкой НМТ. Ход поршня между двумя крайними точками называется тактом. Рабочий цикл включает 4 последовательных такта: впуск, сжатие, рабочий ход и выпуск.

Положение, в котором остаётся поршень после перемещения вверх, называется верхней мёртвой точкой ВМТ. А положение после перемещения вниз — нижней мёртвой точкой НМТ. Ход поршня между двумя крайними точками называется тактом. Рабочий цикл включает 4 последовательных такта: впуск, сжатие, рабочий ход и выпуск.

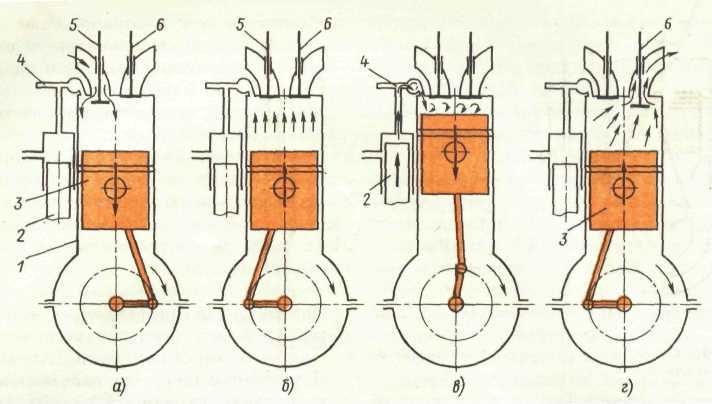

Посмотрим поэтапно, как работает 4-тактный двигатель внутреннего сгорания:

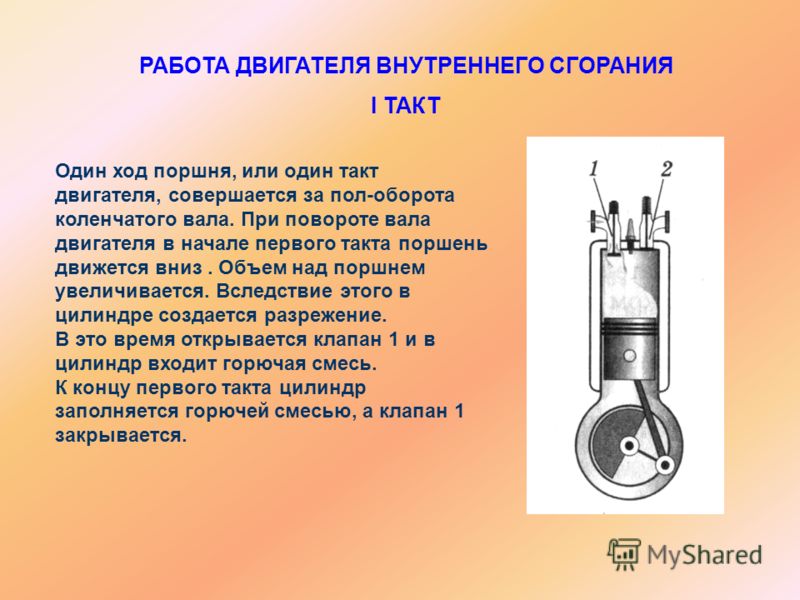

- В начале такта впуска открывается впускной клапан, а поршень перемещается от ВМТ. В это время в цилиндр всасывается горючая смесь.

- После прохода НМТ поршень поднимается вверх, сжимая рабочую смесь и остаточные газы. Все клапана закрыты. Растёт давление и температура сжатых газов. В это время свеча зажигания даёт искру для воспламенения смеси.

- Рабочая смесь горит, толкая поршень от ВМТ вниз. Клапана ещё закрыты.

- На такте выпуска открывается выпускной клапан, и поршень поднимается вверх, выталкивая отработавшие газы из цилиндра.

В многоцилиндровом блоке одинаковые такты в цилиндрах проходят в разном порядке.

Например, если в устройство двигателя входит 4-цилиндровый блок, то очередность работы может выглядеть, как 1-3-2-4. Это означает, что такт впуска пройдёт сначала в 1, потом в 3, затем во 2, а после в 4 цилиндре.

Принцип работы двухтактного двигателя

Кривошипно-шатунный и газораспределительный механизмы двигателя с двумя рабочими тактами отличаются от 4-тактного. Здесь вместо клапанов в определённых местах цилиндра предусмотрены отверстия — продувочные окна. Свечи зажигания установлены в головке цилиндра.

Во время первого такта поршень двигается от НМТ к ВМТ. Через впускное окно под давлением насоса поступает рабочая смесь, заполняя цилиндр. Выпускное окно открыто и выпускает остатки отработавших газов. Перемещаясь, поршень перекрывает окна. Горючая смесь сжимается. Вблизи ВМТ подаётся искра зажигания, после чего начинается второй такт.

Перемещаясь, поршень перекрывает окна. Горючая смесь сжимается. Вблизи ВМТ подаётся искра зажигания, после чего начинается второй такт.

Поршень перемещается вниз под действием давления газов. Открываются окна. Сначала выпускное, через которое выходят отработанные газы, а затем впускное, через которое снова подаётся смесь.

Схема двухтактного двигателя имеет большой КПД: поршень за весь рабочий цикл совершает 2 хода, а коленчатый вал делает один полный оборот. Однако, часть топливно-воздушной смеси теряется вместе с отработанными газами, что даёт низкую топливную экономичность. Кроме того, поршневые кольца, постоянно пересекая кромки продувочных окон, быстро изнашиваются.

ДВС — основной силовой агрегат, который устанавливают в автомобили. Несмотря на популярность, устройство двигателя внутреннего сгорания далеко от идеала.

Несмотря на популярность, устройство двигателя внутреннего сгорания далеко от идеала.

Плюсы ДВС | Минусы ДВС |

| Автономная работа | Зависимость мощности и крутящего момента от частоты вращения коленвала |

| Топливная экономичность | Токсичные выбросы |

| Высокая мощность | Трудный запуск при минусовых температурах |

| Доступная цена | Вибрация и шум |

| Сложная конструкция с большим количеством расходников | |

| Необходимость использования коробки передач | |

| Малый ресурс | |

| Затраты на обслуживание |

Заключение

Устройство двигателя внутреннего сгорания постоянно усложняется, в попытках угодить запросам потребителей. Растёт количество модификаций, применяются новые электронные системы и перспективные виды топлива. Но эпоха доминирования ДВС постепенно заканчивается, на смену приходят более экологические чистые, эффективные и бесшумные конструкции. Например, гибридная машина, в которой ДВС работает в паре с электродвигателем.

Растёт количество модификаций, применяются новые электронные системы и перспективные виды топлива. Но эпоха доминирования ДВС постепенно заканчивается, на смену приходят более экологические чистые, эффективные и бесшумные конструкции. Например, гибридная машина, в которой ДВС работает в паре с электродвигателем.

Устройство двигателя внутреннего сгорания автомобиля

Каждому, водителю интересно и необходимо знать, как устроен автомобиль, что такое ДВС в машине, из чего состоит двигатель автомобиля и каков у ДВС ресурс.

Отличие двигателей внутреннего сгорания от двигателей внешнего сгорания

Содержание статьи

- 1 Отличие двигателей внутреннего сгорания от двигателей внешнего сгорания

- 2 История создания ДВС

- 3 Общее устройство двигателя внутреннего сгорания

- 4 Принцип работы ДВС

- 4.1 Первый такт — всасывание.

- 4.2 Следующий, второй такт – сжатие смеси.

- 4.3 Третий такт – расширение продуктов сгорания.

- 4.4 Четвертый такт последний.

ДВС называется так именно потому, что топливо сжигается внутри рабочего органа (цилиндра), промежуточный теплоноситель, например пар, здесь не нужен, как это организовано в паровозах. Если рассматривать паровой двигатель и двигатель, но уже внутреннего сгорания автомобиля, устройство их сходно, это очевидно (на рисунке справа паровой двигатель, слева – ДВС).

Принцип работы одинаков: на поршень, действует какая-то сила. От этого поршень вынужден двигаться вперед или назад (возвратно-поступательно). Эти движения при помощи специального механизма (кривошипного) преобразуются во вращение (колеса у паровоза и коленчатого вала «коленвала» у автомобиля). В двигателях внешнего сгорания нагревается вода, превращаясь в пар, и уже этот пар совершает полезную работу толкая поршень, а в ДВС мы нагреваем воздух внутри (непосредственно в цилиндре)и он (воздух) двигает поршень. От этого коэффициент полезного действия, у ДВС, конечно, выше.

История создания ДВС

История гласит, что первый работающий двигатель внутреннего сгорания коммерческого использования, то есть выпускаемый для продажи, был разработан французским изобретателем Ленуаром. Его двигатель работал на светильном газе в смеси с воздухом. Причем именно он догадался поджигать эту смесь путем электрической искры. Только в 1864 году документально зафиксирована продажа более 310 таких двигателей. На этом он разбогател. Жан Этьен Ленуар потерял интерес к изобретательству и вскоре(в 1877 году) его моторы были вытеснены более совершенными, на тот момент, двигателями Отто, изобретателя из Германии. Донат Банки (венгерский инженер) в 1893 году произвел настоящую революцию в двигателестроении. Он изобрел карбюратор. С этого момента история не знает бензиновых двигателей без этого устройства. И так продолжалось около 100 лет. На смену ему пришла система непосредственного впрыска, но это уже новейшая история.

Все первые двигатели внутреннего сгорания были только одноцилиндровыми. Увеличение мощности велось путем увеличения диаметра рабочего цилиндра. Только к концу 19-го века появились ДВС с двумя цилиндрами, а в начале 20-го века – четырехцилиндровые. Теперь, повышение мощности производилось уже путем увеличения числа цилиндров. На сегодняшний день можно встретить автомобильный двигатель в 2-мя, 4-мя, 6-ю цилиндрами. Реже 8 и 12. Некоторые спортивные автомобили имеют 24 цилиндра. Расположение цилиндров может быть как рядным, так и V-образным.

Увеличение мощности велось путем увеличения диаметра рабочего цилиндра. Только к концу 19-го века появились ДВС с двумя цилиндрами, а в начале 20-го века – четырехцилиндровые. Теперь, повышение мощности производилось уже путем увеличения числа цилиндров. На сегодняшний день можно встретить автомобильный двигатель в 2-мя, 4-мя, 6-ю цилиндрами. Реже 8 и 12. Некоторые спортивные автомобили имеют 24 цилиндра. Расположение цилиндров может быть как рядным, так и V-образным.

Вопреки расхожему мнению ни Готлиб Даймлер, ни Карл Бенц, ни Генри Форд устройство двигателя автомобиля не изменяли кардинально (разве что мелкие доработки), но оказали огромное влияние в автомобилестроение как таковое. Что такое ДВС в авто мы сейчас и рассмотрим.

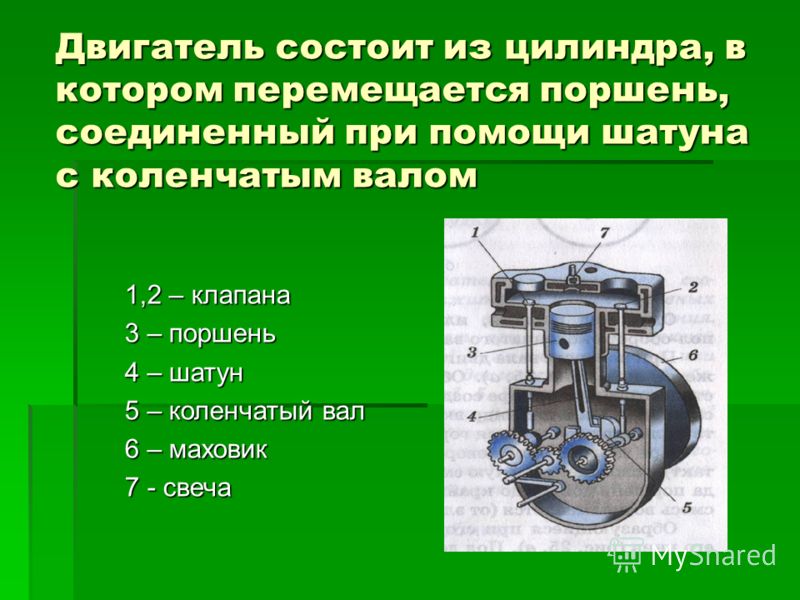

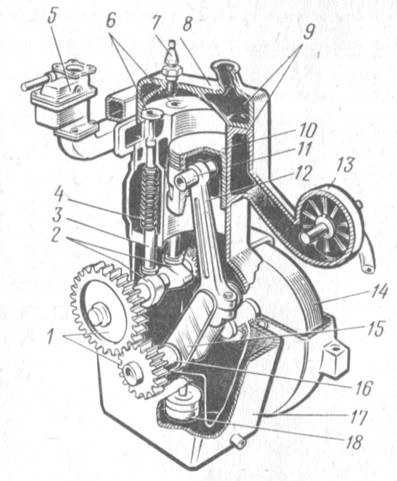

Общее устройство двигателя внутреннего сгорания

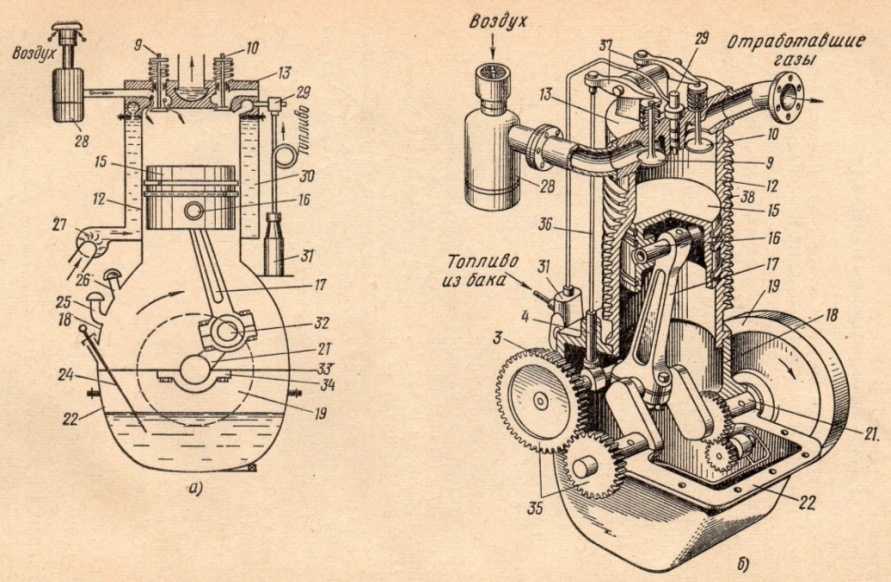

Итак, ДВС состоит из корпуса, в котором все остальные детали монтируются. Чаще всего это блок цилиндров.

На данном рисунке показан один цилиндр без блока. Устройство ДВС направлено на максимально комфортные условия для цилиндров, ведь именно в них производится работа. Цилиндр, это металлическая (чаще всего стальная) труба, в которой двигается поршень. Он обозначен на рисунке цифрой 7. Над цилиндром устанавливается головка цилиндра 1, в которую вмонтированы клапана (5 – впускной и 4 — выпускной), а также свеча зажигания 3 и коромысла 2.

Цилиндр, это металлическая (чаще всего стальная) труба, в которой двигается поршень. Он обозначен на рисунке цифрой 7. Над цилиндром устанавливается головка цилиндра 1, в которую вмонтированы клапана (5 – впускной и 4 — выпускной), а также свеча зажигания 3 и коромысла 2.

Над клапанами 4 и 5 есть пружины, которые удерживают их в закрытом состоянии. Коромысла при помощи толкателей 14 и распределительного вала 13 открывают клапана в определенный момент (тогда, когда это необходимо). Распределительный вал с кулачками вращается от коленвала 11 через приводные шестерни 12.

Движения поршня 7 преобразуются во вращение коленвала 11 при помощи шатуна 8 и кривошипа. Этим кривошипом служит «колено» на валу (смотри рисунок), именно поэтому вал и называется коленчатым. В связи с тем, что воздействие на поршень происходит не постоянно, а только когда в цилиндре горит топливо. У ДВС есть маховик 9, довольно массивный. Маховик как бы запасает энергию вращения и отдает ее при необходимости.

В любом двигателе много трущихся деталей, для их смазывания используют автомобильное масло. Масло это хранится в картере 10 и специальным насосом подается к трущимся деталям.

Масло это хранится в картере 10 и специальным насосом подается к трущимся деталям.

Синим цветом, показаны детали кривошипно-шатунного механизма (КШМ). Голубым – смесь топлива и воздуха. Серым – свеча зажигания. Красным – выхлопные газы.

Принцип работы ДВС

Разобрав двигатель внутреннего сгорания, его устройство, необходимо уяснить, как взаимодействуют его детали, как он работает. Знать строение еще не все, а вот как взаимодействуют механизмы, в чем преимущество дизельных автомобилей и в чем их недостатки для начинающих (для чайников) очень важно.

Ничего сложного в этом нет. Пошаговым рассмотрением процессов мы постараемся рассказать, как взаимодействуют между собой основные части двигателя при работе. Из какого материала выполнены механические составляющие ДВС.

Все автомобильные двигатели работают на одном принципе: сжигание бензина или дизельного топлива. Для чего? Для получения необходимой нам энергии, конечно. Двигатели автомобилей, иногда говорят – моторы, могут быть двухтактными и четырехтактными. Тактом считается движение поршня либо вверх, либо вниз. Говорят еще от верхней мертвой точки (ВМТ), до нижней (НМТ). Мертвой эта точка называется потому, что поршень как бы замирает на мгновение и начинает движение в обратную сторону.

Тактом считается движение поршня либо вверх, либо вниз. Говорят еще от верхней мертвой точки (ВМТ), до нижней (НМТ). Мертвой эта точка называется потому, что поршень как бы замирает на мгновение и начинает движение в обратную сторону.

Итак, в двухтактном двигателе весь процесс (или цикл) происходит за 2 хода поршня, в четырехтактном – за 4. И совершенно не важно, бензиновый это двигатель, дизельный или работающий на газу.

Как ни странно, рассказывать принцип работы лучше на 4-х тактном бензиновом карбюраторном двигателе.

Первый такт — всасывание.

Поршень идет вниз и затягивает за собой смесь из воздуха и топлива. Эта смесь готовится в отдельном устройстве – в карбюраторе. При этом впускной, его еще называют «всасывающий» клапан, конечно, открыт. На рисунке он показан синим.

Следующий, второй такт – сжатие смеси.

Поршень поднимается вверх от НМТ до ВМТ. При этом растет давление и, естественно, температура над поршнем. Но этой температуры недостаточно, для того, чтобы смесь самовоспламенилась. Для этого служит свеча. Она выдает искру в нужный момент. Обычно это 6…8 угловых градусов не доходя до ВМТ. Для начала понимания процесса можно предположить, что искра зажигает смесь точно в верхней точке.

Для этого служит свеча. Она выдает искру в нужный момент. Обычно это 6…8 угловых градусов не доходя до ВМТ. Для начала понимания процесса можно предположить, что искра зажигает смесь точно в верхней точке.

Третий такт – расширение продуктов сгорания.

При сгорании столь энергоемкого топлива, продуктов сгорания в цилиндре очень мало, а вот усилие появляется только потому, что воздух нагрелся при повышении температуры, а значит, расширился, в нашем случае увеличил давление. Именно это давление и совершает нужную работу. Нужно знать, что нагревая воздух на 273 0С, получаем увеличение давления практически в 2 раза. Температура зависит от того сколько топлива сжечь. Максимальная температура внутри рабочего цилиндра может достигать 2500 0С при работе ДВС на полной мощности.

Четвертый такт последний.

После него опять будет первый. Поршень направляется от НМТ к ВМТ. При этом выпускной клапан открыт. Цилиндр очищается, выбрасывая все что сгорело, и что не сгорело, в атмосферу.

Что касается дизельного двигателя, то все основные детали с карбюраторным практически одинаковы. Ведь и тот и другой, это двигатель внутреннего сгорания. Исключение составляет смесеобразование. В карбюраторном смесь готовится отдельно, в том самом карбюраторе. А вот в дизельном – смесь готовиться непосредственно в цилиндре, перед сжиганием. Топливо (солярка) подается специальным насосом в определенный момент времени. Зажигание смеси происходит от самовоспламенения. Температура внутри цилиндра в дизеле гораздо выше, чем в карбюраторном ДВС. По этой причине детали там детали мощнее и система охлаждения лучше. Необходимо отметить, что, несмотря на высокую температуру внутри цилиндра, рабочая температура двигателя никогда не повышается выше 90…95 0С. Иногда, детали дизельных двигателей делают из более твердого металла, что позволяет снизить массу, но увеличивает цену ДВС. Однако, коэффициент полезного действия (КПД) в дизельном двигателе выше. То есть он более экономичен и дороговизна деталей себя окупает.

У дизельного ДВС ресурс выше, если соблюдать правила эксплуатации. Особенно часто механизмы дизелей выходят из строя из-за плохого топлива.

Схема работы дизельного двигателя представлена на рисунке слева. В третьем такте подача топлива показана в момент ВМТ, хотя это и не совсем так.

Системы ДВС обеспечивающие их работоспособность практически одинаковы: система смазки, топливная система, система охлаждения и система газообмена. Есть еще несколько, но они не относятся к главным.

Глядя на устройство любого двигателя внутреннего сгорания можно подумать, что все детали выполнены из стали. Это далеко не так. Корпуса бывают и чугунные и выполненные из алюминиевого сплава, а вот поршни из чугуна не делают, они либо стальные, либо из высокопрочного алюминиевого сплава. Зная общее устройство данного двигателя внутреннего сгорания и условия работы его деталей, очевидно, что и клапана и головку цилиндра нужно делать прочными, поскольку они должны выдерживать давление внутри цилиндра более 100 атмосфер. А вот поддон, где собирается масло не несет на себе особой механической нагрузки и выполняется из тонкой листовой стали или алюминия.

А вот поддон, где собирается масло не несет на себе особой механической нагрузки и выполняется из тонкой листовой стали или алюминия.

Характеристики ДВС

Когда говорят об автомобиле, то обычно, в первую очередь отмечают двигатель внутреннего сгорания, не его устройство, а его мощность. Она (мощность) измеряется как обычно (по-старинке) в лошадиных силах или (по-современному) киловаттах. Безусловно, чем больше мощность, тем быстрее автомобиль набирает скорость. И в принципе экономичность тем выше, тем двигатель машины более мощный. Однако, это только тогда, когда двигатель постоянно работает на номинальных (экономически оправданных) оборотах. Но на малых скоростях (при неиспользовании полной мощности) КПД сильно падает и если на номинальных режимах дизельный двигатель имеет 40…42% КПД, то на малых только 7%. Бензиновый двигатель не может похвастаться даже этим. Использование полной мощности позволяет экономить топливо. По этой причине расход топлива на 100 километров в малолитражных автомобилях ниже. Этот показатель может составлять и 5 и даже 4 л/100 км. Расход у мощных внедорожников может составлять и 10 и даже 15 л/100 км.

Этот показатель может составлять и 5 и даже 4 л/100 км. Расход у мощных внедорожников может составлять и 10 и даже 15 л/100 км.

Еще одним показателем для автомобилей является разгон от 0 км/час до 100 км/час. Конечно, чем мощнее двигатель, тем быстрее разгон автомобиля, но про экономичность при этом говорить вообще не приходится.

Итак, двигатель внутреннего сгорания устройство которого Вы теперь знаете, совсем не кажется сложным. И на вопрос «ДВС – что это такое?» Вы можете ответить «Это то, что я знаю».

Устройство двигателей внутреннего сгорания

Изучение устройства двигателей внутреннего сгорания.

Разновидности двигателей внутреннего сгорания в двигателях, применяемых для привода современных строительных машин, тепловая энергия сгоревшего топлива преобразуется в механическую работу. Так как топливо сгорает внутри цилиндров двигателей, то они называются двигателями внутреннего сгорания.

Современные двигатели внутреннего сгорания с возвратно-поступательно движущимися поршнями классифицируются по следующим признакам:

1. способу смесеобразования — на двигатели с внешним смесеобразованием /карбюраторные и газовые/ и внутренним /дизельные/;

способу смесеобразования — на двигатели с внешним смесеобразованием /карбюраторные и газовые/ и внутренним /дизельные/;

2. способу воспламенения рабочей смеси на двигатели с принудительным воспламенением от электрической искры /карбюраторные и газовые/ и с воспламенением от сжатия /дизели/;

3. способу осуществления рабочего цикла — на четырех — и двухтактные;

4. числу цилиндров — на одно — и многоцилиндровые;

5. расположению цилиндров — на одноцилиндровые /линейные/ и двухрядные или V — образные, у которых угол между цилиндрами меньше 180°. Если угол равен 180°, двигатель называется оппозитным;

6. охлаждению — на двигатели с водяным и воздушным охлаждением.

На строительных машинах применяются четырехтактные многоцилиндровые карбюраторные и дизельные двигатели.

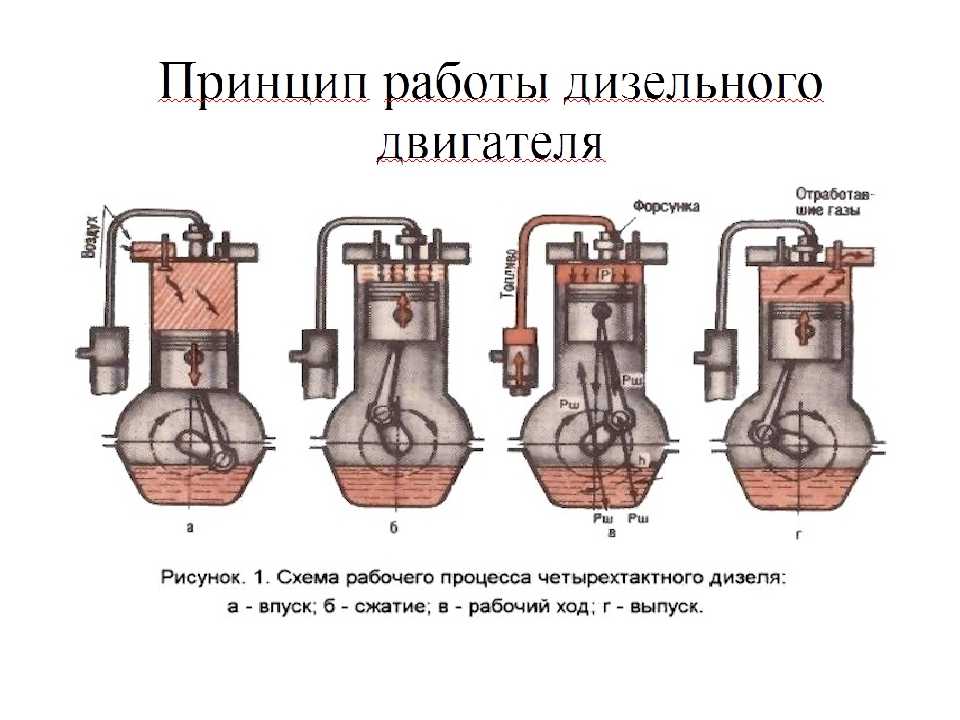

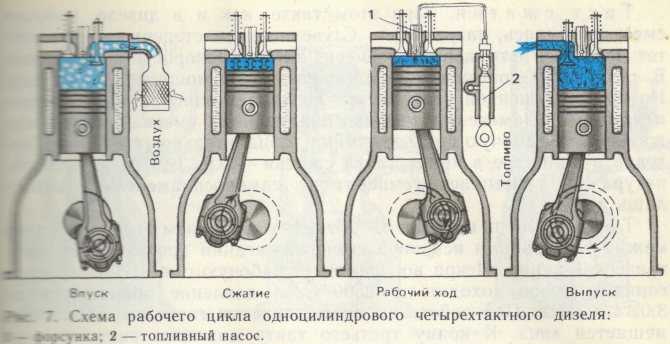

Во время работы четырехтактного двигателя внутреннего сгорания в его цилиндре протекают четыре процесса: 1/ впуск в цилиндр горючей смеси /в карбюраторный двигатель/ или воздуха /в дизельный двигатель/t 2/ сжатие рабочей смеси или воздуха; 3/ рабочий ход — воспламенение рабочей смеси и расширение продуктов сгорания; 4/ выпуск из цилиндра продуктов сгорания.

Совокупность этих последовательных, периодически повторяющихся процессов называется рабочим циклом двигателя.

Принципиальное отличие рабочего цикла дизеля от карбюраторного двигателя состоит в способе смесеобразования и воспламенения смеси. В цилиндр дизеля в такте впуска поступает воздух, который подвергается сжатию в такте сжатия до 3,5…4,5 МПа, что повышает температуру воздуха до 600.„.700 °С. В конце такта сжатия впрыскивается жидкое топливо, которое, перемешиваясь с нагретым воздухом, воспламеняется и сгорает.

В карбюраторном же двигателе рабочая смесь в конце такта сжатия сжимается до 0,7…1,2 МПа, а температура повышается до 300…400 °С, при этом между электродами свечи проскакивает электрическая искра и рабочая смесь воспламеняется.

Дизельный двигатель по сравнению с карбюраторным имеет следующие преимущества: более высокий КПД — 27-35% /для карбюраторных двигателей 20-24%/; высокую степень сжатия, обеспечивающую более экономичный расход топлива на единицу работы /на 20-25% меньше, чем у карбюраторного двигателя/; обладает лучшей приемистостью и развивает большой крутящий момент при малой частоте вращения; работает на тяжелых сортах топлива, которые менее опасны в пожарном отношении.

Основные недостатки дизельного двигателя по сравнению с карбюраторным: большая масса, приходящаяся на единицу мощности; тихоходность /максимальная частота вращения коленчатого вала не превышает 3000 об/мин, у карбюраторных — до 6000 об/мин/; более трудный пуск при низких температурах окружающей среда, что вызывает необходимость установки дополнительных систем подогрева и пуска двигателя.

Кривошипно-ползунный механизм

Кривошипно-ползунный механизм служит для восприятия силы давления газов, преобразования прямолинейного возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Рис. Схема кривошипно-ползунного и распределительного механизмов: 1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — поршневой палец; 5 — поршневые кольца; 6, 9 — клапаны /впускной и выпускной/; 7 — пружина; 8 — коромысло; 10 — гильза; 11 — водяная рубашка; 12 — штанга; 13 — распределительный вал; 14 — маховик; 15 — шестерни привода распределительного вала

Механизм газораспределения

Механизм газораспределения должен удовлетворять следующим основным требованиям: своевременно открывать и закрывать впускные и выпускные клапаны; обеспечивать возможно лучшее наполнение цилиндров горючей смесью и очистку от отработавших газов; надежно изолировать внутреннее пространство цилиндров от окружающей среды во время тактов сжатия и рабочего хода.

Для лучшего наполнения цилиндров двигателя воздухом /для дизелей/ или горючей смесью /для карбюраторных двигателей/ и более полной очистки их от отработавших газов клапаны открываются и закрываются не в тот момент, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием — при закрытии.

Периоды открытия и закрытия клапанов выраженные в углах поворота коленчатого вала, называются фазами газораспределения.

Их соблюдение обеспечивается формой и взаиморасположением кулачков на распределительном валу.

Система охлаждения.

При работе двигателя температура газов в камере сгорания достигает 2000…2400 °С, а средняя температура цикла 800…1000 С. Вследствие этого поршни, головки цилиндров, цилиндры и клапаны сильно нагреваются. Чрезмерный перегрев двигателя приводит к разжижению и сгоранию масла, нарушению нормальных зазоров между сопряженными деталями, уменьшению наполнения цилиндров горючей смесью, а следовательно, к снижению мощности двигателя, нарушению рабочего процесса и разрушению отдельных деталей.

Для нормальной работы двигателя необходимо непрерывно отводить излишнюю теплоту от перегреваемых деталей. Это осуществляется системой охлаждения. Излишнее охлаждение неблагоприятно отражается на работе двигателя. Испарение топлива ухудшается, поэтому оно горит медленнее, мощность двигателя падает, снижается экономичность, а износ цилиндров и поршневых колец увеличивается.

Для нормальной работы двигателя необходимо поддерживать его температуру при любых условиях и режимах работы в определенных пределах.

Чтобы обеспечить нормальный тепловой режим двигателя, применяют жидкостное или воздушное охлаждение. При воздушном охлаждении теплота отдается непосредственно воздуху через ребристые стенки блока цилиндров и головки блока. Жидкостная система охлаждения основана на интенсивной Циркуляции жидкости, которая обеспечивается центробежным насосом. Насос нагнетает жидкость /воду или антифриз-жидкость, замерзающую при низкой температуре/ в водяную рубашку двигателя, из которой нагретая жидкость вытесняется в радиатор. Охлажденная жидкость по патрубкам поступает в насос.

Охлажденная жидкость по патрубкам поступает в насос.

Рис. Схема системы охлаждения: 1 — радиатор; 2 — выпускной патрубок; 3 — термостат; 4 — гильза цилиндра; 5 — головка цилиндров; б — блок цилиндров; 7 — водяная рубашка; 8 — крыльчатка водяного насоса; 9 – вентилятор.

Система смазки

При работе двигателя в его сопряженных деталях возникает трение, вызывающее износ и нагрев деталей и требующее затрат некоторой части мощности двигателя. При введении между трущимися поверхностями слоя смазки характер трения и износа резко изменяется, так как молекулы масла под влиянием силы молекулярного притяжения распространяются по трущимся поверхностям и смазывают их.

Долговечность и безотказная работа двигателя зависят от качества и чистоты применяемого масла.

Система смазки двигателя — это совокупность механизмов и приборов, обеспечивающих очистку масла и его бесперебойную подачу в необходимом количестве при определенной температуре и давлении к трущимся поверхностям.

Рис. Схема системы смазки: 1 — масляный картер; 2 — маслоприемник; 3 — шестеренчатый насос; 4 — маслопровод; 5 — фильтр; 6 — главный масляный канал.

Примечание. Все остальные детали смазываются маслом, вытекающим из зазоров, или посредством разбрызгивания.

Масло, поступающее в зазоры между трущимися поверхностями, не только уменьшает потери на трение, но и охлаждает и удаляет продукты износа и мелкие частицы нагара и защищает трущиеся поверхности от коррозии.

В зависимости от способа подвода масла к трущимся поверхностям деталей применяются такие системы смазки: разбрызгиванием, под давлением и комбинированные, в которых часть деталей смазывается под давлением, а остальные — за счет разбрызгивания масла.

Система питания.

Источником энергии в двигателях внутреннего сгорания является горючая смесь, образуемая парами топлива, тщательно перемешанными с воздухом в определенных пропорциях. Смешиваясь с остаточными газами в цилиндре двигателя, горючая смесь образует рабочую.

Состав горючей смеси должен соответствовать определенному режиму работы двигателя и подразделяется на богатую, обогащенную, нормальную, обедненную и бедную.

В качестве топлива для карбюраторных двигателей применяют бензин, обладающий хорошей испаряемостью, а для дизельных двигателей с внутренним смесеобразованием — дизельное топливо, являющееся продуктом перегонки тяжелых фракций нефти с определенной вязкостью.

Система питания служит для хранения, подачи и очистки топлива, воздуха, приготовления горючей смеси нужного состава на разных режимах работы двигателя, отвода наружу продуктов сгорания .

Система пуска двигателей.

Одним из основных требований, предъявляемых к двигателям внутреннего сгорания, является быстрота и надежность пуска. Пуск осуществляется принудительным вращением коленчатого вала двигателя от постороннего источника энергии.

Система пуска должна развивать определенную частоту вращения коленчатого вала двигателя, обеспечивающую смесеобразование, наполнение цилиндров свежей смесью, сжатие и воспламенение смеси.

Пусковая частота вращения карбюраторных двигателей колеблется в пределах 30…60 об/мин.

Пуск дизельного двигателя по сравнению с карбюраторным более труден. Это связано с большой степенью сжатия и плохим смесеобразованием из-за малого давления впрыска топлива. Поэтому пусковая частота вращения коленчатого вала двигателя с воспламенением от сжатия должна быть в пределах 200…300 об/мин.

Рис. Схема системы питания; 1 — гильза цилиндра; 2 — поршень; 3 — топливный фильтр; 4 — топливопровод; Б — диафрагмовый насос; 6 — топливный бак; 7 — воздушный фильтр; 8 – карбюратор; 9, 10 — клапаны /впускной и выпускной/; 11 — патрубок /выхлопной/; 12 – глушитель.

При пуске холодного двигателя, особенно в зимнее время, прокручивание вала двигателя и его пуск резко затрудняются из-за низкой температуры воздуха в камере сгорания в конце сжатия и эагустевания смазки. Для обеспечения пуска дизелей необходимо подогреть воздух во впускном трубопроводе и в камере сгорания, охлаждающую жидкость в системе охлаждения; применить декомпрессионный механизм.

Существуют следующие основные способы пуска двигателей:

1. от руки /вручную/ — применяется чаще у карбюраторных пусковых двигателей;

2. электрическим стартером — используется в автомобильных и пусковых тракторных двигателях. Для пуска дизельного двигателя требуется стартер значительно большей мощности, чем для карбюраторного;

3. вспомогательным бензиновым двигателем /пусковым двигателем/ — распространен на дизелях тракторов;

4. силовым генератором электротрансмиссии. Силовой генератор, приводящий электрические ходовые двигатели трактора с электротрансмиссией, на время пуска двигателя работает в режиме стартера и питается током от аккумуляторных батарей;

5. сжатым воздухом от баллона с давлением 15,0 МПа. Наименьшее давление воздуха в баллоне, обеспечивающее запуск дизеля,- 4,0 МПа.

В аварийных случаях можно запустить двигатель буксировкой на включенной передаче трансмиссии. У машин с электротрансмиссией тяговый электродвигатель при этом работает в режиме генератора, а силовой генератор — в режиме электродвигателя, вращая коленчатый вал дизеля.

Список литературы

1. Брянский Ю. А. и др. Тягачи строительных и дорожных машин. — М.: Высш. шк., 1976. — 360 с.

2. Гуревич A. M., Сорокин E. М. Тракторы и автомобили. — П.: Колос, 1971.

3. Делиховский С. Ф. и др. Устройство и эксплуатация автомобилей.- М.: Изд-во ДОСААФ, 1965. — 214 с.

| Автономная работа | Зависимость мощности и крутящего момента от частоты вращения коленвала |

| Топливная экономичность | Токсичные выбросы |

| Высокая мощность | Трудный запуск при минусовых температурах |

| Доступная цена | Вибрация и шум |

| Сложная конструкция с большим количеством расходников | |

| Необходимость использования коробки передач | |

| Малый ресурс | |

| Затраты на обслуживание |

Обшее устройство двигателя внутреннего сгорания трактора

Обшее устройство двигателя внутреннего сгорания трактора

В двигателях внутреннего сгорания химическая энергия сгорающего топлива превращается в тепловую, которая переходит в механическую работу вращающегося вала.

Двигатели подразделяют: по способу образования и воспламенения рабочей смеси (дизели и карбюраторные), по числу тактов рабочего цикла (четырех- и двухтактные), по числу цилиндров (одно-, двух- и многоцилиндровые). по расположению цилиндров (рядные и V-образные), по способу охлаждения (с жидкостным и воздушным охлаждением).

Чтобы понять принцип работы двигателя, рассмотрим его упрощенную схему. В цилиндр, закрытый головкой, плотно вставлен поршень. С помощью пальца и шатуна поршень соединен с коленчатым валом, на одном конце которого насажено тяжелое колесо — маховик. Детали составляют криво-шипно-шатунный механизм.

В цилиндр, закрытый головкой, плотно вставлен поршень. С помощью пальца и шатуна поршень соединен с коленчатым валом, на одном конце которого насажено тяжелое колесо — маховик. Детали составляют криво-шипно-шатунный механизм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Во время работы двигателя поршень перемещается в цилиндре, приближаясь к оси коленчатого вала или удаляясь от нее. При наибольшем удалении от этой оси поршень занимает положение, называемое верхней мертвой точкой (в.м. т.), а при наименьшем — нижней мертвой точкой (н. м. т). В этих точках поршень, останавливаясь на мгновение, изменяет направление своего движения на обратное.

Расстояние S между мертвыми точками называется ходом поршня. За один ход поршня (например, от в. м. т. к н. м.т.) коленчатый вал поворачивается на пол-оборота.

Полость над поршнем, находящимся в в. м.т., называется объемом камеры сгорания (камеры сжатия), а полость, расположенная над поршнем, когда он находится в н. м.т. — полным объемом цилиндра. Объем цилиндра, освобождаемый поршнем при перемещении от в. м. т. до н. м. т., называется рабочим объемом цилиндра. Рабочий объем всех цилиндров, выраженный в литрах, называется литражом двигателя.

м.т. — полным объемом цилиндра. Объем цилиндра, освобождаемый поршнем при перемещении от в. м. т. до н. м. т., называется рабочим объемом цилиндра. Рабочий объем всех цилиндров, выраженный в литрах, называется литражом двигателя.

В головке цилиндра имеются впускные и выпускные отверстия с клапанами. В точно определенные моменты они открываются и закрываются с помощью распределительного механизма, в который входят клапаны, передаточные детали, кулачковый вал и распределительные шестерни.

При вращении коленчатого вала, когда соединенный с шатуном поршень отходит от в. м.т., над ним в цилиндре создается разрежение. В это время впускной клапан откроется и цилиндр начнет заполняться атмосферным воздухом. После прохода поршнем н.м.т. впускное отверстие закроется. При дальнейшем повороте вала поршень, перемещаемый шатуном, идет вверх и сжимает воздух, заполнивший цилиндр. Когда поршень придет в в. м.т., весь воздух, занимавший полный объем цилиндра, будет сжат в камере сгорания. Число, показывающее, во сколько раз уменьшается объем воздуха (или смеси воздуха с топливом) в цилиндре двигателя, называется степенью сжатия и обозначается буквой е.

Число, показывающее, во сколько раз уменьшается объем воздуха (или смеси воздуха с топливом) в цилиндре двигателя, называется степенью сжатия и обозначается буквой е.

При сжатии воздух в камере сгорания, нагреваясь, достигает высокой температуры. В эту камеру впрыскивается мелкораспыленное топливо. Соприкасаясь с горячим воздухом и нагретым поршнем, частицы топлива испаряются, воспламеняются и сгорают, выделяя теплоту. В результате температура и давление газов над поршнем резко возрастают, и под действием давления поршень перемещается вниз — происходит расширение газов. При этом давление и температура их уменьшаются. Так, тепловая энергия преобразуется в механическую. Сила давления газов от поршня через шатун передается коленчатому валу и вращает его. В конце хода поршня вниз открывается выпускной клапан. Маховик, получив разгон, выводит механизм из н.м.т. Поршень выталкивает из цилиндра отработавшие газы, освобождая его для следующей порции (дозы) свежего воздуха. При вращении коленчатого вала все процессы в цилиндре повторяются.

Рис. 1. Схема двигателя (а) и положение поршня в верхней (б) и нижней (в) мертвых точках:

1 — коленчатый вал; 2 — маховик; 3 — корпус двигателя; 4 — цилиндр; 5 —шатун; 6 — поршень; 7 — поршневой палец; 8 — головка цилиндра; 9—клапаны; 10 — передаточные детали; 11 — кулачковый вал; 12 — распределительные шестерни.

Следовательно, работа двигателя основана на свойстве нагретых газов расширяться. Она слагается из четырех ходов поршня, при которых в цилиндре протекают процессы впуска свежего воздуха, сжатия его, подачи и сгорания топлива и расширения горячих газов, выпуска отработавших газов. Эти процессы, чередуясь в указанном порядке, составляют рабочий цикл двигателя. Часть рабочего цикла, протекающая во время движения поршня от одной мертвой точки до другой, называется тактом.

Из четырех тактов только при одном — расширении газов — совершается полезная работа. Этот такт называется рабочим ходом. Остальные такты вспомогательные. Они совершаются за счет части энергии, накопленной маховиком.

Двигатель, рабочий цикл которого совершается за четыре хода (такта) поршня (за два оборота коленчатого вала), называется четырехтактным. Двигатель, рабочий цикл которого совершается за два хода поршня (один оборот коленчатого вала), называется двухтактным.

У двигателя, схему которого мы рассмотрели, топливо впрыскивается в цилиндр и воспламеняется от высокой температуры сильно сжатого воздуха. Такой двигатель называется дизелем (по имени его создателя Р. Дизеля). Двигатель, у которого смесь топлива с воздухом образуется не в цилиндре, а в особом приборе — карбюраторе, затем поступает в цилиндр и здесь воспламеняется электрической искрой, называется карбюраторным.

Двигатель внутреннего сгорания | Encyclopedia.com

Принципы

Структура двигателя внутреннего сгорания

Ресурсы

Двигатель внутреннего сгорания — это любой тепловой двигатель, который получает механическую энергию путем сжигания химической энергии (топлива) в замкнутом пространстве (камере сгорания). Изобретение и разработка двигателя внутреннего сгорания в девятнадцатом веке оказали глубокое влияние на человеческую жизнь. Двигатель внутреннего сгорания представляет собой относительно небольшой и легкий источник энергии, который он производит. Использование этой мощности сделало возможным создание практичных машин, начиная от самой маленькой модели самолета и заканчивая самым большим грузовиком. Электричество часто вырабатывается двигателями внутреннего сгорания. Газонокосилки, бензопилы и генераторы также могут использовать двигатели внутреннего сгорания. Важным устройством на основе двигателя внутреннего сгорания является автомобиль.

Изобретение и разработка двигателя внутреннего сгорания в девятнадцатом веке оказали глубокое влияние на человеческую жизнь. Двигатель внутреннего сгорания представляет собой относительно небольшой и легкий источник энергии, который он производит. Использование этой мощности сделало возможным создание практичных машин, начиная от самой маленькой модели самолета и заканчивая самым большим грузовиком. Электричество часто вырабатывается двигателями внутреннего сгорания. Газонокосилки, бензопилы и генераторы также могут использовать двигатели внутреннего сгорания. Важным устройством на основе двигателя внутреннего сгорания является автомобиль.

Однако во всех двигателях внутреннего сгорания основные принципы остаются одинаковыми. Топливо сжигается внутри камеры, обычно цилиндра. Энергия, создаваемая сгоранием или сжиганием топлива, используется для движения устройства, обычно поршня, через камеру. Прикрепив поршень к валу вне камеры, движение и сила поршня могут быть преобразованы в другие движения.

Горение – это сжигание топлива. Когда топливо сгорает, оно выделяет энергию в виде тепла, которое вызывает расширение газа. Это расширение может быть быстрым и мощным. Силу и движение расширения газа можно использовать для толкания объекта. Встряхнуть банку газировки — это способ увидеть, что происходит, когда газ расширяется. Встряхивание вызывает реакцию углекислого газа — шипение газировки, которое, когда банка открыта, выталкивает газированную жидкость из банки и через отверстие.

Однако простое сжигание топлива не очень полезно для создания движения. Зажигание спички, например, сжигает кислород в окружающем ее воздухе, но поднявшееся тепло рассеивается во всех направлениях и, следовательно, дает очень слабый толчок. Чтобы расширение газа, вызванное горением, было полезным, оно должно происходить в ограниченном пространстве. Это пространство может направлять или направлять движение расширения; он также может увеличить свою силу.

Цилиндр представляет собой полезное пространство для направления силы сгорания. Круглая внутренняя часть цилиндра позволяет газам легко течь, а также увеличивает силу движения газов. Круговое движение газов также может способствовать втягиванию воздуха и паров в цилиндр или их обратному вытеснению. Ракета — это простой пример использования внутреннего сгорания в цилиндре. В ракете нижний конец цилиндра открыт. Когда топливо внутри цилиндра взрывается, газы быстро расширяются к отверстию, создавая толчок, необходимый для того, чтобы оттолкнуть ракету от земли.

Круглая внутренняя часть цилиндра позволяет газам легко течь, а также увеличивает силу движения газов. Круговое движение газов также может способствовать втягиванию воздуха и паров в цилиндр или их обратному вытеснению. Ракета — это простой пример использования внутреннего сгорания в цилиндре. В ракете нижний конец цилиндра открыт. Когда топливо внутри цилиндра взрывается, газы быстро расширяются к отверстию, создавая толчок, необходимый для того, чтобы оттолкнуть ракету от земли.