Содержание

Мини двс своими руками — Авто Брянск

Содержание

- 1 Принцип действия ДВС

- 2 Как сделать простейший двигатель внутреннего сгорания?

- 2.1 Как сделать маленький двигатель внутреннего сгорания из подручных средств?

- 2.2 Бестактный ДВС замкнутого типа

- 3 Как изготовить дома работающий двигатель Стирлинга?

- 4 Мотор Стирлинга из консервной банки

- 5 Как сделать простой двигатель Стирлинга (с фотографиями и видео)

- 5.1 Как сделать простой движок Стирлинга – Видео

В древние времена люди использовали животных для приведения в действие простейших механизмов. Позже для плавания на парусных суднах и для того чтобы заставить вращаться ветряные мельницы, делающие из зерна муку, стала использоваться сила ветра. Затем люди научились использовать силу течения речной воды для того, чтобы заставить вращаться водяные колёса, перекачивающие и поднимающие воду или приводящие в действие разнообразные механизмы.

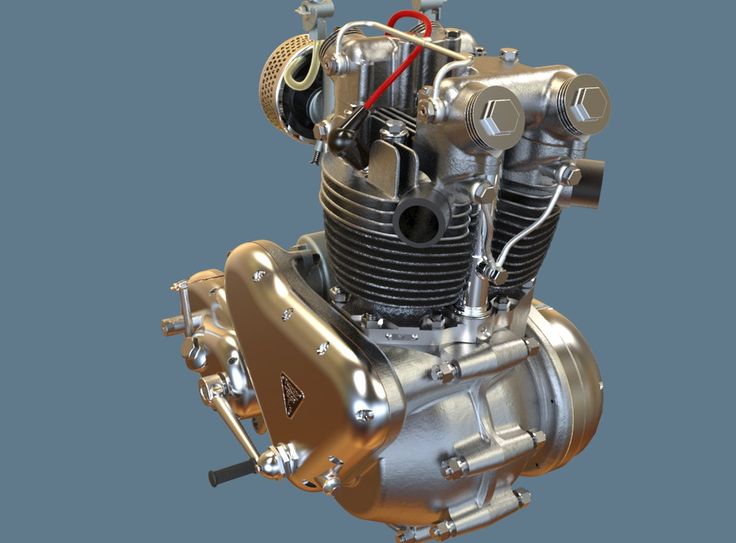

Тепловые двигатели появились в далёком прошлом, в том числе и двигатель Стирлинга. Сегодня технологии значительно усложнились. Так, например, человечество изобрело двигатель внутреннего сгорания, который является довольно сложным механизмом. На основе ДВС в настоящее время работает большинство современных автомобилей и другой необходимой для человека техники. Функция, которую выполняет тепловое расширение внутри двигателя внутреннего сгорания, очень сложна, но без неё работа ДВС невозможна.

В механическом устройстве, называемом двигателем внутреннего сгорания, энергия сгорающего топлива преобразуется в механическую. Для того чтобы сделать двигатель внутреннего сгорания своими руками, необходимо знать основные принципы его действия.

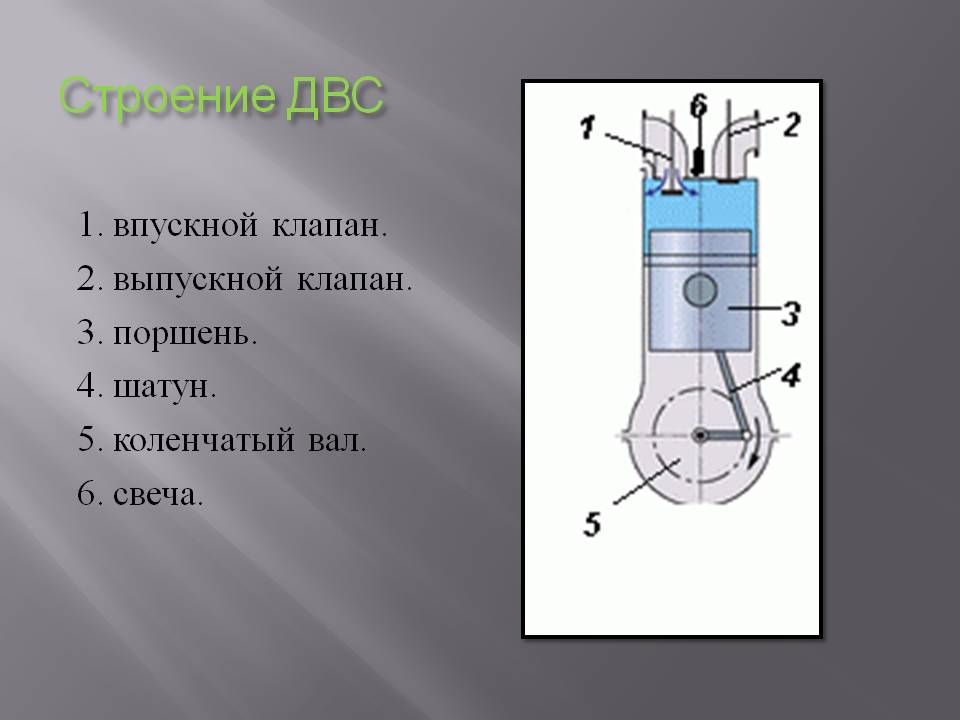

Принцип действия ДВС

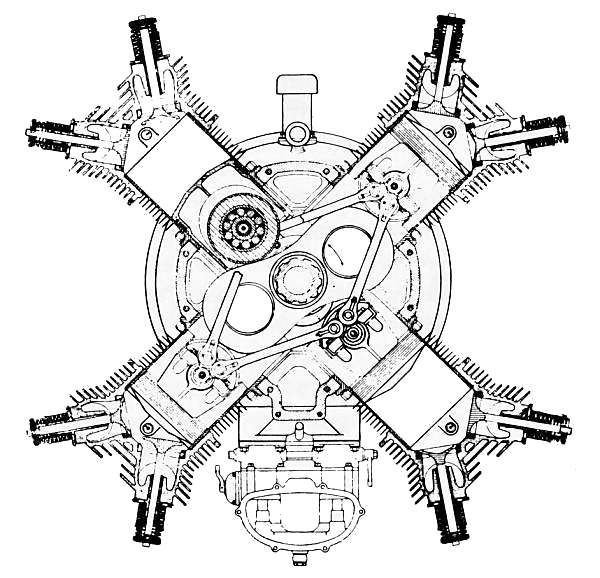

На сегодняшний день существуют разные виды двигателей, но для моделизма чаще всего используются:

- Поршневые двигатели дизельного типа.

- Двигатели, зажигаемые путём накала или искры.

Дизельные двигатели отличаются от искровых или калильных тем, что в первых возгорание горючего происходит при сильном сжатии газа в процессе движения поршня в цилиндре. А последние два типа двигателей требуют для возгорания уже сжатой смеси дополнительной энергии, для чего необходимо заранее нагреть калильную свечу или произвести искровой разряд.

А последние два типа двигателей требуют для возгорания уже сжатой смеси дополнительной энергии, для чего необходимо заранее нагреть калильную свечу или произвести искровой разряд.

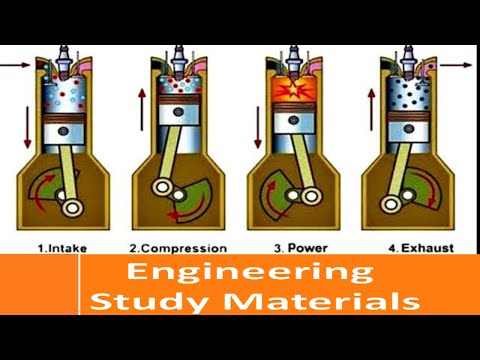

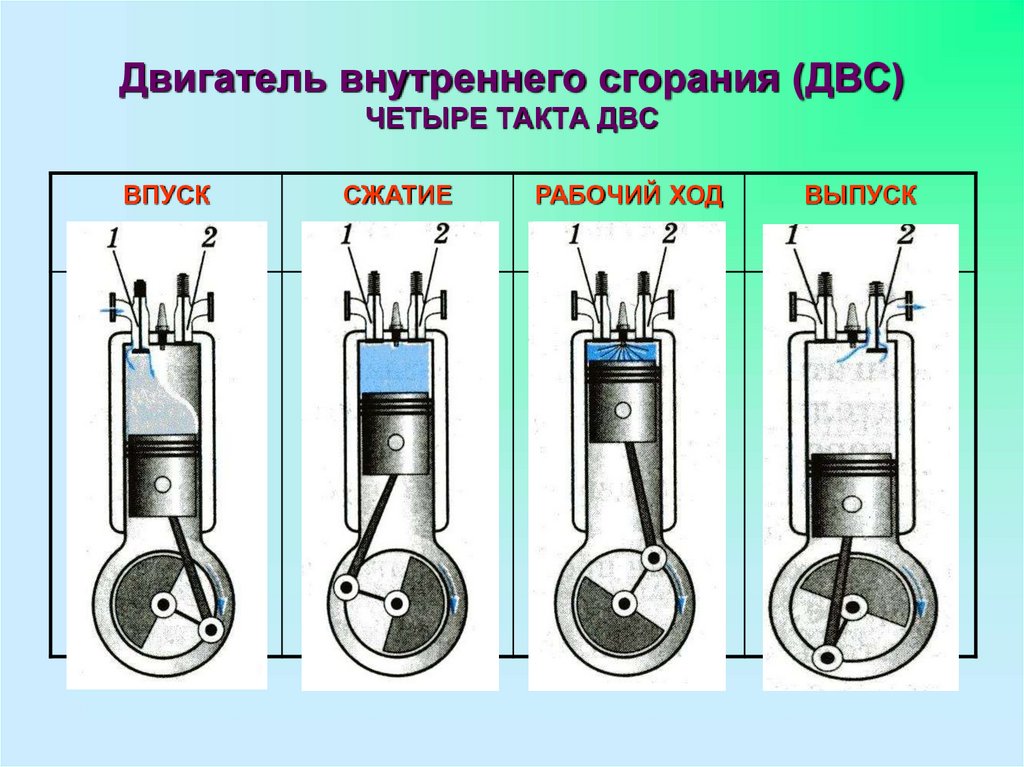

Поршневые двигатели могут быть только двухтактными. Двигатели, которые зажигаются путём накала или искры, бывают и двухтактные, и четырехтактные.

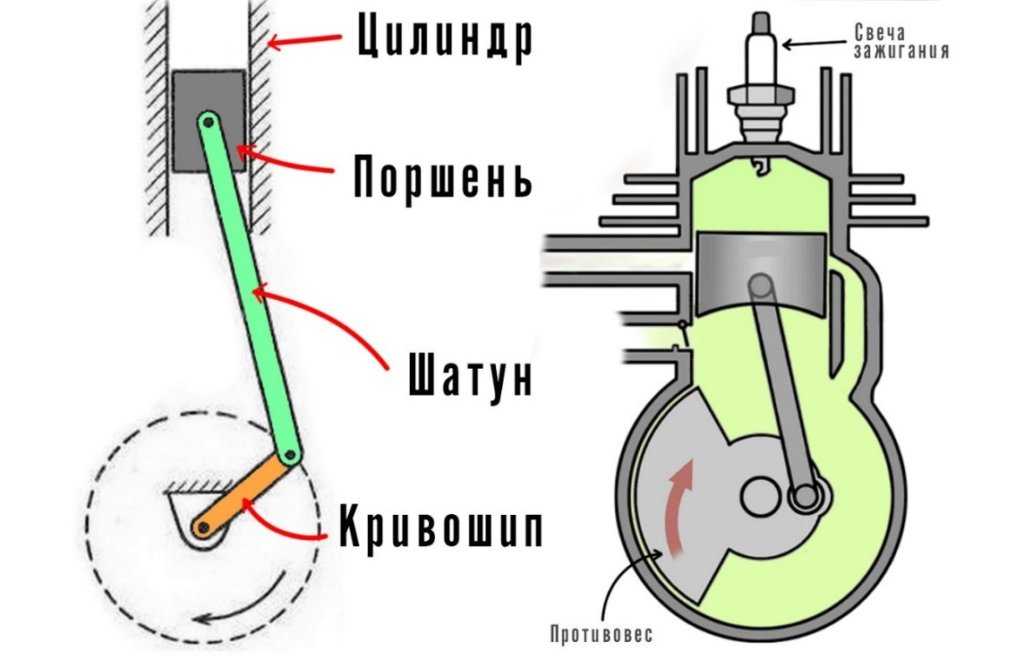

Двухтактные двигатели осуществляют любой рабочий процесс в два такта, выполняемые за 1 оборот коленвала.

В первом такте осуществляется «всасывание-сжатие»: когда коленчатый вал вращается, поршень перемещается снизу вверх. В процессе его движения топливная смесь всасывается через золотник в картер, и в то же время в цилиндре сжимается предыдущая порция горючего.

Перед тем как завершается первый такт, в цилиндре воспламеняется горючая смесь, в результате чего значительно увеличивается давление в камере сгорания, которое способствует движению поршня вверх и вниз.

Во втором такте — «рабочем ходе-продувке» сгорающее топливо расширяется, что способствует развитию механической мощности, а свежая порция топлива, засосанная в цилиндр во время первого такта, сжимается.

После того, как поршень проходит около половины пути вниз, газы, образованные во время сгорания топлива, выталкиваются из цилиндра через специально открывающееся окно. А после того, как открывается перепускное окно, сжатое в картере горючее поступает в цилиндр, и тем самым вытесняет из него оставшиеся отработанные газы, то есть, происходит продувка.

Как сделать простейший двигатель внутреннего сгорания?

Устройство ДВС изучается в школе старшеклассниками. Поэтому даже подросток сможет сделать простейший двигатель внутреннего сгорания своими руками. Для его изготовления нужно взять:

- Проволоку.

- Лист картона.

- Клей.

- Моторчик.

- Несколько шестерен.

- Батарейку 9V.

- Сначала из картона следует вырезать круг, который будет играть роль коленчатого вала.

- Далее из картона для изготовления шатуна нужно вырезать прямоугольник размером 15×8 см, сложить его вдвое и затем — еще на 90˚. На его концах делаются отверстия.

- Далее из картонного листа изготовляется поршень с отверстиями для поршневых пальцев.

- Размер поршневых пальцев должен соответствовать размеру отверстия в поршне.

- Поршень закрепляется пальцем на шатуне, а его проволокой нужно прикрепить к коленвалу.

- В соответствии с размером поршня следует свернуть из картона цилиндр, а в соответствии с размером коленчатого вала — коробочку для самого коленвала.

- Далее следует взять шестерёнки и моторчик и собрать механизм вращения коленчатого вала таким образом, чтобы моторчик мог проворачивать коленчатый вал с поршнем и шатуном.

- Механизм вращения крепится к коленчатому валу, и он помещается в изготовленную коробочку. При этом вращающий механизм следует прикрепить к стенке коробочки.

- Далее в цилиндре размещается поршень и цилиндр склеивается с коробочкой.

- Теперь с помощью двух проводов (+ и —) моторчик соединяется с батарейкой, в результате чего поршень приходит в движение.

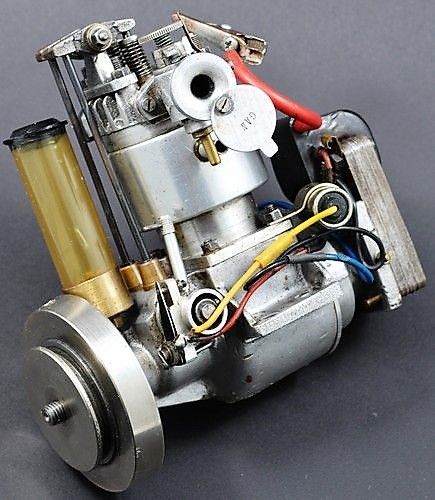

Как сделать маленький двигатель внутреннего сгорания из подручных средств?

Из следующего примера вы узнаете, как можно сделать двигатель внутреннего сгорания в домашней мастерской, не используя при этом станки и сложное оборудование.

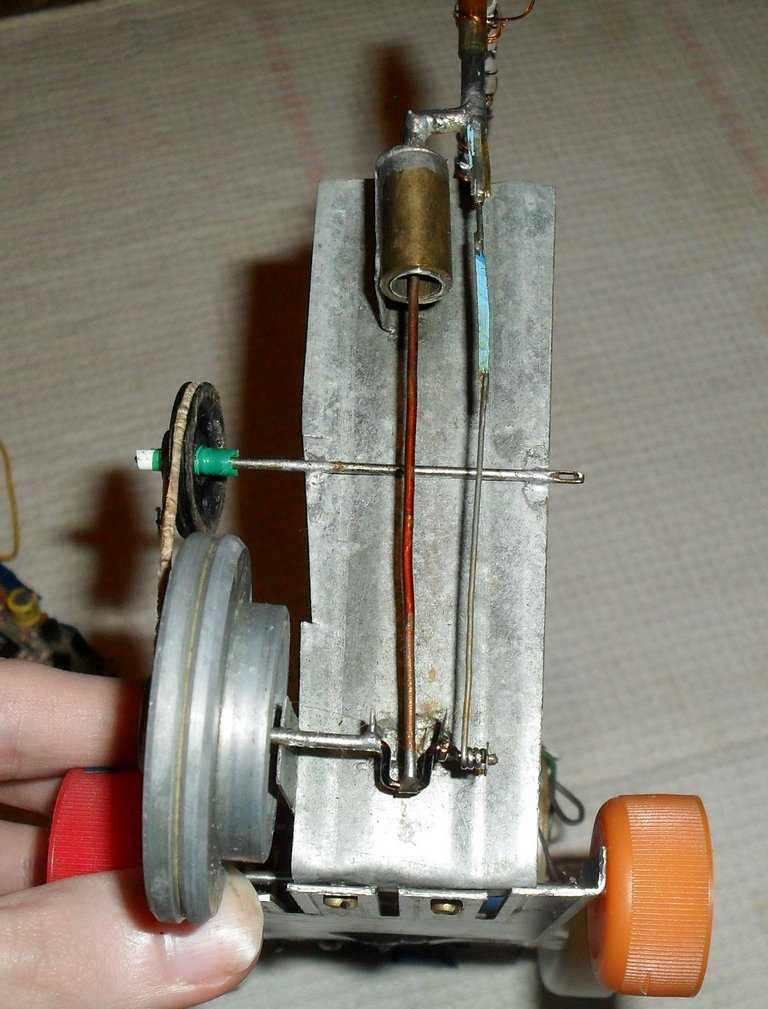

- Для создания данного приспособления следует взять плунжерную пару, которую можно извлечь из топливного насоса трактора.

- Для изготовления цилиндра от плунжерной втулки была отрезана с помощью машинки утолщенная часть шлефа. Далее требуется прорезать отверстия для выхлопного и перепускного окон, а сверху припаять 2 гайки М6 для свечей зажигания. Поршень же вырезается из плунжера.

- Для изготовления картера используется жесть. Также к нему нужно припаять подшипники. Чтобы создать дополнительную прочность, следует взять ткань, пропитать её эпоксидной смолой и покрыть ею картер.

- Коленвал собран из толстой шайбы с двумя отверстиями. Одно отверстие, в которое нужно запрессовать вал, сделано в центре шайбы.

Во второе отверстие, расположенное с краю, запрессовывается шпилька с одетым на неё шатуном.

Во второе отверстие, расположенное с краю, запрессовывается шпилька с одетым на неё шатуном. - Катушка зажигания собирается по следующей схеме:

- Также можно использовать катушку от автомобиля или мотоцикла. Схема её подключения выглядит следующим образом:

- Свечу зажигания также можно изготовить самостоятельно, сделав для этого сквозное отверстие в болте М6. Для изготовления изолятора можно использовать стеклянную трубочку из-под термометра и приклеить её с помощью эпоксидной смолы. Трубочка также обёрнута в бумагу, пропитанную эпоксидной смолой.

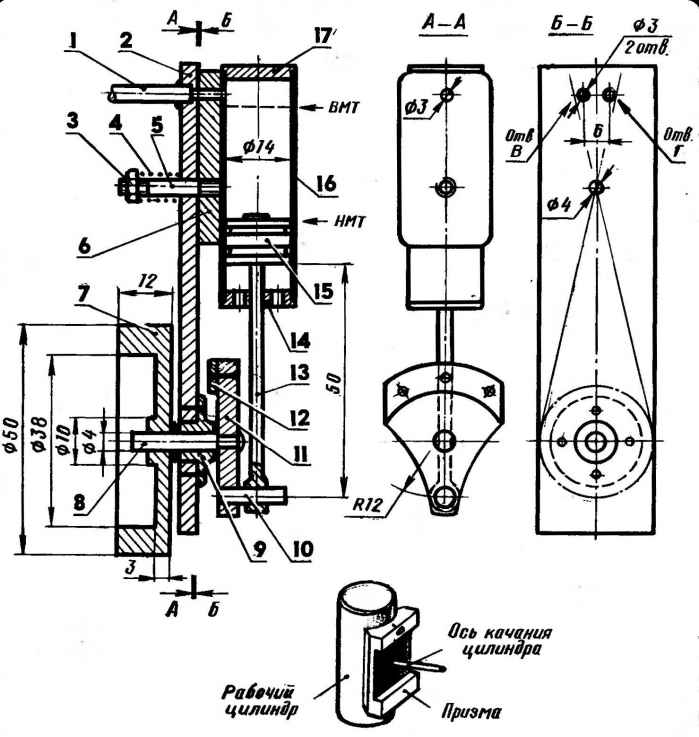

Детали на двигателе расположены согласно следующему чертежу:

Схема впускного клапана:

Схема карбюратора:

Схематический вид самого карбюратора:

Как работает этот ДВС, можно посмотреть в следующем видео:

Бестактный ДВС замкнутого типа

Данный мини двигатель внутреннего сгорания своими руками работает на небольшом количестве жидкого топлива (20 г). Топливо, взрываясь в камере, моментально преобразуется в газ и значительно увеличивается в объёме. В результате создаётся избыточное давление, выталкивающее поршень и вызывающее вращение коленчатого вала на пол-оборота.

Топливо, взрываясь в камере, моментально преобразуется в газ и значительно увеличивается в объёме. В результате создаётся избыточное давление, выталкивающее поршень и вызывающее вращение коленчатого вала на пол-оборота.

Затем этот же газ быстро преобразуется в горючую жидкость, уменьшаясь в объёме до первоначального состояния. В результате этого создаётся пониженное давление, втягивающее поршень назад, а коленчатый вал снова делает половину оборота.

Таким образом, в процессе одного оборота вала поршень совершает два рабочих хода.

Процесс бесконечен за счет постоянного перехода жидкости в газ и обратно. В такой замкнутой системе отсутствует как впрыск топлива, так и выхлоп газа. Составляют двигатель всего три узла:

- Камера с двумя секциями и поршень.

- Коленчатый вал и коробка передач.

- Зажигательная система.

Система запускается в действие аккумулятором, а далее можно использовать генератор. Для питания двигателя необходимо 12 Вольт, 4 Ампера.

Данный ДВС можно создавать с различными мощностями, он подойдёт для любого вида транспорта, передвигающегося по земле и по воздуху. Исключение составляют лишь реактивные самолёты.

На следующем видео представлена небольшая настольная рабочая модель, демонстрирующая эффект ДВС:

Видео о том, как сделать маленький двигатель внутреннего сгорания

А Вы уже пытались сделать двигатель внутреннего сгорания своими руками? Получилось ли у Вас? Расскажите об этом в комментариях.

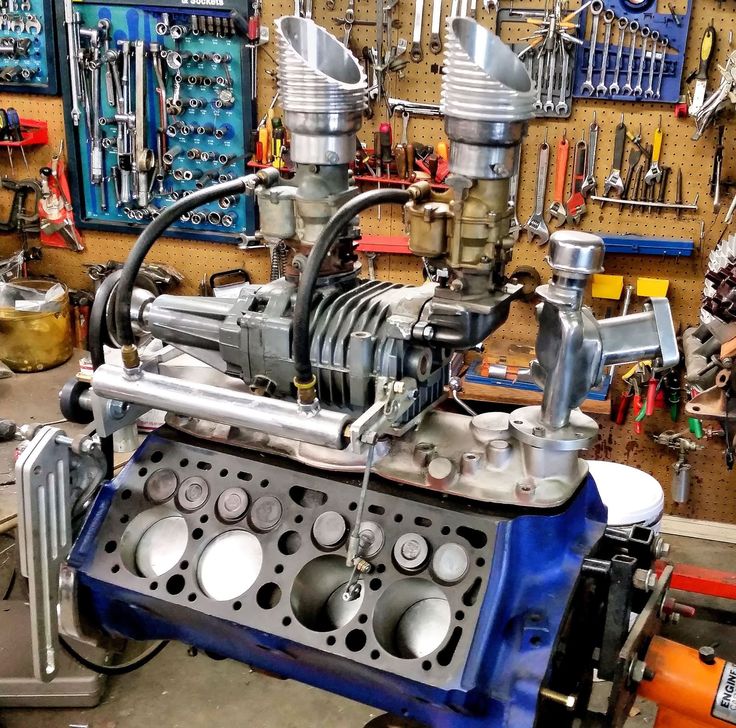

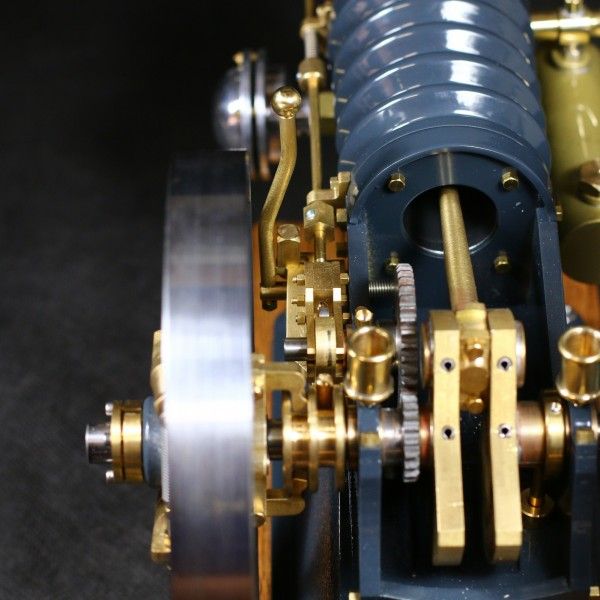

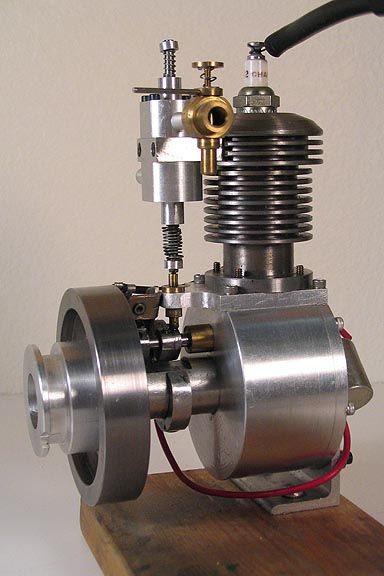

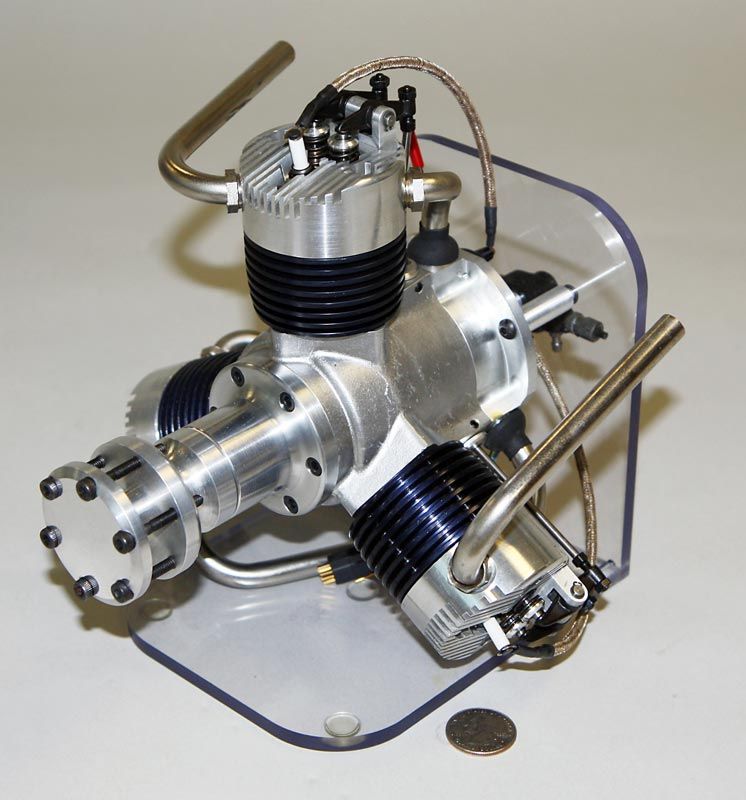

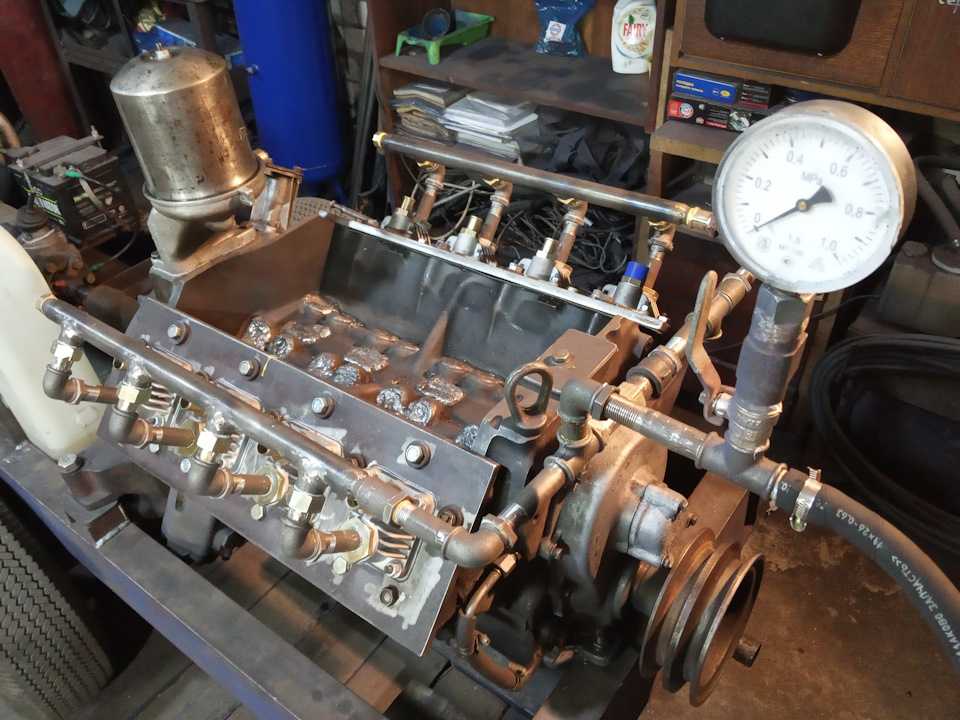

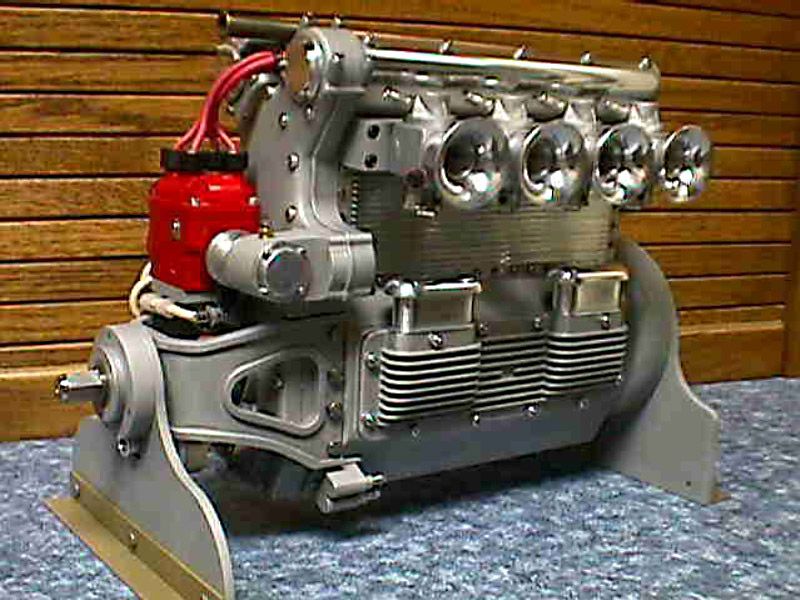

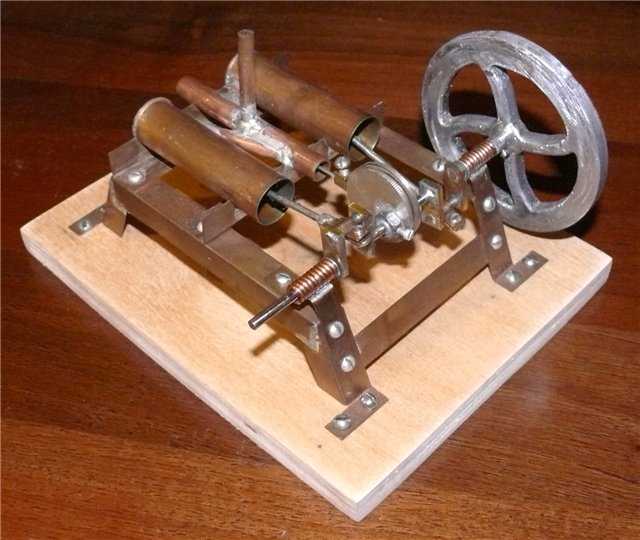

Всем привет, вот решил поделится вторым проектом ДВС, проект уже построен давненько и чтото я не решался выкладывать его сюда да и честно чтото лень было. Вобщем после удачного первого мотора мне захотелось построить еще один но немного другой конструкции. Изначально задумывался мотор не скоростной а медленно чавкающий на постоянных оборотах (буржуи называют их hit and miss). Но с ходом разработки и постройки пришлось отказаться от чавкающего двигателя из за ряда проблем и основной проблемой стала — отсутствие собственного токарного станка (большого мне не надо, нужен маленький хоббийный типа ТВ16 или ему подобного либо школьный ТВ4 но таких в наших районах не продают или продают но неадекватно дорого, а платить 5к или более за транспортную с другого города что жаба душит да и станок надо самому смотреть состояние). Так вот неспешно был построен второй проект, описание всего процесса постройки можно почитать на форуме, прямая ссыль на тему — sam0delki.ru/viewtopic.php?f=44&t=611 здесь опишу кратко основные части и изменения в конкретно этом втором проекте относительно первого двс.

Но с ходом разработки и постройки пришлось отказаться от чавкающего двигателя из за ряда проблем и основной проблемой стала — отсутствие собственного токарного станка (большого мне не надо, нужен маленький хоббийный типа ТВ16 или ему подобного либо школьный ТВ4 но таких в наших районах не продают или продают но неадекватно дорого, а платить 5к или более за транспортную с другого города что жаба душит да и станок надо самому смотреть состояние). Так вот неспешно был построен второй проект, описание всего процесса постройки можно почитать на форуме, прямая ссыль на тему — sam0delki.ru/viewtopic.php?f=44&t=611 здесь опишу кратко основные части и изменения в конкретно этом втором проекте относительно первого двс.

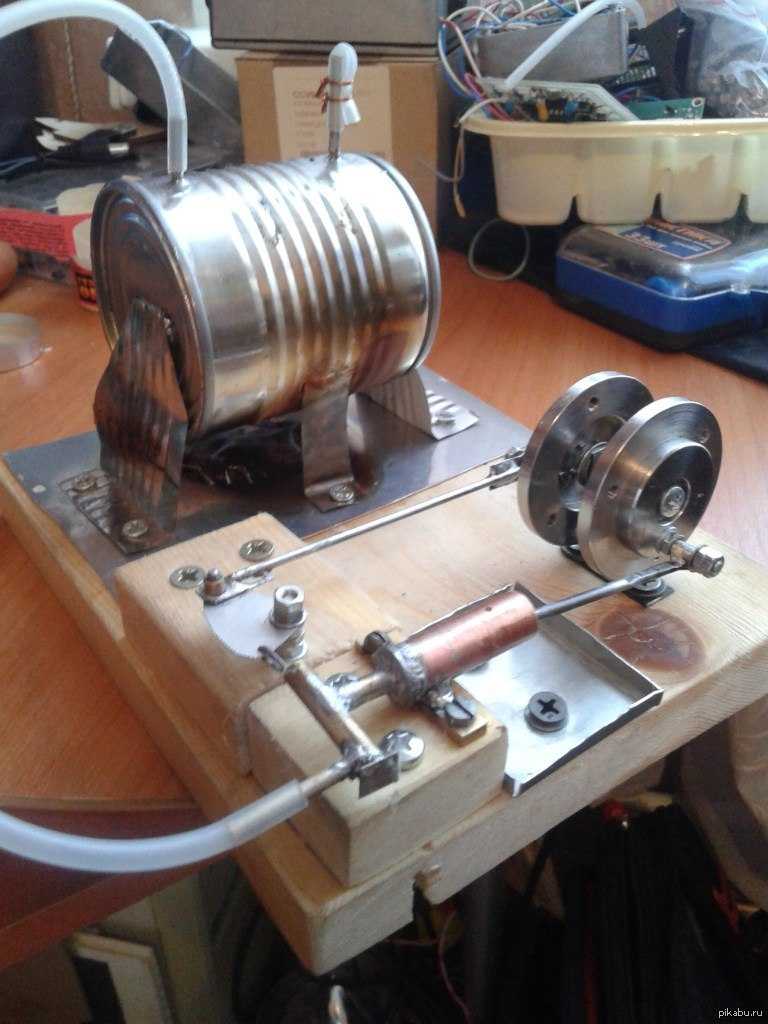

Цилиндро-поршневую группу использовал уже готовую, ею послужила ЦПГ из компрессора холодильника. При разборе данного компрессора на металлолом было выяслено что у него довольно интересная рабочая пара, диаметром 24мм и самое главное что цилиндр был не монолитным с основанием компрессора как обычно а был съёмным на двух болтах. Сама схема в данном компрессоре не подходила к работе в виде мотора так как поршень и шатун там были литыми, но компрессоров у меня было много и я без труда подобрал к цилиндру нужный поршень. Собственно он то мне и не давал покоя так как ка был изготовлен очень качественно (пара отличная, компрессия просто обалденная, плюс и материал — чугунная гильза и чугунный поршень — идеал для самоделки из за офигительного коэффициента скольжения чугуна по чугуну).

Сама схема в данном компрессоре не подходила к работе в виде мотора так как поршень и шатун там были литыми, но компрессоров у меня было много и я без труда подобрал к цилиндру нужный поршень. Собственно он то мне и не давал покоя так как ка был изготовлен очень качественно (пара отличная, компрессия просто обалденная, плюс и материал — чугунная гильза и чугунный поршень — идеал для самоделки из за офигительного коэффициента скольжения чугуна по чугуну).

Так, значит ЦПГ была уже готова, причем отличная. Далее ГБЦ, голову решил делать как и у предыдущего проекта из бронзы. На заводе добыл нужную болванку, и изготовил голову. Клапана также как и у первого проекта из саморезов. Клапана были притерты как и у настоящих двигателей с применением паст для притирки.

Отличия данной головы от предыдущей тут будет один управляемый клапан (выпуск) как у обычного четырехтактного мотора через коромысло и второй клапан будет полностью автоматическим (впуск, тут после того как все части ДВС будут собраны воедино надо будет «поиграться» с жесткостью клапанной пружинки и добиться правильной длительность впуска когда поршень будет двигаться к НМТ и открывать разряжением клапан преодолевая жёсткость пружинки) и второе отличие это свеча зажигания. В первом проекте она была диаметром 6мм и очень сложна в изготовлении (плюс очень хрупкая на кручение, можно легко поломать при заворачивании) тут же свеча уже по серьезнее — 8мм, техпроцесс изготовления тот же — стеклянный изолятор посаженный на эпоксидку и холодная сварка в качестве внешнего изолятора.

В первом проекте она была диаметром 6мм и очень сложна в изготовлении (плюс очень хрупкая на кручение, можно легко поломать при заворачивании) тут же свеча уже по серьезнее — 8мм, техпроцесс изготовления тот же — стеклянный изолятор посаженный на эпоксидку и холодная сварка в качестве внешнего изолятора.

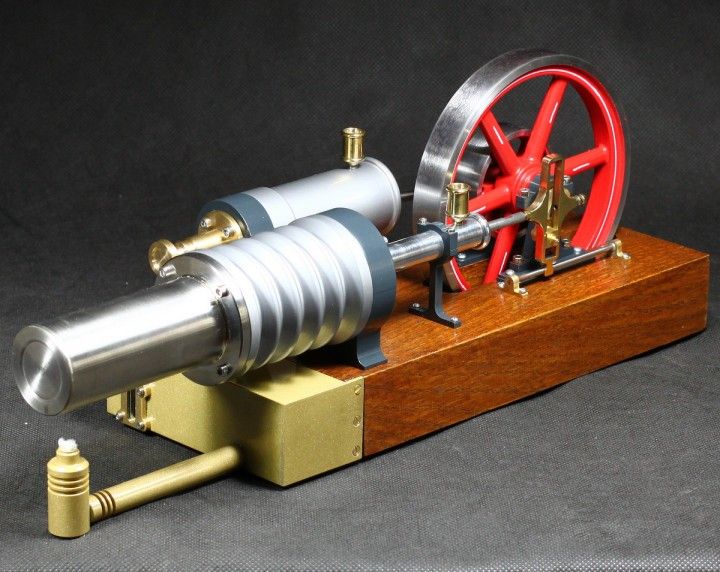

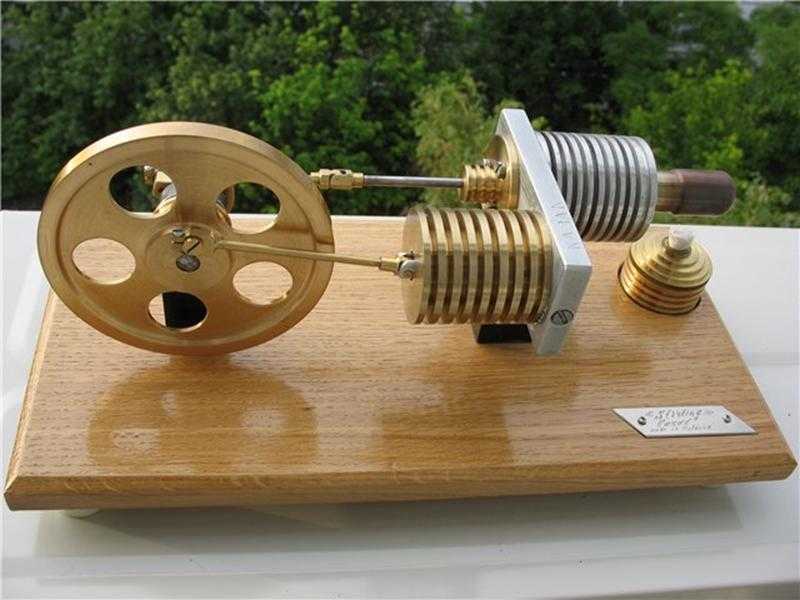

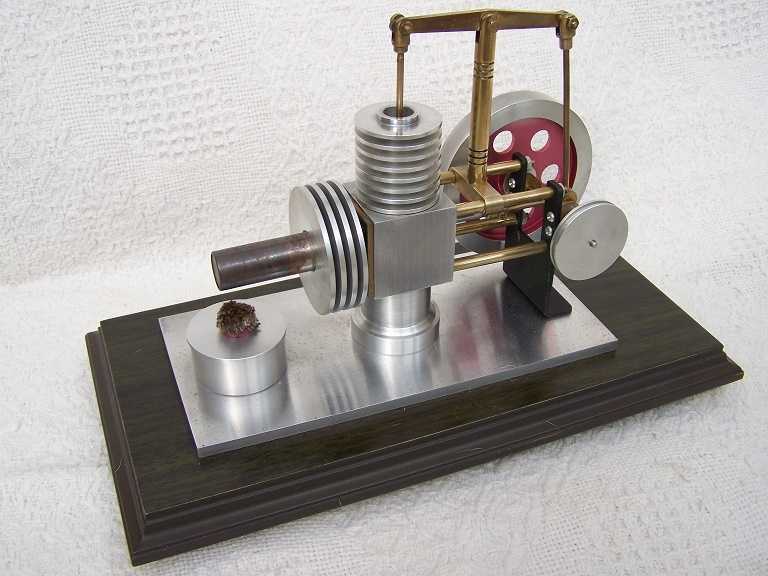

Можно, конечно купить красивые заводские модели двигателей Стирлинга, как например, в этом китайском интернет-магазине. Однако, иногда хочется творить самому и сделать вещь, пусть даже из подручных средств. На нашем сайте уже есть несколько вариантов изготовления данных моторов, а в этой публикации ознакомьтесь с совсем простым вариантом изготовления двигателя Стирлинга в домашних условиях.

Посмотрите ниже 3 варианта для самостоятельного изготовления.

Как изготовить дома работающий двигатель Стирлинга?

Дмитрий Петраков по многочисленным просьбам отснял пошаговую инструкцию по сборке мощного, относительно своих габаритов и потребляемого количества тепла двигателя Стирлинга. В этой модели задействованы доступные каждому зрителю и распространённые материалы – обзавестись ими способен любой желающий. Все размеры, представленные в этом ролике, автор подбирал на основе многолетнего опыта работы со Стирлингами такой конструкции, и для данного, конкретного экземпляра они являются оптимальными.

В этой модели задействованы доступные каждому зрителю и распространённые материалы – обзавестись ими способен любой желающий. Все размеры, представленные в этом ролике, автор подбирал на основе многолетнего опыта работы со Стирлингами такой конструкции, и для данного, конкретного экземпляра они являются оптимальными.

В этой модели задействованы доступные каждому зрителю и распространённые материалы, благодаря чему обзавестись ими способен любой желающий. Все размеры, представленные в этом ролике, подбирал на основе многолетнего опыта работы со Стирлингами такой конструкции, и для данного, конкретного экземпляра они являются оптимальными.

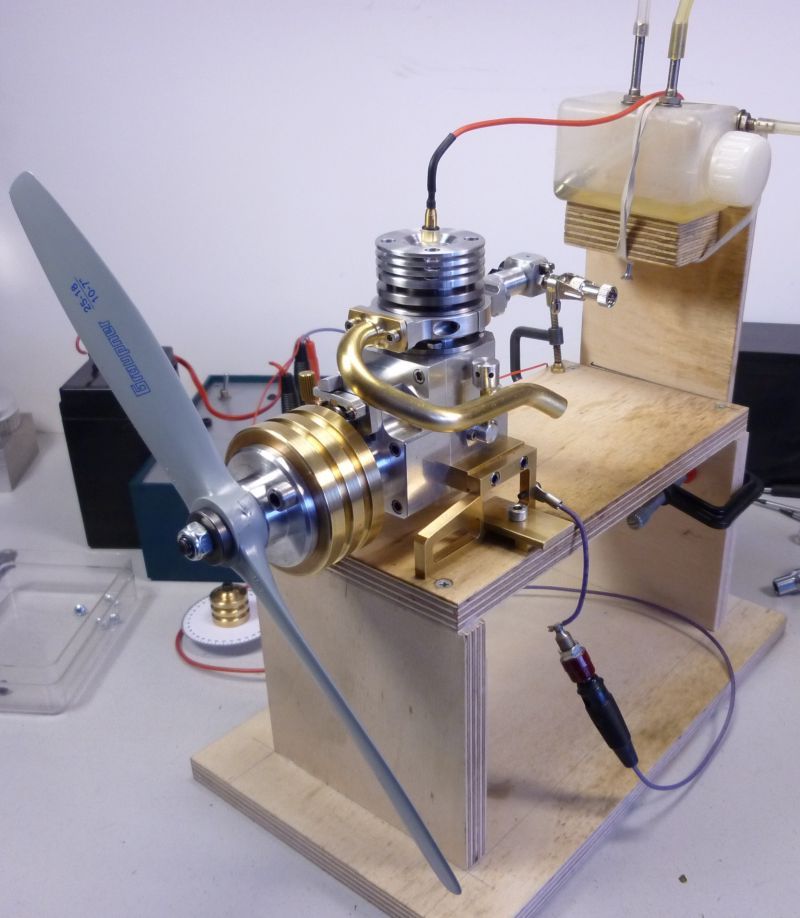

Водяная помпа, собранная в качестве рабочего прототипа, предназначена для работы в паре с моторами Стирлинга. Особенность насоса заключается в небольших затратах энергии, требуемых для совершения им работы: такая конструкция задействует лишь небольшую часть динамического внутреннего рабочего объёма двигателя, и тем самым по минимуму влияет на его производительность.

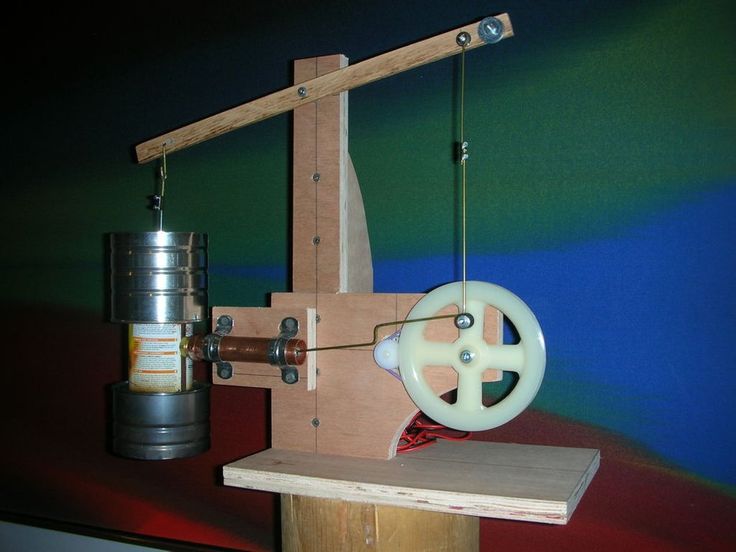

Мотор Стирлинга из консервной банки

Для его изготовления вам понадобятся подручные материалы: банка из под консервов, небольшой кусок поролона, CD-диск, два болтика и скрепки.

Поролон – одни из самых распространенных материалов, которые используются при изготовлении моторов Стирлинга. Из него делается вытеснитель двигателя. Из куска нашего поролона вырезаем круг, диаметр его делаем на два миллиметров меньше внутреннего диаметра банки, а высоту немного больше ее половины.

В центре крышки просверливаем отверстие, в которое вставим потом шатун. Для ровного хода шатуна делаем из скрепки спиральку и припаиваем ее к крышке.

Поролоновый круг из поролона пронизываем посередине винтиком и застопориваем его шайбой сверху и снизу шайбой и гайкой. После этого присоединяем путем пайки отрезок скрепки, предварительно распрямив ее.

Теперь втыкаем вытеснитель в сделанное заранее отверстие в крышке и герметично пайкой соединяем крышку и банку. На конце скрепки делаем небольшую петельку, а в крышке просверливаем еще одно отверстие, но чуть-чуть больше, чем первое.

На конце скрепки делаем небольшую петельку, а в крышке просверливаем еще одно отверстие, но чуть-чуть больше, чем первое.

Из жести делаем цилиндр, используя пайку.

Присоединяем с помощью паяльника готовый цилиндр к банке, так, чтобы не осталось щелей в месте пайки.

Из скрепки изготавливаем коленвал. Разнос колен нужно сделать в 90 градусов. Колено, которое будет над цилиндром по высоте на 1-2 мм больше другого.

Шатун который нужно будет приделать к мембране, изготавливаем из скрепки и вставляем его в обрезок резины. По длине шатун нужно сделать таким, чтобы в нижней мертвой точке вала мембрана была втянута внутрь цилиндра, а в высшей – напротив – вытянута. Второй шатун настраиваем так же.

Шатун с резиной приклеиваем к мембране, а другой присоединяем к вытеснителю.

Присоединяем паяльником ножки из скрепок к банке и на кривошип пристраиваем маховик. Например, можно использовать СД-диск.

youtube.com/embed/cE660rfjL9c»>

Как сделать простой двигатель Стирлинга (с фотографиями и видео)

Давайте сделаем двигатель Стирлинга.

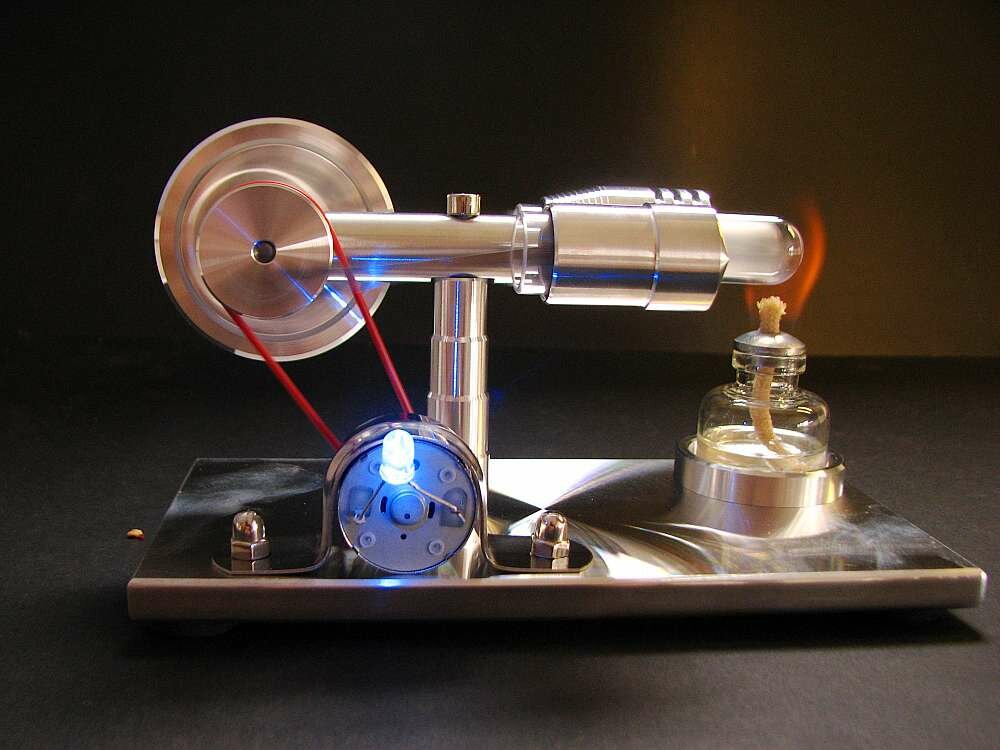

Мотор Стирлинга – это тепловой двигатель, который работает за счет циклического сжатия и расширения воздуха или другого газа (рабочего тела) при различных температурах, так что происходит чистое преобразование тепловой энергии в механическую работу. Более конкретно, двигатель Стирлинга представляет собой двигатель с рекуперативным тепловым двигателем с замкнутым циклом с постоянно газообразным рабочим телом.

Двигатели Стирлинга имеют более высокий КПД по сравнению с паровыми двигателями и могут достигать 50% эффективности. Они также способны бесшумно работать и могут использовать практически любой источник тепла. Источник тепловой энергии генерируется вне двигателя Стирлинга, а не путем внутреннего сгорания, как в случае двигателей с циклом Отто или дизельным циклом.

Двигатели Стирлинга совместимы с альтернативными и возобновляемыми источниками энергии, поскольку они могут становиться все более значительными по мере роста цен на традиционные виды топлива, а также в свете таких проблем, как истощение запасов нефти и изменение климата.

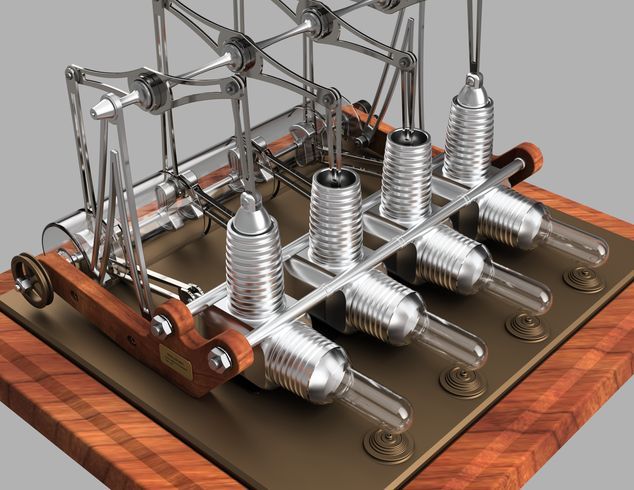

В этом проекте мы дадим вам простые инструкции по созданию очень простого двигателя DIY Стирлинга с использованием пробирки и шприца .

Как сделать простой движок Стирлинга – Видео

Компоненты и шаги, чтобы сделать моторчик Стирлинга

1. Кусок лиственных пород или фанеры

Это основа для вашего двигателя. Таким образом, он должен быть достаточно жестким, чтобы справляться с движениями двигателя. Затем сделайте три маленьких отверстия, как показано на рисунке. Вы также можете использовать фанеру, дерево и т.д.

2. Мраморные или стеклянные шарики

В двигателе Стирлинга эти шарики выполняют важную функцию. В этом проекте мрамор действует как вытеснитель горячего воздуха от теплой стороны пробирки к холодной стороне. Когда мрамор вытесняет горячий воздух, он остывает.

3. Палки и винты

Шпильки и винты используются для удержания пробирки в удобном положении для свободного перемещения в любом направлении без каких-либо перерывов.

4. Резиновые кусочки

Купите ластик и нарежьте его на следующие формы. Он используется для того, чтобы надежно удерживать пробирку и поддерживать ее герметичность. Не должно быть утечек в ротовой части пробирки. Если это так, проект не будет успешным.

5. Шприц

Шприц является одной из самых важных и движущихся частей в простом двигателе Стирлинга. Добавьте немного смазки внутрь шприца, чтобы поршень мог свободно перемещаться внутри цилиндра. Когда воздух расширяется внутри пробирки, он толкает поршень вниз. В результате цилиндр шприца перемещается вверх. В то же время мрамор катится к горячей стороне пробирки и вытесняет горячий воздух и заставляет его остывать (уменьшать объем).

6. Пробирка Пробирка является наиболее важным и рабочим компонентом простого двигателя Стирлинга. Пробирка изготовлена из стекла определенного типа (например, из боросиликатного стекла), обладающего высокой термостойкостью. Так что его можно нагревать до высоких температур.

Так что его можно нагревать до высоких температур.

Как работает двигатель Стирлинга?

Некоторые люди говорят, что двигатели Стирлинга просты. Если это правда, то так же, как и великие уравнения физики (например, E = mc2), они просты: на поверхности они просты, но богаче, сложнее и потенциально очень запутаны, пока вы их не осознаете. Я думаю, что безопаснее думать о двигателях Стирлинга как о сложных: многие очень плохие видео на YouTube показывают, как легко «объяснить» их очень неполным и неудовлетворительным образом.

На мой взгляд, вы не можете понять двигатель Стирлинга, просто создав его или наблюдая за тем, как он работает извне: вам нужно серьезно подумать о цикле шагов, через которые он проходит, что происходит с газом внутри, и как это отличается из того, что происходит в обычном паровом двигателе.

Все, что требуется для работы двигателя, – это наличие разницы температур между горячей и холодной частями газовой камеры. Были построены модели, которые могут работать только с разницей температуры 4 ° C, хотя заводские двигатели, вероятно, будут работать с разницей в несколько сотен градусов. Эти двигатели могут стать наиболее эффективной формой двигателя внутреннего сгорания.

Эти двигатели могут стать наиболее эффективной формой двигателя внутреннего сгорания.

Двигатели Стирлинга и концентрированная солнечная энергия

Двигатели Стирлинга обеспечивают аккуратный метод преобразования тепловой энергии в движение, которое может привести в движение генератор. Наиболее распространенная схема состоит в том, чтобы двигатель был в центре параболического зеркала. Зеркало будет установлено на устройство слежения, чтобы солнечные лучи фокусировались на двигателе.

* Двигатель Стирлинга как приемник

Возможно, вы играли с выпуклыми линзами в школьные годы. Сосредоточение солнечной энергии для сжигания листа бумаги или спички, я прав? Новые технологии развиваются день ото дня. Концентрированная солнечная тепловая энергия приобретает все большее внимание в эти дни.

Выше приведен короткий видеофильм о простом двигателе с пробиркой, использующим стеклянные шарики в качестве вытеснителя и стеклянный шприц в качестве силового поршня.

Этот простой двигатель Стирлинга был построен из материалов, которые доступны в большинстве школьных научных лабораторий и может быть использован для демонстрации простого теплового двигателя.

Диаграмма давление-объем за цикл

Процесс 1 → 2 Расширение рабочего газа на горячем конце пробирки, тепло передается газу, и газ расширяется, увеличивая объем и толкая поршень шприца вверх.

Процесс 2 → 3 По мере движения мрамора к горячему концу пробирки газ вытесняется из горячего конца пробирки на холодный конец, а по мере движения газа он отдает тепло стенке пробирки.

Процесс 3 → 4 Из рабочего газа отводится тепло, и объем уменьшается, поршень шприца движется вниз.

Процесс 4 → 1 Завершает цикл. Рабочий газ движется от холодного конца пробирки к горячему концу, поскольку мраморные шары вытесняют ее, получая тепло от стенки пробирки, когда она движется, тем самым увеличивая давление газа.

Самодельный двс своими руками. Мини-двигатель внутреннего сгорания – так ли он функционален? Как сделать простой движок Стирлинга – Видео

В древние времена люди использовали животных для приведения в действие простейших механизмов. Позже для плавания на парусных суднах и для того чтобы заставить вращаться ветряные мельницы, делающие из зерна муку, стала использоваться сила ветра. Затем люди научились использовать силу течения речной воды для того, чтобы заставить вращаться водяные колёса, перекачивающие и поднимающие воду или приводящие в действие разнообразные механизмы.

Позже для плавания на парусных суднах и для того чтобы заставить вращаться ветряные мельницы, делающие из зерна муку, стала использоваться сила ветра. Затем люди научились использовать силу течения речной воды для того, чтобы заставить вращаться водяные колёса, перекачивающие и поднимающие воду или приводящие в действие разнообразные механизмы.

Тепловые двигатели появились в далёком прошлом, в том числе и двигатель Стирлинга. Сегодня технологии значительно усложнились. Так, например, человечество изобрело двигатель внутреннего сгорания, который является довольно сложным механизмом. На основе ДВС в настоящее время работает большинство современных автомобилей и другой необходимой для человека техники. Функция, которую выполняет тепловое расширение внутри двигателя внутреннего сгорания, очень сложна, но без неё работа ДВС невозможна.

В механическом устройстве, называемом двигателем внутреннего сгорания, энергия сгорающего топлива преобразуется в механическую. Для того чтобы сделать двигатель внутреннего сгорания своими руками, необходимо знать основные принципы его действия.

Типы моторов

Самодельный двигатель может иметь несколько конфигураций. Среди них:

- Варианты с магнитом постоянного действия.

- Комбинированная синхронная модель.

- Переменный двигатель.

Привод с постоянным магнитом оборудуется основным элементом в роторной части. Функционирование таких приборов основано на принципе притяжения или отталкивания между статором и ротором приспособления. Такой шаговый электродвигатель оснащен роторной частью из железа. Принцип его работы заключается на фундаментальной основе, согласно которой, предельно допустимое отталкивание производится с минимальным зазором. Это способствует притяжению точек ротора к полюсам статора. Комбинированные устройства сочетают в себе оба параметра.

Еще один вариант – это двухфазные моторы шагового типа. Прибор представляет собой простую конструкцию, может иметь два типа обмотки, легко устанавливается в необходимом месте.

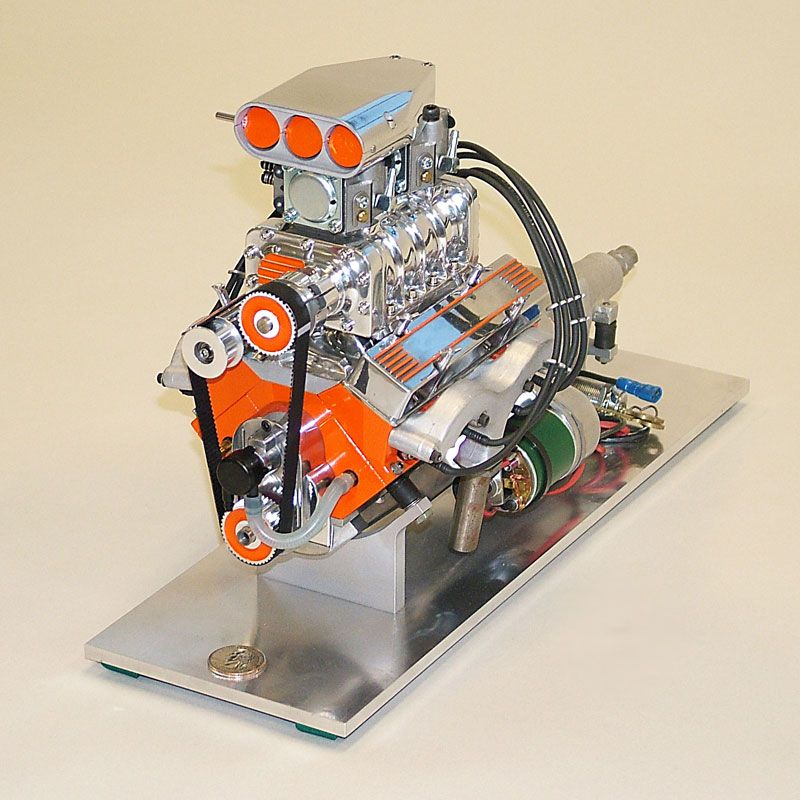

Насколько эффективен самый маленький двигатель внутреннего сгорания?

Обычный ДВС, действие которого основано на возвратно-поступательном движении поршня, теряет производительность по мере уменьшения рабочего объема. Все дело в значительной потере КПД при преобразовании этого самого движения ЦПГ во вращательное, столь необходимое для колес. Однако еще до Второй Мировой Войны механик-самоучка Феликс Генрих Ванкель создал первый действующий образец роторно-поршневого ДВС, в котором все узлы только вращаются. Логично, что данная конструкция, очень напоминающая электромотор, позволяет сократить количество деталей на 40 %, по сравнению со стандартными двигателями.

Все дело в значительной потере КПД при преобразовании этого самого движения ЦПГ во вращательное, столь необходимое для колес. Однако еще до Второй Мировой Войны механик-самоучка Феликс Генрих Ванкель создал первый действующий образец роторно-поршневого ДВС, в котором все узлы только вращаются. Логично, что данная конструкция, очень напоминающая электромотор, позволяет сократить количество деталей на 40 %, по сравнению со стандартными двигателями.

Несмотря на то, что до сегодняшнего дня не решены все проблемы данного механизма, срок службы, экономичность и экологичность соответствуют установленным мировым стандартам. Производительность же превосходит все мыслимые пределы. Роторно-поршневой ДВС с рабочим объемом 1.3 литра позволяет развить мощность в 220 лошадиных сил

. Установка же турбокомпрессора увеличивает этот показатель до 350 л.с., что очень даже существенно. Ну, а самый маленький двигатель внутреннего сгорания из серии «ванкелей», известный под маркой

OSMG 1400

, имеет объем всего 0. 005 литра, однако при этом выдает мощность в 1.27 л.с. при собственном весе 335 граммов.

005 литра, однако при этом выдает мощность в 1.27 л.с. при собственном весе 335 граммов.

Основное преимущество роторно-поршневых двигателей – отсутствие шумов, сопровождающих работу механизмов, благодаря низкой массе работающих узлов и точному балансу вала.

Монополярные модификации

Самодельный двигатель этого типа состоит из единой обмотки и центрального магнитного крана, влияющего на все фазы. Каждый отсек обмотки активируется для обеспечения определенного магнитного поля. Так как в подобной схеме полюс в состоянии функционировать без дополнительного переключения, коммутация пути и направления тока имеет элементарное устройство. Для стандартного мотора со средней мощностью хватает одного транзистора, предусмотренного в оснащении каждой обмотки. Типичная схема двухфазного двигателя предполагает шесть проводов на выходном сигнале и три аналогичных элемента на фазе.

Микроконтроллер агрегата может использоваться для активизации транзистора в автоматически определенной последовательности. При этом обмотки подключаются посредством соединения выходных проводов и постоянного магнита. При взаимодействии клемм катушки вал блокируется для проворачивания. Показатель сопротивления между общим проводом и торцовой частью катушки пропорционален аналогичному аспекту между торцами проводки. В связи с этим длина общего провода в два раза больше, чем соединительная половина катушки.

При этом обмотки подключаются посредством соединения выходных проводов и постоянного магнита. При взаимодействии клемм катушки вал блокируется для проворачивания. Показатель сопротивления между общим проводом и торцовой частью катушки пропорционален аналогичному аспекту между торцами проводки. В связи с этим длина общего провода в два раза больше, чем соединительная половина катушки.

Биполярные варианты

Самодельный шаговый двигатель этого типа оборудован одной обмоткой фазы. Поступление тока в нее осуществляется переломным способом при помощи магнитного полюса, что обуславливает усложнение схемы. Она обычно агрегирует с соединяющим мостом. Имеется пара дополнительных проводов, которые не являются общими. При смешивании сигнала такого мотора на повышенных частотах эффективность трения системы снижается.

Создаются также трехфазные аналоги, имеющие узкую специализацию. Они применяются в конструкции станков с ЧПУ, а также в некоторых автомобильных бортовых компьютерах и принтерах.

Устройство и принцип работы

При передаче напряжения клеммам щетки двигателя приводятся в непрерывное вращение. Установка на холостом ходу уникальна, поскольку преобразовывает входящие импульсы в заранее определенную позицию имеющегося ведущего вала.

Любой импульсный сигнал воздействует на вал под конкретным углом. Такой редуктор максимально эффективен, если ряд магнитных зубцов размещен вокруг центрального зубчатого железного стержня или его аналога. Электрические магниты активируются от наружной контрольной цепи, состоящей из микрорегулятора. Для начала поворота вала двигателя один активный электромагнит притягивает к своей поверхности зубчики колеса. При их выравнивании по отношению к ведущему элементу они немного перемещаются к очередной магнитной детали.

В шаговом электродвигателе первый магнит должен включаться, а следующий элемент – деактивироваться. В результате шестерня начнет вращение, постепенно выравниваясь с предыдущим колесиком. Процесс повторяется поочередно требуемое число раз. Такие обороты и получили название «постоянный шаг». Скорость вращения мотора можно определить путем подсчета количества шагов для полного оборота агрегата.

Такие обороты и получили название «постоянный шаг». Скорость вращения мотора можно определить путем подсчета количества шагов для полного оборота агрегата.

Какие достоинства и недостатки имеют реально работающие магнитные двигатели

Достоинства:

- Полная автономия, экономия топлива, возможность из подручных средств организовать двигатель в любом нужном месте;

- Мощный прибор на неодимовых магнитах способен обеспечивать энергией жилое помещение до 10 вКт и выше;

- Гравитационный двигатель способен работать до полного износа и даже на последней стали работы выдавать максимальное количество энергии.

Недостатки:

- Магнитное поле может негативно влиять на здоровье человека, особенно этому фактору подвержен космический (реактивный) движок;

- Несмотря на положительные результаты опытов, большинство моделей не способны работать в нормальных условиях;

- Даже после приобретения готового мотора, его бывает очень сложно подключить;

- Если Вы решите купить магнитный импульсный или поршневой двигатель, то будьте готовы к тому, что его цена будет сильно завышена.

Работа магнитного двигателя – это чистая правда и она реально, главное правильно рассчитать мощность магнитов.

Подключение

Подсоединение мини-двигателя, сделанного своими руками, осуществляется по определенной схеме. Основное внимание обращается на количество проводов привода, а также предназначение прибора. Моторы шагового типа могут оснащаться 4, 5, 6 или 8 проводами. Модификация с четырьмя элементами проводки может эксплуатироваться исключительно с биполярным приспособлением. Любая фазная обмотка имеет два провода. Для определения необходимой длины подключения в пошаговом режиме рекомендовано использовать обычный метр, позволяющий достаточно точно установить необходимый параметр.

На мощном шестипроводном двигателе предусмотрена пара проводов для каждой обмотки и центрирующий кран, который может подключаться к моно или биполярному устройству. Для агрегации с одиночным приспособлением используются все шесть проводов, а для парного аналога достаточно будет одного конца провода и центрального крана каждой обмотки.

С чего начать?

Конечно же, с информации. Достаем руководство, в котором подробно и со схемами сообщается, как ремонтировать именно вашу марку автомобиля. Находим в Интернете каталог, в котором есть запасные части на это авто, чтобы сразу определиться с ценами и, возможно, сделать заказ в интернет-магазине.

Готовим инструменты:

- ключи — храповичный, динамометрический;

- оправки для сцепления поршней, колпачков;

- рассухариватель к клапанам;

- микрометр;

- головки;

- приспособление для регулировки клапанов;

- двухлапый или трехлапый съемник;

- стетоскоп;

- пинцет;

- опорная стойка;

- гидравлическая цепная таль;

- комплект съемников.

Как сделать двигатель своими руками?

Для создания элементарного мотора потребуется кусок магнита, сверло, фторопласт, проволока из меди, микрочип, провод. Вместо магнита можно использовать ненужный виброзвонок сотового телефона.

В качестве детали вращения используется сверло, поскольку инструмент оптимально подходит по техническим параметрам. Если внутренний радиус магнита не соответствует аналогичному аспекту вала, можно использовать медную проволоку, намотав ее таким образом, чтобы убрать люфт вала. Такая операция дает возможность увеличить диаметр вала в точке соединения с ротором.

Если внутренний радиус магнита не соответствует аналогичному аспекту вала, можно использовать медную проволоку, намотав ее таким образом, чтобы убрать люфт вала. Такая операция дает возможность увеличить диаметр вала в точке соединения с ротором.

В дальнейшем создании самодельного двигателя потребуется сделать втулки из фторопласта. Для этого возьмите подготовленный лист и проделайте отверстие диаметром 3 мм. Затем сконструируйте трубку-втулку. Вал необходимо отшлифовать до диаметра, обеспечивающего свободное перемещение. Это позволит избежать излишнего трения.

Емкость для воды

Теперь необходимо взять еще одну банку из-под краски, но уже меньшего размера. В центре ее крышки сверлят отверстие диаметром в 1 см. Сбоку банки проделывают еще два отверстия — одно почти у дна, второе — выше, у самой крышки.

Берут два корка, в центре которых проделывают отверстие с диаметров медной трубки. В один корок вставляют 25 см пластиковой трубы, в другой — 10 см, так, чтобы их край едва выглядывал из пробок. В нижнее отверстие малой банки вставляют корок с длинной трубкой, в верхнее — более короткую трубку. Меньшую банку размещаем на большой банке краски так, чтобы отверстие на дне было на противоположной стороне от вентиляционных проходов большой банки.

В нижнее отверстие малой банки вставляют корок с длинной трубкой, в верхнее — более короткую трубку. Меньшую банку размещаем на большой банке краски так, чтобы отверстие на дне было на противоположной стороне от вентиляционных проходов большой банки.

Финальная стадия

Далее производится намотка катушек. Каркас требуемого размера зажимается в тисах. Чтобы намотать 60 витков, понадобится 0,9 метра провода. После проведения процедуры катушка обрабатывается клеевым составом. Лучше всего эту деликатную процедуру проводить с микроскопом или увеличительным стеклом. После каждой двойной обмотки каплю клея внедряют между втулкой и проволокой. Один край каждой обмотки спаивается между собой, что даст возможность получить единый узел с парой выходов, которые паяются к микрочипу.

Параметры технического плана

Мини-двигатель, сделанный своими руками, в зависимости от конструкционных особенностей, может иметь различные характеристики. Ниже приведены параметры самых популярных шаговых модификаций:

- ШД-1 – обладает шагом 15 градусов, имеет 4 фазы и крутящий момент 40 Нт.

- ДШ-0,04 А – шаг составляет 22,5 градуса, количество фаз – 4, оборотистость – 100 Нт.

- ДШИ-200 – 1,8 градуса; 4 фазы; 0,25 Нт крутящего момента.

- ДШ-6 – 18/4/2300 (значения указаны по аналогии с предыдущими параметрами).

Зная, как сделать двигатель в домашних условиях, необходимо помнить о том, что скорость крутящего показателя шагового мотора будет трансформироваться прямо пропорционально аналогичному параметру тока. Понижение линейного момента на высоких скоростях напрямую зависит от схемы привода и индуктивности обмоток. Двигатели со степенью защиты IP 65 рассчитаны на суровые условия работы. По сравнению с серверами, шаговые модели работают намного дольше и продуктивнее, не требуют частого ремонта. Однако у серводвигателей немного другая направленность, поэтому сравнение этих типов не имеет особого смысла.

Насколько экономичен мини-двигатель внутреннего сгорания?

Как известно, ДВС делятся на бензиновые и дизельные, причем как первые, так и вторые сегодня претерпевают значительные изменения. Причиной модернизации, как самих механизмов, так и топлива, является значительно ухудшившаяся экология, на состояние которой влияют и выхлопы техники, работающей на жидком горючем. Так, к примеру, появился эко-бензин, разведенный спиртом в пропорции от 8:2 до 2:8, то есть спирта в таком топливе может содержаться от 20 до 80 процентов. Но на этом модернизация и закончилась. Тенденция уменьшения бензиновых двигателей в объеме практически не наблюдается. Самые маленькие образцы устанавливаются в авиамодели, более крупные используются на газонокосилках, лодочных моторах, снегоходах, скутерах и другой подобного рода технике

Причиной модернизации, как самих механизмов, так и топлива, является значительно ухудшившаяся экология, на состояние которой влияют и выхлопы техники, работающей на жидком горючем. Так, к примеру, появился эко-бензин, разведенный спиртом в пропорции от 8:2 до 2:8, то есть спирта в таком топливе может содержаться от 20 до 80 процентов. Но на этом модернизация и закончилась. Тенденция уменьшения бензиновых двигателей в объеме практически не наблюдается. Самые маленькие образцы устанавливаются в авиамодели, более крупные используются на газонокосилках, лодочных моторах, снегоходах, скутерах и другой подобного рода технике

.

Что же касается , сегодня действительно сделано немало для того, чтобы этот двигатель стал по-настоящему микроскопическим. В настоящее время концерном Toyota

созданы самые маленькие микролитражки

Corolla II, Corsa и Tercel

, в них установлены дизельные двигатели

1N

и

1NT

объемом всего 1.5 литра. Одна беда – срок службы таких механизмов чрезвычайно низкий, и причина тому – очень быстрая выработка ресурса цилиндро-поршневой группы. Существуют и совсем крошечные дизельные ДВС, объемом всего 0.21 литра. Их устанавливают на компактную мототехнику и строительные механизмы, но мощности большой ожидать не приходится, максимум, что они выдают – 3.25 л.с. Впрочем, и расход топлива у таких моделей небольшой, о чем говорит объем топливного бака – 2.5 литра.

Одна беда – срок службы таких механизмов чрезвычайно низкий, и причина тому – очень быстрая выработка ресурса цилиндро-поршневой группы. Существуют и совсем крошечные дизельные ДВС, объемом всего 0.21 литра. Их устанавливают на компактную мототехнику и строительные механизмы, но мощности большой ожидать не приходится, максимум, что они выдают – 3.25 л.с. Впрочем, и расход топлива у таких моделей небольшой, о чем говорит объем топливного бака – 2.5 литра.

Делаем самодельный ДВС

Мотор своими руками также можно сделать на жидком топливе. При этом не потребуется сложное оборудование и профессиональный инструментарий. Необходима плунжерная пара, которую можно взять из тракторного или автомобильного топливного насоса. Цилиндр плунжерной втулки создается путем обрезки утолщенного элемента шлефа. Затем следует проделать отверстия для выхлопного и перепускного окна, припаять пару гаек в верхней части, предназначенных для свечей зажигания. Тип элементов – М-6. Поршень вырезается из плунжера.

Самодельный дизель-двигатель потребует установки картера. Он делается из жести с припаянными подшипниками. Дополнительную прочность позволит создать ткань, покрытая эпоксидной смолой, которой покрывается элемент.

Коленчатый вал собирается из утолщенной шайбы с парой отверстий. В одно из них необходимо запрессовать вал, а второе крайнее гнездо служит для монтажа шпильки с шатуном. Операция также производится методом прессовки.

Завершающие работы по сборке самодельного дизельного мотора

Ниже приведен порядок сборки катушки зажигания:

- Используется деталь от авто или мотоцикла.

- Устанавливается подходящая свеча.

- Монтируются изоляторы, фиксируемые при помощи «эпоксидки».

Альтернативой мотору с системой ДВС может служить бесконтактный мотор замкнутого типа, устройство и принцип работы которого представляют систему обратного обмена газов. Он устроен из двухсекционной камеры, поршня, коленвала, передаточной коробки, системы зажигания. Зная, как сделать двигатель своими руками, вы можете существенно сэкономить и получить в хозяйстве нужную и полезную вещь.

Зная, как сделать двигатель своими руками, вы можете существенно сэкономить и получить в хозяйстве нужную и полезную вещь.

Когда пришло время капиталки?

Сколько эксплуатируется ваше авто? Каков километраж? По каким дорогам – асфальт или ухабы? Масло приходится чаще обычного доливать? Расход бензина вырос? Компрессия падает хотя бы в одном цилиндре? ДВС дрожит на опорах? Стучат пальцы поршня? И еще на столько же других вопросов придется самому себе ответить.

Добавим: если у вашего автомобиля – 150 тысяч километров пробега, падает мощность, то это повод для проведения капиталки. Хотя «классика» выдерживает без капремонта и 200 – 250 тысяч.

Если вашему авто более десятка лет, он отечественный, например «Жигули» или «Москвич», то его предел до первого капремонта — 150 тыс. км.

Мини мотор на бензине своими руками — mad wheels

Поскольку нефтепродукты постоянно растут в цене (ведь нефти свойственно заканчиваться), стремление к экономии на горючем вполне понятно, и мини-двигатель мог бы стать неплохим решением.

Насколько экономичен мини-двигатель внутреннего сгорания?

Как известно, ДВС делятся на бензиновые и дизельные, причем как первые, так и вторые сегодня претерпевают значительные изменения. Причиной модернизации, как самих механизмов, так и топлива, является значительно ухудшившаяся экология, на состояние которой влияют и выхлопы техники, работающей на жидком горючем. Так, к примеру, появился эко-бензин, разведенный спиртом в пропорции от 8:2 до 2:8, то есть спирта в таком топливе может содержаться от 20 до 80 процентов. Но на этом модернизация и закончилась. Тенденция уменьшения бензиновых двигателей в объеме практически не наблюдается. Самые маленькие образцы устанавливаются в авиамодели, более крупные используются на газонокосилках, лодочных моторах, снегоходах, скутерах и другой подобного рода технике.

Что же касается дизельных ДВС , сегодня действительно сделано немало для того, чтобы этот двигатель стал по-настоящему микроскопическим. В настоящее время концерном Toyota созданы самые маленькие микролитражки Corolla II, Corsa и Tercel, в них установлены дизельные двигатели 1N и 1NT объемом всего 1.5 литра. Одна беда – срок службы таких механизмов чрезвычайно низкий, и причина тому – очень быстрая выработка ресурса цилиндро-поршневой группы. Существуют и совсем крошечные дизельные ДВС, объемом всего 0.21 литра. Их устанавливают на компактную мототехнику и строительные механизмы, но мощности большой ожидать не приходится, максимум, что они выдают – 3.25 л.с. Впрочем, и расход топлива у таких моделей небольшой, о чем говорит объем топливного бака – 2.5 литра.

Насколько эффективен самый маленький двигатель внутреннего сгорания?

Обычный ДВС, действие которого основано на возвратно-поступательном движении поршня, теряет производительность по мере уменьшения рабочего объема. Все дело в значительной потере КПД при преобразовании этого самого движения ЦПГ во вращательное, столь необходимое для колес. Однако еще до Второй Мировой Войны механик-самоучка Феликс Генрих Ванкель создал первый действующий образец роторно-поршневого ДВС, в котором все узлы только вращаются. Логично, что данная конструкция, очень напоминающая электромотор, позволяет сократить количество деталей на 40 %, по сравнению со стандартными двигателями.

Все дело в значительной потере КПД при преобразовании этого самого движения ЦПГ во вращательное, столь необходимое для колес. Однако еще до Второй Мировой Войны механик-самоучка Феликс Генрих Ванкель создал первый действующий образец роторно-поршневого ДВС, в котором все узлы только вращаются. Логично, что данная конструкция, очень напоминающая электромотор, позволяет сократить количество деталей на 40 %, по сравнению со стандартными двигателями.

Несмотря на то, что до сегодняшнего дня не решены все проблемы данного механизма, срок службы, экономичность и экологичность соответствуют установленным мировым стандартам. Производительность же превосходит все мыслимые пределы. Роторно-поршневой ДВС с рабочим объемом 1.3 литра позволяет развить мощность в 220 лошадиных сил. Установка же турбокомпрессора увеличивает этот показатель до 350 л.с., что очень даже существенно. Ну, а самый маленький двигатель внутреннего сгорания из серии «ванкелей», известный под маркой OSMG 1400, имеет объем всего 0. 005 литра, однако при этом выдает мощность в 1.27 л.с. при собственном весе 335 граммов.

005 литра, однако при этом выдает мощность в 1.27 л.с. при собственном весе 335 граммов.

Основное преимущество роторно-поршневых двигателей – отсутствие шумов, сопровождающих работу механизмов, благодаря низкой массе работающих узлов и точному балансу вала.

Самый маленький дизельный двигатель как источник энергии

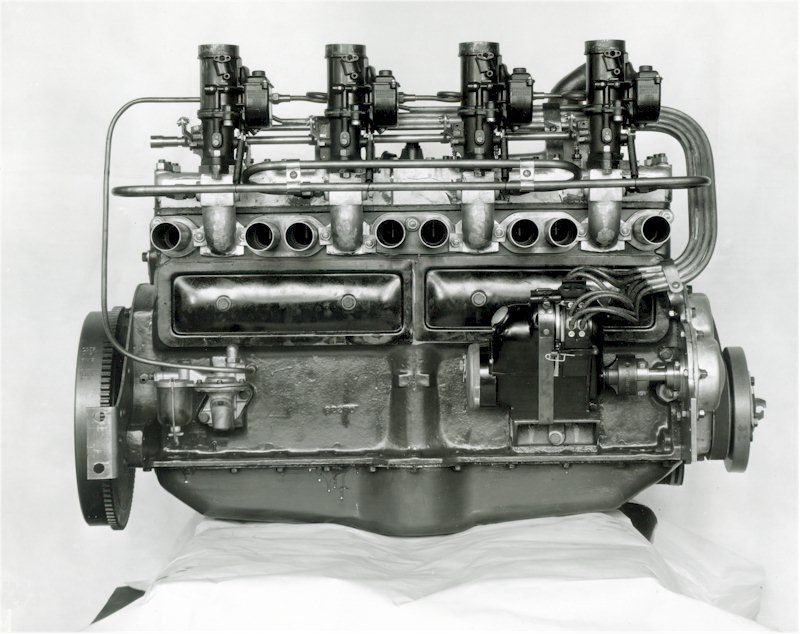

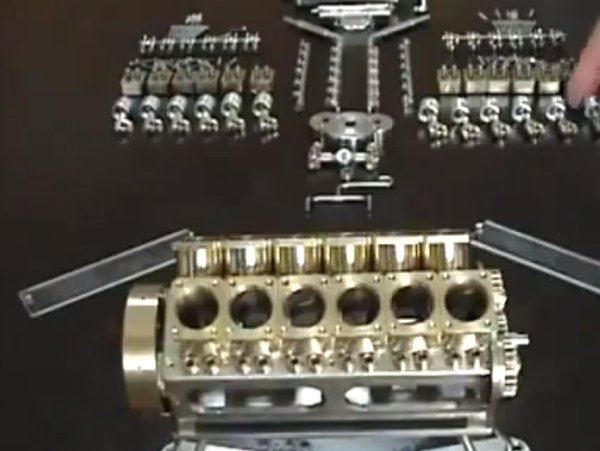

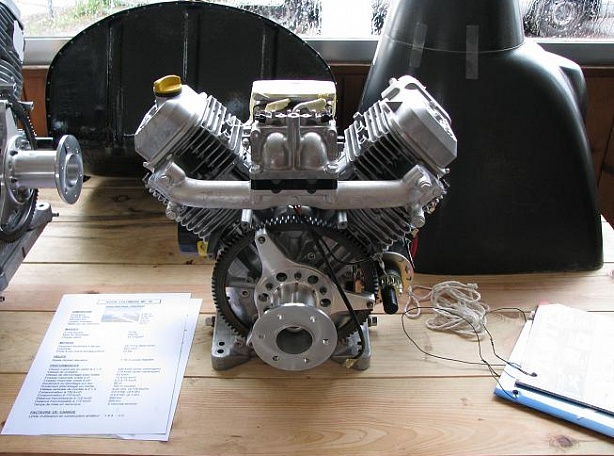

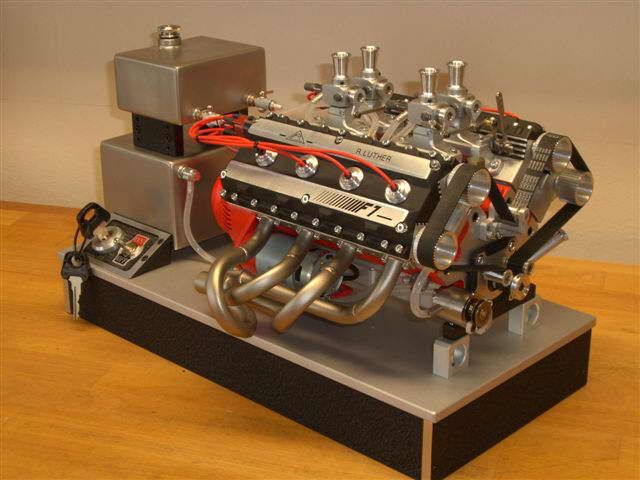

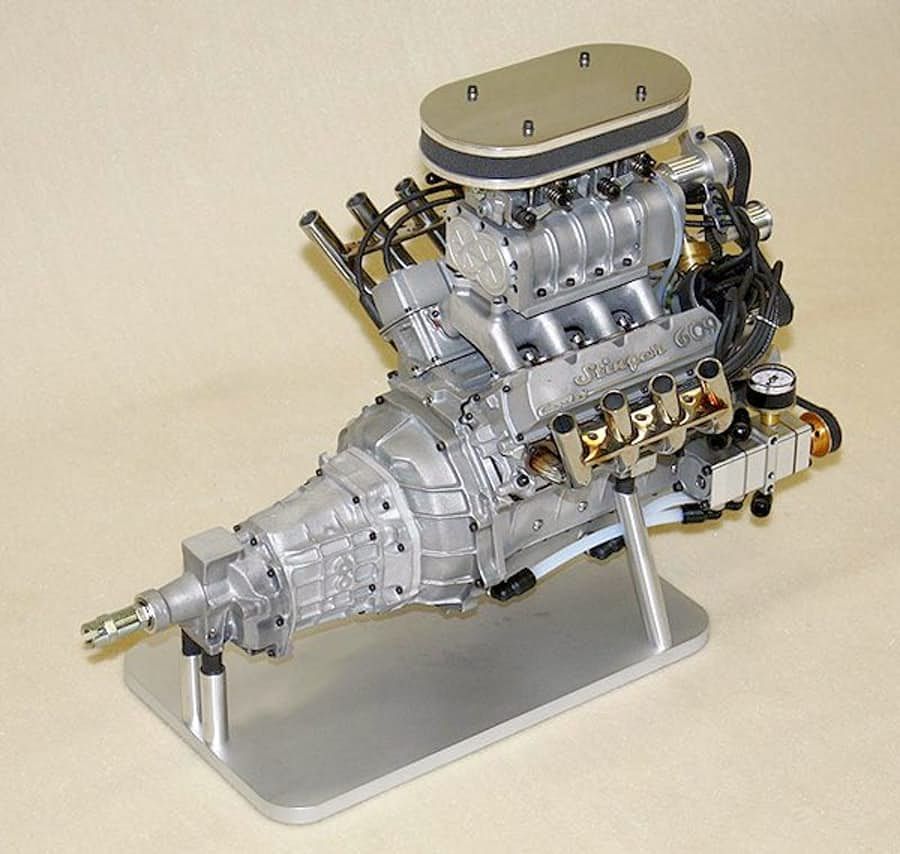

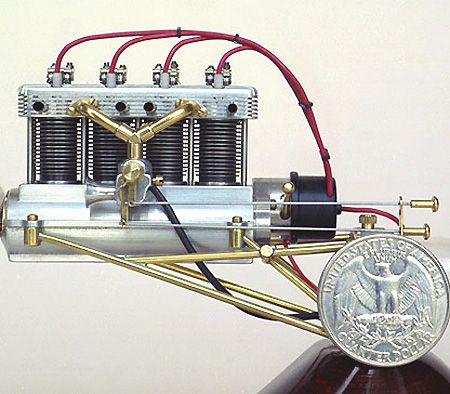

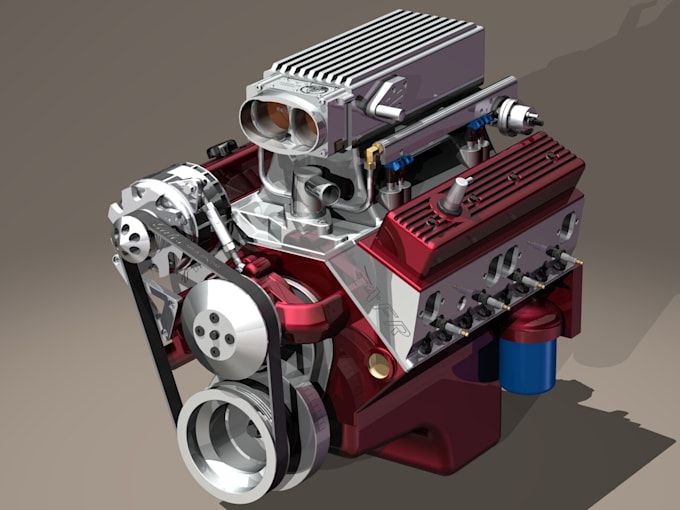

Если говорить о полноценном цилиндро-поршневом механизме , то на сегодняшний день самые небольшие размеры имеет детище инженера Йесуса Уайлдера. Это 12-цилиндровый двигатель V-образного типа, полностью соответствующий ДВС Ferrari и Lamborghini. Однако на деле механизм является бесполезной безделушкой, поскольку работает не на жидком топливе, а на сжатом воздухе, и при рабочем объеме в 12 кубических сантиметров имеет очень низкий КПД.

Другое дело – самый маленький дизельный двигатель, разработанный учеными Великобритании. Правда, в качестве горючего для него требуется не солярка, а особая самовозгорающаяся при увеличении давления смесь метанола с водородом. При тактовом движении поршня в камере сгорания, объем которой не превышает одного кубического миллиметра, возникает вспышка, приводящая механизм в действие. Что любопытно, микроскопических размеров удалось добиться путем установки плоских деталей, в частности, те же поршни являются ультратонкими пластинами. Уже сегодня в ДВС с габаритами 5х15х3 миллиметра крошечный вал вращается со скоростью 50.000 об/мин, вследствие чего производит мощность порядка 11,2 Ватта.

При тактовом движении поршня в камере сгорания, объем которой не превышает одного кубического миллиметра, возникает вспышка, приводящая механизм в действие. Что любопытно, микроскопических размеров удалось добиться путем установки плоских деталей, в частности, те же поршни являются ультратонкими пластинами. Уже сегодня в ДВС с габаритами 5х15х3 миллиметра крошечный вал вращается со скоростью 50.000 об/мин, вследствие чего производит мощность порядка 11,2 Ватта.

Пока перед учеными стоит ряд проблем, которые необходимо решить перед тем, как выпускать дизельные мини-двигатели на поточное производство. В частности, это колоссальные теплопотери из-за чрезвычайно тонких стенок камеры сгорания и недолговечность материалов при воздействии высоких температур. Однако, когда все-таки крошечные ДВС сойдут с конвейера, всего нескольких граммов топлива хватит, чтобы заставить механизм при КПД в 10 % работать в 20 раз дольше и эффективнее аккумуляторов таких же размеров.

Оцените статью:

(0 голосов, среднее: 0 из 5)

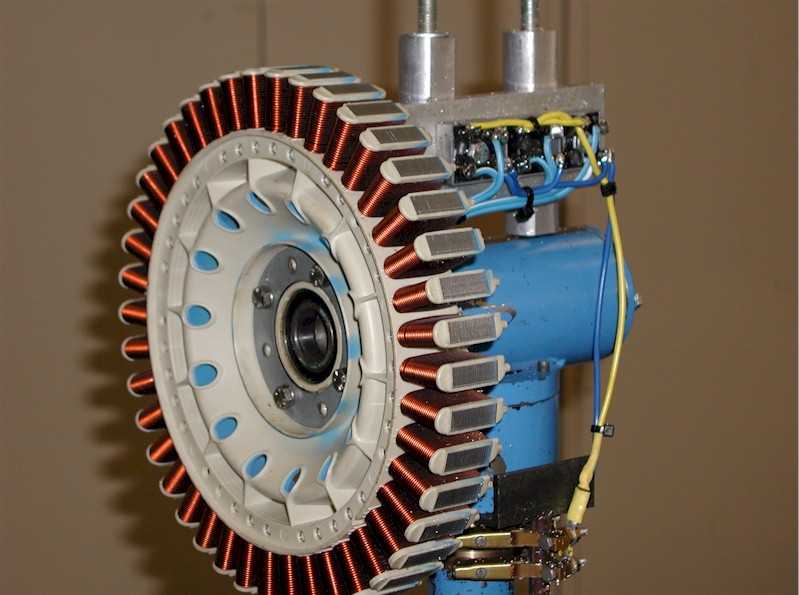

Это самый маленький генератор который только можно сделать из двигателя триммера (мотокосы). Крайне небольшие размеры достигаются благодаря использованию генератора на постоянных магнитах без обмоток возбуждения.

Крайне небольшие размеры достигаются благодаря использованию генератора на постоянных магнитах без обмоток возбуждения.

Данной установкой можно питать потребители напряжением 12 В, использовать для зарядки аккумуляторных батарей, в тех местах где нет электричества. В зимнее время это особенно актуально.

- Двигатель от триммера. Самый маломощный отлично подойдет (0,6 кВт).

- В данном примере использован мотоциклетный генератор от «Yamaha» на 12 Вольт.

- Подшипник из штанги мотокосы.

Пару слов о генераторе «Yamaha». Был снят с мотоцикла, но вполне подойдет любой другой фирмы, не суть. Мощность его порядка 100 Вт. Напряжение на выходе регулируется ШИМ регулятором — снят с того же мотоцикла. На него идет трехфазное переменное напряжение с обмоток. Регулятор его выпрямляет и стабилизирует.

Для у увеличения скорости крутящего момента конструкция генератора отличается от классических моделей, тем что ротор крутится снаружи, а статор с обмотками находится внутри.

Изготовление бензинового генератора из двигателя триммера

Обрезаем вал штанги болгаркой. На токарном станке точим и нарезаем резьбу под ротор. Чтобы закрепить статор, из полой алюминиевой заготовки вытачиваем втулку.

На нее запрессовываем кольцо из стали, предварительно так же выточенное на том же станке.

Точим отверстие под подшипник, который берется из ненужной уже штанги триммера. Устанавливаем подшипник, закрепляем втулку на штатное крепление вместо штанги. На стальном кольце сверлим отверстия для крепления статора.

Привинчиваем статор. На вал устанавливаем ротор и фиксируем гайкой.

Рама бензинового генератора сделана из тонкого алюминиевого профиля. Все прекрасно гнется. Ушки крепления двигателя также изготавливаются из алюминия и привариваются к раме.

В итоге получилась вот такая конструкция.

Очень легкая конструкция. Осталось сделать кожух для генератора, чтобы исключить прикосновение к вращающейся части.

Проверка. Пробуем зарядить автомобильный аккумулятор. Зарядка пошла, что видно по повышению показаний вольтметра.

Отлично держит ток заряда 5,5 Ампер.

Было решено добавить розетку переменного тока, чтобы брать переменное напряжение прямо с обмоток, а там оно доходи до 80-90 Вольт при максимальных оборотах двигателя. Мало ли для чего понадобится.

Также ввел в схему выключатель на три положения: среднее — выключено, влево — переменный ток на розетку, вправо — постоянное напряжение 12 В.

Невероятно полезная вещь в домашнем хозяйстве, думаю, много для чего может пригодится.

Генератор от мотоцикла конечно мал, но зато не требует начального напряжения для запуска, по сравнению с автомобильным генератором. Да и вес установки почти ничтожный.

Если вы впервые слышите о мини-багги, то следует кое-что прояснить. Мини-багги – это вид транспортных средств без кузова. Их основным предназначением является езда по автокроссам из гравия и грунта. Несмотря на свои небольшие габариты, мини-багги может развить довольно высокую скорость и передвигаться не только по ровным трассам, но и по пересечённой местности.

Их основным предназначением является езда по автокроссам из гравия и грунта. Несмотря на свои небольшие габариты, мини-багги может развить довольно высокую скорость и передвигаться не только по ровным трассам, но и по пересечённой местности.

Особенности

Мини-багги очень мобилен и компактен. Обычно вес машины не превышает 300 кг. Достигается это за счёт полного удаления кузова, после чего остаются только колёса, рама, двигатель и водительское место. Это средство передвижения довольно маленькое и рассчитано, как правило, на одного человека.

Именно за счёт своего небольшого веса мини-багги может развивать довольно приличные скорости. И это с учётом того, что на большинстве из них стоит мотор от мотоцикла, а также есть самодельные варианты с мотором даже от бензокосы.

Кроме того, можно сказать, что мини-багги чаще всего являются самодельными передвижными устройствами. На данный момент существует ряд фирм, занимающихся полноценным выпуском подобного рода транспорта, однако подавляющее большинство технических умельцев предпочитает создавать их самостоятельно. Одной из причин такого обстоятельства является экономия средств. При этом стоит отметить факт, что покупной мини-багги обычно куда мощнее самодельных. На такой мини-машинке можно кататься по любой пересечённой местности, а отдельные модели могут даже ездить по скалам не хуже, чем настоящий джип.

Но здесь многое зависит от мастера, решившего заняться созданием баги, а также от материалов, которые он для этого использует.

Как сделать своими руками?

Найти сейчас чертежи для создания мини-багги в интернете не является проблемой. Умельцы со всей страны предлагают различные варианты того, как можно создать мини-багги из скопившегося в гараже технического хлама.

Можно найти кучу разных моделей багги: с двигателем от мотоцикла, с бензобаком от бензопилы, а также более серьёзные варианты с двигателем от малогабаритного автомобиля и размерами под стать двигателю.

Хотя двигатель – не самая главная проблема при создании мини-багги, так как его берут уже готовым. Труднее всего дело обстоит с рамой авто: её приходится чаще всего делать с нуля.

Для создания рамы обычно берут профильные трубы и сваривают их так, чтобы вышел каркас. Помимо самой рамы, нужно будет позаботиться о ступицах под тормозной диск, креплениях для двигателя, рулевой тяге и кресле. И это только начало.

После этого нужно будет установить руль, тормоза, двигатель, коробку передач и объединить все в работающую систему. Такая работа не составит сложностей для человека, который хорошо разбирается во внутреннем устройстве машин, однако для новичка просто схемы может не хватить. Особенно в тех случаях, если собирать придётся что-то похожее на схему, ведь вряд ли у мастера и автора идеи будут в наличии одинаковые детали.

Если вы всё же решились сделать багги своими руками, то позвольте дать несколько советов, о которых забывают мастера из интернета.

- Не забывайте о безопасности. Любой двигатель требует к себе осторожного обращения. В случае аварии он может загореться или даже взорваться. А в мини-багги он находится в непосредственной близости от водителя. Поэтому позаботьтесь хотя бы какой-то защитой между вами и мотором. В профессиональных машинах, например, за креслом водителя устанавливают огнеупорную панель.

- Как гласят государственные требования безопасности и правила КиТТ, на багги нельзя устанавливать протекторы с повреждением или восстановленным рисунком, покрышки от сельскохозяйственных машин, а также любые противоскользящие средства. Если вас заметят на таком багги, то штрафа избежать не удастся. А ещё нужно установить на багги габаритные и стоп-огни.

- Из-за отсутствия кузова ремни безопасности в багги – жизненно необходимая деталь.

Для безопасной езды должны быть установлены два ремня с креплениями в четырёх точках. Ещё рекомендуется надевать шлем во время езды.

Для безопасной езды должны быть установлены два ремня с креплениями в четырёх точках. Ещё рекомендуется надевать шлем во время езды.

Помните: когда вы создаёте транспортное средство своими руками, вся ответственность за него лежит целиком на вас.

Как сделать мини-багги своими руками, смотрите в видео.

Изучаем, как собрать свой двигатель — на случай «Большого ПЭ» и не только / Хабр

Картинка Freepik и Flickr

Энергия в современном мире — это всё, и чем дальше, тем больше: экзоскелеты, роботы, разнообразные электрические виды транспортных средств. Всё это базируется на необходимости доступа к соответствующим источникам питания и, в то же время, ограничивается их отсутствием. Однако всё может стать ещё хуже, если традиционные источники питания станут вдруг недоступны, по тем или иным причинам. Либо же, потребуется создать собственный источник питания (например, для электропитания далеко расположенного лесного домика и т. д.). Ещё одним интересным вариантом может быть изготовление альтернативного источника питания для уже существующих устройств, — например, для дронов. Да, в этой статье мы поговорим об устройстве и возможности изготовления собственных двигателей внутреннего сгорания различных типов. Кроме того, для этих целей можно даже применить технологии машинного обучения!

д.). Ещё одним интересным вариантом может быть изготовление альтернативного источника питания для уже существующих устройств, — например, для дронов. Да, в этой статье мы поговорим об устройстве и возможности изготовления собственных двигателей внутреннего сгорания различных типов. Кроме того, для этих целей можно даже применить технологии машинного обучения!

Несмотря на движение в сторону «зелёных» технологий и попыток отхода от углеродных принципов получения энергии — пока мы от этого никуда не денемся, по крайней мере, в ближайшее время. Несмотря на достаточно проработанную технологию производства аккумуляторов и все их возможности, по мнению учёных, плотность хранимой энергии в углеводородном топливе многократно превышает таковую в любых типах аккумуляторов.

Если попытаться назвать конкретные цифры, то они выглядят следующим образом: максимально возможная плотность хранимой в аккумуляторах энергии составляет приблизительно 0,2 кВтч/кг, в то время как любые углеводородные способы хранения предоставляют нам плотность в районе 12 кВтч/кг.

То есть, другими словами, плотность энергии, хранимой в сгораемом топливе, в 60 раз превышает таковую, в любом аккумуляторе сходного веса!

Весь последующий рассказ, я думаю, будет интересен со следующих точек зрения: во-первых, мы сможем ознакомиться с основными типами двигателей внутреннего сгорания, постараемся прикинуть, как мы могли бы их изготовить самостоятельно, рассмотрим интересные моменты, касающиеся их устройства, а также попробуем применить новые технологии, которые нам даёт наше время. Вообще говоря, любые знания всегда только в плюс, если вспомним, например, тот же самый роман Жюля Верна — «Пятнадцатилетний капитан». Именно знания из разных сфер позволили там выжить и преуспеть героям этой истории. Весь дальнейший рассказ не претендует на исключительную полноту и точность всех фактов, однако, позволит сложить общее представление о предмете. Итак…

Двигатель Ленуара (или просто, — «Ленуар»)

Исторически самым первым двигателем внутреннего сгорания можно назвать двигатель инженера бельгийского происхождения Жана Жозефа Этьена Ленуара.

Картинка Livejournal Dinamik67

Чем он был хорош: позволил отойти от необходимости постоянного мониторинга за паровым двигателем, на замену которому и пришёл. Полностью автоматический, он позволил вывести на новый уровень приводные системы машин.

Принцип действия этого двигателя заключается в том, что поочерёдно, то в одной стороне цилиндра, то в другой — происходит вспышка, толкающая цилиндр то в одну, то в другую сторону.

Неэффективность здесь заключается в том, что работа двигателя Ленуара происходит при атмосферном давлении (отсутствие сжатия, как в современных двигателях). А зажигание происходит не в момент максимального сжатия, а когда поршень уже пошёл в обратную сторону и вдогон его ещё сильнее как бы разгоняет — возникшая вспышка и расширение продуктов сгорания.

В современных двигателях подобное явление называется поздним зажиганием и, вообще-то, является негативным явлением, так как приводит к перегреву системы и снижению эффективности. Однако, в двигателе Ленуара, благодаря его массивной конструкции, это проблема не была страшна.

Однако, в двигателе Ленуара, благодаря его массивной конструкции, это проблема не была страшна.

Зажигание с каждой стороны происходит после достижения поршнем приблизительно 60-100 угловых градусов от верхней мёртвой точки. Здесь под угловыми градусами подразумевается очень простая вещь (если вы будете собирать Ленуар самостоятельно): на вал насаживается диск, например, бумажный, и размечается по одному градусу. Таким образом, проворачивая вал двигателя руками, вы будете знать, в какой момент должно происходить зажигание (в нашем случае, мы выставляем, например, на 60°) и настраиваем систему так, чтобы именно в этот момент проскочила искра.

КПД Ленуара весьма мал, и находится в пределах 4%. Благодаря своему низкому КПД, в литературе называются цифры, что с 18 л двигателя можно снимать приблизительно две лошадиные силы.

Однако есть и плюсы:

- благодаря работе при атмосферном давлении, — выхлоп такого типа двигателя достаточно малошумящий,

- из-за отсутствия больших давлений во время работы, — требования к точности изготовления цилиндро-поршневой группы весьма низкие.

Достаточно будет сказать, что небольшие настольные экземпляры двигателей подобного типа абсолютно спокойно работают с зазором между поршнем и цилиндром порядка 0,1 мм!

Однако любители не останавливаются только на небольших экземплярах, а изготавливают даже вполне себе «гулливерские» Ленуары:

Соответственно, в подобных огромных Ленуарах, зазор между поршнем и цилиндром может быть ещё больше! Тем не менее — это никак не мешает двигателю успешно функционировать!

Плюс подобных устройств мне видится в том, что можно самостоятельно создать успешно функционирующий двигатель, какого угодно размера и мощности, практически из подручного хлама (который не страшно оставлять без надзора и не опасаясь, что его украдут).

После своей постройки этот двигатель может служить как источником силы непосредственного привода (например, накачивать воду в резервуар), так и средством выработки электроэнергии; в том числе, — в отдалённой деревне, далёкой лесной избушке и т. д. и т.п.

д. и т.п.

Немного работы сваркой и собирательства подручного хлама – и вуаля!

А если ещё учесть возможность питания этого двигателя от газогенератора, в котором происходит выработка горючего газа путём термической возгонки дров — получается вообще интересная концепция…

И тут некоторые из читателей наверняка спросят: «Ну да, ну да, — цилиндро-поршневая группа. А как её изготовить-то? Ведь токарного станка-то нет! Да, даже если бы и был — я ведь хочу сделать огромный Ленуар!»

А тут, друзья мои, придёт нам на помощь литейное мастерство! 🙂

Многие любители, которые увлекаются изготовлением самодельных двигателей — не изготавливают поршни! А делают их следующим образом: обычной парафиновой свечкой коптят внутреннюю поверхность будущего цилиндра, после чего прямо в этот закопчённый цилиндр отливают из различных материалов поршень! Ну, то есть, просто берут и льют туда, например, алюминий или даже свинец! О_о

И оно работает! И работает даже хорошо! То есть, мы минимальными усилиями получаем поршень, практически идеально подогнанный к цилиндру, а благодаря закопчёности цилиндра, легко страгивающийся с места после литья!

Таким образом, вы теперь понимаете, что нам не составляет никакого труда, изготовить даже из любой бросовой трубы со свалки — двигатель нужного диаметра. Хотите поршень диаметром полметра и идеально подогнанный? Запросто! 🙂 И двигатель лошадей в 50 – ваш…

Хотите поршень диаметром полметра и идеально подогнанный? Запросто! 🙂 И двигатель лошадей в 50 – ваш…

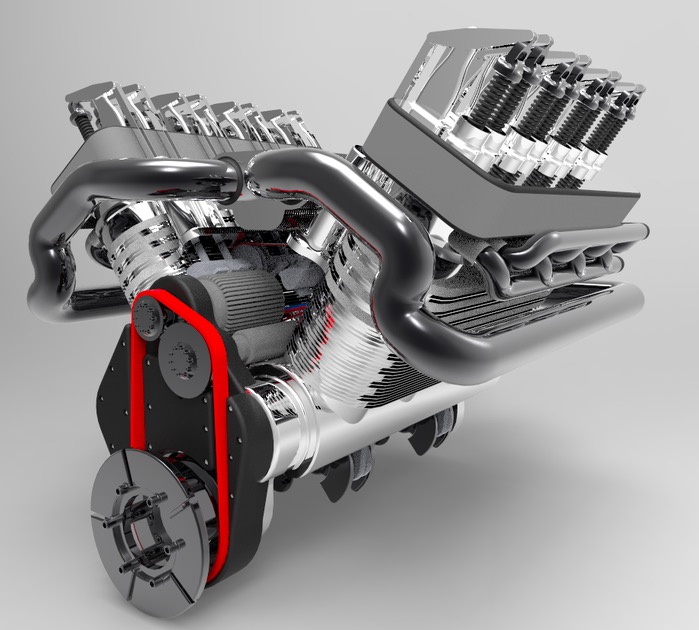

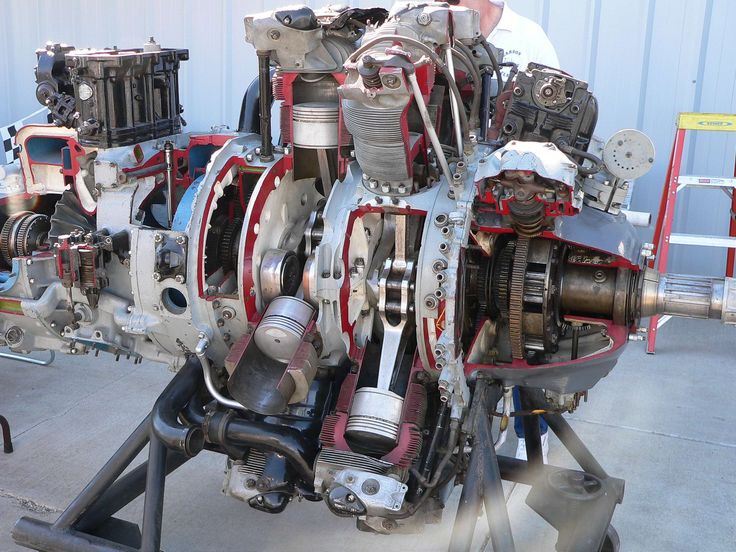

Двигатель Отто

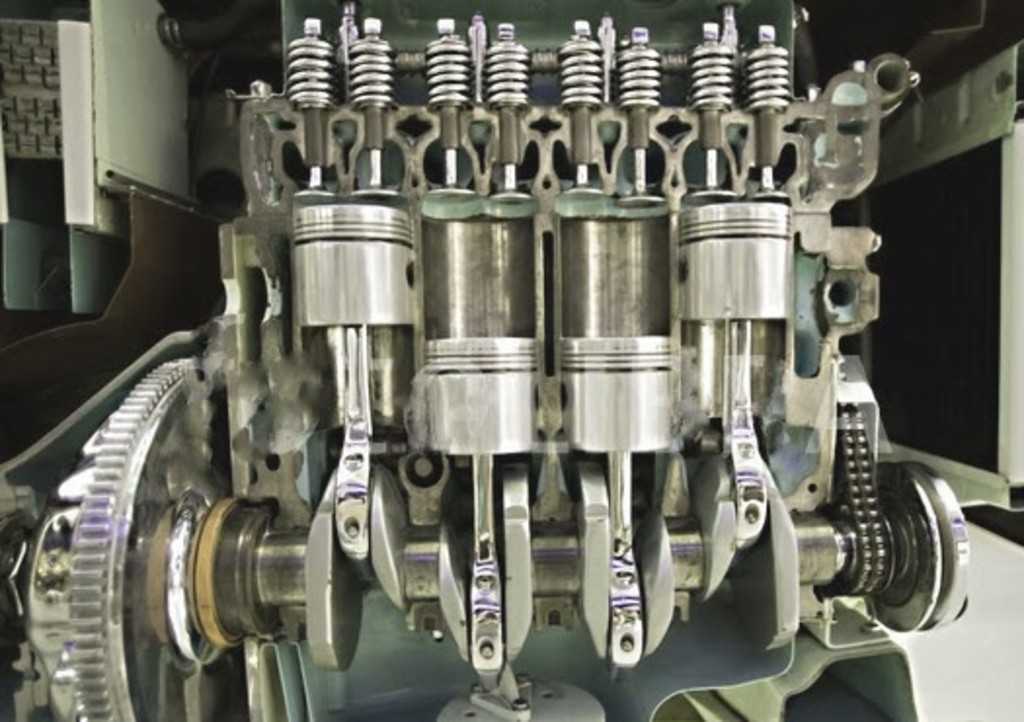

▍ Четырёхтактные двигатели

Однако Ленуар после изобретения своего двигателя начал, так сказать, «почивать на лаврах», и упустил нужный момент, благодаря чему в результате проиграл конкуренцию изобретению немецкого инженера Николауса Отто, который в 1878 году реализовал двигатель нового типа, продолжающий идеи француза А. Бо-Де Роша.

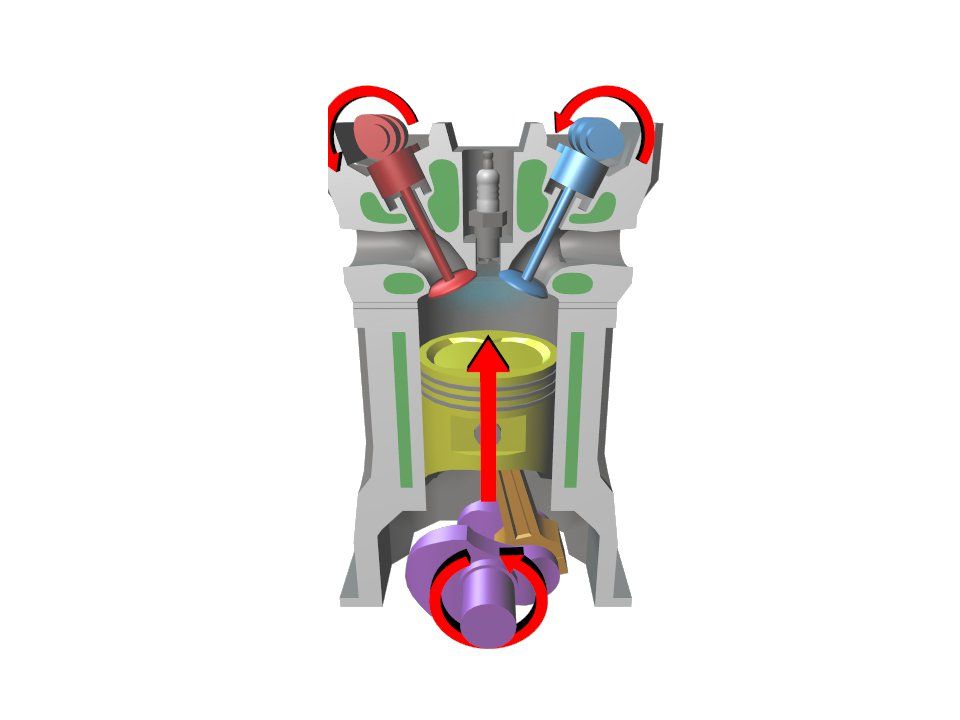

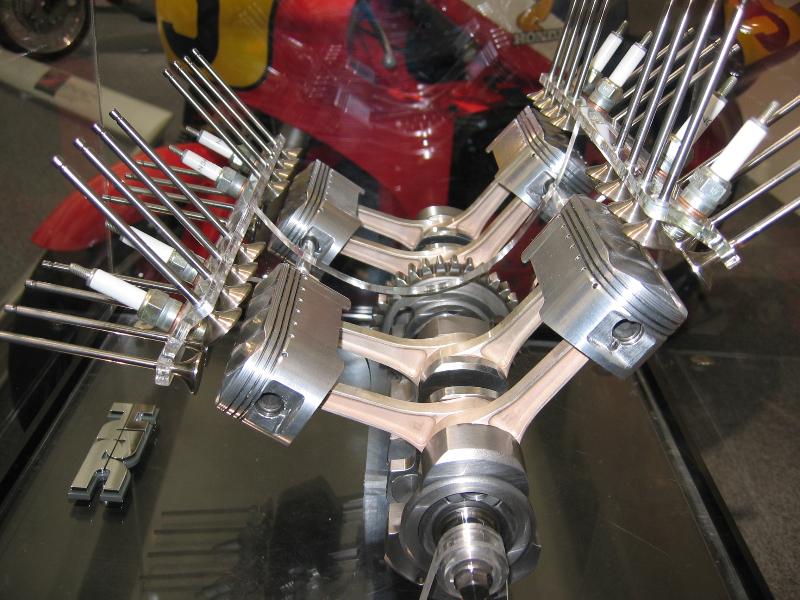

В настоящее время двигатель подобного типа мы знаем как четырёхтактный, процесс работы которого состоит из четырёх фаз: впуск смеси, сжатие, рабочий ход, выброс отработанных газов:

Картинка Wikipedia, автор Zephyris.

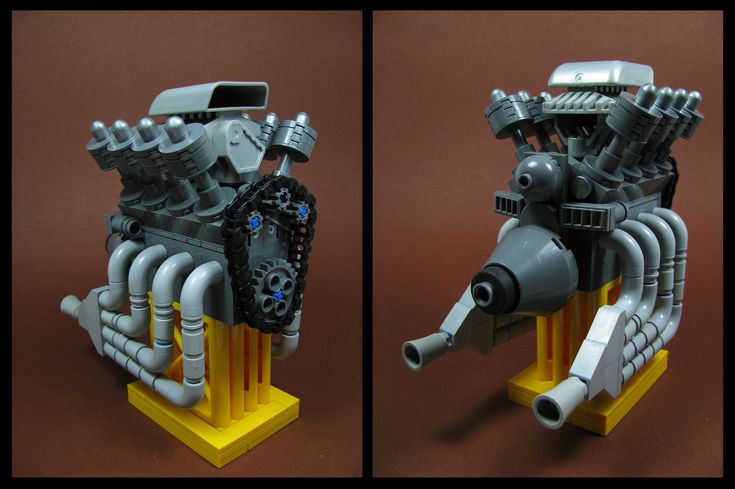

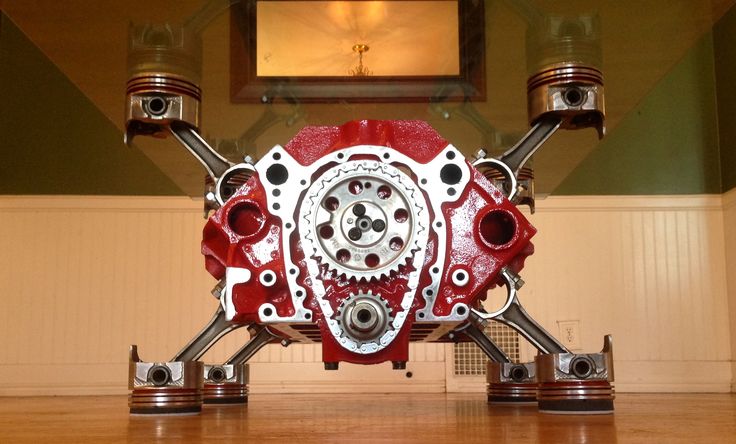

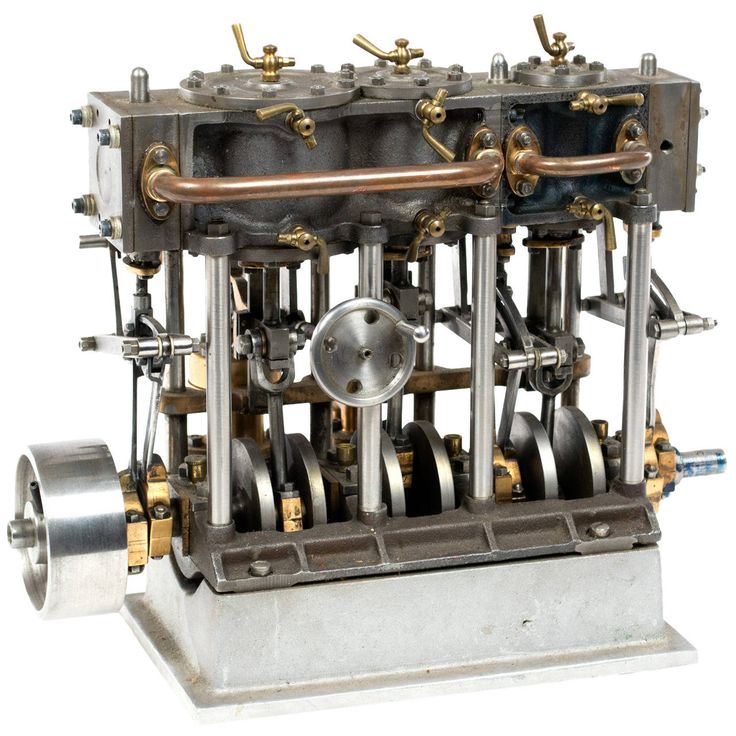

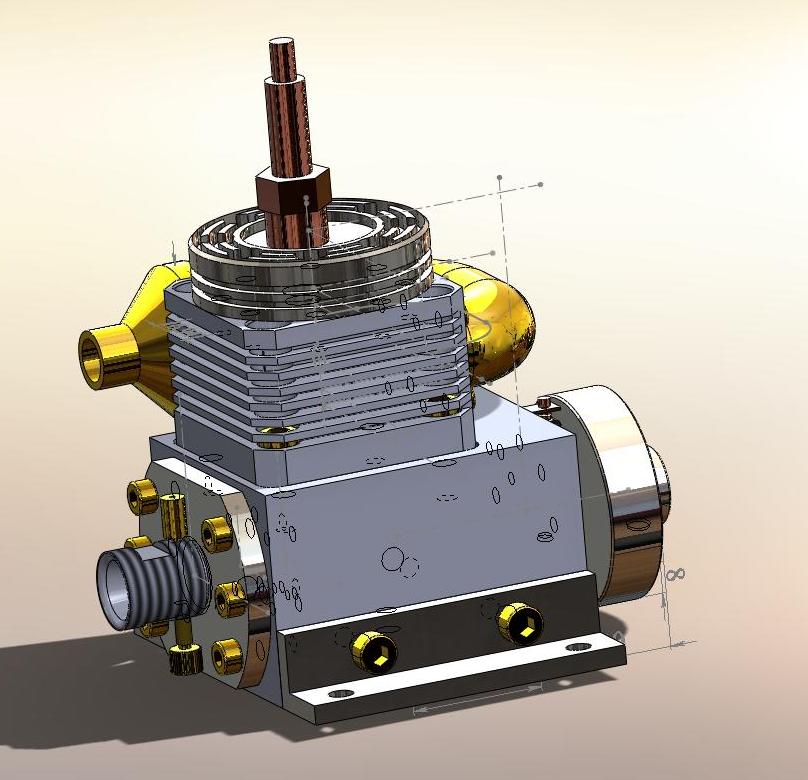

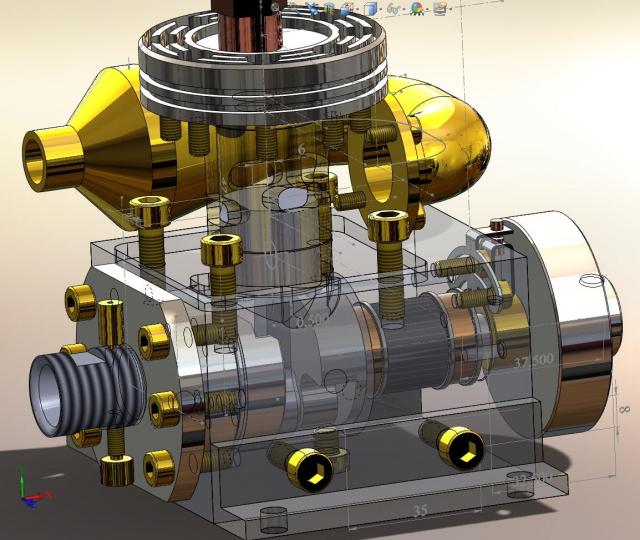

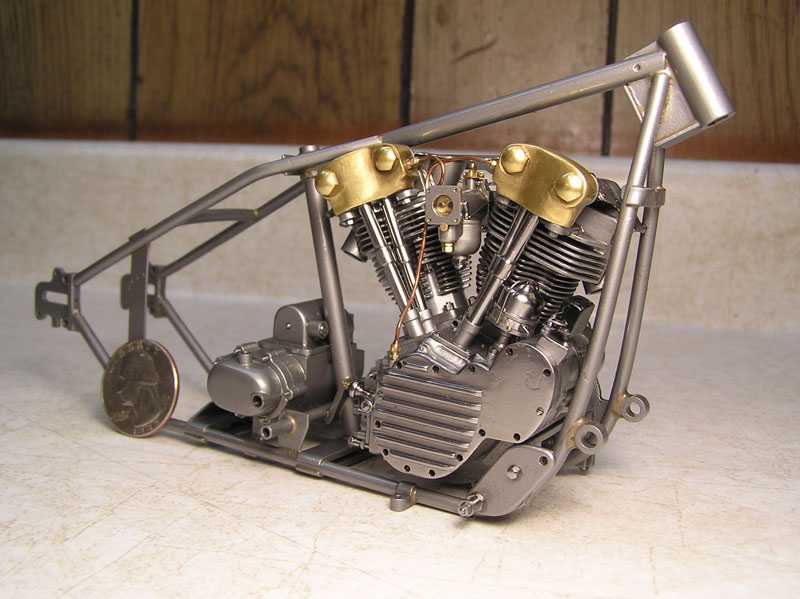

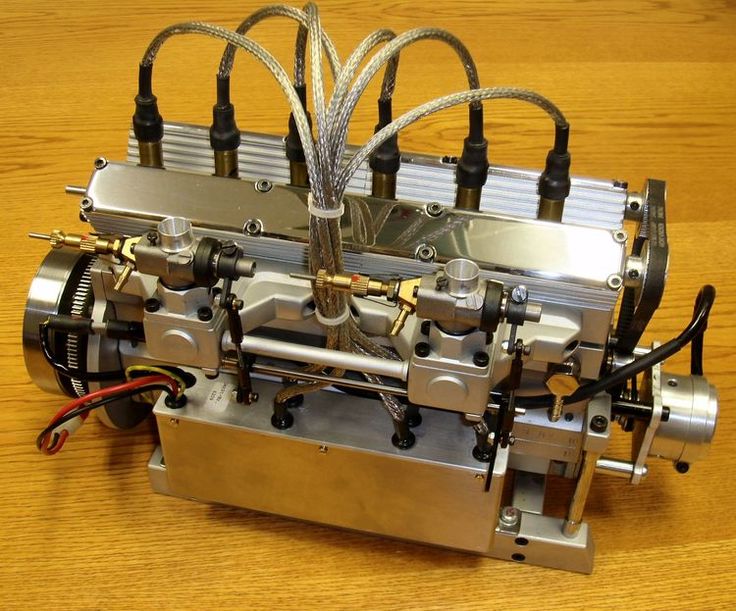

Четырёхтактные двигатели тоже широко распространены среди самоделок. В качестве донора для изготовления подобных двигателей самодельщики частенько берут компрессор, например, от холодильника:

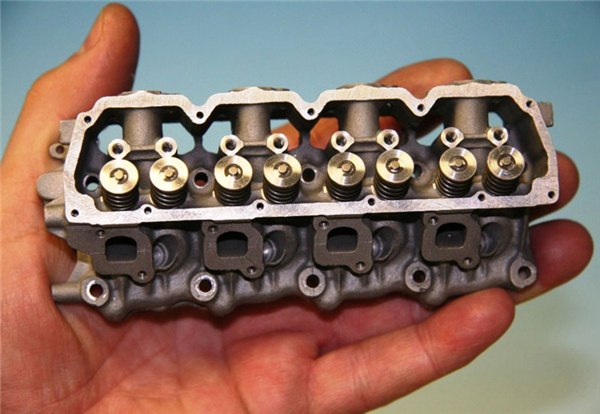

Для работы двигателя подобного типа, как можно было видеть по анимированной картинке выше, необходимо в определённые моменты впускать рабочую смесь и выпускать отработанные газы.

Для этих целей был создан так называемый «распредвал», — вал, на который насажены кулачки, которые поочерёдно нажимают то на один, то на другой клапан. Распредвал в действие приводится цепной, либо ременной передачей с основного вала двигателя.

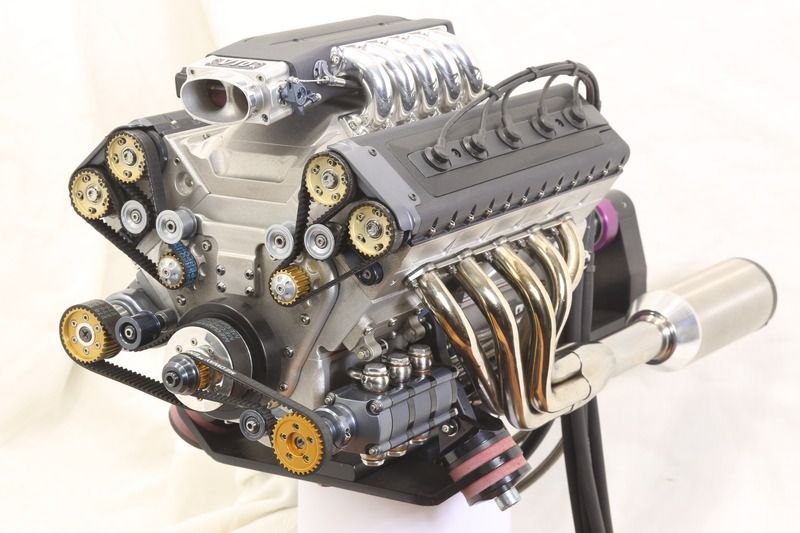

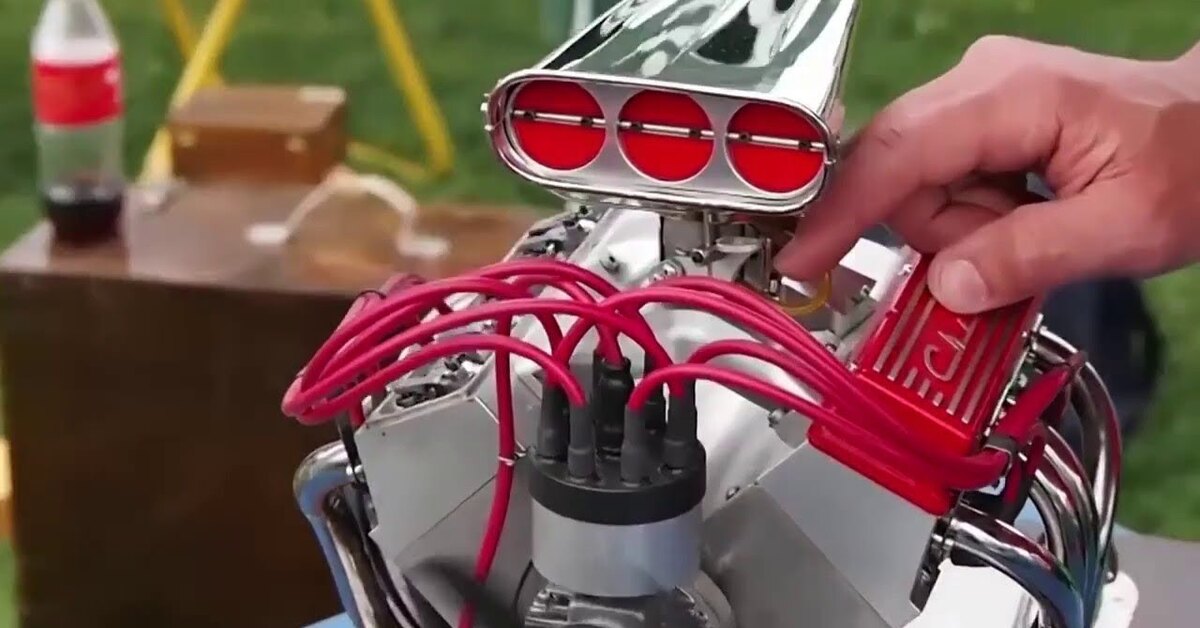

Вообще говоря, создание каких-либо двигателей — это очень увлекательное занятие и поэтому многие предпочитают создавать двигатель полностью с нуля:

Говоря об отдельных элементах этого двигателя, можно сказать, что, например, впускные и выпускные клапана — самодельщики обычно изготавливают из обычных чёрных калёных саморезов для евроремонта:

Система зажигания, как правило, представляет собой повышающую высоковольтную плату, снятую с зажигалки от газовой плиты, и питающуюся от одной батарейки форм-фактора АА (есть такие виды зажигалок, где источником искры является не пьезоэлемент, а отдельная плата).

Альтернативным и более простым вариантом системы зажигания — является использование простого пьезоэлемента, на который периодически нажимает специальный кулачок, расположенный на вале двигателя.

Плюсом такого решения является крайняя простота системы генерации искры, а минусом — весьма малый срок наработки на отказ: всего лишь порядка 1 млн срабатываний (после которого, просто-напросто физически развалится пьезокристалл).

Попробуем подсчитать, насколько нам хватит этого пьезокристалла. Допустим, двигатель вращается со скоростью 3.000 оборотов в минуту (реально — будет быстрее этого, я тут совсем скромно взял). Соответственно: наработка на отказ, часов = 1 000 000 / (3000/4)*60 = 22,2 часа.

Маловато…

В качестве способа получения рабочей смеси для сгорания используется, так называемый, «бульбулятор». Воздух пробулькивается сквозь цилиндр (в качестве которого, взята колба от вытянутой стеклянной лампы и отпилена с концов) в который налит бензин, благодаря чему он насыщается парами бензина в нужной концентрации.

Исторически подобные устройства являются самым первым типом карбюратора (конечно, карбюратор гораздо более совершенен и лучше использовать, конечно, его, однако годится и такой вариант).

▍ Двухтактные двигатели

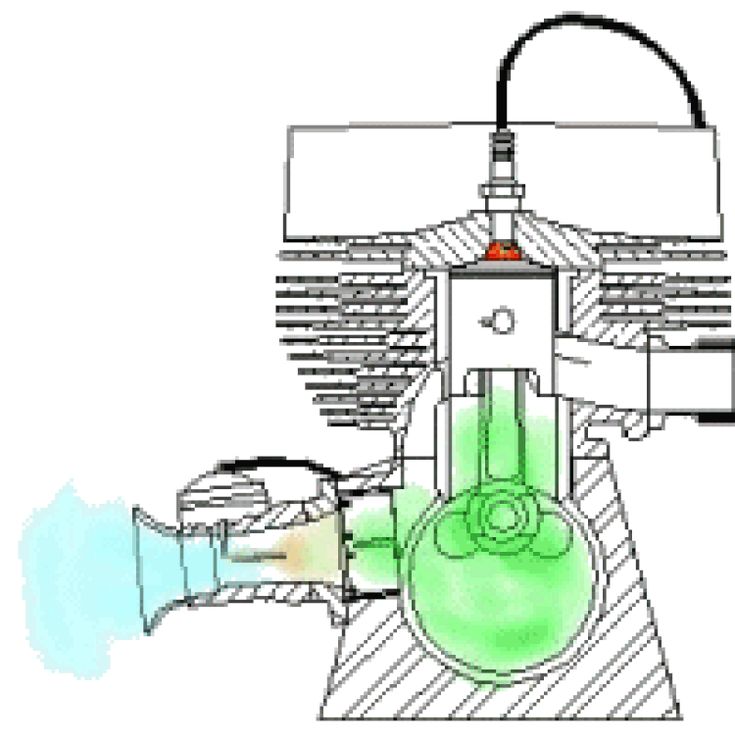

Со временем инженеры стали думать, а можно ли как-то повысить мощность двигателя? Решение напрашивалось само: увеличить количество тактов, которые являются рабочими, в которых происходит зажигание. В результате ряда работ родился так называемый двухтактный двигатель: в котором в течение первого такта происходит впуск смеси и полезная работа(с параллельным выбросом отработанных газов), а в течение второго — сжатие впущенной смеси и её зажигание. После чего цикл повторяется.

Двухтактные двигатели гораздо более оборотистые, чем четырёхтактные. Однако, в силу своего характера, они являются достаточно прожорливыми и неэкологичными: они устроены таким образом, что в процессе газообмена, впускаемая свежая смесь фактически вытесняет отработавшие газы (и часть этой новой смеси улетает вместе с газами в выхлоп!):

Картинка Likbezz

С этим, конечно, пытаются бороться:

- устанавливают лепесток на всосе, после карбюратора.

Таким образом, когда поршень движется вверх и сжимает смесь — свежая смесь перестаёт поступать в систему (попутно растёт степень сжатия),

Таким образом, когда поршень движется вверх и сжимает смесь — свежая смесь перестаёт поступать в систему (попутно растёт степень сжатия),

Картинка Likbezz

- глушитель проектируют таким образом, чтобы в нём возникала стоячая звуковая волна, которая, скажем так, «нематериальным» образом блокирует потерю свежей смеси.

Почему на видео выше, я дал видео четырёхтактных двигателей, изготовленных самодельщиками?

Как ни странно, несмотря на их относительно более сложное устройство, собрать успешный 4Т-двигатель и заставить его работать — гораздо проще, чем двухтактный.

Почему? Объясняется это более сложными процессами газообмена, происходящими в двухтактном двигателе, а в отличие от него, в четырёхтактном — это всё намного более упрощено. Отработавшие газы вытесняются самим поршнем, наподобие того, как шприц выдавливает лекарство (при медицинских уколах). Поэтому люди предпочитают собирать двигатель именно такого типа.

Интересные тонкости

- Так как в двухтактных и четырёхтактных двигателях процессы происходят при гораздо больших давлениях (как я уже писал в нескольких своих статьях, в момент вспышки — давление в цилиндре составляет приблизительно 60 бар), приходится каким-то образом герметизировать это всё.

Для этой цели обычно используют поршневые кольца из чугуна.

Почему именно чугун: так как он представляет собой металл с высоким процентом содержания углерода, который обладает низким коэффициентом трения. Поэтому зачастую используют чугунные поршневые кольца и чугунную гильзу цилиндра. Если же мы говорим о двухтактных двигателях бензокос/бензопил, то там используется сочетание чугунных поршневых колец и покрытого хромом алюминиевого цилиндра. Это как удешевляет конструкцию, так и упрощает охлаждение цилиндра и одновременно увеличивает ресурс (хром весьма жёсткий и износоустойчивый).

Однако, при изготовлении малогабаритных двигателей, особенно таких, как на радиоуправляемых игрушках — изготовление, а затем и надевание готовых поршневых колец на поршень, представляет собой существенную проблему. А при некотором предельном размере поршня, — это и вовсе невозможно сделать (поршень слишком маленький и кольца просто-напросто ломаются, при попытке надеть их на него. Не хватает гибкости чугуна).

А при некотором предельном размере поршня, — это и вовсе невозможно сделать (поршень слишком маленький и кольца просто-напросто ломаются, при попытке надеть их на него. Не хватает гибкости чугуна).

Конечно, если мы собираем небольшой и не особо мощный двигатель — это не проблема. Вполне можно работать и без поршневых колец, что и показывает следующая самоделка, где поршень изготовлен из графита, а в качестве цилиндра — используется обычная химическая мензурка:

- Кстати говоря, чтобы повысить ресурс у маленьких двигателей, используют очень интересный приём, который заключается в том, что цилиндр не является цилиндром! А он — является конусом! О_о

В утрированном виде этот подход показан на картинке ниже. В реальности — это гораздо менее явно. Точный градус скоса я сейчас уже не помню, надо поднимать справочники.

Смысл этого всего заключается вот в чём: по сути, необходимо обеспечить высокую герметизацию только в самом начальном моменте (верхняя мёртвая точка), где давление максимально. В дальнейшем можно сделать так, чтобы между цилиндром и поршнем при движении поршня вниз, начинал возникать некий зазор. Это даже хорошо, ведь туда будет проникать масло и всё смазывать. Кроме того, оно же является и герметизирующим агентом, то есть, выступает в роли своеобразного «поршневого кольца», где вязкость самого масла, занимающего маленький зазор между поршнями цилиндра — не даёт газам просочиться сквозь этот зазор.

В дальнейшем можно сделать так, чтобы между цилиндром и поршнем при движении поршня вниз, начинал возникать некий зазор. Это даже хорошо, ведь туда будет проникать масло и всё смазывать. Кроме того, оно же является и герметизирующим агентом, то есть, выступает в роли своеобразного «поршневого кольца», где вязкость самого масла, занимающего маленький зазор между поршнями цилиндра — не даёт газам просочиться сквозь этот зазор.

Таким образом, износоустойчивость повышается: цилиндр и поршень максимально трутся только на самом верху и на минимальном участке траектории!

- Ещё одним весьма интересным способом увеличения ресурса является изготовление цилиндра из силумина, который является сплавом алюминия и кремния. Если правильно помню (могу ошибаться), его определённым образом охлаждают, что приводит к образованию в структуре металла множественных микрокристаллов кремния.

Далее, этот цилиндр протравливается кислотой, вследствие чего — металл вымывается, а микрокристаллы кремния остаются и в дальнейшем, поршень скользит именно по ним. Подобная технология, насколько мне известно, используется Porsche и для некоторых из болидов «Формулы 1». Технология считается недешёвой (кликабельно):

Подобная технология, насколько мне известно, используется Porsche и для некоторых из болидов «Формулы 1». Технология считается недешёвой (кликабельно):

На картинке это (для наглядности) показано достаточно утрировано. В реальности эти кристаллы очень мелкие и практически непрерывным ковром покрывают всю внутреннюю поверхность цилиндра. Однако некоторое расстояние между ними всё же остаётся, что является положительным явлением, так как эти расстояния постоянно заполнены маслом, благодаря чему, коэффициент трения уменьшается ещё больше.

А теперь, когда у вас более-менее сформировалась общая картина о том, что же представляет собой двигатель внутреннего сгорания и как их делают самодельщики, перейдём к самому вкусному:

Линейные двигатели внутреннего сгорания / Internal Combustion Free Piston Engines

Ключевой проблемой двигателей внутреннего сгорания является их сложность и, в рамках нынешнего перехода к электрическим машинам, — наличие кривошипно-шатунного механизма (КШМ). Почему? Он является источником излишнего веса, вибраций (ввиду наличия больших вращающихся масс, с большой инерцией) и из-за силы трения такого немалого веса (да ещё и при воздействии мощных центробежных сил) — уменьшает ресурс двигателя в целом.

Почему? Он является источником излишнего веса, вибраций (ввиду наличия больших вращающихся масс, с большой инерцией) и из-за силы трения такого немалого веса (да ещё и при воздействии мощных центробежных сил) — уменьшает ресурс двигателя в целом.

А что если предположить, что двигатель мог бы существовать без КШМ? Тогда он становится гораздо более компактным, увеличивается его срок службы, и упрощается производство!

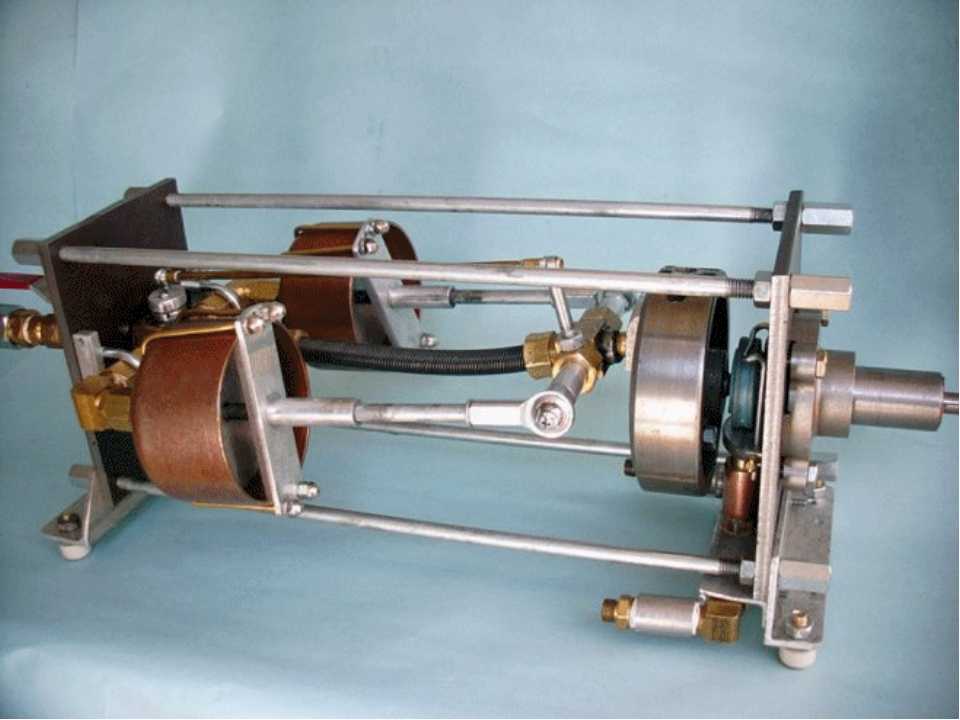

Подобные двигатели существуют уже достаточно давно, и известны под названием линейных двигателей внутреннего сгорания. Наиболее очевидным применением подобного двигателя напрашивается использование его в качестве электрогенератора.

Однако, помимо подобного применения, эти двигатели широко используются, например, в качестве газогенераторов — когда выхлоп подобного двигателя используется для вращения турбин.

По ссылке вы сможете найти великое множество конфигураций подобных двигателей.

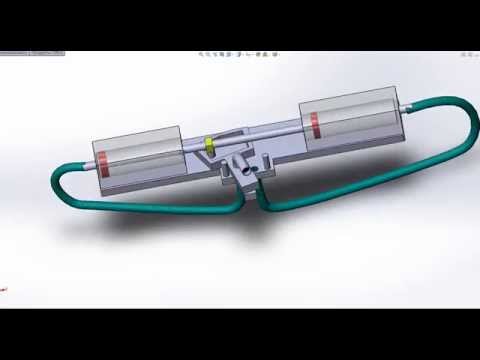

Два наиболее интересующих нас двигателя выглядит следующим образом:

С единственной камерой сгорания (неуравновешенный, сильная вибрация, хотя это можно купировать монтажом двигателя на тяжёлую платформу, когда у него просто не хватит сил сдвинуть эту платформу с места и, таким образом, вибрации будут погашены):

Картинка Freikolben

С уравновешенными поршнями используются две камеры сгорания:

Картинка Freikolben

И вот именно использование подобного типа двигателей — видится мне очень интересным, так как на его основе можно создать весьма компактный и мощный электрогенератор. Например, вот в этом исследовании, линейный генератор размером с батарейку AA — вырабатывал порядка 5 Вт.

Например, вот в этом исследовании, линейный генератор размером с батарейку AA — вырабатывал порядка 5 Вт.

Картинка Citeseerx

Исследователями был проведён его тест. В течение порядка 100 часов, когда он непрерывно работал,- отказов не наблюдалось, и он стабильно сохранял свою среднюю частоту работы в районе 115 Гц.

Как написано в отчёте, подобного типа двигатель:

- может работать с очень низким уровнем шума,

- используя широкий диапазон топлив (так как он дизельного типа — смесь взрывается от сжатия. В тестах использовалась пропан/бутановая смесь),

- обладает малым весом, но, несмотря на это, позволяет обеспечивать высокую плотность энергии,

- может работать вообще без смазки (видимо, подразумевается, что если будут использованы соответствующие материалы поршня и цилиндра),

- благодаря дизельному принципу, — максимальная эффективность и низкий уровень вредных выхлопов,

- низкий коэффициент трения и переменный коэффициент сжатия (видимо, подразумевается, что так как отсутствует жёсткая связь поршня с кривошипно-шатунным механизмом (его вообще нет), — поршень жмёт смесь до тех пор, пока она не взорвётся; что даёт возможность работать с различными видами топлив, т.

е. — двигатель «всеядный»).

е. — двигатель «всеядный»).

Кстати говоря, подобные двигатели не являются какой-то экзотикой и любители периодически их собирают. Конечно, в несколько больших размерах и тем не менее — это выглядит всё равно эффектно:

В конструкции, показанной в видео выше, использована пара трения из графитового поршня и стеклянного цилиндра.

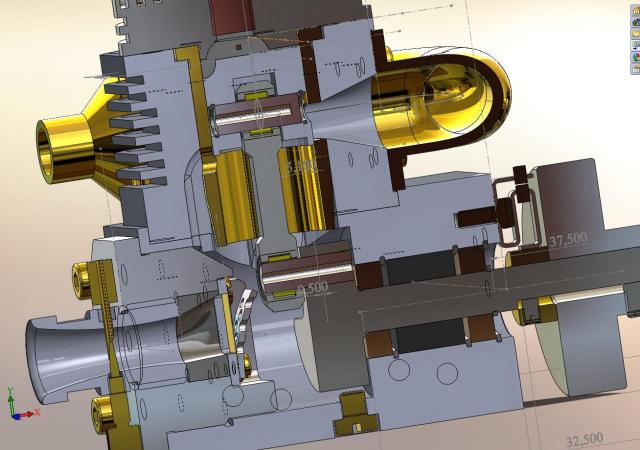

Проектируем самодельный линейный двигатель!

Попробуем прикинуть, как мы могли бы собрать двигатель подобного типа? Как ни странно, это весьма легко!

Для этого всего лишь нужно использовать подходящую пару трения (поршень/цилиндр). В качестве которых могут легко выступить впускной или выпускной клапан любого легкового автомобиля, и чугунная втулка для этого же клапана:

Картинка Timeturbo

Картинка Rusautoopt